Улитка для холодной ковки чертеж распечатать: чертежи улиток для холодной ковки своими руками распечатать: 2 тыс изображений найдено в Яндекс.Картинках

Чертежи самодельной улитки для холодной ковки

Автор На чтение 5 мин Просмотров 1.6к. Опубликовано

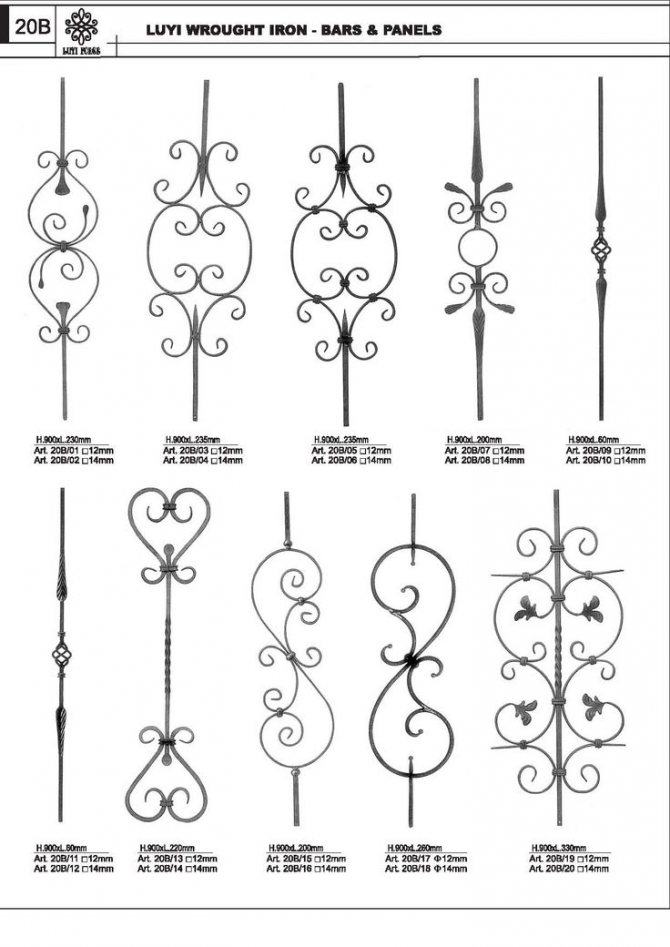

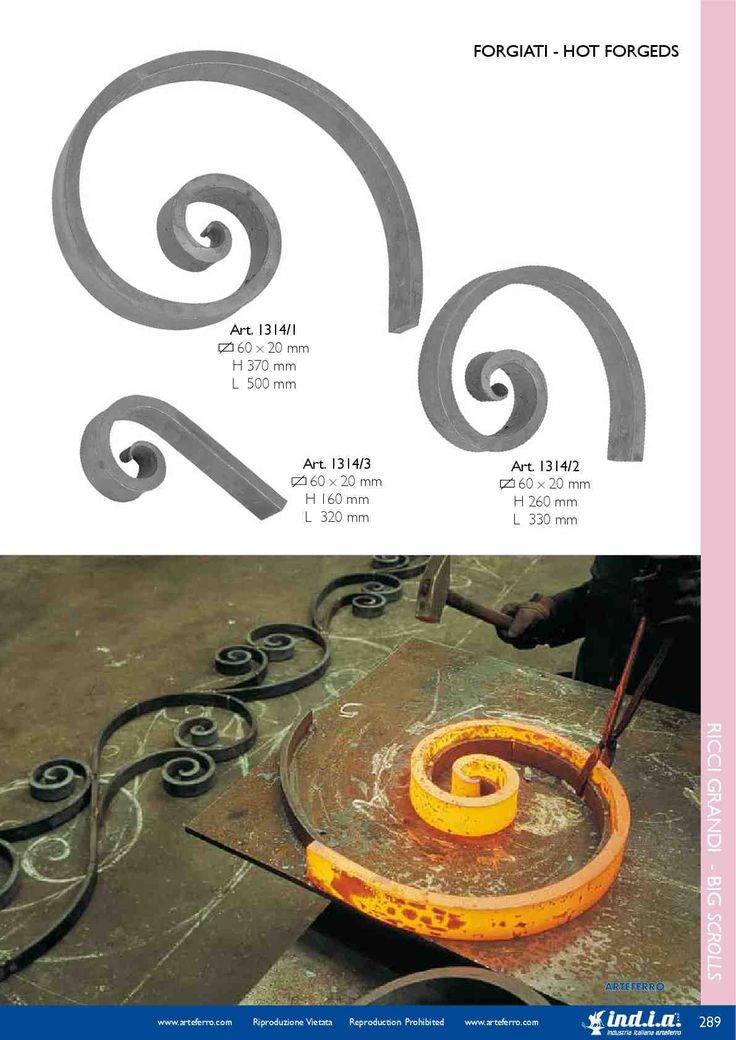

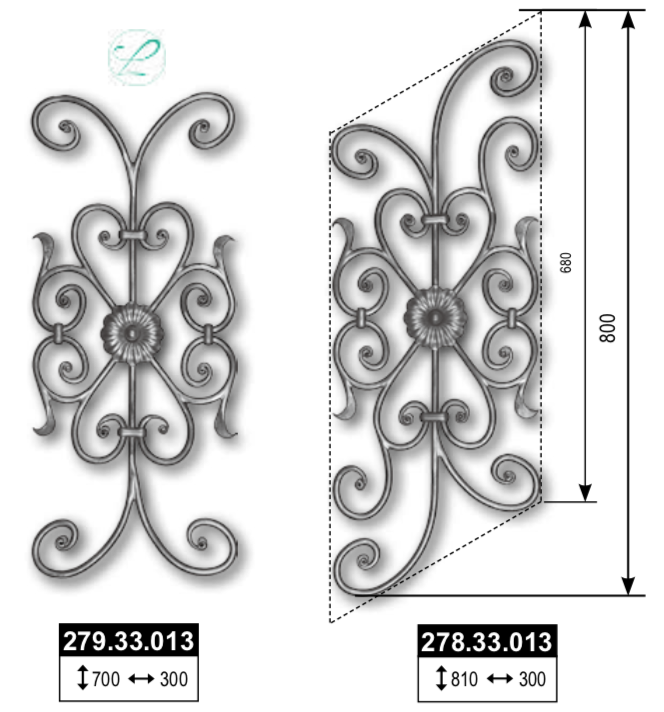

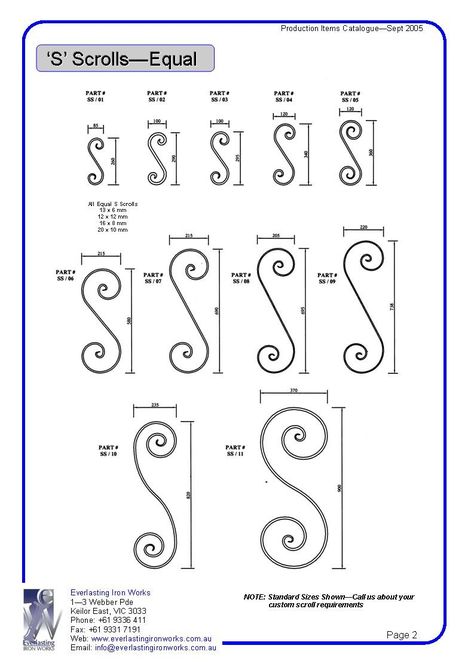

Для придания красоты, изысканности металлическим воротам или заборам загородных дач или же частных домов все чаще применяют спиралевидные элементы. Чтобы не покупать такие элементы в магазинах, изготовители заборов, ворот часто их гнут сами. Чтобы изготавливать спиралевидные стальные детали самостоятельно, необходимо специальное устройство, которое называется улиткой. С помощью такого устройства изгибаются металлические прутки, полосы разного сечения. Если заготовка имеет квадратное сечение со стороной до 12 мм, то такие заготовки изгибают своими руками при обычной температуре (т.н. холодная ковка).

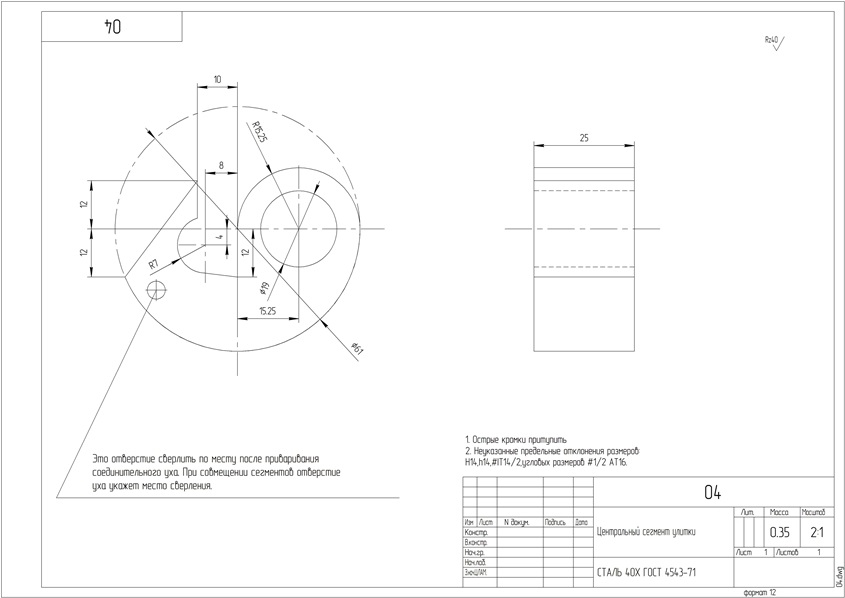

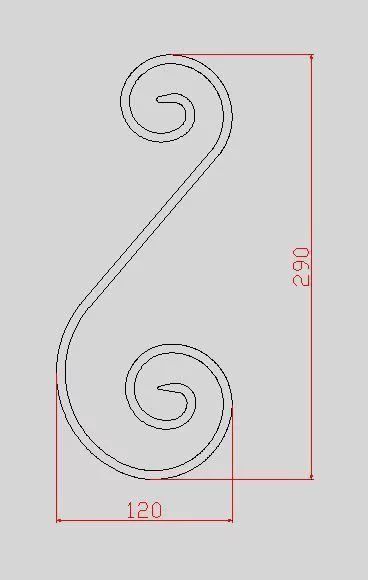

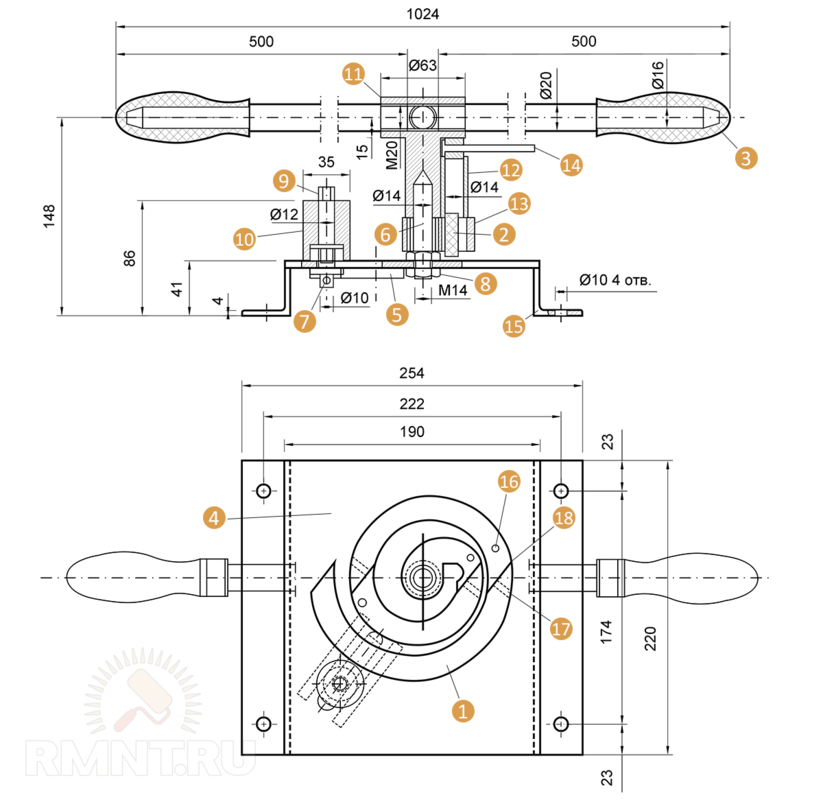

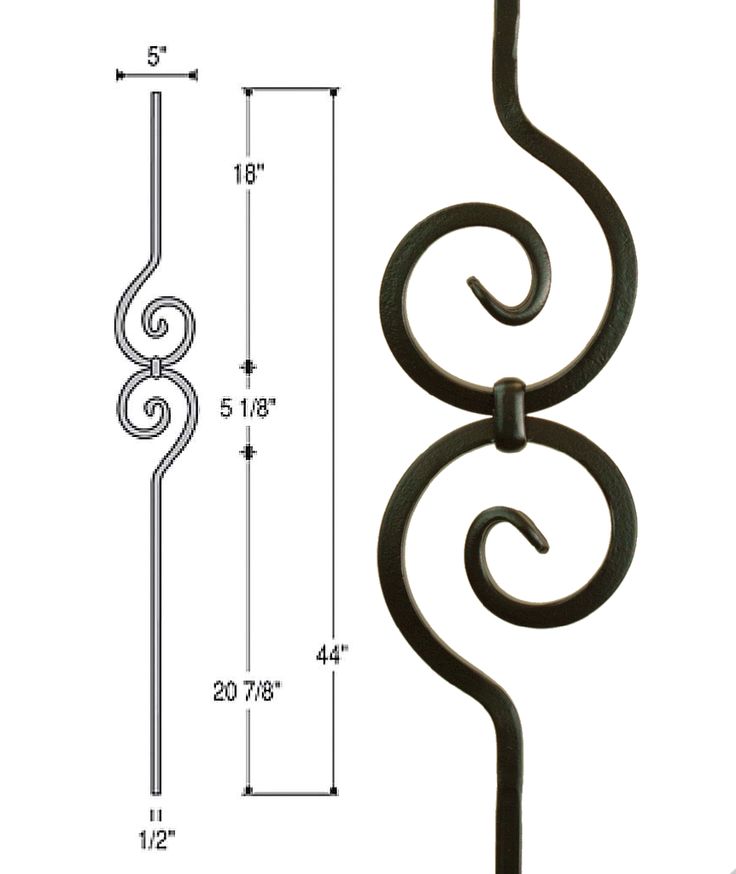

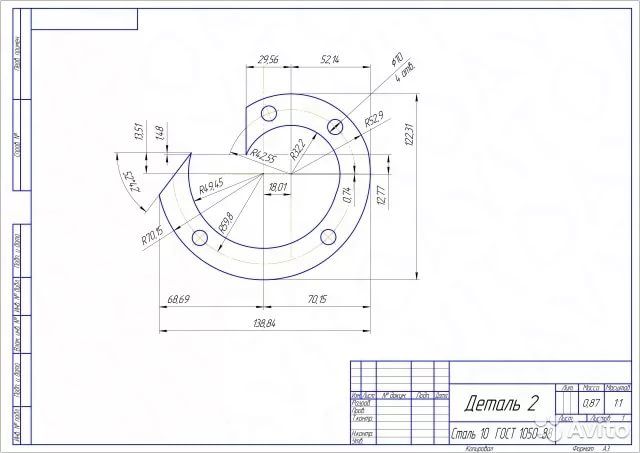

Рисунок 1. Чертеж улитки своими руками.Учитывая, что такой станок нужен людям, которые обычно работают с металлом, то они могут изготовить его собственными руками.

Содержание

- Общее устройство станка

- Чертежи станка с ручным приводом

- Станок с электрическим приводом

Общее устройство станка

Рисунок 2. Чертеж основания улитки.Улитка для холодной ковки представляет собой слесарное приспособление, которое содержит устройство, фиксирующее заготовку. На толстом металлическом диске или пластине закрепляется вал со спиралевидным элементом.

В фиксирующее устройство вставляется конец прута или полосы, потом вращающийся вал наматывает его на спиралевидный элемент.

Изгиб происходит от воздействия прижимного ролика, который прижимает заготовку к спиралевидному элементу. В зависимости от конструкции нужного изделия и его размера, для каждого вида фигурной детали изготавливаются отдельные улитки или улитки с возможностью изменять их кривизну.

Есть несколько вариантов чертежей по изготовлению станка для холодной ковки. Исходя из вида привода вала в станках они бывают ручными и электрическими. Для начала рассмотрим чертеж станка для холодной ковки ручного привода.

Вернуться к оглавлению

Также читайте: Все про сантехнику и трубы от А до Я.

Чертежи станка с ручным приводом

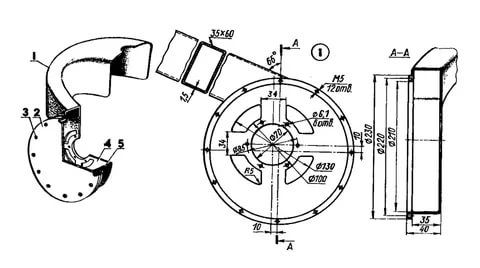

Рисунок 3. Чертеж ножки основания улитки.Станок, согласно данному чертежу (рис.1), смонтирован на основании, которое представляет собой плиту прямоугольной формы размерами 220х190 см.

Эта плита толщиной 5 мм имеет два отверстия. Одно из них круглое, диаметром 14 мм, для оси вала, а второе — овальное, шириной от 6 мм ближе к оси вала до 7 мм дальше от оси (рис.2). Это основание приварено к двум ножкам, которые имеют отверстие для их крепления (рис.3).

Ось вала имеет конусовидный конец. Она крепится намертво к основанию двумя гайками М14.

На ось свободно надевается приводная ось, которая имеет головку с двумя взаимоперпендикулярными сквозными резьбовыми каналами (рис. 4).

4).

В эти каналы закручиваются ручки.

К нижней поверхности основания приварены параллельные направляющие полозья (2 шт.) вдоль продолговатого отверстия.

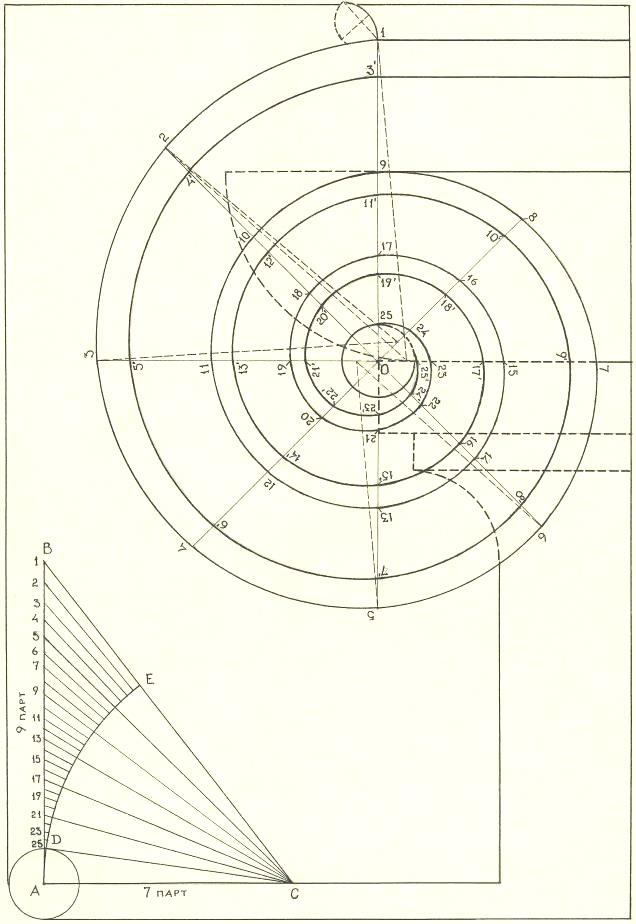

Рисунок 4. Чертеж оси улитки.Спиралевидный элемент (собственно улитка) сборный. Он состоит из 4 элементов, соединенных между собой шарнирно штифтами, продетыми сквозь проушины (рис.5).

Каждый соединительный штифт сегмента улитки имеет рифленую головку.

Дуговидные проушины имеют отверстия под соединительный штифт. Они приварены к концам сегментов. Величина изгиба улитки регулируется специальными корректирующими винтами, которые ввинчены в соединительный конец каждого из трех сегментов так, что упираются в торец предыдущего сегмента.

Каждый корректирующий винт на одной торцевой поверхности имеет прорезь под плоскую отвертку.

Центральный сегмент улитки представляет собой эксцентрик с отверстием для приводной оси, первой частью спиралевидного элемента и фиксирующим вырезом. Фиксирующий вырез представляет собой эксцентрическое полукруглое углубление в первой части сегмента радиусом 7 мм, центр которого находится на расстоянии 8 мм от центра детали. Толщина центрального сегмента, как и других сегментов, составляет 25 мм.

Толщина центрального сегмента, как и других сегментов, составляет 25 мм.

Эксцентрик с рифленой нижней частью, в поперечный канал головки которого вставлен барашек, уставляется внутрь направляющей. Последняя выставляется соосно с полукруглым вырезом приводной оси, а затем приваривается.

В продольное отверстие основания вставлен ползун, который прижимается снизу к основанию. Ползун вырезами фланца свободно входит между направляющими полозьями.

В верхнюю часть ползуна вкручена ось ролика, которая имеет шестигранную головку.

На ось ролика свободно надет сам ролик.

Таким образом ролик может занимать положение вдоль продолговатого отверстия основания и фиксируется в любом таком положении наворачиванием оси ролика на ползун.

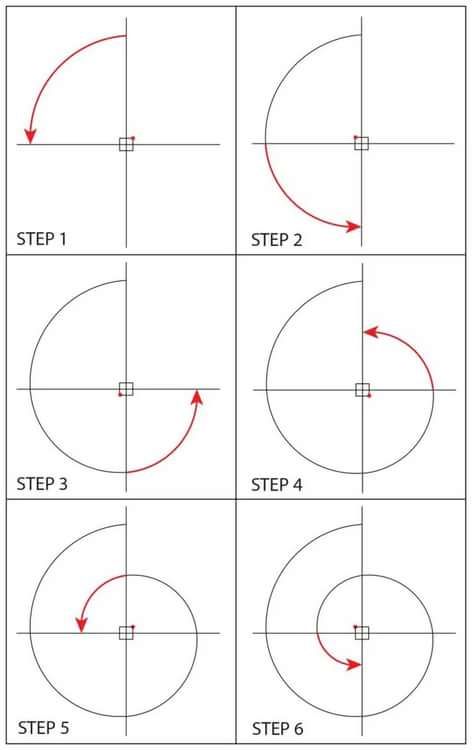

Работа с данным устройством довольно проста. Для начала вставляется конец прута или полосы в углубление приводной оси. Поворачивая эксцентрик, используя барашек, заготовка зажимается между его нижним концом и стенками углубления. Для этого ролик подводится к заготовке, ось ролика наворачивается гаечным ключом на 12 на ползун, зажимая его. Заготовка укладывается между эксцентриком центрального сегмента улитки и роликом.

Для этого ролик подводится к заготовке, ось ролика наворачивается гаечным ключом на 12 на ползун, зажимая его. Заготовка укладывается между эксцентриком центрального сегмента улитки и роликом.

Далее поворачивают приводной ось по ходу движения часовой стрелки, наматывая заготовку поверх центрального сегмента. Когда заготовка намотана до конца центрального сегмента, к ней, используя соединительный штифт, присоединяется второй сегмент. Ролик при этом отодвигается в новое положение.

И так далее изгибается до придания заготовки нужной формы. Для снятия полученного изделия со станка барашком поворачивается эксцентрик и отпускается конец заготовки. Подняв приводную ось с эксцентриком и всей улиткой, последние вынимаются из изготовленной спирали.

Вернуться к оглавлению

Станок с электрическим приводом

Чертеж станка для холодной ковки с электрическим приводом отличается от вышеописанного только тем, что вместо ручной приводной оси центральный сегмент улитки вращается на валу понижающего редуктора.

https://moyakovka.ru/youtu.be/lXzm3RtqxS8

Для этого на сваренной станине укрепляется электродвигатель мощностью до 0,5 кВт, который через два понижающих редуктора приводит во вращательное движение со скоростью 5-6 об./мин улитку. При этом роль основания станка выполняет стол полученной конструкции.

Как сделать холодную ковку

Ковка металла – один из древнейших способов придать интерьеру дома изысканности и стиля, сделать его более привлекательным и необычным. И для того чтобы сделать холодную ковку, необязательно быть кузнецом. В данной статье мы расскажем, что из себя представляет холодная ковка и как она осуществляется.

Особенности холодной ковки

Инструменты:

- молоток;

- сварка;

- гнутик;

- улитка;

- фонарик;

- волна;

- твистер;

- станок для колец.

Материалы:

- прутья;

- листовой металл;

- круглые и профильные трубы.

Главное преимущество холодной ковки – отсутствие необходимости использовать горн. Металл для обработки нагревать не приходится. Весь процесс представляет собой предание нужной формы заготовке, для чего она может изгибаться, прессоваться и свариваться. Чтобы заниматься холодной ковкой, вам не придется обустраивать большую мастерскую, а отсутствие необходимости работать с открытым огнем и горячими металлами делает процесс гораздо проще и безопаснее.

Единственный минус – работать приходится с уже подготовленными заготовками, являющимися своего рода полуфабрикатами, а если вы допустите ошибку в обработке, скорее всего, исправить ее уже будет невозможно. Не всегда, но часто испорченная заготовка уже не годится. Кроме того, нужно соблюдать технику безопасности. Особенно, когда будете заниматься сваркой отдельных элементов между собой.

Холодная ковка своими руками требует внимательности, осторожности и понимания тонкостей процесса. Первоначально нужно ознакомиться со свойствами используемых металлов, а также разобраться в специфических тонкостях их обработки. Есть перечень технологических приемов, которые используются в работе.

Есть перечень технологических приемов, которые используются в работе.

Выбор металла

Нужно быть готовым к тому, что даже холодная ковка потребует от вас много времени и сил. И сложность обработки зачастую зависит именно от выбранного металла. Главный показатель в данном случае – пластичность. От нее напрямую зависит простота и широта возможностей по обработке заготовки. Пластичность и прочность плотно переплетаются между собой. И чем одна выше, тем другая будет ниже. То есть, металл с высоким уровнем пластичности не будет прочным и крепким. И наоборот. Поэтому, когда будете выбирать материал для холодной ковки, вы уже должны знать его характеристики и быть готовыми к трудоемкому процессу.

В современной декоративной ковке применяется целый ряд металлов: сталь, латунь, медь, дюралюминий и разного рода сплавы этих металлов. Для холодной ковки нужен метал, который легок в обработке, пластичный и податливый. Работать с ним легче, а результат получится качественнее. Чтобы ознакомиться с перечнем подходящих материалов подробнее, можно обратиться в Марочник Стали и Сплавов, где находится полный перечень всех используемых в современной ковке материалов, их характеристики и ключевые особенности.

Чтобы ознакомиться с перечнем подходящих материалов подробнее, можно обратиться в Марочник Стали и Сплавов, где находится полный перечень всех используемых в современной ковке материалов, их характеристики и ключевые особенности.

Советы по выбору:

- Самые ковкие металлы – это медные сплавы. Однако стоимость заготовок довольно высокая. Чтобы сэкономить, можно использовать черные металлы, которые стоят дешевле, но имеют больше сложностей в обработке.

- Если выбираете из черных металлов, всегда обращайте внимание на содержание углерода. Желательно, чтобы его количество не превышало 0,25%. Большее число сильно ухудшает пластичность металла и заметно усложняет работу.

- В металле не должно быть (или быть минимальное количество) вредных примесей: фосфор, хром, сера, молибден и др.

- Старайтесь при выборе всегда ориентироваться на Справочник Стали и Сплавов, чтобы узнать, сколько углерода будет в той или иной заготовке, и понять, насколько сложно с ней будет работать.

На сегодняшний день тяжелая промышленность нивелировала необходимость делать заготовки своими руками, что для нас является большим плюсом. В своей домашней кузне вы можете применять уже готовые к обработке элементы. Сегодня доступен широкий выбор таких материалов: профильные трубы, прутья, круглые трубы, листы металла и т.д. При этом можно выбрать подходящий размер и форму, чтобы упростить себе работу.

Специфика использования инструментов

Естественно, обойтись подручными средствами не получится. Поэтому советуем ознакомиться с перечнем инструментов для холодной ковки:

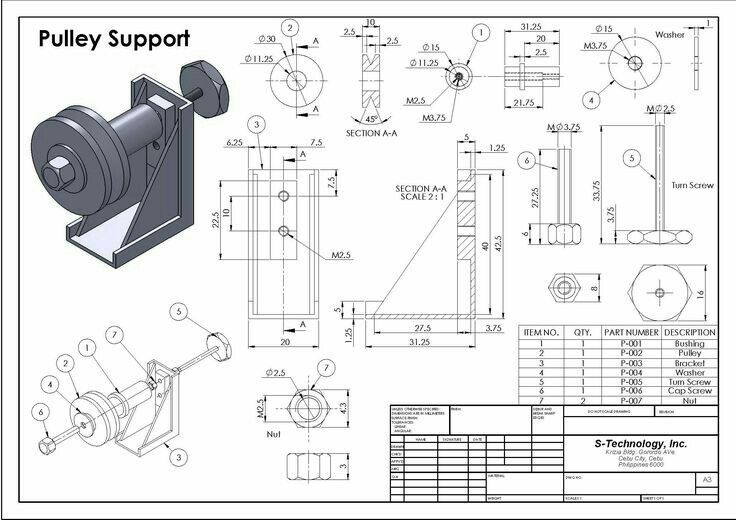

- Гнутик. Один из главных инструментов, позволяющий сгибать заготовку под нужным вам углом, не прилагая больших физических усилий. Кроме того, с его помощью можно создавать дугообразные элементы с нужным радиусом.

- Улитка. Позволяет делать спиралевидные элементы, которые часто используются в декорировании. Ее главное свойство – шаблонность. То есть, заготовка будет изгибаться в определенном радиусе, постепенно сужаясь.

Но при желании и необходимости шаблон можно изменить, чтобы подобрать более подходящий радиус.

Но при желании и необходимости шаблон можно изменить, чтобы подобрать более подходящий радиус. - Фонарик. Он предназначен для создания из прутьев элементов-фонариков.

- Волна. Когда прут металла проходит через станок, он приобретает волнистую аккуратную форму. Можно регулировать высоту волн и отступ между ними.

- Твистер. Инструмент скручивает заготовку по ее оси. Количество оборотов вы также можете регулировать самостоятельно, чтобы получить именно тот результат, который нужен. По своему принципу он немного похож на фонарик.

- Станок для колец. Делает из заготовки декоративные кольца разного диаметра.

Каждый из описанный инструментов отвечает за определенную обработку заготовки. Однако держать у себя дома их все – это означает пожертвовать свободным пространством. Поэтому в последние годы широко распространились более универсальные инструменты, позволяющие работать с металлом комплексно. Практически любой из описанных инструментов при необходимости можно сделать самостоятельно.

Обратите внимание! Не все станки подразумевают исключительно ручную обработку. Некоторые из них имеют электродвигатели. Но даже с ними работа остается довольно сложной и изнурительной. Поэтому приобретать более сложный станок с двигателем нужно только в том случае, если перед вами большой объем работы. Если нет, то лучше обойтись ручным.

Обратим ваше внимание также на наличие функциональных промышленных станков, которые позволяют производить практически весь комплекс обработочных работ с металлом. Однако для бытового использования такой станок – не лучший вариант, ведь его стоимость может доходить до десяти тысяч долларов, что зачастую оказывается неоправданным, если ковка – это хобби, а не ваша основная работа. Тем не менее, работа со станком проще и приятнее.

Как происходит холодная ковка металла

Ключевая ваша задача вне зависимости от выбранного материала и инструмента – придать заготовке нужную форму. В работе можно использовать различные приемы, но для них нужен собственный инструментарий и метод обработки. Как было сказано, нагрев металла в данном случае не предусматривается, поэтому различия с горячей ковкой очень большие. Теперь нужно понять, на основании каких технологических приемов вы будете работать.

В работе можно использовать различные приемы, но для них нужен собственный инструментарий и метод обработки. Как было сказано, нагрев металла в данном случае не предусматривается, поэтому различия с горячей ковкой очень большие. Теперь нужно понять, на основании каких технологических приемов вы будете работать.

В целом, весь процесс можно разделить на несколько главных этапов:

- создание или выбор подходящего эскиза;

- закупка нужного материала и инструмента;

- непосредственно ковка.

Чертежи можно создавать в компьютерных редакторах, рисовать от руки или найти уже готовые в интернете и распечатать. Если у вас есть возможность обратиться за помощью к опытным кузнецам, то можно попросить у них пару простых чертежей, чтобы потренироваться. Они также посоветуют, что и как лучше всего делать для получения лучшего результата. Вы должны понимать, что без качественного чертежа работать не стоит. Он будет ориентировать вас в том, какие элементы вам нужны и в каком количестве.

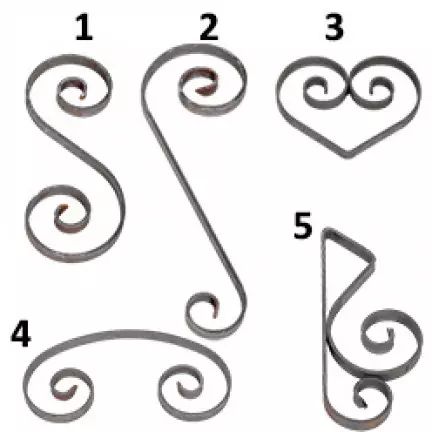

Есть несколько групп кованных элементов, которые можно объединять между собой. Большинство из них являются неотъемлемыми составляющими практически любого проекта в наше время. Остановимся на каждом из них подробнее:

• Лапки. Они могут иметь различную форму и размер, однако, в целом представляют собой раскатанную плоскость края металлического прута. Как подвид лапок существую также пики – заостренные элементы, которые могут не быть плоскими. Изготавливаются по той же технологии.

- Завитки. Их существует несколько подвидов. Червонка – концы загнуты в разные стороны. Из-за схожести со значком валюты США их иногда называют долларами. Улитка – вариант завитка, когда один конец заготовки идет по спирали, а второй при этом остается ровным. В волюте оба конца загнуты в одну сторону.

- Кольца. На станок устанавливается прут и загибается по спирали. Из полученной пружины нарезаются кольца и молотком выравниваются стыки.

- Торсион. Продольные элементы закручиваются неким винтом по собственной оси. Есть много вариаций торсионов, однако, самые оригинальные и востребованные – фонарики и прутья для разнообразных оград. Они просты в изготовлении и отлично выглядят.

Если рассмотреть холодную ковку подробнее, можно выделить три основоположных технологии:

- Вытяжка. Представляет собой процесс, когда за счет уменьшения сечения происходит прирост длины заготовки. Самый распространенный вид – раскатка, с помощью которой создаются вышеупомянутые пики и лапки. Для раскатки вам нужно использовать раскаточный станок. В него заводится конец прута и начинается процесс раскатки. В зависимости от настроек станка можно получать лапки различной формы с текстурой или без нее. Для создания пик применяйте прессовочный станок. Он также придает металлу нужную форму и делает заостренный конец заготовки.

- Закручивание. Заготовка скручивается по собственной оси. В основном для этого используется Твистер. С его помощью можно создать практически любой торсион. Один конец заготовки нужно зажать в тисках, а второй прокручивать до получения нужного количества оборотов. Если вы хотите создать фонарик, то вам понадобится два и более прутьев. Сначала их нужно закрутить по собственной оси, после чего сжат. При этом прутья расходятся в стороны, и вы получаете фонарик идеально ровной формы.

- Гибка. Один из простейших видов обработки. Заключается в простом изгибании заготовки в нужном месте под определенным углом, который вы можете регулировать самостоятельно. Чаще всего для гибки используют Улитку. Для этого одна часть заготовки фиксируется в станке под определенный шаблон, после чего ее можно гнуть под нужным углом.

Чтобы все полученные элементы собрать в единое целое, понадобится сварка и сборочный стол. Если сварки у вас нет, можно купить ее или взять в прокат. Стоимость ее довольно невысокая. Главное в работе – соблюдать технику безопасности. В целом, холодная ковка наиболее широко распространена среди начинающих кузнецов и предпринимателей. Для нее не нужны дополнительные знания и умения. Только свободное время и желание работать.

Стоимость ее довольно невысокая. Главное в работе – соблюдать технику безопасности. В целом, холодная ковка наиболее широко распространена среди начинающих кузнецов и предпринимателей. Для нее не нужны дополнительные знания и умения. Только свободное время и желание работать.

Теперь и вы знаете, как сделать холодную ковку и создавать уникальные предметы из металла для декорирования собственного дома или участка. Желаем удачи!

Океанская улитка — первое животное, официально находящееся под угрозой исчезновения из-за глубоководной добычи полезных ископаемых Дэвид Шейл / Библиотека изображений природы

Улитка, обитающая рядом с гидротермальными жерлами на дне океана к востоку от Мадагаскара, стала первым глубоководным животным, находящимся под угрозой исчезновения из-за угрозы добычи полезных ископаемых.

18 июля Международный союз охраны природы (МСОП) добавил чешуйчатую улитку ( Chrysomallon squamiferum ) в свой Красный список видов, находящихся под угрозой исчезновения, на фоне ажиотажа компаний, подающих заявки на получение лицензий на разведочную добычу.

«Это важный шаг к предупреждению политиков о потенциальном воздействии глубоководной добычи на биоразнообразие», — говорит Лиза Левин, биолог из Океанографического института Скриппса в Ла-Хойя, Калифорния.

Чешуйчатая улитка встречается только в трех гидротермальных источниках в Индийском океане, общая площадь которых примерно равна площади двух полей для американского футбола, говорит Джулия Сигварт, глубоководный биолог из Королевского университета Белфаста, Великобритания.

Два из этих трех источников в настоящее время находятся под лицензией на разведку полезных ископаемых, говорит Сигварт, который является соавтором комментария 1 к списку улитки в Nature Ecology & Evolution , опубликованном 22 июля.

Лучшая видимость

Даже одна разведочная добыча полезных ископаемых в этой среде обитания может уничтожить популяцию этих улиток, повредив вентиляционные отверстия или задушив животных облаками осадка, говорит Чонг Чен, глубоководный биолог и соавтор комментариев Японского агентства. по морским наукам и технологиям Земли в Йокосуке.

по морским наукам и технологиям Земли в Йокосуке.

Десятилетиями горнодобывающие компании стремились добывать ценные минералы и металлы, образующиеся вблизи гидротермальных источников. Когда горячая, насыщенная минералами вода из жерла смешивается с холодной морской водой, она откладывает на дне океана материалы, такие как марганец и медь. Сбор этих месторождений когда-то считался слишком сложным и дорогим. Но технический прогресс в настоящее время делает это экономически целесообразным.

Полномасштабная добыча полезных ископаемых в международных водах не может быть начата до тех пор, пока Международный орган по морскому дну (ISA) — агентство Организации Объединенных Наций, которому поручено регулировать разработку морского дна, — не завершит разработку кодекса поведения, который он надеется сделать к 2020 году9.0005

Левин предупреждает, что пока неясно, какое влияние окажет присутствие исчезающих видов на регулирование добычи полезных ископаемых (см. соответствующую новость). «Правила [ISA] все еще находятся в стадии разработки, и в настоящее время ведутся споры о том, будут ли экологические принципы обязательными или просто рекомендуемыми», — говорит она.

«Правила [ISA] все еще находятся в стадии разработки, и в настоящее время ведутся споры о том, будут ли экологические принципы обязательными или просто рекомендуемыми», — говорит она.

Зигварт и Чен говорят, что сейчас самое время повысить осведомленность об уязвимости экосистем гидротермальных источников. Внесение чешуйчатой улитки в Красную книгу — первый шаг. «Нахождение в этом списке что-то значит для политиков и обычных людей, — говорит Чен. 9По словам Элин Томас аспирант лаборатории Зигварта и соавтор комментария Nature Ecology & Evolution .

Когда МСОП рассматривает вопрос о включении организма в Красный список, исследователи изучают несколько факторов, которые могут способствовать его исчезновению. Они включают размер ареала вида и то, насколько фрагментирована его среда обитания.

Но гидротермальные жерла естественным образом занимают относительно небольшие участки морского дна, говорит Томас. И они возникают только там, где океанская вода, просочившаяся в земную кору, может выбрасываться обратно в морские глубины, что приводит к неравномерному распределению.

После обсуждений с МСОП и другими исследователями Зигварт и ее команда остановились на двух критериях, которые они могли бы использовать для оценки риска исчезновения глубоководных видов: количество жерл, в которых они обнаружены, и угроза добычи полезных ископаемых.

Помимо чешуйчатой улитки, исследователи оценивают еще как минимум 14 видов гидротермальных жерл для возможного включения в Красный список в конце этого года.

Слишком рано говорить

Чен надеется, что статус объекта в Красном списке отговорит инвесторов от реализации проектов, которые могут нанести вред исчезающим видам. Он указывает на такие организации, как Всемирный банк, которые требуют от групп, подающих заявки на гранты, учитывать последствия, которые их проекты могут оказать на виды, занесенные в Красную книгу.

Но Холли Найнер, изучающая политику охраны окружающей среды в Ольборгском университете в Дании, говорит, что еще слишком рано знать, как присутствие находящихся под угрозой исчезновения животных повлияет на добычу полезных ископаемых в открытом море. Надеемся, что регулирующие органы и промышленность защитят уязвимые районы и направят добычу полезных ископаемых в менее уязвимые места обитания, говорит она.

Надеемся, что регулирующие органы и промышленность защитят уязвимые районы и направят добычу полезных ископаемых в менее уязвимые места обитания, говорит она.

«Эти хрупкие районы находятся под угрозой, и мы, исследователи, не можем начать программу разведения глубоководных существ», — говорит Зигварт. «Мы можем только попытаться защитить то, что есть».

Ссылки

Sigwart, J. et al. Натура Экол. Эвол . http://doi.org/10.1038/s41559-019-0930-2 (2019 г.).

Артикул Google ученый

Скачать ссылки

Ковка на заказ | Изготовленная на заказ стальная ковка

Неудивительно, что ковка металла практиковалась с бронзового века. Процесс ковки делает металлы более прочными и долговечными, чем их некованые аналоги. Повышенная прочность компонентов и более длительный срок службы — это качества, которые потенциально повышают производительность и рентабельность операций.

На протяжении более 50 лет компания Trenton Forging является ведущим новатором в области ковки на заказ в самых разных отраслях и областях применения.

Что такое ковка?

Ковка — это процесс, используемый для изменения формы металла. Он включает в себя нагрев, деформацию и отделку материала. Во время процесса металлу придают желаемую форму с помощью ползуна (иногда молотка) и наковальни или пресса для штамповки. В последнем случае металл помещается в матрицу, а затем выдавливается до нужной формы.

В процессе ковки зерна металла перестраиваются. Это может помочь в производстве компонентов и продуктов с чрезвычайной устойчивостью к давлению и превосходной структурной целостностью. Результаты могут быть практически любой формы и размера. Кузнечные компании поддерживают производство тяжелого оборудования, транспортных средств, предметов медицинского назначения, аэрокосмической техники и многого другого.

Процесс ковки

В ковке используются различные молоткообразные инструменты или грузы для ударов по раскаленной стали и другим металлам с целью их сжатия. Повторное сжатие реорганизует состав металла выгодным образом. Он изменяет поток зерна, чтобы соответствовать конечной форме продукта, увеличивая его общую прочность. Он также устраняет пузырьки воздуха, которые могут нарушить целостность.

Повторное сжатие реорганизует состав металла выгодным образом. Он изменяет поток зерна, чтобы соответствовать конечной форме продукта, увеличивая его общую прочность. Он также устраняет пузырьки воздуха, которые могут нарушить целостность.

Для небольших работ можно использовать ручной молоток. В более крупных приложениях используются гидравлические машины, которые многократно поднимают и опускают тяжелые грузы на горячештампованную сталь.

Ковка в закрытых штампах является предпочтительным методом для компонентов сложной конфигурации или различной толщины стенок. Тип формы, называемой матрицей, вдавливается в металл, сжимая его и придавая ему желаемую форму. Trenton Forging гордится тем, что является лидером в области штамповки в закрытых штампах.

Какие бывают виды ковки?

Существует несколько процессов ковки. Ниже приведены четыре наиболее примечательных варианта:

- Ковка штампов с оттиском: В этом процессе (также называемом закрытым штампом) металл прессуется между двумя (или более) штампами, содержащими профиль желаемой детали.

Металл формируется контурами на штампах. Этот процесс подходит для деталей весом от нескольких унций до 60 000 фунтов.

Металл формируется контурами на штампах. Этот процесс подходит для деталей весом от нескольких унций до 60 000 фунтов. - Холодный: Это набор процессов формовки, которые выполняются при температуре от комнатной до нескольких сотен градусов, что значительно ниже, чем температуры, используемые в других процессах. Холодная ковка может включать гибку, холодную высадку, чеканку, холодное волочение, экструзию и многое другое.

- Открытый штамп: Для этого типа поковок штампы имеют неспецифические профили. Заготовка перемещается для создания нужной формы между штампами. Ковка в открытых штампах может использоваться для деталей весом более 200 000 фунтов и длиной 80 футов.

- Бесшовное прокатное кольцо: Этот процесс используется для создания колец из металла. Он включает в себя пробивку отверстия в диске материала, чтобы создать форму пончика. Затем кольцу можно придать желаемую толщину и размер.

Марки стали для ковки по индивидуальному заказу

Для изготовления поковок из стали по индивидуальному заказу требуется надежный сплав нержавеющей стали. Работайте с нашей командой в Trenton Forging, чтобы определить идеальный сплав для вашей конкретной отрасли и оборудования. Просмотрите общие варианты стали, прежде чем рассматривать лучший вариант для вашего конкретного стального поковочного компонента.

Работайте с нашей командой в Trenton Forging, чтобы определить идеальный сплав для вашей конкретной отрасли и оборудования. Просмотрите общие варианты стали, прежде чем рассматривать лучший вариант для вашего конкретного стального поковочного компонента.

Сравнение различий из нержавеющей стали

Нержавеющая сталь представлена огромным количеством типов, объединенных в серии 200, 300, 400, 500 и 600. Использование неправильного сплава для стальной поковки по индивидуальному заказу может привести к тому, что изделие станет слишком хрупким, слишком пластичным, с ним будет трудно работать, или возникнут другие производственные проблемы. Прежде чем выбрать серию и тип стали, ознакомьтесь с тремя основными типами сплавов:

- Ферритный

- Аустенитный

- Мартенситный

Все три относятся к количеству углерода, поглощенного железом в процессе нагревания. Степень, до которой сталь нагревается и охлаждается, сильно влияет на уровень углерода и свойства этого конкретного сплава. Дополнительные металлы могут быть введены для дальнейшего изменения сплавов, чтобы подготовить их к процессам ковки.

Дополнительные металлы могут быть введены для дальнейшего изменения сплавов, чтобы подготовить их к процессам ковки.

Просмотрите распространенные стали серий 400 и 300, прежде чем обсуждать свой индивидуальный процесс с Trenton. Мы работаем со всеми типами нержавеющей стали, но некоторые сплавы лучше подходят для ковки на заказ. Обсудите функции, необходимые для вашего компонента, чтобы выбрать точный тип, прежде чем мы начнем процесс ковки.

Серия 400 Сталь

Стальные сплавы серии 400 включают мартенситные и ферритные сплавы хрома. Каждый тип в этой серии, как правило, доступен по цене и позволяет легко создавать изделия из стальной поковки на заказ. Некоторые из самых популярных типов включают 440, 420, 409 и 408.

Тип 440 — отличный вариант для ковки ножей. Сталь 440, также известная как сталь для столовых приборов, может похвастаться превосходным удержанием режущей кромки и надежной твердостью. Тип 420 имеет аналогичные характеристики и легко полируется. Эта сталь также может быть использована в хирургии.

Эта сталь также может быть использована в хирургии.

Используйте тип 409 для нестандартных автомобильных выхлопных труб. Эта сталь серии 400 сочетает в себе доступность, термостойкость и долговечность на протяжении всего производственного процесса. Наконец, многие процессы ковки могут превратить тип 408 в термостойкие компоненты. Этот хромоникелевый вариант не будет сопротивляться коррозии, как другие сплавы, поэтому его может потребоваться защитить от коррозионных элементов.

Сталь серии 300

Аустенитные хромоникелевые материалы составляют серию 300 нержавеющей стали. Сравните прочный тип 301, популярный тип 304 и мореходный тип 316, чтобы получить представление об этой популярной серии стали для вашего следующего индивидуального проекта стальной ковки.

Тип 301 обычно используется для формовки изделий благодаря его высокой пластичности. После изготовления индивидуального изделия из стали марки 301 вы можете предложить своим клиентам износостойкое свариваемое изделие, которое конкурирует с другими сплавами.

Узнайте, почему многие производители выбирают сталь 18/8 или тип 304 для своих нестандартных изделий. Этот очень универсальный вариант обладает многими традиционными преимуществами нержавеющей стали для сбалансированной производительности.

Трудно найти нержавеющую сталь, устойчивую к сильной коррозии. По этой причине тип 316 широко используется в судостроении, при приготовлении пищи и в хирургии.

Технология

Трентону нравится быть в авангарде рынка. Мы всегда стремимся внедрять новые технологии во все аспекты усовершенствованной ковки стали по индивидуальному заказу.

Лазерное 3D-сканирование – Наш современный сканер может нанести на карту и воспроизвести вашу существующую деталь за долю времени, которое требуется при обычной оцифровке. Компоненты, требующие индивидуальной ковки, могут быть сложными. Независимо от того, насколько сложна деталь, специальные датчики и световые лучи вычисляют тысячи координат в секунду, создавая новую версию вашего продукта за считанные минуты.

Технология лазерного сканирования облегчает моделирование и обратный инжиниринг, позволяя вам исправлять недостатки или вносить изменения в конструкцию.

3D-печать . Если вам нужен прототип для тестирования или проектирования, ничто не сравнится с быстрым выполнением 3D-печати. Ваши чертежи и спецификации могут стать качественным прототипом всего за день или два.

Собственные возможности – В качестве важной части нашей роли полного цикла в области ковки на заказ компания Trenton разработала собственное оборудование для инструментальной ковки и штамповой сварки. Даже электроэнергия Трентона обеспечивается нашей собственной выделенной подстанцией.

По мере того, как мы увеличиваем наши мощности и минимизируем накладные расходы, мы рады поделиться с вами сэкономленными средствами. Это всего лишь один из способов, которым мы работаем, чтобы поддерживать самые быстрые сроки вывода продукта на рынок в отрасли.

Приложения

Что бы ни привело вас в Trenton Forging, мы будем работать с вами, чтобы соответствовать вашим потребностям в продукции с нашим опытом. От долота и автомобильных петель до конусов геодезических куполов, мы регулярно поставляем поковки для клиентов в сельскохозяйственной, строительной, военной, автомобильной и морской промышленности, и это лишь некоторые из них. Вот несколько примеров отраслей, которые регулярно обслуживает Трентон:

От долота и автомобильных петель до конусов геодезических куполов, мы регулярно поставляем поковки для клиентов в сельскохозяйственной, строительной, военной, автомобильной и морской промышленности, и это лишь некоторые из них. Вот несколько примеров отраслей, которые регулярно обслуживает Трентон:

Automotive – изготовленные на заказ автомобильные компоненты Trenton используются ведущими OEM-производителями в отрасли. От крупногабаритных фланцев выхлопных газов до поковок для специализированных деталей двигателей — наше предприятие обеспечивает точность, необходимую для ваших точных автомобильных компонентов. У нас есть возможность серийно производить детали или создать небольшой набор прототипов для вашего проекта.

Военный – Нестандартные стальные поковки от Trenton можно найти на передовой в Америке. Мы гордимся тем, что служим нашим военным, изготавливая на заказ компоненты затвора, затворы для пистолетов, компоненты военной техники и многое другое. Мы будем работать с вами, чтобы определить идеальный сплав и предложить услуги точной ковки для лучших в Америке.

Мы будем работать с вами, чтобы определить идеальный сплав и предложить услуги точной ковки для лучших в Америке.

Сельское хозяйство . Когда Trenton пришла в сельскохозяйственную отрасль в качестве поставщика поковок, мы ожидали, что это будет непросто. Сельское хозяйство подвержено высоким показателям простоев из-за частых поломок и ремонтов оборудования. Тракторы и комбайны — это рабочие лошадки, и долговечность их компонентов имеет важное значение.

Компания Trenton рада возможности разрабатывать креативные решения, повышающие долговечность компонентов и сокращающие время простоя для наших клиентов.

Железная дорога – Прочность и надежность поковки имеют важное значение для компонентов, используемых в железнодорожной отрасли. Когда мы куем железнодорожные тормозные штифты или стрелочные переводы, как и во многих случаях применения кованой стали, мы понимаем, что безопасность является частью уравнения. Trenton стремится производить компоненты с высокой степенью структурной целостности и надежности, которые требуются нашим клиентам в различных областях применения.