Утеплитель экструзия что это такое: Экструдированный пенополистирол. Экструзия. Утеплитель из экструдированного пенополистирола Primaplex (Примаплекс)

Характеристики экструзионных утеплителей

Теплоизоляция дома — важный аспект сбережения энергоресурсов, поэтому постоянно ведется работа над улучшением свойств материалов, с помощью которых она выполняется. Одним из популярных утеплителей высокого качества стал экструзионный пенополистирол.

Содержание

- 1 Свойства синтетического утеплителя

- 2 Недостатки экструзионного утеплителя

- 3 Использование экструдированного утепления

- 4 Популярные марки экструдированного пенополистирола

Свойства синтетического утеплителя

Теплоизоляционный материал изготавливается из гранул полистирола с добавлением вспенивающего агента. В качестве такой добавки используется фреон или углекислый газ. Вещества нагреваются до высокой температуры, и вязкая полимерная масса продавливается через экструдер (формовочный механизм). В результате получается экструдированный пенополистирол с мелкими закрытыми ячейками.

Такая технология обеспечивает однородную структуру материала и одинаковый размер частиц 0,1-0,2 мм.

Плотное расположение закрытых капсул создает непреодолимый барьер на пути водяного пара и воздуха. Материал характеризуется низким коэффициентом паропроницаемости.

Это качество в различных ситуациях становится достоинством или недостатком утеплителя. При необходимости устройства паробарьера, например, при внутреннем утеплении ЭППС приходится кстати. Но в большинстве случаев он препятствует нормальному движению воздуха и требует создания дополнительной вентиляции, чтобы ликвидировать повышенную влажность.

По показателям сохранения тепла синтетический материал превосходит:

- пенопласт — в 1,5 раза;

- минеральная вата — 2 раза;

- дерево — в 10 раз.

Плиты утеплителя имеют высокую прочность и устойчивость к механическим нагрузкам, что позволяет использовать их на участках с высокой нагрузкой (фундамент, строительство автомобильных дорог и вспомогательных конструкций).

Несмотря на синтетические составляющие материал отличается экологической чистотой и безопасен для человека. Он устойчив к образованию плесени и грибка, но грызуны могут испортить плиты. Теплоизолятор устойчив к большинству химических соединений, но разлагается под действием бензина, кислоты и органических растворителей.

Характеристики экструдированного пенополистирола

- теплопроводность — 0,028-0,034 ВТ/м*К;

- коэффициент паропроницаемости — 0,015;

- плотность — 28-45 кг/м3;

- водопоглощение — 0,4% от объема материала;

- утеплитель эксплуатируется в температурном промежутке — от −50º до +75ºC;

- продолжительность службы — 40-50 лет.

Недостатки экструзионного утеплителя

Основной недостаток материала — высокая пожароопасность и выделение вредных веществ при плавлении. Теплоизоляция не горит самостоятельно, ей необходим источник пламени. Без поддержания пенополистирол затухает за 3 секунды. Материал относят к повышенному классу горючести Г3-Г4, ее можно снизить добавлением антипиренов в состав синтетических полимерных плит.

Теплоизоляция не горит самостоятельно, ей необходим источник пламени. Без поддержания пенополистирол затухает за 3 секунды. Материал относят к повышенному классу горючести Г3-Г4, ее можно снизить добавлением антипиренов в состав синтетических полимерных плит.

Экструдированный пенополистирол нельзя оставлять под воздействием солнечных лучей, ультрафиолет оказывает на него губительное воздействие. Материал необходимо закрывать защитным слоем.

Почти нулевая паропроницаемость также считается недостатком, ведь оснащение здания системой принудительной вентиляции требует дополнительных расходов.

Использование экструдированного утепления

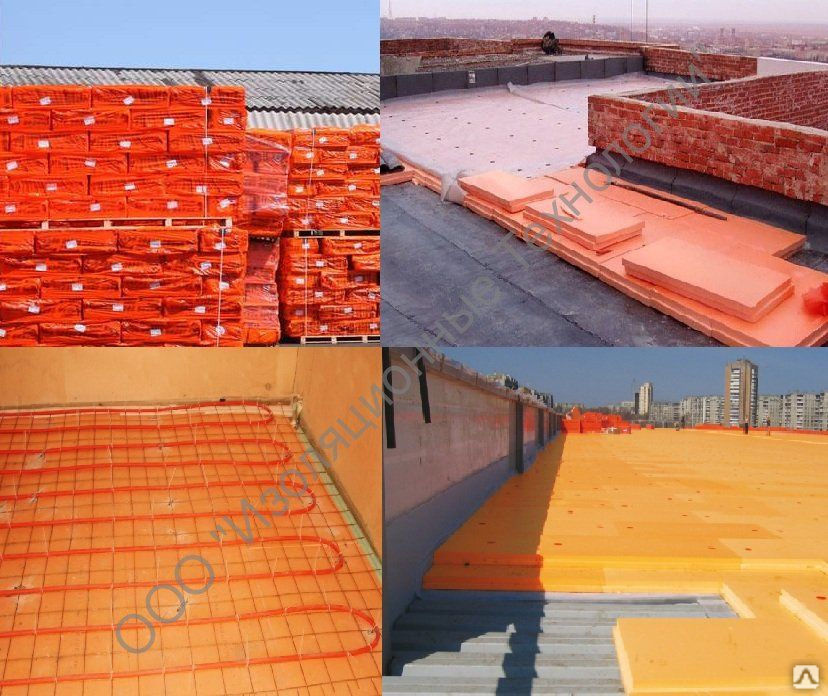

Низкое водопоглощение определило область применения экструзионного теплоизолятора. Он незаменим при утеплении фундамента, цокольного и подвального этажа. Это единственный материал, который не боится влаги и механического давления грунта. Он не только утепляет фундамент и подвал, но и защищает от наружных повреждений.

Для работы выбираются плиты с рифленой поверхностью, чтобы улучшить адгезию с клеевым составом. Их толщина составляет 50-150 мм, размеры зависят от производителя, стандартные габариты: 600×1200 и 600×2400 мм. ЭППС устанавливается на слой гидроизоляции и не требует внешней защиты, фундамент просто засыпается песком и грунтом. Утеплитель на цоколе необходимо покрыть штукатуркой по армирующей сетке, это защитит его УФ-излучения.

Экструдированный пенополистирол оптимальный материал для теплоизоляции пола. Его укладывают под стяжку без опасения повреждения из-за влаги или высокой нагрузки. Это хорошее основание для устройства системы теплого пола.

Теплоизоляцию стен здания с помощью экструзионного материала выполняется с наружной и внутренней стороны. По фасаду утеплитель фиксируется на специальный клей и дюбеля-зонтики. Изоляционный слой защищается штукатуркой и декоративной отделкой. При внутреннем утеплении материал клеится на стену и защищает толстым слоем штукатурки (до 3 см) или каркасом с обшивкой гипсокартоном.

Такая технология обеспечивает минимальную паропроницаемость и снижает опасность возгорания. Тонкие плиты (2-3 см) эффективно сохраняют тепло и не отнимают полезную площадь у помещения. Популярен материал и для балконов и лоджий, где наблюдаются перепады температуры и высокая влажность. ЭППС устойчив к сложным условиям эксплуатации и скрадывает лишние сантиметры площади.

Экструдированный пенополистирол широко применяется при монтаже многослойного покрытия инверсионной плоской кровли. При этой технологии теплоизоляция располагается над гидроизоляцией и защищает ее от повреждений. Наружный слой выполняется из гравия или цементной стяжки.

Кроме гражданского и частного строительства утеплитель применяется:

- при монтаже основания автомобильных и железных дорог;

- для утепления трубопроводов;

- в качестве материала для тары под продукты и медицинские препараты;

- для термоизоляции холодильных установок и изотермических фургонов;

- при устройстве взлетной полосы аэропорта.

Популярные марки экструдированного пенополистирола

За 75 лет производства материал завоевал залуженную популярность. Его изготавливают различные компании, изделия которых отличаются внешним видом, но сохраняют отличные характеристики.

Пеноплекс — плиты оранжевого цвета, отличающиеся разнообразием кромки. Она выполняется прямой или пазом и гребнем для облегчения стыковки без мостиков холода. Материал применяется для утепления зданий и подземных коммуникаций. Он эксплуатируется при температуре −50º +80ºC.

Стирекс — ЭППС используется при изготовлении сэндвич панелей, защищает дорожное полотно от вспучивания грунта.

Техноплекс — утеплитель устойчив к биологическому воздействию, он распространен в промышленном и частном строительстве. Прочные плиты можно использовать для изоляции любой части здания: фундамент, стены, пол, кровля.

URSA XPS — долговечный и экологичный материал, являющийся надежным паро- и звукоизолятором. Он отличается высокой прочностью и низким водопоглощением, может монтироваться на участках, соприкасающихся с влагой.

Примаплекс — материал популярен благодаря отличным характеристикам и доступной цене. Плиты утеплителя синего цвета, они просты в обработке и режутся строительным ножом. Примаплекс не боится воды и мороза, используется для внутреннего и наружного утепления.

в чем разница с пенополистиролом, что лучше экструзионного, отличия экструзии и обычного, чем отличается

Сегодня при выборе утеплителя для дома перед каждым человеком открываются широкие возможности. Среди всего разнообразия большим спросом пользуются такие изделия, как пенопласт и пенополистирол. Многие думают, что это идентичные материалы, ведь для их получения применяют полистирол. Но это далеко не так, так как каждый из представленных теплоизоляторов имеет свою область применения и свойства.

Содержание

- 1 Плюсы и минусы Экструдированного пенополистирола

- 2 Плюсы и минусы пенопласта

- 3 В чем разница

- 4 Что лучше

Плюсы и минусы Экструдированного пенополистирола

Экструдированный пенополистирол – это теплоизоляционный материал, для которого характерна равномерная структура. Она состоит из мелких ячеек закрытого типа. Для получения плиты ЭПП происходит смешивание гранул полистирола под высоким давлением. При этом плавно вводится вспенивающий агент.

Она состоит из мелких ячеек закрытого типа. Для получения плиты ЭПП происходит смешивание гранул полистирола под высоким давлением. При этом плавно вводится вспенивающий агент.

На фото- экструдированный пенополистирол

К достоинствам материала можно отнести:

- Высокие показатели сохранения тепла. Коэффициент теплопроводности составляет 0,031-0,042. Так как он высокий, то это удается снизить расход пенополистирола в несколько раз.

- Не подвергается воздействию влаги. В основе материала положен такой компонент, как полистирол. В процессе обработки у него формируются ячейки, которые наполнены воздухом. Благодаря этому утеплитель не впитывает воду. Таким образом, применять экструдированный пенополистирол можно при обустройстве фундаментов, бассейнов и плоской кровли. За счет водостойкости материал характеризуется высокими теплосберегающими свойствами, которые неизменны на протяжении всего срока службы.

- Теплоизоляционный материал не подвергается влиянию гнили, плесени и грибков.

Таким образом, его структура остается неизменной.

Таким образом, его структура остается неизменной. - Высокие показатели прочности на сжатие. При влиянии на пенополистирол механических или температурных факторов он остается в прежнем состоянии.

- Высокая шумоизоляция . Так как в ходе изготовления пенополистирола его ячейки заполняют воздухом, то это повышает его звукоизоляцию. Применяя материал для теплоизоляции дома, удается улучшить шумоизоляцию его на 35 Дб.

- Высокая пожаробезопасность. Рассматриваемый утеплитель не способствует распространению и поддерживанию очага возгорания. Кроме этого, пенополистирол – это самозатухающий теплоизолятор. Таким образом, с его помощью можно даже потушить огонь.

- Доступная цена. Благодаря невысокой стоимости позволит подобный утеплитель смогут многие желающие.

- Не вступает в химическую реакцию. Утеплитель не поддается влиянию извести, соли, гипса, рубероида, цемента, бетона, соды, спирта.

Помимо этого, он сможет выдержать непродолжительный контакт с пищевыми и машинными сливами.

Помимо этого, он сможет выдержать непродолжительный контакт с пищевыми и машинными сливами. - Экологическая чистота

- Продолжительный срок службы. Так как при получении полистирола использовался метод экструзии, то это гарантирует материалу высокие эксплуатационные характеристики. Его свойства остаются неизменными в течение 50 лет. Поэтому часто менять старый утеплитель на новый не придется.

На видео – экструдированный пенополистирол:

Не лишен экструдированный пенопласт минусов. При его контактировании со сложными углеродами он начинает крошиться. Негативно влияют на него УФ-лучи при прямом контакте. При нагреве 25 градусов в 1 м3 утеплителя будет находиться 104 микрограмм стирола. Применять его при теплоизоляции фасада с высокой степенью эксплуатации не придется, так как здесь понадобиться более плотный материал.

При нагреве 25 градусов в 1 м3 утеплителя будет находиться 104 микрограмм стирола. Применять его при теплоизоляции фасада с высокой степенью эксплуатации не придется, так как здесь понадобиться более плотный материал.

Что собой представляет и где используется потолочная плитка из пенопласта, можно узнать из данной статьи.

А вот как приклеить пенопласт к бетону и что стоит использовать из клеющего материала, рассказывается в данной статье.

Как происходит штукатурка пеноплекса снаружи и с помощью какого материала, поможет понять данная информация: https://resforbuild.ru/sypuchie-materialy/shtukaturka/po-penopleksu.html

А вот как происходит фасадная штукатурка по пенопласту и насколько сложно это выполнить, подробно рассказывается в данной статье.

Плюсы и минусы пенопласта

Пенопласт – это теплоизоляционный материал, который характеризуется белым цветом и жесткой вспененной структурой. Она содержит 98%воздуха и 2% полистирола.

На фото- пенопласт для утепления

К преимуществам пенопласта можно отнести:

- Инертность относительно таким материалов, как известь, песок.

- Малый вес. Таким образом, применять пенопласт можно даже при утеплении тех конструкций, которые не должны подвергаться серьезным нагрузкам.

- Простота установки. Выполнить всю работу сможет даже человек, который не имеет должного опыта в этом деле.

- Экологическая чистота. Пенопласт – это безопасный утеплитель. Благодаря этому он не выделяет в окружающую среду токсичным компонентов.

- Поддается обработке. Чтобы получить нужную форму и размер материала, можно использовать обычный нож.

- Низкая цена. Теперь купить пенопласт под силу практически каждому, кто решил заняться утеплением своего дома.

На видео- пенопласт для утепления:

Процесс монтажа такого легкого и недорого утеплителя не доставляет никаких сложностей. Его можно смело использовать для сельскохозяйственных построек, складов, помещений технического назначения. Даже теплоизоляция на чердаке не станет утомительной процедурой. Есть у пенопласт ряд минусов, к которым можно отнести токсичность при горении и образование плесени при неверной установке.

В чем разница

Если провести сравнительный анализ между пенопластом и экструдированным пенополистиролом, то на первый взгляд особой разницы между ними нет. Они изготовляются из одного материала, но только вот технология производства и плотность у них разные. А основное отличие между ними состоит в сфере применения. Полистирол разрешено задействовать при теплоизоляции цоколя с шириной 20-30 мм, а вот толщина пенопласта должна составлять 50 мм. А о том, какие плюсы и минусы у потолочной плитки из пенополистирола вы можете почитать в статье.

А о том, какие плюсы и минусы у потолочной плитки из пенополистирола вы можете почитать в статье.

На видео- отличие пенопласта от экструдированного пенополистирола:

Возможно вам так же будет интересно узнать о том, каковы теплоизоляционные свойства пенопласта.

А вот какова цена утеплителя Пеноплекс для стен дома снаружи и где можно применять такой материал, рассказывается в данной статье.

Как происходит поклейка потолочного плинтуса из пенопласта, можно увидеть на видео в данной статье.

А вот каковы характеристики экструдированного пенополистирола Пеноплекс существуют в настоящее время, рассказывается в данной статье.

Возможно вам также будет интересно узнать о том, что собой представляет декоративный утеплитель для стен внутри дома.

Что лучше

На основании приведенный выше информации можно сделать вывод относительно того, какой утеплитель лучше – пенопласт или экструдированный пенополистирол. Профессиональные строители чаще всего выбирают для утепления домов и прочих построек пенополистирол, многие отдают предпочтение утеплителям для стен Изовер.

Связано это с тем, что он имеет гораздо больше преимуществ, следовательно, и разницы в применении будет ощутимой. Благодаря ему можно получить качественное утепление дома, которое будет оставаться таким на протяжении длительного времени.

Сегодня при выборе лучшего утеплителя возникают определенные сложности. И причина этому широкий ассортимент товаров. Рассматривая пенопласт и экструдированный пенополистирол, можно подумать, что они идентичны. Но стоит подробнее ознакомиться с характеристиками каждого отдельного утеплителя, как сразу можно определить самый лучший и подходящий материал для теплоизоляции в том или ином случае. Так что самый лучший утеплитель каждый сможет определить для себе сам, исходя из условий монтажа, эксплуатации и личных пожеланий.

Так что самый лучший утеплитель каждый сможет определить для себе сам, исходя из условий монтажа, эксплуатации и личных пожеланий.

Процесс экструзии проводов и кабелей

Экструзия — это процесс, используемый для создания объектов с фиксированным профилем поперечного сечения. Материал проталкивается через матрицу с нужным поперечным сечением. Процесс экструзии может быть выполнен с материалом горячим или холодным. На следующем этапе расплавленный пластик наносится на всю окружность провода, заставляя его прилипать к структуре провода или кабеля. Экструзия чаще всего используется для изоляции проводов и для формирования внешней оболочки кабеля.

Волочение — аналогичный процесс, в котором используется прочность материала на растяжение, чтобы протянуть его через штамп. Это ограничивает количество изменений, которые можно выполнить за один шаг, поэтому он ограничивается более простыми формами, и обычно требуется несколько этапов уменьшения размера. Волочение является основным способом производства проволоки. Металлические прутья и трубы также часто рисуют. Нанесение обычно производится при комнатной температуре.

Металлические прутья и трубы также часто рисуют. Нанесение обычно производится при комнатной температуре.

Экструзия проводов и кабелей представляет собой процесс преобразования пластикового сырья в непрерывный профиль, обеспечивающий защиту от внешних повреждений и физического износа. Существуют различные процессы в зависимости от различных соединений, требуемых рынком. Наиболее часто используется процесс для термопластичных и термореактивных материалов, где внутреннее трение машины (бочки) и внешние терморезисторы используются для получения готового продукта или полуфабриката, придавая материалу форму путем продавливания его через матрицу. Существует еще один процесс экструзии резины с использованием множества различных растворов для вулканизации, разработанных для нагрева изоляции после желоба матрицы.

Контроль качества экструзии Чтобы гарантировать хорошее качество экструзии покрытия проволоки, важно определять, контролировать и отслеживать многие параметры, такие как давление, качество матрицы, условия работы и подача материала. Необходимо выявлять различные дефекты в процессе экструзии, чтобы уменьшить их влияние на качество продукции. Дефекты могут быть вызваны одним источником или совокупным действием нескольких факторов, которые могут возникнуть на любом этапе обработки. Неровная поверхность, неравномерность толщины, неравномерная толщина стенки, неравномерность диаметра и проблемы с центрированием — вот некоторые из них.

Необходимо выявлять различные дефекты в процессе экструзии, чтобы уменьшить их влияние на качество продукции. Дефекты могут быть вызваны одним источником или совокупным действием нескольких факторов, которые могут возникнуть на любом этапе обработки. Неровная поверхность, неравномерность толщины, неравномерная толщина стенки, неравномерность диаметра и проблемы с центрированием — вот некоторые из них.

Здесь мы в основном обсудим проблемы конечной геометрии проводов, кабелей и трубок. На рынке существует множество измерительных приборов для измерения наружного диаметра (OD). Как правило, они имеют одинаковую бесконтактную технологию измерения с двумя перпендикулярными измерительными осями. Некоторые из более продвинутых устройств также имеют 3 или даже 4 оси измерения. Цель состоит в том, чтобы обеспечить производителей непрерывным измерением диаметра и овальности экструдированного продукта. Для обнаружения быстрых дефектов, таких как комки и сужения, некоторые производители калибров имеют специальное дополнительное устройство.

Компания CERSA, обладающая мастерством создания быстрых оптических и электронных систем, предлагает комплексное решение. Наш измерительный прибор LPS (Laser Projection Sensor) позволяет контролировать диаметр экструдируемого изделия по 3 независимым осям, а также работает как дефектоскоп. Выполняя 20 000 измерений на ось в секунду, он способен обнаруживать очень маленькие и очень короткие геометрические дефекты даже на очень быстрых линиях экструзии. Его производительность в 10-20 раз выше, чем у конкурирующих продуктов.

Для процесса волочения тонкой проволоки CERSA также предлагает специальный набор инструментов с 1 или 2 измерительными осями.

КАК ПРОИЗВОДИТСЯ ИЗОЛЯЦИЯ ИЗ ЭКСТРУДИРОВАННОГО ПОЛИСТИРОЛА (XPS)?

Опубликовано автором

Производство изоляции из экструдированного полистирола (XPS) Polyfoam включает двухстадийный процесс экструзии.

После этого экструдированный пенополистирол калибруется и профилируется для создания готовых изоляционных плит для использования на строительных площадках. На этапе переработки отходы из процесса превращаются обратно в гранулы полистирола для использования в последующих производственных циклах.

На этапе переработки отходы из процесса превращаются обратно в гранулы полистирола для использования в последующих производственных циклах.

Понимание производственного процесса дает проектировщикам, спецификаторам и подрядчикам лучшее понимание того, какой продукт выбирается и устанавливается. Это также еще один способ, с помощью которого производители могут быть ответственными и прозрачными в отношении того, что они делают и как они это делают, в рамках своего вклада в более целенаправленную и устойчивую строительную отрасль.

Какое сырье используется для изготовления изоляции XPS?

На производственном объекте нашего производителя XPS есть несколько резервуаров для хранения сыпучих материалов, каждый из которых содержит первичный полистирол и переработанный материал, собранный в другом месте производственного процесса. Поскольку обрезки и отходы могут быть переработаны таким образом, спрос на сырой полистирол сводится к минимуму.

Это обязательство по использованию переработанных материалов является частью политики Polyfoam XPS по отсутствию отходов на свалку в процессе производства.

В другой накопительной емкости находятся добавки, используемые в пенообразующей смеси, а в последней — газопорообразователь. Для каждого производственного цикла сырье измеряется и смешивается в блендере, чтобы получить правильный «рецепт» производимого продукта.

Из блендера смесь поступает в экструдер — фактически гигантский шнек, который измельчает и смешивает сырье.

Понимание «экструзии» экструдированного полистирола

Первый из двух этапов экструдирования изоляции XPS включает нагрев, смешивание и вдувание газа. Первичный и переработанный полистирол, включенный в первоначальный «рецепт», находится в кристаллической форме и должен быть расплавлен.

Сначала подается тепло от источника электрического нагрева. Дополнительное тепло вырабатывается за счет сдвига экструзионного шнека по кристаллу полистирола. Затем в расплавленный полистирол под высоким давлением впрыскивается вспенивающий агент, и весь процесс создает закрытоячеистую структуру конечного продукта.

Без закрытых ячеек изоляция XPS не обладала бы тепловыми характеристиками, прочностью на сжатие и влагостойкостью, которые делают ее таким универсальным и надежным продуктом.

Пенополистирол теперь поступает в головку экструзионной головки. Для создания разных продуктов используются разные головки. Это вторая стадия экструзии, на которой «расплав» охлаждается с помощью охлажденной воды, готовой к выходу из головки. Тщательный контроль обеспечивает охлаждение до нужной температуры и давления.

Превращение экструдированного пенопласта в готовые изоляционные плиты XPS

Пенополистирол выходит из кромок пресс-формы в вакуумную камеру, которая представляет собой железобетонную трубу, герметизированную на верхнем конце механическим уплотнением, а на нижнем конце гидрозатвором, создаваемым водяным прудом/резервуаром.

Пена начинает расширяться, как мусс для волос или гель для бритья, выходящий из аэрозольного баллончика. Калибровочные стержни контролируют распространение пены, чтобы получить необходимую толщину и ширину. Конвейер подает продукт вниз по вакуумной камере, через резервуар для воды и на станцию профилирования.

Конвейер подает продукт вниз по вакуумной камере, через резервуар для воды и на станцию профилирования.

Здесь пенопласт режется и профилируется в теплоизоляционные плиты, в том числе придавая краям плиты соединение внахлестку или прямоугольную кромку по мере необходимости. Размер оборудования определяет максимальные размеры продукта и будет разным для каждой производственной линии. На момент написания Пенопласт XPS может производить изделия длиной до 3100 мм и шириной до 1220 мм.

На этапе резки любые обрезки поступают на станцию переработки и повторно уплотняются. Станция переработки эффективно действует как мини-экструдер, плавя отходы и удаляя газ. После измельчения на гранулы переработанный материал хранится, готовый вернуться к началу производственного процесса.

После резки на каждой доске напечатан уникальный код для отслеживания. Затем плиты проходят процесс контроля качества, чтобы подтвердить, что они соответствуют спецификации, прежде чем они будут уложены в штабель, обернуты и упакованы.