Узоры холодной ковки: технология создания красивого кованого художественного орнамента

технология создания красивого кованого художественного орнамента

В последние годы большой популярностью стали пользоваться элементы холодной ковки. Опытные мастера из грубого металла, используя художественную ковку, создают красивые детали, подходящие для любого интерьера. Элементы ковки с неповторимым орнаментом полностью изменяют внешний вид здания, они придают ему индивидуальный характер. Кованые детали нашли широкое применение в оформлении ландшафта, а также для украшения различных помещений.

- Виды художественной ковки металла

- Горячий метод

- Особенности холодной ковки

- Преимущества ковочной обработки

- Разновидности узоров

Виды художественной ковки металла

Для проведения художественной ковки обязательно учитывается материал детали. От этого зависит вид ковки, которая бывает:

- Горячая.

- Холодная.

Горячий метод

Элементы художественной ковки, имеющие сложный орнамент, требуют предварительного нагрева материала, чтобы получить определённый уровень пластичности.

Низкоуглеродистые стали нагреваются до температуры 1000—1150 градусов. Если в металле содержится большое количество углерода, то ковка осуществляется при более низкой температуре. Обычно она находится в диапазоне 800—900 градусов.

Особенности холодной ковки

Элементы холодной ковки, купить которые можно в специализированных магазинах, изготавливаются несколькими способами:

- Операция выполняется без нагрева, на холодную.

- Деталь нагревается до 200—250 градусов.

Основным преимуществом деталей, полученных холодной ковкой, считается высокая точность готового изделия. На поверхности таких кованых деталей отсутствует окалина. Холодная ковка даёт возможность изготавливать рельефные элементы, используя листовые заготовки. Такая методика применяется для обработки цветных металлов.

Чтобы получить художественную композицию, готовые элементы необходимо соединить.

Готовые элементы нагреваются до температуры 650—700 градусов, при которой металл становится пластичным. Затем орнамент обжимают во время сборки.

Преимущества ковочной обработки

Ковкапром занимается выпуском и продажей художественных элементов во многих городах России. Их кованые элементы имеют самое разное направление. Все эти изделия отличаются несколькими положительными качествами:

- Каждая деталь считается уникальным и неповторимым творением. Любой элемент отличается своей индивидуальностью.

- Красивый внешний вид.

- Кованые детали покрываются особым антикоррозийным составом, поэтому эти элементы могут эксплуатироваться не один десяток лет.

- Благодаря твёрдости металла такие изделия всегда отличаются высокой прочностью.

- Детали прекрасно сочетаются с различными отделочными и строительными материалами. Это позволяет воплощать в жизнь самые оригинальные дизайнерские решения.

Разновидности узоров

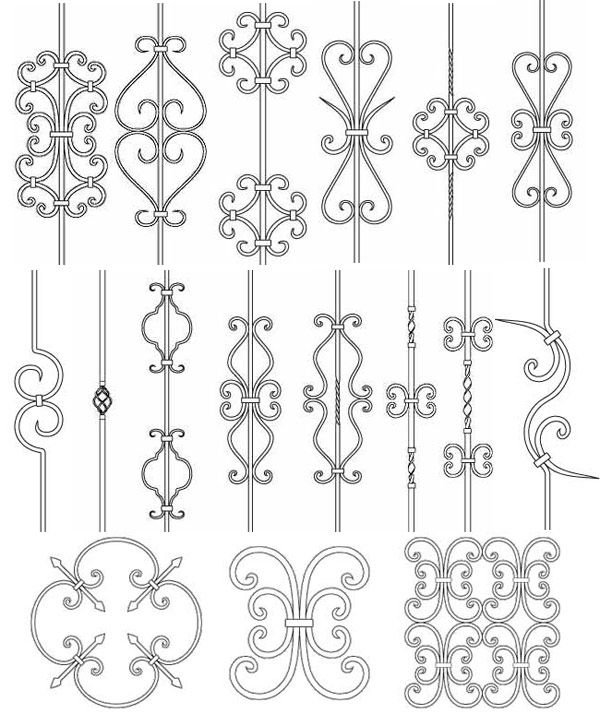

Из объёмного металлопроката кузнецы создают различные рисунки, в которые входит несколько составляющих:

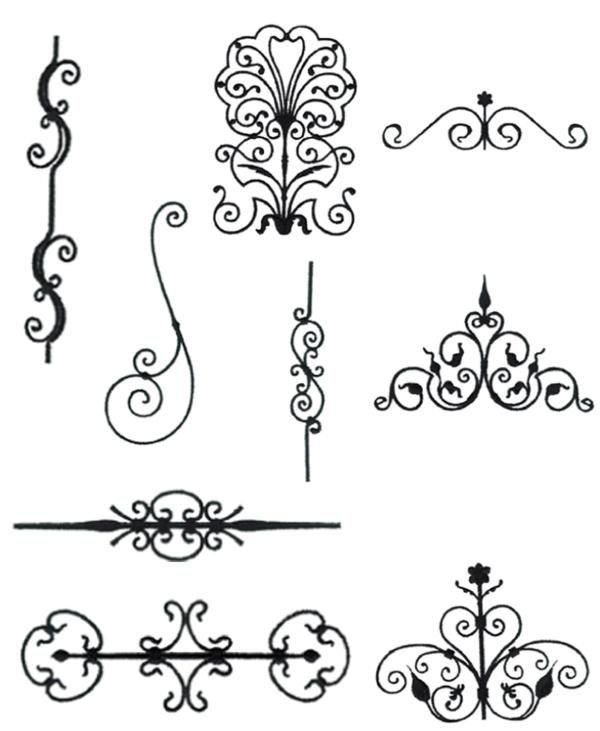

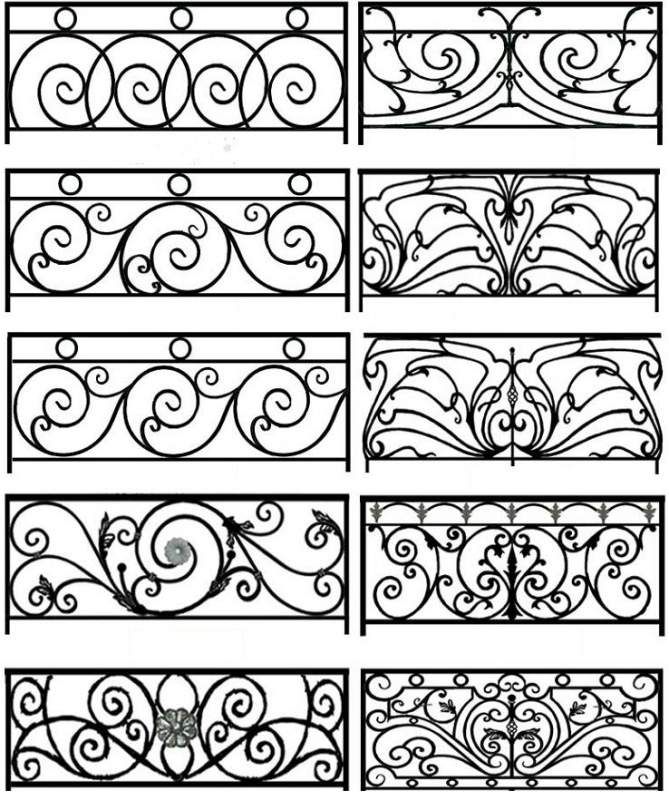

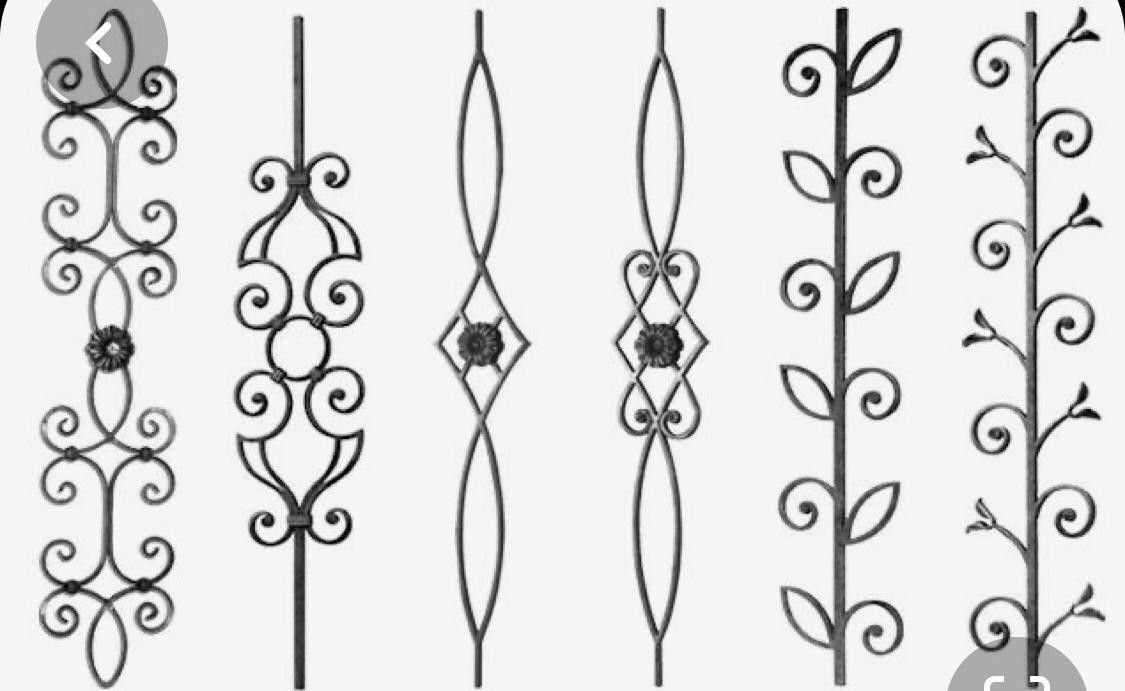

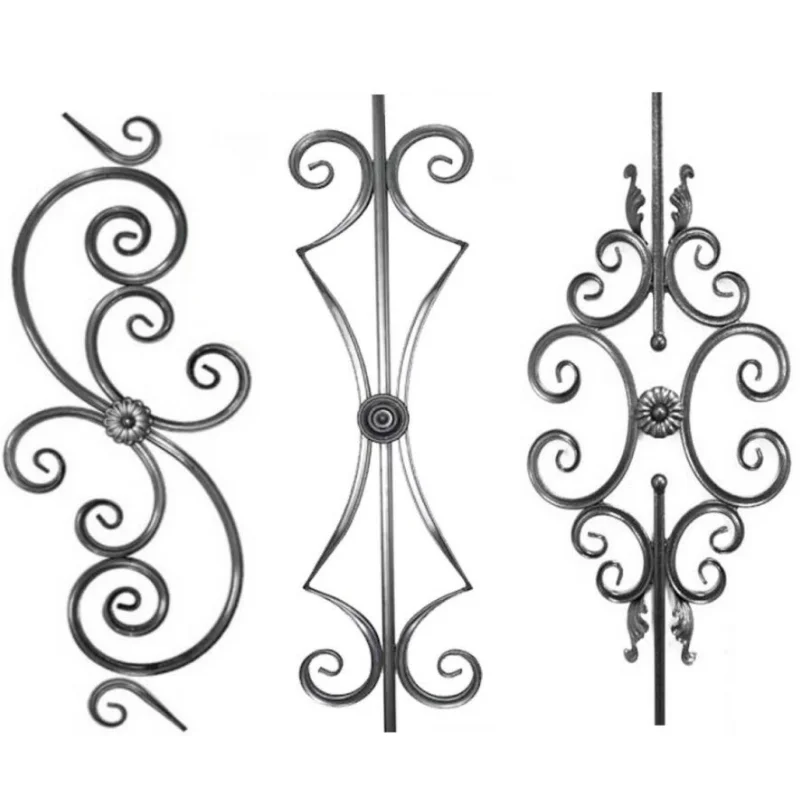

- Спираль. Диаметр спирали иногда уменьшается книзу и меняет своё направление на противоположное. Получается очень оригинальный узор, в котором направление спирали регулируется художественным замыслом.

- Двухрядная спираль. Средняя часть имеет самый большой диаметр. Этот орнамент получил название «китайский фонарик». Для получения такого узора используется проволока большого сечения.

- Волюта. Узор имеет форму завитка, располагающегося в разных направлениях. Волюта бывает однонаправленной вогнутости, при этом завитки имеют одну ось сгиба. Когда завитки находятся с двух сторон от центра заготовки, говорят о разнонаправленной волюте.

- Крутень. Для формирования такого орнамента часть стержня закручивается вокруг оси. Закручивание всегда происходит в одну сторону, так как находясь в пластичном состоянии, при закручивании в разные стороны пруток может разрушиться.

- Навершие. Этими деталями украшают оконные решётки, а также различные ограждения. Элемент представляет собой небольшой отрезок прутка, торец которого имеет острую кромку. К нему крепится несколько завитков.

Из листового металлопроката изготавливаются дополнительные детали художественной ковки. К ним относятся:

- Пространственные спирали. Внешний вид похож на шнек. Ширина спирали уменьшается в сторону вращения. Деталь может иметь рельефный вид. Для этого на кромках делают художественные риски.

- Плоский завиток. Элемент аналогичный объёмному, только для изготовления используется металлическая полоса.

- Чеканка.

Для получения узора проводится точечная обработка плоской поверхности детали. Операция выполняется на цветном металле.

Для получения узора проводится точечная обработка плоской поверхности детали. Операция выполняется на цветном металле. - Кернение. В лист вдавливается специальный штамп. Таким способом можно изготавливать вензель, придавать изображению объёмный вид, а также формовать надпись.

- Оголовки. Из полосы сворачивается чашеобразную ёмкость. Может иметь несколько форм в зависимости от создаваемого рисунка.

Используя комбинации таких художественных орнаментов, можно создать очень красивые кузнечные композиции, отличающиеся своей оригинальностью и неповторимостью.

Узоры холодной ковки — 131 фото

Узорная ковка

Кованые калитки эскизы

Кованые узоры

Элементы холодной ковки

Орнамент из металла

Узоры холодной ковки

Геометрический орнамент для ковки

Элементы ковки

Ковка вектор художественная ковка

Эскизы кованых ворот

Станки для холодной ковки узор эн 1

Балясина БП р6 (860*250мм)

Эскизы узоров на ворота

Балясина БП-53 860х285 мм

Чертежи для холодной ковки с размерами

Холодная ковка забор чертеж

Кованые узоры

Узор для металлического ограждения

Кованые калитки эскизы

Кованые узоры

Элементы ковки

Ограда Эвольвента 25 на поясе

Балясина БП лоза (860*100*100мм)

Кованые узоры

Векторные узоры для ковки

Элементы ковки

Длина заготовок для холодной ковки

Балясина БП-р6

Изделия из профтрубы холодной ковки

Ритуальные ограды эскизы

Балясина БП-5. 1 720х360

1 720х360

Узоры для холодной ковки чертеж

Кованые перила эскизы

Чертежи заготовок для холодной ковки

Холодная ковка чертежи изделий

Холодная ковка эскизы

Холодная ковка изделия Размеры чертежи

Кованые решетки эскизы

Лекало для станка холодной ковки профи 5

Красивые кованые узоры

Узорная ковка

Кованые решетки на окна чертежи

Завитки холодная ковка

Таблица размеров заготовок для холодной ковки

Узоры на оградку

Орнамент ограждения

Кованые элементы силуэт

Ковка эскизы

Вензель т20-430-325

Узоры ворот для холодной ковки

Кованые ворота с вензелями

Ограды из холодной ковки

Эскизы кованых изделий

Кузнечный станок профи-3ф

Завиток 2 (Вензель т15-110-65)

Кованые ограды на могилу

Кованые палисадники эскизы

Узоры для козырьков

Элементы холодной ковки

Холодная ковка из профильной трубы 10х10

Эскизы ковки

Кованые детали для ворот

Кованые узоры

Узоры холодной ковки

Кованые узоры

Кованые узоры

Волюта т10-460-190

Ограждение ог28

Балясина БП-34

Ажурные кованые решетки

Декоративные элементы из металла

Ажурный забор

Металлические узоры для забора

Заборы холодной ковки эскизы

Эскизы кованых изделий

Кованые узоры

Орнамент для ковки вектор

Ажурные решетки

Кованые узоры

Холодная ковка балясины,ограждение

Кованый орнамент

Схема станка для холодной ковки (улитка)

Художественная ковка оградки

Кованое ограждение в архикаде

Забор ворота эскизы

Виньетка ковка

Ограда Эвольвента 20

Кованые завитушки на воротах

Кованые орнаменты в стиле Модерн

Рисунки кованных ограждений

Чертижи кованых ворот с калиткой

Ковка рисунки узоров

Балясина БП 22

Ворота холодная ковка эскизы

Узоры для козырьков

Фигурная ковка металла

Кованые заборы эскизы

Ажурные решетки

Ковка геометрический орнамент

Эскиз декоративной решетки

Ковка эскизы эксклюзив

Узоры на большой навес с холодной ковки

Орнамент для ковки вектор

Эскизы оградок

Балясина БП Р-4

Балясина БП лоза (860*100*100мм)

Ковка варианты узоров

Чертежи изделий для холодной ковки

Кованые узоры

Оградки холодная ковка

Кованые ворота карандашом

Эскизы кованных изделий

Художественная ковка

Холодная ковка вектор

Эскизы холодной ковки

Столбы с элементами холодной ковки

Холодная ковка решетки ворота

Холодная ковка узоры на дверь

Рисунок лекала для холодной ковки

Ковка чертежи

Ворота ковка эскизы

Эскизы кованых изделий

Кованые столбы эскизы

Вензель т15-545-85

Эскизы кованых ворот

Балясины из профильной трубы 15×15

Ковка в стиле Модерн эскизы

Ковка эскизы

Узорная ковка

Кованые узоры

Балясина БП-53 860х285 мм

Комментарии (0)

Написать

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

Холодная ковка — выкройки своими руками (фото+видео) | Своими руками

Содержание ✓

- ✓ СТАНОК ХОЛОДНОЙ КОВКИ СВОИМИ РУКАМИ – ВИДЕО

- ✓ ХОЛОДНАЯ КОВКА СВОИМИ РУКАМИ – ВИДЕО

В оформлении приусадебных участков, садовых домов и квартир очень интересно смотрятся металлические кованые элементы. Любой мастер, желающий сотворить красоту своими руками, может изготовить такой декор методом холодной ковки. И результаты даже самых первых работ окажутся неожиданно эффективными.

Коммерчески доступный прокат и минимальные навыки сварщика — все, что вам нужно, чтобы сделать свои собственные выкройки из железа. Имитация кузнечного дела называется «холодной ковкой» (рис. 1, 2).

Основным мотивом кованого орнамента является «завиток» (рис. 3) (официальное название «волюта») — спиралевидный элемент, на геометрическом и размерном разнообразии которого строится вся композиция. Поэтому основной рабочей частью станка холодной ковки является приспособление для гибки завитков — «улитка». Он был назван так из-за своей характерной формы.

Он был назван так из-за своей характерной формы.

ВСЕ НЕОБХОДИМОЕ ДЛЯ ЭТОЙ СТАТЬИ ЗДЕСЬ >>>

Свою первую «улитку» я сделал сам, согнув и приварив полосу 30×4 мм к трехмиллиметровому основанию по шаблону (рис. 4 и 4а). Средняя часть улитки представляет собой плашку из круга диаметром 48 мм с отрезанным сегментом и хомутом, болт М10 в квадрате 20 мм. Для повышения жесткости конструкции к полосе и основанию приваривают отрезки квадрата 10 мм (рис. 5).

Готовая улитка крепится к фланцу станка (рис. 6). Вал станка холодной ковки изготовлен из трубы Д3/4. Блок подшипников вала 206 установлен в станине, вырезанной из профиля 20×40 мм (рис. 7, 8), и сжат крышкой из полосы 40×3 мм, согнутой по диаметру наружных колец (рис. 9). Подшипники изгибаются трубными кольцами с крепежными винтами. Между валом и подшипниками — уплотнения из мебельного стержня Д25 (рис. 10, 11). Опорный ролик крепится к уголку. Он может перемещаться в зависимости от необходимой формы завитка: прижимная планка на «барашках» освобождается, и уголок вместе с роликом перемещается относительно оси вала.

Перед началом работы по изготовлению данных лекал необходимо набросать эскиз будущего изделия. Можно придумать несколько вариантов на основе завитков (рис. 12), а можно использовать уже готовые изображения из интернета.

Главное условие здесь — составить эскиз из тех элементов, которые вы гарантированно сможете изготовить или приобрести.

Вторым этапом является собственно изготовление, гибка этих штор (рис. 13-16).

Перед третьим этапом — сваркой в выкройку — очень удобно перенести размеры на плоскую поверхность и прихватить элементы, расположив их прямо на этой разметке (рис. 17).

Концы локонов можно оставить как есть, обрезать или украсить штампованными листьями. Стоят они недорого, а выбор их в магазинах, как по размеру, так и по форме, сейчас очень большой.

Да, не сразу все будет гладко и ровно. Но это занятие настолько увлекательно, что я уверена: попробовав его однажды, вы уже не сможете остановиться, а плетение железных узоров станет, как минимум, вашим увлечением, а максимум — бизнесом!

СТАНОК ХОЛОДНОЙ КОВКИ СВОИМИ РУКАМИ — ВИДЕО

СТАНОК ХОЛОДНОЙ КОВКИ — СВОИМИ РУКАМИ. Металлические узоры — ПРОСТО! Холодная ковка своими руками

Металлические узоры — ПРОСТО! Холодная ковка своими руками

Смотрите это видео на YouTube

Смотрите также: Ковка своими руками — фото

ХОЛОДНАЯ КОВКА СВОИМИ РУКАМИ — ВИДЕО

Ажурные узоры. Художественная ковка.

Посмотреть это видео на YouTube

Выкройки своими руками. Художественная ковка

Посмотреть это видео на YouTube

© Автор: А. ОГИЕНКО, г. Тула

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРОВ И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.Подписывайтесь на обновления в наших группах и делитесь.

Давайте дружить!

Моделирование многоступенчатой холодной штамповки для сокращения времени выхода на рынок и производственных затрат

Проектирование процесса холодной штамповки представляет собой проблему схемы процесса. Из-за разнообразия рабочих процедур и сложности заготовки очень сложно спроектировать процесс холодной штамповки без знаний и опыта конструктора.

Из-за разнообразия рабочих процедур и сложности заготовки очень сложно спроектировать процесс холодной штамповки без знаний и опыта конструктора.

Представленное здесь тематическое исследование включает в себя конечно-элементный анализ многоступенчатого процесса холодной штамповки фитингов для тепловых труб производства Zoppelletto S.p.A., итальянской компании, работающей на рынке компонентов холодной штамповки более 50 лет. Холодная ковка является основным направлением деятельности компании, и за последние 30 лет Zoppelletto превратился из ремесленного производителя в передовое промышленное предприятие, способное производить миллионы специальных компонентов и гарантирующее своевременную поставку продукции.

Производство сосредоточено в пяти основных секторах: термогидравлическом, масляном гидравлическом, автомобильном, офисной мебели, а также скобяных изделиях для болтов, петель и т. д. Технический отдел Zoppelletto имеет в своем распоряжении новейшие возможности CAD-CAM для производства производственного оборудования и ковки. инструменты, разработанные и произведенные внутри компании. Для массового производства мелких или средних деталей используются многопозиционные автоматические прессы для холодной ковки. При холодной ковке исходные материалы постепенно формируются до конечной формы с помощью автоматических и синхронизированных операций, включая резку, осадку, прямое и/или обратное выдавливание и прошивку. При разработке программного обеспечения для моделирования ковки возникла проблема, как лучше внедрить его для использования в кузнечных компаниях. Его эффективное внедрение потребовало повышения удобства использования программного обеспечения для моделирования и его применения для решения широкого круга задач.

инструменты, разработанные и произведенные внутри компании. Для массового производства мелких или средних деталей используются многопозиционные автоматические прессы для холодной ковки. При холодной ковке исходные материалы постепенно формируются до конечной формы с помощью автоматических и синхронизированных операций, включая резку, осадку, прямое и/или обратное выдавливание и прошивку. При разработке программного обеспечения для моделирования ковки возникла проблема, как лучше внедрить его для использования в кузнечных компаниях. Его эффективное внедрение потребовало повышения удобства использования программного обеспечения для моделирования и его применения для решения широкого круга задач.

Поскольку выбор технологического плана влияет на проектирование, изготовление и техническое обслуживание штампов, в исследованиях холодной штамповки особое внимание уделяется совершенствованию планирования технологического процесса. Разработка последовательности многоэтапного процесса ковки включает определение количества заготовок, а также их формы и размеров. Наилучшие конструкции для операций предварительного формования можно определить по их способности обеспечить адекватное распределение материала; это один из самых важных аспектов в процессах холодной ковки.

Разработка последовательности многоэтапного процесса ковки включает определение количества заготовок, а также их формы и размеров. Наилучшие конструкции для операций предварительного формования можно определить по их способности обеспечить адекватное распределение материала; это один из самых важных аспектов в процессах холодной ковки.

Традиционно проектирование последовательности операций ковки выполняется с использованием в основном эмпирических рекомендаций, опыта и метода проб и ошибок, что приводит к длительному времени разработки процесса и высоким производственным затратам. Использование методов компьютерного моделирования при обработке металлов давлением перед физическими испытаниями может снизить стоимость и время проектирования процесса.

Было опубликовано множество компьютерных подходов, основанных на приближенном анализе и эмпирически установленных правилах проектирования.

Эти методы не всегда дают подробную информацию о механике процесса. Однако было показано, что метод конечных элементов обеспечивает более точную и подробную информацию и, таким образом, получил широкое распространение для моделирования и анализа различных процессов обработки металлов давлением.

Метод конечных элементов (МКЭ) стал одним из наиболее широко используемых инженерных инструментов и был принят практически во всех областях промышленности благодаря достижениям как в возможностях программного обеспечения, так и в доступности более мощных компьютеров.

Кроме того, поскольку МКЭ может одновременно прогнозировать все необходимые напряженно-деформированные состояния как в штампе, так и в заготовке, сообщается о широком применении этого метода для крупномасштабных процессов деформационной ковки. Многие исследователи сосредоточились на эффективном напряжении, повреждении и характере течения в заготовке во время процессов холодной ковки. Однако до сих пор работа по планированию процесса холодной штамповки была сосредоточена на вращательно-симметричных деталях. Работа над неосесимметричными деталями велась не так активно из-за трудностей понимания и выражения формы, расчетов переменных процесса, таких как формообразующая нагрузка, эффективная деформация, действующее напряжение и т. д.

д.

В этом исследовании было проведено численное моделирование конструкции фитинга для тепловых труб холодной штамповки, используемого в теплогидравлических системах. Моделирование проводилось с использованием программного обеспечения Transvalor ColdForm. Также был проведен эксперимент по ковке фитинга тепловой трубы с использованием разработанного набора инструментов. Из сравнения результатов моделирования и эксперимента было обнаружено, что моделирование показало хорошее согласие с экспериментальным результатом.

Описание процесса и моделированиеНа рис. 1 показана последовательность анализируемого процесса многоэтапной неосесимметричной холодной штамповки. Последовательность процесса холодной штамповки для формирования фитинга с тепловой трубой состоит из четырех операций: предварительной формовки, первой и второй калибровки и двойной глубокой обратной экструзии.

Рис. 1 — (a) Используемые инструменты для ковки и (b-c-d-e-f) последовательность четырехэтапного процесса холодной штамповки фитингов для тепловых труб.

Используется многопозиционный механический пресс общего назначения с усилием 6300 кН и автоматическая передача заготовок между станциями. Время охлаждения заготовки составляло 2,86 с, которое для каждого этапа рассчитывалось от окончания одной операции ковки до начала следующей. Верхние штампы на каждой стадии формования и нижние штампы на первой и третьей операции являются плавающими и приводятся в действие контактными силами, возникающими в процессе ковки. Нижние пуансоны закрепляются в процессе ковки и действуют как экстракторы заготовок.

Таблица 1 – Химический состав используемого сплава С4С (мас.%). Материал, из которого изготовлена заготовка, представляет собой низкоуглеродистую легированную сталь, химический состав которой указан в таблице 1. Инструменты предполагаются жесткими с бесконечной упругостью модуль и постоянная температура 20°С. Коэффициент теплопередачи принят равным 20 кВт/м 2 . Поверхность раздела штамп-заготовка характеризуется законом трения с постоянным коэффициентом, обычно используемым для задач объемной штамповки, t=mk. Здесь t — напряжение сдвига при трении, m — коэффициент трения, а k — касательное напряжение течения. Коэффициент трения при сдвиге (m) был установлен равным 0,4.

Здесь t — напряжение сдвига при трении, m — коэффициент трения, а k — касательное напряжение течения. Коэффициент трения при сдвиге (m) был установлен равным 0,4.

Основной целью разработки последовательности технологических процессов в данном исследовании является получение промежуточных заготовок, из которых можно получить изделие, имеющее форму, близкую к чистой. Кроме того, должны быть соблюдены конструктивные ограничения, такие как предел производительности пресса и предотвращение поверхностных дефектов.

Рис. 2 – Кривые времени нагружения-ковки инструментов для четырехоперационного процесса: (а) предварительное формование; (б) первая и (в) вторая калибровка; г) двойное глубокое обратное выдавливание. Как видно из зависимости нагрузки от времени (рис. 2а), нагрузка на верхний пуансон практически постоянна в начале операции. Однако сразу после того, как верхняя матрица касается нижней, нагрузка на пуансон резко возрастает и достигает своего максимального значения в конце процесса.

Максимальная нагрузка в этом процессе составляет 133 метрических тонны, что меньше предела доступной производительности пресса в 642 метрических тонны. На четвертой операции, показанной на рис. 2г, также происходит большая деформация заготовки вблизи стенок пуансонов и матриц.

Из соотношения времени формирования нагрузки (рис. 2d) видно, что нагрузка, приложенная к штампам, неуклонно увеличивается по мере продвижения верхнего пуансона. Как и следовало ожидать, ближе к концу операции эта нагрузка становится практически постоянной. На этом этапе максимальная нагрузка на штамповку оценивается в 50 метрических тонн, что можно определить как минимальное значение текущего четырехстадийного процесса. С другой стороны, максимальная нагрузка на верхний пуансон и нижний штамп при второй калибровке составляет 142 и 155 метрических тонн соответственно (рис. 2б). На третьем этапе (вторая операция калибровки) верхний пуансон не соприкасаются с заготовкой, поэтому максимальная выявленная нагрузка равна нулю. Кроме того, из-за меньших нагрузок при ковке, достигаемых другими инструментами на этой третьей стадии ковки, предлагается исключить эту операцию. Это позволяет сократить время разработки, снизить себестоимость производства, сэкономить на стоимости инструментальных материалов и разработать более точную деталь.

Кроме того, из-за меньших нагрузок при ковке, достигаемых другими инструментами на этой третьей стадии ковки, предлагается исключить эту операцию. Это позволяет сократить время разработки, снизить себестоимость производства, сэкономить на стоимости инструментальных материалов и разработать более точную деталь.

Оценка дефектов

При предварительном формовании заготовка деформируется асимметрично и возникает недолив. Проблемы с недостаточным заполнением ограничиваются использованием нескольких стадий формования. На рис. 3 показано уменьшение площадей недозаполнения (обозначены синим цветом) в углах штампа, полученное с помощью КЭ-анализа, что согласуется с экспериментальными наблюдениями.

Рис. 3 — Сравнение (а) аналитической и (б) экспериментальной оценки недозаполнения на этапе 4 при окончательном ходе формовки. Сообщаются все виды спереди. Рис. 4 — Оценка дефектов на этапе 2 в конце хода ковки с использованием (а) смоделированной КЭ-модели заготовки и (б) фотографии реальной детали.

С помощью моделирования МКЭ было обнаружено, что дефекты возникают на каждом этапе последовательности формирования. Численные результаты, полученные на каждом этапе ковки, подтверждаются экспериментальными наблюдениями. В частности, во время операции второго этапа (калибровки) большое количество материала течет для заполнения пространства между верхним пуансоном и матрицей из-за чрезмерного хода верхнего пуансона (рис. 4.)

Преимущества метода КЭ

В технологической цепочке «формирования» моделирование процесса формования предлагает значительные возможности для улучшения: например, оптимизация компонента и инструментов может предоставить возможности для повышения надежности процесса. Численное моделирование, выполненное с помощью программного обеспечения Transvalor Forge, может быть расширено в различных направлениях, чтобы соответствовать таким новым требованиям.

При обработке металлов давлением, как упоминалось выше, моделирование процесса используется для прогнозирования течения металла, деформации, распределения температуры, напряжений, усилий инструмента и потенциальных источников дефектов и отказов. В некоторых случаях можно даже предсказать микроструктуру и свойства продукта, а также упругое восстановление и остаточные напряжения.

В некоторых случаях можно даже предсказать микроструктуру и свойства продукта, а также упругое восстановление и остаточные напряжения.

Основными причинами моделирования являются сокращение времени выхода на рынок, снижение затрат на разработку инструмента, прогнозирование влияния параметров процесса, снижение производственных затрат, повышение качества продукции, улучшение понимания поведения материала и сокращение отходов материала. Эти вещи достигаются за счет точного прогнозирования потока материала, определения заполнения матрицы, точной оценки чистой формы, прогнозирования наличия складок или других дефектов, определения напряжений, температур и остаточных напряжений в заготовке и определения оптимальной формы. преформа.

Кроме того, поскольку моделирование позволяет нам фиксировать поведение, которое невозможно сразу измерить, оно обеспечивает более глубокое понимание производственного процесса.

Этапы интегрированного проектирования изделий и процессов

Существует несколько основных этапов интегрированного проектирования изделий и процессов обработки металлов давлением. Геометрия (форма, размер, отделка поверхности и допуски) и материал детали выбираются в зависимости от функциональных требований. Проектная деятельность составляет лишь небольшую долю (от 5 до 15 процентов) общих производственных затрат на деталь. Однако решения, принимаемые на этапе проектирования, определяют общие затраты на производство, техническое обслуживание и поддержку, связанные с конкретным продуктом.

Геометрия (форма, размер, отделка поверхности и допуски) и материал детали выбираются в зависимости от функциональных требований. Проектная деятельность составляет лишь небольшую долю (от 5 до 15 процентов) общих производственных затрат на деталь. Однако решения, принимаемые на этапе проектирования, определяют общие затраты на производство, техническое обслуживание и поддержку, связанные с конкретным продуктом.

Как только деталь разработана для конкретного процесса, шаги, описанные в Таблице 2, приводят к рациональному проектированию процесса.

Таблица 2 — Разработка нового продукта многоэтапной холодной штамповки компонента, изготовленного традиционным пятиэтапным процессом ковки.Применение метода КЭ в этом сложном процессе холодной штамповки фитингов для тепловых труб включает:

• Преобразование геометрии готовой к сборке детали в формируемую геометрию.

• Эскизный проект инструментов/штампов, необходимых для выполнения операций, используемых для формообразования деталей.

• Анализ и оптимизация каждой операции формования и связанной с ней конструкции инструмента для сокращения времени разработки процесса и количества проб и ошибок.

• Производство инструментов и штампов фрезерованием с ЧПУ, электроэрозионной обработкой или другой подобной технологией.

Выявление специфических технологических факторов в технологии производства с помощью моделирования процессов способствует эффективному производству продукции с заданными свойствами. Особое внимание уделяется трем задачам:

• Анализ осуществимости существующей концепции производства продукта.

• Оценка характеристик продукта.

• Расширенное понимание того, что на самом деле происходит в процессе, с целью оптимизации технологии производства.

Однако для достижения этих целей имеет смысл использовать моделирование процесса только в том случае, если это более экономично в долгосрочной перспективе, чем экспериментальное повторение реального процесса.

Сосредоточившись на новой цепочке разработки продукта многоэтапной холодной штамповки компонента компании (таблица 2), фактическое время выхода на рынок составляет более четырех месяцев. Более того, из-за дорогостоящего метода проб и ошибок, применяемого компанией, это время выхода на рынок может увеличиваться в геометрической прогрессии (см. красные линии-стрелки в таблице 2)9.0003

Более того, из-за дорогостоящего метода проб и ошибок, применяемого компанией, это время выхода на рынок может увеличиваться в геометрической прогрессии (см. красные линии-стрелки в таблице 2)9.0003

При использовании метода FE предполагаемое время выхода компании на рынок составляет менее четырех месяцев (таблица 3). В этом случае традиционный трудоемкий и дорогостоящий метод проб и ошибок был заменен на основанный на моделировании метод. подход с использованием Transvalor Forge, который теперь может охватывать весь производственный процесс.

Таблица 3. Разработка нового продукта многоэтапного компонента холодной штамповки с использованием метода конечных элементов (пятиэтапный процесс ковки). Два подхода могут показаться похожими, если мы посмотрим на использование CAD/CAE проектирования инструментов вместо настоящих проб и ошибок на прессовом станке, но важно подчеркнуть, что обычно этот шаг проб и ошибок является наиболее трудоемкой и затратной частью традиционного метода проектирования нового компонента. Количество «красных» итераций, необходимых для достижения хорошего процесса, может быть очень большим, если возникают непредвиденные проблемы, и это может иметь большое влияние на общее время выхода на рынок. По мере развития навыков моделирования в организации увеличивается разница между традиционным подходом и подходом FEM. Это касается не только человеко-часов, но и других аспектов стоимости нового компонента.

Количество «красных» итераций, необходимых для достижения хорошего процесса, может быть очень большим, если возникают непредвиденные проблемы, и это может иметь большое влияние на общее время выхода на рынок. По мере развития навыков моделирования в организации увеличивается разница между традиционным подходом и подходом FEM. Это касается не только человеко-часов, но и других аспектов стоимости нового компонента.

Полный отказ от итераций методом проб и ошибок экономит затраты на производство пробных инструментов, поэтому время восстановления всего программного обеспечения и инвестиций в обучение резко сокращается до нескольких месяцев (менее одного года), в зависимости от того, насколько широко применяется этот подход. .

Кроме того, важно отметить, что потеря производительности в течение одного часа из-за традиционного этапа проб и ошибок, отнимающего много времени, стоит около 180,00-230,00 евро (приблизительно 230,00-290,00 долларов США). По этой причине Zoppelletto S. p.A. решила отказаться от традиционного метода разработки новых продуктов и взяла на себя обязательство использовать программное обеспечение Transvalor Forge для поддержки процесса разработки.

p.A. решила отказаться от традиционного метода разработки новых продуктов и взяла на себя обязательство использовать программное обеспечение Transvalor Forge для поддержки процесса разработки.

Использование методов конечных элементов в качестве инструментов приводит к снижению затрат, экономии времени и улучшению качества продукции для Zoppelletto S.p.A. Проект последовательности деформаций и инструментов для ковки можно моделировать до, а также во время производства. Это позволяет инженеру легко выявлять недостатки процесса, что приводит к экономии средств и времени.

Такие усилия по моделированию могут быть очень полезными при выявлении неоднородных деформаций, таких как складки, которые нелегко обнаружить при обычном визуальном осмотре. Кроме того, исходя из промышленного опыта, этот подход позволяет сократить время, необходимое для настройки новых циклов ковки, примерно на 40%.

Фабио Бассан — профессор кафедры менеджмента и инженерии Университета Падуи, Виченца, Италия.