Виды металлопроката их классификация фото: Виды металлопроката – что это такое и какие бывают: что за разновидности профилей из металла есть в прокате и которые из них относятся к основным типам в классификации сфер применения: фото на rocta

Все про металлопрокат: черный, цветной

- Главная

- Авторские статьи

- Строительные и отделочные материалы

В наше время металлопрокат широко используются в самых разнообразных сферах жизни. Уже практически невозможно вообразить процесс строительства, в котором не используются каким-либо образом сложные конструкции из металла. Это же касается и машиностроения, а также иных экономических отраслей.

Изготавливают прокат из разнообразных металлов, а также их сплавов. Его разделяют на несколько определенных групп. К каждой группе относится определенный вид. Так, чугунные детали называют черным металлопрокатом, так как сам материал относится к группе черных металлов.

Цветной металлопрокат

Данная группа делится на определенные подгруппы.

- Детали из алюминия и магния, которые считаются легкими.

- Свинцовые, цинковые и медные элементы, которые считаются тяжелыми.

- Изделия, для производства которых применяют редкие металлы. Это, к примеру, вольфрам.

- Продукция из драгоценных металлов. К таким относятся золото, платина и серебро.

Вполне естественно, что детали из цветного проката используются довольно редко. Они незаменимы там, где требуются наличие особенных качеств. Это может касаться техники, которую применяют в своей работе медики, различных электрических приборов, а также оборудования, применяемого в сфере авиации и космических технологи. Подобные детали значительно уступают по показателям прочности и стойкости не драгоценным аналогам. Кроме того, и стоят они дороже.

Черный металлопрокат

Данная продукция пользуется самой большой популярность.

- Различные стальные сплавы.

- Чугун трех типов.

- Ферросплавы, которые используют для создания легированной стали.

Заготовки из черных металлов — это своего рода сырье, которое впоследствии превратится в сваи, балки, рельсы, в каркасы авто и так далее. Естественно, стоят они намного дешевле, если сравнивать с дорогостоящей цветной продукцией.

Сферы использования

В строительных работах и в машиностроении обычно используется чугунная и стальная продукция. Большой популярностью пользуются арматура, разнообразные балки, уголки, швеллера и тому подобное. К примеру, балки просто незаменимы, когда необходимо выстроить перекрытия между этажами зданий, при строительстве разнообразных опор и колон. Другими словами, подобные детали пользуются большим спросом у потребителей. Что касается таких промышленностей, как пищевая, химическая и автомобильная, то здесь требуются продукция, изготовленная из нержавейки.

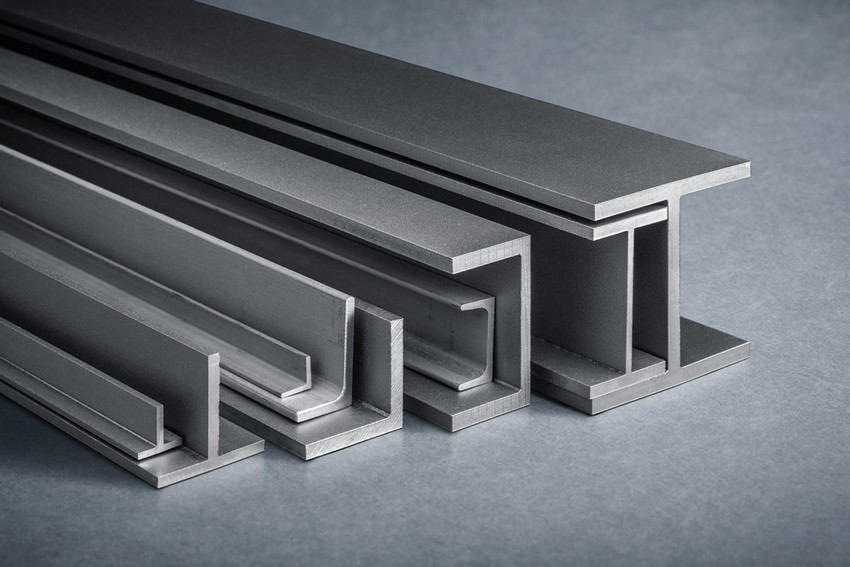

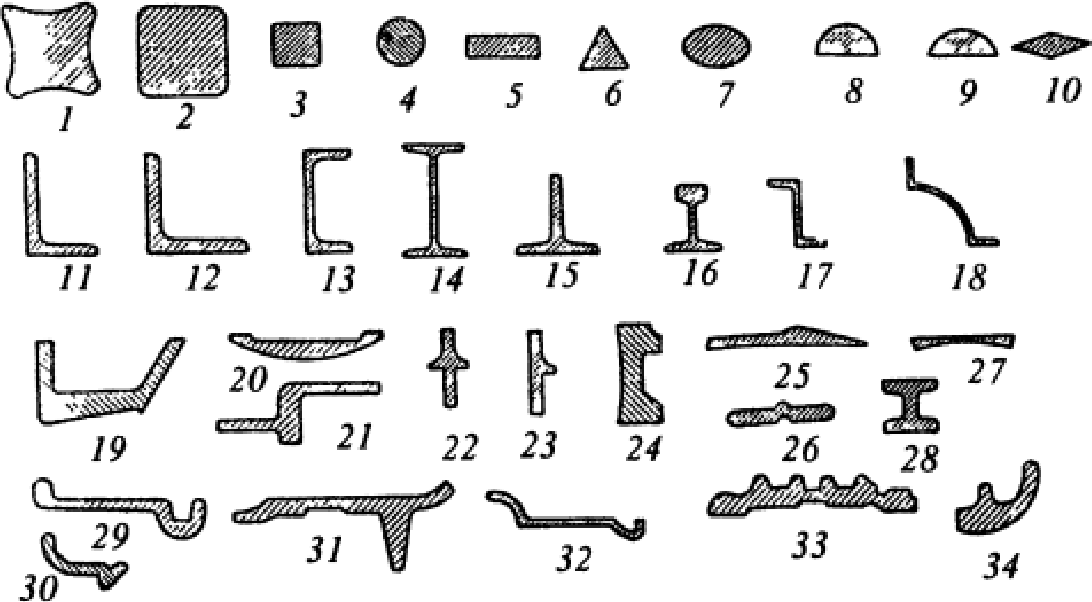

Если детали из черных металлов рассмотреть в поперечном сечении, то можно увидеть, все они отличаются простотой своих форм. Как правило, это либо квадрат, либо прямоугольник. А вот нержавеющие предметы могут иметь сложный профиль. К примеру, швеллер в разрезе может иметь форму буквы «П».

Но самой большой популярностью пользуются стальные трубы. Их делают как из черных металлов, так и из нержавейки, а используют самых разнообразных сферах. Эти изделия бывают и круглыми, и овальными, и прямоугольными, и квадратными. Поэтому каждый потребитель может выбрать подходящую форму.

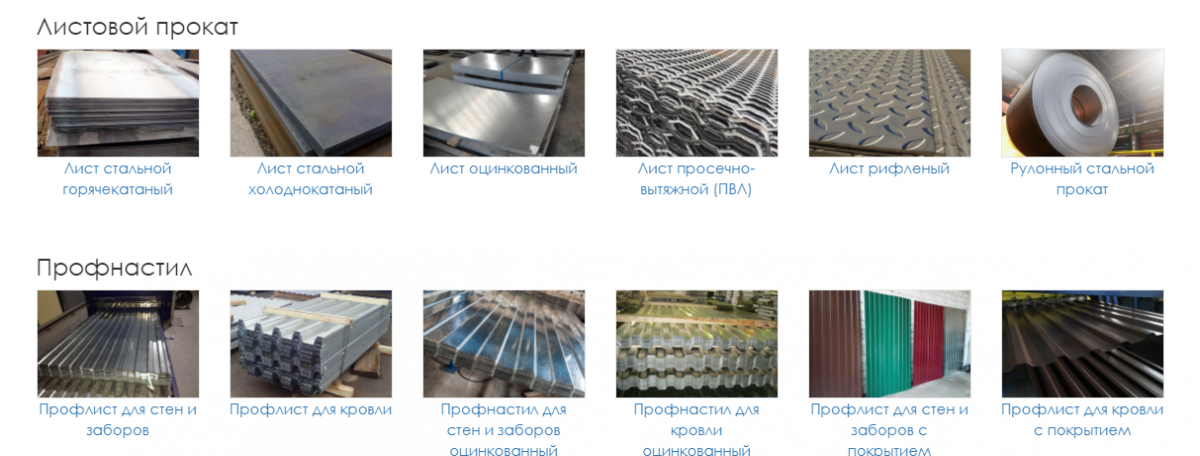

Очень широко применяется в различных сферах листовой прокат. Особенно, если речь идет о строительстве. С его помощью создают кованые изделий, необычные ворота, заборы и даже скамейки.

Основные виды

Всего существует несколько видов металлического проката, которые среди специалистов считаются основными. Это:

- Балки.

- Арматуры.

- Уголки.

- Швеллера.

- Трубы.

- Задвижки.

Давайте разберемся с каждым из этих видов немного подробнее.

Балки

Эти предметы отличаются тем, что довольно много весят. Чаще всего их используют в процессе стройки. Балки пригодятся, когда необходимо возвести перекрытия, колонны, мосты для поездов и автомобилей, опоры и башни. Данный вид металлических изделий пользуется довольно большим спросом. А все потому, что строительная сфера переживает период активного развития.

Арматуры

Этот вид металлопрокатной продукции внешне очень похож на прут. Его диаметр бывает самым разнообразным. Делают арматуру из стали, которая предварительно обрабатывается способом горячего катания. Такие изделия активно используются при необходимости усиления строительной конструкции. Такая процедура называется «армированием». Она подразумевает укрепление арматурными прутьями каких-либо зданий. Это значительно продлевает срок их службы на долгие годы.

Арматура различается по видам и размерам. Отличается она и по толщине, а также по тому, какое имеет покрытие. Оно бывает как гладким, так и рифленым. Последний вариант очень популярен среди потребителей. А все потому, что такая арматура лучше всего сцепляется с бетонным раствором, повышая его прочность. Но и это еще не все. Различают это изделие и по тому, из какого типа стали оно изготовлено. Более того, арматуру очень часто используют для создания составных металлических изделий. К таким относятся пучки, канаты и тросы.

Уголки

Это металлическая пластина, которую сгибают под прямым углом. Уголки точно также используют в строительстве, как и арматуру, то есть для укрепления основных конструкций. Делают их из различных видов стали. Они бывают разной длины. Все это оказывает сильнейшее влияние на эксплуатационные параметры.

Швеллера

Данный вид металлической продукции имеет в форму буквы «П». Изготавливают швеллера на специальных станках. Бывают они самых разнообразных разновидностей. Могут отличаться по градусу наклона граней — бывают как параллельными, так и могут иметь наклон внутрь. Кроме того, швеллера различаются по соотношению полок. Они бывают разнополочными и равнополочными.

Бывают они самых разнообразных разновидностей. Могут отличаться по градусу наклона граней — бывают как параллельными, так и могут иметь наклон внутрь. Кроме того, швеллера различаются по соотношению полок. Они бывают разнополочными и равнополочными.

Трубы

Наверное, самым распространенным металлопрокатом являются стальные трубы. Без них невозможно построить дом, заводской корпус, а также трубопровод. Трубы нужны везде, где будут течь различные жидкости и будет подаваться газовые смеси. Они бывают самых разных диаметров. Самые маленькие – это 30 миллиметров. Самые большие трубы имеют диаметр в 1280 миллиметров. Такие гиганты чаще всего используют в процессе строительства нефтепроводов. Что касается длины, то она в минимуме составляет четыре метра, а максимуме аж двенадцать погонных метров.

Конечно, наиболее часто применяются трубы, имеющие круглую форму. Но в продаже имеются и другие типы сечений – квадрат, овал и прямоугольник.

О том, что такой металлопрокат пользуется очень большой популярностью, свидетельствует то, что последнее время в продажу поступают трубы, которые уже были в употреблении.

Наиболее знакомым изделием металлопроката являются стальные трубы. Их часто используют не только тогда, когда подразумевается подача газа или воды, но и для создания несущих строений путем сварки и совмещения с другими видами металлопроката.

Задвижки

Задвижки – это последний вид металлопроката. Их используют для того, чтобы прекратить подачу воды или газа в трубопроводе. Поэтому вполне естественно, что задвижки часто используют в комплекте с металлическими трубами. В зависимости от того, что будет транспортироваться по трубам, выбирается и соответствующий тип металлопроката, который будет использоваться для создания задвижек.

Листовая продукция

Как можно догадаться из названия, данный вид изделий имеет форму плоских листов из металла. Их используют для самых разных целей и в самых разнообразных сферах деятельности. Такие металлические листы – это хороший вариант для крыш, заборов, создания кованых элементов и многого другого. Часто листовой металлопрокат имеет цинковое покрытие.

Типы по способу производства

Изделия из черных видов металла бывает разнообразных типов с учетом способа производства.

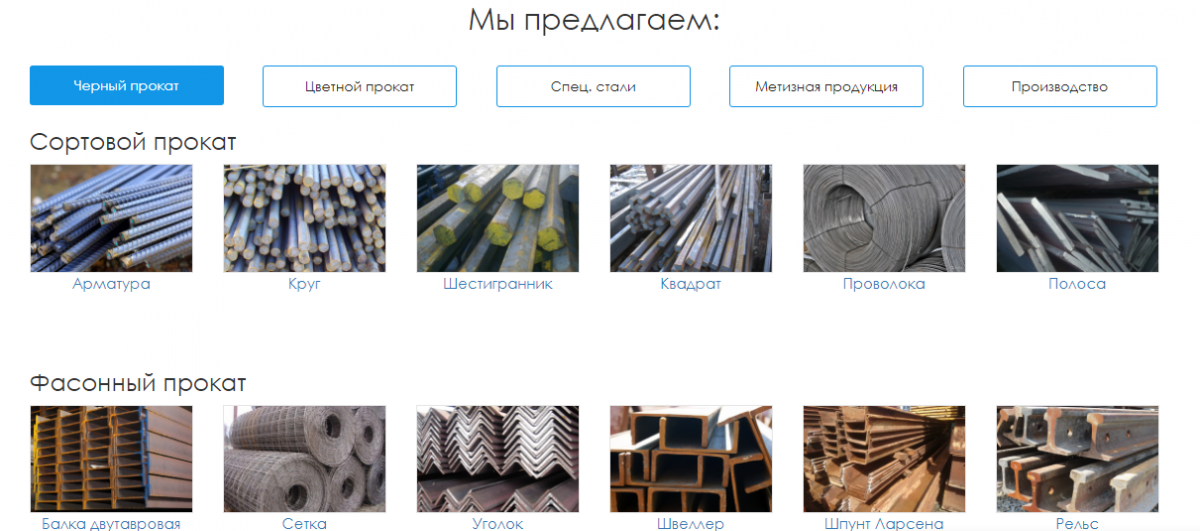

1) Первый – это сортовой прокат. К этой группе относятся трубы, арматурные элементы, полоски и катанки. Арматуру используют при строительстве конструкций из железобетона. О трубах мы уже писали ранее, а вот полоски используют при изготовлении режущих инструментов. Что касается катанки, то из нее изготавливают проволоку.

2) Второй тип – это плоский прокат. Данная группа отличается большим разнообразием. В нее входят различные рулоны, листы и ленты. Как правило, продукция такого типа используются в процессе проведения строительных работ.

3) Третий тип проката называется фасонным. В эту группу входят швеллера, двутавры, уголки и тому подобное. Все эти элементы являются незаменимыми в сфере строительства.

4) Четвертый – это художественный прокат. Изделия данной типовой группы, как правило, используются в процессе отделочных работ.

Конечно, это далеко не полный список. Существуют и иные способы обработки. Это позволяет разделить детали по типу поверхностей. Так, они могут быть шлифованными, матовыми, зеркальными или калиброванными. Отметим, что технология производства металлопроката все время совершенствуется, а разнообразием предлагаемого товара неуклонно увеличивается.

Видео. Как производят металлопрокат

Видео. Трубный металлопрокат

Виды металлопроката

Search — Remove Shortcode

Поиск материала

Поиск — Комментарии

- Подробности

Термином «прокат» в металлургической индустрии называют изделия, полученные путем деформации металлического тела. При достижении определенных температурных показателей заготовка пропускается через вращающие валки на специализированной технике. Металлопрокат пользуется высоким спросом и является незаменимым материалом для строительных работ. Активно используется он и во многих областях промышленности. Широкий ассортимент изделий обуславливает такую же сферу применения.

При достижении определенных температурных показателей заготовка пропускается через вращающие валки на специализированной технике. Металлопрокат пользуется высоким спросом и является незаменимым материалом для строительных работ. Активно используется он и во многих областях промышленности. Широкий ассортимент изделий обуславливает такую же сферу применения.

Виды металлопроката по материалу изготовления

Металлопрокат может изготавливаться из черного, цветного и даже драгоценного металла. От используемого сырья во многом зависит ассортимент продукции, эксплуатационные характеристики изделий и их стоимость:

1. Металлопрокат из черного металла отличается наиболее широким ассортиментом и доступной стоимостью. Прокат из нержавейки тоже относится к этой категории, однако характеризуется значительно лучшим качеством и более высокой ценой, правда его выбор несколько ограничен, поэтому такие изделия сложно назвать универсальными.

2. Металлопрокат из цветных металлов отличается не столь широкой областью применения, как предыдущий вид, что обусловлено в первую очередь дороговизной сырья. В принципе, сфера его использования широка, но довольно специфична, например, такой прокат применяется при строительстве самолетов и космических спутников, создании электротехнических приборов, еще он встречается в медицинской и химической индустрии.

В принципе, сфера его использования широка, но довольно специфична, например, такой прокат применяется при строительстве самолетов и космических спутников, создании электротехнических приборов, еще он встречается в медицинской и химической индустрии.

3. Металлопрокат из драгоценных металлов – особая категория, ведь многие привыкли, что подобное сырье используется исключительно в ювелирном деле. Такой прокат задействован в радиотехнике и электронике, а также медицинской сфере.

Из всех видов металлопроката наибольшим спросом пользуются, конечно же, изделия из черных металлов, что легко объясняется их огромным выбором и приемлемой стоимостью.

Виды металлопроката по способу изготовления

Деление металлопроката на категории по методу производства в большей степени относится к продукции из черных металлов:

— сортовой прокат – категория, в которую входят такие изделия, как арматура, труба, катанка и полоса. Арматура используется при сооружении конструкций из железобетона. Трубы, как правило, применяются при передаче жидких и газообразных веществ. Катанка – сырье для изготовления проволоки, а полосы незаменимы при создании режущих инструментов;

Трубы, как правило, применяются при передаче жидких и газообразных веществ. Катанка – сырье для изготовления проволоки, а полосы незаменимы при создании режущих инструментов;

— плоский металлопрокат – категория, самыми популярными представителями которой являются различные металлические листы и рулоны, а также ленты. Чаще всего изделия из этой категории используются в строительстве;

— фасонный металлопрокат – категория, включающая в себя уголки, швеллера и балки. Все они применяются в строительстве;

— художественный металлопрокат – изделия, в основном используемые в отделочных работах, к ним относятся кованый декор, корзины из металла и прочие подобные продукты.

Если говорить о типе обработки поверхности изделия, то прокат может быть матовым, шлифованным, зеркальным или калиброванным. Технология производства проката постоянно совершенствуется, расширяя имеющийся ассортимент.

Добавить комментарий

Строительная техника

Как выбрать шлифовальные круги для болгарки

Болгарка — это угловое шлифовальное устройство, по. ..

..

Почему сейчас востребованы торцовочные пилы

В настоящее время существует огромное количество…

Центробежные вентиляторы

Центробежные вентиляторы получили широкое применен…

Критерии выбора тяговых аккумуляторов

KOMATSU – японская машиностроительная компания, по…

Популярное на сайте

20 главных правил фен-шуй для дома

Древнекитайская техника фен-шуй утверждает, что пр. ..

..

Топ-20 лучших скульптур мира

В современном мире представлено огромное количеств…

Красивый ремонт в зале фото.

Делать ремонт в зале — дело серьезное, особенно ес…

Имитация кирпичной стены своими руками (50 фото, видео)

Декоративное оформление помещений производится мно…

Семь лучших книг по строительству

Семь лучших книг по строительству 1. Как построить…

Как построить…

Как нарисовать интерьер комнаты (17 фото)

У вас хорошее воображение? Прекрасно. Однако часто…

Стили интерьера ресторана (Топ-10)

Современный ресторан представляет собой заведение…

Красивый тюль фото

Подобрать тюль иногда довольно сложно, ведь соврем…

Как дешево сделать косметический ремонт в квартире

«Да чтоб в твоей квартире ремонт не кончался!» — б. ..

..

Мансардный этаж. Интерьер (55 реальных фото)

Помните симпатичного Карлсона, который живет на кр…

Красивые рисунки на 3D фотообоях (20 фото)

3D фотообои – уникальный отделочный материал для в…

Спрос на сотовый поликарбонат в Кемерово растет

В 2002 году сотовый поликарбонат завезли в Россию…

Последние комментарии:

Структура металлических зерен и микроскопический анализ

Struers — Обеспечение уверенности / Знания / Материалы / Металлические зернистые структуры

Согласие с файлами cookie

Файлы cookie используются в статистических целях и для улучшения сайта. Файлы cookie будут использоваться после того, как вы нажмете «ОК» или если вы продолжите использовать www.struers.com.

Файлы cookie будут использоваться после того, как вы нажмете «ОК» или если вы продолжите использовать www.struers.com.

- Принять

- Подробнее

Металлические материалы часто интерпретируются с точки зрения их внутренней структуры, известной как микроструктура. Эти рекомендации по применению, подготовленные в сотрудничестве с экспертами в области оптики и оптоэлектроники Zeiss, объясняют все, что вам нужно знать о структурных свойствах металла, подготовке материалов для микроструктурного анализа и интерпретации результатов.

Загрузите полную информацию о приложении

- Основные характеристики

- Металлографическая подготовка

- Микроскопический анализ

- Характеристика анализа

- Оборудование

Структурные свойства металлов

Внутренняя структура металла состоит из отдельных кристаллических областей, известных как «зерна». Структура, размер и ориентация этих зерен зависят от состава материала (сплава) и способа изготовления материала (например, ковка, литье или аддитивное производство). Зерна образуются из расплавленного материала при его затвердевании, взаимодействуют друг с другом и с другими ингредиентами, такими как фазы и загрязнения. Как правило, структура зерна адаптирована к техническому применению.

Структура, размер и ориентация этих зерен зависят от состава материала (сплава) и способа изготовления материала (например, ковка, литье или аддитивное производство). Зерна образуются из расплавленного материала при его затвердевании, взаимодействуют друг с другом и с другими ингредиентами, такими как фазы и загрязнения. Как правило, структура зерна адаптирована к техническому применению.

Размер и ориентация зерен и другие структурные характеристики напрямую связаны с механическими и технологическими свойствами этих материалов. Структурные характеристики также зависят от последующих внешних воздействий. Эти воздействия включают:

- Химические воздействия (например, коррозию)

- Химические и/или физические воздействия (например, процессы термообработки)

- Механические воздействия (например, после процессов формовки, таких как ковка, прокатка, гибка и т. д.)

Микроструктура

Рис. 1: Чистая медь, протравленная в DIC

1: Чистая медь, протравленная в DIC

Микроструктуру можно оценить только под микроскопом (стереомикроскопом, световым микроскопом с использованием отраженного света, цифровым микроскопом или сканирующим и просвечивающим электронным микроскопом). Обычно размер наблюдаемых характеристик колеблется от долей миллиметров до микрометров и даже нанометров. Наблюдения за микроструктурой используются для широкого круга исследований, например, для определения размеров зерен, проверки на наличие дефектов, подготовки мишеней в микроэлектронике, всех видов сварных швов и анализа отказов.

Макроструктура

Рис. 2: Макрошлиф чистой меди, часть литого блока, травление

Макроструктуру можно увидеть невооруженным глазом, через увеличительное стекло или стереомикроскоп. Эти наблюдения менее распространены, чем микроструктурные исследования. Области применения, в которых наблюдается макроструктура, обычно представляют собой сварные швы, отливки некоторых цветных металлов или деформацию и сегрегацию на литых или кованых деталях. Грубая оценка покрытий или геометрии также может быть предметом макроструктурных исследований.

Грубая оценка покрытий или геометрии также может быть предметом макроструктурных исследований.

Почему микроскопический анализ?

После завершения металлографической подготовки структурные свойства металла можно проанализировать под микроскопом. После этого можно сделать выводы о характеристиках материала. Например, микроскопический анализ можно использовать для оценки характеристик на этапах проектирования и обработки металла, а также случаев, когда произошло повреждение.

Структурные элементы, которые можно оценить с помощью светового или электронного микроскопа, включают:

- Зерна/кристаллиты и границы их зерен

- Интерметаллические фазы и выделения

- Неметаллические включения и фазы

Оценка основана на следующих критериях:

- Тип и форма

- Размер и номер

- Распределение и ориентация

На основе всей этой информации затем можно составить исчерпывающее описание микроструктуры и сделать выводы относительно ее потенциальных характеристик.

Понятие о сплавах

Материалы, используемые сегодня в практических целях, представляют собой смесь различных химических элементов, часто также называемую «сплавами». Сталь и чугун, например, по существу представляют собой сплавы на основе железа (Fe) с легирующими добавками углерода (C), которые отвечают за твердость железосодержащего материала. Микроструктурный анализ позволяет сделать выводы о свойствах сплава, в том числе о его прочности, твердости и пластичности

Рис. 3: Перлитный чугун с пластинчатым графитом, протравленный ниталом. Углерод в основном присутствует в виде графита в пластинчатой форме, что приводит к снижению прочности. Сама перлитная матрица обладает достаточно высокой степенью твердости.

Изображение получено с помощью ZEISS Axio Imager, объектив 50x, яркое освещение

Рис. 4: Ферритный чугун со сфероидальным графитом, протравленный ниталом. Углерод в основном присутствует в виде графита в сферической форме. Сферическая форма обеспечивает повышенную прочность по сравнению с пластинчатым чугуном, но твердость материала ниже из-за отсутствия цементита в чисто ферритной матрице.

Сферическая форма обеспечивает повышенную прочность по сравнению с пластинчатым чугуном, но твердость материала ниже из-за отсутствия цементита в чисто ферритной матрице.

Изображение сделано с помощью ZEISS Smartzoom 5, прибл. 500-кратное увеличение

Рис. 5: Ферритная сталь с прибл. 0,1 % С, протравлен ниталом. Углерод в основном присутствует в форме цементита и в виде небольшого количества перлита между ферритными зернами. Матрица, которая поэтому является почти чисто ферритной, имеет низкую степень твердости, но очень хорошую пластичность.

Снимок сделан с помощью ZEISS Smartzoom 5 прибл. 500-кратное увеличение, коаксиальное освещение с малой долей кольцевого света

Рис. 6: Ферритно-перлитная сталь с прибл. 0,2 % C, протравлен ниталом. Углерод в основном присутствует в виде пластинчатого цементита в более твердой части перлита, прилегающей к ферритным зернам. Это приводит к тому, что цементит выглядит полосатым. Перлитные зерна отражают меньше света, чем ферритные зерна, и поэтому кажутся более темными. Матрица этого типа имеет более высокую твердость, но более низкую пластичность.

Матрица этого типа имеет более высокую твердость, но более низкую пластичность.

Изображение получено с помощью ZEISS Axiolab, объектив 50x, яркое освещение

Металлографическая подготовка металла для микроструктурного анализа

Чтобы обеспечить правильное представление структурных свойств металла, образец должен быть правильно подготовлен. Приведенные ниже шаги дают общее описание процесса, но метод металлографической подготовки должен быть адаптирован к материалу.Шаг 1: Резка заготовок для микроструктурного анализа

Процесс мокрой абразивной резки используется для отбора репрезентативной пробы из заготовки. Процесс резки следует выбирать таким образом, чтобы образец не подвергался никаким повреждениям, способным изменить его структуру, и должен быть адаптирован к материалу и применению.

Рис. 7: Станок для мокрой абразивной резки с зажатым зубчатым колесом, используемый для взятия образца с участка зуба зубчатого колеса. Как правило, секция подвергается индукционной или поверхностной закалке. Образец будет использоваться для изучения структуры и твердости среза.

Как правило, секция подвергается индукционной или поверхностной закалке. Образец будет использоваться для изучения структуры и твердости среза.

Узнать больше

- Получите больше знаний, опыта и знаний в нашем разделе резки.

- Ознакомьтесь с нашим ассортиментом режущего оборудования.

- Приобрести расходные материалы и аксессуары для металлографической резки.

Этап 2: Установка образцов для микроструктурного анализа

Процесс монтажа используется для фиксации отрезанных деталей, чтобы с ними было легче обращаться, и для стандартизации их размеров. Можно использовать различные методы горячего и холодного монтажа и смолы, хотя типичными являются эпоксидная или акриловая смола.

- Холодный монтаж: прибл. 100°С, при атмосферном давлении или в вакууме

- Горячий монтаж: при макс. 350 бар и 180 °C

Рис. 8: Множество встроенных образцов различной формы. Покрытие образца синтетической смолой обеспечивает хороший результат подготовки и повышает эффективность остальной части процесса.

Покрытие образца синтетической смолой обеспечивает хороший результат подготовки и повышает эффективность остальной части процесса.

Узнать больше

- Получите больше знаний, опыта и знаний в нашем разделе монтажа.

- Ознакомьтесь с нашим ассортиментом монтажных машин и оборудования.

- Приобрести расходные материалы и аксессуары для металлографического горячего и холодного монтажа.

Этап 3: Шлифовка и полировка образцов для микроструктурного анализа

Процесс шлифовки и полировки является наиболее важным этапом подготовки образца для исследования под микроскопом. Во время этого процесса макроскопическая шероховатость поверхности реза уменьшается до отражающей поверхности.

Если цель состоит только в том, чтобы сделать видимой макроструктуру – обычно для исследования с использованием стереомикроскопа или увеличительного стекла – достаточно нескольких стадий грубой шлифовки и контрастирования кислыми или щелочными растворами. (Эти образцы часто готовятся в размонтированном виде для экономии времени.)

(Эти образцы часто готовятся в размонтированном виде для экономии времени.)

Чтобы микроскопические элементы конструкции были видны под микроскопом в отраженном свете, требуется зеркальное покрытие. Процесс шлифовки и полировки зеркала выглядит следующим образом:

- На поверхности выполняется начальная грубая шлифовка.

- Поверхность аккуратно полируется абразивами от мелких до очень мелких до тех пор, пока не будут удалены почти все поврежденные участки, обычно с использованием алмаза, оксида алюминия или коллоидного диоксида кремния на подходящих тряпках и дисках для полировки.

- Поверхность проверяется с помощью дифференциального интерференционного контраста (ДИК) — опции контраста в микроскопах отраженного света — для обеспечения достаточно высокого качества поверхности для продолжения травления. Если деформация все еще видна в DIC, требуются дополнительные этапы полировки.

- Поверхность протравлена для усиления контрастов, невидимых или видимых только в ограниченной степени в условиях яркого поля.

Обычно используют только слабые кислоты.

Обычно используют только слабые кислоты. - Низкоконцентрированные травители, содержащие 1-3% азотной кислоты в этаноле (нитал), очень часто используются для низколегированных и среднелегированных углеродистых сталей или чугуна.

- Коррозионностойкая сталь требует специальных процессов травления, таких как цветное травление.

Рис. 9: Сварочный шов, зачищенный на двух уровнях фольги SiC, с последующим макротравлением 5 % водным раствором азотной кислоты.

Изображение получено с помощью стереомикроскопа ZEISS Stemi 508 при 15-кратном увеличении

Рис. 10: Ферритная сталь с включениями карбида и оксида титана после механической обработки алмазом размером 1 мкм. На дифференциально-интерференционно-контрастном изображении еще можно наблюдать тонкие следы деформации. Образец не подвергался травлению.

Изображение получено с помощью ZEISS Axio Imager, DIC, объектив 100x

Рис. 11: Коррозионностойкая аустенитная сталь после окончательной полировки с помощью OP-S и последующего цветного травления по Лихтенеггеру и Блеху. Становятся видны зерна аустенита с двойниками и ложными линиями в направлении деформации.

11: Коррозионностойкая аустенитная сталь после окончательной полировки с помощью OP-S и последующего цветного травления по Лихтенеггеру и Блеху. Становятся видны зерна аустенита с двойниками и ложными линиями в направлении деформации.

Изображение получено с помощью ZEISS Axio Imager, яркое освещение, объектив с увеличением 20x.

Рис. 12: Коррозионностойкая аустенитно-ферритная сталь (дуплекс) после электролитического травления в 20 % растворе гидроксида натрия. Зерна аустенита (светло-коричневые) внедрены в голубовато-коричневую ферритную матрицу.

Снимок сделан с помощью ZEISS Axiolab, DIC, объектив 20x

Подробнее

- Получите больше знаний, опыта и информации о нашем участке шлифовки и полировки.

- Ознакомьтесь с нашим ассортиментом шлифовальных и полировальных станков и оборудования.

- Приобрести расходные материалы и аксессуары для металлографической шлифовки и полировки.

Анализ структуры металлических зерен

После завершения металлографической подготовки структуры металлических зерен можно визуально проанализировать под световым микроскопом. Обычно это происходит при увеличении от 25x до 1000x, что соответствует ограничениям традиционной световой микроскопии. Решетчатые дефекты, структуры и элементы на субмикроскопическом уровне (менее 1 мкм) и вплоть до атомарного уровня оцениваются с помощью электронных микроскопов.

Таблица 1: Примеры применения методов контрастирования для исследования металлических конструкций

Методы контрастирования

Существует ряд методов контрастирования, которые можно использовать для оценки структурных свойств металла. Ваш выбор метода контрастирования зависит от ряда факторов, в том числе от того, с каким материалом вы работаете и какие характеристики вам необходимо проанализировать. Какие методы контрастирования существуют и когда их следует использовать?

Светлое поле

Брайтфилд — это стандартный метод для всех типов анализа материалов. Трещины и поры, неметаллические фазы и продукты окисления сначала наблюдают в непротравленном состоянии, поскольку они обычно демонстрируют иное отражающее поведение, чем основной металл. С другой стороны, расположение трещин и пор по отношению к другим структурным характеристикам обычно можно оценить только в том случае, если было проведено соответствующее химическое травление.

Трещины и поры, неметаллические фазы и продукты окисления сначала наблюдают в непротравленном состоянии, поскольку они обычно демонстрируют иное отражающее поведение, чем основной металл. С другой стороны, расположение трещин и пор по отношению к другим структурным характеристикам обычно можно оценить только в том случае, если было проведено соответствующее химическое травление.

Рис. 13: Лазерный сварной шов на высоколегированных сталях с трещинами и порами после электролитического травления. Они также видны в непротравленном состоянии, но межкристаллитный ход трещин можно оценить только после завершения травления.

Изображение получено с помощью ZEISS Axio Imager, яркое освещение, объектив с 5-кратным увеличением.

Темное поле

Метод темного поля в основном используется в микроскопии неметаллических материалов. Однако он дает несколько преимуществ при характеристике металлов, а также при оценке окрашенных структур, таких как слои лака или пластиковых покрытий на металлических подложках. Его также можно использовать для оценки продуктов коррозии. Микроскопию в темном поле можно использовать для выявления очень мелких царапин на полированных образцах.

способ проверки качества помола.

Его также можно использовать для оценки продуктов коррозии. Микроскопию в темном поле можно использовать для выявления очень мелких царапин на полированных образцах.

способ проверки качества помола.

Рис. 14: Место коррозии на латунной трубе, непротравленное. Отражающие участки кажутся темными (металлическая подложка) при освещении в темном поле, тогда как продукты коррозии можно наблюдать в собственном цвете.

Изображение получено с помощью ZEISS Axio Imager, освещение темного поля, объектив 20x

ДИК (дифференциально-интерференционный контраст)

ДИК — полезный инструмент для анализа очень тонких деформаций, которые все еще могут присутствовать на поверхности после полировки. Его также можно использовать для различения твердых и мягких структурных элементов, так как твердые фазы в процессе окончательной полировки удаляются в меньшей степени, чем более мягкие, и поэтому «выступают» с поверхности. Эта минимальная разница обычно не видна в светлопольном микроскопе, но ее можно увидеть в ДИК. В результате ДИК можно использовать для качественного различия между твердостью различных фаз.

В результате ДИК можно использовать для качественного различия между твердостью различных фаз.

С помощью DIC также можно сделать структуры зерен, такие как границы зерен, видимыми в непротравленном состоянии. Это позволяет оценить структуру перед травлением, избавляя от необходимости использовать химические вещества на труднопротравливаемых материалах, таких как коррозионно-стойкие металлы. Однако в этом случае требуется идеальная окончательная полировка.

Рис. 15: Медный сплав после окончательной полировки. Из-за своей отражательной способности различные фазы имеют разные цвета под микроскопом со светлым полем.

Изображение получено с помощью ZEISS Axiolab, яркое освещение, объектив с увеличением 100x.

Рис. 16: Медный сплав после окончательной полировки. Из-за своего поведения при абляции фазы различной твердости имеют разную высоту, которая видна только в ДИК-микроскопии. Это позволяет качественно различать их твердость. В то же время зернистую структуру можно сделать видимой уже в непротравленном состоянии.

В то же время зернистую структуру можно сделать видимой уже в непротравленном состоянии.

Изображение получено с помощью ZEISS Axiolab, DIC, объектив 100x

Контраст поляризации

Поляризационный контраст в основном используется при анализе материалов с гексагональной структурой решетки, таких как титан, цинк и магний. Алюминий и его сплавы также можно анализировать в поляризованном свете, если они были подвергнуты электролитическому травлению тетрафторборной кислотой (травление Баркера).

Рис. 17: Технически чистый титан (сорт 1) после механической полировки, вид под поляризационно-контрастным микроскопом, без травления. Поляризованный свет усиливается или устраняется на гранях кристалла благодаря гексагональной структуре решетки, которая проявляется как контраст между светлым и темным. Изображение появляется в цвете благодаря так называемой пластине λ/4.

Изображение получено с помощью ZEISS Axio Imager, поляризационный контраст, объектив с 20-кратным увеличением.

Рис. 18. Сварочный шов алюминия после электролитического травления тетрафторборной кислотой (травление по Баркеру), вид под поляризационно-контрастным микроскопом. Травление создает слой оксида различной толщины в зависимости от ориентации кристаллов; поляризованный свет может мешать этому оксидному слою, что приводит к эффектам устранения и усиления.

Изображение получено с помощью ZEISS Axio Imager, поляризационный контраст, объектив 5x

Флуоресценция

Флуоресценция может использоваться в микроскопии металлов и материалов, поскольку некоторые материалы возбуждаются при определенной длине волны и поэтому излучают видимый свет при другой длине волны.

Флуоресцентные порошки (например, EpoDye) смешиваются с монтажной смолой (обычно прозрачной эпоксидной смолой) в процессе монтажа и проникают в существующие и открытые поры и трещины. Эта процедура поддерживается вакуумной пропиткой. После отверждения и подготовки свет микроскопа в синем спектре возбуждает флуоресцентный краситель, который затем излучает свет в желто-зеленом спектре. Заполненные поры или трещины подсвечиваются желто-зеленым цветом.

Заполненные поры или трещины подсвечиваются желто-зеленым цветом.

Рис. 19: Поры и трещины между покрытием из карбида вольфрама и сталью, на которую оно нанесено. На соответствующем контрасте микроскопа он подсвечивается желто-зеленым цветом, потому что трещина была пропитана монтажным агентом с флуоресцентным порошком. Трещина была до монтажа. Это могло произойти во время изготовления или в процессе резки.

Изображение получено с помощью ZEISS Axio Imager, флуоресцентный контраст, объектив с 5-кратным увеличением.

Рис. 20: Трещины в композитном материале из углеродного волокна.

Изображение получено с помощью ZEISS Axio Imager, флуоресцентный контраст, объектив 20x

Световой микроскоп для анализа структуры зерна

Микроструктурный анализ — чрезвычайно полезный инструмент в металлографии, так как он позволяет получить большой объем информации о структурных свойствах металла и его характеристиках. Это можно использовать для оценки этапов проектирования и обработки металла, а также для контроля качества и анализа отказов. Однако при рассмотрении структурных свойств металла необходимо использовать специальную оптику, поскольку возбуждение и освещение объекта направляются через одну и ту же оптическую систему. Камеры также должны быть способны обрабатывать высокие значения контрастности.

Это можно использовать для оценки этапов проектирования и обработки металла, а также для контроля качества и анализа отказов. Однако при рассмотрении структурных свойств металла необходимо использовать специальную оптику, поскольку возбуждение и освещение объекта направляются через одну и ту же оптическую систему. Камеры также должны быть способны обрабатывать высокие значения контрастности.

- Микроскопы отраженного света используются для визуализации структур в диапазоне от нескольких миллиметров до примерно 1 мкм (объективы 10x/20x/50x/100x типичны для микроскопа материалов). Микроскоп может быть как прямым, так и перевернутым. Однако перевернутое положение предпочтительнее для больших образцов или при просмотре зажатых образцов в держателях образцов.

- Стереомикроскопы высокого разрешения реже используются для структурной интерпретации. Изображение, созданное микроскопом, должно быть воспроизведено точно и подходить для интеграции в существующие системы документирования.

Точное выравнивание поля (EPI)

Поскольку освещение и контрастирование отражающих образцов осуществляется визуализирующей оптикой – объективом микроскопа, к конструкции и световоду предъявляются особые требования. Кроме того, объектив должен иметь точные характеристики выравнивания поля для измерения объекта. Эти типы объективов специально оптимизированы для образцов в отраженном свете и могут быть распознаны по аббревиатуре EPI (например, ZEISS 50x EC EPIPLAN # 422070-9).961-000).

Цифровые камеры

Требования к цифровой камере для металлических образцов должны быть оптимизированы для целей измерения и документирования. Микросхема высокодинамичной видеокамеры идеально отображает металлические поверхности и их высокий уровень контрастности. Специальные пакеты промышленного программного обеспечения (такие как «ZEN core» и его материальные модули) доступны для помощи при использовании камеры этого типа (например, ZEISS Axiocam 305) в практических условиях.

Микроскопы для начинающих

Микроскопы, такие как ZEISS Primotech, включают наиболее распространенные методы контрастирования, а также могут использоваться с упрощенным программным обеспечением MATSCOPE и решениями для планшетов (MATSCOPE для iPad).

Микроскопы цифровые

Благодаря быстрому развитию оптики цифровые микроскопы становятся все более интересным инструментом для структурного анализа. Эти устройства просты в использовании и сочетают в себе преимущества стереомикроскопии и микроскопии в отраженном свете. Они также охватывают относительно широкий спектр увеличения и области применения, а также предоставляют большие возможности для цифровой постобработки изображений для широкого круга измерительных задач. Однако цифровые микроскопы не обладают таким высоким разрешением, как микроскопы отраженного света, что является недостатком при работе с очень мелкими структурными элементами.

СКАЧАТЬ ПРИЛОЖЕНИЕ

Получить представление о других материалах

Если вы хотите узнать больше о материалографии других металлов и материалов, посетите нашу страницу материалов.

Получить полную информацию о приложении

Хотите прочитать полную информацию о структуре металлических зерен и микроскопическом анализе? Загрузите его здесь.

Это указание по применению было подготовлено нашим специалистом по применению Хольгером Шнарром в сотрудничестве с оптикой и оптоэлектроникой. специалисты Цейсс. Для получения конкретной информации о структуре металлических зерен и микроскопическом анализе свяжитесь с нашими специалистами по применению.

Листовой металл – материалы, стандартные размеры и процессы формовки

Листовой металл сегодня является основой всего машиностроения. Мы можем видеть его повсюду — от машин и машин до фасадов домов и мебели.

Чтобы в полной мере использовать листовой металл, инженеры должны сначала кое-что знать о нем. Это включает в себя стандартные размеры, материалы, различия в производстве и возможные методы формования.

Что такое листовой металл?

Листовой металл — это одна из форм и форм металла, которые можно купить. Листовой металл — это любой металл толщиной от 0,5 до 6 миллиметров.

Листовой металл — это любой металл толщиной от 0,5 до 6 миллиметров.

Существуют и другие единицы измерения, используемые для классификации металлов по толщине.

Миллиметры, милы и калибры

Фольга, листы и плиты практически одинаковы, разница только в толщине. Толщина измеряется тремя способами – миллиметрами, милами и датчиками. В то время как миллиметр — довольно простая единица измерения, милы и датчики распространены только в машиностроении и производстве.

Один мил равен одной тысячной дюйма. Поскольку британцы часто используют «mils» во множественном числе для миллиметров, это может немного сбивать с толку, но разница важна.

Калибр — еще один прибор для измерения толщины листового металла. Хотя официальные стандарты не поощряют использование манометров, они не так уж редки. Датчик представляет толщину металла по отношению к его весу на квадратный фут. Более высокий калибровочный номер означает меньшую толщину.

Поскольку фактическая толщина (мм) одного и того же калибра связана с весом металла, она отличается для разных металлов (например, 12-мм сталь и 12-мм алюминий).

Фольга, листы и пластины

Пройдясь по основным системам измерения, мы можем теперь рассмотреть классификацию фольги, листов и пластин. Для нашей цели мы будем придерживаться миллиметров в качестве единицы измерения.

Металлическая фольгаМеталлическая фольга особенно часто используется с алюминием, ее часто называют оловянной фольгой. Толщина фольги обычно до 0,2 мм.

Листовой металл следующий на очереди. Толщина листового металла начинается от 0,5 мм и доходит до 6 мм. Все что выше это металлическая пластина.

Тонкий листовой металл легко формуется, но при этом обладает высокой прочностью. При относительно низкой цене он отлично подходит для большинства инженерных целей. Именно поэтому мы видим его повсюду вокруг себя.

В конце статьи мы обсудим различные методы формовки листового металла.

Общие материалы

Почти все обычные технические металлы также используются в виде листов. Некоторые из них из углеродистой стали, нержавеющей стали, меди и алюминия. Выбор подходящего для вас сводится к применению и требованиям вашего продукта.

Выбор подходящего для вас сводится к применению и требованиям вашего продукта.

Металлические листы имеют те же механические свойства, что и основной металл. Таким образом, стальные листы обладают высокой прочностью на растяжение и долговечностью, пригодными для использования в конструкциях и машинах.

В то же время медные листы часто находят применение в качестве декоративного слоя на современных зданиях.

Стандартные размеры

Стандартные размеры применимы как к размерам, так и к толщинам листа. Хотя для достижения больших размеров листа есть несколько обходных путей с помощью сварки, вы не можете смотреть дальше таблиц толщины.

Стандартные размеры листового металла

Знание стандартных размеров листа поможет вам оптимизировать расположение деталей. Много раз мы получали детали для производства, которые немного превышали стандартные размеры. Это означает больше брака и более высокие общие затраты для клиента.

Кроме того, следует помнить о наличии листов разных размеров. В то время как маленькие, средние и большие листы почти всегда есть в наличии на складе каждого производителя листового металла, листов большого размера может не быть.

В то время как маленькие, средние и большие листы почти всегда есть в наличии на складе каждого производителя листового металла, листов большого размера может не быть.

У многих из них может не быть оборудования для резки таких больших листов. Так что знание возможностей вашего производителя здесь пригодится.

Иногда можно просто сварить вместе два меньших листа, но это не оптимальное решение. Особенно, когда большое внимание уделяется эстетике вашего проекта.

Стандартная толщина листового металла

В приведенной выше таблице указаны стандартные толщины листового металла и металлических пластин. Как видите, для каждого вида металла существуют свои стандарты.

Кроме того, следует обращать внимание не только на начальную и конечную точки, но и на фактические значения. Кто-то просит нестандартную толщину довольно часто.

Определенно существуют исключения для этой таблицы. Мы просто советуем вам следовать этим толщинам из-за сложности поиска материалов. Все вышеперечисленное легко доступно у многих производителей листового металла.

Все вышеперечисленное легко доступно у многих производителей листового металла.

Горячекатаный и холоднокатаный листовой металл

Существует два способа производства листового металла – горячая прокатка и холодная прокатка. Глядя на приведенную выше таблицу стандартных толщин, вы можете увидеть, как используются эти две. В случае конструкционных сталей холодная прокатка доходит только до 3 мм. С этого момента листы и плиты подвергаются горячей прокатке в целях экономической эффективности.

Хотя процесс горячей прокатки снова начинается с 3 мм для нержавеющих сталей, холодная прокатка охватывает все листы, т.е. до 6 мм.

В инженерных целях важно различать их. Для прецизионных применений предпочтительнее использовать холоднокатаную сталь, поскольку у нас больше контроля над окончательными размерами. Это связано с тем, что в горячекатаных сталях после охлаждения сталь немного усаживается, и форма может немного измениться.

Процессы формовки листового металла

Итак, мы наконец добрались до методов формовки листового металла. На столе есть множество вариантов, и решение остается за вами.

На столе есть множество вариантов, и решение остается за вами.

Выбор во многом зависит от желаемого результата. Но многие из этих методов дают вам, казалось бы, похожий или совпадающий результат. Далее речь идет о стоимости (часто зависит от размера партии), доступности и желаемой точности.

Гибка листового металла

Гибка — это процесс формовки, при котором листовой металл изгибается в желаемую форму с приложением напряжения изгиба. Листовой металл изгибают так, что достигается пластическая деформация. Это не позволяет металлу восстановить свою прежнюю форму.

Воздушная гибка с помощью V-образного штампаТакие детали, как фланцы и гофры, изготавливаются путем гибки. Самый распространенный вид изгиба – V-образный изгиб. Там V-образная матрица и пуансон прижимаются друг к другу, чтобы придать листу желаемую форму.

Изгиб кромок — еще один распространенный метод гибки фланцев с использованием затирочной матрицы и пуансона.

Скручивание листового металла

Скручивание — это процесс формирования круглого кольца на краю металлического листа, чтобы сделать его более безопасным в обращении.

Существует разница между загнутым краем и каплевидным краем. При завивке начальный край скатывается в сформированный круг, тогда как при каплевидном подгибе первоначальный край все еще остается открытым.

Керлинг также можно разделить на вращение со смещением от центра и с вращением по центру. У валков со смещением от центра центр находится выше уровня листа, тогда как у валков с центрированием центр находится на том же уровне, что и у металлического листа.

Удаление изгиба листового металла

Удаление изгиба — это процесс удаления изгиба листа металла. В листовом металле, особенно в полосообразных частях, при расплющивании его в листы образуется горизонтальный изгиб.

При удалении выпуклости мы удаляем этот горизонтальный изгиб, сглаживая края, чтобы удалить выпуклость. Сила прикладывается к деформированному краю, а не к грани, чтобы вытолкнуть его в прямую форму. Обычно выполняется на участках ограниченной длины.

Глубокая вытяжка

Процесс производства банок MDI методом глубокой вытяжки

Глубокая вытяжка — это процесс формирования листового металла, при котором форма листа изменяется до желаемой формы в несколько этапов с использованием ряда штампов. Только если глубина сформированной формы превышает первоначальный диаметр листа, она считается глубокой вытяжкой.

Пуансоны и матрицы используются для внесения изменений на каждом этапе. Используя этот процесс, лист преобразуется во множество различных форм, таких как топливный бак, раковина и автомобильные детали. Глубокая вытяжка в основном используется для крупносерийного производства.

Глубокая вытяжка в основном используется для крупносерийного производства.

Расширение листового металла

Линия по производству просечно-вытяжного листа Bender SP-1250

В этом процессе штамповки лист металла пропускается через перфорирующие ножницы, где он разрезается и растягивается в виде рисунка. Обычно предпочтение отдается ромбовидной сетке, поскольку она имеет конструктивное преимущество перед другими формами.

Обычно предпочтение отдается ромбовидной сетке, поскольку она имеет конструктивное преимущество перед другими формами.

Этот процесс формования обычно используется для изготовления ограждений, подиумов, платформ, решеток и т. д. Этот процесс позволяет получить самодренирующийся прочный продукт, способный выдержать вес, на который он рассчитан.

Эти продукты можно использовать там, где требуется прохождение воздуха или жидкости, но необходимо предотвратить прохождение более крупных частиц, например. просеивание. Прочность исходного металла сохраняется.

Гидроформинг

youtube.com/embed/1QPSCXEoJKQ?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=1&enablejsapi=1″ title=»Hydroforming Animation»/>Анимация гидроформинга

Гидроформинг — это инновационный способ придания металлическим листам желаемой формы. В этом процессе металл помещается на штамп, но вместо пуансона для придания формы листу используется жидкость под высоким давлением.

С помощью этого процесса можно создавать более сложные детали в более короткие сроки. Это также сравнительно дешевле и требует меньше работы. Гидроформинг также совместим практически со всеми материалами, такими как нержавеющая сталь, алюминий, углеродистая сталь, латунь и драгоценные металлы.

Поскольку соответствующие штампы, как правило, не требуются, гидроформинг можно использовать для придания нетрадиционных форм.

Инкрементальное формование листов

youtube.com/embed/N2Ntxb98-Ak?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=0&enablejsapi=1″ frameborder=»0″ sandbox=»allow-scripts allow-same-origin allow-presentation allow-popups allow-popups-to-escape-sandbox» scrolling=»no» src=»https://www.youtube.com/embed/N2Ntxb98-Ak?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=1&enablejsapi=1″ title=»Single Point Incremental Forming at University of Aveiro — SPIF-A Project»/>Инкрементальное формование в одной точке в Университете Авейру — проект SPIF-A

Пошаговая формовка листа — это процесс металлообработки, придающий листовому металлу определенную форму. Это возможно только при малых объемах.

В продукт можно вносить изменения быстро и без особых хлопот. В этом процессе продукт формируется поэтапно.

Листовой материал формируется с помощью одной точечной сферы.

Хотя этот процесс дает такие же результаты, как глубокая вытяжка, он не требует отдельного набора пуансонов и штампов. Таким образом, самым большим преимуществом этого метода является его гибкость.

Таким образом, самым большим преимуществом этого метода является его гибкость.

Проглаживание

Процесс проглаживания используется, когда необходимо уменьшить толщину в определенной области листового металла. Это дает возможность производителю получить равномерную толщину стенки при глубокой вытяжке изделий.

Хорошим примером глажки является процесс производства банок из-под газировки. Стенки банки нужно утончить до заданной толщины. Обычно для создания желаемой толщины алюминиевых банок из-под газировки требуется 2 или 3 процесса глажки с использованием разных штампов. Этот процесс глажения осуществляется в сочетании с глубокой вытяжкой.

Лазерная резка

Лазерная резка все чаще используется для резки листового металла. Это точно, и отделка очень гладкая. Станки с ЧПУ обычно используются для резки определенных форм.

После подачи программы специальный разрез выполняется лазером. Преимущество лазерной резки заключается в гибкости. При необходимости можно легко изменить требуемую форму. Также можно разрезать металлические листы на чрезвычайно сложные детали, используя услуги лазерной резки.

Также можно разрезать металлические листы на чрезвычайно сложные детали, используя услуги лазерной резки.

Фотохимическая обработка

Химическое травление: экскурсия по процессу (3D-анимация)

Фотохимическая обработка — это процесс, при котором осуществляется контролируемая коррозия для создания деталей из листового металла в соответствии с требованиями.

В этом процессе для придания металлическому листу формы используется фоторезист и травитель. Метод был разработан в 60-х годах и даже сегодня является сравнительно недорогим методом.

Фотохимическая обработка может использоваться для резки любого металла. Процесс идеально подходит для массового производства. Если требуются изменения, их можно легко осуществить.

Подобно лазерной резке, этот процесс чрезвычайно точен и обеспечивает гладкую поверхность. Этот процесс используется для изготовления очень тонких сеток, отверстий, гибких нагревательных элементов, металлических прокладок, электрических контактов и украшений.

Пробивка отверстий

Пробивка отверстий является очень распространенным методом вырезания отверстий в листовом металле. Установка состоит из пуансона и пробивной матрицы. Между ними очень маленький зазор.

Когда пуансон и матрица встречаются, материал вдавливается между ними и с последующим усилием сдвига прорезает отверстие в листе. Этот процесс относительно недорог в больших количествах и позволяет пробивать отверстия как в полосе, так и в листовом металле.

Этот процесс относительно недорог в больших количествах и позволяет пробивать отверстия как в полосе, так и в листовом металле.

Могут быть пробиты отверстия различных размеров, но обычно рекомендуется, чтобы диаметр необходимого отверстия был больше, чем толщина пробиваемого материала. Для особо прочных сплавов разница между диаметром отверстия и толщиной должна быть больше.

Прокатка

Прокатка листового металла может быть выполнена для уменьшения общей толщины металлического листа или для придания ему большей однородности. В этом процессе листовой металл проходит через набор валков.

В зависимости от температуры процесс классифицируется как горячая прокатка или холодная прокатка. При горячей прокатке температура стали составляет около 1400 градусов по Фаренгейту. Это может помочь достичь толщины от 1/16 дюйма до 5/16 дюйма.

При холодной прокатке процесс проводят при комнатной температуре. Материал промывается кислотой и подвергается термической обработке для достижения хорошей отделки.

Ролик для листового металла / Ролик для листового металла / Гибка листового проката / Двигатель Rundbiegemaschine / Hengerítőgép

Прокатка также является еще одним способом получения изгибов большого радиуса. Вместо использования листогибочных прессов для ступенчатой гибки это дает большой равномерный радиус без необходимости непрерывной ручной работы в процессе.

Вместо использования листогибочных прессов для ступенчатой гибки это дает большой равномерный радиус без необходимости непрерывной ручной работы в процессе.

Листогибочный пресс

В этом процессе длинный лист металла сгибается вокруг прямой оси, проходящей через материал. В зависимости от пуансона и матрицы может быть сформирован материал в форме буквы «V», «U» или канала.

Несмотря на то, что это выглядит просто, точная гибка является трудной задачей при формовании листогибочным прессом. Свойства материала необходимо учитывать наряду с прессом и инструментами, чтобы улучшить степень упругости.

Листогибочный пресс также может использоваться для изготовления мелких деталей, что делает его пригодным для изготовления как мелких, так и крупных деталей. Толщина до 25 мм легко гнётся, а длина куска может достигать 6 м.

Колесо

Английское колесо В этом процессе формования используется английское колесо для растягивания и сгибания плоских металлических листов в требуемую форму.