Зависимость марки бетона от класса: Класс бетона и марка. Класс и марка бетона таблица, соотношение класса бетона и марки соответствие.

Какой бетон выбрать. Марка и класс бетона

Содержание статьи

Ведущую позицию среди строительных материалов вот уже много лет подряд удерживает бетон. Такой популярностью он обязан своим уникальным эксплуатационным качествам, в т.ч. высокой прочности, морозостойкости и влагостойкости. Более того, варьирование соотношения составляющих компонентов бетона позволяет получать материал с несколько отличающимися свойствами, что разрешает использовать его практически в любых условиях. Вопрос выбора подходящего бетона остается самым важным и сложным, ведь от этого зависят дальнейшие свойства конструкции.

Не менее сложно выбрать и подходящего производителя бетона. Растущий спрос на этот строительный материал привел к появлению огромного количества предложений, сориентироваться в которых достаточно непросто. Чтобы потенциальный покупатель бетона смог быстро найти оптимальное для себя предложение, была разработана бетонная тендерная система «М350». Она представлена на странице http://m350. ru/price/m350/ и позволяет пользователю быстро ознакомиться со всеми предложениями по продаже бетона М350 и других марок в Московском регионе и выбрать для себя наиболее подходящее, исходя из цены, расположения завода или режима работы производителя. Система позволяет экономить время и деньги.

ru/price/m350/ и позволяет пользователю быстро ознакомиться со всеми предложениями по продаже бетона М350 и других марок в Московском регионе и выбрать для себя наиболее подходящее, исходя из цены, расположения завода или режима работы производителя. Система позволяет экономить время и деньги.

Чтобы уметь выбрать правильную бетонную смесь для конкретных целей, необходимо знать, на какие показатели обращать внимание. Среди самых важных марка и класс бетона, характеристики влаго- и морозостойкости, а также подвижность бетона.

Марка бетона

Самая важная характеристика бетона – это его способность выдерживать нагрузки на сжатие. Этот параметр обозначают буквой М, а стоящий за ней индекс говорит о том, какую нагрузку может выдерживать каждый квадратный сантиметр бетона. Точное значение определяют в лабораторных условиях, испытывая бетон, твердевший в течение 28 дней, а в маркировку записывают округленное значение. Например, бетон, который выдерживает 98 кгс/м2, обозначается как М100, а бетон, выдерживающий 196 кгс/см2, — М200. Проще говоря, цифровой индекс говорит о том количестве килограмм, которое может давить на 1 см2 бетона, не разрушая его.

Проще говоря, цифровой индекс говорит о том количестве килограмм, которое может давить на 1 см2 бетона, не разрушая его.

Играет роль и качество компонентов. Песок может быть как речным, так и карьерным – важно, чтобы он был крупным и с минимальным количеством глинистых примесей. Оптимальный размер щебня – 20-25 мм, он должен быть из крепких пород. Марка цемента также влияет на прочность бетона. Как правило, используется цемент М400 и М500, последнего для приготовления бетона заданной прочности понадобится меньше.

Марка цемента также влияет на прочность бетона. Как правило, используется цемент М400 и М500, последнего для приготовления бетона заданной прочности понадобится меньше.

Наименее прочные марки бетона используются при возведении самых легких и менее ответственных конструкций. Фундаменты частных и многоэтажных домов, промышленных зданий создают при использовании более прочных составов (М200 и выше). С ростом прочности повышается и цена состава, поэтому использовать излишне прочные составы ни к чему, как и экономить.

Класс бетона

Класс бетона также говорит о прочности материала, это современная производная от марки бетона. Если при определении марки используется среднее значение прочности материала, то класс прочности предполагает определение прочности с гарантированной обеспеченностью. Это более точное значение, которое выражается с учетом коэффициента вариации 13%. Несмотря на то, что класс более точно определяет характеристики бетона, сегодня большинство специалистов пользуются понятием марки.

Классы определяют буквой B и числом от 3,5 до 60: чем он выше, тем более прочный перед вами состав. Между классами и марками существует прямая связь: например, марке М100 соответствует класс B7,5, марке М200 – B15 и т.д.

Соотношение между классом и марками бетона по прочности

Водонепроницаемость бетона

Под водонепроницаемостью бетона понимают его способность не пропускать воду. Раньше эту характеристику обозначали русской буквой В, теперь используют W, а числовое обозначение рядом с ней может начинаться от 2 и достигать 20, равняясь давлению водяного столба в кгс/см2, при котором цилиндрический образец бетона стандартной высоты не пропускает воду.

Если из бетона возводится фундамент в условиях повышенного уровня грунтовых вод, то имеет смысл выбирать состав с высоким значением водонепроницаемости, в которые добавлены специальные гидрофобные добавки. Кстати, использование такого материала позволит сократить расходы на полноценную гидроизоляцию фундамента.

Кстати, использование такого материала позволит сократить расходы на полноценную гидроизоляцию фундамента.

Самыми высокими показателями водонепроницаемости и водостойкости обладает гидротехнический бетон. Для его производства используют гидрофобный либо пластифицированный портландцемент, песок и щебень более высокого качества, чем для обычных бетонов. Высокие показатели водонепроницаемости достигаются также за счет монтажа с максимальным уплотнением.

Морозостойкость бетона

Морозостойкость бетона обозначится буквой F с числовым значением от 25 до 1000: чем он выше, тем большее количество циклов замораживания и размораживания сможет выдержать бетон, не теряя при этом своих прочностных свойств. Выбор будет зависеть от тех условий, в которых будет эксплуатироваться готовая конструкция, от особенностей климата, количества периодов замораживания и оттаивания в течение холодного периода года.

Для строительства гидротехнических сооружений, аэродромных покрытий и мостовых опор лучше выбирать максимально морозостойкие составы. В частном строительстве для сооружения фундамента подойдет бетон класса F100 или F200. Ориентироваться можно и на плотность: чем ее значение выше, тем более морозостойким будет состав.

В частном строительстве для сооружения фундамента подойдет бетон класса F100 или F200. Ориентироваться можно и на плотность: чем ее значение выше, тем более морозостойким будет состав.

Подвижность бетона

Подвижность бетона (П) говорит о степени его текучести, отчего напрямую зависит удобство работы с составом. Числовой коэффициент выражается в диапазоне от 1 до 5: чем он выше, тем более жидким будет состав. В частном строительстве при обустройстве фундамента используется бетон П2 и П3. Более текучие составы применяются только в тех случаях, когда нужно залить плотно армированную основу, или когда бетон подается с помощью бетононасосов.

С более текучим составом работать, конечно же, удобнее, но в уже готовый бетон нельзя добавлять воду для увеличения подвижности состава. В этом случае марка раствора сразу же понижается, уменьшая итоговую прочность.

Области использования разных марок бетона

Бетон получил повсеместное распространение, используется для создания фундаментов и множества прочих конструкций. В зависимости от цели использования подбирают бетон той или иной марки. Вот основные сферы использования самых распространенных марок бетона:

В зависимости от цели использования подбирают бетон той или иной марки. Вот основные сферы использования самых распространенных марок бетона:

- М100 используют для создания дорожных бордюров и перед заливкой ленточного фундамента;

- М150 подходит для заливки полов, фундамента под забор, а также для организации стоянки для легковых автомобилей;

- М200 используется при реставрации зданий, заливки дорожек, а также для создания отмостков и фундамента легких зданий;

- М250 подходит для создания разных типов фундамента, а также для площадок и дорожек;

- М300 используется для создания фундамента кирпичных домов, тротуарных плит и дорог, подверженных сильным нагрузкам;

- М350 подходит для создания монолитных фундаментов и фундаментов для многоэтажных домов;

- М400 может применяться как для создания фундаментов жилых домов, так и при строительстве мостов и сооружений на воде;

- М450 и М500 подходят для строительства туннелей, канализации, мостов.

Выбор бетона для фундамента

Так как бетон используется при организации абсолютного большинства фундаментов, вопрос его выбора именно для данных целей требует более подробного рассмотрения. Чтобы подобрать необходимую марку, нужно знать вес, который будет возлагаться на конструкцию, условия ее эксплуатации, учитывать тип грунта, уровень грунтовых вод и т.д. Все это должно упоминаться в проектной документации, а для тех, кто ведет строительство самостоятельно, приведем информация о сфере использования разных марок бетона.

Чем меньше нагрузка от возводимой постройки, тем менее прочный бетон понадобится. Если будет строиться каркасный дом, то можно обойтись бетоном М200, для деревянного дома фундамент лучше устраивать из бетона М250. Для двухэтажных деревянных домов, домов из газосиликатных и керамзитобетонных блоков лучше выбрать бетон М300. Если будут использоваться железобетонные стеновые панели или в планах постройка кирпичного дома, то для фундамента используют бетон М350, М400 и выше.

Влияет на выбор марки бетона и тип грунта. Чем почва более пучинистая, тем большие перепады в нагрузке оказываются на фундамент. Так, для глинистых почв лучше не использовать бетон ниже М350, а для песчаных и скальных грунтов подойдет и М200. Если уровень грунтовых вод в месте постройки дома высокий, то лучше выбирать бетон с повышенной водонепроницаемостью: даже если по нагрузкам подходит М250, лучше использовать М350, для которого W почти в два раза выше.

Какой бы марки бетон ни использовался бы, на характеристики готовой конструкции во многом влияет еще и правильность разбавления смеси водой, а также процесс заполнения формы бетоном и равномерность распределения бетона.

Статья написана для сайта remstroiblog.ru.

Марки и классы бетона — показатели прочности

Главными показателями степени качества бетона являются его марка и класс. Именно на них акцентируется внимание покупателя при выборе бетона. Эти два показателя описывают ключевую характеристику бетона — прочность.

Класс бетона обозначается латинской литерой В. Класс описывает величину допустимой нагрузки (сжатия) для бетона. Нагрузка в данном случае измеряется в мегапаскалях (МПа). Класс бетона принимается с принимаемая с гарантированной обеспеченностью (в статистике этот показатель называется доверительной вероятностью) 0,95. Что значит эта цифра? 0,95 описывает 95-процентную надежность класса, то есть не менее чем в 95 случаях из ста бетон будет выдерживать заявленную прочность. В остальных же пяти возможно несоответствие указанному параметру В. То есть, если на упаковке стоит маркировка «В25», это значит, что в 95 случаях из ста этот бетон выдержит давление в 25 мегапаскалей.

То есть, обе характеристики используются для описания прочности бетона. Различие марки бетона и класса бетона в том, что марка — это просто усредненное значение прочности, а класс — прочность с гарантированной обеспеченностью.

Различие марки бетона и класса бетона в том, что марка — это просто усредненное значение прочности, а класс — прочность с гарантированной обеспеченностью.

В соответствии с СТ СЭВ 1406, показатель марки бетона перестали использовать в проектировании. В современной проектной документации требования к бетону указываются только в классах. Но несмотря на то, что любой современный проект содержит информацию о классе бетона, многие строительные организации по старой привычке заказывают бетон в марках.

В таблице соответствия марок и классов бетона приведено соответствие различный марок и классов бетона.

Условия выбора бетона по прочности в зависимости от вида работ

ГОСТом 26633-91 определено соотношение между классом и маркой бетона, указана его граничная прочность в кгс/кв.см. Также необходимо при выборе учесть рекомендации по применению различных классов бетона в строительстве.

- М100 — относится к классу В7,5, его средняя прочность 98 кгс/кв.см. Считается легким видом бетона.

Предназначен для проведения предварительных строительных работ, большие нагрузки выдержать не способен, для несущих конструкций не подходит. Сфера применения: дорожки, отмостки, бордюры, предварительная заливка пола.

Предназначен для проведения предварительных строительных работ, большие нагрузки выдержать не способен, для несущих конструкций не подходит. Сфера применения: дорожки, отмостки, бордюры, предварительная заливка пола. - М150 — относится к классу В10 и В12,5, его средняя прочность 131 кгс/кв.см или 164 кгс/кв.см. По свойствам аналогичен марке М100. Основное отличие — обладает большей прочностью, прослужит на порядок дольше, однако стоимость его выше аналога.

- М200 — относится к классу В15, его средняя прочность 196 кгс/кв.см. Незаменим при заливке ж/б плит перекрытий, обустройстве подпорных стен, подходит для лестничных конструкций, площадок и дорожных покрытий, рассчитанных на невысокие нагрузки.

- М250 — относится к классу В20, его средняя прочность 262 кгс/кв.см. В соответствии со строительными нормами и правилами именно с этой марки бетона разрешается заливать фундаменты для одноэтажных зданий и хозпостроек: гаражи, бани, небольшие склады. По свойствам бетон идентичен марке М200, но характеризуется более высоким показателем прочности и долговечности.

- М300 — относится к классу В22,5, его средняя прочность 294,7 кгс/кв.см. Одна из самых востребованных на строительном рынке марок. Подходит для обустройства монолитных фундаментов, стоянок, площадок и лестничных пролетов в многоэтажных зданиях, а также используется при изготовлении инженерных коммуникаций.

- М350 — относится к классу В25, его средняя прочность 327 кгс/кв.см. Высокая прочность позволяет применять данную марку при заливке фундаментов, строительстве дорог и автомагистралей, различных дорожных элементов. Высокая прочность находит применение в несущих конструкциях с большими нагрузками.

- М400 — относится к классу В30, его средняя прочность 393 кгс/кв.см. Дорогостоящая марка бетона, которая используется в случаях возведения комплексов большой этажности, а также объектов, к которым предъявляются особые требования по надежности, прочности и быстроте схватывания самого бетона. Он незаменим при заливке свай, строительстве заводов, аквапарков, ТРЦ, банковских хранилищ.

Кроме прочностных характеристик при выборе следует также учесть показатели морозостойкости, водонепроницаемости, подвижности массы и т.д. Итоговая стоимость бетона напрямую зависит от всех перечисленных параметров.

Источник: https://beton24.ru/articles/vse-o-betone/marki-i-klassy-betona/

Вконтакте

Google+

Выбор бетона для строительных конструкций

Если коротко, то для следующих строительных конструкций рекомендуют следующие марки бетона:

— подбетонка или подготовка основания для монолитной конструкции — В7,5;

— фундаменты — не ниже В15, но в ряде случаев марка по водонепроницаемости должна быть не ниже W6 (бетон В22,5). Также, согласно еще не принятому приложению Д к СП 28.13330.2012, класс бетона для фундаментов должен быть не ниже В30. Я рекомендую использовать бетон с маркой по водонепроницаемости не ниже W6, что позволит обеспечить долговечность конструкции;

— стены, колонны и другие конструкции расположенные на улице — марка по морозостойкости не ниже F150, а для района с расчетной температурой наружного воздуха ниже -40С — F200.

— внутренние стены, несущие колонны — по расчету, но не ниже В15, для сильно сжатых не ниже В25.

Возможно я не охвачу все нормативы, где может быть прописаны требования к выбору марки бетона, поэтому прошу в комментариях отписаться если есть неточности.

Основными нормируемыми и контролируемыми показателями качества бетона являются:

— класс по прочности на сжатие B;

— класс по прочности на осевое растяжение Bt;

— марка по морозостойкости F;

— марка по водонепроницаемости W;

— марка по средней плотности D.

Класс бетона по прочности на сжатие B

Класс бетона по прочности на сжатие B соответствует значению кубиковой прочности бетона на сжатие в МПа с обеспеченностью 0,95 (нормативная кубиковая прочность) и принимается в пределах от B 0,5 до B 120.

Это основной параметр бетона, который определяет его прочность на сжатие. Например, класс бетона В15 означает, что после 28 дней при температуре застывания 20°С прочность бетона будет 15 МПа.

Таблица 5.2 СП 52-101-2003

| Вид сопротивления | Расчетные значения сопротивления бетона для предельных состояний первой группы Rbи Rbt, МПа, при классе бетона по прочности на сжатие | ||||||||||

| В10 | В15 | В20 | В25 | В30 | В35 | В40 | В45 | В50 | В55 | В60 | |

| Сжатие осевое (призменная прочность) Rb | 6,0 | 8,5 | 11,5 | 14,5 | 17,0 | 19,5 | 22,0 | 25,0 | 27,5 | 30,0 | 33,0 |

| Растяжение осевое Rbt | 0,56 | 0,75 | 0,9 | 1,05 | 1,15 | 1,3 | 1,4 | 1,5 | 1,6 | 1,7 | 1,8 |

Почему прочность замеряют именно через 28 дней? Потому, что бетон набирает прочность всю жизнь, но после 28 дней прирост прочности уже не такой большой. Через одну неделю после заливки прочность бетона может быть 65% от нормативной (зависит от температуры твердения), через 2 недели будет 80%, через 28 дней прочность достигнет 100%, через 100 суток будет 140% от нормативной. При проектировании есть понятие прочности через 28 дней, и оно принимается за 100%.

Через одну неделю после заливки прочность бетона может быть 65% от нормативной (зависит от температуры твердения), через 2 недели будет 80%, через 28 дней прочность достигнет 100%, через 100 суток будет 140% от нормативной. При проектировании есть понятие прочности через 28 дней, и оно принимается за 100%.

Также известна классификация по марке бетона M и цифрами от 50 до 1000. Цифра обозначает предел прочности на сжатие в кг/см². Различие в классе бетона B и марке бетона M заключается в методе определения прочности. Для марки бетона это средняя величина силы сжатия при испытаниях после 28 дней выдержки образца, выраженная в кг/см². Данная прочность обеспечивается в 50% случаях. Класс бетона B гарантирует прочность бетона в 95% случаях. Т.е. прочность бетона варьируется и зависит от многих факторов, не всегда можно добиться нужной прочности и бывают отклонения от проектной прочности. Например, марка бетона М100 обеспечивает прочность бетона после 28 дней в 100 кг/см² в 50% случаев.

В проектной документации бетон обозначается только классом B, но в строительной практике марка бетона всё еще применяется.

Определить класс бетона по марке и наоборот можно по следующей таблице:

| Класс бетона по прочности на сжатие | Средняя прочность бетона данного класса, кгс/см² | Ближайшая марка бетона по прочности на сжатие | Отклонения ближайшей марки бетона от средней прочности бетона этого класса, % |

В3,5 | 45,84 | М50 | +9,1 |

В5 | 65,48 | М75 | +14,5 |

В7,5 | 98,23 | М100 | +1,8 |

В10 | 130,97 | М150 | +14,5 |

163,71 | М150 | -8,4 | |

В15 | 196,45 | М200 | +1,8 |

В20 | 261,94 | М250 | -4,6 |

В22,5 | 294,68 | М300 | +1,8 |

В25 | 327,42 | +6,9 | |

В27,5 | 360,16 | М350 | -2,8 |

В30 | 392,90 | М400 | +1,8 |

В35 | 458,39 | М450 | -1,8 |

В40 | 523,87 | М500 | -4,6 |

Класс бетона по прочности на осевое растяжение Bt соответствует значению прочности бетона на осевое растяжение в МПа с обеспеченностью 0,95 (нормативная прочность бетона) и принимается в пределах от Bt 0,4 до Bt 6.

Допускается принимать иное значение обеспеченности прочности бетона на сжатие и осевое растяжение в соответствии с требованиями нормативных документов для отдельных специальных видов сооружений (например, для массивных гидротехнических сооружений).

Марка бетона по морозостойкости F соответствует минимальному числу циклов попеременного замораживания и оттаивания, выдерживаемых образцом при стандартном испытании, и принимается в пределах от F 15 до F 1000.

Марка бетона по водонепроницаемости W соответствует максимальному значению давления воды (МПа · 10-1), выдерживаемому бетонным образцом при испытании, и принимается в пределах от W 2 до W 20.

Марка по средней плотности D соответствует среднему значению объемной массы бетона в кг/м3 и принимается в пределах от D 200 до D 5000.

Также встречается маркировка бетона по подвижности (П) или указывается осадка конуса. Чем выше число П, тем бетон более жидкий и с ним легче работать.

Для напрягающих бетонов устанавливают марку по самонапряжению.

Подбор марки бетона по прочности

Минимальный класс бетона для конструкций назначается согласно СП 28.13330.2012 и СП 63.13330.2012.

Для любых железобетонных строительных конструкций класс бетона должен быть не ниже В15 (п.6.1.6 СП 63.12220.2012).

Для предварительно напряженных железобетонных конструкций класс бетона по прочности на сжатие следует принимать в зависимости от вида и класса напрягаемой арматуры, но не ниже В20 (п.6.1.6 СП 63.12220.2012).

Железобетонный ростверк из сборного железобетона должен быть выполнен из бетона не ниже кл. В20 (п. 6.8 СП 50-102-2003)

Класс бетона для конструкций назначают согласно прочностному расчету по технико-экономическим соображениям, например, на нижних этажах здания монолитные колонны имеют большую прочность т.к. нагрузка на них выше, на верхних этажах класс бетона уменьшается, что позволяет использовать колонны одного сечения на всех этажах.

Также есть рекомендации СП 28.13330.2012. Согласно постановлению 1521 от 26.12.2014 приложения А и Д СП 28.13330.2012 не входят в обязательный перечень, т.е. рекомендуются, но рекомендую обратить своё внимание на эти приложения т.к., возможно, скоро они будут обязательными для применения. Прежде всего необходимо сделать классификацию конструкцию по среде эксплуатации согласно таблице А.1 СП 28.13330.2012:

Согласно постановлению 1521 от 26.12.2014 приложения А и Д СП 28.13330.2012 не входят в обязательный перечень, т.е. рекомендуются, но рекомендую обратить своё внимание на эти приложения т.к., возможно, скоро они будут обязательными для применения. Прежде всего необходимо сделать классификацию конструкцию по среде эксплуатации согласно таблице А.1 СП 28.13330.2012:

Таблица А.1 — Среды эксплуатации

| Индекс | Среда эксплуатации | Примеры конструкций |

| ||

| ХО | Для бетона без арматуры и закладных деталей: все среды, кроме воздействия замораживания — оттаивания, истирания или химической агрессии.Для железобетона: сухая | Конструкции внутри помещений с сухим режимом эксплуатации |

| ||

| ХС1 | Сухая и постоянно влажная среда | Конструкции помещений в жилых домах, за исключением кухонь, ванных, прачечных.Бетон постоянно под водой |

| ХС2 | Влажная и кратковременно сухая среда | Поверхности бетона, длительно смачиваемые водой. Фундаменты |

| ХС3 | Умеренно влажная среда (влажные помещения, влажный климат) | Конструкции, на которые часто или постоянно воздействует наружный воздух без увлажнения атмосферными осадками. Конструкции под навесом. Конструкции внутри помещений с высокой влажностью (общественные кухни, ванные, прачечные, крытые бассейны, помещения для скота) |

| ХС4 | Переменное увлажнение и высушивание | Наружные конструкции, подвергающиеся действию дождя |

| ||

| В случае, когда бетон, содержащий стальную арматуру или закладные детали, подвергается действию хлоридов, включая соли, применяемые как антиобледенители, агрессивная среда классифицируется по следующим показателям: | ||

| XD1 | Среда с умеренной влажностью | Конструкции, подвергающиеся воздействию аэрозоля солей хлоридов |

| XD2 | Влажный и редко сухой режим эксплуатации | Плавательные бассейны. Конструкции, подвергающиеся воздействию промышленных сточных вод, содержащих хлориды |

| XD3 | Переменное увлажнение и высушивание | Конструкции мостов, подвергающиеся обрызгиванию растворами противогололедных реагентов. Покрытие дорог. Перекрытия парковок |

| ||

| В случае, когда бетон, содержащий стальную арматуру или закладные детали, подвергается действию хлоридов из морской воды или аэрозолей морской воды, агрессивная среда классифицируется по следующим показателям: | ||

| XS1 | Воздействие аэрозолей, но без прямого контакта с морской водой | Береговые сооружения |

| XS2 | Под водой | Подводные части морских сооружений |

| XS3 | Зона прилива и отлива, обрызгивания | Части морских сооружений в зоне переменного уровня воды |

| Примечание — Для морской воды с различным содержанием хлоридов требования к бетону указаны в таблице Г.1 | ||

| ||

| При действии на насыщенный водой бетон переменного замораживания и оттаивания агрессивная среда классифицируется по следующим признакам: | ||

| XF1 | Умеренное водонасыщение без антиобледенителей | Вертикальные поверхности зданий и сооружений при действии дождя и мороза |

| XF2 | Умеренное водонасыщение с антиобледенителями | Вертикальные поверхности зданий и сооружений, подвергающиеся обрызгиванию растворами антиобледенителей и замораживанию |

| XF3 | Сильное водонасыщение без антиобледенителей | Сооружения при действии дождей и мороза |

| XF4 | Сильное водонасыщение растворами солей антиобледенителей или морской водой | Дорожные покрытия, обрабатываемые противогололедными реагентами. Горизонтальные поверхности мостов, ступени наружных лестниц и др. Зона переменного уровня для морских сооружений при действии мороза |

| ||

| При действии химических агентов из почвы, подземных вод, коррозионная среда классифицируется по следующим признакам: | ||

| ХА1 | Незначительное содержание агрессивных агентов — слабая степень агрессивности среды по таблицам В.1 — В.7, Г.2 | Конструкции в подземных водах |

| ХА2 | Умеренное содержание агрессивных агентов — средняя степень агрессивности среды по таблицам В.1 — В.7, Г.2 | Конструкции, находящиеся в контакте с морской водой. Конструкции в агрессивных грунтах |

| ХА3 | Высокое содержание агрессивных агентов — сильная степень агрессивности среды по таблицам В.1 — В.7, Г.2 | Промышленные водоочистные сооружения с химическими агрессивными стоками. Кормушки в животноводстве. Градирни с системами газоочистки |

| ||

| В зависимости от влажности среда классифицируется по следующим признакам: | ||

| WO | Бетон находится в сухой среде | Конструкции внутри сухих помещений. Конструкции в наружном воздухе вне действия осадков, поверхностных вод и грунтовой влаги |

| WF | Бетон часто или длительно увлажняется | Наружные конструкции, не защищенные от воздействия осадков, поверхностных вод и грунтовой влаги.Конструкции во влажных помещениях, например, бассейнах, прачечных и других помещениях с относительной влажностью преимущественноболее 80 %.Конструкции, часто подвергающиеся действию конденсата, например, трубы, станции теплообменников, фильтровальные камеры,животноводческие помещения.Массивные конструкции, минимальный размер которых превосходит 0,8 м, независимо от доступа влаги |

| WA | Бетон, на который помимо воздействий среды WF действуют часто или длительно щелочи, поступающие извне | Конструкции, подвергающиеся воздействию морской воды.Конструкции, на которые воздействуют противогололедные соли без дополнительного динамического воздействия (например, зона обрызгивания).Конструкции промышленных и сельскохозяйственных зданий (например, шламонакопители), подвергающиеся воздействию щелочных солей |

| WS | Бетон с высокими динамическими нагрузками и прямым воздействием щелочей | Конструкции, подвергающиеся воздействию противогололедных солей и дополнительно высоким динамическим нагрузкам (например, бетон дорожных покрытий) |

| Примечание — Агрессивное воздействие должно быть дополнительно изучено в случае:действия химических агентов, не указанных в таблицах Б.2, Б.4, В.3;высокой скорости (более 1 м/с) течения воды, содержащей химические агенты по таблицам В.3, В.4, В.5. | ||

В зависимости от выбранной среды эксплуатации назначаем класс бетона для конструкции по таблице Д.1 СП 28.13330.2012.

Таблица Д.1 — Требования к бетонам в зависимости от классов сред эксплуатации

| Требования к бетонам | Классы сред эксплуатации | |||||||||||||||||

| Неагрессивная среда | Карбонизация | Хлоридная коррозия | Замораживание — оттаивание1) | Химическая коррозия | ||||||||||||||

| Морская вода | Прочие хлоридные воздействия | |||||||||||||||||

| Индексы сред эксплуатации | ||||||||||||||||||

| ХО | ХС1 | ХС2 | ХС3 | ХС4 | XS1 | XS2 | XS3 | XD1 | XD2 | XD3 | XF1 | XF2 | XF3 | XF4 | ХА1 | ХА2 | ХА3 | |

| Минимальный класс по прочности В | 15 | 25 | 30 | 37 | 37 | 37 | 45 | 45 | 37 | 45 | 45 | 37 | 37 | 37 | 37 | 37 | 37 | 45 |

| Минимальный расход цемента, кг/м3 | — | 260 | 280 | 280 | 300 | 300 | 320 | 340 | 300 | 300 | 320 | 300 | 300 | 320 | 340 | 300 | 320 | 360 |

| Минимальное воздухо-содержание, % | — | — | — | — | — | — | — | — | — | — | — | — | 4,0 | 4,0 | 4,0 | — | — | — |

| Прочие требования | — | — | — | — | — | — | — | — | — | — | — | Заполнитель с необходимой морозостойкостью | Сульфатостойкий цемент2) | |||||

| Приведенные в колонках требования назначаются совместно с требованиями, указанными в следующих таблицах | — | Д.2, Ж.5 | Г.1, Д.2 | Г.1, Д.2 | Ж.1 | В.1 — В.5, Д.2 | ||||||||||||

| 1) Для эксплуатации в условиях попеременного замораживания — оттаивания бетон должен быть испытан на морозостойкость.2) Когда содержание соответствует ХА2 и ХА3, целесообразно применение сульфатостойкого цемента.3) Значения величин в данной таблице относятся к бетону на цементе класса СЕМ 1 по ГОСТ 30515 и заполнителе с максимальной крупностью 20 — 30 мм. | ||||||||||||||||||

Если посмотреть на эти требования, то для фундамента нужно принимать бетон минимум В30 (среда XC2). Однако пока это рекомендуемые требования, которые в перспективе станут обязательными (или не станут, кто его знает?)

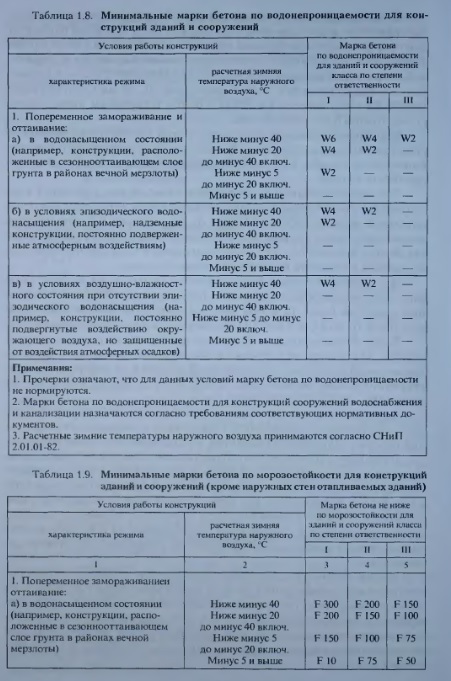

Подбор марки бетона по водонепроницаемости

Марки бетона по водонепроницаемости подбирается согласно таблицам В.1-В.8 СП 28.13330.2012 в зависимости от степени агрессивности среды. Данные по агрессивности грунтов указываются в инженерно-геологических изысканиях и там же обычно пишут рекомендуемую марку по водонепроницаемости.

Для свай и необходимо применять бетон марки по водонепроницаемости не ниже W6 (п.15.3.25 СП 50-102-2003). Такую марку имеет бетон В22,5, поэтому нужно это учитывать при подборе класса бетона.

Для надземных конструкций, подвергаемых атмосферным воздействиям при расчетной отрицательной температуре наружного воздуха выше минус 40 °С, а также для наружных стен отапливаемых зданий марку бетона по водонепроницаемости не нормируют (п.6.1.9 СП 63.13330.2012).

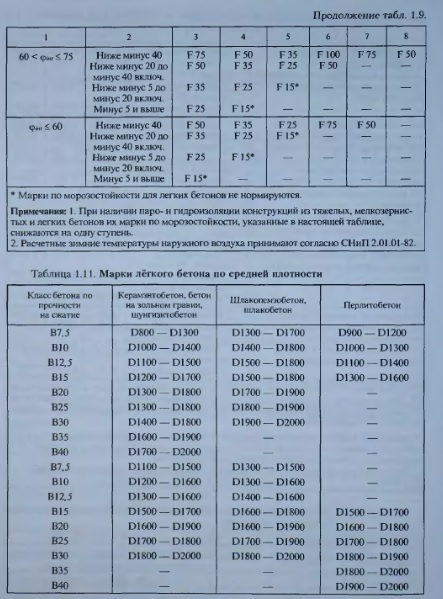

Подбор марки бетона по морозостойкости

Подбор марки бетона по морозостойкости производится согласно таблицам Ж.1, Ж.2 СП 28.13330.2012 в зависимости от расчётной температуры наружного воздуха.

Таблица Ж.1 — Требования к бетону конструкций, работающих в условиях знакопеременных температур

Таблица Ж.2 — Требования к морозостойкости бетона стеновых конструкций

| Условия работы конструкций | Минимальная марка бетона по морозостойкости наружных стен отапливаемых зданий из бетонов | ||

| Относительная влажность внутреннего воздуха помещения jint, % | Расчетная зимняя температура наружного воздуха, °C | легкого, ячеистого, поризованного | тяжелого и мелкозернистого |

| jint > 75 | Ниже -40 | F100 | F200 |

| Ниже -20 до -40 включ. | F75 | F100 | |

| Ниже -5 до -20 включ. | F50 | F70 | |

| — 5 и выше | F35 | F50 | |

| 60 < jint £ 75 | Ниже -40 | F75 | F100 |

| Ниже -20 до -40 включ. | F50 | F50 | |

| Ниже -5 до -20 включ. | F35 | — | |

| — 5 и выше | F25 | — | |

| jint £ 60 | Ниже -40 | F50 | F75 |

| Ниже -20 до -40 включ. | F35 | — | |

| Ниже -5 до -20 включ. | F25 | — | |

| — 5 и выше | F15* | — | |

| * Для легких бетонов марка по морозостойкости не нормируется. Примечания 1. При наличии паро- и гидроизоляции конструкций марки бетонов по морозостойкости, указанные в настоящей таблице, могут быть снижены на один уровень. 2. Расчетная зимняя температура наружного воздуха принимается согласно СП 131.13330 как температура наиболее холодной пятидневки. 3. Марка ячеистого бетона по морозостойкости устанавливается по ГОСТ 25485. | |||

Расчетная зимняя температура наружного воздуха для расчета железобетонных конструкций принимается по средней температуре воздуха наиболее холодной пятидневки с обеспеченностью 0,98 в зависимости от района строительства согласно СП 131.13330.2012.

В грунтах с положительной температурой, ниже уровня промерзания на 0,5 м, морозостойкость не нормируется (СП 8.16 СП 24.13330.2011)

Например, для Москвы температура наиболее холодной пятидневки с обеспеченностью 0,98 равна минус 29 °С. Тогда марка бетона по морозостойкости равна F150 (Характеристика режима — Возможное эпизодическое воздействие температуры ниже 0 °C а) в водонасыщенном состоянии, например, конструкции, находящиеся в грунте или под водой).

Защитный слой бетона

Чтобы арматура не оголилась со временем существуют требования по минимальной толщине слоя бетона для защиты арматуры. Согласно пособию по проектированию бетонных и железобетонных конструкций из тяжелого бетона без предварительного напряжения арматуры СП 52-101-2003 минимальная толщина защитного слоя определяется по таблице 5.1 Пособия к СП 52-101-2003:

Таблица 5.1 Пособия к СП 52-101-2003

| № п/п | Условия эксплуатации конструкций здания | Толщина защитного слоя бетона, мм, не менее |

| 1. | В закрытых помещениях при нормальной и пониженной влажности | 20 |

| 2. | В закрытых помещениях при повышенной влажности (при отсутствии дополнительных защитных мероприятий) | 25 |

| 3. | На открытом воздухе (при отсутствии дополнительных защитных мероприятий) | 30 |

| 4. | В грунте (при отсутствии дополнительных защитных мероприятий), в фундаментах при наличии бетонной подготовки | 40 |

| 5. | В монолитных фундаментах при отсутствии бетонной подготовки | 70 |

Для сборных железобетонных элементов толщину защитного слоя можно уменьшить на 5 мм от данных таблицы 8.1 СП 52-101-2003 (п.8.3.2).

Для буронабивных свай защитный слой бетона составляет не менее 50 мм (п. 8.16 СП 24.13330.2011), для буронабивных свай фундаментов мостов 100 мм.

Для буронабивных свай, используемых как защитные ограждения, защитный слой бетона принимается 80-100 мм (п. 5.2.12 Методического пособия по устройству ограждений из буронабивных свай).

Также во всех случаях толщина защитного слоя не может быть меньше толщины арматуры.

Защитный слой бетона считается от наружной поверхности до поверхности арматуры (не до оси арматуры).

Защитный слой бетона обычно обеспечивается использованием фиксаторов:

Расчетные значения сопротивления бетона

СП 63.13330.2012 Бетонные и железобетонные конструкции. Основные положения

Расчетные значения сопротивления бетона осевому сжатию Rb определяют по формуле 6.1 СП 63.13330.2012:

Расчетные значения сопротивления бетона осевому растяжению Rbtопределяют по формуле 6.2 СП 63.13330.2012:

Значения коэффициента надежности по бетону при сжатии γbпринимают равными:

для расчета по предельным состояниям первой группы:

1,3 — для тяжелого, мелкозернистого, напрягающего и легкого бетонов;

1,5 — для ячеистого бетона;

для расчета по предельным состояниям второй группы: 1,0.

Значения коэффициента надежности по бетону при растяжении γbtпринимают равными:

для расчета по предельным состояниям первой группы при назначении класса бетона по прочности на сжатие:

1,5 — для тяжелого, мелкозернистого, напрягающего и легкого бетонов;

2,3 — для ячеистого бетона;

для расчета по предельным состояниям первой группы при назначении класса бетона по прочности на растяжение:

1,3 — для тяжелого, мелкозернистого, напрягающего и легкого бетонов;

для расчета по предельным состояниям второй группы: 1,0.

(п. 6.1.11 СП 63.13330.2012)

В необходимых случаях расчетные значения прочностных характеристик бетона умножают на следующие коэффициенты условий работы γbt, учитывающие особенности работы бетона в конструкции (характер нагрузки, условия окружающей среды и т.д.):

а) γb1 — для бетонных и железобетонных конструкций, вводимый к расчетным значениям сопротивлений Rbи Rbtи учитывающий влияние длительности действия статической нагрузки:

γb1 = 1,0 при непродолжительном (кратковременном) действии нагрузки;

γb1 = 0,9 при продолжительном (длительном) действии нагрузки. Для ячеистых и поризованных бетонов γb1 = 0,85;

б) γb2 — для бетонных конструкций, вводимый к расчетным значениям сопротивления Rbи учитывающий характер разрушения таких конструкций, γb2 = 0,9;

в) γb3 — для бетонных и железобетонных конструкций, бетонируемых в вертикальном положении при высоте слоя бетонирования свыше 1,5 м, вводимый к расчетному значению сопротивления бетона Rb, γb3 = 0,85;

г) γb4 — для ячеистых бетонов, вводимый к расчетному значению сопротивления бетона Rb:

γb4 = 1,00 — при влажности ячеистого бетона 10 % и менее;

γb4 = 0,85 — при влажности ячеистого бетона более 25 %;

по интерполяции — при влажности ячеистого бетона свыше 10 % и менее 25 %.

Влияние попеременного замораживания и оттаивания, а также отрицательных температур, учитывают коэффициентом условий работы бетона γb5 £ 1,0. Для надземных конструкций, подвергаемых атмосферным воздействиям окружающей среды при расчетной температуре наружного воздуха в холодный период минус 40 °С и выше, принимают коэффициент γb5 = 1,0. В остальных случаях значения коэффициента принимают в зависимости от назначения конструкции и условий окружающей среды согласно специальным указаниям.

(п. 6.1.12 СП 63.13330.2012)

Для свайных фундаментов согласно СП 24.13330.2011 Свайные фундаменты, п. 7.1.9

7.1.9 При расчете набивных, буровых свай и баретт (кроме свай-столбов и буроопускных свай) по прочности материала расчетное сопротивление бетона следует принимать с понижающим коэффициентом условий работы γcb = 0,85, учитывающим бетонирование в узком пространстве скважин и обсадных труб, и дополнительного понижающего коэффициента γ’cb, учитывающего влияние способа производства свайных работ:

а) в глинистых грунтах, если возможны бурение скважин и бетонирование их насухо без крепления стенок при положении уровня подземных вод в период строительства ниже пяты свай, γ’cb = 1,0;

б) в грунтах, бурение скважин и бетонирование в которых производят насухо с применением извлекаемых обсадных труб или полых шнеков, γ’cb = 0,9;

в) в грунтах, бурение скважин и бетонирование в которых осуществляют при наличии в них воды с применением извлекаемых обсадных труб или полых шнеков, γ’cb = 0,8;

г) в грунтах, бурение скважин и бетонирование в которых выполняют под глинистым раствором или под избыточным давлением воды (без обсадных труб), γ’cb = 0,7.

Параметры для расчета железобетонных конструкций:

Параметры для расчета железобетонных конструкций приведены в СП 63.13330.2012:

Таблица 6.7

| Вид | Бетон | Нормативные сопротивления бетона Rb,n, Rbt,n, МПа, и расчетные сопротивления бетона для предельных состояний второй группы Rb,serи Rbt,ser, МПа, при классе бетона по прочности на сжатие | |||||||||||||||||||||

| В1,5 | В2 | В2,5 | В3,5 | В5 | В7,5 | В10 | В12,5 | В15 | В20 | В25 | В30 | В35 | В40 | В45 | В50 | В55 | В60 | В70 | В80 | В90 | В100 | ||

| Сжатие осевое (призменная прочность) Rb,n, Rb,ser | Тяжелый, мелкозернистый и напрягающий | — | — | — | 2,7 | 3,5 | 5,5 | 7,5 | 9,5 | 11 | 15 | 18,5 | 22 | 25,5 | 29 | 32 | 36 | 39,5 | 43 | 50 | 57 | 64 | 71 |

| Легкий | — | — | 1,9 | 2,7 | 3,5 | 5,5 | 7,5 | 9,5 | 11 | 15 | 18,5 | 22 | 25,5 | 29 | — | — | — | — | — | — | — | — | |

| Ячеистый | 1,4 | 1,9 | 2,4 | 3,3 | 4,6 | 6,9 | 9,0 | 10,5 | 11,5 | — | — | — | — | — | — | — | — | — | — | — | — | — | |

| Растяжение осевое Rbt,n и Rbt,ser | Тяжелый, мелкозернистый и напрягающий | — | — | — | 0,39 | 0,55 | 0,70 | 0,85 | 1,00 | 1,10 | 1,35 | 1,55 | 1,75 | 1,95 | 2,10 | 2,25 | 2,45 | 2,60 | 2,75 | 3,00 | 3,30 | 3,60 | 3,80 |

| Легкий | — | — | 0,29 | 0,39 | 0,55 | 0,70 | 0,85 | 1,00 | 1,10 | 1,35 | 1,55 | 1,75 | 1,95 | 2,10 | — | — | — | — | — | — | — | — | |

| Ячеистый | 0,22 | 0,26 | 0,31 | 0,41 | 0,55 | 0,63 | 0,89 | 1,00 | 1,05 | — | — | — | — | — | — | — | — | — | — | — | — | — | |

| Примечания 1 Значения сопротивлений приведены для ячеистого бетона средней влажностью 10 %. 2 Для мелкозернистого бетона на песке с модулем крупности 2,0 и менее, а также для легкого бетона на мелком пористом заполнителе значения расчетных сопротивлений Rbt,n, Rbt,serследует принимать с умножением на коэффициент 0,8. 3 Для поризованного бетона, а также для керамзитоперлитобетона на вспученном перлитовом песке значения расчетных сопротивлений Rbt,n, Rbt,serследует принимать как для легкого бетона с умножением на коэффициент 0,7. 4 Для напрягающего бетона значения Rbt,n, Rbt,serследует принимать с умножением на коэффициент 1,2. | |||||||||||||||||||||||

Таблица 6.8

| Вид | Бетон | Расчетные сопротивления бетона Rb, Rbt, МПа, для предельных состояний первой группы при классе бетона по прочности на сжатие | |||||||||||||||||||||

| В1,5 | В2 | В2,5 | В3,5 | В5 | В7,5 | В10 | В12,5 | В15 | В20 | В25 | в30 | B35 | В40 | В45 | В50 | В55 | В60 | В70 | В80 | В90 | В100 | ||

| Сжатие осевое (призменная прочность) | Тяжелый, мелкозернистый и напрягающий | — | — | — | 2,1 | 2,8 | 4,5 | 6,0 | 7,5 | 8,5 | 11,5 | 14,5 | 17,0 | 19,5 | 22,0 | 25,0 | 27,5 | 30,0 | 33,0 | 37,0 | 41,0 | 44,0 | 47,5 |

| Легкий | — | — | 1,5 | 2,1 | 2,8 | 4,5 | 6,0 | 7,5 | 8,5 | 11,5 | 14,5 | 17,0 | 19,5 | 22,0 | — | — | — | — | — | — | — | — | |

| Ячеистый | 0,95 | 1,3 | 1,6 | 2,2 | 3,1 | 4,6 | 6,0 | 7,0 | 7,7 | — | — | — | — | — | — | — | — | — | — | — | — | — | |

| Растяжение осевое | Тяжелый, мелкозернистый и напрягающий | — | — | — | 0,26 | 0,37 | 0,48 | 0,56 | 0,66 | 0,75 | 0,90 | 1,05 | 1,15 | 1,30 | 1,40 | 1,50 | 1,60 | 1,70 | 1,80 | 1,90 | 2,10 | 2,15 | 2,20 |

| Легкий | — | — | 0,20 | 0,26 | 0,37 | 0,48 | 0,56 | 0,66 | 0,75 | 0,90 | 1,05 | 1,15 | 1,30 | 1,40 | — | — | — | — | — | — | — | — | |

| Ячеистый | 0,09 | 0,12 | 0,14 | 0,18 | 0,24 | 0,28 | 0,39 | 0,44 | 0,46 | — | — | — | — | — | — | — | — | — | — | — | — | — | |

Таблица 6.11

| Бетон | Значения начального модуля упругости бетона при сжатии и растяжении Eb, МПа × 10-3, при классе бетона по прочности на сжатие | |||||||||||||||||||||

| В1,5 | В2 | В2,5 | В3,5 | В5 | В7,5 | в10 | В12,5 | B15 | B20 | B25 | в30 | В35 | В40 | В45 | В50 | В55 | В60 | В70 | В80 | В90 | В100 | |

| Тяжелый | — | — | — | 9,5 | 13,0 | 16,0 | 19,0 | 21,5 | 24,0 | 27,5 | 30,0 | 32,5 | 34,5 | 36,0 | 37,0 | 38,0 | 39,0 | 39,5 | 41,0 | 42,0 | 42,5 | 43 |

| Мелкозернистый групп: | ||||||||||||||||||||||

| А — естественного твердения | — | — | — | 7,0 | 10 | 13,5 | 15,5 | 17,5 | 19,5 | 22,0 | 24,0 | 26,0 | 27,5 | 28,5 | — | — | — | — | — | — | — | — |

| Б — автоклавного твердения | — | — | — | — | — | — | — | — | 16,5 | 18,0 | 19,5 | 21,0 | 22,0 | 23,0 | 23,5 | 24,0 | 24,5 | 25,0 | — | — | — | — |

| Легкий и порисованный марки по средней плотности: | ||||||||||||||||||||||

| D800 | — | — | 4,0 | 4,5 | 5,0 | 5,5 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| D1000 | — | — | 5,0 | 5,5 | 6,3 | 7,2 | 8,0 | 8,4 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| D1200 | — | — | 6,0 | 6,7 | 7,6 | 8,7 | 9,5 | 10,0 | 10,5 | — | — | — | — | — | — | — | — | — | — | — | — | — |

| D1400 | — | — | 7,0 | 7,8 | 8,8 | 10,0 | 11,0 | 11,7 | 12,5 | 13,5 | 14,5 | 15,5 | — | — | — | — | — | — | — | — | — | — |

| D1600 | — | — | — | 9,0 | 10,0 | 11,5 | 12,5 | 13,2 | 14,0 | 15,5 | 16,5 | 17,5 | 18,0 | — | — | — | — | — | — | — | — | — |

| D1800 | — | — | — | — | 11,2 | 13,0 | 14,0 | 14,7 | 15,5 | 17,0 | 18,5 | 19,5 | 20,5 | 21,0 | — | — | — | — | — | — | — | — |

| D2000 | — | — | — | — | — | 14,5 | 16,0 | 17,0 | 18,0 | 19,5 | 21,0 | 22,0 | 23,0 | 23,5 | — | — | — | — | — | — | — | — |

| Ячеистый автоклавного твердения марки по средней плотности: | ||||||||||||||||||||||

| D500 | 1,4 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| D600 | 1,7 | 1,8 | 2,1 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| D700 | 1,9 | 2,2 | 2,5 | 2,9 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| D800 | — | — | 2,9 | 3,4 | 4,0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| D900 | — | — | — | 3,8 | 4,5 | 5,5 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| D1000 | — | — | — | — | 5,0 | 6,0 | 7,0 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| D1100 | — | — | — | — | — | 6,8 | 7,9 | 8,3 | 8,6 | — | — | — | — | — | — | — | — | — | — | — | — | — |

| D1200 | — | — | — | — | — | — | 8,4 | 8,8 | 9,3 | — | — | — | — | — | — | — | — | — | — | — | — | — |

| Примечания 1 Для мелкозернистого бетона группы А, подвергнутого тепловой обработке или при атмосферном давлении, значения начальных модулей упругости бетона следует принимать с коэффициентом 0,89. 2 Для легкого, ячеистого и поризованного бетонов при промежуточных значениях плотности бетона начальные модули упругости принимают по линейной интерполяции. 3 Для ячеистого бетона неавтоклавного твердения значения Еbпринимают как для бетона автоклавного твердения с умножением на коэффициент 0,8. 4 Для напрягающего бетона значения Еb принимают как для тяжелого бетона с умножением на коэффициент α = 0,56 + 0,006 В. | ||||||||||||||||||||||

С этой таблицей нужно быть внимательнее – данные даны не в 10-3 МПа, а в МПа х 10-3, т.е. в ГПа или 1000 МПа. Например, модуль упругости для бетона В25 равен 30 ГПа = 30*1000 МПа. Не знаю зачем составители данной таблицы так намудрили, но новички ловятся на этом.

Обозначение бетона на чертежах

В спецификации бетон маркируется согласно ГОСТ 26633-2012. Например: Бетон В25 F200 W8 означает, что бетон принят по прочности класса B25, по морозостойкости марки 200, по водонепроницаемости W8.

На разрезах и сечениях бетон обозначается штриховкой согласно ГОСТ 2.306-68, но там нет штриховки железобетона. Тем не менее в строительных чертежах применяют штриховку согласно ГОСТ Р 21.1207-97 (стандарт отменен, но тем не менее штриховки используют эти).

Литература:

- СП 52-101-2003 Бетонные и железобетонные конструкции без предварительного напряжения арматуры (pdf);

- Пособие к СП 52-101-2003 Пособие по проектированию бетонных и железобетонных конструкций из тяжелого бетона без предварительного напряжения арматуры (pdf)

- СП 63.13330.2012 (Актуализированная редакция СНиП 52-01-2003) Бетонные и железобетонные конструкции. Основные положения (pdf);

- СП 24.13330.2011 (Актуализированная редакция СНиП 2.02.03-85) Свайные фундаменты (pdf);

- СП 28.13330.2012 (Актуализированная редакция СНиП 2.03.11-85) Защита строительных конструкций от коррозии (pdf);

- СП 52-105-2009 Железобетонные конструкции в холодном климате и на вечномерзлых грунтах (pdf).

Классы и марки бетона по прочности

Главным показателем, по которому определяются класс и марка бетона, выступает предел прочности на сжатие. Причем гарантированную прочность с допустимой погрешностью в 13,5% (так называемым коэффициентом вариации) отражает класс материала, марка необходима для указания среднего значения прочности.

Согласно СНиП 2.03.01-84 первый показатель измеряется в мегапаскалях (Мпа) и обозначается буквой латинского алфавита «B». Например, обозначение «В25» говорит, что материал в 95% случаев выдерживает давление в 25Мпа. Полный диапазон В – от 3,5 до 80, при этом к основному диапазону относят значения B 7.5-B40. Прочность бетона задается маркой «М» и цифрами в пределах 50-1000, отражающими усредненный предел прочности на сжатие (измеряется в кгс/см²). В основной диапазон входят составы М100-М500.

От чего зависит класс бетона

- содержание цемента. Чем выше содержание цемента в смеси, те выше прочность конечного изделия;

- активность цемента. Из цементов повышенной прочности производятся более надежные конструкции.

- водоцементное соотношение. С уменьшением отношения В/Ц растет прочность. Объясняется это структурой состава: избыточная вода способствует образованию излишних пор в бетоне, ухудшающих его технические характеристики.

- качество заполнителей. Снижению прочности состава способствует использование мелкозернистых наполнителей, мелких пылевых фракций, глины, органических примесей.

- степень уплотнения бетонной массы и качество ее перемешивания. Повысить эксплуатационные характеристики состава можно с помощью турбо- и вибросмешивания и уплотнения смеси.

Таблица соотношения классов и марок бетона

При повышении марки прочности бетона при сжатии растет предел прочности при растяжении, но увеличение сопротивления растяжению становится менее значительным в области высокопрочных типов. Прочность материала при растяжении — 1:10 – 1:17 к предельной прочности при сжатии, при этом предел прочности при изгибе равняется 1:6 – 1:10.

Максимально допустимый порог прочности состава для каждой марки индивидуален.

Составы с более высокими показателями М обладают самым низким показателем критической прочности. Достигаются критические показатели в первый сутки после заливки смеси.

Контрольные пробы

Прочность на сжатие проверяется в лабораториях по изготовленным образцам согласно требованиям ГОСТ. Однако проверить соответствие марки можно самостоятельно на стройплощадке.

Для этого нужно:

- приготовить деревянные формы с размерами внутренних граней 100х100х100 мм;

- взять пробу бетонной смеси с лотка миксера и отлить несколько кубиков в приготовленные заранее формы;

- уплотнить состав, проштыковав его в нескольких местах либо по стукав по форме молотком. Данная мера позволяет устранить пузырьки воздуха, образовавшиеся в смеси;

- выдержать полученные кубики при влажности 90% и температуре +20°С, исключая прямое воздействие лучей солнца;

- через 28 дней передать пробы бетона на лабораторию на экспертизу. Можно передать некоторые образцы на промежуточных стадиях затвердевания (на 3-ем, 7-ом и 14-ом дне) для проведения предварительной экспертизы.

Проведение этих мероприятия позволит определить соответствие марки и класса бетона, который привезли на стройплощадку, тому, что вы заказывали.

определение и испытание бетона, марки по прочности

Прочность бетона – одна из важнейших характеристик этого строительного материала. Бетон лучше всего сопротивляется усилиям на сжатие. Поэтому проектирование осуществляется таким образом, чтобы на конструкцию действовали в основном силы сжатия. Если конструкция будет испытывать усилия на растяжение и изгиб, то при расчете проекта учитывают прочность на растягивающие усилия и растяжение при изгибе.

Характеристики прочности бетона

Порочность бетона на сжатие характеризуют марка или класс прочности, которые определяются в стандартном варианте в возрасте 28 суток. В зависимости от эксплуатационных особенностей строительной конструкции, момент определения прочности материала на сжатие может устанавливаться индивидуально. Это могут быть 3,7, 60, 90, 180 суток.

Определение! Класс прочности характеризует гарантированную прочность строительного материала, выраженную в МПа, с обеспеченностью 95%. Маркой называют нормируемое значение средней прочности бетона. Единица измерения – кгс/см2.

В проекте на строительную конструкцию пользуются понятием класса прочности и только в особых случаях – марки.

Таблица зависимости между классами и марками бетонов

|

Класс |

Марка |

Класс |

Марка |

|

В3,5 |

М50 |

В25-В27,5 |

М350 |

|

В5 |

М75 |

В30 |

М400 |

|

В7,5 |

М100 |

В35 |

М450 |

|

В10-В12,5 |

М150 |

В40 |

М500 |

|

В15 |

М200 |

В45 |

М600 |

|

В20 |

М250 |

В50-В55 |

М700 |

|

В22,5 |

М300 |

В60 |

М800 |

Технологические факторы, влияющие на прочность бетона

Прочность бетона зависит от ряда факторов, среди которых:

- Активность цемента. Между прочностными характеристиками бетонного продукта и активностью вяжущего существует линейная зависимость. Чем выше активность, тем лучше прочностные показатели.

- Количество вяжущего. Повышение содержания вяжущего положительно влияет на прочностные характеристики только до определенного процентного содержания. Выше – прочностные показатели растут незначительно, а другие технические параметры ухудшаются – растут усадка и ползучесть.

- Водоцементное соотношение. Оптимальная величина определяется необходимой маркой удобоукладываемости. Обычно в смеси содержится 40-70% воды. Превышение оптимального количества жидкости инициирует образование пор, снижающих прочность конечного продукта.

- Гранулометрический и минералогический состав заполнителей. На прочность бетонного продукта отрицательно влияют: неоптимальный состав мелкого и крупного заполнителей, наличие в них пылевидных и глинистых частиц.

- Качество воды. Вода, используемая для затворения смеси, берется из водопровода питьевого назначения или проверяется в лаборатории на присутствие в ней примесей, отрицательно влияющих на качество конечного продукта.

- Вибрирование бетонной смеси при укладке. При вибрировании из смеси выходит лишний воздух, снижающий прочностные характеристики. Однако излишнее вибрирование приводит к расслаиванию смеси.

- Соблюдение оптимальных условий твердения.

Способы определения прочности

ГОСТ 10180-2012 регламентирует правила подготовки образцов и проведения испытаний прочности на сжатие в лабораторных условиях

В соответствии со стандартом образцами могут быть:

- куб с длиной ребра 100, 150, 200, 250, 300 мм;

- цилиндр с диаметром основания 100, 150, 200, 250, 300 мм, высотой не менее диаметра основания.

Образцы изготавливают с соблюдением условий, соответствующих реальным условиям твердения смеси. Твердение продукта может происходить в нормальных условиях или с использованием тепловой обработки. Испытания проводят на испытательной машине-прессе. Образец нагружают со стабильной скоростью нарастания усилия до его разрушения.

Существуют неразрушающие способы контроля прочности бетона, позволяющие контролировать этот параметр в уже готовой конструкции:

- Механические. Эти испытательные технологии основаны на показаниях приборов. Основные методы – упругий отскок, ударный импульс, отрыв, скалывание, отрыв со скалыванием.

- Ультразвуковой. Основой этого способа является зависимость скорости прохождения ультразвуковых волн через материал от его прочностных характеристик. Технология востребована для определения прочностных характеристик длинномерных строительных конструкций – ригелей, колонн, балок.

Области применения бетона различных классов прочности

- В7,5. Такие бетоны содержат малое количество вяжущего и относятся к категории «тощих». Применяются в основном при проведении подготовительных строительных работ. С их помощью изготавливают подбетонки, на которых устраивается железобетонный фундамент. Такой подготовительный бетонный слой не допускает протекания цементного молочка из фундаментной бетонной смеси в грунт.

- В10-В12,5. Такие материалы также обладают невысокой прочностью. Применяются для устройства подбетонного слоя, тонкослойных стяжек, фундаментов легких строительных конструкций.

- В15-В20. Бетонные смеси этих классов прочности востребованы в малоэтажном индивидуальном строительстве при возведении небольших строений, для устройства внутренних перегородок, лестничных маршей.

- В22,5. Широко востребованы в малоэтажном жилом и промышленном строительстве, при производстве ЖБИ.

- В25-В22,7. Применяются при сооружении высоконагружаемых строительных конструкций – несущих балок, плит, колонн в многоэтажных зданиях.

- В30 и выше. Такие бетоны, обладающие высокой прочностью, применяют в промышленном строительстве и для сооружения объектов высокой опасности и ответственности. Из-за высокой схватываемости применяются с добавками, регулирующими скорость твердения смеси.

Соотношение между классом и марками бетона по прочности

Классы и марки товарного бетона.

Соотношение между классом и марками бетона по прочности .

|

Класс бетона |

Средняя прочность , кгс/кв.см |

Ближайшая марка бетона |

|

В3,5 |

46 |

М50 |

Марка бетона по прочности на сжатие характеризует сопротивление осевому сжатию (кгс/см2) эталонных образцов-кубов.

Марка бетона по прочности на осевое растяжение характеризует сопротивление осевому растяжению (кгс/см2) контрольных образцов.

Марка бетона по морозостойкости характеризуется числом циклов попеременного замораживания и оттаивания, которое выдерживают образцы в условиях стандартного испытания.

Марка бетона по водонепроницаемости характеризуется односторонним гидростатическим давлением (кгс/см2), при котором образцы бетона не пропускают воду в условиях стандартного испытания.

Однородность прочности и класс бетона.

Бетон должен быть однородным — это одно из важнейших технических требований. Для оценки однородности бетона данной марки используют результаты контрольных испытаний бетонных образцов за определенный период времени. Прочность бетонных образцов будет колебаться, отклоняясь от среднего значения в большую и меньшую стороны. На прочность большое влияние оказывают колебания в качестве цемента и заполнителей, точность дозирования составляющих, тщательность приготовления бетонной смеси.Для повышения однородности бетона необходимо применение цемента и заполнителей гарантированного качества, автоматизация производства.

Для нормирования прочности необходимо использовать стандартную характеристику, которая гарантировала бы получение бетона заданной прочности с учетом возможных ее колебаний. Такой характеристикой является класс бетона.

Класс бетона — это числовая характеристика какого-либо его свойства, принимаемая с гарантированной обеспеченностью 0,95. Это значит, что установленное классом свойство обеспечивается не менее чем в 95 случаях из 100 и лишь в 5-ти случаях можно ожидать его не выполненным.

Бетоны подразделяются на классы: В1; В1,5; В2; В2,5; В3,5; В5; В7,5; В10; В12,5; В15; В20; В25; В30; В40; В45; В50; В55; В60.

Твердение бетона.

Прочность бетона нарастает в результате физико-химических процессов взаимодействия цемента с водой, которые нормально проходят в теплых и влажных условиях. Взаимодействие цемента с водой прекращается, если бетон высыхает или замерзает. Раннее высыхание и замерзание бетона непоправимо ухудшает его строение и свойства.

Бетон нуждается в уходе, создающем нормальные условия твердения, в особенности в начальный период после укладки (до 15-28 суток). В теплое время года влагу в бетоне сохраняют путем поливки и укрытия. Бетон при нормальных условиях твердения имеет низкую начальную прочность и только через 7-14 сут приобретает 60-80% марочной прочности

За марку бетона по морозостойкости

принимают наибольшее число циклов попеременного замораживания и оттаивания, которое при испытании выдерживают образцы установленных размеров без снижения прочности на сжатие более 5% по сравнению с прочностью образцов, испытанных в эквивалентном возрасте, а для дорожного бетона, кроме того, без потери массы более 5%. Установлены марки по морозостойкости: F50, F75, F100, F150, F200, F300, F400, F500.

По водонепроницаемости

бетон делят на марки W2, W4, W6, W8 и W12, причем марка обозначает давление воды (кгс/см2), при котором образец-цилиндр высотой 15 см не пропускает воду в условиях стандартного испытания.

Марку цемента назначают в зависимости от проектной марки бетона по прочности при сжатии:

|

Марка бетона |

М150 |

М200 |

М250 |

М300 |

М350 |

М400 |

М450 |

М500 |

М600 выше |

|

Марка цемента |

М300 |

М300 М400 |

М400 |

М400 М500 |

М400 М500 |

М500 М600 |

М550 М600 |

М600 |

М600 |

Бетон марки М 100 (B 7.5)

Товарный бетон марки М 100 применяется при проведении подготовительных работ, перед заливкой монолитных плит и лент фундаментов, малозаглубленных фундаментов при расположении грунтовых вод ниже глубины промерзания, с дополнительной гидроизоляцией и утеплением фундамента от талых и дождевых вод по периметру зданий (устройства отмостки). Кроме того его применяют в дорожном строительстве, в качестве бетонной подушки и для установки бордюрного камня.

Бетон марки М 150 (В10)

Бетон марки М 150 используют на стадии подготовительных работ, а именно при заливке так называемой подушки, так как он является одним из самых недорогих марок бетона, заливке полов с малой истираемостью в отапливаемых и неотапливаемых помещениях (подвальные помещения, гаражи) без воздействия агрессивных сред.Также, бетон этой марки может применяться при изготовлении стяжек, полов, фундаментов под небольшие сооружения, бетонировании дорожек и т.д.

Бетон марки М 200 (B15)

Товарный бетон марки М 200 применяется в основном при изготовлении бетонных стяжек полов, фундаментов, отмосток, дорожек и т.д. В индивидуальном строительстве, прочность бетона марки М 200 вполне достаточна для решения большинства строительных задач: ленточные, плитные и свайно-ростверковые фундаменты; изготовление бетонных лестниц, подпорных стен, площадок, дорожек, отмосток и т.д. Одна из наиболее часто используемых марок бетона.

Бетон марки М 250 (B20)

Товарный бетон марки М 250 применяется для строительства монолитных перекрытий, строительства колонн, бетонных фундаментов в заболоченной местности, железобетонных конструкций, фундаментных плит, полов, плит перекрытий, балок и т.д., к которым предъявляются высокие требования по прочности.

Бетон марки М 300 (B22.5)

Бетон марки М 300 применяется при заливке лестничных площадок, отливке тротуарных плит, строительстве бордюров, дорог, подверженных сильным нагрузкам, при производстве плит перекрытия, различных колодцев и труб, а также многих других ответственных конструкций.

Бетон марки М 350 (B25)

Товарный бетон марки М 350 используется для изготовления монолитных фундаментов, свайно-ростверковых ЖБК, плит перекрытий и иных ответственных конструкций. Так же бетон марки М 350 используют для объектов, способных выдержать большие нагрузки.

| < Предыдущая | Следующая > |

|---|

Прочность бетона на сжатие, изгиб и растяжение. Справочная информация

Показатели прочности бетона

Прочность бетона на сжатие

Прочность бетона (способность сопротивляться разрушению) на сжатие – основной параметр, определяющий выбор конкретной марки этого стройматериала. При основных нагрузках на бетон в ходе эксплуатации конструкций зданий и сооружений — вертикально направленных, предел прочности бетона именно на сжатие должен иметь максимально высокие значения среди всех рассматриваемых вариантов.

Марочная (проектная) прочность бетона доводиться искусственным камнем по истечении 28 дней (4 недели). Достижение прочности бетона во времени существенно зависит от внешних условий твердения, таких как влажность и температура: чем выше температура, тем быстрее бетон достигает отметки нормативной прочности.

Прочность бетона и его состав

Зависимость прочности бетона на сжатие от его состава в основном определяется рациональным подбором заполнителей, причем учитывается не только их прочностные характеристики, но и размер зерна. В итоге, для строительства наиболее ответственных объектов (мосты, гидротехнические сооружения, высотные здания) для формирования смеси используются дорогостоящие крупнозернистые твердые породы (диаметр зерна 80-100 мм), обеспечивающие максимальную (нормативную) прочность бетона в МПа.

Средняя прочность бетона на сжатие достигается применением в качестве заполнителя смеси гравия со средним размером зерна (5-20 мм), желательно еще и с предварительной очисткой заполнителя струей воды. В качестве мелкого заполнителя для таких марок бетона применяется смесь крупного и мелкого песка, повышающих плотность цементного теста и одновременно предел прочности бетона при сжатии за счет снижения количества полостей. Кроме этого, снижение размеров и числа полостей в застывающей смеси существенно продлевает срок службы бетона.

Прочность бетона на растяжение

Проектная прочност бетона на растяжение существенно меньше, чем на сжатие, и зачастую случаев при проектировании не учитывается, так как ее важность ограничивается рассмотрением возможности растрескивания материала при перепадах температуры. Значение прочности бетона на растяжение варьируется в пределах от 1/20 его нагрузочной способности у «молодого» бетона до 1/8 у «старого» бетона. Наибольшее значение прочность бетона на растяжение имеет при подборе материала для дорожного строительства, производимого без дополнительного армирования. В данных случаях при неверном выборе марки материала вполне реальна деформация бетона и быстрое разрушение дорожного покрытия.

Прочность бетона на изгиб

Показатель прочности бетона на изгиб, которая тоже существенно меньше прочности на сжатие, имеет значение на стадии начального возведения несущего контура конструкции. Применение металлической арматуры при формировании несущего каркаса существенно повышает коэффициент прочности бетона на изгиб. Заказать бетон с любыми прочностными и эксплуатационными характеристиками по самой выгодной цене в Нижнем Новгороде можно у компании «Первый Бетонный Завод» — непосредственного производителя широкого спектра марок этого стройматериала.

Таблица «Зависимость марки и класса бетона от прочности»

| Класс бетона | Средняя прочность, кгс/кв.см | Ближайшая марка бетона |

|---|---|---|

| В3,5 | 46 | М50 |

| B7,5 | 698 | M100 |

| В10 | 121 | М150 |

| В12,5 | 164 | M150 |

| В15 | 196 | М200 |

| В20 | 262 | M250 |

| В25 | 327 | М350 |

| В30 | 393 | M400 |

Более подробную консультацию по характеристикам бетона и способах его оптимального применения вы можете получить, позвонив нашему специалисту по тел.: 8 953 415-95-41. Для вашего объекта будет подобрана оптимальная смесь бетона, доставка до места в Нижнем Новгороде и области, способ заливки.

Влияние совокупных свойств на бетон

Влияние совокупных свойств на бетон Эффект агрегата Недвижимость на бетоне

Бетон представляет собой смесь цементного материала, заполнителя и воды. Агрегат обычно считается инертным наполнителем, на долю которого приходится от 60 до 80 процентов объема и от 70 до 85 процентов веса бетона. Хотя заполнитель считается инертным наполнителем, он является необходимым компонентом что определяет термические и упругие свойства бетона и стабильность размеров.Агрегат классифицируется как два разных типы, грубые и мелкие. Крупный заполнитель обычно больше 4,75 мм. (остается на сите № 4), а размер мелкого заполнителя менее 4,75 мм. (проходя через сито № 4). Прочность заполнителя на сжатие является важным фактор при выборе агрегата. При определении силы обычный бетон, большинство заполнителей бетона в несколько раз прочнее, чем другие компоненты в бетоне и, следовательно, не являются фактором прочности из бетона нормальной прочности.Бетон на легком заполнителе может быть больше зависит от прочности агрегатов на сжатие.

Необходимо знать другие физические и минералогические свойства заполнителя. перед замешиванием бетона, чтобы получить желаемую смесь. Эти свойства включают форму и текстуру, градацию размера, содержание влаги, удельный вес, реакционная способность, прочность и насыпной вес. Эти свойства вместе с соотношением вода / вяжущий материал определяют прочность, удобоукладываемость и долговечность из бетона.

Форма и текстура заполнителя влияют на свойства свежего бетона. больше, чем затвердевший бетон. Бетон более податливый, когда он гладкий и округлый заполнитель используется вместо грубого угловатого или удлиненного заполнителя. Большинство природных песков и гравия с русел рек или берегов моря гладкие и округлые и являются отличными агрегатами. Щебень дает гораздо больше угловатые и удлиненные агрегаты, которые имеют большую площадь поверхности к объему соотношение, лучшие характеристики сцепления, но требуется больше цементного теста для производства работоспособная смесь.

Фактура поверхности заполнителя может быть как гладкой, так и шероховатой. Гладкий поверхность может улучшить обрабатываемость, но более грубая поверхность создает более прочную связь между пастой и заполнителем, создающая более высокую прочность.

Сортировка или гранулометрический состав заполнителя является важной характеристикой потому что он определяет потребность в пасте для обрабатываемого бетона. Этот потребность в пасте является фактором, контролирующим стоимость, так как цемент — это самый дорогой компонент.Поэтому желательно минимизировать количество пасты, подходящей для производства бетона, который можно обрабатывать, уплотненный и законченный, обеспечивая необходимую прочность и долговечность. Требуемое количество цементного теста зависит от количества пустот. пространство, которое необходимо заполнить, и общая площадь поверхности, которую необходимо покрыть. Когда частицы имеют одинаковый размер, интервал наибольший, но когда используется диапазон размеров, пустоты заполняются и паста требование снижено.Чем больше заполнены эти пустоты, тем менее работоспособны бетон становится компромиссом между удобоукладываемостью и экономичностью является необходимым.

Влагосодержание заполнителя является важным фактором при разработке правильного водно-вяжущего материала. соотношение. Все агрегаты содержат некоторую влагу в зависимости от пористости частицы и влажность складского помещения. Влажность содержание может варьироваться от менее одного процента в гравии до 40 процентов в очень пористом песчанике и вспученном сланце.Агрегат можно найти в четыре различных состояния влажности, включая сушку в печи (OD), сушку на воздухе (AD), насыщенная поверхность, сухая (SSD) и влажная. Из этих четырех состояний только OD и SSD соответствует определенному состоянию влажности и может использоваться в качестве эталона. состояния для расчета влажности. Чтобы рассчитать количество воды, которую агрегат будет либо добавлять, либо вычитать из пасты, следующие необходимо рассчитать три величины: абсорбционная способность, эффективное всасывание, и поверхностная влажность.

Большая часть складируемого крупного заполнителя находится в состоянии AD с абсорбцией. менее одного процента, но наиболее мелкий заполнитель часто находится во влажном состоянии с поверхностной влажностью до пяти процентов. Эта поверхностная влага на мелкозернистый заполнитель образует толстую пленку на поверхности толкающих частиц их врозь и увеличивая кажущийся объем. Это широко известно как набухание и может вызвать значительные ошибки при дозировании объема.

Плотность заполнителей требуется в смеси в пропорции установить соотношение веса и объема.Удельный вес легко рассчитывается путем определения плотности по вытеснению воды. Все агрегаты содержат некоторую пористость, а значение удельного веса зависит от того, эти поры учитываются при измерении. Есть два термина, которые используется для различения этого измерения; абсолютный удельный вес и объем удельный вес. Абсолютный удельный вес (ASG) относится к твердому материалу. исключая поры, и насыпной удельный вес (BSG), иногда называемый кажущийся удельный вес включает объем пор.С целью дозирования смеси важно знать пространство, занимаемое агрегатные частицы, включая поры внутри частиц. В BSG заполнителя не имеет прямого отношения к его характеристикам в бетоне, хотя спецификация BSG часто делается для соответствия минимальной плотности требования.

Для дозирования смеси, насыпная масса единицы (также известная как насыпная плотность) требуется. Насыпная плотность измеряет объем отсортированного заполнителя. займет в бетоне, включая твердые частицы заполнителя и пустоты между ними.Поскольку вес агрегата зависит от влажность заполнителя, требуется постоянная влажность. Это достигается за счет использования агрегата OD. Дополнительно насыпная плотность требуется для объемного метода дозирования смеси.

Самая распространенная классификация агрегатов по насыпному удельному весу легкий, нормальные и тяжеловесные агрегаты. В обычном бетоне заполнитель весит 1520 1680 кг / м 3 , но иногда конструкции требуют легкий или тяжелый бетон.Легкий бетон содержит натуральный или синтетический заполнитель с массой менее 1100 кг / м 3 и тяжелый бетон содержит натуральные или синтетические заполнители которые весят более 2080 кг / м 3 .

Хотя заполнители чаще всего являются инертным наполнителем в бетоне,

различные свойства заполнителя имеют большое влияние на прочность,

долговечность, удобоукладываемость и экономичность бетона. Эти разные свойства

совокупности позволяют проектировщикам и подрядчикам максимально гибко выполнять

их требования к конструкции и конструкции.

- Mindess and Young (1981) Concrete , Prentice-Hall, Inc., Энглвуд Скалы, Нью-Джерси

- Косматка и Панарезе (1994) Проектирование и контроль бетонных смесей , Портлендская цементная ассоциация, Скоки, Иллинойс,

Важность проектирования бетонной смеси

Зачем нужен хороший товарный бетон

Хорошая конструкция бетонной смеси создает основу для надежной инфраструктуры.

Конструирование бетонной смеси включает в себя процесс приготовления, в котором смесь ингредиентов создает необходимую прочность и долговечность бетонной конструкции. Поскольку каждый ингредиент в смеси имеет разные свойства, создать отличную бетонную смесь — непростая задача. Крайне важно, чтобы все ингредиенты были протестированы для определения их физических свойств и несущей способности в месте расположения проекта.

Проверяемые ингредиенты: вода, мелкий заполнитель (песок), крупный заполнитель, цемент, химикаты, арматура и почва.

Значения физических свойств, полученные после испытаний, будут использоваться в качестве основы для всех соображений по проектированию бетонной смеси. Это обеспечит звук конструкции и предотвратит сбой микса. Важно отметить, что ингредиенты смеси могут отличаться от одного места проекта к другому, поэтому физические свойства должны быть проверены на соответствие требованиям, указанным для каждого места.

Виды бетонных смесей

Два типа бетонной смеси — это бетон с нормальными эксплуатационными характеристиками и бетон с высокими эксплуатационными характеристиками, и они характеризуются своей прочностью на сжатие:

Бетон нормальных характеристик

Бетонная смесь с нормальными эксплуатационными характеристиками имеет прочность в диапазоне от 20 до 40 МПа.Это наиболее используемая смесь из двух. Бетон с нормальными эксплуатационными характеристиками обладает хорошей удобоукладываемостью, если все ингредиенты смеси находятся в точных пропорциях. Свежеприготовленный бетон должен быть пластичным или полужидким, чтобы его можно было формовать.

Высокоэффективный бетон

Высокопроизводительная бетонная смесь имеет эксплуатационную прочность выше 40 МПа. Основная цель использования высококачественного бетона — снизить вес, ползучесть или проницаемость, а также повысить долговечность конструкции.Как и обычная бетонная смесь, эта смесь должна быть пластичной или полужидкой в свежем виде, чтобы ее можно было формовать.

Поскольку высококачественный бетон имеет высокое содержание цемента, он часто липкий, и его трудно обрабатывать и укладывать. Тем не менее, это не приводит к растеканию цемента, с чем может столкнуться бетон с нормальными эксплуатационными характеристиками.

Факторы, влияющие на расчет бетонной смеси

Прочность и долговечность бетонной смеси зависят от следующих факторов:

Обозначение: Прочность бетона измеряется в Н / мм2 при испытании после отверждения в любой отвердевшей среде.Выбор марки бетона зависит от его использования.

Выбор цемента: Выбор цемента зависит от использования. Цемент должен быть испытан на эксплуатационные характеристики, требуемые для его использования, прежде чем быть испытанным в проектной смеси.

Выбор размера заполнителя: Количество заполнителей, необходимых для каждой смеси, зависит от физических свойств, необходимых для конструкции. Перед использованием все заполнители должны пройти качественную калибровку.

Тип воды: Любая вода, используемая для создания бетонной смеси, должна быть проверена перед использованием, чтобы убедиться, что она находится в диапазоне воды, необходимой для бетона.Практически вся расходуемая вода подходит для бетонных работ, но ее все же следует проверить.

Отношение воды к цементу: Отношение воды к цементу должно быть проверено на консистенцию, начальную и конечную схватывание, прочность цемента, удобоукладываемость, осадку бетона и коэффициент уплотнения.

Технологичность: Это показатель легкости перемешивания бетона без расслоения или просачивания. Во многом это зависит от рассчитанной осадки бетона.

Прочность: Это мера необходимой прочности (Н / мм2) любой марки бетона после 28 дней отверждения.Прочность следует проверять на месте.

Качественный дизайн бетонной смеси имеет решающее значение для успешного строительства. В Concrete Supply Co. мы лучше спим по ночам, зная, что наш готовый комплексный бетонный раствор соответствует высочайшим характеристикам бетона, и наша честность в этом не имеет себе равных.

Мы предлагаем руководство, которое поможет вам найти идеальный микс для чтения. Если вы ищете долговечность и качество бетонной смеси, ознакомьтесь с нашим руководством, и мы обязательно поможем вам создать лучшую смесь для вашего проекта.

Свяжитесь с нами, если вам нужен поставщик или у вас есть вопросы о наших смесях.

Свойства бетона при повышенных температурах