Акт опрессовки трубопровода: Формы актов для исполнительной документации

Формы актов для исполнительной документации

Формы актов (бланки) для ведения исполнительной документации в строительстве

Отопление, вентиляция и кондиционирование (ОВ)

Акт освидетельствования скрытых работ скачать формат doc

Общий журнал работ скачать формат doc

Акт гидростатического или манометрического испытания на герметичность скачать формат doc

Акт теплового испытания системы центрального отопления на эффект действия скачать формат doc

Акт о проведении промывки (продувки) трубопроводов скачать формат doc

Акт гидростатического испытания котлов низкого давления скачать формат doc

Акт индивидуального испытания оборудования скачать формат doc

Паспорт вентиляционной системы (системы кондиционирования воздуха) скачать формат doc

Акт приемки оборудования после комплексного опробования скачать формат doc

Акт освидетельствования участков сетей инженерно-технического обеспечения скачать формат doc

Водопровод и канализация (ВК)

Акт испытания систем внутренней канализации и водостоков скачать формат doc

Акт приемки системы и выпусков внутренней канализации скачать формат doc

Акт гидростатического или манометрического испытания системы водоснабжения скачать формат doc

Акт о проведении промывки (продувки) трубопроводов скачать формат doc

Акт технического освидетельствования водомерного узла скачать формат doc

Акт индивидуального испытания оборудования скачать формат doc

Акт о проведении промывки и дезинфекции трубопроводов (сооружений) скачать формат doc

Акт приемки внутренних систем холодного и горячего водоснабжения скачать формат doc

Акт испытаний на водоотдачу внутреннего противопожарного водопровода (вариант 1) скачать формат doc

Акт испытаний на водоотдачу внутреннего противопожарного водопровода (вариант 2) скачать формат doc

Акт освидетельствования участков сетей инженерно-технического обеспечения скачать формат doc

Наружные сети водоснабжения и канализации (НВК)

Акт о проведении приемочного гидравлического испытания напорного трубопровода на прочность и герметичность скачать формат doc

Акт о проведении приемочного гидравлического испытания безнапорного трубопровода на герметичность скачать формат doc

Акт о проведении промывки и дезинфекции трубопроводов (сооружений) скачать формат doc

Акт о проведении промывки (продувки) трубопроводов скачать формат doc

Акт о проведении приемочного гидравлического испытания емкостного сооружения на водонепроницаемость (герметичность) скачать формат doc

Акт испытаний на водоотдачу наружного противопожарного водопровода скачать формат doc

Акт освидетельствования участков сетей инженерно-технического обеспечения скачать формат doc

Газоснабжение. Внутренние устройства

Акт индивидуального испытания оборудования скачать формат doc

Акт испытания газопровода на прочность и герметичность скачать формат doc

Акт на проверку сварочно-технологических свойств электродов скачать формат doc

Акт приемки законченного строительством объекта газораспределительной системы скачать формат doc

Акт о проведении продувки газопровода скачать формат doc

Акт входного контроля материалов и оборудования скачать формат doc

Акт об окончании монтажных работ скачать формат doc

Акт о проведении пусконаладочных работ ГРПШ скачать формат doc

Извещение о начале строительства скачать формат doc

Журнал антикоррозионной защиты сварных соединений СНиП 3.03.01-87 скачать формат doc

Журнал сварки сварных соединений (СТО Газпром 2-2.2-136-2007) скачать формат doc

Журнал сварочных работ СНиП 3.03.01-87 скачать формат doc

Общий журнал работ скачать формат doc

Строительный паспорт внутридомового (внутрицехового) газооборудования скачать формат doc

Акт на установку кронштейнов и опор при выполнении работ по монтажу внутреннего газопровода скачать формат doc

Строительный паспорт ГРП скачать формат doc

Строительный паспорт резервуарной установки СУГ скачать формат doc

Наружные газопроводы

Акт индивидуального испытания оборудования скачать формат doc

Акт испытания газопровода на прочность и герметичность скачать формат doc

Акт на проверку сварочно-технологических свойств электродов скачать формат doc

Акт приемки законченного строительством объекта газораспределительной системы скачать формат doc

Акт о проведении продувки газопровода скачать формат doc

Акт входного контроля материалов и оборудования скачать формат doc

Акт об окончании монтажных работ скачать формат doc

Акт о проведении пусконаладочных работ ГРПШ скачать формат doc

Извещение о начале строительства скачать формат doc

Журнал антикоррозионной защиты сварных соединений СНиП 3.03.01-87 скачать формат doc

Журнал сварки сварных соединений (СТО Газпром 2-2.2-136-2007) скачать формат doc

Журнал сварочных работ СНиП 3.03.01-87 скачать формат doc

Общий журнал работ скачать формат doc

Строительный паспорт подземного (надземного) газопровода, газового ввода скачать формат doc

Акт на установку кронштейнов и опор при выполнении работ по монтажу внутреннего газопровода скачать формат doc

Строительный паспорт ГРП скачать формат doc

Строительный паспорт резервуарной установки СУГ скачать формат doc

Тепломеханические решения котельных

Акт готовности фундамента (опорных конструкций) под монтаж скачать формат doc

Акт проверки установки оборудования на фундамент скачать формат doc

Акт внутреннего и наружного осмотра котла до монтажа скачать формат doc

Акт гидравлического испытания водогрейных котлов скачать формат doc

Акт гидростатического или манометрического испытания трубопровода на герметичность скачать формат doc

Акт о проведении промывки (продувки) трубопроводов скачать формат doc

Акт на проверку сварочно-технологических свойств электродов скачать формат doc

Акт индивидуального испытания оборудования скачать формат doc

Акт об окончании монтажных работ скачать формат doc

Общий журнал работ скачать формат doc

Журнал сварочных работ СНиП 3.03.01-87 скачать формат doc

Журнал антикоррозионной защиты сварных соединений СНиП 3.03.01-87 скачать формат doc

Технологическое оборудование и технологические трубопроводы

Журнал радиографического контроля ВСН 478-86 скачать формат doc

Журнал термической обработки сварных соединений ВСН 478-86 скачать формат doc

Журнал сварочных работ ВСН 478-86 скачать формат doc

Журнал ультразвукового контроля ВСН 478-86 скачать формат doc

Журнал учета и проверки качества контрольных (пробных) сварных соединений ВСН 478-86 скачать формат doc

Журнал учета качества сварочных материалов и защитных газов для сварки технологических трубопроводов скачать формат doc

Журнал цветной дефектоскопии ВСН 478-86 скачать формат doc

Акт гидравлического испытания сборочных единиц скачать формат doc

Акт испытания арматуры скачать формат doc

Акт испытания трубопроводов скачать формат doc

Акт о выявленных дефектах оборудования ОС-16 скачать формат doc

Акт о выявленных дефектах оборудования М-27 скачать формат doc

Акт о приемке оборудования после индивидуального испытания скачать формат doc

Акт о приемки — передачи оборудования в монтаж ОС-15 скачать формат xls

Акт о снятии пломб с оборудования ВСН 478-86 скачать формат doc

Акт передачи рабочей документации для производства работ скачать формат doc

Акт приемки — передачи оборудования в монтаж скачать формат doc

Заключение о соответствии ВСН 478-86 скачать формат doc

Заключение о проверке качества сварных соединений трубопроводов ультразвуковым методом ВСН 478-86 скачать формат doc

Заключение по цветной дефектоскопии ВСН 478-86 скачать формат doc

Заявка на механическое испытание образцов сварных соединений ВСН 478-86 скачать формат doc

Заявка на выполнение радиографического контроля качества сварных соединений ВСН 478-86 скачать формат doc

Опись производственной документации по монтажу технологических трубопроводов ВСН 478-86 скачать формат doc

Опись производственной документации по монтажу технологического оборудования ВСН 478-86 скачать формат doc

Паспорт на сборочные единицы стальных трубопроводов комплектных трубопроводных линий ВСН 478-86 скачать формат doc

Перечень арматуры входящей в сборочные единицы стальных трубопроводов ВСН 478-86 скачать формат doc

Протокол вырезки производственных сварных стыков ВСН 478-86 скачать формат doc

Протокол металлографических исследований образцов сварных соединений ВСН 478-86 скачать формат doc

Протокол проверки внешним осмотром и измерением размеров сварных соединений ВСН 478-86 скачать формат doc

Реестр производственной документации по монтажу технологического оборудования и трубопроводов ВСН 478-86 скачать формат doc

Сведения о сварных соединениях ВСН 478-86 скачать формат doc

Сведения о трубах и деталях трубопроводов ВСН 478-86 скачать формат doc

Спецификация ВСН 478-86 скачать формат doc

Список дефектоскопистов по контролю качества сварных соединений трубопроводов ВСН 478-86 скачать формат doc

Список сварщиков и термистов-операторов ВСН 478-86 скачать формат doc

Акт о выявленных дефектах оборудования ОС-16 скачать формат doc

скачать форму скачать образец

После завершения монтажных работ напорные трубопроводы водоснабжения и, в случаи необходимости, канализации должны быть испытаны на прочность и герметичность. По результатам гидравлических испытаний составляется акт по форме, которая предусмотрена СНиП 3.05.04-85 «Наружные сети и сооружения водоснабжения и канализации». Полное название акта – акт о проведении приемочного гидравлического испытания напорного трубопровода на прочность и герметичность

После завершения монтажных работ напорные трубопроводы водоснабжения и, в случаи необходимости, канализации должны быть испытаны на прочность и герметичность. По результатам гидравлических испытаний составляется акт по форме, которая предусмотрена СНиП 3.05.04-85 «Наружные сети и сооружения водоснабжения и канализации». Полное название акта – акт о проведении приемочного гидравлического испытания напорного трубопровода на прочность и герметичность

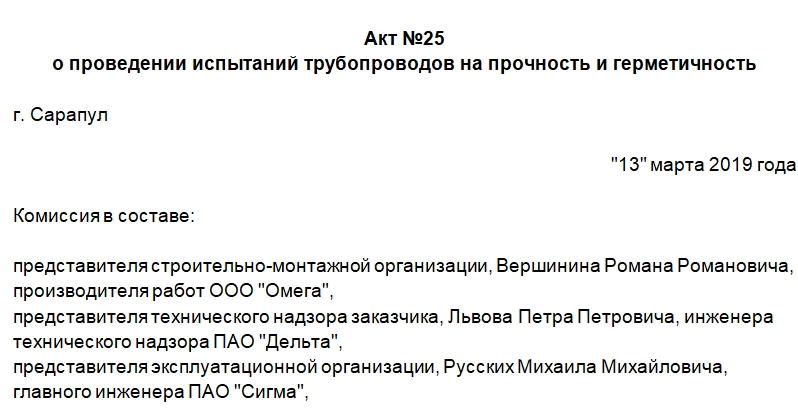

Акт гидравлических испытаний трубопроводов начинаем заполнять с внесения данных о месте проведения испытания (название населенного пункта), а также даты утверждения акта. Далее вносим данные о составе приемочной комиссии. В состав комиссии должны входить представители строительно-монтажной организации, технического надзора заказчика, эксплуатационной организации. Подробнее с системой взаимоотношений участников строительного процесса можно ознакомиться здесь. По каждому члену комиссии заносим в акт следующие данные: название организации и должность, фамилия и инициалы представителя.

На следующем этапе заполнения акта указываем название объекта (информацию о названии находим в проекте или разрешении на строительство), номера пикетов на границах испытуемого участка, протяженность участка, диаметр и материал труб и стыковых соединений.

Далее следует заполнить блок акта, который посвящен непосредственно гидравлическим испытаниям. Больших затруднений при его заполнении возникнуть не должно. Заполняем этот раздел в следующем порядке:

1. Указываем рабочее давление трубопровода (информацию берем из проекта) и испытательное давление (информацию берем из проекта, или в случае ее отсутствия рассчитываем по таблицам 4 и 5 из СНиП 3.05.04-85 для испытаний на герметичность и прочность соответственно).

2. Заносим в акт о проведении гидравлических испытаний данные об испытательном манометре. Необходимо указать класс точности манометра, верхний предел измерений, цену деления шкалы манометра, а также высоту расположения манометра относительно оси трубопровода. В соответствии с СНиП 3.05.04-85 для гидравлических испытаний можно применять только аттестованные манометры класса точности не ниже 1,5 со шкалой на номинальное давление около 4/3 испытательного.

3. Рассчитываем показания манометров для указанных выше в акте значений рабочего и испытательного давления трубопровода. Показания рассчитываем по тем формулам, которые указаны в акте.

3. Рассчитываем показания манометров для указанных выше в акте значений рабочего и испытательного давления трубопровода. Показания рассчитываем по тем формулам, которые указаны в акте.

4. По таблице 6 из СНиП 3.05.04-85 выводим и заносим в акт гидравлических испытаний образец, которого представлен на этой странице, допустимый расход подкаченной воды сначала на 1 километр трубопровода, а затем на длину испытываемого участка.

5. Описываем процесс проведения гидравлических испытаний на прочность с указанием ранее рассчитанных значений испытательного и рабочего давления, времени, в течение которого выдерживалось испытательное давление, результаты осмотра трубопроводов на наличие разрывов и утечек.

6. Описываем процесс проведения гидравлических испытаний на герметичность, с указанием испытательного давления на герметичность, времени начала и окончания испытания, продолжительности испытания, данных об уровне воды в мерных бочках на начало и конец испытания, данных показаний манометра о снижении давлении в трубопроводе на момент окончания испытания, объема воды, потребовавшегося для восстановления давления до испытательного, величины расхода воды, подкаченной в трубопровод во время испытания. Величину ΔР следует принимать в соответствии с таблицей 4 из СНиП 3.05.04-85. Также следует отметить, что величина испытательного давления на герметичность Рг не должна превышать величины приемочного испытательного давления трубопровода на прочность Ри.

Если величина расхода подкаченной воды не превышает величин допустимого расхода подкаченной воды на испытываемый участок длиной 1 км и более, которые указаны в таблице 6 из СНиП 3.05.04-85, то такой трубопровод признается выдержавшим предварительное и приемочное гидравлическое испытания на герметичность.

На основании полученных результатов комиссией выносится решение, выдержал ли трубопровод гидравлические испытания или нет.

После завершения испытаний акт гидравлического испытания подписывается всеми членами комиссии. Изменение формы акта и отклонения от нее не допускаются.

Как видим, процесс заполнения акта гидравлических испытаний не сложен, а если у вас все же остались вопросы, то смело задавайте их в комментариях, а мы постараемся на них оперативно ответить. Обязательно подписывайтесь на наш ресурс в социальных сетях, и получайте новые рекомендации по ведению исполнительной документации в числе первых.

скачать форму скачать образец

Испытания трубопроводов проводят при плановых проверках или сразу после прокладки коммуникаций в зданиях — так называемые приемо-сдаточные испытания. Такие меры необходимы, чтобы предупредить аварийные ситуации. По итогам проверок составляют соответствующий акт. Рассмотрим, какую информацию он должен содержать.

ФАЙЛЫ

Скачать пустой бланк акта о проведении испытаний трубопроводов на прочность и герметичность .docСкачать образец акта о проведении испытаний трубопроводов на прочность и герметичность .doc

Общая информация

При проверке проводятся пневматические, гидравлические испытания, продувка. Для каждого способа существуют свои правила и порядок работы. Все они прописаны в действующем СНиП 3.05.03-85 Тепловые сети. Такие проверки должны быть организованы для всех видов трубопроводов в здании или в сложном оборудовании в обязательном порядке.

На время испытаний создается специальная комиссия по проведению процедуры. В ее состав входят представители организации-подрядчика, инвестора, технадзора, эксплуатационной компании.

Проверки проходят таким образом. При ней в трубопроводе создают на некоторое время усиленное давление, а затем понижают его. Далее выполняется осмотр трубопровода и другого оборудования. При необнаружении дефектов выполняют следующие испытания. Если же дефекты обнаружены, их устраняют и испытывают трубопровод повторно. Для отдельных частей конструкции испытания проводят в разное время.

Как составить документ

Бланк для составления документа представлен в качестве Приложения №2 к СНиП 3.05.03-85 Тепловые сети.

В документе должна быть указана следующая информация:

- Наименование документа.

- Место и дата составления акта.

- ФИО и должности членов комиссии.

- Какие трубопроводы проверялись (гидравлические или пневматические), на каких участках, наименование и номер трубопровода, протяженность трассы.

- Результаты испытаний. Их вносят в таблицу с такими графами: номер трубопровода, испытательное давление, продолжительность, давление при наружном осмотре.

- Наименование проектной организации, номера чертежей, даты их составления.

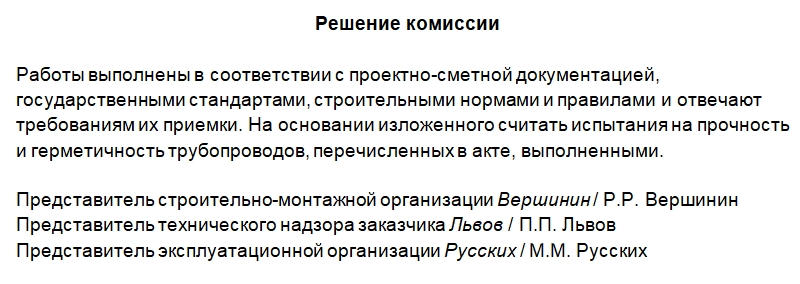

- Решение комиссии. Тут отмечают, соответствуют ли норме полученные результаты. Если нет, то нужно описать выявленные дефекты.

- Подписи членов комиссии.

Вносить записи в бланк можно от руки либо на компьютере. Важно, чтобы подписи членов комиссии были «живыми», иначе документ не будет иметь силу.

Что делать, если в акте обнаружена ошибка

Нередко при составлении документов допускают фактические ошибки, например, заполняющий может неверно внести дату или какой-либо показатель. В таких случаях пользуются стандартным алгоритмом для исправления ошибки:

- Слово или число с ошибкой необходимо аккуратно зачеркнуть.

- Рядом или сверху пишут правильный вариант.

- Внизу листа или рядом с исправлением (если есть место) пишут: «Исправленному верить».

- Визируют исправления своей подписью и постановкой даты.

Все члены комиссии должны быть уведомлены о внесенных в документ исправлениях.

скачать форму скачать образец

После завершения монтажа, но до начала отделочных работ монтажной организацией должны быть выполнены гидростатические испытания системы отопления. По результатам гидростатических испытаний составляется акт по форме, которая предусмотрена СП 73.13330.2012 «Внутренние санитарно-технические системы здания». В соответствии с нормативной документацией полное название акта следующее: акт гидростатического или манометрического испытания на герметичность. В обиходе этот документ называют акт гидравлического испытания системы отопления.

После завершения монтажа, но до начала отделочных работ монтажной организацией должны быть выполнены гидростатические испытания системы отопления. По результатам гидростатических испытаний составляется акт по форме, которая предусмотрена СП 73.13330.2012 «Внутренние санитарно-технические системы здания». В соответствии с нормативной документацией полное название акта следующее: акт гидростатического или манометрического испытания на герметичность. В обиходе этот документ называют акт гидравлического испытания системы отопления.

Акт гидравлических испытаний трубопроводов начинаем заполнять с внесения данных о точном наименовании испытываемой системы. Точное наименование системы указано в проекте (рабочей документации). На следующем этапе заполнения акта указываем наименование объекта (информацию о названии находим в проекте или разрешении на строительство). Далее заполняем данные о месте проведения испытания (название населенного пункта), а также даты утверждения акта.

После того как шапка акта заполнена приступаем к внесению данных о составе приемочной комиссии. В состав комиссии должны входить представители заказчика, генерального подрядчика и монтажной организации. Подробнее с системой взаимоотношений участников строительного процесса можно ознакомиться здесь. По каждому члену комиссии заносим в акт следующие данные: наименование организации и должность, фамилия и инициалы представителя.

Вслед за данными о приемочной комиссии указываем наименование проектной организации и шифр проекта, в соответствии с которым выполнены работы. Затем записываем в акт, что испытания были проведены гидростатическим методом.

Далее следует заполнить блок акта, который посвящен непосредственно гидравлическим испытаниям. Больших затруднений при его заполнении возникнуть не должно. Заполняем этот раздел в следующем порядке:

1. Заносим в акт гидравлических испытаний образец, которого представлен на этой странице, давление которым испытан трубопровод. Давление указываем сразу в двух единицах измерения – МПа и кг/см2. Тут же указываем время в течение, которого проводилось испытание системы отопления.

2. Указываем значение падения давления во время испытания. Данные заносятся сразу в двух единицах измерения – МПа и кг/см2.

3. Указываем наличие дефектов, которые были обнаружены в процессе или после испытания.

На основании полученных данных приемочная комиссия делает выводы о соответствии или несоответствии смонтированной системы отопления проектной и нормативной документации, а также выносится решение – признается ли трубопровод выдержавшим испытание или нет.

После завершения испытаний акт гидравлического испытания подписывается всеми членами комиссии. Изменение формы акта и отклонения от нее не допускаются.

Как видим, процесс заполнения акта гидравлического испытания отопления не сложен, а если у вас все же остались вопросы, то смело задавайте их в комментариях, а мы постараемся на них оперативно ответить. Обязательно подписывайтесь на наш ресурс в социальных сетях, и получайте новые рекомендации по ведению исполнительной документации в числе первых.

скачать форму скачать образец

скачать форму скачать образец

Итак, работы по строительству трубопроводов тепловой сети завершены. Прежде чем приступить к изоляционным работам трубопроводы должны быть подвергнуты испытаниям на прочность и герметичность. Результаты этих испытаний заносят в акт, предусмотренный СНиП 3.05.03-85 «Тепловые сети». Полное название акта – акт о проведении испытаний трубопроводов на прочность и герметичность.

Итак, работы по строительству трубопроводов тепловой сети завершены. Прежде чем приступить к изоляционным работам трубопроводы должны быть подвергнуты испытаниям на прочность и герметичность. Результаты этих испытаний заносят в акт, предусмотренный СНиП 3.05.03-85 «Тепловые сети». Полное название акта – акт о проведении испытаний трубопроводов на прочность и герметичность.

При заполнении акта первым делом указываем место проведения испытания (название города или другого населенного пункта), а также дату утверждения акта.

Затем заносим в акт данные о составе приемочной комиссии. В состав комиссии, как правило, входят представители строительно-монтажной организации, эксплуатационной организации, а также представитель технического надзора заказчика. Подробнее с системой взаимоотношений участников строительного процесса можно ознакомиться здесь. В обязательном порядке указываем фамилию, имя и отчество каждого представителя, а также занимаемую должность в организации.

Далее необходимо указать каким методом проводились испытания – гидравлическим или пневматическим. К слову, и на тот и на другой метод испытания акт оформляется аналогично. В след за этим указываем границы (между камерами, пикетами или шахтами) и протяженность испытываемого участка.

Далее необходимо заполнить таблицу, в которую заносим данные о названии трубопровода (с указанием диаметра), значении испытательного давления, а также давления при осмотре, продолжительности испытания.

Далее заполняем данные о наименовании проектной организации, а также шифре и дате выпуска проекта в соответствии с которым были выполнены монтажные работы.

На основании полученных при испытании данных приемочная комиссия делает выводы о соответствии или несоответствии смонтированных трубопроводов тепловой сети проектно-сметной документации, государственными стандартами, строительными нормами и правилами, а также выносится решение – признается ли трубопровод выдержавшим испытание или нет.

После завершения испытания акт подписывается всеми членами комиссии. Изменение формы акта и отклонения от нее не допускаются.

Как видим, процесс заполнения акта о проведении испытаний трубопроводов тепловой сети не сложен, а если у вас все же остались вопросы, то смело задавайте их в комментариях, а мы постараемся на них оперативно ответить. Обязательно подписывайтесь на наш ресурс в социальных сетях, и получайте новые рекомендации по ведению исполнительной документации в числе первых.

скачать форму скачать образец

Акт гидравлических испытаний | ОЗП 2020/2021

Гидравлические испытания — это вид неразрушающего контроля прочности/плотности оборудования. Проводится путем создания избыточного давления водой.

Скачать пустой бланк акта «Гидравлического испытания» (ИТП, СО, теплообменника)

Периодичность гидравлического испытания для теплоустановок и тепловых сетей 1 год.

Гидравлическим испытаниям у потребителей тепловой энергии подвергаются:

- тепловые сети

- тепловые пункты

- системы отопления

- системы теплоснабжения калориферов и сами калориферы

- теплообменники ГВС/отопления

Гидравлические испытания тепловых сетей

Согласно п. 14.4 ТКП 458-2012 «Гидравлические испытания тепловых сетей осуществляются давлением 1,25 рабочего, но не менее 0,2 МПа. Трубопроводы выдерживаются под пробным давлением не менее 10 минут. После снижения давления до рабочего производится тщательный осмотр трубопроводов по всей их длине. Результаты испытаний считаются удовлетворительными,если во время их проведения не произошло падения давления и не обнаружено признаков течи или потения в сварных соединениях и в основном металле, видимых остаточных деформаций, трещин или признаков разрыва. Для гидравлического испытания должна применяться вода с температурой не ниже +5С и не выше +40С. Гидравлические испытания трубопроводов должны производиться при плюсовой температуре наружного воздуха»

В случаях, когда теплоснабжение объекта осуществляется от тепловых сетей РУП «Минскэнерго» или УП «Минсккомунтеплосети», акты выдают вышеперечисленные организации.

Обращайте внимание на заполнение акта, характеристики тепловых сетей (длинна, диаметр, точка подключения), указанные в акте гидравлических испытаний должны соответствовать сетям на балансе потребителя согласно акту разграничения балансовой принадлежности тепловые сетей

Пример заполненного акта гидравлического испытания тепловой сети:

Гидравлические испытания внутренних систем теплопотребления

П. 20.10 ТКП 458-2012 гласит, что ежегодно перед началом отопительного периода гидравлическим испытаниями подвергаются элеваторные узлы, калориферы, теплообменники на давление 1,25 рабочего но не ниже 1МПа (10 ата). Под элеваторным узлом авторы скорее всего понимают весь тепловой узел, поэтому в связи с установившейся практикой в качестве давление, на которое испытывается тепловой узел принимается 1 МПа(10 ата).

Теплообменники, будь то системы ГВС или отопления должны подвергаться опресовке давлением указанным в паспорте, но не ниже 1 МПа. Зачастую их испытывают на 12,5 ата или 16 ата.

Систему отопления испытывают на на давление 1,25 рабочего но не ниже 0,6МПа (6 ата) для систем отопления с чугунными отопительными приборами. системы отопления с панельного и конвекторного отопления испытываются на 1МПа (10 ата).

Успешными признаются испытания в ходе которых в течении 10 минут не не произошло падения давления (точнее в п. 20.13 ТКП 458-2012) в испытуемых системах.

Пример заполненного акта гидравлического испытания ИТП, системы отопления, теплообменника:

Официальный акт гидравлического испытания системы отопления, образец заполнения которого представляет снабжающая организация, свидетельствует об успешном завершении комплексной проверки. Таковая проводится с целью убедиться в надлежащем техническом состоянии всей системы. Даже незначительная неисправность приведет к существенным проблемам на этапе практической эксплуатации. Акт гидравлического испытания системы заполняется только уполномоченной организацией. В противном случае документ не имеет юридической силы.

Содержание статьи

В каких случаях заполняется акт

Документ необходим в момент приемки газо-, тепло- и водопровода. Речь идет как о вновь открытый системе, так и о той, которая прошла ремонт или плановое обслуживание. Наиболее распространенный вид опрессовки – гидравлические испытания системы водоснабжения. Весь комплекс тестов устроен таким образом, чтобы проверить работу системы в различных условиях.

После заполнения акта его следует проверитьОдной из форм проведения приемочного испытания является моделирование гидравлического удара. Система находится под высоким давлением, значение которого в несколько раз превышает нормативные показатели.

Оператор оценивает, как меняется степень герметичности всего трубопровода. Во время проведения гидроиспытаний тестируется не только герметичность, но и качество имеющихся стыков. В большинстве случаев именно они становятся причиной выхода из строя отдельного участка. Помимо трубопровода, контролю подлежит оконечное оборудование. Система отопления, установленная у потребителя, краны и газовые плиты – все это нужно проверить.

Каждый этап контроля регламентирует отдельный СНиП:

- 41-01-2003;

- 3.05.01-85;

- Правила технической эксплуатации тепловых энергетических установок.

Регламент проведения гидростатического испытания прописан в нескольких нормативных актах. Они регулируют порядок и сроки выполнения тестов. Потребители коммунальных услуг должны помнить, что соблюдение указанных сроков в их интересах. Профилактические осмотры позволяют обнаружить проблему на ранней стадии.

Условия составления акта гидравлического испытания водопровода

Начинается все с визуального осмотра всех элементов системы. Речь идет о стояках, магистралях, заглушках, соединениях и так далее. После этого принимается решение о проведении промывки напорного элемента и отдельных частей системы. Физико-химические параметры раствора, используемые для этих целей, определены требованиями СНИП. Задача промывки – удалить образовавшиеся отложения.

Программа тестов включает обязательное заполнение системы водой с последующим спуском воздуха.

Подделывать акт ни в коем случае нельзяДальнейший порядок действий выглядит следующим образом:

- Подключается компрессор;

- Спускается давление;

- В бланк фиксируются все точки, где обнаружено отсутствие необходимого уровня герметичности;

- На основании собранной информации проводится локальный ремонт газопровода или водопровода;

- После его завершения проводится повторный тест, призванный оценить эффективность проведенных манипуляций;

- Составляется акт, в котором указывается готовность системы к постоянной работе или необходимость дальнейшего ремонта.

Как только все тесты завершены, начинается оценка полученных данных. Проводится она на основании утвержденной методики. Чем меньше ошибок допустит исполнитель, тем больше вероятность, что итоговый документ будет утвержден.

Технические аспекты акта на опрессовку трубопроводов

Законом определено, что вся ответственность за проведение пневматического испытания и оформления акта возлагается только на эксплуатирующую организацию. ЖЭК или товарищество собственников жильцов к данному процессу допуска не имеют. Если сотрудники управляющей компании получили соответствующее разрешение, то система проверяется на прочность их силами. При этом нужно знать, что объем выполняемой работы определен рамками выданного разрешения.

Контроль состояния отопительных и тепловых систем запрещено проводить одновременно. Специально для этого создана пошаговая схема временного отключения потребителя от магистрали.

Помимо этого, во время проведения испытаний учитываются перечисленные ниже нюансы:

- Испытания проводятся с использованием воды, температура которой не превышает +45 С;

- Давление в системе поднимается в 2 этапа, и по мере завершения каждого заполняется соответствующая форма;

- Если речь идет о системе наружного кондиционирования, то в этом случае количество этапов увеличивается на 1;

- Максимальная продолжительность работы системы в режиме высокого давления не должно превышать 10 минут;

- Контрольный уровень давления превышает нормативное значение не более чем на 50%.

Минимальное значение пробного давления – 0,2 МПа. Если речь идет о чугунных радиаторах, то в этом случае значение увеличивается до 0,6 МПа. Элеваторный узел и конвекторная система отопления тестируются при давлении в 1 МПа. Минимальный разовый шаг повышения значения – 0,1 МПа. После прохождения каждого значения выполняется фиксация имеющихся показаний. Данные вносятся в акт.

Методические рекомендации

Образец заполнения акта находится в снабжающей организации. Вначале указывается дата проведения испытаний. Необходимо вписать наименование объекта и его адрес. Отталкиваться здесь нужно от паспорта здания. После этого перечисляются лица, принимавшие участие в работе.

Актк гидравлических испытаний следует хранить аккуратноБольшая часть неточностей возникает в момент заполнения графы, в которой перечисляются физические параметры проведенных тестов системы отопления или холодоснабжения.

Следующий пункт – участок или место, где проводились испытания. Здесь нужно помнить, что указывается полное наименование объекта.

Процесс дальнейшего заполнения акта исследования трубопроводов выглядит следующим образом:

- Размер пробного и рабочего давления;

- Время его фиксации;

- Показатели манометров;

- Результат проведенного визуального осмотра;

- Перечень проведенных или рекомендованных ремонтных работ;

- Заключение о работоспособности исследуемой системы;

- Подписи ответственных лиц.

Акт о пригодности системы для дальнейшей эксплуатации составляется снабжающей организацией или лицами, получившими соответствующий допуск. Регламент всех мероприятий прописан в СНиП. Строгое выполнение всех рекомендаций – залог того, что составленный документ будет иметь юридическую силу. Каждый этап испытаний тщательно фиксируется. Вся собранная информация используется для составления финального отчета.

Сайт www.eng-tips.com — это технический форум для практикующих инженеров для обсуждения соответствующих тем с другими практикующими инженерами.

Обсуждения статического тестирования появляются на eng-tips.com каждые несколько месяцев. Как правило, они будут следовать формату:

Thread481-348164

mcm1209 (нефть) (OP) 8 июля 13 9:13

ребята

Я работаю в компании по строительству трубопроводов.

Я работаю в процессе и на конвейере с 1999 года.

Я присоединился к этой компании, чтобы создать подразделение гидроиспытаний.

Наш клиент просит нас провести пневматическое испытание 7 миль 20 «трубопровода.

Испытательное давление находится где-то в районе 1300 фунтов на квадратный дюйм.

Я очень против этого, но моя компания хочет двигаться вперед. Клиент дал нам зеленый свет.

Ах да,

Мы проводим этот тест в течение недели.

Мне нужны неопровержимые факты, чтобы помешать моей компании сделать это. Я искал информацию в сети, но не смог найти что-то конкретное. Или факты, так что я чувствую себя лучше по этому поводу.

Я нашел

«437.4.3 Разрешено только для систем трубопроводов, работающих на 20% или менее от SMYS»

Нужна помощь

За этим вопросом обычно сразу следует что-то вроде:

Thread378-191668

JoeTank (Структурный) 9 июля 07 9:12

Моя личная практика для воздушного теста — это как минимум один почтовый индекс за пределами сайта.

Джо Танк

Что довольно забавно и довольно запоминающе. Сообщение? Пневматические тесты безответственны, и любой, кто их предлагает, является ковбоем. Хотя правильно и уместно, что мы имеем сильное предубеждение в пользу гидростатических испытаний по сравнению с испытаниями со сжатым газом, испытания с использованием сжатого газа далеко не безответственны и могут быть альтернативой с более низким риском в определенных конкретных случаях.

Риск, о котором здесь говорят, заключается в том, что сжатый газ содержит значительно больше потенциальной энергии, чем несжимаемая жидкость под давлением.Быстрое преобразование этой потенциальной энергии в кинетическую энергию может быть насильственным и разрушительным событием.

Испытания на прочность для трубопроводов

Когда новый трубопровод должен быть введен в эксплуатацию, различные нормы и стандарты компании требуют, чтобы он был подвергнут испытанию на утечку и / или испытанию на прочность. Испытания на утечку, как правило, проводятся при довольно низких давлениях и предназначены только для доказательства того, что труба действительно содержит жидкости. Риски, как правило, достаточно низкие, и испытания на герметичность проводятся без особого рассмотрения катастрофического отказа.

Испытание на прочность выполняется при повышенном давлении, кратном более чем 1,0 от максимально допустимого рабочего давления системы (MAWP), и проводится в течение некоторого промежутка времени. Множественное давление и длительность значительно варьируются от одной регулирующей юрисдикции к другой, от одного кодового документа к другому и от одной компании к другой. Эти детали, хотя и обильно разбросанные по постам на эту тему, выходят за рамки этого обсуждения.

Основными видами испытаний являются «Гидростатические» или «Пневматические статические» (иногда называемые «пневмостатическими», но это слишком претенциозно).«Статический» просто означает, что во время успешного испытания жидкости под давлением не имеют чистого движения относительно конца трубы или центральной линии трубы.

Гидростатическое испытание проводится с использованием в значительной степени несжимаемой жидкости, такой как вода (отсюда и префикс «гидро»), масло, гликоль или некоторая смесь (например, гликоль часто добавляют в воду для гидростатического испытания для предотвращения замерзания). В этих испытаниях линия заполнена жидкостью, захваченные газы могут рассеиваться в вентиляционные отверстия, а давление в системе повышается до необходимого испытательного давления и удерживается там в течение всего испытания.

Пневматический статический тест проводится с использованием газа, такого как сжатый воздух, азот, CO2 или метан (тесты с CO2 очень редки и очень трудны, потому что при повышенных давлениях газ может превратиться в «плотную фазу», которая ведет себя совсем не так, как газ или жидкость). Проблемы, связанные с пневматическим статическим испытанием, в основном касаются накопленной энергии.

Энергия, вовлеченная в тестирование

Объемный модуль (то есть величина давления, необходимого для уменьшения объема жидкости на 1%) жидкостей очень велика, поэтому даже в самых агрессивных испытаниях жидкость будет иметь очень небольшую энергию сжатия (т.е.Например, объемный модуль воды составляет порядка 319000 фунтов на кв. дюйм [2200 МПа], поэтому тест на 900 фунтов / кв. дюйм [6,2 МПа] уменьшит объем примерно на 0,3%). При неудачном тесте выделение энергии из этой декомпрессии будет слегка увеличивать разрыв в поврежденном материале, но вряд ли приведет к образованию каких-либо снарядов.

Рис. 1-700 футов.

вертикальное падение С другой стороны, жидкости имеют значительную массу. Для вертикальных изменений в линии увеличение высоты добавляет 0.433 фунт / кв. Дюйм / фут [9,81 кПа / м] до давления в самой низкой точке системы. Это означает, что в холмистой местности очень сложно разработать гидростатическое испытание. Например, если изменение высоты составляет 1000 футов [305 м], тогда давление внизу будет на 433 фунт / кв.дюйм [2,99 МПа] выше, чем давление вверху, для теста 150% на линии ANSI 150. Простое заполнение линии будет превышать испытательное давление в нижней части, а верхняя — при атмосферном давлении. Часто можно сегментировать линию, чтобы сохранить изменения высоты в пределах сегмента ниже некоторого максимума, но не всегда (например,например, некоторые линии имеют недоступные сегменты в очень пересеченной местности (см. рисунок 1), другие не имеют клапанов, где это необходимо для сегментации).

Испытания с газом — полная противоположность. Плотность очень низкая, поэтому гравитационные силы гораздо менее значительны. Например, воздух при 900 фунт / кв.дюйм будет оказывать 0,034 фунт / кв.дюйм / 0,758 кПа / м], что можно безопасно игнорировать.

Хотя плотность газа низкая, сжимаемость достаточно высока, чтобы вызывать беспокойство. Сжатие воздуха от атмосферного давления до 900 фунтов / кв.дюйм на уровне моря при постоянной температуре приведет к подгонке газа в объеме, который составляет 1/63 первоначального объема.Представьте себе сжатие пружины до 1/63 ее длины, и вы начинаете видеть величину накопленной энергии.

Задача при проведении пневматических испытаний — «взрывная декомпрессия». Несколько лет назад НАСА опубликовало документ, который получил название «Методология исследовательского центра НАСА им. Гленна». Этот документ был действительно первым, когда кто-то предпринял попытку количественно оценить риск давления газа. Он был на веб-сайте НАСА в течение нескольких лет, но недавние попытки найти его оказались безуспешными.Несколько нормативных актов и многие политики компании были написаны на основе документа НАСА. В основном этот двухстраничный документ гласил:

- Отказ трубопровода можно было бы назвать «адиабатическим» процессом (то есть он происходит при постоянной энтропии и является обратимым)

- Адиабатическая декомпрессия приводит к значительному выделению энергии.

- Весь материал в системе будет участвовать во взрывной декомпрессии

Расчет адиабатической энергии в пневматическом испытании

Адиабатическая энергия может быть рассчитана следующим образом (это версия НАСА, для получения этого уравнения в числителе термина «к-1» требуется «k», но давайте придерживаться версии НАСА):

Где:

- Wgas -> Работа выполняется на газе (Н-м или фут-фунт).Чтобы преобразовать в «тонны тротила», разделите число фут-фунт на 3,086х109 или число N-м на 4,184х109 (это число является наиболее распространенным ссылочным преобразованием, но некоторые источники используют 4,8х109 Н-м / т тротила)

- Vsystem -> Объем системы (м3 фут3)

- Ptest -> Давление во время испытания (Па или фунт / фут2) в абсолютных единицах

- Patm -> Местное атмосферное давление (Па или фунт / фут2) в абсолютных единицах

- k -> Адиабатическая постоянная, составленная из отношения удельной теплоемкости при постоянном давлении к удельной теплоемкости при постоянном объеме (без единиц измерения, воздух имеет значение 1.4)

Этот расчет может закончиться очень большим числом. Например, если вы тестировали 100 миль [161 км] 36-дюймового [914,4 мм] трубопровода с графиком 40 до 900 фунтов на кв. Дюйм [6,2 МПа] на уровне моря (14,7 фунтов на кв. Дюйм [101,35 кПа]) со сжатым воздухом, объем система будет 3,428×106 фут3 [9,706×104 м3]. В результате общее накопление энергии составляет 253,8 тонны тротила, что соответствует масштабу тактического ядерного оружия. Страшные вещи. Я не уверен, что «следующий почтовый индекс» достаточно далеко.

Проблема методологии исследования Гленна НАСА заключается в том, что взрывная декомпрессия имеет очень короткую продолжительность. Эксперименты, проведенные в университете Небраски-Линкольна для Министерства энергетики в 2012 году, показывают, что температура газа при взрывной декомпрессии очень быстро падает до минимума, а затем повышается до приблизительно начальной температуры в течение следующих нескольких секунд. Этот минимум можно считать концом взрывной декомпрессии и началом разгерметизации.Ссылочная статья не определяет продолжительность этого почти вертикального температурного переходного процесса. Другие, менее формальные источники указывают на то, что это происходит при 10-50 мс после того, как отверстие достаточно большое, чтобы привести к образованию удушающего потока.

Природные явления в объеме газа ограничены скоростью звука (Маха 1,0). Это ограничение связано с созданием в потоке постоянных «ударных волн», которые препятствуют обмену данными от нисходящего к восходящему потоку. До Маха 1.0 существование более низкого давления ниже по потоку сообщалось вверх по потоку из-за отказа поддерживать более высокое давление выше по потоку.На Mach 1.0 ударная волна достаточна для поддержания давления вверх по течению и позволяет течь только со скоростью звука.

Таким образом, если мы говорим, что вертикальный переходный процесс составляет 50 мс и позволяют половине доступного времени для уведомления о событии обмениваться данными внутри системы и половине времени для энергии, которая теперь «знает», что произошла ошибка участвовать во взрыве тогда со скоростью звука:

Где:

- vsonic -> Скорость звука (м / с или фут / с)

- Rgas -> Удельная газовая постоянная (универсальная газовая постоянная / молярная масса)

- T -> Температура газа (R или K)

Для воздуха при 60 ° F [15.6C], скорость звука составляет 1118 фут / с [341 м / с]. Это говорит о том, что в течение 25 мс ударная волна пройдет 28 футов [8,5 м]. Предположим, что отказ произошел бесконечно далеко (то есть, более 28 футов [8,5 м]) от конца трубы, поэтому количество задействованной трубы составляет 56 футов [17 м], так как запасенная энергия с обеих сторон отказа участвует. Это объем 364 фут3 [10,29 м3], поэтому, используя приведенное выше уравнение адиабатической энергии, энергия эквивалентна 54 фунтам в тротиловом эквиваленте — не тривиальное событие, но далеко от тактического ядерного оружия.Чтобы поместить это в перспективу, 54 фунта тротила в правильно сконструированном и правильно развернутом «заряде для кратеров» привели бы к образованию кратера глубиной 6 футов [1,8 м] и диаметром 7 футов 7,62 м, что составляет объем земли около 36,4 м3 [27,8 м3].

В Thread378-293859 член SNORGY, который часто участвует в этих обсуждениях, поделился электронной таблицей Excel, которая использует расчеты NASA для установки «ограниченного расстояния» (т. Е. Ближайшей безопасной точки захода на посадку во время испытания) в 5621 фут. [1.7 км] для этого теста. Изменение длины трубы на 56 футов, рассчитанное выше, изменяет ограниченное расстояние до 271 фута — все еще возмутительно, но не более одной мили. Этот калькулятор демонстрирует полную ошибочность этого подхода — если бы 100-мильная линия работала при 300 фунтах на кв. Дюйм (половина MAWP), то ближайший из возможных подходов к линии был бы 3670 футов (1,12 км).

Рисунок 2 — Отказ после пневматического испытания В обсуждении часто обсуждаются сбои, которые всегда включают картинку на рисунке 3 (из Thread378-348164 , опубликованной MJCronin).Этот сбой в Шанхае, Китай (некоторые источники говорят, что это было в Бразилии, но детали одинаковы независимо от полушария) произошел, когда проводился тест (не включавший судно, которое вышло из строя) против закрытого клапана, ведущего в судно.

Клапан протекает и давление в сосуде накапливается достаточно, чтобы вызвать его драматический выход из строя. Эта ошибка демонстрирует, насколько опасны и безответственны пневматические испытания.Другая точка зрения заключается в том, что вы никогда не проводите тестирование на закрытом клапане, не отслеживая условия на выходе. Отказ был одной из инженерных процедур и / или выполнения процедуры и не должен использоваться для предъявления обвинения в пневматическом испытании.

Риски и стратегии смягчения для гидростатических испытаний

Гидростатические испытания регулярно проводятся безопасно и без последствий для окружающей среды. Успешные испытания учли:

- Прочность материалов.Указанный минимальный предел текучести (SMYS) является мерой напряжений, которые материал может выдержать без начала деформации. Различные коды и политики компании определяют разные максимальные нагрузки как функцию SMYS. Системы сбора неочищенного газа часто ограничены 20% SMYS. Транспортировка обработанного газа по пересеченной местности часто позволяет стрессам гораздо ближе к 100% SMYS. Линии с высоким потенциалом воздействия на общественность ограничены меньшими фракциями SMYS, чем линии в открытой стране.Перед принятием каких-либо решений по испытаниям эти напряжения должны быть определены количественно и учтены в решении.

- Экология / безопасность.

- Гидростатическая испытательная вода (даже без химических добавок) должна рассматриваться как промышленные отходы и не должна сбрасываться в придорожную канаву. Успешные испытания решают эту проблему, определяя точку утилизации и проверяя, что это место будет принимать воду.

- Неудачное испытание опустошит всю или часть жидкости, участвующей в испытании, около отказа.Успешное испытание будет предвосхищать это через временные бермы для защиты чувствительных мест (то есть рек, сухих промывок, парковок, офисных зданий и т. Д.).

- Гидростатические испытания на осушение стали причиной неисчислимых разливов и травм. Отправка больших объемов жидкости через гибкий трубопровод, такой как пожарный шланг, обладает способностью создавать очень большие силы выхода на выпускном патрубке, что может привести к резкому колебанию конца шланга с риском повреждения персонала и имущества.Успешные испытания указывают средства для захвата концов шланга.

- Нормативные соображения. В некоторых юрисдикциях план испытаний должен быть утвержден регулирующим органом до начала работы. Другие юрисдикции требуют уведомления, но не одобрения. Если дороги будут закрыты во время испытания, то обычно требуются разрешения. Успешные тесты запрашивают необходимые одобрения / разрешения заблаговременно до начала теста.

- Источник жидкости. Каждый источник жидкости содержит микробы и загрязняющие вещества, многие из которых представляют долгосрочные риски нарушения целостности трубопроводов.Успешные тесты показали, что тест часто оставляет после себя некоторое количество жидкости и определяет необходимые химикаты для обработки.

- Вес жидкости. При испытаниях линий с надземными участками важно подтвердить, что опоры труб достаточны для того, чтобы нести трубу, наполненную жидкостью (разрушающиеся стойки трубопровода являются распространенным провалом при проверке источника).

- Местность. Испытание должно гарантировать, что испытательное давление соответствует минимальной величине в высоких точках, не будучи «чрезмерным» в низких точках.Требуется инженерное суждение, чтобы определить «достаточно хорошо» (например, допустимо ли переходить к 160% MAWP в нижней точке, чтобы иметь возможность достичь 110% MAWP в высокой точке? Или лучше оставаться на уровне 150% MAWP в нижней точке и принять 90% MAWP в верхней точке? Или вы можете разделить линию так, чтобы она оставалась в пределах ± 10% от 150% от MAWP?).

- Окончание линии. Если тестируемая система уже была подключена к верхнему / нижнему трубопроводу / сосудам, вам следует подумать о том, как вы собираетесь предотвратить тестирование с включением этого внешнего трубопровода.Если нет способа избежать тестирования на закрытый клапан, то вам необходимо контролировать давление и защиту от избыточного давления на подключенных системах.

- Определение точек впрыска / слива, проверки и вентиляции. Все эти точки должны быть доступны и расположены где-то, что полезно. Например, если назначенная точка вентиляции находится в нижней точке системы, тогда будет трудно удалить любой газ, который может накапливаться в высоких точках.

- Заполнение системы. Любая введенная жидкость может принести увлеченный газ вместе с ней.Этот газ является очень сжимаемым и может сделать испытание на номинальную несжимаемость очень трудным. Успешное испытание будет ожидать этого газа и определит время замачивания после заполнения и частоту продувки на этапе заполнения.

- Система наддува. Скорость повышения давления и минимальные температуры (как температура окружающей среды, так и температуры жидкости) должны учитываться для предотвращения хрупкого разрушения трубопровода, которое в противном случае прошло бы испытание.

- Выполнение теста. Все тесты, кроме самых коротких, будут испытывать некоторое изменение температуры.Вода изменит давление около 100 фунтов на квадратный дюйм / ° F

[1241 кПа / с]. Довольно небольшие изменения температуры вызывают значительные изменения давления. Успешный тест будет включать критерии приемки. Например, в гидростатических испытаниях, которые я проектирую, я указываю, что жидкость может быть удалена во время испытания, но не может быть добавлена, и что испытание является успешным, если конечное давление больше, чем MAWP. Другие указывают максимальный объем, который можно добавить для поддержания испытательного давления. Все сводится к инженерному решению. - Система слива. После того, как испытательная жидкость окажется в новых трубопроводах, ее следует рассматривать как промышленные отходы, поскольку существует почти полная уверенность в том, что она будет собирать масло, смазку и окалину. Вы не можете просто бросить его на землю. Кроме того, было несколько случаев, когда необеспеченные шланги бродили и ранили людей. Эти риски необходимо предвидеть и минимизировать.

- Система сушки. Многие системы не будут естественным образом сливаться из-за волнистости в топологии трубопроводов.Как правило, эта остаточная жидкость удаляется свиньями с воздухом. Успешные тесты определяют, насколько сухой должна быть линия перед тем, как перевести ее в рабочее состояние (например, «запускать поросят до тех пор, пока один не достигнет сухого состояния» или «продувать азот при температуре -40 ° F через линию до тех пор, пока содержание воды в трубе Дрегера не станет менее 7 фунтов / MMSCF «).

- Очистить. Испытания всегда требуют некоторой модификации системы (например, установки глухих фланцев и оборудования для заполнения), которую необходимо отменить до того, как испытание будет названо «завершенным».Успешные тесты имеют подробные списки того, что нужно сделать, и, если есть какие-либо временные зависимости, порядок, в котором они должны быть выполнены.

Риски и стратегии смягчения для пневматических статических испытаний трубопроводов

Многие из проблем, упомянутых выше при гидростатических испытаниях, идентичны пневматическим статическим испытаниям. Некоторые немного отличаются:

- Расчеты прочности материалов такие же для пневматических статических испытаний, как и для гидростатических испытаний выше.

- Вопросы экологии и безопасности

- С высокой концентрацией энергии в газе отказ имеет риск запуска мусора с высокой скоростью. Для заглубленных линий основным мусором являются грязь и камни, но камни использовались в качестве снарядов с незапамятных времен. Для надземных конструкций мусором будет материал трубы или фитинга. Некоторые из наиболее разрушительных отказов включали запуск фланца с приваренной шейкой и заглушку на сотни футов.Успешные испытания учитывают «зоны отчуждения» вокруг заглубленной трубы и комбинацию баррикад и зон отчуждения вокруг надземных сооружений. Также учитывается проведение испытаний во время минимальной загруженности дорог и сооружений.

- Нормативные соображения аналогичны гидростатическим испытаниям, за исключением того, что есть юрисдикции, которые имеют сильные предубеждения против пневматических статических испытаний. В этих случаях обязательно, чтобы вы провели адекватную подготовительную работу, чтобы продемонстрировать, почему вы предлагаете пневматический статический тест вместо гидростатического теста.«Удобство» или «стоимость» редко будут иметь большое значение в этой дискуссии. Вы должны продемонстрировать, что потенциальный результат гидростатического теста значительно хуже, чем потенциальный результат пневматического статического теста (например, «невозможно адекватно высушить», «точки сегментации недоступны»).

- Источник газа. Что касается газов, нас не волнуют многофазные проблемы (например, газ в жидкости) или коррозия. Мы очень обеспокоены пригодностью газа для испытаний.Если в качестве тестовой среды используется сжатый воздух, то у вас должен быть воздушный компрессор, который может перемещать огромные объемы при умеренном давлении в течение большей части периода заполнения, а затем меньшие объемы при высоком давлении для оставшейся части. Для испытания на азот необходимо выбрать источник (например, баллоны или жидкий азот) и убедиться, что вы понимаете проблемы по вашему выбору (например, замена баллонов с азотом сопряжена с меньшими затратами, поскольку баллоны можно опорожнять меньше при повышении давления в системе). Объемный азот находится в жидкой форме и должен быть нагрет до впрыска).

- Вес жидкости не проблема с газом.

- Ландшафт не проблема с газом

- Окончание линии. Все проблемы идентичны гидростатическим.

- Определение точек впрыска / слива, проверки и вентиляции. Вам не нужно дегазировать газовый наполнитель, но вам все равно нужны точки наполнения / опорожнения и контрольные точки.

- Заполнение системы. Температура окружающей среды и газа гораздо более важны в пневматических статических испытаниях, чем в гидростатических испытаниях.Необходимо указывать и контролировать как минимальную температуру окружающей среды, так и минимальную температуру впрыска. Кроме того, поскольку накопленная энергия в пневматическом статическом испытании намного больше, чем запасенная энергия в гидростатическом испытании, требуется указание времени выдержки при определенных давлениях, чтобы позволить напряжениям уравновеситься. В тесте, который я недавно разработал, мы заполнили систему со скоростью от 5 фунтов на квадратный дюйм / мин до 50 фунтов на квадратный дюйм с последующим 30-минутным периодом выдержки. После выдержки давление увеличивалось до 10 фунтов / кв. Дюйм при 10 фунтах на кв.Эти давления, скорости заполнения и периоды выдержки были определены путем расчета накопления напряжений.

- Система наддува. В конце периода заполнения система находится под давлением.

- Выполнение теста. Пневматические статические испытания гораздо менее подвержены изменению давления из-за изменения температуры. Из-за уравновешивания температуры испытательное давление редко увеличивается или значительно уменьшается. Как и гидростатическое испытание, успешное испытание будет включать критерии приемлемости.

- Система слива. В конце испытания газ, как правило, выходит в атмосферу. Для воздуха и азота большая проблема с продувкой — это охлаждение Джоуля-Томсона трубопровода в область хрупкого разрушения. В упомянутом выше тесте мы указали максимальную скорость разгерметизации 25 фунтов / кв. Дюйм / мин (и указали, что скорость определяется каждые 60 секунд). Одним значительным исключением являются тесты с товарными продуктами. Если я тестирую линию CO2 с CO2, то после теста я могу оставить систему под давлением для обслуживания.То же самое с тестированием газопровода с природным газом.

- Система сушки не является проблемой при пневматических статических испытаниях.

- Проблемы очистки такие же, как у гидростатических испытаний, описанных выше.

Обсуждения на профессиональных форумах о конвейерном тестировании

Рисунок 3 — Неисправность трубопровода в работе

(кратер диаметром около 6 футов, глубина 3 фута) После просмотра 20 тем в eng-tips.ком с объединенными 324 постами я нашел несколько интересных наблюдений:

- Не было ни одного поста, в котором говорилось бы о личных знаниях о неисправности трубопровода при пневматическом испытании. Был один очень интересный пост о клапане, который потерпел неудачу при пневматическом испытании изготовителя, и один о трубных катушках, которые потерпели неудачу при испытании во дворе. От первого лица не было зарегистрировано ни одного провала теста трубопровода (был один пост, где респондент указал, что «он знал парня, который…», но анекдот только что поддержал официальное расследование).

- Во всех темах, которые я просмотрел, было всего дюжина отсылок к сбоям при пневматических испытаниях. Ни одно из звеньев старше 2007 года не было действительным, но после 2007 года все ссылки относились к одному из 4-х сбоев пневматического испытания. В нескольких сообщениях упоминаются смертельные случаи, связанные с гидростатическими испытаниями. В нескольких публикациях упоминались отказы и взрывы в системах под давлением, которые прошли годы их статического испытания (иногда десятилетия назад).

- Каждая отдельная пневматическая неисправность с травмами / смертельными исходами может быть связана с отказом техники (например,Например, источник давления 2600 фунтов на кв. дюйм был подключен к испытанию на 900 фунтов на кв. дюйм без предохранительного клапана между источником очень высокого давления и испытываемым клапаном) или невозможности надлежащим образом выполнить процедуру (например, не контролировать температуру впрыска из резервуар с жидким азотом или запуск испытания с трубопроводом ниже указанной минимальной температуры окружающей среды). Каждую травму, связанную с пневматическим статическим испытанием, можно проследить непосредственно до этих двух причин. Если надлежащие процедуры написаны и соблюдаются, то неисправность трубы в пневматическом испытании — это просто неисправность трубы, а не поездка машины скорой помощи.

Мои выводы из прочтения этой концентрированной работы заключаются в том, что: (1) многие люди считают, что гидростатические испытания по своей природе безопасны и не требуют какого-либо значительного анализа; и (2) многие люди считают, что пневматическое статическое испытание небезопасно и не может быть выполнено без создания неприемлемых опасностей. Первый вывод пугает, потому что риски для человека и окружающей среды, связанные с гидростатическим испытанием, значительны. Им можно управлять, но кавалерийское отношение к этой массе и энергии довольно опасно.Второй вывод препятствует компетентному рассмотрению действующей техники для снижения рисков, связанных с гидростатическими испытаниями.

Разумно сказать, что если выбросы, сушка и массовые риски жидкостных испытаний могут быть адекватно урегулированы, тогда гидростатическое испытание является предпочтительным. С другой стороны, не исключено, что бывают случаи, когда лучший способ уменьшить риски гидростатического испытания — это провести пневматическое статическое испытание.

Об авторе

Дэвид Симпсон, PE, консультант по нефтегазовой инженерии в Muleshoe Engineering .Дэвид является MVP на профессиональных форумах www.eng-tips.com и членом Гильдии технических писателей .

Следуйте за Дэвидом (zdas04) на http://eng-tips.com/userinfo.cfm?member=zdas04

,Что подразумевается под опрессовкой?

Испытание под давлением — это неразрушающий контроль, выполняемый для обеспечения целостности оболочки под давлением на новом оборудовании под давлением или на ранее установленном оборудовании под давлением и трубопроводах, которое подверглось изменению или ремонту его границ.

Испытание под давлением требуется большинством кодов трубопроводов для проверки того, что новая, модифицированная или отремонтированная система трубопроводов способна безопасно выдерживать номинальное давление и герметична.Соответствие кодам трубопроводов может быть предписано регулирующими и правоохранительными органами, страховыми компаниями или условиями контракта на строительство системы. Опрессовка, независимо от того, требуется ли она по закону, служит полезной цели защиты работников и населения.

Испытание под давлением может также использоваться для установления номинального давления для компонента или специальной системы, для которой невозможно установить безопасное номинальное значение путем расчета. Прототип компонента или системы подвергается постепенно увеличивающемуся давлению до тех пор, пока сначала не произойдет измеримая отдача или, альтернативно, до точки разрыва.Затем, используя коэффициенты снижения характеристик, указанные в коде или стандарте, соответствующие компоненту или системе, можно установить расчетное значение давления на основе экспериментальных данных.

Коды трубопроводов

Существует множество кодов и стандартов, касающихся систем трубопроводов. Двумя кодами, имеющими большое значение для испытаний под давлением и утечками, являются код ASME B31 для напорных трубопроводов и код ASME для котлов и сосудов под давлением. Хотя эти два кода применимы ко многим системам трубопроводов, могут потребоваться другие коды или стандарты, как того требуют власти, страховые компании или владелец системы.Примерами могут служить стандарты AWWA для трубопроводов систем передачи и распределения воды. ASME B31 давления трубопровода Код состоит из нескольких разделов. Они являются:

- ASME B31.1 для силовых трубопроводов

- ASME B31.2 для топливных газовых трубопроводов

- ASME B31.3 для технологических трубопроводов

- ASME B31.4 для систем транспортировки жидкости для углеводородов, сжиженного нефтяного газа, безводного аммиака и спиртов

- ASME B31.5 для холодильных трубопроводов

- ASME B31.8 для систем транспортировки и распределения газа

- ASME B31.9 для строительных услуг трубопроводов

- ASME B31.11 для систем трубопроводов для навозной жижи

Кодекс ASME по котлам и сосудам под давлением также содержит несколько разделов, в которых содержатся требования к испытаниям давлением и утечками для систем трубопроводов, сосудов под давлением и других элементов, удерживающих давление. Это:

- Раздел I для энергетических котлов

- Раздел III для компонентов атомной электростанции

- Раздел V для неразрушающего контроля

- Раздел VIII для сосудов под давлением

- Раздел X для сосудов под давлением из стеклопластика

- Раздел XI для эксплуатационного контроля компонентов атомной электростанции

Существует большое сходство в отношении требований и процедур для тестирования среди многих кодов.В этой главе будут обсуждаться различные методы испытаний на герметичность, планирование, подготовка, выполнение, документирование и стандарты приемки для испытаний под давлением. Оборудование, пригодное для опрессовки, также будет включено в обсуждение. Приведенный ниже материал не следует рассматривать в качестве замены для полного знания или тщательного изучения конкретного требования к коду, которое необходимо использовать для тестирования конкретной системы трубопроводов.

Методы испытаний на герметичность

Существует множество различных методов испытаний под давлением и на герметичность в полевых условиях.Семь из них:

- Гидростатическое испытание, в котором используется вода или другая жидкость под давлением

- Пневматическое или газообразное испытание, в котором используется воздух или другой газ под давлением

- Комбинация пневматических и гидростатических испытаний, когда воздух низкого давления сначала используется для обнаружения утечек

- Первичное сервисное тестирование, которое включает проверку на утечку при первом запуске системы.

- Вакуумные испытания, в которых используется отрицательное давление для проверки наличия утечки

- Испытание на статическую головку, которое обычно проводится для дренажного трубопровода с водой, оставленной в стояке в течение заданного периода времени

- Обнаружение утечки галогена и гелия

Гидростатическое испытание на герметичность

Гидростатическое испытание является предпочтительным методом испытания на утечку и, возможно, наиболее часто используемым.Наиболее важной причиной этого является относительная безопасность гидростатических испытаний по сравнению с пневматическими испытаниями. Вода является гораздо более безопасной жидкостью, чем воздух, потому что она почти несжимаема. Следовательно, объем работ, необходимых для сжатия воды до заданного давления в трубопроводной системе, существенно меньше, чем объем работ, необходимых для сжатия воздуха или любого другого газа до того же давления. Работа сжатия сохраняется во флюиде как потенциальная энергия, которая может внезапно высвободиться в случае сбоя во время испытания под давлением.

Расчет потенциальной энергии воздуха, сжатого до давления 1000 фунтов на квадратный дюйм (6900 кПа), по сравнению с потенциальной энергией того же конечного объема воды при 1000 фунтов на квадратный дюйм (6900 кПа) показывает соотношение более 2500 к 1. Следовательно, потенциальное повреждение окружающего оборудования и персонала в результате сбоя во время испытания под давлением гораздо серьезнее при использовании газообразной среды для испытаний. Это не означает, что при гидростатическом испытании на утечку вообще нет опасности. При гидростатическом испытании может возникнуть существенная опасность из-за попадания воздуха в трубопровод.Даже если перед подачей давления весь воздух выходит из трубопровода, работникам рекомендуется проводить любые испытания под высоким давлением с учетом требований безопасности.

Пневматическое испытание на герметичность

Жидкость, обычно используемая для пневматического испытания, представляет собой сжатый воздух или азот, если источником является баллонный газ. Азот не следует использовать в закрытом помещении, если существует вероятность того, что выходящий азот может вытеснить воздух в замкнутом пространстве. Известно, что люди теряют сознание при таких обстоятельствах, прежде чем осознают, что им не хватает кислорода.Из-за большей опасности травмирования газообразной средой для испытаний на герметичность давление, которое может использоваться для визуального контроля утечек, ниже, чем в случае гидростатического испытания. Например, для пневматических испытаний ASME B31.1 позволяет снизить давление до уровня ниже 100 фунтов / кв. Дюйм (690 кПа) или расчетного давления во время проверки на утечку.

Комбинированные пневматические и гидростатические испытания

Низкое давление воздуха, чаще всего 25 фунтов на кв. Дюйм (175 кПа), сначала используется для определения наличия значительных утечек.Это низкое давление снижает опасность получения травмы, но позволяет быстро обнаружить значительные утечки. Ремонт, при необходимости, может быть выполнен до гидростатического испытания. Этот метод может быть очень эффективным в плане экономии времени, особенно если заполнение системы водой занимает много времени только для обнаружения утечек с первой попытки. Если при гидростатическом испытании обнаружены утечки, потребуется больше времени, чтобы удалить воду и высушить трубопровод в достаточной степени, чтобы выполнить ремонт.

Гидростатически-пневматическое испытание на утечку отличается от двухступенчатого испытания в предыдущем параграфе.В этом случае испытание под давлением проводится с использованием воздуха и воды. Например, сосуд под давлением, предназначенный для содержания технологической жидкости с паровой фазой или воздухом над жидкостью, может быть сконструирован так, чтобы поддерживать вес жидкости до определенной максимально ожидаемой высоты жидкости. Если сосуд не был рассчитан на вес, когда он полностью заполнен жидкостью, можно было бы проверить этот сосуд, только если он был частично заполнен технологической жидкостью до уровня, дублирующего эффект от максимально ожидаемого уровня.

Первичное тестирование на утечку в обслуживании

Эта категория тестирования ограничена кодами в определенных ситуациях. Например, ASME B31.3 ограничивает использование этого метода до категории жидкости жидкости. Службы подачи жидкости категории D определяются как неопасные для человека и должны работать при температуре ниже 150 фунтов на кв. Дюйм (1035 кПа) и при температуре от -20 до 366 ° F (от -29 до 185 ° C). Код ASME B31.1, раздел 137.7.1, не позволяет проводить предварительные эксплуатационные испытания внешних трубопроводов котла. Тем не менее, тот же раздел ASME B31.1 разрешает первоначальное сервисное тестирование других систем трубопроводов, если другие виды испытаний на герметичность нецелесообразны. Начальные эксплуатационные испытания также применимы к проверке компонентов атомной электростанции в соответствии с Разделом XI Кодекса ASME по котлам и сосудам под давлением. Как указано, этот тест обычно запускается при первом запуске системы. Система постепенно поднимается до нормального рабочего давления в соответствии с требованиями ASME B31.1 или расчетного давления в соответствии с требованиями ASME B31.3. Затем оно поддерживается при этом давлении, пока проводится проверка на герметичность.

Вакуумное тестирование на герметичность

Вакуумное тестирование на герметичность — это эффективный способ определить, есть ли утечка в системе. Обычно это делается путем создания вакуума в системе и удержания вакуума внутри системы. Утечка указывается, если захваченный вакуум поднимается до атмосферного давления. Производитель компонентов довольно часто использует этот тип теста на утечку в качестве теста на производственную утечку. Однако очень трудно определить местоположение или места утечки, если она существует.Генераторы дыма использовались, чтобы определить местоположение трубопровода, где дым втянут в трубопровод. Это очень трудно использовать, если утечка не достаточно велика, чтобы втянуть весь или большую часть дыма в трубу. Если образуется значительно больше дыма, чем может быть втянуто в трубу, дым, который рассеивается в окружающем воздухе, может легко скрыть место утечки. Очевидно, что этот метод не подходит для испытания труб при рабочем давлении или выше, если трубопровод не должен работать в вакууме.

Испытание на герметичность статической головки

Этот метод испытания иногда называют испытанием на падение, поскольку падение уровня воды в открытой трубе, добавляемое в систему для создания требуемого давления, является признаком утечки. Когда система и стояк заполнены водой, уровень стояка измеряется и регистрируется. После необходимого периода удержания высота перепроверяется и регистрируется любое снижение уровня и периода удержания. Любое место утечки определяется визуальным осмотром.

Испытание на утечку галогенов и гелия

В этих методах испытаний используется индикаторный газ для определения места утечки и количества утечки. В случае обнаружения утечки галогена в систему заправляется газообразный галоген. Датчик галогенного детектора используется для обнаружения утечки газа-индикатора из любого открытого соединения. Детектор утечки галогена, или анализатор, состоит из трубчатого зонда, который всасывает смесь утечки газа галогена и воздуха в прибор, чувствительный к небольшому количеству газа галогена.

В этом приборе используется диод для определения присутствия газообразного галогена. Вытекающий газообразный галоген пропускается через нагретый платиновый элемент (анод). Нагретый элемент ионизирует газ галоген. Ионы текут к коллекторной пластине (катоду). Ток, пропорциональный скорости образования ионов, и, следовательно, скорости потока утечки, указан метром. Датчик галогенного детектора калибруется с использованием отверстия, которое пропускает известный поток утечки. Детекторный зонд пропускается через отверстие с той же скоростью, которая будет использоваться для проверки системы на утечку.Предпочтительным индикаторным газом является хладагент 12, но могут быть использованы хладагенты 11, 21, 22, 114 или метиленхлорид. Галогены не должны использоваться с аустенитными нержавеющими сталями.

Испытание на утечку гелия может также проводиться в режиме анализатора, как описано выше для галогенов. Однако, кроме того, испытание на утечку гелия может быть выполнено с использованием двух других методов, которые более чувствительны при обнаружении утечки. Это режим трассировки и режим капота или закрытой системы. В режиме трассировки в системе создается вакуум, и гелий распыляется на наружную поверхность соединений для проверки на утечку.Система вакуума пропускает гелий через любое протекающее соединение и доставляет его в гелиевый масс-спектрометр. В режиме вытяжки тестируемая система окружена концентрированным гелием.

Режим капотирования при испытаниях на утечку гелия является наиболее чувствительным методом обнаружения утечек и единственным методом, принятым в Разделе V Кодекса ASME как количественный. Производители компонентов, которым требуется герметичное уплотнение, будут использовать метод обнаружения утечки гелия в вытяжном шкафу в качестве теста на производственную утечку. В этих случаях компонент может быть окружен гелием в камере.Соединение с компонентом осуществляется с помощью детектора утечки гелия, который пытается подвести внутренние компоненты компонента к вакууму, близкому к абсолютному нулю.

Любая утечка гелия из окружающей камеры в компонент будет втягиваться в детектор утечки гелия под действием создаваемого им вакуума. Детектор утечки гелия содержит масс-спектрометр, сконфигурированный для определения присутствия молекул гелия. Этот метод тестирования в закрытой системе способен распознавать утечки размером всего 1X10 -10 куб.см / с (6.1X10 -12 кубических дюймов / сек), стандартный эквивалент атмосферного воздуха. Метод закрытой системы не подходит для измерения большой утечки, которая затопит детектор и сделает его бесполезным для дальнейших измерений, пока каждая молекула гелия не будет извлечена из детектора.

Метод закрытой системы не подходит для системы трубопроводов в полевых условиях из-за больших объемов. Также это не показывает местоположение утечки или утечек. Наконец, чувствительность обнаружения утечек с использованием закрытой системы на много порядков выше, чем обычно требуется.Анализатор гелия является наименее чувствительным методом, и на него могут быть ложные показания, если гелий из-за большой утечки в одном месте системы диффундирует в другие места.

Большая утечка также может затопить детектор, временно делая его бесполезным, пока весь гелий не будет удален из масс-спектрометра. Давление гелия, используемое во всех этих методах, обычно составляет одну или две атмосферы, что достаточно для обнаружения очень небольших утечек. Низкое давление также служит для уменьшения количества гелия, необходимого для испытания.Испытания на утечку гелия редко, если вообще когда-либо, используются для демонстрации того, что система может безопасно выдерживать расчетное номинальное давление.

Детекторы утечки гелияне смогут обнаружить утечки, если компонент или система трубопроводов не будут полностью сухими. Жидкость, содержащаяся в небольшом пути утечки из-за капиллярного действия, может закрыть утечку из-за низкого давления гелия и поверхностного натяжения жидкости. Поэтому требуется большая осторожность, чтобы использовать этот подход в полностью сухих условиях.В противном случае эта система может быть даже менее чувствительной при обнаружении утечки, чем гидростатическое испытание под высоким давлением. Кроме того, гелиевый течеискатель легко загрязняется маслами и другими соединениями и становится неточным. Полевые условия обычно не свободны от загрязнения детектора утечки.

Испытательное давление