Без станка токарного станка – : :

Токарные работы без станка

Канал TOKARKA ранее демонстрировал процесс изготовления электро-рукоятки. Мастер покажет, как изготовил специальную насадку под неё, с помощью которой можно выполнять те же работы что и обычной бормашинкой. Как обойтись без токарного станка и на шпинделе двигателя выточить переходник на патрон.

Аппарат можно использовать как простейшую примитивную бормашинку, если движок питать от блока питания. Если закрепить в тисках или на деревянном бруске, как домашнее микро-электроточило.

Первое, что будем обрабатывать, это алюминиевый уголок, который в любом строительном супер-маркете или строительном рынке. Он нужен чуть большей ширины, чем движок. Именно в нем закрепляется двигатель. Если у Вас нет фрезерного станка, подойдет обычный напильник или ножовка и с ним.

Металл снимается, чтобы у изделия был красивый внешний вид. Если устроит уголок как есть, то не спиливать. Если захотите сделать бормашинку, то уголок не нужен. Можно брать и стальной. Алюминий взял, он хорошо проводит тепло и легко обрабатывается.

Если хотите сделать заточной станок, достаточно взять любую металлическую пластину и закреплять в тесках или прикрутить на саморезы к деревянному бруску.

Штангенциркулем процарапал линию, на которой будут находиться три отверстия, два из которых под крепежные винтики. Её выставил таким образом, чтобы движок был отперт от подошвы на пару миллиметров.

После того, как установил расстояния между осями отверстия под винтики, разделил пополам. На уголке тоже поставил центр, это расстояние выставил в каждую сторону от него.

Автоматический керн. Удобно работать – одна рука остается свободна. Кернение делается перед сверлением. Если его не сделать, то сверло может уйти в сторону, заготовка испорчена. Годится станок и дрель или шуруповерт. Станок у мастера самодельный маломощный. Для большего диаметра приходится отверстия доводить до нужного калибра с помощью круглого напильника.

Отверстия под крепежные винтики немного точит, чтобы винты свободно зашли. При выполнении работы сверх-высокая точность не нужна, но нужно стараться делать точнее.

Движок 40 вольт из поломанного принтера, мощный. Нашел движок без кожуха и шестеренки на оси. Если хотите убрать шестеренку, то с помощью напильника, включив двигатель. Если нет цангового патрона или же трех-кулачкового, инструмент на шкиву двигателя можно закрепить с помощью электро-клеммника. Они продаются в магазинах электротоваров, но это не лучший вариант – биение. Если пришлось использовать клеммник, ножку инструмента максимально укоротить.

Это старая бормашинка Проксон ФБС 240 Е. В ней сгорел мотор, он стоил дорого. Выкрутиться из ситуации – взял 40 вольтный блок питания от принтера, установил движок внутрь бормашинки. Если есть возможность купить маленький патрон, как на бормашинке, идеально подойдет под двигатель, у него маленькая масса. Оригинальный был гораздо крупнее и пришлось изготовить самостоятельно две специальные подставки из пластика, чтобы движок стоял точно по центру. На горловину, из которой выходит ось двигателя, намотал бумагу и пропитал все эпоксидной смолой, диаметр начал совпадать. На оси родного мотора была специальная шестеренка, которую пришлось снять. Заходила она в ответное зубчастое отверстие на шпинделе. Такие блоки и движки весьма не дорогие. Если удастся купить на рынке сломанную бормашинку, то её сможете починить. Отличный удобный аппарат.

Это рабочая бормашинка. Её постоянно видите в различных видео. У нее выключатель в виде рычажка который оказался удобным. Мощный движок и патрон, в который надежно зажимать инструмент, отлично подошел бы к двигателю от аккумуляторного шуруповерта на 12 вольт. Он имеет небольшую скорость вращения, но крутящий момент большой. Но для его работы нужен достаточно большой ток, который можно обеспечить от аккумулятора или БП компьютера, при этом работает великолепно, имеет принудительное охлаждение.

Теперь продемонстрируем, как из кусочков латунного кругляка сделать переходник для закрепления патрона на валу двигателя. Если латуни в хозяйстве не оказалось, подойдет мягкая сталь, то есть не каленая или кусочек пластика. Диаметр у кругляка около 10 мм.

Чтобы точно разметить центр, взял острое шило, положил дюралевую пластинку толщиной 5 мм. Начертил 4 линии по форме плюса. Такую разметку процарапал на обоих торцах чтобы сделать точное кернение. В центре пересечения линий образовался квадратик – точный центр заготовки. В одну и ту же точку наносим несколько ударов, чтобы углубление стало максимальной глубины.

Заготовку надежно закрепил в патроне дрели. Саму дрель включил на средние обороты, а сверло зажато в ручных тисках. По той причине что вал двигателя имеет диаметр 3.2 мм, взял 3 мм сверло. Во время сверления отверстие обязательно немножко разобьется. Задача состоит в том, чтобы сверлить заготовку чуть больше, чем наполовину глубины. Потом её переставим обратной стороной и сверление снова. Если у Вас в хозяйстве нет ручных тисков, подойдет патрон, но сверло нужно хорошо в нем затянуть. Чрезмерно давить не следует, чтобы не сломать сверло.

Обратите внимание, что отверстие в начале канала немного разбилось, оно свободно садится на вал двигателя хотя 3 мм. Если сверло 3.2 мм, то канал слишком широкий.

Если переходник из пластика, то обязательно используйте прокладку, например, пластиковую пробку. Это для того, чтобы его просто молотком не разбило. На латуни от прямых ударов молотком образуются вмятины, можно сточить а вот скорость насаживания увеличивается.

Отверстие в патроне для закрепления на шпинделе инструмента имеет конусную форму. Мастер крупным напильником обтачивает по форме конуса. Обработка хороша тем, что для её выполнения не требуется токарный станок, а переходник при правильном выполнении получится ровным и будет работать без биения. Выяснилось, что кончик переходника свободно заходит в отверстие а сам патрон упирается в оставшуюся часть её. Это сейчас как раз и будем обтачивать. Во время обработки нельзя слишком сильно давить на напильник. Латунь это металл не твердый, обрабатывается легко. После примерки патрона выяснилось, что он садится достаточно глубоко. Для дальнейшей обработки взял круглый напильник с крупным зубом и с его помощью вырезал посредине углубление, чтобы посадочное место в патроне имело две точки опоры на переходник. Тогда получится конусность, очень точно подогнать. Обратите внимание что при посадке пирается в заднюю часть переходника а кончик внутри болтается свободно. Значит заднюю часть нужно притачивать, но делать это не самым крупным напильником, а средним. Операция называется точная подгонка. Она выполняется значительно медленней, чем грубая обдирка, но благодаря ей достигается высокая точность.

Конец переходника все еще внутри болтается, но уже значительно меньше. Дальше будем использовать напильник с самой мелкой насечкой.

Обточка завершена, подгонка выполнена идеально, патрон сидит плотно и не болтается. Теперь пришло время почистить напильники от стружки. Используем щетку с латунной щетиной. Щетка со стальной щетиной подойдет лучше. При включении отсутствовала вибрация. Это говорит о том, что патрон вращается без биения, значит работа была проведена правильно. Любой трех-кулачковый в токарном станке и дрели можно сильно затянуть, не прилагая звериного усилия, если затягивать каждый кулачок по отдельности.

Проверим вибрацию при вставленном инструменте для токарных работ. Она есть из-за того, что кружок и ножка не очень точно изготовлены, центробежная сила приводит к вибрации. Если захотите сделать маленький заточной станочек, но не хочется возиться с уголком, то в магазине сантехматериалов можно купить пару хомутов для труб, вкрутить в брусок и закрепить в них движок. Для дальнейшей работы необходимо снять патрон. Кусок квадрата нужен, чтобы мог движок на уголке нормально закрепить в электро-рукоятке. Поймете как оно будет там держаться. Пластина заезжать в пазы на рукоятке а отверстия нужны для того что бы через них проходили винты которые будут вкручиваться в квадрат.

Дюралевый квадрат закреплен на пластине на два винта, а сверху к нему будет прикручен уголок, на котором зафиксирован двигатель. Квадрат на пластину приклеил с помощью супер-клея, теперь дырку диаметром 2.5 мм. Квадрат к уголку на супер-клей. Метчиком М3 резьбу. С помощью развертки достаточно глубоко на отверстиях снял фаску, чтобы потайные шляпки не сильно выпирали. Насадка с двигателем держится достаточно надежно, не сдвигается ни в одну ни в другую сторону.

Последнее, что осталось сделать, – сточить углы на уголке, чтобы вид был аккуратный и не пораниться о них. Насадка полностью готова. Изоленту на движок намотал – не поцарапать. Подпаял два проводка, вставил в клемники теперь все работает. К сожалению это максимальное напряжение, которое удалось выдавить из преобразователя, то есть 22 вольта всего. Это означает что движок работает лишь в половину мощности, хотя без нагрузки преобразователь давал до 40 вольт. Вероятно виной всему слишком тяжелый патрон, который забирает на себя большую часть мощности.

izobreteniya.net

Фигурные ножки без токарного станка: littlehobby — LiveJournal

У ясеня красивая древесина. Именно из него я решил сделать себе письменный стол. Начать решил с изготовления ножек.К сожалению, у меня нет токарного станка. В такой ситуации можно изготовить ножки на заказ на фрезерном станке с ЧПУ. Ребята делают по-настоящему красивые и сложные вещи. Но во-первых, это дорого, а во-вторых не интересно.

Можно достаточно просто сделать прямые ножки самому.

Но я все-таки решил сделать ножки с некоторым декором.

Итак, вот что мы имеем в начале: необрезная ясеневая доска-пятидесятка.

Распустив доску получаем вот такие кривоватые и грубоватые заготовки

Первым делом их нужно откалибровать. Процедура стандартная. В начале фуганком выводим две пласти перпендикулярно друг другу.

И после этого рейсмусом выравниваем заготовки по толщине и подгоняем размер.

Да уж, яснь — это не сосна. Красивый рисунок, благородный цвет, приятная тяжесть.

Далее изготовление шаблона для фрезеровки. На 15 мм фанере начертил желаемую форму будущей ножки и вырезал профиль. Вырезал в начале электролобзиком, а потом подравнивал фрезером по линейке.

Казалось бы, что может быть проще. Закрепил заготовку на шаблоне и обработай ее фрезой с подшипником. Но походив по магазинам с инструментами в поисках подходящей прямой фрезы с верхним подшипником не смог найти такую с рабочей высотой больше 38 мм. А вот фрезы с нижним подшипником могут иметь рабочую высоту аж 76.2 мм! Пришлось покупать фрезу с нижним подшипником.

Для работы с такой фрезой шаблон пришлось немного доработать. Нижнюю часть шаблона сделал из фанеры 10 мм чтобы уменьшить вылет фрезы. Боковую стенку сделал из фанеры потолще — 27 мм, чтобы шаблон надежнее держал углы. Ну и скрепил все элементы конфирматами.

Вся идея в одной фотографии:

Одна из сторон рамки закрыта. Когда заготовка устанавливается в рамку она упирается в эту перегородку для более точного позиционирования. Далее заготовка фиксируется струбцинами с двух сторон. Во время работы можно направлять рамку держась за эти струбцины.

Пробный запуск показал, что фреза может оставлять сколы на декоративных элементах, возвышающихся над основным материалом. Чтобы этого не происходило в местах декоративных гребней установлены бруски.

Ну а дальше по стандартной схеме — чем меньше сьем материала за один проход, тем качественнее получаемая поверхность.

Результат обработки одной стороны ножки виден на следующей фотографии.

Поворачиваем заготовку в рамке на 90 градусов, фиксируем, обрабатываем. В результате получаем довольно симпатичный результат.

Конечно, такой способ не может полноценно заменить токарный станок, но некоторую свободу творчества он все же предоставляет. Остается только отпилить получившийся кубик на конце ножки. Результат мне нравится.

littlehobby.livejournal.com

Токарный станок без токарного. | полезные советы

Текст из видео:

- 00:00: [музыка] всем доброго дня сегодня попробую из деталей находящихся на столе собрать простой токарный станок не используя для этого токарный станок для изготовления деталей это будет скорее всего только первый этап потому что задач придется решать много и что у меня выйдет в конечном итоге я сам не знаю скорее всего получится ни одна серия причем я надеюсь на ваше активное участие уважаемые зрители некоторые ваши комментарии реально помогают мне в

- 00:31: работе поводом сделать токарные без токарного послужили комментарии некоторых зрителей о том что в оборудованной мастерской при наличии станков сделать токарный может каждый а без них это невозможно я попробую показать что при желании несложный токарный станочек можно собрать используя простейшие оборудование и самое распространенное может быть не такой симпатичный как этот но вполне работоспособный поэтому я сделаю вид что вот это у меня мастерской

- 01:02: нету конечно такой станок в итоге у нас не получится но я думаю мы все равно попробуем создать довольно интересную конструкцию которая облегчит жизнь начинающему мастеру приступим прежде всего надо приобрести или найти среди своих запасов самые необходимые детали и узлы которые будут определять конструкцию и без которых начинать работу не имеет смысла в качестве патрона для зажима детали я буду использовать широко распространенный и

- 01:32: недорогой сверлильный патрон ее можно купить новый или найти старой в хорошем состоянии этот патрон позволяет зажать 10 миллиметров заготовку это 13 миллиметров и использовать я буду именно этот патрон но выбор патрона будет определяться в первую очередь именно такой вот деталью по условиям задачи мы не можем использовать токарный станок и это сильно сужает круг злу которые могут использоваться в качестве передней бабки и шпинделя ведь нам надо

- 02:03: чтобы патрон крепился на вал с помощью резьбы если кстати у кого-нибудь есть подходящие варианты я предлагаю их озвучить в комментариях будет интересно а пока наиболее реальный вариант это шпиндель от электродрели его можно купить или найти от старой электродрели есть только несколько моментов на которые надо обратить внимание при покупке для присоединения патроны наибольшее распространение имеют два типа резьбы это дерьмовая

- 02:33: одна вторая дюйма 20 не так и метрическая м 12 шах 125 всякую экзотику мы рассматривать не будем эти резьбы внешне очень похожи но все таки они разные в наших краях наиболее часто встречается валы для дрели с дюймовой резьбой и мне пришлось купить именно такой хотя я бы предпочел конечно метрическую резьбу так как мечик m12 на 125

- 03:03: имеет гораздо более больше распространения еще один момент на которые надо обратить внимание это посадочный диаметр и под подшипники диаметр вала должны совпадать с со стандартными внутренними размерами подшипников и это тоже такая себе задача подобрать потому что например тут посадка вроде бы хорошие нормальная для этого подшипника я так и не нашел вал

- 03:34: который бы садился туго видите он довольно легко проходит поэтому мне придется тут тиранить и заливать клеем выбирать вам лучше имея в кармане парочку подшипников этот подшипник с внутренним диаметром 12 миллиметров у это 10 миллиметров еще один момент при покупке имеет смысл взять валу которого расстояние между этими подшипники максимально и это увеличивает жесткость

- 04:04: станочка конечном итоге после того как вы определились с валом от дрели уже тогда можно выбирать патрон соответствующий резьбой то есть патрон покупается после вала следующий элемент который будет определять конструкцию ваша остановка это двигателя мой опыт говорит что наиболее подходящие моторы мощностью 40 100 ватт тип особого значения не имеет главное чтобы не

- 04:37: огромная оборота иначе придется сильно понижать желательно чтобы двигатель был закрытый но у меня к сожалению только вот такие вот несколько штук и я буду использовать именно его определяющие элементы я выбрал и можно прикинуть основании станочка и компоновку плита основания вырезана из толстого дсп около 30 миллиметров кто-то вырезал кусок под мойку я подобрал и вот пригодилась размеры основания 20 на 30 сантиметров моторчик станет где-то тут моторчик

- 05:10: имеет штатное крепление на три винта м4 именно так я его закрепил на пластинки толщиной 4 миллиметра можно использовать и более тонкое железо 3 миллиметра и и даже два миллиметра вместо стали конечно можно было бы использовать какой-нибудь пластик или алюминий я предпочел сталь и скоро ясно станет и скоро станет ясно почему диаметр вала мотора 6 миллиметров ножовкой отрезал кусочек текстолита

- 05:42: диаметром 25 миллиметров и приблизительно по центру мне надо просверлить отверстие подвал я подобрал свернувшись целых одна десятая миллиметра для текстолита это нормально отверстие получается чуть меньше и так чтобы но плотненько насаживалась на вал это болваночка он как виляет видно что вручную работали сейчас мне и надо забить на место текстолит ул и бабушку я забил на место

- 06:14: легкими ударами молотка и даже добавил чуть-чуть клея чтобы держалась надежнее теперь я подключил мотор к своему тестеру асинхронных двигателей выставил 4 micra парад и которые тут требует и пробуем включить вот мотор крутится в этом направлении и в данном случае мне это и надо теперь я использую такую подставку под резец

- 06:45: который я делал для своего патрона с моторчиком хорошо прицепилась получился простейший токарный станок который можно использовать для обработки шкива прямо на валу мотора [смех]

- 07:22: буквально за 10 минут работы я получил такую кучу текстолитовые пыли и на валу мотора возник шкив на два ручья в качестве ремни я буду использовать круглые уплотнительные резинки которые продаются разных размеров и стоят не дорого у меня она собирался уже приличный ящик самых

- 07:52: разных двигатель на плите был закреплен таким образом чтобы хватило места для упора резца но сейчас работа сделана упор не нужен и поэтому двигатель по плите я сдвину чуть сюда в плите были просверлены отверстия с шагом 35 миллиметров соответственно эти тоже и я могу на 35 миллиметров передвинуть мотор сюда теперь мотор на плите стоит так это лучший вариант он удобнее для крепления

- 08:25: приступаем к сборке узла передней бабке станочка как я уже говорил посадка под передний подшипник прославлена вот он свободно двигается поэтому в передней части тут я равномерно нанес чернение по всей поверхности и если теперь уже приложить видите подшипник дальше не идет теперь я уже тут надо забивать перед тем как посадить подшипник это

- 08:56: место я еще смажу клеем вдобавок ко всему так как не думаю что мне этот подшипник придется менять тут усилия нет я далеко но прежде чем это сделать тут есть еще один момент на который надо обратить внимание это заготовка под задней жки я его вырезал из-за стекла толщиной 6 миллиметров тут два кружочка 6 миллиметровых которые скреплены между собой винтами м3 после этого по центру просверлил отверстия сверлом 7 миллиметров с таким

- 09:28: расчётом чтобы на вал садилась довольно плотно сверлил я за при помощи сверлильного станка это обеспечивает перпендикулярность с помощью дрели вы так не сделаете сидит заготовка довольно плотно на валу но в то же время вращающий момент она передавать не будет будет проскальзывать поэтому будем делать что-то типа шпонки настоящую шпонку делать не будем потому

- 09:58: что это долго и требуя станочное оборудование сейчас попробуем сделать какой-то раза сейчас я просверлил стекло сверлом полтора миллиметра вдоль вала максимально близко к нему [аплодисменты] [музыка] шпонкой будет вот эта проволока

- 10:32: диаметром полтора миллиметра и теперь надо организовать тут место куда она будет упираться [музыка] так смотрим что у нас получается вот это место будет под подшипником вот такая импровизированная шпонка лишнее

- 11:08: обрежется посадка смазана клеем вот все сидит подшипник нормально этот подшипник и так хорошо заходит его тоже надо будет забивать сам корпус передней бабке просто без затей был нарисован на 3d принтере некоторые из вас сразу скажет

- 11:39: мол это нечестно 3d принтер есть далеко не у всех прежде чем вы начнете ставить дизлайки и возмущаться я хочу сказать следующее во первых это только один из вариантов и если станочек себя покажет и будет интерес с вашей стороны можно сделать варианты из фанеры или пластика или еще из чего-нибудь во вторых 3d печать в наше время уже перестало быть редкостью если вы смотрите это видео значит у вас есть интернет если у вас есть интернет значит у вас есть доступ к 3d печати стоит

- 12:10: только набрать запрос и вам предложат сотни вариантов вес этих деталях 68 грамм и вы сами можете оценить сколько будет стоить в вашей местности файлы с этими деталями я выложу чуть позже их надо еще немного подкорректировать в качестве основы токарная буду использовать стальной полосы толщиной 6 миллиметров можно использовать и меньше по толщину например 54 и даже три миллиметра но у меня такая была почти готова и чуть-чуть

- 12:40: обработал и вот такая пластинка 8 на 29 сантиметров к основанию к листу да и спи она будет крепится винтами м5 насквозь два винта в корпусе передней бабки сразу нарисованы отверстие под винт м5 винтом такой длины и в продаже нет шоу поэтому я взял шпильку на м5 отрезал 4 кусочка крутил нарезал резьбы тут в основании вкрутил и

- 13:11: теперь монтирую переднюю бабку сверху и оставлю прижимную пластину толщиной 4 миллиметра можно конечно и потоньше но у меня было такое железо и теперь весь этот бутерброд надо скрутить сжать гайкам м5 как вы видите я собрал

- 13:41: переднюю бабку патроном наружу это связано с тем что нам еще надо обрабатывать вот эту и вот эту заготовку под ведомый шкив для это я сейчас закреплю мотор накину на патрон ремень обеспечен оттяжку и станок будет изготовлять себя сам мотор закреплен временно буквально на 2

- 14:12: шурупах направление вращения теперь сюда и первая задача надо убрать вот этот вот калёный стальной шарик [музыка] шарик выпал

- 14:46: и теперь по центру вала надо просверлить отверстие под резьбу начнем с самого маленького сверла такой способ сверления мне не понравился поэтому я снял переднюю бабку и сейчас попробую сделать отверстие на сверлильном станке сталь довольно прочная но хорошим

- 15:29: сверлом на малых оборотах сверлится вполне теперь тут на нарезать резьбу м4 винт может быть будет не совсем по центру но центру к у нас обеспечивается этой поверхностью и этой поэтому я думаю особых проблем не будет резьба нарезана бабка установлена на место вот проволочка уже стоит на месте теперь надо ставить заготовку шкива между шкивом и подшипником я поставлю такую шайбу

- 16:02: оно должно быть абсолютно плоской рон и поэтому штамп он и не подойдут у меня плоская шайба нашлась но вообще можно ее сделать из тонкого кусочка пластика вот надфилем я сделал под проволоку небольшую выемку и теперь можно попробовать ее поставить на место вот все архив садится на место и теперь винт и шайбу теперь можно обрабатывать в

- 16:37: думаешь kill [музыка] спустя 25 минут работает получился такой шкиву насколько он годится будем

- 17:09: проверять в процессе а пока надо переднюю бабку развернуть в рабочее положение передняя бабка встала свое рабочее положение мотор тоже пришлось немного передвинуть чтобы выровнять ремень и можно включить и попробовать что у нас получилось сейчас я буду использовать некоторые узлы от предыдущая станочка потом надо будет сделать нечто подобное для этого и

- 17:56: [смех] ну что ж ногами не пока что поверхность получилась так-себе надо все-таки щепа баловаться с настройками станочка но в целом работает станок начал подавать первые признаки жизни теперь к нему надо сделать довольно много всяких

- 18:28: узлов в первую очередь заднюю бабку а скорее всего и не одну кроме того нужны всякие приспособления для удержания риса электрическую часть надо тоже привести в порядок моет какие интересные решения подскажите и вы а на сегодня у меня все всем спасибо за внимание до свидания

postila.ru

Токарные работы без токарного станка 2/ Токарні роботи без токарного с | Самоделки

Текст из видео:

- 00:00: представляю вашему вниманию новый проект таковыми не мы вам показывали 2 станка один большой другой поменьше этот еще меньше контакте мы уже давали рекламу на счет этого станка поэтому подписывайтесь в группу вконтакте чтобы быть в курсе всех наших будущих проектах этот токарный станочек я начал делать со стоит решил изготовить токарный станочек в одном стиле чтобы было максимальное

- 00:31: количество круглых деталей и поэтому станина у меня на 90 процентов состоит из круглых деталей даже наверно один на 95 процентов вот поэтому стойки вот этого мини станка такая на ламине будем так называть изготовлены круглые из них же я и начал размер я вам говорить не буду когда мы его соберем может быть тогда это один единственный сейчас я буду говорить как он изготавливались эти детали значит 3 фланчик а то чего ся

- 01:01: искривлялись и все три все 3 пальчика 1 2 3 вместе и сверлили ся вот эти три отверстия одновременно в процессе изготовления вот видите у меня здесь сбоку просверленное отверстие и резьба нарезана из вставлен болтика вот такой вот процессе изготовления будут некоторые проблемы возникать и у меня возникли и будут у вас возникает когда уже станочек будет собираться вдруг выяснится что вот эти размеры у нас не совпадают надо

- 01:31: чтобы параллельность было точно и вот в этих двух планчик of еще сверлится вот такое отверстие куда будет вставляться ходовой munt поэтому сюда вот запрессованы тучки бронзовый можно вот у него вот в этом месте вот когда я изготовил три стойки фланчик а то я перешел уже к станине для станины я использовал вот старик какой-то вал видите здесь pampas идет его померю размер у него точный

- 02:01: попробовал какой-то материал как мне показалось это что-то вроде ковкого чугуна поэтому для станину прекрасно подходит станины здесь значит на вас я протащил дайте диаметр и падаете диаметре что у нас столько естественно сначала мы селенга потом замеряем какой размер и уже точно соответствующее по скользящей здесь вот таким вот в это место

- 02:34: доставляется в кулачка обязательно в процессе изготовления помечайте чтобы вот видите номер два номер 2 и это номер два опору мы прикрутили а

- 03:07: теперь ваш токарной менее стоит устойчиво с этой стороны тоже все столового начисто нина останина задняя опора вот этот кусочек небольшой и вот кусочек опоры все сделано садомова у одного диаметра здесь у нас вот на этих втулках будет крепиться резцедержатель на этих втулка задняя бабка видите как сделано 1 втулка длине и другая короче 1 втулка

- 03:37: длине другая короче длинная втулка это у нас направляющая втулка короткое просто поддерживающая тоже самой задней бабкой длинная на стул к направляющая короткая втулка поддерживающий это сделано для того чтобы можно было поближе подъехать если бы у нас были обе длинный то у нас бы ходьбу был бы совсем маленький атаку на сход увеличивается

- 04:07: как сделать так чтобы вот эти вот 5 отверстием совпали с отверстиями на наших втулках и чтобы ничего не заклинило потому что если сделать неточно и когда вы зажмете все пять отверстий все это хозяйство так меня ничего двигаться не будет делается по такой технологии размечаем тернем сверлим одно отверстия диаметром 6 миллиметров остальные диаметром 5 иначе прикладываем и

- 04:38: в нужном месте сверлим отверстия нарезаем резьбу пожав болтиком на мертва и выставит деталь мы берем сверло на 5 и просверлим через эту планку 8 сверимся вместе и потом уже в планке рассверливаем диаметр 6 и у нас будет все точно нигде ничего не заклинит так как мне хотелось делать максимальное количество круговых деталей и чтобы наш станок получился

- 05:09: стильным передняя бабка будет у меня крепится вот на такой полукруглой ступни если вы захотите сделать стойки круглые то делаете без центрального отверстия или сделайте отверстие центральный совсем маленькая чтобы можно вот это отверстие подвид сместить вниз ну вот я решил вот сделай так и сам себе проблему сделал ну в принципе проблемой всегда при а дышать переходим ходового винта это тоже один грустный

- 05:40: могу даже сказать отчего это было стульчик у сварщика он его выкинул ходовой винт оказался хорошим был ходовой винт и я значит его немножко модернизировал вы здесь объясняется такая вот втулочка переходящий которая на этот винт одеваются так но вы сейчас рассмотрим по подробнее вот он наш ходовой винт если вы будете его точить цельного куска металла то он будет выглядеть

- 06:10: вот так вот эта шейка у нас вставляется вот в эту втулку вот эта шейка вставляется вот в этом месте надо поставить обязательно упорные подшипники их идет у нас два здесь и здесь без упорного подшипника наш винт ходовой и наши

- 06:40: направляющие будет туго очень ходить здесь у меня диаметр 12 все делается по скользящей вот в это место тоже вставляется подшибник обязательно вот это вот втулочка на ней крепится нониус последствия вот эта . она зажимается вот

- 07:10: этим винтом и сидит она жестко на нашем when they а потом сюда вот здесь вот такая канал очка сюда наматывается уплотнение это может веревочка для какой-нибудь пластик или резиночка су резиночка сюда одеть можно чтобы но юз сидел плотненько ну при этом можно было его двигать потом вот одевается вот такая вот шайба которая не дает той но не wsus летит потом

- 07:40: зажимаются дырочкой потом точится штурвальчик который зажимается вот таким болтиком он оденется потом я дрелью просверлю небольшое отверстие в этом месте и вот здесь вот виднеется тоже винт м10 шаг 1 у меня сюда закручивается радиусная горячка это не горячка это контра гаечка так как раньше на предыдущих станках я использовал вот в этом месте подвигают калькутте контра сейчас я использую одну гайку

- 08:10: а контроля к находится вот в этом месте и вот такая деталька черта для нанес ну вот начало положено следующих видео мы вам покажем все что мы сделаем дальше нам значит необходимо сделать резцедержатель по первичный суппорт переднюю бабку заднюю бабку крепление для электродвигателя подключить самый электродвигатель электроника ммм

postila.ru

Как без токарного станка и передней бабки точить дерево! Как выточить | МАЛЕНЬКИЕ ХИТРОСТИ

Сохранили к себе

wlt-PictureRepostsList wlt-PictureRepostsList wlt-PictureRepostsList

и ещё 12 человекТекст из видео:

- 00:01: всем привет в этом видео хочу показать некоторые способ точения без передней бабке новые столкнуться с тем что нет у них токарного станка но есть примеру вот такой двигатель или примеру не дрель со стойкой вот у меня к

- 00:31: примеру самодельная стойка для дрели в которой можно тоже что-то точить или к примеру есть такие стойки можно точить то же самое и в дрели и в обычном двигатель и вновь примеру вот наждака или в двигателя стиральной машинке но многие сталкиваются с тем

- 01:01: что все таки нет передней бабки и как вытащить какую-то деталь вот я в этом видео и покажу приведу пример как можно точить без токарного станка без передней бабке ручка от крышки у соседки сломалась сначала она у него болталась потом превратилось в такое безобразие и попросила меня меня что-то сделать ну

- 01:30: честно говоря тут что-то делать смысла я не вижу в проще вытащить нормальную ручку продавать соседку стружку и как раз есть плод показать как это все делается значит вы был я вот такую болванку грубо воля пенек пеньке размечу центр

- 02:04: далее у меня вот этот вал 13 миллиметров в диаметре и длиной 40 миллиметров что я сделаю у этой болванки просверлил отверстие но не на 13 миллиметров а на 12

- 02:33: [музыка] глубина сверления у меня как раз 40 миллиметров я посвятил своему далее что мы делаем отверстия просверлил теперь его в самом начале надо увеличить каким образом уже в

- 03:00: просверленное отверстие я а дрелью начинают сверлить и делать вот такие движения началу отверстия у меня рассверливать состоние чуть чуть больше нам в районе 13 миллиметров 12 с половиной что нам позволит поначалу на дети эту болванку на самом вал но за счет того что там у нас на 12

- 03:31: миллиметров в диаметре она болванка сидит достаточно плотно на sandvik насовал 2 аккуратными ударами без извечными усилий я забиваю можно киянкой молотком ну даже в каким-то гром мышка

- 04:00: села у меня болванка на место как видите она сильно болтается это не страшно поначалу конечно при точении будет некоторая вибрация но по мере стачивания материала вибрация будет все меньше и меньше ставлю я такой импровизированный подручник собранной как видите просто с двух досок в вашем

- 04:30: варианте может быть и какой-то брусочек какая-то доз . прикрученная или подтянутая струбцинами в моем случае струбциной в вашем случае может быть даже makita танцевали стараюсь вращаю заготовку и стараюсь как можно ближе подручник закрепить обрабатываемые детали одеваю очки и

- 05:04: начинающих мастеров лею тех кто редко мастере чем-то может быть токарных резцов не быть можно применить самец q можно долота можно допустим перетащить какой-то отвертку или какой-то пруток под подобие риса да она быстро и качественно не будет тащиться но все равно потихоньку по чуть-чуть вы сможете обработать эти тур детали

- 05:31: сточить лишний материал опять повторяюсь вибрация поначалу будет но и и не надо бояться просто тысяч осторожно

- 06:01: [музыка] ну и как видим по мере того как я снимаю материал

- 06:30: деталь становится все более круглые меньше всяких выставок и тому подобного двигатель начинает двигатель меньше дают вибрации так что дальше чем дальше тем легче и легче я сейчас чуть-чуть подрежу свою деталь и потом приступлю дальнейшей обработки

- 07:01: обрезал я ее потому что обработку обнаружил что у меня там пошли трещины как раз хорошо чтобы они не слетели но и дали обрабатывают до полностью цилиндрической части и приступаю к точению самой ручки

- 07:30: [музыка] нам принципе прочистки у меня готовая болванка для точения далее я размечаю карандашом как у меня будет выглядеть ручка ее размеры ну допустим запасом так и вместо металлической части у меня опять будет деревянная часть

- 08:03: сделал я себе ориентирующих и ты приступаю печенье уже непосредственно саму ручки

- 08:33: [музыка] далее мы можем нанести на эту ручку декор посему некоторые мастера используют там медную проволоку и тому подобные я чаще использую вот так сказать примитивная такое шилом почему его ну во-первых она упругая вы можете

- 09:00: использовать допустим спицу от велосипеда от мотоцикла или что нибудь палёный как по мне ну им более удобно там надо откручивать вокруг детали проволоку тут я могу прогнозированно и любой точке прижать и в этом месте выжечь рисунок когда проволока гнется и и тяжелее удержать в том месте где вы должны прижать где вы

- 09:31: должны нанести рисунок особенно на ровных местах то это принципе просто а если такие склоны такие закругления на радиусах но это все таки потяжелее

- 10:01: единственно прижимаю и жду когда где его хорошо нагреется но потом в этом месте где я прижимал пальцами ни в коем случае трогать нельзя потому что там очень горячая можно получить как сквозь этажу

- 11:09: вот приблизительно так теперь нам остается это обрезать изделие в принципе готова изготовлению прежде чем обрезать его конечно желательно обработать каким-то маслом

- 11:43: нес я масло на вот такую тряпочку включая двигатель чтобы она хорошо впиталась и детально дерево само

- 12:01: и далее мы можем уже приступать к блеске самого готового изделия [аплодисменты]

- 12:34: значит я не просто обрезал еще в некотором роде углублялся чуть-чуть туда потому что у меня у этой крышки поверхность шарообразная то есть если я сделаю тут ровную поверхность то крышка будет все равно в центре упираться а края будут у неё неустойчивое а так

- 13:00: как я сделаю делаешь образную внутри поверхность она ляжет и не будет мешать крышки то есть они вместе будут надежно держаться [музыка] [музыка]

- 13:32: да ну и когда совсем мало осталось у меня где-то осталось миллиметров 6 очень аккуратно по чуть-чуть и придерживаюсь саму деталь чтобы она не упала никуда не удалить

- 14:02: вот в принципе всю эту поверхность можно будет слегка зашлифовать также сама обработать маслом для защиты и в принципе у нас вышла такая ручка без токарного станка 2 с передней бабке но я думаю моя соседка бабушка будет наслаждаться такой крышкой я думаю и понравится

- 14:31: что было и что стало я думаю разница на вас заметно ну все я думаю на этом видео можно заканчивать кому понравилось поставьте лайки заходите на канал на канале много интересного подписывайтесь ну и все всем пока пока

postila.ru

Как выточить шкив без токарного станка? Как точить без токарного стан | САМОДЕЛКИ

Текст из видео:

- 00:00: всем привет данное видео хочу показать как я буду ставить шкив так сказать в домашних условиях есть мне вот такой двигатель от стиральной машинки сделаны для него регулятор оборотов стах стабилизацией но столкнулся с той проблемой не нашел нормального для меня сюда ну и в принципе вот этот сам шкив который тут был во мне

- 00:30: не подходит по яме и решил поставить на него заказал у токаря так сказать заготовку шкива который я потом в конце еще подгоню подточу чтобы не было биения свой клин ушек сделаю которые мне нужен но получается ситуация как какая тут сам волна котором вот этот кивок дед и 9 миллиметров в

- 01:01: диаметре но во первых маловатой ну и стянуть его честно говоря проблематично не хочется перезагружать сам вал но увы погнуть и все остальное и решил таким образом сточил чуть-чуть дорожки вот эти и вытащил их шкива у меня получается тут размер на 14 а отверстие на 13 с половиной

- 01:32: просверлено то есть мне надо теперь эти размеры между собой сделать одинаковыми на токарном станке тут у меня будет проблемно а вот покажу как в домашних условиях и без токарного станка все это сделать беру набор машинку одеваю такой круг этот круг сделан из просто с отходов с остатком отборочного кого вырезанный обычными ножницами как видите он особо не ровный но

- 02:02: в процессе работы он все равно станет круглым особого и вибрации не будет биение тут на стоковом слабенький по массе что в принципе нормально можно работать знаешь я сделаю включу вот этот двигатель и вот этим кругом подгоню под размер почти чтобы у меня садился на пятнашке

- 02:32: безочковых тут работать ни в коем случае нельзя очень опасно так что рекомендую значки и желательно как видите такие чтобы полностью закрывали глаза помочь его им [музыка] [музыка]

- 03:04: [музыка] периодически снимаю видите снимается материал периодически снимая материал я проверяю в размер и чуть-чуть

- 03:34: не доходя до нужного размера я потом буду чуть чуть обрабатывать по другому мне надо будет очень точно подогнать размер [музыка] [музыка]

- 04:13: [музыка] [музыка] [музыка] [музыка]

- 04:43: вот я почти вышел размер в нужный размер буквально на десяточку больше чем есть необходимость

- 05:13: теперь я сюда закреплю другой камешек вот такой это китайский хороших с алмазным напылением который тоже хорошо снимает но он будет более так сказать щадящем режиме то есть я смогу очень аккуратно очень точно подогнать размер как не надо и еще добавлю буду снимать теперь не всю поверхность а только только вот

- 05:44: этот кончик чуть-чуть чтобы не прогадать размер я этот кончик сниму увижу что у меня шкаф начинают помещаться и тогда уже все остальное из виду на такой же самый размер образно говоря я

- 06:22: делаю такое легенький типу конуса вот вижу кончик самый-самый кончик уже почти одевается и теперь более ровно все это продолжаю по всей линии видами [музыка]

- 07:08: не увлекаюсь снимать очень много по чуть-чуть прохожу и каждый раз переправляемся [музыка]

- 07:49: уже почти [музыка]

- 08:26: [музыка] [музыка]

- 09:19: можно считать почти закончена но еще пойду

- 09:49: [музыка] остальное я думаю будет хорошо можно будет запрессовать единство надо перепроверить пока все размер ночь в том месте где у меня заходит зажимают и провожу до

- 10:19: должна и таким образом я смогу себе так сказать без токарного станка подогнать размер посадочный очки будет даже даже очень хорошо и скажу еще попутно вдруг вы все-таки прогадали размер можно сделать два варианта один

- 10:49: вариант взять по всему всей окружности несколько рядов протянитe за счет чернения будет углубление в металл но одновременно металл тут будет расширяться диаметров увеличится и по всей окружности есть и будет правильнее но вы посадите будет сидеть достаточно хорошо весна желательно еще дополнительно конечно было хорошо отсюда к это чтобы

- 11:19: было райка или тому подобное чтобы поджать но раз не получится я как сделаю просверлю тут отверстие у меня тут винт помещается где-то в районе 6 ручки просверлил отверстие нарежу резьбу шестёрочка и винтом спад а им просто кусочек резьбы и в ней с одной стороны провяжу пропил две отвертки можно будет сюда закрутить сам

- 11:49: этот винт частично просили j как тут просверлено отверстие просверлить так чтобы в тело само ушки вала вошло и закрутить очень хорошо и второй вариант можно взять кислотой обработать тут и проводить само тело припоя увеличить посадочное место ну естественно в разумных пределах если там чуть-чуть какой то есть ли штук и опять запрессовать

- 12:19: это все это я на самом образом винтом проследить шкив 1 место далее значит за прессовал ёшкин

- 13:01: есть у меня некоторые биение в нем [музыка] не знаю наверно камеру его не видно но есть и появилась вибрация для того чтоб струбцина мнение сбежались я соединил их между собою резинкой ну и теперь приступаю к процессу

- 13:32: все вибрации все которые есть вещи негативные и а также сама сначала возьму такой кружок сначала им сниму побольше а потом уже в самом конце на видел красоту таким куском если будет необходимость какой повторяюсь без очков такие вещи делать категорически нельзя

- 14:02: . [музыка] [музыка]

- 14:43: [музыка]

- 15:15: [музыка] вибрация еще осталось вот наблюдаю в этом месте допустим нету

- 15:45: съемом тут есть you значит все-таки биение какую то есть и продолжаю снимать визуально определяю при работе двигателя не выделяю после выключения двигателей есть где-то не снят ность материала значит все таки есть некоторые белья и до тех пор пока все не выравнивается далее потом не надо будет одеть мешки посмотреть что

- 16:17: клинышек подходил и так же само так как там обработка грубая надо будет таким кружком просто пройтись хорошо снять всю абразивность всю ну все уступку все недостатки для того чтобы ремень тут вращался внутри хорошо и естественно что волне с нашим услуги ниже но продолжу я не завершил это все уже после

- 16:47: снятие видео не буду вытирать растягивать ваше драгоценное время забирать ну и думаю на этом все заходите на канал на канале много интересного ставьте лайки не забывайте что ваши лайки помогают поисковой системе проще предлагать вам какие видео которые вам больше по душе и которые вас интересуют на этом всё всем спасибо пока пока

postila.ru

Приспособление для циркулярной пилы (обтачиваем заготовку без токарного станка)

В этой, небольшой статье, рассмотрим возможность изготовления деревянных дюбелей без токарного станка. Приспособление легко в изготовлении и эксплуатации. Для его изготовления понадобятся следующие

Инструменты и материалы:

-Доска;

-Рейка;

-Подшипники;

-Болты;

-Гайки;

-Шурупы;

-Дрель;

-Циркулярная пила;

-Рожковые ключи;

Шаг первый: заготовка деталей

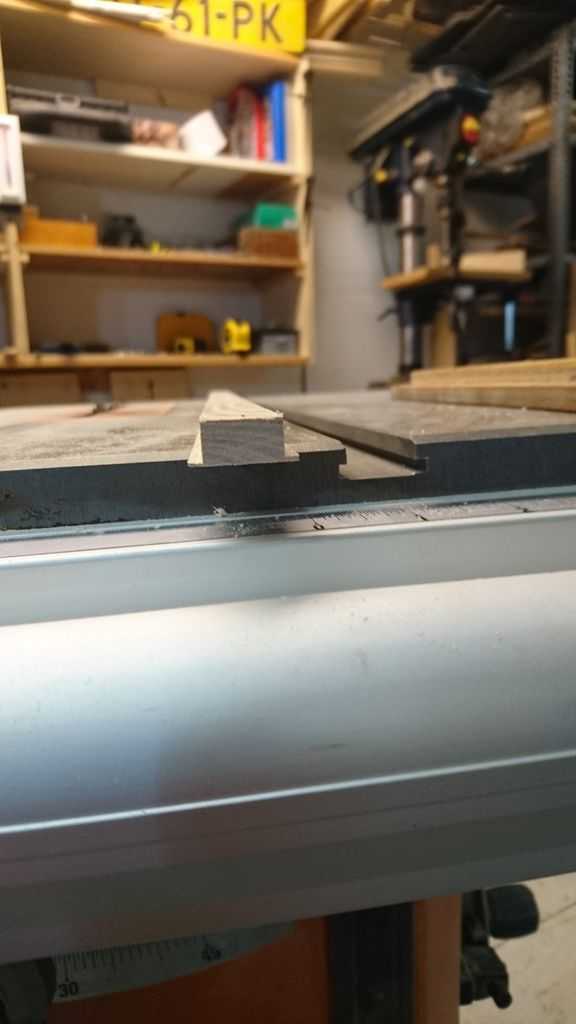

Отрезает две рейки. Ширина реек должна быть чуть меньше направляющих на столе циркулярки. Далее из ламинированной доски вырезает основу и боковые стенки.

Шаг второй: сборка ящика

К основе прикручивает рейки, расстояние между рейками равно расстоянию между направляющими. Прикручивает боковые стенки и доски.

Шаг второй: подшипники

Подшипники мастер взял из старого скейтборда. Ось изготовил из болта, заточив край.

Шаг третий: установка валов и подшипников

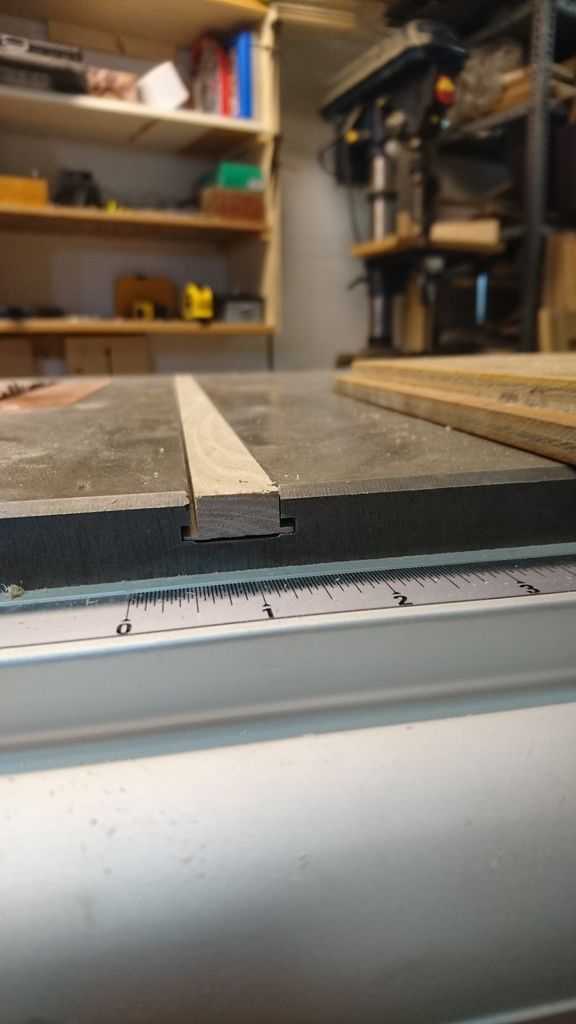

В стенках ящика соосно сверлит отверстия. Устанавливает вал с подшипником в заднюю стенку ящика (от себя при работе).

Спереди устанавливается шпилька с болтами и подшипниками.

Шаг четвертый: заготовка

По центру торца заготовки сверлится неглубокое отверстие. Устанавливается мебельная вставка с резьбой. Заготовка устанавливается в приспособление. Закрепляется. С другой стороны, шпилька зажимается в дрель.

Включается дрель, включается циркулярная пила, ящик перемещается по направляющим, и заготовка обрабатывается.

Для обработки коротких заготовок, мастер изготовил перемычку. Перемычка не дает «гулять» шпильке.

Обработка заготовки происходит примерно за пять проходов. Затем, можно, не снимая дюбель, обработать его наждачной бумагой.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru