Блоки из цемента и опилок цена – изготовление вариантов для дома и бани своими руками, как называются виды под кирпич, отзывы

Строительные блоки из опилок и цемента: характеристика и технология изготовления

Дата: 21 августа 2017

Просмотров: 3426

Коментариев: 0

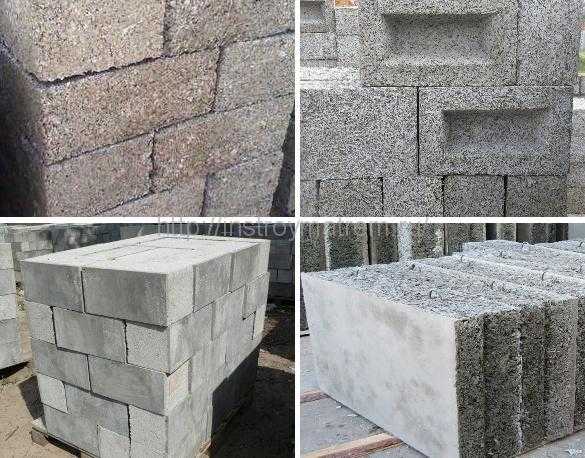

Блоки из цемента и опилок

При производстве изделий для строительства осуществляется смешивание цемента и щепы. Технология отличается доступностью, не требует применения специального оборудования. Самостоятельное производство блоков из опилок позволяет значительно снизить сметную стоимость строительства и своими руками подготовить материал, который отличается экологической чистотой. Повышенные эксплуатационные характеристики изделий из портландцемента и опилок позволяют осуществлять возведение жилых зданий, коттеджей, а также хозяйственных строений. Для правильного применения материала необходимо изучить характеристики, рецептуру, ознакомиться с достоинствами и недостатками, а также освоить технологию изготовления продукции из цемента и древесных отходов.

Блоки из опилкобетона – характеристика

Опилкоблоки представляют собой легкий строительный материал. Они являются разновидностью бетонных изделий, характеризующихся уменьшенным удельным весом. Благодаря уникальным свойствам, материал востребован в строительной отрасли.

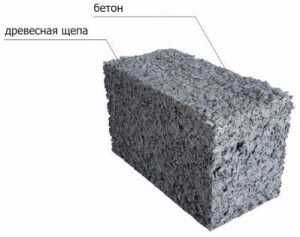

Арболит представляет собой легкую разновидность бетона на основе опилок и высококачественного цемента

Отличается следующими характеристиками:

- теплотехническими свойствами. В зданиях, основой которых являются блоки из опилкобетона, легко поддерживать комфортный температурный режим;

- экологической безопасностью. Опилкоблоки производятся из сырья природного происхождения;

- повышенным запасом прочности. Блоки из опилкобетона обеспечивают устойчивость возводимых строений;

- пожарной безопасностью. Технология изготовления и используемые компоненты обеспечивают огнестойкость бетонного композита;

- повышенной проницаемостью паром. Структура массива способствует поддержанию благоприятной влажности помещения;

- стойкостью к колебаниям температуры. Блоки из стружки и цемента выдерживают многократные циклы замораживания с последующим оттаиванием;

- доступным уровнем цен. Применяя строительные блоки на основе цемента и щепы можно значительно снизить сметную стоимость строительства.

В зависимости от удельного веса опилкоблоки делятся на следующие виды:

- теплоизоляционные, характеризующееся плотностью 0,4–0,8 т/м3;

- конструкционные, удельная масса которых составляет 0,8–1,2 т/м3.

Высокие технические характеристики обеспечивают популярность изделий, изготовленных на основе цементного вяжущего и опилок.

Опилкобетон относится к категории легких материалов

Блоки из опилок и цемента – преимущества и недостатки

Опилкоблоки отличаются следующими достоинствами:

- повышенной степенью звукоизоляции. Опилкобетонный композит поглощает посторонние шумы, что позволяет чувствовать себя комфортно в помещении;

- безвредностью для окружающих. При эксплуатации изделий, произведенных на основе экологически чистого природного сырья, не выделяются вредные вещества;

- огнестойкостью. Блоки из опилок и цемента не воспламеняются при воздействии температуры до 1100 °C на протяжении двух с половиной часов;

- легкостью обработки. Материал быстро обрабатывается инструментом, сохраняет целостность при механическом воздействии;

- доступностью. Щепа является отходом производства деревообрабатывающих предприятий, отличается доступной ценой;

- простотой кладки. Строительные блоки, отличающиеся увеличенным объемом при небольшой массе, позволяют быстро возводить стены;

- длительным ресурсом эксплуатации. Качественно изготовленные и защищенные от впитывания влаги изделия отличаются долговечностью.

Блоки, сделанные из этих материалов, широко применяются при возведении домов, коттеджей, хозяйственных построек

Наряду с достоинствами, у материала также имеются слабые стороны:

- Продолжительный производственный цикл. Приобретение эксплуатационных характеристик происходит на протяжении трех месяцев с момента заливки в формы.

- Повышенное поглощение влаги. Опилкобетон нуждается в надежной влагозащите со всех сторон.

- Возможность использование щепы только из определенных видов древесины. Применяются опилки с пониженным содержанием сахаров, процесс распада которых влияет на прочность материала.

Оценив преимущества и проанализировав недостатки, многие застройщики отдают предпочтение изделиям на основе цемента и щепы.

Изготовление блоков из опилок и цемента своими руками

Производство блоков из опилок предусматривает следующие этапы:

- Заготовку сырья для изготовления опилкобетонных изделий. Наличие в строительных складах необходимых материалов позволяет приобрести все составляющие перед началом изготовления.

- Подготовку необходимого инструмента или оборудования для смешивания. Можно использовать бетономешалку для приготовления состава в увеличенных объемах или вручную осуществлять перемешивание в емкости с помощью лопат.

Несомненным преимуществом опилкобетона является то, что его можно сделать своими руками

- Смешивание компонентов в соответствии с рецептурой. Применение бетоносмесителей для автоматизации способствует повышению качества смешивания, производительности, улучшает качество опилкобетона.

- Заливку раствора в формы. Используются деревянные емкости разборного типа из досок толщиной 20 мм, облицованные пластиковыми листами или металлом.

- Сушку опилкобетона в естественных условиях. Приобретение эксплуатационной твердости и испарение влаги происходит на протяжении 90 дней после формовки опилкобетонных изделий.

Состав блоков

Опилкоблоки изготавливаются на основе следующих ингредиентов:

- портландцемента;

- песка;

- глины или гашеной извести;

- древесной щепы;

- воды.

Компоненты

Для производства используются отходы различных видов древесины:

- сосны;

- пихты;

- ели;

Для изготовления арболита требуется именно чистая щепа (частицы древесины), а не кора или листья

- тополя;

- ясеня;

- березы;

- бука;

- дуба;

- граба;

- лиственницы.

Однозначно квартира! Комфорт, уют и тепло, вокруг люди и инфраструктура 228 ( 5.69 % )

Только частный дом! Вокруг тишина, покой, много места и мало людей! 1812 ( 45.19 % )

Зачем выбирать что-то одно? В городе квартира, а за городом — частный дом. 1824 ( 45.49 % )

Я — свободный Гражданин Планеты Земля! Мне не нужна рукотворная клетка! 146 ( 3.64 % )

Назад

Оптимальный наполнитель – щепа, полученная при обработке хвойных деревьев. Повышенная концентрация смолы в хвойной щепе защищает материал от появления гнили.

Ускоренное твердение характерно для сосны. Изделия из сосновых опилок можно использовать через 40 суток после формовки. Продолжительный набор прочности происходит в опилкобетоне из дубовой щепы или лиственницы. Изделия из указанных видов древесины можно применять для возведения стен не ранее, чем через 100 суток после формования.

Подготовка древесного сырья позволяет увеличить прочностные характеристики опилкобетона, огнестойкость, снизить впитывание материалом влаги и включает следующие этапы:

- Вымачивание древесной фракции в известковом молоке.

- Сушку естественным или принудительным путем.

- Замачивание в жидком стекле, растворенном в воде в соотношении 1:7.

Приготовление рабочей смеси производится исходя из того, на какие цели будет использован строительный материал

Сепарирование щепы на сите с ячейками от 10 до 20 миллиметров позволяет обеспечить однородность наполнителя.

Пропорции

Пропорции применяемых компонентов определяются плотностью материала.

Например, для подготовки состава, обладающего повышенной плотностью, на тонну щепы потребуется:

- цемент – 1 т;

- известь – 0,25 т;

- песок – 2,5 т.

Соотношение компонентов корректируется опытным путем, зависимо от влажности.

Смешивание компонентов

Процесс перемешивания выполняйте в следующем порядке:

- Подготовьте необходимые материалы в требуемых количествах.

- Смешайте в сухом виде песок с портландцементом марки М300.

- Добавьте опилки и известь, равномерно перемешайте.

- Порционно добавляйте воду, перемешивая раствор до требуемой консистенции.

Важный нюанс изготовления блоков — смесь цемента и древесных опилок перед замешиванием должна быть сухой, то есть после выдержки щепу просушивают

Выполнение пробного замеса позволяет до начала работ откорректировать рецептуру. Эластичность подготовленного раствора при сжатии в ладони свидетельствует о его готовности. При рассыпании комка следует увеличить объем жидкости, а при отжимании воды – снизить. Правильно подготовленный раствор начинает твердеть через час после смешивания.

Размер опилок

Принимая решение по размеру органической фракции, помните:

- крупность опилок не является определяющим фактором при изготовлении опилкобетона;

- применение однородной древесной щепы способствует улучшению качества изделий.

Блоки из стружки и цемента – область применения

Сфера использования опилкобетона:

- возведение гаражей, хозяйственных построек, дач, жилых зданий;

- утепление капитальных стен домов и подвальных помещений;

- строительство различных видов ограждений;

- обустройство внутренних перегородок.

Подводим итоги

Самостоятельное изготовление блоков из опилок и цемента позволяет при небольших затратах возводить здания с комфортными условиями. Прочность, пожаробезопасность и экологическая чистота опилкобетона обеспечивает популярность недорогого строительного материала. Статья поможет разобраться с характеристиками материала, достоинствами и недостатками, особенностями технологии.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

pobetony.ru

типы и технология изготовления своими руками

Многие люди хотят узнать больше об изготовлении блоков из опилкобетона своими руками. Главная проблема в том, что информации по данному вопросу крайне мало, хотя многие энтузиасты уже довольно долгий срок возводят из подобных блоков здания и загородные дома, ведь компоненты, которые требуются для производства продукта, не являются дефицитом. В данной статье мы рассмотрим нюансы и тонкости изготовления опилкобетона собственноручно, а также виды, характеристики и пропорции опилкобетона.

Опилкобетоном называют изделие, которое изготавливают из смешанных в разных пропорциях песка, опилок, цемента и извести. Данный строительный продукт относят к типу легких материалов для строительства. Придуманы блоки во второй половине ХХ века, однако популярность обрели лишь в конце века.

Так как блоки из опилкобетона и извести отличаются большим числом санитарно-гигиенических достоинств, их позволяется применять для строительства совершенно разных типов сооружений, например для детей либо медицинских целей.

На блоках можно производить самую разную механическую отделку, ведь они практически не поддаются деформации. Не редко данный материал путают с блоками из арболита. Однако изготовление этих материалов происходит из разных компонентов.

Какими характеристиками обладают (плюсы и минусы)?

Главные свойства в опилкобетоне, которые важны потребителю:

-

Опилкобетонные блоки имеют весьма низкую стоимость.

Опилкобетонные блоки имеют весьма низкую стоимость.Экологичность. При производстве данного блока участвуют лишь экологически чистые и органические компоненты – цемент, опилки, песок. С помощью своих составляющих, данный продукт создает отличный микроклимат внутри помещения.

- Огнестойкость. Из-за особенной технологии производства, изделия получаются негорючими. Получается это потому, что опилки закрыты цементной оболочкой. К тому же несущие свойства не меняются при воздействии высоких температур.

- Паропроницаемость. Благодаря составу в блоке, готовый материал отличается повышенными показателями звукоизоляции и паропроницаемости.

- Морозостойкость.

- Теплотехнические показатели. По причине высоких параметров теплоизоляции, стена из опилкобетона получается более теплой, нежели кирпичная стена толщиной в 2 раза больше.

- Прочность. Так как блок имеет в своем составе фиброподобные компоненты, продукт отличается своей повышенной прочностью. Данный параметр выше, чем у аналогичных строительных материалов.

- Цена.

Главным минусом данного изделия можно назвать то, что он поглощает влагу. Однако этот нюанс поддается решению, ведь фасад можно покрыть водоотталкивающими растворами. А вот изнутри опилкобетон покрывается особыми гидроизоляционными смесями. Еще одним недостатком является то, что в качестве главного компонента не все опилки подходят.

Вернуться к оглавлениюТипы опилкобетона

Применительно к блокам существует различная классификация. Например:

- теплоизоляционный тип, обладающие плотностью 700 кг на 1м3;

- конструкционный тип, обладающий плотностью 1000 кг на 1м3.

Также существует классификация, согласно плотности блоков:

Самым высоким показателем плотности отличается тип М5. Их используют при монтаже цоколя и стен загородных домов. Материалы типа М10 используют для восстановления стен и подвалов. А вот для отелочных операций и установки перегородок отличным выбором будет тип М15 либо М20.

Вернуться к оглавлениюКак изготовить?

Производство опилкобетонных блоков абсолютно не тяжелое дело, по данной причине все чаще потребители выполняют данный процесс в домашних условиях. Важно лишь четко придерживаться технологий и рекомендаций.

Вернуться к оглавлениюПодготовка материалов и инструментов

Одним из основных достоинство материала является то, что опилкобетонные блоки своими руками сможет сделать любой человек, нужно лишь запастись самым необходимым. В перечне нужных материалов и инструментов, чтобы приготовить смесь в домашних условиях, значатся:

- древесные опилки;

- цемент;

- речной песок;

- глина;

- вода;

- деревянные доски;

- толь;

- стержни из стали с резьбой;

- специальные гайки;

- стальной лист;

- оборудование для трамбовки бетонного раствора;

- промышленный миксер либо бетономешалка;

- пленка из полиэтилена;

- строительное сито;

- лейка;

- известь;

- упаковка гвоздей;

- мастерок.

Создание формы для блока

Формы изготавливают из доски или приобретают готовые.Чтобы изготовить состав и сформировать блоки, необходимы специальные формы. Если необходимо изготовить продукт большого веса, то секцию рекомендуют выполнять разборной. А вот для изделия небольшого веса либо размера лучше использовать ячеистые секции.

Опалубка формируется из деревянных досок. Изнутри секции выстилаются стальными листами. По причине наличия стального покрытия, формы отличаются высокой гидроизоляцией. Ведь при заполнении форм составом, дерево не должно поглощать воду из бетонной смеси. Плюс ко всему, из созданных таким образом секций легче вытаскивать готовое изделие.

В случае же применения не стальных секций, перед заливкой замешенного состава и по ходу формирования изделий, форму следует постоянно поливать.

Опилкобетон ни в коем случае не должен высыхать раньше положенного срока. Во время конструирования секций стоит взять во внимание одну тонкость. Когда состав подсыхает, он подвергается усадке, соответственно, изделие в итоге получается меньшего объема. По данной причине, стоит при конструировании форм учитывать этот нюанс и выполнять работу с запасом около 10%.

Готовые формы закрепляют на специальных поддонах из металла, которые посыпают небольшим количеством деревянных опилок. В случае формирования отверстий в бетоне, в форму устанавливают специальные толи. Если необходимо приготовить большое количество материала, например, 1м3 лучше сформировать несколько секций.

Вернуться к оглавлениюСмешивание компонентов

Замешивание состава для формирования строительного изделия вручную весьма трудно, так как вес смеси немаленький. По этой причине рекомендуется применять промышленный миксер либо бетономешалку.

Сначала необходимо высушить древесные опилки и просеять их сквозь специальное строительное сито. Далее происходит смешивание песка, опилок и цемента. Следующим шагом будет добавление в рецепт особого состава извести. Такую известь еще называют строительным тестом.

Готовый состав необходимо хорошо размешать, а потом добавить воды. Ее вводят при помощи лейки, маленькими дозами. На всех этапах полученный рецепт хорошо размешивают.

Вернуться к оглавлениюУкладывание и трамбовка раствора

Изготовление стеновых блоков с помощью станка Блокмастер.Если при замешивании не было отступлений от рецепта и технологий, то при зажатии раствора в руке должен получаться сгусток. Это означает, что раствор был приготовлен без ошибок. Далее можно приступить к укладыванию раствора в формы. Не советуется медлить, так как через пару часов все начнет засыхать. При наполнении в секции, важно тщательно утрамбовать состав, дабы не возникли воздушные прослойки внутри.

Вернуться к оглавлениюСушка

Изделия находятся в форме примерно 3 дня. Готовность проверяют при помощи надавливания на поверхность гвоздем. При отсутствии повреждении продукт можно вытаскивать и оставлять на обсушку. Обсушка длится около недели. Готовый материал должен быть ровным и без дефектов.

Вернуться к оглавлениюПрименение блоков из опилкобетона

Данный материал отличается своей универсальностью. Его используют для возведения зданий разного назначения, фундаментов, стен, оград и много другого.

Вернуться к оглавлениюЗаключение

Для местности, где в избытке имеется такой основной компонент, как древесные опилки, идеальным выбором для возведения дома будет опилкобетон. Изделие славится своими характеристиками, стоимостью и легкостью самостоятельного производства.

Жилье, построенное из данного строительного материала, будет радовать своих хозяев не один десяток лет, и при этом не утратит ни одного из своих преимуществ.

kladembeton.ru

состав, характеристики, плюсы и минусы

1. Состав.

Представим базовый состав опилкобетонной смеси с удельным весом 1100 кг/м 3 в виде таблицы.

| Наименование материала | Масса, кг | % от массы | Объём, л | % от объёма |

|---|---|---|---|---|

| Цемент М400 | 200 | 18,2 | 166 | 11,4 |

| Песок | 590 | 54 | 393 | 26,7 |

| Опилки | 200 | 18,2 | 800 | 54,8 |

| Хлористый кальций и др. добавки | 5 | 0,5 | 4,5 | 0,3 |

| Вода | 100 | 9,1 | 100 | 6,8 |

1.1. Цемент.

Рекомендуется применение цемента марки не ниже чем М-400 (ГОСТ 10178-85).

1.2. Песок.

В качестве основного наполнителя используется песок крупной или средней фракций (ГОСТ 8736-93), создающий прочный скелет блока, в который рекомендуется добавлять мелкий песок, доля которого не должна превышать 10%.

1.3. Опилки.

Возможно применение опилок практически всех пород деревьев. Предпочтительнее использование хвойных, поскольку они меньше подвержены гниению. Перед применением опилки желательно выдерживать под навесом в течение 2-3 месяцев. В случае использования опилок без предварительной выдержки необходима их обработка в смесителе защитными составами.

1.4. Основные добавки.

Для нейтрализации органических веществ, выделяемых опилками, и для сокращения времени затвердевания опилкобетона необходимо применение добавок: извести, сульфата аммония, жидкого натриевого стекла. Наиболее эффективным является добавление хлорида кальция (ГОСТ 450-77).

1.5. Вода.

Желательно применение воды, не загрязненной примесями (ГОСТ 23732-79). При умеренном содержании солей возможно использование морской воды.

2. Классификация.

Опилкобетонные блоки (как и любые стеновые бетонные камни) должны соответствовать ГОСТ 6133-99. Их можно классифицировать по следующим параметрам.

2.1. Применение.

- Стеновые блоки предназначены для кладки наружных и внутренних стен.

- Перегородочные блоки – для кладки перегородок.

2.2. Форма.

- Полнотелые – стеновые или перегородочные блоки без пустот.

- Пустотелые – блоки как со сквозными, так и глухими пустотами, формируемыми в процессе изготовления для придания блоку необходимых эксплуатационных характеристик.

2.3. Размеры.

- В соответствии с ГОСТ 6133-99 размеры блоков для кладки стен могут быть: 288х288х138мм, 288х138х138мм, 390х190х188мм, 290х190х188мм, 190х190х188мм, 90х190х188мм.

- Размеры блоков для перегородок: 590х90х188мм, 390х90х188мм, 190х90х188мм.

Допускается изготовление блоков других размеров.

3. Характеристики опилкобетона.

Характеристики обилкобетонного блока для базового состава смеси.

| Наименование показателя | Значение | Комментарий |

|---|---|---|

| Прочность, кг/см2 | М 35 | Значительная прочность, учитывая низкий удельный вес и, как следствие, низкую нагрузку. Прочность может быть увеличена при увеличении содержания цемента. Опилки в блоке играют роль армировки. Благодаря этому достигается повышенная прочность на растяжение и изгиб. По этому показателю опилкобетонные блоки превосходят большинство строительных материалов. Её можно регулировать путём изменения соотношения вяжущего вещества и наполнителя. При высокоэтажном строительстве возможно использование цемента марки М-500, повышение его содержания в блоке и применение модифицирующих добавок. Это позволит достичь показателей прочности в 100 кг/см2. При возведении одноэтажных построек достаточно показателя в 20 кг/см2. При изготовлении блоков с такими характеристиками можно добиться значительной экономии дорогостоящего цемента. |

| Объемный вес, кг/м3 | 1100 | При увеличении % содержания цемента в смеси увеличится объемный вес и прочность. |

| Теплопроводность, Вт/м*К | 0,29 | Показатель лучше, чем у кирпича и бетона. По этому показателю он предпочтительнее кирпича и бетона. Теплопроводность увеличивается с увеличением содержания в опилкобетоне цемента. Применение в строительстве пустотелых блоков уменьшает теплопроводность стен и делает дом теплее. |

| Морозостойкость, циклы | 50 | Материал выдерживает 50 циклов. Специальные меры позволяют увеличить ресурс. |

| Усадка, мм/м | 0,5-1,5 | Достаточно высокое значение, затрудняющее отделочные работы. |

| Водопоглощение, % | 8-12 | Высокое значение, отрицательно влияющее и на морозоустойчивость. Может быть снижено путём применения гидрофобизирующих добавок и обработке опилок водоотталкивающими и консервирующими составами. |

| Паропроницаемость | 0,1-0,26 | Значение увеличивается с ростом % содержания опилок и степени пустотелости блоков. |

| Огнестойкость, час | 2,5 | Трудногорючий материал группы Г1. |

| Стоимость руб/м3 | 1800-3500 | Зависит от содержания цемента в смеси и степени пустотности. |

| Звукоизоляция | высокая | Растёт с повышением % содержания опилок. Легкие ячеистые бетоны, в том числе и газобетон, при значительном увеличении пористости могут обладать лучшей звукоизоляцией, но при этом они будут терять в прочности. |

| Максимальная этажность строения, эт | 3 | Этажность может быть повышена при увеличении прочности блока путем повышения % содержания цемента и применения модифицирующих добавок. |

4. Уникальные качества. Преимущества блоков из опилкобетона в сравнении с альтернативными материалами.

- Экологическая безопасность. Опилкобетон производится из натуральных материалов (цемент, песок, древесные опилки), что обеспечивает его высокую экологичность. По показателям звукопоглощения и паропроницаемости этот материал близок к древесине. Он полностью соответствует современным санитарно-гигиеническим требованиям.

- Низкая теплопроводность опилкобетона в сочетании с применением в строительстве пустотелых блоков делает дома из этого материала теплыми.

- Низкий удельный вес опилкобетона снижает затраты на устройство фундамента и транспортировку.

- Простота обработки облегчает строительство. Опилкобетонные блоки можно пилить, они легко сверлятся, не составляет проблем забить гвоздь в стену.

- Высокая прочность на растяжение и изгиб.

5. Минусы применения опилкобетона.

- Относительно высокая степень влагопоглощения, требующая проведения влагозащитных мероприятий при строительстве.

- Необходимость увеличения содержания цемента в блоке при многоэтажном строительстве. Это влечет за собой удорожание, ухудшение теплоизоляционных качеств и повышение требований к фундаменту.

- Относительно высокая степень усадки, осложняющая проведение отделочных работ.

6. Область применения и способы транспортировки.

Возможность изготавливать блоки из опилкобетона с нужными свойствами позволяет использовать их при возведении любых зданий. Он применяется для утепления уже готовых домов и строительства оград и столбов.

Опилкобетонные блоки транспортируются на поддонах. Высота пакета с поддоном не должна превышать 1,3 м. Камни с глухими отверстиями укладывают пустотами вниз. Сформированные транспортные пакеты складируются в один ярус.

stroynedvizhka.ru

состав, пропорции, производство своими руками, отзывы и видео

Поиск более новых материалов, имеющих большое количество преимуществ вкупе с доступностью, продолжается долгое время. Так, опилкобетон можно считать одним из новейших типов блоков, которые имеют множество особенностей. Именно о них стоит поговорить подробнее.

Описание материала

Опилкобетон — это материал, который можно отнести к категории легких. Для его создания используются непосредственно опилки, цемент и песок. Разработан он был в 60-х годах, но широко применяемым стал лишь с 90-х годов.

Благодаря высоким санитарно-гигиеническим свойствам, его можно использовать для возведения абсолютно любых зданий и учреждений, в том числе и тех, которые предназначаются для детей.

Блоки можно подвергать абсолютно любой механической обработке, так как они практически не дают трещин и сколов. Очень часто их путают с арболитовыми блоками. Отличаются эти два строительных материала применением в них разных заполнителей.

Что касается арболита, то для его изготовления применяют дробленную щепу, которую получают за счет измельчения отходов древесины, а также дробления камыша и стеблей хлопчатника, а для изготовления опилкобетона применяются только опилки.

Технические характеристики

Плотность опилкобетонных блоков можно регулировать самостоятельно, увеличив долю опилок и песка в его составе. Характеристики материала в сфере тепло- и звукоизоляции будут тем выше, чем больше будет его плотность. Возрастет в таком случае и его прочность.

Можно выделить несколько групп опилкобетонных блоков, которые подразделяются от высоких технических характеристик к более низким:

- М5. Самый оптимальный вариант для возведения фундаментов и стен построек, так как обладает большей плотностью.

- М10. Блоки с подобной прочностью хороши для реконструкции стен и подвалов.

- М15 и М20 одинаково хорошо подойдут для возведения внутренних стен и перегородок, а так же для облицовки.

Основные показатели характеристик опилкобетонных блоков отражены в таблице:

| Средняя плотность, кг/м3 | 500-850 |

| Прочность при сжатии, МПа | 0,5-3,5 |

| Теплопроводность, Вт/(м2·?С) | 0,08-0,17 |

| Прочность при изгибе, МПа | 0,7-1 |

| Модуль упругости, МПа | 250-2300 |

| Морозостойкость, цикл | 25-50 |

| Водопоглощение, % | 40-85 |

| Усадка, % | 0,4-0,5 |

| Биостойкость | V группа |

| Огнестойкость | 0,75-1,5ч |

| Звукопоглощение, 126-2000Гц | 0,17-0,6 |

Производство опилкобетонных блоков

Изготовление данных блоков не является очень сложным процессом, именно поэтому и возможно осуществить это своими руками. Главное, строго следовать технологическому процессу и не нарушать его.

Подготовка смеси

Создание опилкобетонных блоков оправдано, если неподалеку от производства находится лесопилка. В таком случае производство их своими руками станет наиболее выгодным, поскольку много затрат для этого не потребуется.

Для приготовления материала, который необходим для разных целей, понадобится взять компоненты в следующих пропорциях:

- Для получения высокой плотности: по 200 кг цемента и опилок, 50 кг извести, 500 кг песка.

- Для получения средней плотности на 200 кг опилок понадобится уже 150 кг цемента, 100 кг извести и 350 кг песка.

- Низкая плотность предполагает снижение количества дополнительных материалов на 200 кг опилок в несколько раз. Так, нужно всего лишь по 50 кг песка и цемента, а извести — 200 кг.

Кстати, известь возможно заменить глиной. В данном случае на качестве опилкобетона это не способно сильно сказаться.

Если эксплуатация блоков предполагается в местности с большой влажностью или же опилки лежалые, то заполнитель потребует дополнительной обработки минерализаторами. Это поможет увеличить огнестойкость и снизит возможность поглощения воды. Отличный способ обработки — это вымачивание их в жидком стекле. Предварительно нужно вымочить их в известковом молоке.

Смесь должна быть сухая, когда будут перемешиваться опилки, песок и бетон. Вода добавляется уже после, при помощи распрыскивателя.

Так как вручную компоненты очень тяжело перемешивать, особенно в больших количествах, рекомендуется позаимствовать растворосмеситель или же бетономешалку.

Проверить готовность раствора можно, сжав ее в кулаке. Если комок пластичен и на нем хорошо видны отпечатки, значит, материал готов.

Подготовка форм и оборудования

Изначально необходимо изготовить щитки специально для опалубки. Они должны быть четко вымерены, чтобы получить равные по размеру блоки. Доски для щитка должны иметь толщину в 38 мм. После следует приступить к просеиванию опилок. Как только щепа и кора будут отделены, потребуется добавить к ним древесную стружку. Это позволит увеличить прочность материала в несколько раз.

Укладку можно производить в две группы форм:

- Габаритные блоки. Для них потребуется обычно в виде ящиков из досок. Они обычно разборные, так как это позволяет быстро разбирать и собирать вновь.

- Небольшие блоки. Представляют собой небольшие по размеру формы, благодаря которым обычно могут изготавливаться до 9 блоков одновременно.

К укладке следует приступать немедленно, так как уже после двух часов она начнет быстро твердеть. Предварительно доски опалубки внутри увлажняются водой. Укладка должна производиться слоями раствора в 150 мм, при этом каждую его часть нужно хорошо утрамбовывать, дабы избежать образования пустот.

Опалубку целесообразно снимать по прошествии четырех дней, когда раствор полностью застынет. Сами блоки нужно оставить еще на этом месте на 4 дня, так как в подобном случае прочность повышается в несколько раз.

Сушку блоков лучше проводить на сквозняке, поскольку тогда она будет производиться равномерно. При этом важно оставить между ними зазоры. На случай дождя лучше закрыть их полиэтиленовой пленкой, дабы предотвратить намокание блоков.

Окончательная сушка осуществляется при помощи столбов. Блоки необходимо для этого уложить на кирпичи, возводя невысокие столбы из опилкобетонных блоков и обязательно оставляя зазоры между ними. Таким образом 90% прочности можно достигнуть уже после месяца сушки.

На видео — технология производства опилкобетонных блоков своими руками при помощи станка «Блокмастер»:

Применение опилкобетонных блоков

В строительстве самых разных строений находит свое применение опилкобетон. Дачи, дома, хозяйственные постройки, коттеджи — все они получаются прочными и обладают прекрасными качествами. Из этого материала можно строить и временные жилища, ведь обойдутся блоки достаточно дешево.

Применим опилкобетон и для постройки прочного фундамента. При этом в реставрации он не будет нуждаться длительное время.

Плюсы и минусы

Блоки отличаются следующими преимущественными характеристиками:

- Высокая теплоизоляционность;

- Экологичность;

- Паропроницаемость;

- Огнеустойчивость;

- Устойчивость к холодам и морозам.

Особым плюсом будет его вес, так как он составит всего 50 тонн при площади в 250 м2. Благодаря этому качеству материала можно существенно снизить затраты на постройку фундамента. Кроме того, низкая стоимость самих опилкобетонных блоков также позволит сэкономить.

К основному минусу, которым обладает опилкобетонный блок, можно отнести его возможность впитывать влагу. Это очень плохо для материала, но предотвратить впитывание жидкости возможно, если внешне окрасить их некоторыми составами и красками, а внутри провести качественную гидроизоляцию.

Отзывы

Георгий, г. Саратов:

Построил цельный дом из опилкобетона. В целом доволен, хотя, конечно, стоило уделить больше внимания проведению паро- и гидроизоляционных слоев, поскольку совсем недавно обнаружил конденсат. Советую строить дом из подобных блоков только в том случае, если Вы самостоятельно способны провести меры по изоляции.

Владислав, г. Омск:

Дачная постройка вышла в несколько раз дешевле, чем, если бы я закупал другой материал. А здесь сделал его сам, вроде бы ничего сложного, но достаточно трудоемким оказался процесс.

Если соберетесь строить дом из опилкобетона, который будет изготовлен самостоятельно, то потребуется нанять бригаду рабочих. Они будут помогать его изготавливать, иначе процесс будет достаточно длителен. Но при задействовании рабочих в итоге сумма выйдет такая же. Не знаю, но все же я бы строил дом из более традиционных материалов.

Родион, г. Бийск:

Сделал несколько построек на основе опилкобетонных блоков. Доволен очень, на следующий год планирую заняться масштабной стройкой из этого материала.

stroyres.net

Стеновые блоки — опилкобетон своими руками

В малоэтажном строительстве широко применяются местные и самодельные строительные материалы. Это позволяет снизить цену, но требует от застройщика находчивости и трудолюбия. Опилкобетон сделанный своими руками — один из таких материалов.

Содержание статьи

Что такое опилкобетон

Главный компонент опилкобетона – древесные опилки, вернее, мелкие древесные отходы. Опилки, стружка от строгального станка, мелкие обрезки — всё идёт в дело. Наиболее прочный материал получается при использовании специально подготовленной щепы, но это будет уже арболит — материал заводского изготовления. На него имеется свой ГОСТ. Для опилкобетона используются те древесные отходы, которые имеются в наличии. Специально их не готовят. Форма и размеры деревянных частиц могут быть не оптимальны. Добавка в смесь песка позволяет заполнить промежутки и получить блоки приемлемой прочности и геометрии. Можно сказать, что цемент и песок образуют жёсткий каркас блока.

Для опилкобетона используются те древесные отходы, которые имеются в наличии. Специально их не готовят. Форма и размеры деревянных частиц могут быть не оптимальны. Добавка в смесь песка позволяет заполнить промежутки и получить блоки приемлемой прочности и геометрии. Можно сказать, что цемент и песок образуют жёсткий каркас блока.

Подготовка опилок и стружки

В литературе или интернете можно встретить рекомендации просушить опилки под навесом в течение полугода или минерализовать опилки известью. Нужные ли это рекомендации? Нужные, но не всем.

Стружка и опилки могут иметь разное происхождение. Это могут быть отходы лесопильного производства. Опилки от переработки свежего леса имеют высокую влажность, содержат крахмал и сахар. Такие опилки необходимо долго сушить под навесом.

Стружка может быть получена при производстве столярных изделий. В этом случае никакая дополнительная обработка не требуется. Материал для столярного производства проходит длительную сушку в автоматической камере. Дерево там не только сушат, но и увлажняют, затем снова сушат. Через месяц такой обработки древесина приобретает свойства, идеально подходящие для столярных работ. А ещё, до сушильной камеры, доски подвергают естественной сушке. Просто выдерживают в штабеле в течение года.

Получается, что сушка и минерализация опилок требуется, только если это опилки от пиления свежего, ещё живого, леса. Это возможно только в лесных районах страны. То есть там, где построить сруб будет ещё дешевле и проще. А вот мебельное производство, на привозном сырьё, может быть где угодно. Но не стоит использовать опилки и обрезки древесно-стружечных плит. Они не годятся.

Рецепты опилкобетона своими руками

Рекомендуемые пропорции компонентов опилкобетона можно найти во многих источниках. Есть рецепты без применения песка или цемента, с добавлением извести или глины. При необходимости можно подобрать рецепт под свои возможности. Известно, что глина обладает водоудерживающими свойствами. Это делает недопустимым добавление глины в шлакоблоки или другие стеновые материалы. Опилкобетон — другое дело. Опилки впитывают воду. Это вынуждает заранее прекратить работу и просушить блоки до наступления морозов, в штабеле или в виде готовой стены.

Известно, что глина обладает водоудерживающими свойствами. Это делает недопустимым добавление глины в шлакоблоки или другие стеновые материалы. Опилкобетон — другое дело. Опилки впитывают воду. Это вынуждает заранее прекратить работу и просушить блоки до наступления морозов, в штабеле или в виде готовой стены.

Из проверенных практикой рецептов, можно предложить такой: цемент, песок, стружка и опилки в соотношении 1:1:5. Блоки из такой смеси прочные, тёплые на ощупь, имеют хорошую геометрию, не требуют обязательной штукатурки наружной поверхности. Известны случаи, когда не использованный в строительство блок валялся на даче под открытым небом лет восемь и не получил никаких повреждений. Довольно популярным является соотношение 1:3:7. По сравнению с предыдущим оно позволяет получить больший объём стенового материала из того же количества цемента.

Количество воды

Воду при замешивании стоит добавлять с осторожностью. При её избытке ждать твердения блоков придётся долго. Недостатка же воды не будет, поскольку её запас есть в древесных опилках. Поэтому, перемешивая, добавляем воду, и как только смесь может лепиться, наполняем формы. Не забываем о трамбовке. Срок разборки формы будет зависеть от избытка воды. Если блоки затвердели лишь на третий день – это неудобно, но не окажет влияния на их прочность.

Учитывая эти советы, нетрудно своими руками изготовить стеновые блоки. Благадаря материалу, блоки будут теплые и достаточно прочные.

Особенности арболита

Основой арболита (или по-другому легкого бетона, древобетона, опилкобетона) являются химические добавки и представленные в большом количестве органические, цементно-вяжущие заполнители. Арболит производят в виде готовых стройблоков и плит. Минерализуют наполнитель жидким стеклом, хлоридом и нитратом кальция, сульфатом алюминия и другими веществами, способными эффективно бороться с негативным воздействием органических соединений на застывание цементной массы. В качестве органики обычно применяют: щепу древесины, древесные части стеблей – костру льна и конопли, измельченную солому и стебли хлопковых растений.

Минерализуют наполнитель жидким стеклом, хлоридом и нитратом кальция, сульфатом алюминия и другими веществами, способными эффективно бороться с негативным воздействием органических соединений на застывание цементной массы. В качестве органики обычно применяют: щепу древесины, древесные части стеблей – костру льна и конопли, измельченную солому и стебли хлопковых растений.

Важным достоинством арболита считается его удивительная прочность. Конструкционные виды способны выдерживать даже очень сильные нагрузки и деформацию, обладают ценным свойством к самовосстановлению после временного превышения предельной нагрузки. Отличное звукопоглощение, экологичность, низкая теплопроводность, стойкость к горению, низкая стоимость, удобство и простота в обработке – все эти качества делают легкий бетон незаменимым при возведении зданий малой этажности любого назначения (дома, бани, гаражи, магазины, кафе, промышленные здания и др.).

Отличное звукопоглощение, экологичность, низкая теплопроводность, стойкость к горению, низкая стоимость, удобство и простота в обработке – все эти качества делают легкий бетон незаменимым при возведении зданий малой этажности любого назначения (дома, бани, гаражи, магазины, кафе, промышленные здания и др.).

Также идеален для возведения внутренних перегородок и не капитальных стен зданий, часто используется в качестве материала для тепло- и звукоизоляции потолков, стен и др.

Загрузка…

instroymatrem.ru

Строительные блоки

Блок — штучный строительный материал широкого спектра применения. Производится методом формования на основе как цементных, так и бесцементных (например, на основе гипса, извести или магнезии) бетонов*.

Строительные блоки (шлакоблоки, керамзитоблоки, арболитовые — из опилкобетона -блоки, пескоблоки) – распространенный и очень популярный строительный материал. Используется обычно для строительства и утепления коттеджей, гаражей, садовых и дачных домов, жилых зданий, хозяйственных построек. В промышленности применяется при возведении ангаров, складских и производственных помещений.

В народе широко распространен термин «ШЛАКОБЛОКИ». Именно так зачастую называют все без исключения строительные стеновые блоки. На самом деле, шлакоблоками можно назвать строительные блоки (стеновые блоки) полученные из бетона, изготовленного со следующими заполнителями: шлак, зола, отходы горения угля (или других материалов). Помимо этого в процессе реального производства в состав шлакоблока могут добавляться любые наиболее доступные материалы в Вашем регионе — это может быть отсев щебня (камня, гранита), отходы кирпича, гравий, песок.

Если блок изготовлен из цементно-песчаной смеси, то его, как правило, называют пескоблок.

Если в качестве основного наполнителя помимо песка применен керамзит или опилки (щепа, стружка), то такие блоки можно назвать керамзитоблоками или арболитовыми (опилкобетонными) блоками, соответственно.

Обращаем Ваше внимание на то, что габаритные размеры блоков всего ассортимента, изготовляемого на вибростанках «ВИБРОМАСТЕР» нашего производства, выбраны не случайно. Такие размеры позволяют использовать блоки в комбинированной кладке с кирпичом, то есть вести кладку «вперевязку», с заходом кладки из кирпича в кладку из блоков или наоборот.

* — Бето́н (от фр. béton) — искусственный камень, получаемый в результате затвердевания рационально подобранной и уплотненной смеси вяжущего вещества (самое распространенное — цемент или др.), заполнителей и воды.

В ряде случаев бетон может содержать специальные добавки.

Заполнители (щебень, керамзит, песок и т. п.) образуют пространственный скелет, как бы каркас будущего искусственного камня – бетона. Вяжущее вещество (цемент или др.) связывает (если проще — склеивает) элементы заполнителя в единое целое. Вода в данном случает выступает в роли активатора вяжущего вещества.

В качестве юмористической иллюстрации того, что такое бетон, можно привести следующий — совсем уже детский пример – папье-маше. Кто не знает – это игрушка, склеенная из мелких клочков бумаги при помощи клейстера. Клейстер изготавливается из крахмала и воды. Получаем самый настоящий бетон (!), где крахмал это вяжущее, а кусочки бумаги – заполнитель вот такого вот детского бетона.

Вы также можете посмотреть следующие разделы

- Исходные компоненты

- Технология

- Конструкция станков

- Сертификация

- О нашей марке «Вибромастер»

- Полезные статьи

- ГОСТы и СНиПы

- Термоблок

vibromaster.ru

Опилкобетон: состав, пропорции, изготовление | Блоки

Разнообразие строительных материалов продиктовано поиском наиболее дешевых, простых в производстве и экологичных вариантов. Одной из интересных, но далеко не новых, технологий является производство опилкобетона. Он применяется в монолитном и блочном домостроении. Рассмотрим его основные характеристики и технологию изготовления.

Разнообразие строительных материалов продиктовано поиском наиболее дешевых, простых в производстве и экологичных вариантов. Одной из интересных, но далеко не новых, технологий является производство опилкобетона. Он применяется в монолитном и блочном домостроении. Рассмотрим его основные характеристики и технологию изготовления.

Характеристика опилкобетона

В состав смеси входит вода, строительный песок, опилки и цемент; так же возможно применение дополнительных веществ. Благодаря натуральности компонентов материал получается экологически чистым. Процентное содержание опилок может достигать 70%. При этом материал не поддерживает горение, благодаря цементной оболочке. Сопротивление огню длится 3 часов при температуре 1200 °C.

Влагопоглощение материала составляет от 8 до 12%. Достигается показатель путем вымачивания опилок в жидком стекле. Низкая гигроскопичность увеличивает морозостойкость. При самых низких показателях влагопоглощения сопротивление минусовым температурам до 100 циклов.

Показатель теплопроводности экологичного бетона составляет 0,32 Вт/м°С. Для сравнения — 40 см стены из опилкобетона заменяют по 1 метр кирпичной кладки.

Конструкции, из рассматриваемого материала, имеют высокую сопротивляемость к механическим воздействиям. Опилки выступают, своего рода, арматурой, добавляя изделиям стойкость к растяжению.

Работать с опилкобетоном достаточно просто. Для обработки не нужны специальные приспособления. Материал можно, сверлить, забивать гвозди, резать фрезой или ножовкой. Опилкобетонные блоки применяются как для одноэтажного строительства, так и для домов до 4 этажей. В зависимости от конструктивных нагрузок используются различные маркировка, которая формируется исходя из соотношения компонентов

Таблица пропорций составляющих опилкобетона

| Марка | Соотношение компонентов в указанном порядке (цемент, известь, песок, сухие опилки) |

| 5 | 1:1:0:2 |

| 10 | 1:2:8 |

| 15 | 1:1,2:5 |

| 25 | 1:1:1,2:4 |

При строительстве нужно помнить: чем меньше содержание опилок, тем прочнее изделие. При этом тепло- и шумоизоляционные свойства снижаются. Вес рассматриваемого бетона ниже многих строительных материалов, что позволяет уменьшить нагрузку на фундамент. Также отпадает необходимость в применении спецтехники.

Технология изготовления опилкобетона

Кратко рассмотрим производство блоков из опилкобетона своими руками. Для начала работ из доски сбивается опалубка размером 390*190*190 мм. Чтобы блок лучше извлекался, на внутреннюю сторону короба набивают линолеум. Готовить сырье желательно при помощи бетономешалки. В таком случае блоки будут более однородными, что понизит водопоглащение. Вначале перемешиваются сухие компоненты, массовая доля которых зависит от необходимого объема готового продукта. В качестве наполнителя применяются опилки деревьев хвойных пород. Перед добавлением они вымачиваются в известковом растворе или жидком стекле.

Пропорции для раствора извести

- Опилки — 1 м3;

- Вода — 150-200 литров, в зависимости от влажности опилок;

- Известь — 2,5 кг.

Лучше применять цемент марки 400. Добавки должны составлять не более 3% от массы цемента. После перемешивания сухих составляющих, добавляется вода. Она вливается небольшими дозами при помощи лейки. Готовая смесь, при сжатии в руке, не должна рассыпаться. Но и просачивание воды сквозь пальцы недопустимо. Бетон должен получиться однородным и пластичным.

В форме смесь уплотняется вибратором или вручную. Также для уплотнения массы применяются вибрационные столы. На вторые сутки блоки вынимаются из опалубки. Дальнейшая сушка происходит на улице в течение 10-14 дней при ясной погоде. Равномерность схватывания достигается периодическим смачиванием изделий.

msm62.ru

Опилкобетонные блоки имеют весьма низкую стоимость.

Опилкобетонные блоки имеют весьма низкую стоимость.