Чпу своими руками фрезерный: Как собрать станок с ЧПУ своими руками

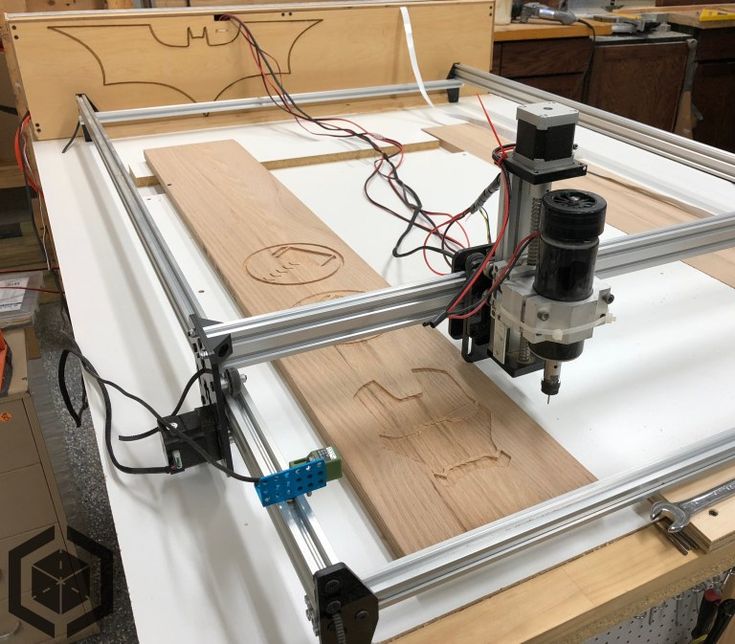

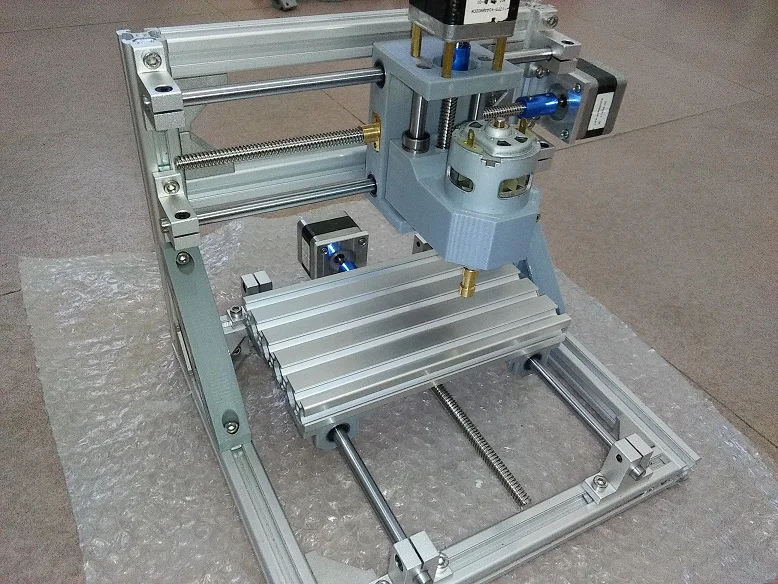

как собрать самодельный мини станок cnc по чертежам с размерами для резьбы по дереву

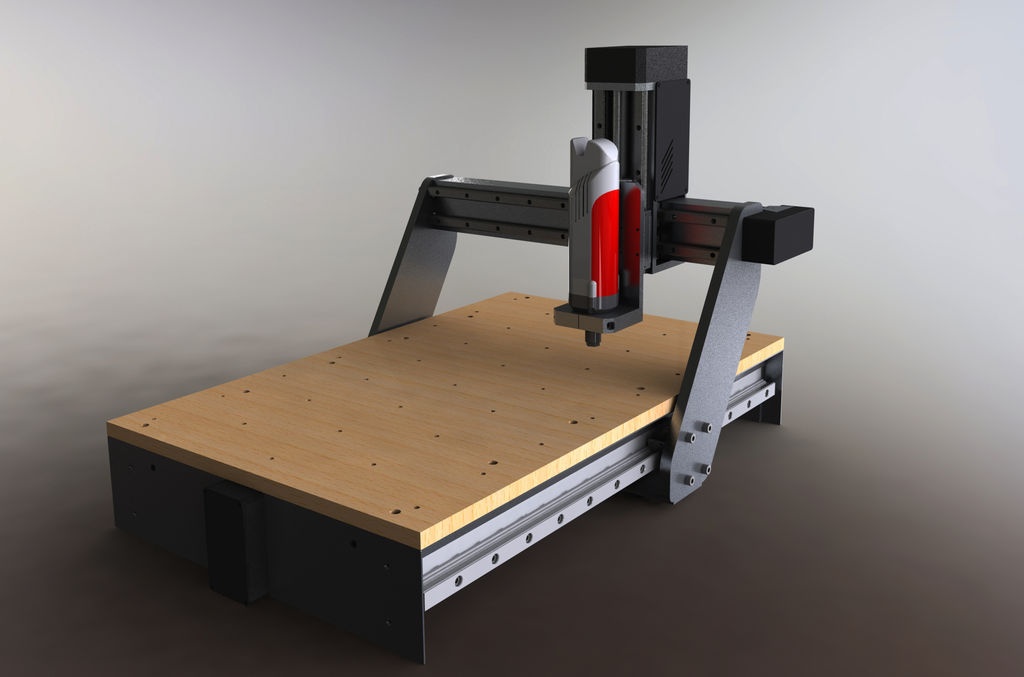

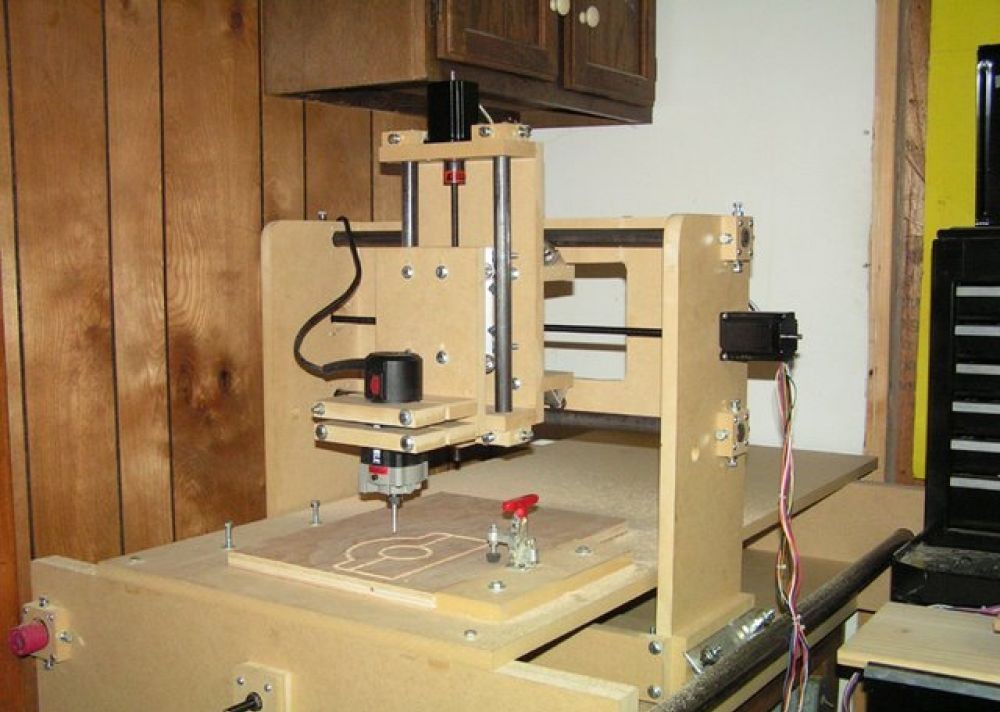

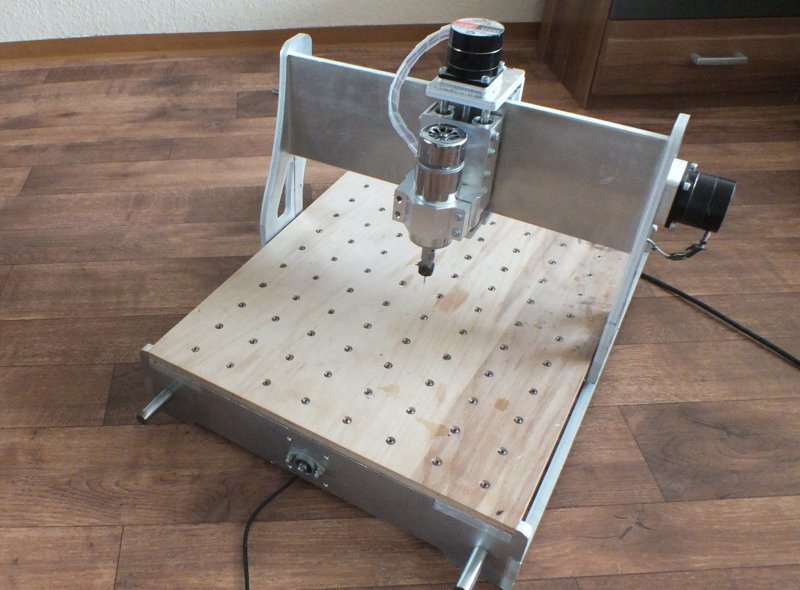

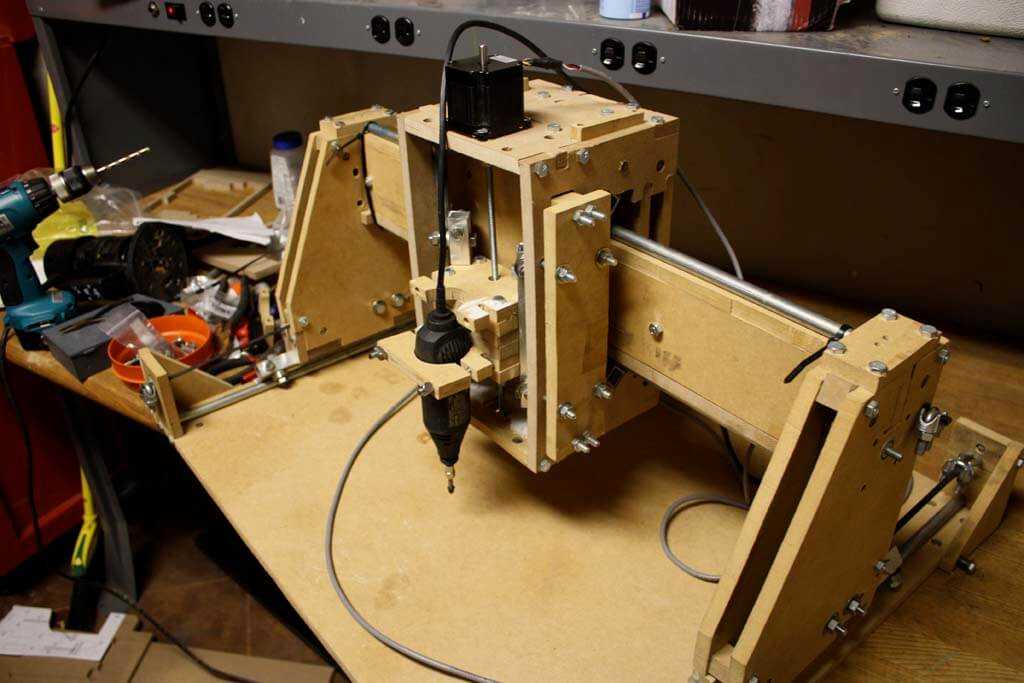

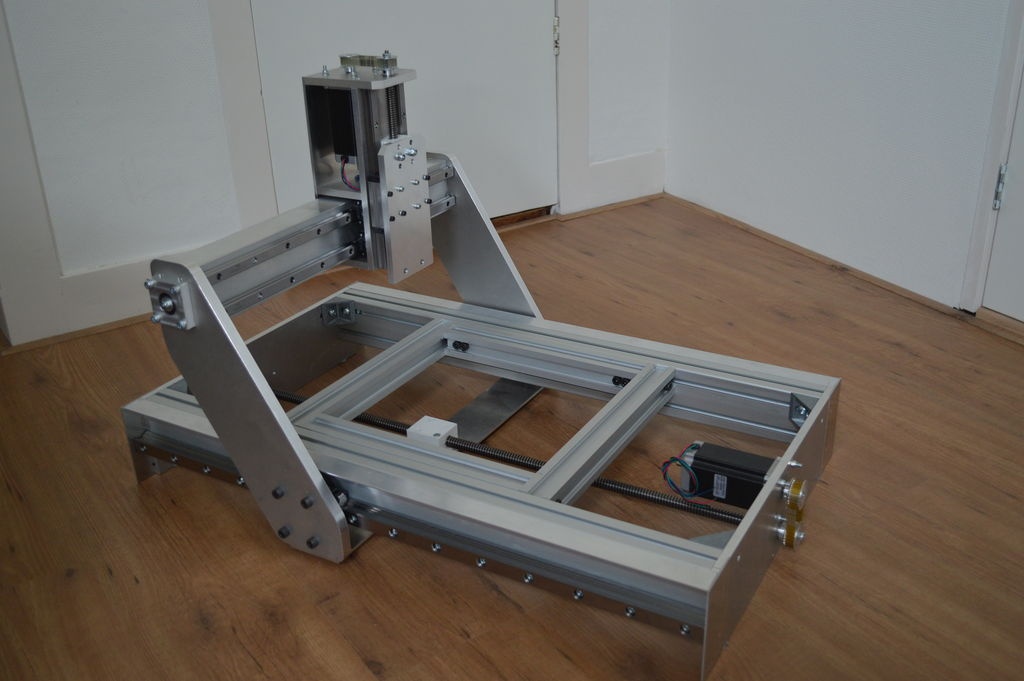

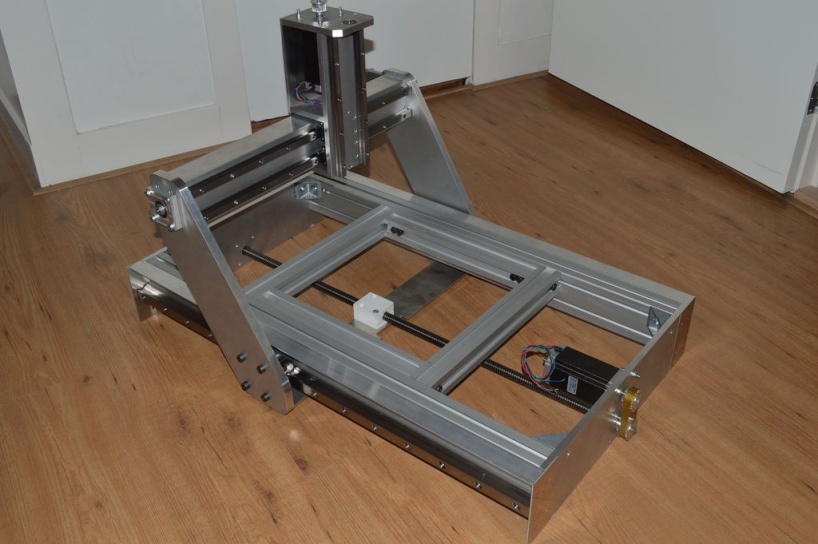

Если вы хорошо разбираетесь в технике, для вас не составит труда собрать фрезерный ЧПУ-станок у себя дома. Это выйдет значительно дешевле, чем приобретать новое устройство, и к тому же доставит вам удовольствие от самореализации. Все необходимые компоненты можно приобрести в магазинах электроники и стройматериалов. Ниже приведены детальные инструкции по сборке станка с фотографиями.

Подготовительные работы

Подготовка к построению станка предполагает такие фазы:

- создание чертежей;

- закупку надежных комплектующих и крепежа;

- подготовку качественных инструментов;

- ознакомление с текстовыми и видеоинструкциями.

Замечательно, если у вас найдется доступ к сверлильному и токарному станкам — это существенно облегчит конструирование фрезерного.

Как сделать фрезерный станок ЧПУ своими руками: пошаговая инструкция

Устройство можно изготавливать двумя методами:

- Приобрести готовый комплект запчастей и самостоятельно смонтировать из него устройство.

- Изготовить или приобрести все комплектующие по отдельности.

Второй вариант более сложный и затратный по времени, зато более бюджетный.

Подбирая материал для устройства, надо учитывать, что он обязан быть прочнее тех материалов, которые будут на нем обрабатываться.

Модели с подвижными столами хороши только в том случае, если станок будет компактным, менее 30 × 30 см. Для более крупных моделей оптимальными станут двигающиеся порталы.

В большинстве случаев устройства домашней сборки оснащаются шаговыми двигателями, а промышленные модели — более сложными и дорогостоящими сервоприводами.

Если вас интересует затейливая многомерная резка, лучше приобрести шпиндель с водяным охлаждением. Он недешевый, но издает меньше шума, способен обрабатывать разнообразные материалы и не перегревается, работая на пониженных оборотах.

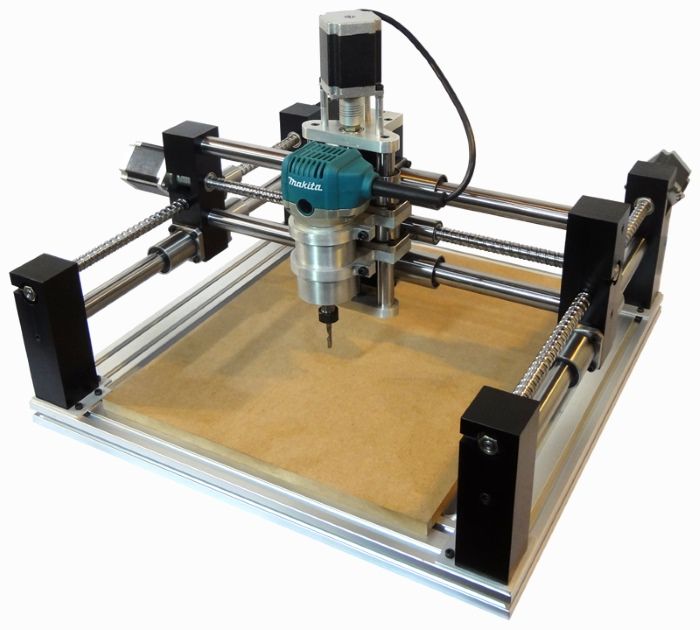

Станок, описанный в этой статье, обошелся ориентировочно в 1500 евро. Им можно обрабатывать фанеру, пластик, лиственную древесину и алюминий.

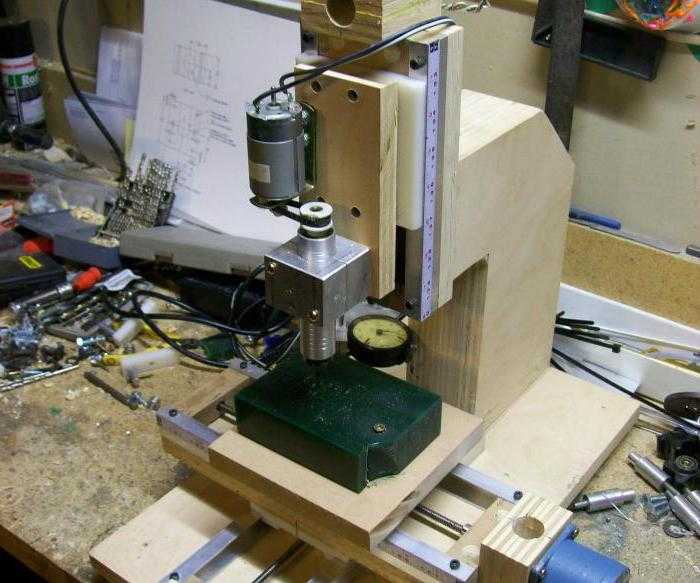

Как вариант: основой для фрезерной установки может послужить сверлильная, где головка со сверлом заменяется на фрезерную. Чтобы инструмент мог передвигаться по трем плоскостям, механизм следует оснастить подшипником. Удобнее всего собирать такие механизмы на основе принтерной каретки, потом останется только оснастить аппарат программным управлением.

Проектирование

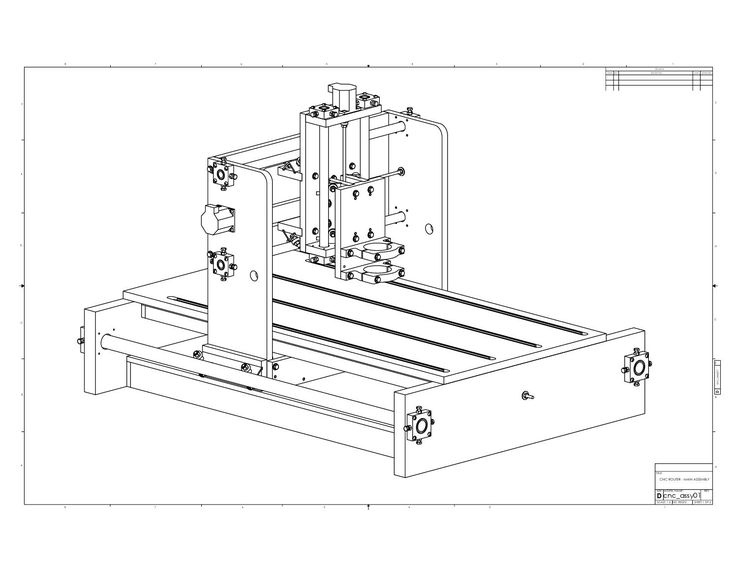

Эскиз для станка можно начертить по старинке от руки, но лучше воспользоваться компьютерной программой, к примеру AutoCAD (как профессиональный вариант) или Google Sketchup (опция попроще, предоставляется бесплатное использование на месяц). На рисунке должны быть точно переданы габариты всех комплектующих, чтобы понимать, какие детали заказывать.

Комплектующие

Для изготовления станка вам потребуются следующие механические компоненты:

- профиль из алюминия 30 × 60 мм, порезанный на отрезки до 10 см;

- пластина из алюминия толщиной 15 мм;

- штырь из стали с резьбой M10 с гайкой из делрина;

- линейные направляющие SBR 16 и SBR 20;

- шарико-винтовая пара с шагом 5 мм и диаметром 16 мм;

- ножки для выравнивания и защиты от вибрации.

Также надо будет обзавестись нижеперечисленными электрическими элементами:

- 3 шаговыми двигателями 3 Nm Nema 23;

- 3 драйверами для этих двигателей DM556 Leadshine;

- блоком питания 36 В;

- интерфейсной платой 5 Axis CNC Breakout Board;

- источником питания 5 В к плате;

- двухпозиционным выключателем On/Off;

- многожильным кабелем Shielded 4 Conductor 18 AWG;

- 3 сенсорными концевыми выключателями;

- шпинделем Kress FME 800 (его можно заменить на Dewalt Compact Router либо Bosch Colt ).

Программ будет нужно две — CamBam, совмещающая в себе функционал CAD и CAM, а также Mach4 для контроля устройства.

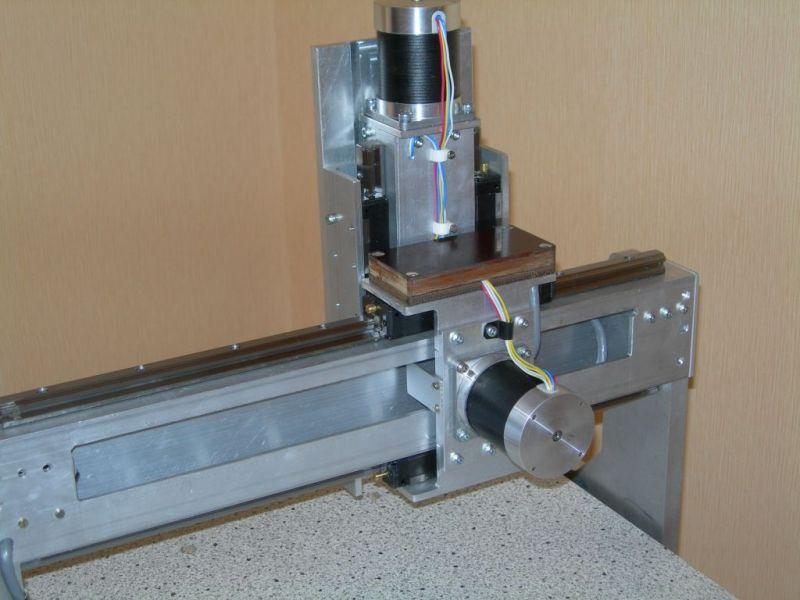

Ось X

Рама оси создается из алюминиевого профиля 30 × 60 мм (4 сегмента) и пары боковых панелей 15-миллиметровой толщины. На окончаниях профилей располагаются два отверстия с диаметрами 6,8 мм. Изнутри отверстий метчиком выполняется резьба М8.

Для совпадения отверстий на концевых панелях пластины надо прижать друг к другу во время сверления. В их серединах просверливаются 4 отверстия для установки подшипниковых опор. В одной боковой пластине просверливаются дополнительно 4 отверстия, чтобы закрепить двигатель.

В их серединах просверливаются 4 отверстия для установки подшипниковых опор. В одной боковой пластине просверливаются дополнительно 4 отверстия, чтобы закрепить двигатель.

Из алюминиевых кусочков с габаритами 50 × 20 × 50 выполняются 4 блока для крепления ножек, которые будут обеспечивать столу ровное положение. Блоки прикручивают к профилям снаружи посредством четырех болтов М5 с t-гайками для мебели.

К профилям нужно подвести рельсы. Пазы в профилях должны идеально совпадать с отверстиями, высверленными в основаниях направляющих.

При установке можно пользоваться t-гайками для мебели и болтами М5.

Боковые пластины и сборка портала

Единственное отличие между идентичными пластинами таково: в одной высверлены четыре отверстия, куда будет крепиться мотор. Для изготовления портала применяются 15-миллиметровые пластины из алюминия. Чтобы разместить эти отверстия строго в правильных местах, сначала следует пробить углубления с помощью кернера. На следующем шаге отверстия проделываются на сверлильном станке— сперва инструментом с намеренно слишком маленьким диаметром, а потом с подходящим.

На следующем шаге отверстия проделываются на сверлильном станке— сперва инструментом с намеренно слишком маленьким диаметром, а потом с подходящим.

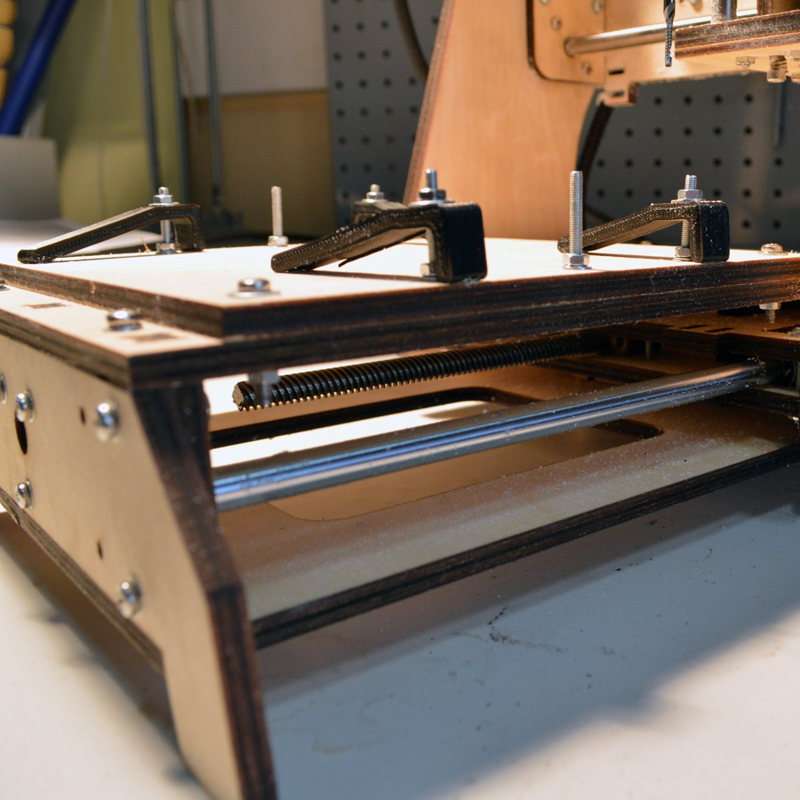

Ось Y

Каретка оси Y выполнена из единственной пластины, а на ней закреплены линейные подшипники. Работать сверлом тут необходимо максимально выверенно, без отклонений даже на миллиметр. К пластине крепятся подшипники для осей Y и Z. В силу минимального расстояния между подшипниками они могут заедать даже при незначительном смещении. Проверьте, чтобы каретка без проблем проскальзывала по обеим сторонам. Рельсам и подшипникам нужна тщательная регулировка. Чтобы выровнять их как можно точнее, желательно пользоваться цифровыми приспособлениями.

Ось Z

Рельсы оси Z подсоединяются к подвижной части узла оси Z. Важно проследить, чтобы они оказались смещены от края пластины ориентировочно на полсантиметра. Выровнять их можно с помощью двух кусков пластика, используемых как прокладки. Для установки верхней пластины на узел оси Z в окончании монтажной пластины высверливают три отверстия.

Если шаговый мотор не удается разместить вплотную к пластине, потребуется выполнить для него отдельное пластиковое крепление.

Блоки корпусов подшипников тоже делаются пластиковыми. В качестве приводного винта применяется стержень из стали с резьбой М10. Шкив для зубчатого ремня просверливают, выполняют резьбу М10 и прикручивают к верхней половине приводного винта. Фиксировать эту деталь в нужной позиции будут три установочных винта. Гайку из делрина закрепляют к каретке оси Y.

Зубчатые ремни и шкивы

Место для крепления мотора обычно выбирают на отдельной стойке либо с внешней стороны устройства. Для соединения шариково-винтовой пары с мотором можно задействовать гибкую муфту.

Однако в компактном помещении размещенный снаружи мотор будет мешать, и поэтому его убирают внутрь. Если не получается соединить мотор с шариково-винтовой парой напрямую, можно воспользоваться шкивами и зубчатыми 9-миллиметровыми ремнями HTD5m.

Используя ременную передачу, можно применить понижающую передачу, чтобы подключить мотор к приводному винту.

Тогда мотор малой мощности обеспечит идентичный крутящий момент, даже если устройство будет работать небыстро.

Подшипниковые опорные блоки

Опорные блоки для осей X и Y выполняют из алюминиевого прутка круглого сечения 50 мм, от которого отсекают четыре 15-миллиметровых сегмента. На прутке маркируют места расположения четырех монтажных отверстий и просверливают их, плюс отдельно сверлят еще одно крупное посередине. Потом переходят к полости для подшипников. Их нужно запрессовать, а блоки закрепить на боковых и торцевых пластинах посредством болтов.

Опора для приводных гаек

Шарико-винтовую пару для оси Z можно заменить стержнем с резьбой М10 и гайкой из делрина. Полиформальдегид делрин является самосмазывающимся и по мере эксплуатации не страдает от износа.

Чтобы минимизировать люфт, резьбу следует выполнять метчиком высокого качества.

Для осей X и Y выполнено крепление привода из алюминия. На гайках шарико-винтовой передачи расположена пара компактных фланцев с тремя отверстиями с каждого бока. По одному отверстию с каждой стороны используется, чтобы крепить гайки к держателю.

По одному отверстию с каждой стороны используется, чтобы крепить гайки к держателю.

Держатель нужно обработать с высокой точностью на токарном станке. Прикрутив гайки к порталу и каретке оси Y, можно поворачивать шарико-винтовую пару ручным способом и перемещать эти комплектующие на другую сторону. Гайку начнет клинить, если габариты держателей окажутся неправильными.

Крепления двигателя

Для опор мотора применяют фрагменты алюминиевых труб с квадратным сечением, заранее порезанные с желаемой длиной. Как вариант, можно разрезать трубу из стали.

Надо убедиться, что крепления мотора по осям X и Y можно свободно двигать с целью натяжения зубчатых ремней. Выполнить прорези и высверлить крупное отверстие на одной стороне крепления можно как на сверлильном, так и на токарном станке.

Крупное отверстие с одной стороны выпиливают при помощи концевой пилы. Таким образом, двигатель садится на один уровень с поверхностью, а вал получается центрированным. С противоположной стороны крепления выполняют четыре слота, дающие мотору возможность скольжения вперед-назад.

Для крепежа двигателя используют болты М5.

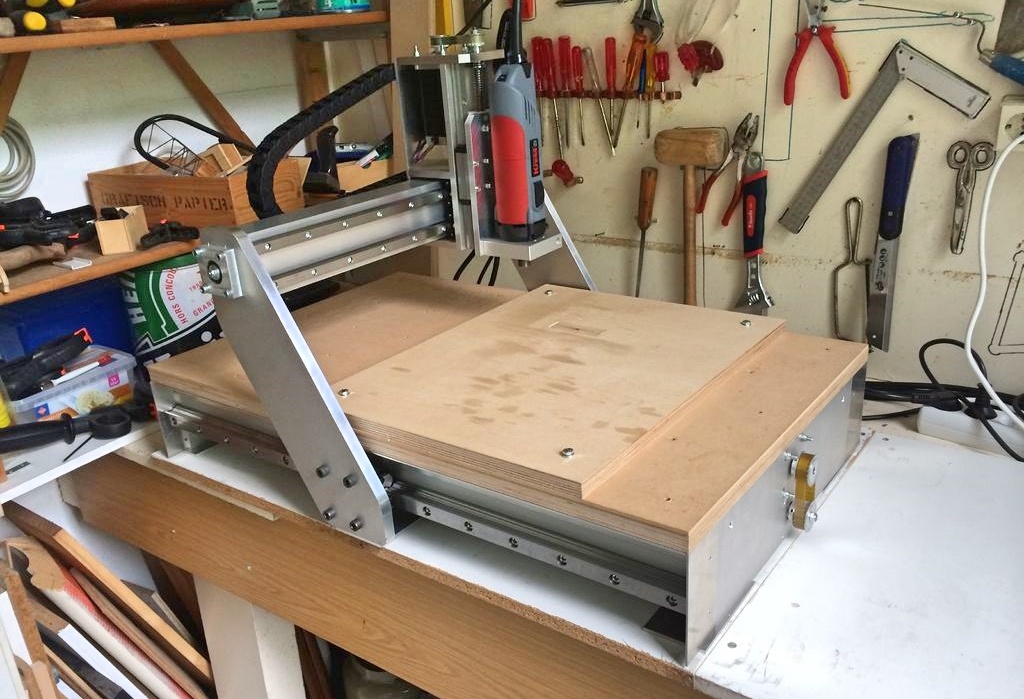

Рабочая поверхность

Идеальной опцией стала бы столешница из алюминия с пазами в форме буквы Т, но это стоит недешево. Поэтому ее имеет смысл заменить перфорированной столешницей, так как она экономичнее и позволяет зажимать обрабатываемую деталь разными способами.

Для крепления к алюминиевым профилям стола из березового фанерного листа 18-миллиметровой толщины применяются болты М5 и гайки с пазами в форме буквы Т. Сетка с шестиугольными вырезами под гайки выполняется в CAD-софте, потом отверстия проделываются на станке с ЧПУ.

Поверх фанеры устанавливают лист МДФ 25-миллиметровой толщины. Для прорезания отверстий в обеих частях применяют большую фасонную фрезу. Отверстия в МДФ выравнивают с центрами заблаговременно проделанных шестиугольных отверстий. Потом МДФ снимают, а гайки устанавливают в отверстия фанерного листа. После этого МДФ возвращают на место.

Электрика и электроника

Для создания электронной составляющей предстоит воспользоваться нижеперечисленными комплектующими:

- источником питания с выходным напряжением 48V DC и выходным током 6,6 A;

- 3 драйверами шагового мотора Leadshine M542 V2.

0;

0; - 3 шаговыми моторами 3Nm hybrid Nema 23;

- интерфейсной платой;

- реле — 4-32V DC, 25A/230 V AC;

- главным выключателем;

- блоком питания к плате 5V DC;

- блоком питания для охлаждающих вентиляторов 12V DC;

- парой вентиляторов Cooler Master Sleeve Bearing 80mm;

- парой розеток — для пылесоса и шпинделя;

- кнопкой экстренного завершения работы и концевыми выключателями.

Если моторы не самые мощные, допустимо использование платы на три мотора — однако все равно рациональнее применить индивидуальные драйверы. Микрошаговый режим драйверов Leadshine обеспечивает предельную плавность перемещения инструмента и понижает вибрации мотора.

Источник постоянного напряжения 5 В подключают к главному входу питания. Для вентиляторов устанавливают розетку, электроэнергия к ним поступает через традиционный 12-вольтовый адаптер, размещенный на стене.

Компьютер контролирует реле на 25А через прерыватель. Входные клеммы реле подключаются к выходным клеммам прерывателя. Реле подключается к паре розеток, питающих электричеством Kress и пылесос для сбора стружек.

Реле подключается к паре розеток, питающих электричеством Kress и пылесос для сбора стружек.

Если в конце G-кода стоит команда M05, шпиндель с пылесосом выключатся. Для их повторного включения потребуется нажатие кнопки F5 либо ввод команды M03.

Программное обеспечение

Готовому устройству для полноценного функционирования требуется три разновидности софта:

- CAD, чтобы создавать чертежи;

- CAM, чтобы создавать траектории инструментов и выводить G-код;

- контроллер, считывающий G-код и управляющий маршрутизатором.

Хорошим примером софта, совмещающего в себе функционал CAD и CAM, станет CamBam. Он несложный и вполне подходит для домашнего производства. Перед началом работы ему нужно задать параметры: диаметр применяемых инструментов, глубину и скорость резания, глубину за проход и так далее. Задав софту траекторию, можно будет вывести G-код, отдающий станку непосредственные команды.

В качестве контроллера следует порекомендовать Mach4. Он будет передавать сигналы на интерфейсную плату через параллельный порт компьютера. С помощью команд контроллера будет происходить обнуление режущего инструмента и запуск программы резки. Также контроллер может менять скорость резания и шпинделя.

Он будет передавать сигналы на интерфейсную плату через параллельный порт компьютера. С помощью команд контроллера будет происходить обнуление режущего инструмента и запуск программы резки. Также контроллер может менять скорость резания и шпинделя.

Отладка самодельного станка с ЧПУ

Перед началом полноценной работы на станке надо обработать несколько пробных деталей различных конфигураций и габаритов, сделанных из разных материалов. Возможно, в процессе выяснится, что устройство издает слишком громкий шум, и от него во все стороны разлетается пыль. Тогда его можно оснастить пылеуловителем, соединенным с пылесосом.

Нередко оказывается, что расчет крутящего момента на Y-опоре был произведен некорректно. В таком случае из-за высокой нагрузки по оси Y станок начнет изгибаться. Для устранения этого изъяна надо купить вторую направляющую и модернизировать портал.

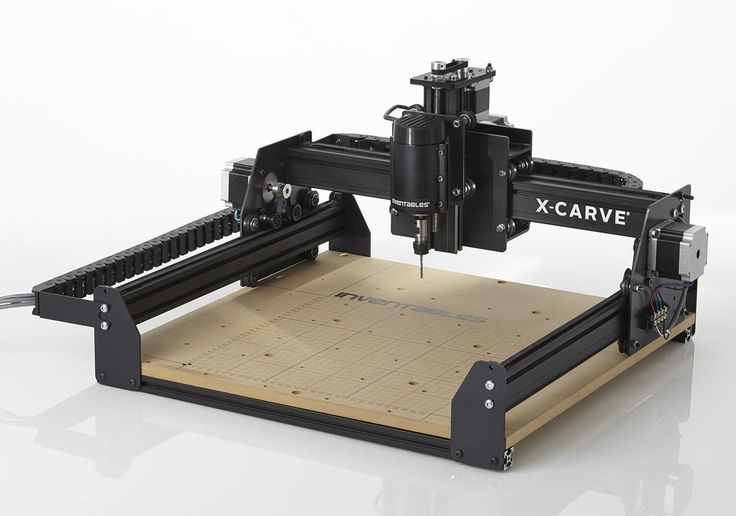

Как собрать ЧПУ-стол?

Чтобы по максимуму использовать возможности станка, его нужно поместить на прочный и устойчивый стол. Проще всего взять за основу старый стол и переделать его под новые нужды. Для работы нужно заранее подготовить:

Проще всего взять за основу старый стол и переделать его под новые нужды. Для работы нужно заранее подготовить:

- кнопку завершения работы;

- фиксатор роликов;

- зенковку и биты;

- дрель;

- электрическую отвертку;

- пилу;

- станок X-Carve;

- концевую фрезу на 4 дюйма с твердосплавным покрытием;

- твердосплавную фрезу на 4 дюйма, с 4 каналами, с шариковым наконечником;

- средства защиты слуха.

От старого стола нужно взять две большие полки и укрепить их. По четырем внутренним углам надо разместить угловые скобки, а по длине поперечной балки, которая проходит по нижней стороне — L-образные скобки. Чтобы закрепить полку, нужно добавить дополнительные деревянные подставки. После того как полка будет помещена на место, надо укрепить ее еще большим количеством скобок.

Чтобы найти разумное применение каждому сантиметру помещения, стол хорошо бы оснастить пегбордом, то есть перфорированной панелью для инструментов. Углы панели вырезаются электролобзиком, держатели для инструментов крепятся в отверстиях, на пегборд добавляются лотки для хранения мелких комплектующих.

Углы панели вырезаются электролобзиком, держатели для инструментов крепятся в отверстиях, на пегборд добавляются лотки для хранения мелких комплектующих.

Пространство в нижней части стола тоже прекрасно подходит для хранения объектов — в частности, барабанного шлифовального станка или настольной пилы. Для хранения материалов можно соорудить съемную полку, воспользовавшись для этого листом фанеры и заготовленными для ножек деревянными брусками. Ножки крепятся к листу фанеры с помощью угловых скоб.

Еще одну полку можно оборудовать наверху — иногда это помогает закрыть проводку от станка и розетку. Верхнюю полку укладывают на торцы стоек и прикручивают. У второй полки углы для ножек вырезают с помощью лобзика.

Сложности в работе, возможные ошибки и как их избежать

При монтаже станины нельзя применять соединения сварного типа, так как они не справляются с вибронагрузками. В местах крепления рекомендуется пользоваться Т-образными гайками.

Чтобы усилия передавались на вал равномерно, на винтовых передачах следует размещать зубчатые ремни, не проскальзывающие на шкивах.

Исключительно важно приобрести надежные подшипники и качественные ходовые винты — это гарантирует станку прочность и долговечность.

Габариты всех деталей необходимо подбирать с максимально возможной точностью и следить, чтобы они безупречно подходили к блоку.

Итак, теперь вы знаете, как собрать дома фрезерное устройство с ЧПУ. Конечно, это удобнее делать с напарником, а не в одиночку. Если вы обладаете достаточными навыками и свободным пространством дома или в гараже, собранный по этой инструкции станок прекрасно заменит вам аналог, созданный на заводе.

- 29 августа 2020

- 16984

Получите консультацию специалиста

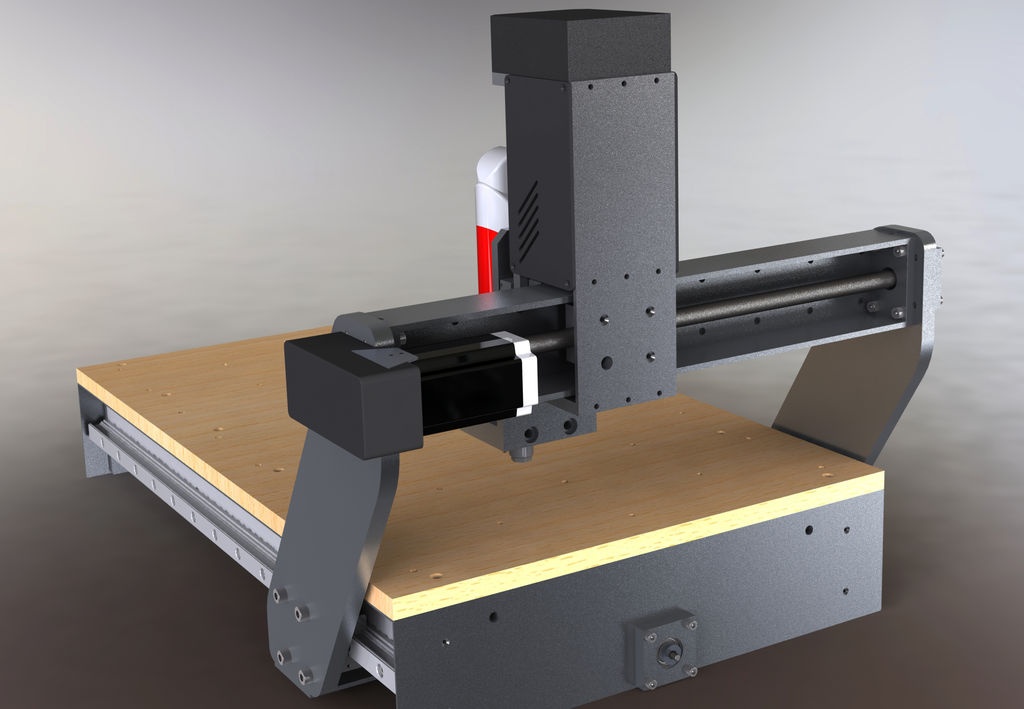

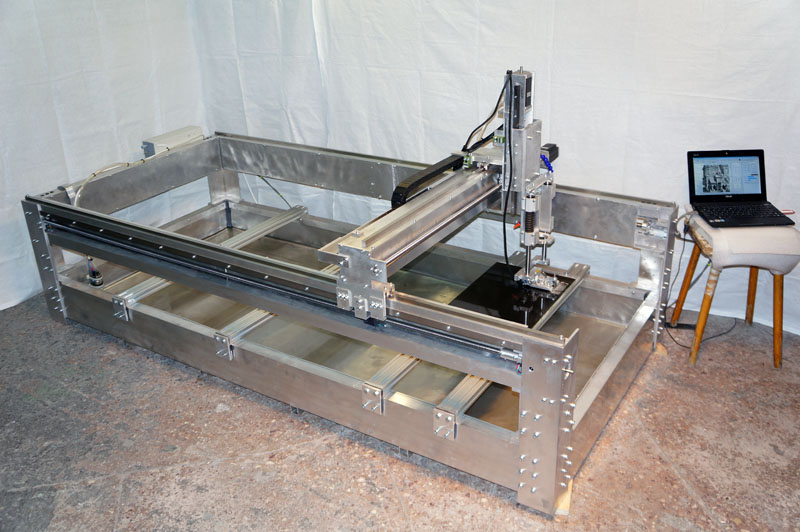

Большой портальный фрезерный станок с ЧПУ своими руками / Хабр

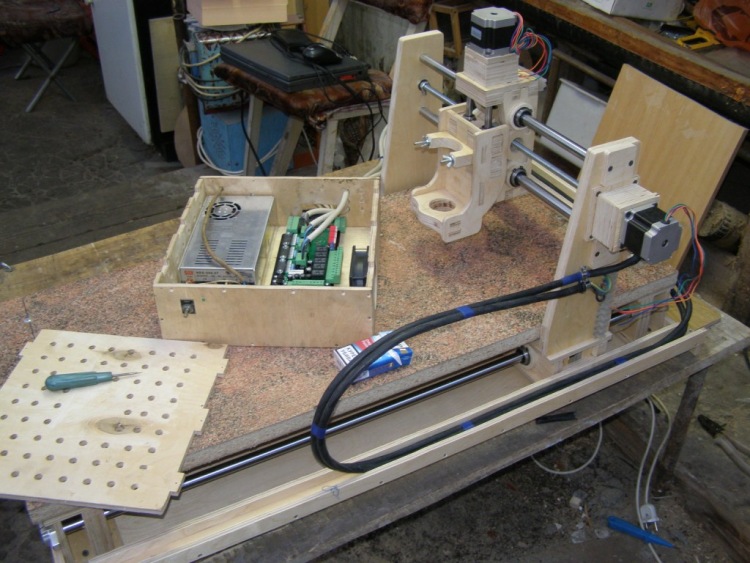

Здравствуй дорогой читатель, в этой статье хочу поделиться своим опытом постройки фрезерного портального станка с числовым программным управлением.

Подобных историй в сети очень много, и я наверное мало кого удивлю, но может эта статья будет кому то полезна. Эта история началась в конце 2016 года, когда я со своим другом – партнером по разработке и производству испытательной техники аккумулировали некую денежную сумму. Дабы просто не прогулять деньги (дело то молодое), решили их вложить в дело, после чего пришла в голову идея изготовления станка с ЧПУ. У меня уже имелся опыт постройки и работы с подобного рода техникой, да и основной областью нашей деятельности является конструирование и металлообработка, что сопутствовало идее с постройкой станка ЧПУ.

Вот тогда то и началась движуха, которая длиться и по сей день…

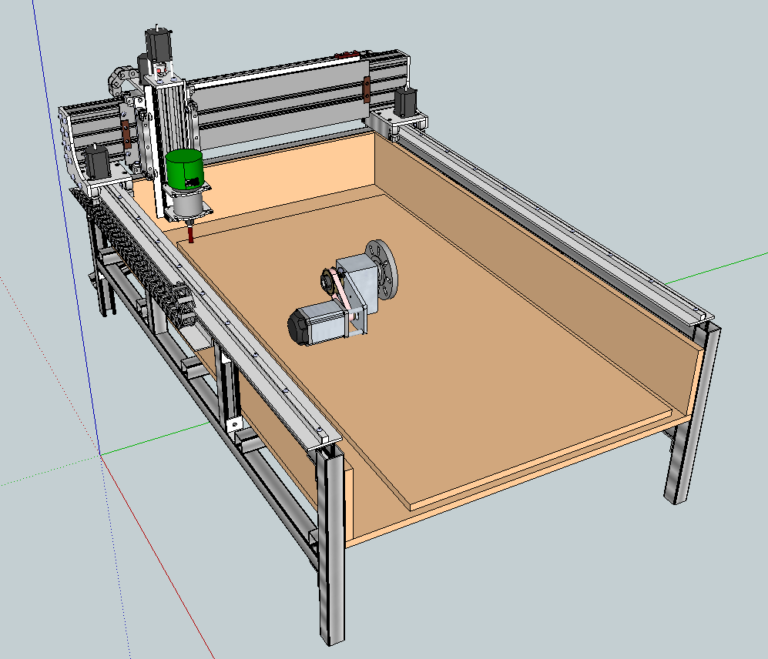

Продолжилось все с изучения форумов посвященных ЧПУ тематике и выбора основной концепции конструкции станка. Предварительно определившись с обрабатываемыми материалами на будущем станке и его рабочим полем, появились первые бумажные эскизы, в последствии которые были перенесены в компьютер. В среде трех мерного моделирования КОМПАС 3D, станок визуализировался и стал обрастать более мелкими деталями и нюансами, которых оказалось больше чем хотелось бы, некоторые решаем и по сей день.

В среде трех мерного моделирования КОМПАС 3D, станок визуализировался и стал обрастать более мелкими деталями и нюансами, которых оказалось больше чем хотелось бы, некоторые решаем и по сей день.

Одним из начальных решений было определение обрабатываемых на станке материалов и размеры рабочего поля станка. Что касается материалов, то решение было достаточно простым — это дерево, пластик, композитные материалы и цветные металлы (в основном дюраль). Так как у нас на производстве в основном металлообрабатывающие станки, то иногда требуется станок, который обрабатывал бы быстро по криволинейной траектории достаточно простые в обработке материалы, а это в последствии удешевило бы производство заказываемых деталей. Отталкиваясь от выбранных материалов, в основном поставляемых листовой фасовкой, со стандартными размерами 2,44х1,22 метра (ГОСТ 30427-96 для фанеры). Округлив эти размеры пришли к таким значениям: 2,5х1,5 метра, рабочее пространство определенно, за исключением высоты подъёма инструмента, это значение выбрали из соображения возможности установки тисков и предположили что заготовок толще 200мм у нас не будет.

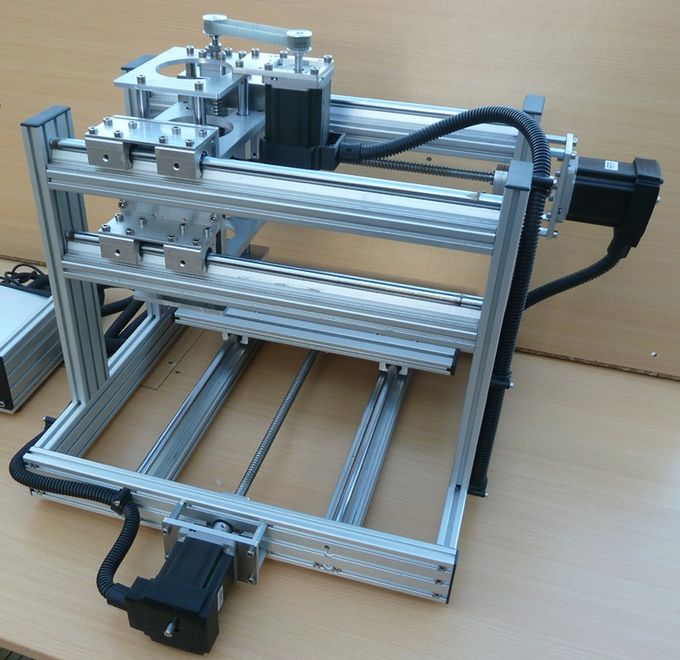

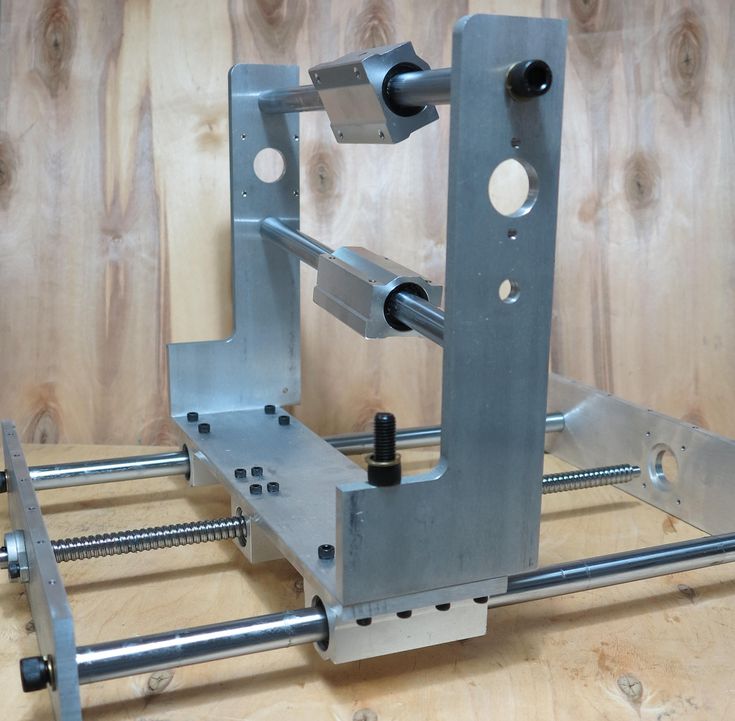

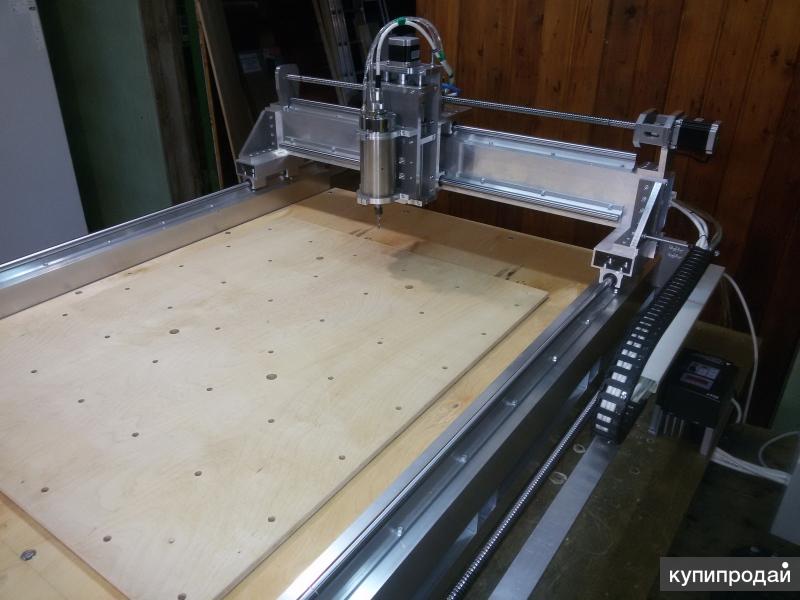

Конструкция станка представляет собой сборное рамное основание из 80-й профильной трубы со стенкой 4мм. По обе стороны длинны основания, закреплены профильные направляющие качения 25-го типоразмера, на которые установлен портал, выполненный в виде трех сваренных вместе профильных трубы того же типоразмера что и основание.

Станок четырех осевой и каждую ось приводит в движение шарико-винтовая передача. Две оси расположены параллельно по длинной стороне станка, спаренных программно и привязанных к Х координате. Соответственно оставшиеся две оси – это Y и Z координаты.

Почему именно остановились на сборной раме: изначально хотели делать чисто сварную конструкцию с закладными приваренными листами под фрезеровку, установку направляющих и опор ШВП, но для фрезеровки не нашли достаточно большого фрезерно-координатного станка.

Залезая вперед, сразу хочу сказать, что сборка и изготовление рамы оказалась самым трудоемким и финансово затратным мероприятием в постройке станка. Первоначальная идея с цельно сваренной рамой по всем параметрам обходит сборную конструкцию, по нашему мнению. Хотя многие могут со мной и не согласиться.

Многие любители и не только, собирают такого рода и размера (и даже большего) станки у себя в мастерской или гараже, делая целиком сварную раму, но без последующего отжига и механической обработки за исключением сверления отверстий под крепление направляющих. Даже если повезло со сварщиком, и он сварил конструкцию с достаточно хорошей геометрией, то в последствии работы этого станка ввиду дребезга и вибраций, его геометрия будет уходить, меняться.

Сразу хочу оговориться, что станки из алюминиевого конструкционного профиля мы тут пока рассматривать не будем, это скорее вопрос другой статьи.

Продолжая сборку станка и обсуждая его на форумах, многие начали советовать сделать внутри рамы и снаружи диагональные стальные укосины для добавления еще большей жесткости. Мы этим советом пренебрегать не стали, но и добавлять укосины в конструкцию то же, так как рама получилась достаточно массивной (около 400 кг). А по завершению проекта, периметр обошъётся листовой сталью, что дополнительно свяжет конструкцию.

Давайте теперь перейдем к механическому вопросу этого проекта. Как было ранее сказано, движение осей станка осуществлялось через шарико–винтовую пару диаметром 25мм и шагом 10мм, вращение которой передается от шаговых двигателей с 86 и 57 фланцами. Изначально предполагали вращать непосредственно сам винт, дабы избавиться от лишних люфтов и дополнительных передач, но без них не обошлось в виду того, что при прямом соединении двигателя и винта, последний на больших скоростях начало бы разматывать, особенно когда портал находится в крайних положениях. Учитывая тот факт, что длина винтов по Х оси составила почти три метра, и для меньшего провисания был заложен винт диаметром 25мм, иначе хватило бы и 16 мм-го винта.

Учитывая тот факт, что длина винтов по Х оси составила почти три метра, и для меньшего провисания был заложен винт диаметром 25мм, иначе хватило бы и 16 мм-го винта.

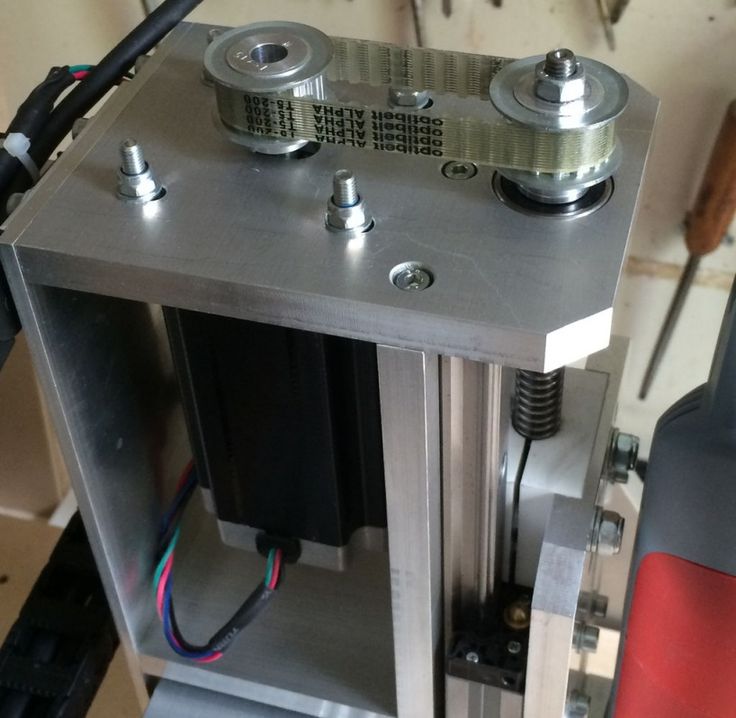

Этот нюанс обнаружился уже в процессе производства деталей, и пришлось быстрым темпом решать эту проблему путем изготовления вращающейся гайки, а не винта, что добавило в конструкцию дополнительный подшипниковый узел и ременную передачу. Такое решение так же позволило хорошо натянуть винт между опорами.

Конструкция вращающейся гайки довольно проста. Изначально подобрали два конических шарикоподшипника, которые зеркально одеваются на ШВП гайку, предварительно нарезав резьбу с ее конца, для фиксации обоймы подшипников на гайке. Подшипники вместе с гайкой вставали в корпус, в свою очередь вся конструкция крепится на торце стойки портала. Спереди ШВП гайки закрепили на винты переходную втулку, которую в последствии в собранном виде на оправке обточили для придания соостности. На неё одели шкив и поджали двумя контргайками.

Очевидно, что некоторые из вас, зададутся вопросом о том – «Почему бы не использовать в качестве механизма передающего движения зубчатую рейку?». Ответ достаточно прост: ШВП обеспечит точность позиционирования, большую двигающую силу, и соответственно меньший момент на валу двигателя (это то, что я с ходу вспомнил). Но есть и минусы – более низкая скорость перемещения и если брать винты нормального качества, то соответственно и цена.

В качестве направляющих скольжения, были использованы профильные направляющие рельсового типоразмера 25мм, фирмы HIWIN. Под их установку были выфрезерованны установочные пазы для соблюдения параллельности между направляющими.

Опоры ШВП решили изготовить собственными силами, они получились двух видов: опоры под вращающиеся винты (Y и Z оси) и опоры под не вращающиеся винты (ось Х). Опоры под вращающиеся винты можно было купить, так как экономии ввиду собственного изготовления 4 деталей вышло мало. Другое дело с опорами под не вращающиеся винты – таких опор в продаже не найти.

Из сказанного ранее, ось Х приводится в движение вращающимися гайками и через ременную зубчатую передачу. Так же через ременную зубчатую передачу решили сделать и две другие оси Y и Z, это добавит большей мобильности в изменении передаваемого момента, добавит эстетики в виду установки двигателя не вдоль оси винта ШВП, а сбоку от него, не увеличивая габариты станка.

Теперь давайте плавно перейдем к электрической части, и начнем мы с приводов, в качестве них были выбраны шаговые двигатели, разумеется из соображений более низкой цены по сравнению с двигателями с обратной связью. На ось Х поставили два двигателя с 86-м фланцем, на оси Y и Z по двигателю с 56-м фланцем, только с разным максимальным моментом.

Электрическая схема станка довольно проста, шаговые двигатели подключаются к драйверам, те в свою очередь подключается к интерфейсной плате, она же соединяется через параллельный порт LPT с персональным компьютером. Драйверов использовал 4 штуки, соответственно по одной штуке на каждый из двигателей. Все драйвера поставил одинаковые, для упрощения монтажа и подключения, с максимальным током 4А и напряжением 50В. В качестве интерфейсной платы для станков с ЧПУ использовал относительно бюджетный вариант, от отечественного производителя, как указанно на сайте лучший вариант. Но подтверждать или опровергать это не буду, плата проста в своем применении и самое главное, что она работает. В своих прошлых проектах применял платы от китайских производителей, они тоже работают, и по своей периферии мало отличаются, от использованной мной в этом проекте. Заметил во всех этих платах, один может и не существенный, но минус, на них можно всего лишь установить до 3-х концевых выключателя, но на каждую ось требуется как минимум по два таких выключателя. Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась). В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка. Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась). В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка. Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

Все электрические компоненты, кроме двигателей, шпинделя и конечных выключателей были смонтированы в электрическом металлическом шкафу. Все управление станком производится от персонального компьютера, нашли старенький ПК на материнской плате форм фактора ATX. Лучше бы, чуть ужались и купили маленький mini-ITX со встроенным процессором и видеокартой. При не малых размерах электрического ящика, все компоненты с трудом разместились внутри, их пришлось располагать достаточно близко друг к другу. В низу ящика разместил три вентилятора принудительного охлаждения, так как воздух в нутрии ящика сильно нагревался. С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

Все управление станком производится от персонального компьютера, нашли старенький ПК на материнской плате форм фактора ATX. Лучше бы, чуть ужались и купили маленький mini-ITX со встроенным процессором и видеокартой. При не малых размерах электрического ящика, все компоненты с трудом разместились внутри, их пришлось располагать достаточно близко друг к другу. В низу ящика разместил три вентилятора принудительного охлаждения, так как воздух в нутрии ящика сильно нагревался. С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

Все провода от двигателей, шпинделя, а также водяные шланги его охлаждения проложили в гибкие кабель каналы гусеничного типа шириной 50мм.

Что касается программного обеспечение, то на ПК размещенного в электрическом ящике, установили Windows XP, а для управления станком применили одну из самых распространенных программ Mach4. Настройка программы осуществляется в соответствии с документацией на интерфейсную плату, там все описано достаточно понятно и в картинках. Почему именно Mach4, да все потому же, был опыт работы, про другие программы слышал, но их не рассматривал.

Технические характеристики:

Рабочее пространство, мм: 2700х1670х200;

Скорость перемещения осей, мм/мин: 3000;

Мощность шпинделя, кВт: 2,2;

Габариты, мм: 2800х2070х1570;

Вес, кг: 1430.

Список деталей:

Профильная труба 80х80 мм.

Полоса металлическая 10х80мм.

ШВП TBI 2510, 9 метров.

ШВП гайки TBI 2510, 4 шт.

Профильные направляющие HIWIN каретка HGh35-CA, 12 шт.

Рельс HGh35, 10 метров.

Шаговые двигатели:

NEMA34-8801: 3 шт.

NEMA 23_2430: 1шт.

Шкив BLA-25-5M-15-A-N14: 4 шт.

Шкив BLA-40-T5-20-A-N 19: 2 шт.

Шкив BLA-30-T5-20-A-N14: 2 шт.

Плата интерфейсная StepMaster v2.5: 1 шт.

Драйвер шагового двигателя DM542: 4шт. (Китай)

Импульсный источник питания 48В, 8А: 2шт. (Китай)

Частотный преобразователь на 2,2 кВт. (Китай)

Шпиндель на 2,2 кВт. (Китай)

Основные детали и компоненты вроде перечислил, если что-то не включил, то пишите в комментарии, добавлю.

Опыт работы на станке: В конечном итоге спустя почти полтора года, станок мы все же запустили. Сначала настроили точность позиционирования осей и их максимальную скорость. По словам более опытных коллег максимальная скорость в 3м/мин не высока и должна быть раза в три выше (для обработки дерева, фанеры и т.п.). При той скорости, которой мы достигли, портал и другие оси упершись в них руками (всем телом) почти не остановить — прёт как танк. Начали испытания с обработки фанеры, фреза идет как по маслу, вибрации станка нет, но и углублялись максимум на 10мм за один проход. Хотя после заглубляться стали на меньшую глубину.

Начали испытания с обработки фанеры, фреза идет как по маслу, вибрации станка нет, но и углублялись максимум на 10мм за один проход. Хотя после заглубляться стали на меньшую глубину.

По игравшись с деревом и пластиком, решили погрызть дюраль, тут я был в восторге, хоть и сломал сначала несколько фрез диаметром 2 мм, пока подбирал режимы резания. Дюраль режет очень уверенно, и получается достаточно чистый срез, по обработанной кромке.

Сталь пока обрабатывать не пробовали, но думаю, что как минимум гравировку станок потянет, а для фрезеровки шпиндель слабоват, жалко его убивать.

А в остальном станок отлично справляется с поставленными перед ним задачами.

Вывод, мнение о проделанной работе: Работа проделана не малая, мы в итоге изрядно приустали, так как ни кто не отменял основную работу. Да и денег вложено не мало, точную сумму не скажу, но это порядка 400т.р. Помимо затрат на комплектацию, основная часть расходов и большая часть сил, ушла на изготовление основания. Ух как мы с ним намаялись. А в остальном все делалось по мере поступления средств, времени и готовых деталей для продолжения сборки.

Ух как мы с ним намаялись. А в остальном все делалось по мере поступления средств, времени и готовых деталей для продолжения сборки.

Станок получился вполне работоспособным, достаточно жестким, массивным и качественным. Поддерживающий хорошую точность позиционирования. При измерении квадрата из дюрали, размерами 40х40, точность получилась +- 0,05мм. Точность обработки более габаритных деталей не замеряли.

Что дальше…: По станку есть еще достаточно работы, в виде закрытия пыле — защитой направляющих и ШВП, обшивки станка по периметру и установки перекрытий в середине основания, которые будут образовывать 4 больших полки, под объем охлаждения шпинделя, хранения инструмента и оснастки. Одну из четвертей основания хотели оснастить четвертой осью. Также требуется на шпиндель установить циклон для отвода и сбора стружки о пыли, особенно если обрабатывать дерево или текстолит, от них пыль летит везде и осаждается повсюду.

Что касается дальнейшей судьбы станка то тут все не однозначно, так как у меня возник территориальный вопрос (я переехал в другой город), и станком заниматься сейчас почти некому. И вышеперечисленные планы не факт что сбудутся. Не кто этого два года назад и предположить не мог.

И вышеперечисленные планы не факт что сбудутся. Не кто этого два года назад и предположить не мог.

В случае продажи станка с его ценником все не понятно. Так как по себестоимости продавать откровенно жалко, а адекватная цена в голову пока не приходит.

На этом я пожалуй закончу свой рассказ. Если что-то я не осветил, то пишите мне, и я постараюсь дополнить текст. А в остальном многое показано в видео про изготовления станка на моем YouTube канале.

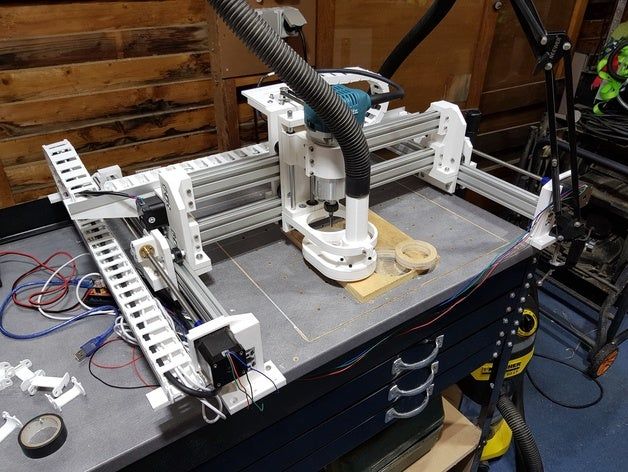

Создайте свой собственный станок с ЧПУ | Руководство пользователя

Обновлено 13 июня 2022 г.

Энди

Опубликовано 15 января 2018 г. в CNC

Станки с ЧПУ существуют уже несколько десятилетий, а их история восходит к 1950-м годам. За это время они изменили то, как мы производим вещи. Они также помогли демократизировать процесс, предоставив возможность начинающим инженерам и производителям по всему миру создавать свои собственные продукты. Предлагая такую универсальность, вы — да, ты! — может быть интересно, как построить свой собственный станок с ЧПУ.

Предлагая такую универсальность, вы — да, ты! — может быть интересно, как построить свой собственный станок с ЧПУ.

Если это похоже на вас, не бойтесь — команда Scan2CAD всегда готова помочь. Мы здесь, чтобы дать полезные советы по сборке станка с ЧПУ. Мы включим несколько отличных вариантов комплектов ЧПУ, а также подробную информацию и ресурсы о том, как создать свой собственный станок с ЧПУ с нуля. Давайте начнем!

Итак, вы собираетесь собрать свой собственный станок с ЧПУ. Но с чего начать?

Прежде чем сравнивать комплекты или выбирать компоненты, важно начать отвечать на некоторые фундаментальные вопросы.

1. Что вы собираетесь производить на станке с ЧПУ?Безусловно, станки с ЧПУ универсальны, и позволяют создавать широкий спектр различных изделий. Однако разные типы станков с ЧПУ лучше подходят для разных проектов.

Начните с рассмотрения типов проектов, за которые вы, вероятно, возьметесь, и используйте их в качестве основы для выбора типа станка с ЧПУ. Это решение также будет информировать о компонентах, необходимых для производства вашей машины.

Это решение также будет информировать о компонентах, необходимых для производства вашей машины.

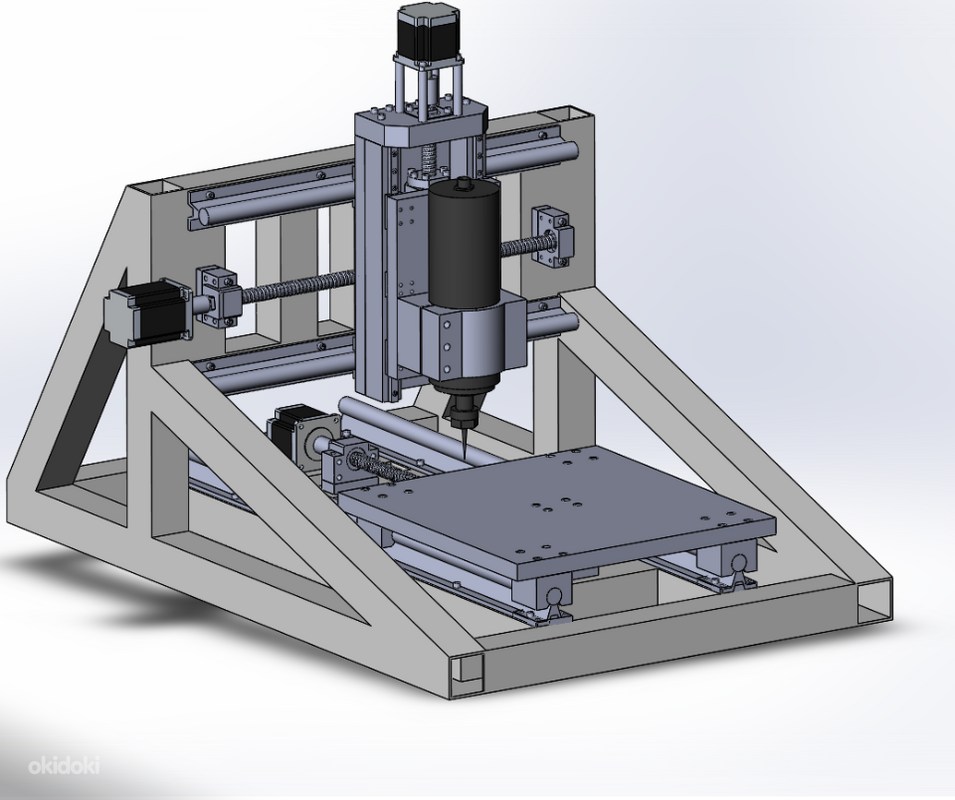

Создание собственного станка с ЧПУ с нуля — сложная задача. Сложность заключается в том, что машина должна быть точной, прочной и способной выполнять даже самые сложные задачи по резке. Более того, система шкивов, облегчающая перемещения по осям x, y и z, никоим образом не должна влиять на точность резки. Он также должен быть достаточно прочным, чтобы выдержать вес фрезера и облегчить перемещение по оси Z.

Таким образом, учет всех этих факторов требует планирования и хорошо продуманного проекта. Это означает, что этап сборки фактически начинается, когда вы начинаете проектировать станок с ЧПУ, и заканчивается, когда вы, наконец, собираете компоненты вместе. Таким образом, создание собственного станка с ЧПУ с нуля может занять от нескольких недель до нескольких месяцев.

Точная продолжительность зависит от различных факторов. Например, если вы собираетесь создать станок с ЧПУ потребительского класса для личного пользования, это займет у вас меньше месяца — около четырех недель (в это время входит период проектирования). С другой стороны, если вы собираетесь построить станок с ЧПУ промышленного класса весом более трех тонн, вам придется потратить на это более шести месяцев. Как правило, продолжительность зависит от факторов, перечисленных ниже.

- Размер и вес деталей и материалов : тяжелые материалы и детали, такие как двигатель, обычно требуют подъемного оборудования, и это может занять больше времени, чем если бы детали можно было поднять с помощью человеческой силы

- Происхождение компонентов , т. е. местное или импортное. Продолжительность сокращается, если все детали и материалы легко доступны на месте. Но если они импортируются, и учитывая продолжающиеся сбои, влияющие на цепочки поставок, это займет гораздо больше времени

- Наличие деталей : если детали легко доступны, вам не придется долго ждать, чтобы получить их

- Мастерство : если вы хорошо разбираетесь в фрезеровании, сварке и сборке различных деталей, сборка деталей не займет у вас много времени.

Если у вас нет возможности построить собственный станок с ЧПУ, не беспокойтесь. Вы можете приобрести готовый комплект/станок с ЧПУ и собрать (собрать) его. Производители этих комплектов/станков с ЧПУ отгружают их в разобранном состоянии, а различные детали уже вырезаны или обработаны. Таким образом, вам, как покупателю, не нужно использовать фрезерное или режущее оборудование. Скорее, все, что вам нужно сделать, это следовать инструкциям, включенным в пакет, которые должны помочь вам во всем.

На сборку готового станка с ЧПУ бытового уровня у вас уйдет от одного до трех часов, в зависимости от ваших навыков.

4. Сколько вы готовы потратить на станок с ЧПУ? Ваш ответ здесь частично зависит от того, собираетесь ли вы использовать машину для профессионального или личного использования. Однако в обоих сценариях всегда стоит попытаться получить максимум за свои деньги. Таким образом, вы должны оценить, какие детали и компоненты необходимы для машины, которую вы хотите построить. Если они вам не нужны, не покупайте! Установите себе бюджет, который, как вы знаете, вы можете себе позволить, и придерживайтесь его. (Мы подробно рассмотрели стоимость ниже).

Таким образом, вы должны оценить, какие детали и компоненты необходимы для машины, которую вы хотите построить. Если они вам не нужны, не покупайте! Установите себе бюджет, который, как вы знаете, вы можете себе позволить, и придерживайтесь его. (Мы подробно рассмотрели стоимость ниже).

Собрать собственный станок с ЧПУ проще, если у вас уже есть некоторые необходимые навыки. Таким образом, стремитесь завершить проект, который соответствует вашему опыту.

Если у вас уже есть опыт в деревообработке или металлообработке, вы можете попробовать более сложный проект. Тем временем новичок может захотеть начать с чего-нибудь попроще. Фактически, CNC Cookbook рекомендует, если это ваша первая сборка, начать с более простого станка. Таким образом, у вас будет больше шансов сделать это, а не откусить больше, чем вы можете прожевать и сдаться.

Комплект ЧПУ — невероятно удобный способ собрать собственный станок с ЧПУ. Это связано с тем, что в комплект обычно входит все необходимое, чтобы собрать машину и начать что-то делать.

Большинство производителей комплектов также предлагают ряд вариантов персонализации. Это позволяет выбрать компоненты, соответствующие вашим потребностям. Вы можете выбрать самый базовый пакет, если у вас ограниченный бюджет, или разориться, если у вас есть более конкретные требования.

К счастью, здесь, в Scan2CAD, мы уже составили список некоторых отличных комплектов ЧПУ для начинающих. В списке представлены:

- MillRight CNC — несмотря на базовую комплектацию, это один из самых дешевых комплектов ЧПУ на рынке. Отличный вариант, если вы впервые хотите построить свой собственный станок с ЧПУ.

- Shapeoko — эта машина поставляется частично собранной, что делает ее одним из самых простых проектов.

Если вы чувствуете себя более амбициозным, Shapeoko также можно взломать, что дает вам реальную свободу модифицировать машину.

Если вы чувствуете себя более амбициозным, Shapeoko также можно взломать, что дает вам реальную свободу модифицировать машину. - Maslow — доступный ЧПУ — больше. Маслоу предлагает пользователям огромное рабочее пространство размером 4×8 футов, позволяющее легко создавать большие проекты.

- Next 3D — не хотите пачкать руки? Next 3D предлагает пользователям возможность построить станок с ЧПУ без пайки, сверления или склеивания. Просто свинтите вместе и приступайте к работе в кратчайшие сроки.

Нужна дополнительная информация? Ознакомьтесь с нашим полным списком лучших комплектов ЧПУ для начинающих.

Использование комплекта ЧПУ — один из самых простых способов приступить к работе, но он подходит не всем. Если вы предпочитаете иметь возможность создавать свой станок с ЧПУ по-своему, то сборка с нуля может быть отличным вариантом.

Что вам понадобится

Как вы, наверное, уже догадались, существует огромное количество возможностей, когда дело доходит до сборки станка с ЧПУ. Однако ваш станок с ЧПУ, скорее всего, будет включать в себя большинство, если не все, из следующих деталей:

Однако ваш станок с ЧПУ, скорее всего, будет включать в себя большинство, если не все, из следующих деталей:

- Электрические детали , включая:

- Плата процессора/управления (некоторые машины могут использовать ПК)

- Шаговый щиток

- Шаговые драйверы

- Двигатели

- Блок питания

- Механические части , включая:

- Инструменты, такие как режущие инструменты

- Рамка

- Подшипники

- Направляющие и опоры

- Прокладки, шайбы, гайки, винты и болты

Конечно, выяснение того, какой тип станка с ЧПУ построить, поможет определить, какие детали вам понадобятся. Если вы затрудняетесь принять решение, ознакомьтесь с нашим сравнением станков с ЧПУ, чтобы узнать, какой из них подходит именно вам.

Как построить свой станок с ЧПУ с нуля

Точная сборка вашего станка с ЧПУ будет зависеть от типа станка, который вы выберете для сборки, выбранных вами пользовательских опций, того, что вы планируете делать с помощью станка, и многих других факторов. Тем не менее, основные этапы сборки собственного станка с ЧПУ обычно следующие:

Тем не менее, основные этапы сборки собственного станка с ЧПУ обычно следующие:

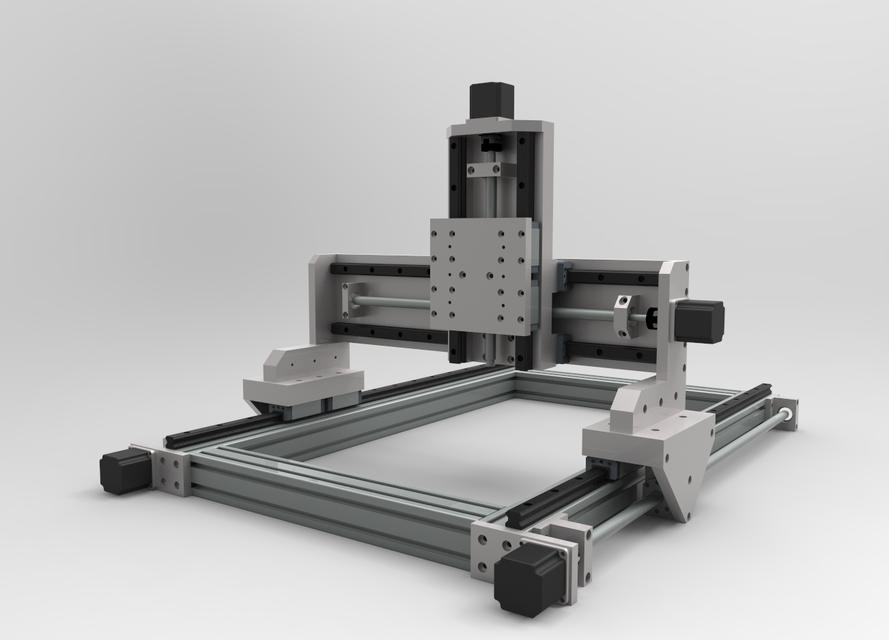

1. Спроектируйте свою машину

Создание дизайна для вашего станка с ЧПУ поможет вам получить четкое представление о готовом проекте. Вы можете начать с эскиза, прежде чем преобразовывать бумажный чертеж в САПР с помощью таких программ, как Scan2CAD. Оттуда вы можете выдавить свой 2D-чертеж в 3D-модель CAD в таких программах, как SolidWorks (или в одной из наших самых доступных альтернатив SolidWorks).

2. Получите детали

.После того, как вы спроектировали свою машину, вы можете приступить к покупке деталей для нее. Используйте приведенный выше список в качестве руководства, но не стесняйтесь настраивать машину в соответствии со своими требованиями!

3. Соберите раму

Ваша рама — это то, что скрепляет все остальные части вашей машины. Таким образом, это первая конструкция, которую вы будете выполнять при сборке собственного станка с ЧПУ. Металлы, такие как алюминий, являются хорошим выбором для вашей рамы, так как они обеспечат стабильность и жесткость. Это, в свою очередь, поможет увеличить срок службы вашего другого оборудования.

Это, в свою очередь, поможет увеличить срок службы вашего другого оборудования.

4. Добавьте портал

Не все станки с ЧПУ оснащены порталом, но мы представили его здесь как один из самых популярных вариантов конструкции. Портал позволяет вашему обрабатывающему инструменту перемещаться по оси Y; он будет удерживать ваш инструмент над рабочей областью. Обеспечьте баланс сил, действующих на ваш портал, чтобы уменьшить потенциальную деформацию или тряску машины.

5. Ввести ось Z…

Ваш инструмент сам будет двигаться вверх и вниз по оси Z. Однако вам понадобится место для размещения вашего инструмента. Вы прикрепите этот корпус к порталу, что даст вашему инструменту больший диапазон глубины.

6. …затем ось X

Добавление подшипников и направляющих поможет сохранить жесткость вашего станка с ЧПУ и позволит вашему инструменту двигаться вперед и назад вдоль оси X.

7. Гоняй!

Теперь, когда вы добавили детали, которые позволят вашему ЧПУ двигаться вперед и назад, пришло время добавить те, которые фактически заставят двигаться по этой оси. Это система привода, обычно состоящая из двигателей, шкивов, шпинделей, винтов, болтов и гаек, а также других частей.

Это система привода, обычно состоящая из двигателей, шкивов, шпинделей, винтов, болтов и гаек, а также других частей.

8. Вставьте электронные детали

Теперь вы готовы добавить множество электронных деталей, которые составят основу вашего станка с ЧПУ. Ключом к этому является двигатель , который в конечном итоге будет приводить в движение обрабатывающий инструмент. В этом случае у вас будет выбор из шаговых двигателей , и серводвигателей . Однако это далеко не единственный важный инструмент: вам также потребуется блок питания, коммутационная плата, драйверы и, конечно же, процессор или компьютер.

9. Установите столешницу на

.Нельзя обрабатывать детали, не имея места для их размещения! Ваш разделочный стол может быть изготовлен из фанеры, МДФ или металла. Однако имейте в виду, что не все эти материалы подходят для того типа станка с ЧПУ, который вы создаете!

10. От вращательного движения к прямолинейному

Установленный вами двигатель будет вращать машину. Однако для вашего станка с ЧПУ обычно требуется линейное движение. Шпиндель преобразует вращательное движение двигателя в линейное движение, а это означает, что ваш обрабатывающий инструмент сможет двигаться вверх и вниз.

Однако для вашего станка с ЧПУ обычно требуется линейное движение. Шпиндель преобразует вращательное движение двигателя в линейное движение, а это означает, что ваш обрабатывающий инструмент сможет двигаться вверх и вниз.

11. Выберите свой контроллер

Контроллер ЧПУ жизненно важен для работы станка с ЧПУ. Это часть, которая интерпретирует сигналы, подаваемые вашим процессором или компьютером, и преобразует их в сигналы для электронных частей вашего станка с ЧПУ. Таким образом, он действует как «мозг» всей системы.

12. Выберите программное обеспечение

Теперь ваша машина почти готова к работе! Однако сначала вам нужно выбрать программное обеспечение, которое управляет вашим станком с ЧПУ. В большинстве из них будут использоваться такие языки, как G-код, для управления движением вашего станка по трем осям, что позволит вам выполнять действия по механической обработке.

13. Добавьте обрабатывающий инструмент

Доступен широкий выбор инструментов для обработки. Инструменты для резки металла являются одним из самых простых вариантов, но более сложные машины могут использовать инструменты для лазерной или плазменной резки.

Инструменты для резки металла являются одним из самых простых вариантов, но более сложные машины могут использовать инструменты для лазерной или плазменной резки.

14. Начинай мастерить!

Ваша машина готова, и вы готовы приступить к своим собственным проектам!

Если вы прочитали всю эту статью, то, скорее всего, вы уже убедились в преимуществах создания станка с ЧПУ. Однако, если вы все еще не уверены, мы быстро рассмотрим некоторые из лучших причин для создания собственного станка с ЧПУ:

1. НастраиваемостьКогда вы покупаете станок с ЧПУ, в нем могут отсутствовать необходимые вам функции или вам придется доплачивать за функции, которые вам не нужны. Если вы строите свой собственный станок с ЧПУ, у вас есть возможность выбрать, что (не) включать.

2. Экономьте деньги Покупка готового станка с ЧПУ часто может обойтись вам в тысячи долларов. Вместо этого создание собственного станка с ЧПУ может дать вам те же результаты при гораздо меньших затратах. Чтобы представить это в перспективе, вот разбивка различных расходов, которые вы, вероятно, понесете, а также сбережений.

Чтобы представить это в перспективе, вот разбивка различных расходов, которые вы, вероятно, понесете, а также сбережений.

Станок с ЧПУ потребительского/любительского уровня стоит от 1000 до 3000 долларов. С другой стороны, чтобы купить профессиональный фрезерный станок с ЧПУ, вам придется выложить от 5000 до 100 000 долларов. 3-осевой вертикальный обрабатывающий центр начального уровня (фрезерный станок) стоит от 60 000 до 100 000 долларов, а серийные или промышленные станки с ЧПУ обойдутся вам в 150 000–300 000 долларов.

Однако, если вы решите создать станок с ЧПУ с нуля, вы, вероятно, потратите менее 1000 долларов на детали, необходимые для создания станка с ЧПУ для любителей или профессионального фрезерного станка с ЧПУ. Экономия с вашей стороны, скорее всего, будет связана с используемыми материалами, программным обеспечением ЧПУ (доступно несколько бесплатных программ с открытым исходным кодом) и стоимостью двигателя шпинделя (которая колеблется от 100 до 300 долларов США за шпиндель мощностью 24 000 об/мин мощностью 2 л. с.). двигатель). Примечательно, что в готовых станках с ЧПУ используются шпиндельные двигатели с такими характеристиками, но стоимость станков превышает 10 000 долларов. Хорошим примером является базовая машина Tormach 24r, которая в настоящее время стоит $14,9.95).

с.). двигатель). Примечательно, что в готовых станках с ЧПУ используются шпиндельные двигатели с такими характеристиками, но стоимость станков превышает 10 000 долларов. Хорошим примером является базовая машина Tormach 24r, которая в настоящее время стоит $14,9.95).

С другой стороны, если вы решите построить промышленный станок с ЧПУ на заказ, вы, вероятно, потратите от 15 000 до 30 000 долларов. Бюджет этого индивидуального конструктора, например, составлял 15 000 долларов. Их специальный станок с ЧПУ включает в себя несколько дополнительных функций, таких как сепаратор, весовые крышки на всех осях и автоматическую смену инструмента. Однако из-за инфляции общая стоимость должна быть на несколько ступеней выше этой цифры, поэтому наши оценки имеют широкое пространство для маневра. Несмотря на это, эта сумма меньше, чем 60 000–300 000 долларов, которые вам пришлось бы потратить на покупку первоклассного вертикально-фрезерного станка начального уровня или серийного производства.

Итак, это относится к любому станку с ЧПУ, независимо от того, покупаете вы или строите. Но это остается правдой — создание станка с ЧПУ дает вам возможность производить свои собственные удивительные продукты. Если вы хотите начать свой собственный бизнес, заменить труднодоступные детали или просто создать нестандартные продукты, которые больше нигде не доступны, вы можете сделать это с помощью станка с ЧПУ. А с чего лучше начать изготовителю, как не с создания собственной машины?

Все еще нужно немного вдохновения, прежде чем сделать решительный шаг? Это прямо здесь: еженедельные пакеты бесплатных файлов DXF от Scan2CAD, а также наш путеводитель по еще большему количеству сайтов с бесплатными проектами DXF.

Если вы хотите построить станок с ЧПУ, вы можете создать его с нуля или приобрести комплект ЧПУ. Первый подход занимает гораздо больше времени, чем второй, и требует наличия дополнительных навыков. Тем не менее, это гораздо полезнее, поскольку дешевле и позволяет настраивать.

Тем не менее, это гораздо полезнее, поскольку дешевле и позволяет настраивать.

Об Энди

Я буду писать на самые разные темы, от типов файлов и методов преобразования до технических новостей и искусства. Когда я не за своим столом, я обычно либо брожу по дождливому северу Англии, либо (как можно чаще!) улетаю в более теплые края Европы.

Просмотреть все сообщения Энди →

3D-моделирование на iPad Pro от Shapr3D, SimulationX и др.

Преобразование изображений в вектор: основное руководство

Лучшие дешевые станки с ЧПУ [2023], которые являются надежными

Если вы ищете бюджетные станки с ЧПУ, которые могут сделать всю работу за вас, мы здесь, чтобы помочь вам.

Дешево не обязательно означает низкое качество.

Станки в этом списке — самые доступные станки с ЧПУ, которые вы можете купить в 2023 году без ущерба для качества.

Я составил этот список после тщательного рассмотрения их размера, цены, соотношения цены и качества, качества сборки, простоты использования и качества поддержки клиентов.

MellowPine поддерживается считывателем. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Это лучшие дешевые станки с ЧПУ, доступные сегодня [2023]:

Лучший выбор

Для крупных работ

ЧПУ

Comgrow ROBO CNC

SainSmart Genmitsu 3018-PROVer

Maslow CNC

Рабочая зона

7,1 «x 11,8” x 1,8 ”

10,2” x 6,1 ”x 1,4″

4 ‘x 8’ x 1,625 «

Скорость

10 000 5,0005

9000 rpm

Spindle/маршрутизатор не предоставлен

Drive System

Свидец

Свидец

Chain Drive

Гарантия

1 Год

1 Год

1 Год

.0005

Контрольная цена

Лучший выбор

CNCs

Comgrow ROBO CNC

Work Area

7. 1″ x 11.8” x 1.8”

1″ x 11.8” x 1.8”

Speed

10,000 RPM

Drive system

Leadscrew drives

Warranty

1 Year

Price

Check Цена

ЧПУ

SainSmart Genmitsu 3018-PROVer

Рабочая зона

10,2 ”x 6,1” x 1,4 «

скорость

9 000 об / мин

Drive System

Свидец

Гарантия

1 Год

Цена

. Для больших работ

ЧПУ

Маслоу ЧПУ

Рабочая зона

4′ x 8′ x 1,625″

Скорость

Шпиндель/Фрезер не входит в комплект

Система привода

Цепной привод

Гарантия

1 Год

Цена

Проверить цену

Хотя эти станки являются самыми доступными среди любительских ЧПУ, я выбирал только те станки, которые зарекомендовали себя как надежные.

Для этого обзора я также рассматривал фрезерный станок с ЧПУ Sainsmart Genmitsu PROVerXL 4030.

Однако фрезерный станок с ЧПУ BobsCNC Quantum Mini стоит почти столько же, сколько Genmitsu 4030, и во многих отношениях он лучше. Поэтому он не попал в список.

Среди машин в этом списке Comgrow ROBO и Sainsmart Genmitsu 3018 — гравировальные станки с ЧПУ, а BobsCNC Quantum Mini и OpenBuilds LEAD 1010 — настольные станки с ЧПУ.

Maslow CNC находится в отдельной категории.

Comgrow ROBO CNC| Parameters | Comgrow ROBO CNC |

|---|---|

| Work area | 7.1″ x 11.8” x 1.8” |

| Footprint | 13.8″ x 18.1″ x 14.6” |

| Linear Motion | Ходовые винты |

| Сборка | <30 минут |

Краткий обзор Comgrow ROBO CNC

Comgrow ROBO CNC

— это небольшой гравировальный станок с ЧПУ для начинающих.

Компания Comgrow известна тем, что производит недорогие станки с ЧПУ и лазерные граверы.

ROBO CNC может гравировать на большинстве мягких материалов с хорошими результатами.

Размер и сборка

Габаритные размеры 13,8″ x 18,1″ x 14,6″, что делает его компактным и позволяет разместить его на рабочем столе. 9№ 0005

Этот гравер с ЧПУ весит около 16,5 фунтов и может легко размещаться на полке для хранения.

На этом гравировальном станке с ЧПУ можно обрабатывать заготовки размером менее 7,1″ x 11,8″ x 1,8″. К

Рама изготовлена из алюминия, а рабочая платформа изготовлена из алюминиевых профилей с Т-образными пазами для удержания заготовки.

Linear Motion

Все три оси ROBO CNC приводятся в движение ходовыми винтами с помощью шаговых двигателей

Используемые шаговые двигатели типа NEMA 17 с удерживающим моментом 68 унций-дюйм

Шпиндель

Шпиндель, используемый в этом гравере, относится к типу 775, аналогичному используемому в Genmitsu.

Тем не менее, он имеет более высокую скорость 10 000 об/мин, чем шпиндель на Genmitsu.

Шпиндель поставляется с цангой ER11, диапазон зажима которой позволяет использовать инструменты с диаметром хвостовика от 0,02 до 0,276 дюйма

Акрил с гравировкой на Comgrow ROBO CNCКонтроллер и электроника

плата управления, расположенная внутри черного корпуса в задней части портала оси X.

Он также имеет автономный контроллер, который позволяет использовать гравер без подключения к компьютеру.

Вы можете загрузить G-коды для своего дизайна на карту памяти и подключить карту памяти к автономному контроллеру, чтобы запустить гравер без компьютера.

Если вы хотите управлять гравером с помощью компьютера, вы можете подключить контроллер к компьютеру с помощью USB-кабеля.

Программное обеспечение

Для управления гравером с ЧПУ Comgrow поставляет GRBL Candle с комплектом. Он загружается на карту памяти, которую вы получаете вместе с ЧПУ, которая также содержит необходимые драйверы.

Вы также можете использовать мольберт для запуска этого гравировального станка с ЧПУ.

Сборка

В комплект входят предварительно собранные детали, сборка которых займет около 15 минут.

Все процессы установки, включая распаковку, сборку и настройку программного обеспечения, можно выполнить менее чем за 30 минут.

Сообщество и поддержка

Для этого гравировального станка с ЧПУ в США нет группы поддержки клиентов, и вам нужно будет обращаться к ним по любым вопросам.

Они не предоставляют поддержку по телефону, но в целом поддержка лучше, чем у большинства стандартных станков с ЧПУ 3018 на рынке. Я получил быстрые ответы на свои вопросы.

Несмотря на то, что это китайский станок с ЧПУ, для тех, кто только знакомится с ЧПУ, Comgrow ROBO на сегодняшний день является наиболее доступным и реалистичным вариантом.

Проверить цену Comgrow ROBO

SainSmart Genmitsu 3018 PROVer| Параметры | SainSmart Genmitsu 3018 PROVer |

|---|---|

| Work area | 10. 2” x 6.1” x 1.4″ 2” x 6.1” x 1.4″ |

| Footprint | 15.7” x 13.0” |

| Linear Motion | Lead screw |

| Assembly | 2 hours |

Краткая информация о SainSmart Genmitsu 3018 PROVer

SainSmart — первая марка ЧПУ, объединившая безымянный универсальный ЧПУ 3018 в фирменный станок с ЧПУ. близко к тому, что вы ожидаете от настольного гравера с ЧПУ.0005

В то же время вы получаете достойную поддержку клиентов, а также поддержку запасных частей, аксессуаров и обновлений, что является редкостью для ЧПУ 3018.

Это отличный станок для начинающих, которые хотят узнать о станках с ЧПУ, прежде чем перейти к профессиональным фрезерным станкам с ЧПУ.

Размер и сборка

Genmitsu 3018-PROVer представляет собой настольную машину с размерами 16,5 x 13,4 дюйма, которая идеально подходит для размещения на большинстве столов.

Для установки требуется свободное пространство 9,4 дюйма над столом.

Размер машины позволяет хранить ее на полке, когда она не используется.

Вы получаете эффективную зону резания 10,2 x 6,1 дюйма, на которой можно гравировать заготовки максимальной толщиной 1,4 дюйма.

Название 3018 означает зону резки 30 см x 18 см, которую обеспечивает 3018-PRO.

Рамка изготовлена из алюминия, что придает ей хорошую жесткость для гравировки.

По бокам PROVer есть прозрачные перегородки, которые защищают вас от стружки и позволяют безопасно наблюдать за процессом резки.

Линейное перемещение

Все три оси перемещаются с помощью механизма ходового винта, который приводится в действие шаговыми двигателями на 12 В и имеет максимальный крутящий момент 2,2 фунт-дюйм.

Шпиндель

Шпиндель Genmistsu 775, используемый на 3018-PROVer, представляет собой базовый шпиндель с ЧПУ.

Шпиндель 775 подходит для гравировки на мягких материалах, таких как дерево и пластик.

Он может наматывать до максимальной скорости 9000 об/мин при 36 В и использует цангу ER11, которая может зажимать инструменты с диаметром хвостовика от 0,02 дюйма до 0,276 дюйма.

Однако, если вы хотите гравировать на алюминии, вы должны учитывать снижение скорости шпинделя от Genmitsu, которое может достигать скорости 20 000 об/мин.

Контроллер и электроника

Genmitsu использует собственную плату управления с прошивкой GRBL 1.1 для 3018-PROVer.

Поддерживает лазерные модули, 3 шаговых двигателя и шпиндель.

Он может обеспечивать максимальную мощность 150 Вт для шпинделя, а драйверы шаговых двигателей могут выдерживать ток до 2 А при 12 В.

Контроллер основан на GRBL и подключается к компьютеру через USB-кабель.

Вы можете использовать любое программное обеспечение для отправки G-кода для управления этим станком с ЧПУ.

Используемый драйвер шагового двигателя — Toshiba TB6S109, который работает бесшумно по сравнению с шаговыми драйверами, используемыми в других ЧПУ 3018.

Вы можете использовать 3018-PROVer без компьютера, так как он поставляется с автономным контроллером.

Все три оси PROVer оснащены концевыми выключателями, которые предотвращают столкновение портала с рамой.

Автономный контроллер имеет 1,8-дюймовый экран, который дает вам полный контроль над машиной. Вы можете запускать G-код прямо с карты памяти, используя автономный контроллер.

Компания SainSmart также предусмотрела кнопку аварийной остановки сбоку прувера, которая позволяет остановить машину в случае возникновения чрезвычайной ситуации.

Программное обеспечение

Genmitsu 3018-PROVer поставляется с трехмесячной бесплатной подпиской на CARVECO CAM и программное обеспечение для проектирования.

CARVECO прост в использовании и изучении и является хорошей отправной точкой для начинающих.

Однако, если вы не хотите платить за CARVECO через три месяца, вы можете использовать любое бесплатное программное обеспечение для ЧПУ для создания моделей и создания траекторий.

Хорошими программами для отправки G-кода для сопряжения с Genmitsu 3018-PROVer являются универсальный отправитель G-кода и свеча GRBL.

Если вы новичок, лучше использовать бесплатное программное обеспечение для ЧПУ, чтобы изучить основы, а затем перейти к платному программному обеспечению с лучшими функциями.

Этот станок с ЧПУ совместим с большинством операционных систем, таких как Windows XP, Windows 7 32/64 бит, Windows 8, Windows 10, Linux и Mac OS.

Модернизация

SainSmart предлагает несколько модификаций для Genmitsu 3018-PROVer, которые улучшают возможности машины.

1. Шпиндель Genmitsu GS-775M

Это модернизация шпинделя для 3018-PROVer, которая позволяет выполнять гравировку на алюминии.

Это шпиндель 24 В, 20 000 об/мин, который был разработан для замены шпинделя на 3018-PROVer.

Все, что вам нужно сделать, это заменить шпиндель в креплении и припаять провода.

2. Комплект лазерного модуля для Genmitsu

Это синий лазерный модуль мощностью 2,5 Вт, который можно использовать для лазерной гравировки с использованием 3018-PROVer.

Он использует синий лазер с длиной волны 445 нм и работает от источника питания 12 В, потребляющего ток 2 А.

Можно использовать для гравировки на МДФ, дереве, пластике, коже, фанере и анодированном алюминии.

Настройка проста, так как вы можете установить его непосредственно на портал оси Z, а также он поддерживается платой контроллера на 3018-PROVer.

Сборка

3018-PROVer поставляется почти в собранном виде, что является значительным обновлением по сравнению с предыдущими версиями.

Большинству пользователей требуется около 30-45 минут, чтобы собрать эту машину.

Учитывая, что он поставляется почти собранным, было бы неверным называть его комплектом фрезерного станка с ЧПУ «сделай сам».

На YouTube можно найти несколько полезных видеороликов, которые еще больше упростят настройку.

SainSmart предоставляет подробное онлайн-руководство по эксплуатации для Genmitsu 3018-PROVer.

Сообщество и поддержка

Sainsmart обеспечивает поддержку по электронной почте для своих клиентов, и качество поддержки является приемлемым по сравнению с большинством других марок ЧПУ 3018.

На официальном сайте есть советы по устранению почти всех проблем, с которыми вы можете столкнуться при использовании 3018-PRO.

Sainsmart также продает Genmitsu 3018-PRO, более дешевую и старую версию 3018-PROVer.

Для этого обзора я выбрал 3018-PROVer, поскольку он значительно модернизирован по сравнению с 3018-PRO.

В целом, SainSmart Genmitsu 3018-PROVer — это недорогой станок с ЧПУ, который лучше всего подходит для гравировки и, вероятно, является лучшим в своей категории.

Sainsmart Genmitsu 3018 PROVer

Самый доступный 3018 ЧПУ

Работает на стандартном шпинделе 775

Предоставляется гарантия производителя 1 год0441

Краткий обзор комплекта ЧПУ Makermade Maslow

Фрезерный станок Maslow с ЧПУ — это действительно уникальный станок

Он принципиально отличается от других фрезерных станков с ЧПУ тем, что представляет собой вертикально установленный станок. 0005

0005

Maslow используется преимущественно теми, кто изготавливает стеновые панели и декорации для сцены.

Комплекты фрезерных станков с ЧПУ Maslow производят несколько брендов, но самым популярным и надежным является тот, который производится Maker Made.

С Маслоу вы получаете кабели и электронные компоненты.

Рама в стиле мольберта, которую вы видите на станках с ЧПУ Maslow, изготавливается отдельно каждым владельцем Maslow.

План и инструкции по сборке самодельных деталей этого ЧПУ доступны бесплатно на веб-сайте Maker Made.

Размер и сборка

Для комплекта ЧПУ Maslow нет фиксированных размеров.

Доска для отходов, которую вы видите на фотографиях, не входит в комплект.

Вы должны сами сделать рамку и доску для мусора, следуя предоставленным инструкциям.

Таким образом, размер и размеры для каждого из вас будут варьироваться в зависимости от ваших требований.

Однако максимальная рабочая зона, которую вы можете получить, составляет 4 x 8 футов.

Даже при такой большой рабочей зоне площадь основания машины невелика, так как она имеет вертикальную рабочую платформу.

Вам понадобится слой 2 х 4 фута для мусорной доски и пара кирпичей для противовеса, чтобы построить каркас.

Материалы для изготовления рам обойдутся вам примерно в 100 долларов, так что учтите это в общей стоимости машины.

Линейное перемещение

Для линейного перемещения используется система цепного привода.

Вы можете отрегулировать цепочку для увеличения или уменьшения рабочей области в соответствии с вашими требованиями.

При 1,625 дюйма возможности перемещения по оси Z ограничены, и это также зависит от фрезера, который вы используете с комплектом.

Маслоу довольно медленный со скоростью 31 изобр./мин, но вы должны учитывать экономическую эффективность и рабочую область, которую он предоставляет.

Шпиндель/Фрезер

В комплект не входит шпиндель или фрезер. Это означает, что вы можете использовать любой фрезер или шпиндель с этим комплектом.

Контроллер

Этот комплект ЧПУ управляется платой Arduino Mega 2560 + v1.2b Shield с установленной на ней прошивкой Holey v51.28.

Вы можете подключить контроллер к компьютеру с помощью USB-кабеля.

Программное обеспечение

Makermade предоставляет программное обеспечение Makerverse для отправки G-кода для управления комплектом фрезерного станка с ЧПУ.

Он действительно прост в использовании, и они предоставляют 10 бесплатных примеров программ, которые позволят вам изучить работу комплекта.

Сборка

Основной частью сборки является изготовление рамы и компонентов своими руками.

Это не так уж сложно, если вы знакомы с основами деревообработки и можете справиться за выходные.

Сообщество и поддержка

Makermade имеет огромное количество поклонников и, следовательно, имеет большое сообщество, которое может помочь вам с вашими вопросами.

Они базируются в Спрингдейле, штат Арканзас, и предоставляют клиентам поддержку по электронной почте.

Комплект ЧПУ Maslow поставляется с годовой гарантией

В целом, Maslow — это увлекательный способ работы с ЧПУ, если вам нравится возиться со своим комплектом ЧПУ.

Это немного медленно, и это не для тех, кто хочет без проблем начать работу со своим ЧПУ.

Но, проявив немного терпения, с этим ЧПУ можно сделать удивительно хорошую работу, как показывает общественный сад ЧПУ Маслоу.

Check Price on MakerMade Store

More detailed review of this CNC router- Maslow CNC Router from Makermade Review

OpenBuilds LEAD CNC Machine 1010| Parameters | OpenBuilds LEAD 1010 |

|---|---|

| Work area | 29 » x 32″ |

| Основание | 40″ x 40″ |

| Линейное перемещение | Ходовой винт с трапецеидальным профилем 8 мм |

| ~24 часа |

Краткое описание OpenBuilds LEAD 1010

OpenBuilds LEAD 1010 — это станок с ЧПУ с открытым исходным кодом. Его модульная конструкция позволяет настроить его в соответствии с вашими потребностями.

Его модульная конструкция позволяет настроить его в соответствии с вашими потребностями.

Например, вы можете изменить область резания в соответствии с эксплуатационными требованиями вашего приложения.

Размер и сборка

OpenBuilds LEAD 1010 имеет размеры 40 x 40 дюймов и рабочую область 29 x 32 дюйма.

Вы должны будете снабдить его защитным щитком, чтобы установить его на раму. Если бита прорезает доску, вы даже можете заменить ее.

В зависимости от толщины используемой вами доски для разлива, вам придется пойти на компромисс с толщиной заготовки. Ход по оси Z по умолчанию равен 4 дюймам.

Вам придется модернизировать ось Z с помощью комплекта модификации Z, чтобы увеличить зазор по оси Z. Это будет отличным дополнением к станку для глубокой гравировки.

Linear Motion

Системы трансмиссии по всем трем осям OpenBuilds LEAD 1010 приводятся в действие ходовыми винтами

В нем используется 8-мм трапецеидальный ходовой винт, а портал перемещается по жесткой алюминиевой раме с массивными V-образными колесами Xtreme.

Это позволяет машине достичь точности передачи от 0,001 до 0,003 дюйма.

Шпиндель

С OpenBuilds LEAD 1010 у вас есть возможность выбирать или не выбирать шпиндель RouteER11 мощностью 1 л.с. Если вы купите его вместе с машиной, к общей стоимости будет добавлено 150 долларов.

Шпиндель доступен с розетками для США и ЕС. Модель для США имеет диапазон скоростей от 10 000 до 32 000 об/мин, а для моделей для ЕС — от 13 000 до 33 000 об/мин.

Если вы хотите использовать другие, более мощные моторы, вам придется отдельно приобретать большее крепление от OpenBuilds.

Контроллер и электроника

1. Шаговый двигатель

Все три оси ЧПУ LEAD 1010 приводятся в движение шаговыми двигателями NEMA 23. Ось Y оснащена двумя двигателями для предотвращения смещения портала.

2. Контроллер

В машине используется система управления движением BlackBox X32. В контроллере используется 32-битный чип Atmega328p, прошитый прошивкой GrblHAL.

Программное обеспечение

Как и любая другая машина от OpenBuilds, вы можете работать с LEAD 1010, используя программное обеспечение OpenBuilds CAM & CONTROL.

Программное обеспечение OpenBuilds CONTROLКроме того, OpenBuilds также предоставляет возможность приобрести вместе с машиной лицензию на программное обеспечение Aspire или VCarve Desktop.

Сборка

OpenBuilds LEAD 1010 состоит из модульных частей и может быть собран за день. Подробные инструкции по сборке прилагаются к машине в виде руководств и видеоруководств.

Сообщество и поддержка

OpenBuilds имеет одно из самых больших сообществ за всю историю. Они очень активны, и вы можете взаимодействовать с ними на форуме.

На машину предоставляется гарантия 1 год. Кроме того, у них есть 30-дневная политика возврата.

Подробный обзор этого станка можно найти на сайте OpenBuilds LEAD CNC 1010 Review.

Check Price of OpenBuilds LEAD 1010

BobsCNC Quantum Mini CNC| Parameters | BobsCNC Quantum Mini |

|---|---|

| Work area | 16″ x 16″ x 3. 8″ 8″ |

| Footprint | 32″ х 25″ х 22″ |

| Линейное движение | Свидец и ремень |

| Сборка | 5 часов |

Quick Summary ShipScn Saint Saint Sepal Sepall Sepanc.

У него довольно большая площадь резания, а рама изготовлена из фанеры, что позволяет снизить стоимость станка.

BobsCNC — доступный выбор, если вам нужно работать с деревянными заготовками в домашней мастерской.

Размер и сборка

Размеры Quantum Mini составляют 32″ x 25″ x 22″ при весе 38 фунтов, что позволяет резать заготовки размером 16″ x 16″ x 3,8″.

Каркас Quantum Mini изготовлен из фанеры из балтийской березы лазерной резки с хорошей жесткостью.

Деревянная рама менее жесткая, чем металлическая, но позволяет снизить стоимость.

Люди использовали Quantum Mini для резки алюминия с небольшой глубиной резания и низкой скоростью, но это не рекомендуемый станок с ЧПУ для резки алюминия.

В целом, это функциональный и настраиваемый станок с ЧПУ, который может обеспечить вам хорошую точность и производительность по доступной цене.

Quantum Mini обладает достаточной жесткостью для резки мягких материалов, таких как дерево и пластик, с повторяемостью от 0,002 до 0,004 дюйма.

Линейное перемещение

На оси Z используется стержень Acme с гайкой из ацеталя, которая обеспечивает хорошую жесткость оси.

Для осей X и Y используется ременная передача с V-образными колесами. Ременные приводы быстрые, но имеют низкую скорость отклика из-за растяжения.

Quantum Mini использует двойной привод для оси X, что помогает предотвратить перекатывание, распространенную проблему в станках с любым широким порталом.

Шпиндель

Шпиндель Makita RT0701C мощностью 1,25 л.с. поставляется с Quantum Mini и имеет переменную скорость от 10 000 до 30 000 об/мин.

Шпиндель имеет цангу ¼ дюйма и оснащен функцией быстрой смены инструмента.

Контроллер и электроника

1. Шаговый двигатель

Четыре шаговых двигателя NEMA 17 с удерживающим моментом 76 унций дюйма используются для перемещения осей на Quantum Mini.

2. Контроллер

Контроллер для Quantum Mini представляет собой плату Arduino Uno с установленной на ней прошивкой GRBL 1.1.

Вы можете управлять маршрутизатором через программу отправки G-кода, подключив контроллер к компьютеру через USB.

3. Концевые выключатели

Для предотвращения столкновения портала с рамой и для облегчения возврата в исходное положение Quantum mini имеет концевые выключатели на каждой оси.

Программное обеспечение

Quantum Mini не поставляется с каким-либо программным обеспечением, и вы можете выбрать любое платное или бесплатное программное обеспечение для своих процессов резки.

Вы можете использовать любое управляющее программное обеспечение, поддерживающее прошивку GRBL, для запуска этого фрезерного станка с ЧПУ.

Тем не менее, BobsCNC предлагает несколько платных программ, которые вы можете приобрести за дополнительную плату на их официальном сайте.

Сборка

Quantum Mini поставляется в виде набора для самостоятельной сборки, который необходимо собрать.

Вам понадобятся базовые инструменты для сборки, и вы можете ожидать, что вы настроите его примерно за пять часов.

Руководство по сборке BobsCNC — одно из лучших, которые я когда-либо видел, и оно действительно полезно.

Вы также можете найти множество видеороликов, которые помогут вам в процессе сборки.

Сообщество и поддержка

BobsCNC является популярным брендом среди любителей и поэтому имеет большое сообщество пользователей.

У них нет специального форума, но есть активная группа в Facebook.

Официальная поддержка от BobsCNC тоже отличная.

BobsCNC имеет 30-дневную политику возврата, которая позволяет вам требовать полного возврата средств, если вы вернете продукт в течение 30 дней с момента покупки.