Для чего нужен рейсмусовый станок – Что такое рейсмус и для чего он нужен? Станок деревообрабатывающий многофункциональный бытовой с рейсмусом

Что такое рейсмус и для чего он нужен? Станок деревообрабатывающий многофункциональный бытовой с рейсмусом

В наборе инструментов любого плотника или слесаря обязательно должен быть рейсмус. Его функция позволяет корректно фиксировать размерные показатели, прокладывать точные проекции и определять правильность положения тех или иных объектов или конструкций в строительстве и монтаже. Однако вопрос о том, что такое рейсмус, предполагает неоднозначный ответ. С одной стороны, это может быть незатейливый деревянный прибор с двумя-тремя компонентами, а с другой – полноценный обрабатывающий станок, в котором функция рейсмуса предусмотрена в качестве вспомогательной.

В чем заключается функция рейсмуса?

Обычно рейсмус приобретается для работы с древесиной. Как уже отмечалось, классическое устройство позволяет фиксировать геометрические параметры заготовки, производить замеры, переносить данные с чертежей на реальные материалы и т.д. Однако полноценный рейсмус по дереву в виде станка обладает более широкими возможностями. Если ручные модели применяются только для разметки, то настольное оборудование на месте реализует и обрабатывающие действия. Но и здесь есть своя специфика. Коррекция заготовок по форме и размерам производится по типу фуговальных машин или рубанков. То есть это именно корректирующая машина, по функционалу близкая к шлифовальным станкам. Такие агрегаты применяются и в профессиональных целях на мебельных фабриках, и в быту при строительстве небольших объектов или конструкций с применением древесного материала.

Конструкция обычного рейсмуса

Простейшая модель такого типа формируется тремя компонентами – базовой несущей стойкой с размерной шкалой, зажимом или ухватывающим приспособлением и небольшим устройством для нанесения разметки. Характерной чертой бюджетных домашних рейсмусов является материал изготовления – это модели, выполненные из той же древесины, но твердой породы. По конструкции готовый прибор представляет собой колодку, в которой имеется прямоугольное отверстие. Используя перемещение функциональных элементов в виде реек, пользователь может выполнять динамическую разметку. Для понимания, что такое рейсмус в традиционном исполнении, следует учитывать и значимость чертежных компонентов – штырей. Их может быть несколько. Например, двойная конфигурация разметки позволяет выполнять разметку, сформированную параллельно идущими линиями.

Особенности станков с рейсмусами

Кардинально отличаются от обычных рейсмусов станковые модели. Они предназначены для механической обработки древесного материала посредством ножей. Как правило, станок деревообрабатывающий многофункциональный бытовой с рейсмусом состоит из станины, рабочей площадки и упомянутых ножевых элементов. Роль оператора в процессе эксплуатации может быть разной. В бюджетных моделях, где не предусматриваются автоматические системы, он сам подает заготовку и ее же принимает с другой стороны рабочей поверхности. Но есть и автоматические модели, которые могут выполнять и серийную обработку без контроля со стороны оператора.

Важно учитывать отличия такого рода станков от фуговальных агрегатов. Здесь вновь стоит обратиться к вопросу о том, что такое рейсмус станкового типа. Это машина, которая за счет ножей выполняет шлифовальные или строгальные операции. В свою очередь, фуговальные станки могут иметь ту же конструкцию, но благодаря большему количеству ножей (минимум три) они реализуют глубокий съем лишней массы с поверхности заготовки.

Советы по эксплуатации прибора

Главное в процессе установки – обеспечить стабильное положение конструкции. При этом станок может быть напольным и настольным. В обоих случаях надежная фиксация машины на поверхности обеспечит получение точного результата. Желательно использовать специальные крепежи, которые обездвижат рейсмус. Инструкция к настольным моделям, к примеру, рекомендует фиксировать агрегат посредством 4 комплектных болтов к верстаку или устойчивой рабочей платформе. Работа начинается после того, как барабан, оснащенный лезвиями, наберет должную скорость. Далее можно устанавливать заготовку на поверхность стола заподлицо. В процессе строгания тяжелых и длинных объектов следует немного приподнимать крайние части заготовки с двух сторон резки. Это позволит исключить выдалбливание или отрезание лишних частей.

Производители рейсмусов

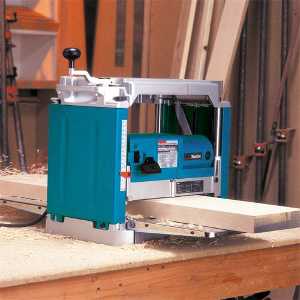

В той или иной модификации рейсмусы присутствуют в ассортименте практически всех крупных изготовителей строительного инструмента и оборудования. В частности настольный рейсмус для работы с небольшими объемами предлагают компании Makita и Dewalt. Это надежная техника, которая отличается долговечностью, эксплуатационной гибкостью и высокой эффективностью в плане обработки.

Интересные варианты предлагают и отечественные производители. Например, модель «Энкор Корвет-21» вполне подойдет для небольшой мастерской, занимающейся обработкой пиломатериала. Если требуется рейсмус универсальный для широкого спектра типовых операций, то можно обратиться к линейке «Калибр». Под этой маркой выпускаются также доступные по цене и выносливые в работе модели.

Как выбрать рейсмусовый станок?

Прежде всего, учитываются технико-эксплуатационные характеристики. Например, по глубине пропила можно понять, какой пласт с поверхности сможет снять станок за один проход. Эта величина варьируется в среднем от 1 до 3 мм. Не менее важна и ширина пропила, от которой в принципе зависит способность машины обслуживать заготовки того или иного формата. Бытовые модели обычно работают с шириной в диапазоне 300-330 мм. Зачастую важна и мощность. Она определит, какой производительностью располагает станок деревообрабатывающий многофункциональный бытовой с рейсмусом в конкретном исполнении. Данный показатель может составлять и 1,5 кВт, и 2 кВт. Модели, близкие к первому значению, подойдут для частных нужд, а станки мощностью более 2 кВт относятся к промышленному сегменту.

Заключение

Успешность эксплуатации станков такого типа зависит от множества факторов. Для определения отдельных нюансов использования техники надо понять, что такое рейсмус станкового типа в плане обслуживания. Это в первую очередь сложное и многокомпонентное устройство, требующее тщательного ухода после каждого сеанса обработки. Пользователь должен регулярно проверять техническое состояние агрегата, производить смазку элементов рабочей группы и поддерживать режущие качества ножей. Только в условиях грамотного всестороннего поддержания работоспособности рейсмуса можно ожидать и высокого качества его функции.

fb.ru

Фугование и рейсмусование без ошибок

Строгально-фуговальный и рейсмусовый станки работают схожим образом, снимая слой материала с пласти или кромки доски, поэтому назначение этих станков нередко путают. Оба они служат для выравнивания поверхностей пиломатериалов и придания им прямоугольного сечения, однако каждый из них используется определенным образом и выполняет разные операции. Строгально-фуговальный станок может сделать одну пласть доски плоской, а смежную кромку перпендикулярной к пласти, однако он не способен придать этой доске одну и ту же толщину по всей ее длине — это уже работа рейсмусового станка. Таким образом, строгально-фуговальный и рейсмусовый станки работают в связке. Получение плоских заготовок правильной формы начинается на строгально- фуговальном станке, поэтому сначала рассмотрим именно его.

Фугование: базовый этап в достижении успеха

Как работает фуговальный станок

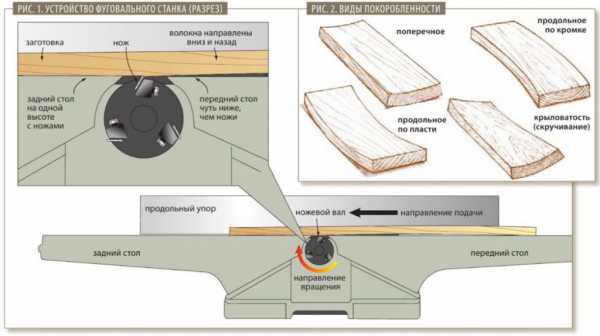

Как видно из схемы фуговального станка (рис. 1), передний и задний столы разделяет цилиндрический ножевой вал. Передний стол установлен чуть ниже верхней точки окружности, описываемой ножами, задний стол находится с ней на одном уровне.

При подаче заготовки на ножевой вал ножи снимают ту часть материала, которая находится ниже плоскости заднего стола. Обработанная гладкая поверхность далее движется по заднему столу. При каждом следующем проходе удаляется очередная порция древесины, до тех пор пока вся обрабатываемая сторона доски не ста — нет плоской.

Вначале отфугуйте пласть

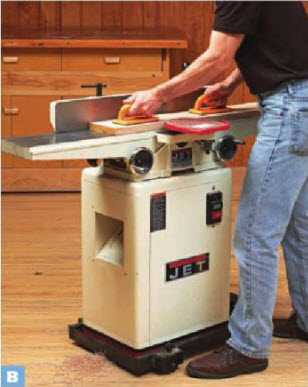

Перед фугованием взгляните вдоль кромки доски, чтобы проверить, нет ли продольного изгиба или коробления (рис. 2), а также, чтобы определить направление волокон. Для получения наилучших результатов строгайте покоробленную доску так, чтобы ее выпуклая сторона была обращена вверх (иными словами, доска должна опираться на ее края), а волокна были направлены вниз и назад (рис. 1). Если волокна будут направлены вверх, движущиеся ножи станут отрывать волокна, что приведет к скалыванию небольших кусочков заготовки (так называемым вырывам). Чтобы отфуговать пласть доски, настройте передний стол на глубину реза не более 1,6 мм. Положите доску на передний стол перед ножевым валом. Пользуясь толкателями, подавайте доску вперед. Направленное вниз усилие прижима должно обеспечивать только контакт доски с передним столом, но не более того (фото А). Чрезмерное прижимное усилие может распрямить продольную или поперечную покоробленность, и после ослабления прижима доска примет прежнюю форму.

Прижимайте доску толкателями. Основное усилие должно быть направлено на подачу доски вперед, а не на прижатие ее к столу.

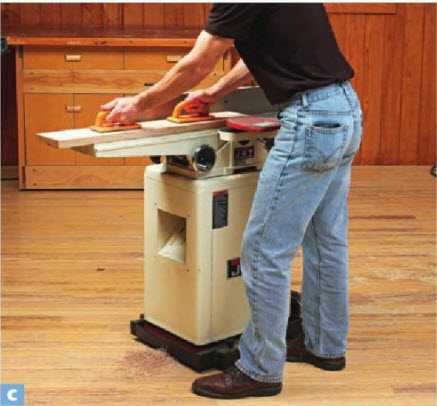

Прикладывайте лишь небольшое усилие, чтобы обработанная часть доски сохраняла контакте задним столом. Обеими руками подавайте заготовку вперед.

Когда примерно 15 см доски пройдут над ножевым валом, перенесите вашу левую руку (и прижимное усилие) на конец доски, находящийся на заднем столе (фото В). Примерно в середине прохода переместите правую руку на обработанную часть заготовки и продолжайте равномерно подавать ее вперед, пока проход не будет закончен (фото С).

По мере необходимости перемещайте руки, чтобы прижимать обработанную часть доски к заднему столу. Проведите над ножевым валом всю доску.

Начертите мелом извилистую линию вдоль и поперек доски. Она поможет отслеживать ход работы. Когда линия исчезнет, доску можно считать плоской.

Не нужно удалять больше материала, чем необходимо. Чтобы контролировать результат, нанесите на доску мелом волнистую линию. Если доска имеет выраженную поперечную или продольную покоробленность, при первом проходе будет снято немного материала (фото D). С каждым последующим проходом доска будет становится все более плоской, а обработанная поверхность все более широкой. Если меловая линия исчезла, это значит, что доска стала плоской.

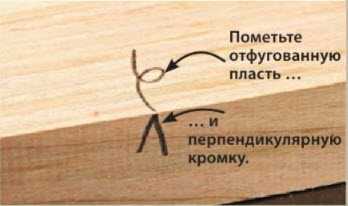

Выровняв опасть доски, пометьте ее, как показано в «Совете мастера».

Совет мастера

В процессе первичной обработки материалов бывает трудно запомнить, какая пласть доски уже обработана и какая из кромок перпендикулярна этой пласти. Поэтому после последнего прохода пометьте только что обработанную поверхность. Традиционно мебельные мастера ставят на отфугованной пласти закорючку, а перпендикулярную к ней кромку обозначают галочкой, острие которой направлено в сторону отфугованной пласти.

Затем обработайте кромку

Прикладывайте усилие в двух направлениях, прижимая доску к продольному упору и подавая ее вперед на ножевой вал. При работе с досками шириной менее 100 мм используйте толкатели.

После того как одна опасть доски выровнена, отфуговать кромку под прямым углом к опасти не составит труда. Выполняйте те же действия, что и при фуговании пласти, с одним лишь дополнением: подавая доску, как было описано выше, плотно прижимайте ее к продольному (параллельному) упору (фото Е). Если возможно, для предотвращения вырывов и сколов ориентируйте заготовку так, чтобы древесные волокна были направлены вниз и в сторону от направления вращения ножевого вала (рис. 1).

Пометьте обработанную кромку, как показано в «Совете мастера». Теперь, когда одна из пластей доски стала плоской, а одна из кромок — перпендикулярной этой пласти, настало время перейти к рейсмусовому станку.

Рейсмусование: делайте заготовки любой толщины

Как работает рейсмусовый станок

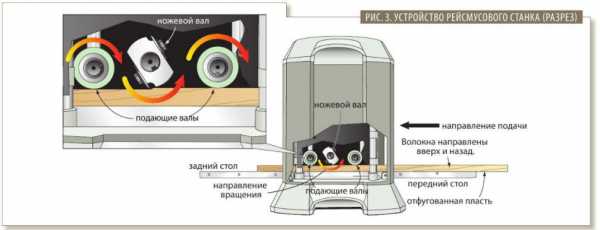

В отличие от строгально-фуговального станка, ножевой вал рейсмусового станка расположен над заготовкой параллельно столу (рис. 3). Опуская ножевой вал после каждого прохода, мы уменьшаем толщину заготовки и делаем ее одинаковой по всей длине.

Работая с рейсмусовым станком, не нужно управлять заготовкой во время прохода. Для этого используются подающие валы, расположенные по обе стороны от ножевого вала, которые прижимают заготовку и одновременно протягивают ее через станок. Вот почему так важно вначале отфуговать одну опасть заготовки. В отсутствие плоскости, благодаря которой доска могла бы базироваться на столе станка, подающие валы будут просто прижимать доску к столам, а ножевой вал остругает ее верхнюю пласть. Как только доска выйдет из станка, любая имевшаяся продольная, поперечная покоробленность или крыловатость появится снова.

Правда о рейсмусовании

При подаче заготовки в рейсмусовый станок также нужно учитывать направление волокон. Однако следует помнить, что та — кой станок обрабатывает доску сверху, поэтому правила здесь меняются на обратные. Чтобы уменьшить число вырывов, ориентируйте доску так, чтобы волокна шли вверх и назад

Удаление за один проход слоя материала толщиной не более 0,8 мм также уменьшает риск появления вырывов. Если станок имеет две скорости подачи, выполняйте последние проходы на пониженной скорости — это даст более чистую поверхность. По этой же причине перед последним проходом рекомендуется установить глубину резания не более 0,4 мм.

Перед тем как пропустить короткую доску через рейсмусовый станок, приклейте к ней временно два бруска. В этом случае ступенька появится на брусках, а не на заготовке.

Небольшая глубина резания уменьшает и размер ступеньки, образующейся у концов заготовки. Чтобы дополнительно уменьшить размер ступеньки или устранить ее полностью, поддерживайте длинные доски руками или с помощью опор в начале и в конце прохода, чтобы они плашмя лежали на столах станка. При обработке коротких досок используйте подклеенные к ним сбоку вспомогательные бруски, которые удаляются после рейсмусования (фото F).

Если для острожки доски до необходимой толщины требуется снять более 3 мм материала, то после обработки верхней пласти переверните доску и обработайте ранее фугованную пласть. Попеременно обрабатывайте доску с обеих сторон до достижения окончательной толщины. Удаление примерно одинакового количества материала с каждой пласти делает заготовку более стабильной, уменьшая риск коробления.

Все еще возникают проблемы? Возможно, требуется настройка

Если вы строго следовали всем указаниям, но по-прежнему не видите хороших результатов, скорее всего, станок не отрегулирован. Даже самая совершенная в мире технология деревообработки не в состоянии это исправить. Если вы подозреваете, что со станками что-то не так, читайте статьи по настройке оборудования, опубликованные в нашем журнале.

Советы по работе с фуговальным станком

- Чтобы снизить количество отходов и повысить выход материала, перед фугованием распилите доски по длине и ширине, оставив припуск на дальнейшую обработку. Короткие и узкие заготовки имеют меньшую величину прогиба, и они могут быть обработаны за меньшее число проходов.

- Для получения более гладкой поверхности с меньшим числом вырывов снимайте за один проход слой материала толщиной не более 0,8 мм. Уменьшение скорости подачи также дает более чистую поверхность.

- При фуговании доски, имеющей крыловатость, прижимайте ее противоположные углы. Старайтесь удерживать эти углы прижатыми к столам и не раскачивайте заготовку, проходящую над ножевым валом. После нескольких проходов выровненные углы обеспечат устойчивую поверхность для базирования заготовки при фуговании оставшейся части.

- При фуговании двух заготовок для склейки по кромке обрабатывайте одну из заготовок, обратив к продольному упору ее нижнюю пласть (левое фото внизу), а другую — обратив к упору ее верхнюю пласть (среднее фото внизу). Если продольный упор станка не перпендикулярен столу, два угла взаимно скомпенсируют друг друга и склеенный щит будет плоским (правое фото внизу).

- Чтобы отфуговать пласть доски, ширина которой превышает возможности вашего станка, распилите доску вдоль пополам, отфугуйте каждую из частей, в том числе и кромки, полученные после распиловки, после чего склейте их по кромке, выровняв в одной плоскости отфугованные пласти. Продольный распил досок, имеющих сильную поперечную или продольную покоробленность или крыловатость, безопаснее делать ленточной пилой.

Советы по работе с рейсмусовым станком

- Используйте стружкосос для удаления отходов, которые производит станок. Стружки и другой мусор, попавший между заготовкой и подающими барабанами или столами, могут оставить на поверхности доски отпечатки.

Направление древесных волокон может меняться в пределах доски, а некоторые породы (такие как клен) сами по себе склонны к вырывам. Для уменьшения вырывов подавайте заготовку под небольшим углом (фото справа). Это также способствует более равномерному износу ножей.

Направление древесных волокон может меняться в пределах доски, а некоторые породы (такие как клен) сами по себе склонны к вырывам. Для уменьшения вырывов подавайте заготовку под небольшим углом (фото справа). Это также способствует более равномерному износу ножей.- Чтобы обработать материал толщиной менее 6 мм, прикрепите его двухсторонним скотчем к салазкам из МДФ (левое фото внизу). Однако не обрабатывайте заготовки, толщина которых менее 3 мм. Ножи станка могут расщепить заготовку и отбросить обломки на вас.

- Чтобы получить несколько заготовок одинаковой ширины без следов, оставленных пильным диском, сложите их вместе пласть к пласти, обратив отфугованные кромки вниз. Затем пропустите весь пакет через рейсмусовый станок (правое фото внизу). Этот способ можно использовать только для обработки заготовок толщиной более 19 мм, при этом толщина пакета должна превышать его ширину.

Возможно, Вас заинтересует:

stroyboks.ru

Для чего нужны рейсмусовые и фуговальные станки? Рейсмусовый станок. Особенности

Строгально-фуговальный и рейсмусовый станки работают схожим образом, снимая слой материала с пласти или кромки доски, поэтому назначение этих станков нередко путают. Оба они служат для выравнивания поверхностей пиломатериалов и придания им прямоугольного сечения, однако каждый из них используется определенным образом и выполняет разные операции. Строгально-фуговальный станок может сделать одну пласть доски плоской, а смежную кромку перпендикулярной к пласти, однако он не способен придать этой доске одну и ту же толщину по всей ее длине — это уже работа рейсмусового станка. Таким образом, строгально-фуговальный и рейсмусовый станки работают в связке. Получение плоских заготовок правильной формы начинается на строгально- фуговальном станке, поэтому сначала рассмотрим именно его.

Фугование: базовый этап в достижении успеха

Как работает фуговальный станок

Как видно из схемы фуговального станка (рис. 1), передний и задний столы разделяет цилиндрический ножевой вал. Передний стол установлен чуть ниже верхней точки окружности, описываемой ножами, задний стол находится с ней на одном уровне.

При подаче заготовки на ножевой вал ножи снимают ту часть материала, которая находится ниже плоскости заднего стола. Обработанная гладкая поверхность далее движется по заднему столу. При каждом следующем проходе удаляется очередная порция древесины, до тех пор пока вся обрабатываемая сторона доски не ста — нет плоской.

Вначале отфугуйте пласть

Перед фугованием взгляните вдоль кромки доски, чтобы проверить, нет ли продольного изгиба или коробления (рис. 2), а также, чтобы определить направление волокон. Для получения наилучших результатов строгайте покоробленную доску так, чтобы ее выпуклая сторона была обращена вверх (иными словами, доска должна опираться на ее края), а волокна были направлены вниз и назад (рис. 1). Если волокна будут направлены вверх, движущиеся ножи станут отрывать волокна, что приведет к скалыванию небольших кусочков заготовки (так называемым вырывам). Чтобы отфуговать пласть доски, настройте передний стол на глубину реза не более 1,6 мм. Положите доску на передний стол перед ножевым валом. Пользуясь толкателями, подавайте доску вперед. Направленное вниз усилие прижима должно обеспечивать только контакт доски с передним столом, но не более того (фото А). Чрезмерное прижимное усилие может распрямить продольную или поперечную покоробленность, и после ослабления прижима доска примет прежнюю форму.

Прижимайте доску толкателями. Основное усилие должно быть направлено на подачу доски вперед, а не на прижатие ее к столу.

Прикладывайте лишь небольшое усилие, чтобы обработанная часть доски сохраняла контакте задним столом. Обеими руками подавайте заготовку вперед.

Когда примерно 15 см доски пройдут над ножевым валом, перенесите вашу левую руку (и прижимное усилие) на конец доски, находящийся на заднем столе (фото В). Примерно в середине прохода переместите правую руку на обработанную часть заготовки и продолжайте равномерно подавать ее вперед, пока проход не будет закончен (фото С).

По мере необходимости перемещайте руки, чтобы прижимать обработанную часть доски к заднему столу. Проведите над ножевым валом всю доску.

Начертите мелом извилистую линию вдоль и поперек доски. Она поможет отслеживать ход работы. Когда линия исчезнет, доску можно считать плоской.

Не нужно удалять больше материала, чем необходимо. Чтобы контролировать результат, нанесите на доску мелом волнистую линию. Если доска имеет выраженную поперечную или продольную покоробленность, при первом проходе будет снято немного материала (фото D ). С каждым последующим проходом доска будет становится все более плоской, а обработанная поверхность все более широкой. Если меловая линия исчезла, это значит, что доска стала плоской.

Выровняв опасть доски, пометьте ее, как показано в «Совете мастера».

В процессе первичной обработки материалов бывает трудно запомнить, какая пласть доски уже обработана и какая из кромок перпендикулярна этой пласти. Поэтому после последнего прохода пометьте только что обработанную поверхность. Традиционно мебельные мастера ставят на отфугованной пласти закорючку, а перпендикулярную к ней кромку обозначают галочкой, острие кото рой направлено в сторону отфугованной пласти.

Затем обработайте кромку

Прикладывайте усилие в двух направлениях, прижимая доску к продольному упору и подавая ее вперед на ножевой вал. При работе с досками шириной менее 100 мм используйте толкатели.

После того как одна опасть доски выровнена, отфуговать кромку под прямым углом к опасти не составит труда. Выполняйте те же действия, что и при фуговании пласти, с одним лишь дополнением: подавая доску, как было описано выше, плотно прижимайте ее к продольному (параллельному) упору (фото Е). Если возможно, для предотвращения вырывов и сколов ориентируйте заготовку так, чтобы древесные волокна были направлены вниз и в сторону от направления вращения ножевого вала (рис. 1).

Пометьте обработанную кромку, как показано в «Совете мастера». Теперь, когда одна из пластей доски стала плоской, а одна из кромок — перпендикулярной этой пласти, настало время перейти к рейсмусовому станку.

Рейсмусование: делайте заготовки любой толщины

Как работает рейсмусовый станок

В отличие от строгально-фуговального станка, ножевой вал рейсмусового станка расположен над заготовкой параллельно столу (рис. 3). Опуская ножевой вал после каждого прохода, мы уменьшаем толщину заготовки и делаем ее одинаковой по всей длине.

Работая с рейсмусовым станком, не нужно управлять заготовкой во время прохода. Для этого используются подающие валы, расположенные по обе стороны от ножевого вала, которые прижимают заготовку и одновременно протягивают ее через станок. Вот почему так важно вначале отфуговать одну опасть заготовки. В отсутствие плоскости, благодаря которой доска могла бы базироваться на столе станка, подающие валы будут просто прижимать доску к столам, а ножевой вал остругает ее верхнюю пласть. Как только доска выйдет из станка, любая имевшаяся продольная, поперечная покоробленность или крыловатость появится снова.

Правда о рейсмусовании

При подаче заготовки в рейсмусовый станок также нужно учитывать направление волокон. Однако следует помнить, что та — кой станок обрабатывает доску сверху, поэтому правила здесь меняются на обратные. Чтобы уменьшить число вырывов, ориентируйте доску так, чтобы волокна шли вверх и назад (рис. 3).

Удаление за один проход слоя материала толщиной не более 0,8 мм также уменьшает риск появления вырывов. Если станок имеет две скорости подачи, выполняйте последние проходы на пониженной скорости — это даст более чистую поверхность. По этой же причине перед последним п

www.cok24.ru

Что такое рейсмус и рейсмус-калибр?

Рейсмусы становятся все более популярными. Эти переносные станки обеспечивают идеальную поверхность и миллиметровую точность. Но можно ли их назвать настоящим строгальным универсалом?

На фото:

Назначение рейсмуса

Калибровка досок по толщине. Что такое рейсмус и для чего он нужен? Рейсмус — это станок (переносной или массивный стационарный), предназначенный для чистового строгания досок под заданную толщину. Рейсмус пропускает доску через себя, строгая верхнюю пласть широким валом с лезвиями. На выходе пользователь получает доску нужной толщины с ровной гладкой поверхностью. Рейсмусы востребованы в первую очередь в столярном деле, так как позволяют откалибровать заготовки под стык заподлицо: детали одинаковой толщины образуют ровную поверхность. Важно понимать, что рейсмус не делает из кривых досок прямые, его назначение — обеспечить нужный размер. При этом у заготовки хотя бы одна сторона должна быть ровной изначально.

Конструкция рейсмуса

На фото: рейсмусный станок DW733 компании DeWALT.

Механизм регулировки, автоподача. Рейсмусы оснащены мощным двигателем, который при помощи ременной передачи вращает вал с ножами. Верхняя часть станка подвижная, ходит по вертикальным направляющим. Чтобы задать желаемую толщину доски, используют механизм настройки с миллиметровой и дюймовой шкалами.

Большинство станков имеет автоматическую подачу заготовки: два вальца (перед ножевым валом и за ним) двигают доску со скоростью порядка 7-8 метров в минуту. От пользователя требуется положить заготовку на стол, подать ее в станок и получить с обратной стороны. Эта функция очень полезна, так как позволяет сэкономить силы. У некоторых моделей имеется две скорости автоподачи: высокая обеспечивает быстрое выполнение работы, а низкая позволяет получить максимально качественную поверхность.

Технические характеристики

Мощность, размеры заготовки, вес. Мощность у рейсмусов, как правило, составляет 1500-1800 Вт. Ширина строгания и максимальная толщина заготовки — это своего рода калибр рейсмуса. Данные характеристики описывают допустимые размеры доски. Предельная ширина, как правило, составляет 310-330 мм, а толщина — 150-152 мм. Кстати, по максимальной толщине видно, насколько широкую доску вы сможете обработать, если поставите ее на ребро. Приведенные цифры, конечно, не означают, что рейсмус предназначен для строгания очень массивных длинных досок (их станок даже не сможет протащить). Оптимальный калибр рейсмуса — это сравнительно небольшие заготовки.

На фото: рейсмусный станок P13F компании Hitachi.

Глубина строгания показывает, какой слой древесины станок способен снять за раз. У рейсмусов максимальная глубина доходит до 3-3,2 мм. Обратите внимание: широкие доски не рекомендуется строгать с предельной глубиной — чем размашистее заготовка, тем меньше с нее надо снимать за один проход.

Частота вращения ножевого вала у рейсмусов находится в диапазоне от 8000 до 10000 об/мин. Чем выше скорость, тем качественнее получается строганная поверхность. Впрочем, на практике качество обработки зависит от целого ряда факторов.

Отвод стружки

Лучше работать с пылесосом. Во время работы рейсмус выбрасывает очень большое количество стружки, которую лучше удалять при помощи строительного пылесоса. Если этого не делать, то отходы будут забиваться в станке. Они могут приникнуть в подвижные механизмы и попадут в область строгания, что значительно снизит качество обработки (поверхность не получится гладкой). В конце концов, чистота на рабочем месте — это тоже важно.

В статье использованы изображения: metabo.ru, dewalt.ru, hitachi-pt.ru

www.4living.ru

Рейсмусовые станки – принцип работы и правильная наладка…

В принцип работы рейсмуса заложена методология плоского строгания доски. Основным рабочим инструментом у рейсмусового станка является ножевой вал. Заготовки для обработки подаются на горизонтальный рабочий стол вручную или же вальцами, которые прижимают их к столу и тянут в область обработки. Материал строгается сверху ножиками, и, в итоге получаются детали, практически одинаковые по размеру. Многие рейсмусовые станки имеют автоматическую систему подачи заготовок с определенной скоростью, для того чтобы опрятно и точно снимать строго необходимый слой.

На сегодняшний день можно купить односторонний или же двусторонний рейсмус. У первых – присутствует один ножевой вал. В двусторонних моделях есть ещё и добавочный ножевой вал на рабочем столе. Перед обработкой деталей рейсмусом они должны быть уже подструганными в фуговальном станке. По конструкции, в принципе два станка весьма схожи между собой. Нередко двусторонний рейсмус и фуганку комбинируют в один механизм. Такое оборудование имеет два стола — для фуганка сверху, а так же для рейсмуса снизу.

Традиционно на рейсмусовом станке строгают заготовки длиной чуть больше расстояния, что сформировалось между подающими вальцами, как на видео о рейсмусовом станке. В случае применения подкладных шаблонов (цулаги) можно строгать на рейсмусовом станке заготовки (щиты, бруски, доски) с непараллельными противоположными гранями. Поверхность данного шаблона должна наклоняется таким способом, чтобы при процедуре горизонтального строгания изделий можно было получить необходимую конусность.

В некоторых моделях рейсмусовых станков для удобства пользователя фирмами-изготовителями увеличена длина стола. Именно поэтому, брус имеет существенную площадь опоры, а изделия обрабатываются намного точнее. Для того чтобы заготовка по столу нормально скользила, в них делают особые канавки, сокращающие силу трения. Подобные модели ранее применялись преимущественно на производстве, а на данный момент эти принципы обширно внедряются и в любительские рейсмусовые агрегаты.

Одним из основных преимуществ рейсмусового станка выступает высокое качество обработанных поверхностей. Толщина получаемых деталей задается при помощи подъемного механизма, когда стол перемещается по отношению к ножевому валу вверх. Но стоит учитывать то, что при высокой скорости резания заготовок, а так же сравнительно большой глубине резания ухудшается качество обработанной поверхности. Именно поэтому, для того чтобы добиться гладкой поверхности, нужно делать финишные проходы при малой глубине и небольшой скорости вращения ножевого вала, если конечно же станком предусмотрена регулировка.

Рейсмусовый станок является одним из особенно высокопроизводительных деревообрабатывающих станков. Стоит один раз настроить размеры обрабатываемой заготовки при помощи линейки и подъемника, и вся партия изделий будет идентичной, в пределе допустимого показателя. На рейсмусовых станках вы можете обрабатывать детали с шириной до 1250 миллиметров и с толщиной 5 — 160 миллиметров, кроме особых станков, предназначенных для строго определенных видов работ.

О наладке рейсмусового станка

Рейсмусовые станки перед работой должны быть тщательно налажены. Фактически любая неточность наладки спровоцирует дефекты обработки или же приведет к уменьшению эффективности станка. Чаще всего наблюдаются следующие упущения в наладке рейсмусов:

Перекос на рабочем столе.

Строгаемая поверхность не будет получаться параллельной фугованной стороне.

Рифленый валик располагается весьма низко и нажимает слишком сильно на поверхность деталей при малой глубине строгания.

Строганные поверхности получаются с поперечными вмятинами.

Нижние валики подачи размещаются над уровнем стола выше, чем необходимо, на 0,1-0,2 миллиметра.

В результате этого имеет место вибрация обрабатываемого изделия под ударами ножиков, а более тонкие детали прогибаются. Строгание выходит непрямолинейным, а так же не таким гладким, концы изделий больше прострагиваются.

Задняя нажимная колодка на обрабатываемую деталь давит.

По этой причине изделие при выходе из передних подающих валиков благодаря уменьшению силы подачи останавливается. Поскольку ножи будут продолжать вращаться, строгается на поверхности детали одно место, то в результате здесь появляется желобок во всю ширину строгания.

Вообще желобки формируются при всякой, даже наиболее короткой остановке изделия. Остановки достаточно часто случаются во время, когда детали поступают в задние валики. Это случается при весьма низком размещении верхнего заднего валика, а так же при его слишком большом нажиме на материал. Причинами кратковременной задержки или же остановки детали бывают: недостаточный нажим на изделие подающих валиков, слишком высокое расположение нижних валиков, сильное засорение стола при обработке сосновых деталей смолой.

Стружка попадает под задний гладкий валик из-за неправильного монтажа накидного козырька или же неисправностей эксгаустера.

По этим причинам на строганной поверхности появляются вмятины, иногда задержка детали.

Именно поэтому, при наладке рейсмусового станка необходимо помнить, что при существенном заполнении стола, например, при строгании широкого щита или же одновременной подаче изделий во всю ширину рабочего стола, повышенным должно быть давление подающих вальцов, так как в этих случаях сопротивление резанию существенно возрастает. При строгании узких деталей или же при маленьком заполнении стола необходимо уменьшить давление подающих вальцов, для того чтобы избежать смятия дерева.

В заключение…

К особенно распространенным в деревообрабатывающем деле относятся фуговальные, фрезерные, строгальные и рейсмусовые станки, которые предназначаются для плоскостного, объемного и профильного фрезерования прямо- , а также криволинейных заготовок из массивного дерева и древесных материалов, для нарезания проушин и шипов в брусках дверных коробок, оконных блоков. В том случае, если Вы планируете заниматься только плоскостным строганием, то Вам обязательно стоит отдать предпочтение именно — рейсмусу.

mirax.ua

Секреты выбора строгальных (фуговальных), рейсмусовых станков

Полезные советы помогут найти строгальные (фуговальные) и рейсмусовые станки с нужными рабочими параметрами.

Для чего нужен рейсмусовый станок?

Для строгания всевозможных досок, реек, плоских заготовок, щитков, брусков и т. д. применяется рейсмусовый станок. Именно это оборудование позволяет добиться ровной поверхности и точных размеров детали, без данной техники не обходится ни одно деревообрабатывающее производство. Да и умелые народные мастера без узкопрофильного образования прибегают к услугам рейсмусового станка, ведь он является превосходной альтернативой обычному рубанку. Кроме того, используя рейсмусовые станки по дереву вы не только снимаете с заготовки стружку, но и регулируете нужную толщину среза.

Для строгания всевозможных досок, реек, плоских заготовок, щитков, брусков и т. д. применяется рейсмусовый станок. Именно это оборудование позволяет добиться ровной поверхности и точных размеров детали, без данной техники не обходится ни одно деревообрабатывающее производство. Да и умелые народные мастера без узкопрофильного образования прибегают к услугам рейсмусового станка, ведь он является превосходной альтернативой обычному рубанку. Кроме того, используя рейсмусовые станки по дереву вы не только снимаете с заготовки стружку, но и регулируете нужную толщину среза.

Конструктивно агрегат несложен, если речь не идет о механизмах с ЧПУ. Стандартное устройство состоит из двигателя, нескольких ножевых валов и, собственно, рабочего стола. По количеству режущих элементов все станки подразделяются на одно-, двух- и четырехсторонние. Вдобавок, отличаются рейсмусовые станки по дереву мощностью и шириной самого ножа, которая напрямую влияет на максимальный размер детали, допустимый для данного агрегата.

Многие фирмы сейчас также производят специализированное рейсмусовое оборудование и фуговально-рейсмусовые устройства комбинированного типа. Предназначение последних заключается в предварительной обработке заготовки перед снятием стружки — как правило, у обычного рейсмусового станка такая операция не предусмотрена. Однако любая деталь требует качественной отфуговки, а фуговально-рейсмусовые механизмы способны решить обе поставленные задачи одновременно.

Что касается выбора подходящих устройств для столярных мастерских, тут, в первую очередь ориентироваться следует на степень сложности производства и объемы работ. Именно эти факторы определяют, какой купить рейсмусовый станок: профессиональный или бытовой. Для кого-то оптимальным вариантом будет бытовая модель с высоким уровнем безопасности и чуть меньшей производительностью. Такие устройства обладают функцией когтевой защиты у подающих вальцов и станиной коробчатого вида, надежно уберегающей оператора от опасных частей оборудования. У подобных рейсмусовых станков либо станков фуговально рейсмусовых без проблем устанавливается нужная скорость.

Профессиональные строгальные (фуговальные) и рейсмусовые станки чаще приобретают для односторонней обработки деталей по толщине. Они весьма устойчивы к вибрации и имеют четыре вертикальных колонны, за счет которых обеспечивается точность установки станины по высоте и ее устойчивость. Мотор таких промышленных агрегатов рассчитан на непрерывную долгую работу. Производительность станка фуговально рейсмусового напрямую зависит от скорости подачи и максимально возможного количества заготовок, одновременно доступных для строгания. В этом отношении существенно выигрывает механическая подача. Помимо прочего, обратите внимание на наличие направляющей линейки — она ощутимо ускорит процесс. И помните — не стоит экономить на качестве оборудования, ведь только с хорошим станком работа превратится в удовольствие и принесет вам прибыль.

Чем отличается станок строгальный?

Одним из наиболее востребованных механизмов для обработки древесины после распила является станок строгальный. На нем можно также осуществлять фрезеровку и бесстружечное резание: вырезание штампов, дробление и резка, раскрой шпона. Хотя модели с подобными функциями предназначены скорее для мелкосерийного и единичного производства. Что касается классификации, все строгальное оборудование подразделяется на станки продольно-строгальные и поперечно-строгальные.

При работе с заготовками крупных размеров обычно применяют строгальный станок по дереву первого типа. Он может быть односторонним либо двусторонним, причем последний позволяет обрабатывать сразу пласт, кромки и параллельные плоскости. Вдобавок, отличаются такие строгальные (фуговальные) и рейсмусовые станки максимально возможной длиной и шириной строгания, а также высотой подъема поперечины, а движение, в данном случае, сообщается преимущественно расположенной на столе станка детали. Для обработки мелких и средних заготовок больше подходит поперечный станок строгальный. У него предельная величина хода ползуна составляет от 20 до 100 см.

В зависимости от того, какие ножи установлены на валу, оборудование используется при подготовке деталей из пород дерева разной плотности — режущий элемент или остается неподвижным, или двигается возвратно-поступательно. Кроме того, выполнять обработку можно по толщине, по плоскости либо

www.odinshag.ru

инженер поможет — Критерии выбора рейсмусового станка

Могу сказать следующее, что лучше купить отдельный и рейсмусовый станок. Например, рейсмусовый станок Dewalt с литой чугунной станиной. Передача крутящего момента у него производится через пару клиновых ремней, есть функции самозатачивания полотен фуганка, дисковых пил и фрез.

Лично для меня определяющими при выборе рейсмусового станка важно

— ширина обработки — не менее 250 мм

— максимально длинные стола до 2 м

— наличие 3-4 ножей

— трехфазный двигатель на 1,5-2,5 кВт

— скорость подачи не более 5-6,5 м/мин

При общения с продавцами рейсмусовых станков оказалось, что подходящие под эти условия рейсмусовые станки делаются совершенно по разному, оригинал — это станки немецкой фирмы производителя JET. Запчасти эта фирма заказывает у китайцев и контролирует качество. Стоимость этих рейсмусовых станков около 50 000.

Есть наши рейсмусовые станки фирм – Энкор, СтройСам. Эти фирмы заказывают у китайских производителей основные крупные состовляющие станков (направляющие и валы). Внешне эти рейсмусовые станки выглядят совершенно одинаково, но качество стоят на 25 % дешевле.

Я бы выбрал по следующим соображениям — весь инструмент должен быть очень мобильным и без проблем свободно передвигаться по мастерской и кончено должен быть компактным.

Думаю лучший выбор для вас рейсмусовый станок 442А, т.к. в случаи чего ее можно легко будет усовершенствовать.

У этого рейсмусового станка есть минусы:

1. сложная схема сборки станка.

2. заваленные или кривые столы примерно с отклонением в 0,5 мм.

3. шкала рейсмуса врет на +3 мм.

4.не удобно, что все крепления осуществляются болтами 10х12 и 14х17.

6. линейки для регулировки высоты и ширины пропила.

В этом станке надо изменить:

Пильный диск и ножи, желательно поменять направляющую планку, а также сделать ей фиксацию по обоим концам с регулировкой угла обработки, выставить шкалу рейсмуса, выровнять шлифованием стол, заменить механизм регулировки пильного стола.

Чтобы обеспечить перпендикулярность, использую параллельный упор. Эти работы выполняются на верхней части станка, на фуговальном столе. Затем доску можно рейсмусовать, т. е. поместить на нижний стол (на нём имеется дополнительная выдвижная скоба, поддерживающая заготовку), и прострогать вторую сторону, доска при этом подаётся автоматически.

В этом рейсмосовом станке скорость резания тут одна — и она не зависит от количества ножей. Она меняется только при изменении рабочей частоты вращения вала или его диаметра.

Для строительства дома, изготовления мебели и пр. — замечательная и очень нужная вещь.

engcrafts.com