Двп что это такое оргалит: Чем отличается ДВП от оргалита?

ДВП (оргалит) — древесноволокнистая плита

- Главная

- ДВП (оргалит) — древесноволокнистая плита

Существует два способа производства:

- — Мокрый, без добавки связующего вещества;

- — Сухой, требующий введения в измельченную древесину синтетической смолы.

Древесноволокнистые плиты (ДВП) общего назначения мокрого способа производства (другое название — Оргалит) — листовой материал, изготовляемый в процессе горячего прессования массы из древесных волокон хвойных и лиственных пород древесины в оптимальной композиции, сформированных в виде ковра. Эти волокна получают путем пропарки и размола древесного сырья. Продукция полностью соответствует ГОСТу 4598-86. Плита упаковывается в пачки по 100 и 150 листов. Плиты одного размера укладываются на деревянный поддон. Снизу, сверху и по бокам пакет обкладывается плитой. Сформированный пакет обвязывается лентой, под ленту укладываются металлические или пластмассовые уголки, предохраняющие плиты от смятия и смещения ленты. На торцовые стенки наносится маркировка.

Физико-механические свойства древесно-волокнистых плит мокрого способа производства:

Плотность ДВП мокрого способа производства от 850 до 1100кг./м., толщина 3,2 мм, марка Тс, группа А и Б, формат 2745х1220, 2745х1700.

Древесноволокнистые плиты сухого способа производства двухсторонней гладкости согласно ТУ 5536-021-53994101-2003 выпускается размером 2750х1830 мм, толщиной 3,2; 6,0; 7,0 мм. При производстве используется жидкая фенольная смола и парафин. По качеству поверхности подразделяется на группы А,Б и В..

Плита упаковывается в пачки:

- — толщина 3,2 мм — 126 листов

- — толщина 6,0 мм — 70 листов

- — толщина 7,0 мм — 45 листов

с двумя упаковочными листами (верх-низ) и стянуты металлической лентой.

Вес пачки 1950 кг.

По физико-механическим показателям ДВП сухого способа производства делится на марки ДВП-35 и ДВП-40

| Показатель | ДВП-35 | ДВП-40 |

1. Плотность, кг/м3 Плотность, кг/м3 | 800-980 | 850-980 |

| 2.Предел прочности при стат.изгибе, Мпа | 35,0 | 40,0 |

| 3.Разбухание за 24 часа, % | 35,0 | 25,0 |

Применение ДВП

Благодаря своему высокому качеству, данный материал успешно используется в мебельной промышленности, в строительстве (плиты могут быть применены для дополнительного утепления стен, потолков и полов, а так же для «плавающей» подстилки пола под паркет и ламинат), машиностроении, изготовлении тары и упаковки.

Некоторые путают названия и оргалитом называют листовой текстолит, что является ошибкой, так как это два совершенно разных материала.

Наша компания осуществляет продажу ДВП (оргалита) оптом и в розницу со склада в Москве, также возможна доставка по Москве и области.

Осуществляем прямые поставки с заводов-изготовителей, что значительно уменьшает их стоимость. Объемы партии и цены на ДВП уточняйте у менеджеров по тел/факс: (499) 613-98-43, (495) 748-03-64.

Если Вы решили купить ДВП (оргалит), то заявку можно отправить прямо с этой страницы — укажите требуемый формат и сколько кв. метров или листов Вы желаете заказать и оставьте телефон или е-mаil, по которому наш менеджер сможет с Вами связаться:

Что такое ДВП

Что такое оргалит?

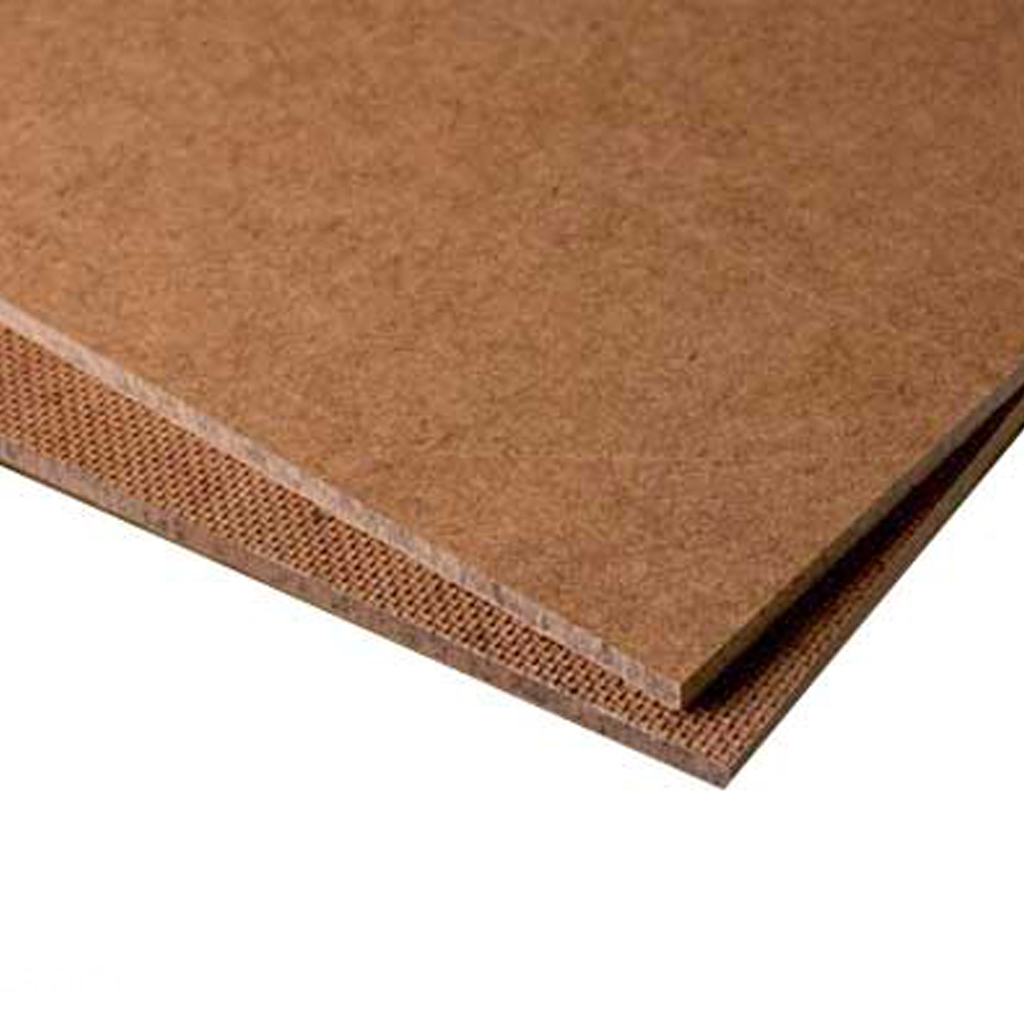

ДВП знакома всем тем, кто хоть раз отодвигал шкафы от стен. Это знакомый всем нам оргалит. Задние стенки большинства шкафов, днища выдвижных ящиков, эти шершавые на ощупь листы и есть оргалит. (В самой дорогой мебели вместо ДВП используется фанера, но по эксплуатационным свойствам она ненамного лучше). Как и МДФ, ДВП получается из спрессованной древесной пыли — но в случае с ДВП частички дерева распарены, плита делается способом мокрого прессования. Именно поэтому „изнанка” ДВП фактурой напоминает поверхность творога с „сеточкой”, как от влажной марли.

И поэтому же плиты ДВП не бывают толстыми: технология не позволяет. Обычно одна сторона ДВП или как мы его называем оргалита такой и остается, а другую покрывают пленкой (ламинируют или кашируют), такое ДВП называется облагороженным или ламинированным.

И поэтому же плиты ДВП не бывают толстыми: технология не позволяет. Обычно одна сторона ДВП или как мы его называем оргалита такой и остается, а другую покрывают пленкой (ламинируют или кашируют), такое ДВП называется облагороженным или ламинированным. Несколько основных вопросов про ДВП:

Каким способом получают волокнистую массу для производства ДВП

Применяют 3 способа получения волокнистой массы для производства оргалита:

- термо-механический — с использованием дефибраторов и рафинеров;

- механический — с размолом на дефибрерах;

- химико-механический, при котором размолу предшествует варка сырья в щелочных растворах.

Твердые плиты, или проще оргалит можно купить в Санкт-Петербурге почти в любом строительном магазине, там представлен широкий ассортимент различных размеров и толщин.

Чем отличается облагороженное от необлагороженного ДВП?

Необлагороженная Древесно-волокнистая плита — ДВП, которая имеет однородный фракционный состав древесных волокон по всей толщине плиты и без добавления красителей.

Облагороженная древесноволокнистая плита — ДВП, лицевой слой которой в процессе производства перед прессованием пропитан красителем.

Так же плиты бывают односторонней гладкости и двухсторонней:

- ДВП односторонней гладкости — древесноволокнистая плита, у которой одна из пластей имеет большую шероховатость поверхности или отпечаток транспортной сетки.

- ДВП двухсторонней гладкости — древесноволокнистая плита, у которой обе пласти имеют одинаковую шероховатость поверхности.

Маркировка плит

Твердые древесноволокнистые плиты в зависимости от прочности и лицевой поверхности делятся на следующие марки:Т — твердые плиты с необлагороженной лицевой поверхностью;

Т-С — твердые плиты с лицевым слоем из тонкодисперсной древесной массы;

Т-П — твердые плиты с подкрашенным лицевым слоем;

Т-СП — твердые плиты с подкрашенным лицевым слоем из тонкодисперсной древесной массы;

СТ-С — твердые плиты повышенной прочности (сверхтвердые) с лицевым слоем из тонкодисперсной древесной массы.

Часто именно плиты марок Т и Т-С называют обычным оргалитом.

Так же твердые плиты марок Т, Т-С, Т-П, Т-СП в зависимости от физико-механических показателей делятся на группы качества: А и Б.

ДВП- древесноволокнистая плита, оргалит | Справочник | Лесоматериалы

ДВП — древесноволокнистая плита (она же — оргалит) — листовой материал, изготовленный путём горячего прессования или сушки ковра из древесных волокон с введением при необходимости связующих и специальных добавок.

Эти волокна получают путём пропарки и размола древесного сырья. Они представляют собой отдельные клетки тканей, их обрывки или группы клеток древесины (древесная пыль).

В конце поверхность плит шлифуется или, в случае их особого применения, на поверхность наносится покрытие, имитирующее текстуру дерева. Если посмотреть на срез плиты, то можно увидеть сцепление стружки. ДВП ведёт себя более «мирно», чем древесина, которая разбухает и усыхает, искривляется и коробится. Древесноволокнистые плиты имеют равномерно плотную структуру, благодаря которой даже вставленный с торца гвоздь и шуруп держится крепко. При покрытии волокнистых плит лаком не надо шпатлевать ни поверхность, ни края. Древесноволокнистые плиты поддаются фрезерованию так же хорошо, как и массив дерева. Например, края плит можно сделать профильными. И это будет безупречно гладкий и четкий профиль.

Для улучшения эксплуатационных свойств в массу добавляют упрочняющие вещества (например, синтетические смолы), гидрофобизаторы (парафин, церезин), антисептики и др. Формирование ковра может осуществляться в водной среде с получением плит односторонней гладкости (мокрый способ производства) или в воздушной среде с получением плит двусторонней гладкости (сухой способ).

Различают сверхтвёрдые, твёрдые, полутвёрдые, изоляционно-отделочные и изоляционные древесноволокнистые плиты.

Мягкие древесноволокнистые плиты

Отдельную группу составляют мягкие плиты небольшой и средней плотностью (150 — 350 кг/м3), толщиной от 9 до 25 мм, изготовляемые путём сушки ковра без горячего прессования. Они характеризуются высокой пористостью, малой теплопроводностью, но низкая прочность ограничивает область их использования — они применяются только в строительстве в качестве теплоизоляционного материала. Разные марки применяют для теплоизоляции разных участков. Например, мягкая ДВП, обработанная латексом, обладает низкой влагопроницаемостью. Используется для утепления крыш. Также мягкая ДВП используется для различной тепловой и звуковой отделки стен, применяется во всех многослойных конструкциях стен и полов жилых помещений, междуэтажных перекрытиях, перегородках между квартирами. Применяется как внутренняя акустическая облицовка, в потолочных кессонных системах, как обшивочные листы.

Полутвёрдые древесноволокнистые плиты

Полутвердые ДВП толщиной от 6 до 12 мм используют для изготовления задних стенок мебели, ящиков и т. п. Средняя плотность — не менее 850 кг/см3.

Твёрдые древесноволокнистые плиты

Твёрдые ДВП бывают толщиной от 2,5 до 6 мм., 800 —1000 кг/м3. Из них изготовляют щитовые двери, задние стенки мебели и др. Твёрдые плиты в зависимости от прочности, плотности и вида лицевой поверхности подразделяют на марки:

- Т — с необлагороженной лицевой поверхностью;

- ТС — с лицевым слоем из тонкодисперсной древесной массы;

- НТ — пониженной плотности.

Твёрдые плиты марок Т, ТС в зависимости от уровня физико-механических показателей подразделяют на группы качества А и Б, по качеству поверхности плиты этих марок подразделяют на I и II сорт.

Сверхтвёрдые древесноволокнистые плиты

Сверхтвёрдые (не менее 950 кг/м3) — для покрытий полов. Сверхтвёрдые — марки СТ-500 плотностью 950 кг/м3). Сверхтвёрдые плиты в процессе изготовления окрашивают или грунтуют с лицевой стороны. Они чаще всего применяются для покрытия полов. Могут широко применяться в строительных изделиях и конструкциях — двери, перегородки, полы, тара, временные сооружения и т. д. Плиты изготавливаются по технологии ДВП мокрого способа на традиционном оборудовании. Плиты очень плотные, их лицевая сторона делается глянцевой, грунтованной или окрашенной. Получения ДВП повышенной твёрдости добиваются пропиткой исходного материала побочным продуктом переработки талового масла — пектолом. При его использовании прочность плит возрастает на 20%.

д. Плиты изготавливаются по технологии ДВП мокрого способа на традиционном оборудовании. Плиты очень плотные, их лицевая сторона делается глянцевой, грунтованной или окрашенной. Получения ДВП повышенной твёрдости добиваются пропиткой исходного материала побочным продуктом переработки талового масла — пектолом. При его использовании прочность плит возрастает на 20%.

Древесноволокнистая плита облагороженная — ДВПО

Технология изготовления ДВПО заключается в нанесении многослойного покрытия методом глубокой печати на лицевую поверхность ДВП. Покрытие ДВП является комплексным. Первоначально наносится грунтовочный слой, создающий фоновую часть покрытия. Далее печатается рисунок, имитирующий определённую древесную структуру. Разнообразие цветов включает в себя как фоновые цвета, так и имитацию дерева. ДВПО превосходно подходит для использования в качестве задних стенок шкафов, нижних стенок мебельных ящиков и прочих внутренних деталей мебели. Также ДВПО используется в качестве отделочного материала для стен и потолков, при изготовление дверей, для других строительных или отделочных работ. С целью достижения большего декоративного эффекта и защиты покрытия от царапин и других механических воздействий, сверху наносится лак. ДВПО обладает стойкостью к истиранию и влаге.

ДВП (оргалит)

Скачать одним файлом прайс-лист с ценами ДВП, ДСП, ОSB, Фанеру, МДФ

Для того чтобы получить волокнистую массу в основном используются три способа, такие как:

-термо — механический способ. Здесь употребляются дефибраторы, а также рафинеры;

-механический способ. При этом способе делается прямой разлом на дефибрерах;

— химико-механическая методика. Чтобы предупредить разлом материала, используют особые химические щелочи, а также растворы, в которых материал предварительно варят

Дополнительная водостойкость достигается путем добавления специальных растворов и эмульсий к волокнистой массе листа ДВП (оргалита). Для этой цели обычно используют парафиновые, масляные или смоляные эмульсии. Довольно часто применяется также сернокислый алюминий (осадитель).

Для этой цели обычно используют парафиновые, масляные или смоляные эмульсии. Довольно часто применяется также сернокислый алюминий (осадитель).

Ключевые принципы изготовления ДВП

Для изготовления древесноволокнистых плит (ДВП) в основном используются отходы деревообрабатывающей промышленности и лесопильного комплекса. Сначала отходы древесного пиломатериала расщепляются, потом прессуются в плиты с помощью специального пресса. Затем готовый материал сушат. Актуальным на сегодняшний день есть использование макулатуры для изготовления листов ДВП. Технология дает возможность получить материал, крепкий и стойкий, материал, который прослужит долгие годы.

Листы ДВП подразделяют на отделочно-изоляционные плиты, изоляционные, твердые и сверхтвердые ДВП. С описанием твердых и сверхтвердых плит мы ознакомились выше.

Есть два способа производства ДВП. При сухой заготовке древесины, в состав добавляют 4-8 % особой синтетической смолы, в самом процессе измельчения. Благодаря этому материал становиться достаточно плотным и прочным. Если же сбор древесины мокрый, в состав смолу не добавляют.

При сухой заготовке, волокнистая масса перед прессованием тщательно высушивается.

На нашем сайте, в соответствующей статье, есть информация о том как получить волокнистую массу.

Здесь же мы рассмотрим более подробно сам процесс изготовления ДВП .

Изготовленную волокнистую массу разбавляют специальными растворами, осадителями, эмульсиями. После этого она подается в специальные отливочные машины, где из нее производят материал. Но влажность волокнистой массы после этой процедуры еще очень большая — свыше 70 %. Полутвердые плиты ДВП и твердые затем попадают под горячий пресс. Прессование производиться при температуре 135 — 180 градусов Цельсия. Прессованию подвергают только твердые плиты. После твердые листы ДВП увлажняют примерно на 5-7 процентов, смотря по массе. Изоляционный лист ДВП сушат в специальных камерах, где небольшой процент влажности.

Листы ДВП производятся толщиной 3-8 мм. Длина варьируется от 1200 до 3600 мм, и по ширине от 1000 до 1800.

Плиты ДВП делятся на две подгруппы: мягкие древесноволокнистые, а также твердые древесноволокнистые.

Мягкие листы ДВП бывают разной плотности, по этому признаку их делят на М-1, М-2 и М-3.

Существуют такие марки твердых листов ДВП:

Т — твердые листы с необлагороженной лицевой стороной;

Т-С — твердые листы с верхним шаром из тонкодисперсного древесного состава;

Т-П — твердые листы, у которых подкрашен лицевой слой;

Т-СП — твердые листы, у которых подкрашен лицевой слой из тонкодисперсного древесного состава;

СТ — сверхтвердые листы ДВП (твердые листы с повышенной прочностью) и необлагороженной лицевой стороной;

СТ-С — твердые плиты с повышенной прочностью (сверхтвердые) с лицевым шаром из тонкодисперсного древесного состава.

Марки Т, Т-С, Т-П, Т-СП делятся на группы А и Б , в зависимости от качества двесноволокнистых плит .

как определить, в чем отличия оргалита, где разница

Если вы внимательно читаете наши статьи, то наверняка уже ознакомились с большой статьей о ГОСТ 4598-86

– рассказывающей о всех тонкостях стандарта на древесноволокнистые плиты.

Однако мы решили пойти дальше попробовав максимально упростить и систематизировать информацию. Ведь зачастую в тонкости и цифры вникать нет ни сил, ни времени, а нужно подобрать материал под конкретную задачу.

Итак – таблица с краткими описаниями и сферами применения различных марок оргалита:

Мягкие плиты

|

Марка |

Краткое описание |

Возможная сфера применения |

|

М-1 |

Самый простой из возможных вариантов, отличается крайне низкой прочностью и влагостойкостью. |

|

|

М-2 |

Примерно втрое плотнее, чем М-1, а соответственно прочнее. Однако, влагостойкость также хромает. |

|

|

М-3 |

Еще более плотный, чем предыдущие собратья, прочность на изгиб высокая, но влагостойкость вновь является слабым местом. |

|

Твердые плиты

|

Марка |

Краткое описание |

Возможная сфера применения |

|

НТ |

Это плита пониженной твердости, но тверже и плотнее, чем М-3. Максимальное разбухание при погружении в воду на 24 часа – 30%, а плотность сравнима с плотностью рыхлого ДСП. |

|

|

Т |

Более плотный вариант, чем НТ с необработанной лицевой поверхностью. |

|

|

ТС |

Отличается от ДВП марки Т только наличием гладкой лицевой поверхности. |

|

|

ТП |

А этот вариант оргалита имеет окрашенный лицевой слой. В остальном – идентичен тем же ТС и Т. |

|

|

Т-СП |

У этой марки ДВП окрашенная лицевая поверхность из мелкодисперсной древесной массы. |

|

|

ТВ |

Оргалит повышенной влагостойкости с необлагороженной лицевой частью. |

|

|

Т-СВ |

А эти плиты имеют не только повышенную влагостойкость, но и гладкую лицевую поверхность из мелкодисперсной древесины. |

|

|

СТ |

ДВП повышенной прочности (дополнительно пропитывается пектолом) – сравним с плитами ДСП такой же толщины. |

|

|

СТ-С |

Такой же прочный оргалит, как и предыдущая марка, но с облагороженной лицевой поверхностью. |

|

Надеемся, наша таблица поможет Вам определить какой именно Оргалит нужен, и заказать именно ту марку ДВП, которая наиболее соответствует поставленным перед ней задачам.

Ламинированный оргалит: размеры, характеристики, цены

Оргалитом называют листовые древесноволокнистые плиты. Получают путем горячего прессования сухой смеси древесных волокон (в основном, отходов деревообработки) со связующими веществами и специальными технологическими добавками. По сути оргалитом выступают твердые марки ДВП, имеющие пористую структуру.

Назначение и характеристики

Нашел широкое применение в строительстве и в производстве мебели:

- Тепло- и звукоизоляция кровли.

- Междуэтажные перекрытия.

- Отделка стен в помещении.

- Утепление.

- Стенки корпусной мебели и днища ящиков.

- Изготовление межкомнатных дверей.

- Подложка под напольное покрытие.

- Холст для написания художественных картин.

Главные достоинства – это долговечность, безопасность, простота обработки и легкость монтажа.

Листы ДВП бывают облагороженными (оргалит ламинированный) и не облагороженными (поверхность шершавая). Также на лицевую сторону возможно нанесение рисунка, лака или пленки. Вторая поверхность при этом остается рифленой.

В качестве модифицирующих добавок применяют парафин (повышение влагостойкости), канифоль, антисептики и антипирены. Добавление талового масла увеличивает прочность на 20-30 единиц.

Оргалит под плитку, как и любой другой, имеет хорошие экологические показатели, сравнимые с показателями натуральной древесины. В его производстве использование полимеров сведено к минимуму, кроме того, все вещества стабильны при намокании и нагревании: не выделяют вредных веществ. В целом, и механические свойства практически не уступают характеристикам цельной древесины. Отмечается лишь пониженная сопротивляемость при резком изломе. Основные свойства определяются видом древесины, волокна которой использовались в производстве.

ГОСТом не допускается наличие парафиновых пятен, инородных включений и пузырей на поверхности листа. Возможно присутствие пылесмоляного следа, но диаметром не более 20 мм и только одного на каждую пластину.

Упаковка обязательно должна иметь этикетку с указанием данных о производителе, рекомендаций по транспортировке, хранению, технические характеристики и дату изготовления.

Маркировка твердых плит ДВП может быть следующей:

- Т – лицевая сторона не обработана.

- Т-С – на лицевую сторону нанесено тонкодисперсное древесное покрытие.

- Т-П – лицевая сторона окрашена.

- Т-СП – окрашенный древесный тонкодисперсный слой.

- СТ –особопрочная необработанная.

- СТ-С – особопрочная с покрытием.

Стандартные размеры оргалита варьируются в таких пределах: длина от 1 200 до 6 000 мм; ширина от 1 000 до 1 800 мм, толщина от 2,5 до 8 мм. Чаще всего используются листы 2750×1220 и 2140×1220 мм.

Материал очень восприимчив к жидкостям, поэтому, чтобы избежать набухания, рекомендуется загрунтовывать плиту специальными составами.

Цены и возможная экономия

Учитывая большую востребованность данного материала, производители предлагают широкий ассортимент продукции в разных ценовых категориях. Стоимость определяется прежде всего способом производства, назначением, и составом материала (основная масса, модифицирующие добавки). Так, нецелесообразно покупать более твердые и дорогие листы для черновой отделки, которая впоследствии будет скрыта. Цена на оргалит ламинированный несколько выше, чем на обычные плиты ДВП. Сортовые отличия классов А и Б не сказываются на механических характеристиках, а затрагивают только декоративность лицевой стороны.

Размер, мм | Толщина, мм | Марка | Цена за лист, рубли |

1,22×2,15 | 2,5 | Т | 140 |

1,22×2,15 | 3,2 | Т | 150 |

1,22×2,15 | 3,2 | ТНП | 130 |

1,22×2,44 | 2,5 | ТС | 130 |

1,22×2,65 | 3,2 | ТС | 190 |

1,22×2,75 | 3,2 | ТС | 220 |

1,70×2,75 | 3,2 | ТС | 300 |

При покупке не стоит стесняться просить скидку за оптовые партии – это сбережет денежные средства. Неплохо посмотреть образцы и сертификаты на продукцию, чтобы минимизировать риски.

Неплохо посмотреть образцы и сертификаты на продукцию, чтобы минимизировать риски.

Плиты с дефектами подвергаются уценке, и этим можно воспользоваться. Браком считается даже незначительная царапина на крае поверхности, которую при желании можно легко вырезать, получив за это неплохую скидку.

Дата: 12 октября 2013что такое, чем отличаются, что лучше

Благодаря неуклонному снижению запаса деловой древесины как никогда актуальным становится производство всевозможных материалов, изготавливаемых из отходов лесопильного и деревоперерабатывающего производства. Именно к этой группе и относятся ДВП и ДСП, без использования которых не обходится ни мебельная промышленность, ни строительство, ни многие другие отрасли (машино- и судостроение, тарное производство и т.д.).

Потребители нередко эти материалы путают, хотя и их производство, и внешний вид, и функциональные свойства разнятся. В чем же заключается разница?

Производство

ДСП, как следует уже из названия, создаются на основе крупной фракции древесной стружки. Источником сырья для производства служит некондиционная древесина, щепа и опилки.

Станок для производства ДСППроцесс производства протекает следующим образом: дробленное сырье подсушивается и смачивается через форсунки связующими компонентами. В качестве связующего используются синтетические карбамидные, фенольные или мочевиномеламиновые смолы.

Сравнение толщины ДВП и ДСППри использовании последних в сочетании с парафиновыми эмульсиями, получается влагостойкое дсп, которое на срезе отличается наличием специфичных вкраплений зеленоватых конгломератов. Именно такой материал лучше всего использовать для отделочных работ и настила пола в помещениях с повышенной влажностью.

Обработанная смесь стружки и смол может формоваться:

- однослойно, когда стружка различных фракций смешивается и равномерно распределяется по всей плите;

- из двух слоев, когда подстилающий слой изготавливается из отходов, а лицевой представляет собой смесь специально отсортированных на сепараторе стружек тонкой и широкой формы;

- из двух лицевых слоев, выполненных из отборного сырья и сердцевины, в которой используются менее качественные отходы.

Сформованный стружечный ковер отправляется на прессование, сушку, обрезку плит по размеру и шлифовку торцов.

В качестве финишной отделки, особенно если ДСП в дальнейшем планируется отправлять на декоративную облицовку, может дополнительно применяться шлифование всей поверхности.

В отличие от древесностружечной плиты, древесноволокнистые материалы требуют после расщепления исходного сырья на стружку двух дополнительных стадий механической обработки:

- первоначального грубого размола на дефибраторах;

- более тонкого измельчения на рафинаторах.

В результате древесина разделяется на отдельные волокна. Такая макропереработанная пульпа – основа оргалита, а еще при его создании могут использоваться конопляная костра, отходы льняного производства, макулатура. Составленная по рецептуре масса отправляется на дальнейшую обработку в баки, в которых замачивается в водяной смеси упрочняющих добавок и проклеивается водоотталкивающими веществами.

ДВП – это задние стенки мебели, материал для отделки пола, стан и потолка домов и хозпостроекПодготовленная подобным образом смесь попадает в отливочные машины, после чего проходит стадию термопрессования при температуре 210-230°С и поддерживаемом давлении 3-5 МПа.

Сформированные полотна могут проходить дополнительно термохимическую закалку, именно такое воздействие обеспечивает им твердые и сверхтвердые свойства, которые лучше всего подходят для выполнения конструкционных элементов строений, обустройства чернового пола, создания внутренних перегородок.

Внешний вид

На поверхности необлагороженных древесностружечных плит визуально видны довольно крупные частицы древесины, в отличие от них оргалит напоминает плотный картон. Существенная разница и в толщине материала:

- ДСП может выпускаться листами не менее 10 мм толщиной, а максимальное значение этой величины достигает 50 мм;

- ДВП гораздо более «изящен» – от 2,5 до 7 мм.

Чтобы улучшить декоративные свойства, поверхность ДВП и ДСП часто отделывается. Но если в качестве отделки оргалит главным образом окрашивается, а технологические приемы кэширования и ламинирования применяются реже, то облагораженное меламиновыми пленками ДСП встречается повсеместно.

ДСП – это мебель, ламинат, столешницы и даже двериШироко известное покрытие для пола, получившее обиходное название «ламинат», по сути представляет собой напольное покрытие, выполненное из ДСП высокой плотности и облицованное акриловой или меламиновой смолой.

Кроме этого, для отделки ДСП-панелей может применяться шпонирование – наклеивание на поверхность ДСП шпона (тончайших листов натуральной древесины). Именно шпонированное ДСП используется в производстве мебели.

Безопасность

Испарения фенол-формальдегидной смолы, используемой для создания древесно-стружечных плит отнюдь не безвредны для здоровья человека. Однако производители постоянно работают над повышением безопасности своей продукции, и на смену формальдегидам все чаще приходят карбамиды, которые отличаются меньшей степенью токсичности. Самыми лучшими с этой точки зрения являются ДСП-плиты, выпущенные в Германии и Австрии.

Сравнение ДВП, ДСП и МДФ в плане безопасностиК ДВП у экологов гораздо меньше претензий, однако перед выбором материала, лучше все же поинтересоваться у продавца наличием гигиенического сертификата соответствия. При этом следует помнить, что продукция, маркированная литерой Е1 отличается большей экологической чистотой, хотя ее цена и несколько дороже.

Какой материал лучше?

Вопрос этот несколько некорректен, так как по сути это все равно что сравнивать теплое с мягким. Каждый вид материала лучше применять для своих целей.

ДСП великолепно подойдет для:

- выполнения межкомнатных перегородок;

- утепления стен изнутри;

- обустройства чернового пола;

- производства мебели.

В последнем случае пригодится и оргалит, ведь задние стенки шкафов и всевозможные ящички выполняются именно из этого материала. Отделывают древесноволокнистыми плитами всевозможные стеновые поверхности, особенно в дачных домиках, на балконах и в гаражах, ведь они гораздо менее боятся влаги, чем толстые древесностружечные плиты. Также оргалит подойдет и в качестве подложки для пола или утепляющего слоя на потолке, а настоящие виртуозы строительного дела без особого труда превратят его листы в изящную межкомнатную арку или узорчатую дверь.

Отделывают древесноволокнистыми плитами всевозможные стеновые поверхности, особенно в дачных домиках, на балконах и в гаражах, ведь они гораздо менее боятся влаги, чем толстые древесностружечные плиты. Также оргалит подойдет и в качестве подложки для пола или утепляющего слоя на потолке, а настоящие виртуозы строительного дела без особого труда превратят его листы в изящную межкомнатную арку или узорчатую дверь.

Различия между ДВП и ДСП

Древесноволокнистая плита средней плотности

Древесноволокнистая плита средней плотности (МДФ) — это конструктивное изделие из древесины, получаемое путем измельчения древесины хвойных пород на древесные волокна, часто в дефибраторе, комбинирования ее с воском и связующим на основе смолы и формирования панелей путем приложения высокой температуры и давления. Он состоит из отдельных волокон (не древесного шпона), но может использоваться как строительный материал, аналогичный по применению фанере. Он намного плотнее обычного ДСП.

МДФимеет много преимуществ перед дощатым деревом, ДСП или ДВП высокой плотности. Он очень гладкий, потому что древесные волокна, используемые при его производстве, однородны и тонки. Это обеспечивает низкий «отрыв», что означает, что при распиливании конец имеет гладкий срез, а не зазубренный край. Это также означает, что хорошо подходят слой грунтовки и несколько слоев краски, оставляя привлекательную законченную поверхность в отличие от других композитных деревянных изделий. МДФ также мягко реагирует на влагу, что означает, что он не деформируется и не набухает в помещениях с высокой влажностью, таких как шкаф для ванной комнаты.

Строители часто используют МДФ в мебели, стеллажах, ламинате, декоративной лепке и дверях. Они ценят МДФ за его тепло- и звукоизоляционные качества. Кроме того, его можно прибивать, склеивать, привинчивать, скреплять скобами или прикреплять дюбелями, что делает его таким же находчивым, как деревянная доска. Обычно люди, работающие с МДФ, используют твердосплавную пилу с вакуумом, чтобы уменьшить количество переносимой по воздуху пыли. Поскольку МДФ усилен смолой, содержащей формальдегид, те, кто подвергается воздействию, стараются снизить риск вдыхания или используют специальный МДФ с более низким содержанием формальдегида.

Поскольку МДФ усилен смолой, содержащей формальдегид, те, кто подвергается воздействию, стараются снизить риск вдыхания или используют специальный МДФ с более низким содержанием формальдегида.

Изделия из восстановленной древесины, такие как МДФ, часто покрываются шпоном или ламинатом. Эти тонкие слои винила или натурального дерева маскируют МДФ, особенно по видимым краям. Некоторые люди предпочитают использовать МДФ по сравнению с обычными пиломатериалами, поскольку они менее вредны для окружающей среды. МДФ производится исключительно из отходов, оставшихся обрезков, которые в противном случае были бы выброшены на свалку. Этот аттракцион помог ему завоевать популярность среди домовладельцев.

ДСП

ДСП (или ДСП в Великобритании, Австралии и некоторых других странах) представляет собой конструктивное изделие из древесины, изготовленное из древесных частиц, таких как древесная щепа, стружка лесопилок или даже опилки, и синтетической смолы или другого подходящего связующего, который является прессованные и экструдированные.

ДСП — это разновидность ДВП, но она состоит из более крупных кусков древесины, чем ДВП и ДВП средней плотности.

ДСП дешевле, плотнее и однороднее, чем обычная древесина и фанера, и заменяет их, когда внешний вид и долговечность менее важны, чем стоимость. Однако ДСП можно сделать более привлекательным путем покраски или использования шпона, который наклеивается на видимые поверхности. Хотя он более плотный, чем обычная древесина, это самый легкий и самый слабый тип древесноволокнистой плиты, за исключением изоляционной плиты.ДВП и ДВП средней плотности, также называемые ДВП высокой плотности, прочнее и плотнее, чем ДСП.

Основным недостатком древесно-стружечной плиты является то, что она очень склонна к расширению и обесцвечиванию из-за влаги, особенно когда она не покрыта краской или другим герметиком. Поэтому его редко используют на открытом воздухе или в местах с высоким уровнем влажности, за исключением некоторых ванных комнат, кухонь и прачечных, где он обычно используется в качестве подложки под сплошным листом винилового напольного покрытия.

ДВП — обзор | Темы ScienceDirect

11.6.1 Бумага

Картон и картон — это термины, используемые для гофрированного ДВП, материала, обычно используемого для ящиков. Этот продукт на бумажной основе доступен во многих различных стилях и весах, предназначенных для использования с широким спектром пищевых продуктов. Спрос на гофрированный картон неуклонно растет в среднем на 2–3% в год в Европе, где он доминирует с долей рынка 63% по сравнению с другими альтернативами упаковочного материала, такими как пластик (FEFCO 2011).

Согласно данным Совета по гофроупаковке, продукт легко идентифицировать. Гофрированный картон в своей основной конструкции состоит из двух основных компонентов: дугообразного волнистого слоя, называемого «рифленый», который наклеивается между двумя гладкими листами, называемыми «вкладыши» (The Corrugated Packaging Allowance, 2005). Вместе они образуют двойное лицо. Рифленая подкладка может быть разных размеров, каждый размер обозначается буквой от A до E. Размер A имеет самые большие канавки, а E — самые маленькие. Сорта присваиваются в зависимости от плотности и толщины бумаги.

Канавки являются важным элементом гофрированного материала. Они придают контейнерам прочность и добавляют защиту. Когда канавки прикреплены к облицовке клеем, они сопротивляются изгибу и давлению со всех сторон (fibrebox.org). Когда кусок гофрированного картона помещается на его конец, канавки образуют жесткие колонны, способные выдерживать вес без сжатия. Это позволяет ставить много коробок друг на друга. Когда давление прикладывается к боковой стороне доски, пространство между канавками служит подушкой для защиты содержимого контейнера, обеспечивая тем самым защиту от ударов.Канавки также обеспечивают изоляцию от резких перепадов температуры. Вкладыши, расположенные на внешних сторонах, защищают канавки от повреждений и увеличивают общую прочность контейнера.

Для транспортировки продукции обычно используется двусторонний гофрированный картон. Материалы, используемые для внутреннего и внешнего слоев, определяются продуктом, который он будет удерживать. Например, внутренний слой может иметь покрытие для защиты от влаги, в то время как внешний слой обычно печатается для идентификации содержимого и для отображения в торговых точках (FEFCO, 2011).

Материалы, используемые для внутреннего и внешнего слоев, определяются продуктом, который он будет удерживать. Например, внутренний слой может иметь покрытие для защиты от влаги, в то время как внешний слой обычно печатается для идентификации содержимого и для отображения в торговых точках (FEFCO, 2011).

Гофрированные материалы соответствуют стандартам, гарантирующим, что коробки, отправляемые по железной дороге или грузовиком, не выходят из строя во время транспортировки. Первые правила, установленные в Соединенных Штатах, были введены в 1906 году. Гофрированный картон должен защищать от разрыва, чтобы выдерживать нагрузки во время грубого обращения, выдерживать вес, помещенный на верхнюю часть коробки, и допускать максимальный вес содержимого, которое может быть безопасно размещено. в коробке. Эти размеры обычно печатаются на внешней стороне контейнера.

Древесина МДФ и древесина ХДФ: чем они отличаются?

Создавайте легкие и элегантные напольные покрытия из искусственной древесины.Jasper Engineered Hardwood — Elysian Collection in Mojave Fog SKU: 15271196Если вы подумываете о напольных покрытиях из ДВП, вы, вероятно, задаетесь вопросом, в чем разница между ДВП высокой плотности и ДВП средней плотности. Чтобы помочь вам принять обоснованное решение, у нас есть разбивка по HDF и MDF, которая лучше всего соответствует вашим потребностям.

Что такое напольные покрытия из ДВП высокой плотности?

Натуралистические цвета на открытом воздухе в вашем собственном доме. Включает водостойкую коллекцию Lamton 9 ″ Ultimate Width 12mm AC5 в теплом песке.Артикул: 15239883 В сравнении HDF и MDF есть три типа настила и подсветки из ДВП. HDF — это древесноволокнистая плита, а древесноволокнистая плита высокой плотности (HDF) для напольных покрытий является одним из видов изделий из древесины. Он изготовлен из древесного волокна, полученного из щепы и древесных отходов. ХДФ для полов аналогичен, но намного тверже и плотнее, чем ДСП или ДВП средней плотности (МДФ) для полов. Его плотность превышает 50 фунтов на кубический фут или 800 кг на кубический метр.Это делает его идеальным стабилизирующим материалом для ламинатных полов и паркетных полов.

ХДФ для полов аналогичен, но намного тверже и плотнее, чем ДСП или ДВП средней плотности (МДФ) для полов. Его плотность превышает 50 фунтов на кубический фут или 800 кг на кубический метр.Это делает его идеальным стабилизирующим материалом для ламинатных полов и паркетных полов.

Как и другие типы ДВП для полов, ХДФ для полов нельзя использовать снаружи, так как они впитывают воду. Закаленная форма ДВП может противостоять влаге и более прочна. Его получают путем добавления масла, которое превращается в полимер, когда плита формируется при высокой температуре и давлении. Этот закаленный ДВП используется в строительстве сайдинга.

Тисненые, покрытые воском, городские полы дополняют традиционный вид.Коллекция Lamton Laminate 12mm Summa из никеля Intrepid. Артикул: 15263483Что такое МДФ (древесноволокнистая плита средней плотности) для полов?

Древесноволокнистая плита средней плотности для пола или МДФ также является разработанным продуктом. Он изготовлен из древесных отходов, спрессованных вместе со смолой или клеем под действием тепла и давления. Он похож на ДСП, но более плотный. МДФ имеет плотность 600-800 кг / м³, что выше, чем у многих твердых пород дерева. Он также не деформируется и не набухает в помещениях с высокой влажностью, таких как ванные комнаты или туалеты.Еще раз, эти характеристики делают его идеальным материалом внутреннего слоя для ламината и инженерных полов.

МДФ также регулярно используется для изготовления мебели, краснодеревщиков, стеновых панелей, стеллажей, блоков хранения, декоративной лепнины и дверей. Из-за его изоляционных свойств в звуке и тепле акустические кожухи для громкоговорителей и сабвуферов часто изготавливаются из МДФ.

Заказать образцы бесплатно. Получите 5 бесплатных образцов. Кредитная карта не требуется. Образцы отправляются прямо к вашей двери.Создано с помощью Sketch.Order Samples For Free Получите 5 бесплатных образцов. Кредитная карта не требуется. Образцы отправляются прямо к вашей двери.

Образцы отправляются прямо к вашей двери.Сравнение мебели из ДВП и массивной древесины

Это дерево или нужно дерево? Несколько лет назад я купил антикварную стойку регистрации у одного из моих клиентов. Его обменяли на плитку, которую я сделал у него дома. Позже я убрал повреждение отделки, и с тех пор стол украшал угол моей спальни.Откидная панель покрыта шпоном ореха спереди и сзади, приклеенным к основной древесине красного дерева. Внутри стола есть несколько небольших ящиков, а под ним — пара полноразмерных ящиков, все из красного дерева.

Один мой знакомый с антиквариатом приятель датирует этот стол постройкой середины 1800-х годов. Приятно видеть, что мебель выдерживает более 150 лет службы. Сможет ли современная мебель просуществовать так долго? Все зависит от того, как он сделан и из чего сделан.

Что такое ДВП?

Древесноволокнистая плита, которая сегодня становится все более популярной в производстве мебели, не является деревом… не какой-либо натяжкой. Древесноволокнистая плита, известная как древесно-стружечная плита, древесноволокнистая плита средней плотности (МДФ) или твердый картон — в зависимости от ее плотности — представляет собой технический продукт, производимый путем склеивания смол и волокон твердой, мягкой древесины или других органических материалов, таких как конопля или сахарный тростник. . МДФ — это плотность, наиболее часто используемая для мебели.

Мебель из ДВП 101

Есть действительно красивые современные предметы мебели из МДФ. Некоторые из них лучше других и покрыты натуральным деревянным шпоном, но в подавляющем большинстве используется бумага для печати на дереве (в основном фотография текстуры древесины) и различные слои акрила.Наружные поверхности могут быть прочными и хорошо изнашиваться, но по истечении относительно короткого срока службы они обычно оказываются на свалке.

Недостаток мебели из МДФ

Пара самых больших претензий к мебели из МДФ — это ее непрочность и подверженность воздействию воды. Сердцевина из ДВП гладкая и плоская, когда она новая, но если вы слишком сильно потянете за один из угловых креплений или подвергнете его воздействию избыточной влаги, сердцевина может сломаться или разбухнуть. В случае повреждения водой и набухания прочность и целостность резко падают, и вы получаете кучу мягких опилок.Опилки и клей не подходят для переплетающихся волокон натурального пиломатериала.

Сердцевина из ДВП гладкая и плоская, когда она новая, но если вы слишком сильно потянете за один из угловых креплений или подвергнете его воздействию избыточной влаги, сердцевина может сломаться или разбухнуть. В случае повреждения водой и набухания прочность и целостность резко падают, и вы получаете кучу мягких опилок.Опилки и клей не подходят для переплетающихся волокон натурального пиломатериала.

ДВП «Ящики»

Поскольку древесноволокнистая плита представляет собой «листовой» продукт, почти все эти современные элементы представляют собой вариации базовой «коробки». Книжные шкафы и простые шкафы с плоскими боковинами и фасадами строить просто. У Ikea эти устройства доступны в компактной коробке, чтобы владелец мог забрать их домой и собрать. Эти изделия впечатляюще точны и собраны с точностью часового мастера.Их доставка в таких компактных упаковках — это значительная экономия средств, самое большое преимущество этих современных материалов перед традиционными.

Массив дерева для дальних перевозок

Уильям и Мэри, Королева Анна, Чиппендейл, Виктория… эти имена источают ощущение истинного мастерства изготовления мебели. Мяч и когтистая лапа прошлого по-прежнему остаются одним из моих любимых. В массивных лесах тех дней воздают должное огромным лесам, которые когда-то покрывали эту землю. Сегодня многие из этих лесов давно исчезли, но другие начинают возвращаться.А поскольку натуральное дерево является отличным экологически чистым ресурсом, почему бы не сделать отличную мебель?

Деревянная мебель сегодня

Сегодняшний рынок все еще может поддерживать творения из массивной древесины. Фактически, некоторые области отрасли расширились. Мебель от Dovetail из Холдена, Массачусетс, недавно увеличила штат сотрудников вдвое, добавив 8 новых сотрудников. Цифра может показаться маленькой по сравнению с ордами, работающими в Азии, но эти мебельщики — ремесленники. Джонас Гейгер, президент мебельного подразделения Dovetail, сказал следующее о недавнем расширении: «Люди более осторожны в том, как они тратят свои деньги, и они ищут мебель, которая выдержит испытание временем. Все больше ценят качество мебели ручной работы ».

Все больше ценят качество мебели ручной работы ».

Лично я занимаюсь изготовлением нестандартной мебели около 25 лет. Одно из моих самых больших удовольствий — работать с классической древесиной. Патина льняного масла на твердой вишне или аромат свежемолотого грецкого ореха безоговорочно превосходят едкий химический оттенок МДФ. Да, мебель из МДФ хорошо красится, и я использую ее время от времени (в соответствии с требованиями заказчика или в соответствии с некоторыми существующими работами), но моя любовь… и всегда будет… с натуральным деревом.

Для обработки дерева по индивидуальному заказу найдите квалифицированного и надежного плотника.

Обновлено 18 января 2018 г.

Как применять ДВП в мебельных изделиях

ДВП, также обычно называемое древесноволокнистой плитой высокой плотности (HDF) , является отличным материалом для изготовления широкого спектра изделий. Он чем-то похож на ДВП средней плотности (МДФ) и ДСП, но по своей конструкции делает его на более плотным и прочным, чем другие материалы. Он изготовлен из взорванных древесных волокон, которые сильно сжимаются под действием тепла и давления во влажном процессе, а , в отличие от цельной древесины, очень однородный, без зерен.

Tablex, экологически чистый древесноволокнистый картон от Betanzos HB, входит в число лучших древесноволокнистых плит высокой плотности , используемых в производстве мебельной продукции.

Почему ДВП отлично подходит для изготовления мебели?

Прежде чем быть принятым в другие области применения, такие как панели , напольные покрытия, украшения, строительство и упаковка, , среди прочего, ДВП долгое время использовался для разработки широкого спектра мебельной продукции.Его универсальность, физическая и механическая стойкость, а также хорошая реакция на влажность. делают его отличным материалом для различных типов мебельной продукции, включая интерьер дивана , днища ящиков, конструкции основания кроватей, спинки мебели, комоды, офисные столы и многое другое .

имеют одинаковую толщину, плотность и внешний вид. Во время строительства могут быть добавлены некоторые материалы для улучшения определенных свойств древесноволокнистого картона, таких как устойчивость к влаге и истиранию , , а также для повышения его прочности и долговечности.Кроме того, древесноволокнистые плиты HDF можно легко резать, фрезеровать, формировать и сверлить с помощью стандартных рабочих инструментов, что позволяет плотникам легко использовать их в производстве мебели .

Плита HDF может быть надежно приклеена или закреплена гвоздями, шурупами или скобами. — еще одна причина, по которой с ней легко работать во многих сферах применения в мебельном строительстве. ДВП высокой плотности также можно ламинировать с помощью различных покрытий, таких как бумажные покрытия, ламинированная бумага, керамика, Formica, шпон и винил , чтобы придать им особый желаемый вид мебели.Например, древесный шпон можно приклеить к плите HDF, чтобы придать ей вид твердой древесины.

Основные преимущества ДВП по сравнению с мебельной продукцией:

- Устойчивость к погодным условиям — Древесноволокнистая плита высокой плотности отлично переносит или сопротивляется влаге, истиранию, температуре, пятнам и выцветанию.

- Простота работы — плиты HDF упрощают работу как плотникам, так и домашним мастерам. Доски можно легко разрезать, формировать, фрезеровать и просверливать с помощью стандартных рабочих инструментов.Их также можно легко закрепить шурупами, скобами или гвоздями.

- Отделки по индивидуальному заказу — ДВП можно ламинировать с различными покрытиями для достижения определенной желаемой отделки мебели, например, из массива дерева.

- Прочность и долговечность — ДВП из-за своей высокой плотности обеспечивает большую прочность мебельной продукции и, следовательно, гарантирует им более длительный срок службы по сравнению с другими материалами, такими как древесно-стружечные плиты, которые могут легко расколоться или потрескаться.

Руководство по физическому применению древесноволокнистых плит в мебельных изделиях

При использовании плит HDF в производстве мебели существует ключевых рекомендаций , которых человек должен придерживаться для достижения успешных результатов.Сюда входят:

Что делать при раскрое ДВП?

Для резки древесноволокнистых плит высокой плотности рекомендуется использовать торцовочную пилу , поскольку она больше подходит для выполнения прямых пропилов. Циркуль или копировальная пила могут использоваться при резке криволинейных, неровных или по внутренним краям. Электропила может применяться, когда требуется скорость и обширная резка.

Для создания рисунков и узоров на доске, чтобы придать мебели уникальную отделку или внешний вид, рекомендуется использовать инструмент для надрезания.Помните, что дизайн из перфорированного ДВП или перфорированный картон Tablex легко доступен, поэтому нет необходимости делать ненужные перфорации в вашем дизайне. Круглые отверстия могут быть созданы с помощью спирального сверла или скобы и сверла, а неровные края могут быть сглажены мелкозернистой наждачной бумагой. Hardboard также отлично подходит для лазерной / плазменной резки с числовым программным управлением.

Кондиционирование панелей ДВП

Перед нанесением древесноволокнистые панели должны быть хорошо кондиционированы в течение не менее 48 часов перед нанесением , поставив их по отдельности на длинный край.Это позволяет им, как и в случае с любыми деревянными панелями, уравновеситься с существующими условиями в помещении перед нанесением.

Обрамление и крепление плит ХДФ при строительстве

Плиты HDFследует прикреплять только к прямым элементам каркаса, которые имеют адекватные свойства удерживания гвоздей. Твердая подкладка необходима для досок толщиной менее 3/16 дюйма.

Гвоздями и шурупами ДВП

При забивании гвоздями в первую очередь следует закрепить центр доски, а остальную часть доски следует закрепить, двигаясь от центра к краям. Прибивание гвоздями должно выполняться перпендикулярно к поверхности и на расстоянии 8 дюймов друг от друга на промежуточных опорах, но 4 дюйма по краям. Рекомендуются гвозди с кольцевым стержнем, и они должны быть достаточно длинными, чтобы проникать в основание гвоздя не менее чем на дюйма.

Прибивание гвоздями должно выполняться перпендикулярно к поверхности и на расстоянии 8 дюймов друг от друга на промежуточных опорах, но 4 дюйма по краям. Рекомендуются гвозди с кольцевым стержнем, и они должны быть достаточно длинными, чтобы проникать в основание гвоздя не менее чем на дюйма.

Головки гвоздей можно скрыть, погрузив их под поверхность доски и заполнив отверстия для гвоздей подходящим материалом перед грунтованием. Не рекомендуется забивать доски толщиной менее 3/16 дюйма.

При прикручивании досок необходимо предварительное просверливание.

- Использование клея — Клеи можно использовать, когда требуется скорость в конструкции мебели или когда плиты HDF имеют толщину менее 3/16 дюйма. Однако при использовании клеевого средства многие экологические характеристики борта теряются.

- Отделка — Поверхность мебельного изделия должна быть чистой и сухой при подготовке к отделке. Первый слой следует наносить очень аккуратно, и он должен быть совместим с последующими верхними покрытиями.Здесь важны инструкции производителя.

ДВП высокой плотности — один из лучших материалов для изготовления мебели. Их преимущества огромны, и поставщики плит высокой плотности или поставщики древесноволокнистых плит высокой плотности могут обозначить для вас еще больше преимуществ плит HDF для вашего конкретного применения.

Если вы профессиональный покупатель (торговец древесиной, импортер или дистрибьютор) , заинтересованный в получении дополнительной информации о ДВП и возможностях, обратитесь в нашу международную группу продаж . Betanzos HB — производитель из Испании. Мы производим продукцию в соответствии с высокими стандартами ЕС в отношении качества и юридической безопасности , а также , который также защищен стабильным обменным курсом евро.

7 Альтернатив фанеры — Home Stratosphere

Узнайте, какие еще варианты у вас есть, когда вы ищете альтернативу фанере для домашнего интерьера или изготовления мебели. Другие типы поверхностных материалов могут быть такими же хорошими или даже лучше, чем фанера.

Фанера — это искусственная древесина, полученная путем склеивания тонких слоев шпона. Он экономичен, долговечен и может использоваться по-разному, в том числе для настила полов, облицовки панелями и изготовления мебели.

В то время как фанера была лучшим выбором среди домовладельцев для оформления домашнего интерьера, появилось множество альтернатив, предлагающих более дешевую цену, лучший внешний вид и т. Д. Ознакомьтесь с ними ниже.

Связанные: 18 различных видов пиломатериалов

1.МДФЭто очень экономичный выбор, поэтому он вполне укладывается в бюджет многих покупателей. Если вам нужен МДФ для проекта или вы покупаете мебель из МДФ, это будет намного дешевле. Вы можете легко покрасить МДФ в разные цвета, не беспокоясь о том, насколько хорошо они будут восприниматься. Это означает, что вы можете обновить свое изделие по мере того, как измените его внешний вид.

МДФне сжимается и не расширяется при изменении влажности и температуры, а значит, он очень надежен и долговечен.Поскольку в нем используется переработанная древесина, МДФ является отличным экологически чистым вариантом. Термиты не смогут есть МДФ. При создании этого продукта используются химические вещества, которые делают его ядовитым для этих вредителей.

К МДФ без особых трудностей можно прикрепить шпон, который придаст вид настоящего дерева. Формировать МДФ очень просто, что позволит вам завершить очень сложные конструкции при работе с этим материалом. В МДФ нет узлов, а это значит, что вам не придется беспокоиться о поверхностных дефектах или о том, насколько сложно будет соединить компоненты этого продукта друг с другом.

2. ДСПЭто один из самых экономичных вариантов, доступных на рынке, и, как правило, он даже дешевле, чем МДФ. Если вы собираетесь работать самостоятельно, вам понравится, насколько легкий этот продукт, поскольку с ним вам намного легче справиться самостоятельно.

ДСП достаточно легкие, чтобы их можно было использовать в строительстве, чтобы крупномасштабные проекты не становились слишком тяжелыми. Поскольку ДСП такая плоская, гладкая и гладкая, это отличный вариант для пола.Вы можете легко приклеить к поверхности твердую древесину, плитку или линолеум. Купить ДСП разной толщины несложно, а это значит, что вы можете быстро выбрать подходящий вариант для своего проекта.

На рынке представлены древесно-стружечные плиты различной плотности, что позволяет вам выбирать плиты с крупными частицами для строительства проектов, которые будут покрыты штукатуркой, или более мелкие частицы, которые будут иметь более мелкие детали. Изготовленная из обрезков других пиломатериалов, древесно-стружечная плита похожа на МДФ в том, что она очень экологична и не производит отходов.Формальдегид не используется в производстве ДСП.

3. Массив дереваЭто невероятно прочный и прочный материал для работы, который гарантирует, что ваш конечный продукт, скорее всего, прослужит очень долго, без повреждений и необходимости серьезного ремонта. Вы можете выбирать из множества пород дерева, чтобы ваша конечная деталь выглядела именно так, как вы хотите. При покупке массивной древесины следует учитывать и цвет древесины, и ее фактуру.Многие думают, что массив дерева — один из самых красивых материалов, который можно использовать в любом строительстве.

Мебель и конструкции из цельного дерева имеют тенденцию сохранять свою ценность намного лучше, чем другие предметы, сделанные из искусственных материалов. Существует множество различных пород дерева на выбор. Если вы не можете позволить себе тот тип, который вы рассматриваете, то легко найти другой вариант, который может быть в вашем ценовом диапазоне.

4. Армированные плиты пенополиуретанаИсточник: Alibaba

Этот жесткий пенопласт обеспечивает очень высокие изоляционные свойства данного продукта, что делает его идеальным для использования в строительстве вместо фанеры.Это очень легкий материал, с которым одному человеку легко работать и управлять им самостоятельно, без каких-либо проблем. Доски из армированного пенополиуретана невероятно прочны. Это связано с армированием стекловолокном, которое проходит через доски и делает их более прочными, чем другие варианты.

В отличие от других строительных материалов, эти плиты являются водонепроницаемыми, поэтому вам никогда не придется беспокоиться о том, что они деформируются или деформируются, когда они были установлены или использовались в строительстве. Они идеально подходят как для полуструктурных, так и для структурных применений.Поскольку они не подвержены воздействию воды, они не подвергаются риску гниения. Армированные пенополиуретановые плиты весят намного меньше фанеры и доступны в различных вариантах плотности.

5. OSBЭтот продукт может быть в чем-то похож на фанеру, но он намного дешевле. Из-за способа изготовления OSB она, как правило, гораздо более однородна по конструкции, что дает ей явное преимущество перед другими вариантами. OSB может использоваться во многих областях и обычно используется для кровли, стен и полов.

Поскольку OSB изготавливается в виде очень больших матов, а затем сокращается до нужного размера, качество OSB, как правило, очень стабильно. Вы можете купить OSB различных размеров, толщины, прочности и жесткости панелей. Это позволяет выбрать идеальный продукт для ваших нужд, не жертвуя качеством.

OSBявляется водостойким, что делает его идеальным для использования во влажных помещениях или в местах с повышенным уровнем влажности, поскольку он менее склонен к короблению или гниению, чем другие продукты.Поскольку вы можете купить OSB в таких больших листах, вы можете добраться от пола до потолка с помощью всего одного листа, устраняя любые горизонтальные швы, которые могут ослабить ваш проект.

Поскольку OSB стоит очень недорого, это отличный вариант, если вы хотите создать экспериментальный проект, но не хотите перерасходовать. Этот материал гораздо более прочный и прочный, чем фанера.

6. EKOplyНажмите, чтобы узнать цену

EKOply считается экологически чистой альтернативой древесине и пластиковым листовым материалам.Разработанный, чтобы быть более прочным и долговечным, чем традиционные листы фанеры, EKOply изготовлен из 100% переработанных материалов, что помогает уменьшить его воздействие на окружающую среду, будучи на 100% устойчивым к естественной гнили и коррозии — в отличие от традиционных деревянных листов.

Его внешний вид устойчив к граффити и химическим веществам, что делает его идеальным для использования в коммерческих помещениях, таких как молодежные центры, спортивные залы и муниципальные предприятия. С минимальными затратами на техническое обслуживание или без них EKOply является последней версией своего предшественника экопласта.

7. HDFДревесноволокнистая плита, также называемая древесноволокнистой плитой высокой плотности (HDF), представляет собой древесноволокнистую плиту, которая является конструкционным деревянным продуктом. Он похож на древесно-стружечную плиту и древесноволокнистую плиту средней плотности, но более плотен, намного прочнее и тверже, поскольку сделан из взорванных древесных волокон, которые были сильно сжаты.

ДВПуже давно используется в производстве мебели, но он также популярен в строительной отрасли и в качестве временной защиты пола.В последние годы твердый картон стал менее популярным из-за новых экологических целей в строительной отрасли [6] по обеспечению более устойчивых материалов для временной защиты.

ДВП означает как сухой процесс, так и мокрый процесс

На рынке древесноволокнистых плит преобладает продукция типа МДФ. Такие продукты обычно производятся с помощью «сухого процесса», что означает, что волокна сушат перед формированием матраса, который впоследствии подвергается горячему прессованию. Однако МДФ является относительным новичком на рынке по сравнению с другими древесноволокнистыми плитами, поскольку самые первые изделия из древесноволокнистых плит были произведены с использованием «мокрого процесса», который аналогичен производству бумаги, более века назад.

Следовательно, я подумал, что было бы интересно взглянуть на древесноволокнистые плиты мокрого способа производства, поскольку они являются важной частью наследия сектора древесных плит.

Первым этапом производства является дробление древесины на волокна. Большинство продуктов сегодня производится с использованием термомеханического процесса рафинирования дисков.

В США некоторые фабрики используют мазонитовый пистолет для взрыва паром горячей древесной щепы на грубые волокна, которые затем измельчаются с помощью дисковых рафинеров.Это объясняет, почему оргалит в США часто называют масонитом. Оба процесса дефибрации создают волокна с поверхностями, богатыми лигнином. Это важно, поскольку лигнин играет важную роль в связывании волокон вместе в готовом продукте.

К волокнам добавляется много воды для получения разбавленных смесей. Также добавляются другие добавки, такие как клеи, водоотталкивающие агенты и различные формообразователи. Затем смесь сливают на проволочные сита, образуя сети. Сам по себе дренаж не снижает содержание влаги в достаточной степени, поэтому полотна затем прижимаются между роликами, чтобы выжать больше воды.

Если завод производит древесноволокнистую плиту низкой плотности (<400 кг / м3), часто известную как мягкая плита или изоляционная плита, то следующим шагом будет сушить полотна в печах.

Рынок мягких плит в последние годы переживает некоторое оживление благодаря моде на плавающие полы, для которых требуется подкладка; и к возобновлению интереса к изоляционным материалам из возобновляемых источников.

Если, с другой стороны, фабрика производит изделия из древесноволокнистых плит высокой плотности (> 880 кг / м3), тогда полотна прессуются под высоким давлением и температурой.Полотна имеют высокое содержание влаги — 65% и более, поэтому при горячем прессовании образуется много пара. Чтобы облегчить выход жидкой воды и пара, полотна помещаются на сетку перед прессованием. Это объясняет, почему одно лицо гладкое, а другое создает впечатление сетки. Такие панели часто обозначают S1S, что означает гладкую с одной стороны. Возможны панели S2S, т.е. гладкие с двух сторон, но перед горячим прессованием полотно необходимо высушить.

Цикл прессования панели S1S разработан для максимального удаления воды в ее жидкой форме, поскольку для сушки панели требуется гораздо больше энергии.Таким образом, типичный цикл прессования состоит из трех этапов: начального и быстрого высокого давления для выдавливания воды в виде жидкости; стадия сушки при низком давлении; и, наконец, фаза уплотнения от среднего до высокого давления, которая определяет толщину панели.

Затем панели подвергаются термообработке, помещая их в печь на два-четыре часа при температуре около 165 ° C для улучшения их водостойкости. Ненасыщенное масло можно наносить на панели перед термообработкой, чтобы сделать панели из закаленных материалов, которые еще более устойчивы к влаге.

После такого длительного цикла прессования и последующей термообработки панели очень сухие, и перед отправкой заказчику их необходимо повторно увлажнить. Повторное увлажнение достигается пропусканием панелей через камеру с высокой влажностью. Панели обычно ставят на край, чтобы обнажить обе стороны и максимизировать поглощение.

Заключительные этапы производства — обрезка и упаковка.

С появлением МДФ считалось, что производство ДВП исчезнет, но ДВП выживают благодаря своему превосходному качеству поверхности — по крайней мере, на одной стороне — и их низким характеристикам эмиссии формальдегида.