Двп что это такое оргалит: Оргалит или двп — разбираемся что лучше и что выбрать

размеры листов, белые и другие оргалитовые панели, стандартная толщина. Чем резать перфорированный оргалит?

Оргалит является разновидностью древесно-волокнистой плиты, отличаясь от обычного материала ДВП более высокой степенью плотности сильно спрессованных мелкодисперсных волокон. Несмотря на свою пористую структуру, оргалит – это твердый и прочный материал, который применяется для строительных и отделочных работ, а также используется при производстве мебельной продукции.

Особенности

Оргалит не считается самостоятельной номенклатурной единицей и отдельно не регламентируется государственными стандартами. Этот листовой продукт деревообработки является разновидностью ДВП, технология изготовления которой и стандарты качества попадают под нормативы ГОСТ 4598-86.

Внешне оргалит выглядит как материал, у которого одна сторона гладкая, а другая – шероховатая.

Состав

В основе материала лежат продукты отхода деревообработки – измельченные до минимальной фракции волокна древесины. Эти компоненты смешиваются с клеевым полимерным составом и спрессовываются под высоким давлением. В составе клеевой массы содержится формальдегид, который при испарении вреден для здоровья человека. Ламинированное покрытие, которое наносят на некоторые марки оргалита, существенно снижает вред от формальдегида, препятствуя его испарению и улучшая свойства этого материала.

Состав древесно-волокнистого материала включает в себя ряд ингредиентов.- Фенолформальдегидные смолы и полимерные вяжущие вещества. Они склеивают между собой древесные волокна, а также придают материалу высокую плотность и прочность.

- Пектол (продукт переработки таллового масляного компонента), а также другие полимерные составы, повышающие устойчивость материала к механическим воздействиям.

- Антисептические составы, которые влияют на устойчивость древесных волокон к воздействию грибка, плесени и препятствуют процессам гниения. Эти добавки также повышают устойчивость материала к влаге.

- Антипирены – вещества, которые придают материалу определенную огнеустойчивость.

- Гидрофобные добавки в виде парафинов, смолы канифольной и других. Компоненты обеспечивают материалу водоотталкивающую способность.

Согласно технической документации оргалит содержит в своем составе не более 1,3% вяжущего клеевого состава относительно общей массы материала. Кроме того, в составе полимеров допускается применение только малотоксичных компонентов.

Технические характеристики

Согласно нормативам ГОСТа материалы, относящиеся к оргалиту, подразделяются на 3 основных вида.

- Мягкий оргалит, маркируется буквой «М». Вес этого материала небольшой, ввиду его малой плотности, которая составляет 100-500 кг/м². Если внимательно рассмотреть поверхность листа, можно заметить его пористость, как у пробкового дерева. Такой оргалит используется для отделочных работ внутри помещений. С его помощью обустраивают перегородки, выравнивают пол, потолки или стены.

- Твердый оргалит, маркируется буквой «Т». Благодаря своей высокой плотности, которая составляет от 500 до 800 кг/м², материал позиционируется как влагостойкий и может быть использован не только для отделки, но и для нужд строительства. Внешне такой материал похож на твердый лист технического картона. Особенно хорошо выражена влагостойкость у разновидностей этого материала, имеющих пленочную ламинацию поверхности. Плотные листы применяются для изготовления тарных ящиков, а также в мебельном производстве.

- Сверхтвердый оргалит, маркируется буквами «СТ». Его плотность составляет от 800 до 1100 кг/м². Структура у такого материала обладает усиленной монолитной прочностью, поэтому оргалит используется в строительной сфере, при производстве мебельных изделий, для изготовления внутренних межкомнатных дверей и для других нужд.

Для улучшения внешнего вида древесно-волокнистой плиты при ее производстве применяются ламинирование пленкой, а также покрытие поверхности краской или лаком.

Наиболее востребованным вариантом является оргалит без добавления каких-либо отделочных компонентов. Этот лист натурального бежевого цвета часто используют для выполнения задних стенок у ящиков или шкафов, изготавливают с его применением транспортировочные ящики и другую тарную продукцию, а также применяют в строительно-отделочных работах.

Устойчивость к влажности у различных видов древесно-волокнистых плит различается в зависимости от их плотности. Например, полутвердый материал, маркируемый буквами «НТ», может находиться в воде более суток и при этом разбухает только на 40%, а сверхтвердый вид «СТ» в тех же условиях разбухнет всего лишь на 15%.

Производство

Оргалитовые древесно-волокнистые листы изготавливаются способом прессования под действием высоких температурных режимов. Измельченные компоненты древесных волокон соединяют с горячим полимерным клеевым составом. После тщательного смешивания состав подвергают действия дефибратора, который расщепляет компоненты материала взрывным способом. После этого этапа из полученного состава в специальных формах отливаются готовые листы, которые помещают под горячий пресс с высоким давлением. Следующим этапом производства является сушка листов в специальной сушильной камере.

Технология производства оргалита в чем-то схожа с методикой изготовления МДФ. Отличие состоит в том, что предварительное распаривание волокон способствует их лучшему расщеплению, что, в свою очередь, дает возможность производить даже очень тонкие листы.

Сферы применения

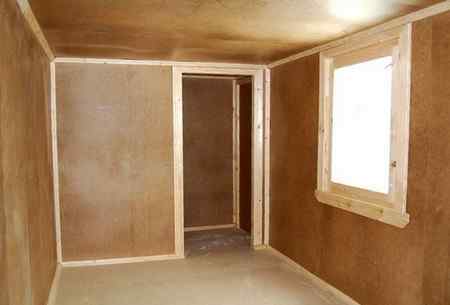

Оргалит имеет широкое применение в разных сферах хозяйственных отраслей. Этот материал может быть использован как легкая перегородка внутри комнаты, листами оргалита выравнивают потолок, он может быть использован для стен кухни, подготовив их под плитку. Плотность материала дает возможность применять его и в художественных целях. Например, картина, написанная масляными красками, может иметь оргалитовую основу.

При выполнении ремонтных работ древесно-волокнистые листы могут быть применены для чернового выравнивания пола перед настилом ламината или укладкой паркетной доски.

Оргалитовый лист может быть применен в качестве утеплителя при обшивке стен загородного дома. Кроме того, он известен и как мебельный элемент, без которого сложно себе представить современный шкаф или даже его отдельный ящик.

В сфере грузоперевозок оргалит является незаменимым материалом, из которого делают обрешетку при упаковке грузов, изготавливают транспортировочные короба и тарные ящики. Доступность материала, а также его низкая стоимость и легкость нарезки объясняют широкую сферу использования оргалита.

Разновидности и маркировка

Как уже говорилось, оргалит считается разновидностью древесно-волокнистой плиты, поэтому подлежит стандартизации по ГОСТ 4598-86. Мы уже немного затрагивали тему маркировки. Остановимся на ней более подробно. В зависимости от прочности и вариантов исполнения оргалит маркируется следующим образом:- твердый, с лицевой поверхностью необработанного типа – марка «Т»;

- твердый, с обработкой лицевой поверхности тонкодисперсной массой из древесины – марка «ТС»;

- твердый, с покрытием лицевой стороны краской – марка «Т-П»;

- твердый, выполненный из древесных компонентов тонкой дисперсии, имеет окрашенную лицевую сторону – марка «Т-СП»;

- твердый, устойчивый к влаге, с необработанной поверхностью – марка «Т-В»;

- твердый, выполненный из древесных компонентов тонкой дисперсии, устойчивый к влаге, с окрашенной лицевой поверхностью – марка «Т-СВ»;

- лист низкой твердости – марка «НТ»;

- лист сверхтвердости и высокой прочности, лицевая сторона не обработана – марка «СТ»;

- лист сверхтвердости, выполненный из древесных компонентов тонкой дисперсии, облагороженный с лицевой стороны – марка «СТС».

Оргалит, которой соответствует маркам ТС, ТСП, ТП и Т, в свою очередь, делят по качеству обработки лицевой поверхности на 2 сорта – I и II. Облагороженный оргалит может быть двухсторонний. Некоторые марки имеют ламинированное покрытие или декоративный вид в виде перфорации.

Перфорированный материал применяют в мебельном производстве или в качестве отделочного материала для помещений – например, это может быть экран для радиатора отопления.

Размеры листов

Оргалитовые панели имеют стандартный размер, но он бывает различным в зависимости от того, какая толщина у листа. Наиболее распространенными показателями являются габариты от 1,2 до 6 м в длину и от 1 до 1,8 м в ширину. Крупногабаритные панели чаще всего используются в строительных или промышленных целях. Для бытовых нужд применяют оргалит, длина которого составляет 2140 или 2750 мм, а ширина равна 1220 мм.

При изготовлении древесно-волокнистой плиты стандартами ГОСТа допускаются незначительные отклонения в ее габаритах.

- Для мягких типов материала расхождение по длине и ширине допустимо в пределах 5 мм как в большую, так и в меньшую сторону. Что касается толщины, то ее погрешность может быть не больше 1 мм.

- Для твердых типов материала расхождение по длине и ширине допустимо в пределах не более 3 мм как в большую, так и в меньшую сторону. По толщине погрешность также допускается в пределах 3 мм.

По нормативам ГОСТа максимальная длина оргалита бывает 6100 мм, а его ширина не может превышать 2140 мм. По толщине этот материал всегда тонкий – максимальный его размер составляет 6 мм.

Дизайн

Облагороженные листы древесно-волокнистого материала имеют декоративное покрытие на лицевой поверхности. Листы оргалита могут быть пропитаны красителем в производственных условиях на этапе подготовки массы к прессованию. Такая методика позволяет добиться стойкости красителя и качественное его распределение по всему материалу. Наиболее универсальным и востребованным считается белый оргалит, вторым по популярности считается черный цвет.

Для декорирования листов древесно-волокнистого материала используют пленку. Ее цветовое исполнение бывает различным – может быть прозрачный или цветной вариант. Пленка с рисунком может имитировать фактуру дерева, камня либо керамики.

Облагораживание оргалита выполняется путем покрытия его лицевой стороны лаком – такой метод позволяет создать глянцевую поверхность или матовую в зависимости от типа нанесенного лакового состава.

Стоимость декорированного оргалита за 1 лист будет значительно выше, чем цена обычного листа без специальной обработки. Но такие затраты окупают себя, так как облагороженный материал приобретает ряд ценных преимуществ:

- декоративное покрытие защищает лист оргалита от царапин, сколов и воздействия влаги;

- ламинированный материал можно часто подвергать гигиенической обработке, при этом он легко очищается и не впитывает посторонние запахи;

- защитная обработка продлевает срок службы древесно-волокнистого материала до 20 лет;

- разнообразие цвета и фактуры позволяет значительно расширить спектр применения материала и повышает его эстетические качества.

Основными качествами, за которые ценится древесно-волокнистый продукт, являются его долговечность эксплуатации, стойкость к механическим воздействиям, влагоустойчивость и практичность в применении. Все эти свойства совмещаются в одном материале, который имеет при этом довольно низкую стоимость.

Как подобрать?

Оргалит предлагают практически любые профильные торговые точки, поэтому приобрести этот товар не составит проблем. Но при выборе листов этого материала необходимо принять во внимание некоторые важные нюансы.

- Рабочие габариты листа составляют 2140 на 1220 мм и имеют толщину 2,5 либо 3,2 мм. Нестандартные размеры могут иметь высокую торговую наценку.

- Материал II сорта может иметь габариты 1700 на 2745 мм, при этом его цена будет такой же или немного ниже, чем у листа со стандартными размерами I сорта.

При выборе в процессе покупки материал рекомендуется внимательно осмотреть. Качественный товар I сорта не должен иметь сколов, царапин, заломов или трещин. Обратите внимание и на наличие ямок или изгибов на листе.

Если волнистость слишком явно выражена, от покупки лучше отказаться.

Советы по эксплуатации

Материал оргалит используют только для внутренних работ и сухих помещений, для наружного применения это изделие непригодно. Выбирая материал, необходимо определить, какая твердость вам необходима. Даже самый сверхтвердый лист можно резать в домашних условиях под нужный для применения размер. Чтобы пилить древесно-волокнистый лист, потребуется обычный электролобзик или циркулярная столярная пила. Разрез материала этими инструментами получается ровным, без зазубрин и рваного края.

При необходимости сухой лист оргалита можно покрасить краской или лаком. Сегодня этот материал стал повсеместно применяться для ремонтных или отделочных работ, производимых в домах и квартирах. Потолки, стены или пол из оргалита стали привычным элементом в частных домах, в хозяйственных постройках или складских помещениях. Для выполнения облицовки оргалитом на декорируемую поверхность предварительно устанавливают каркас из реек, только потом к нему закрепляют листы материала. Закрепить материал помогут обычные гвозди или саморезы. В отличие от ДВП оргалит является более легковесным материалом, поэтому его проще использовать в работе.

В некоторых случаях закрепить листы оргалита можно при помощи клея – например, так поступают при отделке стен. Предварительно поверхность стены зачищают от штукатурки, шпатлевки или старых обоев, только потом наносят клеящий состав на стену и на сам материал.

Для настила оргалита на пол можно придерживаться следующей технологии:

- при помощи малярной кисти поверхность листа смочить водой;

- листы ровно уложить штабелем друг на друга, затем дать им просохнуть при комнатной температуре 2-3 дня;

- когда листы материала станут идеально ровными, начинают их укладку от дальнего угла комнаты;

- чтобы правильно подогнать длину последнего листа, его укладывают на предыдущий лист и подрезают при помощи острого ножа, а затем отламывают;

- листы к обрешетке прибивают гвоздями;

- при стыке листа с дверным наличником рекомендуется подрезать не лист, а именно сам дверной наличник.

Оргалит позволяет довольно быстро и без больших денежных затрат выполнить необходимый объем работ. Этот древесно-волокнистый материал надежен в применении и обладает эстетичным внешним видом.

О том, что такое оргалит и как его грунтовать, смотрите в следующем видео.

что это такое? Расшифровка аббревиатуры материала, белые мягкие облагороженные и другие плиты. Как выглядит цветная ДВП? Плотность

Древесина в последние годы редко используется в деревообработке. Это дорогой материал, поэтому при проведении строительных и ремонтно-отделочных работ всё чаще в ход идут побочные продукты переработки древесины. Одним из наиболее распространённых стала ДВП.

Что это такое?

Расшифровка аббревиатуры ДВП — древесно-волокнистая плита. Это листовой стройматериал с демократичной стоимостью. Может иметь разные параметры плотности: бывает твёрдой, мягкой и полутвёрдой. Толщина в коридоре от 2 до 13 мм, у отдельных моделей — до 40 мм. Сырьём для производства ДВП становятся отходы деревообработки и лесораспила. Путём размола и пропаривания грубый материал перерабатывается до состояния волокон нужной структуры. В качестве основных связующих компонентов к ним добавляют полимерные смолы. Для увеличения параметров влагоустойчивости в древесно-волокнистую субстанцию вводят специальные добавки.

Выпуск ДВП считается одним из наиболее экономически выгодных методов использования отходов деревообработки. Этот материал получил широкое распространение — его активно применяют в строительстве и облицовке внутренних помещений, обустройстве тепло- и шумоизоляции стен, создании мебели.

Плюсы ДВП очевидны:

- высокая теплоизоляция;

- хорошее звукопоглощение;

- простота обработки;

- длительный эксплуатационный период;

- малые параметры веса и толщины при высоком уровне жёсткости;

- доступная цена;

- широкий размерный диапазон плит.

ДВП имеет износостойкое покрытие. Оно легко поддаётся уходу, его можно очищать любыми моющими средствами, в том числе агрессивными. Несмотря на внушительный перечень преимуществ будет неверным сказать, что ДВП – универсальный материал, у него имеются и свои минусы:

- низкая стойкость к поперечной нагрузке на изгибе;

- при покупке несертифицированного товара велик риск присутствия токсичных соединений в клеевой составляющей.

Особенности изготовления плит не позволяют выполнить их с одинаковой стойкостью на изгиб в разных направлениях. При поперечном сгибе не исключён излом плиты. Поэтому при изготовлении сложных конструкций, где необходимо выгибать радиус, действовать следует с большой аккуратностью. При обшивке вертикальных поверхностей с ДВП, материал надо прижимать к основанию максимально плотно, исключая образование зазоров — присутствие воздушных подушек часто приводит к заломам. Также следует иметь в виду, что древесно-волокнистые листы довольно тонкие, поэтому при сильном механическом воздействии могут разрушаться.

Производство

Сырьём для производства ДВП становятся любые отходы деревообработки:

- опилки;

- щепа;

- задревесневшие фрагменты стеблей прядильных культур.

Сырьё тщательно моется и очищается от любых посторонних примесей, потом подсушивается и поступает в дефибраторы и рафинаторы, где происходит его дробление. Величина помола бывает самой разной. Дальше материал прессуется, обычно используется мокрая либо сухая технология. Мокрый метод считается экологичным, поскольку расходуется меньше связующих компонентов. Иногда производство обходится вовсе без введения полимерных добавок. Однако, это трудоёмкий и энергоемкий процесс, поэтому на выходе материал получается более дорогим. На просушивание одного листа уходит порядка 15-20 минут – это существенно ограничивает производительность оборудования, соответственно, также влияет на себестоимость материала.

При мокрой прессовке в измельчённый древесно-волокнистый материал вводятся все основные добавки, а также вода. Сырьё перемещают в дозатор, а оттуда ровным слоем выкладывает состав на сетчатую ленту.

Отдельные сорта ДВП во влажном прессовании изготавливаются без композитных добавок. Под действием давления в сочетании с интенсивным термовоздействием из древесных волокон выделяется вещество лигнин, оно и выступает как натуральное связующее. Особенно много его содержится в хвойных сортах древесины. При сухом прессовании в сырьевую массу вводят композитные смолы, они связывают волокна древесины между собой. В этой технике можно изготовить ДВП максимальной толщины до 40 мм. На обработку сухой массы и её уплотнение требуется гораздо меньше времени, чем при мокрой технике — всего 3-6 минут в зависимости от параметра толщины плиты. В сухую заготовку не подливают воду – это предотвращает вымывание добавок. Комплекс этих факторов приводит к уменьшению себестоимости готового материала.

Для обеспечения максимального сцепления древесных волокон между собой сформированные плиты перемещаются в специальную камеру, где под воздействием повышенной температуры идёт дозревание материала. В ней листы лежат несколько часов до тех пор, пока волокнистый материал не станет крепким, прочным и однородным. Из камеры плиты выходят с минимальной влажностью и тут же принимаются интенсивно впитывать воду из воздуха — как следствие, края листов начинают загибаться. Чтобы не допустить деформации, материал тут же перемещают в другую установку, где его медленно доводят до оптимальной влажности. Лишь после этого материал поступает на установки для прокрашивания либо отправляется на полки магазинов.

Впервые техника создания ДВП была разработана ещё 200 лет назад. Изначально плиты получали без использования связующих компонентов. В 30-х гг. прошлого века была разработана мокрая техника, она позволила многократно повысить устойчивость и прочность готового материала. Современная технология производства листов остаётся неизменной уже в течение полувека.

Сравнение с МДФ

За долгую историю выпуска ДВП производство было поставлено на поток, технология постоянно совершенствовалась. В отдельную линию было выделено изготовление МДФ. Невзирая на то, что и ДСП, и МДФ изготавливаются из отходов лесопереработки, тем не менее эти два материала отличаются. Разница, в первую очередь, касается исходного сырья. Так, для создания ДВП в ход идут отходы деревообработки; для изготовления МДФ используются целые деревья, предназначенные на вырубку, либо цельные куски древесины. ДВП изготавливают горячим прессованием стружек и опилок. В производстве МДФ прессуется измельчённая дисперсионная стружка.

На выходе МДФ получается влагостойким, такие материалы можно использовать в помещениях с высоким уровнем влажности. ДВП под действием влаги довольно быстро разрушается.

Вреден ли материал для здоровья?

Каждый человек при выполнении ремонта в своём доме и покупке мебели старается приобрести только самые экологически безопасные материалы, чтобы оградить себя и своих родных от опасных для здоровья воздействий. Качественная ДВП имеет высокий класс безопасности. В качестве сырья используются только натуральные материалы — щепа или целлюлозные отходы. И те и другие являются абсолютно безвредными. В качестве связующих компонентов в древесно-волокнистую массу вводят:

- парафин;

- эмульсии синтетических смол;

- канифоль;

- битум;

- глинозём;

- пектол;

- гипс.

Все эти добавки не выделяют абсолютно никаких токсичных испарений. Формальдегиды, которых так боятся потребители, уже давно запрещены для применения, и этот запрет подтверждён в соответствующем нормативном акте ГОСТ 4598-86. Вредные для жизни и здоровья вещества могут присутствовать только в «левой» продукции, выполненной с нарушением установленных нормативов.

А вот при горении отдельных компонентов могут выделяться нежелательные для человеческого организма компоненты и причинять вред здоровью. Так, если вы будете утилизировать ДВП через сжигание, то это может закончиться отравлением. Таким образом, древесно-волокнистая плита абсолютно безопасна, но лишь в том случае, если вы выбрали товар добросовестного производителя и правильно его эксплуатировали.

Обзор видов

По назначению выделяют древесно-волокнистые плиты общей и специализированной группы. Последние обладают особыми параметрами, их можно разбить на три категории:

- влагостойкие — в данном случае при изготовлении рабочей смеси в неё вводятся компоненты, повышающие стойкость к воде;

- трудносгораемые — изготавливаются с добавлением антипиренов, которые многократно уменьшают горючесть древесных плит;

- отделочные — такие ДВП задекорированы, обычно это окрашивание или оклеивание полимерной плёнкой с имитацией натурального материала (камня, кирпича либо древесины).

По характеристикам плотности выделяют следующие разновидности.

- ДВП мягкая — плиты с малой прочностью, сниженной теплопроводностью и повышенными параметрами плотности. Толщина этих плит колеблется в коридоре 8-25 мм, параметр плотности — 150-350 кг/м3. Эти плиты не используют как базовый стройматериал, чаще они идут в ход для создания шумоизоляции основных стен, полов, а также потолков. Можно сказать, что это некий аналог ГКЛ, но более пластичный и простой в монтаже. Да и стоит такая установка намного дешевле, нежели ГКЛ аналогичных габаритов. Мягкие плиты можно уложить как подстилку под ламинат либо линолеум. При создании мягких плит полимерные связующие компоненты не применяют, соответственно, материал на 100% экологичен — именно поэтому его нередко покупают для облицовки комнат людей с аллергическими болезнями и детских помещений.

- ДВП полутвёрдая — в сравнении с мягкими листами, данная разновидность ДВП имеет чуть более высокие характеристики плотности и прочности, они соответствуют 450-750 кг/м3, при этом толщина листа колеблется в границах 6-13 мм. Эта разновидность ДВП нашла повсеместное распространение при создании задних стенок мебельных модулей, выдвижных полок шкафов и рабочих столов.

- ДВП твёрдая — уровень твёрдости таких ДВП варьируется в границах от 800 до 900 кг/м3. Толщина соответствует 2,5-6 мм. Такие плиты востребованы при выпуске мебельных конструкций.

- ДВП сверхтвёрдая — подобные листы характеризуются высочайшими параметрами плотности, она составляет примерно 950 кг/мз. Это высококачественный материал, простой в обработке и лёгкий в установке. Подобная прочность достигается за счёт введения в сырьевую массу пектола. Сверхтвёрдые ДВП нашли своё распространение при монтаже арок и межкомнатных перегородок. Кроме того, они актуальны при создании напольных покрытий. Ещё одна характеристика подобных плит — высокая электроизоляция позволяет использовать их для оборудования щитков и электропанелей.

Очень часто поверхность твёрдых древесно-волокнистых плит облагораживают меламиновыми или синтетическими плёнками, они имеют глянцевую либо матовую структуру или имитируют природные материалы. Декоративные ДВП характеризуются повышенной стойкостью к истиранию и действию влаги. За счёт уникальной технологии производства они имеют эстетичный вид. В ходе производства применяется техника многослойного нанесения покрытия на наружную поверхность. Плита сначала проходит предварительную обработку, потом на её верхний слой накладывается грунтовка, а после создаётся рисунок.

По оформлению выделяют множество других типов ДВП: кашированная, шпонированная, декорированная и шлифованная. Он может быть белой или цветной. Многие изделия имитируют текстуру натуральной древесины венге, камня либо кирпича. Декор может быть одно- и двухсторонним.

Размеры и вес

В зависимости от функционального предназначения предлагается несколько типов ДВП.

- Плиточный — как правило, имеет компактные габариты. Его продают в форме квадратов от 30х30 до 100х100 см. На торцах предусмотрен механизм шип-паз, это существенно упрощает монтаж плит.

- ДВП под вагонку — такие модификации повторяют габариты классической вагонки, имеют механизм шип-паз на торцах. Эти плиты характеризуются быстрым монтажом, устойчивостью к короблению и выглядят намного лучше, нежели пластиковая вагонка.

- Листовой — продаётся в стандартных типоразмерах. Его формат в точности соответствует характеристикам ГКЛ, ДВП и МДФ.

О размерах листовой ДВП можно говорить исключительно в связи с типовыми плитами и листами. В соответствии со стандартами толщина плиты может варьироваться от 2 до 40 мм. Все остальные параметры определяются следующим образом:

- ширина —1220 мм, 1700 мм;

- высота — 2140 мм, 2440 мм, 2745 мм.

Большинство фирм также выпускает неформатные листы. В ходе формования их подрезают, порой в функционировании оборудования происходят сбои и приходится обрезать края меньше или больше, чем обычно. Из-за этого листы могут получиться более короткими, хотя по качеству они практически ничем не отличаются. А вот цена на них намного ниже. Поэтому если типовой размер вам не принципиален — лучше отдать предпочтение «дефектным».

Популярные производители

В последние годы появилось много кустарных производств, на которых древесно-волокнистые плиты изготавливают без надлежащего контроля за качеством готовой продукции. Современный рынок переполнен панелями, которые могут содержать опасные для здоровья компоненты. Чтобы избежать неприятных последствий, отдавать предпочтение лучше всего известным маркам, зарекомендовавшим себя на рынке в качестве производителей продукции высочайшего качества.

- ЗАО «Изоплит» — уже почти пять десятилетий занимается выпуском листов ДВП.

- Княжпогостский завод — один из крупнейших изготовителей в России.

- ЛПК «Полеко» — производит экологичные ДВП на лигнине. Продукция комбината отвечает самым жёстким требованиям западноевропейских стандартов, поэтому она продаётся не только в нашей стране, но и за рубежом.

- SteelBoard — ассортимент состоит из плит с уникальным параметром водопоглощения и разбухания.

Сферы использования

Стены

При планировании ремонтно-отделочных работ на любых вертикальных поверхностях обычно используют ламинированные ДВП. Они отличаются эстетичным дизайном, лёгкостью обслуживания, а также удобством обработки. Преимущества такого типа отделки очевидны:

- не нужно никакой дополнительной подготовки поверхностей, поскольку монтаж панелей выполняется на каркас из деревянного бруска либо металлопрофиля;

- для облицовки не нужен специальный инструмент или особые навыки работы;

- ДВП-панели для крепления на стенах обычно имеют механизм шип-паз, это существенно облегчает их состыковку;

- стеновые ДВП в готовом виде могут иметь имитацию древесины либо принт, при этом не требуют никаких дополнительных работ по облицовке.

Для обшивки вертикальных поверхностей можно использовать любую древесно-волокнистую панель с гладким покрытием. В таком случае на неё можно нанести любой другой облицовочный материал, включая обои. Кстати, несмотря на то, что поклейка обоев на ДВП — процесс весьма трудоёмкий и занимает немало времени, демонтаж устаревших покрытий не составляет никаких трудностей, и в этом несомненные достоинства материала перед гипсокартоном.

Из облагороженных ДВП часто делают фартук на кухне.

Пол

Это самый перегруженный элемент комнаты, поэтому использование любых листовых композитов нужно продумывать с учётом интенсивности эксплуатации покрытия. Чаще всего ДВП применяют при фиксации на уже существующее покрытие из досок, на лаги ДВП укладывают реже. В первом случае ДВП выполняют задачу выравнивания поверхности. Во втором выравнивание достигается за счёт лаг, но нагрузки на такую поверхность должны быть минимальными. Чаще всего древесно-волокнистые плиты применяются как подкладка под линолеум или другие напольные покрытия.

Потолок

Для облицовки потолочной поверхности можно использовать ламинированную плиту в чистом виде или под отделку. Во втором случае можно выполнить черновую отделку мягкой плитой – это многократно увеличивает шумопоглощение и теплоизоляцию. Кроме того, мягкая ДВП хорошо пропускает воздух. Древесно-волокнистые плиты для отделки потолочных поверхностей имеют свои преимущества:

- простота монтажа;

- экологичность;

- паропроницаемость.

Такие панели отличаются влагостойкостью, однако прямое попадание на них воды не рекомендовано.

В быту

Древесно-волокнистые плиты широко востребованы не только в строительстве, но также и в изготовлении мебели, монтаже дверей и всевозможных перегородок. Это прочный, но при этом лёгкий материал с большой площадью поверхности листа. ДВП часто покупают для изготовления ульев для пчёл. В таком случае деревянный каркас обшивают плитами ДВП, а промежутки заполняют любым утеплителем. Такие ульи существенно выигрывают у стандартных пчелиных домиков своей дешевизной — это особенно актуально в условиях большой пасеки.

Ещё одна сфера использования ДВП — изготовление мебели. Чаще всего материал идёт на заднюю стенку ящиков корпусных модулей. Словом, сфера использования обширная. Недостаток у плит только один — в условиях повышенной влажности без специальных гидрофобных добавок этот материал начинает деформироваться и разбухать, идёт волнами и при высыхании остаётся деформированным. Поэтому в неотапливаемых или сырых помещениях использование такой мебели не рекомендовано. Хотя некоторые марки с высокой влагостойкостью используют для обшивки балконов и уличных дверей.

Правила работы с плитами

Во время работы с ДВП возникает несколько вопросов — чем резать плиты, как их прикрепить и каким инструментом обрабатывать. К примеру, мало кто знает, как склеить плиты ДВП между собой — эпоксидный клей и жидкие гвозди зачастую не могут справиться с подобной задачей. В данном случае на помощь придут специальные составы для склейки ДВП или ПВА. Резать ДВП в бытовых условиях можно ножовкой по металлу или обычным монтажным ножом. Обращаем внимание на то, что лезвие обязательно должно быть как можно более острым. Распил выполняют аккуратными движениями – в противном случае велик риск срыва лезвия и получения травмы.

Особого рассмотрения заслуживает вопрос об облицовке поверхности древесно-волокнистых плит. Здесь возможны два варианта — покраска в разные цвета и поклейка обоев. ДВП плохо принимает влагу, другими словами, к поверхности древесно-волокнистых плит плохо прилипает краска. По этой причине перед окрашиванием плиту обязательно нужно грунтовать. Если вы планируете оклеить ДВП обоями, то сначала нужно промазать поверхность плиты краской, поскольку обойный клей может вызвать коробление, а уже на окрашенные поверхности клеить обои. Таким образом, можно использовать любые варианты отделки, но важно правильно подготовить поверхность панелей.

При эксплуатации изделий из древесно-волокнистой плиты на них могут появиться вмятины и царапины. Их заделывают просто: нужно только зашпаклевать повреждённую поверхность, а затем покрасить.

О том, чем правильно крепить ДВП, смотрите в следующем видео.

ДВП плита. Виды и производство. Плюсы и минусы. Применение

ДВП плита (Древесноволокнистая плита) – это листовой строительный материал, получаемый в результате переработки отходов древесины. Она изготавливается путем горячего прессования древесных волокон с добавлением связующих компонентов.

Технология производства

ДВП плита впервые была выпущена почти 200 лет назад. Изначально ее получали без применения связующих добавок. В 1930-х годах разработали мокрый способ производства древесноволокнистых плит, что повысило их прочность и износоустойчивость. Современная технология изготовления панелей не меняется уже на протяжении 50 лет.

Сначала осуществляется промывание древесной массы. Механическим способом из нее удаляются имеющиеся примеси в виде остатков грунта, песка и листьев. Масса очищается от возможных осколков металла с помощью сепараторной установки. Подготовленная щепа измельчается на мелкие волокна. Далее в получаемую массу добавляются полимеры, парафин и различные клеящие смолы.

Полученный полуфабрикат передается на формовку. Она может осуществляться по двум технологиям: сухим или мокрым способом. Последний, более предпочтительный с точки зрения безопасности, поскольку требует использования небольшого количества связующих веществ, что в дальнейшем сопровождается минимальным выделением формальдегида.

Виды ДВП по уровню жесткости

Древесноволокнистые панели разделяют на категории по уровню их жесткости. Они бывают:

- Смягченные.

- Полужесткие.

- Жесткие.

- Сверхжесткие.

Смягченная ДВП плита

Имеет небольшую плотность, в связи с чем обладает пористой структурой. Благодаря этому для него характерна низкая теплопроводность. Такие плиты производятся в диапазоне толщины 8-25 мм. Плотность смягченного ДВП составляет 150-350 кг/м³. Данный материал имеет различную маркировку: М1, М2 и М3. Внешне он отличается наличием растрепанных краев, из которых торчат тончайшие древесные волокна. Мягкие панели плохо переносят контакт с водой. Они ее впитывают, после чего начинают выгибаться. Если надавить на панель в одной точке, то на ней останется вмятина.

Основное назначение смягченных плит — это строительная сфера. Они используются для тепло и звукоизоляции стен, пола, межэтажного перекрытия. По сути это легкий тонкий аналог гипсокартона, который хорошо выгибается при выполнении монтажных работ. Мягкая древесноволокнистая плита сравнительно дешевая, поэтому пользуется спросом. Ее легко транспортировать.

При необходимости сделать подкладку под напольное покрытие, также рекомендовано использовать именно этот вид ДВП. Такой материал более экологически безопасен, поскольку в его составе не применяются синтетические связующие компоненты. В связи с этим именно его стоит выбирать при выполнении отделочных работ в детских комнатах, спальнях.

Полужесткая

Это более плотный и прочный материал, отличающийся меньшей гибкостью. В среднем его вес составляет 850 кг/м³. Такие листы производятся в диапазоне толщиной 6 и 12 мм. Несмотря на более высокую плотность материала, он все равно достаточно хорошо изгибается. В основном его применяют при изготовлении задних стенок мебели. При достаточной толщине он может использоваться при сборке полок и выдвижных ящиков для тумб, письменных столов. Полужесткая древесноволокнистая плита подходит и для подложки под напольное покрытие. Из нее собирают короба и ящики для транспортировки грузов.

Жесткая

Плотность жесткого материала 800-1000 кг/м³. Он производится с малой толщиной 2,5- 6 мм. В основном его применяют при изготовлении щитовых дверей. Иногда его закупают для мебельного производства с целью использования в качестве задних стенок шкафов.

Обычно жесткая ДВП плита имеет глянцевую, матовую или декорированную под дерево сторону. Зачастую лицевая поверхность жестких древесноволокнистых плит делается белой. Это позволяет ее применять в качестве задней стенке для кухни, серванта, шкафа-купе.

Сверхжесткая

Плотность такого материала составляет 950 кг/м³ и выше. Такой уровень прочности достигается благодаря включению в состав смеси для прессования плиты пектола. Из таких панелей собирают двери, межкомнатные перегородки и арки. Их можно распускать и использовать в качестве напольного покрытия. Материал выступает отличным изолятором электрического тока. В связи с этим его используют при сборке электрощитов.

ДВП с ламинированным слоем

В мебельном производстве особым спросом пользуется ламинированная ДВП плита. Она представляет собой классический древесно-волокнистый лист с дополнительным слоем синтетических смол, имитирующим поверхность благородной древесины или определенный цвет.

Благодаря возможности использования ламинированной ДВП в различных сферах, производители выпускают ее в нескольких форматах. Это делит материал на виды по назначению.

Плиты предлагаются в нескольких типах:

- Плиточный.

- Под вагонку.

- Листовой.

ДВП плиточного типа имеет небольшие размеры. Он продается в виде квадратов от 30х30 до 100х100 см. По их торцам нарезано соединение шип-паз, что облегчает выполнение монтажа. Такие плиты могут укладываться на пол, потолок или стены.

ДВП под вагонку повторяет форму и размеры классической деревянной вагонки. Такой листовой материал имеет на торце систему шип-паз. Его применяют для обшивки полов, стен и потолков. Плита не боится влаги в разумных пределах, а также отличается быстрым монтажом. Она гораздо устойчивей к короблению, чем древесный массив. Вагонка из ДВП выглядит лучше, чем пластиковая.

Листовой ламинированный ДВП продается в стандартных форматах. Его размер соответствует параметрам гипсокартона, ДВП, МДФ. Именно этот материал используется при изготовлении мебели в качестве задних стенок. Также при достаточной плотности его можно применять для настила чистовых полов, отделки стен и потолков.

ДВП плита часто используется при выполнении отделки офисных помещений. Это связано с его хорошими звукоизоляционными свойствами. Применяя его для обшивки стен можно не увеличивать их толщину. При этом создать тихое рабочее пространство, в которое не проникают звуки из соседних кабинетов. Благодаря имитации дорогой древесины, такие листы не нуждаются в дополнительной отделке. Они имеют глянцевую поверхность, позволяющую проводить быструю и легкую очистку.

Твердая и сверхтвердая ламинированная древесноволокнистая плита может применяться для изготовления фасадов и боковых стенок мебели. Это весьма удачное решение, поскольку панель гораздо меньше деформируется при попадании влаги, чем прочие материалы. Несмотря на малую толщину, она превосходит многие виды ДСП, которые обычно используется при изготовлении шкафчиков, письменных столов и кухонь.

Преимущества и недостатки материала

ДВП плита обладает массой достоинств, благодаря чему имеет очень обширную сферу применения. В отличие от большинства материалов, получаемых в результате переработки отходов древесины, плита не боится влаги. Некоторые ее ламинированные разновидности можно применять при обшивке наружных дверей.

Также к достоинствам ДВП можно отнести:

- Высокие теплоизоляционные свойства.

- Хорошую звукоизоляцию.

- Простой раскрой и обработку.

- Большой срок службы.

- Малый вес и толщину при достаточной жесткости.

- Умеренную стоимость.

- Широкий диапазон размеров листов.

ДВП плита имеет износоустойчивую поверхность, которая хорошо поддается уходу. Ее можно мыть, применяя различные химические вещества, в том числе и достаточно агрессивные. К ламинированному слою плохо прилипает грязь, поэтому в большинстве случаев его достаточно протереть влажной ветошью даже без использования моющего средства.

При выполнении строительных и ремонтных работ возможно использование более дешевых сортов ДВП с их дальнейшей отделкой. Они хорошо удерживают краску и декоративную штукатурку. Это дает возможность проводить выравнивание черновых стен и потолков без применения гипсокартона. Использование тонких древесноволокнистых плит позволяет сэкономить 1-2 см полезного пространства помещения.

Несмотря на массу достоинств нельзя утверждать, что ДВП плита это безупречный материал. Он имеет и свои недостатки:

- Наличие токсических соединений в составе.

- Малая устойчивость к поперечной нагрузке при изгибе.

Многие виды ДВП полученные сухим способом прессования зачастую имеют большое количество связующих компонентов, выделяющих в воздух формальдегиды. Эти вещества опасные для здоровья человека. Все же, в древесноволокнистой плите их гораздо меньше чем в ДСП. При этом не все виды ДВП содержат формальдегидные соединения. Материал, полученный путем мокрого прессования можно назвать вполне экологически безопасным. Несмотря на это любой вид древесноволокнистых панелей стоит использовать только в помещениях с хорошей вентиляцией.

Технология производства плит не позволяет их сделать одинаково устойчивыми к изгибу вдоль и поперек. В поперечном направлении материал менее стойкий. В связи с этим при монтаже на сложных конструкциях, где требуется выгибание радиуса, нужно действовать аккуратно.

При обшивке стены с использованием ДВП, материал нужно прикладывать к основанию без зазоров, поскольку наличие воздушных подушек может привести к пролому. Древесноволокнистая плита достаточно тонкая, поэтому при ударе может разрушиться. При наличии за ней крепкого основания такого не произойдет. Если воздушная прослойка все же нужна, то стоит применять толстую ДВП.

Похожие темы:

разновидности, особенности и области применения

Опубликовано admin Янв 31, 2016 в Блог | Комментарии к записи ДВП: виды, особенности, применение отключены

ДВП — это плиты из древесного волокна, представляющие собой листовой отделочный и изоляционный материал, который получается путем опрессовывания разогретой массы различных древесных отходов. Затем из этой массы формируются тонкие листы шириной от 1 до 1,8 метра и длинной от 1,2 до 3,6 метра, а после их тщательно высушивают и закаливают.

Древесноволокнистые плиты, в зависимости от их назначения, производят нескольких видов. Встречаются изоляционные, изоляционно-отделочные, сверхтвердые, полутвердые и твердые разновидности. Толщина ДВП листа может варьироваться от 3-4 мм до сверхтвердых изоляционных экземпляров 16-25 мм.

При производстве ДВП в древесные опилки обычно добавляют связующие вещества, включающие в себя разновидности смол, а также антисептики. Это улучшает эксплуатационные характеристики, способствует повышению срока использования материала и уберегает его от плесени и различных вредителей.

Области применения ДВП

ДВП широко распространено и востребовано при производстве отделочных работ и в мебельной индустрии. Одна из причин — невысокая стоимость и доступность исходного сырья для производства (отходов древесины). В строительстве ДВП используется обычно для внутренней обшивки помещений: полов, стен, потолков. Это самый дешевый и быстрый способ подготовить поверхность стен под оклеивание обоями, окраску и пр. Древесноволокнистыми плитами можно быстро утеплить крышу.

В мебельном производстве материал используется для изготовления задних стенок шкафов, днищ ящиков, диванов и других элементов.

Оргалит — одна из разновидностей ДВП. От обычного ДВП оргалит отличается тем, что одна из его сторон декоративно отделана, окрашена или ламинирована. Оргалит прочнее необлагороженных древесноволокнистых плит. Основное применение оргалита — мебельная промышленность. В строительстве используется в обшивке стен, перегородок, других конструкций.

Панель ДВП – готовый материал для отделки

Набирают популярность листовые панели ДВП. Тыльная сторона панели — это обычная твердая древесноволокнистая плита. Лицевая же сторона представляет собой полимерную структуру, имитирующую какой-то декоративный материал, например, кафельную плитку, природный камень, деревянную вагонку, мозаику.

Листовые панели ДВП просты в монтаже, неприхотливы в уходе, и соотношение цена-качество чрезвычайно привлекательно для покупателей. Область применения листовых панелей довольно широка: от кухни и санузла до холлов и гостиных. Если нужно за пару часов изменить дизайн кухни, достаточно купить панель ДВП с облагороженным лицевым слоем, и новый «фартук» над рабочей поверхностью уже готов.

белые листы ЛДВП и панели других цветов 3-4 мм и других размеров, ламинирование плит с двух сторон

Рынок плит из древесины насыщен самыми разными изделиями. Иной раз бывает непросто уяснить, что несколько различающихся по физическим и технологическим характеристикам материалов могут принадлежать к одному виду. Древесно-волокнистая плита (она же оргалит либо просто лист ДВП) является одной из наиболее универсальных среди древесных композиционных материалов.

В России из таких плит и сейчас изготавливается большая часть мебели. Практикуется такой материал и при производстве вагонов. А в строительном деле из ДВП сооружают перегородки в помещениях, применяют для предварительной отделки потолков, ее даже можно класть на пол. Относительно недавно появилась ламинированная древесно-волокнистая плита, которую используют для оформления. Материал имеет разные плотность и уровень влагостойкости.

Особенности

Данный материал, сформированный в листы, получается посредством укладки древесных волокон в форме ковра установленной толщины. В основном для изготовления древесно-волокнистых плит изначально употреблялись отходы, получаемые от механической обработки древесины. Сегодня для этого могут перерабатывать и цельные деревья.

Стружку и опилки сначала перемешивают с искусственными смолами и антисептическими средствами. Затем требуется определенное время, чтобы уплотнить сырье посредством горячего прессования. Исходя из того, каким образом был спрессован материал, ДВП подразделяют на несколько сортов.

- Полутвердые (что-то вроде плотного картона). Их плотность составляет 400 кг/м3.

- Твердые (прочные, не имеют пор). Плотность 850 кг/м3 – определена ГОСТом.

- Сверхтвердые (предельная жесткость). Степень плотности превосходит 950 кг/м3, ее предельное значение – 1100 кг/м3.

- Изоляционные. Данный тип древесно-волокнистых плит относится к категории наименее плотных и не применяется в тех местах, где имеется потребность выдерживать даже маленькое механическое воздействие в виде нагрузки. Плотность не больше 250 кг/м3.

- Отделочно-изоляционные. Эта древесно-волокнистая плита тоже не предназначается для нагрузок. Лицевая ее часть может быть применена для декорирования помещений. Плотность плиты в районе 250 кг/м3.

- Мягкие (напоминают войлок). Их наименьшая плотность 100 кг/м3. Данный материал – первый конкурент ГКЛ, поскольку весьма результативно практикуется для отделки перекрытий.

Стоит ДВП сравнительно недорого, и если применять ее только там, где советует изготовитель, то можно за вполне приемлемые деньги получить влагостойкий, довольно прочный и качественный строительный материал. Во всяком случае сегодня значительно дешевле приобрести материал, содержащий древесину, нежели добротную сухую доску.

Технология производства

Древесно-волокнистые плиты изготавливают из дерева. Если быть точнее, не из массива, а из отходов, остающихся при обработке дерева на лесопильнях и прочих деревоперерабатывающих производствах. Дополнительно в структуру материала могут включаться вышедшая из употребления бумага и ее отходы, прочая содержащая целлюлозу продукция. После дробления компонентов материал соединяется в плиты посредством прессования и высушивается. Чтобы плита была устойчива к влаге, в волокнистый полуфабрикат добавляют разнообразные суспензии и осаждающие вещества.

Процесс изготовления древесно-волокнистых плит делится на несколько стадий:

- измельченные древесные отходы промываются, после этого из них убирается мусор и песок посредством абсорбционных установок;

- потом на тарельчатых центрифугах с применением электромагнитов осуществляется удаление металлических элементов из структуры смеси;

- затем щепа отправляется на измельчение, которое бывает как крупным, так и мелким, исходя из условий использования ламинированной древесно-волокнистой плиты;

- в дефибраторе осуществляют замес с добавлением смол, полимеров и парафинов.

По завершении данных мероприятий создание ламинированной древесно-волокнистой плиты может выполняться сухим или мокрым способом. На более современных производствах практикуют сухой метод, только он является в меньшей степени экологичным, нежели мокрый. Это сопряжено с увеличенным содержанием формальдегидов в связующей смеси.

Процедура ламинирования имеет ряд особенностей.

- После работ по подготовке поверхности плиты отправляются на горячую машину для прессования, в которой для поддержки температурного режима постоянно циркулирует нагретое минеральное масло.

- К прессу прикреплена форма с нанесенной текстурой рисунка, который определяет тип будущего рельефного оттиска (поры древесины, шероховатость кожи, текстура кирпича и тому подобное).

- Листы древесно-волокнистой плиты покрываются специализированной меламиновой пленкой с невысокой степенью затвердевания, после чего горячий пресс впечатывает ее в поверхность ДВП.

- Под влиянием давления и высокой температуры осуществляется фрагментарный расплав смол на основе меламина, которые диффундируют в поверхность материала, склеиваясь с ним без применения какого-нибудь клеевого состава

- . В случае потребности ДВП может ламинироваться с двух сторон.

Данный метод пропитки гарантирует влагонепроницаемость материала, весьма привлекательный экстерьер и превосходные функциональные и эксплуатационные характеристики.

Потребность применения дорогого оснащения и количество энергии, необходимое для получения единицы изделия, ведут к тому, что стоимость ламинированной ДВП совсем не бюджетная. К тому же она находится в зависимости от толщины обработанной плиты, уникальности окраски и глубины цветного тиснения.

Толщина и цвета

Нанесение декоративного слоя (ламинирование) на толщине плиты практически не сказывается. Исходя из предназначения изделия подбирается его твердость и толщина. Такая технология изготовления дает возможность создать ЛДВП толщиной от 2,5 до 4 мм.

Процесс изготовления древесно-волокнистых плит твердых и сверхтвердых типов предусматривает толщину панелей до 12 мм, которые и используются на стеновых панелях. Однако твердые образцы могут быть исполнены толщиной 2,5 мм, 3 мм, 4 мм и 6 мм. Кроме того, исходя из предназначения плотность древесно-волокнистой панели также может быть различной, вне зависимости от толщины.

Окрашивание древесно-волокнистых плит осуществляют водно-дисперсионными красками на основе полиакрилатов (главным образом полимеров бутил-, этил- и метилакрилатов), а также полимеров в качестве пленкообразователей. Цвета могут быть разнообразными – как индифферентными (серебро, титан, глубокий черный, белый, коричневый), так и изрядно красочными (красный, небесно-голубой, неоновый яркий лайм). Декоративная поверхность фиксируется посредством лаконаливной машины, в которой наносится несколько слоев лака с просушкой каждого из них, чтобы предохранить древесно-волокнистую плиту от царапин.

Отличия от ЛДСП

Ламинированная древесно-волокнистая плита (ЛДВП) изготавливается по такой же технологии, что и ламинированная древесно-стружечная плита (ЛДСП). Разница в том, что ДСП производится посредством прессовки перемешанной со смолами стружки, а древесно-волокнистая плита состоит из опилок. Только они сначала дробятся на очень мелкие части, а перед обработкой давлением на прессе подвергаются обработке паром. Данные плиты значительно меньшей толщины по сравнению с древесно-стружечными плитами и более эластичные.

На черновой древесно-волокнистой плите отсутствует декоративное покрытие, она обработана шлифовкой с одной стороны таким образом, что поверхность смотрится гладкой. Такую плиту желательно применять в тех местах, что невидимы окружающим. Так появляется возможность сэкономить часть денег, поскольку черновая древесно-волокнистая плита гораздо дешевле декорированной.

Где используют?

Применение ламинированной древесно-волокнистой плиты обуславливается характеристиками панели. Она обладает отличными звукоизоляционными свойствами, и по этой причине ее зачастую практикуют в тех помещениях, где требуется обеспечить предельную звукоизоляцию – студии звукозаписи, радиотрансляционные комнаты. Прекрасно продемонстрировала себя ДВП в помещениях офисов и в образовательных учреждениях, где превосходно справляется с ролью изолятора звука.

Аккуратная и гладкая поверхность панели с уже нанесенной фактурой древесины, гранита, мрамора либо иного материала превосходно подойдет для дизайна интерьеров как в композиции с другими материалами, так и при облицовке исключительно ДВП. В основном это относится к полам и стенам с неудовлетворительным качеством поверхности.

Специфика использования плит, исходя из технических параметров, имеет ряд нюансов.

- Мягкие типы обладают высокой пористостью, следовательно, и низкой плотностью. Их применение уместно для перегородок и задних стенок мебели.

- Полутвердые типы на порядок крепче, однако их производят только для задних стенок мебельных шифоньеров.

- Твердые и сверхтвердые. Этот тип древесно-волокнистой плиты обладает максимальной прочностью. В связи с этим из него производят двери, арки, монтируют на пол.

- Отделочно-изоляционные, как правило, ламинируются. На их поверхность наносится фактура. Такая древесно-волокнистая панель может быть применима для дверей, перегородок и, возможно, в роли основного материала при производстве предметов мебели.

Древесно-волокнистые панели, обладающие каким-либо покрытием с одной стороны либо двусторонние, являются перспективным и никогда не теряющим востребованности материалом. Они найдут себе применение как в облицовочных работах, так и при создании мебели, сооружении перегородок и воздушных арок, составных навесных потолков.

Ламинированная древесно-волокнистая панель непременно понадобится при выполнении ремонтных и облицовочных работ, самое важное – грамотный выбор и знание методов того, как ее резать и укладывать.

В следующем видео вы узнаете, как постелить ДВП на пол.

свойства и применение оргалита в ремонте

Что такое оргалит: свойства и применение

Содержание статьи

Оргалит является разновидностью древесноволокнистых плит. Этот листовой строительный материал имеет декоративный слой на поверхности и достаточно плотную структуру, которая заметно отличает его от других видов древесноволокнистых плит.В основной состав оргалита входят отходы древесной промышленности, гидрофобные добавки, антисептики и антипирены, а также клеящий состав, который выступает в роли связующего вещества. Все вышеперечисленные компоненты сжимаются под воздействием пресса, после чего и происходит формировка листов оргалита.

О том, что такое оргалит и где он используется, будет рассказано в этой статье строительного журнала samastroyka.ru

Что такое оргалит?

Оргалит — это композитные древесноволокнистые плиты, которые имеют достаточно высокую плотность и достаточно низкое водопоглощение (ламинированные листы).

Основное применение оргалит получил в ремонте и отделке помещений, где с помощью данного материала, выполняют самый широкий спектр работ.

Основное применение оргалита, это:

- Сборка и отделка межкомнатных перегородок;

- Теплоизоляция поверхностей дома;

- Обустройство подложки и выравнивание напольного покрытия;

- Выравнивание потолков;

- Изготовление мебельных изделий.

Как было сказано выше, исходное сырье для производства оргалита составляют опилки или щепа, клеящее вещество, а также различного рода пропитки. Всё это попадает в специальную формовочную машину, после чего следуют этапы горячего прессования, отжима и сушки материала.

Рассмотрим подробнее основные моменты производства оргалита.

Технология производства оргалита

Самым первым этапом в производстве оргалита, является подготовка исходного сырья. Для этих целей опилки древесины и щепы, несколько раз промалываются и промываются, после чего происходит деление сырья на фракции по ширине и длине.

После этого полуготовое сырье поступает в специальный бункер, где оно смешивается с различными добавками, в том числе и с фенолформальдегидной смолой. Затем сырье хорошо перемешивается и прогревается до 60 градусной температуры, после чего следует этап формовки материала.

Для формировки оргалита в листы, используются специальные отливочные машины, которые определяют длину, ширину и толщину будущего материала. После формировки, следует заключительный этап в изготовлении арболита, который связан с отжимом, сушкой и закалкой материалов.

Применение оргалита

Оргалит бывает ламинированным и обычным. Ламинированный оргалит получил широчайшее применение в мебельной промышленности. Материал широко используется при изготовлении дверей, задних стенок мебели, там, где не оказывается большой нагрузки на поверхности.

Из оргалита делают корпусную мебель, а также фасады. Нередко применяется оргалит и в качестве упаковочного материала.

Неламинированный оргалит, наоборот, получил широчайшее применение в ремонте и отделке. Как было сказано уже выше, данный листовой материал, применяется для выравнивания и подготовки черновой поверхности пола, потолков и стен.

Собирают из оргалита и межкомнатные перегородки. Нашёл применение оргалит и в качестве бюджетной подложки под ламинат, а также другие, аналогичные, напольные покрытия.

Можно смело сказать о том, что оргалит, это бюджетный вариант стройматериала, который популярен, как в мебельной промышленности, так и при выполнении многих ремонтных и отделочных работ.

Оценить статью и поделиться ссылкой:характеристика и описание, чем отличаются, в чем разница и что лучше

Технологии изготовления ДСП и ДВП похожи: плиты формируются методом прессования исходной массы при повышенных температурах. По прочности древесно-стружечные плиты превосходят древесно-волокнистые изделия. ДСП выпускаются большей толщины (до 5 см), чем ДВП, благодаря чему могут выдерживать нагрузку, при которой древесно-волокнистые образцы деформируются или ломаются.

Фото: nikolaev.sindom.com.ua

Фото: nikolaev.sindom.com.ua

Как видно из названия, древесно-стружечная плита изготавливается из стружек или опилок с применением синтетических полимеров и специальных добавок при помощи метода горячего прессования. В качестве материала исходного обычно используют древесину хвойных и лиственных пород.

Примеры использования и недостатки

С помощью древесно-стружечной плиты при производстве ремонтных и строительных работ делается так называемая сухая стяжка, монтаж настилов. ДСП используется в качестве сплошной обрешетки — для усиления вертикальной основы. Кроме того, древесно-стружечные плиты применяются для строительства навесов, перегородок, ограждений, настилов, ларей, некоторых предметов мебели — чаще всего кроватей и столов.

Фото: architizer.com

Фото: architizer.com

Фото: architizer.com

Фото: architizer.com

К минусам ДСП следует отнести некоторую рыхлость и гигроскопичность материала, а также жесткость, которая провоцирует трещины в плите при попытках ее крепления к неровной основе.

Не рекомендуется использовать ДСП в условиях постоянной сырости или частых перепадов влажности — срок службы таких конструкций может резко сократиться. Многократное применение древесно-стружечной плиты тоже под вопросом — из них нельзя делать сборно-разборные конструкции, потому что переустановка крепежных деталей приводит к тому, что материал на этом сегменте начинает трескаться и ломаться, а саморезы или шурупы уже не держат плиту.

Фото: mit24h.com

Фото: mit24h.com

Древесно-стружечные плиты бывают малой, средней и высокой плотности, средней и высокой водостойкости, а также шлифованные, нешлифованные и ламинированные. Плиты с повышенной водостойкостью, как правило, используют при изготовлении столешниц для кухонь, мебели для ванных комнат, а также специальных строительных целей. Ламинированные ДСП имеют многообразие цветов и фактур, устойчивость к механическим повреждениям, к термическому воздействию.

Фото: ca-news.org

Фото: ca-news.org

Фото: masterpotolok.com

Фото: masterpotolok.com

Фото: mit24h.com

Фото: mit24h.com

Особенности ДВП

Древесно-волокнистая плита изготавливается из нескольких компонентов: древесной пыли, синтетического волокна и полимерных добавок. От типа таких добавок зависят некоторые свойства ДВП. К примеру, парафин способствует снижению уровня влагопоглощения материала.

Технология производства древесно-волокнистой плиты та же, что и для производства древесно-стружечной: горячее прессование. Однако за счет того, что в качестве сырья используются мельчайшие фракции, листы ДВП получаются более тонкими — всего от 2 до 10 мм.

Фото: budrukamy.in.ua

Фото: budrukamy.in.ua

Фото: budrukamy.in.ua

Фото: budrukamy.in.ua

К плюсам древесно-волокнистой плиты можно отнести более высокую плотность, чем у древесно-стружечной. Этот материал более податлив на изгиб, благодаря чему из него можно делать больший ассортимент изделий, в том числе и в отделке интерьеров. ДВП имеет низкий уровень гигроскопичности по сравнению с ДСП. Стоимость листа ДВП ниже, чем ДСП с такими же размерами.

Древесно-волокнистая отделка обладает высокой степенью тепло- и звукоизоляции, чего нельзя сказать о древесно-стружечных изделиях. ДВП бывают простыми, окрашенными или с ламинированием, но в целом их ассортимент более разнообразен, чем у ДСП.

Фото: reformasmadridinnova.wordpress.com

Фото: reformasmadridinnova.wordpress.com

Примеры использования и недостатки

Древесно-волокнистая плита применяется для изготовление различной тары, но наиболее широко используется в мебельном производстве для выпуска днищ ящичков и задних стенок комодов, шкафов, стеллажей и полок.

Используется ДВП при монтаже многоуровневых потолков и точечном ремонте рассохшихся дощатых полов. Древесно-волокнистыми листами обшивают разные каркасные конструкции, утепляют поверхности — чаще всего металлические.

Древесно-волокнистые плиты более устойчивы к разного рода механическим повреждениям, чем древесно-стружечные.

К минусам ДВП можно отнести недостаточную прочность — такой лист не выдержит серьезной нагрузки. Впрочем, такой недостаток не мешает дизайнерам использовать панели из ДВП в качестве отделки стен в разных помещениях домов и квартир.

Фото: lentinemarine.com

Фото: lentinemarine.com

Фото: ninetynine.nl

Фото: ninetynine.nl

Древесно-стружечные и древесно-волокнистые плиты отличаются по своим свойствам и характеристикам, имеют разное предназначение, поэтому нельзя утверждать, что один из этих материалов хуже другого. У каждого из них есть свои достоинства и недостатки, так что для каждого вида работ и предназначения изделия можно подобрать оптимальный вариант.

Что такое ДВП? (с иллюстрациями)

Древесноволокнистая плита — это изделие из древесины, изготовленное из древесной стружки и связующего. Волокна древесины выравниваются, образуя плотную ровную сеть, которая минимально подвержена перемещению и набуханию во влажных условиях и при изменении температуры. Из этого материала может быть изготовлен ряд продуктов, включая нестандартные компоненты. Он также известен как ДВП средней плотности, чтобы отличать его от родственного материала, называемого ДСП, который менее плотен.С другой стороны, мазонит или оргалит — более прочный продукт.

Мужчина работает с ДВП средней плотности.

Мужчина работает с ДВП средней плотности.Для изготовления этого продукта древесная щепа измельчается для получения длинных целлюлозных волокон.Технически для изготовления ДВП можно использовать и другие целлюлозные материалы, но обычно предпочтительнее дерево. Его смешивают со связующим, которое может склеивать их вместе в твердую массу. Исторически обычно выбирались клеи на основе формальдегида. Обеспокоенность по поводу экологической устойчивости и здоровья человека побудила некоторых производителей использовать альтернативы более безопасной продукции.

В кусок ДВП забивают гвоздь.

В кусок ДВП забивают гвоздь.Одно из применений ДВП — облицовка, в этом случае ее можно защитить слоем герметика. Может применяться под черепицу, сайдинг и другие материалы на стене дома или в первом слое крыши. Кроме того, материал обеспечивает отличную звукоизоляцию.Специально разработанные материалы предназначены для использования в звукоизоляции и аналогичных областях, где люди хотят заглушить звук или уменьшить передачу звука. Например, для общих стен в многоквартирных домах можно использовать слой ДВП, чтобы соседи не слышали друг друга.

ДВП, покрытая меламином.

ДВП, покрытая меламином.Из этого материала также можно изготавливать предметы интерьера. Он не очень привлекателен, и можно добавить шпон, чтобы сделать его менее заметным. ДВП также можно использовать в качестве основы для проектов, которые будут обиты или иным образом покрыты; Некоторые автомобильные компоненты, например, поддоны для заднего стекла, имеют основу, например, из этого продукта.Он легко режется и формуется, хорошо держит форму и не должен деформироваться в различных температурных и климатических условиях, что делает его очень подходящим для этих применений.

Магазины товаров для дома могут продавать листы ДВП, обычно предлагая широкий выбор продуктов для различных областей применения. При выборе продукта важно учитывать предполагаемое использование и любые дополнительные функции, которые могут потребоваться, например, слой защитного покрытия для защиты облицовки.Если он будет использоваться в помещении, может быть целесообразно приобрести продукт, не содержащий формальдегида, чтобы ограничить выбросы токсичных газов.

Человек, режущий ДВП.

,

Человек, режущий ДВП.

,Какая разница между ДСП и ДВП средней плотности? | Home Guide

Kevin Ann Reinhart Обновлено 19 декабря 2018 г.

ДСП — это относительно недорогой продукт из древесных отходов, изготовленный путем сочетания и термического прессования опилок и смолы. Древесноволокнистая плита средней плотности, или МДФ, более дорогая альтернатива, изготавливается с использованием небольших древесных волокон, а не древесной пыли. Исследование, проведенное Д.С. Вонгом и Р.А. Kozak, опубликованный в «Forest Products Journal» в марте 2008 года, показал, что производители мебели и корпусов по всей Канаде считают МДФ превосходящим древесностружечные плиты в нескольких отношениях.

ДСП

ДСП широко используется в мебели низкого уровня, в качестве основы для пола и в качестве подложки для кухонных и ванных комнат. Материал может быть размолот с помощью любых электроинструментов, но при этом возможен умеренный отрыв. Поверхность ДСП обычно покрывается тонким слоем ламината или шпона для улучшения его внешнего вида. ДСП трудно формовать или формовать из-за его склонности к сколам и разрывам.

Древесноволокнистая плита средней плотности

МДФ предпочитают производители высококачественной мебели, шкафов и стеллажей.Этот тип панелей легче фрезеровать, чем древесностружечные плиты, потому что он устойчив к сколам и разрывам. МДФ можно формовать и формовать всеми электроинструментами, и поэтому он широко используется для формовки. МДФ может быть отделан шпоном или ламинатом и, в отличие от ДСП, принимает краску без чрезмерного впитывания или нежелательного коробления.

Доступность

МДФ широко доступен в магазинах товаров для дома в виде панелей размером 49 на 97 дюймов толщиной 1/2 или 3/4 дюйма. Предварительно нарезанные стеллажи длиной от 4 до 8 футов и от 8 до 16 футов также распространены.МДФ поставляется незаконченным, только грунтованным или окрашенным и грунтованным. ДСП продается в виде неокрашенных панелей размером 4 на 8 футов, толщиной от 1/2 дюйма до 1 дюйма или предварительно обрезных досок для стеллажей различной длины.

Сравнение производительностиАссоциация композитных панелей сравнила требования к стеллажам с использованием ДСП и МДФ для полок размером 12 дюймов или уже при различных нагрузках. Для однопролетной полки толщиной 1/2 дюйма поддерживается только на концах без использования среднего кронштейна и выдерживает нагрузку в 50 фунтов.на квадратный фут требуется 13 дюймов ДСП. Полка из МДФ должна быть длиной 15 дюймов. ДСП изгибается легче, и ее необходимо поддерживать или использовать на более коротких пролетах, чем МДФ.

.Направляющая для плит МДФ

MDF (древесноволокнистая плита средней плотности) Руководство / FAQ

Что означает МДФ?M edium D ensity F iberboard.

Что такое МДФ?МДФ принадлежит к семейству древесноволокнистых плит , которые изготовлены из древесных волокон, склеенных под действием тепла и давления. Древесноволокнистые плиты средней плотности обычно имеет плотность от 33 до 50 фунтов на кубический фут, в то время как высокая Плотность древесноволокнистых плит (HDF) колеблется от 50 до 80 фунтов на кубический фут.ДВП был впервые произведен в 1924 году У. Х. Мэйсоном, основателем Masonite. Corp. Термин «масонит» часто используется для обозначения изделий из древесноволокнистых плит, особенно HDF.

Физические и размерные допуски для МДФ указаны в ANSI A208.2-1986.

Какие свойства проявляет МДФ?МДФ обладает множеством качеств, которые делают его идеальной заменой фанере. или ДСП. Он плотный, плоский, жесткий, без сучков и легко снимается. механическая обработка.Его мелкие частицы обеспечивают стабильность размеров без преобладающего «зерно» (как в случае с пиломатериалами). В отличие от большинства фанеры, МДФ не содержит пустот и обеспечивает острые края без разрывов. МДФ — это очень хорошо демпфируется акустически, что делает его идеальным материалом для динамика корпуса.

Ниже приведены некоторые показатели для МДФ и других пород дерева. Как вы видете, МДФ очень плотный и тяжелый, но не такой жесткий, как другие породы дерева. поэтому рекомендуется использовать распорки.

| Дерево | Модуль упругости (в миллионах фунтов на квадратный дюйм) | Плотность (в фунтах на кубический фут) | Вес листа 4×8 толщиной 1/2 дюйма (в фунтах) |

|---|---|---|---|

| МДФ | 0,53 | 48 | 75-85 |

| Дуб | 1,55 | 38 | 60-70 |

| Сосна | 1.3 | 29 | 45-50 |

| Фанера | 1,2 | 33 | 45-55 |

Модуль упругости (MOE), также называемый модулем Юнга, представляет собой отношение напряжения к деформации, где напряжение — это сила на единицу размещенной площади. на предмет и деформация — это деформация, вызванная напряжением. МЧС следовательно, мера жесткости.

Как выглядит МДФ?Вот изображение МДФ, облицованного березовым шпоном, сверху и для контраста изображение фанерованной ДСП внизу.Обратите внимание на гораздо более крупные и очевидные частицы в ДСП.

Есть ли недостатки в использовании МДФ?Хотя МДФ используется уже почти 30 лет, он только сейчас становится доступен для широкой публики. Поиск МДФ может оказаться единственным самая сложная часть его использования. Судя по плотности, МДФ очень тяжелый и таким образом потенциально трудно справиться. См. Вопросы безопасности ниже.

Какие вопросы безопасности следует учитывать при работе с МДФ?МДФ обычно изготавливается из карбамидоформальдегидной смолы с общим содержанием 9% вес.Хотя на большинство людей это не повлияет, люди, чувствительные к выбросам формальдегида следует учитывать низкий уровень формальдегида или отсутствие формальдегида МДФ, или подумайте о методах контроля этих выбросов путем надлежащей отделки. Твердые покрытия, которые лучше всего подходят для контроля выбросов формальдегида дополнительные поверхности, такие как ламинат высокого давления, виниловое покрытие и готовые шпон. Менее эффективными в борьбе с выбросами являются простые герметизирующие покрытия, масляные и латексные краски, датское масло и воск.Plum Creek производит малоформальдегид МДФ, а Medite II и Medex от Medite Corp. не содержат формальдегид. MDF.

Еще одна опасность для МДФ — пыль. Большое количество пыли при работе МДФ требует надлежащей защиты органов дыхания и глаз. Минимум используйте респиратор. Респиратор предпочтительнее. Сбор пыли в магазине (или даже ShopVac) значительно поможет удалить пыль не только из воздуха. но и рабочие поверхности, чтобы их было легче увидеть.Очки должны всегда носить при использовании инструментов.

Все ли МДФ одинаковы?Нет. МДФ из разных источников будут различаться по текстуре, плотности, цвету и т. Д.

Как продается МДФ?МДФ изготавливается в листах размером до 8 футов x 25 футов. Типичный потребитель Уровни листов имеют толщину 2×2, 2×4 или 4×8 и 1/2 дюйма, 5/8 дюйма, 3/4 дюйма и 1 дюйм. Толщина также может быть метрической — важное соображение для использование английских системных инструментов (например, фрез).Также доступен МДФ с различными предварительно нанесенными винирами и ламинатами, что может повлиять на его фактическая толщина.

А как насчет МДО, ДСП, ДВП, фанеры без пустот?M edium D ensity O verlay и High Density Overlay представляют собой фанерные изделия с бумажным покрытием, пропитанным смолой. Они часто используется для наружных окрашенных поверхностей. Это не продукты на основе клетчатки.

Точно так же древесностружечная плита не имеет волокнистой основе; это композит из цельной древесины товар.Наряду с древесноволокнистыми плитами и прочим конструкционным пиломатериалом композитные изделия изготавливаются из древесных стружек, стружки, щепок и т. д., сформованных в слои и скрепляются полимерными клеями и нагреваются под давлением. бытие слоистая и состоящая из более крупных кусков, ДСП не имеет однородная текстура МДФ.

Хотя МДФ — это оргалит, термин ДВП часто используется для обозначения до 1/8 или 1/4 дюйма толщиной HDF, обычно с растровым рисунком на одном поверхность.Как упоминалось ранее, его обычно называют масонитом.

Фанера изготавливается из нечетного количества слоев пиломатериалов, каждый слой имеет направление волокон под прямым углом к предыдущему слою. Это расположение обеспечивает стабильный размер продукта. В фанере без пустот используются слои с предположительно без отверстий, поэтому готовая фанера теоретически не имеет пустот. Фанера из балтийской березы часто продается как фанера без пустот, хотя некоторые пользователи столкнулись с небольшими пустотами в этих продуктах.Обязательно спрашивайте конкретно для фанеры без пустот, если это то, что вы ищете.

Могу ли я построить колонки из {MDF | ДСП | фанера | твердая древесина}?Вы можете создавать динамики из чего угодно. Однако МДФ часто материал по выбору. Его жесткость и плотность обеспечивают хорошие акустические характеристики. демпфирующие свойства. ДСП и фанера дешевле и еще можно использоваться, если стоимость является проблемой. Можно использовать фанеру (особенно без пустот). в основной перегородке в качестве многослойного материала, чтобы лучше удерживать крепеж.фанера также является хорошим материалом для изготовления скоб внутри акустических колонок. Твердая древесина (пиломатериал) страдает от движения — разбухание и усадка древесины из-за к изменениям окружающей среды, таким как влажность, и поэтому не является хорошим материал для корпусов колонок. Пиломатериалы также не такие акустически мертвые как МДФ.

Что мне использовать для резки и фрезерования МДФ?С МДФ можно обращаться как с мелкозернистой твердой древесиной. Его высокий клей содержание означает, что стальные режущие инструменты ОЧЕНЬ быстро затупятся; Таким образом настоятельно рекомендуется использовать твердосплавные инструменты.Всегда держите свои инструменты острыми для эффективности и безопасности.

Следующие рекомендации взяты из Национальной ДСП. Публикация ассоциации:

- Для обычных мастерских или настольных пил с хорошим резом и длительным сроком службы полотна, может использоваться комбинированное лезвие с 50 зубьями и 10 дюймов.

- Для тех, кому нужен лучший рез, рассмотрите 60 зубьев, 10 дюймов лезвие. с чередующимися зубьями верхнего скоса (ATB) под углом 15 градусов, положительный угол 10 градусов крюк, боковой зазор 5 градусов, зазор по внешнему диаметру 10 градусов и малый угол въезда (выступ лопасти не более 0.5 дюймов через верх материала).

- Для еще более гладкого реза рассмотрите 80 зубьев, лезвие 10 дюймов с ATB 15 градусов, поперечный скос на 10 градусов, положительный крюк 15 градусов, и боковой зазор 7 градусов. Это дороже и может сократить жизнь лезвия.

Доступность зависит от региона, поэтому однозначного ответа на этот вопрос нет. этот вопрос. Любители нашли MDF из самых разных источников. в том числе, но не ограничиваются :

- крупных дилеров складского типа (Home Depot, Lowes и т. Д.)

- небольших местных складов пиломатериалов

- шкафов-магазинов, закупающих оптом и готовых расстаться с

- Продавцы излишков строительных материалов

По мере того, как МДФ становится все более популярным, вы все больше и больше будете видеть его в своем местные хозяйственные магазины.Иногда они будут иметь только меньшие части 2×4 или 1×4 предметы, предназначенные для использования в качестве стеллажей, поэтому обязательно осмотритесь или спросите.

Остерегайтесь бестолковых продавцов, пытающихся пройти фанеру, ДСП или МДО как МДФ! Обратите внимание, что многие склады пиломатериалов могут заказать МДФ по специальному заказу, но могут не осознаю этого, поэтому никогда не помешает спросить. Попросите их проверить их цену забронировать на наличие свободных мест.

Какие суставы я могу использовать?Поскольку МДФ можно фрезеровать практически до любого профиля, существует множество возможные стыки.Однако не все имеет смысл в контексте говорящего. здание.

- стык — это простейшее соединение может не подойти для мебели, но работает очень хорошо для сборки колонок, особенно в сочетании с печеньем (для выравнивания) и шурупов (для прочности при высыхании клея).

- митра — хорошо работает при использовании готового МДФ (шпонированного или ламинированного) Таким образом, не остается незащищенных незавершенных поверхностей.

- стыки под углом, ласточкин хвост и другие фрезерованные соединения — работают как пиломатериалы. Эти соединения имеют ограниченное использование в большинстве корпусов динамиков.