Электронагреватель химия – Самодельное тепло: химическая грелка своими руками

Самодельное тепло: химическая грелка своими руками

Реакция гашения соды знакома каждой домохозяйке, а учителя обожают демонстрировать эффектный «химический вулкан», который возникает при этом взаимодействии. Итак, как это сделать?

Пищевая сода (бикарбонат натрия) весьма охотно реагирует с уксусной кислотой, образуя соль (ацетат натрия) и слабую углекислоту, которая тут же диссоциирует на углекислый газ и воду. Все компоненты и продукты реакции вполне безвредны, а насыщенная газом смесь активно пенится, делая пироги пышнее и заставляя школьников удивленно показывать пальцем.

CH3COOH + NaHCO3 → CH3COONa + H2CO3 H2CO3 → H2O + CO2

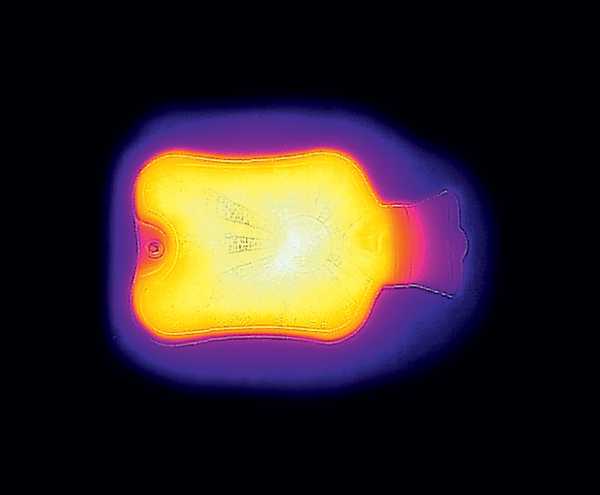

Ацетат натрия находит самое широкое применение не только в качестве пищевой добавки (Е262), но и в химической промышленности — при окрашивании тканей, вулканизации резины и т. п. — и, конечно, в составе согревающих «солевых грелок». Это вещество плавится при температуре около 58 °C и легко растворяется в воде, а если затем выпарить из него лишнюю влагу и остудить, можно получить перенасыщенный раствор, ждущий лишь легкого «толчка» для того, чтобы моментально кристаллизоваться.

Этот экзотермический процесс сопровождается выделением большого количества энергии — от 264 до 289 кДж/кг. В отличие от получения ацетата натрия, это не химическая реакция, а физический процесс, фазовый переход, и он вполне обратим. Стоит нагреть смесь (например, на водяной бане), ацетат снова растворится в остатках воды, и «грелку» можно использовать повторно.

Коротко ознакомившись с теорией, перейдем к практическим занятиям. Конечно, «солевую грелку» можно купить почти в любой аптеке, а готовый ацетат натрия — в первом же подходящем магазине химических реактивов. Но зачем? Все нужные ингредиенты можно найти на собственной кухне.

Возьмите подходящую емкость (кастрюля вполне подойдет) и налейте пищевой уксус. Учитывайте, что в итоге объем уменьшится где-то на порядок — нам пришлось готовить раствор ацетата несколькими партиями.

Осторожно подсыпайте пищевую соду, не спешите, давая каждой новой порции прореагировать, иначе вам действительно придется познакомиться с «химическим вулканом». На каждые 500 мл 9-процентного раствора уксуса мы использовали 4−5 чайных ложек соды.

Мы получили раствор ацетата, из которого осталось выпарить избыток воды. Поставьте кастрюлю на слабый огонь и следите, чтобы жидкость медленно кипела, пока на стенках не начнут появляться мелкие кристаллы ацетата. Раствор при этом становится желтоватым и уменьшается в объеме почти на 90% — это может занять час или больше.

Пока наш раствор выпаривался, мы сделали активатор для грелки: из браслета-линейки вынули основу, изогнутую металлическую ленту, и вырезали из нее круг, который при нажатии выгибается то в одну, то в другую сторону со щелчком. Чтобы такая «кнопка» не повредила грелку, ее затянули изолентой.

Согревающий «вулкан»

Перенасыщенный раствор ацетата мы перелили в грелку, положив в нее и наш активатор — но в принципе реакцию можно запустить и без него. Достаточно бросить внутрь один из кристаллов, которые остались на стенках посуды, а один раз спонтанная кристаллизация началась у нас просто от резкого удара. Тепло в такой грелке [5] может держаться до нескольких часов, а для повторного использования ее достаточно нагреть на водяной бане, снова переведя ацетат в жидкую форму.

Статья «Самодельное тепло, Химическая грелка своими руками» опубликована в журнале «Популярная механика» (№3, Март 2017).www.popmech.ru

Опасна ли химическая грелка и как ее сделать своими руками.

В сети можно найти немало разработок самодельных химических грелок для рыболовов и туристов. Работа грелки основана на химической реакции с участием воды, соли, алюминия и медного купороса. Грелка используется для отогревания окоченевших пальцев рук на рыбалке. Можно с помощью нее разогреть остывшую пищу.

Надо признать, что реактивы не из дешевых сейчас, возможно проще и выгодней взять каталитическую грелку, одной заправки хватает на 6-8 часов работы, после 200-300 применений просто меняется платиновый элемент. Но, как утверждает автор разработки, которую мы рассматриваем, у китайской каталитической грелки есть свои минусы. Если попадется хилый китай, то катализатора хватит на неделю. К тому же, такая грелка чувствительна к температуре. В наружном кармане корпус остывает, топливо перестает испарятся и грелка без топлива перестает выдавать тепло. Капризная она в этом плане. Даже чехол не спасает. А уж если ее замерзшими руками взять, то совсем быстро остынет.

Какой алюминий использован в грелке? Пищевая фольга. Ширина 28 см, длина 20 см, толщина 14 мкм. Соотношение медного купороса и кухонной соли 2:1. В пробку вклеен бамбуковый шампур на термоклей.

В эксперименте очень холодная вода. Смесь нагревается до комнатной температуры за счет растворения безводного медного купороса. Взбалтываем бутылочку со смесью для ускорения химической реакции. Фольга на шампуре будет равномерно нагревать жидкость в бутылке. В ходе реакции будет выделяться водород и тепло, которое ускорит реакцию. Давление в бутылке нужно контролировать и постоянно стравливать водород. Алюминий растворяется а из раствора выделяется медь. Если в течение минуты газ не выделяется, значит реакция закончилась. В принципе воду можно даже вскипятить, но такого нагрева не выдержит бутылка.

А теперь о том, как не надо делать химическую грелку.

Желая свести время реакции к минимуму, автор видео решил увеличить площадь контакта алюминия. С этой целью он измельчил алюминиевые пластинки. Далее, как обычно заложил в бутылку в нужной пропорции соль и медный купорос. Залил водой. Размешал. Закинул алюминиевую болванку и закрутил крышку. Приоткрыв крышку, чтобы стравить водород, он получил заряд с грязной горячей жидкостью на себя.

Посмотрите на видео эксперимент, показывающий химическую реакцию, лежащую в основе грелки и как ее сделать своими руками. Ну, а если вы хотите увидеть сразу, “во что вылилось” нарушение технологии, то есть об опасностях химических грелок, то с момента 3:41.

Особенности предлагаемой автором грелки из медного купороса.

Подобный рецепт кочует по сети не один десяток лет, но в нем все сводится к смешиванию солей, добавлению опилок, алюминия и воды. И при этом не

ясно как регулировать скорость реакции, температуру грелки и как отводить выделяющиеся газы. Автор выбрал простой путь. Короткая, но активная химическая реакция дает тепло, которое удерживает смесь солей. Это позволяет экономить реактивы и удерживать температуру в комфортном диапазоне.

По мере остывания грелки можно добавлять новые порции алюминия.

Скорость химической реакции зависит от концентрации, температуры и площади поверхности реагирующих веществ. Поэтому алюминий в виде фольги, а не проволоки, труб, уголков и прочего. Т.к. концентрация солей в процессе реакции падает, то солей должно быть с избытком. Растворимость медного купороса в 100 граммах воды при 25 градусах Цельсия 23 грамма. Больше 4-х кратного количества брать не советую т.к. в процессе реакции выделяется медь в виде тончайшего порошка, которая сгущает раствор солей и препятствует циркуляции раствора. Медный купорос прокаливался с целью повысить начальную температуру раствора, чтобы не ждать несколько лишних минут до начала реакции, но можно обойтись и без этого.

Деревянный шампур призван утопить сверток фольги и изолировать его от стенок бутылки. В противном случае фольга покрывается множеством пузырьков и всплывает. При этом все тепло выделяется в верхней части бутылки, что приводит к сильному разогреву и деформации стенок. В случае с шампуром, пузырьки газа заставляют жидкость циркулировать, поэтому постоянно встряхивать бутылку и выпускать газ не обязательно. Достаточно просто не закручивая пробку, дать бутылке пару минут постоять. По этому же принципу работают армейские

Другая – безопасная грелка, очень интересного принципа работы в другой статье.

izobreteniya.net

Электронагреватели и ТЭНы для химического оборудования и химических реакторов, химических растворов и реагентов. Электронагреватели и ТЭНы с защитным покрытием от накипи, антикоррозийных жидкостей, ТЭНы для антиобледенительных жидкостей. Химстойкие ТЭНы для сернокислотного производства и ТЭНы для щелочей. Электронагреватели и ТЭНы для кислоты, жиров, сиропов и производства лекарств.

Химстойкие ТЭНы — изготавливаются из цельнотянутых нержавеющих труб марок 12Х18Н10Т; 10Х17Н13М2Т и др., толщиной двойной стенки до 2 мм.

Электронагреватели и ТЭНы для щелочей

Электронагреватели и ТЭНы для щелочей — изготавливаются из химстойких сталей (из цельнотянутой трубы), титана и циркония. Температура щелочной жидкости до 300 0С. Для нагрева щелочи в любых емкостях и цистернах могут изготовлятся блоки ТЭНов, патронные ТЭНы (ТЭНП) и фторопластовые электронагреватели.

Электронагреватели и ТЭНы для кислоты

Электронагреватели и ТЭНы для кислоты — по коррозионной стойкости для большинства кислот на первом месте стоят ТЭНы из тантала. Для нагрева кислоты применяются ТЭНы из химстойких сталей, титана и циркония. При нагреве до 2000С наиболее эффективными являются фторопластовые электронагреватели.

ТЭНы из титана

ТЭНы из титана — изготавливаются из титановых труб марок ВТ 1-0; ПТ-1 М; ПТ-7 М, диаметр 8-16 мм. Возможно в «патронном» исполнении.

ТЭНы из циркония

ТЭНы из циркония — изготавливаются из сплава циркония диаметром 11 мм, длиной до 4,2 м.

Электронагреватели и ТЭНы для химического оборудования

Электронагреватели и ТЭНы для химического оборудования — фторопластовые электронагреватели и ТЭНы из циркония используются в химических реакторах, для концентрированных растворов серной кислоты, для производства сульфата алюминия, подогрева растворов полиметаллических руд и т.д.

ТЭНы для химических реакторов

ТЭНы для горнообогатительных комбинатов

ТЭНы для горнообогатительных комбинатов — ТЭНы для горнообогатительных комбинатов (ГОК) изготавливаются из нержавеющих сталей, титана, циркония. Их использование позволяет растворять породы, например кимберлита.

ТЭНы для сернокислотного производства

ТЭНы для сернокислотного производства — изготавливаются из циркония и используются для подогрева серной кислоты.

ТЭНы для антиобледенительных жидкостей

ТЭНы для антиобледенительных жидкостей — использует авиация. Эти ТЭНы имеют большую длину и ограничения по удельной мощности.

ТЭНы для антикоррозионных жидкостей

ТЭНы для антикоррозийных жидкостей — нагревательные приборы востребованы во многих сферах благодаря заложенному функционалу. Нагревают разные среды до заданного температурного предела: химические добавки, смеси кислот, которые потом используют по назначению в приготовлении бетонных смесей, промывке трубопроводных сетей.ТЭНы для антикоррозионных жидкостей — применяются для разогрева хим. добавок в бетон или смеси кислот для промывки трубопроводов.

Виды и применение

ТЭНы для антикоррозийных жидкостей изготавливают преимущественно U-образными двуконцевыми. Нагреватели работают в широком диапазоне рабочих жидкостей. Маркировка в виде буквы Р указывает на то, что нагреватели безопасно работают с кислотами, щелочами, маслами, другими агрессивными материалами.

Нагревательные элементы бытового назначения изготовлены из металлосплавов, устойчивых к коррозии, обладают высоким электрическим сопротивлением. Исполнены герметично, отличаются долговечным рабочим ресурсом.

В промышленности востребованы ТЭНы для антикоррозийных жидкостей, изготовленные из химически инертного стекла.

Основные технические характеристики

Технические параметры нагревательных элементов:

- длина до 6 м;

- диаметр: 6-18 мм;

- рабочая среда: щелочи, кислоты, агрессивные жидкости;

- материал изготовления: нержавейка, титан и др.;

- мощность: зависит от данных длины, напряжения, диаметра;

- напряжение: до 380 В.

При выборе изделий обращайте внимание на тип ТЭНа, маркировку, область применения.

Электронагреватели и ТЭНы с защитным покрытием от накипи

Электронагреватели и ТЭНы с защитным покрытием от накипи — ТЭНы изготовляются с тонкостенным фторопластовым или фторпропиленовым покрытием. Работают при практически нулевой адгезии в жесткой, соленой, морской, радиоактивной воде при удельных тепловых потоках, как у стандартных ТЭНов.

Электронагреватели и ТЭНы для химических растворов и реагентов

Электронагреватели и ТЭНы для химических растворов и реагентов — изготовляются из фторопласта (ФЭН), химстойких сталей, титана и циркония. Электронагреватели могут быть изготовлены большой длины для нагрева и поддержания температуры больших объемов химических растворов и реагентов.

Электронагреватели и ТЭНы для жиров и сиропов

Электронагреватели и ТЭНы для жиров и сиропов — используются для разогрева и поддержания температурного режима. Применяются в пищевой промышленности для пищевых жиров (подсолнечное, пальмовое масло), для нагрева рассолов, сиропов, щавелевой, уксусной кислоты. Электронагреватели и ТЭНы изготовляются из фторопласта, химстойких сталей с защитным покрытием.

ТЭНы для медицинского оборудования

ТЭНы для медицинского оборудования — могут быть изготовлены из титана, свойство которого позволяют таким ТЭНам нагревать перикись водорода. Так же ТЭНы могут работать в автоклавах, дистиляторах и в ультразвукавом диапазоне.

Электронагреватели и ТЭНы для производства лекарств

Электронагреватели и ТЭНы для производства лекарств — изготовляются из нержавеющей стали, титана и с фторопластовым покрытием для работы в воздушно-паро-капельной среде при производстве порошков лекарственных веществ и витаминов. Могут работать в ультразвуке и перекиси водорода.

ТЭНы для гальваники

ТЭНы для гальваники — изготавливаются из нержавеющей стали, титана, циркония и фторопласта. Это позволяет им работать практически в любых средах. Разработка специальных конструкций позволяет удобно расположить ТЭНы разных мощностей в гальванических ваннах любых видов и размеров.

www.mp-radin.ru

Электронагревательные приборы

Одной из важнейших операций проводимых в химических лабораториях, является нагревание и как один из видов его — прокаливание.

НАГРЕВАТЕЛЬНЫЕ ПРИБОРЫ

Нагревательные приборы, применяемые в лабораторной практике, разделяются на: а) электрические; б) газовые; в) жидкостные.

Наибольшее значение имеют электрические и газовые нагревательные приборы и меньшее — жидкостные. Последние применяют лишь в отдельных случаях, обычно когда отсутствуют подводки газа и электричества или при работе в полевых условиях.

Электронагревательные приборы

Электронагревательные приборы особенно ценны для тех лабораторий, в которых отсутствует газ, и в тех случаях, когда требуется нагревание, а пользоваться горелками нельзя (например, перегонка легколетучих и воспламеняющихся органических растворителей).

Включать лабораторные электронагревательные приборы можно через реостат и с его помощью регулировать температуру нагрева.

Часто электронагревательные приборы имеют по три контакта (штеккера). Это позволяет до известной степени регулировать обогрев и без реостата.

Из электронагревательных приборов наибольшим распространением пользуются плиты, печи, бани, сушильные шкафы и т. д.

Электрические плиты бывают различного размера круглые или прямоугольные (рис. 180), с открытым и закрытым сопротивлением (спиралью).

Пластинка, закрывающая спираль плиты, может быть металлической, асбестовой или талько-шамотной. Асбестовые и талько-шамотные плиты очень удобны, так как сравнительно устойчивы к действию химических реагентов. Плиты с асбестовой нагревающей поверхностью обычно имеют бортики, так что из них можно делать песочные бани, насыпав на асбестовую поверхность песок.

•Плиты с открытой спиралью применяют преимущественно в тех случаях, когда нет опасности попадания па нее нагреваемого вещества. Такие плиты удобны тем, что в случае перегорания их легко исправить.

Рис. 180. Электрические плитки: а —закрытого типа; б —с открытой спиралью.

Нужно помнить, что обычно плиты изготовляются на напряжение 127 или 220 в и пользоваться можно только теми, которые подходят к вольтажу имеющейся в лаборатории электрической сети.

Если у электронагревательного прибора три штек-кера, то его включают в сеть при помощи специального электрошпура с вилкой и тремя гильзами. На одной нз гильз имеется отметка «0» или черная полоса, или же гильза имеет отличающийся от остальных цвет, например коричневый. У такого прибора возможны три степени нагревания:

1. Для того чтобы получить минимальное нагревание, гильзу с отметкой ставят на средний штеккер, а одну из остальных — на левый штеккер.

2. Для достижения среднего нагревания гильзу с отметкой ставят на правый штеккер, а одну из остальных — на левый или средний штеккер.

3. Для достижения максимального нагревания гильзу с отметкой ставят па правый штеккер, а две другие— на остальные штеккеры.

Рис. 181. Электричеекая водяная баня с автоматическим питанием.

Рис. 182. Электрические водяные бани: а-№1;б-№2.

Водяные бани. Элекрические водяные бани (рис. 181) по .внешнему виду похожи на обычные, обогреваемые газом. Однако они встречаются и других форм. Бани эти очень удобны для работы с огнеопасными веществами. Включая их в сеть через реостат, можно регулировать температуру нагревания; бани могут быть оборудованы также терморегуляторами специального типа.

Если электрическая водяная баня не имеет автоматического питания водой, нужно внимательно следить за уровнем воды в ней; нагревание без воды может привести к порче бани.

Нашей промышленностью выпускаются водяные бани № 1 и № 2 (рис. 182).

На рис. 183 показана одногнездная водяная баня, снабженная приспособлением для автоматического регулирования температуры воды и поддержания ее на определенном уровне в пределах от 30 до 100°С. Приспособление для регулирования температуры состоит из контактного термометра, который можно настроить на любую температуру в указанных пределах.

Рис. 183. Электрическая водяная баня с автоматическим регулированием температуры.

Этот термометр заключен в футляр, своей нижней частью проходящий через крышку бани и погруженный в воду, тут же находится и включающее реле. В такой водяной бане заданная температура поддерживается с точностью ±25С.

Имеются бани, нагревание которых осуществляют путем пропускания электрического тока через воду. При пользовании такой баней можно не бояться порчи ее в результате испарения воды, так как при этом ток выключается автоматически. Эта водяная баня особенно удобна для выпаривания огнеопасных веществ.

Песочные бани. Электрические песочные бани (рис. 184), по форме напоминающие плитки с бортом применяют для нагревания различных веществ до температуры, превышающей 100° С. Нагревающей средой служит мелкий просеянный и очищенный песок. Песок, лучше всего кварцевый, очищают прокаливанием в вытяжном шкафу. Сосуд с веществом, подлежащим нагреванию, ставят в песок так, чтобы он не касался дном-‘ керамики. Преимуществом электрических песочных бань является то, что они дают возможность получить относительно постоянную температуру нагревания. Недостатком же является невозможность получения высокой температуры (выше 400° С) и очень медленное разогревание песка.

воздушные бани. Электрические воздушные бани (рис. 185) служат преимущественно для нагревания жидкостей, температура кипения которых выше 100° С. Нагревающей средой в данном случае является воздух. Максимальная температура, достигаемая при нагревании на таких банях, около 250° С.

Колбонагреватели. Для нагревания круглодонной стек-лянной посуды в лабораториях применяют электрические колбонагреватели (рис. 186), они выше обычных круглых плит и имеют конусообразное углубление в середине. По поверхности конуса расположена нагревательная спираль, обычно почти целиком погруженная в керамику.

Колбы с прямым электрообогревом (рис. 187). Нагревательный элемент у этих колб встроен прямо в дно и может присоединяться непосредственно к источнику тока. Такие колбы могут быть различной емкости.

Рис. 186. Электрический колбонагреватель.

Рис. 187. Колба с прямым злектрообогревом.

Рис. 188. Воронка с электрообогревом для горячего фильтрования.

Вороики для горячего фильтрования. Воронки (рис. 188) с электрическим обогревом очень удобны в тех случаях, когда приходится, например, иметь дело с огнеопасными растворителями.

Муфельные печи. Электрические муфельные печи (рис. 189) применяют при прокаливании, плавке и в других случаях, когда необходим нагрев до высокой температуры.

Печь представляет собой муфель из шамота или другого огнеупорного материала с намотанной на нем нагревательной проволокой, помещенный в металлический корпус. Пространство между стенками корпуса и муфелем заполнено теплоизоляционным материалом. Печь закрывается керамической дверцей с окошечком (небольшим отверстием) для наблюдения. Под печи всегда горизонтальный. Внизу под муфелем в печь вмонтирован реостат. Ручка движка реостата выведена наружу»

Печи более нового образца (рис. 189,6) имеют автоматический регулятор и сигнальные лампы; зеленая лампа— сигнализатор того, что печь включена, а красная— сигнализатор перегрева печи выше допустимой температуры. При отсутствии регулятора к печи можно присоединить терморегулятор, например биметаллический.

В муфельных печах обычно можно достичь 1000-1200° С, а в муфельных печах специально’го назначения— и выше.

Муфельные печи имеют в задней стенке отверстие для введения термопары, что позволяет проверять температуру в любом месте муфельной печи.

Печь следует включить постепенно, медленно передвигая ручку реостата. Если печь включить сразу, ее обмотка может перегореть. Под печь нужно класть толстый лист асбеста, или асбоцементную плиту, или шамотные кирпичи.

Во время работы, когда муфельная печь загружена, дверка должна быть закрыта.

Муфельные печи очень удобны для прокаливания тиглей, в особенности платиновых.

Тигельные печи. Тигельные печи (рис. 190) являются разновидностью муфельных печей и отличаются от последних только формой и расположением керамического муфеля. В тигельных печах керамический муфель имеет форму тигля, помещенного в металлический корпус вертикально, отверстием вверх. Отверстие закрывается

Рис. 189. Электрические муфельные печи.

съемной керамической крышкой. Диаметр рабочего пространства печи достигает 125 мм. В тигельной печи может быть достигнута та же температура, что и в муфельной печи.

О температуре в муфельной или тигельной печи можно судить (конечно, приближенно) по цвету нагретого муфеля (в 0C):

- Начало красного каления….. ~520

- Темно-красное каление…… -‘700

- Вишнево-красное каление….. ~850

- Ярко-красное каление……. ~950

- Желтое каление………. ~ 1100

- Ослепительно белое каление …. ~1500

Шахтные печи. Шахтиые печи отличаются от тигельных только своей формой и служат для тех же целей, что и тигельные.

Рис. 190. Электричеекая тигельная печь

Есть печи, которые , можно поворачивать и устанавливать под определенным углом. На рис. 191 показаны схемы устройства шахтной, тигельной и муфельной печей.

Трубчатые печи. Трубчатые печи (рис. 192) предназначены для обогрева реакционных трубок при некоторых испытаниях, например взрывчатых веществ, при некоторых органических синтезах и пр. Они бывают самой различной конструкции: горизонтальные, вертикальные

Кроме того, имеются трубчатые печи разъемные, состоящие из двух складывающихся половинок, или двухстворчатые (см. рис. 192,6). Они очень удобны для многих как исследовательских, так и аналитических работ и могут быть различных размеров.

На рис. 193 показана современная трубчатая печь, применяемая при макроэлемелтариом анализе органических соединений.

Нагревание электролампами. Когда требуется осторожное и не очень сильное нагревание, можно приме-

нять электрические лампы. Обогрев лампами безопасен, поэтому его можно применять даже при работе с огне-°пасными веществами.

Прибор для нагревания можно сделать из глиняного или жестяного конического сосуда, в котором укрепляют электрическую лампу (рис. 194).

Инфракрасные излучатели. В лабораторной практике применяют инфракрасные излучатели, используемые в основном для высушивания твердых веществ, испарения жидкостей и нагревания. Применение таких инфракрасных излучателей особенно удобно при работе с огнеопасными веществами.

Рис 193. Трубчатая печь для макроанализа.

Рис. 194. Прибор для нагревания электролампой

Рис. 195. Инфракрасный из лучатель.

Степень нагревания регулируют расстоянием обогреваемого предмета или прибора от излучателя. Для нагревания используются излучатели (рис. 195) мощностью 250—500 вт.

Поверхностные инфракрасные испарители из непрозрачного кварца (рис. 196) обладают тем преимуществом, что большая часть их теплового излучения проникает в жидкость только на небольшую глубину. При этом происходит интенсивное испарение, тогда как остальная часть жидкости и внутренняя часть сосуда остаются холодными. Для упаривания жидкости целесообразно использовать сосуды с большой поверхностью. Скорость выпаривания регулируют изменением расстояния между испарителем и поверхностью жидкости. Пр’и таком способе упаривания не происходит бурного кипения и раз-» брызгивания жидкости,

Рис. 196. Поверхностный инфракрасный настенный водонагреватель.

Рис. 197. Электрический испаритель.

Диаметр инфракрасных испарителей — от 80 до 800 им, мощность —от 200 до 1500 вт. Настенные электрические водонагреватели. Настенный водонагреватель (рис. 197) служит для быстрого получения горячей воды, его обычно укрепляют около Водопроводной раковины. Водонагреватель включают в сеть так же, как и всякий электрический нагревательный прибор. Температуру воды регулируют скоростью протекания ее через нагревательные трубки прибора.

Плазменные горелки. В современных условиях сверхвысокие температуры бывают необходимы при многих исследованиях. Для достижения температур порядка 20 0000K применяют так называемые плазменные горелки. Плазма является одним из состояний газа при очень высокой Температуре. Плазменные горелки бывают двух видов: с питанием от электрической дуги и от высокочастотного генератора индуктивным путем. Последний тип плазменной горелки является наиболее удобным, так как исключает загрязнение нагреваемого вещества от электродов.

При работе с электрическими приборами нужно помнить следующее:

1. Включать прибор можно только в ту сеть, вольтаж которой соответствует вольтажу прибора.

2. Не греть приборы без надобности.

3. Не обливать приборы кислотами или растворами солей, щелочей и т. д.

4. Ставить электронагревательные приборы не на деревянную поверхность стола, а только на теплоизоляционный слой (асбест, шамот и др.).

5. Следить за чистотой приборов; перед включением печей убедиться — нет ли внутри них посторонних предметов.

6. Включать печи можно, только когда ручка реостата находится в нулевом положении.

7. Ручку реостата нужно передвигать не сразу после включения в сеть, а через некоторое время, когда печь немного обогреется, причем увеличивать накал нужно также постепенно.

К оглавлению

- Нагревательные приборы

- Электронагревательные приборы

- Газовые нагревательные приборы

- Жидкостные горелки

- Другие средства нагревания

- Нагревание (1 2)

- Нагревание в атмосфере инертных или других газов

- Нагревание полупроводниковыми пленками

- Нагревание в посуде из электропроводящего стекла

- Нагревание газов и паров.

- Нагревание при микро- и полумикрохимических работах

- Прокаливание

- Несколько замечаний о работах, связанных с нагреванием и прокаливанием

www.himikatus.ru

АВТОНОМНЫЕ ИСТОЧНИКИ ТЕПЛА (УСТРОЙСТВА ИНДИВИДУАЛЬНОГО ОБОГРЕВА). (Обзор): govorilkin — LiveJournal

погодой навеялоНЕКОТОРЫЕ СВЕДЕНИЯ О ПРИНЦИПАХ РАБОТЫ

Угольные грелки.

Еще лет 90 назад изобретательская мысль обратилась к самому распространенному экзотермическому процессу — реакции горения. Появились устройства , в которых тлеющий угольный стержень, обернутый в специальную бумагу был помещен в металлический корпус, а последний в суконный чехол . Такие грелки весили сравнительно немного , а действовали 5-6 часов . На поверхности корпуса температура была от 60 до 100 градусов Цельсия .

С + О2 —> CО2 + 94 ккал/моль

Каталитические грелки.

Во время первой мировой войны в окопах мерзли миллионы солдат, и за четыре военных года изобретатели США , Японии и Англии запатентовали несколько вариантов карманных жидкостных грелок . Принцип их действия был прост: каталитическое беспламенное окисление спирта или бензина . Катализатором во всех случаях служила платина. Японская грелка выглядела как портсигар, внутри которого были резервуар, набитый ватой и платиновая прокладка. В корпусе были просверлены отверстия для подачи воздуха к катализатору и отвода газообразных продуктов горения. Для запуска грелки в резервуар заливался спирт, который пропитывал вату. Затем катализатор прогревали пламенем спички и начиналась реакция. Основной недостаток каталитических грелок — ограниченный срок службы: примеси, содержащиеся в горючем быстро отравляют катализатор и греющий портсигар становится бесполезным.

Грелки, использующие реакцию гашения извести.

Еще в 20-х годах в Германии для разогрева пищи в полевых условиях предложили использовать тепло, выделяющееся при гашении водой негашеной извести. Однако недостаточно большой тепловой эффект реакции помешал на первых порах практическому применению этой идеи. Шагом вперед стало сочетание двух реакций : гашения извести и ее нейтрализации . Для этого в известь ввели кристаллогидраты щавелевой или лимонной кислоты . Реакции в грелке пошли по следующей схеме.

СаО + Н2 О —> Ca(OH)2 + 10.6 ккал.

2Са(ОН)2 + Н2С2О4 + 2 Н2О —> CаС2О4 + 4Н2О + 31 ккал

С помощью этих двух реакций можно в портативном устройстве получить температуру от 100 до 300 градусов Цельсия . Кроме того , использование кристаллогидратов кислот позволяет запускать грелку небольшим количеством воды, а с очередными порциями извести будет реагировать вода, выделяющаяся при нейтрализации.

Грелки, использующие реакции окисления металлов.

В обычных условиях коррозия металлов на воздухе протекает, к счастью, медленно. Присутствие солей резко ускоряет процесс. В конце 20-х годов для обогрева бойцов Красной Армии была рекомендована «железная» грелка — в мешочек из прорезиненной ткани помимо железных опилок помещали перманганат калия и наполнители — уголь и песок. После добавления воды на поверхности грелки в течение 10-20 часов поддерживается температура 100 градусов Цельсия.

4Fe + 2h3 O + 3O2 —> 2(Fe2O3 * h3O) + 390.4 ккал/моль

Вместо железа в коррозионных грелках лучше применять алюминий. Тепла в этой реакции выделяется гораздо больше, чем при окислении железа :

8Аl + 3Fe3O4 —> 4Al2O3 + 9Fe + 795 ккал/моль

Грелки, использующие реакции вытеснения металлов.

В 1940 году в СССР был разработан обогревательный пояс — обтянутый кожей медный резервуар, который крепился на брючном ремне. В резервуар засыпали 200 г. реакционной смеси — алюминиевого порошка хлористой меди , взятых в стехиометрическом соотношении . Воду в количестве 100-120 мл. добавляли в резервуар из баллончика, находящегося в нагрудном кармане. Подачу воды регулировало несложное тепловое реле. Пояс мог согревать в течение 8 часов. Эта химическая грелка была новой не только по форме, но и по содержанию: впервые было использовано тепло, возникающее при вытеснении одного металла другим — более электроотрицательным. В Ленинграде, в блокадную зиму 1942 года , использовали грелки, заполненные смесью хлористой меди и железных стружек. От одной заправки водой такие грелки работали 60-70 часов.

Кристаллизационные грелки.

В кристаллизационных грелках используются вещества с низкими температурами плавления и относительно высокими теплотами плавления. Подобный термоаккумулятор отдает тепло, которое высвобождается при кристаллизации или затвердевании предварительно нагретого и расплавленного вещества. Классическое рабочее тело грелок-аккумуляторов парафин. Можно использовать также стеариновую кислоту, низко плавкие кристаллогидраты, например, глауберову соль Na2 SO4 * 10h3O или тригидрат ацетата натрия Ch4COONa * 3h3O. Небольшие добавки к кристаллогидратам хлористого кальция, тиосульфита натрия или глицерина позволяют замедлить процесс кристаллизации и тем самым повысить продолжительность работы грелки. Грелка разогревается за 15 сек. до 55 °С и процесс выделения тепла продолжается 25-30 минут. Грелка обладает достаточно высокой теплоемкостью и еще минут 25-30 способна отдавать тепло в режиме остывания. Грелка кристаллизационного типа хороша, как лечебное и профилактическое средство при воспалительных процессах , для больных с различными формами радикулита, для тюбажа печени и других процедур в стационарных условиях (дома или в больнице).

Использование кристаллизационных грелок в чрезвычайных ситуациях в полевых условиях ограничено непродолжительностью режима тепловыделения грелок.

Основное достоинство грелок кристаллизационного типа — возможность многократного использования: для восстановления исходного состояния грелки достаточно прокипятить ее в воде в течении 15-20 минут.

http://umcsa.narod.ru/rus/umcsa/projects/ait.htm

ГРЕЛКА ИЗ ПРОБИРКИ

В походе, на рыбалке, особенно в непогоду часто возникает нужда обыкновенной грелке. Конечно, неплоха и обычная резиновая, но у нее есть один существенный недостаток: очень уж медленно греется для нее на костре вода.

Попробуем сделать химическую грелку. Для этого нам понадобятся самые обычные реактивы.

Для начала проведем несложный опыт. Пойдите на кухню и возьмите пачку поваренной соли. Впрочем, пачка не понадобится. Достаточно будет 20 г (2 чайных ложки). Затем загляните в шкафчик, где хранятся всевозможные хозяйственные препараты и материалы. Наверняка там сохранилось после ремонта квартиры немного медного купороса. Его понадобится 40 г (3 чайных ложки). Древесные опилки и кусок алюминиевой проволоки, надо полагать, тоже найдутся. Если так, все готово. Разотрите в ступке купорос и соль так, чтобы величина кристаллов не превышала 1мм (разумеется, на глаз). В полученную смесь добавьте 30 г (5 столовых ложек) древесных опилок и тщательно перемешайте. Кусок проволоки согните спиралью или змейкой, вложите в банку из-под майонеза. Туда же засыпьте подготовленную смесь так, чтобы уровень засыпки был на 1-1.5 см ниже горлышка банки. Грелка у вас в руках. Чтобы привести ее в действие, достаточно влить в банку 50 мл (четверть стакана) воды. Спустя 3-4 минуты температура грелки поднимется до 50-60° С.

Откуда берется в банке тепло, и какую роль играет каждый из компонентов? Обратимся к уравнению реакции:

CuSO4+2NaCl > Na2SO4+CuCl2

В результате взаимодействия медного купороса с поваренной солью образуется сульфат натрия и хлорная медь. Именно она нас интересует. Если вычислить тепловой баланс реакции, то окажется, что при образовании одной грамм-молекулы хлорной меди выделяется 4700 калорий тепла. Плюс теплота растворения в исходных образующихся препаратов — 24999 калорий. Итого: примерно 29600 калорий.

Тотчас же после образования хлорная медь вступает во взаимодействие с алюминиевой проволокой:

2Al+3CuCl2 > 2AlCl3+3Cu

При этом выделяется (также в пересчете на 1 г-моль хлорной меди) примерно 84000 калорий.

Как видите, в результате процесса суммарное количество выделяющегося тепла превышает 100000 калорий на каждую грамм-молекулу вещества. Так что никакой ошибки или обмана нет: грелка самая настоящая.

А что же опилки? Не принимая никакого участия в химических реакциях, они в то же время играют очень важную роль. Жадно впитывая в себя воду, опилки замедляют течение реакций, растягивают работу грелки во времени. К тому же древесина обладает достаточно низкой теплопроводностью: она как бы аккумулирует выделяющееся тепло и затем постоянно отдает его. В плотно закрытой посуде тепло сохраняется, по меньшей мере, два часа.

И последнее замечание: банка, конечно, не лучший сосуд для грелки. Она понадобилась нам только для демонстрации. Так что сами подумайте над формой и материалом для резервуара, в который поместить греющую смесь.

Источник: журнал «Юный техник», №5, 1983г., стр.78-79.

Автор: инженер Ф. Никулин.

govorilkin.livejournal.com

Япония: Точка замерзания: ralphmirebs — LiveJournal

С наступлением осени и зимы в Японию приходят холода. И хоть снег в Токио бывает редко, но температура держится около десяти градусов тепла, а ночью и ниже. При этом в домах нет центрального отопления, стены тонкие, а остекление окон однослойное. Все эти факторы приводят к тому, что жить в таких домах зимой становится несколько проблематично, а с комфортом вообще невозможно. Думаете, почему в Японии продают насадки на унитазы с подогревом? То-то! И если раньше японцы отапливали жилище очагом с живым огнём, то сейчас в обычных квартирах такое невозможно, да и неудобно. В России вопрос с обогревом решается просто — батареи, но в Японии по большей части батарей нет, зато существует множество других способов привнести комфорт в зимнее существование.Рассмотрим следующие источники получения тепла в замкнутых помещениях.

1. Газовые обогреватели.

2. Масляные обогреватели.

3. Керосиновые обогреватели.

4. Электрообогреватели.

5. Галогенные обогреватели.

6. Электроковры.

7. Кондиционеры.

8. Ионизаторы-сушилки.

9. Спальный мешок.

10. Девка в кровать.

11. Офуро и водяная грелка.

12. Химические обогреватели.

У каждого способа есть свои плюсы и минусы. Вообще есть два основных способа активного обогрева, а именно прогревом окружающего воздуха и прямой передачи тепла предметам. К последнему типу относятся галогенные обогреватели, а к первому все остальные. В Японии мощность и модель обогревателя подбирается исходя из площади комнаты в татами и задач которые он должен выполнять. Например, нужно ли обогревать всю комнату или только какую-то её часть. Почти всё обогревательное оборудование снабжено индикаторами температуры и таймерам автоматического включения-выключения, а более дорогие модели могут работать в режиме поддержки определённой температуры или включаться в определённо заданные часы.

Газовые обогреватели.

Газовые обогреватели работают по принципу сжигания природного газа, который подаётся в них по шлангу от домашней газовой сети. Цена газа в Токио около 117 йен за кубический метр и газ в Японии очень популярен, нагрев воды в душевых и на кухне осуществляется газовыми нагревателями воды, на газе готовят пищу.

В стенах комнат вделаны газовые вводы, к ним подсоединяется шланг, а второй конец в газовый нагреватель. Такой обогреватель позволят отапливать большие площади, мощности обычных моделей достигают 4 киловатт при ценах около 18 йен за час работы при киловатте отдаваемой мощности. Из минусов невозможность свободно переносить нагреватель по квартире. К тому же в России такой нагреватель бесполезен из-за отсутствия соответствующих газовых вводов. Более того, газовый обогреватель при работе потребляет кислород, уменьшая его количество в обогреваемом помещении и этому моменту мы вернёмся чуть ниже.

Масляные обогреватели.

Масляные обогреватели широко известны так-же и в России, а работают по принципу электроразогрева масла внутри резервуара.

Потребляют только электричество, весьма медленно разогреваются, но при этом обладают самой большой площадью нагревательных элементов то есть максимальной теплоотдачей на единицу мощности. Бесшумны, при работе не сжигают кислород, и являются одними из самых эффективных способов обогрева жилища, но и потребляют много электричества. К тому же они совсем не экзотичным, как, например, следующий тип.

Керосиновые обогреватели.

Керосиновые обогреватели создают тепло посредством сжигания керосина, подаваемого из специальных встроенных баков. Керосин заливается в них вручную. Сам керосин можно купить на автозаправках, или в супермаркетах, а зимой по улицам ездит цистерна и его можно купить там.

Это жидкое топливо обходится примерно в два раза дешевле электричества, а его расход сильно зависит от режима работы и модели обогревателя. Есть которые за час потребляют 16 йен, отдавая 900 Ватт, а есть которые на 18 йен отдают 2300 Ватт. Пяти литров топлива хватит примерно на 70 часов работы. Из плюсов отмечу высокую мобильность такого обогревателя. Не требуются шланги или провода, вы можете поставить его в любое удобное место. Некоторые модели так-же обладают возможностями печки — на них можно, например, вскипятить чай или разогреть пищу. Керосинку можно увезти в Россию и коптить воздух там. Из минусов — при запуске и остановке (или возможной старости устройства) чувствуется запах керосина, необходимость заливать керосин в баки (и нюхать его запах), а так-же и иметь его запас. Это не электричество, которое всегда есть. Но основной недостаток — значительное сжигание кислорода, что, в слабовентилируемом помещении, может привести к головным болям с утра и общей слабости. Сами японцы, отапливающиеся керосином, регулярно проветривают помещение. К слову, существуют модели с засосом воздуха извне, но это требует специальной установки и долбления стены.

Электрообогреватели.

Электрообогреватели классического типа работают по принципу нагрева элементов высокого сопротивления от проходящего по ним тока с последующей передачи тепла от них воздуху. Могут обладать металлическим рефлектором, а некоторые модели оснащены вентилятором разгоняющим тёплый воздух по комнате.

Однако, продающиеся в Японии модели ориентированны лишь на местное 100-110 вольтовое напряжение. Цены на электричество составляют 22 йены за киловатт, отсюда можно вычислить финансовые затраты на обогрев. Считается, что один киловатт мощности достаточен для прогрева одного рабочего места т.е. за восемь часов у вас «набежит» восемь киловатт или 176 йен. Умножив на 30 дней получим 5280 йен в месяц.

Галогенные обогреватели.

Галогенные обогреватели это вариант электрических обогревателей, но передача тепла предметам идёт не путём прогрева воздуха, а инфракрасным излучением непосредственно предметам. Включив такой обогреватель вы сразу же почувствуете тепло, но лишь там куда попадёт его излучение.

Они легки и бесшумны, часто могут автоматически вращаться на стойке в пределах определённого угла, но все же что не попадает в него останется холодным. Нет, конечно, со временем прогреется и всё помещение, но ждать придётся долго и собраться кружком вокруг такого обогревателя несколько сложнее, чем вокруг газового. С другой стороны такой обогреватель бесшумен и не сжигает кислород.

Электроковры.

Эти изделия работают от электричества, внутри ткани вшиты нагревательные элементы. Такие ковры имеют различную площадь, на них можно не только сидеть, но и ставить стулья, стол, а некоторые модели даже можно мыть.

Однако, считается, что спать на источнике низкочастотного электромагнитного излучения не благоприятно для здоровья, более того такие коврики приводят к уменьшению влажности в квартире, что так-же может сказываться негативно на организме. В частности, сон в постоянно восходящем потоке (тёплый воздух от ковра будет подниматься к потолку) может привести к шелушивости кожи, а обезвоживание организма дополнительной нагрузке на почки. Так-же существуют электроодеяла — более тонкие и легкие, нежели электроковры. Обычно, их используют в сочетаниями с обычными одеялами. Так-же к этой группе можно отнести и котацу — столик со встроенной печкой и «бахромой» из одеяла по периметру.

Кондиционер.

В зимнее время кондиционер может нагревать воздух, однако нельзя требовать от него сверхэффективной работы. Обычная домашняя модель (не путать с большими для учреждений) нагревает воздух лишь на несколько градусов и чем холоднее на улице, тем меньше эффективность (ведь воздух то забирается оттуда). Потребляет довольно много электроэнергии и шумит.

Сушилка-ионизатор.

Это устройство для ионизации воздуха и снижения влажности в помещении. Внутри расположен резервуар для воды, в который конденсиуется атмосферная влага. Это не устройство обогрева, но поднять температуру в небольшом помещении на несколько градусов оно может, при этом будет громко шуметь.

Спальный мешок.

Несмотря на то, что это кажется смешным, хороший спальный мешок является отличным способом сохранения тепла в ночное время. Человеческое тело само по себе является источником тепла, нужно лишь его сохранить. Если туристы спят в спальниках в зимнее время, при значительных отрицательных температурах, то использование в помещениях совсем просто. Все модели спальников имеют две температурные характеристики — комфортную и экстремальную температуру, выбирать нужно по комфортной.

Немаловажным остаётся тот факт, что «обогрев» спальником не требует дополнительных расходов на электроэнергию или газ. Более того, на ночь можно открывать окна и проветривать помещение, что благоприятно скажется на здоровье. Из минусов остаётся тот факт, что потребуется приложить некоторое психологическое усилие к тому, чтобы вылезти из мешка холодным утром, когда на кухне в чашках застывает вода. В таком случае рекомендуется сразу бежать в горячий душ, после чего тепло одеться. Если кого-то не устраивает спальник обычного вида, промышленность предлагает необычные варианты, например в виде медвежьей шкуры. Уснёте в таком в лесочке без палатки, а с утра напугаете кого-нибудь. Мило, правда?

Девка в кровать.

Логическое продолжение предыдущего варианта, отличается более высокой теплоотдачей и дополнительным психологическим (а возможно и физическим) комфортом, однако вариант сложен «в эксплуатации», «настройке», да и вообще найти его редкая удача. Если говорить о студентах языковых, школ, то их проживание преимущественно однополое и важно, в погоне за теплом, не скатиться до полного ахтунга.

Офуро и водяная грелка.

Офуро это глубокая ванна с горячей водой, которую принимают как для прогрева, так и для расслабления. Душ не может заменить офуро.

Принятие офуро перед сном с последующим нырянием в постель, позволит быстро уснуть. Из недостатков — расход воды и времени. Если же набрать в двухлитровую бутылку из-под воды горячей воды (не менее 75 градусов) и положить её под одеяло, то она поможет сохранить тепло до утра.

Химические обогреватели.

Это небольший пластинки прикладываемые к телу или одежде. После активации такой пластинки внутри происходит химическая реакция с выделением тепла. Тепло выделяется медленно и можно незаметно для себя получить ожог.

Какой способ обогрева выбрать решать вам и зависит от вашего образа жизни и финансов. Тем, кто основное время проводит вне дома, достаточно будет спального мешка и офуро. Домоседам же нужен мощный источник тепла ибо малоподвижная работа только усиливает ощущение холода.

ralphmirebs.livejournal.com

Карбидкремниевые нагреватели (Sic) Карбидокремниевые электронагреватели

Карбидкремниевый нагреватель – это разновидность неметаллического высоко — температурного электрического нагревательного элемента.

Отборный, высокого качества карбид кремний зеленый, является основным элементом для производства электронагревателей SiC. Способ изготовления карбидкремниевых нагревателей — пластичное формование, в результате которого нагреватели получаются сплошными, с целью получения холодных выводов, нагревательные элементы пропитываются кремниевым сплавом. В отличии от металлических нагревательных элементов, карбидкремниевые нагреватели могут применяться при высоких температурах (до 1300 — 1450 °С на поверхности нагревателей), в процессе работы не окисляются, мало подвергаются деформации, не подвергаются коррозии, легко устанавливаются в печь, могут быть легко заменены без длительной остановки печи, имеют более длинный срок эксплуатации. Поэтому карбидокремниевый нагреватель широко используется в различных высокотемпературных электрических печах и других электронагревательных приборах при производстве магнита, керамики, стекла, в порошковой металлургии, в металлургии, машиностроении и т.д.

Благодаря новому процессу производства холодных выводов, удельное сопротивление рабочей части карбидкремниевых нагревателей значительно выше, чем сопротивление материалов холодных выводов, в результате чего при прохождении электрического тока через нагреватель основная часть тепла выделяется на рабочей части, а пропитанные вывода, которые проходят через футеровку печи, остаются холодными, что приводит к увеличению срока службы, экономии энергии, минимальным теплопотерям и минимальным нарушениям футеровки печи.

К основным факторам, определяющим срок службы карбидкремниевых нагревателей, относятся: температурно-временной режим работы электро печи, значение удельной поверхностной мощности, схема соединения нагревателей, способ регулирования температуры печи, состав печной атмосферы.

Виды и типы карбидкремниевых нагревателей

(карборундовых электронагревателей)

Карбидокремниевый нагреватель

|

|

Составные карбидкремниевые нагреватели

|

|

Карбидкремниевый нагреватель

|

|

Карбидокремниевые нагреватели

|

|

Карбидкремниевый нагреватель

|

|

Карбид кремниевый нагреватель

|

|

Карбид-кремниевый нагреватель

|

|

Карбидкремниевые нагреватели

|

|

| Возможно изготовление нагревательных элементов других типоразмеров по заявке Заказчика |

|

Физические свойства карбидкремниевых электронагревателей

|

Удельный вес |

2.6~2.8 г/см³ |

Предел прочности на изгиб |

> 300 кг |

|

Твердость по Моосу |

> 9 |

Предел прочности на растяжение |

> 150 кг/см³ |

|

Пористость |

< 30% |

Излучательная способность |

0.85 |

Коэффициент линейного расширения, теплопроводность и удельная теплоемкость карбидкремниевого нагревателя будут изменяться с изменением температуры. Относительные данные приведены в таблице:

|

Температура |

Коэффициент |

Теплопроводность |

Удельная теплоемкость |

|

°С |

10-6 м/°С |

Ккал/(м °С) |

кал/(г °С) |

|

0 |

/ |

/ |

0.148 |

|

300 |

3.8 |

/ |

/ |

|

400 |

/ |

/ |

0.255 |

|

600 |

4.3 |

14-18 |

/ |

|

800 |

/ |

/ |

0.294 |

|

900 |

4.5 |

/ |

/ |

|

1100 |

/ |

12-16 |

/ |

|

1200 |

4.8 |

/ |

0.325 |

|

1300 |

/ |

10-14 |

/ |

|

1450 |

5.2 |

/ |

/ |

Химические свойства карбидкремниевых электронагревателей (SiC)

1. Антиоксидантные свойства карбидокремниевых электронагревателей.

Карбидкремниевый нагревательный элемент начинает подвергаться окислению на воздухе при температуре свыше 800 °С и на поверхности горячей зоны начинает образовываться защитная пленка из SiO2, когда температура достигает 1000-1300 °С, защитная пленка выкристаллизовывается при 1300 °С и достигает определенной толщины, когда температура достигнет 1400 °С, что делает процесс дальнейшего окисления очень медленным. Если продолжить нагревание свыше 1450 °С, защитная пленка будет повреждена и скорость окисления будет быстрее, следовательно и карбидкремниевый нагревательный элемент разрушится быстрее.

Несмотря на то, что элемент будет окисляться очень медленно в процессе использования, это также приведет к увеличению сопротивления при дальнейшем длительном применении, такой процесс называется «старением».

Чтобы сократить скорость старения, используется специальная технология распространения защитной пленки на поверхности горячей зоны в процессе производства, которая увеличивает антиоксидантные свойства карбидкремниевых электронагревателей и увеличивает срок их службы.

2. Влияние щелочей и оксидов щелочных металлов на карбидкремниевые нагреватели.

Щелочи и оксиды щелочных металлов будут вступать в реакцию с SiC при температурах 1300 °С и выделять вещество, которое вызывает щелочно-химическую коррозию и может влиять на раскаленность нагревательного элемента.

3. Влияние расплавленного металла на карбидкремниевый нагреватель.

Некоторые металлы, такие как кобальт, никель, хром и т.д. могут повреждать элемент — карбидкремниевый электронагреватель при температуре плавления и сокращать срок службы элемента.

Электрические свойства карбидкремниевых нагревателей (карборундовых)

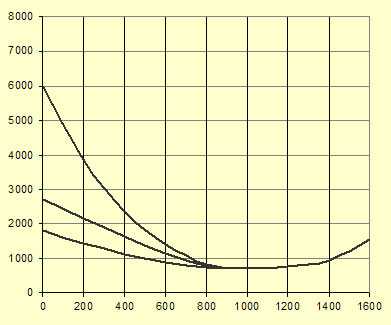

Поверхностная температура элементов °С

Карбидкремниевые нагреватели имеют довольно большое удельное сопротивление.

При нагреве в воздухе, поверхностная температура горячей зоны достигает 1050 °С. Норма сопротивления при этом 600-1400 Ом*мм²/м. Величина сопротивления изменяется с повышением температуры. Это показывает кривая, характеризующая изменения сопротивления в зависимости от температуры: снижение значений сопротивления происходит при температурах до 800 °С и повышение значений сопротивления при температурах более чем 800 °С.

Управление прикладываемыми температурными и поверхностными нагрузками

на карбидкремниевые электронагреватели в различных средах.

|

Среда |

Температура в печи |

Поверхностная нагрузка |

Действие на элемент |

Решение |

|

Аммиак |

1290 |

3.8 |

Уменьшает защитную оболочку |

Активация в точке росы |

|

CO2 |

1450 |

3.1 |

Разрушает (разъедает) |

Защита кварцевой трубой |

|

18% CO |

1500 |

4.0 |

Не действует |

|

|

20% CO |

1370 |

3.8 |

С зерно действует на защитную оболочку |

|

|

Галоген |

704 |

3.8 |

Разрушает, уменьшает защитную оболочку |

Защита кварцевой трубой |

|

Углеводород |

1310 |

3.1 |

Уменьшает защитную оболочку |

Заполнение достаточным количеством воздуха |

|

Водород |

1290 |

3.1 |

С зерно при температуре загрязняет |

Активация в точке росы |

|

Метан |

1370 |

3.1 |

Уменьшает защитную оболочку |

|

|

N |

1370 |

3.1 |

Формирует SiN изолирующий слой |

|

|

Na |

1310 |

3.8 |

Разрушает (разъедает) |

Защита кварцевой трубой |

|

SO2 |

1310 |

3.8 |

Разрушает (разъедает) |

Защита кварцевой трубой |

|

Вакуум |

1204 |

3.8 |

|

|

|

Кислород |

1310 |

3.8 |

Окисляет |

|

|

Вода (различное содержание) |

1090~1370 |

3.1~3.6 |

Формирует гидрат Si |

|

Стойкость карбидкремниевых нагревателей при эксплуатации в атмосфере углекислого газа такая же, как при эксплуатации в воздушной среде. Кислород несколько снижает срок службы карбидокремниевых электронагревателей по сравнению с воздушной атмосферой. В водороде и в смеси водорода и азота (диссоциированный аммиак) электронагреватели могут работать при температуре не выше 1300°С на их активной поверхности. При применении в атмосфере с содержанием водорода до 20% необходимо снижать значение допустимой поверхностной мощности электронагревателей на 40%, с содержанием водорода свыше 20% — на 60%. В вакууме карбидкремниевые электронагреватели показывают низкий срок службы. Водяной пар при температуре выше 750 °С способствует быстрому окислению нагревателей и резкому снижению их стойкости (в 2-3 раза). Поэтому сушку печей необходимо проводить при открытой дверце до температур 300 — 400 °С. Углеводороды — метан, аргон, бутан, природный газ, расщепляясь при высокой температуре, приводят к науглероживанию карбидкремниевых электронагревателей. Содержание углеродсодержащего газа в составе атмосферы не должно превышать 2%. Фтор, хлор, бром разрушают карбидкремниевые нагреватели при температуре выше 700 °С.

Поверхностная нагрузка карбидкремниевых нагревателей

Ключевой фактор для оптимальной службы карбидкремниевого электронагревателя – это правильный выбор поверхностной нагрузки нагревательного элемента в соответствии с конструкцией печи, средой и температурой. Значение удельной поверхностной мощности определяет температурное поле по сечению электронагревателя SiC от его центра к поверхности. Превышение оптимальных значений удельной поверхностной мощности приводит к преждевременному выходу карбидкремниевых электронагревателей из строя в основном из-за растрескивания и перегорания, а также возможен разогрев выводов нагревателя. Ниже представлены цифры, показывающие отношения между температурой печи, температурой элемента и поверхностной нагрузкой элемента при условии, когда излучение элемента не заграждается.

Рекомендуемая поверхностная нагрузка карбидкремниевых электронагревателей SiC:

|

Температура |

1100 |

1200 |

1300 |

1350 |

1400 |

1450 |

|

Поверхностная |

< 17 |

< 13 |

< 9 |

< 7 |

< 5 |

< 4 |

Рекомендации по установке и эксплуатации карбидкремниевых нагревателей

1. Так как нагревательный элемент очень хрупкий, будьте осторожны при установке и эксплуатации, чтобы избежать повреждения.

2. Прежде чем использовать новую печь, или печь, которая долго не использовалась — перед началом работы необходимо ее высушить. Для сушки можно использовать старые элементы или другие источники тепла.

3. При розжиге печи, если есть выделение воды, печь должна иметь отверстие для выхода водяного пара или других не нужных газов, для защиты и увеличения срока службы нагревательных элементов

4. Карбидкремниевый электронагреватель работает как при переменном токе, так и при постоянном, чтобы использовать электронагреватель необходимо приготовить регулировочный трансформатор, вольтметр, амперметр или кремниевый контрольный трансформатор.

5. При установке в печь очень важно избегать жесткой фиксации электронагревателей, обеспечить им свободное перемещение при тепловом расширении.

6. Чтобы добиться оптимальной температуры печи, необходимо чтобы сопротивление нагревателей не превышало более чем +/- 10%.

7. Сопротивление нагревательных элементов указано в конце рабочей части нагревателя мелом.

8. Величина сопротивления электронагревателей в первые три часа работы, увеличивается на 30%.

9. Замер величины сопротивления нового и отработанного электронагревателя, может производиться только на испытательном стенде при температуре 1050 град. Величина сопротивления замеренная на холодном нагревателе с помощью каких- либо устройств считается не действительной.

10. Ключевой фактор для оптимальной службы карбидкремниевого нагревателя SiC – это правильный выбор поверхностной нагрузки элемента в соответствии с конструкцией печи, средой и температурой.

11. Скорость подъема температуры в камере печи не должна превышать 350 град С в час.

12. При запуске печи напряжение необходимо поднимать медленно и постепенно иначе нагревательный элемент будет поврежден. Пусковая ваттная нагрузка на поверхность рабочей части нагревательного элемента диаметром до 30мм составляет 10 вт/см2.

13. Электронагреватели могут быть соединены параллельно, последовательно или параллельно-последовательно. Лучшим вариантом является параллельное включение

14. При кратковременных остановках печи не следует снижать температуру ниже 950 град.С, при длительной остановки печи не рекомендуется открывать дверцы в течении 10 минут.

15. Печь должна остывать с закрытыми дверцами.

16. Печь с электронагревателями запрещается располагать в близи молотов или в местах где пол подвергается вибрации, так как это приводит к выводу нагревателей из строя

17. Во время долгой работы печи, если какой-то отдельный элемент поврежден по каким-либо причинам, он должен быть обязательно заменен, на электронагреватель у которого величина сопротивления соответствует старому, никогда не используйте новый нагревательный элемент наугад.

18. Устанавливать одновременно в одной печи нагреватели разных типов и заводов изготовителей не рекомендуется, так как это приведет к преждевременному выходу электронагревателей из строя.

При соблюдении вышеперечисленных рекомендаций, производитель гарантирует срок службы нагревателей не менее 2000 часов!

Несколько способов вычисления мощности для соединения проводов в общем использовании

|

Способ соединения |

Символ |

Элемент |

Фазовое |

Фазовое сопроти-вление |

Фазовый ток |

Общая мощность |

|

Последовательное соединение |

+ |

n |

Ux=U |

Rx=nr |

||

|

Параллельное соединение |

= |

n |

Ux=U |

|||

|

Соединение |

Δ |

n |

Ux=U |

Rx=r |

||

|

Соединение |

Y |

n |

Rx=r |

U – линейное напряжение,

r – сопротивление элемента.

Схема соединения карбидкремниевых электронагревателей определяет стабильность их электрических характеристик. При параллельном включении электронагревателей в процессе работы различия в значениях сопротивлений уменьшаются, т. к. нагреватели с меньшим сопротивлением обтекаются большим током. Эти электронагреватели стареют быстрее, и их сопротивление при этом увеличивается. Поэтому параллельное включение карбидкремниевых электронагревателей является более предпочтительным, чем последовательное, при котором различие в значениях сопротивлений увеличивается за счет интенсивного старения электронагревателей с большим сопротивлением. При параллельном включении разброс сопротивлений карбидкремниевых электронагревателей в комплекте не должен превышать ±10% от среднего значения сопротивления комплекта; при последовательном соединении эта разница не должна быть больше ±5%.

При конструировании и эксплуатации электропечей с карбидкремниевыми электронагревателями следует учитывать влияние способа регулирования температуры на срок службы электронагревателей. Непрерывное регулирование температуры по сравнению с позиционным при одинаковой температуре в электропечи приводит к увеличению срока службы электронагревателей, и поэтому непрерывный способ регулирования температуры электропечи предпочтителен.

Правила и последовательность распаковки ящиков и футляров с карбидкремниевыми нагревателями

1. К месту распаковки осторожно доставляется ящик.

2. Не кантовать, на ящик не вставать!

3. Снимаются рейки, крышка из ДВП.

4. Нагреватели упакованы в транспортировочную пленку по 2-3 шт.

5. Нагреватели извлекаются из ящика по одному.

6. Укладывается на ровную поверхность стола.

7. Проверяется состояние карбидкремниевого нагревателя и его маркировка.

8. При переноске поддерживать обеими руками электронагреватель в двух местах средней части длины.

Технические данные нагревательных элементов

si-c.ru