Фреза морковка – Коническая твердосплавная концевая фреза Seco HK/HKM ( морковка ) с гладким цилиндрическим хвостовиком (ц/х) Изображение Обозначение Основные размеры фрезерного

Делаем качественно, быстро отверстия, «морковкой»

Решил я рискнуть, обзором.Сейчас как накинутся, поэтому с содроганием готовлюсь давать ответы в коментах. на ваши вопросы.

Первый наверное будет, почему морковка?

Морковка потому что это сверло, которое правильно называется ступенчатым, в народе такое погоняло получило.

Я представил самое маленькое сверло которое, из такого типа продается, то есть от 3 мм, до 12 мм, с шагом 1 мм.

Оно также и зенкером ещё является. Вообще есть большие наборы от 3 штук до 5 в коробочках и даже чемоданчиках. Но там уже от 4 мм, до 34 мм.

Более диаметр я на них не видел.

Чем же оно так хорошо то?

Ну кто сверлил, тот наверное знает, что просверлить сразу отверстие большого диаметра, очень проблематично будет. Да и не так красиво выйдет, как, начиная с маленького диаметра на повышение.

Также маленьким сверлом больше гарантии что в отверстие накернённое точней попадете.

12 мм, это тоже как бы не маленький диаметр, молчу вообще про 34 мм.

Подкину немного фото. Упаковкой хвастаться, как то безтолково. Пришло в пластиковом пакетике, как обычно.

Шло без трека, на удачу так сказать. Сумма то никакая.

В общем разорвав пакет, видим примерно такое. Не знаю, может кому цифры и штрих код пригодиться, что то ценное для себя возьмет.

В общем дивитесь.

Ничего особенного. Я кстати заказывал 2 от разных продавцов.

От другого пришло во втором от упаковки, также пластиком пакетике, а не тубе, как я показал выше.

Так что это, как бы более качественным будет и подороже немного.

В общем открываем тубу и видим такое.

То есть одна сторона с номиналами диаметров.

А вот вторая без.

Сверло вроде неплохо выглядит. Вроде даже с титановым покрытием.

Скорей всего сталь типа HSS. Но встречал разный HSS, как то попало одно сверло, что начал сверлить, оно не сверлит. Тогда придавил посильней, оно изогнулось коловоротом и не ломается, крутится.

Поэтому я вам бонусом, лучше покажу технологию изготовления таких сверел.

Может меньше, меня будете в коментах заваливать вопросами.

Итак смотрим и наслаждаемся.

Остальное в коментах. Вроде девайс не повышенной сложности, трудной для неокрепших умов.

mysku.ru

изготовление моноколеса турбины за 2 часа!

Геннадий Тарабрин, Максим Савельев, Анатолий Машков, Сергей Нестеров, Елена Коблова

Назначение CAD/CAMтехнологий для машиностроения, на наш взгляд, можно сформулировать очень кратко: обеспечение безошибочного проектирования и подготовки производства изделий в кратчайшие сроки и с минимальными затратами. Поэтому на ОАО «СКБТ» (Специальное конструкторское бюро турбостроения, г.Пенза) планомерно ведется комплексная работа по внедрению САПР на предприятии.

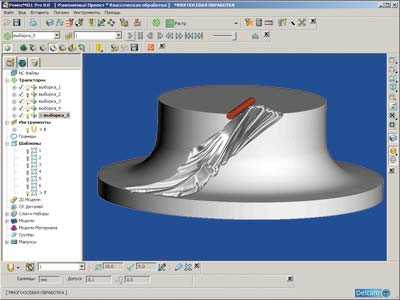

Сегодня для технологической подготовки производства, а именно для разработки высокоэффективных управляющих программ (УП) для обработки моноколес турбокомпрессоров при помощи пятиосевых станков с ЧПУ на ОАО «СКБТ» используется CAMсистема PowerMILL, разработанная компанией Delcam plc (Великобритания). Обработка моноколес ведется на пятиосевом станке Hermle C40.

Отдел программистовтехнологов ЧПУоборудования в ОАО «СКБТ» практически полностью укомплектован молодыми специалистами, прошедшими переобучение как в российских, так и в зарубежных центрах CAD/CAMтехнологий. Порядка 90% сотрудников отдела — это выпускники Пензенского государственного университета (ПГУ), прошедшие обучение в Центре компьютерного проектирования (ЦКП) «ДелкамПенза». Благодаря плодотворному сотрудничеству с фирмой Delcam plc и ее российскими филиалами, ОАО «СКБТ» эффективно использует современные технологии металлообработки на собственном производстве.

В настоящий момент на предприятии для обработки моноколес турбин используется несколько методик программирования станков с ЧПУ. Рассмотрим их подробнее.

На предварительном этапе 3Dмодели моноколеса и заготовки создаются в CADсистеме PowerSHAPE либо импортируются в готовом виде посредством программыконвертора CADданных PSExchange. Импортированная 3Dмодель может быть проверена средствами PowerSHAPE на отсутствие ошибок и при необходимости доработана. После того как 3Dмодели детали и заготовки проверены на отсутствие ошибок, они передаются в CAMсистему PowerMILL для разработки управляющих программ.

Перед началом разработки УП в PowerMILL необходимо задать требуемые параметры: задать заготовку и математическую модель детали, выбрать инструмент, назначить безопасные высоты, начальную и конечную точки и прочие исходные данные. В качестве заготовки принимается «заготовка по модели», предварительно созданная в PowerSHAPE с припуском 2 мм на цилиндрическую образующую колеса (рис. 1).

Рис. 1. Импортированная математическая модель детали и окно способа задания заготовки

Первый вариант программирования предусматривает использование классических схем. Рассмотрим сначала черновую обработку, для которой используется шаровая двухзубая фреза с пластинами из твердого сплава. Координаты начальной точки задаются параметром По центру заготовки на безопасной Z. Безопасные высоты устанавливаются «по заготовке». В разделе подачи задаются режимы обработки.

В PowerMILL, являющейся одной из самых совершенных CAMсистем, реализовано огромное многообразие стратегий для создания траекторий обработки. Это позволяет технологу выбрать наиболее подходящий способ обработки и дает возможность обработать поверхности сложной формы. Основными стратегиями, которыми располагает программа PowerMILL, предназначенными для обработки деталей типа «моноколесо» классическим методом, являются «проекция поверхности» (для черновой выборки межлопаточного пространства) и «боком фрезы» (для обработки лопаток колеса компрессора).

В процессе разработки траекторий мы выяснили, что применение стратегии «проекция поверхности» требует ручного редактирования угла наклона оси инструмента (фрезы) к нормали ступицы колеса (рис. 2). Общий смысл редактирования данной стратегии заключается в том, чтобы переориентировать ось инструмента посередине межлопаточного пространства и тем самым уменьшить вылет фрезы и исключить возможность зарезов.

Рис. 2. Траектория черновой выборки без ручного редактирования

В качестве черновой стратегии мы использовали многопроходную обработку межлопаточного пространства по слоям, причем максимальная толщина слоя равна диаметру фрезы.

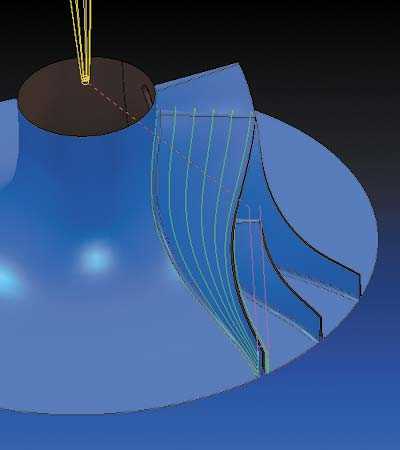

Чистовая обработка дна происходит по тому же принципу, что и черновая, но с меньшим шагом. Предварительно в программе PowerSHAPE эквидистантно ступице создаются справочные поверхности, ограниченные поверхностью лопаток с учетом половины диаметра фрезы и припуска на обработку. Созданные справочные поверхности используются в качестве границ для траектории перемещения инструмента. Затем для каждой из справочных поверхностей создаются кривые, которые, так же как и справочные поверхности, экспортируются через программу PSExchange (рис. 3).

Рис. 3. Построение промежуточных плоскостей и кривых для обработки

Затем поочередно импортируются модели поверхностей и кривых и для каждой линии создается шаблон. Созданные шаблоны трансформируются (перемещаются на некоторую величину от поверхности обода) так, чтобы при следовании инструмента вдоль кривой шаблона фреза не касалась поверхностей лопаток.

При выборе траектории появляется диалоговое окно проекционной обработки, где в панели Ось фрезы задается параметр Угол атаки/Наклона. При обработке первых двух слоев зарезы отсутствуют и потребность в редактировании траектории отпадает. При создании последующих траекторий обработки обнаруживаются зарезы. Для их устранения необходимо изменить ось наклона фрезы. Для этого выделяется зарезающий участок траектории и в подменю выбирается Правка → Ось инструмента. В окне редактирования сохраняется выбор, в окне Ось фрезы задаются параметр От кривой и соответствующий шаблон с сохраненной в нем кривой, по которой и будет проходить ось инструмента (рис. 4).

Рис. 4. Окно редактирования наклона оси инструмента

Рис. 5. Отредактированная черновая траектория выборки межлопаточного пространства

На рис. 5 представлена отредактированная черновая траектория выборки межлопаточного пространства, а на рис. 6 — визуализация этой траектории.

Рис. 6. Визуализация черновой обработки одной секции колеса по слоям

Для обработки боковых поверхностей лопаток используется стратегия Боком фрезы, которая позволяет получить высокое качество поверхности. Для устранения деформации лопатки применяется многопроходная обработка. На рис. 7 представлены параметры обработки, а на рис. 8 и 9 траектория обработки и ее визуализация.

Рис. 7. Параметры обработки Боком фрезы

Рис. 8. Траектория обработки Боком фрезы

Рис. 9. Визуализация обработки Боком фрезы

Второй вариант программирования фрезерной обработки моноколес был опробован в прошлом году, после того как компания Delcam выпустила специальный модуль «Моноколеса», предназначенный для обработки деталей типа крыльчатка. ОАО «СКБТ» приобрело этот модуль, показавший при тестировании высокую эффективность.

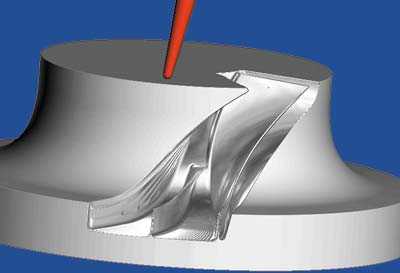

В модуле «Моноколеса» в качестве черновой обработки межлопаточного пространства используется специальная стратегия Выборка моноколеса (рис. 10).

Рис. 10. Диалоговое окно выбора стратегии обработки в модуле «Моноколеса»

В диалоговом окне данной стратегии в соответствующих панелях задается ранее созданный инструмент, параметры точности и геометрия колеса. В панели Обработка выбирается смещение и направление движения инструмента. Назначаются параметры переходов и подводов. Траектория и ее параметры представлены на рис. 11, визуализация — на рис. 12.

Рис. 11. Траектория выборки и ее параметры

Рис. 12. Визуализация выборки колеса компрессора

В модуле «Моноколеса» для обработки лопаток доступна стратегия, которая ведется вершиной фрезы. Стратегия обработки вершиной фрезы боковой поверхности лопаток в модуле «Моноколесо» специально спроектирована для фрезерования прочных сплавов, однако для фрезерования боковых поверхностей лопаток моноколеса, изготовленных из алюминиевых сплавов, более эффективным будет использование классического варианта обработки боковых поверхностей траекторией Боком фрезы, который уже был нами рассмотрен.

Процесс проектирования двух вариантов технологии был выполнен для того, чтобы, исходя из скорости и удобства программирования, а также качества и равномерности фрезерования, выявить оптимальный способ. Анализ показал, что специально разработанный модуль «Моноколеса» по всем показателям намного превосходит ручное программирование.

Процесс проектирования обработки классическим методом в 56 раз более продолжительный. Если программирование в модуле занимает около 3040 минут, то программирование классическим методом занимает 56 часов. С учетом отладки траектории и коррекции на программирование по модулю «Моноколесо» уходит 23 часа, а классическим методом — до 20 часов и более.

Качество поверхности детали при обработке при помощи УП, спроектированной в модуле «Моноколеса», гораздо выше. Разность высот припуска до и после черновых переходов равномерная, что дает возможность обработать деталь без ударов и чрезмерной нагрузки на инструмент. При ручном проектировании классическим методом этого достичь сложно.

Время отладки программы для серийного производства составляет порядка 25 часов. Время обработки одного колеса диаметром 300 мм составляет при этом около 2 часов. Для сравнения: в период освоения станка Hermle C40 УП для фрезерования моноколес программировалась поставщиком оборудования в конкурирующей CAMсистеме, при этом время обработки на момент запуска пробной технологии составляло 5,5 часов.

На рис. 13 представлена фотография колеса компрессора турбины, обработанного по созданной нами технологии.

Рис. 13. Обработанное колесо компрессора турбины

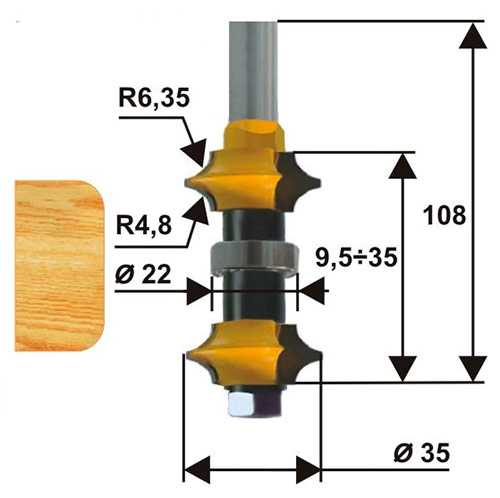

Существенное повышение производительности обработки было достигнуто благодаря ряду конструкторскотехнологических решений. В первую очередь значительное влияние оказало эффективное использование программного продукта PowerMILL. Вторым по значимости стало применение конусных фрез типа «морковка». Это позволило обрабатывать колесо на чистовых переходах за один проход. Конструкторский фактор имеет не менее важное значение. После совместных консультаций технологов и конструкторов было принято решение изменить форму ступицы моноколеса, сформировав на ней желобки, которые будут выполнять функцию направляющих для потока воздуха. Их наличие будет способствовать образованию ламинарного потока, минимизируя турбулентность, что позволит повысить эффективность турбокомпрессора в целом. Формирование поверхности ступицы при наличии таких конструктивных решений происходит при меньшем количестве рабочих ходов, поскольку желоба формируются целенаправленным перемещением фрезы по поверхности ступицы с большим шагом, что существенно экономит время обработки.

Особенно актуально применение программных продуктов Delcam на опытном производстве. Представленное на рис. 13 моноколесо турбины является совместной разработкой с хорватской фирмой и представляет собой часть установки для выработки электроэнергии при сжигании биотоплива. При совместной международной кооперации в области проектирования сложных изделий опытному производству очень важно быстро реагировать на конструкторские изменения. Поскольку при каждом испытании турбины вносилось множество поправок в конструкцию лопаток моноколеса для получения лучших характеристик изделия, требовалось в предельно сжатые сроки изготовить абсолютно новую деталь. Для решения этой проблемы был использован блок «Моноколеса» CAMсистемы PowerMILL. С момента получения чертежа из конструкторского отдела до выхода готовой УП прошло 6 часов рабочего времени, которое включало время на подготовку трехмерной модели (в том числе редактирование: сглаживание поверхностей, создание дополнительных направляющих), выбор необходимого инструмента, оснастки, создание траекторий и т.д. На обработку детали, в том числе на наладку (выставку приспособления, инструмента и т.д.), потребовалось 3 часа.

В заключение отметим, что полученные результаты на конкретном примере наглядно продемонстрировали эффективность использования программных продуктов фирмы Delcam, в особенности специального модуля «Моноколеса». Во время посещения ОАО «СКБТ» в марте 2009 года управляющий директор Delcam plc Хью Хамфрис имел возможность лично ознакомиться с реализацией идей компании в области производства сложных деталей турбин на российском предприятии (рис. 14).

Рис. 14. Посещение ОАО «СКБТ» управляющим директором Delcam plc Хью Хамфрисом (в центре)

Геннадий Тарабрин

Техн. директор ОАО «СКБТ».

Максим Савельев

Ведущий программисттехнолог ОАО «СКБТ».

Анатолий Машков

Директор ЦКП «ДелкамПенза».

Сергей Нестеров

Сотрудник ЦКП «ДелкамПенза».

Елена Коблова

Студентка ПГУ.

САПР и графика 10`2009

sapr.ru

Коническая круглая фреза – для чего служит это приспособление? + Видео

Коническая круглая фреза нашла свое применение во многих областях. Чтобы правильно подобрать и использовать ее, нужно владеть информацией. Рассмотрим конструкцию фрезы, ее плюсы и минусы, производство и особенности эксплуатации.

1 Как выглядит фреза?

В первую очередь следует определиться, что такое фреза. Так называется специальный многозубый инструмент с заостренным наконечником для фрезерования. Конструктивно эти элементы делятся на конические (угол заточки составляет 15, 36, 60, 90 градусов), концевые, червячные, цилиндрические, торцевого типа и т. д. Необходимо сделать канавку? Тогда пригодится угловой инструмент по металлу, дисковые фрезы прекрасно зарекомендовали себя при резке различных материалов, а вот конусные элементы с углом 60° позволят сделать отверстие нестандартной формы.

Многозубый инструмент с заостренными наконечниками для фрезерования

Рекомендуем ознакомиться

С помощью такого инструмента можно обрабатывать дерево, мягкие металлы, особо прочные закаленные стали, чугун, а также графит. Безусловно, твердость лезвия должна соответствовать характеристикам обрабатываемого материала. В основном режущую часть делают из сплавов, отличающихся прочностью, также неплохо зарекомендовала себя быстрорежущая сталь, металлокерамика и алмаз.

Если инструмент состоит полностью из одного материала, то речь идет о цельной конструкции. В сварных, как правило, металл хвостовика и режущей части отличается. Соединяются эти два элемента посредством сварки, но еще режущий наконечник может и напаиваться. Эта конструкция, соответственно, называется напайной. А вот когда части соединяются посредством болтовых или клиновых соединений, то речь идет о сборной конструкции.

2 Преимущества и недостатки этого инструмента

Начнем с положительных сторон конического инструмента. Заслуживают уважения высокие прочностные характеристики и это с учетом незначительной площади рабочей поверхности. Фреза способна выдержать огромные нагрузки, так что можно пропустить черновую обработку, ведь инструмент может снять большой слой материала. При этом шероховатость поверхности детали сводится к минимуму. Последнему способствуют и незначительные вибрации в процессе обработки. Таким образом, отпадает необходимость последующей шлифовки, ведь поверхность и так достаточно гладкая.

Коническая фреза

Некоторые виды фрез, например, ZJ, позволяют получить наклонный торец, при этом получится избежать 3D моделирования. Зубья, расположенные с торца, одновременно с заданной операцией могут проводить и дополнительную обработку, например, зачищать канавки или дно паза, благодаря чему достигается превосходное качество поверхности.

Невероятно широк и спектр обрабатываемых материалов. Благодаря отличной износостойкости режущей части появляется возможность работать даже с закаленными сталями. Стоит отметить и отличную устойчивость к высоким температурам. А специальные элементы с углом 60 градусов позволят сделать коническое отверстие, что не под силу простому сверлу. К недостаткам можно отнести стоимость высококачественных элементов. Также стоит сказать, что это расходный материал, и все равно придет время, когда необходима будет его замена.

3 Особенности конструкции фрез

Особого внимания заслуживает концевой тип фрез со сферическим концом. В этом инструменте как бы объединены два вида: торцевой и конический. Он способен одновременно обрабатывать материал резцами, расположенными с торца, и по бокам. В отличие от сверла, которое работает лишь в осевом направлении, такая фреза не имеет таких ограничений. При осевой подаче задействованы торцевые зубья, которые работают подобно сверлу. Если речь идет о продольной подаче, то инструмент перемещается перпендикулярно оси, и в этом случае работают зубья, расположенные на боковой поверхности.

Также существуют и конические инструменты с плоским концом. В сочетании со специальным оборудованием с помощью таких фрез можно изготовить различные детали довольно сложной формы, при этом усилия человека сводятся к минимуму. Такой тип фрез используют как для черновой обработки, если необходимо удалить толстый слой материала, так и для раскроя листовых заготовок. Пользуются спросом и твердосплавные фрезы для гравера с углом 30, 60 и 90 градусов.

Твердосплавные фрезы для гравера

Сейчас уделим немного внимания конструктивным особенностям фрез по металлу. Очень часто шаг зубьев такого инструмента подбирается неравномерно. Такое решение позволяет снизить вибрации. Исключение представляют только фрезы с мелкими зубьями, в этом случае довольно проблематично сделать различный шаг. С целью улучшения отвода стружки увеличивают угол наклона винтовых зубьев. А использование усиленных хвостовиков с конусным переходом позволит повысить жесткость инструмента.

При работе с вязкими материалами, а также титановыми и жаропрочными сплавами велика вероятность пакетирования стружки. Для решения этой проблемы на каждом зубе инструмента делают специальную подточку передней поверхности, эти уступы ломают стружку. С целью снижения себестоимости фрезы рабочую часть и хвостовик изготавливают из различного материала, а затем соединяют посредством сварки.

4 Как создают эти режущие приспособления?

Узнав, что собой представляет коническая круглая фреза, следует уделить немного внимания и особенностям ее производства. В качестве исходника выступают прутья необходимого диаметра. После того как нарезаются отрезки заданной длины, заготовка поступает на токарный и фрезерный станок, где и проходит механическую обработку. Далее следует этап термической обработки. И последней идет шлифовка.

Режущая часть может изготавливаться из легированных, углеродистых, быстрорежущих сталей, а также иных твердых материалов. Легированными называются стали, содержащие специальные примеси, с помощью которых получается регулировать свойства и характеристики металла. Чаще всего в качестве легирующих элементов выступают хром, ванадий, медь, никель и азот, но на этом перечень далеко не заканчивается. Эти добавки повышают коррозионную стойкость сталей, их прочностные характеристики и сводят риск хрупкого разрушения к минимуму. К недостаткам этого материала нужно отнести только высокую стоимость.

Углеродистыми называются стали с содержанием С до 2%, а вот доля остальных примесей незначительна. К особой подгруппе относятся инструментальные. В этом случае содержание углерода не менее 0,7%. Из названия становится понятна область применения такого материала. Явные плюсы такого материала – это высокая прочность и твердость в сочетании с низкой ценовой политикой. А вот износостойкость и теплостойкость находятся на низком уровне.

Инструменты из инструментальной стали

Быстрорежущие относятся к категории легированных сталей. Они обладают прекрасными показателями твердости и прочности, при этом не боятся разрушения даже в случае температурного воздействия в отличие от углеродистых. Таким образом, быстрорежущие стали – идеальное решение для производства инструмента, работающего на высокоскоростных режимах. Но особого внимания заслуживают специальные твердые сплавы. Если углеродистые стали теряют свои характеристики уже после нагрева до 200 °С, а быстрорежущие 500 °С, то спецсплавы способны выдержать 800–1000 °С без потери свойств. Они в зависимости от состава делятся на титановольфрамовые и вольфрамовые.

Заслуживает внимания и инструмент для работы по металлу, режущая часть которого состоит из минеральной керамики. Этот материал по своим свойствам практически не уступает дорогостоящим твердым сплавам. Только в отличие от них в его состав не входят такие ценные элементы, как вольфрам, кобальт и титан. По сути, этот материал представляет собой окись алюминия, прошедшую специальную переработку и спеченную под воздействием высокого давления. Еще одним достоинством металлокерамики следует назвать и ее способность сохранять режущие свойства даже при температурах более 1000 °С. Благодаря последнему свойству появляется возможность работать даже на очень высоких скоростях. Но при столь явных достоинствах этот материал имеет и один существенный минус – чрезмерная хрупкость.

На некоторые фрезы наносят дополнительно защитное покрытие, однако следует отметить, что отсутствие этого слоя делает режущую часть более острой. Это особенно важно при работе с таким материалом, как пластик, древесина, мягкие металлы и т. д.

5 Область использования и особенности эксплуатации

Фрезерование наиболее распространенный вид механической обработки, заключающийся в быстром вращении рабочего инструмента вокруг своей оси в сочетании с медленной продольной подачей. Так можно удалить наплывы и нежелательные неровности на поверхности, зачистить ржавчину и сварочные швы, снять ненужный слой краски, удалить заусеницу и иные выступающие дефекты. Эта операция позволит отполировать поверхность, вырезать отверстия и совершать различные работы на кромках и углах. Фрезы с углом 60 градусов позволят создать отверстие не простой цилиндрической формы, а более сложное – коническое.

Процесс фрезерования

Этот рабочий инструмент, как и сама операция – фрезерование, нашел свое применение во многих областях, но главной сферой все-таки выступает машиностроение. Это незаменимые помощники как при создании новых, так и при реставрации уже вышедших из строя деталей. С их помощью можно доработать и изменить конструкцию различных предметов. Кроме того, инструмент с углом заточки 15, 60 и 90 градусов полезен при обработке мелких деталей и нанесении 3D рельефа.

Но промышленностью область использования фрез не ограничивается, они нашли свое применение еще и в медицине, а точнее, стоматологии. Режущая часть таких инструментов имеет кромки и выемки, последние образуют угол от 60 до 90°, благодаря чему предотвращается потеря костной ткани во время формирования ложа имплантата.

Эксплуатационный срок такого инструмента, как и качество обработки, во многом зависит от правильно подобранного оборудования и заданных режимов работы. В первую очередь обращаем внимание на взаиморасположение и геометрию частей обрабатываемого элемента, если есть разрывы, уточните их расположение. Еще учитывается высота бортов, радиус углублений, наиболее длинное передвижение рабочего инструмента, глубина и ширина реза, характеристики материала изделия и вид обработки.

Теперь подбираем непосредственно фрезу в зависимости от ее параметров. Важны не только геометрия, но и материал, форма зуба и тип заточки режущей части. Инструмент по металлу должен быть прочнее обрабатываемого материала, а неправильно подобранная коническая круглая фреза станет причиной обработки низкого качества.

tutmet.ru

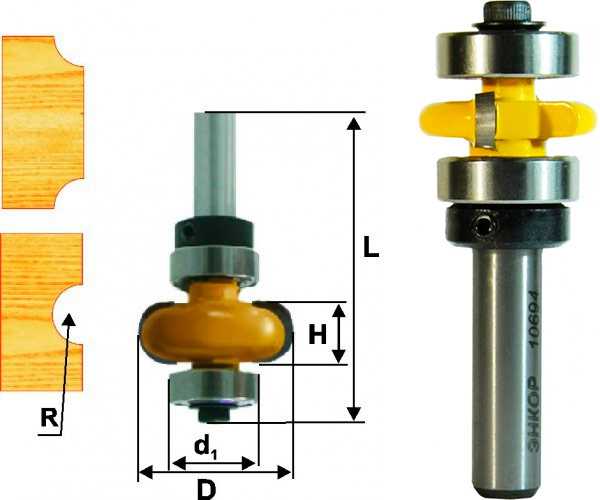

Виды фрез по дереву для ручного фрезера

Фрезеровка предоставляет практически неограниченные возможности по обработке заготовок. Формирование кромок, пазов и канавок различной глубины и формы – для каждой операции есть свои виды фрез по дереву для ручного фрезера, позволяющие выполнять работу максимально эффективно. Какие бывают фрезы по размерам, форме, конструкции и типам лезвий – вся нужная информация в одном обзоре.

Разновидности диаметра хвостовика

Перед тем как выбрать фрезу, надо в первую очередь определиться со способом ее крепления, а точнее, в каких единицах измеряются диаметр хвостовика — дюймах или миллиметрах. Это зависит от того какие в комплекте с фрезером идут цанги — втулки, в которых зажимается хвостовик:

- Если они измеряются в миллиметрах, то самые распространённые это на 6, 8 и 12 мм.

- Когда размер указывается в дюймах, то обычно выбирать приходится только из двух из них – это четверть и половина дюйма.

Это важно! При переводе дюймов в единицы СИ получается 6,35 и 12,7 мм, но, несмотря на столь незначительную разницу, миллиметровый хвостовик не совместим с дюймовой цангой и наоборот. Вал фрезерной машины вращается со скоростью до 25000 оборотов в минуту, поэтому малейшие несоответствия повлекут за собой в лучшем случае порчу инструмента.

Типы конструкции фрез

В зависимости от стоимости и назначения, они выпускаются в следующих конструкционных модификациях:

Сборные

В основе такой стальная болванка необходимой формы, к которой приварены режущие кромки. Благодаря простоте изготовления, таких моделей на рынке большинство.

Со сменными режущими кромками

Отличаются большим сроком службы, так как ножи для них делают двусторонними – когда лезвие затупилось, его переворачивают.

Монолитные

Режущие кромки выточены прямо в основании – при работе с таким инструментов пропадает даже гипотетическая возможность, что нож отломается, но после нескольких заточек фрезу придется менять.

Типы лезвий фрез

Фрезы бывают с вертикальным, наклонным или спиральным расположением лезвий. Если они прямые, то кусочки дерева будут срублены с заготовки, а наклонные их срезают, что уменьшает вероятность возникновения сколов и увеличивает общее качество фрезеровки.

По материалу и характеристикам лезвия выпускаются двух типов:

- HM – быстрорежущие. Используются для обработки мягких пород дерева или алюминия.

- HSS – твердосплавные. Предназначены для твердых материалов, поэтому у таких режущих кромок лучше температурный коэффициент и прочие характеристики, что также отражается на их цене.

Кроме лезвий, в зависимости от того, в каком месте и какой формы нужно получить выемку в заготовке, используются соответствующие типы фрез для ручного фрезера по дереву.

Фрезы пазовые

Предназначены для выборки паза необходимой ширины и глубины в середине детали или от ее края и к центру. Чаще всего применяется при создании соединения типа шип-паз. При необходимости, если позволяет конструкция упора фрезерной машины, то ширина паза может регулироваться без замены фрезы на бо́льшую по диаметру.

Пазовые прямые

Простейший инструмент цилиндрической формы, после использования которого в заготовке остается прямоугольный в сечении паз. Преимущественно используется с погружными фрезеровальными машинами, хотя возможно и применение их с другими моделями.

Пазовые галтельные

Их режущая головка имеет закругленную форму, благодаря чему в разрезе паз напоминает литеру «U» — в зависимости от глубины реза стенки закругляются сразу же от поверхности заготовки или сначала некоторое время идут от нее под прямым углом.

Пазовые галтельные V образные

Хотя по определению «галтель» это именно полукруглая выемка, к галтельным относится и фреза, дающая в разрезе «V»-образный паз. Если работа предполагает изготовление пазов с разными углами наклона стенок, то надо иметь соответствующий комплект инструментов.

Пазовые конструкционные (Т образные и ласточкин хвост)

В сечении полученные пазы образуют перевернутую букву «Т», основание которой выходит на поверхность или правильную трапецию, большая сторона которой обращена к центру заготовки. Это одно из самых надежных соединений, заготовки задвигаются одна в другую и другим способом разъединить их не получится.

Пазовые фасонные

Наряду с галтельными используется для получения фигурной резьбы и обработки кромок. В сечении пазы напоминают фигурные скобки. Фрезеровать можно как пазы в центре заготовки или снимать кромки с ее краев. Если изготавливается сложный рисунок, то предварительно по его контуру рекомендовано пройти прямой пазовой фрезой – это упростит последующую центровку и уменьшит нагрузку на фрезеровочную машину при применении фасонной фрезы.

Фрезы кромочные

Чаще всего изготавливаются с подшипником, который позволяет обрабатывать кромки и торцы заготовок не только посредством настройки опорного стола, но и по шаблону.

Кромочные прямые

Для получения плоскости торца заготовки, перпендикулярной пласти (верхней части обрабатываемой детали). При наличии на фрезе подшипника можно обрабатывать кромки округлой формы. Сам подшипник может быть настроен заподлицо к режущим лезвиям или иметь больший/меньший диаметр, что расширяет возможности использования оснастки.

Кромочные калевочные

Для получения прямой, дугообразной или волнистой фигурной кромки – в зависимости от используемой части фрезы можно смягчить ребро заготовки, скруглить его (двойные фрезы позволяют делать это за один проход), сделать кромку с фальцем и губкой или получить полустержневой выступ. Широко используются для изготовления орнаментов сложной формы. При выборе двойной фрезы надо обращать внимание на возможность регулировки расстояния между режущими лезвиями.

Кромочная колевочная регулируемая фреза.

Кромочные фальцевые

Используются при необходимости выбрать паз прямоугольной формы или четверть на ровной или изогнутой заготовке. Применяя двойной проход, получают шип нужного размера. Глубина выборки регулируется положением фрезеровочной машины или упорным подшипником.

Кромочные конусные

В зависимости от угла наклона кромки фрезы, они используются для подготовки заготовок перед соединением, получения декоративной фаски или для обработки деталей мебели, которые затем будут соединены в изделия круглой (многоугольной) формы.

Кромочные галтельные

Применяются для получения паза округлой формы на кромке прямой или фигурной заготовки. Для исключения возможности перекоса фрезы, изготавливается с двумя подшипниками. Результат работы получается такой же, как и при использовании пазовых галтельных фрез, но в ряде случаев кромочные применять гораздо удобнее.

Кромочные фигурные

Другое название – мультипрофильные. Так как они достаточно массивные и одновременно работают с большой площадью заготовки, применение таких фрез рекомендуется на фрезеровочных машинах мощностью не меньше чем 1600 Ватт. Для работы используется весь профиль фрезы сразу или в различных комбинациях, что позволяет получать кромку стандартной или заданной мастером формы.

Кромочные полустержневые

Прямое назначение фрезы – обработка кромок заготовок для получения полукруглого выступа. Также есть много дополнительных способов применения – к примеру, если обработать такой фрезой прямоугольную заготовку с двух сторон, то она станет стержнем. Кроме этого с ее помощью получают профили с фаской и кромкой сложной формы, а также шарнирные соединения (при обработке заготовки в паре с галтельной или калевочной фрезой).

Фрезы комбинированные

Применяются для сплачивания и сращивания деревянных заготовок – объединения их по кромке (для угловых соединений) или торцевой части (для получения широкой доски из нескольких мелких). Комбинированные фрезы объединяют в себе пазовые и шиповые, и рассчитаны, чтобы за один проход создавать оба этих элемента. Использование фрезеровки для этой цели увеличивает склеиваемую площадь досок и отшлифовывает поверхности для их максимального прилегания друг к другу.

Комбинированные универсальные

Позволяют получить совмещаемые плоскости с шипом и пазом, расположенными под углом друг к другу. Используется одна и та же фреза для обеих сращиваемых заготовок – так как ее не приходится менять, это ощутимо уменьшает время обработки.

Пазо-шиповые

Используется комплект из двух отдельных фрез – для создания паза в одной заготовке и шипа в другой. Дополнительных промеров и подгонок не потребуется, так как размеры режущих кромок уже рассчитаны при изготовлении инструмента.

Для изготовления вагонки

Используются по тому же принципу, что и пазо-шиповые, но позволяют получить соединение фигурной формы с большей площадью соприкосновения заготовок, что улучшает характеристики изготавливаемой таким способом вагонки.

Комбинированные рамочные

Наборные фрезы, позволяющие в нужном мастеру порядке располагать на оси режущие лезвия. Состоят из основания, режущих лезвий, упорных подшипников (одного или нескольких), стопорной шайбы и гайки-фиксатора. При изменении конфигурации фрезы ее основание не вынимается из цанги фрезеровочной машины, чтобы сохранить ее первоначальную настройку.

Фрезы фигирейные

Основное предназначение – декоративная обработка кромок деталей, предназначенных для создания филенок. Фигирейные фрезы оснащены подшипником, поэтому работать можно с прямоугольными и фигурными заготовками. Так как филенки это обычно крупные детали, то средний диаметр фрез составляет 50-70 мм – для их использования желательно использовать фрезеровальную машину мощностью от 1500 Ватт.

Фигирейные горизонтальные

Используется для частичной обработки филенки. Так как форма фрезы предполагает выборку, начиная от упорного подшипника – это не позволяет сразу же получить шип для вставки филенки в раму. Для его формирования требуется дополнительная обработка кромки.

Фигирейные горизонтальные двухсторонние

Значительно упрощают процесс работы, так как обработку детали можно выполнить за один проход фрезы, формируя одновременно фигурную часть филенки и шип для вырезанного в раме паза.

Фигирейные вертикальные

В первую очередь такие фрезы применяются для изготовления плинтусов различной формы, но на практике их возможности гораздо шире – все зависит от того, как настроить и держать фрезеровочную машину. После обработки на заготовке образуется декоративное обрамление и шиповое соединение.

Это все основные разновидности фрез по дереву для ручного фрезера, но дополнительно надо учитывать, что каждая из них изготавливается в нескольких размерах, так что у профессионального столяра для их хранения должен быть отдельный шкафчик немаленьких размеров.

Использованы фото известного

производителя фрез Энкор.

Вам будет интересно

srbu.ru

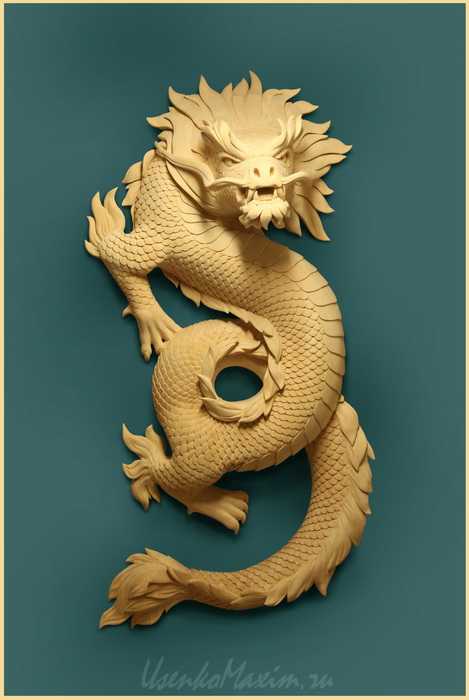

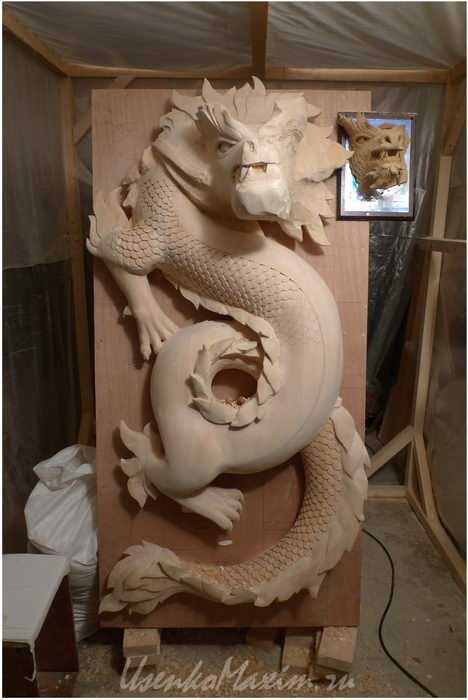

Деревянная скульптура. Изготовление деревянного дракона. Часть вторая

Привет всем входящим на usenkomaxim.ru

В предыдущем посте можно ознакомиться с предварительными работами по изготовлению деревянного дракона. В этом посте сам процесс…

Думаю, надо сказать о том, почему дракон деревянный отличается от предварительного пластилинового макета. Дело в том, что макет я всегда делаю грубым, без детальной проработки. Замечал за собой такой эффект – если я сделаю качественный макет, со всеми деталями и аккуратностями, то последующая работа над проектом мне становится не интересной. Нет новизны. Ты просто копируешь у самого себя. Это крайней степени не интересно. Поэтому в эскизе я лишь намечаю как будут размещены основные массы, чтобы не промахнуться. Остальное все творится в импровизации по ходу дела. Единственное, самые ответственные и утонченные места я стараюсь пролепить сразу хорошо. Но это только когда работа новая и подобные элементы раньше мною не создавались…

Продолжаем рассматривать процесс изготовления деревянной скульптуры…

Самый нужный инструмент в грубой обработке – специфические фрезы (будем их так называть, хотя они под это название не подходят), которые в России я не видел в продаже. Мне они достались от людей, которые живут в США или посещают США. На фотографии выше видно их коренное отличие от других вращающихся насадок на фрезерные и шлифовальные машины – их рабочая поверхность покрыта острыми шипами. Изначально я думал, что они сотрутся от первой же скульптуры. Но они остались такими же острыми как и были. Больше того, я пользовался такими же насадками в очень печальном их состоянии, когда масса шипов выломана, а все остальные тупы, но даже в этом случае инструмент отлично выполнял свою роль. После него не хочется браться за стамеску, потому что ею ты ощущаешь дерево деревом, а не куском твердого пластилина, который просто тает под этими фрезами… Их я использую с инструментом BOSCH: углошлифовальная машинка на 1200 ватт (можно вдвое меньше) и прямая шлифовальная машинка на 700 ватт. Последний с регулировкой оборотов и плавным пуском, что очень важно для подобных тяжелых фрез.

На фото снизу под бровью дракона видны следы работы фрезы-морковки. Она оставляет характерныt борозды при определенных движениях фрезером. А на подбородке дракона видны следы обработки диском с шипами. Он снимает кратно эффективней «морковки», и оставляет гораздо меньше борозд.

В качестве стамесок, резаков я использовал таковые марки «Татьянка». Для меня они мелковаты. Я люблю с крупными ручками, которые можно держать двумя руками. Но так сложилось, что годом ранее доступ к таковым у меня прекратился, а купить такие я не смог. В Хабаровске очень маленький выбор. В результате делал большой объем мелким инструментом.

После снятия лишнего прямой и углошлифовальной машинками все полируется ротационной шлифовальной машинкой со сменными наждачными дисками на липучке. Подошва у нее должна быть как можно мягче, чтобы не возникало на округлой поверхности множественных плоскостей. Если таковой нет, то можно изготовить самому, с помощью какого-нибудь поролоно-подобного материала и клея. В некоторых местах скульптуры очень удобно использовать Dremel. Это такой мини-фрезер (кто не знает). На него имеется масса самых разнообразных расходников.

Как делать дракона в деталях расписывать не буду. Нет смысла, так как каждая скульптура делается со своими особенностями. Кому интересны каки-либо детали, пишите, расскажу в комментариях…

Скажу еще пару полезных советов для «совсем новичков». Стол лучше делать крепким, чтобы его можно было вертеть, ставить, наклонять, и чтобы при этом он не «играл».

Последний этап производства – покрытие лаком или воском. Здесь важно помнить, что при покрытии обычным лаком деревянная скульптура его лихо впитает в себя и цвет дерева станет гораздо темнее и насыщеннее. Это очень важно помнить. Смочите скульптуру водой, и сразу увидите разницу в тоне. Огромную разницу… Смачивание водой необходимо еще и по той причине, что после высыхания волокна древесины вздыбятся и ваша скульптура станет шершавой. Если этого не сделать предварительно водой, не зашлифовать, то от первого нанесения лаком у вас образуется колючая очень шершавая неприятная поверхность. Степень зависит от сорта древесины и качества обработки.

Я применял для покрытия дракона качественный водный лак для саун. Он совершенно не дает изменения тона, в отличие от алкидного. Не воняет. Быстро сохнет… Но главное – не дает цвета. Это было важно для меня, так как заказчик просил сделать дракона светлым, чтобы он вписался в интерьер.

Чуть не забыл. Инструмент для резки точу на ленточной шлифовальной машине. У нее огромное преимущество перед наждаками в скорости движения рабочей поверхности. Лента движется гораздо медленнее вращающегося диска. А потому меньше накаляет тонкое острие резаков. Плюс, на ленточной шлифмашинке можно легко выставлять нужный градус… Довожу на том же наждаке, на котором установлены два войлочных диска: один обычный прямоугольно сечения, другой – круглого, для соответствующих резцов. Покрыты пастой ГОИ.

В завершение немного о здоровье. Предохраняйтесь от попадания древесной пыли в легкие. Не будьте в этом отношении легкомысленны. Древесная пыль вредна для организма. Как минимум, используйте респираторы. Так же, используйте защитные очки, если пользуетесь электроинструментом. Поверьте, это очень важно. Знаю людей, которым кусочки древесины и металла попадали внутрь глазного яблока. Будьте разумны…

И еще. Может быть, вы об этом не знаете. Вырезание в древесине дает большую нагрузку на связки и сустав резчика. Не переусердствуйте в интенсивности работы. Берегите руки изначально. Не перенапрягите. Травмы накапливаются потихоньку, и если их незаметно для себя накопить, а потом запустить, то они легко переходят в хроническую форму. Поэтому, лучше предпочтите опоздать с работой, но восстановиться, чем сдать все вовремя, но потом в три раза дольше лечить суставы и связки. Проверенно на собственном опыте. Не игнорируйте боль. Ищите причину и устраняйте. Одной из основных причин будет тупой инструмент. Научитесь точить инструмент до идеальной остроты. Как минимум, ножи должны резать обычную бумагу формата А4 без пилящего движения. Одной рукой держите двумя пальцами, другой рукой рядом давите ножом на торец бумаги. Нож должен войти легко как бритва. Это как простой вариант теста остроты инструмента. У каждого свои тесты… И купите качественный наждак, который без проблем будет работать два часа подряд. Рекомендую модели BOSCH. Проверено на собственном опыте. Китайские дешевки хорошую нагрузку не выдерживают, греется и плавится обмотка. Покупайте качественный инструмент. Это лучшее вложение денег. Он вас будет кормить долгие годы… К тому же, качественный электроинструмент более качественно оцентрован, что способствует гораздо меньшей вибрации, чем в случае с инструментом дешевым. Вибрация очень вредная вещь для связок и суставов… не экономьте…

На фото снизу результат двухнедельной резки и шлифования. Перчатки в хлам. Кожаные, конечно, не так быстро износятся. Но мне в них жарко и я не чувствую материал. Хотя, иногда их применяю…

Ну, вроде и все. Если кому полезна сия информация, буду рад… Творческих успехов! Ведь самое интересное в жизни – ТВОРЧЕСТВО, к какой бы области оно не принадлежало…

Другие материалы из этой категории:

usenkomaxim.ru

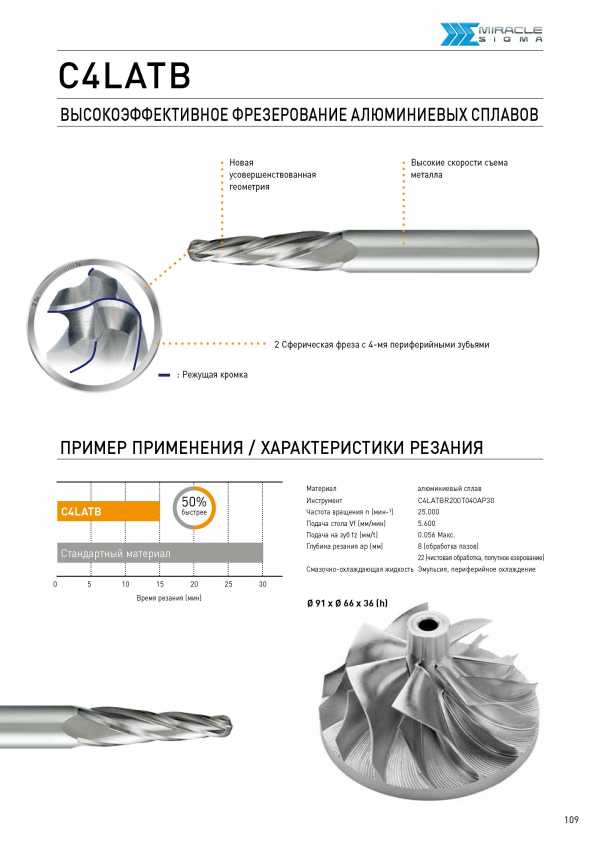

| Режущий инструмент, инструментальная оснастка и приспособления / Cutting tools, tooling system and workholding MITSUBISHI | Каталог MITSUBISHI 2017 Новинки металлорежущего инструмента 17.1 (Всего 250 стр.) | ||||||||

109 Каталог MITSUBISHI 2017 Новинки станочного металлорежущего инструмента 17.1 Стр.109 | ||||||||

Конические концевые цельные фрезы Mitsubishi C4LATB (морковки) Общий вид японской фрезы для фрезерования алюминия и алюминиевых сплавов Основные конст Конические концевые цельные фрезы Mitsubishi C4LATB (морковки) Общий вид японской фрезы для фрезерования алюминия и алюминиевых сплавов Основные конструктивные особенности Новая усовершенствованная геометрия Высокие скорости съема металла Режущая кромка 2 Сферическая фреза с 4-мя периферийными зубьями ПРИМЕР ПРИМЕНЕНИЯ / ХАРАКТЕРИСТИКИ РЕЗАНИЯ 10 15 20 Время резания (мин) 25 30 Материал Инструмент Частота вращения n (мин-1 Подача стола Vf (мм/мин Подача на зуб fz (мм/t Глубина резания ap (мм алюминиевыи сплав C4LATBR200T040AP30 25.000 5.600 0.056 Макс. 8 (обработка пазов 22 (чистовая обработка, попутное езерование Смазочно-охлаждающая жидкость Эмульсия, периферийное охлаждение 0 91 x 0 66 x 36 (h) 0 5 109 MIRACLE I G Г\Л A C4LATB ВЫСОКОЭФФЕКТИВНОЕ ФРЕЗЕРОВАНИЕ АЛЮМИНИЕВЫХ СПЛАВОВ | ||||||||

См.также / See also : | ||||||||

| | ||||||||

| MITSUBISHI | ||||||||

| | ||||||||

Каталог MITSUBISHI 2018 Инструмент режущий (англ.яз / ENG) (2040 страниц) | Каталог MITSUBISHI 2017 Новинки металлорежущего инструмента 17.1 (250 страниц) | Каталог MITSUBISHI 2016 Вращающийся и токарный режущий инструмент (1412 страниц) | Каталог MITSUBISHI 2016 Металлорежущий инструмент для мехобработки (англ.яз / ENG) (1636 страниц) | Каталог MITSUBISHI 2015 Токарный и вращающийся инструмент (англ.яз / ENG) (1672 страницы) | Каталог MITSUBISHI 2015 Новый режущий инструмент 15.2 (308 страниц) | |||

Каталог MITSUBISHI 2015 Сверла для обработки отверстий в металле (англ.яз / ENG) (226 страниц) | Каталог MITSUBISHI 2014 Металлорежущий инструмент (1352 страницы) | Каталог MITSUBISHI 2014 Новый металлорежущий инструмент 14.2 (164 страницы) | Каталог MITSUBISHI 2013 Металлорежущий инструмент (1232 страницы) | Каталог MITSUBISHI 2010 Режущий инструмент и системы (1348 страницы) | Каталог MITSUBISHI 2007 Металлорежущий инструмент и системы (1085 страниц) | |||

| | ||||||||

| Режущий инструмент, инструментальная оснастка и приспособления / Cutting tools, tooling system and workholding | ||||||||

| Каталог MITSUBISHI 2017 Новинки металлорежущего инструмента 17.1 (Всего 250 стр.) | ||||||||

| | ||||||||

| 106 Четырехзубая концевая цельная фреза Mitsubishi MPJHV с переменным углом спирали позволяет уменьшить вибрацию при обработке нержавеющих и углеродистых | 107 | 108 Твердосплавная сферо-коническая концевая фреза Mitsubishi C4LATB для высокоэффективного фрезерования алюминия и алюминиевых сплавов Общий вид японског | 110 | 111 | 112 Серия концевых цельных фрез Mitsubishi DC с алмазным покрытием для обработки твердых хрупких материалов Общий вид фрезерного инструмента из Японии | |||

— — | ||||||||

lab2u.ru