Фрезы для фрезерного станка по металлу – Обработка металла на фрезерном станке: разновидности применяемых фрез и цена работ

Фрезы по металлу для фрезерного станка: дисковые, концевые, торцевые

Фреза — это инструмент для обработки металлических деталей на станках. Процесс называется фрезерованием, по эффективности и производительности он превосходит другие способы обработки изделий из металла.

Принцип работы и конструкция

конструкция фрезы

Инструмент на большой скорости двигается вокруг собственной оси и на малой — вперед, обрабатывая заготовку из металла. Формы поверхностей получаются различные: канавки, цилиндр, пазы или гладкие плоскости, зависит от характера прямолинейного движения.

Вращающаяся поверхность заготовки обрабатывается вращательным, подающим движением. Для создания винтовых углублений используется вращательное движение.

Фреза состоит из корпуса, к которому крепятся рабочие выступы — зубья. Весь корпус делится на рабочую часть, хвостовик и переходную — шейку. Конечная форма заготовки зависит от положения инструмента и исходной формы.

Виды фрез

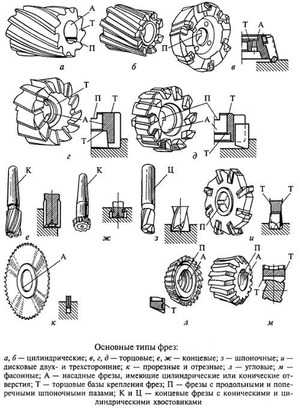

Существует множество видов, предназначенных для выполнения различных работ:

- торцевые;

- цилиндрические;

- угловые;

- дисковые;

- концевые;

- фасонные;

- шпоночные;

- для выполнения Т-образных углублений;

- насадные (составные и цельные).

Составные насадные применяют для создания сложных форм. С помощью цельных выполняют особо точные операции, они отлично уравновешены.

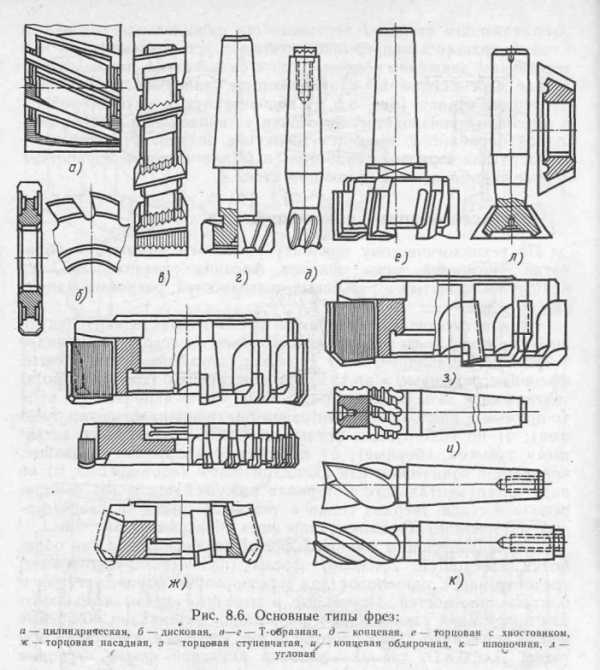

различные виды фрез

Цилиндрические фрезы

Устанавливаются на фрезерные станки горизонтального типа. Рабочие зубья могут иметь винтовую или прямую форму. Винтовые удобны для работы на узких участках, когда свойства винтовых зубов значительно не влияют на процесс резания. Чтобы уменьшить осевые усилия используются сдвоенные цилиндрические фрезы с различным наклоном режущих поверхностей. Такая форма выравнивает осевые усилия, влияющие на инструмент во время работы по металлу. Инструменты выполняются из быстрорежущих металлов с твердосплавными включениями на рабочих поверхностях.

Торцевые фрезы

Используются на станках фрезерных вертикального типа. Ось инструмента расположена перпендикулярно оси рабочей поверхности заготовки. Работают здесь в основном верхушки рабочих поверхностей зубьев. Торцевые части помогают, режут в основном боковые рабочие поверхности, находящиеся снаружи.

В связи с тем, что профилирующими являются только верхушки кромок, формы кромок отличаются разнообразием. Наиболее удобны инструменты с рабочими кромками в виде окружности или ломаной. С помощью торцового инструмента работа выполняется плавно при минимальном размере припуска. В данном случае величина припуска никак не влияет на угол соприкосновения с деталью, важны лишь диаметр инструмента и ширина фрезерования. По сравнению с другими видами торцовый может обладать большими габаритами и жесткостью, поэтому режущие зубья крепятся надежно и дополнены пластинами из твердых сплавов. Этот инструмент обладает большей производительностью, нежели цилиндрический.

Угловые фрезы

Используют для фрезеровки наклонных металлических плоскостей и угловых выемок на станках. Делятся на одноугловые и двухугловые. У первых активные зубья покрывают всю рабочую часть корпуса, у вторых — лишь конус.

В металлообработке применяются для выполнения стружечных углублений. Двухугловые фрезы работают сравнительно плавно. Чтобы верхушка инструмента не стачивалась слишком быстро, ее делают закругленной.

Концевая фреза

Вырабатывает глубокие выемки и пазы на металлических деталях. Хвостовик для крепления в станке у концевой фрезы отличается своей формой — конус или цилиндр. Торцевые кромки несут вспомогательную функцию, основная нагрузка лежит на зубьях, расположенных в цилиндрической части. Их выполняют наклонными или винтовыми. Во втором случае необходимо выдержать наклон не более 45 градусов.

Шпоночные фрезы

Используются в основном для выполнения отверстий в металле. Работают только торцовые кромки. При затачивании затрагиваются задние рабочие кромки, поэтому диаметр инструмента со временем не уменьшается.

Для выполнения Т-образных выемок

Т-образные выемки на металлических деталях не редкость, для их исполнения разработан специальный вид фрез. В процессе работы стружка выводится плохо, поэтому они быстро ломаются. За один оборот инструмента зуб работает дважды. Зубья разнонаправлены, затачиваются поочередно — то с одной, то с другой стороны.

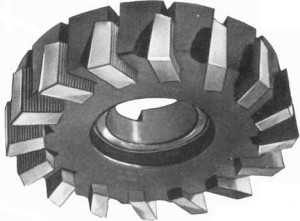

Дисковые фрезы

дисковая фреза

Может быть двухсторонней, пазовой или трехсторонней, вырезает выемки и углубления различной формы. Пазовые дисковые инструменты оснащены зубьями на цилиндре, с их помощью можно выполнить неглубокие пазы. Чтобы снизить трение в торцах, инструмент затачивают под углом, уменьшающим толщину к центру. Толщина инструмента предусматривает допуск до 0,05 миллиметров, которая постепенно уменьшается в процессе стачивания.

Двухсторонние и трехсторонние фрезы оснащены рабочими зубцами, в том числе на торцах. Рабочие зубья в торцах имеют вспомогательное значение, основную нагрузку на металл несут зубцы на цилиндре.

Зубья дисковых инструментов могут быть наклонными или располагаться прямо. Первые повышают производительность инструмента. Для этого на трехсторонних фрезах делают разнонаправленные зубья. Работа производится зубьями с цилиндра, а часть торцевых удалена, что не влияет на производительность.

Фасонные фрезы

Необходимы при выполнении фасонных частей. Очень удобны при большой разнице между шириной и длиной обрабатываемой детали. При короткой поверхности используется метод протягивания. На таких инструментах зубья могут быть затылованными или острозаточенными. Вторые обеспечивают более чистую обработку, меньше истираются нежели затылованные при работе станка по металлу. Но их производство и затачивание возможно исключительно на специальных устройствах, которые четко выдерживают конфигурацию рабочих плоскостей. Потому такой вид фрезы используется только на крупных предприятиях.

Сборные фрезы

Представляют собой корпус, в который вставляются рейки или зубья нужного размера из твердых сплавов. Форма рабочих кромок таких инструментов простая, обработка сложных деталей обеспечивается за счет особых профилей корпуса, в которые вставляются зубья.

Видео о дисковых и циркулярных фрезах по металлу:

stanokgid.ru

Все виды фрез по металлу и их назначения

Эта разновидность режущего инструмента представлена в большом ассортименте. С его помощью можно проводить различные технологические операции. Сам процесс заключается в медленной подаче быстровращающейся фрезы в рабочую область. По точности обработки заготовок такая методика лишь не намного хуже наружного протягивания металла.

Разнообразие фрез по металлу позволяет производить выборку материала на самых сложных участках. Главное – определить нужный вид инструмента и способ его подачи (например, винтовой, поступательно-вращательный). Его режущие кромки изготавливаются из особых сортов стали, керамики, твердых сплавов, алмазов и ряда других материалов (кардная проволока и так далее). Рассмотрим основные разновидности фрез по металлу для фрезерного станка и их назначение.

Классификация фрез по металлу

- По расположению режущих частей (зубьев).

- По их заточке.

- По направлению (наклонные, винтовые и так далее).

- По конструкции инструмента (монолитный, сборный, составной).

- По креплению режущих элементов.

- По их материалу.

Поэтому перечислить все разновидности данного инструмента, с учетом специфики его исполнения и особенностей применения, несколько затруднительно.

Виды фрез

Каждая из них используется лишь на определенном технологическом этапе обработки металла, в зависимости от задачи, которую необходимо решить.

Цилиндрические

Имеется 2 разновидности данного инструмента – с зубьями прямыми и винтовыми. Фрезы в первом исполнении применяются для более простых операций, как правило, на ограниченных (узких) участках.

Имеется 2 разновидности данного инструмента – с зубьями прямыми и винтовыми. Фрезы в первом исполнении применяются для более простых операций, как правило, на ограниченных (узких) участках.

Изделия с режущими винтовыми частями более универсальные.

Но так как осевые усилия бывают значительными, то их использование ограничивается углом наклона режущей грани (не более 450). Поэтому в подобных ситуациях устанавливаются фрезы цилиндрические сдвоенные. Особенность их исполнения в том, что режущие части в процессе работы «перекрывают» место стыка половинок инструмента.

Дисковые

- Прорезка пазов.

- Выборка металла на узком сегменте.

- Обрезка заготовок.

- Снятие фасок и для других целей.

Особенности – режущие грани могут располагаться или с одной, или с обеих сторон. Их размеры определяют специфику обработки металла – грубая она (предварительная) или финишная (чистовая). Такой инструмент эксплуатируется в довольно сложных условиях – повышенная вибрация, сложность отвода металлической стружки.

Особенности – режущие грани могут располагаться или с одной, или с обеих сторон. Их размеры определяют специфику обработки металла – грубая она (предварительная) или финишная (чистовая). Такой инструмент эксплуатируется в довольно сложных условиях – повышенная вибрация, сложность отвода металлической стружки.

Разновидности:

- Прорезные.

- Отрезные.

- Пазовые.

- Для резания с двух или трех сторон.

Торцевые

В основном применяются для обработки деталей с поверхностями ступенчатыми или плоскими. Инструмент ставится так, чтобы его продольная ось была перпендикулярна обрабатываемой поверхности.

Особенности – повышенная плотность зубьев на участке соприкосновения с заготовкой. Это обеспечивает равномерность и высокую скорость обработки металла. Наличие дополнительных режущих кромок (в торцевой части) позволяет добиться более «чистой» поверхности при обработке на фрезерном станке.

Червячные

Имеют специфическое применение. Обработка материала производится методом обката.

Особенность – выборка металла происходит в процессе точечного касания фрезы заготовки.

Разновидности

- Левые или правые (в зависимости от направления витков).

- Одно- или многозаходные.

- Сборные или цельные.

- С зубьями шлифованными или нешлифованными.

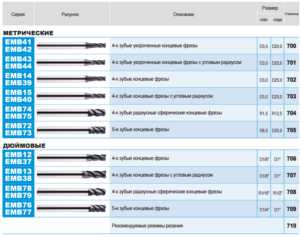

Концевые

Для обработки пазов, уступов и так далее.

Разновидности

- Хвостовик – конический или цилиндрический.

- Для предварительной (крупные зубья) или финишной (мелкие) обработки материала.

- Монолитные или с напаянными режущими пластинами (коронками).

Обдирочные фрезы предназначены для обработки сплавов, полученных способом литья или ковки.

Шпоночные – разновидности концевых, которыми производится выборка Т-профилей. Оснащены двумя зубьями, один из которых расположен на конце, а другой – на срединной части инструмента. Интервал между ними и определяет параметры зоны выборки металла.

Отрезные

Предназначение понятно из названия. Обрезка заготовки может быть полной или частичной (секторальной). Режущие кромки – только на верхних гранях зубьев (на торцах отсутствуют).

Предназначение понятно из названия. Обрезка заготовки может быть полной или частичной (секторальной). Режущие кромки – только на верхних гранях зубьев (на торцах отсутствуют).

Разновидности

Группируются по размерам зубьев:

- Мелкие.

- Средние.

- Крупные.

Особенности – первые две разновидности режущего инструмента служат для работы с чугуном и сталями, последняя – с легкими сплавами (на основе магния, алюминия и тому подобное).

ismith.ru

Фрезы для станков по металлу

При выполнении фрезерования на станке применяется режущий зубчатый инструмент – фреза. Широкий спектр работ производимых на фрезерных станках объясняется универсальностью оборудования и разноплановостью инструмента по конструкции, размеру и способу его подач.

Фреза по металлу

Особенность цельных фрез в их отличной балансировке, применяются они для выполнения задач повышенной точности. Большая часть цельных деталей, используемые в изготовлении сложных профилей, обрабатываются фрезерованием. Работа проходит на расположенных в плоскости вращения фрезы заготовках. Обработка стальных болванок ведётся составными фрезами.

Отрезные фрезы по металлу применяются для обработки стали средней твёрдости и чугуна. Они устанавливаются на универсальные и оборудованные ЧПУ фрезерные станки. Фрезы соответствуют требованиям ГОСТ, но в отдельных случаях их можно заказать по индивидуальному чертежу под требуемые задачи. Диаметр её варьируется от 50 до 315 мм при толщине диска от 1 до 6 мм. Выполненный из быстрорежущей стали отрезной инструмент, может использоваться при вытачивания канавок на деталях, изготавливаемых из стали разных марок.

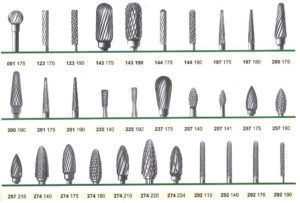

Твердосплавные фрезы применяются для проведения работ по закалённой стали – удаления облоя с цельных литых заготовок, для обработки швов на составных деталях имеющих следы сварки.

Типы твердосплавных фрез по металлу:

- цилиндрическая;

- сферическая;

- сфероцилиндрическая:

- овальная;

- гиперболическая;

- дисковая;

- обратноконическая.

Названия фрез соответствуют форме рабочей головки. Все виды рабочих головок делятся ещё и по углу скоса режущей поверхности. Они могут заменять в работе шлифовальный диск и хвостовик. Твердосплавные пластины имеют повышенный КПД в работе, а срок службы их значительно выше, чем быстрорежущие.

Цилиндрические фрезы

На горизонтально-фрезерном оборудовании используются цилиндрические резцы с прямыми и винтовыми зубьями. Соответственно, тот же вид будет у твердосплавных пластин режущей кромки. Прямозубые фрезы используются в обработке узких поверхностей. Винтозубые имеют плавный ход, что даёт более точные параметры обработки.

Цилиндрическая фреза

При необходимости обработки детали с углом наклона инструмента создающего максимальное давление на ось, чтобы не повредить деталь используют сдвоенные фрезы со встречно направленными зубьями. Это позволяет равномерно распределить нагрузку на ось. В процессе резки сдвоенной фрезой режущая кромка одного элемента перекрывается кромкой встречного. Благодаря этому на готовой детали нет никакого намёка, что обрабатывалась она не целиковым, а составным инструментом.

Концевые фрезы

Концевые применяются для обработки детали, которой необходимо придать сложный рельеф с выпуклостями, плавными обтекаемыми переходами от одного элемента к другому и вогнутыми линиями поверхности. Производятся концевые фрезы с цилиндрическими и коническими хвостовиками.

Концевые фрезы

Используется концевая фреза для формирования глубоких пазов, уступов и контурных выемок на корпусе деталей. Основными режущими этой группы инструментов являются кромки зубьев расположенных на цилиндре. Вспомогательные торцевые при этом виде работ служат защитой дна канавки. Выбор диаметра фрезы выбирается на 1/10 мм меньше от необходимой ширины паза.

Используется режущий инструмент для фрезерных станков на ручном и полуавтоматическом режиме управления, оснащённых системой ЧПУ и фрезерно-копировальном оборудовании. Конический хвостовик даёт большую жёсткость крепления в шпинделе. Создание сложного абриса предмета благодаря этому выполняется с соблюдением погрешности заложенной в конструкции станков, на которых применяется этот режущий инструмент.

Видео по производству концевых фрез

Внешне концевые напоминают сверло большого диаметра. Но лишь малая часть концевых фрез имеет режущий элемент нижней части головки. Основные обрабатывающие кромки расположены на гранях спирально закрученного вокруг оси инструмента.

Применение

- обработка торцевой или боковой наружной плоскости;

- создание фигурного контура детали из прямоугольной или плоской заготовки;

- растачивание до необходимого размера отверстий, созданных другим инструментом по металлу.

Угловые фрезы

Угловая необходима для создания углового паза и края наклонной и ли скошенной плоскости. На 1-угловых фрезах режущие пластинки расположены вертикально, вдоль конического корпуса и на его торце. 2-угловые отличаются расположением 2 режущих кромок на взаимодействующих смежных корпусах. Чаще всего эти фрезы применяются в производстве фрезерного инструмента.

Угловые фрезы

Угловая малого размера относится к группе концевых, она оснащена хвостовиком. Толщина её среза неравномерная – минимальное значение у оси вращения, максимальное по диаметру создаваемой окружности, у режущей вершины зуба. Перепады угла резки отражаются на неравномерном нагреве инструмента, что быстро выводит его из строя. Прореживание зубьев через один несколько уменьшит нагрев. Для продления срока службы целесообразно скруглить вершину зубьев.

Отрезные фрезы

В отличие от концевых, отрезная применяется в обработке только по прямой. Дисковые отрезные фрезы используются для отделения выполненной детали от общего куска материала. При необходимости дисковые режущие можно использовать для нарезания канавок и пазов, также ими можно произвести сквозной надрез на фрезерном универсальном станке или оснащённом ЧПУ. Дисковые созданы для проведения обработки чугуна и средне жёсткой стали.

Отрезные фрезы

Торцевые насадные фрезы

В соответствии с ГОСТ фрезы торцевые насадные изготавливаются двух видов – с мелким и крупным зубом. Диаметр 40-50 мм предполагает крепление её на продольной шпонке. Инструменты 63-100 мм в диаметре крепятся на торцевой шпонке. Торцевые насадные могут быть праворежущими и леворежущими. При необходимости крупнозубые фрезы могут иметь неравномерное распределение по окружности режущих элементов. При изготовлении, выбор направления зубьев, отвечающих за сторону, в которую будет осуществляться резка, выбирается в соответствии с производственной необходимостью, особенностью в обработке конкретного вида деталей и конструктивной особенностью фрезерных станков.

Торцевые фрезы

В круглых и пятигранных торцевых насадных фрезах могут использоваться режущие пластины с механическим креплением. Мелкозубые оснащаются вставными ножами с наконечниками из твердосплавных пластин. Применяются торцевые для обработки плоских заготовок на вертикально-фрезерных станках. Профилирующими их кромками являются только вершинки зубьев, торцевые режущие кромки выполняют вспомогательную работу, главная режущая функция ложится на боковые элементы.

Фасонные фрезы

Для обработки деталей с криволинейными сложными контурами используются фасонные дисковые фрезы. Применяются они для узкого круга работ и могут быть:

- полукруглые выпуклые;

- полукруглые вогнутые;

- радиусные.

Особенность их в том, что режущие зубья расположены не по окружности, а только на отдельной её части.

Фасонная фреза

При большом разбросе внешних диаметров, размер внутреннего посадочного отверстия остаётся неизменным – d = 22 мм.

Группа фасонных делится на 2 вида – с затылованными и острыми зубьями. Оба вида используются для обработки деталей с непропорциональным соотношением размеров длины к ширине. Разница в обработке заключается в том, что у затылованной нулевой внешний угол и положительный задний. Она удобнее для заточки, не требует дополнительных приспособлений, но обработку ею чистовой не назовёшь. Более чистую точную обработку даёт острозубый инструмент. Но для поддержания его в надлежащем рабочем состоянии для заточки потребуется копир.

Имеет свою сферу применения и сборный фасонный инструмент. Отдельные его режущие кромки с простой формой составляют сложную кривую. Подобной конструкции фреза используется для обработки железнодорожной колёсной пары, а так же других сложных монолитных форм из металла. В пазах корпуса крепятся 2 смежные рейки с прикреплёнными твердосплавными пластинами.

Шлицевые фрезы

Шлицевые или червячные применяются для нарезания зубьев на валу или шестерни зубчатой передачи или шлицевого соединения по боковому профилю. Шлицевые фрезы – это целая группа инструмента с разным расположением зубьев по окружности диска или только на цилиндрической поверхности. Отличаются они и по способу крепления режущих элементов.

Шлицевыя фреза

Дисковые фрезы

Наиболее удобны для нарезания глубоких канавок, разной ширины, трёхсторонние дисковые. Как пазовый чаще используется инструмент, оснащённый регулируемыми пластинами. Особенность смены угла режущих элементов позволяет провести резку канавки или паза.

Дисковая фреза

Дисковые пазовые предназначены для создания неглубоких пазов. Зубья их расположены на цилиндрическом корпусе. Уменьшить трение при нарезке канавок или пазов помогает расширяющийся к наружной стороне угол. Особенность этой фрезы в том, что у ступицы она уже, чем по наружному диаметру.

2 и 3-сторонние имеют зубья на торцевых сторонах. Боковые их режущие кромки – вспомогательные, главные расположены на самом цилиндре. Зубья, расположенные по окружности, могут иметь положительные и отрицательные значения наклона угла. Отрицательные углы на торце срезаются.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Фрезы по металлу для фрезерного станка: виды, характеристики

Конструктивные особенности

Фреза – металлорежущий инструмент, работающий за счет вращательно-поступательных движений. В зависимости от предназначения, фрезы делятся на разные типы: дисковые, торцевые, угловые, отрезные и шпоночные. Самую простую конструкцию имеют цилиндрические фрезы, изготавливающиеся цельно-литьевым методом.

Фрезы по металлуБольшое разнообразие и широкий спектр применения позволяет постоянно вносить изменения в их геометрию и конструкцию. Усовершенствования касаются преимущественно концевых фрез – изменяются угол наклона винтовых зубьев, за счет чего повышается эффективность отвода стружки во время работы с металлом. Современные концевые инструменты для станков имеют стандартный угол наклона, равняющийся 30 градусам. В международной практике использования фрез по обработке металлических деталей и уступов применяются фрезы с таким углом наклона:

- Для деталей с диаметром 4-25 мм применяются фрезы с углом наклона 35 градусов;

- Заготовка диаметром 25-30 обрабатывается инструментом с углом наклона 40 градусов;

- Детали с диаметром 30-50 обрабатываются инструментом с углом наклона зубьев 45 градусов.

Концевые фрезы для копировально-фрезерных станков

Концевые фрезы для копировально-фрезерных станковКонцевые фрезы испытывают значительные трудности при обработке жаропрочных и титановых сплавов, а также вязких и труднообрабатываемых материалов. Поэтому для концевых фрез производят подточку поверхности по всей длине с целью повышения качества резьбы.

Концевые фрезы по металлуЧто касается обработки многотонных заготовок, то для их обработки применяются концевые фрезы больших размеров. Например, для отделки детали общей массой 1 т. применяют фрезы, весящие больше 170 кг.

Концевые фрезы по металлу

Именитые производители фрез для обработки металла

Заточки по металлу производятся в разных уголках мира. Поэтому все разнообразие условно можно разделить на несколько регионов производства:

- Российские заточки производятся по устаревшей технологии, однако, они отличаются качеством используемых материалов (ресурсная база России позволяет не использовать низкокачественные добавки). Из ведущих производителей следует отметить Всероссийский научно-исследовательский Набор фрез Bosch для вертикальных фрезерных машин

институт инструмента, расположенный в Москве на ул. Семеновской, 49 и Волгоградский инструментальный завод, расположенный в Волгограде;

- Европа – лидер по производству фрез для фрезерного станка. На современном этапе европейские технологии ушли далеко вперед благодаря неоценимому вкладу германской компании BOSCH. На счету компании находится 5422 патента по всему миру и около 6,3 млрд долларов инвестиций. Компания гордо

Фрезы JET-POWER

Фрезы JET-POWERносит титул лучшего мирового бренда по производству инструментов по металлу и расходных материалов к ним;

- Фрезы американского происхождения по качеству приравниваются к европейским, однако, сильно уступают по популярности из-за дороговизны транспортировки. Следует отметить компанию JET, производящую фрезы по металлу. Ее резцы изготавливаются исключительно из высокопрочных материалов – алмаза, титана или легированной стали. Компания JET считается самой титулованной и старой на американском рынке инструментов по металлу.

Критерии выбора инструмента

При выборе заточки для станка внимание следует обращать на разные факторы. Опытные работники сформировали правила выбора фрез:

- Производитель. Рекомендуется остановить свой выбор на проверенных временем брендах. Фрез по металлу, купленный у именитого производителя, гарантирует качественную обработку, долгий срок службы и точность резьбы. Именитыми считаются следующие компании: Bosh, JET, Stayer, Metabo, Глобус, Корвет, Инструмент–сервис;

Фрезы концевые, фрезы шпоночные, фрезы трехсторонни, фрезы торцевые, фрезы червячные, фрезы отрезные, фрезы радиусные - Принцип работы станка. На этот параметр также следует обращать внимание. Предназначение заточки рекомендуется устанавливать у продавца. На современном этапе в сфере обработки металла используются станки такого типа: полуавтоматические, автоматические и ручные;

- Внутреннее крепление. Неплотно прилегающая деталь может вырваться и покалечить оператора либо снизить качество обработки заготовки (в лучшем случае). Обязательно уточните у продавца, имеется ли в наличии шпон;

Диаметр фрез - Диаметр. Этот параметр подбирается индивидуально: кому-то удобнее работать с большим инструментом, а кому-то, наоборот – с миниатюрной моделью;

- Качество заточки – один из важнейших параметров. Качественно заточенная фреза по металлу позволяет увеличить эффективность обработки металлических изделий и сократить время на работу с заготовкой. Заметим, что производители часто экспериментируют, создавая уникальные заточки. Практика показала, что для домашнего станка лучше подбирать «классические» варианты фрез, а не уникальные авторские

Виды твердосплавных фрез

Виды твердосплавных фрезработы;

- Материал. Срок службы инструмента по металлу зависит от используемого материала. Крайне не рекомендуется выбирать фрезы из мягких сплавов, предпочтение лучше отдать твердосплавным конструкциям или закаленной стали. Эти материалы отлично переносят воздействие высоких температур. Отлично себя зарекомендовали фрезы по металлу из титана, легированной и нержавеющей стали и чугуна;

Стоит отметить, что для домашних работ можно выбирать фрезы по металлу из низкокачественных материалов, поскольку покупка титанового или чугунного товара выльется в круглую сумму, если инструмент нужен всего лишь для одного использования.

Самостоятельная заточка фрез

Отечественные и зарубежные производители выпускают сотни тысяч фрез, классифицирующихся по типу резки и формам. Сложная технология изготовления вносит немало неудобств в самостоятельную заточку фрез по металлу. Рассмотрим разные способы заточки.

Заточка фрез

Заточка фрезВ зависимости от материала, из которого изготавливается объект заточки, подбирается круг из эльбора, зеленого кремния, алмаза или электрокорунда. Алмазные и кремневые круги применяются для заточки резцов из твердых сплавов. Электрокорундовые способы обработки применяются к фрезам по дереву и металлу. Что же касается алмазных кругов, то они также применяются для изделий из твердых сплавов.

Использование абразивных кругов требует охлаждения рабочей поверхности станка и самого материала. Поэтому под рукой всегда должно стоять ведро с холодной водой. Накал до 1000 градусов уменьшает эффективность заточки в 3 раза. Дальнейшее накаливание приводит к ухудшению качества обработки детали в геометрической прогрессии. Добавьте немного мыла в воду, чтобы холодная жидкость не провоцировала развитие коррозии и ржавчины.

Заточка инструмента с применением наждачного-тарельчатого кругаСвою первую заточку делать рекомендуется под присмотром опытного мастера. В противном случае следует отказаться от затеи самостоятельно наточить инструмент. Если же вы решились на заточку своими руками, то вам необходимо усвоить несколько правил:

- Окружная скорость круга должна быть около 10–18 м/с. Это означает, что станок для заточки должен развивать мощность до 1500–2500 об/мин. Стоит отметить, что заточка инструмента из мягких сплавов производится на заниженных оборотах. Этим советом также рекомендуется воспользоваться и при

Станок для заточки инструмент

Станок для заточки инструментзаточке инструмента из твердосплавных материалов. Высокие обороты могут привести к образованию микротрещин и выцветанию режущих кромок, что значительно ускорит скорость изнашивания круга;

- Для заточки рекомендуется использовать обычный фрезерный станок. Что же касается техники обработки, то для цилиндрической поверхности рекомендуется соблюдать чашечную или тарельчатую форму. Для переднего угла – плоскую или тарельчатую.

Лучшим решением для заточки инструмента по металлу будет специализированный станок. Рассмотрим модель E-90 DAREX. Фреза устанавливается в станок исходным положением, при котором игла располагается возле хвостовика. На этом этапе очень важно проконтролировать, чтобы шлифовальный круг находился в одной плоскости с наружной кромкой.

DAREX E-90

DAREX E-90Станок включается в электрическую сеть и вводится в эксплуатацию. Оператор должен медленно подвигать фрез к рабочей поверхности станка. Дальше регулируется уровень снимаемого металла, обычно, этот параметр составляет 25–50 мкм.

Каждый зуб рекомендуется протянуть по металлу от начала до конца, пока он полностью не спрыгнет с иглы. Оператор не должен забывать следить за тем, чтобы инструмент во время заточки находился на игле в нужном месте. Обработанный инструмент очищается от опилок и охлаждается в воде.

Реклама партнеров

Видео: Уроки фрезерования или как идеально заточить донышко фрезы

Похожие статьи

promtu.ru

разновидности применяемых фрез и цена работ

Главным инструментом, предназначенным для обработки самых разных металлических поверхностей, считается фреза. По сути дела, это постоянно вращающееся тело, состоящее из износостойких и очень прочных режущих зубцов. Такой инструмент для обработки металлических поверхностей отличается большим разнообразием.

Главным инструментом, предназначенным для обработки самых разных металлических поверхностей, считается фреза. По сути дела, это постоянно вращающееся тело, состоящее из износостойких и очень прочных режущих зубцов. Такой инструмент для обработки металлических поверхностей отличается большим разнообразием.

Это дает возможность проводить работу на очень сложных, труднодоступных местах. На первое место выходит точное определение подачи, которая бывает:

- Винтовой;

- Поступательно – вращательной.

Материалы и виды фрез

Режущие кромки инструмента могут изготавливаться с применением различных материалов:

-

Керамики;

Керамики; - Алмазов;

- Твердых сплавов;

- Карданной проволоки.

Но, базовыми материалами, применяемыми при изготовлении такой оснастки, остаются;

- Алмазы;

- Быстрорежущая сталь;

- Твердые сплавы;

- Металлы, повышенной твердости.

Кроме этого, при производстве такого инструмента стала применяться также металлокерамика. Огромное разнообразие инструмента отличается внешним видом. Чаще всего фрезерный станок использует в своей работе инструменты:

- Круглые;

- Цилиндрические;

- Торцевые;

- Червячные.

Надо сказать, что цена каждого инструмента сильно отличается. Для выполнения простой обработки поверхности, применяют инструменты по более низкой цене. Инструмент специального назначения, с повышенной твердостью, оцениваются на порядок выше.

Надо сказать, что цена каждого инструмента сильно отличается. Для выполнения простой обработки поверхности, применяют инструменты по более низкой цене. Инструмент специального назначения, с повышенной твердостью, оцениваются на порядок выше.

Многоликость и большое разнообразие этого инструмента привело к созданию классификатора, в котором учитывается конструкция инструмента и его цена. Итак, они разделены на подвиды;

В зависимости от расположения зубьев. Они могут быть винтовыми, наклонными и прочее. Отличаться;

- Заточкой.

- Сложностью конструкции. Инструмент может быть сборным или иметь монолитный вид.

- Материалом изготовления.

Каждый подвид имеет свою цену, устанавливаемую на заводе изготовителе.

Фрезы по металлу также подразделяются на группы, в зависимости от вида зубьев, что сильно влияет на их цену. Они бывают:

- Цельные, сделанные из одного материала;

- Сборные, в изготовление используется несколько разных материалов;

- Сварные. Несущая часть приварена к основной части.

Этот инструмент применяется для обработки самых разных заготовок. К каждой из них требуется особый подход и автоматизированный станок. Цель фрезерования, метод обработки, разделил фрезы по металлу на разные группы:

- Концевые;

- Отрезные;

- Шпоночные;

- Дисковые;

- Торцевые.

Намного реже применяются и другие разновидности этого инструмента:

Намного реже применяются и другие разновидности этого инструмента:

- Пазовые;

- Угловые;

- Остроконечные;

- Фасонные;

- Затылованные.

Давайте познакомимся с основными группами фрез по металлу более подробно.

Концевые фрезы

Этим инструментом обрабатываются на фрезерном станке стальные заготовки и их комплектующие. Такие фрезы по металлу широко используются на станках мебельного производства и изготовлении строительных деталей.

Концевые фрезы, имеющие конический хвостовик, применяются для технологических операций:

- Фрезерования пазов;

- Обработке уступов;

- Фрезеровке торцов деталей из цветных металлов.

Эта группа фрез, применяется для обработки самых разных видов металлов, прочность которых, не превышает 1000 Н/мм2. К ним относятся стали:

Эта группа фрез, применяется для обработки самых разных видов металлов, прочность которых, не превышает 1000 Н/мм2. К ним относятся стали:

- Конструкционные;

- Углеродистые;

- Низколегированные.

Концевые фрезы имеют несколько разновидностей:

- С хвостовиком в виде конуса;

- С большими зубьями, чтобы выполнить предварительную обработку;

- С маленькими зубьями, для проведения финишной обработки; Цельные;

- Цельные

- С коронками:

- Фрезы обдирочные, обрабатывают литье или материалы после ковки.

Шпоночные фрезы

Таким инструментом на станке обрабатываются шпоночные пазы. Если применяется конечный хвостовик, проводится обработка латунных деталей и отожженного чугуна. Цена шпоночной фрезы находится в доступном сегменте.

Отрезные фрезы

Были специально разработаны, чтобы работать с металлами высокой прочности. Этот инструмент имеет и другое название – фрезы универсальные.

Были специально разработаны, чтобы работать с металлами высокой прочности. Этот инструмент имеет и другое название – фрезы универсальные.

Они легко справляются с чугуном и металлами средней твердости. Для работы применяются специальные фрезерные станки как автоматические, так и с ЧПУ. Надо сказать, что цена фрезерных станков доступна только крупным промышленным предприятиям.

На производстве используется несколько видов отрезных фрез:

- Для прорезки шлицов;

- Проведения прорезных работ;

- Отрезки деталей.

Все отрезные фрезы, в зависимости от габаритов зубьев делятся на подвиды:

- Мелкие;

- Средние;

- Крупные.

Фрезами с крупными зубьями обрабатывают цветные металлы, а другими работают со сталью и чугуном.

Дисковые фрезы трехсторонние

Имеют вставные ножи, с твердосплавными пластинами. Инструмент применяется при обработке пазов металлических деталей. В большинстве случаев, этими инструментами обрабатываются чугунные детали на фрезерных автоматических станках.

Фрезы торцевые

Применяются практически постоянно. С их помощью выполняется обработка любых плоских поверхностей. Совсем недавно конструкция торцевых инструментов, не отличалась сложной геометрией.

Применяются практически постоянно. С их помощью выполняется обработка любых плоских поверхностей. Совсем недавно конструкция торцевых инструментов, не отличалась сложной геометрией.

Сегодня технология металлообработки вышла на новый уровень. Были разработаны новые инструменты — длинно кромочные фрезы. Они дают возможность обрабатывать очень сложные заготовки на современных фрезерных автоматических станках.

Заготовка получается очень прочной и высокоточной. Такая новинка отличается и высокой ценой.

Червячные

Такой инструмент применяется только в особых случаях. Обработка детали выполняется обкатным методом.

Дисковые

Очень хорошо подходит для прорезки пазов. Дисковая фреза обрезает заготовки, снимает фаски и выполняет другие операции. Инструмент делится на группы:

-

Левые;

Левые; - Правые;

- Однозаходные;

- Многозаходные;

- Сборные;

- Цельные;

- Со шлифованными зубьями;

- Без шлифовки.

Расположение режущих граней может быть самым разным. Иногда они располагаются только, с одной стороны, иногда их делают двухсторонними. В зависимости от размера зубьев, фрезы выполняют несколько технологических операций:

- Грубая обработка;

- Чистовая обработка.

Работать дисковой фрезой можно в самых сложных условиях, например, при высокой вибрации, когда сложно выводить металлическую стружку.

Цилиндрические

Такие фрезы могут быть с винтовыми или прямыми зубьями. Для простых операций, где участок обработки имеет небольшие размеры, пользуются прямозубой фрезой.

Такие фрезы могут быть с винтовыми или прямыми зубьями. Для простых операций, где участок обработки имеет небольшие размеры, пользуются прямозубой фрезой.

Более универсальными считаются винтовые фрезы. В связи с тем, что в некоторых случаях осевые нагрузки достигают больших значений, применение винтовых ограничено углом режущей грани, он не должен превышать 450.

Чтобы проводить обработку в таких ситуациях применяют сдвоенные цилиндрические инструменты.

Оцените статью: Поделитесь с друзьями!stanok.guru

Фрезы по металлу для фрезерного станка — виды и назначение

Фреза – это рабочий металлорежущий инструмент фрезерного станка, основной элемент его оснастки, вид которой определяет возможность выборки металла на том или ином участке, придание детали требуемой формы. Благодаря большому разнообразию видов инструмента можно производить металлорежущие операции на различных участках заготовки. Для этого в арсенале фрезеровщика должны быть основные и дополнительные виды фрез по металлу, особенности и классификацию которых мы рассмотрим ниже.

Классификация фрез

Фреза является металлорежущим инструментом, предназначенным для обработки заготовок путем поступательно-вращательного движения. Обработка осуществляется благодаря контакту с рабочими кромками-резцами, изготовленными из особо твердых марок стали и других материалов – керамика, алмаз и т. д.

Классификация фрез по металлу осуществляется по следующим основным характеристикам:

- Месторасположение режущих частей

- Направление режущих частей – винтовое, наклонное и т. д.

- Крепление режущих частей.

- Конструкция фрезы – сборная, монолитная или составная.

- Заточка фрезы.

- Материал режущей части.

Основные виды фрез

Рассмотрим основные виды фрез по металлу, назначение и способ применения. Одними из наиболее распространенных являются цилиндрические фрезы, которые выпускаются с винтовыми или прямыми зубьями. Фреза с винтовыми зубьями характеризуется плавной работой и широко используется в промышленном производстве. Цилиндрические фрезы с прямыми зубьями оптимально подходят для обработки узких поверхностей.

Торцовые фрезы применяются на вертикально-фрезерных станках. Рабочей частью являются вершины кромок зубьев, сами же кромки являются дополнительными режущими поверхностями. Угол обработки между фрезой и обрабатываемой поверхностью зависит от диаметра инструмента, а не от припуска, что обеспечивает стабильную работу. Благодаря жесткости и массивности инструмента обеспечивается удобство расположения и надежность крепления режущих элементов, высокая производительность и точность обработки.

Следующий широко используемый вид – это дисковые фрезы, широко используемые для нарезки канавок и пазов. Данный тип фрез подразделяется на три вида:

- Пазовые – зубья расположены на цилиндрической поверхности, что позволяет производить нарезку неглубоких пазов.

- Двусторонние – зубья расположены на торце и поверхности фрезы.

- Трехсторонние – зубья расположены на обеих торцах и поверхности.

Дисковые фрезы характеризуются высокой производительностью и широко применяются для обрезки заготовок, прорезания пазов, снятия фасок, выборки металла и других операций.

Угловые фрезы применяются для съёма металла на наклонных поверхностях и в угловых пазах с конической поверхностью. Подразделяются на одно- и двухугловые, различающиеся расположением режущих элементов, соответственно на одной или двух смежных конических поверхностях. Такая конструкция позволяет нарезать стружечные канавки в инструментах различной формы.

Ещё один распространенный вид фрез – концевые. Основное назначение – нарезка пазов, контурных уступов, выемок, съём металла на поверхностях расположенных под прямым углом относительно друг друга. Концевые фрезы производятся монолитными или с припаянным режущими частями, цилиндрическими или коническими хвостовиками, для грубой или чистовой обработки (в зависимости от размера зуба).

Прочие виды фрез

Также применяются следующие виды фрез по металлу:

- Шпоночные – разновидность концевых фрез выполненные в форме двузубого инструмента. Способны углубляться в поверхность при осевой подаче (наподобие сверла) и далее производить нарезку вдоль канавки.

- Фасонные – предназначены для обработки фасонных поверхностей, деталей с большим соотношением длины к ширине. Подразделяются на фрезы с остроконечными и затылованными зубьями.

- Червячные – производят обработку поверхности обкатом путем точечного касания. Подразделяются на правые и левые, цельные и сборные, одно- и многозаходные, а также со шлифованными и нешлифованными зубьями.

- Кольцевые фрезы также называются корончатыми сверлами. Применяются для нарезания отверстий, примерно в 4 раза более производительные, чем спиральные сверла.

Как для профессионального, так и для бытового применения оптимально приобретать фрезы комплектом, в котором подготовлены наиболее необходимые виды инструмента. Все виды и размеры фрез продаются и отдельно, что позволяет максимально укомплектовать станок необходимой оснасткой для решения стоящих перед вами задач.

mekkain.ru

Фреза для фрезерного станка по металлу: виды, применение, обзор

Для того чтобы конструкции из металла обретали правильную и красивую форму, а также идеальные параметры, указанные в проекте, нужно осуществить обработку всех элементов. На сегодняшний момент для решения такой задачи есть несколько способов, однако самым востребованным из них является фрезерование. То, насколько точно выполнены данные работы, будет зависеть от правильно подобранной фрезы, которая выступает режущим материалом. Для того чтобы выбрать самый подходящий тип инструмента, нужно придерживаться определенных критериев, среди них — разнообразие и объем работы; качество металла, а точнее, толщина и мягкость; качество отделки, которая может быть вторичной или первичной; геометрическая форма основания, которое может быть плоской плитой. Проделать с помощью фрезы можно пазы или отверстия. Помимо прочего, важно учесть и заданную точность габаритов. Цена фрез по металлу может быть равна 300 рублям и выше.

Если предполагается выполнять массовые работы, которые предусматривают формирование нескольких разновидностей поверхности с разными линиями, нужно обратить внимание на наборы. Стоимость фрезы по металлу в этом случае окажется значительно ниже, а разнообразие комплектации позволит осуществить несколько разновидностей работы.

На что обратить внимание при выборе

Если вам необходима фреза для фрезерного станка по металлу, то при покупке в первую очередь важно учесть, какой производитель изготовил товар. Нужно выбирать марки, которые проверены опытом и временем, что позволит избежать некачественной заточки, быстрой поломки или неточности параметров нарезки на срезах. Далее представлен перечень производителей, который рекомендован профессионалами: Bosch, Hahnreiter, Optimum, «Атака», «Инструмент-сервис».

Второе, на что следует обратить внимание, когда приобретается фреза для фрезерного станка по металлу, это принцип работы механизма. Важно при выборе режущего инструмента качество станка. Таким образом, ручная фреза может быть автоматическим или полуавтоматическим прибором. К данному оборудованию предстоит подобрать подходящую насадку. Специалисты советуют учитывать и соответствие внутреннего крепления. Этот параметр важен так же, как и качество рабочей поверхности. Необходимо и наличие шпона, что требуется для плотного прилегания деталей к поверхности вращательного механизма.

Выбор фрезы по диаметру и качеству заточки

Когда выбирается фреза для фрезерного станка по металлу, нужно обратить внимание еще и на размеры, которые влияют на удобство работы с оборудованием и стоимость. Каждый мастер должен выбрать для себя наиболее подходящее сочетание. По структуре фрезы могут быть сборными или монолитными. Помимо прочего, чем лучше будет заточен инструмент, тем качество оформленного среза окажется выше. На его выполнение придется потратить гораздо меньше времени. Профессионалы не советуют выбирать фрезы, которые обладают уникальной заточкой. Это может оказаться как достоинством, так и недостатком. Подобная фреза будет сложно поддаваться восстановлению после того, как она затупится. Многим потребителям нравится предложение ряда производителей, которое выражено в сменных ножах. Они обеспечивают самое длительное использование.

Выбор по материалу режущей детали

Если вам необходима фреза для фрезерного станка по металлу, немаловажно то, из какого материала будет изготовлен режущий элемент. Наиболее важно качество материала инструмента, что не будет зависеть от разновидности конструкции фрезы. Наибольшую распространенность в этом отношении получили твердосплавные изделия, которые предназначены для работы по металлу. Это обусловлено высокими показателями температурного сопротивления.

Почему стоит выбирать твердосплавные фрезы

Среди преимуществ таких изделий нельзя не отметить внешнюю прочность и жесткость инструмента, которая столь необходима для проведения соответствующих работ. Если вы хотите исключить в ходе манипуляций быстрое нагревание, то нужно выбрать данную разновидность фрез, так как они отличаются внушительной температурой каления. Если есть желание продлить беспрерывную обработку, то стоит воспользоваться такими элементами, которые оснащены внутренним стержнем охлаждения. Твердосплавные фрезы превосходно подходят для прочных труднообрабатываемых сплавов, среди которых можно выделить чугун, титан, нержавеющую сталь и легированную сталь.

Фрезы по металлу, ГОСТы которых соблюдаются при изготовлении, как правило, проявляют себя хорошо в процессе работы. Однако если вы приобрели изделие, которое отличается некоторыми отрицательными характеристиками в работе, то больше не стоит предпочитать того или иного производителя. Помимо критериев подбора, которые были упомянуты выше, нужно учитывать моменты, которые в некоторых случаях возникают в процессе обработки. Здесь можно отметить внушительное нагревание самого инструмента и оформляемых деталей, а именно усадку материала, завивание стружки, появление при формировании деталей наростов, последнее из которых касается пластичных мягких металлов. Сюда можно отнести и вибрирование.

Совет специалиста

К указанным условиям мастер должен отнестись с особым вниманием. Данные проявления способны повлиять не только на время проведения манипуляций и затормозить процесс. В конечном итоге вы можете столкнуться с низким качеством обработанной детали.

Особенности применения

Вы уже знакомы с тем, что заточка фрезы по металлу не должна оказаться уникальной. Однако нужно знать еще и то, что существуют разные типы изделий, которые предназначены для определенных типов работ. Важно ознакомиться с рекомендациями по использованию самых востребованных фрез в соответствии со спецификой манипуляций. Для декоративной и черновой обработки оснований в зависимости от типа инструмента нужно выбирать более внушительный диаметр стержня. Зубцы должны обладать большими размерами и меньшей частотой расположения. Что касается концевой фрезы, то она должна обладать меньшим количеством перьев. Изделия начальной обработки должны использоваться для грубой отделки, с помощью них можно будет создать очертания геометрической формы. При этом мастер будет избавляться от толстого слоя поверхности.

Фрезы для фасонных изделий

Для осуществления таких работ следует использовать изделия подходящего профиля. Самым простым вариантом считается создание угла с определенным градусом. Для этого принято использовать угловые фрезы. Насадки мультипрофильного типа помогают создавать каналы сложной формы.

Отрезание

Фрезы отрезные по металлу обладают формой окружности, по краю которой располагаются зубья. В зависимости от работы, можно подобрать разновидность изделия, учитывая размеры и чистоту зубчиков. Дисковая фреза по металлу должна быть выбрана и по толщине.

Оформление пазов и уступов

Для обработки и создания сложных и простых геометрических форм используют фрезы с треугольными, трапециевидными и прямоугольными уступами. В этом случае может использоваться торцевая фреза по металлу, а также концевая и дисковая. Изделия с круглыми пластинами позволят создать объемные формы.

Для внешних углублений разной формы и видов должна быть использована торцевая фреза по металлу. Что касается концевых, то с их помощью работу можно выполнить на внешней поверхности, а также оформить глубокие внутренние пазы.

Проделывание отверстий

Для выполнения отверстий необходимой глубины, которые могут быть сквозными, нужно использовать кромочные или концевые фрезы. Сюда можно отнести и корончатые изделия по металлу. Последние способны резать металл по кромке отверстия. Из-за этого они пользуются столь высоким спросом. Отдельно стоит выделить шаровую фрезу. Ее использование позволяет подправить разные формы и придать текстуру поверхности.

Дисковая фреза по металлу превосходно подойдет для решения таких задач. Помимо прочего, вы можете использовать червячные изделия. Получить резьбу можно одним или несколькими инструментами, каждый из которых будет подобран отдельно. Например, одна фреза будет использоваться для проделывания отверстий, а другая — для нанесения насечек.

Заключение

После того как вы узнали, для чего используется фреза корончатая по металлу, а также другие разновидности подобных изделий, можете смело отправляться в магазин за тем, чтобы приобрести нужный товар, который подойдет для вашего инструмента. В качестве отличительной особенности последнего выступает возможность использования в тандеме с ним различных фрез, которые помогут выполнить работы разного назначения. Перед тем как сделать окончательный выбор, нужно удостовериться в том, что вами были просмотрены все доступные материалы, а также варианты из интересующей категории. Только так вами может быть подобрана фреза корончатая по металлу или любой другой расходный материал для фрезерных станков.

fb.ru