Гидролизная печь: разновидности, плюсы и минусы, самостоятельное изготовление

Одним из вариантов экономии топлива является применение печей или котлов длительного горения. На одной заправке топливом они работают гораздо дольше других видов отопительных устройств. К печам длительного горения относятся пиролизные печи. Рассмотрим их принцип действия пиролизных печей, их устройство, а так же преимущества и недостатки использования этих агрегатов для обогрева помещения и устройство.

Одним из вариантов экономии топлива является применение печей или котлов длительного горения. На одной заправке топливом они работают гораздо дольше других видов отопительных устройств. К печам длительного горения относятся пиролизные печи. Рассмотрим их принцип действия пиролизных печей, их устройство, а так же преимущества и недостатки использования этих агрегатов для обогрева помещения и устройство.

Что такое пиролиз

В основе действия таких печей лежит принцип пиролиза— термического разложения органических веществ (в нашем случае топлива) на твердые остатки и пиролизные газы при недостатке кислорода. После чего полученный пиролизный газ при высокой температуре смешивается с воздухом (кислородом), что способствует почти полному сгоранию топлива и самого газа.

Если на промежуточном этапе отделить твердые остатки, то получится готовое производство угля (кокса) — углевыжигательная печь. Но нам это не нужно, мы рассмотрим данный процесс с точки зрения обогрева помещений.

А основной обогрев получается за счет выделения тепла при сгорании полученного газа, смешанного с воздухом. Далее рассмотрим, как достигается это конструктивно.

Устройство пиролизных печей

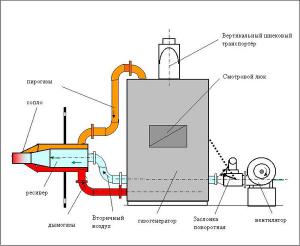

Классическое устройство пиролизной печи выглядит следующим образом. Имеется общий корпус. В него встроена топка с горелкой для закладки дров. Топка выполняется так, чтобы можно было обеспечить очень малый приток воздуха (герметичная, с плотной дверкой и хорошо работающей задвижкой, оборудованная приточно-вытяжным вентилятором). В нее закладываются дрова, поджигаются горелкой или вручную. После того, как они немного разгорятся, топка ограничивается в доступе кислорода.

Классическое устройство пиролизной печи выглядит следующим образом. Имеется общий корпус. В него встроена топка с горелкой для закладки дров. Топка выполняется так, чтобы можно было обеспечить очень малый приток воздуха (герметичная, с плотной дверкой и хорошо работающей задвижкой, оборудованная приточно-вытяжным вентилятором). В нее закладываются дрова, поджигаются горелкой или вручную. После того, как они немного разгорятся, топка ограничивается в доступе кислорода.

Дрова обугливаются, получившийся при этом газ (наполовину азот и на половину — смесь водорода, угарного газа, метана и углекислого газа) снизу вверх по отдельному воздуховоду поступает во вторую камеру сгорания, где смешивается с воздухом (приток вторичного воздуха) в нужной пропорции и сгорает, выделяя тепло. Вторая камера сгорания конструктивно может быть совмещена с самим воздуховодом, или же с началом дымохода. Она может обслуживаться все тем же приточно-вытяжным вентилятором, может быть смонтирован отдельный вентилятор, а может работать только с помощью одних герметичных заслонок на естественной тяге (при хорошо продуманной системе дымохода).

Если твердые остатки от сгорания дров нужны — предусмотрено устройство для их извлечения. В кустарных или промышленных печах его роль, как правило, выполняет поворотная «реторта».

Если твердые остатки от сгорания дров нужны — предусмотрено устройство для их извлечения. В кустарных или промышленных печах его роль, как правило, выполняет поворотная «реторта».

Реторта — это обычно круглая часть корпуса, в которую закладываются дрова, а потом снизу извлекается кокс, уголь.

От обычных печей пиролизная отличается тем, что фактически топливо в ней сгорает не сразу, а в два этапа, разлагаясь при этом на твердые остатки и газ.

Твердые остатки затем тоже сжигаются, тепло от них тоже используется для поддержания постоянства нужной температуры в первичной топке. Практически, дрова сжигаются полностью, от них остается очень мало золы — это еще одна особенность пиролизных печей. Обычно такие печи и котлы требуют удаления золы раз в несколько дней, а то и раз в неделю.

Достоинства и недостатки

У печей такого типа имеется ряд преимуществ. Перечислим основные.

- Высокая экономичность печи за счет более полного и длительного сгорания топлива.

- Экологически безопасная. В выходящих из дымохода продуктах сгорания очень мала доля вредных и грязных веществ. Практически, это небольшая доля CO и остальное — пар. Данные печи называются бездымные именно по этой причине. Как следствие — чистый дымоход и отсутствие сажи. Конечно, все это верно при использовании обычных дров или угля.

- Достаточно быстрый нагрев топлива.

- Более высокий КПД (до 85%), чем у обычных печей.

- Большой интервал тепловой мощности— печь может работать в диапазоне от 5 до 100% мощности.

- Возможность подключения любого контура отопления (с естественной и принудительной циркуляцией, для отопления и для отбора горячей воды для хозяйственных нужд).

- Возможно применение различных видов топлива, как твердого (вплоть до сырых дров, мусора и автомобильных покрышек), так и жидкого (существуют модели для сжигания машинного масла — отработки).

- Минимальный контроль человека — загрузка топливом раз в сутки и редкая выгрузка золы без останова печи.

Несмотря на многочисленные достоинства, у данных печей есть и ряд недостатков.

- Достаточно большие по размерам.

- Необходимо наличие площадки для складирования топлива.

- При сжигании мусора, различных отходов, все-таки присутствуют запахи и примеси при сжигании. Поэтому при планировании сжигания отходов следует продумать систему вентиляции в помещении с печью.

- Для наличия хорошо работающей системы желательна установка вентиляторов в печь (котел) и насосов (в систему отопления), а это влечет за собой зависимость от электросети.

- Скапливание конденсата в выходном канале и дымоходе. Обусловлено это низкой температурой выходящих отходящих газов. Как правило, для сбора конденсата в конструкции предусматривают накопитель. Из-за конденсата выходная труба с дымоходом должны быть большого диаметра или сечения, и утеплены на улице — во избежание застывания конденсата при морозах.

Общие выводы

Из перечисления сильных и слабых сторон видно, что печи данного типа могут вполне составить конкуренцию другим источникам тепла. После газа, «пиролиз» будет, пожалуй на втором месте по экономичности, наравне с пеллетным отоплением.

Из перечисления сильных и слабых сторон видно, что печи данного типа могут вполне составить конкуренцию другим источникам тепла. После газа, «пиролиз» будет, пожалуй на втором месте по экономичности, наравне с пеллетным отоплением.

Нужно заметить, котлы обычно меньше по размерам, чем печи. Некоторые котлы и печи заводского изготовления могут работать как в обмуровке кирпичами, так и без нее. Единственное требование при любом варианте — обеспечение хорошего «теплого» дымохода.

Проведем краткий обзор одной из печей заводского изготовления.

Из отечественных серийных моделей популярностью пользуется пиролизная печь марки «Самогрейка». Это довольно функциональная конструкция. Ее можно использовать для обогрева помещений площадью от 100 до 400 кв. метров, отбора горячей бытовой воды (печь двухконтурная и оборудована накопительным 100-литровым баком), и для горячего копчения продуктов.

Данная печь работает с любым видом контура циркуляции. В качестве топлива используется любое твердое. Мало того, что она требует обслуживания раз в несколько суток, так еще имеет запасной электрический котел, что значительно увеличивает ее удобство и универсальность в пользовании. В ее электрической части смонтировано два ТЭНа (по 2,5 кВт каждый) для отопительного контура и один ТЭН (1,2 кВт) в накопительном баке для бытовых нужд. Диапазон работы печи на одной загрузке топливом колеблется от 16 до 82 часов (при максимальном режиме и при минимальном режиме). Внешне выглядит как прямоугольник с размерами 1800*900*600 мм и полным весом 276 кг.

От автора

В настоящее время выбор пиролизных печей и котлов все больше растет. Основные их функции такие же, как у вышеприведенной «Самогрейки». Можно сделать такую печь и самостоятельно. Существует множество самодельных кирпичных и металлических печей. Например, наша инструкция по самостоятельной постройке печи длительного горения.

Пиролизные устройства известны давно, но долгое время использовались в основном в промышленности для получения кокса. В довоенное и военное время прошлого века они даже на грузовые автомобили устанавливались, именуясь газогенераторными установками (это их второе название). Сейчас они начинают выходить из тени, и все чаще и чаще приходят для обогрева частных помещений. Там, где нет возможности подвести газ или задействовать пеллеты, они порой являются самым экономичным вариантом. По своей сути они являются источником своего, «местного» газа, который сразу же сжигается. Кстати, в качестве топлива для пиролизных печей, вполне можно использовать и разные пеллеты и брикеты. Конечно, при их использовании срок работы на одной заправке изменится, в какую сторону — зависит от топлива.

Оцените статью: Поделитесь с друзьями!Жители отдаленных жилмассивов или дачных участков, где все еще недоступны цивилизованные блага в виде газовой магистрали, задаются вопросом эффективного и экономично выгодного отопления.

Процесс длительного горения, воспроизводимый пиролизным котлом, позволяет существенно экономить при малом расходе топлива. Сравнивая ее с другими представителями отопительного сегмента, отмечается более длительное функционирование из расчета одной заправки. Именно такая особенность и делает эти устройства столь популярными.

Принцип пиролиза

Пиролиз – термическое расщепление органических или неорганических соединений (уголь, древесина и т.д.) в условиях недостатка кислорода. Это значит, что топливные материалы не сгорают до тла, а начинают разлагаться на твердые осадки при этом, выделяя пиролизные газы. После, газовая субстанция смешивается с кислородом, что приводит к полному сгоранию и топливных остатков, и газа.

Фото 1 Заводские печи пиролизного вида выглядят компактно и разнообразно.

Важно знать! Выходит, что для сжигания продуктов горения в технологии используется два этапа. Таким образом первая стадия (пирогенетическая переработка древесины) предполагает расщепление топлива на твердые остатки, в результате чего воспроизводится процесс получения кокса. Однако этот этап не является основным. Наибольшая теплоотдача обоснована соединением газа и воздуха, происходящее на второй стадии.

Устройство пиролизной печи

Для лучшего понимания опционального устройства такого рода конструкции, рассмотрим подробнее принцип ее функционирования и работу каждого элемента по отдельности. Стоит отметить, что эти приборы для отопления имеют нестандартное расположение отсеков за счет чего и удалось достичь высокого КПД и высоких экономичных показателей. Алгоритм работы печи, работающей по принципу пиролиза, выглядит следующим образом:

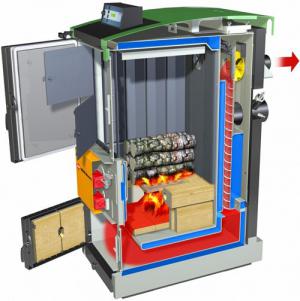

- Как и у других представителей, в корпусе прибора есть топка встроенного типа, в которую закладывают древесину. К особенностям этого отсека относится ограничения притока воздуха. Все детали здесь герметичны — дверца плотно закрывается. Также есть и вентилирующий аппарат, выполняющий приточно-вытяжную функции.

- После закладывания дров, поджиг осуществляется либо вручную, либо посредством специальной горелки.

Фото 2 Схема работы пиролизной печной конструкции.

- Для того, чтобы разгорелись дрова потребуется какое-то время. После этого доступ кислорода в этот блок ограничивают.

- Недостаток воздуха провоцирует не горение, а обугливание, из-за чего происходит выделение газов. Посредством воздушного канала летучая смесь поступает в следующую камеру. На этом уровне газ смешивается с кислородом, смесь которых и подлежит горению. В этот момент образуется больший процент теплоотдачи.

Важно знать! Пиролизные печи представленышироким разнообразием модельного ряда. Существенное отличие заключается в типе второго блока. В некоторых модификациях есть дополнительное вентилирующее устройство, в других – этот участок обслуживает вентилятор топочного отсека. Есть образцы, функционирующие на естественной тяге. В этом случае, дымоотводный механизм оснащен несколькими заслонками для герметизации устройства.

- Для выгрузки угля и в промышленных, и в бытовых приборах используется вращающаяся реторта. Чаще всего она представлена прибором круглой формы, опускающимся на печные опоры.

- Если не производить извлечение угля, он также будет подлежать горению, при этом поддерживаются необходимые температурные показатели в первом топочном отделе. В результате все процессы практически безотходные – топливные материалы сжигаются до тла, с минимальным количеством остаточной золы.

Важно знать! Пиролизную печь требуется очищать от золы не чаще одного раза в неделю, при условии постоянного использования. Если эксплуатация проводится не ежедневно, тогда реже.

Достоинства и недостатки

Прибор пиролизного типа обладает обширным списком преимущественных характеристик. Остановимся на ключевых:

- высокая экономичность достигается благодаря полному выгоранию топлива. Один цикл загрузки позволяет намного дольше обеспечивать теплоотдачу, в сравнении с аналогами.

- Быстрый прогрев прибора. За счет этого обеспечивается эффективный обогрев комнаты в короткие сроки.

- Уровень КПД достигает 85%.

- Использование экологически чистых материалов при производстве, а также для обеспечения работы, не выделяющих при нагревании вредоносных для здоровья человека и экологии веществ. Печь практически бездымная.

- Диапазон мощности регулируется в зависимости от потребностей пользователя — 5-100 %.

- Обзорное устройство может работать в паре с контуром отопления.

- Пиролизный прибор не требует постоянного контроля. Загрузка био-топлива осуществляется один раз в день, а процесс очистки выполняется единожды в неделю, при этом не требуется выключения аппарата.

- Прибор является универсальным, что позволяет использовать разные виды топлива – жидкого или твердого состава. Представлены также образцы, функционирующие на отработанном масле.

Фото 3 Поэтапность процессов теплообразования.

Несмотря на преобладание положительных сторон, подобные конструкции обладают и рядом недостатков:

- для обеспечения достаточного уровня прогрева требуются печи больших габаритов;

Фото 4 Опциональное устройство конструкции, работающей на принципе пиролиза.

- требуется обустройства площадки под размещение топливных материалов;

- любой процесс горения сопровождается выделением примесей и запахов. Несмотря на то, что особенность этой печи в том, что дыма практически не образуется, все же в помещении, где размещено устройство, требуется организовывать систему вентиляции.

- Выделяющиеся газы имеют достаточно низкую температуру, поэтому на выходе скапливается конденсат. Его присутствие отмечается в дымоотводе и в выходном канале. В некоторых заводских моделях для его сбора предусмотрен накопитель, требующий периодического очищения.

Совет! При самостоятельном воспроизведении печного устройства необходимо выбирать дымоотвод с большим диаметром. По такому же принципу организуется и система выхода, обязательно утепленная на участке, выходящем на улицу. Таким образом удается устранить проблему замерзания, при понижении внешних температурных показателей.

- Для обеспечения максимально эффективной работы требуется монтировать в прибор нагнетатель, а для отопительной системы встраивается насос. Все эти приборы привели к зависимости всей печи от электропитания.

Методы производства маломощной пиролизной печи своими руками

Несмотря на то, что конструкционно печь имеет сложное устройство, возможен вариант и самостоятельного воспроизведения отопительного механизма. Самые простые модели выполняются методом кирпичной кладки или с использование баллона из-под газа, однако эстетически привлекательной можно назвать только прибор, выполненный из листов металла.

Фото 5 Схема-чертеж пиролизного котла.

Обзорные конструкции, обладающие небольшой мощностью (25 кВт) подойдут для обогрева дачного дома или любых подсобных помещений, с общей кубатурой не более 100 м2. Небольшое устройство будет иметь отличительные особенности в сравнении с классическим вариантом исполнения:

- не подсоединяется к центральной системе обогрева;

- не требуется устанавливать нагнетатель, т.к. в этом случае топочный отсек размещается выше уровня газифицирующей камеры. Это позволяет создать естественную тягу.

- Поскольку устройство не является автоматическим, потребуется периодически регулировать режим горения и контролировать работу аппарата.

Важно знать! Качественная работа печи основана на следующих принципах: кислород в газифицирующий отсек подается в небольших дозах. Для этого обустраивается регулирующая система – заслонка. Также здесь делается воздухоотвод, через который в устройство подается нужный объем воздушных масс.

Фото 6 Конструкционные детали маломощного пиролизного прибора.

Процесс самостоятельного производства обзорного прибора состоит из таких этапов:

- Используя выбранную схему из стальных листов оборудуется корпус печи. С помощью сварочного аппарата свариваются все элементы короба. Делаются два отверстия для последующего оборудования дверцами зольника и топки. Обязательно учитывается размещение – топочный блок находится над поддувалом. Их разделяет колосниковая решетка из чугуна.

Совет! Роль простейшей регулировочной системы подачи воздуха может выполнять дверца зольника.

- Блок сжигания газовразмещается прямо над первичной газифицирующей камерой. Они разделены посредством отсекающей пластины, произведенный из термостойкого стального листа. В топке оборудуется канал подачи кислорода, в котором роль регулятора выполняет заслонка.

- Дверцы изготавливаются из того же листового металла. Усилить конструкцию помогают уголки. Чтобы обеспечить должный уровень пожаробезопасности на дверцах обязательно делают защелки.

Важно знать! В продаже представлен широкий ассортимент готовых деталей для печных устройств, в том числе и дверцы с защелками.

- Внутри печного блока ведется укладка шамотного огнестойкого кирпича. Таким образом конструкция защищается от прогорания, а также обеспечивается равномерное распределение тепла.

Совет! Поскольку кирпич обладает хорошей теплопроводимостью, а также может долго удерживать тепло на поверхности им можно облицовывать и сам камин. Дымоотводная труба обязательно подлежит теплоизоляции с наружной стороны, выходящей на улицу. Тяга в конструкции регулируется с помощью шибера.

Фото 7 Вид самодельного котла, работающего по принципу пиролиза.

Среди ряда теплообразующих устройств печь пиролизного типа имеет ряд существенных преимуществ, благодаря чему и пользуется популярностью.

Полезная информация? Сохраните ссылку:

Остались вопросы? С радостью поможем!

Пиролизная печь – это довольно эффективное устройство, не требующее постоянного заполнения печи дровами, но при этом, замечательно справляющееся с задачей обогрева отопительных систем. Другими словами – мечта любого хозяина. И это – вполне реально. Такая печь справляется со всеми этими функциями. И, к тому же, ее можно изготовить в домашних условиях, собственноручно. Во-первых, Вам не придется тратить огромные суммы денег на приобретение печи, а в последствии, Вы будете значительно экономить на топливе.

Пиролизная печь — устройство

Пиролиз представляет собой довольно трудоемкий технологический процесс. И, для того, чтобы иметь представление, что к чему, необходимо разобраться с устройством пиролизной печи. Ведь далеко не все, даже опытные строители, могут смело заявить, что знакомы с процессами, происходящими внутри данного устройства. Хорошо знать пиролизную печь и принцип работы – это значит, в последствии суметь изготовить ее своими руками.

Принцип работы пиролизных печей

Начнем с того, что работа данного агрегата основана на принципе, где топливо подготавливается при минимальном количестве кислорода. Большое количество специалистов, занимающиеся изготовлением различных печей, посчитают такое заявление совершенно бредовым. Всем известно, что для нормального функционирования стандартного котла, кроме топлива, нужно, в достаточное мере, поступление чистого воздуха, содержащего кислород. Оба эти компонента – топливный материал и кислород, как раз-таки и гарантируют нормальную функциональность стандартных печей.

Пиролизный газ считается новым шаг в применении обычного топлива, то есть дров. Какие процессы происходят с топливными материалами, когда они сжигаются? Под воздействием больших температур, из него начинает выделяться специальный газ. В стандартных печках он выходит сквозь дымоходную трубу.

Чем выше уровень нагревания топлива с недостаточным поступлением воздуха, тем в большей степени начинает выделяться газ. Этот процесс в нефтеперерабатывающей промышленности называют крекингом.

При помощи пиролиза нефти добывают топливо для различных автомобилей. Также, этот процесс можно применять и в случае с дровами. Только в случае с нефтепродуктами, процесс переработки должен происходить при температуре от 800 до 900 градусов по Цельсию, а для дерева хватит и 500. Вместе с этим, древесина выделят вещества, такие как древесный уголь, смола, ацетон, уксус, метиловый спирт.

Видеоролик о наглядном устройстве и функционировании пиролизной печи

Пиролизная печь – главные плюсы

Преимущества пиролизных печей

Подведем итоги – все данные вещества обладают таким свойством, как горючесть. Именно это и ложится в основу рабочего процесса пиролизных печей – происходит сжигание добытого из топливных материалов газа, соответственно еще одно названия данного типа печей – газогенераторы.

Данные устройства наделены уникальными свойствами – на протяжении длительного времени сохранять нужную температуру, даже в том случае, когда Ваша пиролизная печка работает в автономном режиме.

В чем же основные плюсы данных печей? Самое главное – это высокий коэффициент полезного действия (от 80 процентов). Во-вторых – Хорошая экономия при расходе топлива. Еще, что немало важно – КПД можно самостоятельно регулировать. Хороший способ утилизации резиновых отходов и полимеров, а также древесных отходов. В выбросах, практически не содержится вредных веществ: с точки зрения экологии – это довольно значимый пункт! Сажа вырабатывается в относительно малых количествах. Кроме всего прочего, для пиролизных котлов подойдут различные виды топливных материалов. Хотя бы даже бытовой мусор. В данное время из бытового мусора изготавливают специальные брикеты, которые можно использовать для данных печей.

Абсолютно все пиролизные агрегаты длительного горения, даже в том случае, когда они изготовлены своими руками, не избежали и ряда некоторых недостатков. Мы считаем, что скрывать их от потребителей никоим образом нельзя.

Недостатки пиролизных печей

Одним из недостатков пиролизных печей является их габаритная конструкция

Из недостатков можно назвать следующее:

- достаточно высокая цена. Она обусловлена большими затратами на покупку подходящего котла для печки. Следовательно, данный минус исправить на плюс можно, если взяться за изготовление котла самостоятельно;

- необходимость непрерывной энергоподачи. Для того, чтобы работа осуществлялась корректно, подключите пиролизную печь к электросети;

- представленная Вашему вниманию вариация системы отопления слишком избирательна в плане топливных материалов. Необходимо отметить, что здесь применима только сухая древесина. В тех случаях, когда топливные материалы содержат большой процент влаги, процесс пиролиза неосуществим;

- довольно габаритная конструкция. Если в Вашем распоряжении нет дома с большой площадью, то лучше остановить свой выбор на несколько иной отопительной системе, или же построить мини пиролизную печь своими руками.

Скорее всего, на этом список недостатков, заканчивается. Как видим, они не настолько уж и весомые. Обеспечьте все, что необходимо для установки и нормального функционирования таких аппаратов, как печи пиролизного горения, и будьте уверены, что она не просто подойдет Вам, но со временем еще докажет свои преимущества!

Принцип работы пи

Под гидролизными отопительными котлами принято понимать оборудование, которое в процессе работы используют твердое топливо. Солома, древесные отходы, дрова – все это может использоваться гидролизными котлами в процессе работы. Наиболее широко это оборудование используется в бытовых и производственных помещениях, будь то фабрики, цеха, склады или фермы. В качестве основных достоинств данных котлов можно назвать то, что они недороги в процессе эксплуатации, отличаются экологической безопасностью, а также просты в обслуживании и управлении.

Работают гидролизные устройства по следующей схеме:

- Топливо помещается в специальный бункер, где поджигается. Дверца бункера закрывается, задействуется дымосос;

- Повышение температуры до 800 градусов приводит к тому, что сгораемый материал обугливается, выделяя значительные количества древесного газа. Именно этот процесс и получил название гидролиза;

- Попадание продуктов гидролиза в колосник приводит к их смешиванию с вторичным воздухом;

- Процесс гидролиза является постоянным из-за того, что часть тепла постоянно возвращается к слою дров, расположенному внизу.

Монтаж и обслуживание

Когда гидролизный котел устанавливается на пол, то необходимо заранее выполнить монтаж опорной рамы с высотой в 10-20 сантиметров, либо фундаментной подушки. При помощи монтажа опорной рамы можно добиться того, что все посадочные поверхности будут находиться точно в горизонтальной плоскости.

Как правило, котлы монтируются на кирпичную кладку, высота которой не более 36 сантиметров от поверхности пола. Такой подход нужен для того, чтобы нижние коллекторы экранов, расположенных сбоку были на одном уровне с решетниками колосников, а потому служили в качестве охлаждаемых панелей. Установка дымососов также начинается с монтажа опорной рамы, которая фиксируется на фундаменте прочными болтовыми соединениями.

Важное отличие гидролизных котлов состоит в материале, из которого они изготовлены.

Особенности и срок службы

Теплообменник можно сделать на основе стали или чугуна. Твердотопливные котлы, которые изготовлены на чугунной основе, считаются более долговечными. Их главный нюанс заключается в том, что они достаточно долго прогреваются, но и остывают крайне медленно, отдавая максимум тепла.

Отрицательная черта заключается в хрупкости оборудования: чугун крайне чувствителен к резким температурным перепадам, которые неизбежно станут причиной разрушения стенок устройства и дальнейшему полному выходу его из строя. К счастью, современные технологические решения при производстве чугуна дали возможность улучшить его свойства, увеличив прочностные показатели.

Твердотопливные котлы на стальной основе способны более стойко переносить температурные колебания, но их слабость заключается в восприимчивости к ржавчине, которая начинает активно развиваться из-за скоплений конденсата. Именно эта особенность приводит к тому, что стальной теплообменник заметно снижает эксплуатационный срок котлов. Во многом, продолжительность службы стального котла зависит от качества материала, его толщины, а также осторожности обращения.

С учетом этого фактора можно заявить, что чугунный котел, несмотря на свою изначальную дороговизну, в итоге, будет более выгодной покупкой.

Также стоит отметить такую дополнительную деталь гидролизного котла, как наличие специального вентилятора, нагнетающего воздух внутрь камеры сгорания. Это, в общем-то, простое приспособление способно ощутимо увеличить эффективность работы устройства.

Внутреннее устройство печи длительного горения «бубафоня»

Рассмотрим устройство бубафони. Старый, бытовой баллон для газа — основание печки. Внутри бубафони сгорает древесина. Пиролиз как основа процесса, разлагает дерево при помощи большой температуры на газы, которые сгорая, рождают тепловую энергию. Древесина сгорает по этапам:

- Этап No1 — огонь греет древесину, выжигая легкие горючие вещества. Преодолев планку в двести градусов, происходит разложение дров на простые вещества и начинает гореть газ.

- Этап No2. Этот этап горения — самый эффективный, так как газы разогреваются до температуры в 700 градусов по Цельсию.

- Этап No3. Мы получаем то, что может дать это устройство — требуемое тепло.

Устройство пиролизного котла. Внутренняя камера разделена на две части. Это дает возможность сжигать твердое топливо в одной камере, а во второй сжигать пиролизный газ. В камере снизу, которая заполнена древесиной, производится начальное сжигание древесины. В верхней части, происходит заполнение продуктами сжигания дерева, которые загораются. Тяжелый пресс, давит вниз топливо, и сжигание древесины проходит эффективно. Вверху топки располагается отверстие, к которому присоединен дымоход, и дым покидает печку через эту систему. Воздух в камеру сгорания поступает через воздуховод, расположенный на одной конструкции пресса. Подача воздуха регулируется заслонкой воздуховода.

Преимущества и недостатки пиролизной печки

Начнем с хорошего, с преимуществ пиролизных котлов:

- Фантастический КПД, нередко достигающий более 85 %.

- Возможность просто обслуживать устройство печи длительного горения

- При использовании качественных материалов при производстве печки, долговечность, надежность.

- Соответствует жестким экологическим требованиям безопасности.

- Доступность топлива. Оно на каждом шагу. Древесина, щепа, прочие древесные отходы.

- Из-за небольших размеров есть возможность установить агрегат в любом помещении.

- Нет сложностей в обслуживании печи.

- Печь бубафоня своими руками делается просто, а главное быстро.

К сожалению данный вид котлов имеет некоторые недостатки. Один из главных недостатков — слабая тяга. Без тяги, от пиролизной печки мало толку, так как не будет хорошей теплоотдачи. Посмотрим на следующие недостатки:

- Сложная конструкция дымохода.

- Нет модельного ряда пиролизных систем, которые топились бы на смешанном топливе. К примеру, мазут, дизель.

- Новичкам трудно, не привычно сделать начальную настройку.

- Пиролизный котел своими руками соберет не каждый

Однако безупречная отработка печки бубафоня, низкая цена топлива перекрывают все имеющиеся недостатки.

Изготовление печи самостоятельно

Печь бубафоня своими руками, начинается с чертежей. Как любая пиролизная печь для бани или пиролизный котел своими руками начинаются со схемы. Чертежи пиролизных котлов смотрите на фото ниже.

Чертеж пиролизной печи «бубафоня». Расчет основных пропорций.

Схема пиролизной печи.

Подготовка помещения, материалов и инструментов для работы

Изначально нужно выбрать помещение где будет изготавливаться пиролизный котел своими руками, где установим печь бабуфоню. Это необходимо сделать вот по какой причине. При работе пиролизного котла, нижняя часть корпуса разогревается до очень высокой температуры. Чтобы избежать пожароопасной ситуации, нужно сделать

небольшой фундамент под печку. Лучше всего подойдет кирпич огнеупорный. Сначала нужно вырыть «котлован», размером метр на метр. Глубину роем сантиметров на 20-30. Щебнем засыпаем яму. Заливаем жидкий раствор. Как только площадка высохнет, обкладываем огнеупорным кирпичом в два ряда. Лучше всего делать все под уровень. В

некоторых современных строениях, например авто-мастерские, производственные цеха, склады и прочие помещения, имеющие бетонные полы.

Можно фундамент под печь не делать. Бетонный пол имеет достаточную толщину. Если места мало, а рядом находятся стены, в непосредственной близости от печи, лучше поставить отражатель. Конечно же из жаропрочных сталей.

Материалы следующие. Двухсот-литровая бочка (если пиролизная печь из бочки) или старый баллон послужат основанием будущей печки. Подберите толстостенные котловые трубы, для производства дымохода. Их можно найти в любой теплосети. Будет нужен швеллер, лист металла (не тонкий). Из инструментов понадобится следующее:

Сварка, электроды, молоток, зубило, пила по металлу, отрезной электро-инструмент.

Монтаж и сборка конструкции. Обустройство дымохода

Этап один. Вначале нужно обрезать верх баллона. Срезанный верх не выкидывайте. Он будет нужен как будущая крышка. Схема пиролизной печки находится выше. Пиролизная печь своими руками начинается с обрезки верха корпуса.

Этап два. Изготовим вытяжку дымоотвод. По одному из боков корпуса проделываем отверстие, требуемого диаметра. Найдите часть котловой трубы, согнутой, углом в 90 градусов. Диаметр трубы подойдет от 100 до 150 мм. Стояк дымохода изготовим из Котловой трубы такого же диаметра. Чем толще труба, тем лучше тяга в системе дымохода. А мы знаем, если тяга хорошая, значит пиролизная печь своими руками будет греть с хорошим КПД. Приварим переходник для монтажа дымоотвода. Асбестовым шнуром, глиной, или при помощи стеклоткани, сделаем уплотнение перехода.

Третий этап. К крышке приварим 2 державки и верховую трубку, она сможет задавать опускание системы. На печку закрепим полосу из металла. Она послужит бортом, не дающим сдвинуть крышку печки. В крышке баллона газорезкой вырезаем отверстие под трубу (отвод воздуха) примерно 88 миллиметров.Эта труба может иметь любую форму. Круглую или квадратную, без разницы. Для работы бубафони это не важно. А сборка упроститься.

Четвертый этап. Берем лист металла 4 мм и выше. Вырезаем круглый блин с дыркой по центру блина. По диаметру блин будет равен диаметру патрубка отведения воздуха. Между краем распределителя воздуха со стеной корпуса печи оставляем зазор, который равен 5% длины круга. Железо под пластину берем по толщине, исходя из размеров корпуса печки. Если делается печка из баллона, толщину железной пластины возьмите миллиметров от 8. Если корпус печки делаете из 200-литровой бочки, то металл пластины берите миллиметров 5-6. Под низ пластины распределителя воздуха сварим шесть лопастей. Их необходимость обусловлена равномерностью сжигания дерева в камере снизу, а газы сверху сгорят полностью. Пиролизная печь своими руками при таком режиме работы прослужит долго.

В центре распределителя воздуха крепим второй круглый блин размером поменьше — сантиметра 4. Пластина необходима потому, что между лопастью и дровами осталось достаточное пространство под выход газов. А угли не закрывали путь подачи для воздуха. Смонтировав все детали воедино, нужно загрузить корпус древесиной. Дрова ставят вертикально, поверх дров уложив бумагу, щепу или бересту для розжига. Какими дровами будем топиться? Сухими или сырыми? Если часто будут закладываться сырые дрова, обязательно нужно добавить одну деталь в конструкцию котла. Дымоход следует продлить вниз, получив колено для забора конденсата. Поставьте на этом колене сливной кран.

Альтернативные варианты монтажа печей

Таких варианта три. Рассмотрим дополнительные варианты сборки бубафони, которые можно реализовать.

В варианте 1 вырежем верхнюю крышку 200 литровой бочки. Смастерим из нее прижимной круг распределителя воздуха.

В варианте 2 вырежем из листа железа два круга, таким диаметром как диаметр трубы. Потом первый круг соединим методом сварки с трубой. Это будет дно. Следующий

круг станет прижимным гнетом.

В варианте 3 используем железный цилиндр (из листового металла крупного размера) вместо бочки. Лист, свернутый трубочкой заварить по шву. Крышку с дном так же делают из листа металла.Все остальное аналогично делается, из предыдущих вариантов конструкции.

Этапы монтажа бубафони из газового баллона.

Всю работу по производству Бубафони из старого газового баллона, расставим на логические шаги: Водой заполним корпус (вентиль баллона откручен). Это предотвратит возможный взрыв остатков газов. Важная, ответственная операция!!!

Водой заполним корпус (вентиль баллона откручен). Это предотвратит возможный взрыв остатков газов. Важная, ответственная операция!!!

При помощи болгарки отрежем верховую часть баллона. Учтите, что там где шов, изнутри баллона приклеен в дополнение армированный слой. Это затруднит процесс резки, но решаемо. Без этого никак, бордюр помешает передвижению поршня. Действие не простое и лучше проделать обрез пониже шва. Проделаем отверстие в теле для дымохода рядом с верхом котла. Из железной трубы сечением примерно 100 миллиметров, делается колено под прямым углом. Затем два куска труб срезаются под 45 градусов, свариваются вместе. Далее через переходник соединяют дымоотвод трубы 120 миллиметров с коленом. Этим сделаем тягу однозначно лучше. Переходник нужно герметизировать используя стеклоткань или обычную глину. Крышку сделаем из куска отрезанного у баллона, или из листового металла. Лучше будет конечно ровная крышка. На нее можно ставить сковороду или кастрюлю. Отверстие под поршень вырежем сваркой. Сечение может быть любым. Можно не круглым. Квадратная или любая другая труба, так же хорошо выполнит свое назначение. Монтаж будет простым.

Вырезается блин 27 см по размеру из куска металла 4 миллиметра. Для штока делаем отверстие по центру. Круг делают такого размера, чтобы был зазор процентов 5 от размера блина. Шесть лопастей привариваются снизу диска. Лопасти сгибаются так, чтобы получилось завихрение воздушных масс по ходу стрелки в право. Дерево будет сгорать лучше, сожжет весь газ вверху камеры. По центру, сверху лопастей крепят диск с 40-миллиметровым отверстием. Это нужно, чтобы древесный уголь, не забивал все пространства в штанге подачи воздушной смеси, и был достаточный зазор между дровами и лопастями. Печку устанавливают на фундамент, экранируют от ближайших стен, предметов. Этим будет достигнута добавочная пожаробезопасность. Фундамент после нагрева, будет служить хорошим накопителем тепла для помещения, не так быстро остывать. При загрузке в печку сырых дров, на трубе дымоотвода внизу добавляют дополнительное колено, которое накапливает конденсат. И в колене делают кран для стока конденсата.

Укладка фундамента для пиролизной печи

Для устройства фундамента под пиролизную печку нам нужно:

- Лопата

- Емкость для замеса раствора или бетономешалка (кто ее имеет).

- Готовый раствор в мешках или по отдельности компоненты (песок, цемент)

- Щебень

- Кирпич красный огнестойкий

Приступаем к работе. Мы условно разобьем все работы на три этапа:

Первый этап. Выкопаем для начала яму размером каждой стороны квадрата, равную одному метру или стороной квадрата, до полутора метров. Точность здесь не важна. Глубина ямки для фундамента бубафони, должна быть сантиметров тридцать. Глубже не надо. Иначе будет перерасход средств, материалов.

Второй этап. Производим засыпку внутрь ямы щебенки. Мешаем раствор бетонный. Марка раствора — произвольная. Бетонным раствором заливаем щебень в яме. Поверхность делаем ровной. Достаточно будет простого мастерка. Нужно сделать протяжку по поверхности бетона ровной чистой доской. Когда бетон высохнет, проверим плоскость на качество, используя строительный уровень. Если необходимо, корректируем дополнительно полученную плоскость по уровню. В зависимости от температуры, при которой сохнет бетон, от нескольких дней до недели, мы ждем полного высыхания бетонной подушки. После высыхания бетонной подушки, переходим к следующему этапу.

Третий этап. Производим укладку кирпича огнеупорного, наверх бетонного основания. Сколько рядов кирпича будет достаточно? Хватит два или три слоя огнеупорного кирпича. Если рядом находятся стены, то обязательно нужно установить экраны для отражения тепла от стен строения. Материалы для экрана могут быть самые распространенные.

Розжиг печи «бубафоня»

Для начала, сними с баллона крышки, вытащим из печки поршень-пресс с воздуховодом. Наложим внутрь печки сухих дров. Порода дров — любая. Дрова именно кладем горизонтально, друг к другу как можно ближе. Если мы дрова поставим вертикально, то получим неприятный сюрприз.

Сюрприз будет следующий. Не сгоревшее вертикально стоящее полено, не даст возможности поршню опускаться на низ. Если так произойдет, в нижней камере будет полноценный костер. Топливо быстро сгорит. Режим работы печки будет вместо тления, горение. Про дым из воздуховода я вообще молчу, он обязательно появиться. Дрова не нужно укладывать выше уровня отверстия дымохода.

Далее необходимо прижать поршнем дрова и надеть на поршень крышку бубафони.

Как правильно поджечь дрова? Просто кинуть горящую спичку не получится. Она обязательно потухнет еще не достигнув дров. Мы поступим просто. Возьмем бумагу, ветошь или кусок бересты. Зажжем и бросим в печку.

Нужно подождать 20 минут, чтобы наша закладка хорошо разгорелась. Затем на воздуховоде прикроем задвижку. Воздух начнет поступать в печку в меньшем количестве. В первичной камере с дровами, дрова перестанут гореть, начнут тлеть. Пойдет выделение пиролизных газов. А газ нам необходим. Ведь установка — пиролизная! Так наша супер печка выйдет на свой рабочий режим.

Видео инструкция. Розжиг печи «бубафоня»

Рекомендации по увеличению КПД самодельной печи

Как увеличить КПД бубафони? Какая проблема мешает этому генератору тепла работать на полную катушку? Одна из проблем — корпус печки нагревается неравномерно. Из-за этого получаем плохой обмен тепла в помещении. Можно ли решить эту проблему? Конечно можно. Для решения этой проблемы, возьмем лист гофрированного металлопрофиля. Обернем его вокруг печки, получив защитную «рубашку» и приварим точечно профильный лист к баллону.

Можно кроме сварки найти другое решение. Это решать, думать вам. Воплотив это решение в готовую конструкцию, мы получим устройство печи длительного горения, формирующее поднимающиеся потоки воздуха. Снизу ребер будет подниматься холодный воздух. Пройдя вдоль корпуса баллона воздух нагреется и на выходе станет горячим.Плюс к этой доработке можно сделать следующее.

Обложить всю конструкцию кирпичом. Это позволит накапливать тепло от генератора, с отдачей его равномерно по всей площади строения достаточно долго. Кроме профильного листа можно использовать обрезки трубы. Подойдут профильные или обычные круглые трубы. Их приваривают

вокруг корпуса баллона, получают эффективную конструкцию для генерации тепла с равномерным обогревом.

Видео инструкция. Изготовление самодельной печки пиролизноготипа «бубафоня» самостоятельно

Видео: вариант печки бубафони из бочки

Видео: как можно усовершенствовать типовую печь бубафоню

Пиролизные печи относятся к печам длительного горенияПиролизная печь сегодня имеет много преимуществ. Они-то и сделали ее установку настолько популярной. Печь, не требующая постоянной загрузки в нее топлива, и справляющаяся с обогревом даже не маленького дома, сейчас не мечта, а реальность. Такую печь можно сделать самостоятельно, если знать последовательную схему ее сборки, а можно и купить готовую в магазине.

Используем пиролизные печи для отопления дома или бани

Одним из вариантов экономного расходования топлива является использование печей или котлов долгого горения. На одном и том же количестве топлива они работают на много дольше, чем другие виды отопительных приборов. К печам длительного сгорания относятся и новые пиролизные печи.

Сейчас пиролизные печи начинают становиться более актуальными, и все чаще и чаще используются для обогрева частных домов

Сейчас пиролизные печи начинают становиться более актуальными, и все чаще и чаще используются для обогрева частных домов

В основе действия этих печей состоит принцип процесса пиролиза – термического разложения любых органических веществ на пиролизные горючие газы и твердые остатки. После данного процесса, при высокой температуре, полученный пиролизный газ перемешивается с кислородом. Согласно законам химических реакций, это способствует практически полному сгоранию и самого газа, и топлива.

Если на каком-то этапе отделить от состава твердые остатки, то, как не странно, получится кокс, а оборудование можно назвать углевыжигательной печью. При отоплении же основной обогрев воздуха получается за счет выхода тепла при сгорании пиолизного газа, смешанного с воздухом.

Преимущества пиролизных печей:

- Высокая экономичность печи. Топлива здесь сгорает более тщательно, и тепла из него добывается на много больше.

- Экологическая безопасность. Она достигается за счет того, что в выходящих из дымохода газах очень присутствует очень маленькое количество вредных веществ.

- Достаточно быстрый разогрев.

- Высокий КПД (до 85%), Который выгодно отличается от обычных котлов.

- Большой интервал мощности (тепловой). Данная печь может работать и на 5 и на 100 процентов своей способности.

- Возможность подключения к устройству любого из контуров отопления.

- Дает возможность применения различных видов топлива, (вплоть до сырых дров, автопокрышек и мусора.

- Требует минимальное участие человека в своей работе

К недостаткам можно отнести достаточно большие размеры, наличие площадки для запасов топлива, присутствие посторонних запахов при сжигании мусора, необходимость в вентиляции помещения, скапливание в выходном канале, а также дымоходе конденсата.

Что такое пиролизный газ

Пиролиз древесины – это изменение структурного состава древесинного вещества при воздействии температуры. Этот процесс относится к изотермическим, то есть, высвобождающим тепло.

В результате пиролиза, древесина разлагается на:

Продукты пиролиза древесины в свою очередь горючие вещества. Именно эти вещества, сгорая, выделяют тепло, как конечную цель самого процесса их термообработки.

Пиролизные печи длительного горения

Среди всех металлических котлов и печей самой большой популярностью на сегодня пользуются отопительные приборы, имеющие функцию длительного сгорания. Данные устройства очень экономичны, а также особо просты в эксплуатации. Они идут и для небольших дачных помещений, и для домов с постоянным проживанием.

Одним из вариантов экономии топлива является применение печей или котлов длительного горения

На рынке сегодня есть множество разнообразных моделей пиролизных котлов и печей, в том числе и фирмы «Самогрейка», но вполне реально такой прибор сделать и самостоятельно.

К особенностям данного отопительного прибора относятся:

- Большой объем топки и увеличенных размеров дверка для закладки топлива. Это позволяет сразу уложить много дров или других материалов.

- Разделение топки на два отсека. Один из них предназначен для тления дров, в другом происходит процесс сжигания газов.

Наличие отбойника огня от дымохода. В простонародье он называется зубом и выглядит в виде пластины, которая приварена к верху топки. Она препятствует попаданию пламени в трубу.

У простого котла функция отопления состоит из повышения температуры самой печи и помещения, а также следующей за этим отдачей потом тепла с разогретой уже поверхности. Топливо здесь сгорает достаточно интенсивно. Если печка металлическая, это оказывается очень неудобным. Топливо не сгорает совсем все. Его нужно постоянно подбавлять, а температура в доме то поднимается, то падает. В печке длительного горения процесс происходит иначе. Простая печка поджигается снизу, а уже потом огонь в ней идет наверх и по сторонам. Пламя образовывается большое, дрова очень быстро прогорают, оставляя много углей. Так происходит потому, что в печь постоянно открытый доступ воздуха. Приборы же длительного горения работают иначе – дрова поджигаются сверху, а затем уже пламя распространяется вниз. И лишь на то место (горелка), где горят дрова, распространяется воздух. Процесс горения не слишком интенсивен, больше похож на тление. Одновременно выделяется намного меньше тепла. Тепло воздуха в помещении остается на одном уровне. Кроме самих дров, в печи сжигается и пиролизный газ, образующийся во время тления дров. Он перемещается во вторую камеру, где усиленно мешается с воздухом. В результате этого продукты вторичного сгорания можно сказать не содержат вредных веществ, а КПД печки значительно повышается, способствуя снижению расходов на отопление.

Самодельная бездымная печь своими руками

Способные и талантливые специалисты могут изготовить пиролизную печку своими руками. Однако, на практике, это требует больших знаний, умения и опыта. Кроме того, смельчакам, отважившимся на такое изобретение, следует знать, что на практике есть несколько подводных камней, о которые разбилось уже немало самодельных устройств.

Для выполнения работ вам необходимо наличие следующего инвентаря:

- Сварочного аппарата;

- Грамотно разработанного чертежа;

- Опыта работы непосредственно в печном деле.

Однако, даже наличие всего этого не даст полной гарантии успеха в выполнении задуманного. Для работы необходимы еще и хорошие, высококачественные материалы, а их стоимость сейчас довольно велика. Главным образом это касается металлической части, где обязательно должна использоваться хорошая легированная сталь. В добавок ко всему, данный агрегат имеет и электронную систему, без которой невозможен процесс управления устройством. А без него работа прибора не будет иметь смысла. Поэтому, прежде, чем принять решение об изготовлении пиролизной печи самостоятельно, стоит хорошенько обдумать все нюансы. Построить рабочую модель такой печи реально, вот только КПД у нее будет значительно ниже, чем у качественного промышленного образца, и ваше устройство не окупится затратами на топливо. Кроме того, если вы не сможете грамотно настроить электронную часть котла, то вам придется постоянно быть вблизи котла и следить за ним. Многие из неграмотно выполненных пиролизных печей превратились в еще одну разновидность буржуйки.

Можно ли сказать, что лучше: гидролизный котел или пиролизная печь

Гидролизные котлы отопления, как известно, это устройства, которые работают на твёрдом топливе. Для их работы используют дрова, солому, отходы древесины, уголь, пеллеты и многое другое. Данные котлы, работающие на дровах и угле, широкое распространение приобрели в системах отопления для производственных и бытовых помещений. К преимуществам таких котлов относятся экономичность, простота в использовании, высокая экологичность, и доступность. Гидролизные котлы есть возможность использовать даже там, где есть перебои в подаче электроэнергии, или ее нет вообще.

Процесс горения пиролизных газов легко поддается управлению и регулировке, что позволяет автоматизировать работу такого котла приблизительно в той же степени, что и работу газовых или жидкотопливных котлов

Процесс горения пиролизных газов легко поддается управлению и регулировке, что позволяет автоматизировать работу такого котла приблизительно в той же степени, что и работу газовых или жидкотопливных котлов

Длительные поиски новых энергосберегающих технологий нашли возможным качественно использовать знания органической химии.

Учеными замечено, что:

- При высокотемпературной среде, в условиях ограниченного доступа кислорода, процесс горения некоторых твердых природных веществ сопровождается постоянным выделением горючего газа;

- Образовавшийся газ пригоден к дальнейшему сжиганию;

- В процессе его сгорания выдается много тепла.

Иными словами, гидролизный котел можно назвать прародителем нового пиролизного котла. Но он незаменим там, где установка или обслуживание современной модели невозможно.

Как работает пиролизная печь (видео)

Много лет мы использовали домашние печи и котлы, даже не зная о том, что, усовершенствуя немного процесс горения, платить за топливо можно мы могли бы на много меньше, а тепла нам доставалось бы больше. Но благодаря новому открытию очень нас ждут великие изменения.

Добавить комментарий

Как сделать качественную пиролизную печь своими руками? Чертежи могут помочь в этом. Если такую конструкцию изготовить самостоятельно, то можно хорошо сэкономить на этом.

Как сделать качественную пиролизную печь своими руками? Чертежи могут помочь в этом. Если такую конструкцию изготовить самостоятельно, то можно хорошо сэкономить на этом.

Пиролизные печи пользуются особой популярностью в такой местности, где отсутствуют центральное отопление и газовые трубопроводы. В таких местах это сооружение обеспечивает теплом загородные дома или дачи.

Принцип работы пиролизной печи

В чем заключается принцип работы этой печки? Процессы, происходящие в ней, многим незнакомы, поэтому необходимо более подробно изучить принцип действия пиролизной печи.

В чем заключается принцип работы этой печки? Процессы, происходящие в ней, многим незнакомы, поэтому необходимо более подробно изучить принцип действия пиролизной печи.

Отличительной чертой пиролизной печи своими руками от обычной является то, что топливо в ней сгорает тогда, когда образуется недостаток кислорода. И это удивительно, потому что в обычных конструкциях топливо сгорает, если есть большое количество кислорода и это обеспечивает нормальное функционирование всей системы обогрева.

Как происходит процесс пиролиза? Когда сжигается углеводородное топливо, начинается процесс окисления и выделения тепла. Топливо под влиянием высокой температуры сгорает не до конца, выделяя при этом большое количество различных газов. Чем выше температура будет при недостатке кислорода, тем интенсивнее начинают выделяются эти газы.

К примеру, если сжигать древесное топливо, то будут выделяться такие газы, как уксусная кислота, ацетон, метиловый спирт. Вместе с ними в дымоход поступают различные смолистые соединения и частицы древесного угля. Эти несгоревшие остатки можно повторно сжигать, потому что они вполне горючи. Газы, не сгоревшие до конца, могут выделяться при сжигании любого топлива, такого как естественная органика или нефтепродукты. Различное топливо имеет разную температуру горения. Так, нефтепродукты могут гореть при температуре 800−900 градусов, а дрова сгорают при 500 градусов.

Таким образом, принцип работы пиролизной печи своими руками заключается в сжигании этих газов. Именно поэтому такие печи по-другому называются газогенераторами. Пиролиз – это процесс разложения топлива на составляющие части при его нагревании, с последующим их сжиганием и выделением тепла.

Достоинства и недостатки пиролизной печи

Такая конструкция имеет определенные преимущества перед обычными печами. К ним относятся:

- коэффициент полезного действия достигает 80%;

- топливо расходуется очень экономно;

- возможность регулировать процесс длительного горения;

- экологичность. Такая печь во время работы практически не дает выброса канцерогенных веществ.

Если пиролизная печь сделана правильно, то достоинств у нее не перечесть. Например, у нее практически не бывает сажи, что позволяет легче соблюдать чистоту и затрачивать небольшое количество времени на очистку печи. И таких небольших достоинств очень много.

Однако, пиролизная печь имеет и недостатки:

- высокая стоимость. Выгоднее сделать ее своими руками;

- большие размеры. Если помещение не слишком большое, лучше использовать другие отопительные конструкции;

- отапливаются такие печи только определенным видом топлива. Лучше всего подходит сухое топливо (древесина), потому что высокая влажность отрицательно сказывается на процессе пиролиза;

- для ее работы необходимо электроснабжение, причем постоянное. Для лучшей работы печи ее следует подключить к электрической сети.

Это основные недостатки пиролизной печи. Так что можно смело эксплуатировать такую печь, если для нее достаточно места, имеется в наличии сухое топливо и имеется доступ к электрической сети.

Технология изготовления пиролизного котла

Чтобы изготовить мощный котел, надо уметь обращаться с болгаркой и сварочным аппаратом, а также разбираться в чертежах. Если самостоятельно изготавливают котел мощностью выше 25 кВт, необходимо все делать по чертежу, в противном случае котел не будет соответствовать требованиям безопасности.

Чтобы изготовить мощный котел, надо уметь обращаться с болгаркой и сварочным аппаратом, а также разбираться в чертежах. Если самостоятельно изготавливают котел мощностью выше 25 кВт, необходимо все делать по чертежу, в противном случае котел не будет соответствовать требованиям безопасности.

Стенки котла следует делать из жаропрочной стали, только это будет гарантией того, что он прослужит довольно долго. Если такую сталь найти не получится, можно использовать обычную сталь, только в этом случае делают футеровку внутренних камер котла шамотным кирпичом.

Этапы изготовления котла.

- Корпус котла изготавливают из листовой стали. С помощью болгарки из листа металла вырезают детали котла, в стенках делают отверстия для дверцы зольника и загрузочной дверцы, а также для патрубков и дымососа. Самое главное — это придерживаться указанных в чертеже размеров. При помощи сварочного аппарата соединяют детали, после чего зачищают швы от окалины и шлифуют их.

- Затем приваривают патрубки так, чтобы между швами не было зазоров. Берется труба нужного диаметра и выполняют монтаж защитного теплообменника на задней стенке котла. После чего проверяют, не протекает ли теплообменник из-за повышенного давления от компрессора и только тогда устанавливают заднюю стенку камеры, изготовленной из жаропрочной стали.

- Затем приступают к монтажу перегородки, которая разделяет камеры газификации и сжигания газа, устанавливая чугунный колосник. Наверху камеры газификации делают воздуховод с заслонкой. Внизу камеры также делают воздуховод и одновременно с этим делают футеровку шамотным кирпичом нижних и боковых сторон.

- Дверцы котла изготавливают из жаропрочной стали, а для наибольшей герметичности их усиливают металлическими уголками.

- Котел следует устанавливать в нежилом помещении, присоединяя дымоход. Затем подключают к нему водный контур и устанавливают дымовой насос.

Технология изготовления пиролизной печи

Такой котел очень мощный и поэтому подходит для большого дома. Чтобы было тепло в гараже или дачном домике, можно построить пиролизную печь своими руками. Изготавливается она также из листа металла, но техника изготовления ее значительно проще.

Такой котел очень мощный и поэтому подходит для большого дома. Чтобы было тепло в гараже или дачном домике, можно построить пиролизную печь своими руками. Изготавливается она также из листа металла, но техника изготовления ее значительно проще.

Если камеру сгорания газа расположить выше камеры газификации, создавая естественную тягу, то нет необходимости использовать дымосос.

Печь не подключается к системе отопления.

Такая печь не автоматизирована и поэтому требует постоянного контроля и настройки режима горения.

Как изготовить пиролизную печь своими руками?

Технология изготовления пиролизной печи своими руками выполняется в такой последовательности.

- Берут корпус печи, имеющий отверстия для дверцы топки и дверцы зольника и сваривают его. Изготавливаться он должен из жаропрочной стали. Прямо над зольником устанавливают топочную камеру и отделяют от него чугунным колосником. Поступление воздуха в топку регулируется при помощи дверцы зольника.

- Над топкой располагают камеру сгорания газов, разделяя их пластиной из жаропрочной стали. В камере делают канал, обеспечивающий подачу воздуха.

- Металлические дверцы топки и зольника усиливают уголком.

- Внутри обе камеры обкладывают шамотным кирпичом, который защитит их от быстрого прогорания и улучшит теплораспределение. Если печь установлена в жилом помещении, то ее можно обложить и с внешней стороны, чтобы о нее случайно не обжечься.

- В дымовой трубе устанавливают шибер для регулировки тяги. Дымоход изготавливается из утепленной трубы, что повышает ее безопасность. Если труба не изолирована, в случае резких перепадов температур на ее внутренней поверхности скапливается конденсат, который способен разрушить металл.

Место установки пиролизной печи

Устанавливают пиролизную печь в помещении, соблюдая технику безопасности, чтобы исключить возникновение пожара. Нельзя устанавливать ее возле легко воспламеняемых предметов, под полками, в легко продуваемых местах. Около печки должно оставаться свободным пространство со всех сторон с расстоянием в полметра. Хорошо, если рядом будет стоять емкость с песком или висеть огнетушитель.

Устанавливают пиролизную печь в помещении, соблюдая технику безопасности, чтобы исключить возникновение пожара. Нельзя устанавливать ее возле легко воспламеняемых предметов, под полками, в легко продуваемых местах. Около печки должно оставаться свободным пространство со всех сторон с расстоянием в полметра. Хорошо, если рядом будет стоять емкость с песком или висеть огнетушитель.

Чтобы пиролизная печь своими руками работала долго, необходимо вовремя удалять из нижней части кокс и нагар. Если в качестве топлива используется мазут или нефтяные масла, необходимо следить за тем, чтобы в него не попала вода. Если это произойдет, печь начнет «стрелять», выбрасывая большое количество искр, а это может привести к пожару.

Поэтому при соблюдении техники безопасности и правильной эксплуатации, такая печь может прослужить очень долго.

Целью данного исследования была оценка химического и ферментативного гидролиза с использованием факторного экспериментального дизайна (2 3 ) с целью получения сбраживаемых сахаров из целлюлозы на основе Материал (CBM) обычно используется в качестве подстилки для животных. При оценке химического гидролиза мы изучали влияние температуры, а также концентрации и времени реакции H 2 SO 4 на производство общих сахаров, редуцирующих сахаров, растворимого лигнина, углеводного профиля, фурфурола (F) и гидроксиметилфурфурол (HMF).Мы провели анализ поверхности реакции и обнаружили, что при 100 ° C, концентрации кислоты 1% и времени реакции 60 мин были получены выходы 0,0033 г, снижающие содержание сахара / г биомассы, и 0,0852 г общего количества сахаров / г биомассы. В вышеуказанных условиях F не образуется, в то время как HMF генерируется в такой концентрации, которая не препятствует ферментации. Мы предварительно обработали CBM H 2 SO 4 , NaOH, CaO или озонолизом, чтобы оценить эффективность ферментативного гидролиза из предварительно обработанной биомассы, используя ферментативный коктейль.Результаты показали, что CBM с кислотой был подвержен ферментативному воздействию, получая концентрацию 0,1570 г, снижающую содержание сахаров / г биомассы, и 0,3798 г общего количества сахаров / г биомассы. Мы пришли к выводу, что кислотная предварительная обработка была наилучшей для получения сбраживаемых сахаров из СВМ.

1. Введение

Производство этанола из лигноцеллюлозного материала является темой, представляющей интерес, поскольку оно не подрывает сельскохозяйственные культуры, используемые для потребления человеком, а использует различные источники лигноцеллюлозной биомассы, такие как твердые отходы сельского хозяйства и городского хозяйства [1].В энергетическом секторе биоэтанол недавно использовался в качестве добавки, поскольку при смешивании с бензином биоэтанол может снизить выбросы CO 2 и заменить использование токсичных кислородсодержащих агентов, таких как метил трет--бутиловый эфир (МТБЭ) [2] ,

Преобразование лигноцеллюлозной биомассы в этанол включает четыре стадии: предварительная обработка, гидролиз, ферментация и извлечение этанола дистилляцией [3]. Из-за сложной и непроницаемой структуры лигноцеллюлозной биомассы для гидролиза углеводов требуются различные процессы предварительной обработки в зависимости от биомассы.Предварительная обработка повышает усвояемость биомассы для эффективного производства сбраживаемого сахара, что снижает стоимость производства биоэтанола [4]. Были предложены различные методы предварительной обработки в зависимости от цели удаления гемицеллюлозы [5] или лигнина из биомассы [6, 7]. Предварительная обработка разбавленной кислотой является перспективной предварительной обработкой, способной к высокой растворимости гемицеллюлозы [8]. Этот процесс разрушает большинство водородных связей в гемицеллюлозах и частично разрушает целлюлозу и лигнин [9].Кроме того, предварительная обработка кислотой позволяет гидролизу гемицеллюлозы пентозы и гексозы, удаляет часть лигнина и делает структуру целлюлозы более доступной, так что фракция может ферментативно превращаться в глюкозу. Предварительная обработка является необходимым шагом для изменения некоторых структурных характеристик лигноцеллюлозы, повышения доступности глюкана и ксилана для ферментативной атаки. Структурные модификации лигноцеллюлозы сильно зависят от типа используемой предварительной обработки и оказывают большое влияние на ферментативный гидролиз [9] и последующие стадии.Выбор технологии предварительной обработки для конкретного сырья зависит от нескольких факторов, некоторые из которых напрямую связаны со стадией ферментативного гидролиза, таких как схемы выделения сахара и используемые ферменты. Таким образом, сочетание состава субстрата в дополнение к условиям предварительной обработки оказывает большое влияние на усвояемость биомассы [10].

В данной статье предлагается оценка материала на основе целлюлозы (лигноцеллюлозные отходы: мусор для домашних животных) для производства биоэтанола.Оптимизация химического гидролиза описана с использованием экспериментальной схемы для определения наилучших условий для получения высоких выходов сбраживаемых сахаров. Также описан ферментативный гидролиз предварительно обработанной биомассы с помощью ферментативного коктейля, называемого Celluzyme XB ™, с применением предварительной обработки, такой как озонолиз и щелочная и химическая предварительная обработка.

2. Экспериментальная методология

2.1. Характеристика материала на основе целлюлозы

Лигноцеллюлозная биомасса, известная как «абсорбент целлюлозы» или материал на основе целлюлозы (CBM), биоразлагаемый или подстилка для ложа для домашних животных, была получена от коммерческого дистрибьютора и была охарактеризована для того, чтобы узнать химический состав биомассы. ,В общей сложности 250 г куб.м были размолоты в мельнице Retsch. Затем измельченный материал просеивали до размера 60–80 меш. Образец промывали водой при 80 ° C, фильтровали в вакууме и сушили при 50 ° C в течение 48 часов в конвекционной печи Felisa, модель FE02292A, чтобы удалить компоненты, поставляемые с целлюлозой, и избежать каких-либо помех. Для проксимального анализа химического состава было проведено определение содержания золы и влаги. Содержание золы определяли в муфельной печи Lindberg / Blue, модель BF51866A-1, при 500 ± 25 ° C в течение 24 часов для сжигания органических соединений из биомассы.Содержание золы указывается в процентах от сухого вещества с использованием формулы, описанной Sluiter et al. [11]. Содержание влаги определяли в термобалансе MB 35 OHAUS.

Содержание углеводов, в дополнение к растворимому и нерастворимому в кислоте лигнину, получают путем двух стадий гидролиза с H 2 SO 4 . На первой стадии 3 г целлюлозы с размером частиц 60–80 реагировали с 3 мл 72% H 2 SO 4 (вес / вес) при 30 ° C в течение 1 часа на водяной бане со встряхиванием.Затем гидролизат переносили в колбу Эрленмейера и добавляли 54 мл дистиллированной воды для получения конечной концентрации серной кислоты 4% (мас. / Мас.) Для второй стадии гидролиза, на которой проводили реакцию, проводимую на SE510 Ямато автоклав при 120 ° С в течение 1 часа. Гидролизат фильтровали в вакууме и жидкость использовали для определения углеводов и лигнина. Твердое вещество промывали дистиллированной водой для удаления избытка кислоты, поскольку определяли количество нерастворимого твердого лигнина [12].

Общие сахара (TS) определяли методом фенол-серной кислоты [13], для которого в качестве стандарта использовали глюкозу, а для редуцирующих сахаров — методом 3,5-динитросалициловой кислоты (DNS) [14]. Степень полимеризации (DP) сиропа была получена для оценки средних существующих единиц моносахаридов, то есть для определения количества выходов повторяющегося звена мономера из цепи [15].

Качественное и количественное определение образовавшихся сахаров проводили высокоэффективной жидкостной хроматографией (ВЭЖХ).Этот анализ выполняли с использованием стационарной фазы с изократическим элюированием (ацетонитрил) и детектором показателя преломления (RID) или детектором для испарительного рассеяния света (ELSD), используя аминогруппу Pinnacle II для анализа моносахаридов и дисахаридов, имеющих детектирование предел 100 пг / мл. Детектор испарительного рассеяния света (ELSD) имеет скорость потока 1 мл / мин при 80 ° C, объем впрыска составляет 10 мкл, а в качестве подвижной фазы используется 18% воды и 82% ацетонитрила. Концентрация углеводов была рассчитана Sluiter et al.Уравнение [12].

2.2. Химическая предварительная обработка

Предварительная обработка проводилась в условиях, установленных нашей группой (см. Арагон и др. [16] в качестве примера), за исключением предварительной обработки разбавленной кислотой, условия которой были определены экспериментальным планом для оптимизации химического гидролиза.

2.2.1. Предварительная обработка кислотой

CBM суспендируют в 10 мл 1% H 2 SO 4 (в пересчете на сухое вещество, 10% от общего количества твердых веществ) во флаконах по 50 мл. Реакцию проводили в течение 1 ч в испарителе при 100 ° С (установили условия в экспериментальной схеме).По истечении времени реакции реакционный сосуд гасили на ледяной бане; образцы фильтровали в вакууме, получая твердое вещество и жидкость. Из жидкости получали концентрацию растворимого лигнина, и оставшуюся жидкость доводили до pH 7 с помощью CaCO 3 и затем центрифугировали при 10000 об / мин в течение 15 минут при 25 ° C для удаления избытка CaCO 3 . Жидкость была получена для определения общего и редуцирующего сахара (TS и RS, соответственно). Полученное предварительно обработанное твердое вещество промывали цитратным буфером до тех пор, пока твердое вещество не достигло рН 4.8 для последующего использования ферментативного гидролиза и для проведения того же анализа с помощью инфракрасной (ИК) спектрофотометрии для анализа изменений, вызванных функциональными группами, содержащимися в лигнине. Аналогичным образом промытое твердое вещество хранили для последующего использования в ферментативном гидролизе, для которого содержание влаги (

.гидролиз | Wyzant Resources

Автор: Kathie Z.

Так же, как изучение воды является «гидрологией», гидролиз означает разделение воды +. Чаще всего вы будете изучать разрыв химических связей путем добавления молекулы воды, что означает, что вещество, которое вы наблюдаете, разрушается.

Этот процесс включает в себя несколько этапов химии, которые вы уже изучили:

Возможно, вы также узнали о гидролизе в биологии, когда узнали об АТФ и пищеварении.Вы можете захотеть рассмотреть эти темы в вашем учебнике или на страницах справки Wyzant.

гидролиз

Это химический процесс добавления молекулы воды к соединению, который чаще всего вызывает разрушение обеих частей. химические связи, в результате чего каждый фрагмент превращается в анион (отрицательно заряженные ионы, такие как гидроксид-ионы, ОН — ) или катион (положительно заряженные ионы, такие как ионы водорода Н + ).Противоположно заряженные ионы присоединяются друг к другу, синтезируя в новые вещества. Часто эти реакции происходят, когда ионные соединения растворяются в воде.

Существует пять типов реакций гидролиза, с которыми вы можете столкнуться в своих исследованиях: соли, АТФ, пищеварение (ферменты), мыло (омыление) и выветривание (скалы).

Соли — это соединения, образующиеся в результате реакции кислоты и основания.Ионные соединения могут быть кислотой или основанием и являются основой соли, которая является их результирующим соединением. В зависимости от того, была ли соль изначально сильной кислотой и слабым основанием, или наоборот (слабая кислота и сильное основание), когда он растворяется в воде (подвергается гидролизу), что приводит либо к сильному кислому раствору, либо наоборот к сильной щелочи решение. При этом молекулы воды самопроизвольно ионизируются в гидроксильные анионы и катионы водорода.

а) Вы можете безопасно сочетать уксус и бикарбонат натрия и создавать ацетат натрия в домашних условиях:

CH 3 COOH + NaHCO 3 -> CH 3 COO — Na + + H 2 O + CO 2

Ацетат натрия в воде диссоциирует на ионы натрия и ацетата. Ионы натрия очень мало реагируют с гидроксилом ионы, в то время как ацетат-ионы соединяются с ионами водорода, что приводит к щелочному (щелочному) раствору и высвобождению углерода диоксид газа.

б) Хлорид аммония (NH 4 Cl) представляет собой соль слабого основания, аммиака (NH 3 ) и сильной кислоты, соляной кислоты (HCl).

NH 4 Cl + H 2 O -> NH 4 + + H 2 O + Cl — -> NH 3 + H 3 O +

Когда хлорид аммония растворяется в воде, он гидролизуется с расщеплением на катион NH 4 + и анион Cl — .NH 4 + будет реагировать с H 2 O, теряя ион водорода, становясь H 3 O + . Поскольку в результате этой химической реакции образуются ионы гидроксония (H 3 O + ), получается кислый раствор.

Помните, что соль сильного основания и сильной кислоты НЕ будет гидролизоваться в воде, потому что катион основания и анион кислоты НЕ реагируйте с водой.

АТФ — молекула аденозинтрифосфата. Как вы помните из биологии, выделение энергии АТФ имеет важное значение для жизни. Клетки используют АТФ для накопления энергии и высвобождения ее по мере необходимости в результате гидролиза. Таким образом, гидролиз связан как с энергетическим обменом, так и с накоплением. АТФ подвергается гидролизу двумя путями. 1) АТФ удаляет одну фосфатную группу и образует АДФ (аденозиндифосфат) и 2) затем удаляет другую фосфатная группа приводит к AMP (аденозинмонофосфату) и пирофосфату, который обычно расщепляется еще дальше.Эти биосинтез реакции часто происходят в цепях, поскольку фосфатные связи подвергаются гидролизу.

Пищеварение — это расщепление пищи, чтобы наш организм мог легче усваивать питательные вещества. Гидролиз — это процесс добавления воды к органические соединения в еде. Однако, поскольку большинство органических соединений нелегко соединить с водой, необходим катализатор. чтобы начать процесс. Катализаторы в органических реакциях называются ферментами.Вы помните из биологии, что каждый фермент является специфическим ключ, чтобы разблокировать процесс сопоставления. Таким образом, липазы сочетаются с жирами, углеводы — с углеводами, а протеазы — с белками в воде. процесс гидролиза.

Специфичность ферментов очень важна для согласования «ключа» и «замка», поэтому каждый ключ протеазы не катализирует гидролиз. каждого белка. Расположение и ориентация белка имеют значение и могут быть даже повреждены.Это становится очень важным при активации гормонов в эндокринной системе репродуктивной системы. Также считается, что он является частью проблем резистентности к инсулину типа 2 диабетики, связанные с их поджелудочной железой.

Расщепление крахмала является довольно хорошо понимаемым типом гидролиза. Крахмал катализируется ферментом амилазой. Крахмал, который представляет собой комплекс углевод, расщепляется на более мелкие молекулы мальтозы (простой сахар).Мальтоза затем распадается на молекулы глюкозы в наличие фермента мальтазы. На каждом этапе гидролиза молекулы воды распадаются на ионы и добавляют гидроксильный анион или катион водорода к новым молекулам, образованным на каждом фрагменте разорванной связи.

Мыло — это один из промышленных процессов гидролиза, который проводится в лаборатории. Сырье не вступает в реакцию с водой и требует катализатор.Кроме того, процесс более эффективен при проведении в резервуаре высокого давления и при высоких температурах. Катализатор для мыла обычно сильная база. (Для гидролиза других лабораторных соединений может потребоваться сильная кислота.) Когда жир гидролизуется натрием Гидроксид в реакции с водой этот процесс называется омылением. «Мыло», которое получается, на самом деле является солью жирной кислоты.

Очень старые картины маслом могут образовывать белые отложения и комки на их поверхности.Поскольку некоторые произведения искусства были очищены и восстановлены, эти отложения было обнаружено, что омыление. Считается, что жирные кислоты в старых масляных красках реагировали с металлами в краске пигменты, которые были использованы. Неизвестно, почему это произошло только с некоторыми произведениями искусства, а не с другими.

Выветривание является частью горного цикла. Не делайте ошибку, которую делают некоторые студенты, и не путайте выветривание скал с погодой, связанной с климатом.Эта форма выветривания НЕ связана с круговоротом воды и погодой на улице.

Гидролиз — важный процесс выветривания горных пород и превращения горных пород в их форму из магматических и метаморфических пород в осадочные породы. типы. В основном из крупных твердых пород в более мелкие фрагменты. Все породы образованы минералами. Многие минералы в земной коре являются силикатами. Некоторые из этих силикатов, такие как полевые шпаты, могут гидролизоваться, медленно реагируя с водой, образуя вместе с водой новые и различные минералы растворимые соединения.По мере образования новых полезных ископаемых породы превращаются в осадки, которые могут быть уплотнены в осадочные породы, такие как глина и алевролит. Если они не сформированы в скалу, они становятся почвами, которые обеспечивают растения необходимыми питательными веществами.

Синтез дегидратации (противоположность гидролиза)

Другой способ думать об обратном гидролизу состоит в том, что вы синтезируете два химических вещества вместе и создаете молекулу воды, которая является формой обезвоживания или удаления молекулы воды из реагирующего вещества.

Объединив два ингредиента (синтез), вы удаляете два атома водорода и один атом кислорода, которые затем объединяются в одну воду молекула (H 2 O). Вы берете гидроксильный ион (ОН — ) из одной молекулы и ион водорода (Н + ) из другой и синтезировать их в новое вещество плюс вода. Как всегда в химии, это может стать намного сложнее, но это основная концепция.

,гидролиз нитрилов

Введение

Когда нитрилы гидролизуются, вы можете подумать о том, что они реагируют с водой в два этапа — сначала с образованием амида, а затем аммониевой соли карбоновой кислоты.

Например, этаннитрил может превратиться в этаноат аммония, проходящий через этанамид.

На практике реакция между нитрилами и водой будет настолько медленной, что будет совершенно незначительной. Вместо этого нитрил нагревают либо с разбавленной кислотой, такой как разбавленная соляная кислота, либо с щелочью, такой как раствор гидроксида натрия.

Конечный результат одинаков во всех случаях, но точный характер конечного продукта варьируется в зависимости от условий, которые вы используете для реакции.

Кислотный гидролиз нитрилов

Нитрил нагревают с обратным холодильником с разбавленной соляной кислотой. Вместо того, чтобы получать соль аммония, как если бы в реакции участвовала только вода, вы производите свободную карбоновую кислоту.