Индукционная установка – Индукционная установка | Индукционные установки | Установка индукционного нагрева

Индукционная установка | Индукционные установки | Установка индукционного нагрева

Индукционный нагрев – это способ нагрева материалов при помощи электрического тока, индуцируемого переменным магнитным полем. Индукционные установки используются для нагрева металлических деталей магнитным полем индукторов. Саму технологию индукционного нагрева принято считать энергосберегающей, потому как вся электрическая энергия тратится только для нагрева необходимой детали.

Индукционный нагрев – это способ нагрева материалов при помощи электрического тока, индуцируемого переменным магнитным полем. Индукционные установки используются для нагрева металлических деталей магнитным полем индукторов. Саму технологию индукционного нагрева принято считать энергосберегающей, потому как вся электрическая энергия тратится только для нагрева необходимой детали.

У индукционных установок существует немало преимуществ, которые значительно облегчают работу с металлическими конструкциями.

- У индукционных установок высокий срок эксплуатации, при этом важно отметить, что за время использования характеристики установок могут ухудшиться лишь незначительно.

- Индукционная установка позволяет нагревать лишь необходимую часть детали, сберегая электричество.

- Для работы с индукционной установкой совсем не обязательно быть высококвалифицированным мастером.

- При работе индукционной установки нет задымлений или каких-либо запахов, потому что она экологически чистая.

Индукционная установка – виды и применение

Индукционные установки подразделяются на три вида:

- Среднечастотные индукционные установки – это установки, работающие на низких частотах. Частоты работы данного типа индукционных установок колеблется в пределах 0,5 – 20 КГц. Среднечастотные установки применяются в тех случаях, когда деталь нуждается в прогреве на максимально допустимую глубину. Следует отметить, что у среднечастотных индукционных установок глубина проникновения наиболее максимальная и может доходить до 10 мм. Чаще всего данный тип индукционных установок применяется при штамповке, плавке и закалке металла. 4

- Высокочастотные индукционные установки – это установки, работающие на более высоких частотах, чем те, которые мы рассматривали выше. Частота работы данного типа индукционных установок 20-40, а в некоторых случаях доходит и до 30-100 кГц. Однако, сразу же стоит отметить, что глубина проникновения частот в металл здесь низкая и не превышает 3 мм. Увеличить глубину проникновения можно, если металл позволяет увеличить время его нагрева.

- Сверхвысокочастотные индукционные установки – это установки, имеющие самую высокую частоту работы, но и самую низкую глубину проникновения. Частота работы от 100 кГц, а глубина проникновения не более 1 мм, если не увеличивать температуру. СВЧ установки применяются для поверхностной закалки металла.

Кроме того, что индукционные установки подразделяются на виды по частоте, они могут быть двух типов: тиристорные или ламповые. За последние годы тиристорные установки начали набирать все большую популярность, благодаря меньшим габаритам, а также более высокому сроку эксплуатации, чем у ламповых установок.

В большинстве случаев индукционные установки применяются для: индукционной пайки, закалки ТВЧ, отопления домов, термической обработки стали и т. п.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

xn--h1afsf5c.xn--p1ai

Индукционный нагрев, основные принципы и технологии.

1 августа 2013

Индукционный нагрев (Induction Heating) — метод бесконтактного нагрева токами высокой частоты (англ. RFH — radio-frequency heating, нагрев волнами радиочастотного диапазона) электропроводящих материалов.Описание метода.

Индукционный нагрев — это нагревание материалов электрическими токами, которые индуцируются переменным магнитным полем. Следовательно — это нагрев изделий из проводящих материалов (проводников) магнитным полем индукторов (источников переменного магнитного поля). Индукционный нагрев проводится следующим образом. Электропроводящая (металлическая, графитовая) заготовка помещается в так называемый индуктор, представляющий собой один или несколько витков провода (чаще всего медного). В индукторе с помощью специального генератора наводятся мощные токи различной частоты (от десятка Гц до нескольких МГц), в результате чего вокруг индуктора возникает электромагнитное поле. Электромагнитное поле наводит в заготовке вихревые токи. Вихревые токи разогревают заготовку под действием джоулева тепла (см. закон Джоуля-Ленца).

Система «индуктор-заготовка» представляет собой бессердечниковый трансформатор, в котором индуктор является первичной обмоткой. Заготовка является вторичной обмоткой, замкнутой накоротко. Магнитный поток между обмотками замыкается по воздуху.

На высокой частоте вихревые токи вытесняются образованным ими же магнитным полем в тонкие поверхностные слои заготовки Δ (Поверхностный-эффект), в результате чего их плотность резко возрастает, и заготовка разогревается. Нижерасположенные слои металла прогреваются за счёт теплопроводности. Важен не ток, а большая плотность тока. В скин-слое Δ плотность тока уменьшается в e раз относительно плотности тока на поверхности заготовки, при этом в скин-слое выделяется 86,4 % тепла (от общего тепловыделения. Глубина скин-слоя зависит от частоты излучения: чем выше частота, тем тоньше скин-слой. Также она зависит от относительной магнитной проницаемости μ материала заготовки.

Для железа, кобальта, никеля и магнитных сплавов при температуре ниже точки Кюри μ имеет величину от нескольких сотен до десятков тысяч. Для остальных материалов (расплавы, цветные металлы, жидкие легкоплавкие эвтектики, графит, электролиты, электропроводящая керамика и т. д.) μ примерно равна единице.

Например, при частоте 2 МГц глубина скин-слоя для меди около 0,25 мм, для железа ≈ 0,001 мм.

Индуктор сильно нагревается во время работы, так как сам поглощает собственное излучение. К тому же он поглощает тепловое излучение от раскалённой заготовки. Делают индукторы из медных трубок, охлаждаемых водой. Вода подаётся отсасыванием — этим обеспечивается безопасность в случае прожога или иной разгерметизации индуктора.

Применение:

Сверхчистая бесконтактная плавка, пайка и сварка металла.

Получение опытных образцов сплавов.

Гибка и термообработка деталей машин.

Ювелирное дело.

Обработка мелких деталей, которые могут повредиться при газопламенном или дуговом нагреве.

Поверхностная закалка.

Закалка и термообработка деталей сложной формы.

Обеззараживание медицинского инструмента.

Преимущества.

Высокоскоростной разогрев или плавление любого электропроводящего материала.

Возможен нагрев в атмосфере защитного газа, в окислительной (или восстановительной) среде, в непроводящей жидкости, в вакууме.

Нагрев через стенки защитной камеры, изготовленной из стекла, цемента, пластмасс, дерева — эти материалы очень слабо поглощают электромагнитное излучение и остаются холодными при работе установки. Нагревается только электропроводящий материал — металл (в том числе расплавленный), углерод, проводящая керамика, электролиты, жидкие металлы и т. п.

За счёт возникающих МГД усилий происходит интенсивное перемешивание жидкого металла, вплоть до удержания его в подвешенном состоянии в воздухе или защитном газе — так получают сверхчистые сплавы в небольших количествах (левитационная плавка, плавка в электромагнитном тигле).

Поскольку разогрев ведётся посредством электромагнитного излучения, отсутствует загрязнение заготовки продуктами горения факела в случае газопламенного нагрева, или материалом электрода в случае дугового нагрева. Помещение образцов в атмосферу инертного газа и высокая скорость нагрева позволят ликвидировать окалинообразование.

Удобство эксплуатации за счёт небольшого размера индуктора.

Индуктор можно изготовить особой формы — это позволит равномерно прогревать по всей поверхности детали сложной конфигурации, не приводя к их короблению или локальному непрогреву.

Легко провести местный и избирательный нагрев.

Так как наиболее интенсивно разогрев идет в тонких верхних слоях заготовки, а нижележащие слои прогреваются более мягко за счёт теплопроводности, метод является идеальным для проведения поверхностной закалки деталей (сердцевина при этом остаётся вязкой).

Лёгкая автоматизация оборудования — циклов нагрева и охлаждения, регулировка и удерживание температуры, подача и съём заготовок.

Установки индукционного нагрева:

На установках с рабочей частотой до 300 кГц используют инверторы на IGBT-сборках или MOSFET-транзисторах. Такие установки предназначены для разогрева крупных деталей. Для разогрева мелких деталей используются высокие частоты (до 5 МГц, диапазон средних и коротких волн), установки высокой частоты строятся на электронных лампах.

Также для разогрева мелких деталей строятся установки повышенной частоты на MOSFET-транзисторах на рабочие частоты до 1,7 МГц. Управление транзисторами и их защита на повышенных частотах представляет определённые трудности, поэтому установки повышенной частоты пока ещё достаточно дороги.

Индуктор для нагрева мелких деталей имеет небольшие размеры и небольшую индуктивность, что приводит к уменьшению добротности рабочего колебательного контура на низких частотах и снижению КПД, а также представляет опасность для задающего генератора (добротность колебательного контура пропорциональна L/C, колебательный контур с низкой добротностью слишком хорошо «накачивается» энергией, образует короткое замыкание по индуктору и выводит из строя задающий генератор). Для повышения добротности колебательного контура используют два пути:

— повышение рабочей частоты, что приводит к усложнению и удорожанию установки;

— применение ферромагнитных вставок в индукторе; обклеивание индуктора панельками из ферромагнитного материала.

Так как наиболее эффективно индуктор работает на высоких частотах, промышленное применение индукционный нагрев получил после разработки и начала производства мощных генераторных ламп. До первой мировой войны индукционный нагрев имел ограниченное применение. В качестве генераторов тогда использовали машинные генераторы повышенной частоты (работы В. П. Вологдина) или искровые разрядные установки.

Схема генератора может быть в принципе любой (мультивибратор, RC-генератор, генератор с независимым возбуждением, различные релаксационные генераторы), работающей на нагрузку в виде катушки-индуктора и обладающей достаточной мощностью. Необходимо также, чтобы частота колебаний была достаточно высока.

Например, чтобы «перерезать» за несколько секунд стальную проволоку диаметром 4 мм, необходима колебательная мощность не менее 2 кВт при частоте не менее 300 кГц.

Выбирают схему по следующим критериям: надёжность; стабильность колебаний; стабильность выделяемой в заготовке мощности; простота изготовления; удобство настройки; минимальное количество деталей для уменьшения стоимости; применение деталей, в сумме дающих уменьшение массы и габаритов, и др.

На протяжении многих десятилетий в качестве генератора высокочастотных колебаний применялась индуктивная трёхточка (генератор Хартли, генератор с автотрансформаторной обратной связью, схема на индуктивном делителе контурного напряжения). Это самовозбуждающаяся схема параллельного питания анода и частотно-избирательной цепью, выполненной на колебательном контуре. Она успешно использовалась и продолжает использоваться в лабораториях, ювелирных мастерских, на промышленных предприятиях, а также в любительской практике. К примеру, во время второй мировой войны на таких установках проводили поверхностную закалку катков танка Т-34.

Недостатки трёх точки:

Низкий кпд (менее 40 % при применении лампы).

Сильное отклонение частоты в момент нагрева заготовок из магнитных материалов выше точки Кюри (≈700С) (изменяется μ), что изменяет глубину скин-слоя и непредсказуемо изменяет режим термообработки. При термообработке ответственных деталей это может быть недопустимо. Также мощные твч-установки должны работать в узком диапазоне разрешённых Россвязьохранкультурой частот, поскольку при плохом экранировании являются фактически радиопередатчиками и могут оказывать помехи телерадиовещанию, береговым и спасательным службам.

При смене заготовок (например, более мелкой на более крупную) изменяется индуктивность системы индуктор-заготовка, что также приводит к изменению частоты и глубины скин-слоя.

При смене одновитковых индукторов на многовитковые, на более крупные или более малогабаритные частота также изменяется.

Под руководством Бабата, Лозинского и других учёных были разработаны двух- и трёхконтурные схемы генераторов, имеющих более высокий кпд (до 70 %), а также лучше удерживающие рабочую частоту. Принцип их действия состоит в следующем. За счёт применения связанных контуров и ослабления связи между ними, изменение индуктивности рабочего контура не влечёт сильного изменения частоты частотозадающего контура. По такому же принципу конструируются радиопередатчики.

Недостаток многоконтурных систем — повышенная сложность и возникновение паразитных колебаний УКВ-диапазона, которые бесполезно рассеивают мощность и выводят из строя элементы установки. Также такие установки склонны к затягиванию колебаний — самопроизвольному переходу генератора с одной из резонансных частот на другую.

Современные твч-генераторы — это инверторы на IGBT-сборках или мощных MOSFET-транзисторах, обычно выполненные по схеме мост или полумост. Работают на частотах до 500 кГц. Затворы транзисторов открываются с помощью микроконтроллерной системы управления. Система управления в зависимости от поставленной задачи позволяет автоматически удерживать

а) постоянную частоту

б) постоянную мощность, выделяемую в заготовке

в) максимально высокий КПД.

Например, при нагреве магнитного материала выше точки Кюри толщина скин-слоя резко увеличивается, плотность тока падает, и заготовка начинает греться хуже. Также пропадают магнитные свойства материала и прекращается процесс перемагничивания — заготовка начинает греться хуже, сопротивление нагрузки скачкообразно уменьшается — это может привести к «разносу» генератора и выходу его из строя. Система управления отслеживает переход через точку Кюри и автоматически повышает частоту при скачкообразном уменьшении нагрузки (либо уменьшает мощность).

Замечания.

Индуктор по возможности необходимо располагать как можно ближе к заготовке. Это не только увеличивает плотность электромагнитного поля вблизи заготовки (пропорционально квадрату расстояния), но и увеличивает коэффициент мощности Cos(φ).

Увеличение частоты резко уменьшает коэффициент мощности (пропорционально кубу частоты).

При нагреве магнитных материалов дополнительное тепло также выделяется за счет перемагничивания, их нагрев до точки Кюри идет намного эффективнее.

При расчёте индуктора необходимо учитывать индуктивность подводящих к индуктору шин, которая может быть намного больше индуктивности самого индуктора (если индуктор выполнен в виде одного витка небольшого диаметра или даже части витка — дуги).

Имеются два случая резонанса в колебательных контурах: резонанс напряжений и резонанс токов.

Параллельный колебательный контур – резонанс токов.

В этом случае на катушке и на конденсаторе напряжение такое же, как у генератора. При резонансе, сопротивление контура между точками разветвления становится максимальным, а ток (I общ) через сопротивление нагрузки Rн будет минимальным (ток внутри контура I-1л и I-2с больше чем ток генератора).

В идеальном случае полное сопротивление контура равно бесконечности — схема не потребляет тока от источника. При изменение частоты генератора в любую сторону от резонансной частоты полное сопротивление контура уменьшается и линейный ток (I общ) возрастает.

Последовательный колебательный контур – резонанс напряжений.

Главной чертой последовательного резонансного контура является то, что его полное сопротивление минимально при резонансе. (ZL + ZC – минимум). При настройке частоты на величину, превышающую или лежащую ниже резонансной частоты, полное сопротивление возрастает.

Вывод:

В параллельном контуре при резонансе ток через выводы контура равен 0, а напряжение максимально.

В последовательном контуре наоборот — напряжение стремится к нулю, а ток максимален.

Статья взята с сайта http://dic.academic.ru/ и переработана в более понятный для читателя текст, компанией ООО «Проминдуктор».

prominductor.ru

Индукционные установки

Принцип действия заключается в превращении в тепло электромагнитной энергии, поглощаемой нагреваемым металлом. Физически этот процесс заключается в возбуждении в нагреваемом металле переменной ЭДС. Эта ЭДС создает в металле переменный ток, тепловая энергия, выделяемая данными токами, является причиной нагрева металла. Источником электромагнитного поля в индукционных установках служит индуктор (соленоид).

Преимущества и область применения индукционного нагрева

Преимущества:

Передача электрической энергии непосредственно в нагреваемое тело позволяет осуществить прямой нагрев проводниковых материалов. При этом повышается скорость нагрева по сравнению с установками косвенного действия, в которых изделие нагревается только с поверхности.

Передача электрической энергии непосредственно в нагреваемое тело не требует контактных устройств. Это удобно в условиях автоматизированного поточного производства, при использовании вакуумных и защитных средств.

Благодаря явлению поверхностного эффекта максимальная мощность, выделяется в поверхностном слое нагреваемого изделия. Поэтому индукционный нагрев при закалке обеспечивает быстрый нагрев поверхностного слоя изделия. Это позволяет получить высокую твердость поверхности детали при относительно вязкой середине. Процесс поверхностной индукционной закалки быстрее и экономичнее других методов поверхностного упрочнения изделия.

Индукционный нагрев в большинстве случаев позволяет повысить производительность и улучшить условия труда.

Индукционный нагрев широко применяется для:

Плавки металлов

Термической обработки деталей

Сквозного нагрева детали либо заготовок перед пластической деформацией (ковка, штамповка, прессовка)

Пайки и наплавки

Сварки металла

Химико-термической обработки изделий

Индукционные печи

Существует две конструктивные группы индукционных печей: тигельная и канальная. Печи этих двух групп могут быть предназначены для плавки металлов и сплавов (плавильные печи), печи для переплава металлов перед разливкой, поддержания постоянных условий при литье (миксер).

Канальные индукционные печи (с сердечником)

Используются для плавки металлов (медь, цинк, алюминий) и их сплавов. Индукционная печь с открытым каналом:

Данная печь представляет собой трансформатор, обычно промышленной частоты (50 Гц). Вторичной обмоткой трансформатора служит виток из расплавленного металла. Металл заключен в кольцевом канале из огнеупора. Основной магнитный поток Ф0 наводит в металле канала ЭДС, ЭДС создает ток, ток нагревает металл.

Из рисунка видно, что индукционная печь подобна трансформатору, работающему в режиме короткого замыкания.

Особенности печи по сравнению с трансформатором:

Совмещение вторичной обмотки с нагрузкой

Повышенное рассеяние магнитного потока, обусловленное наличием толстого слоя футеровки между первичной и вторичной обмотками, а также малой высотой вторичной обмотки.

На практике используют печи с закрытым каналом, имеющие большую производительность:

В индукционной печи с закрытым каналом индуцируется ток и выделяется тепло в самом канале. Садка плавится в результате циркуляции металлов. При этом металл, перегретый в канале, перемещается в шихту, а холодный перемещается из шихты в канал.

Достоинства:

Простота конструкции

Малый угар металла

Меньший удельный расход энергии

Недостатки:

Необходимо оставлять часть металла в канале для того, чтобы впоследствии запустить печь при последующих плавках. Несливаемая часть металла в канале называется болотом.

Сложность перехода к плавке других металлов из-за наличия болота.

Малая стойкость и сложность изготовления подовой футеровки канальной печи, особенно при плавке металлов с высокой температурой плавления.

Низкий cos (0,3 – 0,6), обусловленный значительным рассеянием.

studfiles.net

Индукционные установки – Индукционная литейная установка – Установка индукционного нагрева

ИНДУКЦИOННAЯ УСТАНOВКA — это оборудование, необходимое для индукционного нагрева металлических изделий и деталей электрическим током, индуцируемым переменным магнитным полем. РОСИНДУКТОР — это установка индукционного нагрева от профессионалов. Здесь можно купить по хорошей цене установки для закалки, пайки и плавки. Каждая индукционная литейная установка собрана по схемам с использованием современных IGBT модулей. Специалисты нашей компании модернизируют индукционные установки, а так же их ремонт и обслуживание.

Установка индукционного нагрева

Установки индукционного нагрева делятся на транзисторные и тиристорные. Тиристорная индукционная установка нагрева имеет слишком узкий предел изменения генерируемой частоты. Транзисторные установки индукционного нагрева металла отличаются более высоким КПД, они не нуждаются в предварительном прогреве. Кроме того каждая установка нагрева имеет контроль и регулировку выходной частоты в большом диапазоне.

Установки индукционного нагрева (УИН) делятся на транзисторные и тиристорные. Тиристорная индукционная нагревательная установка имеет слишком узкий предел изменения генерируемой частоты. Транзисторные установки индукционного нагрева металла отличаются более высоким КПД, они не нуждаются в предварительном прогреве. Кроме того транзисторные ТВЧ генераторы подходят для контроля и регулировки выходной частоты в большом диапазоне.

Установки индукционного нагрева бывают следующих типов:

- Среднечастотные индукционные установки, работающие в частотном диапазоне от 0,5 до 20 кГц и имеющие мощность от 15 до 500 кВт, идеально подходят для максимально глубокого прогрева металлических деталей. Глубина прогрева может достигать 10 мм. Этот вид установок применяется для горячей штамповки, плавки черных и цветных металлов и глубокой закалки металлов.

- Высокочастотные индукционные установки осуществляют работу с частотой от 30 до 100 кГц. Глубина прогрева деталей в этих установках составляет всего 2-3 мм, благодаря чему они подходят для поверхностной закалки металлических изделий, восстановления деталей, сварки и наплавки деталей.

- Кузнечные индукционные установки необходимы для эффективного нагрева металлических заготовок. Используемая температура колеблется от 500 до 1200 градусов в зависимости от вида металла и следующих за нагревом процессов. Так, перед горячей штамповкой алюминиевые заготовки необходимо нагреть до 500 градусов, а медные — до 700.

- Индукционные плавильные установки необходимы для плавки цветных и черных металлов. Такие установки оборудуются индукционными печами, подходящими для обработки того или иного металла или сплава.

Индукционная литейная установка

Индукционные литейные установки рассчитаны для работы со сплавом неблагородных и благородных металлов. В таких установках используются печи с тиглями, наиболее подходящими для определенной шихты. Индукционные литейные печи обладают высокой производительностью и легко встраиваются в рабочий конвейер цеха.

Применение индукционных установок

Индукционные установки широко применяются в чугунном и сталелитейном производстве, а также в ювелирном и любом другом производстве, связанным с обработкой металла. Разные индукционные установки используются для поверхностной и глубокой закалки металлических деталей, наплавки, пайки, плавки, сварки металлов, гибки и предварительного нагрева металла, стерилизации медицинских инструментов, ювелирного производства.

Принцип работы индукционных установок

Принцип работы индукционных установок основан на нагреве металлических материалов электрическими токами, которые создаются переменным магнитным полем индуктора. Индуктор представляет собой несколько витков провода. При помощи генератора в индукторе создаются мощные токи, благодаря чему образуется магнитное поле, которое наводит вихревые токи в помещенной в центр индуктора заготовке. В результате происходит нагрев заготовки под действием закона Джоуля-Ленца. Интенсивность и глубина прогрева металлических деталей зависит от выбранной частоты.

Преимущества индукционных установок

Преимущества индукционных установок очевидны: высокий уровень КПД, высокая скорость прогрева или плавления электропроводящего материала, возможность проведения местного нагрева, отсутствие загрязнения материала продуктами горения, нагрев металлических деталей через стенки камеры, выполненной из материалов, не нагревающихся вследствие электромагнитного излучения, возможность автоматизации большинства процессов, происходящих в установке.

Нужна более подробная информация на индукционные установки?

Москва + 7 (499) 649-29-80

Санкт-Петербург + 7 (812) 426-33-17

Челябинск + 7 (351) 729-83-71

zavodrr.ru

ИНДУКЦИОННЫЕ УСТАНОВКИ

Индукционные печи и установки

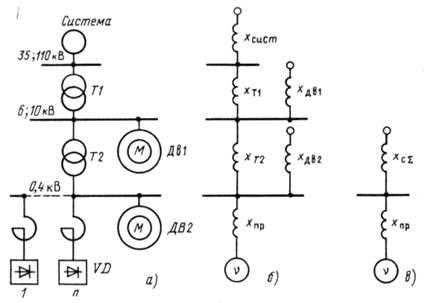

По принципу действия, электрическим параметрам, по конструкции и назначению индукционные установки весьма разнообразны. На напряжении промышленной частоты работают канальные и тигельные плавильные печи и индукционные нагревательные установки.

Канальные пени (печи с сердечником) применяются для плавки латуни, алюминия, цинка, выдержки расплавленной латуни, чугуна, алюминия, для выплавки бескислородной меди. Печи имеют стальной сердечник, нагрев металла осуществляется в каналах футеровки печи. Физически эти печи подобны трансформатору, у которого вторичная обмотка короткозамкнута. Емкость канальных печей составляет от 0,4 до 250 т. По надежности электроснабжения печи относятся к потребителям второй категории.

Отечественная промышленность выпускает канальные печи мощностью от 60 до 6000 кВт. Маломощные печи питаются от цеховой распределительной сети напряжением 0,4 или 0,6 кВ, печи значительной мощности подключаются к сети высокого напряжения 6 и 10 кВ. Канальные печи могут иметь одну или несколько единиц, а потому существуют однофазные, двух-и трехфазные установки. Без учета затрат времени и электроэнергии на вспомогательные операции удельный расход электроэнергии может быть от 20 до 525 кВт×ч/т.

В зависимости от выплавляемого продукта естественный коэффициент мощности составляет 0,2—0,7. Так как каналы индукционной печи всегда заполнены жидким металлом с практически постоянной температурой, то коэффициент мощности почти неизменен. Для компенсации реактивной мощности используют некоммутируемые статические конденсаторы, подключаемые параллельно индуктору.

Режим работы печей — продолжительный. График электрической нагрузки определяется суточной программой выпуска продукции.

В качестве примера на рис. 4.18 приведен график электрической нагрузки канальной печи типа ИЦК-14, установленной на металлургическом заводе в цехе оцинкования посуды. Из-за разнообразия программы выпуска мелкосортной и крупносортной посуды характер потребления активной и реактивной мощности в течение суток меняется. По неравномерности графика нагрузки печи сопоставимы с ДСП. При количестве печей в цехе, равном пяти, групповой коэффициент формы графика нагрузки достигает 1,6 и более. Коэффициент включения КBравен единице. Коэффициент максимума Кmaxне превышает 1,5, а коэффициенты использования мощности индукторов и печи в целом составляют 0,5.

Рис. 4.18. График электрической нагрузки канальной печи ИЦК-14

Тигельные печипредназначены для плавки черных и цветных металлов и их сплавов или для работы в миксерном режиме. Иногда одни и те же печи выполняют последовательно функции плавильного и миксерного агрегатов.

Печи имеют емкость от 0,4 до 60 т с номинальными мощностями печных трансформаторов от 180 до 20000 кВ×А. Для печей мощностью до 2500 кВ×А используются одно- и трехфазные трансформаторы, для печей свыше 4000 кВ×А — только трехфазные. Питание печей в основном производится от сети с напряжением 6 и 10 кВ. Естественный коэффициент мощности не превышает 0,1 — 0,4, и его значение в процессе плавки меняется из-за изменения физических параметров шихты.

Для компенсации реактивной мощности в комплект оборудования индукционной тигельной печи входит конденсаторная батарея, состоящая из групп неизменной и переменной емкости. Коэффициент мощности всех печей после компенсации равен 0,98—1. По надежности электроснабжения тигельные печи относятся к потребителям второй категории.

Расход технологической электроэнергии составляет 50—60 кВт×ч/т при работе в миксерном и 335—745 кВт×ч/т при работе в плавильном режиме. Режим работы печей — продолжительный, электрическая нагрузка — непрерывно-циклическая, переменная.

Цикл печи плавки ИЧТ-2,5 (рис. 4.19) состоит из двух рабочих периодов — периода расплавления и периода технологической обработки металла — и технологической паузы. Возможны остановы печи и в рабочий период как по организационным, так и по аварийным причинам. Потребляемая мощность по отдельным периодам плавки изменяется ступенчато. Для графика нагрузки характерны высокие значения коэффициентов формы (1,17—1,26) и коэффициентов максимума (1,47—1,83). Влияние на неравномерность графика нагрузки оказывает коэффициент включения, значения которого составляют 0,68—0,8.

Рис. 4.19. График электрической нагрузки тигельной печи

Индукционные нагревательные установки промышленной частоты применяют для нагрева слитков и металлических заготовок из цветных металлов под пластическую деформацию. Установки бывают периодического и непрерывного действия. Их мощность не превышает, как правило, 1000 кВт. При единичной мощности до 300 кВт они питаются от цеховой сети с напряжением 0,4 кВ.

Установки могут быть одно-, двух- и трехфазные. По надежности электроснабжения они относятся к потребителям второй категории. Режим работы зависит от режима работы технологической линии, в состав которой входит данная нагревательная установка. Для компенсаций реактивной мощности в комплект поставки входит конденсаторная батарея, включаемая стационарно в электрическую цепь параллельно индуктору. Иногда между индуктором и конденсаторной батареей включается согласующий («контурный») трансформатор, позволяющий понизить напряжение на индукторе и повысить его стойкость.

Общим для большинства индукционных установок промышленной частоты вопросом, требующим специального рассмотрения с точки зрения взаимодействия с питающей энергосистемой и соблюдения ГОСТ на качество электроэнергии, является вопрос о симметрии нагрузки.

Большое распространение одно- и двухфазных индукционных единиц или индукторов, питаемых от однофазных трансформаторов, заставляет искать пути по выравниванию нагрузки в трехфазной сети. Иногда и трехфазные нагревательные установки могут вызвать несимметрию токов и напряжений питающей сети, когда активная мощность в отдельных фазах неодинакова, что иногда требуется для обеспечения технологического процесса. В случае, когда количество индукторов кратно трем и они имеют одинаковую мощность, можно, равномерно распределив их по фазам, питать их от трехфазного печного или силового трансформатора. Недостатком такой схемы является невозможность индивидуального регулирования мощности.

В других случаях устранить или уменьшить несимметрию в сети можно при помощи специальных симметрирующих устройств по схеме Штейнметца или с реактором-делителем, управляемых или неуправляемых. Выбор типа устройства определяется характером технологического процесса установки. Индукционные канальные печи и нагревательные установки имеют относительно постоянный график работы, их следует оборудовать неуправляемыми симметричными устройствами, устанавливаемыми на стороне высшего напряжения. Индукционные плавильные тигельные печи при питании от трехфазного трансформатора симметрируют установкой управляемых устройств на стороне низшего напряжения. Для уменьшения влияния толчков нагрузки и несимметрии целесообразно перевести питание мощных (15 МВ×А и более) установок от сети 35 и 110 кВ. ля регулирования электрического режима можно использовать переключение ступеней напряжения питающего трансформатора, переключение витков индуктора, автотрансформатор, последовательно включенный регулировочный трансформатор, тиристорные регуляторы-выключатели.

Схема встречно-параллельного включения тиристоров (аналогичная рис. 4.16, а) позволяет выполнять как фазовое, так и широтно-импульсное регулирование напряжения на нагрузке. Применение тиристорного регулятора позволяет в широких пределах изменять электрический режим и облегчает работу силового выключателя и контакторов конденсаторных батарей, так как создает возможности работы аппаратов в бестоковую паузу. В то же время работа тиристорных регуляторов отрицательно сказывается на качестве электроэнергии из-за внесения в систему несимметрии, колебаний напряжения и, главное, искажения формы кривой тока. При фазовом регулировании ток третьей гармоники может достигать 50% тока основной гармоники. Поэтому на мощных печах требуется установка специальных фильтро-симметрирующих устройств, имеющих многопараметрическое воздействие.

На напряжении средней частоты работают плавильные и нагревательные установки.

Индукционные плавильные печи средней частоты предназначены для плавки сталей и особо чистых алюминиевых сплавов. Их емкость составляет от 0,01 до 10 т при номинальной мощности от 50 до 4200 кВт и естественном коэффициенте мощности 0,2—0,3. Печи подключаются в сеть напряжением 6, 10 или 0,4 кВ через статические или электромашинные преобразователи с частотой 500, 1000 или 2400 Гц.

Режим работы печей продолжительный, а их электрические нагрузки имеют переменный циклический характер.

Плавильные печи имеют высокий расход электроэнергии, составляющий 600—900 кВт×ч/т для открытых печей и 2000—3000 кВт×ч/т для вакуумных печей. По надежности электроснабжения такого рода установки относятся к потребителям второй категории.

Индукционные нагревательные установки средней частоты в практике индукционного нагрева получили наибольшее распространение. Они применяются для нагрева заготовок перед обработкой давлением (кузнечные нагреватели), для поверхностной закалки деталей и как вакуумные индукционные нагревательные установки. Частота тока для них лежит в пределах 2,4—10 кГц.

Они весьма разнообразны по мощности: от 25 до 250 кВт для индукционных закалочных установок, до 700 кВт для вакуумных и от 150 до 1500 кВт для кузнечных нагревателей. Мощность наиболее крупных групп таких установок достигает 10—40 МВт. Их питание осуществляется как от индивидуальных источников, так и от систем централизованного питания. Источниками могут быть электромашинные преобразователи частоты и все более широко применяемые в последние годы статические преобразователи.

Относительно питающей энергосистемы все эти установки являются приемниками переменного трехфазного тока промышленной частоты, по надежности электроснабжения — потребителями второй категории. Их режим работы определяется режимом работы технологической линии, куда встроены рассматриваемые нагреватели. Коэффициент мощности установок меняется в широких пределах — от 0,03 при пустом индукторе до 0,1—0,3 при заполненном индукторе. В целях уменьшения потребляемой установкой реактивной мощности в комплект оборудования входит конденсаторная батарея, включаемая параллельно или последовательно-параллельно с индукционным нагревателем.

Особенностями индукционных установок средней частоты, питаемых от статических преобразователей, являются нагрузка питающей сети током несинусоидальной формы и искажение формы кривой напряжения в общей точке системы, куда присоединены рассматриваемые установки.

Для питающей сети преобразователь частоты эквивалентен входящему в его состав выпрямителю. В случае трехфазной мостовой схемы это приводит к наличию в выпрямленном токе 5, 7, 11 и 13-й гармоник. При расчетах действия отдельных гармоник выпрямитель может быть представлен как источник тока n, амплитуда которого зависит от угла управления тиристором и индуктивности питающей сети и преобразователя с реактором (рис. 4.20).

Рис. 4.20. Схема подключения (а) и схемы замещения (б, в) преобразователей

Для мостовой схемы значение коэффициента несинусоидальности определяется выражением:

,

где х*сΣ — суммарное сопротивление системы до точки подключения преобразователя; х*пр— сопротивление преобразователя; j — угол сдвига между током и напряжением преобразователя.

Анализ результатов расчета приведенной схемы замещения показывает, что для обеспечения нормируемого ГОСТ коэффициента несинусоидальности количество подключаемых преобразователей должно быть ограничено.

При мощности преобразователей до 200 кВт их должно быть не более двух при мощности питающего трансформатора 1000 кВ×А, не более трех при мощности 1600 кВ×А и не более четырех при мощности 2500 кВ×А. В рассматриваемой схеме последовательно с преобразователем в сеть 0,4 кВ включается реактор с относительным сопротивлением 8%.

Для компенсации реактивной мощности в схемах электроснабжения участков или цехов с индукционными установками применяются конденсаторные батареи (КБ), которые постоянно перегружаются токами высших гармоник, генерируемых статическими преобразователями.

Если мощность конденсаторных батарей составляет не менее 40% суммарной мощности преобразователей, то их перегрузка не выходит за 30%, допускаемых ПУЭ. Однако емкость батарей конденсаторов и индуктивность элементов сети могут образовывать резонансные контуры, что ведет к необходимости подключения последовательно с КБ токоограничивающих реакторов.

ПЕЧИ СОПРОТИВЛЕНИЯ

Электрические печи сопротивления (ЭПС) находят широкое применение в различных отраслях промышленности. По количеству они составляют до 90% всех действующих ЭТУ. Печи имеют номинальные мощности от единиц киловатт до десятков мегаватт. Питание ЭПС осуществляется трехфазным переменным током промышленной частоты в основном от цеховых сетей напряжением 0,4 кВ. В установках большой мощности должно использоваться напряжение 0,66 кВ. Коэффициент мощности ЭПС близок к единице.

Исключение составляют печи, у которых наличие понизительного или регулировочного трансформатора, тиристорного источника питания, а иногда и токопроводов на большие токи (печи прямого нагрева) приводят к увеличенному потреблению реактивной мощности. Так, печи для графитизации электродов, у которых из-за особенностей технологического процесса коэффициент мощности падает до 0,515, даже требуют применения искусственной компенсации реактивной мощности.

Электрические печи сопротивления могут иметь различные графики нагрузки, форма и показатели которых зависят от вида ЭПС, характера технологического процесса, режима включения, числа зон и методов регулирования температуры.

У методических ЭПС режим работы продолжительный, носит непрерывный характер. Садочные печи имеют циклические режимы и графики нагрузки. Степень неравномерности нагрузки зависит от способа регулирования температуры.

Для однозонной ЭПС с двухпозиционным регулированием коэффициент формы графика составляет 1,16—1,33. На практике обычно используют многозонные печи или несколько печей на участок. Это приводит к выравниванию общего графика нагрузки участка. При числе зон или печей четыре и более коэффициент формы графика не превышает 1,05.

Для конвейерных и камерных печей сопротивления, работающих непрерывно без отключения, коэффициент использования по нагревателям высок и составляет 0,6—0,8. Наиболее низкие значения коэффициента использования имеют шахтные (около 0,45) и колпаковые (около 0,5) печи, что связано с наличием продолжительных пауз в циклах нагрузки. У мощных методических и вакуумных печей сопротивления общая мощность приводов механизмов, нагревателей насосов и т. д. может составлять до 30 и более процентов мощности печи, при этом их коэффициент спроса падает до 0,2—0,3, а коэффициент мощности составляет 0,6—0,8.

Расход электроэнергии ЭПС в значительной степени определяется графиком работы печи и при прочих равных условиях с увеличением коэффициента использования падает. Печи прямого нагрева имеют удельный расход электроэнергии 150— 250 кВт-ч/т; камерные печи 300—400 кВт×ч/т.

По надежности электроснабжения ЭПС являются потребителями первой и второй категории. Поскольку мощность печей сопротивления пропорциональна квадрату питающего напряжения и при снижении напряжения производительность установок резко падает, они предъявляют повышенные требования к точности поддержания питающего напряжения, особенно высокотемпературные печи.

Контрольные вопросы.

1. Каковы особенности потребления электроэнергии индукционными печами и установками?

2. Какие помехи вносят в питающую сеть установки со статическими преобразователями частоты?

3. Что характерно для графиков нагрузки печей сопротивления различного типа?

Похожие статьи:

poznayka.org

Индукционная установка – классификация и область применения

Индукционная установка – это оборудование, предназначенное для высокотемпературного воздействия на проводящие электрическую энергию материалы в целях выполнения того или иного вида обработки. На сегодняшний день индукционные установки нашли для себя широкое применение в сфере металлургической промышленности, хотя могут быть использованы также и в других областях промышленной сферы.

Индукционная установка – это оборудование, предназначенное для высокотемпературного воздействия на проводящие электрическую энергию материалы в целях выполнения того или иного вида обработки. На сегодняшний день индукционные установки нашли для себя широкое применение в сфере металлургической промышленности, хотя могут быть использованы также и в других областях промышленной сферы.

Индукционная установка – область применения

Широкое применение индукционного нагрева связано с областями промышленности, нуждающимися в обработке металлов и других материалов, способных проводить электричество. Индукционная установка способна совершать практически все технологичные процессы высокотемпературной обработки материалов.

- В машиностроении индукционная установка активно применяется для закалки стальных установок, нагрева перед проведением деформации, для ковки и пайки, а также для термообработки сварных соединений.

- Индукционная установка используется для производства электрических кабелей в целях произведения градиента нагрева алюминиевых слитков перед тем, как на кабель будет нанесена оболочка.

- Индукционный нагрев активно применяется в производстве труб не только из черных, но и из цветных металлов.

- Активно применяется индукционная установка для создания металлических деталей, которые впоследствии будут установлены в различные механизмы.

- Металлургические предприятия не единственные, где может потребоваться помощь индукционной установки. Так, например, ювелиры используют индукционную печь, так как она позволяет получить наиболее чистые сплавы драгоценных металлов.

- Исследовательские и химические лаборатории также пользуются индукционным нагревом в целях обработки металлов и для получения опытных образцов сплавов, а также для сжигания различных химических веществ.

Индукционная установка нашла для себя активное применение во всех сферах промышленности, где идет контакт с металлами и есть необходимость в их обработке.

Индукционная установка – классификация

Индукционные установки подразделяются на три типа по частоте работы, и каждый тип лучше всего подходит для совершения того или иного процесса.

Индукционные установки могут быть: среднечастотные, высокочастотные и сверхвысокочастотные. Сверхвысокочастотные установки обладают самым высоким уровнем частоты работы и больше всего подходят для произведения поверхностной закалки стали, в то время как среднечастотные отлично подойдут для произведения обработки, требующей более глубоко прогрева за более длительный промежуток времени.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

xn--h1afsf5c.xn--p1ai

ТВЧ установки | Установка индукционного нагрева | Индукционная установка

ООО «ЭЛСИТ» занимается разработкой и производством современного оборудования для технологии индукционного нагрева на базе транзисторных преобразователей частоты.

Универсальность разработок ООО «ЭЛСИТ» состоит:

- В схемотехнических решениях

- В программном обеспечении

- В конструкторских решениях

В состав ТВЧ установки ЭЛСИТ входит:

- силовой блок преобразователя (СБП) частоты, выполненный на IGBT-модулях производства Германии с микропроцессорной системой управления;

- трансформаторный блок с резонансными конденсаторами (ТБ), обеспечивающий гальваническую развязку от сети и согласование нагрузки.

Установка индукционного нагрева может быть выполнена в зависимости от условий эксплуатации и установленной мощности в виде моноблока СБП или с раздельными корпусами блока силового преобразователя (СБП) и трансформаторного блока (ТБ).

Охлаждение установки и индуктора осуществляется проточной технической водой. За счет высокого КПД преобразователя (> 95%) разница температуры воды на входе и выходе СБП различается всего на три-четыре градуса Цельсия.

Специалистами предприятия был создан абсолютно новый алгоритм для микропроцессорной системы управления, позволяющий производить автоподстройку частоты практически мгновенно. Это позволило значительно увеличить надежность оборудования не только в штатных режимах работы, но и в экстремальных режимах перегрузок.

В системе управления установки заложен протокол MODBUS, позволяющий в любой момент времени получать информацию о состоянии установки и управлять процессом нагрева удаленно. Это предполагает возможность для подключения промышленного контроллера и дополнительных автоматических систем.

Технические характеристики установок индукционного нагрева (ТВЧ установок) серии «ЭЛСИТ»:

| Максимальная установленная мощность, кВА | 20,30,40,60,80,100,120,160,210,250,300,360,420,500,600, 800, 1000, …….2000 |

| Питающая сеть | трёхфазная 380 В, 50 Гц |

| Частотный диапазон работы, кГц: | от 2 до 5; от 6 до 20; от 10 до 50; от 30 до 80; |

| Коэффициент полезного действия КПД | 0,92 — 0,98 |

| Подстройка резонансной частоты при смене индуктора | автоматически в заданном диапазоне (определяется микропроцессором) |

| Регулирование выходного тока, в процентах от максимального | от 5 до 100 |

| Охлаждение установок и индукторов | водяное (технической водой), со скоростью протока не менее 7 л/мин.; станция охлаждения встроенная или самостоятельная |

| Система управления преобразователем | микропроцессорная, с блоком памяти на 100 программ технологического процесса |

| Программирование параметров процесса | ток и время нагрева, температура нагрева, режимы работы (ручной, таймер, автоматический) |

| Индукторы | исполнение различной конфигурации; при Т≥1000°С заливка жаропрочным бетоном |

| Наличие электронных защит от различного рода нештатных ситуаций |

|

| Возможность встраивания в технологическую линию | Интерфейс RS485, протокол MODBUS |

| Мощность (кВА) |

Габаритные размеры (высота*ширина*длина) (мм) |

Общий вес (кг) |

| 20-40 | 750*430*360 | 27-43 |

| 60-80 | 750*430*500 | 57-65 |

| 100-120 | 820*430*700 | 78-95 |

| 160-240 | 820*430*900 | 110-140 |

| 300-600 | исполнение в двух корпусах |

Демонстрация индукционого нагрева ТВЧ видео:

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

xn--h1afsf5c.xn--p1ai