Инструменты токарные по металлу – Резцы для токарного станка по металлу – классификация, виды, назначение

Основные инструменты токаря

Во первых давайте рассмотрим основной токарный инструмент для универсального токарного станка. Станок без этого минимального набора этого инструмента просто кусок непроизводительного железа.

Минимальный набор токарного инструмента

Кулачки для токарного станка их как минимум должно быть два комплекта, обратные и прямые

Ключи для токарного патрона и резцедержателя проверьте их состояние, исправны ли они.

Подкладки под резцы здесь их чем больше тем лучше, много подкладок не бывает, толщина от 0,3 до 8 миллиметров. И чем больше размерная градация тем лучше.

Вращающийся токарный центр с помощью его обрабатываем длинные прутковые детали, да и вообще у токарного центра много функций, поджать, отцентровать деталь, направить метчик, чтобы он заходил по центру отверстия во время нарезания резьбы.

Измерительный инструмент штангенциркуль ШЦ-1 с глубиномером, при обработке деталей от 125 мм в диаметре понадобиться штангель ШЦ-2. Линейка.

Из хоз принадлежностей вам понадобиться: Ветошь, тумбочка или стеллаж для хранения инструмента. Щётка-смётка, крючок для стружки, совок для уборки стружки. Прочные перчатки для уборки стружки. Бутылочка с маслом для ежедневной смазки станка после работы.

Дополнительный набор токарного инструмента

Для того чтобы токарь как можно успешнее и производительнее выполнял свою работу на токарном станке понадобятся следующие виды инструмента и приспособлений.

Разнообразный набор токарных кулачков. Чем больше и шире ассортимент токарных кулачков к вашему станку тем шире становиться универсальность приобретённого вами оборудования. У меня их было 6 комплектов с разными заточками, для обработки деталей типа диск и прямых кулачков расточенных на разные диаметры. Кулачки расточенные для зажима детали диаметром 10 мм непременно будут оставлять вмятины на поверхности детали в месте зажима если вы попытаетесь зажать детали большего диаметра. Размерность расточек также подбирается исходя из специфики вашего производства. Как правило токарь сам расточит и подберёт необходимые диаметры заточек кулачков.

Упор в переднюю бабку токарного станка.

Упоры на станину токарного станка. Как правило тоже неоднократно выручают токарей при обработке ступенчатых деталей. И торцовки деталей типа диск. С помощью упора на станину токарь точно не пролетит размер по длине на обрабатываемой детали.

Поджимные вращающиеся центра в заднюю бабку. Грибковый вращающийся центр подойдёт как нельзя лучше если по специфике работы зачастую попадаются детали типа трубок, втулок. Им можно поджать то что невозможно поджать обычным вращающимся центром входящим в минимальный набор токарного инструмента. Исходя из специфика производства иногда требуется для работы и обратные вращающиеся центра.

Набор приведённый в нашей статье не является полным. К нему необходимо добавите токарные резцы, конусы морзе, и многое другое. Я например сообщил начальству сам какой мне нужен для работы необходимый токарный инструмент. И постепенно доукомплектовал свой токарный станок всем самым необходимым. Можно сказать прокачал возможности своего станка по полной.

Если возникли вопросы звоните, пишите. Мои контакты находятся в заглавии сайта.

metekspert.ru

18) Токарная обработка. Инструмент

Обработка металлов резанием сопровождается удалением с поверхности заготовки слоя металла (припуска на обработку) с целью получения из нее детали необходимой формы и размеров с соответствующим качеством обработанных поверхностей.

Для осуществления процесса резания необходимо, чтобы заготовка и режущий инструмент перемещались друг относительно друга.

В металлорежущих станках различают два вида основных движений: главное движение, определяющее скорость отделения стружки, и движение подачи, обеспечивающее непрерывное врезание режущей кромки инструмента в новые слои металла.

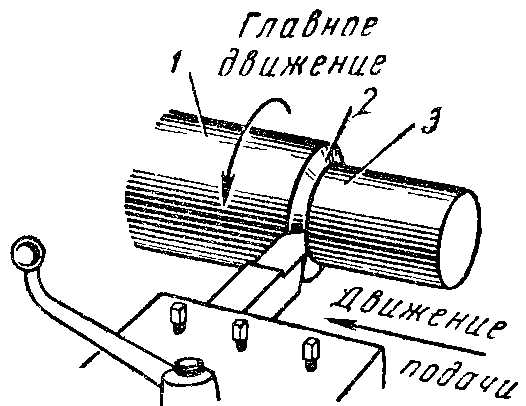

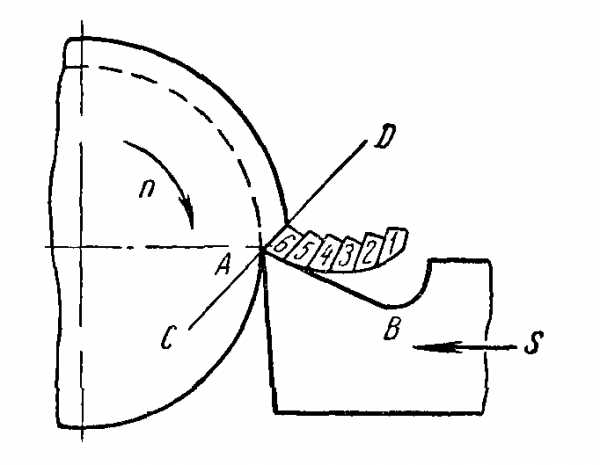

При обработке на токарном станке главное движение (вращательное) совершает заготовка (рис. 1), а движение подачи (поступательное) — резец. В результате этих движений резец снимает с обрабатываемой детали припуск на обработку и придает ей необходимую форму и размеры, а также требующуюся чистоту обработанной поверхности.

Обрабатываемой поверхностью называется поверхность детали, с которой снимается стружка.

Обработанной поверхностью называется поверхность, которая получается после обработки, т. е, после снятия стружки.Поверхностью резания называется поверхность, образуемая на обрабатываемой детали непосредственно главной режущей кромкой резца.

Элементы режима резания. Элементами, характеризующими про- . цесс резания являются: скорость резания, подача и глубина резания.

Рисунок – 1 Главное движение и движение подачи при точении1

1.— обрабатываемая поверхность,

2— поверхность резания,

3 — обработанная поверхность

Скоростью резания при токарной обработке называется величина перемещения в главном движении режущей кромки инструмента относительно обрабатываемой поверхности в единицу времени.

Скорость резания обозначается буквой v и измеряется в метрах в минуту (сокращенно м/мин).

При точении формуле(рис. 2) скорость резания определяется по

(1)

Подачей называется величина перемещения режущей кромки резца за один оборот обрабатываемой детали (рис. 13). Подача обозначается буквой s и измеряется в миллиметрах за один оборот детали; для краткости принято писать мм/об.

В зависимости от направления, по которому перемещается резец яри точении относительно оси центров станка, различают:

продольную подачу — вдоль оси центров;

поперечную подачу — перпендикулярно к оси центров;

наклонную подачу — под углом к оси центров (при обтачивании конической поверхности).

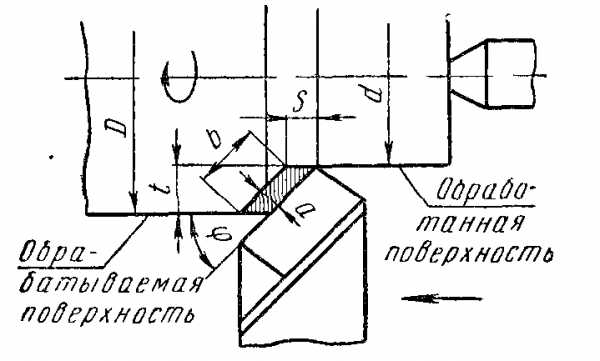

Рисунок – 2 Элементы резания при токарной обработке

Глубиной резания называют слой металла, снимаемый за один проход резца. Измеряется глубина резания в миллиметрах и обозначается буквой t (см. рис. 2).

При токарной обработке глубина резания определяется как полуразность между диаметром заготовки и диаметром обработанной поверхности, полученной после одного прохода резца, т. е.

t = (2)

где D — диаметр заготовки, мм, до прохода резца; d—диаметр детали, мм, после прохода резца.

Кроме глубины резания и подачи, различают еще ширину и толщину среза.

Шириной среза называют расстояние между обрабатываемой и обработанной поверхностью, измеренное по поверхности резания (см. рис. 2).

Зависимость между выражается формулой шириной среза и глубиной резания

b= (3)

где — главный угол в плане главной режущей кромки.

Толщиной среза называют расстояние между двумя последовательными положениями режущей кромки за один оборот детали, измеряемое перпендикулярно к ширине среза (см рис 2). Толщина среза измеряется в миллиметрах и обозначается буквой а. Зависимость толщины среза от величины подачи s и угла в плане ф выражается формулой

(4)

Площадью поперечного сечения среза называют произведение глубины резания t на подачу s или ширины среза b на толщину а

Площадь поперечного сечения среза обозначается буквой f и измеряется в квадратных миллиметрах, т е

(5)

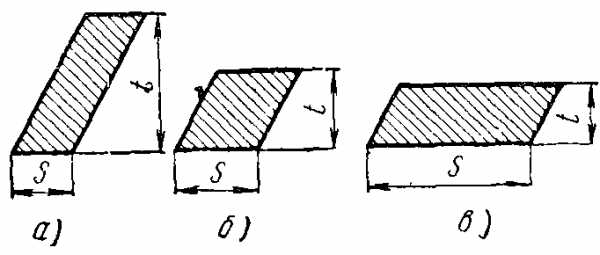

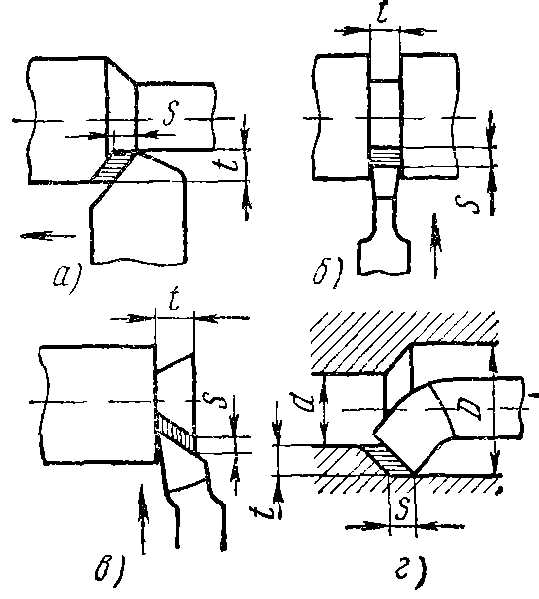

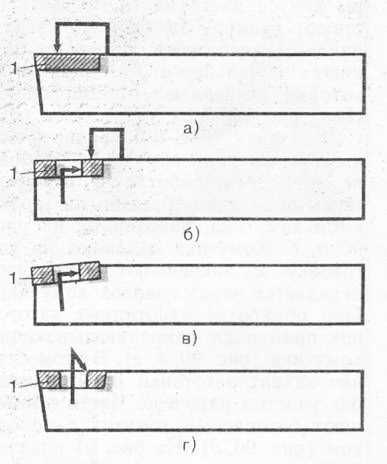

На рис. 3 показано, что нужно принимать за глубину резания и подачу при различных токарных работах—продольном точении, поперечном точении (протачивании канавки или отрезании), подрезании, продольном растачивании.

Рисунок

— 4 Формы сечения среза

Рисунок

— 4 Формы сечения среза

а — прямой срез б — равнобокий срез, в — обратный срез

Рисунок – 3 Измерение глубины резания и подачи при различных токарных работах

а — продольное точение б — протачиванне канавки или отрезание б —под резание г — продольное растачивание

При продольном точении в зависимости от соотношения глубины резания и подачи могут быть получены различные сечения среза (рис 4) Принято считать, что если

ПРОЦЕСС ОБРАЗОВАНИЯ СТРУЖКИ

Для уяснения сущности процесса резания (образования стружки) рассмотрим поперечное обтачивание стальной детали (рис 5).

Под действием силы, приложенной к резцу, срезаемый слой металла сжимается Процесс сжатия, как и процесс растяже ния, сопровождается упру гнми и пластическими деформациями

По мере возрастания пла стической деформации, повы шаются напряжения в срезаемом слое, и когд^ последние достигают величины, превышающей предел прочности металла, происходит сдвиг (скалывание) и отделение частицы металла, или, как говорят, элемента стружки Такое отделение происходит в направлении плоскости сдвига (скалывания) CD, расположенной под определенным углом к передней поверхности резца

После скалывания первого элемента стружки начинается сжатие и деформирование следующего, так же как и первого, пока напряжения в нем не достигнут величины, превышающей предел прочности металла по второй плоскости сдвига (скалывания) параллельно первой, после этого произойдет отделение нового элемента стружки

Рисунок – 5 Схема снятия стружки

при поперечном обтачивании детали

Таким образом, процесс резания металлов можно рассматривать как процесс последовательного сдвига (скалывания) частиц металла в виде следующих друг за другом элементов стружки — 1, 2, 3, 4 и т д (см рис 5).

Виды стружек. Разные металлы при обработке резцом образуют стружку различной формы Если обрабатываемый металл хрупок (чугун, бронза), то стружка получается в виде отдельных мелких кусочков неправильной формы (рис. 6, г). Такая стружка называется стружкой надлома Если обрабатывается пластичный металл (мягкая сталь, алюминий), то отдельные элементы не отделяются друг от друга и стружка сходит с резца в виде ленты, завивающейся в спираль (рис. 6, в). Такая стружка называется сливной. При обработке металлов средней твердости, например стали 45 со скоростью 5—15 м/мин, образуется стружка ступенчатая (рис. 6, б). Она состоит из отдельных элементов, слабо связанных между собой. Внутренняя поверхность такой стружки (обращенная к резцу) гладкая, а внешняя ступенчатая. При обработке металлов средней твер-

Рисунок 6 Виды стружека — элементная, б — стружка скалывания, в — сливная стружка, г — стружка надлома

дости с очень малой скоростью (0,5—2 м/мин) резцом с малым передним углом (0—5°) образуется элементная стружка (рис. 6, а). Она состоит из отдельных сдеформированных элементов, не связанных между собой.

СМАЗОЧНО-ОХЛАЖДАЮЩИЕ ЖИДКОСТИ

Чтобы уменьшить нагревание резца и тем самым продлить срок его службы, улучшить чистоту обработанной поверхности и повысить производительность процесса резания, применяют смазочно-охлаждающие жидкости.

Используемые при токарной обработке жидкости можно разбить на две группы 1) водные растворы и 2) масла.

Жидкости первой группы характеризуются хорошими охлаждающими свойствами. Их охлаждающее действие заключается в поглощении и отводе тепла, образующегося при резании.

Жидкости второй группы обладают высокими смазывающими свойствами, но охлаждающие их качества хуже, чем у жидкостей первой группы

К первой группе жидкостей относятся: водный раствор соды, содержащий от 3 до 5% соды в кипяченой воде, эмульсии, представляющие собой раствор от 5 до 15% эмульсола в кипяченой воде. Эмульсол представляет собой минеральное масло, смешанное с водным раствором соды, и используется при черновом обтачивании металлов.

При чистовых и отделочных работах применяют жидкости второй группы: минеральные масла и сульфофрезолы, обработанные особым способом осерненные минеральные масла, иногда с добавкой растительного масла.

Чтобы охлаждение дало хорошие результаты, расход жидкости должен быть не менее 10—15 л/мин. Направлять поток охлаждающей жидкости нужно на стружку в том месте, где она отделяется от обрабатываемой детали (рис. 7, а), так как именно здесь образуется наибольшее количество тепла.

Р исунок

— 7 Охлаждение резца

исунок

— 7 Охлаждение резца

Начинать подачу охлаждающей жидкости следует одновременно с началом резания, а не спустя некоторое время, так как в сильно нагретом резце от внезапного охлаждения могут появиться трещины.

В последнее время стали применять новый, более эффективный способ охлаждения: небольшая тонкая струя водной эмульсии подводится под давлением до 30 кг/см 2 через узкую щель насадки, со стороны задней поверхности резца (рис. 7, б). Такой способ охлаждения рекомендуется применять при обтачивании быстрорежущими резцами труднообрабатываемых металлов.

При обработке хрупких металлов (чугуна, бронзы), дающих стружку надлома, охлаждение не применяют, так как мелкая стружка, смешиваясь с охлаждающей жидкостью, забивается в трущиеся поверхности суппорта, каретки, станины, вызывая их преждевременный износ.

ТОКАРНЫЕ РЕЗЦЫ

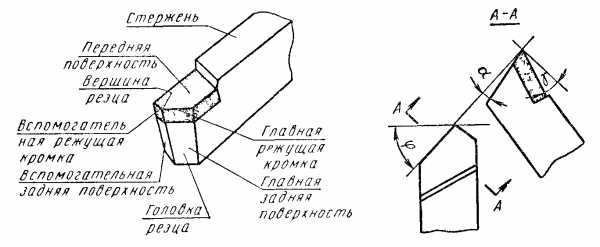

Основные части и элементы резца. Резец состоит из двух основных частей — головки и стержня (рис.8).

Головка — это режущая часть резца; стержень служит для закрепления резца в резцедержателе. Головка резца состоит из передней поверхности, по которой сходит стружка, задних поверхностей, обращенных к обрабатываемой детали, и режущих кромок. Одна из задних поверхностей называется главной, а другая — вспомогательной.

Режущие кромки получаются от пересечения передней и задних поверхностей. Различают главную и вспомогательную режущие кромки. Основную работу резания выполняет главная режущая кромка

Вершиной резца называется пересечение главной и вспомогательной режущих кромок. Вершина может быть острой или закругленной.

Углы резца. У резца имеются углы (рис. 9): передний угол, задний угол, главный угол в плане и др.

Рисунок – 8 Основные части и элементы резца Рисунок – 9 Углы резца

Передний угол у служит для создания наиболее благоприятных условий деформации срезаемого слоя и стружко- отделения:

Задний угол а предназначен для уменьшения трения между задней поверхностью резца и обрабатываемой деталью; обычно у резцов α=6 — 12°.

Главный угол в плане ф определяет толщину и ширину среза Наиболее часто у проходных токарных резцов Ф = 45°.

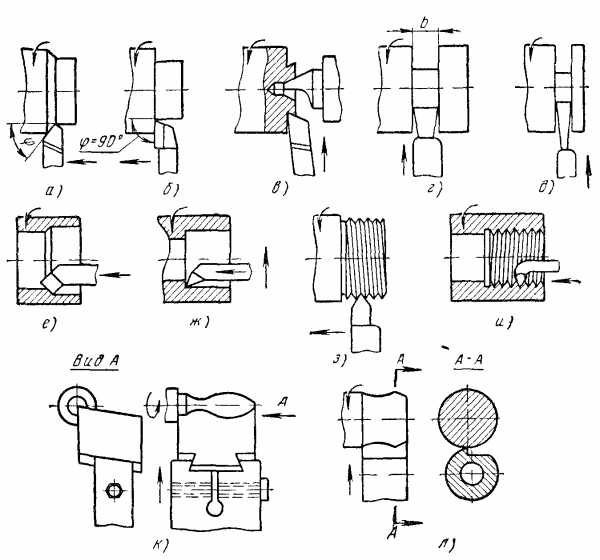

Типы токарных резцов. Токарные резцы подразделяются по роду выполняемой работы, по направлению подачи, по форме головки, по материалу режущей части и по способу присоединения режущей части резца к его стержню.

П о

роду выполняемой работы различают

следующие токарные резцы (рис. 10):

проходные, подрезные, про-

о

роду выполняемой работы различают

следующие токарные резцы (рис. 10):

проходные, подрезные, про-

а — проходной обдирочный, б — проходной упорный, в — подрезной, г — прорезной, д — отрезной, е, ж — расточные, з — резьбовой для наружной резьбы, и — резьбовой для внутренней резьбы, к, л — фасонные

резные, отрезные, расточные, резьбовые и фасонные.

Проходные резцы (рис.10, а) применяют для наружного точения деталей с продольной подачей. Они разделяются на проходные с углом ф = 45; 60 и 75° и проходные-упорные с углом ф = 90° (рис. 10, б)для обработки уступов.

Подрезные торцовые резцы (рис. 10, в) применяют для обработки торцовых поверхностей.

Прорезные резцы (рис. 10, г) используют для прорезания прямоугольной канавки определенной ширины Ъ.

Отрезные резцы (рис. 10,д) служат для отрезания обработанной детали.

Расточные резцы применяют для растачивания сквозных (рис. 10, е) и глухих (рис. 10, ж) отверстий

Резьбовые резцы применяют для нарезания наружной (рис. 10, з) и внутренней (рис. 10, и) резьб.

Фасонные резцы (рис. 10, к, л) используют для обработки различных фасонных поверхностей.

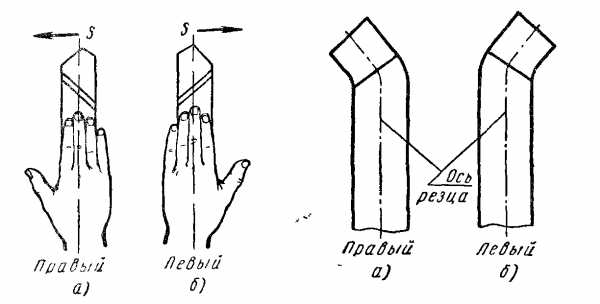

По направлению подачи резцы делятся на правые и левые

Правыми называют резцы, которыми работают при подаче справа налево, т. е. от задней к передней бабке сганка, и у которых соответственно этому главная режущая кромка расположена слева (рис. 10, а).

Левыми называют резцы, которыми работают при подаче слева направо, т. е. от передней к задней бабке станка. Главная режущая кромка левых резцов расположена справа (рис. 10, б).

Рис 11 Определение правого (а) и левого (б) резца | Рис 12. Правый (а) и левый (б) отогнутые резцы |

Чтобы определить является ли резец правым или левым, поступают так: накладывают на него ладонью вниз руку таким образом, чтобы пальцы были направлены к вершине резца (см. рис. 11). Правым будет резец, главная режущая кромка которого окажется со стороны большого пальца при наложении правой руку (см. рис. 11, а), левым — если главная режущая кромка окажется со стороны большого пальца при наложении левой руки (см. рис. 11, б).

По форме головки резцы делятся на прямые и отогнутые. Прямыми (см. рис. 11) называют резцы, у которых ось резца в плане прямая, отогнутыми (рис. 12) — резцы, у которых ось резца в плане отогнута вправо или влево.

Отогнутые проходные резцы очень удобны при продольном обтачивании поверхностей, расположенных близко к кулачкам патрона. Кроме того, эти резцы применяют при продольном обтачивании с последующей обработкой торцовой поверхности детали.

По материалу режущей части резцы разделяются на быстрорежущие, твердосплавные, минералокерами- ческие и алмазные

Быстрорежущие резцы применяют для черновой и чистовой обработки стали на станках сравнительно небольшой мощности.

Твердосплавные резцы используют для черновой и чистовой обработки чугуна, стали, цветных металлов и неметаллических материалов с большой скоростью резания на современных мощных, быстроходных токарных станках

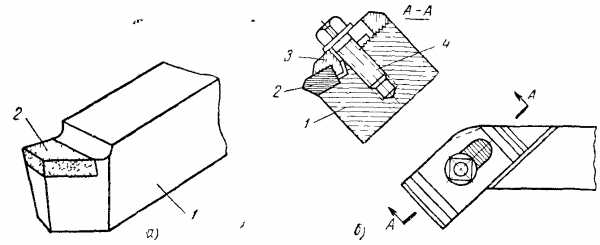

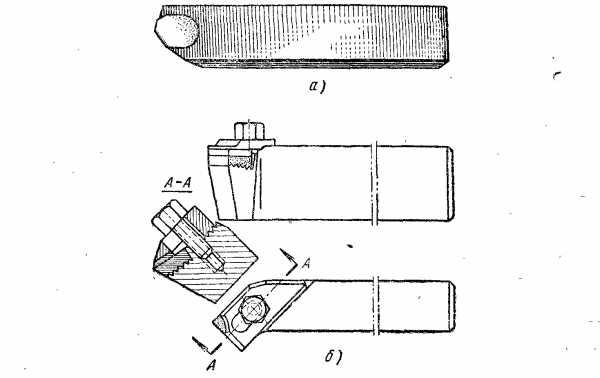

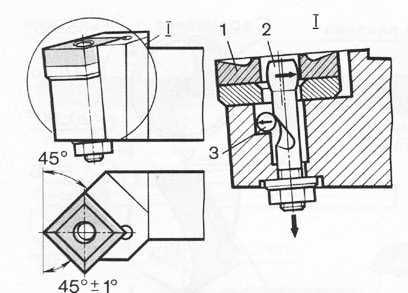

Рисунок — 13 Твердосплавные резцы

а — с припаянной пластинкой твердого сплава, б — с механическим креплением пластинки твердого сплава

Резцы с минералокерамическими пластинками применяют для получистовой и чистовой обработки чугуна и стали при условии безударной нагрузки,

Алмазные резцы предназначены для тонкого точения и растачивания преимущественно цветных металлов и сплавов.

По способу присоединения режущей части резца к его стержню различают резцы с неразъемным креплением (наварные, напайныр) и сборные (с механическим креплением)!’

Резцы из быстрорежущей стали делают не цельными, а наварными: у них пластинка из быстрорежущей стали приваривается к стержню, изготовленному из конструкционной углеродистой стали.

Твердосплавные резцы делают чаще всего напайными.

Н а

рис. 13, а показан такой резец: к стержню 1,

изготовленному из конструкционной

углеродистой стали, припаяна элект-

а

рис. 13, а показан такой резец: к стержню 1,

изготовленному из конструкционной

углеродистой стали, припаяна элект-

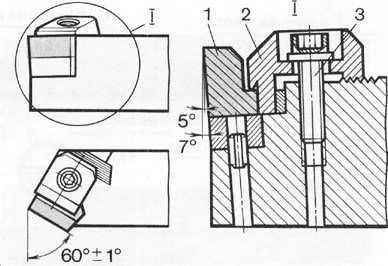

Рисунок — . 14. Резцы с керамическими пластинками:а — пластинка припаяна, б — пластинка механически прикреплена к державке

ролитической красной медью пластинка 2 твердого сплава. Такие резцы просты в изготовлении, но имеют ряд недостатков. Одним из недостатков такого метода крепления твердосплавной пластинки является образование после напайки мелких трещин в пластинке. Эти трещины снижают прочность пластин и приводят их к выкрашиванию во время работы.

Этих недостатков не имеют сборные резцы с механическим креплением твердосплавной пластинки (рис. 13,6). Пластинка из твердого сплава 2 крепится к стержню 1 прижимной планкой 3 и болтом 4.

Керамические пластинки, как и твердосплавные, обычно припаивают к стержням резцов (рис. 25, а) или крепят механически (рис. 14, б).

studfiles.net

Какую оснастку взять для токарного станка по металлу — выбираем техоснастку

Использование всех функциональных возможностей токарного станка требует применения соответствующей оснастки. Для каждой из операций – точение, растачивание канавок, уступов, сверление или расточка отверстий, нарезка резьб и т. д., необходим свой инструмент. Рассмотрим основной арсенал токаря, что может понадобится для выполнения широкого спектра работ.

Выбор резцов для токарного станка

Кратко перечислим основные типы резцов в зависимости от назначения, которые могут понадобиться для проведения работ:

- Подрезные – используются для торцевой обработки, подрезки уступов под различными углами относительно оси заготовки.

- Проходные – наиболее часто используемые типы резцов, применяются для обтачивания заготовки до требуемого диаметра. Могут быть использованы для точения наружных фасок, подразделяются на прямые, отогнутые и упорные.

- Отрезные – используются для отрезания части заготовки или расточки канавок.

- Расточные – применяется для расточки отверстий.

- Фасочный – для подготовки внутренних и наружных фасок.

- Резьбовой – для нарезания наружных резьб.

- Фасонный – для вытачивания деталей сложных форм.

Обратите внимание, что со временем резцы затупляются и требуют периодической заточки. Не рекомендуется затачивать резцы с напайкой, так как можно потерять режущий слой. Необходимость заточки можно определить по перегреву, скрежету и заусенцам на обрабатываемых заготовках.

Токарный режущий инструмент

Помимо резцов для работы на токарном станке может понадобиться целый ряд другого металлорежущего инструмента. Его можно считать универсальным, используемым не только на токарных станках, но и в других видах металлорежущего инструмента и оборудования.

Токарю для работы могут понадобиться:

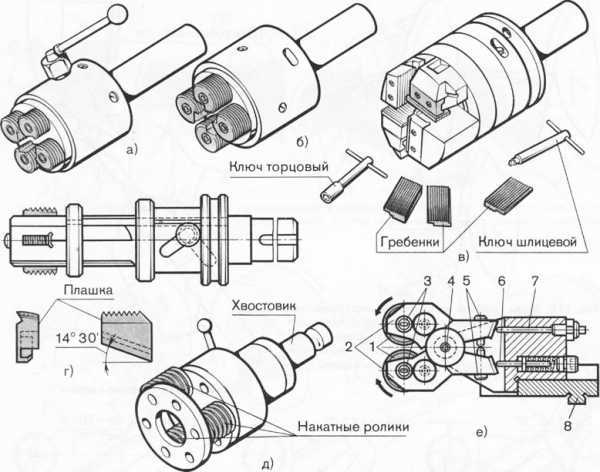

- Метчики – инструмент для подготовки внутренних резьб.

- Плашки – специальные гайки для нарезания стандартных наружных резьб. Как правило, используются однопроходные плашки. Нарезка нестандартных резьб осуществляется резцом.

- Зенкеры – металлорежущий инструмент для финишной, завершающей обработки отверстий и придания им требуемой точности.

- Сверла – инструмент для сверления отверстий, также используется в дрелях и сверлильных станках.

Все вышеуказанные виды оснастки могут иметь твердосплавные напайки для работы с прочными сплавами и повышения износостойкости инструмента. Также рекомендуем обратить внимание на съёмные твердосплавные пластины, которые можно устанавливать на резец при выполнении требуемых операций. Вариант использования съёмной режущей части более экономичен.

Наборы оснастки

Чаще всего наиболее выгодным вариантом является приобретение комплекта оснастки, в котором находится всё необходимое для обеспечения работы. Это выгодно и с точки зрения стоимости, и экономит ваше время и силы при покупке. В базовых наборах обычно содержится от 5 до 8 резцов, и они подойдут для наиболее типовых операций. Для выполнения широкого спектра работ понадобится расширенный набор, в котором содержится от 11 и более резцов. Также понадобится и резьбонарезной инструмент (до 40 предметов в комплекте), наборы сверл и другой оснастки.

mekkain.ru

Какие токарные работы производит токарь по металлу на различных станках

Обработка металлов резанием, или токарная обработка, производится срезанием выбранного по толщине слоя с поверхности заготовки при помощи резцов, сверл и других режущих инструментов. Оборачивание детали, при котором срезается металл, носит название главного движения. Поступательное продвижение инструмента по прямой линии, в результате которого совершается токарная обработка, называется движением подачи. Выбранное технологическое согласование этих двух видов движения, в результате которого процесс становится непрерывным, позволяет обрабатывать конусы, цилиндры, формировать резьбовые и другие поверхности.

Для токарной обработки характерно использование мерительных инструментов, которыми пользуются токари для измерения параметров заготовок до обтачивания и после. В небольшом производстве применяют микрометры, штангенциркули, а в крупном используют предельные калибры.

Токарная обработка

Токарные станки служат для точения цилиндров, подрезки торцов, вытачивания канавок снаружи детали, резки погонажа в размер, рассверливания отверстий до большего размера, сверления, развертывания, зенкерования, растачивания канавок внутри заготовки. На агрегатах выполняется центровка, фасонная обработка профиля, формируется резьба плашками, резцами, метчиками, обрабатываются конуса.

Резцы для разных типов работы

Основными инструментами служат резцы, которые подразделяются на черновые и чистовые варианты. Размеры режущей части таковы, что они обрабатывают малую и большую площадь снимаемого слоя. В зависимости от формы лезвия и его расположения резцы бывают:

- прямые;

- отогнутые;

- оттянутые.

Прямые проходные и отогнутые инструменты используют для точения наружных площадей заготовки. Они ведут себя как проходные резцы при продольной подаче детали и играют роль подрезного инструмента при поперечном передвижении. Чтобы одновременно обработать торцевую и боковую поверхность цилиндрического тела, используют упорные проходные резцы, обрабатывающие поверхность при продольной подаче.

Подрезными резцами обрабатывают торцевые части заготовок, они точат поперечным движением подачи к центральному направлению или от центра детали. Расточные резцы применяют для увеличения диаметра отверстий, предварительно имеющихся в заготовке. Расточные резцы используют в работе двух типов:

- проходные — для сквозного увеличения диаметра отверстия, угол в плане 45−62˚;

- упорные — увеличивающие диаметр глухого отверстия, угол в плане 90˚.

Отрезными резцами режут заготовки в размер, отделяют готовые детали и выполняют канавки на наружной поверхности. Их работа начинается при поперечной подаче. Главная режущая кромка располагается под прямым углом, а две дополнительные под углом 1−3˚.

Фасонные инструменты служат для точения фасонных поверхностей с протяженной линии до участка 30−45 мм, при этом вид режущей кромки соответствует профилю. Этот тип резцов делят на круглые, стержневые, призматические. В зависимости от направления движения, их подразделяют на тангенциальные и радиальные инструменты.

Фигурные поверхности обрабатывают стержневым инструментом на токарно-винторезных станках, резцы этого типа крепят в резцедержателе агрегата. Резцы резьбового типа применяют для формирования резьбы внутри или снаружи заготовки, при этом профиль резьбы бывает трапециевидным, треугольным и прямоугольным. Форма режущих кромок таких инструментов соответствует размеру поперечного сечения и профилю резьбы.

Способы изготовления

В зависимости от целостности изготовления резцы бывают:

- изготовленные из целой заготовки инструменты;

- составные рабочие приспособления по принципу неразъемного соединения;

- резцы с припаянными к ним патронами;

- с механическим креплением.

По направлению передвижения резцы делятся на левые и правые. Правые отличаются тем, что главное режущее ребро располагается (если наложить его сверху на резец) со стороны правой руки. При обработке резец движется справа налево, к передней бабке. Левые резцы имеют режущую кромку со стороны левой руки, на станке он движется слева направо.

Держаки производят из сталей конструкционного типа марки 40, 40Х, 50 и 45, при этом сечение может быть круглым, квадратным или прямоугольным. Крепят рабочую часть к держаку напайками и механическим способом. Второй метод наиболее надежен, исключает трещины при нагрузках, удлиняет срок работы инструмента.

Значение углов в конструкции режущего инструмента

По назначению работы резцы для токаря делят на расточные, проходные, фасонные, отрезные, подрезные, канавочные и резьбовые. Для обеспечения точности в работе и достижения высокой производительности нужно определиться с геометрией резца, которая зависит от угла в плане. Эта характеристика определяет угол между режущими ребрами резца и направлением движения:

- главный угол в плане зависит от установки резца в агрегате и точности заточки;

- дополнительный угол в плане зависит от тех же параметров;

- вершинный угол зависит только от качества заточки.

Если главный угол малый, то в работу вступает большая часть режущего ребра, повышается скорость отвода тепла и износостойкость резца становится больше. Большой главный угол ведет к уменьшению длины рабочего ребра и стойкость инструмента снижается. Если обрабатываемая деталь длинная и гибкая, то используют резец с большим углом, что ведет к уменьшению отжимающего усилия.

Дополнительный (вспомогательный) угол находится между вспомогательной режущей кромкой и линией направления передвижения. Если он маленький, то кромка врезается в отточенную поверхность и нарушает ее целостность. Увеличенный вспомогательный угол ослабляет резцовую вершину, обычно он равен 10−30˚.

Теперь рассмотрим другие типы резцов.

Режущие пластины многогранного типа

Такие инструменты для токарного станка готовят с гранями количеством до 4−6 штук. Чтобы достичь положительного значения угла спереди пластины, вдоль кромок выполняют фаски и лунки прессованием с последующим спеканием.

Кулачковый патрон с функцией самоцентрирования

Различные приспособления и устройства расширяют функциональность металлорежущего агрегата и делают его универсальным. В токарном деле такими являются центры, патроны, люнеты. Для расширения диапазона операций используют патроны для сверл, хомутики и различные втулки. Наиболее распространен кулачковый самоцентрирующийся патрон, модель которого предусматривает одновременное движение трех элементов в радиальном направлении, из-за чего деталь устанавливается по шпиндельной оси.

Другие приспособления для обработки:

- если заготовка несимметрична и не устанавливается в кулачковом самоцентрирующемся патроне, то используют специальный патрон, у которого раздельный зажим кулачков, такое приспособление носит наименование планшайба;

- чтобы при точении в центрах придать детали вращение, ее зажимают в поводковых патронах;

- длинные заготовки небольшого диаметра для исключения прогиба зажимают в подвижном или неподвижном люнете;

- копирная или корпусная линейка служит для точения деталей конической формы токарным широким резцом, поворотом салазок, изменением положения корпуса в поперечном положении задней бабки.

Типы токарных станков

В зависимости от направленности работ, категории автоматизации и специального назначения, металлорежущее оборудование подразделяется на группы, которые затем имеют собственные подвиды:

- токарные станки;

- расточные и сверлильные;

- полировальные, шлифовальные, доводочные и заточные агрегаты;

- зубообрабатывающие приспособления;

- комбинированные;

- протяжные, долбежные и строгальные;

- фрезерные;

- специализированные;

- станки с использованием большого числа резцов;

- другие разного типа.

Конструктивные особенности

В зависимости от конструктивного строения, станки делят на такие разновидности:

- полуавтоматы с одним шпинделем и автоматы этого типа;

- полуавтоматы с несколькими шпинделями и автоматы такого вида;

- станки отрезной и сверлильной группы;

- карусельные;

- револьверные;

- лобовые и токарные;

- агрегаты с возможностью установки нескольких резцов;

- станки для выполнения специальных работ;

- другие разновидности.

Специализация по типам деталей

Специализация к одной или нескольким видам работ дает подразделение станков:

- специализированные агрегаты позволяют точить только детали в ограниченном диапазоне технологических приемов и операций на деталях и заготовках одного названия, на них обычно точат несколько поверхностей, такое оборудование оснащено специальными приспособлениями, его используют в массовом или крупном серийном производстве;

- универсальные агрегаты относятся к наиболее многочисленной группе в токарном парке станков, на них делают все токарные технологические операции и обработки;

- специальное оборудование предназначено для одной или нескольких операций для производства заготовок одного размера и вида, они выпускаются именно в такой интерпретации и на другие операции и детали не перестраиваются.

Точность при обработке

Степень точности при обработке также служит поводом для подразделения токарного оборудования на классы:

- Н-класс содержит в категории агрегаты с нормальной точностью обработки, к таким относится множество станков, например, 16К20, 1К62;

- В П-класс входят агрегаты с повышенной точностью точения, они производятся на базе оборудования предыдущего класса, но отвечают повышенным требованиям к точной обработке заготовок и качеству последующей сборки, например, станки 1И611П, 16К20П;

- В-класс содержит станки, характеризующиеся высокой точностью точения, которая становится возможной благодаря специальной разработке отдельных конструктивных узлов и агрегата в целом, например, 1В616.

- к классу, А относятся агрегаты, позволяющие производить токарное точение заготовок с наивысшими требованиями точности, по сравнению с предыдущим классом.

Особо точные операции специального назначения производят на группе мастер-станков, которые позволяют исполнить эксклюзивные детали для наиболее ответственных узлов с повышенными требованиями к регулировке и работающие в ответственных условиях.

При расшифровке аббревиатуры, обозначающей тип станка и его другие принадлежности к группам, цифры обозначают следующее:

- первое число говорит о вхождении станка в какую-либо группу;

- вторая цифра указывает на принадлежность агрегата к определенному типу станка;

- следующие числа обозначают соответствие агрегата выбранным техническим характеристикам и параметрам;

- буква после первого числа говорит о предприятии-изготовителе;

- литера в конце числового кода указывает на класс точности этого станка.

В заключение следует отметить, что для токарной обработки заготовок и деталей требуется главное вращательное передвижение и движение подачи. Главное движение определяет скорость точения в токарном оборудовании, эти обороты, как правило, сообщаются укрепленной заготовке. Подача сообщается рабочему резцу-инструменту и происходит по криволинейной или прямолинейной траектории.

На обрабатываемой заготовке выделяют понятие трех обрабатываемых поверхностей, которые носят названия обработанной или обрабатываемой, поверхности резания, плоскости резания, основной плоскости:

обработанной поверхностью называется поверхность детали, которая после обработки появляется на месте предыдущей;

обработанной поверхностью называется поверхность детали, которая после обработки появляется на месте предыдущей;- обрабатываемой является поверхность, которая подготовлена определенным образом и точится на токарном станке способом снятия металлической стружки;

- поверхностью резания называется участок, область или площадь, которая образуется на обрабатываемой заготовке между уже обработанной и еще обрабатывающейся поверхностью;

- плоскость резания — это площадь, касательная к поверхности резания и проникающая через режущее ребро резца;

- основная плоскость характеризуется площадью на заготовке, параллельная поперечной и плоской подаче и расположенная перпендикулярно к плоскости резания.

tokar.guru

Выбор резцов для токарных станков по металлу

Мастера уже давно работающие с данным инструментом прекрасно осведомлены обо всех его разновидностях и функциональных возможностях. Новичкам, конечно же, придется потратить несколько больше времени на то, чтобы детально разобраться в разновидностях токарных резцов. Ведь на рынке в данном инструментарии недостатка нет, он пребывает в достаточно широком ассортименте.

Конструкционные особенности инструмента для токарных работ

Любой резец обязательно оснащен двумя конструкционными компонентами:

- рабочая головка, чтобы обрабатывать металлическую деталь;

- державка, закрепляющая всю конструкцию на станочном оборудовании.

Для создания головки потребовалось разработать несколько плоскостей. Помимо этого, конструкция данной детали представлена и режущими кромками. Они заточены под определенным углом. Делается это с учетом таких параметров — вида обработки, специфических свойств того материала, из которого изготовлена деталь.

Вариантов исполнения державки — два. Мастера могут воспользоваться инструментами, представленными в таких поперечных сечениях — прямоугольных, квадратных. Известно несколько модификаций токарного инструментария исходя из его конструкционных особенностей:

- инструменты прямого исполнения, отличающие тем, что главные рабочие элементы расположены на одной осевой направляющей. Иногда они расположены и на двух, однако важно соблюсти параллельность последних;

- инструменты изогнутой конфигурации, в данном случае речь идет об изогнутой державке;

- отогнутые модели характеризуются тем, что имеется некоторый отгиб головки изделия относительно осевой направляющей державки;

- у оттянутых модификаций ширина головки уступает по аналогичному показателю державке. Правда, их осевые направляющие идентичны, либо смещены относительно друг друга.

Подразделение на категории токарных резцов

Весь инструментарий сертифицирован, создан по стандартам. Он может быть представлен цельным инструментом. Производство подобных изделий основано на использовании легированной стали, несколько реже — инструментальной. Однако последние практически не используются.

Еще одна интересная модификация — на изделие напаивается твердосплавный металл в виде пластины. Такие резцы особенно популярны, наиболее известны и востребованы. Но еще существует инструмент, пластины которого также представлены твердосплавным элементом, но являются съемными. К его рабочей зоне они прикреплены винтами. Но в рабочем процессе данный вид инструмента практически не задействуется.

Работать инструментом реально в разных направлениях. Решающую роль играет то, как необходимо совершить подающее движение. Поэтому инструмент классифицируется на такие разновидности — правого и левого типа. Первые наиболее распространены. Определить такой инструмент достаточно просто — по режущей кромке. Она должна находиться в той же стороне, что и большой палец в отогнутом положении, если на инструменте лежит правая рука. Точно также определяется и изделие левого типа.

Мастера выбирают необходимый инструмент для проведения определенного вида токарных работ. Следовательно, инструмент можно разделить на определенные виды и по этому показателю:

- обработка металлических изделий на чистовую;

- резцы для первичной обработки, черновой;

- изделия, необходимые для осуществления получистовой работы;

- модели, благодаря которым специалисты выполняют высокотехнологические операции.

Каждый инструмент наделен особенными свойствами, возможностями и отлично подходит для реализации специфических целей. Классификация инструментальных изделий для работы на токарном станочном оборудовании достаточно обширна. Например, известны еще и такие модели — проходные резцы. Они представлены несколькими модификациями. Прямые инструменты нужны, чтобы работать с изделиями цилиндрической формы, обрабатывать их внешнюю поверхность. Державки как прямоугольные, так и квадратные. Отогнутые модели актуальны в отделочном процессе торцевой зоны заготовочного материала. И, наконец, упорно отогнутые резцы, которыми работают с заготовками цилиндрической формы.

Помимо проходных резцов, специалисты пользуются и подрезными отогнутыми изделиями, которые между собой внешне несколько похожи. Однако последние отличаются формой пластины, которая режет заготовку. У них она треугольная. Резцы данного типа служат для того, чтобы работать с деталями в направлении, которое перпендикулярное оси их вращения.

Отрезные модификации очень распространены для работы с металлическими изделиями, чтобы отрезать их под углом девяносто градусов. Но можно использовать инструмент и с другой целью, например, прорезать канавки той глубины, которая требуется, на поверхности металлоизделия. Эта модель имеет специфическое конструкционное исполнение — тонкая ножка с напайной твердосплавной пластиной.

Что же касается наружной резьбы, то она обычно выполняется благодаря резьбонарезному инструменту. Если наружную поверхность заготовочной детали необходимо «украсить» резьбой, то именно этот резец воплотит в реальность поставленную задачу.

Перейти к списку статей >>metalloobrabotka-zakazat.ru

Режущий инструмент для токарных станков

Режущий инструмент токарных станков

Категория:

Токарное дело

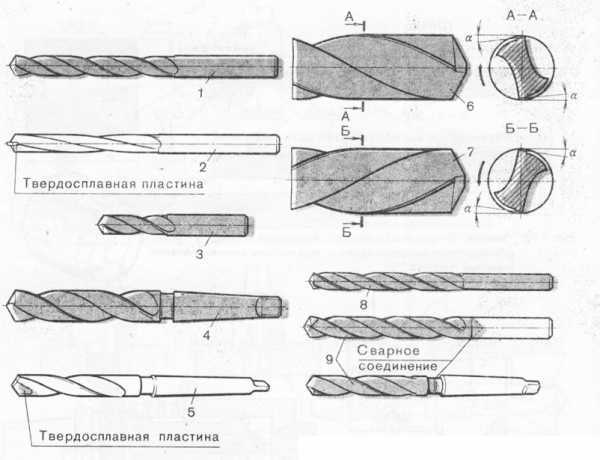

Режущий инструмент токарных станковДля изготовления режущего инструмента применяют следующие инструментальные материалы (рис. 92): углеродистые, легированные, быстрорежущие стали; твердые сплавы; минералокерамику; искусственные алмазы; синтетические материалы (композиты, гек-сомиты) и др.

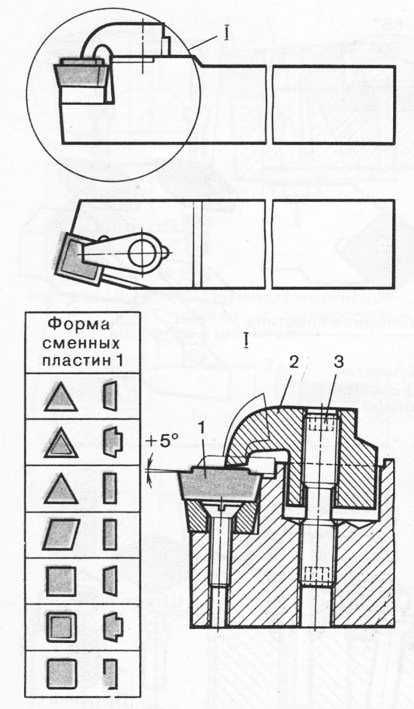

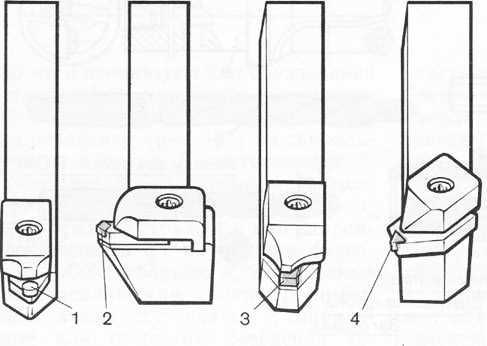

Резцы. Наиболее распространенным видом режущего инструмента, применяемым на токарных станках, являются резцы. По конструкции резцы разделяют на прямые правые и левые и отогнутые (рис. 93). Для определения направления режущей кромки резца кладут ладонь на его поверхность так, чтобы пальцы были направлены к вершине резца. Левым называют резец, главная режущая кромка которого окажется со стороны большого пальца левой руки (рис. 94, а), а правым, режущая кромка которого окажется со стороны большого пальца правой руки (рис. 94, б). Правые и левые отогнутые резцы показаны на рис. 94, в.

Рис. 93. Цельный (а), напайной (б) и сборный (в) резцы

Рис. 94. Виды резцов

Рис. 95. Державни резцов

Рис. 96. Крепление многогранных режущих пластин

Рис. 98. Крепление сменных многогранных пластин прихватом и винтом с разнонаправленной резьбой

Рис. 99. Крепление сменных многогранных пластин L-образным рычагом и винтом

Державки резцов могут быть прямоугольными (рис. 95, а), квадратными {рис. 95, б) и круглыми (рис. 95, в). Многогранные пластины резцов крепят сверху (рис. 96, а), прихватом и через отверстие (рис. 96,6), через отверстие (рис. 96, в), винтом через отверстие (рис. 96,г).

По назначению резцы (рис. 97) разделяют на 1 — проходные; 2 — проходные отогнутые; 3 — подрезные; 4 — отрезные; 5 — расточные; 6 — канавочные; 7 — резьбовые; 8— фасонные; 9 — фасонные виброга-сящие.

Многогранные сменные пластины крепят прихватом (рис. 98) и винтом 3 с разнонаправленной резьбой, пластины (рис. 99) с отверстием — L-образным рычагом и винтом пластины с фасонным отверстием — винтом (рис. 100), пластины с отверстием — клином-прихватом и винтом (рис. 101), пластины с отверстием — штифтом и шариком (рис. 102), пластины — прихватом и винтом (рис. 103).

Передняя поверхность (рис. 104) бывает: 1 — плоская с положительным передним углом; 2 — плоская с отрицательной фаской; 3—плоская с отрицательной фаской и припайным стружколомателем; 4 — криволинейная с отрицательной фаской;

Рис. 100. Крепление сменных многогранных пластин с фасонным отверстием винтом(а) с опорной пластиной (б) и без опорной пластины (в)

Рис. 101. Крепление сменных многогранных пластин с отверстием нлином-прихватом и винтом

Рис. 102. Крепление сменных многогранных пластин с отверстием штифтом и шариком

Рис. 103. Нрепление ступенчатых пластин прихватом и винтом

Рис. 104. Форма передней поверхности резца

Рис. 105. Резцы, оснащенные пластинами из сверхтвердых номпозиционных материалов

Резцы, оснащенные пластинами из сверхтвердых композиционных материалов (рис. 105),— качественно новая группа инструментов, позволяющая обрабатывать с высокой скоростью резания. Пластины изготовляют круглой, ромбической, квадратной и трехгранной формы.

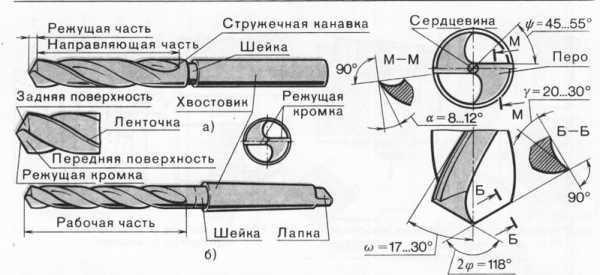

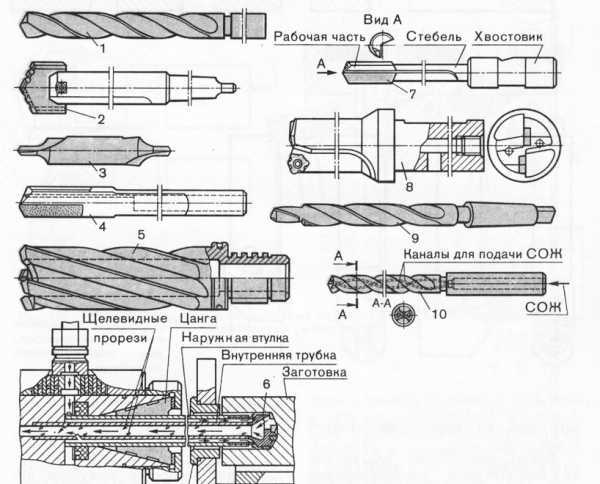

Сверла являются режущим инструментом, состоящим из рабочей части и хвостовика (рис. 106). Их изготовляют диаметром от 0,1 до 80 мм и используют для образования пластинами из твердого сплава (5).

Рис. 106. Сверло спиральное с цилиндрическим (а) и ионическим (б) хвостовиком: а — задний угол; ф — угол наклона поперечной кромки; у—передний угол; “—угол наклона винтовых канавок; 2(0 —угол при вершине

Рис. 107. Виды сверл

Рис. 108. Виды спиральных сверл

Рис. 109. Зенкер: D-наружный диаметр; d-внутренний диаметр; z-число зубъев; 0,1 мм инструмент изнашивается там, где край лунки сливается с изношенной задней поверхностью (рис. 121, в).

Рис. 120. Невращающиеся и вращающиеся головки для нарезания резьб

Затачивают инструмент на заводах-изготовителях инструмента. При эксплуатации после достижения критического значения износа инструмент затачивают вновь. Сверла затачивают по задней поверхности (рис. 122).

Разновидность заточки и формы подточки показаны на рис. 123, а…ж.

Рис. 121. Виды износа режущего инструмента

Рис. 122. Затачивание сверла

Рис. 123. Форма подточки спиральных сверл:

Контроль заточки сверл осуществляют шаблонами и угломерами (рис. 124).

Резцы затачивают как по задним, так и по передним поверхностям (рис. 125). Если главную режущую кромку 2 (рис. 126, а) затачивают наклонно вниз относительно вершины /, при обработке заготовки из мягкого и вязкого металла стружка 3 направлена в сторону обрабатываемой поверхности. Главную режущую кромку 2 (рис. 126, б) затачивают горизонтально относительно вершины 1. При обработке заготовки из материалов средней твердости образуется стружка скалывания. Если главную режущую кромку 2 затачивают наклонно вверх относительно вершины 1 (рис. 126, в), стружка 3 направлена в сторону обработанной поверхности.

Для затачивания резцов в основном применяют точила и специализированные станки ЗД642Е и ЗА641Е. Фаски и вершину головки резца 1 (рис. 127, а) доводят вручную мелкозернистым карборундовым или алмазным бруском 2. После затачивания резцы проверяют шаблоном и угломером (рис. 127,6).

Рис. 124. Контроль заточни сверл комплексным шаблоном и угломером: а—угла при вершине и длины режущих кромок; б—угла заострения; в—угла между поперечной и режущей кромками; г-угл а наклона режущей кромки

Рис. 125. Затачивание резца по главной задней (а), вспомогательной задней (б), передней поверхности (в) и радиуса закругления вершины резца (г)

Развертки затачивают и доводят по передней поверхности при базировании их в центрах. Качество заточки зубьев развертки контролируют шаблонами и на приспособлениях с часовыми индикаторами.

Метчики затачивают по передней поверхности при базировании его в центрах. Для затачивания метчиков применяют приспособление, фиксирующее положение метчика упором. Для контроля метчиков ими нарезают резьбу и затем контролируют ее резьбовыми калибрами. Круглые плашки затачивают на специальных станках МФ-4А (рис. 130). Для проверки качества изготовления плашки нарезают резьбу на контрольном винте, затем резьбу проверяют резьбовыми калибрами.

Читать далее:

Контрольно-измерительный инструментСтатьи по теме:

i-perf.ru

Токарные инструменты по металлу

Токарные инструменты по металлу – критерии выбора

Где купить токарные инструменты по металлу?

Еще совсем недавно хороший токарный инструмент для работы с металлом найти было достаточно проблематично. Хотя сейчас найти его можно, но сомнения в его качестве есть, если покупаешь его на рынке или у сомнительных продавцов. Лично для себя я выбрал компанию, где есть широкий выбор инструментов известных и проверенных годами производителей.

Токарные инструменты по металлу я покупаю в этой компании, так как здесь нахожу все критерии выбора, которые являются для меня основополагающими:

- демократичная стоимость изделий;

- отличная репутация производителей товара;

- качество, подтвержденное на деле;

- большой ассортимент.

Многообразие токарного режущего инструмента

Обработка металлов методом резания является наиболее распространенным способом для изготовления таких деталей, как вал, диски, оси, пальца, кольца, втулки и другие.

В машиностроении, чтобы придать габаритной детали окончательную форму, ее обрабатывают резанием, постепенно удаляя с ее поверхности слои, металлическую стружку.

На нашем производстве на токарных станках мы применяем почти все виды режущих инструментов: резцы, метчики, сверла, плашки и многие другие. Поэтому для нас очень важно, чтобы у поставщика всегда был в наличии весь ассортимент инструментов.

Регулируемые развертки по металлу – универсальность использования

Почему для обработки отверстий я выбрал развертки?

С металлом я работаю давно и по своему опыту знаю, что для того, чтобы сделать финишную обработку отверстия, нужен инструмент достаточно точный. Я делал это зенкерами, различными сверлами и зенковками, но пришел к выводу, что наиболее качественно обработать отверстие можно с помощью развертки.

Когда отверстие просверлено, обработав его разверткой, припуск остается минимальный. Действует она по принципу поступательно-вращательного движения. Из них наиболее востребованными являются регулируемые развертки по металлу (http://www.tdchts.ru/catalog/intrument-dlya-obrabotki-otverstij/razvertki/ – здесь самый большой выбор).

Преимущества регулируемых разверток

Популярность регулируемых разверток можно объяснить их универсальностью. Если обычной моделью можно обрабатывать отверстия только с определенным диаметром, размерами и формой, то с помощью регулируемой можно довести до финиша отверстие любого диаметра. Такая развертка имеет гибкую конструкцию, поэтому размер ее можно изменить в зависимости от того, какой диаметр полости вам необходим на данный момент.

Борис Козырев

www.rapidly.ru