Изготовление резцов – Изготовление резцов

Изготовление твердосплавных резцов

Изготовление твердосплавных резцов. Изготовление резцов производится в инструментальном цехе специальными рабочими и начинается с подготовки припаиваемой пластинки, у которой должно быть устранено (шлифованием) коробление опорной плоскости, если таковое имеется. Эта плоскость и боковые стороны пластинки, соприкасающиеся со стержнем резца, должны быть тщательно очищены от окалины и случайных загрязнений. Стержни резцов, изготовленные кузнечным способом из углеродистой стали, должны быть подвергнуты отжигу при температуре 800—850° С, а стержни, изготовленные из сталей марок 40Х и 45Х, — при температуре 840—870°С. Опорная поверхность стержня должна быть обработана. Гнездо в нем под пластинку должно быть обработано так, чтобы пластинка ложилась на стержень резца без качки. Угол γn вреза пластинки, измеренный в главной секущей плоскости, следует делать равным переднему углу резца или немного больше этого угла.

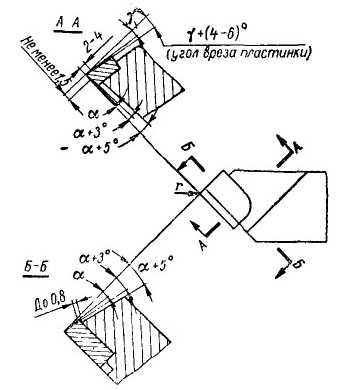

Положение пластинки в стержне резца до заточки.

Для уменьшения стачивания пластинки при первой заточке резца гнездо в стержне должно быть таким, чтобы пластинка выступала над державкой на 0,5—0,6 мм. Для более удобного затачивания резца по передней поверхности верхняя плоскость пластинки должна быть выше верхней поверхности стержня на 1,0—1,5 мм. Глубина h не должна превышать 1/8 высоты стержня резца.

В качестве припоя может быть использована электролитическая медь (температура плавления 1080° С) или медно-никелевый припой (температура плавления 1220° С) следующего состава: 70% меди, 30% никеля. Существуют и другие припои, составы которых приведены в книгах по инструментальному делу.

Для предохранения поверхности гнезда и пластинки от окисления, для удаления окислов, а также для лучшего смачивания поверхностей во время пайки применяется флюс, в качестве которого обычно используется бура, предварительно расплавленная, истолченная и просеянная через мелкое сито.

При отсутствии высокочастотной установки для нагревания напаиваемого резца может быть использована муфельная печь или, в крайнем случае, пламенная ацетилено-кислородная горелка. Работа в этом случае должна поручаться опытному сварщику. Пламя горелки должно быть восстановительным (с избытком ацетилена) и направлено на стержень (б), а не на пластинку.

Нагрев резца под напайку пластинки.

Заточка и доводка твердосплавных резцов должны производиться на алмазных кругах. Наиболее качественная заточка и доводка твердосплавных резцов достигается при использовании кругов из естественного (обозначается буквой А) или искусственного (обозначается буквами АС) алмаза. Дело в том, что высокая режущая способность алмаза позволяет производить заточку, прижимая резец к кругу с меньшей силой, чем это требуется при использовании кругов из других материалов. Благодаря этому температура нагрева резца в процессе заточки на алмазном круге в 4—5 раз ниже, чем при других кругах. Это исключает образование трещин на пластинке в процессе заточки. Трещины иногда бывают незаметны на глаз, но хорошо видны в лупу. Чувствительность к образованию трещин при заточке особенно велика у резцов с малокобальтовыми и высокотитановыми твердыми сплавами (ВК2, ВКЗМ и Т30К4 и т. д.) Для уменьшения трудоемкости и экономии заточного и доводочного кругов рекомендуется при заточке резцов принимать для главной и вспомогательной задних поверхностей — тройной, а для передней поверхности — двойной угол заточки. Для заточки твердосплавных резцов рекомендуются алмазные круги марок А12, А10, А8 и А6 (где 12, 10 и т.д.—зернистость круга; например, зернистость 12 указывает, что наименьший размер зерна данного круга 0,12мм) с концентрацией 1 100% и металлической связкой (обозначается буквой М). Можно использовать в этом случае круги марки АС, т. е. из искусственного алмаза. При выборе зернистости следует учитывать припуск на заточку: чем больше припуск, тем крупнее должно быть зерно. С увеличением размера зерна уменьшается расход алмаза, резко возрастает производительность, но ухудшается чистота обработанной поверхности. Размеры круга выбираются с учетом имеющегося оборудования (следует учитывать, что наиболее производительными являются круги наибольших размеров).

Углы заточки и доводки резцов алмазными кругами.

Скорость вращения круга должна быть 30—35 м!сек% продольная подача 0,5—1,0 м/мин, поперечная подача 0,02—0,03 мм на один двойной ход. Заточку следует производить с охлаждением (1—2 л1мин), резко снижающим силы резания, повышающим чистоту обработанной поверхности, увеличивающим производительность заточки и значительно уменьшающим расход алмазных кругов.

В качестве охлаждающей жидкости рекомендуется эмульсия следующего состава (в процентах):

Тринатрийфосфат…………0,60

Вазелиновое масло………..0,05

Бура…………………………..0,30

Кальцинированная сода….0,25

Нитрат натрия …………….0,10

Вода ……………………….98,70

Правку алмазных кругов рекомендуется производить абразивным кругом или брусками из зеленого карбида кремния зернистостью 25—16, твердостью СМ1—СМ2 на керамической связке, с охлаждением.

Для очистки поверхности алмазного круга от стружки следует применять пемзу.

Станки и приспособления, используемые для алмазной заточки твердосплавных резцов, должны быть жесткими. Биение кругов не должно превышать 0,01 мм. Форма круга — плоский с выточкой (ПВ) или цилиндрический чашечный (ЧЦ).

При выполнении приведенных выше рекомендаций шероховатость обработанной поверхности резца получается 8—10-го класса.

Ниже приводится порядок обработки алмазным кругом поверхностей твердосплавного резца:

1) заточка главной задней поверхности стержня под угол а +5°;

2) заточка вспомогательной задней поверхности стержня под угол ад +5°;

3) заточка передней поверхности пластинки твердого сплава под угол у;

4) заточка главной задней поверхности пластинки твердого сплава под угол а +3°;

5) заточка вспомогательной задней поверхности пластинки твердого сплава под угол аг +3°

6) закругление вершины резца.

Стержень резца следует обрабатывать электрокорундовыми кругами. Несоблюдение этого правила приводит к засаливанию круга, а иногда к образованию трещин на пластинке твердого сплава. Давление резца на круг должно быть незначительным во избежание появления трещин и увеличения износа круга. Направление вращения круга должно быть сверху вниз, т. е. круг должен как бы набегать на затягиваемый резец. Круги следует своевременно править, так как при засаленном круге образуются трещины в твердосплавной пластинке.

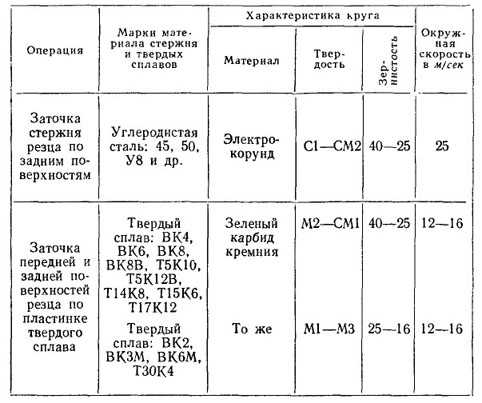

В случае отсутствия алмазных кругов заточку твердосплавных резцов можно производить кругами из других материалов, руководствуясь при этом данными табл.

Круги и окружные скорости при заточке твердосплавных резцов.

Последовательность заточки и доводки резцов из твердых сплавов в этом случае такая же как и при одноименных операциях для резцов, затачиваемых алмазным кругом. После заточки резца, даже на мелкозернистом круге, на режущей кромке его остаются зазубрины, а задняя и передняя поверхности получаются повышенной шероховатости. Во время работы эти зазубрины и шероховатость вызывают интенсивный износ резца, что снижает его режущие свойства и повышает шероховатость обрабатываемой поверхности. Поэтому заточенный резец следует доводить на алмазном круге и только при отсутствии требуемого круга — на притирочном диске пастой из карбида бора.

Доводка твердосплавных резцов ведется алмазными кругами со следующими характеристиками и режимами.

Зернистость круга1……….А5, А4, АМ40,АМ28, АМ20

Концентрация кругов в %:

А5 и А4………… 50

АМ40, АМ28, АМ20 я др….. 25

Скорость вращения круга в м/сек …. 30—35

Продольная подача в м/мин …. 0,30—0,80

Поперечная подача в мм на двойной ход … 0,005—0,01

При доводке следует применять охлаждение(1 — 2л/мин).

При правильном выполнении доводки шероховатость доведенных поверхностей снижается до 11 класса чистоты и даже больше.

Доводка твердосплавных резцов при отсутствии соответственных алмазных кругов может производиться пастой из карбида бора на вращающихся чугунных (НВ120—160) дисках при скорости вращения диска 1,0—1,5 м/сек.

Паста нормальной производительности состоит (по весу) из 70% карбида бора и 30% парафина. В пасте повышенной производительности содержится 85% карбида бора и 15% парафина. Зернистость доводочного материала рекомендуется следующая:

при черновой обработке ……… М40

при чистовой……………………… М20—М28

Порядок обработки поверхностей твердосплавного резца при доводке:

1) доводка главной задней поверхности под углом а на величину фаски шириной 1,5—3 мм;

2) доводка передней поверхности под угол у на величину фаски шириной 2—4 мм;

3) закругление вершины резца. Вспомогательная задняя поверхность резца не доводится.

Для получения высокого качества доводки необходимо, чтобы биение доводочного круга или диска не превышало 0,05 мм. Вращение круга и диска должно быть обратным вращению круга при заточке и направлено под режущую кромку. Перед нанесением пасты на диск его следует слегка протереть войлочной щеткой, смоченной в керосине. Слой пасты, наносимой на диск, должен быть тонким; толстый слой не ускоряет процесс доводки. Резец следует плавно подводить к доводочному диску и легко прижимать к нему. Сильный нажим не ускоряет доводку, а только увеличивает расход пасты и ускоряет износ диска.

Шаблон (а) для проверки углов резца и его применение при проверке заднего угла (б) и угла заострения (в) резца.

углы, равные 90° — а, где угол а для стороны А равен, например 8°, а для стороны В — 12°. Это дает возможность проверить на плите правильность заднего угла резца, как показано на рис., б. Вырезы у основания шаблона сделаны с разными углами, равными углам заострения резцов, предназначенных для обработки различных материалов. Проверка этим шаблоном угла заострения резца показана на рис., в. Шаблон следует располагать в плоскости, перпендикулярной к главной режущей кромке. Для проверки и измерения углов резцов пользуются также специальными универсальными приборами. Чистоту доведенных поверхностей резца и отсутствие на режущей кромке зазубрин проверяют при помощи лупы с 10—20-кратным увеличением.

www.autoezda.com

Изготовление резцов с пластинками. | МеханикИнфо

Твердосплавные резцы. Изготовление резцов с пластинками. 5.00/5 (100.00%) проголосовало 6

Изготовление резцов, оснащенных пластинками из твердых сплавов производится в три этапа:

1-й этап — Изготовление стального стержня резца.

2-й этап — Подготовка к напайке.

3-й этап — Напайка пластинки твердого сплава на стальной cтержень резца.

Только при правильном проведении всех операций технологического процесса резец с пластинкой твердого сплава даст надлежащий эффект в работе.

Стержни резцов рекомендуется изготовлять из конструкционной углеродистой или легированной стали, в зависимости от конструкции резца и условий его эксплуатации. Для стержней резцов достаточно устойчивой конструкции (проходные, подрезные и т. п.) применяется конструкционная углеродистая сталь марок 45 и 50 с пределом прочности при разрыве 65—75 кг/мм2. Для стержней резцов ослабленной конструкции (отрезные, прорезные, расточные и т. п.) применяется конструкционная легированная сталь марок 40Х или 45Х с последующей термической обработкой до твердости НRс =40 — 45. Для стержней резцов, работающих с небольшими нагрузками (резьбовые, чистовые и т. п.) допускается применение конструкционной легированной стали с пониженными механическими свойствами (марок 35 или 40).

Размеры сечения стержней резцов выбираются в зависимости от размеров оборудования и условий обработки. Рекомендуется выбирать наибольшие размеры сечения стержней для данного станка.

Длина стержней резцов выбирается в зависимости от условий крепления и характера выполняемой работы. Обычно длина стержней резцов с пластинками твердого сплава принимается такой же, как и у быстрорежущих резцов.

Ниже даются основные положения по изготовлению резцов с пластинками твердых сплавов.

1-й ЭТАП — ОБРАБОТКА СТЕРЖНЯ РЕЗЦА.

Заготовка материала для стержня.

Полосовая сталь требуемого сечения разрезается на заготовки предусмотренной чертежом длины.

Эффективнее всего производить разрезку материала на прессоножницах. Эту операцию можно также осуществить:

а) на дисковых пилах;

б) на приводных ножевках;

в) разрезкой на горизонтально-фрезерных станках;

г) кузнечным способом.

.

.

Кузнечная обработка головки резца.

Кузнечной обработке подвергаются стержни тех резцов, конструкция которых этого требует.

Обработка головки стержня выполняется ковкой в штампах или свободной ковкой с применением шаблонов и приспособлений. Наиболее эффективна ковка в штампах, при которой одновременно с головкой штампуются и задние грани стержня, что значительно сокращает последующую механическую обработку.

.

.

Отжиг после кузнечной обработки.

Стержни резцов, Прошедшие кузнечную Обработку, должны обязательно отжигаться с целью облегчения последующей механической обработки.

Стержни резцов, изготовленные из конструкционных углеродистых сталей марок 45 или 50, отжигаются при температуре 800 -850°, а изготовленные из хромистой конструкционной стали 40Х или 45Х — при температуре 840—870°.

Обработка опорной плоскости стержня.

Эта операция необходима для правильной установки стержня в резцедержателе станка и для получения базы для последующей

механической обработки стержня, заточки и доводки, а также для контроля при проверке углов заточки.

Наиболее эффективна обработка на мощных плоско-шлифовальных с станках с креплением стержней резцов на магнитной плите; при этом стержни одинаковой

формы и размеров обрабатываются одновременно по несколько штук.

Кроме, того операцию можно выполнить:

а) на вертикально-фрезерных станках торцевыми фрезерными головками;

б) на горизонтально-фрезерных станках цилиндрическими фрезами со спиральным зубом;

в) на поперечно-строгальных станках проходными резцами.

Обработка главной и вспомогательной задних граней стержня.

Операция заключается у обработке задних граней стержня для получения заданных углов.

Наиболее производительной является обработка на фрезерных станках с применением специальных поворотных многоместных приспособлений, позволяющих одновременно обрабатывать несколько стержней.

Операцию можно также осуществить:

а) на горизонтально-фрезерном станке угловой фрезой. При этом установка под требуемые углы осуществляется с помощью специальной клиновидной подкладки, либо поворотом тисков в горизонтальной плоскости;

б) на вертикально-фрезерных станках с поворотной головкой или при помощи клиновидной подкладки.

Обработка гнезда под пластинку.

Гнезда открытой формы наиболее эффективно обрабатывать на фрезерных станках в специальном поворотном многоместном приспособлении.

Гнезда полузакрытого типа следует обрабатывать па вертикально-фрезерных станках концевой фрезой в поворотном приспособлении.

Гнезда закрытого типа (врезные) обрабатываются на фрезерных станках дисковой фрезой. Опорная плоскость гнезда не должна быть выпуклой или вогнутой и не должна иметь заусенцев. Размеры гнезда должны соответствовать размерам пластинки твердого сплава.

Твердосплавные резцы. Изготовление резцов с пластинками.

.

2-й ЭТАП ПОДГОТОВКА К НАПАЙКЕ.

Шлифовка опорных плоскостей пластинок.

Операция шлифовки опорных плоскостей пластинок нужна только в случае необходимости удаления с поверхности пластинок короблений, мешающих плотному прилеганию пластинки к гнезду.

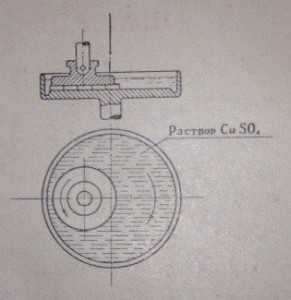

Наиболее эффективен метод химико-механического шлифования, основанный на принципе комбинирования процесса разрушения  поверхностного слоя пластинки (кобальтовой связки) химическим воздействием раствора медного купороса с процессом шлифования (удаление разрушенного поверхностного слоя).

поверхностного слоя пластинки (кобальтовой связки) химическим воздействием раствора медного купороса с процессом шлифования (удаление разрушенного поверхностного слоя).

Процесс химико-механического шлифования осуществляется на специальном станке, при вращении двух дисков (верхнего и нижнего), как это показано на схеме.

Приклейка пластинок твердого сплава к верхнему диску производится клеем, состоящим из одной весовой части воска и трех весовых частей канифоли.

Состав суспензии, применяемой для химико-механического шлифования пластинок:

Вода — 1 литр, медный купорос (сернокислая медь) — 0,25 кг, абразивный порошок (корунд, наждак, электрокорунд) зернистостью 120—170 — 1 кг.

При индивидуальной шлифовке пластинок можно применять ручную зачистку на кругах из зеленого карбида кремния с применением ручных тисов.

Маркировка резца.

Знаки маркировки наносятся па левой боковой грани стержня клеймом

Кроме того, допускается окраска задних торцев стержня резца в следующие цвета в зависимости от марки твердого сплава:

Таблица цветовой маркировки резца.

| Марка сплава | Цвет маркировки |

| ВК2 | черный с белой полосой |

| ВКЗ | черный |

| ВК6 | синий |

| ВК8 | красный |

| Т5К10 | желтый |

| Т14К8 | серый |

| Т15К6 | зеленый |

| Т15К6Т | коричневый |

| Т30К4 | голубой |

| Т60К6 | голубой с белой полосой |

Смотрите далее: 3-й этап – НАПАЙКА ПЛАСТИНОК.

Если статья оказалась вам полезна — поделитесь ею в социальных сетях.

mechanicinfo.ru

Изготовление быстрорежущих и углеродистых резцов

Изготовление быстрорежущих и углеродистых резцов. Быстрорежущие резцы лишь небольших размеров делают цельными. Резцы средних и крупных размеров, для экономии дорогостоящей быстрорежущей стали, должны быть наварными.

Пластинки из быстрорежущей стали привариваются к стержню резца с помощью различных порошков. Сварочный порошок накладывается слоем толщиной около 3 мм между пластинкой и стержнем резца. После этого резец помещают в индуктор высокочастотной установки, в крайнем случае в печь или даже кузнечный горн, где он нагревается до светло-красного цвета. Убедившись в том, что пластинка не сдвинулась, ударяют по ней один раз молотком для закрепления ее на месте. Затем резец снова помещают в печь и нагревают до температуры сварки, т. е. до светло-желтого, почти белого цвета и появления пузырей на пластинке. Вынув резец из печи, плотно прижимают пластинку к стержню под ручным прессом или легкими, но частыми ударами кузнечной кувалды (через гладилку). Охлажденный резец можно закаливать как цельный.

Резцы из быстрорежущей стали при закалке нагревают «ступенями»: сначала медленно нагревают до определенной температуры, затем быстро до следующей ступени температуры и только после этого быстро поднимают температуру нагрева до 1240—1300° С.

Охлаждение резца производится в масле или струе холодного воздуха. Для отпуска резца его нагревают, выдерживая в печи 3—4 после чего охлаждают в масле или в струе воздуха. Материал резца улучшается, если отпуск производят 2—3 раза с выдержкой 1 ч после нагрева.

Резцы из углеродистой стали изготовляют обычно цельными, независимо от их размеров. Такие резцы получают необходимую форму механической обработкой или ковкой. Придание резцу необходимой формы кузнечным способом всегда связано с понижением качества его материала — выгоранием полезных элементов, образованием трещин и т. д. Поэтому такой способ следует применять лишь в случае безусловной необходимости и выполнять со строгим соблюдением всех правил ковки. Откованные резцы следует подвергать отжигу, уничтожающему внутренние напряжения в стали, образовавшиеся во время ковки. Для этого резцы нагревают до температуры отжига, соответствующей марке стали изготовляемого резца, после чего резец охлаждают в сухом древесном угле, золе или песке.

Для закалки резца головка его нагревается до соответствующей температуры, затем резец охлаждается в какой-либо жидкости или на воздухе; после этого производится отпуск резца. Характер и продолжительность каждой из этих операций устанавливается в зависимости от сорта стали. Резцы из углеродистой стали, нагретые до соответствующей температуры (760—800° С в зависимости от марки стали), охлаждают в воде комнатной температуры.

Для сообщения резцу вязкости его подвергают отпуску. С этой целью как только головка охлаждаемого резца потемнеет, его вынимают из воды, очищают головку от окалины и ждут, пока она снова нагреется теплотой, оставшейся в неохлажденной части резца, до температуры, соответствующей данной стали и определяемой по цвету побежалости. Как только цвет побежалости, соответствующий данной температуре, дойдет до вершины резца, последний быстро охлаждают в воде.

Заточка новых быстрорежущих и углеродистых резцов с приваренными пластинками и изготовленных ковкой, производится в два приема. Предварительная заточка резцов выполняется до их закалки кругом из электрокорунда зернистостью 80—50 и твердостью CI—СТ1. При этой заточке должны быть получены все углы резца. Окончательная заточка таких резцов, а также переточка резцов, находящихся в работе и затупившихся, производится на круге из электрокорунда белого зернистостью 40 или 25 с твердостью СМ—СМ1, при окружной скорости круга 25—35 м!сек> при обильном охлаждении.

Резцы, форма головки которых получена механической обработкой, а также резцы с аккуратно приваренной пластинкой затачиваются полностью после термообработки (без предварительной заточки).

Окончательно заточенный резец подвергается доводке на диске или заправляется абразивным бруском. Для доводки быстрорежущих резцов применяют пасты — крупнозернистую и мелкозернистую.

Состав крупнозернистой пасты в % (по весу):

Электрокорунд белый или нормальный зернистостью М40—М28 — 70;

Стеарин технический — 28;

Олеиновая кислота — 2;

Состав мелкозернистой пасты в % (по весу): 65

Электрокорунд белый или нормальный зернистостью М20—M10: 32

Стеарин технический Олеиновая кислота: 3

Общие замечания о заточке и доводке резцов. Заточка и доводка резцов — одна из самых опасных работ, выполняемых токарем.

Поэтому при выполнении ее необходимо соблюдать следующие правила техники безопасности:

1) если заточка производится всухую и у станка нет защитного стекла, токарю необходимо надевать специальные очки;

2) при заточке резца надо стоять не напротив вращающегося круга, а несколько сбоку, чтобы в случае разрыва круга осколки его не задели рабочего;

3) подкладка, на которую опирается затачиваемый резец, должна быть установлена возможно ближе к шлифовальному кругу;

4) круг всегда должен быть в исправном состоянии и хорошо выправленным;

5) биение круга не допускается;

6) защитный кожух, закрывающий круг, всегда должен быть на месте.

www.autoezda.com

Способ изготовления токарного резца

Изобретение относится к области обработки материалов резанием, изготовлению режущего инструмента. Способ включает получение заготовок с полым корпусом, формирование гнезда под режущий элемент и заполнение полости виброгасящим материалом. Для уменьшения трудоемкости изготовления и металлоемкости заготовку с полым корпусом получают путем соединения двух металлических пластин, причем конец нижней пластины загибают кверху и вставляют в опорный паз, выполненный на конце нижней поверхности верхней пластины, а конец верхней пластины загибают книзу. Соединение верхней и нижней пластин может быть выполнено сваркой. Корпус может быть термообработан. 2 з.п. ф-лы, 2 ил.

Изобретение относится к обработке материалов резанием и может быть использовано в качестве резца для чистовой обработки как способ изготовления резца.

Известен способ получения державки с режущей пластиной и вставкой из высоконаполненного композиционного материала, снабженного дополнительными накладками из того же материала. — Авторское свидетельство СССР № 1779466, МПК3, В 23 В 27/00, Бюл. № 45, 1992 г.

Поперечное сечение державки резца выполнено в виде равнобедренной трапеции, на боковых гранях которой выполнены в шахматном порядке сквозные отверстия. В державке вдоль ее продольной оси установлен распорный стержень с силовым болтом. Резец снабжен дополнительными полимерными накладками, которые размещены на боковых сторонах трапеции.

Готовят заготовку державки трапециевидной формы, просверливают отверстия на заготовке и нарезают резьбу в торцевой части державки, устанавливают распорный стержень внутри державки и силовым болтом делают предварительное натяжение металлического трапециевидного каркаса. Данная конструкция помещается в форму и заливается высоконаполненным композиционным материалом. После твердения композиционного материала болт выворачивается, а стержень вынимается, и державка таким образом остается в предварительно напряженном состоянии.

Данный способ изготовления державки резца имеет существенные недостатки:

— технически трудно реализуется с технологической точки зрения изготовление трапециевидного профиля державки резца, такой профиль можно получить в основном из трубных заготовок, для которых требуется дальнейшее упрочнение материала (закалка и отпуск), что увеличивает трудоемкость изготовления сборных резцов.

— сложность изготовления торцевой части державки, так как для предварительного натяжения трапециевидного профиля державки резца силовым болтом необходимо высокое усилие натяжения, высокая прочность резьбового соединения в торцевой части, а это достигается крайне сложно.

Наиболее близким техническим решением к предлагаемому изобретению является способ изготовления резца — Пат. РФ № 1557815, МПК6 В 23 В 27/00, 1995 г.

Изготовление токарного резца заключается в получении полых корпусов головки и тела державки, совпадающей с геометрией, например труба круглого или прямоугольного сечения. На головки выполняют (деформируют) гнездо под режущую пластину, затем осуществляют соединение головки и тела державки, например сваркой. Полученный каркас резца подвергают термообработке, закалке, а после этого полости державки заливают виброгасящим элементом — расплавом чугуна, железобетоном и т.п. После этого резец подвергается дальнейшей термообработке и отпуску при температуре 150-200°С для обеспечения прочности профиля каркаса резца.

Данный способ для изготовления токарного резца имеет существенные недостатки:

— технологически сложный процесс изготовления гнезда под режущую пластину из трубы круглого или прямоугольного сечения, это выбор толщины стенок заготовки при штамповке гнезда, с одной стороны, и, с другой, обеспечение прочности крепления режущей пластины к головке державки;

— достаточно трудоемкий и длительный процесс всего изготовления, высокая себестоимость резца с комбинированными державками.

Задача изобретения — уменьшение себестоимости и металлоемкости при изготовлении с сохранением прочности державки и демпфирующих свойств резца.

Способ изготовления токарного резца, включающий получение заготовок с полым корпусом, формирование гнезда под режущий элемент, термообработку и заполнение полости виброгасящим материалом, причем получают полую заготовку путем сваривания двух металлических пластин, причем конец нижней пластины загибают к верху и вставляют в опорный паз, выполненный на конце нижней поверхности верхней пластины, а конец верхней пластины загибают к низу.

Предложенный способ для изготовления токарного резца поясняется чертежами.

На фиг.1 изображен общий вид токарного резца, содержащего режущий элемент 1, закрепляемый на верхней металлической пластине державки 2, соединенной с нижней металлической пластиной 3 таким образом, чтобы она опиралась под опорный паз головки резца. Верхняя и нижняя пластины соединены свариванием между собой и виброгасящим элементом 4.

На фиг.2 изображен разрез А-А данного резца.

Применение стандартных пластин с высокой чистотой поверхности и совпадающей с шириной тела державки или листовой материал с различно расположенными отверстиями, которые являются, например, отходами штамповочного производства, позволяет снизить объем механической обработки на 50-70%. При этом из листа отрезаются две заготовки с различно расположенными отверстиями по сечению. Из одной пластины формируют, деформируют, например штамповкой, верхнюю часть державки резца и на конце гнездо под режущий элемент 1. С внутренней стороны верхней пластины 2 под гнездом выполняют опорный паз для упора нижней пластины. Из второй пластины изготовляют нижнюю часть державки резца, для чего изгибают нижнюю пластину 3 таким образом, чтобы она опиралась под опорный паз головки резца. Ширина верхней и нижней пластин совпадает с шириной державки резца. Затем эти две пластины соединяются между собой, например сваркой. Полученную заготовку помещают в форму державки и заливают виброгасящим элементом 4, например расплавом чугуна, железобетоном или композиционным материалом.

Соединение верхней 2 и нижней 3 пластин осуществляется свариванием или в форме при заполнении демпфирующим композиционным материалом. Если толщина верхней и нижней пластин относительно невелика (отходы листовой штамповки могут использоваться разные), то полученный каркас резца подвергают термообработке, закалке, а после этого или одновременно с термообработкой помещают в форму и заливают виброгасящим элементом.

Демпфирующий композиционный материал обеспечивает конструкционную прочность и жесткость резца, ее малую деформацию при работе и одновременно с высокой эффективностью может гасить колебания. Предложенный способ обеспечивает снижение затрат на изготовление сборных резцов.

При точении таким резцом режущий элемент подвергается воздействию сил резания. Вибрации, возникающие в системе СПИД, передаются на державку резца и эффективно гасятся за счет каркаса из пластин, соединенных в виде клина, что обеспечивает жесткую конструкцию, тем самым обеспечивается высокая прочность профиля каркаса резца.

Пример. При токарной обработки резцами в системе СПИД всегда возникают различные по природе колебания, которые передаются на державку. Применение при обработке виброгасящих державок повышает точность токарной обработки и стойкость самих резцов.

Применение предложенного способа обеспечивает получение демпферной сердцевины державки и жесткой наружной конструкции в виде клина, состоящей из металлической верхней и нижней пластин, прочно соединенных между собой сваркой. Жесткость и прочность каркаса державки обеспечивается клинообразным соединением верхней и опорной нижней пластиной в паз. Ось нижней пластины совпадает с направлением равнодействующей силы сопротивления резанию.

Для изготовления пластин берется стальная полоса по ширине размером, совпадающим с размером поперечного сечения резцов, обычно широко используемых в инструментальных цехах. Наиболее ходовые размеры ширины резцов: 12, 16, 20, 25 и 32 мм. Толщина пластин выбирается в зависимости от марки стали и твердости.

При работе берется стандартная полоса толщиной в пределе 4-10 мм из стали 40 Х или 45 с размерами длиной и шириной державки резца, желательно вырубка из цехов штамповки. Сначала из полосы отрезается верхняя часть державки и из нее штампуют, деформируют гнездо под режущую пластину, формируют геометрию резца, снизу под режущей пластиной выполняют опорный паз. Причем механические свойства материала пластины можно выбирать в зависимости от толщины заготовки и мощности штампа. Процесс штамповки из полосы высокопроизводителен, имеет малую трудоемкость (в 5-10 раз ниже, чем при штамповке, например, трубных заготовок).

Из второй пластины изготовляют нижнюю часть державки резца, для этого изгибают пластину по форме поперечного профиля державки таким образом, чтобы она вставлялась в опорный паз под головкой резца. Ширина верхней и нижней пластин совпадает с шириной державки резца.

После изготовления пластин они соединяются, например, сваркой или помещаются в форму, состыковываются между собой с помощью паза и заливается виброгасящим материалом в форме.

Закалку каркаса державки (если она необходима) производят в любое время сразу после сварки или после заполнения виброгасящего элемента, а наиболее оптимально совмещение закалки и заливки.

В качестве виброгасящего элемента используются чугун, железобетон, полимербетон.

Таким образом, виброгасящий резец выполнен из металлических верхнего и нижнего слоев, а виброгасящий элемент расположен между металлическим каркасом. Каркас из пластин и укосин обеспечивает жесткую конструкцию, тем самым обеспечивается высокая прочность профиля каркаса резца, а виброгасящий элемент позволяет эффективно гасить вибрации при точении.

1. Способ изготовления токарного резца, включающий получение заготовок с полым корпусом, формирование гнезда под режущий элемент и заполнение полости виброгасящим материалом, отличающийся тем, что заготовку с полым корпусом получают путем соединения двух металлических пластин, причем конец нижней пластины загибают кверху и вставляют в опорный паз, выполненный на конце нижней поверхности верхней пластины, а конец верхней пластины загибают книзу.

2. Способ по п.1, отличающийся тем, что соединение верхней и нижней пластин выполняют сваркой.

3. Способ по п.1 или 2, отличающийся тем, что выполняют термообработку корпуса.

findpatent.ru

Материалы резцов

ТОКАРНОЕ ДЕЛО

При обработке металл оказывает сопротивление снятию стружки, т. е. сопротивление работе резца. Поэтому к материалу, из которого изготовляют резцы, предъявляют высокие требования.

Чтобы режущая часть резца могла врезаться в поверхность заготовки, твердость ее должна быть выше твердости обрабатываемого металла. В процессе обработки металл, сопротивляясь внедрению режущей части инструмента в срезаемый слой, давит на переднюю поверхность резца; эта сила лавления стремится изогнуть, сломать резец.

Поэтому материал, из которого сделан резец, должен обладать достаточной прочностью.

Режущая кромка резца, испытывающая при работе ударные нагрузки, нё должна выкрашиваться, поэтому материал режущей части должен быть достаточно вязким. Передняя и задняя поверхности резца, соприкасающиеся в процессе резания с металлом, подвергаются истиранию и нагреву до температуры 1000° С, в результате чего режущая часть резца изнашивается, инструмент затупляется. Следовательно, инструментальные материалы должны быть износостойкими при высокой температуре в течение продолжительного времени, т. е. обладать высокой красностойкостью.

Инструментальные материалы, применяемые для изготовления режущего инструмента, можно разделить на группы.

1. Материалы для инструментов, работающих на низких скоростях резания. К ним относятся инструментальные углеродистые стали — качественные (марки У10, У12 и др.) и высококачественные (марки У ЮЛ, У12А и др.) с твердостью HRC 58—64 после термической обработки. Инструмент из этих сталей сохраняет режущие свойства при температуре нагрева лишь до 200—250° С. В эту группу входят также инструментальные легированные стали: хромокремнистая 9ХС, хромовольфрамовая ХВ5, хромомар — ганцовистая ХВГ и др. После термической обработки эти стали выдерживают в процессе резания температуру нагрева до 250—300° С.

2. Материалы для инструментов, работающих на повышенных скоростях. К ним относятся быстрорежущие стали Р9, Р12, Р18, Р6МЗ, Р9К5 и др. После термической обработки эти стали приобретают высокую твердость (HRC 62—65), прочность и износостойкость. Резец, изготовленный из этих сталей, сохраняет режущие свойства при нагреве в процессе работы до температуры 600—650° С.

3. Материалы для инструментов, работающих на высоких скоростях. К ним относятся металлокерамические твердые сплавы, выпускаемые в виде пластинок различных размеров и форм, а также алмазы.

Для изготовления металлорежущих инструментов применяют три группы металлокерамических сплавов: вольфрамовую (ВК), титановольфрамовую (ТК) и титанотанталовольфрамовую (ТТК).

Резцы, оснащенные пластинками из твердых сплавов вольфрамовой группы, используют для обработки чугунов, цветных металлов и сплавов, ВК8—- для обдирочной обработки, ВК6 — для чистовой.

Твердые сплавы титановольфрамовой группы предназначены для обработки углеродистых и легированных сталей: для черновой обработки, а также при прерывистом резании используют резцы, оснащенные пластинками Т5КІ0 для получистовой и чистовой обработки— резцы с пластинками Т15К6.

Твердые сплавы титанотанталоволь — фрамовой группы (ТТ7К12) используют для черновой обработки по корке стальных поковок, штамповок и отливок с раковинами и различными неметаллическими включениями, а также при работе резца с ударами. Минералокерамические материалы, предназначенные для изготовления режущего инструмента, выпускаются в виде пластин белого цвета, которые крепятся к державке инструмента. Наиболее распространенная марка ЦМ-332 (микролит) обладает высокой твердостью, теплостойкостью и износостойкостью. Хрупкость этого материала ограничивает его широкое применение. Сплав ЦМ-332 используют только для чистовой и получистовой обработки углеродистых и легированных сталей, медных и алюминиевых сплавов и чугунов.

Применение алмазных инструментов позволяет производительно и высококачественно обрабатывать самые твердые материалы.

Алмазные резцы различаются по своему назначению и методам крепления кристалла алмаза к державке. Кристалл алмаза может впаиваться в паз державки или закрепляться механическим способом.

Современные производители станочного оборудования предлагают различные образцы агрегатов, которые находят свое применение в различных отраслях промышленности и производства. Изготовление мебели — сложный процесс, в котором без специальных устройств не обойтись. …

По закону сохранения энергии энергия, затраченная на процесс резания, не может исчезнуть: она превращается в другой вид —в тепловую энергию. В зоне резания возникает теплота резания. В процессе резания больше …

Особенностью современного технического прогресса является автоматизация на базе достижений электронной техники, гидравлики и пневматики. Главными направлениями автоматизации являются применение следящих (копировальных) устройств, автоматизация управления станками и контроля деталей. Автоматическое управление …

msd.com.ua

Изготовление резцов — Энциклопедия по машиностроению XXL

Диффузионная сварка применяется при изготовлении резцов, угольников, магнитов, микрометров с пяткой из твердых сплавов, дисков газовых турбин. [c.155]В условиях массового, серийного производства при изготовлении резцов крупными партиями и централизованной заточке их [c.131]

Взаимозаменяемость резцов по идее автора должна обеспечиваться наличием базового торца В, отсчетом всех размеров при конструировании и изготовлении резца от этой базы и применением специального приспособления для заточки резцов. [c.135]

Если изготовление взаимозаменяемого инструмента затруднено требованиями высокой точности, а следовательно, и стоимости и при этом все же нельзя избежать регулировки резца, то логически напрашивается вывод — вынести эту регулировку за пределы станка. Для этого необходимо снабдить резец приспособлением для регулировки по длине, благодаря чему не только устраняется влияние погрешности изготовления резца на размер изделия, но и обеспечивается возможность значительно расширить допуск на длину резца, компенсируя неточность его изготовления регулировкой и резко снижая затраты на производство инструмента. [c.137]

Для изготовления резцов применяются минералокерамические пластинки производства Московского комбината твердых сплавав. [c.73]

Материал и технология изготовления режущего инструмента для проведения испытаний на обрабатываемость принимаются в соответствии с ГОСТ 2625-44. При изготовлении резцов должны быть по возможности соблюдены идентичные условия механической и особенно термической обработки (закалка и отпуск) и заточки. Твёрдость режущих граней, проверенная в нескольких точках, должна находиться в пределах 63—65 Структура [c.281]

Заточка с помощью электроискрового способа фасонных резцов, армированных твёрдым сплавом, может быть осуществлена по следующей схеме. В патрон токарного станка закрепляется латунный или чугунный диск. С помощью специально изготовленного резца из стали этому диску задаётся необходимый профиль. К диску подводится обрабатываемый резец с твёрдым сплавом, и в процессе последующей эрозионной обработки, где диск и резец являются электродами колебательного контура, резец приобретает профиль диска. [c.68]

Резцы, заточенные только под углом у, дают величину стрелы выпуклости во много раз большую (4 — 5 раз) по сравнению с резцами, заточенными под двумя углами у и X, В некоторых случаях она может оказаться больше допуска на неточность изготовления резца и даже детали. [c.291]

Разница в величине соседних углов составляет по задним поверхностям между окончательным углом а, получаемым при доводке алмазным кругом пластины твердого сплава, и углом, получаемым при чистовой заточке, 2° (а +2°), а между этим углом и углом заточки или фрезерования стального стержня (державки) 4° (а + 6°). По передней поверхности разница между углами и уг — в пределах 2—3°. При изготовлении резцов стальной стержень следует фрезеровать по задним поверхностям под углом, на 6—7° большим требуемого чертежом. После пайки затачивать следует только пластину твердого сплава, не задевая стального стержня. [c.662]

Изготовление резцов-летучек выполняется по эталонному шаблону и контршаблону профиля двумя способами лекальной доводкой и механическим путем. При ручной доводке лекальными способами базой для контршаблона служит цилиндрическая часть резца. Заточка чистовых резцов производится по всему контуру с последующей доводкой профиля по контршаблону. Резцы-летучки изготовляются из стали Р18 твердостью R = = 62 65. [c.312]

Изготовление резцов-летучек механическим путем осуществляется шлифова- [c.312]

В процессе резания углы у и а резца меняются. Это можно объяснить тем, что меняется положение плоскости резания в пространстве вследствие вращения заготовки и поступательного движения резца. В этом случае реальной поверхностью резания, к которой касательна плоскость резания, будет винтовая поверхность. При работе с большими подачами и при нарезании резьбы резцом изменение углов у и а будет существенным, что следует учитывать при изготовлении резцов, внося коррекцию в значение этих углов. [c.302]

Для изготовления резцов используются кристаллы алмазов массой от 0,2 до 2 карат. Размеры кристаллов (2—6 мм) достаточно велики, поэтому зерна закреплять удобно. Природные алмазы в резцах ориентированы так, чтобы режущие их элементы совпадали с твердыми направлениями в кристалле. [c.204]

Профиль, НО это усложняет изготовление резца, в связи с чем такие резцы применяют редко. [c.549]

Так как непосредственное резание производит режущая часть инструмента, то нет необходимости делать инструмент целиком из дорогостоящего материала. Поэтому при изготовлении резцов быстрорежущую сталь применяют в виде пластинок, навариваемых на державку из обычной конструкционной стали. Форма и размер пластинок стандартизованы ГОСТом 2379-44. [c.10]

Стружколоматель с уступом усложняет изготовление резца, повышает расход твердого сплава и обеспечивает надежное стружколомание только при вполне определенных его размерах, соответствующих конкретным элементам режима резания, а потому в настоящее время применяется редко. [c.192]

Так как резание осуществляется режущей частью инструмента, то нет необходимости делать инструмент целиком из дорогостоящего материала. Поэтому при изготовлении резцов на державку из конструкционной стали наваривают пластинки из быстрорежущей стали. Форма и размер пластинок регламентируются ГОСТ 2379— 67. [c.10]

Эльбор в виде порошка используют для изготовления шлифовальных кругов и другого абразивного инструмента, а эльбор в Bii-де столбиков (поликристаллов) — для изготовления резцов (см. стр. 161). [c.16]

При изготовлении резцов с напаянным алмазом (см. рис. 149) [c.161]

Эти рассуждения относятся лишь к случаю, когда угол резания резца 5 = 90°. Такой угол обычно берется из-за простоты изготовления резца и его заточки. В практике иногда, особенно при обработке мягких и вязких материалов, от этого отступают, делая переднюю грань не горизонтальной, а несколько наклонной, т. е. придают резцу передний угол в результате чего угол резания получается в пределах 60—90° (фиг. 63). [c.63]

В качестве инструментальных используют стали, легированные хромом, вольфрамом, кремнием. Например, сталь 9ХС применяется для изготовления сверл, фрез, круглых плашек, разверток из стали ХГ изготовляют калибры, фрезы, метчики. Для изготовления инструментов, работающих в тяжелых условиях и при больших скоростях резания, применяют так называемые быстрорежущие стали, легированные большим количеством вольфрама. Так, для изготовления резцов, фрез, разверток применяют стали марок Р9 и Р18, содержащие соответственно 9 и 18% вольфрама. [c.26]

Изготовление резьбы резцами на токарно-винторезных станках применяется при обработке небольших партий деталей, а также в тех случаях, когда другой инструмент применить не удается. При этом на стеклопластиках можно нарезать резьбу любого стандартного или специального профиля (рис. 5.10). Наиболее труднообрабатываемыми являются 5-й, 8-й и 11-й типы. Метод изготовления резцом имеет следующие преимущества наивысшая чистота поверхности по сравнению со всеми остальными, кроме резьбового шлифования и формования простота конструкции инструмента и связанная с. этим малая его стоимость возможность применения одного инструмента для изготовления резьбы разного размера. [c.138]

При изготовлении резцов с паяными быстрорежущими пластинками закалку совмещают с процессом пайки. Вначале резец нагревают до температуры 800—850° С, а затем вынимают из печи и посыпают припоем, смешанным с бурой, и вновь нагревают до температуры закалки. После выдержки в печи резец охлаждают на воздухе до температуры 1000—1050° С, а затем в масле до 100—150° С. Дальнейшее охлаждение производят на воздухе. [c.316]

Для изготовления резцов выбрана сталь Р6М5. Укажите состав и определите группу стали по назначению. Назначьте и обоснуйте режим термической обработки, объяснив влияние легирования на превращения, происходящие при термической обработке данной стали. Опигаите микроструктуру и основные свойства резцов после термической обработки. [c.145]

Крупнозернистые балласы АСБ и карбонадо АСПК без дробления могут использоваться для изготовления резцов, фрез и другого лезвийного инструмента. Глубина резания такими резцами может достигать нескольких миллиметров, стойкость их в десятки раз выше стойкости инструмента из твердых сплавов. Ценным является также [c.82]

Искажение угла зацепления [7]. Режущая кромка расположена под углом профиля, равным углу зацепления а,, нарезаемого колеса. Вследствие установки её нормально к образующей конуса впадины фактический угол зацепления Q заготовки уже не будет равен а . Уголяц был бы равен углу Оц только в том случае, если бы режущая кромка в процессе нарезания была расположена нормально к образующей начального конуса. Однако это заставило бы для каждого колеса с различным углом ножки изготовлять отдельные резцы. Совпадения углов и од можно достигнуть внесением определённой коррекции для угла профиля резца, но это привело бы к усложнению изготовления резцов и расширению их ассортимента. [c.433]

Включая режущим инструмент для деревообрабатывающих станков. В зависимости от относительного количества (снащенных резцами станков в станочном парке завода i5-4U Yo от общего количества оборудования, потоеб-ною для изготовления режущего инструмента, следует отнести на изготовление резцов. [c.342]

Нормализация должна коснуться не только технологического оснащения, применяемого для получения заготовок, обработки деталей и сборки изделий основного производства, но таклсе и того технологического оснащения, которое необходимо для производства инструмента, т. е. технологического оснащения второго порядка. Работы по нормализации в этой области должны проводиться попутно с типизацией технологических процессов инструментального производства. Например, на основе накопленного инструментальными цехами машиностроительных заводов обширного технологического опыта и вытекающих из этого опыта типовых технологических процессов может быть нормализовано всё оснащение для изготовления резцов, фрез, развёрток, метчиков, затыловочных и заточных приспособлений и др. В системе тяжёлого машиностроения осуществлена (1947—1949 гг.) нормализация оснащения для производства фрез, в результате которой значительно сокращена номенклатура потребного для этой цели оснащения для обработки шпоночных канавок у всех типов фрез диаметром до 400 мм требуется четыре типоразмера приспособления, из коих три — к долбёжному и один — к протяжному станку для фрезерования пазов в корпусах всех типоразмеров сборных фрез диаметром до 400 мм требуется всего два типоразмера приспособлений и т. д. В целом для обеспечения технологического процесса изготовления фрез применительно к разным возмоисным методам обработки в условиях инструментального производства заводов тяжёлого машиностроения в результате нормализации номенклатура потребных приспособлений сокращена до 29 типоразмеров. [c.556]

Обычно при ремонте машины заменяют пару, т. е. червяк и колесо. Сравнительно редко требуется обеспечить полное сохранение первоначальных параметров передачи в этом случае необходимо замерять профильный угол и толш ину зуба червяка. Практически при изготовлении нового червяка к имеющемуся колесу или нового колеса к имеющемуся червяку пользуются тем, что крайние витки червяка обычно остаются неизношенными по ним непосредственно пригоняют шаблон и изготовляют контршаблон нормального сечения витка (см. рис. 26). Углубив впадину шаблона на величину радиального зазора с, пользуются им при изготовлении резца-летучки для нарезания червячного колеса. Конта-шаблон применяют при изготовлении резца для нарезания червяка. Способы аналитического определения координат точек летучего резца см. в работе [11]. [c.359]

Мииералокерамический материал применяют с целью изготовления резцов (режущих пластин) для получисто-вой и чистовой обработки углеродистых и легированных сталей и чугуна. Пластинки из этого материала существенно дешевле твердосплавных и позволяют обрабатывать металлы и сплавы при более высоких скоростях резания. Корундовая керамика применяется также в нефтяной промышленности (износостойкие насадки гидромониторных долот, горловины насосов пескоструйных аппаратов, штуцера фонтанной арматуры), для изготовления ннтеводн-телей ткацких станков и т. п. Используется она также в приборостроении (например, для изготовления деталей газодинамических подшнпников гироскопов), электротехнике и в других отраслях промышленности. Перспективно применять корундовую керамику в сельскохозяйственном машиностроении (сопла для разбрызгивания ядохимикатов и жидких минеральных удобрений, элементы почвообрабатывающих орудий). Свойства минералокерамики регламентирует ГОСТ 6912—87. [c.144]

Эльборовые поликристаллические спекн (эльбор-Р, композиты 01, 05) особенно эффективно использовать при изготовлении резцов, предназначенных для обработки стальных и чугунных изделий. При обработке закаленных сталей высокой твердости по износостойкости режущий инструмент из эльбора-Р во много раз превосходит твердосплавный и минералокерамический инструменты и обеспечивает возможность замены шлифования точением или фрезерованием. [c.628]

ВК-2, полиуретан-карборано-вый 4-7 ч 150 0,03-0,05 3 До 700 кратковременно 0,0333 20 Сверхтвердые материалы (карбонадо, эльбор и др.) с малой поверхностью. Изготовление резцов, фрез, сверл, разверток, метчиков [c.178]

При изготовлении резцов из синтетических поликристаллических алмазов (АСПК) могут быть рекомендованы следующие варианты технологических процессов заточки и доводки [c.681]

Последней операцией технологического процесса изготовления резцов из АСПК является доводка всех рабочих поверхностей режущей части. Ее осуществляют алмазными мелкозернистыми кругами на органической связке с жестким прижимом к кругу или чугунным диском, шаржированным алмазным микропорошком. [c.682]

К недостаткам напайных резцов относится и то, что для завивания стальной стружки в спираль малого радиуса и излома ее на мелкие части (см. фиг. 118) необходимо или делать на передней поверхности специальные лунки и уступы (что увеличивает трудоемкость изготовления резцов и расход твердого сплава) или применять специальные стружколоматели-стружко-завиватели (см., например, фиг. 151 и 152). Велик и расход стали, идущей на изготовление державок напайных резцов (по причине удаления материала державки при переточках и сложности использования державок после окончательного использования твердосплавной пластинки). [c.182]

При изготовлении резцов с напаянным алмазом (см. фиг. 156) в стержне резца фрезеруется врезной паз, в него вставляется ограненный алмаз н зацаиваетс5 серебряным припоем. [c.197]

Изготовление резцов и их заточку по длине резца осуществляют на профильношлифовальном станке по боковым поверхностям 8 и вершине 9. Переднюю поверхность 10 у наружных и внутренних резцов не затачивают, ее изготовляют в первоначальный момент в [c.298]

При изготовлении резца eiiy придаются определенные углы, однако величина этих углов в процессе резания изменяется. В отдельных случаях изменение углов может быть столь большим, что процесс резания затруднится. Учитывая это, при изготовлении резца ему придаются такие углы, которые обеспечивают определенные углы в процессе резания. [c.26]

mash-xxl.info

Изготовление твердосплавных резцов — Энциклопедия по машиностроению XXL

Сплав САС-1 хорошо поддается механической обработке (точению, фрезерованию, полированию, сверлению и т. д.) с обеспечением необходимой чистоты поверхности и точности изготовления. Твердосплавные резцы марки ВК8 с доведенной на алмазном [c.305]ИЗГОТОВЛЕНИЕ ТВЕРДОСПЛАВНЫХ РЕЗЦОВ [c.200]

Изготовление твердосплавных резцов. Изготовление резцов производится в инструментальном цехе специаль- [c.32]

ИЗГОТОВЛЕНИЕ ТВЕРДОСПЛАВНЫХ РЕЗЦОВ Припаивание твердосплавных пластинок [c.95]

Способ припаивания минералокерамических пластинок в общем такой же, как и при изготовлении твердосплавных резцов. Но в данно.м случае необходимы особые предосторожности во избежание растрескивания пластинок, происходящего при их быстром и неравномерном нагреве. Однако даже при тщательном выполнении всего процесса припайки избежать растрескивания пластинок не всегда удается прочность припайки к стержню резца нередко получается недостаточной. Поэтому на практике все чаще прибегают к механическому закреплению пластинок различными способами. [c.105]

При изготовлении твердосплавных резцов заточка и доводка производятся в следующей последовательности. При наличии нависания твердосплавной пластинки над державкой сначала выполняется чистовая заточка резцов по задним поверхностям под углом а 4- 2° (для стандартных резцов обычно под углом 8°), Затем доводится передняя поверхность по фаске шириной 2—4 мм. Затачивать всю площадь передней поверхности нецелесообразно, так как чистая (без припоя) поверхность твердого сплава обеспечивает требования технических условий по шероховатости поверхности. [c.133]

Технологический процесс изготовления твердосплавных резцов [c.158]

Ультразвуковая установка может быть использована в самых разнообразных отраслях промышленности — оптике для изготовления и шлифования линз, в электропромышленности для прорезания различных отверстий в стекле и фарфоре, в машиностроении для изготовления пуансонов, матриц, заточки твердосплавных резцов. [c.401]

Твердосплавные резцы применяют наиболее широко. Их используют для черновой и чистовой обработки чугуна, стали, цветных металлов и неметаллических материалов с большой скоростью резания. Назначение резцов, изготовленных из твердых сплавов, указано в табл. 13, [c.26]

В зависимости от условий работы резца державки бывают термически обработанные (закалка и отпуск) и сырые. Для твердосплавных резцов общего назначения, не требующих термической обработки державки, применяют конструкционную сталь марки 45, а при изготовлении резцов с термически обработанной державкой применяют сталь марки 40Х. [c.122]

Твердосплавные резцы для чернового обтачивания, называемые проходными, изображены на рис. 77. Прямые проходные резцы (рис. 77, а к б, отличающиеся друг от друга лишь формой твердосплавной пластинки) изготовляются с главным углом в плане ф = 45, 60 и 75°. Отогнутые проходные резцы (рис. 77, е), обычно штампованные, сложнее в изготовлении. Тем не менее они широко применяются, так как ими можно производить не только продольное, но и поперечное обтачивание (подрезание). Кроме того, они иногда удобнее при обработке поверхностей, трудно доступных для прямого резца. Главный угол в плане у этих резцов равен 45°. [c.111]

Образование фасонного профиля обычно происходит при поперечной подаче инструмента. Фасонные резцы изготовляют из быстрорежущей стали. Применение для их изготовления твердосплавных пластинок ограничено трудностями, связанными с обработкой фасонного профиля резца специальными шлифовальными кругами. Наиболее эффективно используются фасонные резцы в массовом и крупносерийном производстве. [c.87]

Режимы резания твердосплавными резцами титановых сплавов ВТЗ-1, ВТ5 и ВТ6, изготовленных методом дуговой плавки, а также режимы резания титановых сплавов, изготовленных методом порошковой металлургии, приведены в табл. 41. Режимы резания рассчитаны для точения резцами, оснащенными твердым сплавом ВК8. При использовании твердых сплавов других марок скорости резания, приведенные в табл. 41, умножать на коэффициенты [c.116]

ИЗГОТОВЛЕНИЕ, ЗАТОЧКА И ДОВОДКА ТВЕРДОСПЛАВНЫХ РЕЗЦОВ [c.199]

Изготовление резцов. Быстрорежущая сталь является дефицитным и дорогостоящим металлом. Поэтому цельные резцы из этой стали делают только небольших размеров (чаще всего расточные), а обычные резцы делают составными. Стержень изготовляют в той же последовательности, что и для твердосплавных резцов. Трудность изготовления резцов с пластинками из быстрорежущей стали заключается в том, что напаянные резцы должны быть затем термически обработаны. [c.204]

Применение алмаза позволило освоить изготовление цельного твердосплавного инструмента сверл диаметром до 8 мм, концевых фрез диаметром до 15 мм, дисковых прорезных и модульных фрез диаметром до 60 мм, разверток диаметром до 12 мм и т. д. Решена проблема образования на передней поверхности резцов стружколомающих канавок. Сливная стружка, образующаяся при обработке многих сталей и цветных сплавов, из-за трудности ее отвода часто наматывается на заготовку. Связанная с этим повышенная опасность во многих случаях является одной из основных причин снижения скоростей резания и неполного использования возможностей оборудования и инструмента. Особенно важна эта проблема при обработке деталей на автоматических линиях. Накладные стружколомы не всегда применимы, к тому же они усложняют, а иногда и ослабляют инструмент. Стружколомающие канавки на передней поверхности резцов являются не только наиболее простым, но, как показывает практика, и одним из самых эффективных способов решения этой проблемы, особенно для чистовых операций. [c.67]

Обработка резцами производится на токарных, револьверных, расточных, карусельных, строгальных,долбежных станках. Резцы различаются по виду обработки — проходные, подрезные, отрезные, прорезные, расточные, галтельные, резьбовые и фасонные по характеру обработки — обдирочные (черновые), чистовые из первой группы выделяются резцы для силового точения из второй — для тонкого точения по направлению подачи относительно обрабатываемой летали в плоскости X0Z (фиг. 1) — на радиальные и тангенциальные и в плоскости XOY — правые и левые по конструкции головки — прямые, отогнутые, изогнутые, оттянутые, по виду режущего материала— твердосплавные, минералокерамические, быстрорежущие, из легированной, углеродистой стали по способу изготовления — цельные с головкой, сделанной заодно целое со стержнем, и составные, с приваренной пластиной, с установленной пластиной. [c.18]

Критерий оптимального износа находит применение в исследованиях режущих свойств инструмента, предназначенного для предварительных (черновых) и получистовых работ. Он может быть использован и в производственных условиях для инструмента, предназначенного для обработки деталей массового производства, а также для инструмента, дорогого и сложного в изготовлении. К недостаткам этого критерия относится необходимость доведения резца при исследовании до значительного износа (почти до полного разрушения). Кроме того, в некоторых случаях (при обработке инструментом с твердосплавными пластинками) точка перегиба Ь (см. рис. 77), характеризующая начало катастрофического износа, отсутствует, хотя износ и достиг такой величины, что дальнейшая работа резцом нецелесообразна. [c.79]

При серийном и массовом изготовлении длинных ходовых винтов с трапецеидальным профилем применяют скоростное вихревое нарезание резьбы. Вихревое нарезание резьбы можно выполнять как на специализированных станках (мод. ЕТ28М) при помощи вихревой резцовой головки (см. рис. 2.7), так и на универсальных токарных станках. В последнем случае на поперечных салазках суппорта станка вместо поворотной плиты и верхних салазок устанавливают шпиндельную головку, в которой закрепляется четырехрезцовая головка с твердосплавными резцами. [c.235]

Режущие инструменты, оснащенные поликристалли-ческими алмазами, применяют при обработке титановых сплавов, минералокерамики, твердых, сплавов и т. д. Стойкость таких резцов в 6-10 раз выше стойкости твердосплавных резцов. Синтетические поликристалли-ческие алмазы получают из графита при температурах порядка 2500 °С и весьма высоких давлениях. Эти алмазы сортируют на отдельные фракции и используют для изготовления различного алмазного инструмента, [c.194]

Применяют олектроэрозионную обработку металлов при изготовлении штампов сложных профилей. Кроме того, электроэро-зионная обработка широко применяется для извлечения из деталей сломанных сверл, метчиков, разверток и других режущих инструментов и каленых деталей. В инструментальном производстве этим методом обрабатывают также инструменты из твердого сплава (фильеры, фасонные твердосплавные резцы, втулки и др.). [c.179]

Электроискровой способ применяют при обработке заготовон небольших размеров, изготовлении твердосплавных матриц, штампов, обработке отверстий малого диаметра, шлифовании, растачивании профильными электрод-резцами. Инструмент является катодом, а заготовка — анодом. Напряжение сети при обработке не превышает 250 В. По такой схеме работает электроэрозионный прошивочный станок с программным управлением 4Д722 АФЗ. Обычно профиль инструмента соответствует профилю обрабатываемого контура, но возможно вырезание непрофилированной проволокой различных контуров. Материал инструмента чаще всего медь Ml, М2, медный сплав МЦ-1, алюминий и его сплавы. Особенностью процесса является значительный износ инструмента (износ катода соизмерим с износом анода). [c.294]

На этом станке могут выполняться мног6числен 1ые операции, например обработка рабочих отверстий в твердосплавных фильерах, изготовление сложных полостей пресс-форм для литья под давлением, профилирование твердосплавных резцов, обработка рабочих отверстий твердосплавных матриц вырубных штампов, прорезание узких щелей, изготовление сит и другие операции. [c.49]

Механическое крепление пластинок накладывает определенные требования к их точности изготовления. В зависимости от точности изготовления твердосплавные пластинки выпускаются четырех степеней нормальной степени точности (обозначаемой 7) — шлифованные по ленточкам и опорным поверхностям повышенной степени точности (Л1) — тоже, что и нормальные, но с более жесткими допусками на некоторые размеры высокой степени точности (G) — шлифованные по опорным и боковым поверхностям особо высокой степени точности (С) — шлифованные по опорным и боковым поверхностям с более жесткими допусками. В стандартных резцах применяются твердосплавные пластинки нормальной степени точности в резцах, оснащенных минералокера-микой, — пластинки степеней точности U w G. Сопоставление номенклатуры неперетачиваемых пластинок, представленных на рис. 1.13, с номенклатурой пластинок, используемых в стандартных резцах, показывает, что имеется достаточно широкая номенклатура разновидностей пластинок, не нашедших применение в стандартных резцах, но позволяющих повышать эффективность металлообработки при создании специального инструмента. К таким неиспользуемым формам следует отнести пластинки с задними углами, пластинки со стружколомающшми канавками с двух сторон, пластинки степеней точности М и С. Целесообразность более широкого использования пластинок с задними углами показывают рекомендуемые в табл. 4.4 области применения различных исполнений неперетачиваемых твердосплавных пластинок в резцах для станков с ЧПУ. Как видно из таблицы, такие пластинки логут успешно применяться при получистовой и чистовой обработке широкого круга обрабатываемых материалов. [c.124]

Основным инструментальным материалом, применяемым для изготовления режущей части токарных резцов, являются твердые сплавы, которые обладают высокой износоустойчивостью и не теряют режущих свойств при температуре нагрева до 900—1000° С, что дает возможность использовать твердосплавные резцы для скоростной обработки. Отечественной промышленностью выпускаются две основные группы твердых сплавов вольфрамокобальтовые (ВК) и титанокобальтовые (ТК). Сплавы ТК применяются в основном для обработки сталей, сплавы ВК — для обработки цветных металлов, чугунов и неметаллических материалов. [c.117]

Материал для державок. В зависимости от условий работы резца державки бывают термически обработанные (закалка, отпуск) и сырые. Следовательно, державка резца должна быть изготовлена из стали определенной марки. Так, например, для твердосплавных резцов общего назначения, не требующих термической обработки державки, применяют конструкционную сталь марок 40, 45, 50, 50Г2 и 60Г. При изготовлении резцов [c.83]

Цельнопаяными делают главным образом твердосплавные резцы и сверла и фрезы малых диаметров. В технологии изготовления твердосплавных инструментов операция пайки считается одной из ответственных, так как она определяет не только прочность крепления пластинки к державке или корпусу, но и качество режущего инструмента в целом. Несмотря на существенные недостатки процесса пайки, почти все резцы наша промышленность изготовляет цельнопаяными. [c.136]

На линии использованы многие прогрессивные конструкции режущих инструментов. На токарных станках используются твердосплавные чашечные резцы со стружкозавивателями. Поворачивая чашку, быстро вводят в работу новый участок режущей кромки, Крепится чашка силой резания и может быть заменена для переточки за 15—20 сек. Отверстия шестерен обрабатываются твердосплавными зенкерами со скоростью резания 60 м1мин. А твердосплавные резцы работают со скоростью резания от 150 до 240 м1мин. Для повышения стойкости червячных фрез, изготовленных из быстрорежущей стали, они периодически передвигаются вдоль оси. Команда на такую подналадку подается от счетчика обработанных деталей. На операции отделки зубьев использован современный метод диагонального шевингования, позволяющий значительно сократить время обработки и увеличить стойкость шевера. [c.223]

Изготовление твердосплавных резцоз. Изготовление резцов про-цзводится в цнструменталыюм цехе специальными рабочими и начинается с подготовкн припаиваемой пластинки, у которой должно быть устранено (шлифованием) коробление опорной плоскости, если таковое имеется. Эта плоскость и боковые стороны пластинки, соприкасающиеся со стержнем резца, должны быть тщательно очищены от окалины и случайных загрязнений. [c.28]

Нарезание резьбы вращающимися твердосплавными резцами или, как его еще иначе назьшают, вихревое нарезание осуществляется при помощи специального устройства, устанавливаемого на суппорте токарного станка. Этот метод весьма производителен. Он позволяет токарю невысокой квалификации нарезать резьбу на деталях, изготовленных из различных материалов, в том числе и из легированных сталей. [c.58]

Резец с клиновидной рифленой вставкой конструкции 1ГПЗ показан на рис. 25, в. Применение вставки и державки с рифлениями дает возможность повысить надежность крепления и правильно установить вставку относительно державки резца. На рис. 26 показаны резцы с неперетачиваемыми твердосплавными пластинками конструкции ВНИИ. Резец состоит из державки I с запрессованным в нее штифтом 3. На штифт свободно надевают многогранную твердосплавную пластинку 2, которую закрепляют заклиниванием между штифтом и задней опорной стенкой державки с помощью клина 4 и винта 5. Угол клина, равный 30—32°, обеспечивает надежное крепление и расширяет допуск на изготовление головки резца. Пластинки твердого сплава имеют трех-, четырех-, пяти- и шестигранную форму с диаметром описанной окружности около 18 мм. [c.23]

Резцы ()ля тяжелых токарных и карусельных станков. Применяемые на тяжелых станках твердосплавные резцы имеют большие габаритные размеры и массу до ()0 кг. Такие резцы составной конструкции с припаянной пластиной из твердото сплава создают большие неудобства как при их изготовлении, так и при эксплуатации. Недостатки резцов составной конструкции можно устранить за счет приме-пе1шя ( езцов сборной конструкции (рис. [c.49]

Скоростное ( вихревое ) нарезание трапецеидальной резьбы. При серийном и массовом изготовлении длинных винтов с трапецеидальной резьбой. применяют приспособление для скоростного ( вихревого ) нарезания резьбы (рис. 221). На поперечных салазках суппорта станка вместо поворотной плиты и верхних салазок суппорта устанавливают шпиндельную головку 4 с пустотелым шпинделем. К шпинделю прикрепляют четырехрезцовый резцедержатель 5, в котором находятся твердосплавные резцы нужного профиля. Шпиндель приводится во вращение через клиноременную передачу 2 электродвигателем 1, установленным на каретке суппорта. Нарезаемый винт закрепляют в патроне, пропускают сквозь шпиндельную головку и поджимают задним центром. [c.132]

Ультразвуковой метод находит применение и при изготовлении твердосплавного режущего инструмента в инструментальных цехах предприятий. Ультразвуковым профилированием обрабатываются стружкозавивающие канавки на режущих гранях резцов, производится их заточка и доводка. [c.93]

По форме головки резцы бывают прямые, отогнутые, оттянутые и изогнутые по направлению подачи правые, левые по способу изготовления цельные, составные и сборные. Цельные применяют для работы на малых скоростях резания. В составных к стержню приваривают пластинки из быстрорежущей стали или припаивают металлокерамические пластинки. Сборные резцы бывают четырех типов с механическим креплением пластин из твердого сплава с механическим креплением сменной вставки с напаянной металлокерамической пластиной с механическим креплением неперетачи-ваемых многогранных твердосплавных или минералокерамических пластин. [c.13]

Область применения алмазно-абразивного инструмента, а также порошков и паст, изготовленных из синтетических алмазов, с каждым годом все более расширяется. Алмазные инструменты широко применяются для заточки и доводки резцов, зенкеров, разверток, сверл, метчиков, протяжек, мерительного инструмента, оснащенных твердым сплавом, твердосплавного дереворежущего инструмента (дисковых пил, фрез и т. п.) и минералокерамического металлорежущего пнструмента. [c.192]

Мииералокерамический материал применяют с целью изготовления резцов (режущих пластин) для получисто-вой и чистовой обработки углеродистых и легированных сталей и чугуна. Пластинки из этого материала существенно дешевле твердосплавных и позволяют обрабатывать металлы и сплавы при более высоких скоростях резания. Корундовая керамика применяется также в нефтяной промышленности (износостойкие насадки гидромониторных долот, горловины насосов пескоструйных аппаратов, штуцера фонтанной арматуры), для изготовления ннтеводн-телей ткацких станков и т. п. Используется она также в приборостроении (например, для изготовления деталей газодинамических подшнпников гироскопов), электротехнике и в других отраслях промышленности. Перспективно применять корундовую керамику в сельскохозяйственном машиностроении (сопла для разбрызгивания ядохимикатов и жидких минеральных удобрений, элементы почвообрабатывающих орудий). Свойства минералокерамики регламентирует ГОСТ 6912—87. [c.144]

Эльборовые поликристаллические спекн (эльбор-Р, композиты 01, 05) особенно эффективно использовать при изготовлении резцов, предназначенных для обработки стальных и чугунных изделий. При обработке закаленных сталей высокой твердости по износостойкости режущий инструмент из эльбора-Р во много раз превосходит твердосплавный и минералокерамический инструменты и обеспечивает возможность замены шлифования точением или фрезерованием. [c.628]

Инструменты из быстрорежущей стали упрочняют конденсацией веществ из плазменной фазы в условиях ионной бомбардировки (способ КИБ). Для этого способа характерна довольно низкая температура подложки (450 °С). Способом КИБ наносят покрытия из нитрида титана на инструменты из быстрорежущей стали — долбяки, червячные фрезы, метчики (особенно бесстружечные), протяжки, развертки, концевые фрезы, а также на сложные в изготовлении монолитные инструменты из твердого сплава (мелкомодульные долбяки, метчики, фасонные резцы) и напаянные твердосплавные пластинки. Стойкость инструмента, упрочненного способом КИБ, повышается в [c.218]

К недостаткам напайных резцов относится и то, что для завивания стальной стружки в спираль малого радиуса и излома ее на мелкие части (см. фиг. 118) необходимо или делать на передней поверхности специальные лунки и уступы (что увеличивает трудоемкость изготовления резцов и расход твердого сплава) или применять специальные стружколоматели-стружко-завиватели (см., например, фиг. 151 и 152). Велик и расход стали, идущей на изготовление державок напайных резцов (по причине удаления материала державки при переточках и сложности использования державок после окончательного использования твердосплавной пластинки). [c.182]

Формы и размеры твердосплавных пластинок приведены о ГОСТ 2209—69. Одним из способов крепления пластинок к державке является припайка. Нагрев резцов ведется в газовых печах или па установках, использующих т. в. ч. Последний метод является более производительным и качествегщым. Припоем слу-> sHT электролитическая красная медь (при нагреве в печах) и сплав латунь (марки Л68), 5% никеля, 5% ферромарганца (при нагреве в высокочастотных установках). Слой припоя должен быть 1 онким ( 0,1 мм) разрыв слоя припоя пе должен превышать 10% его общей длины на отрезных резцах и 20% на проходных и подрезных. Гнезда в державке под пластинку делают открытыми, полузакрытыми, закрытыми и врезными (рис. 128, а—г). Открытое гнездо просто в изготовлении и применяется для резцов большинства типов, полузакрытое гнездо — для пластин, имеющих закругления, закрытые и врезные гнезда — для пластин малых размеров, так как обеспечивают более надежное соединение пластин с державкой. [c.141]

Резцы с механическим креплением пластинок. Припайка твердосплавных пластин к державке часто вызывает трещины пластины. Трещины образуются в результате дополнительных напряжений, возникающих вследствие неравномерного охлаждения пластин и различного линейного расширения твердого сплава и материала державки инструмента . Эти трещины снижают прочность пластин и способствуют их интенсивному выкрашиванию и разрушению во время работы. Наряду с образованием трещин в пластинках дополнительные напряжения вызывают и отслаивание пластин, что также снижает качество инструмента . К недостаткам напайных резцов относится и то, что для завивания стальной стружки в спираль малого радиуса и излома ее на мелкие части (см. рис. 112) необходимо или делать на передней поверхности специальные лунки и уступы, или применять специальные стружколоматели-струж-козавиватели (см., например, рис. 144 и 145). Велик и расход стали, идущей на изготовление державок напайных резцов (из-за удаления материала державки при переточках и сложности использования державок после окончательного использования твердосплавной пластинки). В связи с указанными недостатками напайных резцов в промышленности находят применение и другие, более рациональ- [c.146]

Для обеспечения повышенной стойкости и надежности инструмента его изготовляют из наиболее совершенных и целесообразных для конкретных условий обработки инструментальных материалов. Изготовление (и переточка) инструмента осуществляется по специальным техническим условиям, в которых предусмотрено существенное повышение точности размеров и положения режущих кромок относительно оси вращения инструмента. Однако, кроме указанных изменений, ряд стандартных инструментов имеет отличие и в конструктивном оформлении, вызванные необходимостью осуществления быстросменности и взаимозаменяемости (режущей пластинки или самого инструмента). Например, взаимозаменяемые резцы с твердосплавными многогранными и круглыми (цилиндрическими) пластинками (рис. 374, а), применяемые в автоматизированном производстзе, несколько отличаются, от аналогичных резцов, используемых на универсальных станках. [c.400]

mash-xxl.info