Как сделать станок для холодной ковки самому: сборка и создание элементов из металла

Как сделать станок для холодной ковки самому?

Готовые станки для холодной ковки стоят дорого. Заводской станок сделан по точным чертежам и работать на нем можно только с заготовками из металла определенного сечения. Мастера давно решили эти две проблемы, изготавливая оснащение своими руками. Как самому сделать станок улитку или гнутик, расскажем нашим читателям.

Преимущества самодельного оснащения

Художественные кованые изделия интересны, когда элементы изготовлены по собственным эскизам. Штамповка, собранная на заводских станках, мало чем отличается друг от друга. Настоящий мастер имеет свой почерк. Сделать металлический элемент, отличный от стандартных, можно только на станке, который собран своими руками.

Конечно, самодельный станок будет уступать по некоторым характеристикам заводскому устройству, но для холодной свалки в домашних условиях подойдет. Перед сборкой необходимо определиться, какая форма деталей будет необходима, а так же как часто будет использоваться оборудование. Важны и другие факторы:

Важны и другие факторы:

- Для изготовления нескольких деталей раз в год целесообразнее собрать ручной механизм. Если холодная сварка настоящее хобби или бизнес, собирайте станок с электродвигателем. Он упростит работу и сэкономит время.

- На станке предусматривается виды работ: сгибание, закручивание или вытяжка. Для этого понадобятся валики, металлические бруски. Подробнее схему можно рассмотреть на фото в статье.

Все работы на одном станке можно выполнить только используя различные формы. Рассмотри как изготовить самые популярные для своих работ.

Форма Улитка

При помощи улитки можно изготовить завитые элементы ковки или волнистые. Изготовление осуществляется этапами:

- Рисуем на миллиметровке шаблон улитки. Рисунок спирали выполняется от меньшей окружности к большей. Между окружностями делается шаг, равный 100– 150 мм. Симметричность и точность рисунка у каждого мастера индивидуальны, так как спираль может быть круглой, вытянутой. Завитков стандартно от 2 до 4 шт.

Ширина шага завитка на рисунке должна быть толще сечения прутка, который будет обрабатываться. Иначе достать готовую деталь будет сложно.

Ширина шага завитка на рисунке должна быть толще сечения прутка, который будет обрабатываться. Иначе достать готовую деталь будет сложно. - Изготавливается столешница или рабочая поверхность для холодной ковки. Сделать ее можно при помощи листовой стали, шириной не меньше 3–4 мм. Зависит от тяжести формы.

- Форму сгибают по эскизу, при помощи ручного инструмента (плоскогубцев), из полоски металла толщиной не меньше 3 мм. Если взять материал толще, то работать вручную с ним будет сложно.

- Для того чтобы деталь ковки во время обработки не выскакивала из формы, один ее конец крепят внутри. Сделать крепление можно из кусочка арматуры, длинной равной ширине формы. Кусочек арматуры просто вставляют внутрь и закрепляют тисками либо сваркой.

- Рабочую поверхность нужно установить на хорошо стоящую столешницу. Отлично подойдет верстак или стойка из толстостенной трубы. Главное, разместить оборудование так, чтобы он не мешал при выполнении других работ. Если размер рабочего помещения маленький, вместо стойки снизу к конструкции крепится шестигранная гайка большого сечения.

Ее просто зажимают в мощные тески и работают. Но надо понимать, что холодная ковка потребует некоторых усилий, поэтому конструкция должна стоять жестко.

Ее просто зажимают в мощные тески и работают. Но надо понимать, что холодная ковка потребует некоторых усилий, поэтому конструкция должна стоять жестко. - Форма крепится к листу железа жестко, при помощи сварки.

Сборка деталей и соединение

Модель станка для холодной сварки может быть монолитной или разбираться по запчастям. Монолитная конструкция более прочная, но занимает много места. Улитку приваривают к рабочей поверхности при помощи металлических прутков: отрезают кусочки по 1–2 см и привариваются по столешнице в заданной форме с шагом 4 см. Между прутками высверливается отверстие под форму. Между собой детали соединяют сваркой. Это самый простой способ крепления. Существуют различные варианты, все зависит от фантази хозяина.

Внимание: Все сварочные работы выполняются снизу детали так, чтобы швы не мешали при изгибе элемента. К столу форму тоже приваривают снизу. Все лишние неровности приведут к некачественному и неровному сгибу элементов холодной ковки.

Все лишние неровности приведут к некачественному и неровному сгибу элементов холодной ковки.

Изготовление формы гнутика

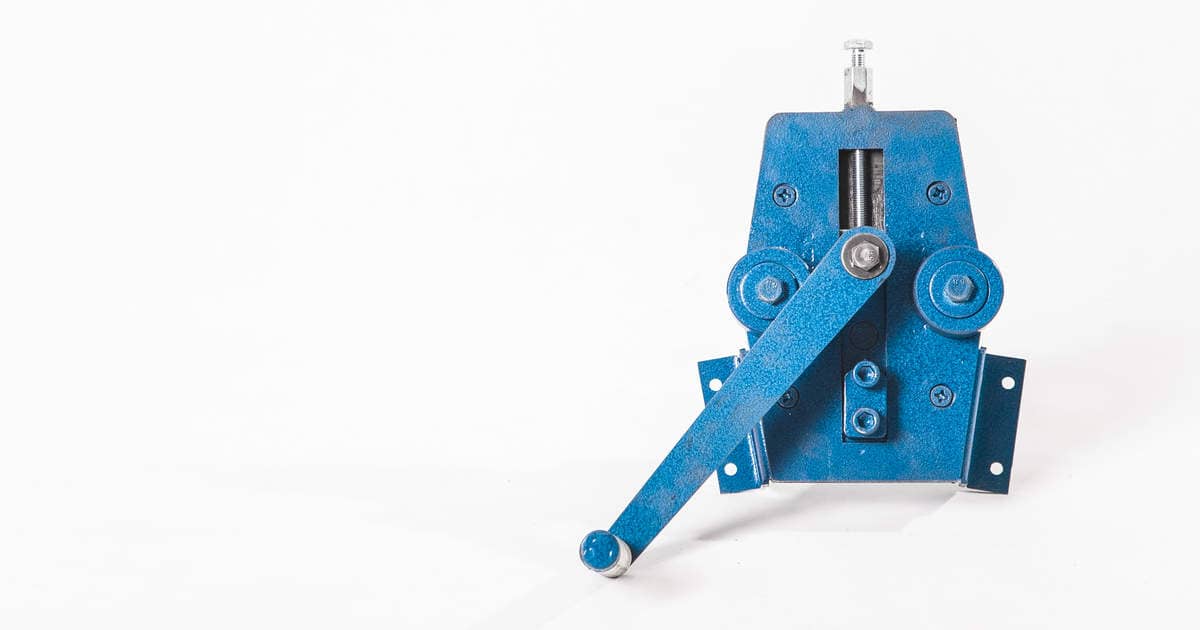

Гнутик необходим в холодной ковке для изготовления загнутых углом деталей. Угол сгиба должен быть регулируемый. Готовый станок состоит из основной неподвижной детали с отверстием, куда вставляется пруток и столешницы.

Для изготовления неподвижной детали с различными отверстиями по диаметру подойдет толстый лист железа. В нем проделываются необходимые отверстия. Диаметр отверстий зависит от того, с какими толщиной прутиками будет осуществляться холодная сварка.

Главное, жестко закрепить форму на станке, так как для сгиба нужны не маленькие усилия.

Перед тем как сделать оборудование для холодной ковки дома, рекомендуем читателю ознакомиться поближе с заводским оборудованием. Схемы есть в интернете. “Голь на выдумку ловка», и придумать из чего и как изготовить станок своими руками, сможет любой хозяин с головой. Для работ используйте готовые схемы из статьи или начертите сами. Каждый элемент нужно несколько раз измерить, иначе необходимой жесткости не будет. Если у вас достаточно терпения и мастерство позволяет, соберите станок для ковки своими руками. Для остальных, рекомендуем присмотреться к заводским моделям, цена от 150 000. Зато нервы и время будут сэкономлены.

Для работ используйте готовые схемы из статьи или начертите сами. Каждый элемент нужно несколько раз измерить, иначе необходимой жесткости не будет. Если у вас достаточно терпения и мастерство позволяет, соберите станок для ковки своими руками. Для остальных, рекомендуем присмотреться к заводским моделям, цена от 150 000. Зато нервы и время будут сэкономлены.

Похожие статьи

- Ручной инструмент для холодной ковки металла

- Холодная ковка станки своими руками — отличная идея для бизнеса

- Чем же хорош станок для резки арматурной стали?

гнутики, оборудование и инструмент для художественной ковки

А давайте-ка сначала разберемся с горячими и холодными ковками, штамповками, гибками и прочими гнутиками. Чтобы затем с чувством и толком решить, нужен ли вам станок для холодной ковки, и если нужен, то какой именно.

Расставим понятия по теме «ковка» по правильным местам и приведем в порядок план своих дальнейших действий. Ковка металла своими руками – дело нешуточное, подойдем к этому вопросу со всей ответственностью.

Ковка металла своими руками – дело нешуточное, подойдем к этому вопросу со всей ответственностью.

Содержание

- Может быть, вам нужен пуансон? Главные понятия

- Виды станков холодной ковки

- Какой станок самый нужный?

- Делаем улитку с рычагом

- Базовые части

- Стойка

- Столешница

- Основной вал

- Рычаг или рукоятка

- Навесные детали

- Делаем торсионный станок

- Гнутики, фонарики, волны и другие станки

- Ручной привод или электрический?

Может быть, вам нужен пуансон? Главные понятия

Вы уже, наверное, заметили, что на нашем сайте мы очень любим указывать на что-нибудь неправильное. Сейчас тоже себе не изменим: понятие в привычном значении в корне неверное, читайте внимательно, разъясняем.

Сначала что такое ковка: это обработка металлов, нагретых до ковочной температуры, то есть, до температуры, когда металл становится мягким и поддается деформации. Кузнечное дело – это все про ковку – с молотом, наковальней, кузнечным горном и могучими бородатыми кузнецами кожаных фартуках.

Кузнечная продукция – дело эксклюзивное и недешевое. И, в общем-то, уже экзотическое, если исключить штамповку, которая производится автоматически и в огромных объемах.

Штамповка – выдавливание или деформация металла с помощью штамповочного пресса со специальной матрицей — насадкой на конце. Это он и есть – пуансон, который делается из самой высокопрочной стали. Штамповка бывает горячей с нагревом металлов до ковочной температуры и холодной – без какого-либо нагрева. За примером холодной штамповки далеко ходить не нужно – это все металлические банки для напитков.

Виды станков для ковки.Подбираемся, наконец, к работе с металлами холодным способом – без нагревания. Вопрос: можно ли деформировать металл без нагрева? Ответ: да, можно. Единственный способ – механический. Называется он не очень серьезным словом – наклепыванием или наклепом. Для этого вам придется до одури бить молотом по металлу, пока его структура не начнет значительно меняться.

Этот процесс как раз и является холодной ковкой – механическая деформация металлических заготовок с помощью механических ударов молотом. Если вы решите заняться ковкой наклепыванием, то заранее передаем привет вашим родным и соседям – их ждут серьезные испытания.

Если вы решите заняться ковкой наклепыванием, то заранее передаем привет вашим родным и соседям – их ждут серьезные испытания.

Ну а если серьёзно, то любители холодной ковки методом наклепывания есть, мы пожелаем им успеха и пойдем дальше – к псевдо – холодной ковке, как ее привыкли называть.

Механическую деформацию металлов с помощью различных станков без разогревания правильнее называть гнутьем металлов, потому что в этом методе обработки металлов мастера гнут металлические прутья. Больше они ничем не занимаются – только гнут. Другой вопрос – как и куда гнут, по какой оси, но все это – , на которых мы тоже остановимся, но попозже.

Самое главное – в дальнейшем мы будем называть этот процесс холодной ковкой – так, как это делается во всех источниках, чтобы не было путаницы. Просто теперь мы разбираемся в методах и понимаем, в чем суть так называемой «холодной ковки».

Кстати, нужен ли вам пуансон? Красивое ведь слово. Вы ведь не будете заниматься промышленной штамповкой металлических заготовок? А вот художественная ковка своими руками – вполне реальная возможность в домашних условиях. Там есть даже легкая штамповка вместе с пуансонами… Разбираемся дальше.

Там есть даже легкая штамповка вместе с пуансонами… Разбираемся дальше.

Виды станков холодной ковки

Рассуждаем логически и по пунктам. Руками вы металл не погнете, как ни старайтесь. Холодная ковка своими руками производится только с помощью специальных станков. В них все дело. Это первый пункт. Одним станком не обойтись, их целая пачка. Это второй пункт. Некоторые из них можно сделать своими руками.

Если вы решитесь, вам понадобятся чертежи для станков холодной ковки. Сколько и каких станков нужно иметь, чтобы делать то, что вам нужно и нравится, зависит от того, что нужно и нравится. Именно так и в таком порядке.

Берем прут. Есть только два варианта согнуть его:

- Вдоль оси, чтобы прут стал напоминать витой шнур.

- Поперек оси в виде различных завитков, волн и изгибов.

Все станки для холодной ковки делятся на четыре группы по такому же принципу:

- Торсионные станки, делающие продольную винтовую крутку прутьев и различные филаменты, которые мы разберем ниже.

- Твистеры для формирования завитков и спиралей с узкой серединкой.

- для волн и зигзагов.

- Штамповочные станки для расплющивания концов прутьев в виде лапок, хомутиков и других узорчиков.

Какой станок самый нужный?

своими руками: какой самый нужный и с какого начать? Однозначного ответа на этот вопрос нет, это вы должны решить сами. А чтобы решение было грамотным, пройдемся по основным видам станков, чтобы иметь представление об их функциональных возможностях и, главное, методах изготовления своими руками.

Следует помнить, с какими материалами вам придется работать в процессе холодной ковки: это металлические прутья или прутки с диаметром не больше 14-ти мм, квадраты и полосы с толщиной примерно от 3-х до 6-ти мм с шириной не более 25-ти мм.

Полный джентльменский набор станков в мастерскую для полноценной работы будет выглядеть следующим образом:

- твистер с улитками для получения спиралей различных радиусов;

- гнутик для изгибов дуг и деталей под различными углами;

- волна для выгнутых деталей и обработки металлических труб;

- глобус для получения больших дуг из профилей;

- фонарик для сгибания деталей;

- объемник.

Совсем не обязательно иметь все это сразу. Работу вполне можно начинать, имея два станка из первых двух пунктов — твистер и гнутик. У ковки своими руками есть великолепное преимущество: можно выбирать, что делать и с чего начинать. Начнем обзор с самого популярного станка – твистера или знаменитой улитки.

Делаем улитку с рычагом

Чертеж станка для ковки.Перед тем, как приступить к практической части работы, нужно подготовиться теоретически. Речь идет о расчетах и чертеже станка и деталей к нему. Точных размеров вам никто не даст, ведь это самостоятельное конструирование.

Многое будет зависеть от наличия у вас сходных материалов, масштабов будущих работ по холодной ковке, габаритов помещения, где вы собираетесь работать и многих других факторов. Главное – принципы, которые нужно понять, чтобы выполнить самодельный станок холодной ковки своими руками — самый удобный вариант для вас и только для вас.

Вот что нужно собрать перед тем, как приступить к сборке:

- металлические плиты или полотно для столешницы толщиной не менее 4-х мм;

- металлическая круглая труба для стойки или каркаса;

- металлический прут;

- подшипники разного калибра;

- дрель;

- сварочный аппарат;

- ножовка по металлу;

- болты м8.

Базовые части

Базовых частей у твистера всего четыре. К их подготовке и, самое главное, монтажу уделить особое внимание:

- каркас или стойка;

- столешница;

- основной вал;

- рычаг.

Стойка

Только из металла, никаких деревянных брусьев. Ставим на продуманном месте, чтобы у вас был доступ к станку с любой стороны. У станка будут сильнейшие нагрузки, поэтому самым оптимальным вариантом может быть толстостенная труба или металлический уголок.

Лучше всего стойку забетонировать прямо в пол, это будет надежно. Внешне такая конструкция может напоминать табуретку. Как можно крепче – вот главный принцип производства стойки для столешницы. Поэтому металлические детали соединять лучше сваркой.

Столешница

Самодельный станок для ковки.Важнейшая часть станка, которую лучше сделать из металлической плиты с приличной толщиной, желательно не меньше 5-ти мм. В производстве станков для ковки своими руками нельзя экономить на толщине металла, ведь столешница и другие базовые элементы будут принимать на себя огромную нагрузку.

Форма предпочтительнее в виде круга. Таких столешниц нужно сделать две: вторая нужна для сгибания прутков и размещения улиток.

Основной вал

Из этой же металлической плиты нарезать четыре прямоугольных треугольника с равными сторонами. Треугольники приварить к низу конструкции, а их основание – в центре окружности. Другой вариант вала – не из треугольников, а из трубы с толстыми стенками подходящего диаметра. Крепить либо болтами, либо сваркой.

Рычаг или рукоятка

И снова «как можно крепче»: рычаг прикрепить к валу кольцом, чтобы он вращался вокруг него. Ролик для сгибания прикрепить на верхней столешнице. Очень важно правильно рассчитать длину рычага, которая зависит от диаметра круга столешницы. Один прут должен быть примерно равен этому диаметру, второй прут – длиннее.

Подшипники крепятся к рычагу в его конце, это делается для большей свободы в направлениях движения рычага. Элементы рычага и фиксированные треугольники крепятся специальной круглой гайкой с большим диаметром.

Навесные детали

Здесь будьте внимательны, вам нужно выбрать степень сложности или, если можно так сказать, «художественности». У нас с вами три варианта.

- Улитка простая статичная

Самый простой и поэтому самый примитивный с художественной точки зрения вариант. Вы наносите чертеж улитки, то есть спирали прямо на столешницу.

Ни в коем случае не игнорируем требование в чертежах — холодная ковка любит точность и продуманность во всем.

Затем вырезаете из металлических толстых полос сегменты с повторением рисунка улитки и как можно прочнее привариваете их перпендикулярно к столешнице. Просто, но вовсе не гениально: на этой намертво приваренной улитке вы сможете делать лишь одинаковые простейшие изгибы без всякого полета творческой мысли.

Впрочем, все зависит от того, что вы собираетесь ковать. Если, например, у вас в планах длинный кованый забор с незатейливым рисунком, простая статичная станет самым оптимальным вариантом.

- Разборная улитка из съемных частей

Сразу скажем, что это самый популярный вариант среди самодеятельных мастеров. На столешницу так же наносится контуры улиток. Вдоль этого контура сверлятся отверстия с резьбой. Сегменты улитки из металлических полос готовятся по картонным шаблонам, в них тоже сверлятся точно такие же совпадающие отверстия, что на столешнице.

Сегменты не привариваются, а крепятся болтами или цилиндрическими упорами. Главное преимущество – возможность гнуть спиралевидные детали с разными радиусами и разным количеством оборотов.

- Модульная система с разными улитками

Вариант с самой большой художественной свободой ковки своими руками: вместо сегментов с упорами здесь используются съемные модули с разными улитками – и по форме, и по размерам.

Конечно, с таким станком нужно хорошенько повозиться, но эта овчинка выделки стоит: вы сможете ковать настоящие металлические кружева. Все зависит от ваших планов: простой забор или кружевная беседка в саду?

Делаем торсионный станок

Торсионная обработка принципиально другая – это винтовое скручивание прутьев вдоль. Этот станок совсем несложный для изготовления своими руками. Главное в нем – обеспечить крепкую фиксацию двух концов металлического прута, от этого зависит успех винтового скручивания.

В одном конце прут должен крепко держаться, в другом – с помощью рычага вращаться. Составные части торсиона — металлическая цилиндрическая заготовка из профилированной трубы и два крепежных элемента с фиксирующим устройством. Их можно выполнить из подшипниковых узлов.

Их можно выполнить из подшипниковых узлов.

В фиксаторах ввариваются гайки для болтов, которые закручиваются, чтобы удержать металлический прут.

Если в ваших планах есть пункт «накачать бицепсы и трицепсы», обязательно сделайте торсионный станок и начните скручивать прутья вручную. Торсионная ковка не для слабых, у вас появится великолепная мускулатура верхнего плечевого пояса. Но так или иначе, рычаг для вращения лучше сделать длиннее, так будет легче.

Гнутики, фонарики, волны и другие станки

Как видите, все остальные виды станков для холодной ковки мы собрали в одном маленьком разделе. Откуда к ним такое неуважение в отличие от улитки и торсиона, о которых мы рассказывали в отдельных разделах? Ответ будет честным в виде совета:

Если вы решили сделать кузнечный станок своими руками, остановите свой выбор на двух станках: улитке и торсионе. Во-первых, они абсолютно необходимы с функциональной точки зрения, во-вторых, они достаточно просты для самостоятельного исполнения.

Во-первых, они абсолютно необходимы с функциональной точки зрения, во-вторых, они достаточно просты для самостоятельного исполнения.

Остальные станки типа фонарика или волны можно соорудить намного позже, когда вы поймете, что холодная ковка – это ваше, и когда у вас в голове появятся конкретные творческие планы.

Но есть третий станок после улиток и торсиона, без которого начать холодную ковку не получится. Это гибочный станок. Внешне он кажется самым простым из всех, да и функция у него – самая, казалось бы, простая: гнуть прутья под определенным градусом или делать волны разного размера.

Гибочный станок не нужно делать своими руками, его лучше купить в готовом виде по двум важным причинам:

- Клинья и ролики, с помощью которых меняются размеры изготавливаемых элементов, должны быть выточены с соблюдением идеальных размеров. В домашних условиях это сделать практически невозможно.

- Гибочные станки стоят совсем недорого, так что требование экономии бюджета будет выполняться.

Имея в своем распоряжении три самых нужных станка – самостоятельно сделанные улитки и торсион и купленный гибочный станок – можно приступать к холодной ковке практически любой сложности. Осталось решить еще один небольшой вопрос.

Ручной привод или электрический?

Электрический привод можно установить на любой станок. Другой вопрос – нужно ли? И снова решение зависит от ваших планов. Электрический привод позволит вам сэкономить собственные силы. Но это не главное его преимущество. Вращательный момент при электрической силе будет более равномерным, а это приведет к ровным и одинаковым элементам ковки.

Чертеж станка для холодной ковки.Претендент номер один для электрического привода – торсионный станок, где равномерность винтового скручивания вручную соблюсти чрезвычайно трудно. Выполнить его тоже очень просто. Понадобятся полуось ведущего моста старого автомобиля, зубчатая пара дифференциала, защитный рукав. Мощность самодельного двигателя не должны быть высокой – не больше трех кВт и не выше 900 оборотов в минуту.

Выполнить его тоже очень просто. Понадобятся полуось ведущего моста старого автомобиля, зубчатая пара дифференциала, защитный рукав. Мощность самодельного двигателя не должны быть высокой – не больше трех кВт и не выше 900 оборотов в минуту.

Что же касается электрификации остальных станков, решайте сами. Если вы планируете заниматься холодной ковкой для собственных нужд, электрическая тяга вам вряд ли понадобится.

Сделать станок для холодной ковки своими руками – задача непростая и очень увлекательная. Чем качественнее будет его выполнение, тем легче вам будет работать на нем. И тем красивее выйдут ваши металлические кружева.

Желаем прочных улиток, качественных прутьев и настоящих ценителей вашего кузнечного искусства.

|

размеры, эксплуатация, изготовление своими руками

Главная » Станки » Для ковки » Самые популярные станки для холодной ковки

На чтение 5 мин

Содержание

- Процесс холодной ковки

- Виды станков

- Улитка

- Торсионный

- Гнутик

- Волна

- Пресс

- Изготовление

- Эксплуатация

Люди занимаются обработкой металла не одно тысячелетие. Известно две основных технологии обработки — горячая и холодная ковка. Первый метод требует использования нагревательного оборудования для плавки или разогрева металла. Вторая технология выполняется с помощью специального оборудования. Станки для холодной ковки — это простые конструкции, которые можно изготовить самому.

Известно две основных технологии обработки — горячая и холодная ковка. Первый метод требует использования нагревательного оборудования для плавки или разогрева металла. Вторая технология выполняется с помощью специального оборудования. Станки для холодной ковки — это простые конструкции, которые можно изготовить самому.

Процесс холодной ковки

Холодная ковка — простой технологический процесс обработки металла. Кузнец изгибает детали используя ручные установки. Работа проводится с помощью рычагов, которые уменьшают человеческое усилие, передаваемое на материал. На выходе получаются более прочные изделия, чем при отливке. При холодной ковке станок одновременно гнёт и прессует заготовки.

Изменение формы металлических деталей без нагревания применяется при изготовлении:

- решёток на окна;

- плетёных кованых заборов;

- садовой мебели;

- отдельных элементов фасада;

- фонарей.

Оборудование для сгибания металлических заготовок позволяет создавать изделия разной формы. Сложные металлоконструкции изготавливаются из отдельных деталей с помощью сварочного аппарата.

Сложные металлоконструкции изготавливаются из отдельных деталей с помощью сварочного аппарата.

Виды станков

Существуют разные виды кузнечных станков, с помощью которых можно изменять металлические заготовки. Это конструкции рычажного типа, которые можно собрать самостоятельно. Для этого нужно разобраться в принципе работы отдельных моделей.

Улитка

Это ручной агрегат для создания завитков, спиралей из металлического прута. Самодельные станки улитка для холодной ковки присутствуют во многих мастерских. Чтобы сгибать заготовки малого размера, используется специальный кулачковый механизм.

Торсионный

Приспособления для холодной ковки, с помощью которых скручивают металлические прутья разного размера. Кузнец может изгибать по спирали один прут или объединять несколько в один. Представляет собой литое основание, на котором закрепляются два вида тисков. Одни неподвижные с воротом, вторые передвигаются по основанию. Тиски предназначены для закрепления прутьев. Далее кузнец закручивает ворот до нужного положения.

Далее кузнец закручивает ворот до нужного положения.

Чтобы скручивать несколько заготовок вместе, используется оборудование с установленными двигателями. Такие конструкции снижают усилия человека при работе с заготовками до минимума. Механизированные агрегаты эффективнее изгибают металлические детали.

Гнутик

Это ручной станок для ковки металла. Считается основным механизмом для сгибания прутьев под разными углами. Конструкция станка для ковки металла представляет собой металлическое основание, на котором закрепляются два неподвижных вала, а между ними подвижная деталь. С помощью подвижного элемента кузнец выбирает угол, по которому будет сгибаться заготовка.

Станок гнутикВолна

Ручное оборудование. Позволяет изгибать металлические заготовки по форме волны. Представляет собой ряд металлических дисков, которые расположены по одной прямой. Расстояние между ними может изменяться зависимо от требуемых изгибов волн.

Пресс

youtube.com/embed/xElrdqHgapE» frameborder=»0″ allowfullscreen=»allowfullscreen»>Изготовление

Сборка самодельных станков для холодной ковки своими руками не доставляет больших трудностей. Сделать станок для холодной ковки своими руками можно в несколько этапов:

- Подготовить чертежи. Если это многофункциональный универсальный станок, схемы отдельных элементов можно найти в интернете. Объединить их на одном рисунке, обозначить места скрепления, проводов. Нельзя забывать про указание размеров.

- Подготовить инструменты, расходные материалы. Например, для изготовления улитки понадобится кулачковый механизм, спираль из твердосплавного металла. Для волны нужны металлические диски, для торсиона — тиски.

- Следующий этап — сборка конструкции, на которой будут закрепляться другие детали. Чтобы соединить металлические детали, необходимо использовать сварочный аппарат. Швы зачищаются с помощью болгарки, покрываются защитным составом.

- На готовой конструкции закрепляются подвижные элементы, которые будут взаимодействовать непосредственно с заготовкой.

- Прежде чем начинать работать нужно проверить надёжность креплений.

Несмотря на многообразие чертежей и инструкций, часто качество самодельных станков оставляет желать лучшего, а учитывая количество потраченного времени, многие выбирают вариант покупки заводского оборудования.

Цены на станки для холодной ковки сейчас на очень низком уровне благодаря компании Stancraft, которая разработала и запустила в массовую продажу универсальный комплект ручных станков, что бы их мог позволить себе любой дачник.

На их официальном сайте stancraft.ru есть такие станки, как «Улитка», «Торсион+Корзинка», «Гнутик», «Профилегиб». Если Вам хочется максимально быстро начать работать на станках, самый простой способ — заказать на сайте stancraft.ru.

Эксплуатация

Чтобы не испортить материал и оборудование, нужно знать ряд особенностей. Кузнецы дают такие рекомендации:

Кузнецы дают такие рекомендации:

- Прежде чем начинать работать нужно проверить целостность крепёжных элементов.

- Подвижные детали необходимо периодически смазывать моторным маслом. Это обеспечит надёжную работу оборудования.

- Чтобы проще было изгибать заготовки из металла, можно делать предварительное разогревание материала.

- При сгибании деталей движения должны быть плавными. Самодельные станки не настолько надёжны как покупное оборудование.

- Нельзя надеяться на высокую точность самодельного агрегата.

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})»;

cachedBlocksArray[266495] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})»;

cachedBlocksArray[277810] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})»;

cachedBlocksArray[266499] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})»;

cachedBlocksArray[266496] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})»;

cachedBlocksArray[266487] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})»;

cachedBlocksArray[266490] = «window.

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})»;

cachedBlocksArray[266495] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})»;

cachedBlocksArray[277810] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})»;

cachedBlocksArray[266499] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})»;

cachedBlocksArray[266496] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})»;

cachedBlocksArray[266487] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})»;

cachedBlocksArray[266490] = «window. yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})»;

cachedBlocksArray[266489] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})»;

cachedBlocksArray[266492] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})»;

cachedBlocksArray[266491] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})»;

cachedBlocksArray[266500] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})»;

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})»;

cachedBlocksArray[266489] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})»;

cachedBlocksArray[266492] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})»;

cachedBlocksArray[266491] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})»;

cachedBlocksArray[266500] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})»;( Пока оценок нет )

Поделиться

Холодная ковка металла своими руками в домашних условиях

Холодная ковка представляет собой метод металлообработки, позволяющий получать недорогие декоративные элементы. Из них собирают ограждения, калитки, детали садовой мебели и пр. Такие изделия сильно напоминают кованые, за что метод и получил свое название.

Из них собирают ограждения, калитки, детали садовой мебели и пр. Такие изделия сильно напоминают кованые, за что метод и получил свое название.

Содержание

История возникновения

Данный способ металлообработки стали практиковать задолго до горячей ковки. Наиболее старые изделия, обнаруженные в Египте и Междуречье, датируются IV-V тысячелетиями до н.э.

В древности способ буквально представлял собой ковку. Руде или мягкому золоту придавали нужную форму ударами каменного молотка. В современной технологии применяют другие материалы и методы.

Зачем используют холодную ковку и какие изделия производят

Данный способ позволяет изготовить без предварительного нагрева разные металлические элементы декоративного назначения. Это завитки, спирали, пики, кольца, скрученные прутья и др. С помощью электросварки их объединяют в изделия, сочетающие в себе практическую функцию и художественную ценность:

- Решетки, ограды.

Воспроизводя готический стиль, верхнюю часть забора украшают пиками. Благодаря этому ограждение становится труднопреодолимым.

Воспроизводя готический стиль, верхнюю часть забора украшают пиками. Благодаря этому ограждение становится труднопреодолимым. - Фонари.

- Перила для крыльца и мостика через водоем.

- Навесы, козырьки.

- Садовую мебель: скамейки, столы. Предметы с завитыми спинками и подлокотниками служат украшением участка.

- Балконные ограждения.

- Беседки.

- Мангалы.

- Элементы интерьера в доме: каминные решетки, вешалки, карнизы и пр.

Из составных элементов собирают абстрактные узоры либо изображения листьев, гроздей винограда и т.д.

Кованная беседка с мангалом.Типы холодной ковки

Для придания заготовкам нужной формы задействуют специальные станки, прессы и штампы. Технология включает в себя следующие операции:

- гнутье;

- калибровку;

- прошивку;

- вырезку;

- штамповку;

- навивку.

Оборудование позволяет осуществлять серийное производство одинаковых изделий.

В качестве заготовок используют следующие виды металлопроката:

- прут круглого и квадратного сечения толщиной 8-16 мм;

- полосу;

- листовой прокат.

Из стальных пластин методом молотковой чеканки изготавливают рельефные украшения.

В качестве материала в холодной формовке используют низкоуглеродистую сталь, отличающуюся мягкостью и пластичностью. Наиболее распространена марка Ст3.

Приемы и технология холодной ковки

Изменение формы заготовок производят следующими методами:

- гибкой;

- кручением;

- протяжкой;

- чеканкой.

Отличительной чертой холодной деформации металла является простота технологического процесса. Так, гибку осуществляют в следующей последовательности:

- Устанавливают оправку нужного размера.

- Жестко фиксируют один конец заготовки.

- Сгибают ее, охватывая оправку.

В результате получают вензель или завиток нужных размера, формы и направления.

В результате получают вензель или завиток нужных размера, формы и направления.

Кручению подвергают прут квадратного сечения. Для выполнения операции нужны только тиски и ворот с длинным рычагом. При ручном исполнении операция потребует больших усилий. В результате получают прут, равномерно закрученный вокруг собственной оси. Можно установить в тиски 2 изделия и обвить их одно вокруг другого. Так делают, например, крайние опоры балконных ограждений.

Операция протяжки состоит в перемещении заготовки между роликами, вследствие чего происходит ее сдавливание. В большинстве случаев данным методом концам прутьев придают заостренную форму.

Чеканку по индивидуальному заказу выполняют вручную с помощью молотка. В серийном производстве используют штамп. Механизм выдавливает рисунок подвижной частью — пуансоном.

Кручение — один из способов ковки.Отличия холодной ковки от других способов металлообработки

Помимо данного метода, для производства металлических изделий применяют:

- Литье.

Сплав нагревают до жидкого состояния и заливают в формы.

Сплав нагревают до жидкого состояния и заливают в формы. - Механическую обработку (с помощью режущего инструмента). Заготовку обтачивают, сверлят, строгают и т.д.

- Горячую ковку и штамповку. Заготовка подвергается ударному воздействию в нагретом состоянии.

Таким образом, отличия холодной обработки от альтернативных способов состоят в следующем:

- Заготовку предварительно не нагревают.

- Ее целостность и структура не нарушаются. Требуемая форма достигается путем холодной обработки под действием внешней силы.

Низкую стоимость. Она объясняется малыми затратами энергии и труда.

Отсутствие требований в части квалификации исполнителя. Если горячая ковка доступна только профессиональному кузнецу с развитыми навыками и при наличии мощной печи, то холодной может заниматься любой желающий, притом в домашних условиях.

Высокие эстетические достоинства. Ворота, решетки и прочие изделия смотрятся дорого, благородно и привлекательно; издали они походят на кованые.

Высокую скорость изготовления. Набор элементов для ворот можно выполнить за полдня. Для их изготовления ручной горячей ковкой потребуется неделя.

Возможность создавать оригинальные изделия, по-разному комбинируя типовые элементы.

Ограниченный набор исходных материалов и конечных форм. По этой причине изготовленные данным методом предметы не могут сравниться в художественной ценности с полученными традиционной горячей ковкой.

Потребность в специальном оборудовании.

Специальное оборудование — один из недостатков холодной ковки.Инструменты и материалы для холодной ковки

Мастер должен располагать следующим:

- Специальными станками.

- Сварочным аппаратом. Применяется для сборки декоративных элементов в единую композицию.

- Болгаркой с диском «по металлу». Ею прокат нарезают на заготовки.

- Струбцинами или другими приспособлениями для неподвижной фиксации элементов перед сварочными работами.

- Щеткой с металлическим ворсом.

- Молотком.

- Кистью для нанесения эмали. Низкоуглеродистая сталь нуждается в защите от коррозии.

- Рулеткой.

Используют материалы:

- Стальной прокат: прут, полосу, лист.

- Плавящиеся электроды с покрытием. Конструкция не относится к ответственным, поэтому подойдут рутиловые расходники типа МР-3.

- Эмаль для наружных работ.

Оборудование для холодной ковки

Элементы изготавливают на нескольких станках. Название каждого устройства соответствует выполняемой с его помощью операции.

Улитка

Данное оборудование предназначено для завивки заготовки в плоскую спираль. В самом простом исполнении представляет собой массивный стол с закрепленным на нем шаблоном из толстой стальной полосы.

Зафиксировав конец заготовки в центре, ее деформируют гибочным рычагом.

В усложненном варианте шаблон выполнен из нескольких шарнирно скрепленных звеньев и установлен на вращающемся столе. Прижим заготовки осуществляет ролик. По мере вращения вала шаблон постепенно разгибается.

По мере вращения вала шаблон постепенно разгибается.

Гнутик

Данный станок изгибает прокат под нужным углом. Он состоит из следующих компонентов:

- Станины.

- Неподвижных упоров с прижимными роликами для фиксации заготовки.

- Направляющих.

- Перемещающегося по ним подвижного упора.

- Винтового механизма.

На подвижном упоре крепят накладку с профилем, соответствующим требуемой форме изгиба. Необходимое усилие создается винтовым механизмом.

Поворачивая стол с закрепленной на нем заготовкой, можно получать любые плоские и пространственные фигуры.

Волна

Конечное изделие представляет собой скругленный зигзаг. Главными элементами станка являются центральный и обводной ролики, последний установлен на водиле. Также можно дооснастить «улитку» либо использовать «гнутик», вооружив подвижный упор накладкой соответствующего профиля.

Фонарик

Станок скручивает сразу несколько стержней, установленных по кругу. В результате получается пространственная конструкция цилиндрической формы со спиральными стенками. На станине закреплены упор с фиксатором и подвижный ворот.

На станине закреплены упор с фиксатором и подвижный ворот.

Глобус

С помощью данного станка изготавливают арочные перекрытия и другие изделия в виде дуги с большим радиусом. Заготовку обжимают по шаблону гибочным рычагом с подвижным роликом.

Данный станок применяют для серийного производства. В единичном количестве дуги можно изготовить на «гнутике».

Кузнечный станок Глобус.Твистер

Устройство закручивает заготовку вокруг продольной оси. Для этого один ее конец жестко фиксируют, а второй вращают подвижным воротом. Этот узел может перемещаться вдоль заготовки, что позволяет регулировать шаг спирали.

Где можно купить

Самодельное оборудование для холодной ковки

Станки можно изготовить самостоятельно. Начинающему мастеру в первую очередь следует обзавестись «улиткой», так как спирали и завитки являются наиболее востребованным декоративным элементом. Меняя радиус изгиба и число навивок, можно с помощью только этого станка создать множество красивых оригинальных изделий.

Что потребуется

Для холодной деформации стальных заготовок нужны большие усилия. Поэтому все компоненты станка должны быть прочными и массивными. Для их изготовления используют следующие материалы:

- Столешницу — лист толщиной от 10 мм.

- Гибочный рычаг — профилированную трубу сечением 40х25х3 (мм). Допускается применение изделия со стенкой в 2 мм.

Некоторые части невозможно изготовить на дому. Примеры:

- Станина и подвижный упор «гнутика». Материалом служит высокопрочная сталь, поэтому для изготовления нужны фрезерный и сверлильный станки.

- Центральный и обводной ролики «волны». Испытывают большие нагрузки, поэтому изготавливаются из инструментальной стали.

Для ее обработки тоже требуется промышленное оборудование.

Для ее обработки тоже требуется промышленное оборудование.

Такие детали следует заказать на производственном участке с хорошим парком металлообрабатывающих станков.

Изготовление станка

Приспособление «улитка» делают в следующей последовательности:

- Из листовой стали вырезают круглую столешницу.

- В центре приваривают ножку из толстостенной трубы с кронштейнами для крепления к полу. Для придания устойчивости ее можно усилить подкосами.

- Устанавливают гибочный рычаг. Одним концом его крепят к ножке так, чтобы оставалась возможность вращения. С другой стороны рычаг оснащают прижимными роликами на подшипниках.

- На столешнице крепят шаблон из толстой полосы. Он должен повторять форму будущей детали с небольшим допуском (определяется опытным путем). К шаблону приваривают штифты, а в столешнице под них сверлят отверстия. Такой способ фиксации позволит изготавливать элементы с разным радиусом закругления.

Крепление гибочного рычага к ножке станка можно выполнить 2 способами:

- С помощью подшипника. Это наилучший вариант, он обеспечивает легкое вращение.

- Посредством втулки, выполненной из трубы большего диаметра. Снизу наваривают поддерживающее кольцо. В этом случае вращение рычага потребует больших усилий, но при наличии смазки операция будет доступна даже человеку средней комплекции.

Создание узоров для изделий своими руками

Для выбора оптимального варианта компоновки декоративных элементов рекомендуется просмотреть фото в интернете. Взяв за основу понравившийся узор, его дополняют и видоизменяют в соответствии с собственными идеями.

Будущее изделие рекомендуется вычертить на ровной поверхности мелом в масштабе 1:1. Может выясниться, что на бумаге или экране компьютера узор смотрится привлекательно, а в реальном размере — нет. Для облегчения процесса переноса на плоскость можно изготовить бумажные модели завитушек и других элементов.

Для облегчения процесса переноса на плоскость можно изготовить бумажные модели завитушек и других элементов.

Стили и элементы

Узоры делятся на виды:

- геометрические;

- растительные;

- животные.

В первой группе различают несколько стилей:

- Романский. Отличается строгостью линий и большим количеством однотипных элементов. При компоновке орнамента соблюдают симметрию.

- Готический. Содержит в большом количестве элементы, направленные вверх: стрельчатые арки, пики, острые шипы и т.д. Спирали и завитки делают раздвоенными, напоминающими стебель растения. Прямые линии прутьев дополняют фонариками.

- Барокко. Характеризуется пышными ажурными орнаментами.

Геометрические узоры дополняют растительными элементами — листьями и цветами.

Геометрические узоры дополняют растительными элементами — листьями и цветами. - Ренессанс. В этом стиле преобладают округлые, плавные линии. Встречается относительно редко.

- Ампир. Данный стиль, наоборот, предполагает наличие большого количества длинных гладких прутьев. Даже завитки выполняют вытянутыми со спиралями на концах.

Методами холодной формовки чаще всего изготавливают следующие детали:

- Завитки. Применяются чаще всего. Имеют различную форму, например, бывают S- и С-образными. Второй вариант называют волютой.

- Спирали. Бывают плоскими и пространственными, одинарными и двойными.

- Крутени. Прут или полоса, скрученные вокруг собственной продольной оси.

- Пики. Заостренный элемент на конце прута.

- Чеканку. Изготовленная из тонкого металла имитация листа, лепестка, цветка или животного.

- Кольца.

Формирование орнамента

Элементы складывают на ровной поверхности в узор и соединяют одним из следующих способов:

- Сваркой.

- Художественными хомутами (заклепками).

Второй вариант применяют в местах, где сварной шов невозможно сделать незаметным. Заклепки делают фигурными, так что они гармонично дополняют узор.

Сварные швы после удаления шлака выравнивают болгаркой, вооруженной шлифовальным диском. Им же обрабатывают весь орнамент перед покраской.

Лучше делать самому или покупать готовую аппаратуру

Для выполнения разовых работ целесообразно изготовить станки своими руками. Они обойдутся в несколько раз дешевле покупных.

Для серийного производства следует обзавестись профессиональным оборудованием, изготовленным в заводских условиях. Затраты на него будут оправданы высоким качеством и большим ресурсом.

Холодная ковка своими руками листья

Слева: зауженный кончик асимметричного листа стал вдвое тоньше исходного. Справа: создание плавного перехода сужения в плоскую часть заготовки, удлинение сужения

4. Положив острие листа на кончик рога, легким ударом молотка отогните острие назад (см. фото ниже).

5. Ударами молотка с круглым бойком растяните края листа в стороны, оставляя «хребет» на средней линии (это будет центральная жилка листа). Когда дойдете до краев листа, куйте вблизи ребра наковальни, чтобы кромка получилась тонкой.

Слева: отгибание кончика листа назад. Справа: формирование «хребта» (центральной жилки) в середине листа ударами молотка с круглым бойком

Аккуратной ковкой можно сделать «хребет» изогнутым. Обеспечьте гладкость кромки, с большой осторожностью убрав все неровности. Это придет с опытом.

6. У вас получился лист, но чтобы «оживить» его, придайте ему немного объема, отогнув кончик на роге наковальни и создав волнистость кромки носком молотка. В том месте, где черенок имеет круглое сечение, лист можно отогнуть на 90°.

В том месте, где черенок имеет круглое сечение, лист можно отогнуть на 90°.

Слева: придание листу «жизненности». Справа: большой лист, на одной половинке видны жилки, созданные подбойкой с изогнутой рабочей частью

7. Иногда требуется изготовить большие листья. Большой размер позволит сделать отметины, имитирующие вторичные (отходящие от центральной) жилки листа.

У отрезка стальной полосы сечением 40×8 мм отрубите уголок под углом 45° (протяжкой это сделать тяжело) и сделайте лист, как и ранее, но остановитесь в начале этапа расплющивания листа круглым бойком. Получится интересно, если сделать на одной половинке листа, а потом — вторичные жилки на другой.

Подбойкой с радиусом рабочей части 10-12 мм сделайте желобки от к кромке, изгибая их к верхушке листа. Образовавшиеся на границах этих желобков «хребетики» имитируют вторичные жилки листа. Теперь листику можно придать «живой вид».

Текст: Пит Оберон, перевод с английского О. А. Казачковой

Источник

Ковка виноградного листа и гроздьев своими руками

Главная страница » Своими руками » Как сделать » Ковка виноградного листа и гроздьев своими руками

Кованый виноградный лист. Фото ЭХК

Фото ЭХК

Растительные узоры и орнаменты являются наиболее популярными мотивами, использующимися для декорирования различных изделий из металла. К кованым элементам подобного типа относятся цветы, побеги, листья, плоды.

Распространенным приемом для украшения и придания оригинальности является использование гроздьев и листьев винограда. Универсальность, красота и многообразие форм таких деталей привлекает внимание, придает предмету изысканность.

Компании, работающие в сфере ковки металлов, предлагают широкий ассортимент подобных элементов, которые отличаются по размерам, конфигурациям, фактуре. Разнится технология обработки металла: горячая и холодная ковка. Соответственно, отличается и стоимость продукции. Элементы горячей ковки реализуются по более высоким ценам. Для покраски элементов применяются специальные покрытия.

Альтернативой элементам заводского производства является изготовление своими руками.

Далее представлены видеообзоры, наглядно демонстрирующие процесс изготовления гроздьев и листочков винограда. Мастера предлагают использовать различное оборудование и инструмент, технологию ковки.

Изготовление виноградного листа с помощью самодельных инструментов, молота и наковальни, горячая ковка

Для изготовления элемента используется лист металла, толщина которого 2 мм.

К заготовке приклеивается шаблон из бумаги, деталь надежно крепится и ненужная часть удаляется болгаркой. В результате получается контур будущего элемента.

Деталь нагревается, в результате нанесение фактуры осуществляется легко и плавно. Для этого применяются самодельные инструменты. С помощью приспособлений различной величины создаются прожилки разной толщины. Т.е. узор как бы пробивается.

Кроме инструментов для нанесения фактуры используются клещи, наковальня и молот.

В завершении работ следует обстучать края, чтобы они имели красивую форму и вид.

Изготовление кованых виноградных листьев разных размеров, нанесение фактуры

Четыре шаблона из металла располагаются на листе, контур будущих элементов тщательно обрисовывается маркером.

Лист металла с рисунками надежно закрепляется, ненужная часть обрезается с помощью болгарки.

Внешняя сторона контура листа обрабатывается.

На заготовке маркером прорисовываются прожилки.

Самодельный инструмент для нанесения фактуры крепится к наковальне, помещается в специальное отверстие. С помощью него и молотка пробивается узор (прожилки на листе). Подобным образом изготовляется необходимое количество деталей.

Элементы нагреваются, при помощи клещей и плоскогубцев выполняется небольшое изгибание листочков, чтобы придать им натуральности.

Листья зачищаются щеткой с металлическими щетинками.

Сборка гроздьев винограда, выполненных из шарикоподшипников, с помощью газовой сварки

Осуществляется сборка гроздьев винограда, которые выполнены из шарикоподшипников.

Отдельные виноградинки (шарики) разных размеров свариваются. Вокруг одного шарика выстраивается шестигранник (что обеспечивает правильную форму) и выполняется крепление.

Данные шестигранники затем привариваются друг к другу на прихватки. Таким образом получается гроздь винограда в форме пирамидки.

Таким образом получается гроздь винограда в форме пирамидки.

После проводится итоговое сваривание.

Подобные элементы отлично подходят для декорирования беседок, прихожих и других изделий.

Горячая ковка гроздей винограда из полнотелых прутков круглого сечения, газовая сварка

Пруток круглого сечения (16 мм.) нагревается и обрабатывается на автоматическом станке. Посредством ударов выполняется удаление ненужных частей заготовки и получают расположенные на некотором отдалении друг от друга шарики (виноградинки).

Шарики обрабатываются напильником, что позволяет придать им необходимую форму и фактуру, напоминающую натуральные растения.

К прутку небольшого диаметра привариваются виноградинки. В результате получается гроздь.

Место сварки закрывается листиком.

Кованые шарики из круглых прутков для изготовления виноградных гроздьев

Пруток круглого сечения разрезается на небольшие детали (около 2 см.), которые нагреваются. С помощью специального самодельного приспособления, наковальни и молотка заготовкам придается нужная округлая форма.

Детали остужаются и можно приступать к сборке гроздьев.

Источник

Холодная ковка – секреты мастерства обработки металла

Для многих холодная ковка стала тем делом, в котором можно реализовать себя не только как ремесленником, но и как творцом новых приспособлений и станков для работы. При этом, простые станки и приспособления для формирования улитки, навивки спирали и сгибания проката разного профиля как показывает практика можно сделать самостоятельно, из подручных материалов. Об особенностях технологии ковки и вариантах создания простейших станков и принципах их работы и пойдёт речь далее.

Необходимые инструменты

Вот чем должен вооружиться домашний мастер:

- Аппарат для электросварки. Сварка будет применяться как точечная, так и сплошная, поэтому нужно иметь два набора электродов соответствующих диаметров.

- Болгарка. Использовать будем не только отрезные диски, но и шлифовальные (зачистка сварных швов).

- Обычный набор слесарных инструментов: пассатижи, молоток, напильник.

- Уголок.

- Уровень.

- Рулетка.

- Пульверизатор для нанесения краски (либо обычная кисть).

Оборудование для холодной ковки обычно берут в аренду.

Весь набор использовать не обязательно — можно взять один станок и изготовить изгородь из элементов одного типа.

Еще вариант: штампованные детали можно закупить в готовом виде — стоят они совсем недорого.

Искусство холодной ковки от идеи до готового образца

Идеи использования металлических элементов декора чаще всего реализуются в изготовлении оград, ворот, оконных решёток и козырьков. Готовые штучные элементы холодной ковки из металла различного профиля соединяются в готовую композицию сваркой. Простота технологии позволяет получить необычные узоры и объёмные композиции с минимальными навыками работы с металлом, станками и оборудованием.

Большим плюсом этой технологии выступает возможность использования готовых заготовок. Стандартные размеры завитушек, улиток, розеток и винтовых профилей позволяют создавать как единичные изделия, так и выполнять работы по шаблону, например, одинаковые пролёты ограды или оконные решётки.

Вместе с тем изделия из холодной ковки становятся особенно привлекательными тогда, когда в них присутствуют необычные элементы, которые изготавливаются в единичных экземплярах. Именно поэтому, мастера, работающие в этой технике обработки металла, предпочитают сами создавать заготовки из проката. Здесь важную роль играет оснащённость мастерской необходимыми приспособлениями и станками для обработки металла.

Основы технологии обработки металла

Получение готового элемента забора или подставки под кашпо в цветник включает в себя несколько последовательных технологических процессов. Самый главный, из которых придание заготовке из проката необходимую форму. Холодная ковка металла использует следующие виды обработки:

Применяемые приёмы и способы обработки зависят от формы и вида металлопроката. И здесь необходимо обратить внимание на то, чем отличается горячая ковка от технологии холодной обработки металла. При нагреве заготовки происходит изменение структуры металла, он становится пластичнее, так, появляется возможность придать заготовке нужную форму, приложив немного усилий.

При холодной ковке, металл не нагревается, и его структура остаётся прежней. В этом случае приходится прикладывать больше усилий для получения детали нужной формы. Дело в том, что при гибке или скручивании сопротивление поверхностного слоя металла усиливается жёсткостью формы заготовки. А сердцевина, обладающая высокой вязкостью, принимает форму только после преодоления сил сопротивления поверхностных слоёв.

Поэтому, чтобы получить определённые виды ковки обычным молотком не обойтись. Для успешной работы необходимы специальные устройства и приспособления. Особенность технологии заключается в том, что для получения одной формы используется один вид инструмента.

Любое приспособление для холодной ковки это специальный инструмент:

Кованый забор своими руками: методы изготовления

Кованая ограда может быть создана одним из двух способов:

Художественная ковка

Это традиционный метод, доступный только настоящим мастерам.

Ударами молота (сегодня он может быть механизированным) кузнец придает раскаленной металлической заготовке нужную форму в соответствии с тем, какой узор он задумал выполнить.

В единую композицию все элементы объединяются посредством хомутов — электросварка не применяется.

Каждый такой забор — это картина в металле, существующая в единственном экземпляре.

Соответственно, изготавливающий его мастер должен быть не только опытным кузнецом, но и художником.

Подобные изгороди стоят очень дорого и позиционируются как декоративные.

Штамповка

Упрощенная методика, которую можно назвать имитацией художественной ковки.

Завитушки и прочие составляющие изготавливаются на специальных станках и соединяются в узор посредством электросварки.

Понятно, что все они являются однотипными и говорить об эксклюзивности в данном случае не приходится, но зато для применения этого способа причастность к кузнечному искусству не требуется.

Таким образом, самостоятельно изготовить псевдокованый, а на самом деле штампованный забор сможет любой желающий. При этом изгороди все же будет присуща некоторая оригинальность: хотя используются одинаковые элементы, складываемые из них композиции могут быть самыми разнообразными.

В большинстве случаев похожие на поковки декоративные элементы изготавливаются из стального прута круглого (диаметром 14 мм) или квадратного (12х12 мм) сечения.

Для этого используются различные виды станков:

- «Улитка»: этот агрегат закручивает прут в спираль.

- «Гнутик»: устройство, сгибающее прут по радиусу или под заданным углом.

- «Шаблон»: на этом станке из прута можно изготовить правильное кольцо любого диаметра.

- «Твистер»: агрегат, скручивающий прут по винтообразной траектории.

Таким же образом обработать прут можно при помощи небольших лекальных тисов и мощных слесарных тисков.

Процесс изготовления декоративных элементов при помощи указанного оборудования часто называют «холодной ковкой». Изготовленные таким способом заборы позиционируются как защитные.

Известно, что забор из камня может обойтись дороже, нежели из металла, однако конечная цена сильно зависит от материала и вида камня, существуют и весьма бюджетные решения. О самодельных калитках читайте в нашей следующей статье.

О самодельных калитках читайте в нашей следующей статье.

О самодельных заборах из бутылок смотрите здесь.

Домашняя мастерская – оборудование, оснащение, размещение

Ковка дома, если речь не идёт о создании только красивого мангала или подставки под цветы рано или поздно потребует создания особых условий для комфортной работы. Даже для занятия ковкой как хобби потребуется большое, хорошо освещённое помещение, где кроме станков нужно будет предусмотреть место и под монтажный стол, и под покрасочный модуль, а также подобрать минимальный набор инструментов для работы.

Аргументов выделить просторное помещение много, но при планировании размещения стоит взять во внимание:

Немаловажной деталью оборудования домашней мастерской является и то, каким набором шаблонов будут оснащаться станки. Для начального уровня мастерской улитка для ковки должна иметь 2-4 шаблона, от маленького 10-12 см в диаметре до максимального в 18-20 см. Станок для скручивания профильной трубы, кроме самого ходового размера трубы 25х25 мм, стоит дополнить шаблонами для труб большого диаметра до 40х40 мм включительно.

Вальцы для проката, кроме обычной плоской формы должны иметь валы и для работы и с профильной, и с обычной трубой круглого сечения. Для пресса необходимо иметь несколько пресс-форм для работы с листовым металлом. Здесь понадобятся формы для штамповки листьев, лепестков, полусфер и оформления концов профилей.

Виды кованых изделий для цветов в доме: со стороны конструкции и дизайна

Представив все виды моделей, можно уже иметь представление о том, как их можно наиболее выгодно использовать в интерьер. Все конструкции делятся на напольные, настенные и настольные. Давайте узнаем, какие у них особенности.

Монументально, но изящно: напольные металлические кованые подставки для цветов с фото моделей

Те, кто ищут монументальности и солидности, непременно обращаются именно к напольным версиям подставок. Такой выбор понятен: это устойчивые изделия, на которых можно спокойно разместить массивные горшки с раскидистыми растениями. Часто можно поставить даже несколько цветков, что позволит создать чудесную композицию.

Сказочная лесенка в доме ФОТО: remontbp.com

Напольные конструкции делятся на стационарные и мобильные.

Поставил и любуешься: стационарные напольные металлические кованые стойки для цветов

Стойка и несколько полочек или колец — вот как выглядит стационарная модель. Такие изделия приобретают для цветов, которые раскидывают свои плети или спускают их вниз. Стационарные кованые напольные цветочницы в интерьере устанавливают в такие места, где они будут мешать проходу.

Без изысков, но с изяществом ФОТО: mirdizajna.ru Без изысков, но с изяществом

Когда нужно менять местоположение: мобильные варианты кованых цветочниц на колёсиках

Когда напольные модели снабжаются колёсиками, они обретают функцию перемещения, что очень удобно. Если требуется переместить тяжёлое растение, его просто перекатывают, не оставляя следов на полу. Мобильные подставки — это возможность смены обстановки и поиска самого удобного места для любимого цветка без труда и забот.

Вот как выглядит на фото подставка под цветы из металла на колёсиках ФОТО: womanadvice.ru

Настенные кованые кашпо для цветов: украшение интерьера

Когда на полу не предусмотрено место для растений, можно найти такой простой выход из положения, как настенная кованая полка для цветов. Получается, что пространство такие изделия не занимают, а интерьер собой прекрасно украшают. На стенах размещают ампельные растения, лианы.

Шикарные работы ФОТО: prom.ua

Подставки для цветов на стол или подоконник: декор с помощью цветочницы

Удобство настольных вариантов в том, что они небольшие по размеру и хорошо декорируют собой столы, тумбы, комоды и подоконники. Это подходящее место для размещения небольших цветочков, которые сделают интерьер ярче, гармоничнее.

На фото подцветочник из металла ФОТО: ufa-kovka.ru

Статья по теме:

Комнатные домашние растения и цветы: фото и названия. Бонсай, бромелиевые, цветущие, нецветущие; кактусы и суккуленты; пальмы, деревца и кустарники для дома; плодоносящие и хищные растения для дома; луковичные в доме; папоротники и декоративно-лиственные растения — в нашей публикации.

Что нужно помнить, приступая к созданию станка для холодной ковки

Одним из важных вопросов, которые предстоит решить при проектировании и создании самодельного станка для холодной ковки выступает вопрос, какой металл нужно подобрать для изготовления рабочих органов. Простым и доступным вариантом для этого выступает покупка заготовок в строительном магазине. Это обойдётся относительно дёшево, а учитывая то, что станок будет собираться своими руками, то здесь можно сэкономить и на обработке, будет достаточно иметь болгарку и сварочный инвертор.

Но, при этом нужно понимать, что в магазине не продаются специальные сорта стали, скорее всего, это обычный прокат, не обладающий ни прочностью, ни долговечностью. В таком случае, не стоит рассчитывать на долгую службу шаблона, срок службы таких приспособлений составит всего 800-1000 рабочих циклов.

Кованый забор своими руками – фото

Пример художественной ковки ворот

А это пример многокомпонентной декоративной ковки на металлических листах для ворот

А это классическая металлическая ковка забора с кирпичными столбами, пример изготовления которых был описан выше

Известно, что забор из шифера является весьма простым решением для возведения конструкции. Однако главным ее достоинством является низкая цена материала. О плетеных самодельных конструкциях читайте тут.

Однако главным ее достоинством является низкая цена материала. О плетеных самодельных конструкциях читайте тут.

Видео описание

В этом видео показано самодельное приспособление для сгибания прута:

Другое дело, если использовать инструментальную или конструкционную сталь. Здесь срок службы будет в 4-5 раз дольше, а узоры из профильной трубы будут получаться с идеальными формами.

Во многих приспособлениях применяются пуансоны одинаковой формы, но разных размеров. Но создавать для каждого типоразмера проката свой станок неоправданно дорого. А вот предусмотреть в гнутике, или станке для улитки сменные пуансоны вполне возможно, да и обойдётся такой вариант дешевле.

Ковка из профильной трубы, квадрат и прут требует больших усилий для придания заготовке нужной формы. Электропривод в таком случае мог бы существенно облегчить работу. В домашнем варианте мини кузницы, вместо электропривода можно использовать шестерёнчатый редуктор.

Электропривод в таком случае мог бы существенно облегчить работу. В домашнем варианте мини кузницы, вместо электропривода можно использовать шестерёнчатый редуктор.

Оснастка для станков холодной ковки

Самым простым и наиболее часто используемым оборудованием в мастерской обычно выступают два станка – гнутик и улитка. Первый, позволяет сгибать материал под нужным углом, второй обеспечивает создание плоских спиралей подобных улитке. Принцип работы устройств прост – один конец заготовки зажимается неподвижно, а второй, при помощи рычага, сгибается под нужным углом.

Гнутик

Станок холодной ковки гнутик включает:

Основание представляет собой пластину, в центре которой закреплена центральная ось. В нем просверлены отверстия, которые служат для установки роликов и валков, а также для фиксатора заготовки. Ось выполняется из инструментальной стали, диаметр оси 18-20 мм.

На оси крепится рычаг с подвижной кареткой. Рычаг имеет квадратную или прямоугольную форму. На него устанавливается подвижная каретка с двумя неподвижными осями под валки. Чтобы получить изгибы, нужного диаметра валки делаются сменными, изменяя диаметр валков, получаются заготовки разного размера.

На него устанавливается подвижная каретка с двумя неподвижными осями под валки. Чтобы получить изгибы, нужного диаметра валки делаются сменными, изменяя диаметр валков, получаются заготовки разного размера.

Видео описание

Как работает универсальное гибочное приспособление для полосы, прута, квадрата, показано в этом видеоролике:

Улитка

Станок улитка для холодной ковки представляет собой более сложный инструмент, чем гнутик. Сложность его состоит в том, что основной рабочий орган выполняется в виде составного устройства нестандартной формы. Составной вид формы из нескольких секций обеспечивает получение заготовки в виде плоской спирали похожей на улитку. Эта схожесть и дала название этому станку.

Станок улитка или кондуктор для холодной ковки состоит:

Основой станка для ковки металл выступает основание из стального листа толщиной 15-20 мм диаметром 50-70 см. Станина располагается на валу. Под ней, внизу на подшипниках закреплён рычаг, крепление на подшипниках обеспечивает лёгкое вращательное движение. Он выполняется из толстостенной трубы. Длина рычага, должна быть не меньше 80см. Верхней части в центре основания прочно закреплён вал диаметром 10-16 мм. Основание имеет несколько отверстий, в которые вставляются разборные оправки. Отверстия располагаются так, чтобы можно было устанавливать шаблоны разного размера.

Он выполняется из толстостенной трубы. Длина рычага, должна быть не меньше 80см. Верхней части в центре основания прочно закреплён вал диаметром 10-16 мм. Основание имеет несколько отверстий, в которые вставляются разборные оправки. Отверстия располагаются так, чтобы можно было устанавливать шаблоны разного размера.

Оправки представляют собой разрезанную на части спираль. Для работы обычно необходимо 2-3 набора элементов – маленького диаметра, среднего и большого размера. Центральный элемент надевается на вал основания. В нем имеется паз для начальной фиксации прута или полосы. Первый завиток имеет 23 оборота окружности. Второй – продолжение спирали с увеличенным радиусом и длиной 13 оборота спирали. Третий элемент длиной 12 оборота с изгибом равным 4-6 радиусам центрального элемента.

Оправки выполняются из полосы шириной 50 мм и толщиной не меньше 5 мм. Для жёсткости с внутренней стороны они усиливаются квадратом 15х15 мм.

Для прижатия заготовки к оправке на рычаг надевается каретка с роликами. Вертикальные ролики прижимают заготовку к форме, а горизонтальные выступают опорой для сгибания.

Вертикальные ролики прижимают заготовку к форме, а горизонтальные выступают опорой для сгибания.

Холодная ковка металла на станке улитке выполняется следующим образом:

Подготовительные работы

Прежде чем приступать к изготовлению секций, нужно установить стойки, к которым они будут крепиться. Нужно будет выбрать один из двух вариантов:

- металлические стойки: применяется круглая труба диаметром около 60 мм или квадратная примерно с таким же размером сечения;

- каменные: представляют собой кладку из кирпича или природного камня, укрепленную изнутри стальным сердечником.

Каменные стойки придают кованому забору монументальный вид. Обычно их возводят при наличии высоких и массивных секций.

Расстановку стоек выполняют следующим образом:

- Устанавливают колышки в угловых точках контура ограждения.

- Натягивают между колышками любой имеющийся в наличии шнур или бечеву.

- Вдоль шнура устанавливают колышки, соответствующие местоположению опор ворот и калитки.

- Задаются такой длиной пролетов (выбирать следует из диапазона 2 – 2,5 м), чтобы целое их число умещалось в промежутках между уже установленными колышками.

- С шагом, равным принятой длине пролета, устанавливают вдоль натянутого шнура прочие столбики.

Дальнейшие действия зависят от того, какие решено применить стойки:

Стальные трубы

При помощи садового бура под каждый столбик делается скважина.

Она должна уходить в землю не менее, чем на 70 см, но лучше выбрать грунт на глубину промерзания — тогда опора точно не будет выдавливаться силами морозного пучения.

Далее в каждую скважину засыпают щебень и старательно его трамбуют, а потом по отвесу устанавливают стойки с приваренными к ним подпятниками из пластин или перекрещивающихся уголков.

Теперь выемки можно засыпать битым кирпичом, но более надежным будет стойки забетонировать.

Кирпичные или каменные столбики

Такой элемент обязательно должен иметь фундамент в виде бетонной опоры, подошва которой находится ниже глубины промерзания грунта.

По центру в бетон замоноличивается стальной сердечник — труба или сваренный из швеллеров короб, наружная часть которого будет обкладываться кирпичом или камнем.

Пример самодельных столбов из камня и кирпича

В ходе возведения каменной кладки в нее встраивают закладные, к которым потом будут крепиться секции забора.

Как правило, для этого приходится делать в кирпиче или камне пропилы болгаркой.

Внутри столба закладные привариваются к стальному сердечнику.

Сверху на каменный столб водружается колпак, защищающий кладку от дождя.

О фундаменте

Если секции забора будут особенно массивными, под них придется заложить еще и мелкозаглубленный ленточный фундамент.

Его подошва заглубляется примерно на 20 см, но траншею нужно копать на 10 – 15 см глубже — на дне будет устроена щебеночно-песчаная подстилка.

Внутри ленточного фундамента обязательно должен располагаться арматурный каркас с верхним и нижним поясами рабочей арматуры.

Соединять прутья в каркасе электросваркой нельзя — только связывать проволокой.

Коротко о главном

Простая и одновременно доступная технология холодной ковки сегодня находит сегодня все большее количество поклонников. И как показывает практика, многие мастера не только создают свои неординарные по замыслу элементы ковки, но и необычные устройства и приспособления для работы.

Мастерами успешно создаются как простые приспособления для выполнения одной операции, например, создания элемента улитка, веретено, спираль, навивка, скрутка, с применением физической силы мастера. Так и более сложные, с использованием механических редукторов и электроприводов. Однако, для создания небольшой мастерской многие советую обязательно собрать станок для завивки улитки и гнутик, для получения правильных геометрических форм. Именно эти приспособления и будут основой для развития в дальнейшем мастерской холодной ковки.

Но как бы там ни было, в разработке станков и приспособлений для холодной ковки одним из самых интересных моментов стоит вопрос создания универсального станка для большого количества операций.

Источник

Самодельные кузнечные станки. Холодная ковка: оборудование и процесс своими руками. Самодельный станок холодной ковки: правила изготовления

Любуясь красотой ажурного металлического забора или любуясь невероятным витым узором на перилах железной лестницы, мало кто задумывается, что они сделаны методом холодной ковки. Можно научиться воплощать красоту в металле без особых усилий. Для этого достаточно иметь минимальные навыки работы с металлом и иметь специальные станки для холодной ковки.

Что такое холодная ковка? Какие машины для этого нужны? Что можно сделать на этих машинах? Ответы на эти вопросы вы найдете в нашей статье.

Правильнее было бы назвать холодную ковку — механическую гибку металлического стержня на специализированных станках, для придания ему формы, задуманной изготовителем. Гибка стержней в станке может производиться как вручную с помощью рычагов, так и с помощью электродвигателей. Помимо металлического прутка холодной ковкой можно гнуть трубы малого диаметра, узкие железные полосы и фитинги. Методом холодной ковки изготавливаются:

Методом холодной ковки изготавливаются:

- Кривые заборы.

- Украшения для жилых зданий.

- Ворота узорчатые.

- Ограждения балконов и лестниц.

- Металлические садовые скамейки.

- Украшения для беседок и фонарей.

- Множество вариантов сетки.

Элементы, изготовленные методом холодной ковки

Освоив метод холодной ковки, вы легко сможете начать свой бизнес по производству изделий из металла. При этом первоначальные финансовые вложения вам потребуются только на покупку станков, а если делать станки своими руками, то можно обойтись минимальными затратами.

Ниже приведены инструкции по самостоятельной сборке станков для холодной ковки.

Станок «улитка»

Изготовление станка «улитка» является одним из примеров самостоятельного проектирования, при этом давать советы с точным указанием размеров всех деталей не имеет смысла. Нужно ориентироваться на свое представление о работе станка, как и что будет гнуться, сколько витков спирали хватит для качественной работы, какого размера будет рычаг со столешницей. Если понимать суть процесса изготовления машины, то и сама сборка не вызовет особых затруднений.

Если понимать суть процесса изготовления машины, то и сама сборка не вызовет особых затруднений.

Станок «Улитка»

Изготовление основных узлов станка

Рама.

Процесс гибки железного стержня подвергает машину большим нагрузкам, поэтому при изготовлении каркаса для «улитки» используется только металлический уголок, швеллер или толстостенная труба. Не обрамляйте деревянными балками, такой стол не выдержит длительных нагрузок и разрушится.

Столешница.

Столешница для «улитки» изготавливается из металлической пластины, вырезанной в форме круга, толщиной не менее 4 мм. Из этой же плиты вырезают вторую столешницу, повторяющую форму первой. Сегменты улитки будут располагаться на второй столешнице и изделия будут сгибаться. В процессе холодной ковки столешница берет на себя основную часть нагрузки, поэтому нет необходимости экономить и делать ее из более тонкого листового железа.

Главный вал и рычаг.

Главный вал размещается в центре между столешницами и крепится к основанию четырьмя прямоугольными треугольниками. Вал можно изготовить из толстостенной трубы нужного диаметра.

Вал можно изготовить из толстостенной трубы нужного диаметра.

Рычаг крепится к валу кольцом и вращается вокруг него, кроме того, на рычаге установлен ролик для изгиба стержней на верхней столешнице.

Схема станка

Маркировка и установка приспособлений

В зависимости от того, хотите ли вы производить только однотипные образцы или вам нужно больше художественных изделий, существует три варианта устройства «улитка».

Вариант №1.

Это самый простой из трех вариантов, суть его в том, что на столешнице рисуется спиральный контур.

Чертеж сегментов «улитка»

По своей сути это чертеж будущего изделия, которое вы будете производить на станке. После рисования схемы достаточно вырезать из толстых полос железа разной ширины несколько отрезков, повторяющих линию рисунка, и приварить их к столешнице по разметке. На такой статической «улитке» можно делать самые простые наклоны.

Вариант №2.