Как сварить мангал – Как сварить мангал своими руками: подробное руководство

свариваем своими руками и правильно

Жаровня-мангал в металлическом варианте проста в изготовлении и нетрудоёмка. В сварке мангала и в любом деле, есть свои особенности, и прежде чем начинать, будет правильно всё изучить и подготовить.

Технология сварки

Итак, доступность стального проката и сварочного оборудования начального уровня сделали сварной металлический мангал вторым по распространённости (первенство за разборным металлическим мангалом).

Широко используется сварка плавящимся электродом в электрической дуге.

Электроэнергия подводится к электроду и свариваемому материалу от источников постоянного или переменного тока. При приближении электрода к детали зажигается между ними дуга. Температура электрической дуги до 7000 оС. Электрод и свариваемая деталь оплавляются, образуется сварочная ванна. Где металлы электрода и детали смешиваются. Расплавленный шлак создаёт защитную плёнку. Остывая, металл образует сварной шов.

Оборудование пригодное для самостоятельных работ: MMA и MIG.

MMA — ручная электродуговая сварка покрытым электродами. Сварка деталей происходит благодаря оплавлению электрода, а его обмазка при нагреве создаёт плёнку расплавленных шлаков, защищающих от окисления сварочную ванну. Этот расплавленный металл, частично смешавшийся с металлом детали, и образует сварной шов.

Сварка MMA возможна при использовании переменного или постоянного тока. Использование постоянного тока позволяет различное, по полярности, подключение: сварка прямой (к электроду подключается плюс) и обратной полярностью.

MMA сварка из-за простоты и низкой цены оборудования получила широкое распространение, и именно этот метод чаще всего используется для самоделок.

MIG — также метод электродуговой сварки плавящимся электродом, но в среде защитных газов и электрод в виде проволоки, постоянно подающейся к дуге, “бесконечный электрод”.

Для сварки сталей используется углекислый газ в качестве инертного.

Метод создавался для увеличения производительности для промышленности, но со временем оборудование сильно подешевело и стало доступно частникам.

Инструменты сварщика

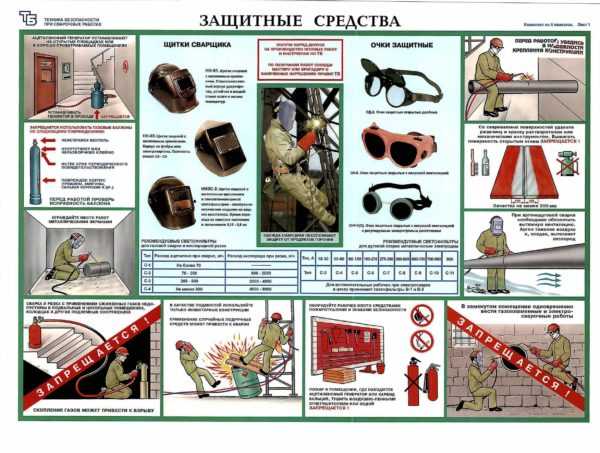

Защитная маска (щиток, шлем) должна быть изготовлена из материалов, не проводящих электрический ток (в СССР использовался ГОСТ 12.4.035-78).

Максимальный вес ограничен: для щитка — 0,48 кг, для шлема — 0,6 кг.

Для защиты глаз защитная маска имеет светофильтр, который имеет открытое и рабочее положение. Смена режима происходит или вручную или при помощи электроники (маска-хамелеон). Для маски-хамелеона, чем меньше время затемнение светофильтра тем лучше для глаз. От брызг металла светофильтр защищает стекло.

- Проверьте, что маска для электродуговой сварки ;

- Шлем не тяжелее 0,6 кг;

- Примерьте маску, должно быть удобно;

- Защитное стекло светофильтра должно быть сменным и доступно в продаже.

Дополнительные инструменты сварщика.

При сварке образуется шлак и окалина. Как остынет это довольно крепкая штука. Поможет молоток сварщика. Часто это зубило с приваренной ручкой, но и покупной используют. Молоточек должен быть ухватистый, не тяжёлый и с заострённой кромкой.

Для очистки металла потребуются ручные щётки. Зачищать заготовку перед сваркой удобнее все же не вручную: лучше всего поможет болгарка с насадкой щётка.

Для крепления заготовки потребуются струбцины.

Для присоединения массы зажим: винтовой или пружинный. Сварочный провод впаивается в зажим специальной высокотемпературной пайкой.

Конечно, потребуется разметочный инструмент: отвес, рулетка, стальная линейка, чертилка и мелок (хорошо помечать детали, чтобы не запутаться и не забыть).

Хорошая чертилка получается из заострённого круглого или овального надфиля.

Одежда сварщика. Одежда должна закрывать тело сварщика: куртка, брюки и рукавицы. Это обязательно.

Материал не должен прожигаться каплями металла. Обычно используется брезент, войлок, кожа. Никакая синтетика не подходит.

На ноги наденьте кожаную обувь с защитой шнуровки.

Правильная одежда ваша защита от ожогов.

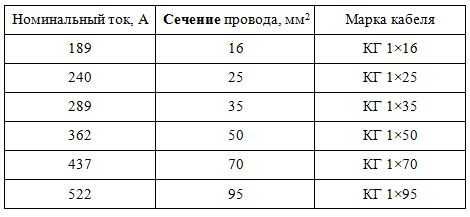

Сварочные провода нужны для подключения электротока к сварочному аппарату и заготовке. Возможно сращивание проводов специальным разъёмом, но лучше его избежать.

Под нагрузкой сварочные провода не должны нагреваться более 70 оС.

Азы сварки

Рассмотрим сварку покрытым электродом как самый доступный вариант.

Рекомендуем использовать электрод диаметром 3 мм — им проще работать, и для начала это важно.

Электрод вставляется в держатель. Независимо от типа держателя, электрод не должен в нём шататься.

Немного о полярности подключения:

- Прямая полярность — кабели от сварочного аппарата подключаются так, что минус идёт на электрод, а плюс к детали. Этот вариант вы будете использовать чаще всего.

При прямой полярности заготовка больше прогревается. - Обратная полярность — здесь, наоборот, минус к детали, а плюс к электроду. Обычно так вариться нержавейка и тонкие листы.

Смена полярности производится или на сварочном аппарате, или правильным вариантом подключения сварочных проводов.

Сварка начинается с зажигания дуги. Способов два:

- Чирканье;

- Постукивание.

В первом случае электродом проводим вдоль шва, чиркаем. Во втором — стукаем кончиком электрода по заготовке, где хотим начать шов. Оба способа широко используются, выбирайте, что вам удобнее.

Когда кончик электрода оголён, зажечь дугу не вызывает сложностей.

Рекомендуем потратить несколько электродов и потренироваться на ненужной железке в зажигании дуги.

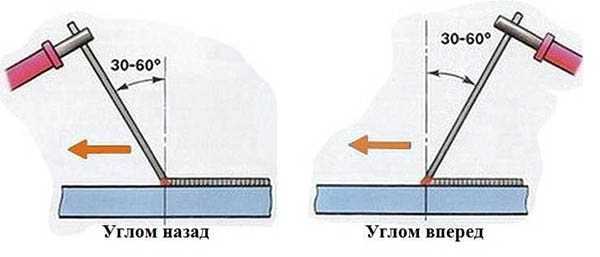

При сварке электрод находится под углом 30-60о к детали. Выбирая угол наклона, ориентируемся на сварную ванну.

Углом назад. Сварочная ванна следует за кончиком электрода. Шлак должен успевать покрывать расплав. Это можно регулировать скоростью движения и наклоном электрода. Этот способ больше нагревает деталь.

Углом вперёд. Тут кончик электрода как бы толкает сварочную ванну. Также нужно следить за скоростью сварки и наклоном, чтоб шлак успевал покрывать сварочную ванну. При этом способе нагрев заготовки меньше.

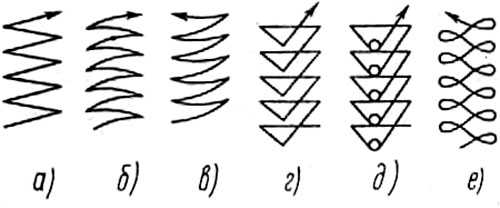

Движения электрода. Как мы уже выяснили, нужно контролировать сварную ванну. Для этого удерживая электрод над деталью в 2-3 мм двигайте кончик электрода по траектории как на рисунке ниже и следите за покрытием шлаком сварной ванны.

Свои первые швы лучше сделать на куске металлолома. Относительно ровный шов получится не с первого раза. Сначала просто шов по детали, потом можно перейти к соединению двух элементов.

Следите за направлением шва.

Внешне о качестве говорит ровный и равномерный валик шва.

Держать электрод и делать ровный шов недостаточно для хорошей сварки. Нужно учитывать что шов будет деформировать, стягивать детали. Что приведет к короблению, перекосу конструкции.

Как этого избежать:

- Сначала детали соединяются прихватками (короткими швами через 10-25 см), а после делается сплошной шов. Иногда прочности прихваток достаточно и в сплошном шве нет нужды.

- Чтобы избежать коробления при сварке стыков двух листовых деталей, шов накладывается попеременно с двух сторон.

Тонкое железо

Сварка стальных листов до 2 мм делают электродами диаметром 1,5-2,5 мм при токах 20-100 А. Применяются электроды МТ, МТ-2, ОМА-2 и 112-В. Повышенный холостой ток будет плюсом, это повысит устойчивость дуги.

Сварочный аппарат для сварки тонких листов должен иметь плавное регулирование силы тока в диапазоне 15-100 А.

Тонкие листы быстро прожигаются и легко коробятся, поэтому сваривать нужно как можно быстрее и с наименьшим из возможных нагревом.

Если варить шов не в нижнем положении, а вертикально и “углом вперёд”, то это снизит прожёг металла.

Для рассеивания тепла при стыковой сварке тонколистовых деталей рекомендуется применять массивные подкладки. Они заберут на себя часть тепла и снизят вероятность прожёга.

При стыковой сварке листом 1-2 мм можно под шов подложить стальной пруток. Это снизит прожёг и облегчит сварку. В качестве прутка-подкладки могут выступить электроды диаметром 2,5-3,5 мм очищенные от обмазки. Пруток должен выступать за края шва на 2-3 мм. Сначала сделайте прерывистый шов (прихватки) через 5-6 см, потом проварите шов полностью.

Нержавейка

Сварка покрытыми электродами (ММА)

Это доступный способ, но он не даст хорошего качества.

Вам потребуются электроды для сварки высоколегированных сталей:

- С рутиловым покрытием на основе двуокиси титана;

- С покрытием на основе карбоната магния и кальция.

Сварка происходит при подключении тока обратной полярностью. Настройка силы тока аналогична варианту сварки конструкционной стали (ржавеющей).

В качестве справочного материала можно обратиться к ГОСТ 10052-75.

Ручная и полуавтоматическая сварка нержавейки в среде инертных газов (MIG)

Эта технология позволяет добиться хорошего качества. В качестве защитного газа СО2.

Остановимся на отличиях:

- Степень легирования сварочной проволоки должен быть выше свариваемых деталей;

- В данном случае, при сварке электрод нужно вести ровно, иначе может нарушиться сварочная зона;

- Аустенитные нержавеющие стали сваривайте с осторожностью.

Кованные элементы

Сварка кованых деталей как между собой, так и с листовыми элементами из конструкционных сталей (не нержавейка) обычно сложности не составляет (разве что для ковки почему-то использована легированная сталь).

Чугун

Нужда сварить сталь и чугун, делая мангал, может прийти, например, при желании сварить старые (но красивые) “антикварные” ножки из металлолома и современный верх. Конечно, это не единственный вариант, когда нужно варить сталь и чугун в нашем вопросе.

Приварить сталь к чугуну можно электродуговой сваркой, используя различные электроды. К примеру, отечественными марками ЦЧ-4, ОЗЧ-2 или ОЗЛ-25. Совершенно разные электроды, поэтому их используют, если сварочный шов будет в дальнейшем обрабатываться или не будет. Если сварка производится с дальнейшей обработкой, то применяется электрод ОЗЛ-25 или ОЗЧ-2, в другом случае ЦЧ-4. Первый электрод образует в сварочном шве металл гомогенного типа с высокой проницаемостью и неоднородностью. Последнее значение даёт возможность металлу не лопнуть в процессе обработки, потому что с его помощью снимается напряжение внутри сварочного шва.

Что касается режима сварки чугуна и стали, то всё будет зависеть от сварочного оборудования.

Если напряжение холостого хода сварочного аппарата не превышает 54 вольта, что является стандартной величиной для многих видов сварочного оборудования, то процесс сваривания производится постоянным током обратной полярности.

Если напряжение холостого хода выше 54 вольт, то используется для сварки переменный ток.

В обоих случаях необходимо обе заготовки нагреть до температуры 600 оС. Это делается с целью не допустить большого расширения заготовок в зоне сваривания.

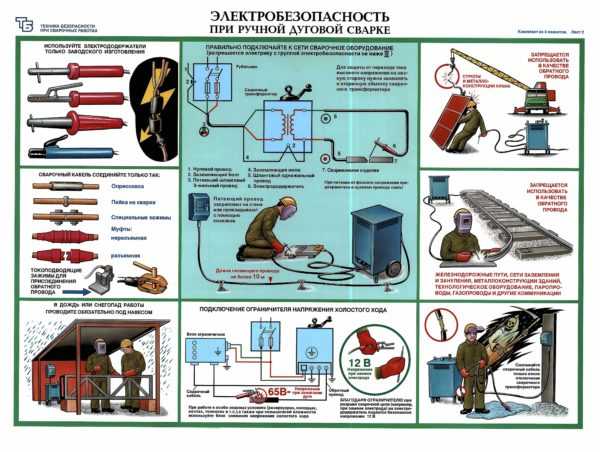

Техника безопасности

Поражение электрическим током и брызгами расплавленных металла и шлаков, пожароопасность — вот лишь основные угрозы при сварочных работах. Соблюдайте технику безопасности.

edanaprirode.com

Как сварить мангал своими руками: размеры вертикальной коптильни-гриль

Я решил сделать вертикальную коптильню своими руками, но захотел дополнить ее конструкцию решеткой гриль, вроде японских грилей камадо (керамический гриль в форме яйца). Для тех, кто не знаком с ними – это и гриль, и коптильня в одном флаконе.

Главными отличительными чертами камадо является экономный расход топлива и крайне высокие рабочие температуры (за счет того, что они сделаны из керамики). Керамика является хорошим теплоизолирующим материалом. У меня есть камадо-гриль небольшого размера, но мне не нравится, что у него маленькая рабочая поверхность, и неудобно добавлять топливо, когда огонь уже разожжен.

Но что мне очень нравится – при копчении легко достигается температура 121°С и поддерживается длительное время, с минимальной затратой топлива и практически без образования креозота. Соответственно, минусом такой теплоемкости является долгое остывание.

Расскажу как правильно сварить мангал и покажу чертежи. Далее в тексте я буду называть коптильню-гриль просто «гриль».

Мои критерии:

- у него должна быть более чем достаточная рабочая поверхность

- он должен хорошо держать тепло и быть топливосберегающим

- он должен работать на угле

- регулируемая высота решеток

- я хочу иметь возможность добавлять уголь, даже когда в гриле готовится еда

- я хочу использовать гриль и для копчения, и для барбекю

- я хочу загружать сразу несколько решеток

- в нем должно быть предусмотрено пространство для поддона с водой

- я хочу печь пиццу на своем гриле на высокой температуре

В этой статье я даю сравнительно подробное описание как самому сварить мангал.

Шаг 1: Дизайн гриля и видео

Дизайн своего гриля я разработал исходя из того, какие материалы у меня уже есть и какие я могу легко достать.

Основная идея — это каркас из обычного листового металла, а вокруг него изолирующий слой из песка или глины для большей теплоемкости.

Комкующийся наполнитель для кошачьего туалета, который не что иное, как глина, как раз отлично подходит для набора тепловой массы и его легко достать.

Гриль будет прямоугольной формы, ее легче всего сделать. Но, в отличии от тех хлипких коптилен, которые можно приобрести в любом сетевом супермаркете строительных материалов, мой гриль будет изготовлен из листового металла потолще. Единственное, что будет у них общего – прямоугольная форма.

Видеозаписи изготовления и эксплуатации гриля, письменные инструкции далее в статье.

Шаг 2: Металл и материалы

Обычно коптильни изготавливают из листовой стали 20 или 22-го калибра, или еще тоньше (или же из самого дешевого металла), именно поэтому они быстро начинают ржаветь и совсем не держат тепло. Я использовал для изготовления своего гриля металл 14 и 16 калибров.

Внутренние стенки будут подвергаться воздействию максимальной температуры, поэтому они сделаны из металла 14-го калибра, а наружные стенки сделаны из металла 16-го калибра, чтобы уменьшить вес гриля. Рама сделана из профиля квадратного сечения 2,5х2,5см (толщина металла 0,3 см), на эту раму наварены листы металла. Решетки гриля сделаны из просечно-вытяжного листа #9 1,9 см (3/4”), и из стальной сетки 2,5х2,5 см (диаметр проволоки 0,3 см).

Корзина для угля также сделана из просечно-вытяжного листа.

Материалы:

- Стенки гриля: листовой металл 14 и 16 калибра

- Рама: профиль квадратного сечения 2,5х2,5 см

- Рабочие поверхности и жаровня: просечно-вытяжной металл #9 1,9 см (3/4”) и стальная сетка 2,5х2,5 см диаметр проволоки 0,3 см

Дополнительно:

- Мебельные ролики повышенной грузоподъёмности

- Наполнитель для кошачьего туалета

- Петли разного размера

- Болты и гайки

- Краска для гриля

- Молоток сварной шлакоотбойный

- Войлочная прокладка для гриля

Шаг 3: Инструменты

Для изготовления такого гриля не нужно особых навыков в сварке, достаточно базовых знаний.

Если вы ищите, с какого края подступиться к сварке, я бы посоветовал взять для начала проволочный сварочный аппарат, для сварки порошковой электродной проволокой, ими легко работать и сваривать тонкие листы металла. Я пользуюсь электродным сварочным аппаратом.

Если у вас нет желания заниматься сваркой, вы можете изменить дизайн под сборку на болтах или на резьбовых шпильках.

Вам понадобятся:

- Сварочный аппарат

- Мини шлифмашинка

- Диски для шлифовки и по металлу

- Молоток сварной шлакоотбойный

- Основной комплект ручных инструментов

- Защитная экипировка (очки, хлопковая одежда с длинным рукавом, ботинки, перчатки)

- Сварочные электроды 7018 для рамы и 6013 для металлических листов и деталей коптильни из тонкого металла.

Покупая диски для резки по металлу не стремитесь сэкономить – дешевые быстро испортятся, купите лучше толстые и подороже, в итоге они сэкономят ваши деньги, и они намного безопаснее в работе.

Шаг 4: Делаем раму

Из профиля квадратного сечения 2,5х2,5 см делаем раму 51х48х97 см. Для того, чтобы все углы были прямыми, необходимо использовать сварочные угольники. Также я сделал деревянный шаблон, чтобы по нему складывать части рамы и затем сваривать их вместе. Прежде чем сваривать куски профиля, я выверял углы между ними, чтобы они точно составляли 90°, и, если нужно было, поправлял детали.

По углам основания привариваем ролики повышенной грузоподъёмности, я еще дополнительно усилил их стальным уголком.

На верхней части рамы я оставил щели, туда после окончания сборки я засыплю наполнитель для кошачьего туалета.

Шаг 5: Собираем внутреннюю камеру

Внутренняя камера изготовлена из металлических листов 14 калибра. Сначала я прихватил временной сваркой правую и левую стенки камеры, затем задняя стенка. Стежки временной сварки я специально делал маленькими, чтобы избежать деформации рамы. В идеале хорошо было бы добавить еще два куска профиля на боковых плоскостях рамы, чтобы конструкцию не перекашивало.

Внешние стенки гриля сделаны из листового металла 16 калибра. В стенках сделаны отверстия под вертел. После этого стенки привариваем по периметру к раме. Это делать необязательно, я так сделал из-за того, что собираюсь засыпать в простенок наполнитель для кошачьего туалета.

Чтобы сделать крышку, я сначала приварил стальной уголок, и уже на него наварил листовой металл.

Шаг 6: Дверца и воздухозаборник

В гриле я сделал две дверцы – сверху в камеру готовки, и снизу в камеру сгорания. Обе дверцы также наполнены наполнителем для кошачьего туалета (или глиной), а в нижней еще сделано отверстие воздухозабора, которое перекрывается задвижкой.

Дверцы, как и рама, выполнены из профиля 2,5х2,5 см, и покрыты листовым металлом. Замком служит кусок профиля, приваренный внутри дверцы, к нему крепится болт со стальной щеколдой, а ручка сделана из ручки термостойкого шлакоотбойного сварного молотка.

Воздухозаборное отверстие вырезано в нижней дверце, его края усилены стальным уголком. Снаружи приварены узкие металлические полосы, чтобы две стальных пластины могли ездить в обе стороны, увеличивая или уменьшая поток воздуха. Ручки на задвижках сделаны из длинных болтов.

Замок сделан из отрезка стального уголка, с прорезью для щеколды; ручка сделана из сварного молотка с отрезанным бойком, приваренного к полоске из стали толщиной 3 мм, прикрепленной к дверце на болт.

Шаг 7: Дымоход

Дымоход сделан из металлической трубы 100 мм для воздуховода. Я вырезал отверстие чуть меньшего диаметра на крышке гриля. Затем привариваем борт из полосы стали к краям отверстия. Чтобы сделать из полосы правильный круг, я сначала скрутил ее в спираль, это сделало приваривание по окружности намного проще. Чтобы труба 100 мм нормально села на этот борт, его верхний край пришлось немного ужать внутрь.

Шаг 8: Внешние стенки

Стенки внешнего корпуса сделаны из листового металла 16 калибра и, так же, как и внутренние стенки, они приварены к раме.

Так же посередине средней линии боковых стенок приварены отрезки трубок, сваренные с отверстием во внутренних стенках, так в гриле получается сквозное отверстие для вертела.

Для усиления конструкции гриля я приварил стальной уголок чуть ниже середины задней наружной стенки. Потом на нее можно будет вешать печную лопатку и щипцы.

Шаг 9: Устанавливаем дверцы

Дверцы вешаем на самые обычные квадратные петли, я сначала приварил их, а потом уменьшил до нужных мне размеров.

Чтобы правильно сделать зазор между дверцей и рамой, я временно приклеил на края проемов войлочную ленту. Замок сделан из ручки сварочного молотка, приваренной к щеколде, которая прикреплена к дверце болтом.

Шаг 10: Решетки для гриля и корзина для угля

Решетки гриля сделаны проволочной стальной сетки 2,5х2,5 см (диаметр проволоки 0,3 см), для усиления конструкции вокруг него приварена металлическая пластина 2,5х2,5 см.

Корзина для угля сделана из просечно-вытяжного листа #9 1,9 см (3/4”), согнутого и с приваренными стенками из того же просечно-вытяжного листа. На дно гриля приварены два уголка, чтобы обеспечить циркуляцию воздуха под корзиной и для сбора золы.

Шаг 11: Опоры для решеток

Опоры под решетки сделаны из стального уголка 1,9х0,3 см. я сделал несколько опор на разной высоте, чтобы можно было выбрать нужную высоту готовки.

Шаг 12: Съемная крышка и наполнение простенков

Крышка сделана съемной для того, чтобы при желании поменять наполнитель внутри стенок гриля. В нескольких отверстиях я нарезал резьбу, поэтому крышку можно крепить болтами.

Между внутренними и наружными стенками я засыпал наполнитель для кошачьего туалета, для теплоизоляции и набора тепловой массы.

Шаг 13: Боковые столики

Складные боковые столики сделаны из сосны, соединенной на шип, покрытой морилкой и лаком. Складной механизм представляет собой стальной прут 0,6 см диаметром и 120 см длиной, согнутый буквой П, петли для столика использованы самые обычные. К корпусу гриля я приварил небольшие кусочки профиля с просверленными отверстиями, в которые крепятся края согнутого прута, который, вращаясь, складывает и раскладывает столик. На обратной стороне столиков с краю я прикрепил рейку с косым срезом, так что стальной прут заклинивается между скосом и доской, и держит столик.

Шаг 14: Шлифовка и окраска

Все края и грани гриля обрабатываем шлифовальным диском и затем оттираем жесткой губкой для посуды. После этого покрываем гриль термостойкой краской для грилей.

Приклеиваем накладку из термостойкого фетра типа Номекс.

На дверцу я добавил термометр. В идеале лучше установить несколько на разной высоте, так как из-за циркуляции воздуха температура может различаться по высоте камеры.

Гриль был тщательно промыт с мылом и металлической мочалкой для посуды, чтобы наверняка смыть все следы сварки и остатки металла.

Шаг 15: Законченный гриль-коптильня

Гриль завершен. Я несколько раз в нем готовил, он отлично держит температуру. Несколько раз я смог поднять температуру до максимума, и гриль держал ее. Воздухозабор тоже работает отлично, регулируя поток воздуха от совсем слабого до очень сильного.

Копчение в этом гриле проходит, как и ожидалось, замечательно – гриль держит температуру 121°С, и набирает ее после открывания дверцы за пару минут.

Я даже пиццу в нем испек, использовав в качестве подставки для пиццы стальной противень 0,3 см толщиной.

masterclub.online

Делаем мангал в домашних условиях: руководство по созданию

Здесь мы рассмотрим: как сделать мангал в домашних условиях.

Как известно, всем знакомое блюдо летней кухни – шашлыки готовят на мангале. Конструкция его может быть абсолютно разной, но принцип устройства одинаков: это металлическое основание с отверстиями для прохождения воздуха и небольшими проемами на стенках для удобного расположения шампуров.

Перефразировав известное выражение можно сказать, что правильный мангал – это тот, который сделан своими руками.

Общие правила по изготовлению мангала

Есть основные правила: как правильно сделать мангал, придерживаясь которых, можно с большой вероятностью создать именно тот предмет, который будет радовать вас долгое время.

- В идеальном варианте размер мангала должен быть таким, чтобы поместился набор шампуров, и между ними осталось немного места. Зачастую длину мангала высчитывают исходя из длины шампуров минус 10-15 сантиметров. Ширина складывается из суммы набора шампуров (примерно из расчета на 1 шампур размер не меньше 8 см.), высота – 20-25 сантиметров, а расстояние до углей при этом – около 10 сантиметров.

- Чтобы шашлык был не только вкусным, но еще и здоровым блюдом, необходимо оборудовать воздушные отверстия в днище сооружения. Воздух, двигаясь снизу вверх через угли, потеряет весь кислород, благодаря чему не произойдет окисления пищи.

- Толщина стенок: в данном случае, чем они будут больше – тем лучше. И копоть, скапливающаяся на них убирать не нужно, так как это источник ИК-лучей, делающих шашлык шашлыком, а не просто запеченным на огне мясом.

Виды мангалов

По габаритам и мобильности мангалы можно разделить на:

- Переносные – здесь название говорит само за себя, это изделия небольших размеров, которые можно быстро собрать/разобрать и переносить с места на место.

- Стационарные – те, которые делают на определенном месте участка. Их так же можно оборудовать под крышей или в летнем домике, чтобы готовить при любой погоде.

В зависимости от толщины стенок мангалы можно подразделить на:

- тонкостенные – как правило, они переносные, в них возможно готовить только на заранее приготовленных углях.

- толстостенные – это стационарные модели со стенками более 4х мм. Они существенно дороже по цене, но и по качеству и времени эксплуатации на порядок выше.

Изготовление мангалов

В интернете можно найти множество фотографий и чертежей для изготовления мангалов. Здесь мы рассмотрим основные способы их создания из различных материалов.

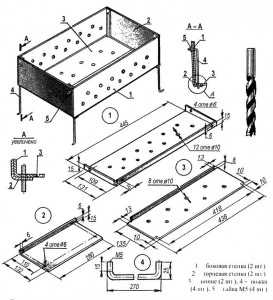

Самым простым вариантом считается изготовление металлического разборного мангала. Мангал делается из стали 1,5-2мм, его ножки — металлические уголки.

Из инструментов понадобятся: ножовка или болгарка, сверло, дрель, болты и гайки, рулетка.

- Сначала делается чертеж, потом вырезаются детали из листа с запасом 3-4 сантиметра для стыков.

- Продольные и боковые стенки прорезаются надрезами и гнутся так, чтобы получилась возможность соединить угловые стыки и присоединить дно.

- Для более основательного скрепления деталей сбоку можно просверлить отверстия для шурупов.

- Ножки делаются из уголков с просверливанием отверстий в стенках и соединяются маленькими болтами.

- Собираем готовые детали.

Мангал неразборный

Конструкция состоит из основания (стенок), дна и ножек.

Материал: лист железа/стали толщиной от 4мм., металлоуголки или прутья и гайки для ножек.

Инструмент: сварочный аппарат и электроды, дрель, ножовка по металлу или болгарка.

- Сначала составляется чертеж с обозначением длины ножек, всех параметров

- Затем размечается металл и разрезается по разметке.

- С помощью дрели делается перфорация на стеновом/донном листах

- Болгаркой надрезается верхняя горизонтальная часть стенок мангала

- Ножки: заостряются мет. уголки наискосок с одной стороны. Если они из прутьев, то их закрепляют с помощью гаек. Удлиненные ножки можно скрепить мет. перекладинами для большей устойчивости конструкции.

- Сварочным аппаратом соединяются части мангала и ножки.

Мангал из металлической бочки

Стандартный мангал представляет собой железный прямоугольный ящик, но можно сделать приспособление для приготовления блюд на огне из старой металлической бочки. Главное, использовать чистую тару с достаточной толщиной стенок для долгого периода эксплуатации.

Нужные инструменты: аппарат для сварки, дрель, болгарка, уголки из металла.

- Сначала делается разметка и болгаркой отрезается верхняя часть бочки с торцами, из которых потом сделаем крышку.

- Металлические уголки – это ножки будущего мангала. Их нужно разрезать на одинаковые по размеру части и с помощью сварки прикрепить к торцу бочки.

- По горизонтальной стороне бочки отрезается два одинаковых уголка с прорезями на каждые 5 сантиметров (направляющие) – это опора для шампуров, которую нужно будет приварить к верхней части основания.

- Крышка оснащается ручками и петлей для защиты мангала от дождя

Мангал из кирпича

Основательный кирпичный мангал, сделанный своими руками, — оптимальное решение для приготовления шашлыка и другой пищи на улице. Его добротные стенки будут долго хранить тепло и позволят приготовить шикарные блюда с лучшими вкусовыми характеристиками. Как правило, такие мангалы – это составная часть целого кухонного уличного комплекса, дополняющего постройки садового участка. Соорудив самостоятельно такое приспособление, вы без труда сможете готовить различные блюда на свежем воздухе, например, варить уху, коптить рыбу или птицу, обжаривать мясо.

- Как и любое другое капитальное строение в саду, мангал требует создания хорошего фундамента.

- Оптимальнее всего для такой ситуации подойдет основание ленточного типа, для которого нужно будет вырыть котлован глубиной примерно 0,5 метров. Его засыпают крупным щебнем или мелкой галькой, заливая цементно-песчаной смесью.

- Сверху закладывается фундамент, выполненный из бутового камня размером до 0,4 метров в высоту.

- Самым хорошим материалом для дачного камина-мангала будет натуральный камень или качественный полнотелый кирпич для кладки печей.

Сделать мангал из кирпича одному не просто. Это требует определенных знаний и опыта, поэтому лучше здесь обратиться за помощью к специалисту. Работа должна выполняться предельно аккуратно. Перед началом строительства нужно хорошо проанализировать аналогичную конструкцию, например, по книгам или в интернете.

В классическом варианте – это топка с невысоким дымоходом, внутри которой устанавливается решетка колосника, под которой расположен зольник, закрываемый с помощью поддувала. Под зольником обустраивается ниша, предназначаемая для хранения дров. В кирпичных мангалах, создаваемых самостоятельно, не должно быть никакого дымооборота и дымовых зубьев. Обустраиваются исключительно прямые дымовые ходы со встраиваемой вьюшкой с регулировкой тяги.

Таким образом, описанные варианты домашних мангалов, обустраиваемых на приусадебных участках, позволят вам полноценно насладиться совершенством и красотой технического решения. Почувствовав аромат готовящегося блюда, вы в полной мере сможете сами ощутить радость от проделанной работы и окунуться в атмосферу уюта и гармонии.

domolist.ru

Как самостоятельно сварить мангал — Всё о терассах

Мангал — это удобное и практичное приспособление для любителей жарить шашлык и отдыхать на природе. В доме за городом он может послужить и для других целей: подогрева воды, приготовления пищи (не только шашлыка). Наиболее доступный и практичный вариант мангала — это металлический, сваренный своими руками. Для его изготовления потребуется минимум материалов и базовые навыки сварки.

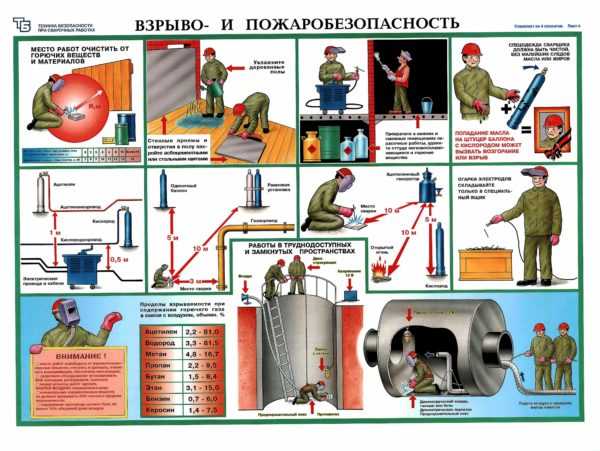

Чертеж мангала.

Основные правила

Можно сварить мангал различных конструкций, каждая из которых имеет свои особенности. Наиболее эстетичными можно назвать мангалы из чугуна. Недостаток этого материала — слишком большой вес, который не позволит вам транспортировать мангал, если вы захотите приготовить шашлык при выезде на пикник.

Однако если вас не интересует мобильность сооружения, то чугун подойдет вам больше всего, так как это самая прочная и надежная конструкция из всех возможных. Можно использовать литой чугун, если стилизовать его, то такой вариант мангала станет отличным украшением вашего участка.

При самостоятельном изготовлении металлического мангала у вас появляется возможность обустроить его и прилегающую территорию в вашем индивидуальном стиле.

Схема изготовления мангала из металла.

Например, можно предусмотреть на боковых площадках место для расположения сырого и готового мяса, шампуров и прочих необходимых при жарке мяса предметов.

Вы можете оснастить свою конструкцию съемным бортиком, который позволит упростить множество манипуляций, например удаление прогоревших углей. Это особенно актуально для тяжелых конструкций, которые тяжело перевернуть.

Если вы хотите получить более практичный и универсальный вариант, то можно изготовить мангал со съемными ножками. Это позволит транспортировать его при выезде на пикник.

Перед началом изготовления необходимо определиться с размерами будущей конструкции. В каждом отдельном случае параметры будут индивидуальны. Размеры будут зависеть от того, на какое количество человек вы планируете готовить шашлык и как вы планируете размещать конструкцию на участке. Глубина мангала должна быть в пределах 150-200 мм.

Только в таком случае вы сможете предотвратить подгорание мяса и при этом обеспечить его прожарку. Ширина определяется в зависимости от размеров шампуров, которыми вы будете пользоваться, а длина — от их количества (на каждый нужно примерно 100 мм+100 мм запаса по бокам). Удобная высота зависит от роста того, кто будет им пользоваться, и определяется экспериментально.

Вернуться к оглавлению

Подготовка к работе

Чертеж переносного мангала.

Прежде чем начать сварку мангала, заготовьте все материалы и инструменты, которые вам могут потребоваться. Для самостоятельного изготовления мангала лучше всего использовать листовую сталь с толщиной 1,5 мм. Какое его количество вам понадобится, можно определить исходя из индивидуальных параметров вашего мангала.

Для изготовления съемных ножек подготовьте прутики диаметром 10 мм или трубки диаметром 20-25 мм. Из этих материалов вы сможете изготовить мангал простейшей конструкции, которая будет состоять из короба для жарки на ножках.

Из инструментов вам нужно подготовить:

- сварочный аппарат;

- набор электродов к сварочному аппарату;

- болгарка;

- отрезной круг по стали;

- дрель;

- сверла диаметром 20 мм.

Если вы хотите придать изделию эстетичный вид, то вам потребуется автомобильная краска-спрей для выхлопных труб или термостойкая краска.

Вернуться к оглавлению

Технология сварки мангала

Устройство переносного мангала

В соответствии с планируемыми параметрами будущего мангала вырежьте элементы для короба из листа стали при помощи болгарки. Вам нужно вырезать 5 заготовок: 4 боковые стороны и дно. На длинных боковых элементах необходимо просверлить отверстия, которые будут обеспечивать подачу воздуха к жаровне.

Первое и последнее отверстия должны располагаться на высоте 2 см от края боковой части мангала. Далее все 5 элементов нужно сварить. Обратите внимание на правильное расположение деталей: отверстия для поддува должны оказаться внизу.

Когда короб готов, можно приварить ножки. При этом важно обеспечить их одинаковую длину. Ножки можно крепить к днищу короба в торец или вдоль его боковых граней. Если их длина получится разной, то используйте болгарку, чтобы подогнать ножки. Теперь можно покрыть мангал краской.

Самостоятельно сварить мангал совсем не сложно, если у вас есть минимальный опыт работы со сварочным аппаратом, болгаркой и дрелью. Конструкция может быть выполнена в соответствии с индивидуальными параметрами, которые будут зависеть от ваших нужд.

vashaterrasa.ru

Как сделать мангал по проверенной технологии

Выходной день на даче, посиделки с друзьями на природе — это все прекрасный повод пожарить любимое у русских кавказское блюдо шашлык. И если приготовление шашлыков у вас не просто жарка мяса, а священный ритуал, и совершаете его вы часто и с удовольствием, то самое время подумать, как своими руками сделать мангал.

Рассмотрим два наиболее распространенных способа, как изготовить жаровню под шашлык — мангал металлический и кирпичный.

Плюсы и минусы мангала из металла

Содержание статьи

Если участок на даче или при доме достаточно большой и мангал задумался как часть садового дизайна, то есть смысл сделать его своими руками капитально, основательно, на постоянном месте.

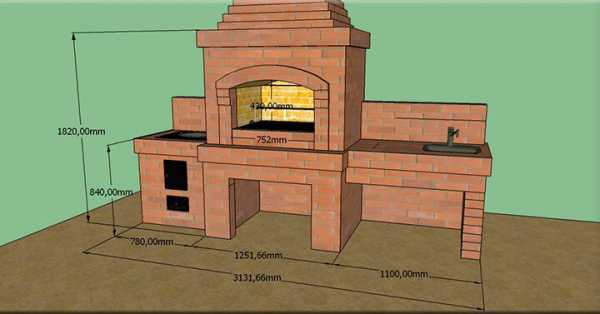

Если мангал сварен правильно, то приготовление на нем будет экономичным и приятным

Если же возможности площади ограничены, то рекомендуем ограничиться простой переносок конструкцией из металлических листов.

Если есть желание и материальные возможности, то делать своими руками ничего не придется. Сегодня в магазинах такой выбор готовых металлических жаровень, что подобрать можно к любому, даже самому изысканному дизайну двора. Некоторые образцы являют собой поистине произведения искусства, особенно те экземпляры, которые исполнены в настоящей ковке. Но если хочется сделать нечто оригинальное или просто полезное для дачи своими руками, то можно попробовать сварить конструкцию из металлического листа.

Плюсы жаровни из металла:

- ее легко перенести и даже собрать на консервацию в зиму;

- способ самый дешевый и быстрый;

- сразу после завершения работ такой мангал готов к работе;

- если мангал сварен правильно, то приготовление на нем будет экономичным и приятным.

Мангал из металла быстро теряет вид при влажности и под открытым небом

Важно: Выбирая мангал из готовых образцов или же планируя сварить его своими руками, ищите толстую сталь! Тонкие листы быстро прогорают, и вся конструкция прослужит недолго.

Минусы металлического варианта таковы:

- даже самая толстая сталь рано или поздно прогорит со стороны дна и стен;

- внешний вид конструкции, сделанной своими руками, скорее всего, будет неказист;

- любой металл быстро теряет вид при влажности и под открытым небом — он покроется ржавчиной.

Как сделать мангал из металла своими руками

Начать стоит с определения высоты мангала. Она может быть разной, но лучше сделать жаровню под того, кто будет на ней обычно готовить. Пусть человек станет рядом и параллельно земле держит шампур. Высота, удобная для него, и будет высотой мангала.

Классическая длина мангала 90 см, хотя в зависимости от числа едоков может быть и иные размеры

Далее работа делается так:

- Выкройка из металлического листа. Лучше взять лист толщиной 2-3 мм, больше не стоит, так как будет тяжело таскать сооружение. Меньше — прогорит моментально. Для раскроя надо отметить на листе заготовки карандашом.

- Раскрой. Классическая длина мангала 90 см, хотя в зависимости от числа едоков может быть и иные размеры. Глубина и, соответственно, высота стен — достаточно 15 см. Выше можно, но потребуется куча дров, чтобы накопить нужный уровень углей и жара. Ширина дна — 30 см, это как раз столько, чтобы уместить шампур среднего размера.

- Вырезать ножовкой по металлу или болгаркой детали — две торцевые 15 на 30 см, две боковые (задняя и передняя) — 15 на 90 см, дно — 30 на 90 см.

- Прорезать насечки для шампуров и просверлить дырочки для вентиляции — их высверливают на высоте 5 см от дна с шагом с 10 см в два ряда.

- Сварка. Ее лучше доверить тому, кто умеет варить. Собрав короб, можно приступить к ножкам. Их нарезать из трубы или уголка высотой, ранее определенной. Ножки могут быть стационарными — тогда их просто приваривают. Но можно сделать и разборные, тогда крепления будут на болтах с гайками.

- Так, мангал своими руками готов. Его можно оставить таким, как есть, но некоторые решают покрасить сверху краской. Этого делать нежелательно, так как любая краска обгорит от температуры и придаст неприглядности внешнему виду.

Насечки для шампуров высверливают на высоте 5 см от дна с шагом с 10 см в два ряда

Мангал стационарный своими руками

Это, безусловно, лучший вариант, хотя и более затратный. Хороший и правильно сделанный мангал из кирпича или иного надежного материала прослужит десятки лет и будет украшением всего садового участка. Несмотря на то, что конструкция мангала такого типа довольно сложна, сделать его своими руками вполне по силам даже начинающему мастеру.

Плюсы стационарного мангала:

- внешний вид гораздо более привлекательный, чем у обычного металлического сооружения;

- размеры и функциональные возможности приготовления более широкие, позволяют готовить для большего числа людей одновременно;

- кирпичный мангал, который сделан своими руками, имеет большую прочность;

- его проще эксплуатировать и содержать.

Кирпичный мангал, который сделан своими руками, имеет большую прочность

Как сделать самый простой мангал

Конструктивно мангал из кирпича может быть разного размера, любого типа, с дополнительными функциями (например, с вертелом или решеткой барбекю). Но, как ни оборудуй его, в основе всегда будут несколько обязательных элементов конструкции.

Так, изготовление любого мангала состоит из следующих этапов:

- устройство топки — внутри мангал выкладывается огнеупорными кирпичами;

- установка решетка для гриля — ее ставят на выступающие углы, выбирая решетку, лучше остановиться на чугунной;

- строительство фундамента — под него укладывается подушка из щебенки толщиной до 10см, после чего устанавливается площадка из кирпича или бетона высотой 10 см;

- кладка стен — стены выкладываются высотой, которая удобна для защиты огня от порывов ветра. Кроме того, стены не дают разлетаться искрам;

- установка зольника — решетки, которая помещается ниже решетки гриль примерно на расстоянии 20-30 см.

Конструктивно мангал из кирпича может быть разного размера

Для отвода дыма в нужном направлении ставят также трубу вытяжного типа. Однако если мангал стоит на открытой местности, где нет поблизости дома или стола, то устройство трубы и дымохода может быть излишней. А вот если возникнет идея сделать своими рукамии более сложное приспособление для приготовления пищи на огне — к примеру, камин или барбекю, то система вывода дыма потребуется обязательно.

Сопутствующие приспособления

К мангалу должны быть подобраны набор шампуров хорошего качества. Лучше, если они будут титановыми — такой материал долговечный и, что важно, не греется в ручках при приготовлении шашлыка.

Кроме того, нужно иметь щетку для очистки жаровни и в целом мангала от копоти и угля, а также щипцы — чем будут они длиннее, тем лучше с точки зрения безопасности. И, конечно, не обойтись в прготовлении без пары перчаток.

К мангалу должны быть подобраны набор шампуров хорошего качества

Материал для строительства мангала на даче

Лучший материал для постройки на даче мангала своими руками — это обычный красный кирпич. Он прост в работе, прослужит долго, имеет отличные характеристики и сочетается практически с любым ландшафтным дизайном на приусадебном участке. Снаружи мангал обычно кладется красным кирпичом, а внутри, как сказано выше, выкладывается кирпичом огнеупорным. Кладку можно делать на цементе, но лучше использовать состав из огнеупорной глины.

Природный камень — тоже интересный натуральный материал, из которого может получиться замечательная конструкция для данного и садового участка. Камень прекрасно смотрится. Выполняет свои функции и отлично сочетается с прочими элементами дизайна участка.

Наконец, капитальная постройка может быть собрана из бетонных блоков. Снаружи для придания постройке завершенности и красоты мангал из бетонных блоков закладывают природным камнем, а внутри — огнеупорным кирпичом. Такую постройку легко сложить и просто использовать.

Где лучше размещать мангал?

Если жаровня переносная, то выбор места зависит от возможностей участка. Если же вы планируете строить капитальное сооружение, то выбирать для него постоянное место стоит внимательно.

В первую очередь, его располагают в зависимости от преобладающего направления ветра. Мангал не должен быть близко к постройке и к месту размещения столовой зоны. Кроме того, при строительстве постоянного сооружения обычно планируют и установку навеса или какой-либо еще крыши.

remontdacha.ru

Как со сваркой сделать мангал?

В мангале как известно жарят мясо и овощи, а сам мангал можно “сварить”, в результате получается прочное приспособление для дачи. В отличие от сборно-разборных мангалов, он тяжелее, но мощная стационарная вещь будет работать надежно, как паровоз и станет кулинарным центром пикника.

В этой публикации представлено изделие мастера из Украины, который ведет свой блог в интернете.

Готовый мангал

В качестве основы его мощного самодельного мангала использована рифленая сталь толщиной 4мм. Для днища мастер взял две заготовки, соединив их в одну, однако, естественно, если бы был цельный лист, то эта процедура была бы лишней. В боковых стенках проделаны отверстия для поддува диаметром 13 мм, мастер из просверлил, отступив от дна 30 мм.

Размеры готового мангала 520х350х180 мм. Ножки выполнены из металлического уголка 25 мм.

Для мобильности с двух сторон приварены ручки из кругляка диаметром 8 мм. в заключение все края мангала обработаны болгаркой и отшлифованы.

Отметим, что хорошо было бы сделать прорези на верхней части мангала для установки шампуров. Что мастер, как видно из его комментариев в ютубе, позднее и сделал. И еще одно примечание. Если вам необходим более экономичный мангал, то стоит высоту его несколько уменьшить.

Обсуждение

Yaroslav VS

Спасибо за видео. Но мне, как начинающему самоделкину, очень помогло бы, если бы вы сняли сам процесс изготовления – нарезка 4мм листового металла (я пробовал болгаркой – очень медленно и плохо пилит – а выкроить все стенки мангала из цельного листа -это ппц), сварка – очерёдность проварки (чтобы не повело металл и соблюдение перпендикуляров), сверление в металле отверстий большого диаметра (сразу 13мм или предварительно более мелким диаметром). Эта информация была бы для начинающего самоделкина бесценно полезной! Буду благодарен, если ответите на вопросы в моём комментарии. (сам только осваиваю сварку и работу с металлом – сделал уже забор, ворота с калиткой, но чувствую, что многого не знаю )

InPast.ru: О гриле, мангале, коптильне

Мангал на века. 4мм сталь – сильно. На такой мангал и колеса не мешало-бы поставить. таскать то небось не просто, а женщина так вообще не сможет поднять.

Валерий Прохоров

Надо было сначала сварить мангал отдельно и стол на который ставится мангал отдельно, стол должен быть с боковыми как это назвать ушами для подставки тарелок.

Еще статья близкой тематики.

izobreteniya.net

Как сделать мангал из металла своими руками

Сейчас на улице лето, а значит, наступил сезон отдыха на природе. А какой же пикник без шашлыка или барбекю? Для приготовления вкусного мяса вам будет необходим мангал. Конечно же, его можно приобрести в магазине. Но если вас не устраивает их качество или цена, вы можете сделать металлический мангал своими руками.

Как сделать мангал из металла?

Для изготовления уличного мангала своими руками вам понадобится:

- Лист железа;

- Болты;

- Сварочный аппарат;

- Рулетка;

- Дрель;

- Болгарка с дисками по металлу.

Вначале необходимо решить каких размеров вы хотите иметь мангал. Чтобы правильно определить его габариты, нужно учесть, на какое количество людей вы рассчитываете готовить на нем пищу. Если у вас семья небольшая (3-4 человека), то вам вполне хватит мангала размером 50х30 см. а если вы любите собирать большие дружные компании, то размер мангала необходимо рассчитывать индивидуально. Для этого посчитайте количество шампуров, которые вам будут необходимы, расстояние между ними должно быть около 10 см, а расстояние от последнего шампура до стенки нужно делать приблизительно 5 см. Также, при выборе размера мангала, не забудьте проверить, будет ли он помещаться в багажник вашего автомобиля;

Вначале необходимо решить каких размеров вы хотите иметь мангал. Чтобы правильно определить его габариты, нужно учесть, на какое количество людей вы рассчитываете готовить на нем пищу. Если у вас семья небольшая (3-4 человека), то вам вполне хватит мангала размером 50х30 см. а если вы любите собирать большие дружные компании, то размер мангала необходимо рассчитывать индивидуально. Для этого посчитайте количество шампуров, которые вам будут необходимы, расстояние между ними должно быть около 10 см, а расстояние от последнего шампура до стенки нужно делать приблизительно 5 см. Также, при выборе размера мангала, не забудьте проверить, будет ли он помещаться в багажник вашего автомобиля;

После того, как вы определили размеры мангала из металла, можно приступать к выбору материала. Лучше всего подойдут листы из стали, толщина которых должна быть больше 1 мм. Чем толще лист железа, тем дольше прослужит ваш мангал. Ножки для мангала можно сделать из таких же листов железа, согнув их в виде уголка по всей длине, так вы придадите ему жесткости.

Если вы имеете собственный сварочный аппарат, то будет проще. На листе металла размечаете стороны и обрезаете лишнее. Затем по разметке сгибаете лист под углом 90градусов. Свариваете крайние поверхности по всей их длине и привариваете дно. Ножки лучше крепить на болты, что бы при необходимости вы могли их легко снять. Так при транспортировке ваш мангал будет занимать меньше места.

Если же сварочного аппарата нет, то сбор каркаса потребует немного больше времени и усилий. Вначале, при разметки боковых поверхностей, со стороны стыков прибавьте по 2-3 см. Затем сгибаете лист по разметке, а излишек загибаете и соединяете с другим краем. Для этого через стык просверливаем три отверстия два по краям и один по середине. А затем с помощью болтов скрепляем стык. По ребрам со стороны дна делаем разрезы 2-3 см и загибаем лист во внутрь под углом 90 градусов. На эту конструкцию сверху кладем дно. У такой конструкции прочности хватит, что бы выдержать угли и дрова.

После того как конструкция собрана в длинных боковых стенках на высоте 3см от дна, через каждые 4-5см делаем отверстия диаметром 2-3см. Чем диаметр отверстий меньше, тем чаще они должны быть. Они необходимы для раздувания углей и обеспечения тяги для горения.

Все ваш мангал из металла готов. Вам осталось только замариновать мясо и провести время в кругу семьи за приготовлением шашлыков. Приятного аппетита! Надеемся что наш сайт камины мангалы барбекю помог найти вам ответы на ваши вопросы.

Видео материал

Оригинальный мангал из металлической бочки

Рассмотренный выше пример металлического мангала относится к категории переносных, легко транспортируемых, однако, можно изготовить и более массивный вариант. В данном случае все зависит от вашей фантазии и надлежащем подходе к изготовлению подходящей именно вам конструкции. Чуть ниже мы попробуем предложить еще один образец мангала из металла, который можно сделать самостоятельно, при этом простой и, одновременно, довольно своеобразный. Это будет скорее стационарный мангал из металла.

Рассмотренный выше пример металлического мангала относится к категории переносных, легко транспортируемых, однако, можно изготовить и более массивный вариант. В данном случае все зависит от вашей фантазии и надлежащем подходе к изготовлению подходящей именно вам конструкции. Чуть ниже мы попробуем предложить еще один образец мангала из металла, который можно сделать самостоятельно, при этом простой и, одновременно, довольно своеобразный. Это будет скорее стационарный мангал из металла.

Основой для будущего мангала послужит любая металлическая бочка достаточных размеров для приготовления шашлыка, причем, чем больше размеры, тем капитальнее получится изделие. Очень важным моментом при выборе бочки является ее прошлое, поскольку, к примеру, если ранее она использовалась для хранения и транспортировки горюче-смазочных материалов, то такую бочку ни в коем случае нельзя брать за основу металлического мангала.

Помимо, собственно, самой бочки для работы понадобятся: стальной уголок с полкой не менее 45 мм (при этом, не имеет значения, равнополочный он или нет), комплект из 4-х резиновых колес на металлической основе (на таких колесах мангал легче передвигать), дверные петли в комплекте из 2-х штук и дверная ручка, изготовленная исключительно из металла, также необходима сетка из жесткой проволоки (из нее получаем решетки для будущего мангала).  Чтобы изготовить этот своеобразный садовый мангал своими руками понадобятся также определенные инструменты и оборудование: болгарка с отрезными и шлифовальными алмазными дисками, лобзик электрический по металлу и будет использоваться сварочный аппарат.

Чтобы изготовить этот своеобразный садовый мангал своими руками понадобятся также определенные инструменты и оборудование: болгарка с отрезными и шлифовальными алмазными дисками, лобзик электрический по металлу и будет использоваться сварочный аппарат.

Изготовление рамы для мангала из бочки

Нарезаем уголок отрезками необходимой длины: высота рамы должна приблизительно достигать вашего пояса (ориентировочно 900-1000 мм), ширина безусловно должна соответствовать размерам выбранной вами металлической бочки (для точности внешний диаметр бочки должен совпадать с внутренним диаметром самой рамы), что обеспечит четкую фиксацию мангала. В качестве боковых элементов бочки необходимо использовать горизонтальные и вертикальные стойки по две штуки соответственно. Для боковых элементов рамы потребуются две вертикальные стойки и две горизонтальные. Горизонтальная стойка, расположенная снизу, размещается на приблизительной высоте в 200-250 мм от нижнего предела вертикальной стойки, горизонтальная стойка, расположенная сверху устанавливается на расстоянии от верхнего края, совпадающем с внешним радиусом бочки. Необходимо выложить все четыре стойки на любой ровной поверхности и с помощью сварочного аппарата приварить их друг к другу, соблюдая угол в 90о.

Таким же образом следует сварить и вторую боковину рамы. После необходимо соединить обе боковины между собой при помощи двух отрезков стального уголка, которые должны установиться на уровне нижних горизонтальных стоек обеих боковин. Процесс соединения боковин рамы требует особой внимательности, поскольку при производстве работ случаются различные перекосы. Чтобы этого избежать, перед сваркой стоек их следует закрепить к двум боковинам специальными зажимами, замеряя угол в 90о. Далее устанавливаем колеса на боковину рамы.

Таким же образом следует сварить и вторую боковину рамы. После необходимо соединить обе боковины между собой при помощи двух отрезков стального уголка, которые должны установиться на уровне нижних горизонтальных стоек обеих боковин. Процесс соединения боковин рамы требует особой внимательности, поскольку при производстве работ случаются различные перекосы. Чтобы этого избежать, перед сваркой стоек их следует закрепить к двум боковинам специальными зажимами, замеряя угол в 90о. Далее устанавливаем колеса на боковину рамы.

Работа с бочкой

На изготовленную раму нужно установить бочку так, чтобы заводское отверстие для слива оказалось одновременно сверху и сзади (приблизительный угол 25-30о), на правой стороне относительно лицевой части изготавливаемого мангала (это отверстие станет импровизированным вариантом вытяжной трубы, пусть и небольших размеров).

Используя мел нужно четко очертить приблизительно четверть бочки, в дальнейшем этот элемент станет крышкой мангала. При помощи электрического лобзика надо вырезать отмеченную часть и зачистить по краям. Далее необходимо установить на полученную часть бочки дверные петли и соединить их с основой бочки, в результате чего получается готовая крышка мангала. Для удобного пользования к готовой крышке стоит прикрепить металлическую ручку. В вытяжное отверстие необходимо вставить любую металлическую трубу подходящего диаметра.

Используя мел нужно четко очертить приблизительно четверть бочки, в дальнейшем этот элемент станет крышкой мангала. При помощи электрического лобзика надо вырезать отмеченную часть и зачистить по краям. Далее необходимо установить на полученную часть бочки дверные петли и соединить их с основой бочки, в результате чего получается готовая крышка мангала. Для удобного пользования к готовой крышке стоит прикрепить металлическую ручку. В вытяжное отверстие необходимо вставить любую металлическую трубу подходящего диаметра.

Далее надо заняться обустройством внутреннего отсека мангала. Для установки жаровни необходимо сварить на внутренней стороне бочки металлические держатели из подходящего материала (это могут быть любые металлические пластины приблизительными размерами 20-30 мм в ширину и 50-60 мм в длину), чаще всего используют небольшие отрезки уголка. Указанные держатели должны располагаться по бокам бочки и в ее середине в количестве по две штуки соответственно.

Для удобства перемещения металлический мангал можно оснастить специальной рукояткой, прикрепленной к раме. В конце мангал желательно выкрасить термостойкой краской для придания ему достойного внешнего вида, после чего им можно пользоваться.

pechi-kaminy-barbeku.ru