Какие бывают токарные станки – Токарный станок — Википедия

Основные виды станков на производстве

Без станков сегодня не обходится ни одно производственное предприятие. Будь то небольшая частная фирма или крупный завод – в том или ином виде обрабатывающее оборудование задействуется во всех отраслях. Другое дело, что существует множество классификаций станочных агрегатов, особенности функционала, а также индивидуальное опциональное наполнение. Эти и другие факторы позволяют определить разные виды станков по конкретным признакам и характеристикам.

Что называют станками?

Главный отличительный признак данного оборудования в общей категории промышленных агрегатов и строительных инструментов – это наличие станины, на базе которой устраивается рабочий орган или система органов. Обрабатывающим элементом может быть и небольшой абразивный круг, и сверло, и алмазная коронка – это зависит от выполняемой операции. Чаще всего общий вид станка представляется как массивная конструкция с рабочей оснасткой, платформой подачи, фиксаторами, двигателем и т. д. Но в бытовых и мелкосерийных мастерских вполне находят применение и установки скромных размеров. Более того, если раньше к станкам обязательно относили только стационарные агрегаты, то сегодня среди них немало и мобильных устройств. Причем грань между ручным электроинструментом и малогабаритным станком не всегда четко определяется даже изготовителями. И все же наличие станины, силовой установки и органов обработки позволяет относить оборудование к полноценным станкам. К каким именно – это уже другой вопрос.

Токарные станки

Одна из самых популярных категорий производственных станков, которые охватывают все операции, связанные с обточкой деталей. Токарная установка позволяет корректировать формы заготовок, изначально имеющих тела вращения, осуществлять резку, проточку пазов и в некоторых случаях сверление. Можно сказать, целевым направлением работы такого оборудования является обслуживание заготовок в форме тел вращения, которые в процессе обточки получают коническую или цилиндрическую форму. Существуют разные виды токарных станков, которые задействуются в разных сферах промышленности. Например, деревообрабатывающие фабрики могут использовать крупные станки для создания округлого пиломатериала. В мебельной индустрии токарные агрегаты применяют для формирования ножек, лестничных балясин, ручек и т. д. Разделяют такие станки и по типу размещения – напольным или настольным способом.

Распиловочные станки

В этой категории представлены агрегаты, реализующие распил заготовок на две или несколько частей. Выделяют циркулярные, то есть дисковые станки, и ленточные. Первые осуществляют поперечный распил изделий, как правило, в поточном режиме. Циркулярные модели широко используются и в домашнем хозяйстве, поскольку такие операции достаточно востребованы. Ленточные виды станков позволяют выполнять продольный распил. Например, однопильный агрегат может разделить длинную доску на две части, схожие по длине. Двупильные, в свою очередь, единовременно производят распил в двух уровнях, позволяя из одной доски получить три. Специальные модификации дают возможность также формировать криволинейный рез или даже распил под определенным углом. Это агрегаты с автоматическим контролем подачи, выполняющие высокоточную обработку.

Фрезерные станки

Данный вид операции ориентирован на формирование профилей определенного типа. Чаще всего фрезеровкой обрабатываются плоские заготовки путем снятия кромок на определенную высоту. Станки такого типа используются в основном в мебельном производстве, где с их помощью получают фасонные элементы и аксессуары, носящие прежде всего декоративную функцию. Выпускают с помощью фрезера и полноценные строительные материалы – вагонку, плинтус, шипы, наличники и т. д. Более современные виды фрезерных станков поддерживают шаблонную обработку. Это копировально-фрезерные агрегаты, параметры реза которых подбираются автоматически в соответствии с размерами шаблонной детали.

Станки для отверстий

Сверлильные машины не менее востребованы и в частных мастерских, и на больших производствах. Они позволяют создавать глухие и сквозные отверстия, за счет которых в дальнейшем может осуществляться сборка. В отличие от электродрелей станки с функцией сверления обеспечивают более высокую точность и отличаются мощностью. Наиболее популярны вертикальные виды станков, поскольку они предполагают верхнее расположение шпинделя и дают свободу при обращении с рабочей платформой-столом. Некоторые модели способны выполнять наклонное сверление – оно тоже реализуется благодаря возможности изменения положения стола, на котором фиксируется заготовка. Отдельную категорию представляют сверлильно-долбежные станки. Они способны кроме непосредственно сверления также производить фрезерные операции. Фрезеровка получается не традиционной, а узконаправленной. Такие модели обычно выполняют пазовые ниши, технологические гнезда и другие конструкционные выемки для соединения.

Станки для поверхностной обработки

Широкий диапазон станочного оборудования представлен в сегменте моделей для поверхностной обработки деталей. Такие операции обобщенно позиционируются как шлифовка, но это лишь основная часть их функций, также встречаются и смежные задачи. Какой именно тип обработки будет выполнять конкретная машина, зависит от ее конструкционного исполнения. Так, барабанные станки ориентируются на шлифование досок, щитовых и листовых материалов по поверхности. По сути, реализуется неглубокая зачистка материала от заусенцев, выступающих неровностей и других дефектов. Более тонкую обработку выполняют кромкошлифовальные модели. На первый взгляд, эту же функцию осуществляют основные виды токарных станков, которые аккуратно подгоняют поверхность заготовок под нужную форму. Однако в данном случае обработка кромок акцентируется не только на цилиндрических деталях. Данная операция чаще задействуется для коррекции кромки по длине. Но есть в этой группе и машины, также ориентированные на детали цилиндрической формы. Это осцилляционные модели шлифовальных станков, но их используют не для декоративного улучшения, к примеру, балясин, а для подготовки стройматериала в виде бревен определенного размера.

Классификация по материалу обработки

Производственные станки часто получают конкретное назначение с точки зрения материала обработки. Древесина и металл – основные материалы, с которыми работает такое оборудование. Для древесных заготовок в машины закладывается не столь высокая мощность, но с другой стороны, обеспечиваются более гибкие настройки по рабочим операциям. Станки для металлических деталей, очевидно, требуют более высокого уровня силовой нагрузки, а также надежной элементной базы. Наиболее популярные виды станков по металлу – токарный, фрезерный, сверлильный и т. д. Особую категорию формируют винторезные станки, аналогов которых почти нет в группе деревообрабатывающих машин. Это агрегаты, которые производят нарезку резьбы. Кроме этого существуют специальные машины для работы с камнем, пластиком, композитными и другими менее популярными строительными и сырьевыми материалами.

Классификация по типу управления

Механизированные станки с ручным управлением постепенно уходят в прошлое. Такие модели встречаются разве что в небольших мастерских, которые работают со штучными заготовками. Крупные же предприятия стремятся переходить на полу- или полностью автоматизированные установки. В этом сегменте также существуют разные виды станков, отличающихся степенью автоматизации. Наиболее развитые машины с ЧПУ и компьютерным управлением дают возможность высокоточной регуляции настроек обработки без постоянного контроля со стороны пользователя. Оператору отводится лишь функция загрузчика исходных данных в электронную панель управления.

Заключение

Большая часть станков, которые сегодня используются на разных производствах, — это агрегаты для механической обработки. Резка, сверление, торцовка, шлифование – все эти операции реализуются путем воздействия металлическими насадками. Но их постепенно заменяют высокотехнологичные альтернативные станки. На производстве виды традиционных механических агрегатов как таковые особого значения не имеют. Главное, что учитывается, — это способность сохранять темпы обработки при должном обеспечении качества. Принципиально новые возможности в этом контексте открыли гидроабразивные, лазерные и термические станки с более высокими эксплуатационными свойствами. Их отдача с разных точек зрения более чем оправдана, но пока еще массовый переход на такие машины тормозят вопросы сложной организации их использования и высокая цена.

fb.ru

Станки токарной группы — Токарное дело

Станки токарной группы

Категория:

Токарное дело

Станки токарной группы

В группу токарных станков входят: токарно-винторезные токарно-револьверные, многорезцовые токарные, карусельно-токарные, лобовые, токарные автоматы и полуавтоматы и специальные токарные станки.

Станки токарной группы применяются чаще всего для обработки тел вращения. При выполнении работ на этих станках обеспечивается получение наружных и внутренних цилиндрических и конических поверхностей, фасонных поверхностей, торцовых плоскостей, нарезки на цилиндрической и торцовой поверхностях и др.

Основными инструментами для станков токарной группы служат резцы различных типов. На этих станках используются также сверла, зенкеры, зенковки, развертки, метчики, плашки и пр.

В большинстве машин и механизмов наибольшее количество деталей представляет тела вращения, поэтому естественно, что станки токарной группы на машиностроительных заводах, как правило, являются основным оборудованием механических цехов и составляют больше половины всех металлообрабатывающих станков.

Токарно-винторезные станки. Токарно-винторезные станки являются универсальными и применяются для изготовления самых разнообразных деталей. Эти станки широко используются в единичном, мелкосерийном производстве и на ремонтных работах, в механических, ремонтных, инструментальных, экспериментальных цехах заводов, а также в мастерских РТС, научно-исследовательских институтов, в учебных и передвижных мастерских.

Токарно-винторезные станки характеризуются широкими технологическими возможностями и используются для черновой и чистовой обработки цилиндрических, конических и фасонных поверхностей, для сверления, рассверливания, развертывания и растачивания отверстий, нарезания резьбы различных видов и пр.

В массовом производстве универсальные токарные станки не применяются, уступая место автоматам, многорезцовым и специализированным станкам.

Токарно-винторезные станки бывают самых различных размеров: от настольных — для обработки деталей часовых и других мелких механизмов и приборов, до тяжелых — для обработки различных крупных деталей.

Основными размерными характеристиками токарно-винторезных станков являются высота центров над станиной и наибольшее расстояние между центрами передней и задней бабок.

На рис. 1 показан средний токарно-винторезный станок модели 1А62 выпуска завода «Красный пролетарий». Он является дальнейшим усовершенствованием токарно-винторезного станка 1Д62 (ДИП-200).

На станке могут обрабатываться детали с наибольшим диаметром 400 мм и длиной до 2000 мм.

Главные части (узлы) токарно-винторезного станка: станина, передняя бабка с коробкой скоростей, суппорт с фартуком, задняя бабка и механизм для передачи движения от шпинделя к суппорту, состоящий из трензеля, сменных колес, коробки подач, ходового винта и ходового валика.

Рис. 1. Токарно-винторезный станок, модель IA62

Станина служит для установки всех частей станка. Она отливается из чугуна и имеет коробчатую форму. Верхняя часть станины имеет направляющие (плоские и призматические) для передвижения по ним суппорта и задней бабки. Износостойкость направляющих повышают путем закалки ацетилено-кислородным пламенем.

Передняя бабка неподвижно крепится к станине и снимается только при капитальном ремонте станка.

Шпиндель служит для сообщения заготовке главного движения с помощью различных приспособлений.

На правой части шпинделя нарезана резьба для навин

чивания патронов или специальных приспособлений. Внутренняя часть шпинделя с правой стороны обработана на конус для установки втулки и центра. Отверстие в шпинделе делают сквозным для возможности пропуска прутков, являющихся заготовками для деталей.

Внутри корпуса передней бабки токарных станков обычно расположена коробка скоростей с зубчатыми колесами. То или иное число оборотов шпинделя достигается при переключении рукояток коробки скоростей (рукоятками осуществляется перемещение блоков колес внутри коробки).

Рис. 2. Правая часть шпинделя

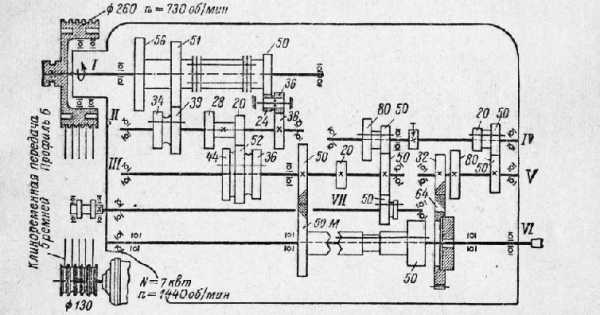

На рис. 3 приведена кинематическая схема коробки скоростей станка 1А62. Электродвигатель и шкив коробки скоростей соединены клиновидными ремнями, что обеспечивает передачу мощности главного привода до 7 кет.

На схеме римскими цифрами обозначены валы, арабскими — числа зубьев зубчатых колес.

При постоянном направлении вращения электродвигателя прямое вращение шпинделя достигается подключением муфты вала I к колесу 51; обратное вращение — подключением ее через колесо 50.

Рис. 3. Кинематическая схема коробки скоростей станка IA62

Максимальное число оборотов шпинделя составляет 1200 об/мин., минимальное *— 11,5 об/мин.

Количество различных положений регулирования чисел оборотов шпинделя при прямом вращении составляет30 (бот вала III и 24 от вала V)\ при обратном вращении — 15 (3 от вала III и 12 от вала У).

Приведенная схема коробки скоростей является наиболее распространенной как у токарных станков, так и у станков других типов. Кроме этих механизмов, для регулирования скоростей применяют ступенчато-шкивные приводы без переборов и с переборами, двигатели с переменным числом оборотов, гидравлические коробки скоростей, приводы В. А. Светозарова и др.

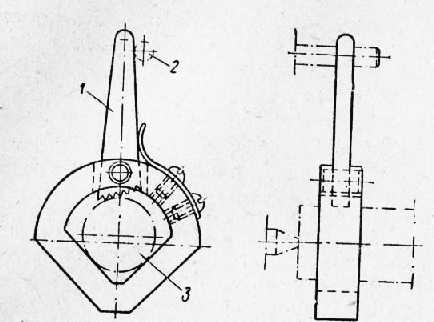

Задняя бабка (рис. 4) применяется: при обработке валов — для их поддержания; для закрепления сверл, зенкеров, разверток и других инструментов, используемых при обработке отверстий; при обработке конусов с небольшими углами.

Нижняя поверхность основания задней бабки пришабрена по направляющим станины и скользит по ним при перемещении бабки. Планкой, болтом и гайкой производится закрепление бабки в той или иной части станины.

Рис. 4. Задняя бабка. лов очень важно обеспечить посто

На рис. 5 показана задняя бабка с вращающимся центром и пружиной, обеспечивающей постоянство осевого усилия. При вращении маховичка центр войдет в центровое отверстие вала.

Рис. 5. Задняя бабка с вращающимся центром и компенсатором

Суппорт предназначен для крепления режущих инструментов, главным образом резцов, и сообщения им движения подачи. С помощью отдельных частей суппорта резец можно перемещать в различных направлениях.

Самая верхняя часть суппорта — резцедержатель используется для закрепления резцов. Понятно, что резцедержатель (а с ним и резец) будет перемещаться при движении любой части суппорта, расположенной ниже. Токарно-винторезные станки оборудуются одноместными или чаще четырехпозиционными поворотными резцедержателями, позволяющими одновременно закреплять до четырех резцов. Преимуществом резцедержателей такого типа является экономия времени на установку резцов и обеспечение возможности работы по настройке.

Рис. 6. Суппорт

Продольные (нижние) салазки при вращении маховичка перемещаются по направляющим станины. При движении продольных салазок вершина резца будет перемещаться по прямой, параллельной оси шпинделя.

Поперечные салазки при вращении рукоятки перемещаются по направляющим нижних салазок. При движении поперечных салазок вершина резца будет перемещаться по прямой, перпендикулярной к оси шпинделя.

Поворотная часть центрируется в кольцевой выточке поперечных салазок и закрепляется на поперечных салазках гайками.

Верхние салазки с помощью рукоятки перемещаются по направляющим поворотной части. Установка (при необходимости) поворотной части под тем или другим углом производится по шкале.

Фартук крепится к продольным салазкам суппорта. На передней стенке фартука расположены маховички и рукоятки управления движением суппорта. Суппорт может передвигаться не только от руки, но и автоматически (самоходом) от ходового валика 6 или от ходового винта. На задней стенке фартука смонтированы различные детали, связывающие суппорт с зубчатой рейкой (привинченной к станине) ходовым винтом и ходовым валиком.

На рис. 7 в качестве простейшей приведена часть кинематической цепи подачи — механизм фартука (вид со стороны станины станка). На ходовой валик, имеющий продольную шпоночную канавку, надет червяк . При перемещении суппорта вдоль станины этот червяк также перемещается, увлекаемый приливами, которые расположены на задней стенке фартука. В отверстии червяка имеется шпонка, поэтому при вращении ходового валика червяк также вращается. От червяка вращение передается червячному зубчатому колесу и расположенному с ним соосно цилиндрическому зубчатому колесу; далее приводятся в движение зубчатые колеса. Колесо находится в постоянном зацеплении с зубчатой рейкой (привинченной к станине) и, обкатывая ее, сообщает движение суппорту. Включение и выключение самохода по этой схеме осуществляется конусной муфтой (на рис. 233 отсутствует), расположенной между колесами, посредством маховичка.

Рис. 7. Механизм самохода суппорта

На рис. 8 приведена кинематическая схема (а) и вид со стороны передней стенки (б) фартука токарно-винторезного станка 1А62. Механизмы фартука обеспечивают продольную и поперечную подачи самоходом (каждую в обоих направлениях), а также автоматическое выключение подачи при работе по упору и при перегрузках механизма подачи.

Рукоятка служит для выключения и реверсирования станка. Маховиком производится перемещение суппорта по станине вручную через колеса г106, z40, г12 от зубчатой рейки.

Для продольной подачи суппорта самоходом рукояткой подключают колесо z2i к колесу гБ0 (положение, приведенное на схеме), а рукояткой подключают червяк к червячному колесу г30. Тогда движение от ходового валика к колесу z]2, связанному с зубчатой рейкой, будет передаваться по пути, показанному сплошными стрелками. Чтобы изменить направление подачи, достаточно рукояткой 4 передвинуть блок колес zs3 и гы так, чтобы колесо z40 вошло в зацепление с колесом z40; очевидно, что направление вращения всей последующей системы колес при этом изменится, так как в кинематической цепи будет одним колесом меньше.

Для поперечной подачи суппорта самоходом рукояткой подключают колесо г24 к колесу z65. Тогда движение будет передаваться колесу z20, насаженному на винт поперечной подачи (пунктирные линии).

Рис. 8. Кинематическая схема (а) и общий вид (б) фартука станка 1А62

Количество продольных и поперечных подач суппорта составляет 35; пределы подач суппорта в мм на один оборот шпинделя: продольных 0,082 ч- 1,59, поперечных 0,027

При увеличении усилия подачи сверх установленного, а также в случае контакта суппорта с упором червяк автоматически отключается от колена z30 и падает вниз; это обеспечивается шарнирным соединением червяка с ведущим валом, а также наличием муфты и регулируемой пружины.

Автоматическое перемещение суппорта с введением в цепь ходового винта обычно применяют при нарезании резьбы. Для соединения суппорта с ходовым винтом на задней стенке фартука имеется разъемная гайка (рис. 9), а на передней — рукоятка 2 маточной гайки, при повороте которой половины гайки либо плотно охватывают ходовой винт (тогда вращательное движение ходового винта преобразуется в поступательное движение гайки и, соответственно, суппорта), либо освобождают винт (суппорт останавливается).

Одновременное включение подач от ходового винта и ходового валика приводит к заклиниванию и поломке механизма подачи, поэтому современные станки снабжаются блокировочными устройствами, препятствующими такому включению.

Рис. 9. Механизм маточной гайки

На рис. 10 приведена кинематическая цепь передачи движения от шпинделя к суппорту. Такую простую схему имеют многие станки; она состоит из узла трензеля (реверсивного механизма), узла сменных зубчатых колес II, узла коробки подач III, ходового винта, ходового валика и узлов механизмов фартука IV (рассмотренных выше). Узлы сменных колес II и коробки подач III обеспечивают получение различных подач (крупных и мелких).

Рис. 10. Кинематическая цепь передачи от шпинделя к суппорту

При нарезании резьбы с помощью сменных колес, механизма коробки подач и ходового винта обеспечивается точное согласование вращения заготовки и поступательного движения суппорта с резцом. Наличие узла сменных колес связано с необходимостью нарезания резьб с разным шагом при ходовом винте с постоянным шагом.

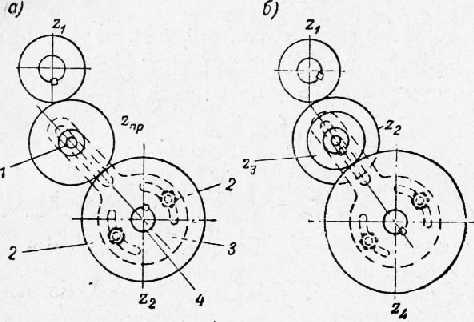

Существуют станки без коробок подач. На этих станках первое сменное колесо надевается на палец трензеля (как и на станках с коробкой подач), а последнее — непосредственно на ходовой винт. При передаче в одну пару сменных колес на палец, закрепленный в прорези гитары, устанавливают промежуточное колесо znp, с помощью которого связывают колесо г1 с колесом z2. Гитара надета на ходовой винт и закрепляется в определенном по

Рис. 11. Схема установки сменных колес: а — для передачи в одну пару; б — для передачи в две пары

Рис. 12. Кинематическая схема ^карно-винторезного станка 1А62

Заводом «Красный пролетарий» выпускается станок 1К62, который имеет мощность электродвигателя 10 кет и верхний предел чисел оборотов шпинделя 2000 об/мин. Этот станок имеет ряд усовершенствований: ускоренное перемещение продольных и поперечных салазок суппорта от отдельного электродвигателя; механическую подачу задней бабки (вместе с суппортом) при сверлении, зенкеровании и других операциях, когда инструмент крепится в пиноли задней бабки; удобное управление коробкой подач и пр.

Приспособления для токарных станков. Центры служат для установки (базировки) заготовок между шпинделем станка и пинолью задней бабки. Для установки заготовок в центрах на их торцах предварительно высверливают центровые отверстия.

Цередача крутящего момента от шпинделя при обработке в центрах обычно осуществляется патронами или поводковыми устройствами. На рис. 240 приведен поводковый патрон, навинчиваемый на шпиндель, ихомутик, закрепляемый на левом конце заготовки с помощью болта. Кроме изогнутых хомутиков, существуют также прямые; для работы с ними применяются патроны с поводковым пальцем. При скоростной обработке валов применяют задние центры, наплавленные сормайтом или оснащенные пластинками твердых сплавов, а также вращающиеся центры.

Рис. 13. Центр и зацентрованная заготовка

Рис. 14. Установка заготовки в центрах

С целью сокращения времени на закрепление заготовки применяют различные самозажимные хомутики или самозажимные поводковые патроны. Действие самозажимного хомутика легко понять из рис. 15. При вращении поводкового патрона его палец упирается в рычаг хомутика, который и зажимает обрабатываемую заготовку.

Самоцентрирующие патроны применяются обычно для закрепления цилиндрических заготовок с одновременным их центрированием. Самоцентрирующий патрон закрепляется на шпинделе станка. Существует несколько конструкций центрирующих механизмов патронов: с двузначным винтом, спиральные, реечные и другие, с числом кулачков от 2 до 4. Значительная экономия времени при закреплении деталей в патронах достигается применением быстродействующих приводов.

Рис. 15. Самозажимной хомутик

Рис. 16.Самоцентрирующий патрон

Рис. 17. Четырехкулачковый патрон

Рис. 18. Крепление заготовки на планшайбе с помощью угольника

Рис. 19. Пневматический трехкулачковый самоцентрирующий патрон

У четырехкулачковых патронов каждый кулачок можно перемещать отдельно, что позволяет закреплять в них некруглые и несимметричные заготовки. Выверка заготовок в четырехкулачковых патронах в ряде случаев требует много времени.

Когда закрепление заготовок в обычных патронах невозможно, применяют специальное приспособление или планшайбу, к которой прикрепляется угольник. На нем устанавливается и закрепляется обрабатываемая заготовка. Для уравновешивания вращающихся масс к планшайбе прикрепляется противовес.

Самоцентрирующие и четырехкулачковые патроны приведенной конструкции, а также планшайба требуют ручного зажима заготовки. Это является их общим недостатком. В массовом и серийном производстве с целью сокращения вспомогательного времени применяют быстродействующие пневматические, гидравлические, электрические и другие патроны.

Рис. 20. Крепление заготовки на конусной оправке

На рис. 19 показан трехкулачковый пневматический самоцентрирующий патрон с клиновым механизмом. Действием сжатого воздуха (под давлением 4—7 ати) винт может перемещаться в ту или другую сторону в осевом направлении (показано стрелками). Одновременно в центральном отверстии корпуса будет передвигаться муфта с тремя наклонными пазами для связи со скошенными поверхностями кулачков. Вместе с кулачками передвигаются сменные кулачки , которыми закрепляется заготовка. При движении винта 2 влево кулачки будут зажимать заготовку, при движении вправо — освобождать.

Для обеспечения концентричности поверхностей обрабатываемых деталей (зубчатых колес, втулок, дисков и т. д.) чистовую обработку обычно начинают с отверстия; в дальнейшем это отверстие используется в качестве базы при установке деталей на специальные оправки. Имеется много различных конструкций оправок: жесткие, цанговые, плунжерные, самозажимные и др. На рис. 21 приведена простейшая конусная оправка, на которой заготовка (показана штрихпунктирными линиями) удерживается вследствие заклинивания в отверстии (D > d).

При обтачивании нежестких валов (длина которых в 10 раз и более превышает диаметр) установка их только на центрах, без опоры в средней части, оказывается недостаточной, так как под действием усилия резания будет происходить значительный изгиб заготовки. Это затрудняет обработку и вызывает снижение точности. Предотвращение изгиба обеспечивается введением дополнительной опоры для заготовок. В качестве такой опоры используются люнеты. Каждый токарный станок снабжается обычно двумя люнетами — подвижным и неподвижным.

Рис. 21. Неподвижный люнет с подшипниками качения

Рис. 22. Подвижный люнет-виброгаситель

Неподвижный люнет устанавливается и закрепляется на станине; он имеет три кулачка, поддерживающих заготовку при обработке.

Кулачки люнета обычно оснащаются бронзовыми подушками, заливаются баббитом или снабжаются роликами. При высоких скоростях резания наблюдается значительное нагревание бронзовых или даже баббитовых кулачков и обрабатываемой заготовки, поэтому для скоростной обработки валов рациональнее применять специальные люнеты. На рис. 12 приведен неподвижный люнет с подшипниками качения.

Подвижный люнет устанавливается на продольных салазках суппорта; его кулачки касаются обработанной поверхности и принимают на себя то давление, которое при отсутствии их вызвало бы изгиб заготовки. Рационально применять подвижные люнеты-виброгасители (рис. 22), которые не только предотвращают изгибы заготовок, но одновременно гасят вибрации, возникающие при обработке валов. Колебания от заготовки через ролики и поршни передаются гидравлической системе (находящейся под давлением 1,5—2 ати) и гасятся ею.

Механизирующие и автоматизирующие устройства для получения размеров. В целях увеличения производительности применяют различные устройства, механизирующие и автоматизирующие получение требуемых размеров деталей. К таким устройствам относятся продольные и поперечные лимбы и упоры.

На рис. 23 приведена схема работы по упору с длино-ограничителями (мерные бруски). Упор закрепляется на станине.

Рис. 23. Схема работы по упору с длинноограничителями

Получение того или иного из размеров детали достигается при соприкосновении суппорта с длиноограничителем и упором.

Автоматизирующие устройства позволяют автоматически получать заданные размеры как по длине, так и по диаметру, обеспечивают ускоренный автоматический отвод и подвод резца и т. д.

Револьверные станки. Токарно-револьверные станки применяются в условиях серийного производства для изготовления деталей как из штучной, так и из прутковой заготовки.

Сущестзенным отличием этих станков от токарно-винторезных является наличие револьверной головки вместо задней бабки. Револьверная- головка крепится на продольных салазках, она может поворачиваться около оси и фиксироваться в той или иной позиции. Число позиций у головок с вертикальной осью обычно равно шести, а у головок с горизонтальной осью — до шестнадцати. Обработка деталей на револьверном станке производится последовательно инструментами, закрепленными в различных гнездах револьверной головки.

К этим инструментам относятся: зенкеры, развертки, проходные, расточные, резьбовые резцы и пр.

На рис. 24 приведен токарно-револьверный станок с вертикальной осью револьверной головки для обработки штучных заготовок.

Рис. 24. Токарно-револьверный станок с вертикальной осью головки

Револьверная головка перемещается по станине с рабочим или холостым (ускоренным) ходом.

За один оборот револьверной головки, при последовательном использовании работы инструментов всех позиций производится весь цикл обработки заготовки — чаще всего наружное обтачивание и обработка отверстий.

Рис. 25. Схема револьверного станка с горизонтальной осью головки

Суппорт используется главным образом для переходов, выполняемых при поперечной подаче (обтачивание торцов обдирочными и подрезными резцами, протачивание канавок, отрезание и т. д.).

На рис. 25 приведен револьверный станок с горизонтальной осью револьверной головки для обработки прутковых заготовок.

Продольная подача обеспечивается при перемещении салазок по направляющим станины. Круговое движение револьверной головки используется для поперечной подачи и отрезки, поэтому надобность в поперечном суппорте отпадает. Большое число позиций допускает крепление большого количества инструментов, что позволяет обрабатывать детали сложной формы.

Механизмы главного движения и движения подачи у револьверных станков аналогичны этим механизмам токарно-винторезных станков.

По степени автоматизации и механизации вспомогательных движений револьверные станки стоят выше токарно-винторезных: поворот револьверной головки позволяет быстро перейти от обработки одним инструментом к обработке другим, выключение подачи в конце рабочего хода производится автоматически от упоров, сменяющихся при каждом повороте револьверной головки. Применение револьверных станков вместо токарно-винторезных дает значительную экономию штучного времени при обработке малых и средних серий сложной конфигурации. Для обработки крупных серий и в массовом производстве револьверные станки вытесняются автоматами и полуавтоматами.

Размер револьверных станков характеризуется наибольшим диаметром (от 200 до 630 мм) изделия — при обработке штучной заготовки, или наибольшим диаметром (от 12 до 110 мм) прутка.

Для обработки каждой серии (партии) деталей производится настройка станка: установка инструментов, упоров, скоростей и подач.

Карусельные станки. Карусельно-токарные (карусельные) станки применяются для обработки средних и крупных заготовок, диаметр которых обычно превышает их высоту. Ось вращения заготовки при обработке на карусельно-токариом станке вертикальна (а не горизонтальна, как у всех других станков токарной группы), потому эти станки и получили название карусельных.

На карусельных станках можно производить операции обтачивания и растачивания цилиндрических, конических и фасонных поверхностей, обтачивания и подрезания торцов, отрезания, резьбонареза-ния, сверления, зенкерования и развертывания отверстий (последние три вида обработки не могут производиться на станках, не имеющих револьверной головки).

Заготовка закрепляется на планшайбе, установленной на круговых направляющих станины. На направляющих стойки имеется поперечина, несущая вертикальный суппорт с револьверной головкой. На тех же направляющих установлен боковой суппорт.

Карусельные станки разделяются на одностоечные и двухстоечные. Одностоечные станки изготовляются с боковым суппортом или без него. Наибольший диаметр обработки на этих станках, в зависимости от размеров станка колеблется от 800 до 1650 мм. Двухстоечные станки (рис. 253) являются более жесткими и применяются для обработки крупных заготовок; они имеют на поперечине два вертикальных суппорта, а на правой стойке — боковой суппорт. Некоторые станки снабжаются еще и четвертым суппортом, устанавливаемым на левой стойке. Эти станки изготовляются с наибольшим диаметром обработки от 1650 до 26 000 мм.

Карусельные станки получили широкое распространение на всех заводах среднего и крупного машиностроения в связи с удобством

установки и обработки на них тяжелых и крупных заготовок.

Токарные автоматы и полуавтоматы. Токарные автоматы применяются для изготовления различных деталей из прутковых, а также из штучных заготовок. Работа налаженного автомата — установка, закрепление заготовки и ее обработка — выполняется без участия рабочего. Обязанности рабочего заключаются в периодической зарядке автомата заготовками, периодическом контроле готовых деталей, осуществляемом, как правило, предельными калибрами и шаблонами. Настройку автоматов выполняют высококвалифицированные наладчики.

Токарные автоматы разделяются на одношпиндельные и многошпиндельные. На рис. 28 в качестве простейшей приведена схема одношпиндельного пруткового автомата. Управление работой автомата осуществляется распределительным валом, на котором закреплены барабаны и кулачки, приводящие в движение различные части автомата. Так, барабан управляет подачей прутка, барабан — зажимом прутка, кулачок — перемещением поперечного суппорта, барабан — перемещением продольного суппорта 6.

Рис. 26. Одностоечный карусельный станок

Рабочий цикл автомата соответствует одному обороту распределительного вала; это значит, что при каждом обороте вала автомат обрабатывает одну деталь.

Большинство одношпиндельных автоматов имеет револьверную головку, и технология обработки заготовок на них такая же, как и на револьверных станках. Принципиальное различие между револьверными станками и одношпиндельными автоматами заключаете J наличии у последних узла распределительного вала, выполняющего те функции, которые приходится выполнять рабочему у револьверного станка.

Таким образом, программа автомата определяется звеньями узла распределительного вала.

Рис. 28. Кинематическая схема одношпинделыюго пруткового автомата.

На рис. 29 приведена схема одношпиндельного токарно-револь-верного автомата 1136 для обработки прутковой заготовки круглого и многогранного (квадратного, шестигранного и др.) сечения.

Механизм служит для автоматической подачи заготовки; зажим заготовки осуществляется специальным механизмом шпиндельного узла. Работа этих механизмов, а также движения револьверной головки (имеющей горизонтальную ось вращения) смена ее позиций и движения поперечного суппорта управляются узлом распределительного вала 6. Привод рабочих органов станка обеспечивается электродвигателем и механизмами привода, расположенными в станине.

Многошпиндельные автоматы явились результатом технического прогресса; их применение обеспечивает повышение производительности. У одношпиндельных автоматов (как у револьверных станков) отдельные инструменты револьверной головки последовательно применяются для обработки заготовки, и каждая из позиций большую часть времени не используется. Этого недостатка не имеют многошпиндельные автоматы, где несколько шпинделей (четыре, пять, шесть или восемь) соединены в блок, и инструменты всех суппортов (по числу шпинделей) работают одновременно.

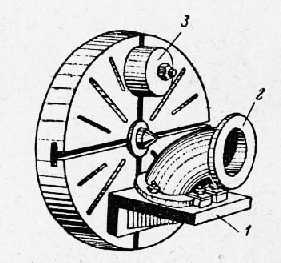

На рис. 30 приведена рабочая зона четырехшпиндельного автомата. Шпиндели вращаются в шпиндельном блоке, и каждый шпиндель несет закрепленный пруток. После каждого перехода шпиндельный блок поворачивается так, что все шпиндели последовательно становятся напротив суппортов 6,7,8 и 9, и пруток обрабатывается инструментами, закрепленными в этих суппортах.

Рис. 29. Одношпиндельный прутковый автомат

Помимо прутковых автоматов, существуют также автоматы для обработки штучной заготовки. В этих автоматах заготовки подаются из бункера и специальным устройством устанавливаются в шпинделе.

Токарным полуавтоматом называется станок, работающий с автоматическим рабочим циклом, для повторения которого требуется вмешательство рабочего.

Рис. 30. Шпиндельная бабка четырех-шпиндельного автомата

По полуавтоматическому циклу работают многорезцовые, револьверные, карусельные, одношпиндельные и многошпиндельные станки. Как и автоматы, эти станки имеют узел распределительного вала.

Реклама:

Читать далее:

Точение на станках

Статьи по теме:

pereosnastka.ru

Виды токарных станков и их назначение | 4NE.ru — Деревообрабатывающие станки и оборудование

Опубликовано admin Июл 28, 2016 в Токарные станки

Токарно-винторезный станок

Такие модели токарных станков предназначены для обработки деталей и заготовок из различного типа металлов, а также нанесения всевозможной резьбы на поверхности элементов. Отличительной особенностью является их универсальность, которая находит применение, как в мелких промышленных предприятиях, так и в крупных. Комплектация и сборка таких аппаратов особо не отличается друг от друга. Вся конструкция станков состоит из следующих основных элементов:

- Сердцем всех промышленных аппаратов является станина, которая, соответственно, находится и у токарных станков;

- Шпиндельная бабка, располагающаяся впереди, основными деталями которой является шпиндель и коробка переключения скоростей;

- Коробка подач, основным ее предназначением является передача и контроль движения от шпинделя к суппорту, происходящему благодаря специальному винту и валику;

- Фартук, необходимый для образования движения суппорта с помощью преобразования вращения валика;

- Бабка, имеющая заднее расположение, способна поддерживать правильное положение обрабатываемой детали благодаря наличию сверла или развертки;

- Суппорт – основное предназначение поддержание правильной формы и положения инструмента во время работы.

Всю данную оснастку можно приобрести здесь.

Все имеющиеся токарно-винторезные станки различаются в зависимости от определенного параметра:

- Стандартная нормальная точность;

- Повышенная точность;

- Высокая точность;

- Особо-высокая точность;

- Мастер-станок.

Токарно-карусельные станки

Основной принцип работы такого станка является усовершенствование габаритных крупных деталей и заготовок. Главные действия, производимые на таких аппаратах, является: растачивание конусообразных и конических поверхностей заготовок, а также образование канавок и срезки торцов изделия. К дополнительным токарным операциям относят: шлифовку, фрезеровку, резьбу.

Основная планшайба устанавливается на поверхность стола, который является основным местом проведения токарных работ. В наличии имеется специальная стойка, которая соединяется с помощью портала. Эти стойки необходимы для правильного движения траверсы, траверса состоит из двух суппортов.

Лоботокарный станок.

Основное предназначение данной модели считается обработка и осуществление токарных операций с круглыми, коническими и цилиндрическими поверхностями заготовок. Конструкция аппарата состоит из горизонтальной оси, на которой крутится обрабатываемая деталь.

Токарно-револьверный станок

Эти станки идеально подходят для совершения таких токарных операций, как сверление, обрезка, обточка и заточка деталей, состоящих из калиброванных прутьев. Уникальность этого аппарата обусловливается еще и наличием специального держателя статического или приводного вида, который позволяет закрепить лучшим способом режущий инструмент. Чаще всего используют приводные модели станков такого типа, так как они отличаются наибольшим количеством токарных операций, основные из которых это – резьба, обточка и фрезеровка.

Токарно-револьверные станки также бывают с числовым управлением, что позволяет возложить всю необходимую работу на автоматику без вмешательства человека.

Токарно-фрезерный обрабатывающий центр

Такой центр включает в себя объединение токарных операций фрезерного и токарного станков. Наличие фрезерной головы под конус позволяет достигать максимальных показателей выпускаемых заготовок и деталей. Главный инструмент (токарный резец) устанавливается вовнутрь фрезерной головки и в итоге получается обточка деталей. Резцы могут иметь квадратную или специальную необходимую форму хвостовика. Основным предназначением этого центра считается заточка и фрезеровка деталей и заготовок.

Автомат продольного точения

Такая конструкция позволяет обрабатывать и производить заготовки и детали, изготовленные из фасонного или калиброванного металлического профиля. Сырье и материалы, из которых изготовлены обрабатываемые детали, могут быть разнообразными. Отличительной особенностью и главным преимуществом является параллельная одновременная работа с идентичными устройствами. Шпиндельная бабка в таких конструкциях может быть выдвижной и неподвижной. Автоматы разделяются на два вида револьверные и одношпиндельные. Револьверные имеют возможность выполнения сразу нескольких типов токарных операций.

Многошпиндельные токарные станки

Функции, которые возможны во время работы с таким устройством: обтачивание, сверление, подрезывание, зенкерование, растачивание, отрезку сложных конструкций, состоящих из калиброванного прутка разнообразного вида сечения. Своеобразная схема конструкции объясняет высокую производительность и качество выпускаемой продукции. Наличие уникальных моделей, выполняемых одновременно несколько операций, позволяет постоянно повышать продуктивность деталей.

www.4ne.ru

Устройство токарного станка по металлу

Статистика утверждает, что 60% всех металлических изделий, деталей и автономных приспособлений, неминуемо проходят стадию обработки на токарных станках. Самый простой токарный станок способен выполнять массу операций на наружных и внутренних поверхностях металлических заготовок, превращая их в готовую деталь с высокой степенью точность. С основами устройства токарных станков по металлу мы сегодня вкратце познакомимся.

Содержание:

- Устройство токарного станка, 6 класс

- Архитектура токарно-винторезного станка по металлу

- Характеристики токарного станка

- Как выбрать токарный станок по металлу

Устройство токарного станка, 6 класс

Основы обработки металлов резанием при помощи механических станков, механическую обработку металлов, каждый изучал еще в школе, правда на минимальном уровне, но все же знаний хватало для того, чтобы производить элементарные операции на простейших токарно-винторезных станках. Устройство токарного станка по металлу — не география, технологические аспекты постоянно совершенствуются, год от года растут требования к станкам и возможности агрегатов.

Поэтому эти знания очень быстро устаревают. К примеру, токарно-револьверный станок с ЧПУ еще лет 20-30 назад был неизведанным механизмом, пришедшим из секретных лабораторий. Сегодня же практически каждый желающий может установит у себя дома любой токарно-винторезный станок самых разных размеров и самых разных конфигураций. Тем не менее, основные узлы и агрегаты остались неизменными, в чем мы сегодня убедимся.

Архитектура токарно-винторезного станка по металлу

Несмотря на то, что первые токарные станки, которые появились в конце 18 века, это были вполне самодостаточные устройства, которые позволяли и обрабатывать металлы на довольно высоком технологическом уровне, нарезать резьбу и выполнять более сложную работу. Первый из них появился в 1794 году и это уже было устройство, практически идентичное тем простым токарно-винторезным станкам, которыми мы пользуемся сегодня.

Основными узлами и элементами токарного станка металлу были и остаются:

- Станина. Основа любого металлорежущего и деревообрабатывающего оборудования. От того, насколько прочная и насколько точно изготовлена станина, зависит качество детали и функциональность устройства. Станина токарного станка должна быть максимально тяжелой, чтобы предотвращать вибрации, смещения, искривления траектории движения режущего инструмента. Масса станины должна быть такой, чтобы поглотить любые вибрации, возникающие по ходу работы на устройстве, а ее конструкция — максимально жесткой, прочной и долговечной.

- Шпиндельная бабка передняя. Основное предназначения шпиндельной бабки — фиксация и обеспечение вращения обрабатываемой детали. Тем не менее, многие станки сконструированы таким образом, что шпиндельная бабка может соединять в себе и коробку передач токарного станка, и устройство подачи обрабатывающей головки или суппорта. Как правило, передняя бабка выполнена в мощном корпусе, который жестко крепится к станине.

- Задняя бабка. Это устройство обеспечивает крепление вращающейся детали соосно шпинделю и должно удерживать деталь в заданных координатах, а при необходимости осуществлять подачу дополнительного оборудования, в зависимости от модификации и типа станка.

- Суппорт. Это один из самых главных узлов токарного станка, независимо от его предназначения и характеристик. Суппорт выполняет важнейшую функцию — он прочно удерживает и подает режущий инструмент в направлении обрабатываемой детали. Суппорт может быть полностью управляемый автоматикой, а может быть ручным. В зависимости от технического решения суппорта, функции токарного станка могут быть совершенно разными. Суппорт может подавать режущий инструмент в нескольких плоскостях сразу, что делает его незаменимым в изготовлении самых сложных деталей.

Вкратце, так выглядит архитектурная схема токарно-винторезного станка по металлу.

Характеристики токарного станка

Основные характеристики токарного станка по металлу должны обеспечить максимально возможное количество функций по обработке металла, при этом станок должен обрабатывать деталь самых разных размеров. В основном, станок по обработке металлов характеризуют такие показатели:

- диаметр обрабатываемой детали;

- длина обрабатываемой детали, обозначающаяся расстоянием между центрами задней и передней бабки;

- максимально возможный диаметр обработки детали, а этот показатель зависит от конструкции суппорта.

Как выбрать токарный станок по металлу

Функциональность металлорежущего оборудования практически ничем не ограничена. При необходимости можно купить и токарно-фрезерный станок, и токарно-револьверный с устройством копировальным и программным управлением. Все зависит от потребности а конкретных деталях и и классе их точности.

Как правило, для домашнего использования покупают или собирают своими руками несложные токарные станки, позволяющие выполнять простейшие, но необходимые операции — проточку валов, изготовление шкивов и конусов, изготовление фасонных деталей, сверление и элементарные фрезеровочные работы. Каждый станок подбирается максимально под потребности, тогда он будет работать в оптимальном нагрузочном режиме и прослужит долго и надежно.

Читайте также Твердотельное реле — принцип работы, Электрорубанки, рейтинг по качеству

Читайте также:

nashprorab.com

Виды токарных станков

Токарные и токарно-копировальные станки, которые по характеру базирования деталей подразделяются на центровые-продольные и бесцентровые.

Токарный станок — станок для обработки резанием (точением) заготовок из металлов и других материалов в виде тел вращения.

На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развертывание отверстий и так далее Заготовка получает вращение от шпинделя, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи.В состав токарной группы станков входят станки выполняющие различные операции точения: обдирку, снятие фасок, растачивание и так далее

Значительную долю станочного парка составляют станки токарной группы. Она включает, согласно классификации ЭНИМС, девять типов станков, отличающихся по назначению, конструктивной компоновке, степени автоматизации и другим признакам.

Станки предназначены главным образом для обработки наружных и внутренних цилиндрических, конических и фасонных поверхностей, нарезания резьб и обработки торцовых поверхностей деталей типа тел вращения с помощью разнообразных резцов, сверел, зенкеров, разверток, метчиков и плашек.

Применение на станках дополнительных специальных устройств (для шлифования, фрезерования, сверления радиальных отверстий и других видов обработки) значительно расширяет технологические возможности оборудования.

Токарные станки, полуавтоматы и автоматы, в зависимости от расположения шпинделя, несущего приспособление для установки заготовки обрабатываемой детали, делятся на горизонтальные и вертикальные. Вертикальные предназначены в основном для обработки деталей значительной массы, большого диаметра и относительно небольшой длины. Самый известный токарный станок в советское время 16К20

Виды токарных станков

Центровые-продольные. В центровых станках деталь базируется в центрах передней и задней бабки, короткие детали крепятся в различных патронах передней бабки. Центровые станки бывают:

универсальные, комбинированные, копировальные. Предназначены для продольного точения.

Универсальные: без суппортные, суппортные. Выполняют многообразные работы по цилиндрической, фасонной внешней обточке и внутренней расточке деталей.

Комбинированные: с выемкой, с лобовым суппортом.

Предназначены для продольного точения и обработки деталей большого диаметра при малой длине заготовке.

Копировальные: с обработкой по копиру, с ЧПУ

Бесцентровые. В бесцентровых токарных станках резание выполняет пустотелая токарная головка, а обрабатываемая деталь подается по оси вращения. Бесцентровые станки бывают:

Круглопалочные: для прямых деталей.

Торцеобточные: на конус, по сфере, шипорезные.

albrem.ru

Какие бывают токарные станки?

Токарный станок – самая необходимая вещь в любой автомастерской и на машиностроительном производстве. Нарезать резьбу, обработать торцы, расточить пазы, просверлить отверстие в заготовке, а саму заготовку обточить — все это можно легко и просто сделать на токарных станках. Причем подходят такие станки как для работы с металлом, так и и для работы с деревом.

Токарный станок – самая необходимая вещь в любой автомастерской и на машиностроительном производстве. Нарезать резьбу, обработать торцы, расточить пазы, просверлить отверстие в заготовке, а саму заготовку обточить — все это можно легко и просто сделать на токарных станках. Причем подходят такие станки как для работы с металлом, так и и для работы с деревом.

Любой токарный станок – это сложный механизм, состоящий из множества узлов, смонтированных на станине. При выборе столь сложного industry-pilot.com необходимо точно определиться с перечнем планируемых работ, а также какой вид станка Вам необходим. Сами же токарные станки бывают следующих видов:

- во-первых, это самые простые — настольные. Они достаточно миниатюрны, подходят для работ по металлу и обладают небольшим весом (в пределах от 13-15 до 100 кг). Мощность таких станков обычно не превышает 400 Вт, а устойчивость ему обеспечивает обычный стол или верстак. Такие станки очень популярны в частных мастерских и автосервисах. Конечно, ни о каком числовом программном управлении (ЧПУ) речи идти не может.

- во-вторых, полупрофессиональные станки. Это уже более серьезное оборудование, зачастую, с существенно большим функционалом, совмещающим в себе функции токарного, сверлильного и фрезерного станка. Мощность таких изделий – уже до 1000 Вт. Они идеальны для мелкосерийного производства.

- в-третьих, профессиональные модели. Предназначены они для работ по металлу и имеют ЧПУ. Широкое использование они нашли в промышленном производстве на заводах и фабриках.

Если поделить токарное оборудование на подвиды, то выделяют токарно-винторезные, токарно-карусельные, лоботокарные, токарно-револьверные, токарно-фрезерные станки. Как упомянули мы выше, станки могут быть с числовым программным управлением. В этом случае в станок загружается программа, обеспечивающая изготовление той или иной детали из заготовки. http://industry-pilot.com имеют малое время переналадки, низкий уровень брака и твердо удерживают свою нишу в промышленном оборудовании.

При выборе того или иного оборудования следует уделить особое внимание его характеристикам. Обращайте внимание на требуемое для работы напряжение (220 В или 380 В), его (оборудования) мощность (до 400 Вт для настольных и до 7500 Вт для промышленных), а также максимальный размер закрепляемой заготовки и максимальную высоту детали, которую станок способен обработать. Если Вы занимаетесь производством более сложных деталей и хотите значительно сократить время их изготовления, уделите больше внимания изучению дополнительных опций станка, таких как наличие приводного инструмента, контршпинделя, дополнительные оси C, Y, наличие податчика прутка и т.д.

Надеемся, наши советы помогут Вам выбрать подходящее для Вас оборудование.

newsvo.ru

Какие бывают виды токарных станков

Пятница, 29 Апрель, 2016

Широкий спектр работ, выполняемых при токарной обработке тел вращения, привел к разделению токарных станков на несколько групп, имеющих разное предназначение и конструктивное исполнение.

Наиболее универсальными являются токарно-винторезные станки, так как они позволяют выполнять весь спектр токарных работ. Основным их отличием, отраженным в названии, является наличие ходового винта — устройства, позволяющего синхронизировать продольное движение суппорта с вращением шпинделя, что необходимо для нарезания резцом наружной и внутренней резьбы за несколько заходов.

Благодаря наличию подвижной задней бабки, зачастую имеющей возможность сцепления с суппортом, токарно-винторезные станки могут использоваться для обработки деталей с большим удлинением, требующих подпора центром, а также сверления, зенкерования и разворачивания глубоких отверстий.

Гибкость и многофункциональность в работе делает токарно-винторезные станки наиболее распространенными как на серийном, так и особенно на мелкосерийном и штучном производстве. Они выпускаются множества размеров — от настольных мини-станков до многотонных агрегатов, которые можно увидеть на судостроительных заводах.

Крупным недостатком классической компоновки токарно-винторезного станка является неудобство при обработке деталей малой длины, но большого диаметра, так как это вынуждает поднимать ось вращения шпинделя высоко над станиной. В результате станок получается слишком высоким и неудобным в эксплуатации. Для обработки заготовок подобного типа были изобретены более узкоспециализированные лобовые и карусельные станки.

Лобовой станок — это, по сути, тот же токарно-винторезный станок, но его станина не связана с основанием передней бабки, что позволяет устанавливать патроны и планшайбы с радиусом больше, чем высота линии центров над станиной. Специфика обрабатываемых деталей (диаметр значительно больше длины) делает ненужной для их поддержки заднюю бабку, поэтому она не устанавливается на лобовых станках. При необходимости сверления отверстий на них используются крепящиеся в резцедержателе кассеты. Крупногабаритные лобовые станки могут иметь раздельную компоновку, то есть их передняя бабка физически никак не связана со станиной и при установке они выставляются и крепятся к полу цеха раздельно.

Карусельный станок имеет горизонтальную планшайбу, над которой располагается суппорт, способный перемещаться в вертикальной плоскости. Такая компоновка делает карусельные станки более удобными и безопасными при установке заготовок и деталей большого диаметра, чем лобовые — отсутствует вероятность падения заготовки при ее выставлении в патроне. Для увеличения скорости обработки карусельные станки могут иметь два горизонтальных суппорта, что особо актуально для обработки деталей, диаметр которых доходит до нескольких метров, так как обработка при этом ведется на крайне малых оборотах.

При серийном производстве универсальные токарно-винторезные станки часто вызывают значительные затраты времени на выполнение вспомогательных операций, связанных с заменой приспособлений и инструмента в задней бабке. Для их сокращения созданы токарно-револьверные станки, задняя бабка которых выполнена в виде имеющего 4 и более гнезд барабана, способного поворачиваться вокруг горизонтальной или вертикальной оси. Гнезда заполняются инструментом сообразно требованиям технического процесса обработки конкретной детали, а сама смена инструмента производится поворотом барабана в нужное положение.

Еще больше увеличить производительность токарной обработки позволяют многорезцовые станки, имеющие два и более независимых суппорта, что позволяет производить несколько токарных операций одновременно. Однако, они более сложны в настройке и эксплуатации, а эффективность их использования напрямую связана с оптимизацией конструкции детали под многорезцовую обработку.

Для обработки заднего профиля зубьев червячных фрез и других подобных работ применяются токарно-затыловочные станки. Их главным отличием от токарно-винторезных является наличие автоматического затыловочного привода поперечного суппорта, обеспечивающего ему движение, синхронизированное с вращением заготовки.

mk-madis.ru