Классификация токарных резцов – Резцы для токарного станка по металлу – классификация, виды, назначение

Классификация токарных резцов

Токарные резцы классифицируют по виду обработки, направлению подачи, форме режущей части, конструкции.

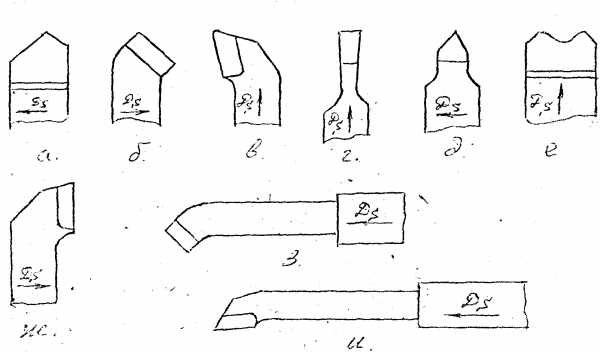

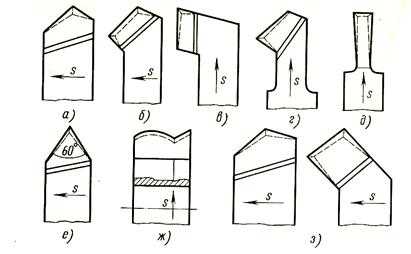

Рис. 2. Виды токарных резцов: а — проходной, правый, прямой;б — проходной, левый отогнутый; в — подрезной, правый, отогнутый;г — отрезной, прямой оттянутый;

д — резьбовой, оттянутый;е — фасонный; ж — проходной упорный, левый, отогнутый;

з — расточной для сквозных отверстий; и — расточной для глухихотверстий.

По виду обработкитокарные резцы делят на проходные, подрезные, отрезные, прорезные , резьбовые, расточные, фасонные

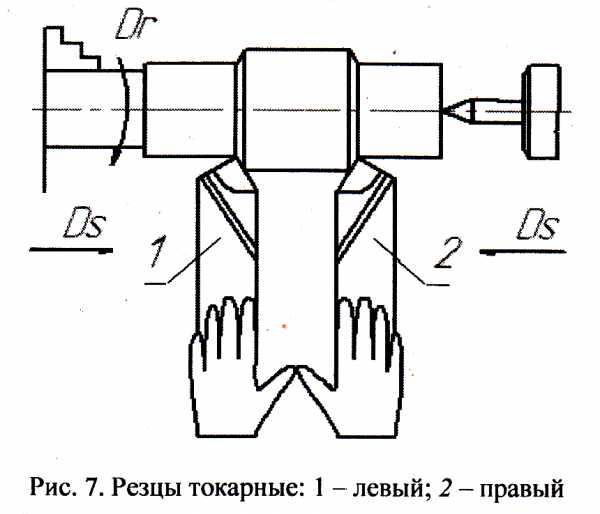

По направлению подачи— на правые, левые (см.рис 3).

По форме режущей части— на прямые, отогнутые, оттянутые, изогнутые.

По конструкции— на цельные и сборные.

.

Виды токарных рабор

.

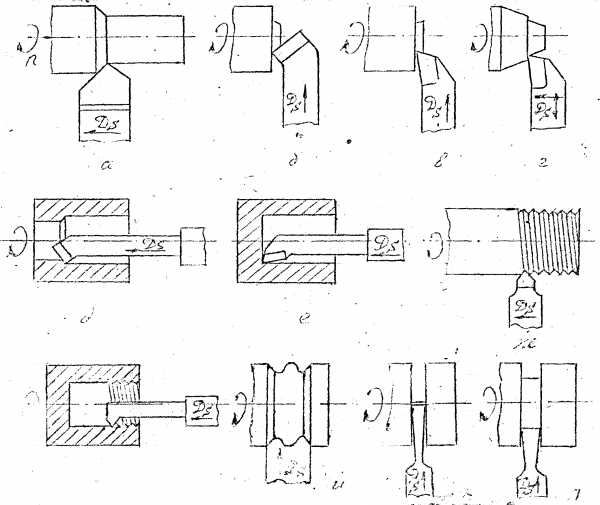

Рис». 4. Виды токарных работ: а — продольное точение; б, в — подрезание торца; г — точение конической поверхности; д, е — растачивание; ж, з — нарезание резьбы; и — фасонное точение; к – отрезание; л – прорезание канавки

Проходные резцы применяются для точения наружных поверхностей (рис.4,а).

Подрезные резцы применяются для подрезания торцев (рис.4,б)

Расточные резцы применяют для растачивания предварительно изготовленных отверстий как сквозных (рис.4,д), так и глухих (рис.4,е).

Резьбовыми резцами нарезают наружные (рис.4,ж), и внутренние (рис.4,з) резьбы.

Фасонные резцы используют для получения фасонных поверхностей при поперечной подаче (рис.4,и)

Отрезными резцами отрезают заготовки (рис. 4, к) и прорезают канавки (рис. 4, л).

Оборудование

Токарно-винторезный станок 1К62, токарные резцы.

Порядок выполнения работы

1. Изучить методическое пособие.

2. Изучить устройство станка 1К62.

3. Ознакомиться с типами токарных резцов и видами выполняемых ими токарных работ.

4. Оформить отчет по работе, который должен содержать:

— название и цель работы;

— схему токарного станка с указанием основных узлов;

— эскизы токарных резцов с указанием их отличительных особенностей;

— вывод по работе

.

studfiles.net

Классификация токарных резцов по металлу

Люди, осуществляющие обрабатывание металлических деталей с помощью резцов для

Конструктивные особенности

Каждый токарный резец по металлу состоит из следующих основных частей:

- державка. Предназначается для фиксирования на токарном устройстве,

- рабочая головка. Применяется для обрабатывания детали.

Рабочая головка металлорежущего приспособления заключает в себе различные плоскости, кромки. Их угол затачивания зависим от показателей стали, из которой изготовлена деталь, типа обрабатывания. Державка резца для токарного станка по металлу обычно располагает квадратным либо прямоугольным сечением.

| Необходимо продлить непригодные крановые колёса? Применяйте проверенную методику роботизированной наплавки! В сжатые сроки, прочно, экономично. Вопросы по телефону 7(343) 302-10-28. |

Конструктивно возможно выделить следующие типы резцов:

- Прямые. Державка и головка находятся либо на одной оси, либо на двух осях, которые лежат параллельно.

- Изогнутые. Державка обладает изогнутой формой.

- Отогнутые. Если взглянуть на верхнюю часть подобного инструмента, можно заметить, что его головка отогнута.

- Оттянутые. Головка имеет ширину поменьше, чем державка. Оси либо совпадают, или сдвинуты относительно друг друга.

Разновидности

Классификация токарных резцов регламентирована правилами определенного стандарта. Соответственно с его требованиями, данные приспособления делятся на такие группы:

- Цельные. Сделаны целиком из легированной стали. Бывают приспособления, которые делаются из инструментальной стали, однако они нечасто применяются.

- Приспособления, на рабочий элемент которых напаяны твердосплавные пластины для токарных резцов. Наиболее распространены в настоящее время.

- Токарные резцы со сменными пластинами из твердых сплавов. Пластинки крепятся на головке особыми винтами, прижимными приспособлениями. Применяются они не так часто, как модели иных видов.

Кроме того, приспособления отличаются по направлению подачи. Они могут быть:

- Левыми. Подача идет вправо. Если положить наверх инструмента левую руку, режущая кромка окажется около большого пальца, который отогнут.

- Правыми. Применяются чаще всего, подача идет влево.

Виды и назначение токарных резцов образуют следующую классификацию:

- проведение чистового обрабатывания изделия,

- черновая обработка (обдирка),

- получистовая обработка,

- исполнение операций, которые требуют высокой точности.

Из какой бы категории ни был металлорежущий инструмент, его пластины делаются из твердосплавных материалов: ВК8, Т5К10, Т15К6. Изредка используется Т30К4. Сейчас существует множество видов токарных резцов.

Прямые проходные

Резцы токарные проходные обладают тем же назначением, что и у отогнутого варианта, но срезать фаски лучше иным приспособлением. Обычно ими осуществляют обрабатывание наружных поверхностей деталей из стали.

Размеры, точнее, их державки, могут быть такими:

- 25/16 мм – прямоугольник,

- 25/25 – квадрат (данные модели применяются для проведения особых операций).

Отогнутые проходные

Эти виды токарных резцов, рабочая головка которых может являться отогнутой влево/вправо, применяют для обрабатывания торцов деталей. Кроме того, посредством их возможно срезать фаски.~

Державки обладают типоразмерами:

- 16/10 – учебные устройства,

- 20/12 – нестандартный типоразмер,

- 25/16 – самый часто используемый размер,

- 32/20,

- 40/25 – с державкой этого типоразмера производятся обыкновенно под заказ, их почти нереально купить в магазине.

Все требования к токарным механическим резцам прописаны в государственном стандарте 18877-73.

Упорные проходные

Данные типы токарных резцов могут располагать прямой либо отогнутой головкой, однако эта особенность конструкции не учитывается в маркировке. Их называют просто упорными проходными.

Это приспособление, с помощью которого на станке проводится обрабатывание поверхности цилиндрических металлических деталей, является самым популярным видом режущего оснащения. Конструкция дает возможность за 1 проход убирать с заготовки большое количество металлических излишков. Обрабатывание осуществляется вдоль оси вращения детали.

Державки упорных токарных проходных резцов располагают типоразмерами:

- 16/10,

- 20/12,

- 25/16,

- 32/20,

- 40/25

Отогнутые подрезные

По виду похож на проходной, однако имеет иную форму режущей пластинки (треугольник). Посредством подобных инструментов выполняют обработку деталей по направлению, которое является перпендикулярным оси вращения. Кроме отогнутых, существуют упорные подрезные приспособления, но они применяются редко.

Типоразмеры державок таковы:

Отрезные

Резец токарный отрезной весьма распространен в настоящее время. Соответственно с собственным наименованием, он применяется для того, чтобы отрезать детали под углом в 90 градусов. Также посредством его делают канавки разной глубины. Понять, что перед вами отрезной инструмент, довольно легко. Он имеет тонкую ножку с напаянной на нее твердосплавной пластинкой.

В зависимости от конструкции, выделяют лево- и правосторонние отрезные приспособления. Различать их несложно. Нужно перевернуть инструмент режущей пластинкой вниз и взглянуть, с какой стороны находится ножка.

Типоразмеры державки следующие:

- 16/10 – учебное оборудование,

- 20/12,

- 20/16 – наиболее распространен,

- 40/25

Резьбонарезные для внешней резьбы

Предназначение этих приспособлений – нарезать резьбу на внешней стороне детали. Обычно делают метрическую резьбу, однако если поменять заточку, возможно создать резьбу иного типа.

Режущая пластинка, которая устанавливается на данном инструменте, обладает формой копья. Материалы токарных резцов – твердые сплавы.

Резьбонарезные для внутренней резьбы

Данным инструментом возможно сделать резьбу лишь в крупном отверстии. Связано это с особенностями конструкции. По виду он похож на расточное приспособление для обрабатывания глухих отверстий. Однако путать эти инструменты нельзя. Они значительно различаются.

Размеры державки:

- 16x16x150,

- 20x20x200,

- 25x25x300

Державка обладает сечением в форме квадрата. Типоразмеры возможно установить по первым двум числам в маркировке. 3 число – величина державки. От нее зависима глубина, на которую возможно выполнить нарезку резьбы во внутреннем отверстии.

Эти инструменты возможно применять лишь на устройствах, оборудованных гитарой (специальное приспособление).

Расточные для глухих отверстий

Пластинка обладает формой треугольника. Предназначение – обрабатывание глухих отверстий. Рабочая головка отогнута.

Типоразмеры:

- 16x16x170,

- 20x20x200,

- 25x25x300

Наибольший радиус отверстия, которое возможно обработать посредством расточного резца, зависим от величины державки.

Расточные для сквозных отверстий

Инструменты предназначаются для обрабатывания сквозных отверстий, которые созданы при просверливании. Глубина отверстия, которое возможно создать на устройстве, зависит от величины державки. Слой материала, снимаемый во время проведения операции, примерно равняется отгибу головки.

Сегодня в магазинах есть расточные инструменты таких размеров:

- 16x16x170,

- 20x20x200,

- 25x25x300

Сборные

Когда речь идет об основных видах токарных инструментов, нужно обязательно упомянуть о сборных. Они считаются универсальными, потому как могут быть оборудованы режущими пластинками разного предназначения. К примеру, фиксируя на одной державке режущие пластинки разного вида, возможно получить инструменты для обрабатывания на устройстве металлических деталей под разнообразными углами.

Обычно сборные резцы используются на устройствах с числовым программным управлением либо на особом оборудовании. Они предназначаются для точения контуров, растачивания глухих и сквозных отверстий, иных токарных работ.

Выбирая инструмент, с помощью которого будет осуществляться обработка металлических деталей на специальном устройстве, нужно особое внимание обращать на элементы токарного резца. Державка и рабочая головка – важнейшие части режущего приспособления. От них зависит, насколько качественно будет выполнено обрабатывание стальной заготовки, отверстия какого размера получится сделать. Если неправильно выбрать рабочий инструмент, можно столкнуться с различными сложностями при обработке металлической детали. Рекомендуется изучить классификацию, понять, для чего предназначается то или иное изделие. На основе полученных знаний вы сможете сделать правильный выбор металлорежущего приспособления.

Скачать ГОСТ

Скачать ГОСТ 18879-73 “Резцы токарные проходные упорные”

Скачать ГОСТ 18877-73 “Резцы токарные проходные отогнутые с пластинами из твердого сплава. Конструкция и размеры”

Скачать ГОСТ 18878-73 “Резцы токарные проходные прямые с пластинами из твердого сплава. Конструкция и размеры”

Скачать ГОСТ 18882-73 “Резцы токарные расточные с пластинами из твердого сплава для обработки сквозных отверстий. Конструкция и размеры”

Скачать ГОСТ 18883-73 “Резцы токарные расточные с пластинами из твердого сплава для обработки глухих отверстий. Конструкция и размеры”

Скачать ГОСТ 18884-73 “Резцы токарные отрезные с пластинами из твердого сплава. Конструкция и размеры”

Скачать ГОСТ 18885-73 “Резцы токарные резьбовые с пластинами из твердого сплава. Конструкция и размеры”

shop.deloproltd.ru

С.А. Рябов Токарные резцы, конструкция, классификация. Измерительный инструмент

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ

КУЗБАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра металлорежущих станков и инструментов

ТОКАРНЫЕ РЕЗЦЫ, КОНСТРУКЦИЯ, КЛАССИФИКАЦИЯ. ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ

Методические указания к выполнению практических работ по курсу «Учебные мастерские» для студентов направления подготовки 552900 «Технология, оборудование и автоматизация машиностроительных производств»

Составители С.А. Рябов Л.В. Рыжикова

Утверждены на заседании кафедры Протокол № 16 от 08.05.02

Рекомендованы к печати методической комиссией направления 552900

Протокол № 17 от 28.05.02

Электронная копия хранится в библиотеке главного корпуса ГУ КузГТУ

Кемерово 2003

1.ЦЕЛЬ РАБОТЫ

1.1.Ознакомиться с конструкцией и классификацией токарных

резцов.

1.2.Изучить приемы работ на токарных станках при обработке наружных цилиндрических поверхностей.

1.3.Освоить на практике приемы работ на токарных станках.

2.ПОРЯДОК РАБОТЫ

2.1.Изучить конструкцию токарных резцов.

2.2.Изучить классификацию токарных резцов.

2.3.Осуществить на практике приемы работ на токарных станках согласно инструкционной карте.

2.4.Оформить отчет.

3.ОБЩИЕ СВЕДЕНИЯ О КОНСТРУКЦИИ

ИКЛАССИФИКАЦИИ ТОКАРНЫХ РЕЗЦОВ

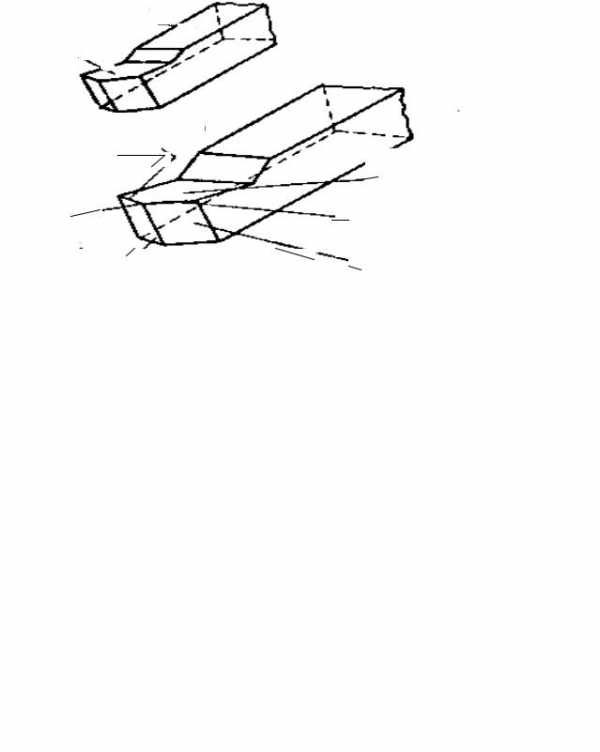

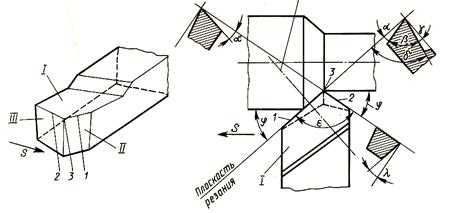

3.1.Для токарной обработки применяют разнообразные резцы. Резец состоит из державки и режущей части. Державка служит для закрепления резца в резцедержателе. На режущей части резца различают две режущие кромки (главную и вспомогательную), две задние поверхности (обращенные к заготовке), переднюю поверхность (по которой сходит стружка) и вершину резца (место сопряжения главной и вспомогательной кромок) (рис.1).

3.2.Классификацию резцов производят по признакам (рис. 2).

Взависимости от направления движения подачи различают левые

(1)и правые (6).

По форме и расположению режущей части относительно державки резца могут быть прямые (6, 3), отогнутые (1, 4, 8, 9, 10), оттянутые (5, 7), изогнутые.

Резцы также подразделяются на черновые, служащие для предварительной (обдирочной) обработки, и чистовые, предназначенные для чистовой, окончательной обработки.

Резцы могут быть цельные, выполненные из одного материала, и составные (державки из конструкционной стали, а режущая часть резца из специального инструментального материала).

Державка

Головка

Вспомогательная режущая кромка

Передняя

поверхность

Вершина | Главная режущая |

резца | |

| кромка |

Вспомогательная задняя | Главная задняя |

поверхность | поверхность |

Рис. 1. Основные части и элементы резца

10

9

Рис. 2. Основные типы токарных резцов

Составные резцы бывают сварными, с напаянной режущей пластинкой, с механическим креплением режущей пластинки.

По форме державки резцы бывают с круглой, квадратной, прямоугольной державкой.

По назначению различают проходные (6, 8) и проходные упорные (4), подрезные (1), отрезные и прорезные (5), расточные (10, 9), фасонные (2), резьбовые (7), резцы для чистовой обработки (3) и др.

Современные конструкции токарных резцов должны обладать хорошей работоспособностью, значительной долговечностью, надежностью и другими эксплуатационными характеристиками, повышающими производительность и экономичность обработки.

3.3. Измерительные инструменты позволяют определить действительные размеры детали и отклонения от номинальных значений

К ним относятся: линейки измерительные, штангенциркули, микрометры, угломеры, рейсмасы, индикаторы и др. Измерительный инструмент указывают в технологической документации, которой пользуются при изготовлении детали.

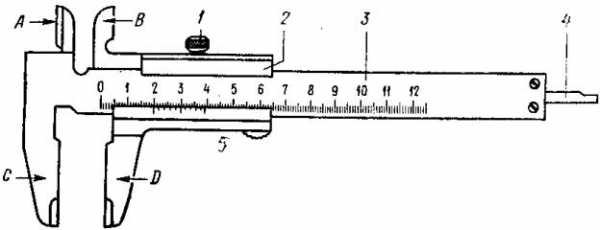

Штангенциркули предназначены для измерения наружных и внутренних диаметров, длин, толщины, глубин и т.д. Основная часть штангенциркуля – штанга 3 с миллиметровыми делениями (рис. 3). Погрешность измерения штангенциркулем определяется по шкале нониуса 5. Использование нониуса позволяет получить отсчет дробных частей миллиметра (0,1; 0,05).

Рис. 3. Штангенциркуль с глубиномером: А, С – неподвижные измерительные губки; В, Д – подвижные измерительные губки; 1 – зажим рамки; 2 – рамка; 3 – штанга; 4 – линейка глубиномера; 5 – нониус

Деления шкал нониуса отличают от целого числа деления штанги на размер отсчета. Штангенциркули выпускают с пределом измерения до 200 мм (с глубиномером) и до 2000 мм двенадцати типоразмеров.

4. ИНСТРУКЦИОННАЯ КАРТА

При работе на металлорежущих станках необходимо иметь крючок для отвода и удаления стружки, защитные очки, ветошь, щетку, при этом студенты должны находиться в специальной одежде.

Оснащение рабочего места: токарно-винторезный станок, патрон трехкулачковый, набор резцов (проходные, упорные, подрезные, отрезные), набор измерительных инструментов (штангенциркуль, линейка), чертежи обрабатываемой детали, заготовка диаметром 60…100 мм и длиной 150 мм. Произвести предварительное обтачивание цилиндрической поверхностью ручным движением подачи резца при установке заготовки в трехкулачковом патроне.

Для подрезания торца заготовку закрепить в патроне с вылетом из кулачков не более 40…50 мм. Обработку выполнить подрезным торцевым отогнутым резцом с углом ϕ = 90° или проходным отогнутым резцом с углом ϕ = 45° (где ϕ − главный угол в плане, между главной режущей кромкой и направлением движения подачи).

Для подрезки второго торца заготовки открепить заготовку, измерить ее длину, определить оставшийся припуск для обработки второго торца, закрепить заготовку в патроне другим концом. Переместить резец, отсчитывая перемещение по лимбу винта верхних салазок (или по лимбу движения продольной подачи каретки суппорта) от торца заготовки, оставляя 0,1…0,2 мм на окончательное подрезание.

Прямолинейность торца заготовки после обработки проверить измерительной линейкой. Выпуклость торца не допускается.

5.КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Виды токарных резцов в зависимости от направления движения подачи?

2.Какие различают резцы по форме режущей части?

3.Классификация резцов по назначению.

4.Какие элементы различают по режущей части резца?

6.СОДЕРЖАНИЕ ОТЧЕТА

Вотчете должна быть указана классификация токарных резцов по признакам. Дать характеристику одного резца, выданного преподавателем.

7.ИСПОЛЬЗУЕМАЯ ЛИТЕРАТУРА

1.Оглоблин А.К. Основы токарного дела. – М.: Машиностроение,

1976.

2.Захаров В.А. Токарь / В.А Захаров, А.Ц. Чистоклетов. – М.: Машиностроение, 1986.

3.Технология обработки конструкционных материалов / Под ред. П.Г. Петрухи. – М .: Высш. шк., 1991.

Составители

Сергей Александрович Рябов Людмила Витальевна Рыжикова

ТОКАРНЫЕ РЕЗЦЫ, КОНСТРУКЦИЯ, КЛАССИФИКАЦИЯ. ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ

Методические указания к выполнению практических работ по курсу «Учебные мастерские» для студентов направления подготовки 552900 «Технология, оборудование и автоматизация машиностроительных производств»

Редактор З.М. Савина

ИД № 06536 от 16.01.02

Подписано в печать 15.10.02. Формат 60×84/16.

Бумага офсетная. Отпечатано на ризографе. Уч.-изд. л.0,50. Тираж 50 экз.

ГУ Кузбасский государственный технический университет 650026, Кемерово, ул. Весенняя, 28.

Типография ГУ Кузбасский государственный технический университет 650099, Кемерово, ул. Д. Бедного, 4а.

studfiles.net

Классификация токарных резцов

Классификация токарных резцов по характеру обработки:

- черновые;

- получистовые;

- чистовые.

Классификация токарных резцов по направлению движения подачи:

- правые;

- левые.

Классификация токарных резцов по конструкции:

- цельные;

- с приваренной или припаянной пластиной;

- со сменными пластинами.

Установка для закрепления заготовки зависит от типа станка, вида обрабатываемой поверхности, характеристики заготовки (L/D), точности обработки и других факторов.

Стружкообразование при резании

А. Стружка ломается в процессе резания, благодаря правильно выбранным для данного обрабатываемого материала геометрии инструмента и параметрам режима резания.

Б. Стружка ломается от соприкосновения с задней поверхностью режущей пластины или корпуса резца. Такой метод, хотя и приемлем в ряде случаев, может привести к поломке режущей пластины.

С. Стружка ломается при контакте с обрабатываемой деталью, что может привести к увеличению шероховатости обрабатываемой поверхности, чаще всего данный способ

неприемлем.

Д. Стружка ломается о специальный стружколом, прикрепленный на режущий инструмент или станок.

Нарезание резьбы

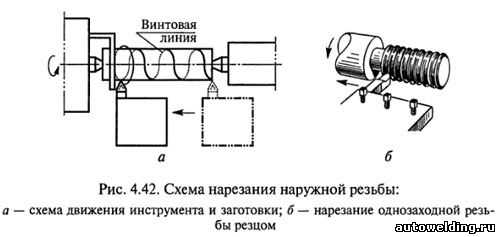

Вершина резца при перемещении с постоянной скоростью подачи вдоль вращающейся заготовки, врезаясь, оставляет на ее поверхности винтовую линию (рис. 4.42).

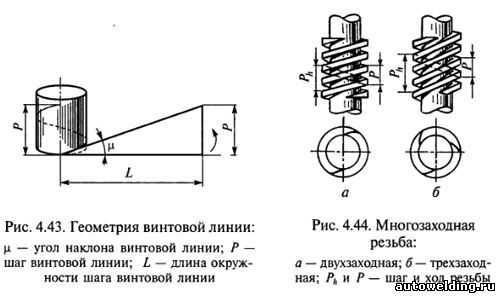

Наклон винтовой линии к плоскости, перпендикулярной оси вращения заготовки, зависит от частоты вращения шпинделя с заготовкой и подачи резца и называется углом μ подъема винтовой линии (рис. 4.43). Расстояние между винтовыми линиями, измеренное вдоль оси заготовки, называется шагом Р винтовой линии. Если отрезок на поверхности детали, равный шагу винтовой линии, развернуть на плоскость, то из прямоугольного треугольника АБВ можно определить

tgμ= P/(πd),

где d — диаметр заготовки по наружной поверхности резьбы.

При углублении резца в поверхность заготовки вдоль винтовой линии образуется винтовая поверхность, форма которой соответствует форме вершины резца. Резьба — это винтовая поверхность, образованная на телах вращения и применяемая для соединения, уплотнения или обеспечения заданных перемещений деталей машин и механизмов. Резьбы подразделяются на цилиндрические и конические.

В зависимости от назначения резьбового соединения применяют резьбы различного профиля.

Профиль резьбы — это контур сечения резьбы в плоскости, проходящей через ее ось. Широко применяются резьбы с остроугольным, трапецеидальным и прямоугольным профилями.

Резьбы бывают левые и правые. Винт с правой резьбой завертывают при вращении по часовой стрелке (слева направо), а винт с левой резьбой — против часовой стрелки (справа налево). Различают однозаходные и многозаходные резьбы. Однозаходная резьба образована одной непрерывной ниткой резьбы, а многозаходная — несколькими нитками резьбы, эквидистантно расположенными на поверхности детали. Число ниток легко определить на торце детали, где начинается резьбовая поверхность (рис. 4.44, а и б).

Различают ход Ph и шаг Р многозаходной резьбы. Ход многозаходной резьбы (ГОСТ 11708—82) — это расстояние по линии, параллельной оси резьбы, между любой исходной средней точкой на боковой стороне резьбы и средней точкой, полученной при перемещении исходной средней точки по винтовой линии на угол 360° между одноименными точками одного витка одной нитки резьбы, измеренное параллельно оси детали. Ход многозаходной резьбы равен шагу резьбы, умноженному на число заходов:

Ph= кР,

где k — число заходов.

Нарезание резьбы резцами

На токарно-винторезных станках наиболее широко применяют метод нарезания наружной и внутренней резьб резцами (рис. 4.45). Резьбонарезные резцы бывают стержневые, призматические и круглые; их геометрические параметры не отличаются от геометрических параметров фасонных резцов.Резьбы треугольного профиля нарезают резцами с углом в плане при вершине ε= 60° ± 10′ для метрической резьбы и ε= 55° ± 10′ для дюймовой резьбы. Учитывая погрешности перемещения суппорта, которые могут привести к увеличению угла резьбы, иногда применяют резцы с углом ε = 59°30′. Вершина резца может быть скругленной или с фаской (в соответствии с формой впадины нарезаемой резьбы).

Резьбонарезные резцы оснащают пластинами из быстрорежущей стали и твердых сплавов. Предварительно деталь обтачивают таким образом, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница ориентировочно составляет 0,14… 0,28 мм, диаметром до 48 мм — 0,17…0,34 мм, диаметром до 80 мм — 0,2…0,4 мм. Уменьшение диаметра заготовки обусловлено тем, что при нарезании резьбы материал заготовки деформируется и в результате этого наружный диаметр резьбы увеличивается.

Нарезание резьбы в отверстии производят или сразу после сверления (если к точности резьбы не предъявляют высоких требований), или после его растачивания (для точных резьб). Диаметр отверстия (мм) под резьбу

d0 = d-P,

где d — наружный диаметр резьбы, мм; Р — шаг резьбы, мм.

Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, так как в процессе нарезания резьбы металл деформируется и в результате этого диаметр отверстия уменьшается. Поэтому результат, полученный по приведенной выше формуле, увеличивают на 0,2…0,4 мм при нарезании резьбы в вязких материалах (стали, латуни и др.) и на 0,1…0,02 мм при нарезании резьбы в хрупких материалах (чугуне, бронзе и др.).

В зависимости от требований чертежа резьба может заканчиваться канавкой для выхода резца. Внутренний диаметр канавки должен быть на 0,1 …0,3 мм меньше внутреннего диаметра резьбы, а ширина канавки (мм)

b=(2…3)P.

В процессе нарезания болтов, шпилек и некоторых других деталей при отводе резца, как правило, образуется сбег резьбы.

Для более удобного и точного нарезания резьбы на торце обрабатываемой детали выполняют уступ длиной 2…3 мм, диаметр которого равен внутреннему диаметру резьбы. По этому уступу определяют последний проход резца, после окончания нарезания резьбы уступ срезают.

Точность резьбы во многом зависит от правильной установки резца относительно линии центров. Для того чтобы установить резец по биссектрисе угла профиля резьбы перпендикулярно к оси обрабатываемой детали, используют шаблон, который устанавливают на ранее обработанной поверхности детали вдоль линии центров станка. Профиль резца совмещают с профилем шаблона и проверяют правильность установки резца по просвету. Резьбонарезные резцы следует устанавливать строго по линии центров станка.

На токарно-винторезных станках резьбу нарезают резцами за несколько проходов. После каждого прохода резец отводят в исходное положение. По нониусу ходового винта поперечного движения подачи суппорта устанавливают требуемую глубину резания и повторяют проход. При нарезании резьбы с шагом до 2 мм подача составляет 0,05…0,2 мм на один проход. Если резьбу нарезать одновременно двумя режущими кромками, то образующаяся при этом стружка спутывается и ухудшает качество поверхности резьбы. Поэтому перед рабочим проходом резец следует смещать на 0,1…0,15 мм поочередно вправо или влево, используя перемещение верхнего суппорта, в результате чего обработка ведется только одной режущей кромкой. Число черновых проходов — 3…6, а чистовых — 3.

infopedia.su

Классификация и элементы токарных резцов.

По виду обработки токарные резцы делятся на проходные, подрезные, расточные, отрезные, прорезные, галтельные, резьбовые и фасонные (рис. 92). пользован проходной отогнутый резец. Расточный резец применяют для растачивания предварительно просверленных осевых отверстий, как сквозных (рис. 92, г), так и глухих. Отрезные и прорезные резцы (рис. 92, д) используют для прорезки канавок, а также для отрезания заготовок от прутка. Для протачивания закругленных канавок и переходных поверхностей используют галтельные резцы.

Резьбовыми резцами (рис. 92, е) нарезают наружную и внутреннюю резьбу.

Фасонные резцы (рис. 92,ж) используют для получения фасонных поверхностей при продольном точении.

По направлению подачи резцы подразделяются на правые и левые. Правые резцы (при наложении на них сверху ладони правой руки, главная режущая кромка оказывается расположенной на стороне большого пальца) при обработке заготовки перемещаются справа налево, а левые — слева направо. По форме и расположению режущей части относительно державки резцы подразделяются на прямые и отогнутые (рис. 92, з).

Рис.92. Классификация токарных резцов (стрелками показано направление подачи S)

Токарный резец состоит из режущей части, которой он непосредственно снимает стружку с обрабатываемой заготовки, и державки, с помощью которой он крепится в резцедержателе токарного станка. Режущая часть резца имеет ряд поверхностей и кромок, а также углов, необходимых для создания условий резания (рис. 93).

Поверхности токарного резца: передняя I—поверхность, по которой сходит стружка; главная задняя II — поверхность, которая обращена к обрабатываемой поверхности заготовки; вспомогательная задняя III — поверхность, которая обращена к обработанной поверхности заготовки.

Рис. 93. Геометрические элементы токарных резцов

При пересечении передней поверхности с главной и вспомогательной задними поверхностями образуются кромки токарного резца.

Главная режущая кромка 1, образованная пересечением передней поверхности и главной задней поверхности, выполняет основную работу при резании и состоит из активной и пассивной частей.

Вспомогательная режущая кромка 2 образована пересечением передней поверхности с вспомогательной задней поверхностью (у прорезных и отрезных резцов вспомогательных режущих кромок две).

Точка пересечения передней поверхности, главной задней и вспомогательной задней поверхностей образует вершину 3 резца (у прорезных и отрезных резцов две вершины).

Режущая часть резца имеет форму клина, заточенного под определенными углами. Для определения углов резца устанавливают исходную плоскость — плоскость резания, проходящую через главную режущую кромку и касательную к обрабатываемой поверхности заготовки.

К главным углам резца, измеряемым в главной секущей плоскости, т. е. в плоскости, перпендикулярной к главной режущей кромке, относятся: передний угол γ; главный задний угол α; угол δ резания и угол β заострения.

Похожие статьи:

poznayka.org

Основные типы резцов, классификация и назначение

Самой распространенной операцией при производстве различных деталей является, пожалуй, токарная. Инструментальная промышленность выпускает большое количество разновидностей и типов резцов для обработки тел вращения на токарных станках, а также для растачивания отверстий на координатно-расточных агрегатах и обрабатывающих центрах. Токарная обработка позволяет снимать припуск и получать изделия с цилиндрической и фасонной поверхностью (в том числе резьбовой). Можно также нарезать пруток на заготовки нужной длины.

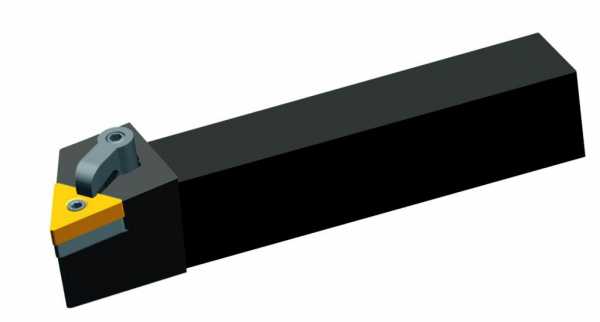

Конструкция резцов для токарной обработки

Несмотря на большое количество типов резцов, все они имеют одинаковые конструктивные элементы. И обычный токарный резец с напайной пластинкой из инструментальной стали, и резец со сменной режущей пластинкой из современных порошковых материалов, схожи между собой по конструкции. У каждого резца имеется державка. Она крепится в револьверную головку токарного станка с ЧПУ или в четырехпозиционное приспособление для крепления инструмента универсального станка.

Для любого типа резца обязательным элементом является также головка, на которую напаивается пластинка из инструментальной стали (типа ТК15). В настоящее время инструмент с напайными пластинами используется очень редко. Предприятия закупают в основном державки резцов с быстросъемными пластинками. Для изготовления таких пластин применяются самые современные материалы, полученные средствами и методами порошковой металлургии.

Общая классификация токарных резцов

В зависимости от формы державки, в сечении различают прямоугольные и круглые резцы. Прямоугольную в сечении державку имеют резцы для обработки наружных поверхностей (резьба, канавки, цилиндр и так далее). Державка округлой формы характерна для резцов, которыми обрабатываются внутренние поверхности (внутренняя резьба, внутренние канавки под стопорные кольца подшипников, отверстия и так далее). Такие типы резцов (с круглой державкой) устанавливаются в револьверную головку через специальный переходник, который позволяет регулировать угол поворота резца вокруг оси с целью совмещения вершины резца с осью вращения заготовки. Если вершина резца не будет совпадать с осью вращения заготовки, то инструмент будет подвержен повышенному износу из-за неправильного схода стружки и увеличенной нагрузки.

Еще один признак, по которому классифицируются токарные резцы, – направление рабочей подачи резания. По данному признаку резцы делят на правые и левые.

В зависимости от вида рабочей части инструмента, резцы бывают прямыми и отогнутыми.

Кроме того, существуют резцы цельного и составного типов. Токарные резцы составного типа являются разборными. Стоимость таких резцов на порядок выше обычного инструмента. Составные головы имеют сложную конструкцию и выполняются из очень дорогих материалов.

Классификация токарного инструмента в зависимости от ориентации относительно заготовки

По данному признаку весь токарный инструмент можно разделить на следующие типы: тангенциальный, параллельный, радиальный.

Тангенциальный инструмент устанавливается к оси вращения заготовки под острым углом. Таким образом получают фаски и другие фасонные поверхности. Теоретически фаски могут точиться путем совмещения продольной и поперечной подач. Однако такой метод требует высокой квалификации токаря и не всегда осуществим.

Параллельная установка используется для рассверливания и растачивания отверстий по оси вращения заготовки со стороны торца.

Радиальная установка используется для точения наружных поверхностей.

Основные типы токарных резцов по металлу

Токарной обработке подвергаются не только металлы и стали, но и другие материалы: древесина, пластик и даже стекло. И, разумеется, не существует таких резцов, которые бы подходили для обработки всех этих материалов. И если раньше быстрорежущая сталь ТК15 (и ее аналоги) использовалась практически повсеместно, то сегодня этот материал не может удовлетворить растущую потребность в качественном и долговечном инструменте. Такие резцы очень быстро тупятся, и их необходимо перетачивать. А это время и деньги на зарплату высококлассного специалиста.

Гораздо более выгодно и удобно использовать резцы со сменными пластинами. Стойкость таких пластин из порошковых композиционных материалов на порядок выше традиционной инструментальной режущей стали. К тому же одна такая пластина может иметь до шести рабочих граней. Пластина позволяет осуществлять обработку с очень большими скоростями резания. Когда рабочая грань приходит в негодность, то достаточно лишь повернуть ее другой стороной. Точность позиционирования такой пластины очень большая, а значит, нет необходимости останавливать оборудование на переналадку.

Инструментальная промышленность освоила производство режущих пластин для широкой гаммы материалов: сталь, медь, алюминий, пластик и так далее. Применение пластин по назначению гарантирует получение задекларированных производителем инструмента долговечности, шероховатости и чистоты обрабатываемой поверхности.

Классификация резцов по виду обработки

В соответствии с установленным и действующим ГОСТом, типы резцов по виду обработки бывают следующими: для черного точения, для чистовой (получистовой) обработки.

Режущая пластина для черновой обдирки поковок и проката имеет большой радиус в вершине, что позволяет за один проход снимать значительный припуск (до 4 миллиметров и более на станке с ЧПУ).

Чистовые пластины, а также пластины для обработки цветных металлов (алюминий и медь) имеют незначительный радиус в вершине резца. Обработка такими пластинами ведется на очень больших оборотах (от тысячи и более единиц в минуту), что позволяет получать очень качественную и чистую поверхность.

По данному признаку можно классифицировать как проходные токарные резцы, так и различные типы расточных резцов.

Описание резьбовых резцов для наружной резьбы

Как понятно из названия, данный резец служит для обработки резьбовых поверхностей.

Резьба может нарезаться как снаружи, так и изнутри. Резьбовой резец для наружной резьбы внешне напоминает проходной прямой тип резца. Отличие лишь в угле заточки – он составляет 60 градусов (если необходимо нарезать метрическую резьбу) или 55 градусов (для получения дюймовой резьбы).

Описание резьбовых резцов для нарезания внутренней резьбы

Резец для нарезания внутренней резьбы внешне очень напоминает инструмент для растачивания внутреннего диаметра отверстий. Отличия все те же: фасонная заточка под определенным углом.

Заточка, а также установка инструмента на станок и его наладка – дело очень сложное. С этой задачей способен справиться лишь специалист с большим опытом подобных работ. Применение резьбовых резцов со сменными пластинками решает эту проблему и существенно упрощает процесс наладки станка.

Характеристика проходных резцов

Проходной резец наиболее часто используется при токарной обработке. Без него просто невозможно придать поковке или заготовке из прутка форму и необходимые для проведения последующих технологических операций размеры. Поэтому проходной относится к основному типу резцов.

Данный вид используется для снятия припуска по наружной поверхности тела вращения, а также для подрезания торцевых поверхностей. Угол в вершине может быть разным: 45, 60, 75 и даже 90 градусов. Значение угла продиктовано назначением резца. Назначение и типы проходных резцов: обдирка, подрезка, чистовая обработка.

Особенности токарных резцов по дереву

Весь токарный режущий инструмент имеет одно предназначение – обработка заготовок (тел вращения) на станках и придание им заданной формы. Но несмотря на это, сам принцип работы инструмента по дереву и сама физика процесса резания разительно отличаются от процессов, протекающих в процессе резания металла.

Главное отличие – незначительное усилие резания. Большинство мастеров столярного дела предпочитают использовать в работе ручной инструмент. Так создается эксклюзивная продукция. А вот для токарной обработки древесины в условиях серийного и массового производства используются так называемые копиры. Суть подобной технологии заключается в следующем: щуп перемещается по шаблону и передает движение рабочему органу станка, в результате чего формируется контур детали.

Следует отметить, что качественное изделие можно получить лишь при ручной обработке. Заготовки, полученные с использованием автоматических и полуавтоматических методов, нуждаются в последующей доводке и шлифовании с полированием.

fb.ru

Классификация всевозможных видов токарных резцов по металлу для станков

Резцы, которые применяют на станках в машиностроении, применаются для обработки металла и деталей на токарных станках. Могут применяться как на производстве так и в домашних условиях. Имеют следующую классификацию по главным признакам и подразделяются на следующие группы.Резцы по металлу:

Согласно утвержденному ГОСТу их разделили на 3 главных группы:

- токарные и строгальные, обладающих режущей частью, произведенной из быстрорежущей стали;

- токарные и строгальные твердосплавные напайные;

- токарные, имеющие механическое крепление пластин из твердых сплавов, керамики и различных сверхтвердых материалов.

Станки на которых можно использовать токарные резцы:

- токарные;

- строгальные;

- долбежные;

- револьверно-автоматные;

- специальные.

Какие бывают различия у резцов:

- прямоугольные;

- квадратные;

- круглые.

По конструктивным параметрам:

- Цельные. У данного токарного резца головка и стержень — единое целое. Резцы такого вида производятся из углеродосодержащей стали, применяемой для изготовления инструментария, или из быстрорежущих металлов, но этот металл подходит для производства некрупных резцов, используется довольно редко.

- С приварными или припаянными пластинами. Головка токарного резца имеет приварную или припаянную пластину из быстрорежущего металла или из твердого сплава. В том случае, если при выполнении спаечных работ не соблюдаются технологические условия, в скором времени начнут появляться трещины, сперва небольшие, но позже довольно внушительных размеров, что приведет к полному разрушению напаянных ранее пластин. Широко применяется на многих промышленных производствах.

- С механическим креплением пластин. Крепление пластины в головке токарного инструмента осуществляется механическим способом, который также применим для пластин, изготовленных из минералокерамики.

- Сборные.

- Регулируемые.

- Державочные.

По качеству обработки:

- Черновые. Используются только для так называемого чернового точения, при котором достаточно высока скорость резания и снимается весьма крупная в ширину стружка. Поскольку выполняемая данным токарным резцом работа трудоемкая, он очень прочен и может оставаться таковым даже при воздействии высоких температур.

- Получистовые и чистовые. Используются только для так называемого чистовой обработки уже изготовленных деталей, при котором мала скорость подачи и снимается стружка не большой толщены. К данным инструментам можно отнести проходной резец.

По принципу установки относительно обрабатываемой поверхности:

- Радиальные. При обработке деталей токарный резец располагается под углом в девяносто градусов относительно оси заготовки, подвергшейся обработке. Широкое распространение получили на промышленных предприятиях, поскольку довольно просто крепятся в станках, и, к тому же всегда есть широкий выбор геометричских параметров режущей кромки.

- Тангенциальные. В процессе работы токарный резец располагается под таким углом, который ни в коем случае не должен равняться 90 градусам, относительно оси заготовки, подвергшейся обработке. Существенно сложнее крепится и применяется на станках, которые позволяют соблюдать хорошую чистоту обрабатывания деталей. К таким станкам относятся токарный полуавтомат и автомат.

По направлению подачи:

- Правые. У данного токарного резца его главная режущая кромка расположена слева и развернута к поверхности заготовки, которую им обрабатывают.

- Левые. У данного токарного резца его главная режущая кромка расположена справа и развернута к поверхности заготовки, которую им обрабатывают.

По размещению главной режущей кромки относительно стержня:

- Прямые. У данного резца ось проекции детали как в верхнем плане, так и в боковом виде имеет прямую линию.

- Отогнутые. У данного резца ось проекции детали в верхнем плане обладает изогнутой линией, в боковом же виде – только прямой.

- Изогнутые. У данного вида ось проекции детали в верхнем плане обладает прямой линией, в боковом же виде – только изогнутой.

- Оттянутые. Головка резца обладает меньшей шириной в отличии от стержня. Она может находиться как на оси , так и быть сдвинутой вправо или влево.

По виду обработки:

- Проходные. Необходимы для того, чтобы обрабатывать поверхности заготовки (подрезать торцы, обтачивать и подрезать детали, имеющих цилиндрическую или коническую форму), закрепленной на станке, имеющего поперечную или продольную подачу. Стоит отметить, что при выполнении работ данным резцом, не ставиться основной задачей сделать поверхность качественной и с точностью до миллиметра соблюсти все размеры.

- Подрезные. Необходимы для того, чтобы обрабатывать поверхности заготовки (обрабатывать торцы или обтачивать детали, имеющих ступенчатую форму), закрепленной на станке, имеющего поперечную подачу.

- Отрезные. Необходимы для того, чтобы обрабатывать поверхности заготовки (отрезать или протачивать кольцевые канавки), закрепленной на станке, имеющего поперечную подачу.

- Расточные. Необходимы для того, чтобы без лишних сложностей обрабатывать и расточать сквозные и глухие отверстия, а также выемки и углубления.

- Фасонные. Необходимы для того, чтобы снимать внутренние и наружные фаски различных деталей, кроме того, они прекрасно подойдут для обрабатывания фасонных поверхностей различных форм.

- Резьбовые. Необходимы для того, чтобы нарезать внутреннюю и наружную резьбу, при этом сечение может быть прямоугольное, квадратное, трапециевидное, а также круглое. К тому же они могут быть различных форм, например, круглые, прямые или изогнутые.

Как верно подобрать?

Подбирая токарный резец, необходимо руководствоваться следующими основными рекомендациями:

Решить, с каким металлом будет взаимодействовать, какие операции по обработке вы будете осуществлять, и какие нагрузки при этом он будет испытывать.

Следует определить, что вам больше всего необходимо, чтобы геометрические размеры готового изделия были точно соблюдены, и отсутствовала даже незначительная погрешность, или чтобы его поверхность была обработана высококачественно. В зависимости от того, что вы выберите, необходимо будет подобрать по классификации и геометрическим параметрам резец, который практически идеально подойдет для решения поставленной задачи.Решить, важно ли соблюдать условия износостойкости резца, а также время, на протяжении которого ей следует сохраняться на прежнем уровне.

Оцените статью: Поделитесь с друзьями!stanok.guru