Мастерская станок – Самодельные станки и приспособления для домашней мастерской

Маленькая мастерская. Расположение оборудования на малой площади .

Всем — привет !

Сегодня я хочу поднять тему, которая актуальна не только для «балконных» мастеров, но и для тех, у кого есть гараж или даже отдельная мастерская,так как места — много не бывает.

Например у меня суммарная площадь всех помещений мастерской — 60 м2, но даже и этой площади мне часто не хватает,

так как кроме инструмента и оборудования нужно еще где-то размещать материалы и детали, а кроме того есть еще и вещи которые нельзя выбросить, но они тоже занимают место.

Но я начинал с мастерской площадью 7 м2, поэтому мне хорошо знакомы проблемы малых помещений.

В этой статье я изложу основные принципы, а каждый мастер сможет применить их исходя из собственных условий.

В своей первой мастерской, размерами 1,9 х 3,7 м2 особо развернуться я не мог, так как на этой площади нужно было разместить верстаки, отопление (сначала «буржуйку» а в последствии кирпичную печь, размерами 1,5 х 2,5 кирпича) и стационарный заточной станок (точило на массивной чугунной опоре).

Поэтому я сделал верстаки шириной 60 см и общей длиной 2,6 м. Установив верстаки по одной стене я получил общую рабочую поверхность и место слева и справа под точило и печку.

Над верстаками на высоте 40 см и до самого потолка я разместил полки для инструмента и материалов.

Противоположная стена не была занята ничем, но возле нее я разместил пару одинаковых по высоте тумбочек на колесах, и лист толстой фанеры, которым которыми при необходимости я накрывал тумбочки, образуя еще одну рабочую плоскость.

Позднее я перебрался в большую мастерскую, площадью 12 м2, трапециевидной формы.

Здесь я также разместил основные верстаки по самой длинной стене (4,6 м) и тумбочки по двум другим стенам, на которых разместил сверлильные и шлифовальные станки.

Также в этой мастерской установлен токарный станок по дереву, который занимает площадь около 1 м2.

Средина мастерской остается свободной и при необходимости я ставлю дополнительный стол (кОзлы + рабочая плоскость) или раскладной верстак с фрезером, малой циркуляркой или лобзиком.

Мастерская отапливается чугунной печкой-буржуйкой, это компактный, но не самый лучший вариант.

Отопительный сезон в нашей полосе 6 — 7 месяцев.

Кроме отапливаемой (сборочной) мастерской у меня есть еще несколько площадей (станочных) — без отопления.

В основной станочной мастерской сначала я также повторил схему с свободным центром, разместив оборудование ближе к стенам, и при необходимости устанавливая по средине большой составной сборочный стол.

Но такая схема оказалась не рациональной.

Циркулярная пила в первом случае находилась в углу мастерской, у окна, но поскольку она требовала много места для работы с длинными (более 2х метров) деталями, это было не удобно.

Переместив пилу в центр мастерской, ближе к воротам, я получил возможность резать доски длинной около 3х метров, выпуская отрезаемую деталь через открытые ворота.

Сзади к пиле я пристыковал рабочий стол, размерами 650 х 1200 мм, на который при необходимости кладу плиту из ДСП 900 х 1600.

Таким образом вместе со столом пилы (600 х 1100) я получаю сборочную плоскость площадью почти 2,5 м2.

Но если мне не хватает и этой площади, то по длинной стороне я пристыковываю дополнительный расширитель-рамку, которая имеет с одной стороны собственные ножки, а второй — крепится к боковой стороне верстака.

Кроме основного сборочного стола, по двум сторонам мастерской я сделал еще 2 длинных стола 600 х 2000 и 700 х 4000, разместив на меньшем торцовочную пилу,

а больший — используя для мелкого оборудования типа ленточной шлифмашины на станке, дискового шлифстанка, лобзика, фрезерного стола и т.п.

Это было длинное, нудное и не совсем лирическое вступление.

А теперь к практическим советам.

Каких бы размеров не было помещение мастерской, первое, с чего следует начать — это ровный, горизонтальный пол.

как бы срочно не нужна была мастерская, и как бы не хотелось переложить это на потом, пол нужно сделать в самую первую очередь.

В зависимости от нагрузки пол может быть и совсем простым, деревянным,

и бетонным (армированной плитой, залитой по слою утеплителя (экструдировного ппс).

Главное чтобы поверхность была ровной и без явных щелей и перепадов.

Погрешность в горизонтали пола не должна превышать 5 мм на 1 пог. метр. а высота неровностей (конечно лучше если их нет совсем) — 2-3 мм.

Соответственно оборудование в мастерской можно сделать мобильным, установив станины и тумбы станков на поворотные колеса со стопорами.

Далее следует определиться с основными задачами, и тем, какое оборудование будет использоваться постоянно, а какое — от случая к случаю.

При работе с металлом,

например слесарке, достаточно иметь средних размеров верстак с большими тисками, который займет максимум 3 — 4 м2 (включая место для перемещения возле верстака)

и небольшой верстак для сверлильного станка и точила или гриндера —

а это еще 2-3 м2

Столярное оборудование займет значительно большую площадь.

Например циркулярная пила или дерево-обрабатывающий «универсал», занимает площадь в 1,5 — 2 м2 сам + место спереди и сзади, для прохода заготовки.

И в зависимости от длины детали, к примеру для роспуска 2,5 метровой доски по длине, потребуется примерно 14 м2 (7 х 2м, чтобы подать доску на станок, обойти его и забрать доску с другой стороны.

Поэтому циркулярку рациональней ставить у самых ворот мастерской — чтобы иметь возможность выпускать деталь в ворота.

С раскроем листов — еще сложней. Здесь нужно либо работать вдвоем, либо использовать ручную электропилу с направляющей шиной и раскроечный стол.

Причем второй вариант более безопасен (нет возможности перекосить большую деталь и зажать пильный диск) рационален по использованию площади.

Так как требуется пространство, равное размерам листа + 50 -70 см с каждой стороны для свободного перемещения.

Раскраивая лист ДВП размерами 1,22 х 2,44 можно обойтись 8 — 9 м2 площади,

а если использовать вертикальный (наклонный) стенд или кроить на козлах, как я показал в этом видео:

==

==

то можно обойтись и еще меньшей площадью.

Итак, какой я вижу рациональную мастерскую небольшой площади.

Это само помещение, например гараж 4 х 6 или больше :), и ровная площадка перед гаражом — 3 х 4, а лучше 3 х 8,

над частью которой есть крыша или временный навес

Я для этих целей использую садовую палатку (тент) на 4 стойках, размерами 3 х 3

Почему именно так?

Во первых — площадка позволит расширять используемую площадь мастерской относительно небольшими средствами.

Так как не для всех операций нужно иметь столько места, как например для раскроя пиломатериалов.

Во вторых — некоторые виды работ, например сварку металла, очень желательно проводить на открытом воздухе, а не в помещении (думаю не нужно объяснять почему).

В третьих — в гараже часто живет машина или другой транспорт, который на время работы можно выкатить на площадку — так он будет меньше мешать и останется целее.

В четвертых — пыльные, грязные работы лучше также проводить на открытом воздухе.

В пятых — красить пульверизатором (даже с аэрозольным баллончиком) — лучше также не в гараже а на улица (конечно в этом случае нужно позаботиться о защите от ветра).

И этот список можно продолжать еще долго.

Идем дальше.

Как использовать площадь в гараже? Тут следует исходить из того, находится ли постоянно в гараже машина, или доступна вся площадь гаража.

Рассмотрим первый вариант — на время работы — машину приходится выкатывать из гаража.

В этом случае возможностей не очень много, и поэтому использовать площадь нужно очень тщательно.

Следует разделить задачи на сложные (крупные), при которых нужно много площади для размещения оборудования, и мелкие, которые можно делать, даже не вывозя машину из гаража.

Площадь гаража, не занятую автомобилем, можно условно разделить на 3 зоны:

2 боковых и переднюю (впереди автомобиля).

Как правило машина расположена в гараже задом к воротам, поэтому под

Именно здесь есть смысл расположить длинный рабочий верстак на ножках, под которым разместить выкатываемое оборудование типа цикрулярки, фуганка и фрезерного стола.

Обычно такое оборудование имеет высоту 850 — 900 мм, а рабочую плоскость верстака, желательно делать высотой 950 — 1000 мм (При росте 1,8 м).

Глубину верстака желательно делать не менее 600 мм, но и не более 800, при более широком верстаке, стоящем у стены, будет не удобно доставать до заднего края.

Для рабочей поверхности верстака можно применить кухонную столешницу толщиной 28 или 38 мм. Она достаточно жесткая и стойкая к износу.

Более лучшим, но и более дорогим вариантом — будет ламинированная опалубочная фанера толщиной 19 — 21 мм, уложенная в один слой на металлический каркас (труба 25 х 24). Можно уложить фанеру без каркаса, но в этом случае потребуется 2 слоя

Конструкция верстака может быть самой разной, я уже рассказывал о простых вариантах в этой статье: http://alffisher.blogspot.com/2015/08/71-1.html

Переднюю зону гаража имеет смысл отвести под верстак для тяжелых работ и слесарки.

Конструкция этого верстака может быть значительно мощнее, так как толщина столешницы и рамы под ней — не критична.

Под верстаком размещаются тумбочки (они составляют основу верстака).

Очень желательно большую часть тумбочек отвести под выдвижные ящики, так как в ограниченном пространстве — распашные дверцы — не удобны.

На этом верстаке нужно установить большие, желательно поворотные, слесарные тиски и небольшое точило для точных работ.

Большое точило — желательно размещать поближе к воротам, так как оно производит много пыли.

На этом же верстаке удобно установить сверлильный станок.

Правую боковую зону следует отвести по размещение материала, например разместить у стены листы (ДСП, Фанера), а над листами, на высоте более 1.85 м — разместить кронштейны для длинномера (досок, реек, труб и т.п.)

Если позволяет ширина гаража — в правой зоне можно сделать

двух-сторонний стеллаж на колесах, одна сторона которого отведена под листы и плиты,

а вторая — имеет полки под доски и рейки, и пару ящиков под мелочевку (деловые обрезки).

Итак, идем дальше.

В мастерских часто делают стену с крючками и подвесами для инструмента,

такая конструкция хороша для больших мастерских и демо-стендов в магазинах,

но в небольшой мастерской ее лучше не применять из-за не рационального использования площади.

Над верстаком на высоте 300 мм от рабочей поверхности имеет смысл сделать шкафчики глубиной 100 — 150 мм с полочками и рамочными дверцами (деревянная рамка шириной 30 — 40 мм + фанера толщиной 6 — 8 мм), навешенными на мощные карточные петли.

Это позволит использовать дверцы для размещения инструмента на внутренней и внешней поверхности.

В своей мастерской я сделал один подобный шкафчик. Он показал себя на столько удобным, что сейчас я планирую заменить все подвесы для инструмента — на подобные шкафчики и пару открытых полок.

На этом я заканчиваю первую часть статьи о мастерской на малой площади.

Во второй части я более подробно расскажу о шкафчиках, стеллажах и системе подвеса инструмента.

Задавайте вопросы, пишите комментарии, и делитесь моей статьей с друзьями.

Продолжение — следует.

alffisher.blogspot.com

Современные станки с ЧПУ, cnc станки с ЧПУ для частной мастерской

Cutmaster производит и продает фрезерно-гравировальные станки с ЧПУ (CNC) типовых размеров, а также принимает заказы на разработку нестандартных моделей.

Промышленно-коммерческая компания специализируется на моделировании, изготовлении и реализации оборудования, удовлетворяющего требованиям современных производств.

CNC станок: обзор преимуществ

CNC станки – это на сегодняшний день агрегаты с самыми совершенными характеристиками. Аббревиатура CNC означает computer numerical control и переводится как компьютеризованная система управления. Работа оборудования организуется посредством компьютера со специальной программой.

Управляющий модуль комплектуется микроконтроллерами, ответственными за действия приводов.

Управляющий компьютер станка с ЧПУ (CNC) подключаются к общим сетям, откуда в него загружаются программы.

Помимо самой программы компьютер станка содержит данные о машине, материале и режимах резания. Взаимодействие командной системы с исполнительным механизмом осуществляется за счет промышленной сети. При необходимости в программы можно вносить изменения.

Современные станки с ЧПУ (CNC) ведут технологический процесс в автоматическом режиме по выверенной программе. За счет этого:

- Исключается вероятность влияния человеческого фактора;

- Значительно снижается процент брака;

- Повышается производительность и точность деталей;

- Сокращаются затраты на оплату труда персонала;

- Возможность выпускать продукцию круглосуточно.

Наличие программируемого оборудования в несколько раз увеличивают эффективность производства.

Фрезерно-гравировальные станки с ЧПУ

Компания Cutmaster предлагает купить фрезерно-гравировальные станки ЧПУ для обработки заготовок из дерева, цветных металлов, пластика, текстолита в 2D и 3D формате, а также станок по дереву настольный. Многооперационное оборудование предназначено для выполнения работ по фрезерованию, сверлению, резке, гравировке. Фрезерный станок ЧПУ позволяет изготавливать резные изделия, оригинал макеты, комплектующие для мебельных производств, формы для литья из различных материалов.

Инженерный потенциал и возможности производства Cutmaster позволяют снабжать качественным оборудованием и небольшие столярные мастерские, и крупные производства.

www.cutmaster.ru

Самодельные станки и приспособления для домашней мастерской

Порядок в доме зависит не только от того, находится ли каждая вещь на своем месте. Каждое жилище нуждается в периодическом обслуживании. Если каждый механизм в доме работает как часы, то можно сказать, что хозяин полностью выполняет свои обязанности. Чтобы поддерживать порядок не обойтись без мастерской и инструментов. Некоторые из них можно изготовить самостоятельно. В статье будет рассказано о процессе сборки инструментов, которые позволят оборудовать мастерскую.

Что можно собрать своими руками

При должной сноровке можно собрать практически любой станок, который понадобится для обработки древесины или металла. Они будут отличаться от заводских способом сборки, а также габаритами. Чаще всего для домашнего использования не требуется больших агрегатов. Нет проблем в том, чтобы самостоятельно соорудить фрезерный станок, с помощью которого можно красиво оформлять различные рейки. Другим нужным станком, который можно собрать в домашних условиях является сверлильный. Без него не обойтись, если возникает необходимость в сверлении точных отверстий в небольших заготовках. В некоторых случаях сборка станка подразумевает изготовление держателя для ручного инструмента, в других его можно собрать с нуля, используя двигатели от других приборов.

Перед тем как приступить к сборке каких-либо изделий для домашней мастерской, необходимо четко определить, какие задачи поставлены перед мастерской и какой размах работ будет выполняться. С одной стороны, это позволит решить, какие потребуются станки, а с другой, – даст возможность узнать, хватит ли доступной площади или мастерскую необходимо разместить в другом помещении. Хорошо, если это будет отдельное помещение, т. к. шум от работающих станков может раздражать жильцов. Проще всего сооружать мастерскую в частном доме, где можно использовать подвал или гараж. У хорошего мастера все организовано и находится на своих местах, поэтому важно позаботиться о практичных стеллажах.

Элементы хранения

Практически любую поверхность в домашней мастерской можно использовать для хранения инструмента. По месту расположения органайзеров можно выделить такие виды:

- настенные полки;

- стеллажи;

- щиты;

- напольные органайзеры;

- потолочные полки.

Их все можно расположить в одной мастерской, что даст возможность значительно расширить общую площадь помещения.

Настенные полки

Эта конструкция для домашней мастерской является наиболее распространенной и часто используемой. Соорудить настенные полки не составит труда. Первым делом необходимо определить стену, где их размещение будет самым практичным. Например, это может быть стена, возле которой невозможно будет расположить стеллаж. Не стоит размещать настенный полки в мастерской там, где планируется сооружение щита для подвешивания ручного инструмента. В некоторых случаях настенная полка может быть размещена под самым потолком. Так как полки в домашней мастерской предназначены для хранения тяжелых предметов, а не мягких игрушек, то и прочность конструкции должна быть выше, чем у тех, которые применяются в домашних условиях. Для сборки потребуются:

- уголок 40×20 мм;

- доска или ДСП;

- болгарка;

- сварочный аппарат;

- рулетка;

- инструмент для разметки.

Первым делом составляется эскиз-чертеж с указанием точных размеров конструкции для мастерской, которые определяются исходя из свободного пространства на стене. На эскизе также указывается количество ярусов, которые будет иметь одна полка. Следующим шагом выполняется подготовка отрезков уголка для сборки каркаса. Аккуратнее будет смотреться полка для домашней мастерской, в которой торцы стоек будут обрезаны под 45 градусов. Добиться этого можно использованием угольника или специального держателя для болгарки. Первым делом производится сборка боковых граней полки для мастерской, которые могут быть представлены прямоугольниками или квадратами. Все зависит от выбранной формы полки.

Элементы должны быть абсолютно идентичными, чтобы конструкция полки для домашней мастерской получилась без искривлений. После этого боковины соединяются между собой четырьмя горизонтальными перекладинами. При этом размещать уголок необходимо таким образом, чтобы часть с длиной в 20 мм оказалась внизу. Она будет служить опорой для доски. Во время сварки каркаса для полки в мастерскую нет необходимости спешить. Начать стоит с прихваток, чтобы конструкцию не повело, а после проварить цельным швом. Отличным помощником при сборке каркаса послужат угловые струбцины, которые позволят сохранить угол прямым.

Когда каркас готов, необходимо определить, каким образом он будет крепиться к стене в домашней мастерской. Это можно сделать, просверлив отверстия в уголке или приварив специальные ушки. Первый вариант является более надежным. Далее выполняется зачистка швов конструкции в мастерскую и покраска металлической основы, чтобы исключить коррозионное разрушение. Последним шагом вырезаются деревянные подставки, которые укладываются внутрь. Полка фиксируется на своем месте в мастерской и готова к использованию.

Стеллажи

Стеллажи для мастерской могут быть собраны несколькими способами. Все зависит от используемого материала, а этом может быть:

- металл;

- древесина.

Каждый из этих материалов является по-своему практичным. При правильном подходе древесина способна выдерживать значительное давление и вес, но габариты у такого стеллажа в мастерской будут больше, чем у аналогичного из металла. Сборка всей конструкции в домашнюю мастерскую начинается с чертежа. При этом необходимо правильно определить глубину стеллажа. Удобной считается такая глубина, при которой есть возможность дотянуться до края полки в мастерской, просто вытянув руку. Обычно этот размер не превышает 50 см. Если стеллаж в мастерскую будет иметь высоту до потолка, то уместным будет наличие небольшой стремянки, которая позволит безопасно доставать необходимые инструменты с верхних полок.

Обратите внимание! В продаже можно найти готовые стеллажи для мастерской, которые имеют модульную конструкцию.

Это означает, что количество полочек можно варьировать в зависимости от потребностей. Часто их покупка обходится дешевле, если учесть не только стоимость материалов для самостоятельной сборки, но и время, которое для этого будет затрачено.

Количество и высота полок стеллажа в домашнюю мастерскую определяется тем, что на них будет храниться. Каждая полка может иметь свое назначение. Например, на нижних можно разместить приборы или заготовки с большим весом. Если это будет электроинструмент, тогда есть смысл сделать высоту выше самого высоко элемента, который будет храниться на полке. Принцип сборки схож с тем, который используется для настенных полок в мастерскую. В этом случае для стоек лучше использовать уголок с большими размерами, чтобы прочность была большей. При этом важно правильно рассчитать ширину стеллажа для домашней мастерской, чтобы при использовании для полок уголка с меньшими размерами, они не прогибались.

Щиты

Щиты являются одними из самых удобных элементов, которые можно использовать в домашней мастерской. Преимущество перед другими способами хранения заключается в том, что каждый элемент имеет свое место и находится на виду. Недостатком такой системы является только неэффективное использование пространства. По сравнению с полками его требуется больше, а инструмента помещается меньше. Именно поэтому щиты лучше всего подходят для хранения инструмента, который используется чаще всего. Преимуществом щитов для мастерской можно считать их определенную универсальность. На щите можно расположить не только крючки для подвешивания, но и различные небольшие ящички для хранения.

В продаже есть готовые щиты для мастерской, по образцу которых можно собрать собственный вариант. Для этого можно использовать:

- листовой металл;

- фанеру.

Принцип сборки в каждом из этих случаев схож, отличается лишь способ работы с материалом. Если в качестве основы была выбрана фанера, то поступить можно несколькими способами. Первым делом производится разметка листов, которые будут использованы в домашней мастерской. После этого они раскладываются на поверхности и выкладывается инструмент, который будет висеть на щите. Под каждый инструмент прикручивается крепление в виде самореза или он обводится по контуру, чтобы впоследствии было легче сориентироваться. Далее лист фиксируется к стене посредством саморезов. Для крепления лучше использовать болты с шестигранными головками и зажимать листы через шайбы.

Есть и другой вариант щита для домашней мастерской, в котором используются крючки вместо саморезов. Такую конструкцию можно считать более универсальной, т. к. ее конфигурацию можно изменить в зависимости от потребностей. Лучшим решением будет заранее приобрести металлические крючки, которые используются для щитов в мастерских. В зависимости от того, на каком расстоянии находятся фиксирующие усики у крючков, выполняется разметка листа. В отмеченных точках сверлятся отверстия. Щит фиксируется на стене в домашней мастерской на небольшом расстоянии от стены, чтобы можно было свободно вынимать и ставить крючки на свое место.

Металлический щит собирается по образцу второго варианта деревянного. В этом случае работа также сводится к сверлению отверстий по указанным точкам. При этом лучше использовать металл с толщиной стенки в 0,8 мм. Под весом инструмента металл может выгибаться. Решить проблему можно несколькими способами. Одной из них является установка дополнительных распорок в виде уголков на обратной стороне стеллажа. Можно также собрать несколько отдельных щитов меньшего размера и установить их рядом.

Потолочные полки

Определенные зоны в домашних мастерских практически не используются, либо высота потолка превышает 2,5 метра, что позволит свободно разместить элементы для хранения на потолке. Проще всего и удобнее закрепить контейнеры, в которые можно сложить мелочевку. Сделать это довольно просто. Для реализации всего проекта в мастерской потребуется изготовить деревянные ящики произвольного размера. Проще всего будет приобрести пластиковые контейнеры, которые прекрасно подойдут для этих целей. Кроме пластиковых контейнеров, понадобятся металлические двутавровые балки. Если таких не окажется в наличии, то для мастерской можно использовать П-образный профиль. В крайнем случае можно удалить одну стенку у квадратной трубы, чтобы добиться требуемого результата.

У пластиковых контейнеров для домашней мастерской есть специальные бортики по краям, за которые может быть осуществлена фиксация. Поэтому достаточно просто прикрепить подготовленный профиль к потолку в мастерской на таком расстоянии, чтобы контейнеры помещались между ними. Такая конструкция не подойдет для хранения тяжелых предметов, но много материала или инструмента, который используется редко можно разместить именно там, освободив место на полочках и стеллажах.

Обратите внимание! Напольные органайзеры для мастерской могут быть представлены обычными ящиками, в которых будут вставки, разделенные на определенное количество ячеек. В таких вставках удобно хранить крепежные элементы. Но при достаточном количестве полок и стеллажей в мастерской, напольные органайзеры не понадобятся.

Верстак

Эта конструкция является неотъемлемой для любой домашней мастерской. Именно на верстаке происходит вся магия по ремонту и сооружению каких-либо изделий. Верстак для мастерской лучше делать универсальным, т. к. потребуется обработка не только древесины, но и металла, но если площадь мастерской позволяет, тогда можно сделать два отдельных верстака, что будет удобнее, т. к. древесина требует максимально аккуратного обращения, а к металлу часто требуется приложить силу. Процесс изготовления деревянного верстака для домашней мастерской будет подробно описан в нескольких видео, которые приведены ниже. Стоит сразу отметить, что для сборки такой конструкции для домашней мастерской потребуется определенный навык работы электроинструментом. Готовый верстак для мастерской будет поддерживать работу с различными системами крепления.

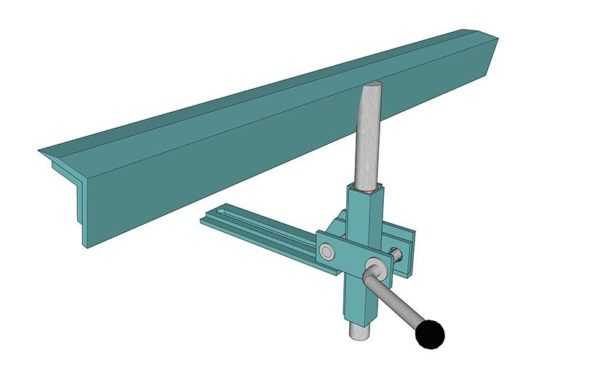

Более простую, но не мене функциональную конструкцию для домашней мастерской можно собрать из металла. При этом на нем проще соорудить дополнительные держатели для полочек и ящичков. Выше приведен чертеж, который можно взять за основу. Размеры корректируются в зависимости от того, какое пространство доступно в мастерской. Высота верстака для домашней мастерской подбирается индивидуально, но чаще всего хватает 80 см, что позволяет работать с предметами на уровне пояса. Лучше, если верстак будет надежно закреплен к полу. Также стоит выставить его по уровню. Если на металлическом верстаке в мастерской планируется обработка древесины, то дополнительно монтируются специальные столярные тиски там, где это будет удобно. Можно использовать переносной вариант тисков, который фиксируется прижимными струбцинами.

Совет! Отличным вариантом будет изготовление деревянной столешницы в домашнюю мастерскую, но металлом ее можно повредить.

Чтобы защитить деревянную поверхность верстака, сверху можно укладывать металлический лист через прокладку из плит ОСБ. Толщина металла, который будет использоваться как накладка не должен быть меньше 1 мм.

Станки для мастерской

Ниже будет описан общий принцип сборки станков для мастерской, который можно взять за основу, а сборку производить из доступных материалов.

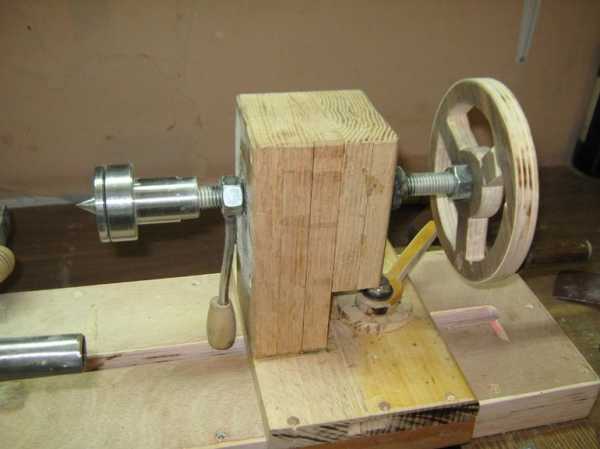

Токарный по дереву и металлу

Стоит сразу сказать, что на таком токарном станке в домашней мастерской можно будет обрабатывать только небольшие металлические заготовки. Важной частью станка для мастерской, которая будет обеспечивать стабильность обработки, является станина. Ее можно изготовить самостоятельно или использовать заводскую. Для самостоятельного изготовления можно использовать профилированную трубу или прочный уголок. Два элемента размещаются на подходящем расстоянии и надежно закрепляются между собой поперечными элементами. Примеры конструкций станков для домашней мастерской видны на фото выше и ниже.

В качестве двигателя, который будет вращать деталь можно использовать агрегат от старой стиральной машины, насоса или какого-либо станка. В качестве задней бабки можно использовать мощный патрон для дрели. В этом случае в него можно будет вставлять конус или сверло, если это потребуется при обработке. Переднюю бабку можно приобрести заводскую или изготовить по образцу на фото.

В этом случае потребуется металлическая ось, лучше, если она будет изготовлена из закаленной стали. Необходимо два держателя с подшипниками под ось. С одной стороны фиксируется шкив, а с другой патрон, в который будет зажиматься заготовка. Двигатель на такой станок для мастерской устанавливается рядом с передней бабкой, а усилие передается через ремень. Скорость можно варьировать частотным модулем или перекидкой ремня по шкиву. Потребуется также опорный элемент, который изготавливается по схематическому рисунку, приведенному ниже.

Видео о самостоятельной сборке токарного станка по дереву есть ниже.

Фрезерный станок

Фрезерный станок для домашней мастерской также собрать довольно просто. Одним из вариантов является использование готового ручного фрезера, который является незаменимым для хозяина, который любит что-то делать из древесины в своей мастерской.

Для ручного станка можно изготовить специальный верстак в домашнюю мастерскую. На фото показан пример такого стола. По своей сути это небольшой стол, в котором есть отверстие для фрезы и крепление для самого фрезера. При желании сделать это в мастерской можно и на готовом верстаке. Важно подобрать наиболее удобное место для фиксации фрезера. Во время крепления необходимо правильно рассчитать максимальный вылет фрезы. При работе таким способом потребуется полностью поднимать заводскую опору на ручном фрезере. Включение и выключение можно реализовать через удлинитель с выключателем. Недостатком такого метода является необходимость ручной регулировки оборотов непосредственно на самом фрезере. Видео о самодельном фрезерном станке есть ниже.

Совет! При наличии двигателя требуемой мощности и частотного преобразователя можно соорудить стационарный фрезерный станок в мастерской.

Для этого двигатель закрепляется к нижней части стола. На вал двигателя монтируется патрон для фрезы. Подключение осуществляется через частотник, который будет варьировать обороты.

Сверлильный станок

В качестве сверлильного станка в мастерской можно использовать дрель. Но для этого ее необходимо правильно зафиксировать. Сделать это можно посредством держателя, который может быть стационарным для мастерской или переносным. Есть множество различных вариантов сборки такого держателя дрели для мастерской. Один из них приводится в видео ниже. Для сборки потребуются материалы, которые есть в шаговой доступности в каждом строительном магазине.

Циркулярная пила

Стационарную циркулярную пилу для мастерской можно изготовить похожим образом, как и держатель для ручного фрезера. Достаточно изготовить в столешнице прорезь для полотна плиты и монтировать ее, когда это потребуется. Единственным недостатком такого решения является уменьшение глубины реза. Исправить это можно установкой на металлическую столешницу, которая меньше по толщине. Видео о сборке такой конструкции есть ниже.

Резюме

Как видно, в мастерскую можно собрать большое количество различных приспособлений своими руками. На перечисленных в статье дело не ограничивается. Дополнительными идеями о самоделках для мастерской можно поделиться в комментариях к статье. Отличным решением для мастерской является система удаления стружки, которую можно соорудить, используя садовый или обычный пылесос. Если правильно развести воздуховоды и сделать возможность их перекрытия, то можно использовать систему удаления стружки для каждого станка в мастерской. Не стоит также забывать и о хорошей подсветке в домашней мастерской, которую можно соорудить, используя светодиодные прожекторы.

bouw.ru

Самодельные станки и приспособления для домашней мастерской своими руками, видео

Гараж или мастерская в частном доме — помещение, в котором мужчины проводят значительную часть своего времени. Большинство работ хозяева стараются выполнять самостоятельно, но не всегда это возможно без дополнительного оборудования. Покупать фабричные инструменты дорого, поэтому отличной альтернативой станут самодельные станки.

Назначение и виды

Сделать станки-самоделки своими руками — вполне осуществимая задача. Они незаменимы в домашней мастерской и помогают решать многие задачи, такие как:

- обработка металлических заготовок, так как в быту часто приходится что-то затачивать или сверлить;

- работа с древесиной.

Цена профессиональных инструментов высока, поэтому самодельные станки и прочие приспособления, изготовленные самостоятельно, очень востребованы.

Стандартный набор в мастерской включает:

- верстак столярной обработки;

- устройство для заточки режущих предметов;

- приспособление для заточки свёрл;

- станки для сверления;

- прессовочный механизм;

- отрезной станок с использованием дисков.

Столярный станок

Изготовление самодельных станков своими руками начинается с набросков чертежа. Основными деталями самодельного столярного станка являются:

- Рабочая поверхность. Необходимо запастись древесиной, толщина которой не менее 6 см. Доски лучше выбирать узкие, из дуба, граба или бука. Для продления срока службы их предварительно обрабатывают олифой.

- Самодельные тиски. Размеры изделия могут быть разными. По желанию устанавливают зажимы нескольких типов. Для создания массивных тисков выбирают древесину. Для маленьких слесарных тисков используют стальные заготовки.

- Основа столярного верстака. Для нее подойдут липа или сосна. Укрепляется конструкция посредством продольных планок, что существенно повышает устойчивость станка.

Работать удобнее, если рядом размещены полки. Самый удачный вариант их расположения — непосредственно над рабочей поверхностью. Полки бывают фиксированными или выдвижными.

Оптимальным линейным параметром столярного станка является длина, не превышающая 1 м. При установке пары тисков длину немного увеличивают.

По модификации различают:

- мобильные;

- стационарные;

- складные универсальные станки.

Простая конструкция

Деревообрабатывающий станок простой конструкции изготавливается следующим образом:

- Из толстых досок (0,7×2 м) изготавливается щит. Для их соединения используются гвозди — их забивают и загибают с обратной стороны.

- Для того чтобы во время работы инструменты не скатывались, по периметру рабочей поверхности монтируют небольшой бордюр. Для этого бруски с сечением50 x50 мм прибивают с торцевой стороны.

- Для устройства опор выбирают бруски размерами 12x12x130 см. Подгонять высоту опор нужно с учётом запросов мастера, который будет работать за станком. Главное условие при этом — комфорт. Нужно учесть, что после установки крышки высота станка увеличится на 8−10 см. Далее необходимо сделать разметку на земле и углубить брусья на 20−35 см.

- К опорам прикрепляют перекладины, в качестве которых выступают широкие планки в 20−40 см от уровня земли. Соединения выполняют саморезами по дереву. Сверху устанавливают подготовленный заранее деревянный щит.

Не стоит крепить крышку с помощью гвоздей, лучше использовать саморезы, так как во время забивания крепежа можно повредить нижний каркас конструкции.

Сборка универсального станка

Технология изготовления универсального станка мало отличается от предыдущей.

Соединения лучше выполнять с помощью крепёжных болтов. Кроме этого, складной универсальный верстак предполагает установку выдвижных ящиков, в которых будут храниться инструменты.

Пошаговая инструкция по сборке:

- Начинают с установки опор и соединения их горизонтальными перемычками. Перед монтажом, на перемычках с помощью молотка и стамески делают пазы для болтов, гаек и шайб.

- После установки перемычек в необходимых местах высверливают сквозные отверстия. В них вставляют болты и стягивают их гайками.

- Перемычки устанавливают из расчёта: 2 штуки с каждой стороны. Дополнительно делают перекладины непосредственно под столешницей, по центру. Они будут использоваться для выдвижных ящиков. Устанавливают перекладины с шагом, равным ширине ящика.

- Рабочая поверхность также прикрепляется болтами. На торцах опор предварительно подготавливаются углубления, а на столешнице — сквозные отверстия. При фиксации болтов головки утапливают приблизительно на 1−2 мм.

Как сделать тиски

Главный элемент самодельного станка — тиски. Для них необходимо приобрести специальные крепежи — шпильки, которые легко найти в строительных магазинах.

Следующая деталь, которая является основополагающей в конструкции, — винтовой штырь. Именно с его помощью будут зажиматься или ослабляться предметы в тисках. Минимальное диаметральное сечение винта составляет 20 мм, а длина — 15 см. При этих параметрах разъём станка будет составлять 8 см. Чем больше винт, тем больше разъём тисков.

Зажим осуществляется за счёт губок. Одна из них фиксированная и крепится непосредственно к столешнице, вторая подвижная. Губки изготавливают из сосновых досок. Параметры: 20x18x500 мм. В них проделывают отверстие с диаметром, соответствующим размерам винтового стержня. Затем сверлом № 10 делают отверстия под крепёжные шпильки. Для удобства выполнения работ рекомендуется губки соединить между собой гвоздями, а в конец монтажа удалить их.

Токарный верстак

Основным элементов в токарном верстаке является станина. Именно от неё зависит удобство работы на станке, а также его устойчивость. Изготовить деталь можно как из дерева, так и из металла.

Составляя чертёж верстака, необходимо продумать вариант движка. Чаще всего его скорость составляет 1500 об/мин, а мощность — 200−250 Вт. Если планируется обработка крупных предметов, то мощность должна быть больше.

Ещё одним элементом токарно-копировального станка своими руками является ручной фрезер. Его крепят на фанерную площадку. Толщина фанеры — 12 мм с габаритами 20х50 см. В основании проделывают отверстия для монтажа фрезы и для крепежей. К фрезеру будут крепиться и опоры из брусков — они обеспечат большую устойчивость конструкции.

Станок по дереву

Для токарного станка по дереву своими руками лучше выбрать стальной профиль, имеющий толстые стенки. Для повышения прочности необходимо устройство двух опор. На них устанавливается станина. Соединение осуществляется пазовым типом. Предварительно заготавливаются опорные платформы.

Вот несколько нюансов устройства самодельного станка:

- Для приведения в действие используется электрический двигатель, который можно снять со старых приборов — насосной станции или стиральной машины.

- Для задней бабки нужна головка дрели с высокими показателями мощности.

- Для передней бабки подойдёт покупной производственный шпиндель с 3−4 штифтами. С их помощью обеспечивается движение заготовки по вращательной оси.

- Рабочей поверхностью может быть стол любой конструкции. Главное — его устойчивость и комфорт мастера во время выполнения работ.

- Шкив соединяет переднюю бабку с электромотором.

- Для обеспечения работы верстака нужен и набор резаков. Их приобретают в магазине или изготавливают собственноручно из инструментальной стали.

Изготовление резцов

Заготовки для изготовления резцов должны обладать соответствующей прочностью и твёрдой кромкой, отвечающей за резьбу, и надёжно вставляться в фиксатор.

Для изготовления резцов подойдут:

- Небольшие отрезки прутов из стали, соответствующие размерам деталей и имеющие квадратное сечение.

- Вышедшие из строя напильники и рашпили, на которых отсутствуют сильные надколы или трещины.

- Рессоры автомобиля. Предварительно заготовке придают форму квадрата — с помощью сварки или автогена.

Для установки резцов на станке нужен специально модифицированный корпус с деталями для монтажа. Все элементы должны быть из высокопрочного материала, способного выдержать серьёзные нагрузки.

После того как резец изготовлен, его затачивают. Для повышения прочности режущую часть закаливают, нагревая до нужной температуры и опуская в машинное масло. Повторив этот процесс несколько раз, получают прочный инструмент.

Мини-станки в быту

Кроме массивных верстаков, популярны и самодельные мини-станки для домашней мастерской. Одно из них — устройство для заточки ножей.

Точило изготавливается из двигателя, снятого со старой стиральной машины, мощностью 220 Вт. При необходимости ее увеличивают до 400 Вт, подобрав альтернативный вариант двигателя.

Детали станка для заточки ножей:

- трубка для фланца;

- гайка для крепления камня на шкиве;

- металлическая заготовка для защитного кожуха толщиной 2−2,5 мм;

- точильный камень;

- шнур электрический с вилкой;

- брусок из металла или древесины для установки станины.

Фланец изготавливается в полном соответствии с размерами втулки, встроенной в мотор. На неё же будет надеваться и точильный камень, поэтому на одной из сторон делается резьба.

Деталь запрессовывается с обратной стороны с помощью нагрева. Зафиксировать ее можно с помощью болта или сварки.

Важно! Резьба нарезается в противоположную сторону к направлению вращения вала. В противном случае фиксирующая гайка будет слетать.

Кабельный шнур с вилкой присоединяется к обмотке. Устанавливается станина, а к ней крепится прибор.

Самодельные станки своими руками станут отличными помощниками в повседневной жизни и помогут существенно сэкономить на покупке оборудования. Кроме того, такой станок — предмет гордости мастера, поэтому работать за ним намного приятнее и комфортнее.

Наши рекомендации:

Понравился пост? Поделись с друзьями и оцени публикацию. Тебе не трудно, а автору приятно. Спасибо.

Загрузка…Подписывайся на наши новости Вконтакте!

stroykirpich.com

ТОП 5 самодельных станков для столярной мастерской, которые может изготовить каждый

Добрый день, друзья!

Независимо от того, занимаетесь ли вы столярным делом как хобби или для вас это нечто более серьезное, в какой-то момент вы начинаете понимать, что исключительно ручного инструмента вам не достаточно. По большей части это происходит тогда, когда начинающий мастер уже в достаточной мере освоил базовые приемы работы с ручным инструментом и начинает задумываться о более сложных изделиях. А чем больше становится объем работы, тем более очевидны преимущества станков перед ручным инструментом. На первый план выходит скорость работы и эффективность использования ресурсов. Согласитесь, на раскрой щита на циркулярном столе уходит в разы меньше времени, чем на выполнение той же работы ручным лобзиком с последующей шлифовкой.

Станки всем хороши – спору нет. Но есть одно «но» — это их цена. В большинстве случаев столяру любителю не по карману станок даже начального уровня, да по большому счету, для периодического «домашнего» использования весь функционал такого станка и востребован-то не будет. Именно благодаря этому и появляется огромное количество вариантов изготовления самодельных станков. Они позволяют получить скорость и точность близкую к станкам заводского изготовления, но за несравнимо меньшие деньги. Основное правило самодельных станков – они должны быть безопасны! Будьте с этим внимательны.

Я, как и большинство любителей, поначалу вполне обходился лишь ручным лобзиком для простых изделий типа скворечника или табурета. Но когда я понял, сколько времени мне поможет сэкономить циркулярный стол, я незамедлительно занялся его изготовлением.

Тема самодельных станков поистине безгранична – проект и воплощение зависит только от фантазии создателя. Сегодня я решил остановиться на пяти базовых станках, типичных для любой столярной мастерской. Для каждого станка я приведу пример варианта его изготовления. Уверен, что они послужат вам отличными источниками вдохновения для создание своих собственных проектов!

1. Распиловочный стол из ручной циркулярной пилы

Распиловочный стол — это наверное первый станок, который начинающие мастера берутся конструировать самостоятельно, поэтому в интернете доступно огромное множество вариантов его изготовления . Например, в этом видео Александр показывает отличный вариант изготовления такого стола при помощи только ручного инструмента. Также он показывает как сделать каретку для поперечного реза и параллельный упор.

Кстати, для тех кто еще не читал о моем опыте создания распиловочного стола — смотрите эту заметку. Мой вариант пока не имеет дополнительных аксессуаров, но очень прост в изготовлении и себестоимость такого стола практически равна цене ручной циркулярной пилы.

2. Сверлильный станок из ручной дрели (стойка для дрели)

По изготовлению такого приспособления также существует огромное количество видео с использованием различных технологий и материалов. Конструкции таких станков варьируются от элементарных до довольно сложных, в основном, создавая более сложное приспособление, мастер преследует цель увеличения точности позиционирования сверла. В данном видео от «Кулибин ТВ» предлагается простейшая конструкция стойки для дрели, которая не обеспечивает идеальной точности, но вполне способна стать хорошей альтернативой ручному сверлению.

3. Фрезерный стол

Установка ручного фрезера в стол — очень популярная операция. Ведь при выполеннии многих операций на столе удобнее работать, чем держа фрезер в руках. К тому же, некоторые типы фрез есть возможность использовать только на фрезерном столе, например рамочная или филеночная фрезы. В этим видео советы и рекомендации от Владимира Жиленко по поводу устройства фрезерного стола:

4. Шлифовальный станок

В столярной мастерской сложно найти замену ручным шлифовальным машинам. Однако, как показывает в данном видео Максим Козлов, все таки возможно часть операций по шлифовке доверить самодельному станку (в основном операции по обработке кромок), что позволяет сэкономить время на ручной обработке.

5. Фуговальный станок из ручного электрорубанка

Не часто можно встретить варианты самодельного изготовления фуговального станка. Однако при желании можно найти хорошие примеры и такой самоделки. В данном примере Владимир Жиленко рассказывает о создании своего фуговального станка из ручного электро рубанка.

Удачи в ремесле!

Читайте новые заметки раньше всех – подписывайтесь на канал в Телеграм!

Общайтесь и задавайте вопросы автору блога ВКонтакте!

www.strelnawood.ru

Расстановка станков в моей мастерской

В мастерской расставлены:Циркулярная пила — Ryobi RTS1800-G

Многофункциональный станок (фуганок) — FDB ML210B

Сверлильный станок — FDB Drill 20

https://www.youtube.com/watch?v=t0bMHjmhcTE&t=19s

Рейсмусный станок — Корвет-22

Ленточный станок — Metabo BAS318

Фрезерная столешница — Router table

Шлифовальный станок — FDB 4169

Стружкоотсос — FDB ST 25

Токарный станок — FDB DB 1218

https://www.youtube.com/watch?v=T14w6MnCBkA&index=61&list=PLh72fBFaYWSiQ7axgYGNVDbl22WAX3UAv

Самодельный верстак из куска советского шкафа;)

———————————————————————————————————

Это канал о столярничестве — как сделать из дерева своими руками.

Смотрите другие мои видео:

***Столярные проекты (мебель и прочее)***

https://www.youtube.com/watch?v=tejxqO6QJx4&list=PLh72fBFaYWSiCbtKBCOakP5z2x3B9pVYA

***Инструменты и мастерская***

https://www.youtube.com/watch?v=23-rRozXLLo&list=PLh72fBFaYWSiQ7axgYGNVDbl22WAX3UAv

***Струбцины, ваймы и тиски***

***Циркулярные пилы. Самодельные и покупные***

***Самодельный фуговальный (строгальный) станок своими руками***

***Полезные столярные хитрости***

https://www.youtube.com/watch?v=p1TQGf1qXQo&list=PLh72fBFaYWSjwM9P97tIYl2WDcc_9CVKc

***Токарные проекты***

***Чем покрыть дерево? ***

***Столярные думы (размышления, аналитика)***

https://www.youtube.com/watch?v=rk4hX12gfXM&list=PLh72fBFaYWShdQCFHYPwRImDjTlm0Y5OJ

Поддержать мастерскую через Webmoney:

Z227841424204 R841992831658 U315408223863

derevoblog.ru

Мои станки, но еще не мастерская — Станки серии ТВ-х

Позавчера привезли два заказанных станочка для заточки сверл от 3 до 10 мм.. Вчера и сегодня испытывал их. Впечатления приятные ! Поскольку зрение уже подсело, то была проблема с заточкой сверл именно таких диаметров, поэтому тупых и сломанных накопилось много. Да и у новых с магазина оказывалась неправильная заточка. Переточил весь набор в порядке испытания, каждое сверло проверял на уголке (весь уголок в дырках). Станки, конечно, тоже «китай», для профи не сгодятся, А для своих нужд, думаю, вполне пригодны. Есть еще заточной, тоже себя оправдывает. В планах: изготовить заточной для резцов, что бы можно было точить под определенными углами (с этим проблема), но это пока в планах и в голове прорабатывается. А еще в планах изготовить под них передвижную тумбу с переворачиваемой столешницей ( один инструмент внизу, а нужный вверху, подсмотрел на форуме). А внизу полочки под инструмент.

www.chipmaker.ru