Механизмы своими руками из дерева – Полезные самоделки и приспособления своими руками

Умное дерево | Журнал Популярная Механика

Тепло древесины и хитроумные инженерные решения превращают бездушные механизмы в удивительные и занятные предметы искусства. Искусства, доступного каждому: работы Дерека Хаггера — из тех, которые стоит повторить самостоятельно.

Обычные герои этой рубрики — художники, которые находят вдохновение в науке и технологиях, умеют использовать их как новый инструмент современного искусства. Но бывает и ровно наоборот. Американец Дерек Хаггер начал с увлечения сложными механизмами — и поднял их до уровня настоящего искусства. Такой механику видели разве что мастера эпохи Ренессанса и Просвещения. Впрочем, в работах Хаггера просвещение играет не последнюю роль.

Имя: Дерек Хаггер // Место жительства: Нью-Гэмпшир, США // Род занятий: инженер, художник, 3D-дизайнер // Цитата: «Механик видит больше чем просто искусство. Он понимает логику вещей».

Имя: Дерек Хаггер // Место жительства: Нью-Гэмпшир, США // Род занятий: инженер, художник, 3D-дизайнер // Цитата: «Механик видит больше чем просто искусство. Он понимает логику вещей».

Автоматоны Возрождения

Хотя забавные механические игрушки изготавливались и в Древнем мире, и в Средние века, их настоящий расцвет пришелся на XVII—XVIII вв./bm9icg===> Заводные самодвижущиеся устройства служили любимым развлечением сильных мира сего и привлекали толпы простых зрителей по всей Европе. Дорогу им проложил труд многих поколений часовых мастеров, которые работали над все более точными, надежными и компактными хронометрами. Их усилиями на свет появились разнообразные и совершенные инженерные решения, а главное — изменился сам взгляд европейцев на окружающий мир.

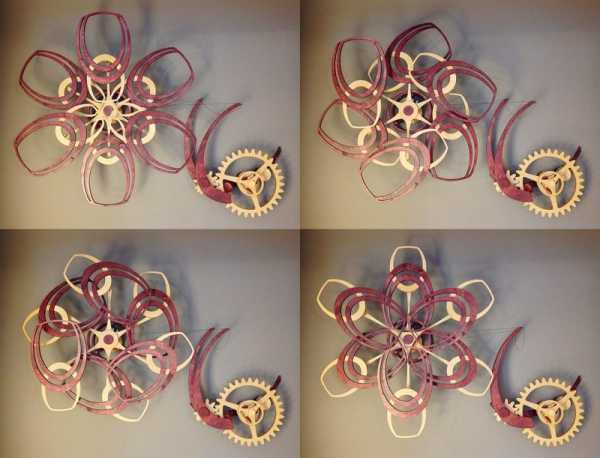

Мерло (Merlot). Кинетическая скульптура, создающая калейдоскопический эффект. В одном положении выделяются формы, напоминающие чашечки больших темных винных бокалов без ножек, в другом — светлых бокалов поменьше и поменьше. Центр тяжести каждой из шести деревянных фигур расположен точно на ее оси и позволяет вращаться легко и почти бесшумно. 2,5 часа на одном подзаводе пружинного механизма.

Мерло (Merlot). Кинетическая скульптура, создающая калейдоскопический эффект. В одном положении выделяются формы, напоминающие чашечки больших темных винных бокалов без ножек, в другом — светлых бокалов поменьше и поменьше. Центр тяжести каждой из шести деревянных фигур расположен точно на ее оси и позволяет вращаться легко и почти бесшумно. 2,5 часа на одном подзаводе пружинного механизма.

Подобно тому, как мы, убедившись в мощи современной электроники, сравниваем человеческий мозг с неким суперкомпьютером или говорим о голографической Вселенной, так и в эпоху Ренессанса весь мир описывался как грандиозный механизм. Недаром бога-творца даже в наши дни называют «Великим часовщиком», который спроектировал Вселенную до последней детали, завел в ней некую пружину — и оставил работать в соответствии с установленными законами. И вся природа, и каждый живой организм в ней, вплоть до человека, казались людям того времени очень сложными, но все-таки механизмами.

Мерло (Merlot)

Мерло (Merlot)

Подражая природе и вооруженные точной механикой, мастера той поры создавали автоматоны, способные имитировать даже весьма сложные движения живых существ. Кукла «Музыкант» легендарного швейцарского мастера Пьера Жаке-Дроза могла самостоятельно проигрывать одну из пяти мелодий — без барабана с записью, на самом деле физически давя на клавиши инструмента. Она даже следила за своими пальцами взглядом и подражала дыханию живого музыканта. А самое знаменитое устройство Дроза «Каллиграф», созданное в 1772 году, состояло из 6000 тончайших деталей и могло писать любой заданный текст на листе бумаги карандашом.

Современность древесины

Дерек Хаггер считает древесину идеальным материалом для своих механизмов. Она недорога и легкодоступна, удобна в обработке — а значит, оставляет мастеру большую свободу для смелого экспериментирования. Для изготовления неправильных и сложных форм не требуются дорогие инструменты, которые нужны для работы с металлом. «Говоря о древесине, обычно представляют себе какую-нибудь мебель или предметы обихода сравнительно простой формы, — поясняет художник. — Это особое удовольствие — видеть реакцию людей, вдруг осознавших, какие неожиданные и изысканные вещи можно сделать из нее». Впрочем, есть у древесины и свои минусы. Изменение температуры и влажности заставляет детали заметно расширяться, сжиматься и менять форму. «Для того чтобы механизм работал четко в разных условиях, мастеру приходится изрядно попотеть: необходимо учесть особенности древесины, предусмотреть даже небольшие изменения в форме и размерах деталей, — говорит Дерек Хаггер. — Но это же приносит и свою особую жизнь в скульптуру: ее свойства, как и у всего живого, меняются в зависимости от погодных условий». Благодаря древесине «автоматоны» Хаггера оживают не только в движении, но даже и в каждой неподвижной детали.

Эти поразительные шедевры механики проложили путь технологической революции последних веков. Хитроумные решения, найденные при создании пишущих, рисующих, танцующих и поющих устройств, нашли применение в промышленных автоматах — нарезающих, сверлящих, сгибающих и складывающих. Масштабные автоматоны с десятками движущихся фигур подарили миру идею конвейерного производства. Лишь в первых десятилетиях ХХ века искусство создания автоматонов уступило искусству современных проектировщиков. С тем, чтобы снова вернуться еще сотню лет спустя.

Kinestrata («Кинестрата»). Деревянные рельсы, колеса и зубчатые шестерни — и все это движется, перемещая множество небольших металлических шариков снизу до самой вершины. Отсюда они по одной из трех сложных траекторий скатываются к началу и снова начинают свой путь наверх. Размеренное движение контролирует маятник, помогая механизму перемещать шарики с определенной скоростью.

Kinestrata («Кинестрата»). Деревянные рельсы, колеса и зубчатые шестерни — и все это движется, перемещая множество небольших металлических шариков снизу до самой вершины. Отсюда они по одной из трех сложных траекторий скатываются к началу и снова начинают свой путь наверх. Размеренное движение контролирует маятник, помогая механизму перемещать шарики с определенной скоростью.

Механизмы просвещения

Сложные механизмы используют многие художники, но работы американца Дерека Хаггера напоминают старинные автоматоны больше других. «Я всегда любил механизмы, начиная еще с детских конструкторов. Мне всегда нравилось строить, создавать, собирать и смотреть, как все это работает, — рассказал художник «Популярной механике». — Есть какая-то особая магия в том, как движение передается с одной детали на другую, как один его вид превращается и переходит в другой. Удивительно смотреть, как разные элементы системы соединяются, как каждый из них цепляет следующие — и первоначальное движение становится чем-то совершенно другим».

«В 2010 году я купил свои первые большие механические часы и сразу же в них влюбился, — продолжает Дерек. — Мне сразу захотелось купить еще одни в спальню, но все-таки это оказалось слишком дорого. Поэтому я стал смотреть в интернете, не найдется ли где-то качественных инструкций для того, чтобы изготовить нечто подобное самому, — и наткнулся на веб-сайт, посвященный деревянным механизмам. Прежде мне не приходилось работать с деревом, но дело оказалось очень увлекательным. Полгода мне понадобилось на то, чтобы, следуя инструкциям, сделать первые механические часы. А закончив третьи, я решил создать нечто свое, уникальное».

Colibri («Колибри»). Сложный механизм, имитирующий полет крошечной птицы у цветка, состоит из более чем 400 деталей. «»Колибри» создавалась так, чтобы максимально точно имитировать плавность естественных движений птицы, — говорит Дерек Хаггер. — Поэтому жестких прямых линий и углов в механизме практически нет. «Колибри» сложена из кривых, изогнутых элементов».

Colibri («Колибри»). Сложный механизм, имитирующий полет крошечной птицы у цветка, состоит из более чем 400 деталей. «»Колибри» создавалась так, чтобы максимально точно имитировать плавность естественных движений птицы, — говорит Дерек Хаггер. — Поэтому жестких прямых линий и углов в механизме практически нет. «Колибри» сложена из кривых, изогнутых элементов».

Самым сложным и известным из скульптурных механизмов Хаггера стал «Колибри», состоящий из сотен деталей и подражающий движениям птицы, кормящейся нектаром тропического цветка. Деревянное устройство плавно взмахивает крыльями и хвостом, зависая возле бутона и запуская в него свой вытянутый клюв. Как и другие работы художника, эта создавалась не просто для выставок, но и для широкой публики. Любой желающий может приобрести чертежи устройства на сайте Дерека и, вырезав нужные детали по схеме, собрать себе домашний автоматон-колибри.

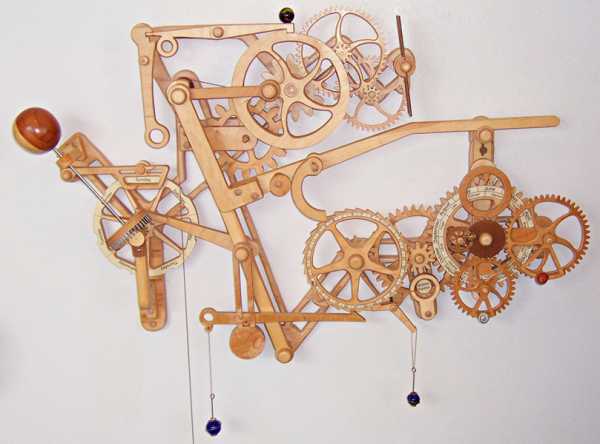

Выдумка (Contrivance). Модульный механизм, девять элементов которого можно соединять в любую подходящую комбинацию — нечто вроде несложного в пользовании конструктора машин Руба Голдберга. Сюда входят прямозубые и косозубые круглые передачи разного диаметра, а также эллиптические; кривошипно-кулисный и храповой механизмы, а также «мальтийский крест» — для различных преобразований одних форм движений в другие; турбийонный механизм для контролируемой передачи энергии на них, гипоциклоидный редуктор. «Способов соединить эти детали существует больше, чем можно попробовать за жизнь», — поясняет Дерек Хаггер.

Выдумка (Contrivance). Модульный механизм, девять элементов которого можно соединять в любую подходящую комбинацию — нечто вроде несложного в пользовании конструктора машин Руба Голдберга. Сюда входят прямозубые и косозубые круглые передачи разного диаметра, а также эллиптические; кривошипно-кулисный и храповой механизмы, а также «мальтийский крест» — для различных преобразований одних форм движений в другие; турбийонный механизм для контролируемой передачи энергии на них, гипоциклоидный редуктор. «Способов соединить эти детали существует больше, чем можно попробовать за жизнь», — поясняет Дерек Хаггер.

Просвещение — одна из важнейших деталей в механизмах Хаггера. «Важным стремлением в моей работе остается не просто создание скульптур, на которые забавно посмотреть, но и распространение знаний, — добавляет художник. — Мне хочется заинтересовать людей инженерией, наукой, стимулировать их учиться новому и создавать новое. Я уверен: каждый, кто скачивает через мой сайт чертежи и воспроизводит эти скульптурные механизмы, в процессе работы обязательно еще и научится чему-нибудь полезному и важному».

www.popmech.ru

Деревянные механизмы от творческой группы Wood-Mechanics

Работы творческой группы Wood-Mechanics представляют фантастические механизмы выполненные в основном из дерева и ему подобных конструкционных материалов.

Сложная ручная работа и современная обработка дают в результате вещи притягивающие внимание и поражающие воображение.

Настольная лампа творческой группы Wood-Mechanics, под рабочим название Araneae (лат.- Паук). В ней использован новый двух ступенчатый редуктор.

Подъём и опускание конструкции происходит по двум разным траекториям. Подобный редуктор используется в самолетостроении в подкрылках крыла самолета.

Еще один светильник-механограф — механическая настольная лампа, которой можно управлять меняя ее положение с помощью рукояти.

Механическая часть состоит из двухступенчатого редуктора с общим передаточным числом 10,5. Вращение управляющей рукояти вызывает вращение зубчатых колес редуктора и затем преобразовывается в возвратно-поступательное движение приводных рычагов. Механический цикл замкнутый и может осуществляться в обе стороны относительно управляющей рукояти. Рукоять с двух сторон. Поворот конструкции вокруг своей оси возможен на 360 градусов – разумное ограничение составляет только электрический провод. Плафон может фиксироваться в выбранном положении и сохраняет это положение при эволюциях конструкции.

Часы в стиле стимпанк. С внутренней подсветкой. Метр в диаметре, если погасить свет — будет как окно в другой мир. Ну или ночник в не большую спальню.

Частичное оформление комнаты в стиле стимпанк.

Рабочее место под покраску мелких изделий.

Деревянные часы.

dosoaftor.ru

Деревянные механизмы

Клейтона Боейр известен тем, что делает различные мехнизмы из дерева и это у него получается очень хорошо. Человек он продвинутый и для разработки своих механизмов использует САПР, иначе сделать такое, да еще с такой точностью – немыслимо.

Свои работы он продает в магазине.

Также с его работами можно ознакомится на сайте http://lisaboyer.com/. На этом же сайте свои работы, апликации, выставляет женщина по имени Лиза Бойер, честно говоря, ее работы не вызвали никакого восторга. Итак 10 механизмов Клейтона Бойера.

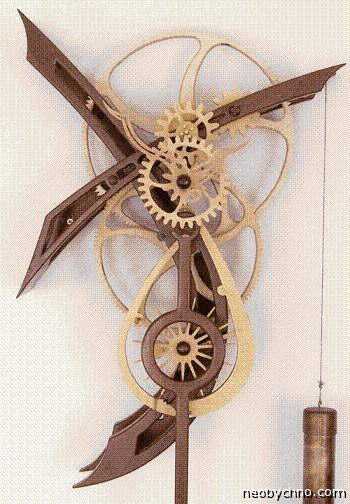

1. Деревянные часы “Райская птица”

Эти часы работают почти бесшумно. Вся конструкция свободно движется, на расстоянии от стены, позволяяя двигаться маятнику.

2. Деревянные часы «Модель Т»

Очень красиове сочетание темного и светлого дерева – игра света и тени.

3. Деревянные часы “Просто”

Клейтон рассказывает, что сделал эти часы за два дня, начал в субботу, вечером они уже шли, а в воскресенье были полность готовы.

4. Деревянная кинематическая конструкция “Велосипед Галилея”

Деревянная кинематическая конструкция “Велосипед Галилея” обращает внимание каждого входящего в мой магазин, из-за множества синхронно движущихся частей.

5. Деревянные часы “Небесный механический календарь”

Небесные механический календарь показывает день недели, день месяца и месяц. Кроме того, он показывает фазы луны.

6. Деревянные часы “Наутилус”

Это часы с боем, красиво звучат каждую минуту.

7. Деревянные часы “Плавающие колеса”

Часы называются плавающие колеса, по причине отсутсвия передней стенки, и зубчатые колеса, как буд-то висят в воздухе. Часы изготовлены из балтийской березы.

8. Деревянные часы “Соларис”

Часы издают очень приятный звук и притягивают к себе внимание.

9. Деревянные часы “Vortex”

Класический вид часов, имеют примерно 9 дюймов в ширину, изготовлены из древесины твердых пород.

10. Деревянные часы “Наклон”

Очень интересные на вид часы в форме наклоненной стеллы или башни. Часы изготовлены из клена. Время работы на одной подзаводке 32 часа.

Источник: Топ 10 деревянных кинематических механизмов Клейтона Боейра

neobychno.com

Часы из дерева — Мастер-класс — LiveJournal

Идея создать часы из дерева висела в голове очень долго, зрела так сказать.В то время я работал на деревообрабатывающем заводе грех было не воспользоваться возможностью сделать что-то для себя.

Итак, порывшись в сети нашёл несколько сайтов, где предлагали купить уже готовые чертежи\модели. На одном из сайтов в доступе лежали чертежи в формате PDF. Можно было и купить, но было интересно отстроить самому, при необходимости внести изменения в чертежи.

Сам сайт : http://www.woodenclocks.co.uk/index.htm

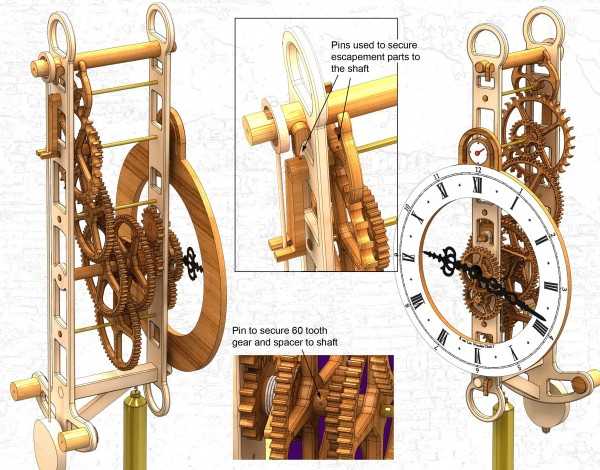

Внешний вид:

Схема сборки:

Схема работы анкерного механизма:

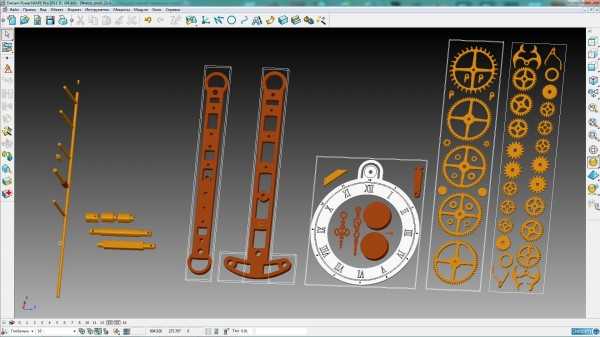

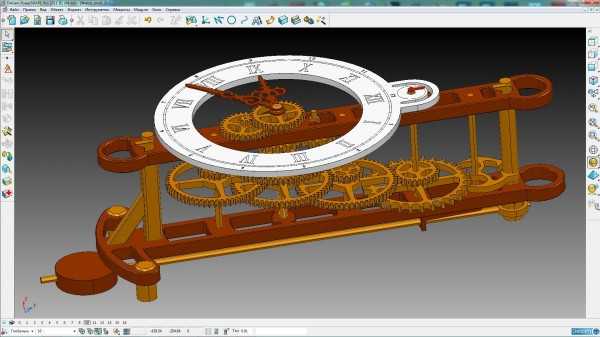

Модель, отстроенная в PowerShape:

разбивка по заготовкам:

Сборка:

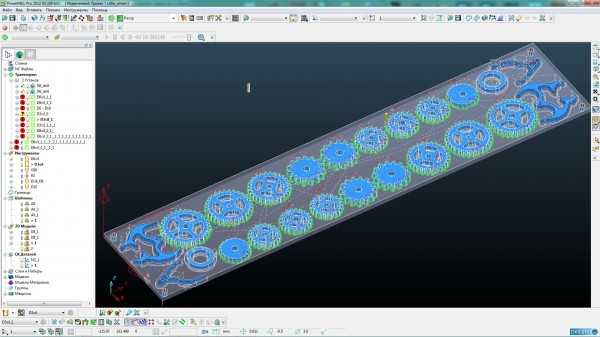

Всю обработку писал, естественно, сам. Обработка писалась в PowerMILL.

Обработка циферблата и мелких делатей.

Написание обработки для шестерён.

Часы делал из ореха и из дуба. Из ореха рама, циферблат, стрелки, некоторые мелкие детали. Орех применялся толщиной 16мм.

Из дуба все шестерни. Заготовка так называемая «палуба» — это шпон толщиной 3мм клеится между собой под прессом и калибруется в размер 8мм. Делал из переклееного материала, т.к. считал что переклейка будет более прочной и менее подверженой короблению.

Оси покупал в магазе, толщиной 6, 8 и 10мм из бука. На заводе нет оборудования для изготовления такой мелочи ).

Вся обработка производилась на станке FlexiCAM. Это такой не маленький станок, на фото обрабатывается лист фанеры 2,5 * 1,5 метра. На фото другие совершенно детали, о них возможно как нидь в другой раз. Обработку на станке тоже сам делал, не доверил оператору. Но, как то руки были заняты и фотоаппарата под рукой не было, поэтому фото самой обработки на станке нет ((.

Заготовки после станка:

Отшкуреные шестерни

Первая сборка

А это мелкий помошник. Схватил половинки рамы и давай с ними бегать. Кричит — Я трактор!

После него пришлось одну из половинок клеить. Благо — дерево хороший материал, даже не найти где клеил после склейки.

Сухая сборка

Вид сбоку.

Вот в этой версии ещё нет ни одной металлической детали. Я когда только читал сайт автора, то он упоминал, что не следует делать оси из дерева, с ними будут проблемы, но тогда это как-то пропустил мимо.

Крохотная секундная стрелка

Все детали покрывал тиковым маслом. Масло не меняет фактуру материала, а высвечивает , делает более насыщенным цвет. Ну, и детали становятся немного матовые. Мне масло нравится больше, чем лак.

Блоки для подвешивания груза.

Если груз крепить прямо к часам, то завода будет хватать часов на 12. Но, этого мало и такой конструкции мешал стол под часами. Я пустил верёвку на потолок и в угол, где груз никому не мешает. Применил полиспаст ). В итоге, завода хватает на пару суток. Когда груз у пола — мелкий любит попинать его, подёргать ))). Ругаю.

Материал полосатый — это я брал обрезки от заготовок на заводе. Такой материал — переклейка ореха и клёна называется ламинат. Из него делают приклады, получаются красивые очень. Но, это как бы эксклюзив. Обычно это орех под масло или бук под покраску.

После покрытия маслом выяснилось, что часы не хотят ходить. Просто отшкуреные ходили без проблем, а потом начали останавливаться. Пришлось притирать все оси к отверстиям, смазывать графитом. Вообще, на следующих часах везде поставлю подшипники, ну его в ж… такие проблемы.

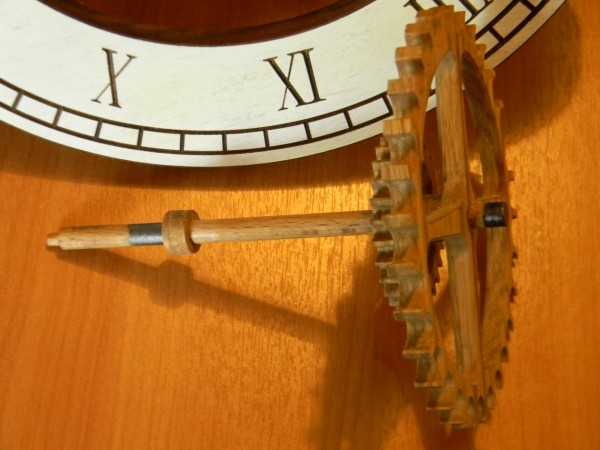

Анкер поближе.

Пока регулировал — увлёкся и срезал лишнее. Пришлось на один из зубов анкера наклеивать чутка мяса.

Анкерное колесо

Вообще, часы — это штука, которая требует точности и аккуратности при изготовлении. Если где-то не зачистил зуб, оставил заусенец — будут останавливаться.

Окончательная сборка

В конструкцию автора пришлось внести изменения касающиеся механизма завода. Брайан предлагал завод делать ключом. Первоначально я так и сделал, но за месяц эксплуатации понял, что если не переделать , то часы в итоге будут стоять. Представьте, чтобы завести на сутки нужно сделать 24 оборота колеса, на которое наматывается нить. 24 оборота — это 48 движений рукой по полоборота.

С учётом того, что часы вешаются высоко — рука просто банально устаёт. Я переделал так, чтобы тянешь за чёрный шнур — часы заводятся. Быстро и просто.

Подготовка места для крепления на стене

Установка на стене. Стена оказалась не ровная, пришлось верхнюю точку крепления отодвигать на несколько миллиметров от стены, иначе маятник касается внизу стены.

Установка блоков, пропускаем шнур через блоки

Заготовка для груза. Пока что грязная труба, чтобы доделать не хватило свинца внутрь. Вообще для работы часов хватает груза в полтора килограмма. Планирую груз подвесить на тройной полиспаст, чтобы завода хватало на трое суток, соответственно, груз нужно будет где-то в 4 кг. Трубу нужно будет немного укоротить, но не намного. В итоге длина будет где-то 330 мм.

Ну, и что в итоге получилось, несколько фоток.

Многие думают, что деревянные часы — это не точные часы. Нет, это не так. Это механизм, всё завязано на движении маятника, а значит на силе притяжения. Я перестал их подстраивать, когда точность стала где-то 30 сек в сутки. Я не стал встраивать в маятник металлический пруток с резьбой, а груз просто ходит по дереву с натягом. Если встроить пруток с резьбой, то можно отрегулировать до точности в секунды.

Цель при изготовлении была сделать красивую и полезную вещь, а не делать хронометр ))).

Что было неожидано — часы довольно громкие. Т.е. они висят на кухне и ночью слышно их в комнате )). Это причина, почему они висят на кухне. Жона ругалась. Они ей вообще не понравились

Но, мне нравится. И нравится как они тикают.

Они создают своим мерным ходом уют.

Видео можно засмотреть на страничке в моём мире.

http://video.mail.ru/mail/p_v_eroschev/122/126.html

Здесь это первый пост, а там довольно много всего, фоток с работы и т.д.

Кому интересно — милости просим )

Засим всё.

master-klass.livejournal.com

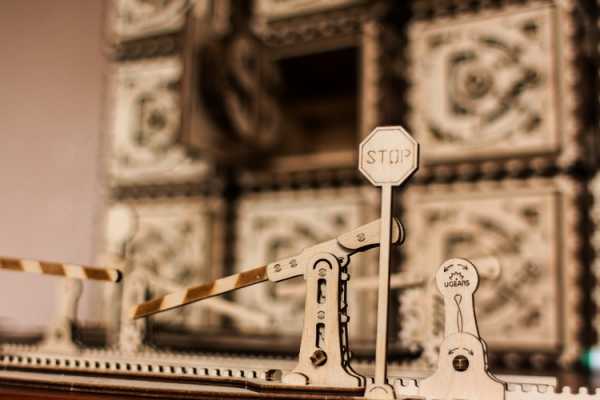

Как стартап Ugears создает деревянные механизмы-3D пазлы

Бесконечно можно наблюдать за тремя вещами: как горит огонь, как течет вода и как работают шестеренки в удивительных подвижных механизмах из дерева, которые выпускает украинский стартап Ugears. Многие делают игрушки-самоходные механизмы, многие собирают реалистичные модели раритетных авто или трамваев. Но конструктор, где механизм и есть часть дизайна, где видно, как вращается каждая шестеренка и ходит каждый рычаг — это что-то новенькое на отечественном рынке.

Здесь и далее — фото Оли Закревской

Технический дизайнер Денис Охрименко, идеолог и основатель проекта, обижается, когда модели Ugears сравнивают с детскими игрушками, предпочитая называть их стимпанк-фантазиями. Основная часть покупателей паззлов — это взрослые люди 25-35 лет, увлеченные конструированием. Таких в Украине и за рубежом оказалось достаточно много: за пару лет компания выросла с одного энтузиаста, паковавшего паззлы «на коленке», до команды в 50 человек.

Редакция AIN.UA сходила в гости к Ugears, расспросила о том, как создаются и продаются паззлы, а также подглядела, как работает производственный цех.

Бизнес

Сейчас Денис с улыбкой вспоминает времена, когда продажи в 4-5 моделей радовали, а паззлы паковал он сам, сидя на кухне со строительным феном, пока у двери ждал курьер интернет-магазина. Фен часто прожигал полиолефиновую обертку и приходилось перепаковывать паззл со всеми мелкими детальками по несколько раз (фен этот до сих пор стоит у рабочего стола).

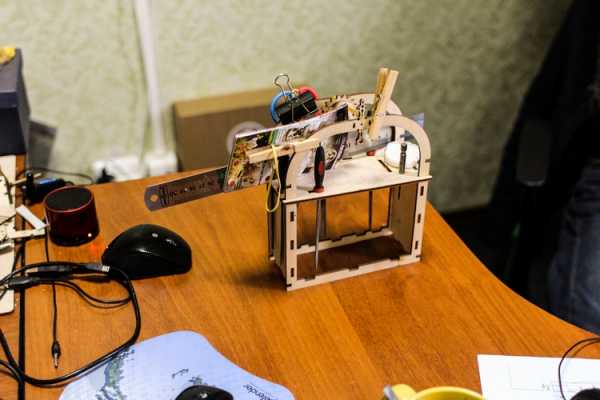

В офисе Ugears даже подставки под инструменты — из деталей паззлов

Идей бизнес-проектов у Дениса было много и паззлы были не в центре внимания. Предприниматель планировал поднять на паззлах денег на основной проект — коробку-конструктор с продуктами.

Денис несколько раз показывал этот проект на Startup.ua, но инвесторов не заинтересовал. А вот идея движущихся паззлов понравилась, тем более что один прототип шкатулки на руках уже был.

Пока паззлы не попали на выставки, больших продаж не было. Весной 2014 года Денис даже попробовал торговать ими на Андреевском спуске. «Я обошел десятки продавцов, показывал образцы, на реализацию никто не взял. Для меня это был шок, ведь раньше кому ни показывал, всегда wow-эффект. Иду по узвозу расстроенный, решил встать и попробовать продать сам. Тут же подошли какие-то иностранцы, семьи с детьми. Продал все и понял, что спрос есть», — рассказывает он.

На конференции Startup.ua Денис и познакомился с будущим инвестором Геннадием Шестаком, директором издательства «Эгмонт Украина». Летом 2014 года было создано ООО и сооснователи начали закупать оборудование (раньше приходилось работать на одолженном). Сейчас Геннадий занимается развитием бизнеса Ugears.

Продажи начали расти после осенней Made In Ukraine. Партнеры запустили интернет-магазин и радовались, когда видели 20 продаж в день. Когда придумали запустить небольшую кампанию в Facebook, продажи выросли с 1600 до 3000 в месяц.

«Гена любит говорить, что мы работаем в голубом океане. Я считаю, что весь наш океан голубой, если и есть красный — то «возле берега», в тех областях, где большая конкуренция и нет места инновациям», — объясняет внезапный рывок Ugears основатель проекта. За прошлый год проект вырос с 3000 до 8000 проданных моделей в месяц.

За все недолгое время существования у проекта был только один убыточный месяц (-20 000 грн), да и то — из-за переезда производства. А так прибыль проекта — минимум 100 000 грн в месяц, но все реинвестируется в развитие.

Технологии и производство

Ugears живет во внешне ничем не примечательном трехэтажном кирпичном здании. Но уже на подходе к цеху можно заметить детальки на асфальте и специфический запах прогретой фанеры.

Год назад в цеху Ugears стояло три станка, одинокий теннисный стол и шведская стенка — в помещении гуляло эхо. Сейчас здесь работают одновременно 16 станков. Работа кипит, как в деревне Санты перед рождественской неделей.

Гул станков нивелирует оглушительная дабтроника — под нее работает команда сборки и оценки качества. «Мы переживали, что ребята работают в шумном окружении, но они себе врубают музыку, наверное, на 90 децибел», — шутит Денис.

Ugears планируют очень быстро расти. В середине февраля сюда подвезут еще 2 станка, в марте — еще 8. Такой темп собираются сохранить до конца года, рассказывает управляющий производством Виктор Шевчук. Но наращивая производство, команда должна будет решать многие проблемы: где брать больше энергии, как обеспечивать вентиляцию помещений и т.д. Уже сейчас работая на полную мощность цех потребляет 45 кВт при разрешенном лимите в 50 кВт.

В день станки могут резать примерно 66 изделий по самому сложному чертежу, на одну модель в зависимости от сложности уходит от 20 минут до часа. В месяц при полной загрузке цех может делать до 15 000 моделей.

Много технологических проблем доставляет и материал паззлов — фанера. Изначально Денис собирался делать паззлы штамповкой из картона, пробовал создавать модели на чужом оборудовании. Но картон изнашивается. Пробовал ламели (деревянные планки), но оказалось, что примерно 40% из них — выбраковка, тестировали пенокартон, пенополистиролы, акрил. Остановились на фанере, детали вырезаются на листе лазерным резаком.

Фанера — довольно капризный материал, рассказывает команда Ugears. Если закупать импортную, то придется повышать цены. А та, что производится в СНГ, не очень качественная. Листы могут быть разные по толщине, в трехслойной фанере средний слой может быть плохо проклеен, случаются сучки, пустоты. Иногда на листах даже встречаются «тракторные» отпечатки ботинок.

Все это критично для паззлов из очень мелких деталей. «Для нас важно: толщина листа 3,5 мм или 3,7 мм. Какие-то 0,2 мм — а у нас уже проблемы. Модель уже не так собирается», — рассказывает Денис. Если в листе пустота, то расфокусируется лазер.

С оборудованием тоже не всегда все гладко. Случалось, что подгорал край изделия при резке — это решили подачей воздуха под давлением, чтобы убирать продукты сгорания, которые образовывали на модели нагар. А как-то в теплой воде охлаждающих трубок станка поселилась целая колония водорослей.

Сотрудники цеха, развлекаясь, собирают из деталей модели собственного дизайна

Проблемы удалось решить. Сейчас рез на пластинке толщиной с волос, что и позволяет создавать невероятные ажурные конструкции.

Клиенты

Основные клиенты Ugears — люди в возрасте 25-45 лет. Поэтому в дизайне соблюдается некоторая строгость. Денис уверен, добавь дизайнеры моделям хоть чуть-чуть цветочков или узорчиков, продажи сильно упадут. Сейчас команда думает и над «более женскими» паззлами. Одна из последних разработок — ажурная лилия с раскрывающимися лепестками.

Главная проблема Ugears сейчас — бизнес растет быстро, и многие вещи команда просто не успевает доделывать: клиентский сервис, маркетинг, сайт. «Мы долгое время были как та машина на базаре: заехали, борт открыли и давай мешки выгружать, а вокруг толпа, товар нарасхват, уже вторая машина нужна. Сейчас как раз тот период, когда мы можем чуть выдохнуть и работать над качеством бизнеса», — говорит Денис.

Основатель проекта сам по телефону консультирует покупателей, у которых трудности со сборкой моделей, и ведет Facebook-страницу компании. «Недавно консультировали дедушку 75 лет, ему модель внучка подарила. Он меня распекал, мол, трамваю не хватает реализма… Но ведь мы — как художники-экспрессионисты, мы не работаем в реализме. Нам важно, чтобы корпус был прозрачным, чтобы был виден механизм, он у нас — важная часть дизайна», — говорит Денис.

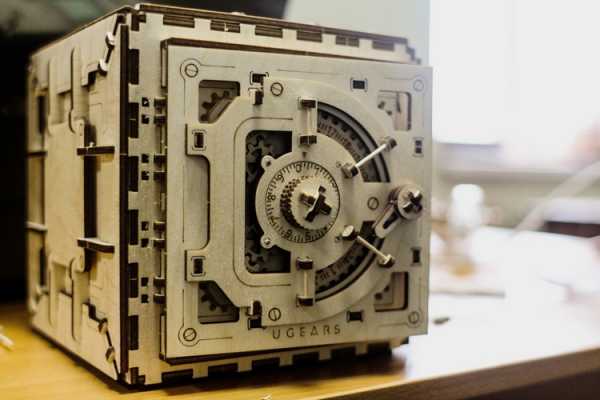

Сейф и его автор — дизайнер Михаил Мишутин

По его словам, модели — это интеллектуальный продукт, на его разработку уходят месяцы. «Мы пишем музыку на фанере», — говорит Денис. Одна из последних моделей — сейф — разрабатывалась около 8 месяцев. Но значительную часть ценности в продукт привносит сам пользователь, ведь это он собирает паззл и видит, как модель «оживает».

Паззлы Ugears сейчас продаются за рубежом: в Польше, Германии, Сербии, Чехии, недавно несколько палет с механизмами ушло в английские магазины. Во время очень успешной Kickstarter-кампании о паззлах узнали в Японии, Тайване, Китае, заказы и предложения о реализации пошли и оттуда. «Японцам, например, очень нравится, что наши паззлы — полностью механические, не роботизированные, без сервомоторов», — рассказывает Денис.

У компании наклевываются и крупные клиенты: к примеру, Mercedes интересуется корпоративным заказом в 50 000 деревянных автомобилей.

Планы

Идею паззлов Денис придумал, пока изучал процесс создания витиеватых сложных часов-скелетонов (устройство, где виден весь часовой механизм). Сейчас у команды есть список примерно с сотней идей того, что еще можно выпилить из дерева, напичкать шестеренками и рычагами, и заставить двигаться. Каждое соединение, каждую деталь приходится переизобретать заново, ведь в деревянный автомобиль не поставишь обычный подшипник.

Среди потенциальных моделей — десятки устройств: от граммофонов с деревянными пластинками до полуметрового телефонного справочника на 20 номеров.

«Мы планируем захватить мир. Чтобы мир узнал, что Украина — это не только подсолнечник и металл, чтобы украинские бренды и товары узнавали на масс-маркете. Я не очень люблю сравнение с Lego, но хотелось бы стать известными, как они», — говорит Денис.

Читайте также: Украинская органическая продукция получила свой логотип

Источник: ain.ua

Понравилась статья? Поделитесь ею и будет вам счастье!

Loading…

ecotechnica.com.ua

Проектирование и изготовление деревянных часов (27 фото)

Всегда интересно читать про людей, которые делают всякие необычные штуки. Иногда эти рассказы являются стимулом самому собрать что–нибудь подобное, а иногда ими просто восхищаешся, потому что понимаешь — самому такое вряд ли получится сделать. Именно про такого самоделкина я и хочу рассказать, точнее про одно из его занятий — проектирование и изготовление деревянных часов. На фото он. Звать его Андрей, фамилия Кузнецов.

Все необходимое находится в гараже.

Начинается все с проектирования часов — расчет спускового механизма, редуктора и всяких других деталей, названия которых я не знаю.

Поближе чуток, вдруг кому захочется насладится интерфейсом или прочитать название программы. Для тех кому это не удалось сообщаю, делается все в SolidWorks.

Это один из вариантов дизайна часов, а так они всякие разные бывают, например такие.

Часы спроектированы, пора выпиливать детали. Пилить будет этот фрезерный станок, управляемый с компа, эмулирующего ЧПУ (надеюсь ничего не напутал).

Для этого нужные детали компануются на лист.

И переносятся на комп, подключенный к другому компу, эмулирующему ЧПУ.

Тут создается файл движения фрезы и отправляется на комп–ЧПУ.

Закрепляется фанерка.

Выставляется начальная точка.

И вперед. Наушники тут не для красоты — шум от станка, как при взлете самолета.

Помогает ему в это пылесос, кстати, тоже самодельный. На фото он слева, если что.

Сначала выпиливаются внутренние контуры, потом внешние, и деталька готова.

Всё напилили и получился примерно такой комплект: рама, шестерни всякие, разборный маятник, стрелки, декоративные элементы.

А это главное колесо (не знаю как по научному называется). На него накручивается нить с грузом, заставляя его крутится. Оно, в свою очередь, вращет вал на котором крепится минутная стрелка. Часовая вращается через замедляющий редуктор. Как то так.

Все готово для сборки.

Сначала вешается двигательное колесо с шестернями редуктора.

Все валы на подшипниках. За счет снижения трения всех деталей, требуется меньший груз гири для обеспечения работы всего механизма.

Затем крепится шестерня спускового механизма. Вместе с анкером они преобразуют вращательное движение главного колеса в «шагающее», отсчитывая секунды.

Проверка. Все крутится и вертится.

Ставится анкер. Теперь уже крутануть колесо не получится.

Механизм в сборе. На самом длинном штыре будет минутная стрелка. Внизу — завод, туда вставляется ключик и поднимает гирю. Вверху вал, для крепления замедляющей шестеренки часовой стрелки.

Проверка хода. Гиря опускается, анкер шагает, шестеренки крутятся. Красота.

Осталось все покрыть лаком, навесить стрелки, цифры, гирю и получится примерно так.

fishki.net

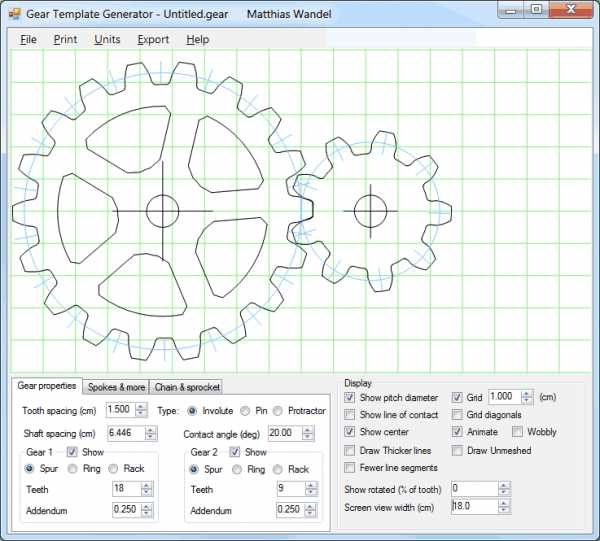

Мир Инженеринга: Деревянные шестерни своими руками.

Обдумывая очередной проект я подумал, а почему бы не использовать шестерни изготовленные собственноручно, из того же дерева?. За ответом на свой вопрос я пошел в интернет и открыл для себя новый мир шестереночных механизмов. Подробнее в статье.Делаем шестерни для любых механизмов своими руками. Из дерева, потому что в большинство

любительских механизмов не сильно нагружены и не нуждаются в металлических шестернях.

Для Изготовления шестерни нам потребуется:

- Лист фанеры 10-12-15мм. (В зависимости от размера шестерни)

- Принтер

- Дрель или сверлильный станок

- Лобзик

- Напильник

- Шкурка или шлифмашина

- Программа Gear Generator ссылка прилагается, но программа платная стоит 29 долларов. Поэтому я поискал аналог. geartrax и solidworks ищем в интернете, выдают эти программы dxf файл который подходит под станки с ЧПУ. (С таким файлом вы можете обратиться к профессионалам, и предоставив этот файл и вознаграждение получить шестерню вырезанную на станке с микронной точностью.)

- Лак устойчивый к механическим повреждениям.

- Болт мебельный. Можно использовать гвоздь.

Интересное видео от пользователя Matthiaswandel.

На самом деле шестерни можно использовать во множестве механизмов. Например сделать станок своими руками. К примеру сверлильный. управлять подачей сверла через систему шестеренок, в том числе и через компьютер если спаять схему управления для конструкции. Вот только не знаю есть ли смысл делать ЧПУ сверлильный станок.

Ещё несколько интересных видео по теме шестеренок.

mechantrop.blogspot.com