Модель станка токарного станка – Токарный станок – виды, классификация, техника безопасности

типы, конструкция, принцип работы, УП

Токарный станок с ЧПУ – прибор станочного типа, работающий при помощи системы числового программного управления. Этот агрегат позволяет выполнять изготовление различных изделий высокой точности. Благодаря системе ЧПУ устройство может работать в автоматическом или полуавтоматическом режиме. При этом вмешательство оператора в обработку деталей сводится к минимуму.

Предназначение

Токарные станки с ЧПУ – современные варианты стандартных станочных аналогов, оснащенные рядом дополнительных функций, одной из которых является наличие системы ЧПУ. Такие устройства предназначены для обработки металлических заготовок токарным способом, но могут быть использованы и для работы с другими материалами. Благодаря этому токарные станки превратились в универсальные приборы, используемые в различных областях. Основная область применения – в заводских условиях и в быту.

С использованием станков с ЧПУ:

- производится внешнее и внутренне вытачивание деталей;

- изготовляются конусообразные элементы, или имеющие другие сложные формы;

- выполняется продольная обработка заготовки;

- производится черновая и чистовая обработка;

- регулируется длина деталей;

- вытачиваются пазы, выемки, отверстия;

- нарезается резьба дюймового и метрического типа.

Этот станок способен справиться с задачей практически любого уровня сложности. Поэтому область применения станков с ЧПУ для токарных работ – на предприятиях, занимающихся серийным производством деталей. Также использование токарных станков отмечается на частом производстве в малом бизнесе.

Классификация

Данные машины бывают трех типов:

- контурного;

- позиционного;

- адаптивного.

Первый тип включает приборы, работающие по заданной траектории. Такие агрегаты требуют контроля со стороны оператора. Ко второму типу относятся станки, способные выполнять обработку на устройстве точечным образом. Третий тип объединяет возможности контурного и позиционного станка.

Станки отечественного производства поступают в продажу с определенной маркировкой, при помощи которой можно определить возможности оборудования. Маркировка включает букву и цифру. Наиболее распространенные модели имеют маркировки:

- Ф1 – рабочий механизм выполняет обработку по заранее заданным координатам;

- Ф2 – рабочий механизм осуществляет точечную обработку;

- Ф3 – задается траектория, по которой выполняется точение на станках с ЧПУ под контролем оператора;

- Ф4 – комбинированная обработка, объединяющая возможности контурных и позиционных станков.

Также токарные станки с программным управлением отличаются:

- расположением оси шпинделя;

- расположением направляющих;

- конструкционными особенностями;

- видом осуществляемой обработки.

Приборы с числовым программным управлением делятся по уровням точности, каждому из которых соответствует определенная маркировка:

- Н – нормальная;

- П – повышенная;

- В – высокая;

- А – особо-высокая;

- С – особо точные устройства (только мастер-станки).

Маркировка выбирается в зависимости от того, где планируется применение станочного прибора. Если в маркировке отечественного станка присутствует буква «С», это указывает на наличие дополнительных возможностей устройства.

Конструкция

В отличие от более старых аналогов современные станки, имеющие числовое программное управление, обладают более высоким показателем жесткости, и позволяют выполнить сложную обработку детали за более короткий период. Эти преимущества обусловлены конструкционными особенностями:

- отсутствием зазоров между придаточными элементами;

- высоким уровнем прочности несущих элементов, узлов агрегата и других комплектующих;

- минимальной длиной кинетических цепей и количеством механических передач;

- наличием сигнализаторов обратной связи;

- повышенной устойчивостью к вибрационным нагрузкам, возникающим при обработке деталей;

- наличием специальных систем, созданных для снижения иска тепловых деформаций.

Токарная обработка на станках обеспечивается благодаря направляющим. Этим комплектующие подвержены износу, но устойчивы к трению. Элементы конструкции взаимосвязаны между собой, и работают в одном режиме. Это условие связано с высокой точностью изделий.

Базовая конструкция токарного станка состоит из:

- станины;

- шпиндельной или передней бабки;

- суппорта;

- коробки подач;

- электрической части;

- револьверных головок.

Станина – основа оборудования, на которой размещаются остальные компоненты станочного прибора. Передняя бабка состоит из двух основных элементов агрегата: коробки скоростей и шпинделя. Суппорт включает нижнюю и верхнюю каретку – элементы, фиксирующие рабочий механизм. Суппорт получает движение через коробку подач. Устройство работает при помощи электромотора. Этот компонент аналогичен для различных моделей токарных станков, и может отличаться только мощностью. При помощи револьверных головок выполняется автоматическая замена инструмента.

При работе с габаритными заготовками могут использоваться станки, в конструкцию которых входят специальные тумбы. Они используются для фиксации детали на нужной высоте.

В продаже также имеются токарные центры, добавляющие токарному станку функции фрезеровочного аппарата.

Принцип работы

Работа на токарных станках с ЧПУ зависит от характеристик используемого прибора. Выбор станка зависит от:

- допустимого показателя толщины обрабатываемой заготовки;

- максимального расстояние, которое можно установить между центральными частями бабок;

- допустимого диаметра детали, устанавливаемой над суппортом.

Задняя бабка используется для установки фрезы, или другого рабочего инструмента. Движение бабки выполняется по траектории рельс, расположенных на станине. Длина перемещения равна размерам заготовки. Вдоль обрабатываемой детали перемещается рабочий инструмент, движение которого зависит от каретки. Суппорт отвечает за то, чтобы его положение не сбилось в ходе точения.

Одиночный держатель применяется для простой обработки станками. Более сложные задачи выполняются при помощи головок, способных разместить несколько резцов. Наибольшее количество резцов составляет четыре.

Использованию деталей при помощи такого устройства следует отдать предпочтение при работе со сложными формами.

Электромотор использует ременную передачу. Она способна обеспечить высокую производительность. Недостаток такой передачи заключается в растягивании ремня. Чтобы производительность сохранялась на высоком уровне, ремень периодически подтягивается.

Несмотря на то, что условно токарное оборудование с числовым программным управлением относится к автоматизированным системам, роль оператора в работе прибора очень важна. В обязанности оператора входит:

- выбор рабочего инструмента, необходимого для обработки на современном станке конкретной заготовки в соответствии с размерами и материалом;

- наладка станочного оборудования;

- тестирование агрегата перед запуском;

- внесение корректив в работу станка в случае необходимости;

- проверка готовых деталей на соответствие требований.

Оператор станка отвечает за работу современного токарного станка, контролирует ее выполнение, а также принимает меры безопасности при возникновении непредвиденных ситуаций. В случае поломки агрегата оператор оценивает степень проблемы, и выполняет ремонт, если это возможно. Также оператор должен уметь создавать управляющие программы, работать с ними, и изменять в случае возникновения ошибки. Это условие является обязательными при работе с устройствами ЧПУ.

Управляющая программа

Токарный станок с ЧПУ выполняет обработки детали на основе параметров управляющей программы (УП). Изготовление деталей без нее невозможно. Выбор управляющей программы зависит от области применения. Она может быть разработана самостоятельно специалистом, или приобретена уже готовой. Второй способ используется при изготовлении станком деталей со стандартными параметрами.

В большинстве же случаев при применении станков для производства новых деталей требуется создание индивидуальной управляющей программы. УП состоит из набора последовательных действий, необходимых для изготовления конкретной детали.

При помощи команд настраивается:

- перемещение рабочих инструментов;

- перемещение заготовки;

- скорость токарной обработки детали.

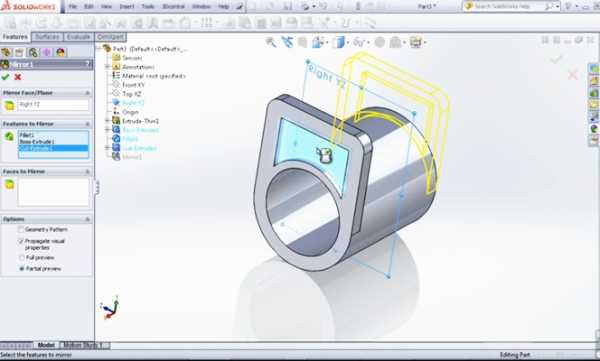

Программа пишется при помощи специального софта, устанавливаемого на компьютер. Для создания УП чаще всего используются приложения:

- AutoCAD;

- T-FlexCAD;

- NanoCAD;

- ArtCam;

- SolidWorks.

Управляющая программа создается в несколько этапов. На первом этапе разрабатывается трехмерная модель будущей заготовки. Эта работа осуществляется дизайнерами-программистами, использующими вышеуказанное программное обеспечение. После этого модель сохраняется в файл определенного формата, совместимого с управляющим блоком станка.

На втором этапе выполняется создание управляющей программы. Она включает комплекс команд, которые при последовательном выполнении создают реальную заготовку по ранее разработанной трехмерной модели. Управляющая программа также сохраняется в отдельный файл, который можно считывать со съемных носителей.

На третьем этапе УП загружается управляющий блок токарного станка, и запускается. Первый запуск является пробным, поскольку часто возникает необходимость в доработке программы. В этом случае сохраняются ошибки, при помощи программа которых программа корректируется, и снова загружается в ЧПУ станка. Если тестовый запуск показал соответствие нужным требованиям, разработка программы официально завершена, и ее можно использовать для чистовой обработки, и запускать в серийное производство.

vseochpu.ru

Станки токарной группы

9

1.Токарные станки 2

1.1. Устройство токарного станка 2

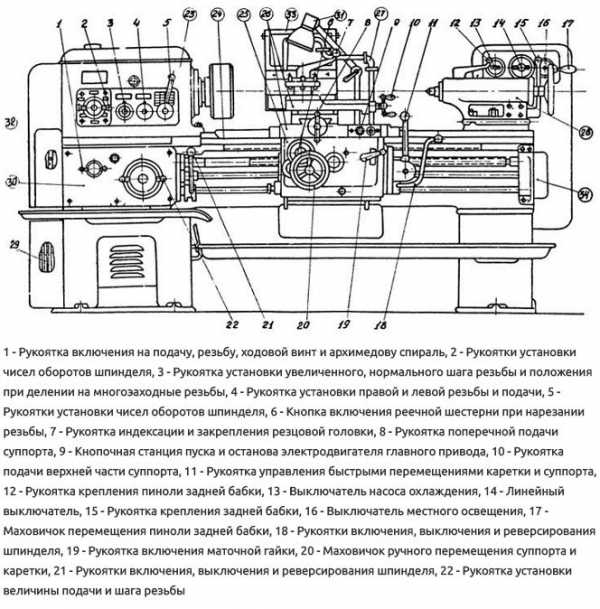

Рис. 1. Общий вид токарного станка модели 1К62 3

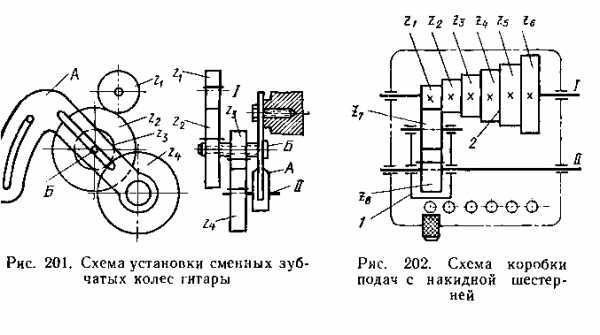

Рис.4 Схема привода подачи токарного Рис.5 Схема реверсивного 6

Рис.6 Схема установки сменных зуб- Рис.7 Схема коробки подач 7

1.2. Кинематическая схема токарного станка 9

1.3. Основные виды токарных работ 12

2. Токарные автоматы 17

3.Токарно-затыловочные станки 21

3.1 Основные сведения о затыловании. 21

3.2 Универсальный токарно-затыловочный станок 1Б811 22

4 Токарно-револьверные станки 23

4.1 Общие сведения 23

4.2 Токарно-револьверные станки с вертикальной осью револьверной головки. 24

4.3 Токарно-револьверный станок 1Г340П с горизонтальной осью револьверной головки 24

4.4 Мальтийский механизм. 26

5Лобовые токарные и карусельные станки 27

5.1 Лобовые токарные станки 27

5.2 Карусельные станки 27

6.Выполнение основных технологических операций токарной обработки. 31

6.1Обтачивание, подрезание и отрезание заготовок 31

Обтачивание гладких наружных цилиндрических поверхностей. 31

Обработка плоских торцовых поверхностей и уступов. 33

Вытачивание наружных канавок и отрезание. 38

6.2 Сверление и расверливание оверстий на токарном станке 38

Выбор режима резания при сверлении. 42

6.2 Зенкерование, развертывание и растачивание оверстий. 42

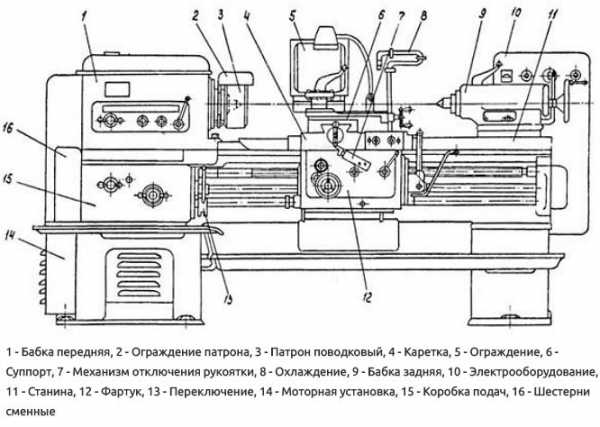

1.Токарные станки

1.1. Устройство токарного станка

Токарные станки разделяют на одношпиндельные, многошпиндельные, револьверные, карусельные, автоматы и полуавтоматы, многорезцовые, специализированные и др.

Каждый тип токарных станков имеет несколько моделей. Например, одношпиндельные токарно-винторезные станки выпускают моделей 1620, 1А62, 1К62, 1Е61МТ, 1В616 и т. д.; токарно-револьверные— моделей 1М36, 1336М и т. д.; многорезцовые полуавтоматы — моделей 1721, 1730, 1712П и т. д.; однорезцовые автоматы — моделей 1С616, 161А и т. д.

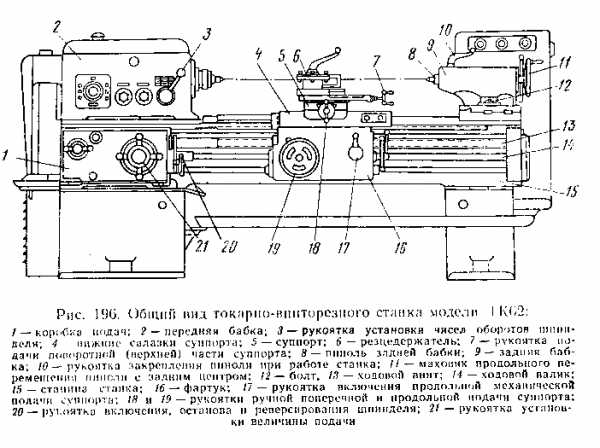

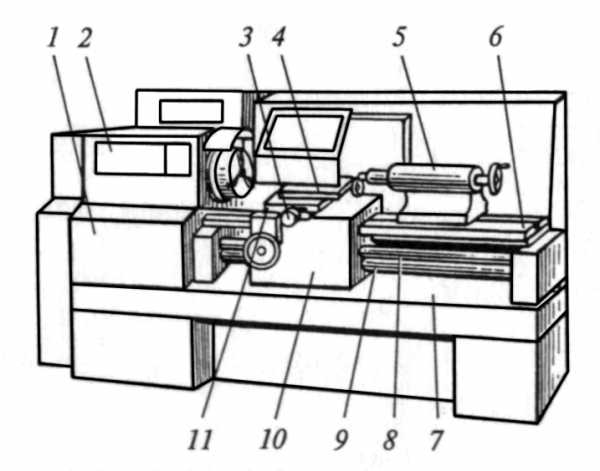

Рассмотрим устройство токарно-вннторезного станка модели 1К62 (рис. 1). Основные узлы станка: станина 15, передняя бабка 2 , задняя бабка 9, коробка подач 1 с ходовым винтом 13 и ходовым валиком 14, фартук 16 с механизмами подачи, суппорт 5 и электропривод. Кроме этих узлов станок имеет масляный насос для смазки механизмов станка, насос для подачи смазочно-охлаждающей жидкости и кнопочное или рычажное управление для пуска и остановки станка. Включение, выключение и реверсирование электродвигателя производится посредством реверсивного магнитного пускателя с помощью рукоятки.

Суппорт предназначен для закрепления резца и сообщения ему продольной или поперечной подачи. Основанием суппорта служат нижние (продольные) салазки (поз. 4, рис. 1), скользящие по направляющим станины токарного станка. Продольная механическая подача суппорта осуществляется включением рукоятки 17, а ручная — при помощи маховика 19. Укрепленный на суппорте резец будет при этом перемещаться параллельно оси шпинделя.

Для поперечной подачи суппорта вручную вращают рукоятку 18: при этом поперечные салазки вместе с верхней частью суппорта перемещаются перпендикулярно оси шпинделя, скользя по направляющим нижних салазок. На поперечных салазках закреплена поворотная часть суппорта с верхними салазками и резцедержателем 6. При необходимости верхние салазки можно повернуть на нужный угол при помощи поворотной части суппорта. Ручную подачу поворотной или верхней части суппорта осуществляют рукояткой 7.

Задняя бабка (см. рис. 1) служит для поддержания в центрах станка длинных деталей (L >> 4D), а также для закрепления режущего инструмента — сверл, зенкеров, разверток. Она состоит из чугунного корпуса, установленного на скользящей плите. В зависимости от длины обрабатываемой детали заднюю бабку устанавливают на станине в нужном месте при помощи соответствующих приспособлений.

В отверстие верхней части корпуса задней бабки вставляют пустотелый шпиндель — пиноль 8 с закрепленным в нем задним центром. При скоростном резании в пиноль вставляют вращающийся центр. Пиноль и задний центр можно перемещать в продольном направлении при помощи винта с маховиком 11. Закрепляют пиноль в определенном положении рукояткой 10.

Рис. 1. Общий вид токарного станка модели 1К62

1 – коробка подач; 2 – передняя бабка; 3 – рукоятка установки чисел оборотов шпинделя; 4 – нижние салазки суппорта; 5 – суппорт; 6 – резцедержатель; 7 – рукоятка подачи поворотной части суппорта; 8 – пиноль задней бабки; 9 – задняя бабка; 10 – рукоятка закрепления пиноли; 11 – маховик продольного перемещения пиноли; 12 – болт; 13 – ходовой винт; 14 – ходовой валик; 15 – станина станка; 16 – фартук; 17 – рукоятка включения продольной механической подачи; 18 и 19 – рукоятки продольной и поперечной ручной подач; 20 – рукоятка реверсирования шпинделя; 21 – рукоятка установки величины подачи.

При обтачивании конических заготовок корпус задней бабки станка можно смещать относительно основания в поперечном направлении посредством болта 12.

Главное движение и движение подачи осуществляются при помощи соответствующих приводов.

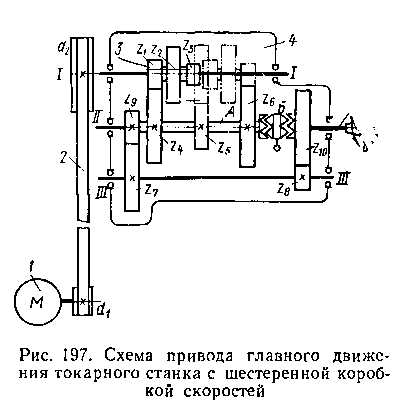

Привод главного движения (рис.2) состоит из электродвигателя 7, ременной передачи 2, коробки скоростей 4 и шпинделя 5. Вращение ведомого шкива трансмиссионного вала 1 — 1 передается коробке скоростей и шпинделю 5 (вал II—II). Коробка скоростей позволяет изменять числа оборотов шпинделя, обеспечивая наивыгоднейшие режимы резания.

Существуют два типа коробок скоростей — со ступенчатым и с бесступенчатым (плавным) регулированием чисел оборотов шпинделя.

Первые позволяют получить максимальное, минимальное и ряд промежуточных чисел оборотов, вторые — любое плавно изменяемое число оборотов.

В токарных станках со ступенчатым регулированием числа оборотов шпинделя применяют шестеренные коробки скоростей (рис. 2) или ступенчатые шкивы. Привод главного движения шестеренной коробки скоростей компактнее других типов приводов. На валу I—I расположен подвижной блок 3

Рис. 2. Схема привода главного движения токарного станка с шестеренной коробкой скоростей.

из зубчатых колес z1 , z2 и z3. При помощи специальной рукоятки этот блок перемещается вдоль вала I—I и поочередно сцепляется с зубчатыми колесами z4, z5 или z6, неподвижно закрепленными на втулке А, свободно сидящей на валу II — II. Зубчатые колеса z9 и z10 находятся в постоянном зацеплении с колесами z7 и z8 перебора III — III шестеренной коробки. При включении кулачковой муфты Б влево перебор III — III выключается и шпиндель, в зависимости от положения подвижного зубчатого блока, получает три значения чисел оборотов — n1, n2 и n3.

Если число оборотов вала I — I обозначить n0, то

n1 = n0z0/z4, [1]

n2 = n0z2/z5, [2]

n3 = n0z3/z6, [3]

где z1/z4, z2/z5, z3/z6 — передаточные отношения.

При перемещении муфты Б вправо включается перебор III — III с передаточным отношением iпер =(z10/z8)х(z7/z9).

В результате шпиндель II — II получает еще три значения чисел оборотов.

Коробки скоростей

с перебором имеют несколько групп чисел

оборотов шпинделя. Значения чисел

оборотов шпинделя в каждой группе  изменяются

по геометрической прогрессии, знаменатель

которой

изменяются

по геометрической прогрессии, знаменатель

которой имеет следующие значения: 1,06; 1,12; 1,26;

1,41; 1,58; 1,78 и 2. Чем меньше

имеет следующие значения: 1,06; 1,12; 1,26;

1,41; 1,58; 1,78 и 2. Чем меньше ,

тем меньше разность между числами

оборотов в той или иной группе чисел и

тем, следовательно, легче выбрать близкое

к нужному число оборотов.

,

тем меньше разность между числами

оборотов в той или иной группе чисел и

тем, следовательно, легче выбрать близкое

к нужному число оборотов.

Преимущество привода главного движения с шестеренной коробкой скоростей — возможность передачи больших мощностей; при этом эффективная мощность на шпинделе при изменении его оборотов остается постоянной.

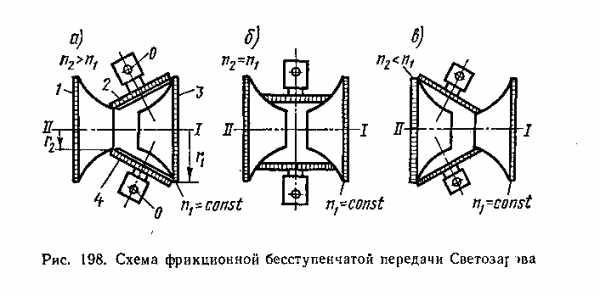

Рис. 3. Схема фрикционной бесступенчатой передачи Светозарова

Коробки скоростей с бесступенчатым регулированием чисел оборотов шпинделя имеют конические шкивы, фрикционные, электрические, электромеханические и гидравлические приводы.

В ряде новых токарно-винторезных станков числа оборотов шпинделя изменяются при помощи фрикционного привода системы Светозарова.

На рис.3 показаны три характерных положения, обеспечивающих максимальное — а, среднее — б и минимальное — в значения чисел оборотов шпинделя. Стальные фрикционные шайбы 1 и 3 с шаровыми поверхностями насажены на пустотелые валы II и I. Вал I посредством муфты соединен с валом электродвигателя, от которого получает вращение шайба 3 с постоянным числом оборотов (n1=const). Распорные пружины, расположенные внутри валов I и II, прижимают шайбы 1 и 3 к стальным каткам 2 и 4. Каждый из них при помощи специальных механизмов может плавно поворачиваться в вертикальной плоскости относительно оси О на определенный угол.

При включении электродвигателя шайба 3 передает вращение каткам 2 и 4 через фрикционную передачу, сообщающим это вращение шайбе 1. Число оборотов шайбы 1 зависит от отношения активных радиусов r1 и r2 и определяется по формуле

n2=n1 r1/r2. [4]

Изменяя положение катков, можно обеспечить плавное изменение чисел оборотов шпинделя между максимальным и минимальным значениями.

Бесступенчатый привод системы Светозарова позволяет получить диапазон регулирования чисел оборотов шпинделя: = nmax/nmin от 4 до 8. Применяя фрикционную передачу Светозарова в комбинации с трехступенчатой шестеренной коробкой скоростей, можно получить еще более широкий диапазон плавного регулирования чисел оборотов шпинделя.

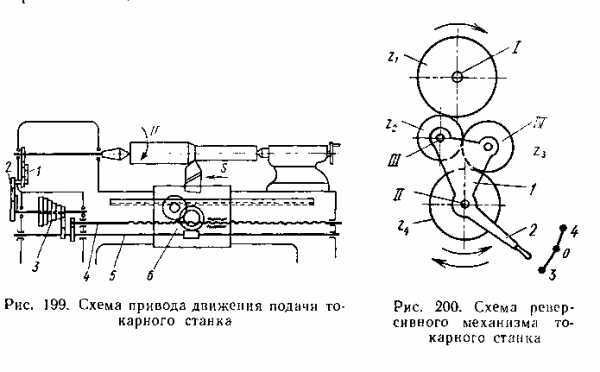

Привод движения подачи предназначен для передачи движения от шпинделя к суппорту, а также для выбора величины подачи и изменения ее направления.

Движение привода подачи осуществляется от конечного звена привода главного движения — шпинделя. Зубчатое колесо реверсивного механизма насажено на шпиндель или на промежуточный вал, связанный со шпинделем отдельной зубчатой передачей. Иногда источником движения привода подач служит отдельный электродвигатель.

Рис.4 Схема привода подачи токарного Рис.5 Схема реверсивного

станка механизма токарного станка

Привод движения подачи токарного станка (рис. 4) состоит из реверсивного механизма 1, гитары 2 сменных зубчатых колес, коробки подач 3 с ходовым винтом 4 и ходовым валиком 5, фартука 6.

Реверсивный механизм предназначен для изменения направления вращения ходового винта или ходового валика, обеспечивая перемещение суппорта с резцом справа налево или слева направо.

Конструкция реверсивного механизма может быть различной. В токарных станках в качестве такого механизма чаще всего применяют трензель с цилиндрическими зубчатыми колесами (рис.5). Зубчатое колесо z1 закреплено на шпинделе I, а колесо z2 — на валу II, которым обычно служит вал гитары сменных зубчатых колес. Зубчатые колеса z2 и z3 свободно укреплены на пальцах III и IV обоймы 1 с рукояткой 2. Обойма установлена на валу II и при помощи рукоятки может поворачиваться относительно вала, занимая положение 3, 0 или 4. Колеса z2, z3 и z4 находятся в постоянном зацеплении друг с другом.

Если рукоятку 2 поставить в положение 3 (как показано на рис.5), то зубчатые колеса z1-z4 будут находиться в последовательном зацеплении и вал II получит вращение, обратное вращению шпинделя. Ставя рукоятку 2 в положение 4, вводим в зацепление колеса z1—z3—z4 и вал II получит то же направление вращения, что и шпиндель. В положении 0 рукоятки зубчатые колеса z2 и z3 выходят из зацепления с колесом z1 и вращение от шпинделя на вал II не передается — трензель выключен.

Рис.6 Схема установки сменных зуб- Рис.7 Схема коробки подач

чатых колес гитары. с накидной шестерней

Гитара привода подачи токарного станка представляет механизм, состоящий из набора сменных зубчатых колес и особого устройства, называемого собственно гитарой. Она позволяет изменять число оборотов привода подачи.

В токарных станках используют три способа установки сменных зубчатых колес гитары: одно-, двух- и трехпарную.

Наиболее часто применяемая двухпарная передача (рис.6) имеет четыре зубчатых колеса z1 — z4, которые передают вращение от вала I трензеля на вал II коробки передач. Зубчатое колесо г1 закреплено на валуI, а колесо z4 — на валу II; колеса z2 и z3 находятся на общей втулке со шпонкой и помещаются на пальце Б.

Для получения новых передаточных отношений межосевое расстояние изменяют перемещением пальца Б по прямолинейному пазу и поворотом гитары А относительно оси вала II по дуговому пазу. Передаточное отношение сменных зубчатых колес гитары

гит =

(z1/z2).(z3/z4) [5]

гит =

(z1/z2).(z3/z4) [5]

Коробка подач, расположенная с передней стороны станка под бабкой, позволяет переключением рычагов быстро изменять подачу. В токарных станках чаще всего применяют коробки подач с накидной шестерней (рис.7). Механизм представляет блок 2 зубчатых колес z1 — z6, насаженный на вал I. На валу I скользящей шпонкой закрепляют колесо z8 и обойму 1. Накидная шестерня z7 находится в постоянном зацеплении с колесом z8 и крепится в обойме 1. Передачу обычно осуществляют от ведущего вала I к ведомому II. Накидную шестерню можно сцепить с любым зубчатым колесом блока 2 поворотом обоймы 1 относительно вала II и перемещением ее вдоль вала в соответствующее фиксируемое положение.

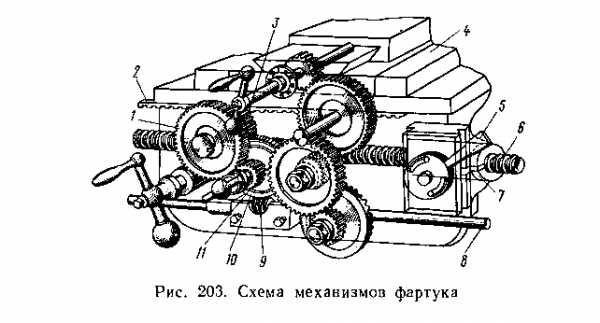

Рис.8 Схема механизма фартука

Фартук прикреплен к нижней части каретки суппорта. Заключенные в фартук механизмы подачи служат для преобразования вращательного движения, получаемого от ходового винта или ходового валика, в поступательное движение (подачу) суппорта, на котором закреплен резец. В фартуке имеется система червячных и зубчатых передач (рис. 8). При нарезании резьбы используют ходовой винт 6. При выполнении других токарных работ движение подачи осуществляется через ходовой валик 8, имеющий червяк 9 на скользящей шпонке. Червяк получает вращательное движение и, кроме того, может перемещаться вдоль валика. Вращение червяка передается червячному зубчатому колесу 10 и расположенному па одной оси с ним цилиндрическому зубчатому колесу 11, которое находится в зацеплении с колесом 1, передающим вращение соосному с ним колесу 3. Это колесо катится по неподвижной рейке 2, прикрепленной к станине токарного станка, заставляя перемещаться суппорт 4, связанный с фартуком. В результате вращательное движение ходового валика преобразуется в продольное поступательное движение суппорта.

Имеющиеся в фартуке механизмы могут преобразовывать вращательное движение ходового валика в поперечное движение резца.

При нарезании резьбы ходовой валик 8 отключается от остальных частей механизма фартука.

Ходовой винт 6 имеет разъемную гайку 7 (называемую маточной). При включении рукоятки 5 половинки разъемной гайки плотно охватывают вращающийся ходовой винт, вследствие чего гайка, а вместе с ней и суппорт осуществляют поступательное движение; при выключении рукоятки половинки гайки расходятся, освобождая винт и останавливая суппорт.

studfiles.net

165 Станок токарно-винторезный универсальныйСхемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 165

Производитель токарного станка модели 165 — Рязанский станкостроительный завод РСЗ, основанный в 1949 году.

Свой первый станок Рязанский станкостроительный завод выпустил 21 февраля 1949 года — это был токарно-винторезный станок 164 серии. В течение короткого времени заводом были запущены в призводство еще три серии токарных станков — 166, 165 в 1953 году, 163 в 1956 году.

По мере совершенствования конструкции станков завод выпускал все более современные модели — 1М63, 1М63Б, 1М63БФ101, 1М63Н, 16К30, 1А64, 16К40, 1М65, 1Н65.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ — 16К30Ф3, 16М30Ф3, 16К40РФ3, 16Р50Ф3 и др.

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной 1П756ДФ3 и горизонтальной компоновок, трубообрабатывающих станков 1А983, 1Н983 — для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

165 Станок токарно-винторезный универсальный. Назначение и область применения

Токарно-винторезный станок модели 165 предназначен для обработки деталей средних и больших размеров, в условиях единичного и мелкосерийного производства. На станке можно производить наружное и внутреннее точение, включая точение конусов, растачивание, сверление и нарезание резьб — метрической, модульной, дюймовой и питчевой).

Технические характеристики и жесткость конструкция станины, каретки, шпинделя станка позволяют полностью использовать возможности работы на высоких скоростях резания с применением резцов из быстрорежущей стали или оснащенных пластинами из твердых сплавов при обработке деталей из черных и цветных металлов.

Принцип работы и особенности конструкции станка

Суппорт станка имеет механическое перемещение верхней части, позволяющее производить точение длинных конусов. Точение коротких конусов также осуществляется движением верхней части суппорта.

Изменение величин подач и настройка на шаг нарезаемой резьбы осуществляются переключением зубчатых колес коробки подач и настройкой гитары сменных шестерен.

Суппорт имеет быстрое перемещение в продольном и поперечном направлениях, которое осуществляется от индивидуального электродвигателя.

Станок предназначен для обработки черных и цветных металлов с большими скоростями резания резцами из быстрорежущей стали и твердых сплавов.

Коробка подач закрытого типа обеспечивает нарезание стандартной резьбы. Точные резьбы нарезаются с применением сменных зубчатых колес, минуя коробку подач.

Изменение чисел оборотов шпинделя и скорости подачи суппорта осуществляются переключением зубчатых колес коробки скоростей и коробки подач при помощи рукояток.

Перемещение задней бабки и выдвижение пиноли выполняются вручную вращением маховичков.

Класс точности станка Н. Шероховатость обработанной поверхности V 6.

Техническая характеристика и жесткость станков позволяют полностью использовать возможности быстрорежущего и твердосплавного инструмента при обработке как черных, так и цветных металлов.

Вид климатического исполнения — УХЛ4 по ГОСТ 15150—69.

Класс точности — Н по ГОСТ 8—82Е.

Модификации токарного винторезного станка 165

165 – Ø 1000 универсальный токарно-винторезный

1Н65, 1Н65Ф1, 1Н65Г, 1Н65ГФ1 – Ø 1000 универсальный токарно-винторезный

16К50, 16К50П – Ø 1000 универсальный токарно-винторезный

1658, 1658 – Ø 1000 универсальный токарно-винторезный

РТ28608, РТ539, РТ53901, РТ732, РТ366, РТ731 – Ø 1000 универсальный токарно-винторезный

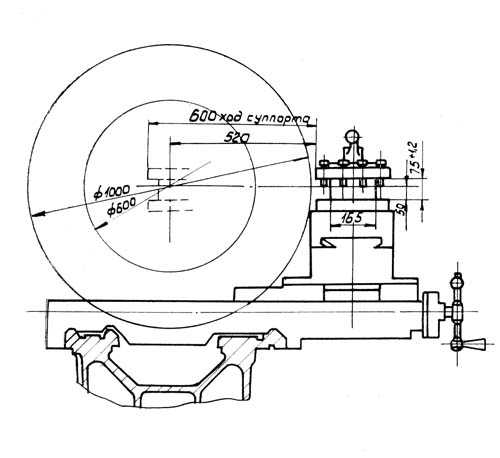

Габарит рабочего пространства токарного станка модели 165

Габарит рабочего пространства токарного станка модели 165

Посадочные и присоединительные базы токарного станка 165. Шпиндель

Шпиндель токарно-винторезного станка 165

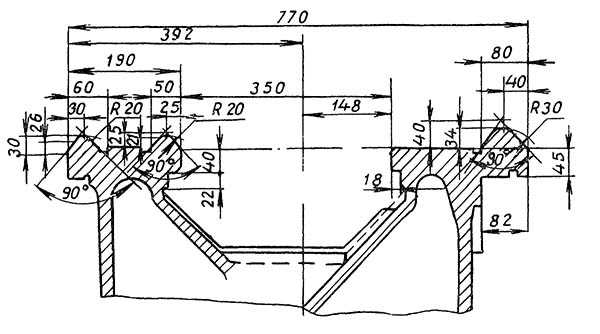

Станина токарно-винторезного станка 165

Станина токарно-винторезного станка 165. Смотреть в увеличенном масштабе

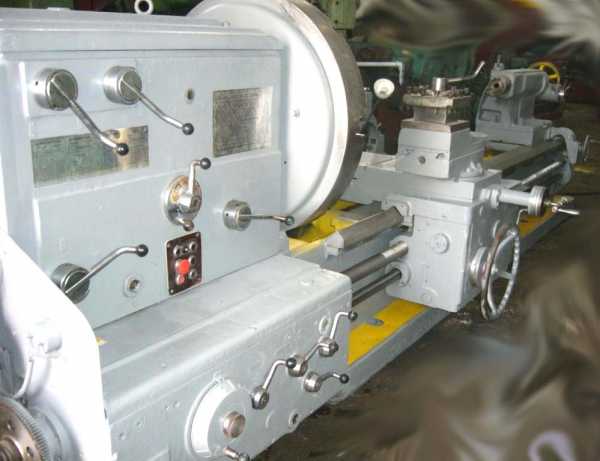

Общий вид токарно-винторезного станка 165

Фото токарно-винторезного станка 165

Фото токарно-винторезного станка 165. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 165

Фото токарно-винторезного станка 165. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка 165

Фото токарно-винторезного станка 165. Смотреть в увеличенном масштабе

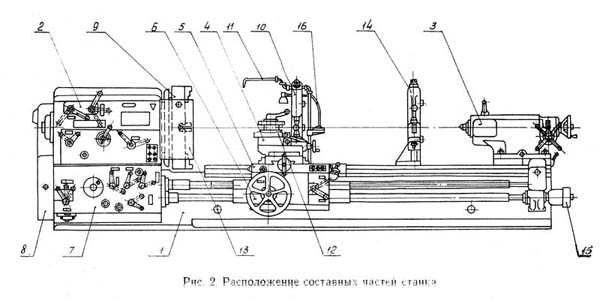

Расположение составных частей токарно-винторезного станка 165

Расположение основных узлов токарного станка 165

Расположение составных частей токарно-винторезного станка 165. Смотреть в увеличенном масштабе

Спецификация составных частей токарно-винторезного станка 165

- Станина 1А64.01 — Для РМЦ-2800; (165.21 Для РМЦ-5000)

- Бабка передняя — 165.02

- Бабка задняя — 165.03

- Суппорт — 165.041

- Каретка — 165.05

- Фартук — 1А64.06

- Коробка подач — 1А64.07

- Шестерни сменные — 165.08

- Патрон — 165.09

- Люнет подвижный 165.10

- Охлаждение — 1А64.14

- Ограждение — 1А64.16

- Ограждение патрона — 165.19

- Люнет неподвижный — 165.20

- Электрооборудование — 165.80

- Электротруборазводка: — 1А64.81 для РМЦ-2800 (165.81 для РМЦ-5000)

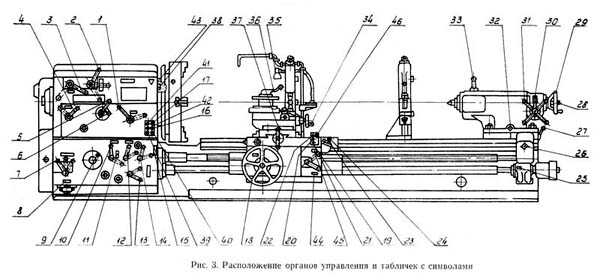

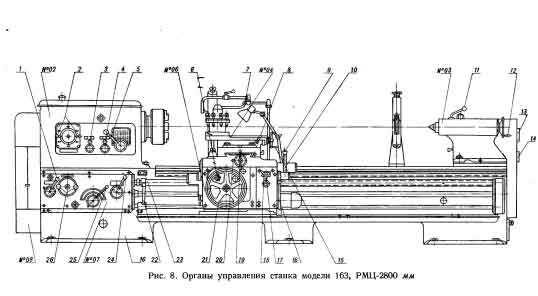

Расположение органов управления токарно-винторезным станком 165

Расположение органов управления токарным станком 165

Расположение органов управления токарно-винторезным станком 165. Смотреть в увеличенном масштабе

Перечень органов управления токарно-винторезным станком 165

- Рукоятки установки частоты вращения шпинделя

- Рукоятки установки частоты вращения шпинделя

- Рукоятки установки частоты вращения шпинделя

- Рукоятки установки частоты вращения шпинделя

- Рукоятка установки нормального и увеличенного шага резьбы

- Рукоятка установки правой и левой резьб

- Рукоятка выбора вида работ (резьбы или подачи) и типа резьбы

- —

- Рукоятки установки величины подачи и шага реэьбы

- Рукоятки установки величины подачи и шага реэьбы

- —

- Рукоятка установки величины подачи, шага резьбы и включения ходового винта напрямую

- Рукоятки установки величины подачи и шага резьбы

- Рукоятка установки вида работ (резьбы или подачи)

- —

- Кнопка «Стоп» (дублирующая)

- Кнопка Шпиндель «Назад» (дублирующая)

- Маховик ручного перемещения каретки

- Кнопка Шпиндель «Вперед»

- Кнопка «Стоп»

- Рукоятка включения гайки ходового винта

- Кнопка Шпиндель «Назад»

- Рукоятка управления механическими ходами каретки и суппорта

- Кнопка включения быстрых ходов каретки и суппорта

- —

- Валик ручного перемещения задней байки

- Рукоятка упора задней бабки

- Толкатель стопорения шпинделя задней бабки с пинолью

- Маховик быстрого перемещения пиноли задней бабки

- Рукоятка включения медленного или быстрого перемещения пиноли задней бабки

- Рукоятка медленного перемещения пиноли задней бабки

- Винт поперечного перемещения задней бабки

- Рукоятка стопорения пиноли задней бабки

- Рукоятка ручного перемещения резцовых салазок

- Тумблер включения местного освещения

- Рукоятка поворота и крепления резцовой головки

- Рукоятка ручной поперечной подачи суппорта

- Вводной выключатель

- Кнопка Шпиндель «Прерывистое вращение»

- Кнопка Шпиндель «Вперед» (дублирующая)

- Кнопка Охлаждение «Пуск»

- Кнопка Охлаждение «Стоп»

- —

- —

- —

- Кнопка «Автомат отключен»

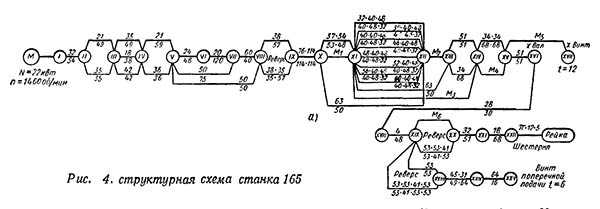

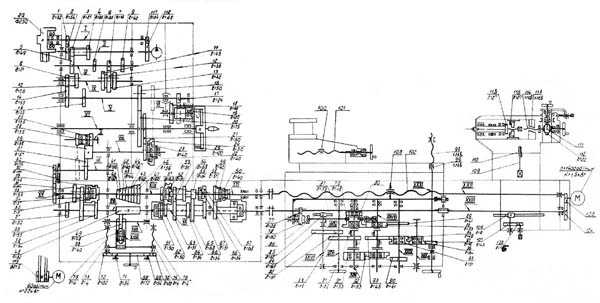

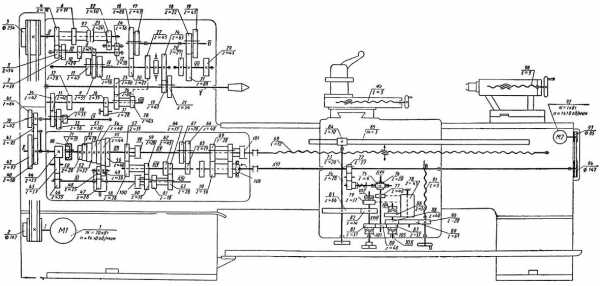

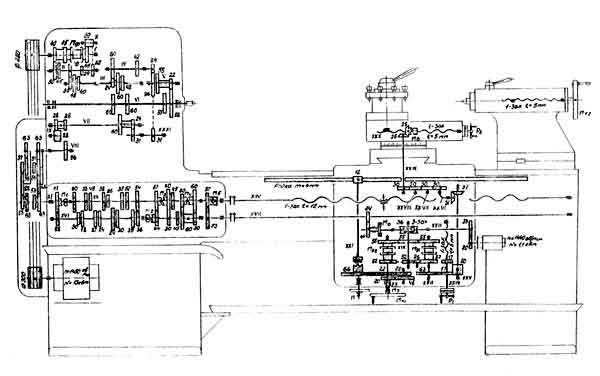

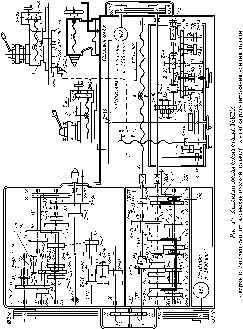

Кинематическая схема токарно-винторезного станка модели 165

Структурная схема токарного станка 165 (с кинематической схемой 2)

1. Структурная схема токарно-винторезного станка модели 165. Смотреть в увеличенном масштабе

Кинематическая схема токарно-винторезного станка 165

1. Кинематическая схема токарно-винторезного станка модели 165. Смотреть в увеличенном масштабе

2. Кинематическая схема токарно-винторезного станка модели 165. Смотреть в увеличенном масштабе

Привод главного движения осуществляется от электродвигателя через клиноременную передачу.

Коробка скоростей сообщает шпинделю 24 различных скорости как прямого, так и обратного вращения через кинематические цепи согласно табл. 4.

Реверс шпинделя осуществляется электродвигателем.

На вал IX коробки скоростей вращение передается от шпинделя через зубчатые колеса 21—22, 26—27 или от вала V (при включении звена увеличения шага в восемь раз) через зубчатые колеса 16—24, 23—22, 26—27. Бал IX при этом получает соответственно один или восемь оборотов на один оборот шпинделя.

Блок зубчатых колес 25 и 28 предназначен для изменения направления перемещения каретки при нарезании резьбы.

В коробку подач движение передается с вала IX через сменные зубчатые колеса 30—32—31.

Коробка подач сообщает суппорту через обгонную муфту, ходовой вал XXIII и механизм фартука 32 продольных и поперечных подачи.

Расчет кинематической цепи продольной и поперечной подач производится по формуле

i = iсм * iк.п * iф

где:

iсм — передаточное отношение сменных зубчатых колес;

iк.п — передаточное отношение коробки подач;

iф — передаточное отношение фартука.

Кинематические цепи, через которые осуществляются подачи, приведены в табл. 5 для коробки подач и в табл. 6 для фартука.

Нарезание резьб осуществляется через кинематические цепи коробки подач, приведенные в табл. 7. Кроме того, нарезание резьб можно производить при прямом соединении ходового винта со сменными шестернями, подбирая соответствующее iсм (см. табл. 24). Диапазон подач и резьб расширяется при использовании звена увеличения шага в восемь раз.

Перечень элементов кинематической схемы (см. рис. 4) приведен в табл. 8, а корригированных зубчатых колес — в табл.9.

Краткое описание токарно-винторезного станка модели 165

Станина

Станина является базовой сборочной единицей, на которой монтируются все остальные сборочные единицы и механизмы станка.

На верхней части станины расположены три призматические направляющие, из которых передняя и задняя являются базой каретки, а средняя — базой задней бабки.

Внутри станины имеются наклонные люки для отвода стружки и охлаждающей жидкости в сторону, противоположную рабочему месту.

Под левой головной частью станины находятся ниши, в одной из которых смонтирован электродвигатель главного привода, а в другой — электронасос охлаждения с резервуаром для охлаждающей жидкости. Корыто для сбора охлаждающей жидкости выполнено монолитным с корпусом станины.

В правой части станины на передней стенке смонтирован кронштейн со встроенными в него опорами ходового винта и ходового вала и редуктором быстрого перемещения суппорта с фланцевым электродвигателем.

Для предотвращения провисания ходового винта и ходового вала в станке с РМЦ 5000 имеются две подвески.

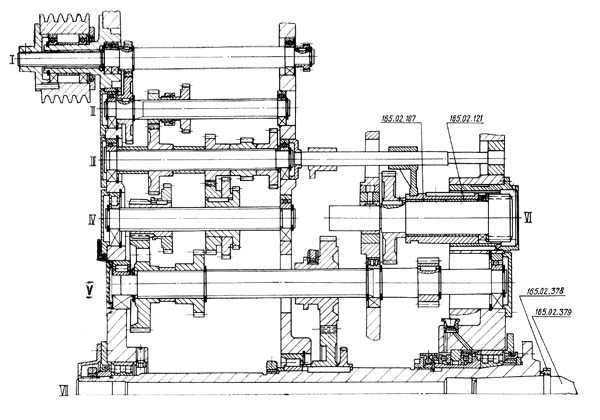

Бабка передняя токарно-винторезного станка модели 165

Бабка передняя токарно-винторезного станка 165

Бабка передняя устанавливается на левой головной части станины, фиксируется штифтами и крепится болтами.

В корпусе передней бабки смонтированы:

- коробка скоростей

- шпиндельный узел

- звено увеличения шага в восемь раз

- механизм изменения направления перемещения каретки при нарезании резьб

- механизм настройки скоростей шпинделя

- система смазки

- электрошкаф

Шпиндель смонтирован на трех опорах качения, из которых передняя и задняя регулируемые.

Описание регулирования шпиндельных подшипников приведено в разделе «Регулирование».

Настройка частоты вращения шпинделя, а также настройка на нарезание правой или левой резьбы нормального или увеличенного шага производится перемещением зубчатых колес по шлицевым валам с помощью рукояток, расположенных на передней стенке бабки передней (см. рис. 37 и табл. 22).

Шлицы валов и зубья зубчатых колес закалены и отшлифованы.

Включение звена увеличения шага возможно только при работе с перебором.

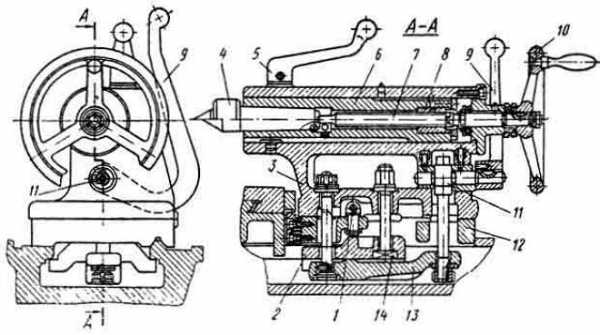

Бабка задняя

Бабка задняя перемещается по направляющим станины от редуктора ручного перемещения вращением валика 26 (см. рис. 3).

Бабка крепится к станине при помощи двух прихватов тремя болтами.

Для жесткой фиксации в осевом направлении в бабке задней имеется упор, который можно вводить в литые впадины станины рукояткой 27.

Корпус бабки смещается по мостику в поперечном направлении (см. подраздел «Регулирование»).

В пиноль бабки встроен вращающийся шпиндель, подшипники передней опоры которого регулируются с помощью гаек.

Быстрое перемещение пиноли производится маховиком 29. стопорение — рукояткой 33.

Медленное перемещение пиноли осуществляется рукоятками 31 через червячный редуктор, включаемый рукояткой 30.

Для сверления, зенкерования и развертывания поворотом толкателя 28 необходимо включить зубчатую муфту, жестко соединяющую шпиндель с пинолью.

В шпинделе бабки задней имеется прорезь для лапок хвостового режущего инструмента.

При смене центра или инструмента пиноль необходимо вдвинуть в корпус бабки до отказа. При этом толкатель выталкивает центр или инструмент из шпинделя.

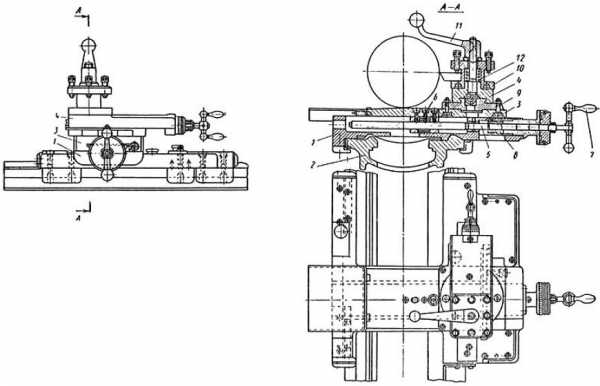

Суппорт и каретка

Суппорт крестовой конструкции имеет продольное перемещение вместе с кареткой по направляющим станины и поперечное по направляющим каретки. Оба перемещения осуществляются механически (с рабочей подачей и использованием механизма быстрого перемещения) и вручную.

Резцовые салазки, несущие четырехпозиционный резцедержатель, перемещаются вручную по направляющим поворотной части, которую можно повернуть вокруг вертикальной оси на любой угол.

Гайка винтовой пары поперечного перемещения суппорта составная и разделена регулировочным клином. Регулирование зазоров в направляющих каретки, поворотной части, производимое клиньями, в’ винтовой паре поперечного’ перемещения суппорта приведено в подразделе 2.4. «Регулирование».

Фартук станка

Фартук — закрытого типа со съемной передней стенкой (крышкой).

Движение суппортной группе передается механизмом фартука от ходового вала или ходового винта.

Благодаря наличию в фартуке четырех электромагнитных муфт управление механическим перемещением суппортной группы сосредоточено в одной рукоятке 23 управления механическими ходами каретки и суппорта (см. рис. 3), причем направление включения рукоятки совпадает с направлением подачи.

Дополнительным нажатием кнопки 24 (см. рис. 3), встроенной в рукоятку 23, можно включить быстрый ход суппорта в направлении наклона рукоятки управления (23).

Благодаря обгонной муфте, вмонтированной в коробку подач, включение быстрого хода возможно при включенной подаче.

Гайка ходового винта разрезная, включается рукояткой 21 через кулачковое устройство.

Во избежание одновременного включения гайки ходового винта и подачи имеется электромеханическая блокировка.

В фартуке смонтирован механизм предохранительной муфты, исключающей поломку станка при перегрузках. Регулировка ее приведена в подразделе 2.4. «Регулирование».

Коробка подач

Коробка подач — закрытого типа со съемной передней стенкой (крышкой).

Механизм коробки подач позволяет получить все подачи и нарезаемые на станке резьбы, не прибегая к изменению настройки сменных шестерен.

Настройку коробки подач на подачу или нарезание резьбы производить в соответствии с табл. 23 и 24 в следующем порядке (см. рис. 3 и рис. 38):

- рукоятку 10 перевести в положение «выключение»

- рукоятку 14 перевести в положение «ходовой винт» для нарезания резьб или в положение «ходовой валик» — для работы с подачей

- рукоятку 7 перевести в одно из трех положений — «дюймовая резьба», «модульная резьба», «метрическая резьба или подача»

- рукоятки 9, 12, 13 установить согласно таблице подач и резьб на требуемую резьбу или подачу, причем для установки рукоятки 9 в нужное положение подвести соответствующую цифру на ее диске под указатель;

- рукоятку 10 перевести в положение «включение»

При настройке на нарезание резьб с шагом повышенной точности ходовой винт соединить зубчатыми муфтами напрямую с приемным валом коробки подач в соответствии с табл. 25 (см. рис. 39).

Сменные шестерни

Комплект сменных зубчатых колес с iсм = 2/3, позволяющий получать на станке все резьбы и подачи, указанные в разделе «Паспорт», установлен на стенке бабки передней.

В конструкции механизма сменных шестерен предусмотрена возможность установки и других комплектов зубчатых колес.

Патроны

В состав станка входит четырехкулачковый несамоцентри-рующий патрон диаметром 1000 мм.

Люнеты

Для обработки нежестких деталей станок снабжен двумя люнетами — подвижным и неподвижным.

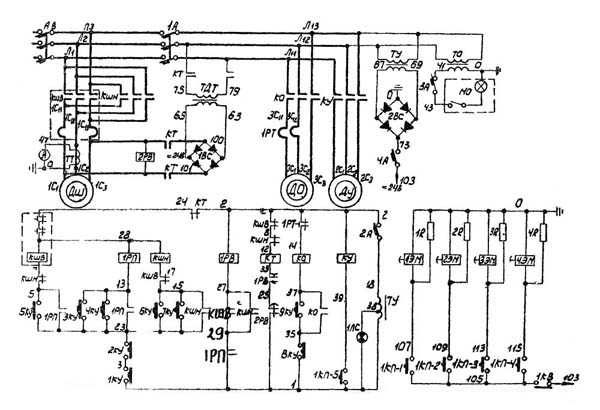

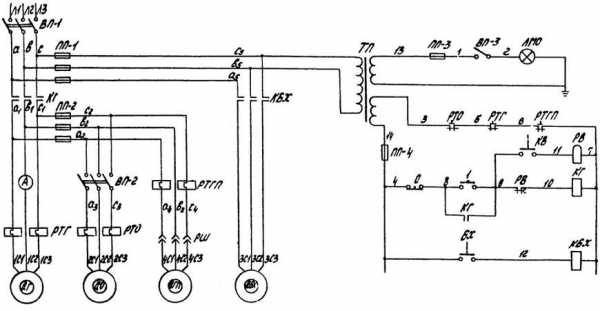

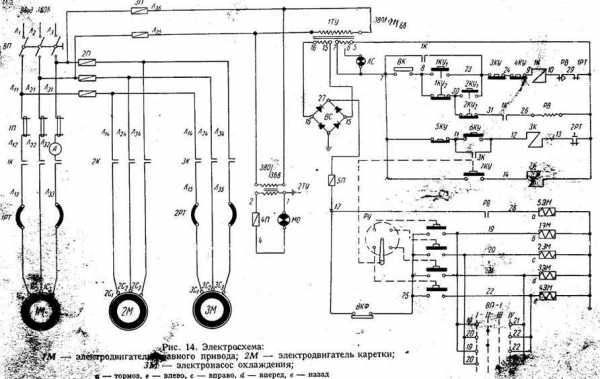

Электрическая схема токарно-винторезного станка модели 165

Электросхема универсального токарно-винторезного станка 165

Электрическая схема токарно-винторезного станка модели 165. Смотреть в увеличенном масштабе

Электрооборудование станка 165. Общие сведения

На станке установлены следующие электродвигатели:

- электродвигатель главного привода

- электродвигатель быстрых перемещений каретки

- электродвигатель насоса охлаждения

Питание электрооборудования станка осуществляется от сети переменного тока 380 в, 50 Гц.

Питание цепей управления постоянного тока напряжением 24 В осуществляется от селенового выпрямителя Д1 (однофазный мост, см. рис. 14).

Питание цепей управления переменного тока напряжением 110 В осуществляется от понижающего трансформатора.

Питание лампы местного освещения напряжением 24 в производится от отдельного трансформатора.

Вся аппаратура управления электроприводами станка смонтирована в нише передней бабки и указана в табл. 11.

Управление электроприводами станка дистанционное, кнопочное и осуществляется (см. рис. 17):

- с пульта управления на бабке передней — ПБ

- с пульта управления на каретке — ПК

- с пульта управления на фартуке — ПФ

Присоединение электрооборудования станка к цеховой электросети осуществляется с помощью вводного автомата (автоматического1 выключателя) ВА1, установленного на боковой стенке ниши передней бабки. Ввод осуществляется проводом сечением 10 мм2.

Защита электродвигателей и цепей управления от токов короткого замыкания и перегрузок производится автоматическими выключателями я тепловыми реле.

Величины номинальных токов и значений вставок магнитных пускателей и реле даны в табл. 12, 13.

Нулевая защита электрооборудования станка осуществляется размыканием з. (замыкающих) блокконтактов в цепи самопитания магнитных пускателей и реле при исчезновении напряжения в цеховой электросети.

Технические характеристики токарного станка 165

| Наименование параметра | ДИП-500 (1д65) | 165 | 1м65 | 1н65 |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н, П | Н, П |

| Наибольший диаметр обрабатываемой заготовки над станиной, мм | 1000 | 1000 | 1000 | 1000 |

| Наибольший диаметр обрабатываемой заготовки над суппортом, мм | 620 | 600 | 600 | 650 |

| Наибольшая длина заготовки (РМЦ), мм | 5000 | 2800, 5000 | 3000, 5000, 8000 | 1000, 3000, 5000 |

| Высота устанавливаемого резца, мм | 45 х 45 | 50 | ||

| Наибольшая масса заготовки в центрах, кг | 5000 | 5000 | 5000 | |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 100 | 85 | 85 | 128 |

| Наибольший диаметр зажимаемого прутка, мм | 80 | 80 | 120 | |

| Наибольший крутящий момент на шпинделе, кН/м | 9,5 | |||

| Число ступеней частот прямого вращения шпинделя | 12 | 24 | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 4,25..192 | 5…500 | 5…500 | 5…500 |

| Размер внутреннего конуса в шпинделе | КМ 6 | 100, 1:20 | 100, 1:20 | 100, 1:20 |

| Конец шпинделя по ГОСТ 12595-72 | 1-15М | 1-15М | 2-15М | |

| Диаметр стандартного патрона, мм | 1000 | |||

| Торможение шпинделя | есть | есть | есть | есть |

| Подачи | ||||

| Наибольшее продольное перемещение суппорта РМЦ=3000, мм | 2520 | 2710 | 700, 2700, 4500 | |

| Наибольшее поперечное перемещение суппорта, мм | 600 | 600 | 600 | |

| Цена деления лимба при продольном перемещении, мм | нет | 0,1 | 0,1 | 0,1 |

| Цена деления лимба при поперечном перемещении, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Наибольшее продольное перемещение на оборот лимба, мм | 10 | 50 | 50 | 50 |

| Наибольшее поперечное перемещение на оборот лимба, мм | 12 | 6 | 6 | 6 |

| Число ступеней продольных подач | 32 | 32 | 40 | |

| Пределы продольных подач, мм/об | 0,225..3,15 | 0,20..3,05 | 0,20..3,05 | 0,05..3,05 |

| Пределы поперечных подач, мм/об | 0,114..1,6 | 0,07..1,04 | 0,07..1,04 | 0,017..1,04 |

| Наибольшее продольное усилие резания Pz, кН | 12 | 12 | 41 | |

| Наибольшее поперечное усилие резания Pх, кН | 780 | 780 | ||

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | 2,16 | 3 | 3 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | 0,735 | 1 | 1 |

| Количество нарезаемых резьб метрических | 22 | 44 | ||

| Пределы шагов нарезаемых резьб метрических, мм | 1..14 | 1…120 | 1…120 | 1…120 |

| Количество нарезаемых резьб дюймовых | 36 | 31 | ||

| Пределы шагов нарезаемых резьб дюймовых | 2..28 | 28…¼ | 28…¼ | 28…¼ |

| Количество нарезаемых резьб модульных | 13 | 37 | ||

| Пределы шагов нарезаемых резьб модульных | 0,25..3,5 | 0,5…30 | 1…120 | 0,5…30 |

| Количество нарезаемых резьб питчевых | нет | нет | нет | нет |

| Выключающие упоры продольные | нет | нет | ||

| Выключающие упоры поперечные | нет | нет | ||

| Резцовые салазки (верхний суппорт) | ||||

| Наибольшее перемещение резцовых салазок, мм | 240 | 240 | 240 | |

| Цена деления лимба перемещения резцовых салазок, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Число ступеней подач | 40 | |||

| Пределы продольных подач, мм/об | 0,017..1,04 | |||

| Скорость быстрых перемещений, мм/мин | 1 | |||

| Наибольший угол поворота, град | ±90° | |||

| Цена одного деления угла поворота, град | 1° | |||

| Задняя бабка | ||||

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 5 | Морзе 5 | |

| Наибольшее перемещение пиноли, мм | 300 | 300 | 300 | |

| Наибольшее перемещение пиноли с установленным инструментом, мм | 280 | |||

| Диаметр пиноли, мм | 120 | |||

| Наибольшее перемещение пиноли в поперечном направлении, мм | ±30 | ±15 | ||

| Электрооборудование | ||||

| Количество электродвигателей на станке | 1 | 3 | 4 | 3 |

| Электродвигатель главного привода, кВт | 17 | 22 | 22 | 22 |

| Электродвигатель быстрого хода суппорта, кВт | нет | 1,5 | 1,5 | 1,5 |

| Привод насоса смазки | Встроен | С12-54 | ||

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | 0,12 | |

| Суммарная мощность всех электродвигателей, кВт | 23,62 | |||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота) РМЦ=2800,3000, мм | 8000 х 1700 х 1620 | 5825 х 2100 х 1760 | 6140 х 2200 х 1760 | 6140 х 2200 х 1770 |

| Масса станка РМЦ=3000, кг | 11500 | 12500 | 12800 | 12800 |

Связанные ссылки. Дополнительная информация

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

stanki-katalog.ru

Токарный станок 1К62 – технические характеристики, паспорт, устройство

Токарный станок 1К62, который выпускался московским заводом «Красный пролетарий» на протяжении достаточно длительного периода (1956–1971 гг.), хорошо знаком практически каждому, кто связан с металлообработкой. После окончания выпуска данной модели токарного станка, которую многие могут узнать на фото ниже, ей на смену пришел агрегат 16К20.

Универсальный токарно-винторезный станок 1К62

Преимущества модели

Станок 1К62, как следует из его характеристик, входит в категорию токарного оборудования лобового типа. Другими словами, он пригоден для токарно-винторезных работ с деталями большого диаметра и небольшой длины.

В то же самое время токарно-винторезный станок 1К62 – это универсальное устройство, технические возможности которого обеспечивают выполнение всего спектра токарных операций. На таком устройстве можно нарезать резьбу, выполнять точение дисков и валов различной конфигурации. Что важно, все режимы работы такого станка настраиваются очень просто. Благодаря высокой жесткости узлов токарного станка данной модели, обеспечиваемой использованием в его конструкции особых подшипников, на нем можно обрабатывать детали, прошедшие предварительную закалку.

Основные узлы станка 1К62

К наиболее значимым преимуществам, за которые станок 1К62 особенно ценят и профессионалы, и начинающие специалисты, следует отнести следующие.

- Подача и скорость вращения могут регулироваться в широком диапазоне.

- Кинематические цепи рассматриваемого токарного станка, его отдельные узлы и конструктивные элементы отличаются высокой прочностью и жесткостью.

- Используя инструмент с минералокерамической и твердосплавной режущей частью, на таком оборудовании можно эффективно выполнять разрезание заготовок.

- Конструкция устройства, оснащенного мощным приводом, разработана таким образом, что может эффективно противодействовать вибрационным нагрузкам.

- В стандартную комплектацию этого токарного станка входят сменные зубчатые колеса, сообщающие движение от передней бабки коробке подач.

- Высокоточной обработкой деталей на токарном станке 1К62 можно заниматься даже при наличии ударных нагрузок (их влияние компенсируют специальные подшипники).

- За перемещение суппорта агрегата отвечает особый электродвигатель, мощность которого составляет 1 кВт. Выходной вал такого электродвигателя, обеспечивающего быстрое движение суппорта, вращается с частотой до 1410 об/мин.

- Задняя бабка оборудования может двигаться в поперечном направлении, что позволяет использовать токарно-винторезный станок 1К62 для работы с заготовками, имеющими форму пологого конуса.

- В электрической схеме станка имеются плавкие вставки и тепловые реле, защищающие его от коротких замыканий и серьезных перегрузок в процессе эксплуатации.

- Шпиндельный узел токарного станка 1К62 укомплектован сверхпрочными подшипниками.

В тех ситуациях, когда в задней бабке закрепляют сверло для формирования отверстий в заготовках, ее можно жестко соединить с нижней частью суппорта при помощи специального замкового устройства, в таком случае ее можно будет двигать при помощи механического привода.

Станок 1К62, конструкция которого была разработана более 60 лет назад, может одинаково эффективно применяться для выполнения как силовых, так и скоростных токарных операций (это можно сказать далеко не о каждом современном агрегате).

Органы управления станка 1К62

Нередко в процессе выполнения токарных операций возникает необходимость ограничить перемещение каретки станка в продольном направлении. Технические возможности 1К62 предусматривают и такую возможность, для этого применяется специальный упор, фиксируемый на полке станины с ее лицевой стороны. При его использовании ограничивается скорость перемещения суппорта (не более 250 мм/мин).

В стандартную комплектацию токарного станка 1К62 также входят два люнета – подвижный и неподвижный. Такие технические приспособления, как известно, используются для исключения в ходе обработки деформации длинных заготовок. Благодаря подвижному люнету, фиксируемому на каретке станка, обрабатывают заготовки с поперечным сечением от 2 до 8 см, а неподвижный, размещаемый на направляющих станины, позволяет работать с деталями, имеющими сечение от 2 до 13 см.

Технические характеристики и паспорт станка 1К62

Все технические характеристики токарно-винторезного станка 1К62 представлены ниже в формате таблиц:

- Характеристики 1К62 — часть 1

- Характеристики 1К62 — часть 2

- Характеристики 1К62 — часть 3

Скачать бесплатно паспорт токарно-винторезного станка 1К62: Паспорт станка 1К62

Скачать руководство по ремонту и обслуживанию 1К62: Ремонт станка 1К62

Конструктивные особенности станка

Задняя бабка токарного станка 1К62, состоящая из плиты, корпуса с посадочным отверстием и выдвижной пиноли, может перемещаться по направляющим станины. Регулировка вылета, фиксация пиноли и заднего центра, которые устанавливаются в задней бабке, осуществляются при помощи специальной рукоятки. Посадочное отверстие в пиноли имеет конусную форму, что позволяет фиксировать в нем различные инструменты: сверло, развертку, зенкер, метчик и др.

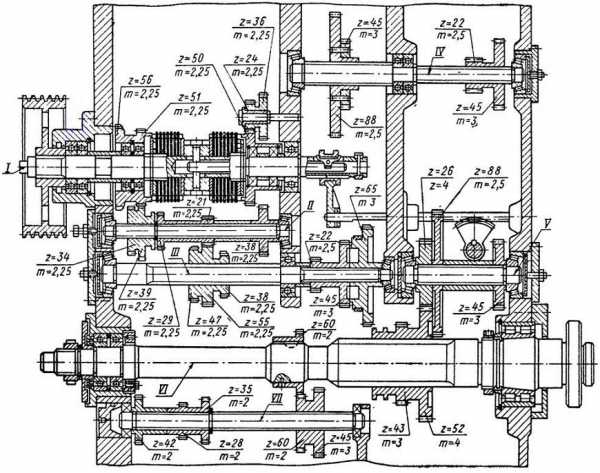

Кинематическая схема 1К62 (нажмите, чтобы увеличить)

Коробка скоростей станка 1К62 и его задняя бабка отличаются простотой своей конструкции, основу которой составляют ряд валов (один из них является фрикционным). На одном из валов коробки скоростей размещен шкив, на который и передается крутящий момент от электродвигателя устройства. Кроме того, в коробке имеются фрикционная муфта, различные блоки (тройной, промежуточный и др.), опоры и подшипники качения. За смазку всех движущихся узлов коробки скоростей отвечает специальный масляный насос.

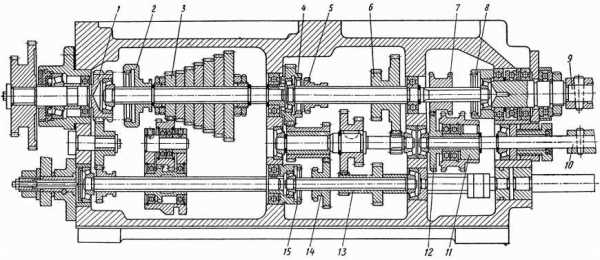

Механизм коробки скоростей

Задняя бабка 1К62

Продольное и поперечное перемещение суппорта станка происходит благодаря ходовому валу и ходовому винту, частоту вращения которых регулирует коробка подач 1К62. В конструкции данного узла станка, отвечающего за скорость выполнения подачи, можно выделить следующие элементы: трехступенчатый блок Нортона, валы, переключаемые муфты, заблокированные между собой зубчатые колеса, подшипники.

Располагается коробка подач в нижней части станины оборудования, что значительно облегчает ее техническое обслуживание и ремонт. Вал данной коробки приводится во вращение при помощи сменных гитарных колес, посредством которых он также связан и со шпинделем устройства, что обеспечивает согласованность вращения шпинделя и подач, совершаемых суппортом агрегата. По валу коробки подач перемещается колесо, на одном торце которого располагается зубчатая шестерня, а на втором – рукоятка, которую можно установить в одном из десяти положений.

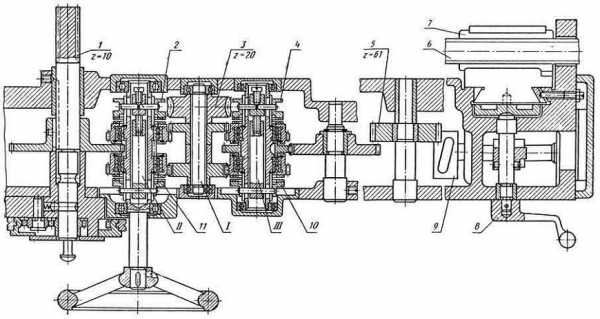

Устройство коробки подач

Важнейшим элементом фартука токарного станка является маточная гайка, которая находится в соединении с ходовым винтом и обеспечивает продольное перемещение суппорта. Гайка, которая часто выходит из строя из-за износа, обладает возможностью самоустанавливаться относительно ходового винта, что обеспечивает точность перемещения суппорта.

Фартук станка, в котором вращение ходового вала и ходового винта преобразовывается в продольное перемещение каретки и в поперечное – суппорта, работает по следующей схеме.

- Вращение от ходового вала посредством нескольких последовательно расположенных передач передается на червячное колесо.

- Движение суппорта, возможное в четырех направлениях, обеспечивается за счет муфт с торцовыми зубьями, вводимых в зацепление в требуемый момент.

Чтобы задействовать маточную гайку и ввести ее в зацепление с ходовым винтом, используется рукоятка, расположенная на лицевой части фартука станка. Одновременное задействование ходового вала и ходового винта для сообщения суппорту продольного перемещения исключается, за что отвечает специальный вал с кулачками.

Фартук станка 1К62

Суппорт – важнейшее устройство токарного станка – состоит из таких конструктивных элементов, как:

- верхние салазки, которые также называют резцовыми;

- поперечная каретка;

- нижние салазки.

Перемещение каретки по направляющим нижних салазок обеспечивается посредством винта и безлюфтовой гайки. Вращение винту может передаваться посредством рукоятки (ручное управление) или зубчатого колеса (автоматизированное управление). На верхней поверхности каретки имеются круговые направляющие с поворотной плитой. В конструкции данной плиты также предусмотрены направляющие, на которые устанавливается четырехпозиционный резцедержатель.

Суппорт станка 1К62

Характеристики такого узла и его конструктивные особенности позволяют устанавливать поворотную плиту и, соответственно, резцедержатель с инструментом под любым углом к продольной оси станка. Для фиксации поворотной плиты в требуемом положении в конструкции каретки предусмотрены специальные зажимные болты. Пользоваться таким устройством, если внимательно изучить инструкцию на оборудование, может даже начинающий токарь.

Другие важные узлы в конструкции станка

Конструкция токарного станка также включает в себя электрическую систему, с которой можно ознакомиться, изучив технический паспорт устройства. Такая система состоит из трех электрических цепей с различными характеристиками:

- управляющая цепь, для работы которой необходимо напряжение 110 В и ток с частотой 50 Гц;

- силовая цепь, работающая от напряжения 380 В и тока с частотой от 3 до 50 Гц;

- электрическая цепь, которая используется для обеспечения работы осветительного оборудования станка, – напряжение 24 или 36 В, частота тока 50 Гц.

Электрическая схема станка 1К62 (нажмите, чтобы увеличить)

Привод токарных станков 1К62 – это 10-киловаттный электродвигатель, вал которого может вращаться с частотой 1450 об/мин. Хотя в паспорте на оборудование и описано, как выполнять запуск станка и настройку всех его характеристик, осуществлять такие процедуры, не имея специальных знаний и навыков, не рекомендуется. Объясняется это тем, что и кинематическая, и электрическая схемы данного оборудования считаются достаточно сложными по своей конструкции.

Отдельные модели токарных станков, что обязательно указано в их паспорте, изначально сконструированы таким образом, что их силовая цепь может запитываться от электрической цепи с напряжением 220 В. Следует заметить, что это скорее исключение из правил, так как базовые модели токарного станка 1К62 предполагают напряжение питания 380 В. Перед подключением станка очень важно следить за тем, чтобы его нейтральный и глухозаземленный провода были тщательно заизолированы.

Оценка статьи:

Загрузка…Поделиться с друзьями:

met-all.org

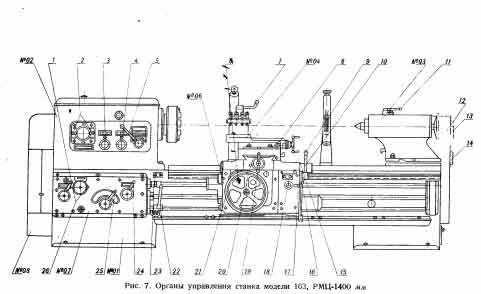

Универсальный токарно-винторезный станок модель 163

Универсальный токарно-винторезный станок модель 163

- Подробности

- Категория: Токарные станки

Токарно-винторезный станок модели 163 (рис. 1) является скоростным универсальным станком, предназначенным для выполнения разнообразных токарных и винторезных работ по черным и цветным металлам, включая точение конусов и нарезание метрической, модульной и дюймовой резьбы. Жесткая конструкция станка, высокий предел чисел оборотов шпинделя (1250 об/мин) и сравнительно большая мощность привода (14 квт) дают возможность использовать его как скоростной станок с применением резцов из быстрорежущей стали и твердых сплавов.

Скачать документацию

Кинематическая схема

Станина

(Р М Ц-2800)

Станина жесткой конструкции с наклонными ребрами для отвода стружки назад имеет четыре направляющих: две одинаковых призматических направляющих для каретки и две — для задней бабки, из них одна — плоская (№016 рис. 8).

Станина— цельнолитая на 3-х тумбах. Левая тумба имеет большие габариты, сзади к ней крепится электродвигатель главного привода, установленный на плите, имеющей регулировку для натяжения ремней. В правой тумбе помещается бак с эмульсией и электронасос охлаждения. Средняя тумба служит для большой жесткости.

Для фундаментных болгов сделаны лапы.

(Р М Ц-1400)

Станина жесткой конструкции с наклонными ребрами для отвода стружки назад имеет четыре направляющих: две одинаковых призматических направляющих для каретки и две — для задней бабки, из них одна — плоская (№ 01 рис. 7).

Левая тумба имеет большие габариты; сзади к ней крепится электродвигатель главного привода, установленный на плите, имеющей регулировку для натяжения ремней. В правой тумбе помещается бак с эмульсией и электронасос охлаждения.

Для фундаментных винтов сделаны лапы.

Коробка скоростей

Коробка скоростей (№ 02) установлена на левой части станины. Выверка шпинделя в горизонтальной плоскости осуществляется за счет поворота коробки вокруг штыря, запрессованного в станину под передней частью коробки, при помощи установочных винтов, находящихся снизу задней части коробки. Все шестерни кинематической цепи коробки скоростей смонтированы на пяти шлицевых валах и шпинделе, изготовлены из хромистой стали, закалены, шевингованы или шлифованы. Валы установлены на подшипниках качения. Передний подшипник шпинделя с регулируемым радиальным зазором — специальный 2-рядный с короткими цилиндрическими роликами и конусным внутренним кольцом.

Задний подшипник шпинделя — радиально-упорный, работающий в парс с упорным шарикоподшипником, воспринимающим на себя осевые усилия подачи при прямом точении. Передний конец шпинделя резьбовой. Шпиндель имеет 22 скорости от 10 до 1250 об/мин, знаменатель прогрессии — 1,26. Изменение чисел оборотов шпинделя производится за счет перемещения блоков шестерен по шлицевым валам при помощи двух рукояток, выведенных на переднюю стенку коробки скоростей. Реверс шпинделя осуществляется фрикционной муфтой. Торможение — электромагнитной муфтой 116 (см. кинематическую схему рис. 9).

Задняя бабка

Задняя бабка жесткой конструкции закрепляется ка направляющих станины при помощи двух .планок тремя болтами. Поперечное смещение корпуса бабки относительно мостика произво-дится с помощью винтов и гайки, установленной в мостике. Перемещение пи ноли производится от руки с помощью маховичка. Задняя бабка перемещается вдоль направляющих станины на 4-х шариковых подшипниках, установленных в мостике (№ 03 рис. 7 и 8).

Суппорт

Супорт крестовой конструкции (№04) имеет продольное перемещение по направляющим станины и поперечное — по направляющим каретки; как то, так и другое перемещение может быть ручным, механическим, рабочим и ускоренным. Поворотная часть супорта имеет направляющие для перемещения верхней части супорта с резцовой головкой. Верхняя часть супорта также может перемещаться вручную и механически. Гайка поперечного винта имеет прорезь для регулировки люфта. Осевые усилия поперечного винта и винта верхних салазок воспринимаются’ упорными шарикоподшипниками. Направляющие продольного перемещения супорта имеют текстолитовые накладки.

Фартук

Фартук закрытого типа со съемной передней стенкой (крышка) (№06). Движение супортной группе передастся фартуком от ходового винта или ходового» вала. Благодаря наличию в фартуке 4-х электромагнитных муфт, управление фартуком сосредоточено в одной рукоятке, причем направления включения рукоятки совпадают с направлением движения подачи. Дополнительным нажатием кнопки, встроенной в эту же рукоятку, включают ускоренный ход супорта. Благодаря наличию в фартуке обгонной муфты, включение ускоренного хода возможно при включенной подаче. Во избежание одно-временного включения маточной гайки и подачи рукоятки включения их сблокированы.

Коробка подач

Коробка подач — закрытого типа. Корригированные шестерни, установленные в коровке подач, дают возможность нарезания двух типов резьб, метрической и дюймовой, без перестановки сменных шестерен (№ 07). При перестановке сменных шестерен имеется возможность нарезания еще двух типов резьб: модульной и питчевой. Предусмотрено также прямое включение на винт (минуя механизмы коробки подач) для нарезания точных и специальных резьб. Для получения увеличенной подачи или правой резьбы предусмотрен блок шестерен, находящийся в коробке скоростей. Корпус коробки подач имеет 2 продольные расточки, в которых на подшипниках качения смонтированы валы. Шестерни изготовлены из хромистой стали и закалены. Выбор величин подач осуществляется двумя рукоятками путем перемещения блоков шестерен. Выбор типа резьбы или включение на подачу осуществляется рукоятками 1 и 24. Для включения винта напрямую, рукоятку 1 надо поставить в положение «метрическая резьба», рукоятку 2 — в положение «винт напрямую», рукоятку 24 — „ходовой винт» (см. схему управления рис. 7; 8).

Сменные шестерни

Комплекты сменных шестерен для получения метрической и дюймовой или модульной и питчевой резьб прилагаются к станку и располагаются на стенке корпуса коробки скоростей (№ 08).

Кроме того, к станку прилагается комплект сменных шестерен для нарезания резьбы при включении ходового винта напрямую. Помимо общего кожуха, закрывающего всю левую стенку коробки скоростей, сменные шестерни снабжены отдельным защитным кожухом.

Люнеты

Станок снабжен двумя люнетами, подвижным и неподвижным, для обработки круглых деталей диаметром от 20 до 150 мм (№10).

Люнеты снабжены Сменными роликами и сухарями, устанавливаемыми в зависимости от условий работы.

Электрическая схема

Перед началом работы станка необходимо подключить его электрическую часть к цеховой сети посредством пакетного выключателя ВП (рис. 14). При повороте пакетного выключателя в положение „включено» подается напряжение на понижающие трансформаторы ТБ-0,4 и ТПБ-50 питания цепей управления электродвигателем станка, селеновых выпрямителей и лампы местного освещения, что фиксируется загоранием лампы ЛC.

Управление главным приводом станка

Пуск электродвигателя осуществляется нажатием одной из кнопок „Пуск» 1КУ или 2КУ (расположенных на каретке и около коротки подач) при выключенном фрикционе, которая замыкает цепь питания магнитной катушки пускателя 1К (9—10). Катушка под влиянием проходящего по ней тока притягивает сердечник якоря и замыкает механически связанные с ним главные контакты и блок-контакты. Главные контакты при этом подключают к сети главный электродвигатель IM, а питание катушки пускателя осуществляется через замкнувшийся блок-контакт 1К (7—23), что исключает дальнейшее нажатие кнопки „Пуск».

Одновременно с катушкой пускателя получает питание реле времени РВ, служащее ограничителем холостого хода через Н. О. блок-контакт 1К (31—26). В случае невключения фрикциона Н. 3. контакт ВК (7—8) остается замкнутым, реле времени и тормозная .муфта включены, то с выдержкой времени 2—3 мин реле РВ отключит своим контактом (10—29) главный электродвигатель от сети. В случае включения фрикциона Н. 3. контакт ВК разрывается, отключает реле времени и обеспечивает работу станка.

Останов электродвигателя осуществляется нажатием одной из кнопок „Стоп» ЗКУ или 4КУ (расположенных на каретке и около коробки подач), которая размыкает цепь катушки пускателя IK (0—10), вследствие чего сердечник якоря отпадает и размыкает все контакты пускателя 1К.

При остановке станка посредством фрикциона через конечный выключатель ВК(7—8) получает питание катушка реле времени РВ, своим Н. О. контактом включает тормозную муфту, а с выдержкой времени 2—3 мин. (если фрикцион не будет включен вновь) отключит от сети главный двигатель.

Управление электронасосом осуществляется с помощью кнопки „Пуск» 6КУ и „Стоп- 5КУ.

Управление приводом рабочих подач и ускоренного хода

1. В фартуке станка имеется четыре электромагнитные фрикционные муфты, две из которых служат для перемещения каретки в продольном направлении и две—для перемещения супорта в поперечном направлении. Рабочие подачи осуществляются от главного привела, ускоренные хода — от двигателя ускоренного хода.

Для управления приводами рабочих подач и ускоренных перемещений супорта, на фартуке имеется специальная рукоятка, имеющая 5 положений: одно — вертикально-нейтральное и 4 — наклонных, соответствующих направлению перемещения супорта или каретки.

Наклоном рукоятки осуществляется включение электромагнитной муфты, передающей движение фартуку (супорту) в направлении, соответствующем се наклону. Для включения электродвигателя ускоренного хода, при любом положении рукоятки переключения муфт, в головку рукоятки встроена пусковая толчковая кнопка.

Для включения рабочих подач в желаемом направлении следует только наклонить рукоятку в этом же направлении, а для ускоренного перемещения в нужном направлении следует еще нажать на толчковую кнопку.

2. во избежание одновременного включения маточной гайки и электромагнитных муфт фартука, предусмотрен блокировочный конечный выключатель (ВКФ), установленный внутри фартука, который отключает муфты при включении маточной гайки.

Скачать документацию

forkettle.ru

3.2. Устройство токарно-винторезного станка

Токарно-винторезные станки с ручным управлением являются наиболее универсальными станками токарной группы и используются главным образом в условиях единичного и мелкосерийного производства. Конструктивная компоновка станков этого типа практически одинакова. Станок имеет следующие основные сборочные единицы (рис. 18):

Рис. 18 . Токарно-винторезный станок

— станину 7, на которой монтируются все механизма станка;

— переднюю (шпиндельную бабку) 2, в которой размещают коробку скоростей, шпиндель и другие элементы;

— коробку подач 1, передающие движение от шпинделя к суппорту 11 с необходимым передаточным числом с помощью ходового винта 8 при нарезании резьбы или ходового вала 9 при обработке других поверхностей;

— фартук 10, в котором вращение винта 8 или вала 9 преобразуется в поступательное движение суппорта 11 с инструментом;

— заднюю бабку 5, в пиноли которой может быть установлен центр для поддержки обрабатываемой заготовки или осевой инструмент (сверло, развертка и т.п.) для обработки центрального отверстия в заготовке, закрепленной в патроне;

— суппорт 11 служит для закрепления режущего инструмента в резцовой каретке и сообщения ему движения подачи. Суппорт состоит из нижних салазок (каретки), перемещающихся по направляющим 6 станка. По направляющим нижних салазок, в направлении, перпендикулярном линии центров, перемещаются поперечные салазки 3, на которых расположена резцовая каретка 4 с резцедержателями. Резцовая каретка смонтирована на поворотной части, которую можно устанавливать под углом к линии центров станка.

Легкие токарные станки применяют в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускают как с механической подачей, так и без нее.

На средних станках производят 70…80 % общего объема токарных работ Эти станки предназначены для чистовой и получистовой обработки, а также для нарезания резьб разных типов и характеризуются высокой жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с применением современных прогрессивных инструментов из твердых сплавов и сверхтвердых материалов. Средние станки оснащают различными приспособлениями, расширяющие их технологические возможности, облегчающими труд рабочего и позволяющими повысить качество обработки; они имеют достаточно высокий уровень автоматизации.

Крупные и тяжелые токарные станки применяют в основном в тяжелом и энергетическом машиностроении, а также в других отраслях для обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин и др.

Одной из широко распространенных моделей токарно-винторезных станков является модель 16К20. Данный станок предназначен для выполнения различных токарных, сверлильно-расточных и резьбонарезных работ.

Кинематическая схема вышеуказанного станка приведена на рис. 19.

Главное движение – вращение шпиндель получает от электродвигателя М1 (N = 10 кВт; n = 1460 мин-1) через клиноременную передачу и коробку скоростей. Фрикционная муфтаслужит для включения, выключения и изменения направления вращения шпинделя.

При правом вращении шпиндель получает 24 значения частот вращения. Практически же шпиндель имеет 22 частоты вращения, так как значения n = 500 мин-1 и n = 630 мин-1 повторяются дважды.

При левом вращение кинематическое уравнение цепи главного движения будет иметь видПривод подач состоит из звена увеличения шага, механизма реверса, гитары сменных колес, коробки подач и механизма передач фартука. Движение подачи осуществляется или непосредственно от шпинделя через пару зубчатых колес , как показано на схеме (нормальное соединение) или через звено увеличения шага, которое расположено в коробке скоростей и имеет три передаточных отношения:

; .

Для изменения направления ходового винта служит реверсивный механизм. Правое вращение винта производится через пару зубчатых колес , левое – через передачу. Дальше вращение передается сменным зубчатым колесам гитары: передачуприменяют при нарезании метрических и дюймовых резьб и для подачи по ходовому валу.

Коробка подач имеет две основные кинематические цепи, из которых одна служит для нарезания метрических резьб, а вторая для нарезания дюймовых резьб.

Нарезание метрических резьб со стандартным шагом осуществляется по кинематической цепи:

.

Для нарезания дюймовой резьбы с шагом Р (для дюймовой

резьбы , где- число ниток на) уравнение кинематической цепи имеет вид

Уравнение кинематической цепи от шпинделя к ходовому винту для нарезания резьбы повышенной точности с шагом Р имеет вид

.

Кинематическая цепь подачи, связывающая, шпиндель с ходовым валом, должна обеспечивать за один оборот шпинделя перемещение суппорта на величину подачи S. Общие уравнения кинематических цепей подач следующие:

— для продольной подачи

— для поперечной подачи

Быстрые перемещения суппорта осуществляются от отдельного электродвигателя (1 кВт;1360 мин-1), расположенного с правой части станины станка.

studfiles.net

ИТ-1М – станок токарно-винторезный облегченный: технические характеристики

Хорошо известные всем станки модели ИТ-1М, относящиеся к оборудованию токарно-винторезной группы, производились на Ивановском станкостроительном заводе, расположенном на территории Украины (Луганская область).

Токарный станок ИТ-1М

Сферы применения станков

При помощи станка этой модели токарные операции могут выполняться при закреплении заготовки в планшайбе, патроне оборудования и в его центрах. Данный станок имеет облегченную конструкцию (общий вес 1140 кг), что и определило основную область его использования: небольшие ремонтные мастерские часто передвижного типа.

Что удобно, если на токарный станок ИТ-1М установить специальные приспособления, то на нем получится выполнять и отдельные фрезерные операции. В частности, на таком станке можно делать обработку различных пазов, плоскостей, осуществлять внутреннее и наружное шлифование, производить расточку негабаритных корпусных деталей. ИТ-1М в своей стандартной комплектации может использоваться для выполнения следующих технологических операций:

- расточных;

- обточных;

- сверления отверстий;

- операций торцевания.

Станку токарно-винторезной группы данной модели, в соответствии с требованиями государственного стандарта (8-82Е), присвоен класс точности «Н». На все источники электрического потребления данного станка напряжение подается от генератора, который приводит в действие традиционный автомобильный двигатель.

ИТ-1М имеет определенные конструктивные особенности. К таковым, в частности, можно отнести:

- направляющие, по которым движутся рабочие элементы станка, имеют призматическую конфигурацию, они предварительно были подвергнуты термической обработке и отшлифованы;

- станина данного токарного станка получена методом литья, она имеет коробчатую форму, а для большей жесткости снабжена поперечными ребрами;

- вращение шпинделя может осуществляться в одном из 12-ти возможных режимов;

- основные механизмы станка располагаются в передней бабке: шпиндельный узел, коробка подач, блок зубчатых колес, механизм реверса подачи, узел для изменения шага нарезаемой резьбы и др.;

- перемещение задней бабки токарно-винторезного станка данной модели осуществляется за счет специальных направляющих, закрепленных на ее станине;

- вращение и точное расположение шпинделя обеспечивают две опоры, одна из которых (задняя) вращается на подшипниках шарикового типа, а вторая (передняя) — на двухрядных роликовых подшипниках с регулирующимся радиальным зазором;

- плунжерный насос, за счет которого обеспечивается смазка всех узлов станка ИТ-1М, размещен на лицевой части передней бабки;

- движение элементов коробки подач осуществляется за счет привода, размещенного в передней бабке данного оборудования, что и дает возможность использовать такое оборудование для получения резьбы;

- задняя бабка станка имеет возможность перемещаться по направлению, перпендикулярному к оси обрабатываемой детали, что дает возможность осуществлять на таком оборудовании обточку конусных поверхностей;

- если при обработке отдельных деталей кулачки патрона выступают за его наружный диаметр, то используется специальное ограждение, которое закрепляется при помощи прижимных механизмов.

Малая продольная подача с резцедержателем

Технические характеристики и конструктивные особенности

Токарно-винторезный станок данной модели состоит из следующих основных узлов:

- узла, обеспечивающего смазку элементов оборудования;

- основания-тумбы;

- фартука;

- передней и задней бабки;

- шкафа для размещения электрических элементов оборудования;

- редуктора;

- суппорта;

- коробки, отвечающей за регулировку параметров подач;

- станины-основания;

- механизма, обеспечивающего ограждение патрона;

- панели с элементами управления.

Патрон для станка ИТ-1М

Габариты данной модели станка токарно-винторезной группы составляют: 216,5 см (длина) х 150 см (высота) х 96 см (ширина). Благодаря таким характеристикам на станке допускается обрабатывать детали длиной до 1400 мм, величина сечения которых составляет:

- над суппортом — 225 мм;

- над выемкой в станине — 550 мм;

- над станиной — 400 мм.

Следует также обратить внимание и на технические характеристики шпинделя станка данной модели:

- конец шпинделя соответствует стандарту 12593-6К;