Направление волокон древесины: NormaCS ~ ГОСТ 2.306-68 ~ Обозначение направления волокон древесины на чертеже

Свойства древесины: особенности обработки

Древесина, в отличие от искусственных материалов, которые ценятся равномерной плотностью, прочностью и строением (например, пластики), имеет не очень много свойств, которые можно считать постоянными. Различные по плотности и размерам клетки -волокна и их направление в доске является нормой, а не исключением.

Причем в одних и тех же операциях древесина разных пород обрабатывается по-разному. Добавив к этим неоднородным свойствам внутренние напряжения, возникающие в процессе сушки, станет понятно, что приходится работать с капризным, но все же прекрасным материалом.

Эта статья расскажет, как учитывать нестабильные характеристики древесины при механической обработке и научит разбираться в структуре материала.

Как направление волокон влияет на чистоту поверхности

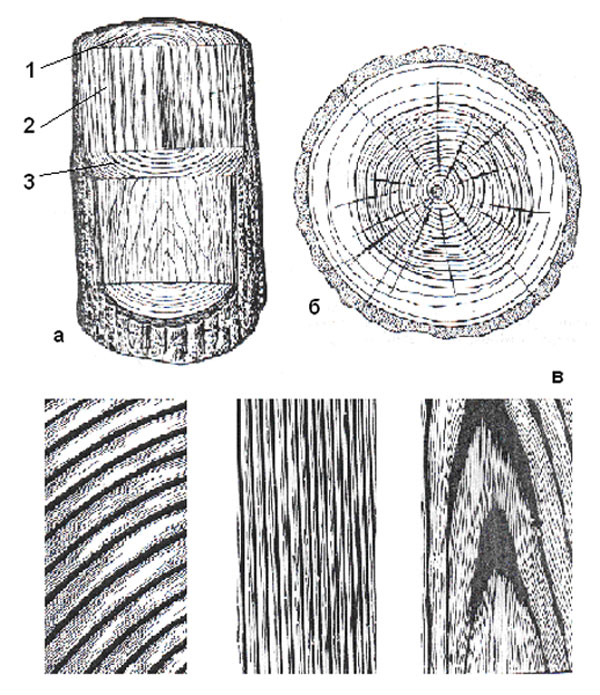

Доска состоит из миллионов крошечных клеток, часто называемых волокнами, отличающихся формой и размерами. Они склеены между собой лигнином.

Около 95% этих клеток расположены в древесном стволе вертикально; соответственно в доске, выпиленной из ствола, они будут расположены вдоль ее длины. Остальные клетки, называемые лучами, направлены перпендикулярно продольным волокнам.

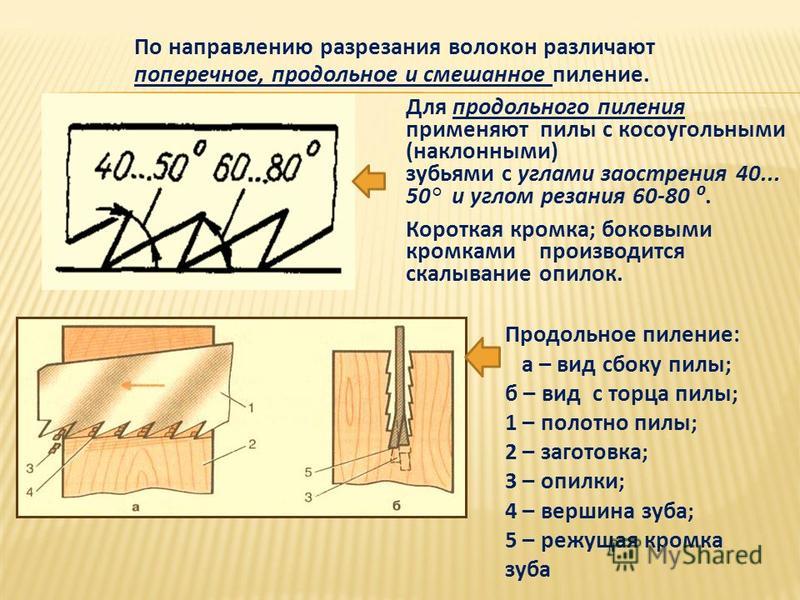

Каким бы инструментом вы ни резали древесину — пильным диском, фрезой, ножом или даже абразивными зернами наждачной бумаги, результат зависит, прежде всего, от направления резания, то есть движения режущей кромки инструмента параллельно или перпендикулярно направлению древесных волокон.

Для резания вдоль волокон, называемого продольным, требуется больше энергии, и инструмент сильнее нагревается, однако обработанная поверхность будет более гладкой. При резании поперек волокон выделяется меньше тепла, но возникают шероховатости и отщепления, называемые сколами.

Продольный распил выявляет характер доски

Если для продольного распила требуется больше энергии, то почему поверхность получается более гладкой? Представьте процесс раскалывания полена топором. Лезвие подобно клину раздвигает в стороны склеенные лигнином волокна, и линия их разделения продвигается дальше, облегчая дальнейшее расщепление.

Лезвие подобно клину раздвигает в стороны склеенные лигнином волокна, и линия их разделения продвигается дальше, облегчая дальнейшее расщепление.

Почти то же самое происходит и при машинной обработке древесины. Резцы инструментов разрывают лигнин и разрушают волокна режущим движением. При этом уменьшается вероятность сколов и выделяется много тепла.

Часто продольный распил выявляет скрытые напряжения в доске, вызванные неравномерностью усушки волокон. Волокна могут сжиматься или растягиваться окружающими волокнами и находиться в напряженном состоянии внутри доски до тех пор, пока вы ее не распилите. Такие напряжения, как правило, неравномерно распределены по ширине доски, особенно если она выпилена из изогнутого или скрученного ствола, а также содержит сердцевину. Нам приходится иметь дело с последствиями таких напряжений, не всегда зная их причину.

Проблема — Края распиливаемой вдоль доски смыкаются.

Решения

■ Избегайте досок с сердцевиной и неравномерно распределенными годовыми кольцами.

■ Не покупайте доски с признаками неправильной сушки, трещинами и сильно покоробленные.

■ Выпиливайте заготовки с припуском для высвобождения внутренних напряжений. Затем строгайте и выпиливайте детали нужного размера, удалив дефекты.

■ Пильные диски должны быть острыми и чистыми.

Предупреждайте появление сколов при поперечном резании

При поперечном резании, напротив, клетки волокон разрываются поперек, что оказывает на материал более сильное воздействие. Представьте, как бревно перерубается топором: лезвие проходит через несколько слоев волокон и останавливается.

Для получения гладкой поверхности при поперечном резании требуется острый резец, разрезающий, а не сминающий волокна. Но даже острые резцы частично деформируют волокна впереди и вокруг себя. Нередко древесина скалывается до того, как резец полностью завершит работу.

Проблема — Возникновение сколов на торцевых волокнах.

Решения

■ Работайте острыми пильными дисками и фрезами.

■ Для уменьшения давления на волокна уменьшите подачу. В Сделайте несколько неглубоких проходов.

■ Используйте противоскольные вкладыши и подпорные бруски. Они поддержат древесные волокна на выходе инструмента из заготовки и предотвратят сколы.

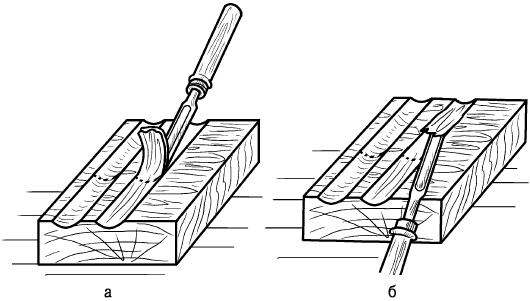

Определите направление волокон перед строганием

К сожалению, не всегда направление движения резца бывает параллельно или перпендикулярно направлению волокон. Нередко приходится резать древесину под углом, к тому же волокна могут идти в разных направлениях вокруг сучков, в наростах и других участках с ненормальной структурой.

На таких участках часто возникают множественные и неравномерные сколы, что не представляет большой проблемы на кромках доски, но порой серьезно затрудняет обработку пласти. Сколы на лицевой стороне могут полностью испортить доску с причудливым свилеватым рисунком.

Проблема— При строгании прямослойные участки доски выходят гладкими, а на свилеватых местах появляются сколы и вырывы.

Решения

■ Уменьшите до минимума толщину снимаемого слоя, чтобы уменьшить давление режущей кромки на волокна.

■ Следите за тем, чтобы ножи строгального и рейсмусового станков были острыми.

■ Строгайте по направлению волокон.

■ По возможности шлифуйте свилеватые доски до нужной толщины на горизонтальном барабанном станке.

■ Перед строганием слегка увлажните поверхность, чтобы размягчить волокна.

Простые решения проблем при сверлении

Сверление отверстий в древесине оказывается большой проблемой, так как вращающиеся режущие кромки сверла перерезают древесные волокна под разными углами и сверло оказывает сильное давление на материал впереди и вокруг себя. Это может стать причиной появления сколов на входе инструмента в заготовку, на стенках отверстия и особенно на выходе.

Проблема — При сверлении получаются отверстия с рваными краями, а на выходе сверла возникают сколы.

Решения

■ Не погружайте сверло в материал слишком быстро и не прилагайте больших продольных усилий при сверлении, чтобы уменьшить давление на волокна перед режущими кромками.

■ Уменьшите частоту вращения большого сверла, чтобы оно успевало резать материал и отводить стружку, не перегреваясь.

■ Для предотвращения сколов на выходе сверла используйте подкладку.

■ Работайте острыми и чистыми сверлами.

Смола и экстрактивные вещества увеличивают вероятность прижогов Когда заболонь превращается в ядровую древесину, стенки волокон накапливают так называемые экстрактивные вещества, которые окрашивают древесину и увеличивают ее стойкость к загниванию. Но они же часто затрудняют обработку. Экстрактивные вещества могут иметь ярко выраженные абразивные свойства. В некоторых породах они быстро затупляют инструмент и вызывают повышенное нагревание. Вот почему порой даже такие мягкие породы, как туя, могут оказаться «твердыми» в обработке.

Стенки клеток-сосудов также могут содержать смолистые вещества, которые легко плавятся и обугливаются под действием тепла, образующегося из-за трения фрезы или пильного диска. На поверхности древесины при этом появляются темно-коричневые или черные следы, которые приходится удалять шлифовкой или циклевать вручную после машинной обработки. Смолистые вещества также приводят к налипанию древесной пыли и появлению твердых скоплений-наростов на режущих инструментах. Особенно смолистыми являются такие породы, как вишня, сосна и клен.

Смолистые вещества также приводят к налипанию древесной пыли и появлению твердых скоплений-наростов на режущих инструментах. Особенно смолистыми являются такие породы, как вишня, сосна и клен.

Проблема — Обработанная поверхность имеет темные прижоги.

Решения

■ Режущие инструменты должны быть острыми и чистыми.

■ Несколько неглубоких проходов помогут уменьшить выделение тепла.

■ Увеличьте подачу.

■ Уменьшите частоту вращения инструмента.

По материалам журнала «Wood-Мастер»

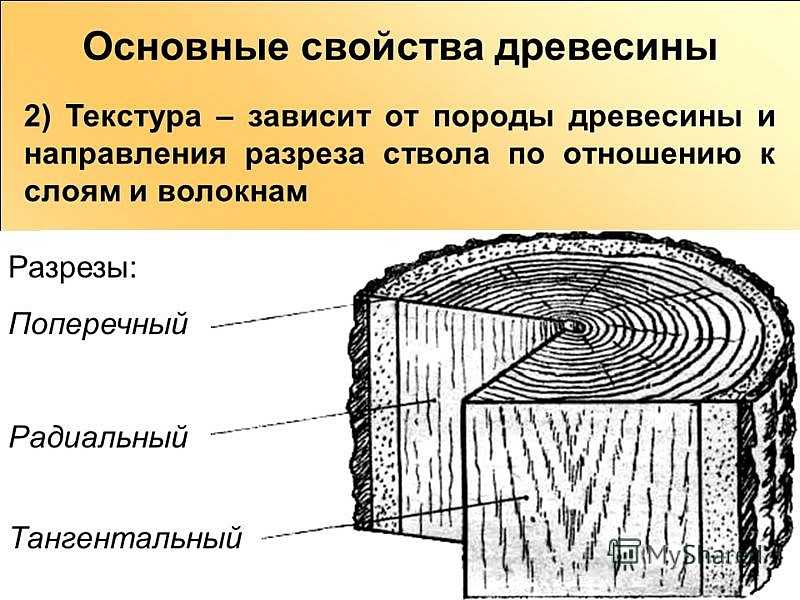

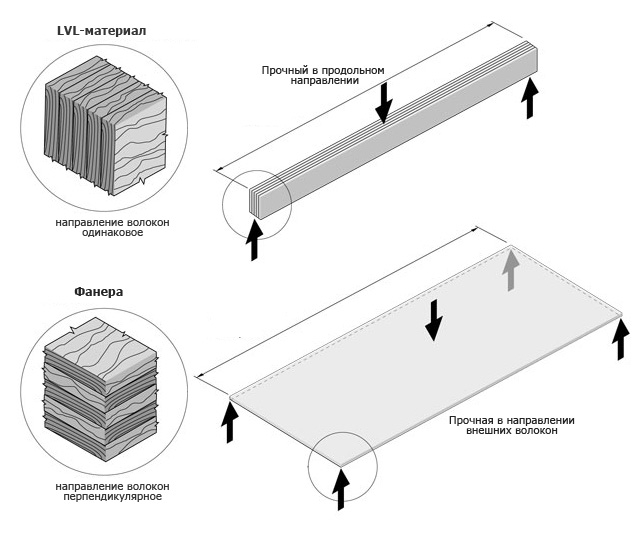

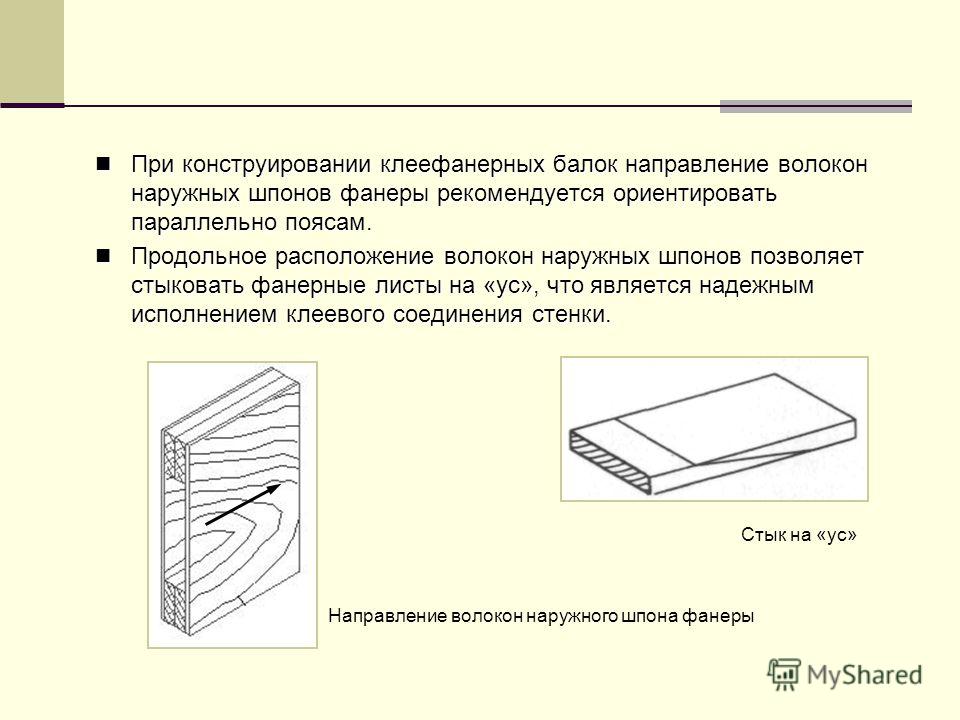

Неправильное расположение волокон и годичных слоев древесины

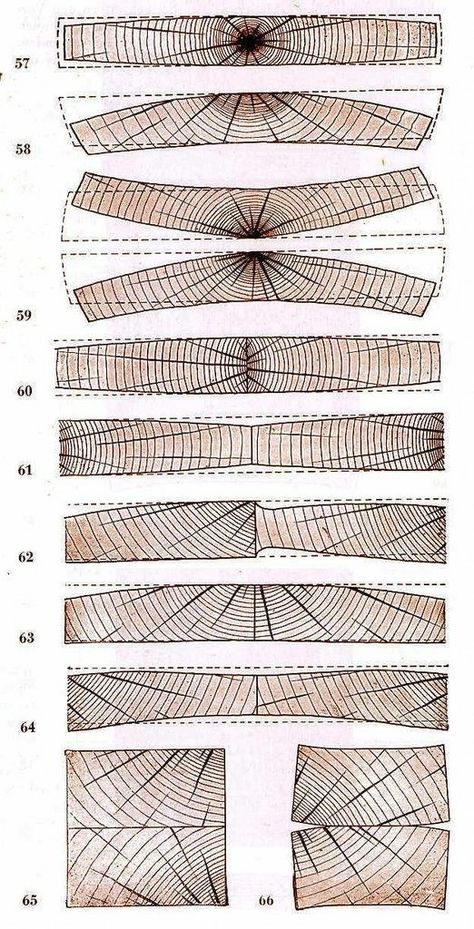

Наклон волокон. Отклонение волокон от продольной оси сортимента (раньше этот порок назывался косослоем) встречается у всех пород.

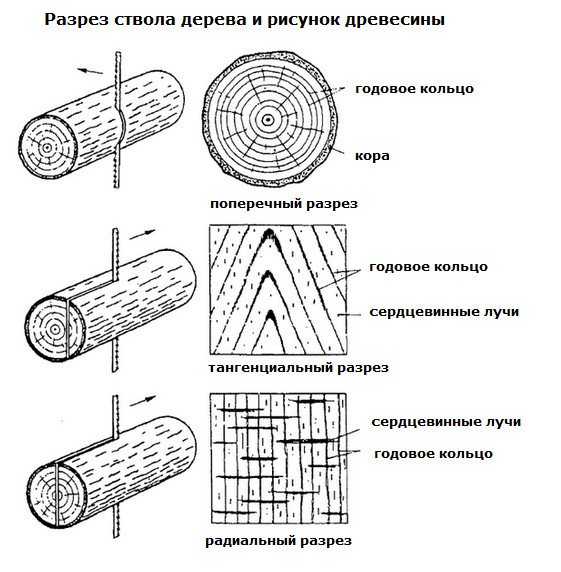

В круглых лесоматериалах наклон обусловлен природным спиральным расположением волокон; обнаруживается на боковой поверхности по направлению бороздок коры или в окоренных сортиментах по винтовым трещинам. В пилопродукции и шпоне различают две разновидности этого порока — тангенциальный и радиальный наклон. Тангенциальный наклон волокон обнаруживается на тангенциальном разрезе по отклонению направления смоляных ходов, сосудов, сердцевинных лучей, трещин и полосок грибных поражений от продольной оси сортимента.

Тангенциальный наклон волокон обнаруживается на тангенциальном разрезе по отклонению направления смоляных ходов, сосудов, сердцевинных лучей, трещин и полосок грибных поражений от продольной оси сортимента.

Если указанные признаки выражены недостаточно четко, то следует прочертить риски тонким, но не острым инструментом или провести пробное раскалывание вдоль волокон; отклонение риски от продольной оси сортимента или неплоскостность поверхности радиального раскола укажут на наличие порока.

Наклон волокон на тангенциальной поверхности пиломатериалов может не быть связан со спиральным расположением волокон в стволе дерева, а возникнуть в результате распиловки прямоволокнистой доски (бруса) на мелкие детали при направлении резов под углом к продольной оси исходного сортимента. У такого порока в отличие от природного тангенциального наклона волокон одинаковые углы наклона волокон на противоположных сторонах сортимента.

Радиальный наклон волокон наблюдается при перерезании годичных слоев на радиальной или близкой к ней поверхности пиломатериала.![]() Указанная разновидность наклона волокон (по старой терминологии — искусственный косослой) получается при распиловке сильно сбежистых, закомелистых и кривых бревен. Если резы пилы проходят параллельно продольной оси бревна, то годичные слои и, следовательно, волокна на радиальной поверхности пиломатериала оказываются под углом к ребру сортимента. В этом случае на тангенциальной поверхности пиломатериалов, а также на лущеном шпоне видны близко расположенные границы годичных слоев.

Указанная разновидность наклона волокон (по старой терминологии — искусственный косослой) получается при распиловке сильно сбежистых, закомелистых и кривых бревен. Если резы пилы проходят параллельно продольной оси бревна, то годичные слои и, следовательно, волокна на радиальной поверхности пиломатериала оказываются под углом к ребру сортимента. В этом случае на тангенциальной поверхности пиломатериалов, а также на лущеном шпоне видны близко расположенные границы годичных слоев.

Наклон волокон круглых лесоматериалов измеряют в наиболее типичном месте проявления порока — на боковой поверхности — как отклонение волокон от линии, параллельной продольной оси сортимента, на протяжении 1 м и выражают в процентах или сантиметрах. В комлевых бревнах наклон волокон измеряют, отступив 1 м от нижнего торца. Допускается измерять порок на верхнем торце по хорде в сантиметрах или долях диаметра торца. В пилопродукции наклон волокон измеряют как отклонение на длине, равной не менее двойной ширины сортимента (в процентах от длины этого участка по продольной оси).

В шпоне тангенциальный наклон измеряют так же, как в пилопродукции, а радиальный наклон — по средней ширине перерезанных годичных слоев, которые подсчитывают на отрезке длиной 100 мм в том участке тангенциальной поверхности листа, где эти слои расположены наиболее тесно.

Чем больше наклон волокон, тем сильнее снижается прочность древесины. Наибольшее снижение прочности наблюдается при растяжении вдоль волокон, заметно снижается прочность при статическом изгибе; наименьшее влияние оказывает этот порок на прочность при сжатии вдоль волокон. По данным H. Л. Леонтьева, наклон волокон, равный 12 %, вызывает снижение предела прочности сосны при сжатии вдоль волокон на 3 %, при статическом изгибе на 11 %, а при растяжении вдоль волокон на 14 %. Модуль упругости также существенно снижается при увеличении наклона водокон, особенно при сжатии вдоль волокон.

Наклон волокон увеличивает усушку сортиментов в продольном направлении и служит причиной образования винтовой покоробленности (крыловатости) пиломатериалов, скручивания столбов. Кроме того, наклон волокон затрудняет механическую обработку древесины и снижает ее способность к изгибу.

Кроме того, наклон волокон затрудняет механическую обработку древесины и снижает ее способность к изгибу.

Свилеватость. Так называется извилистое и беспорядочное расположение волокон, которое встречается чаще всего у лиственных пород.

Волнистая свилеватость выражается в более или менее упорядоченном расположении волнообразно изогнутых волокон и образует характерную струйчатую текстуру. Такое расположение волокон наблюдается преимущественно в комлевой части ствола, особенно в местах перехода ствола в корни.

Путаная свилеватость характеризуется беспорядочным расположением волокон; встречается главным образом в древесине наростов типа капов.

Обычно свилеватость представляет собой местный порок, так как ограничивается отдельными участками древесины, но иногда может обнаружиться на большом протяжении ствола, например в карельской березе. Согласно исследованиям И. О. Соколова, А. Я. Любавской и другие, для такой древесины характерно наличие крупных ложношироких сердцевинных лучей, содержащих скопления мелких паренхимных клеток. Своеобразный коричневатый узорчатый рисунок обусловливается бурым пигментом, находящимся в клетках ложношироких лучей и участков паренхимы.

Своеобразный коричневатый узорчатый рисунок обусловливается бурым пигментом, находящимся в клетках ложношироких лучей и участков паренхимы.

Измерив ширину и длину свилеватой части поверхности, устанавливают процент площади поверхности сортимента, занятой пороком. Свилеватость снижает прочность при растяжении, увеличивает ударную вязкость и сопротивление раскалыванию. Механическая обработка свилеватой древесины затруднена. Вместе с тем свилеватость (особенно путаная) создает красивую текстуру, которая высоко ценится при использовании древесины в качестве декоративного материала, поэтому свилеватость следует считать условным пороком.

Завиток. Это местное искривление годичных слоев у сучков и проростей. На боковых поверхностях пилопродукции и в шпоне заметны скобообразные, изогнутые или замкнутые концентрические контуры искривленных годичных слоев. Односторонним называется завиток, выходящий на одну или две смежные стороны сортимента, сквозным — выходящий на две противоположные стороны сортимента.

На боковых поверхностях пилопродукции и в шпоне измеряют ширину и длину завитка, а также подсчитывают число завитков на 1 м или на всей длине сортимента в пиломатериалах и заготовках и на 1 м2 или на всей поверхности листа в шпоне. Завитки, окружающие сучки, допустимые в данном сортименте, не учитываются.

Наибольшее снижение прочности наблюдается при наличии сквозных завитков, находящихся под действием растягивающих напряжений. Завитки снижают также ударную вязкость. Особенно опасны завитки для мелких сортиментов.

Механические расчетные параметры различных пород древесины

Древесина без сомнения наиболее распространенный материал, который используется для постройки и отделки коттеджей. И, несомненно, в строительстве древесина используется почти везде, этот внешне привлекательный благородный материал при правильном применении может служить длительный срок.

Основными положительными качествами дерева считают небольшой вес, низкая плотность, небольшая теплопроводность и высокая прочность. Раньше из этого материала строили мосты, возводили красивые церкви и дома и другие сооружения, часть которых сбереглись и до сегодняшнего дня. Ни одну квартиру или коттедж сложно представить без элементов, изготовленных из древесины: несущие конструкции здания, плинтуса, наличники, дверные и оконные конструкции, множество отделочных материалов.

Раньше из этого материала строили мосты, возводили красивые церкви и дома и другие сооружения, часть которых сбереглись и до сегодняшнего дня. Ни одну квартиру или коттедж сложно представить без элементов, изготовленных из древесины: несущие конструкции здания, плинтуса, наличники, дверные и оконные конструкции, множество отделочных материалов.

Содержание

- 1 Влажность древесины

- 1.1 По количеству влаги различают:

- 2 Водонепроницаемость и гигроскопичность древесины

- 3 Набухание и усушка древесины

- 3.1 В результате неоднородного строения материала его разбухание или усушка неодинакова в различных направлениях:

- 4 Физические характеристики древесины

- 4.1 Зависимость теплопроводных характеристик древесины, поперек волокон различна для сырого и сухого материала:

- 5 Звукопроницаемость древесных конструкций и изделий

- 6 Стойкость древесины к агрессивным жидкостям и влаге

- 7 Пороки древесины

- 8 Сучки

- 8.

1 Различают твердые сросшиеся сучки окрашенные, роговые и здоровые:

1 Различают твердые сросшиеся сучки окрашенные, роговые и здоровые: - 8.2 Такие сучки делятся на табачные, рыхлые и выпадающие:

- 8.

- 9 Деформации и трещины древесины

- 10 Метик

- 11 Отлуп

- 12 Морозобоины

- 13 Трещины в результате усушки

- 14 Коробление древесины

- 14.1 Существует три вида коробления:

- 14.2 Коробление поперек ствола измеряется:

- 15 Пороки ствола

- 16 Сбежистость

- 17 Закомелистость

- 18 Нарост

- 19 Пороки древесины

- 20 Неправильное расположение волокон

- 21 Свилеватость

- 22 Завиток

- 23 Крень

- 24 Сердцевина

- 25 Двойная сердцевина

- 26 Другие пороки

- 27 Повреждение древесины грибами и насекомыми

- 27.1 Червоточина

- 27.2 Заражение грибами древесины

- 28 Основные свойства древесины Раздел 1 — Физические свойства древесины

- 29 Материаловедение свойства и структура материалов

Влажность древесины

Условно считается нормальным уровень влажности около 15%, и физических качеств этого материала необходимо оценивать с учетом влажности. Распознают влагу, в древесине, которая находится в свободном состоянии — заполняет полости межклеточного пространства, сосудов и клеток, и влагу гигроскопическую, которая размещается в стенках сосудов и клеток в виде очень тонких слоев.

Распознают влагу, в древесине, которая находится в свободном состоянии — заполняет полости межклеточного пространства, сосудов и клеток, и влагу гигроскопическую, которая размещается в стенках сосудов и клеток в виде очень тонких слоев.

По количеству влаги различают:

- Свежесрубленную древесину, с влажностью более 35%;

- Воздушно-сухую с количеством влаги от 15 до 20%;

- Комнатно-сухую 8—13% влажности,

- И мокрую, у которой, влажность выше, чем у свежезаготовленного материала.

Древесина, которая в срубленном виде находится долгий срок на открытом воздухе постоянной температурой и влажностью, достигает влажность, которая называется равновесной. Материал ее достигает после того когда упругость паров воздуха стает такой же как упругость паров наружной поверхности древесины.

Водонепроницаемость и гигроскопичность древесины

Называют гигроскопичностью древесины способность поглощать из окружающего пространства пары воды, уровень впитывания зависит от относительной влажности и температуры воздуха помещения. Каждому соотношению температуры и его влажности воздуха соответствует обусловленная влажность материала определенного вида. Так как уровень влажности окружающего воздуха часто изменяется, то уровень влажности материала колеблется.

Каждому соотношению температуры и его влажности воздуха соответствует обусловленная влажность материала определенного вида. Так как уровень влажности окружающего воздуха часто изменяется, то уровень влажности материала колеблется.

Древесина с высокой влажностью отдает внутреннюю влагу воздуху, полностью высушенная древесина ее быстро поглощает. Изменение уровня влажности материала в промежутке от 0% до уровня насыщения волокон древесины вызывает модифицирование габаритов древесины, что приводит к ее деформации в строительных конструкциях и становится причиной появление трещин.

Для снижения гигроскопичности материала и защиты деревянных конструкций от разбухания или усушки предусмотрены меры ее защиты. Самым простым способом снижения гигроскопичности материала является ее защита с помощью лаков и красок, которые создают паро и водопаронепроницаемую пленку, с помощью которой возможно механически предотвратить прониканию в материал влаги. Но покрытия такого вида защищают древесину только на определенный срок, особенно при жестких условиях использования конструкций и при использовании некачественного защитного покрытия. Наиболее качественная стабилизация влажности достигается с помощью ее обработки химическими составами или высокой температурой.

Наиболее качественная стабилизация влажности достигается с помощью ее обработки химическими составами или высокой температурой.

Перепады влажности древесины по причине ее гигроскопичности бывают довольно большими как по сезону года, так и по условиям использования конструкций. Самая большая влажность древесины наблюдается в конце лета и осенью, а минимальная после марта. Это относится как к натуральной древесине, так и к материалу из которого изготовлены конструкции в помещениях.

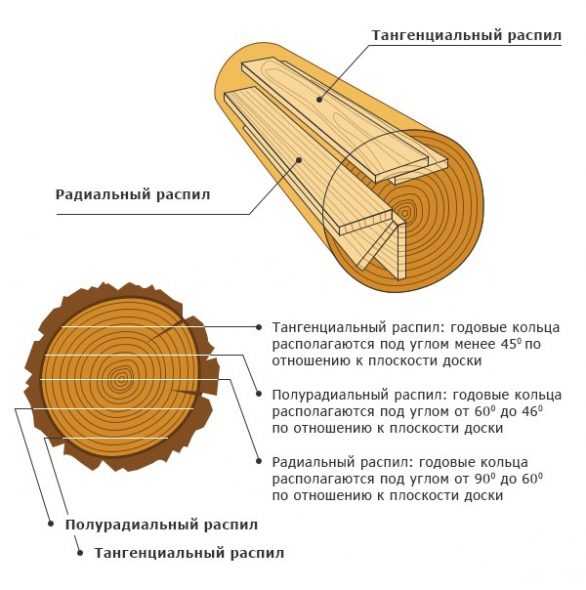

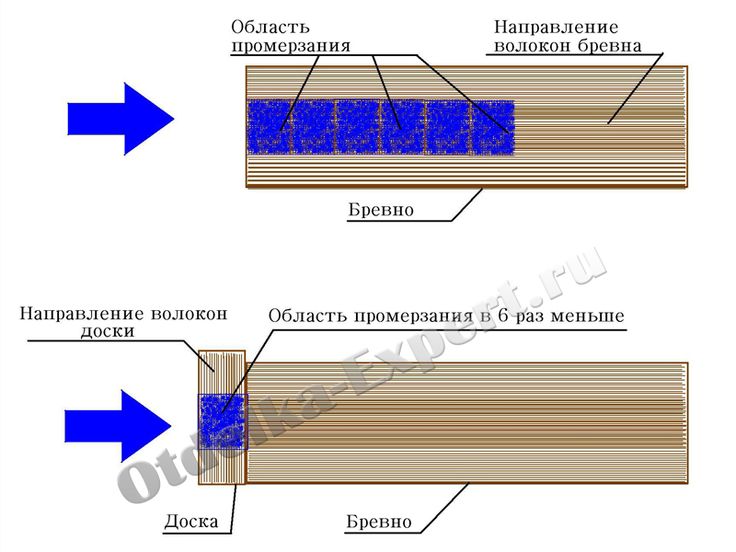

Водопроницаемость материала зависит от использованной породы дерева, влажности этого материала, характера его разреза, возраста древесины, размеров годичных слоев и подобных факторов. Водопроницаемость определяется количеством жидкости, которая профильтровавется через поверхность древесины за установленный срок, в г/см2. Обычно, у хвойной древесины она намного меньше, чем у древесины лиственных пород. Водопроницаемость древесины через торцовый срез намного выше, чем через тангентальный или радиальный.

Набухание и усушка древесины

Древесина свежесрубленная может впитать определенное количество воды, в тоже время количество гигроскопической жидкости не изменяется. По этой причине объем и линейные габариты древесины практически не изменяются, но масса материала увеличивается. Постоянство габаритов материала сохраняется и в процессе высыхания до точки насыщения внутренних волокон.

При снижении влажности более этого уровня уменьшаются размеры древесины и, как результат ее объем. При увлажнении высушенного материала до уровня насыщения стенки клеток набухают, в результате внутренние габариты клеток уменьшаются и, это приводит в основном, к увеличению их габаритов. В результате стают больше наружные габариты увлажняемого отрезка древесины.

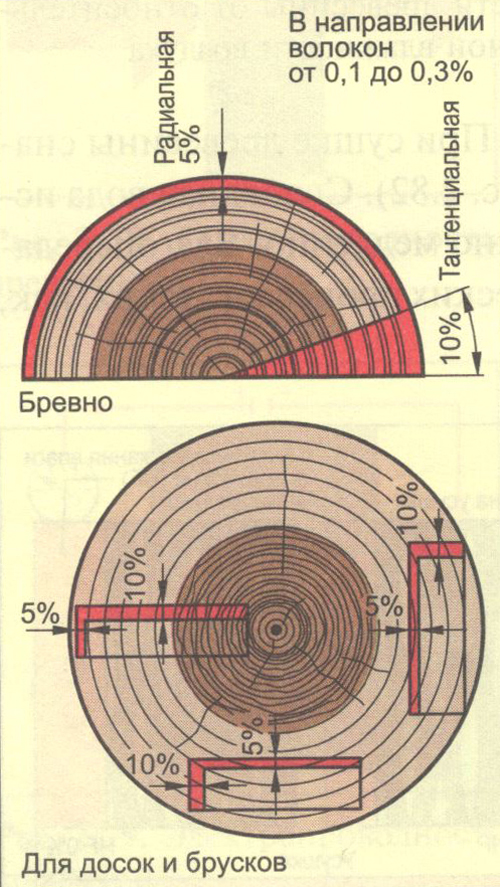

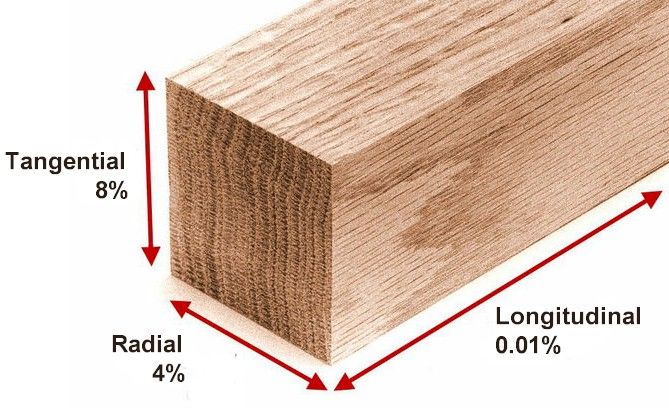

В результате неоднородного строения материала его разбухание или усушка неодинакова в различных направлениях:

- Вдоль волокон материала усушка не более 0,3%;

- От 3 до 6% в радиальном направлении;

- В тангентальном в пределах 7 — 12%.

По причине того что усыхание древесины вызывается снижением толщины стенок клеток, материал с толстыми стенками клеток сильнее усыхает чем материал с тонкими стенками клеток, по этой причине усушка тяжелой древесины превышает усушку легких пород. Уровень усушки материала характеризуется коэффициентом снижения его объема, соответствующего уменьшению влажности на 1 % от уровня насыщения волокон до полностью сухого состояния.

Высыхание древесины стает причиной появления щелей на участках соединения частей конструкций их дерева, а при повышении влажности увеличиваются габариты элементов конструкций. По этой причине желательно использовать материал с таким уровнем влажности, который подходит условиям ее использования в отдельных частях строительных конструкции.

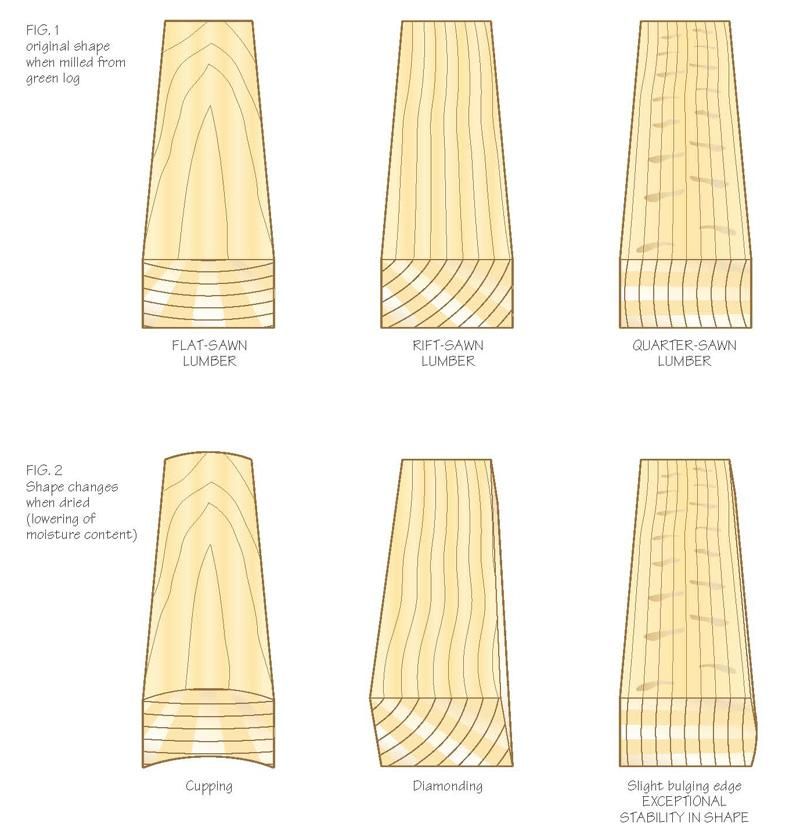

В результате неоднородного высыхания древесины в разных направлениях происходит ее коробление. Так как усадка материала, на тангентальном срезе, значительно больше, чем в радиальном, края досок, которые находятся по ее бокам, стремятся деформироваться в сторону выпуклой части годовых слоев.

Максимальное коробление наблюдается в досках, которые изготовлены возле края бревна, по той причине, что здесь усушка материала в тангентальном направлении значительно больше, чем в слоях древесины расположенных посредине. Доска, изготовленная из средней части бревен, благодаря одинаковому распределению напряжений не деформируются, но приобретают в центральной части немного клинообразную форму, по той причине, что высыхание материала по краям значительно больше, чем в средней его части.

Если усушка поверхности происходит в короткий срок, то наружная часть древесины становится меньше в габаритах и давит на внутреннюю часть доски. В результате возникают в наружных слоях растягивающие напряжения, которые приводят к растрескиванию. Кроме того оно возникает в результате неравномерного высыхания в разных направлениях. В срубленных бревнах во время высыхания возникают несколько трещин по радиусам. В случае одинаковой температуры по длине сохнущего бревна, сначала трескаются его торцы, по причине испарения влаги в короткий срок через них. Для снижения растрескивания торцов бревен их покрывают смесью клея и извести или можно использовать для этого деготь.

Для снижения растрескивания торцов бревен их покрывают смесью клея и извести или можно использовать для этого деготь.

Физические характеристики древесины

Вес и объем древесины напрямую зависит от объема ее пор и уровня влажности. Вес древесины зависит от влажности и плотности ее структуры, и у многих пород древесины он не превышает 1, удельная масса древесного вещества составляет около 1,55 г/см3.

Тепловое расширение и теплопроводность древесины

Теплопроводные качества древесины прямо зависят от породы дерева, объемного веса, направления волокон, температуры и влажности материала. Уровень теплопроводности, в основном зависит от направления теплопередачи. Можно принять, что по волокнам материала он в 1,8 раза выше, чем поперек их, и составляет в среднем 0,27 ккал/час.

Зависимость теплопроводных характеристик древесины, поперек волокон различна для сырого и сухого материала:

- Для сырого — степенная;

- А для хорошо высушенного — линейная.

Причина этого в различии в стабильности теплопроводных качеств от температуры воздуха и воды, у воздуха оно подчиняется закону прямой, а у воды — кривой. Коэффициент расширения материала вдоль волокон намного ниже, чем у бетона или стали. По этой причине деревянные конструкции значительно лучше, чем бетонные или стальные, при создании которых требуется применять специальные мероприятия, к примеру, создание температурных швов для возмещения изменения размеров конструкции при перепадах температуры. В направлении поперек материала коэффициент расширения намного больше, чем у бетона или стали.

Звукопроницаемость древесных конструкций и изделий

Древесина хорошо проводит звук, который может в ней распространятся быстрее в 17 раз по сравнению с воздухом. Скорость передачи звука в этом материале происходит быстрее вдоль волокон и хуже в поперечном направлении. В среднем, принимая в учет скорость передачи звука в различной древесине, можно считать, что проводимость звука в тангентальном и радиальном направлении принимают как 14:3.

Способность дерева передавать звуковые волны называют звукопроницаемостью. Такое качество материала имеет необычайно важное значение при постройке коттеджей, ведь древесина широко используется при устройстве полов, постройке перегородок и несущих стен. Звукопроницаемость древесины, характеризуется отношением количества звука, проникшего сквозь перегородку из проверяемого материала, к силе звуковой энергии, которая воздействует на перегородку. К примеру, можно сказать, что коэффициент передачи звука перегородки из бетона толщиной около 2,5 см — 0,11, а перегородки из дерева — около 0,65.

Стойкость древесины к агрессивным жидкостям и влаге

Установлено, что у древесины осины, березы, сосны и ели которые долгое время находятся в воде, модифицируются механические свойства. В морской воде этот материала сохраняет свои качества намного хуже, чем в пресной воде из озера или реки. Исследования образцов материала свай из сосны возрастом около 30 лет, позволяют говорить, что ее качества сильно снижаются по сравнению со свежей древесиной. 2. Для примера можно сказать, что разрушение металла или бетона начинается лишь при рН$:5. Поэтому кислоты, обладающие небольшой диссоциацией (к примеру, молочная или уксусная), вызывают только небольшое е разрушение древесины при любой концентрации. Стойкость древесины хвойных деревьев (лиственницы, ели или сосны) значительно выше к таким растворам, чем лиственные породы. Кроме того доказано, что вреди хвойной древесины более стойкая древесина лиственницы. У всех пород деревьев спелая и ядровая древесина более стойка, чем заболонная.

2. Для примера можно сказать, что разрушение металла или бетона начинается лишь при рН$:5. Поэтому кислоты, обладающие небольшой диссоциацией (к примеру, молочная или уксусная), вызывают только небольшое е разрушение древесины при любой концентрации. Стойкость древесины хвойных деревьев (лиственницы, ели или сосны) значительно выше к таким растворам, чем лиственные породы. Кроме того доказано, что вреди хвойной древесины более стойкая древесина лиственницы. У всех пород деревьев спелая и ядровая древесина более стойка, чем заболонная.

Пороки древесины

Как материал древесина внутренне неоднородна, в ее структуре могут быть разные повреждения и отклонения от нормы. Все, снижает качество материала — разные заболевания, повреждения и неправильность строения — называются пороками древесины. В отличие от остальных материалов используемых для изготовления строительных конструкций, устанавливают сорт древесины не по уровню прочности, а в основном по точной оценке, найденных в древесине пороков.

Чем внимательнее учитываются пороки во время сортировки материала, тем выше возможность ее использования. Так как пороки существенно влияют на механические характеристики древесины. Влияние пороков на пригодность материала для строительства зависит от размеров, места расположения и вида поражения. Так пороки в некоторых сортах совершенно недопустимы, а в отдельных видах только снижают сорт. По этой причине каждый сорт древесины имеет уровень допустимых пороков, с учетом которых и проводится сортировка и оценка древесных материалов в зависимости от места использования.

Сучки

Так называют основание ветвей заключенное в древесине бревна, живых или погибших во время жизни дерева. Это наиболее распространенный недостаток древесины, наиболее вреден этот дефект по той причине, что нарушают однородность материала: поблизости от сучков волокна древесины искривляются, это стает причиной снижения прочности древесины. Кроме того сучки затрудняют качественную обработку материала и снижают возможное сечение пиломатериалов — брусьев и досок. Уровень ослабления древесины зависит от количества сучков, их расположения и размеров.

Уровень ослабления древесины зависит от количества сучков, их расположения и размеров.

При наличии сучков прочность древесины может в несколько раз уменьшится. Особенно опасны и вредны любые сучки для частей конструкций, которые работают на растяжение — растягивающих участков балок, пояса ферм и пр. сучки на поверхности древесины внешне выглядят как круглые или овальные участки с самостоятельными годичными слоями. Называют такие сучки округло-овальными, в отличие от сшивных которые можно обнаружить в колотых, тесаных и пиленых материалах и имеют вид полос вклинивающихся к середине, образуемых годичными слоями.

В хвойных материалах можно найти лапчатые сучки (особенно часто встречают такие сучки у сосны). Они бывают в виде растянутых овалов или двух симметрично вклинивающихся полос.

Существуют сучки несквозные и сквозные, сучки сквозные выходят на две противоположные поверхности материала, а несквозные — выходят на одну сторону. По степень срастания сучка с древесиной ствола и по состоянию его древесины, существуют несколько его разновидностей: сросшиеся и твердые, сросшиеся и совершенно несросшиеся.

Твердый и сросшийся сучок отличается тем, что годовые слои составляют целое с древесиной вокруг нее по окружности и его длине.

Различают твердые сросшиеся сучки окрашенные, роговые и здоровые:

- Сучок окрашенный бывает окружен полностью здоровой древесиной, но сучек сам начинает гнить, в это время его древесина еще твердая и сохраняет свою структуру, но на всем протяжении или местами по цвету отличается от нормального материала.

- У сучка рогового здоровая древесина, но он сильно пропитан дубильными веществами или смолой. По цвету он намного темнее, чем древесина вокруг него и очень твердый.

- Здоровый сучок без гнили, его цвет такой же, как и у окружающей древесины или немного темнее, что можно объяснить мелкослойностью сучка и тем фактором, что в нем направление слоев не такое, как в окружающей древесине.

Твердый частично сросшийся сучок — это бывшая ветвь, которая погибла при жизни дерева и после этого обросла новой древесиной, но срослась с ней не полностью. Сучки, которые не выходят на поверхность материала, называют заросшими.

Сучки, которые не выходят на поверхность материала, называют заросшими.

Твердый несросшийся сучок создает в древесине гнилые участки или отверстия, которые ее ослабляют.

Такие сучки делятся на табачные, рыхлые и выпадающие:

- Несросшиеся табачные сучки с полностью разложившейся древесиной, которая превращается в пеструю, коричневую или бурую массу, рассыпающуюся в мелкий порошок.

- Несросшиеся рыхлые сучки окружены совершенно здоровым материалом, но сами они гниют, в это время их древесина размягчается и теряет свою структуру, хотя свою форму еще сохраняет.

- Несросшиеся выпадающие сучки можно обнаружить только в фанере и в пиленых материалах. Они прочные, но непосредственно с клетками дерева не связаны и во время высыхания очень легко могут выпасть.

Сук дерева большой толщины, образующий минимальный угол с стволом, и глубоко пронизывающий ствол, называют пасынком. Довольно часто это отмершая или плохо росшая вторая вершина. На поверхности круглого лесоматериала пасынки внешне выглядят как вытянутый овал, а в уже готовых пиломатериалах — они похожи на полосы. Присутствие пасынка в материале существенно снижает механические характеристики древесины, и может снизиться сорт, вплоть до разряда простых дров. Уровень снижения сорта материала по вине дефекта зависит от наличия гнили и размеров пасынка и от состояния расположенных поблизости слоев древесины.

Присутствие пасынка в материале существенно снижает механические характеристики древесины, и может снизиться сорт, вплоть до разряда простых дров. Уровень снижения сорта материала по вине дефекта зависит от наличия гнили и размеров пасынка и от состояния расположенных поблизости слоев древесины.

Несущие конструкции строительных объектов, очень часто, изготовляются из качественной древесины или используют для этого материал с полностью здоровыми и твердыми сучками, количество и габариты которых ограничены для вида материала. Древесина, с подгнившими сучками, для изготовления несущих конструкций использовать запрещено.

Деформации и трещины древесины

Различные деформации и трещины это обычный порок практически любой древесины, они появляются не только в процессе высыхания материала после его заготовки, но и во время его жизни от всевозможных причин — неравномерного усыхания ядра, раскачивания ветром, повреждения ствола морозами.

Существую трещины возникающие на еще растущем дереве, и трещины, которые появляются в срубленном стволе. К первому можно отнести так называемый метик, морозобоины и отлуп. При оценке мелкого материала трещины учитывают как единый недостаток независимо от их способа их появления. Присутствие таких дефектов нарушает целостность материала и уменьшает выход фанеры и качественных пиломатериалов. В зависимости от степени проникновения различают трещины сквозные и односторонние. Трещины отлупные так же считают сквозными, в том случае если выходят на одну сторону изделия в двух местах.

К первому можно отнести так называемый метик, морозобоины и отлуп. При оценке мелкого материала трещины учитывают как единый недостаток независимо от их способа их появления. Присутствие таких дефектов нарушает целостность материала и уменьшает выход фанеры и качественных пиломатериалов. В зависимости от степени проникновения различают трещины сквозные и односторонние. Трещины отлупные так же считают сквозными, в том случае если выходят на одну сторону изделия в двух местах.

Метик

Этот недостаток – широкие продольные трещины внутри материала, которые пронизывают сердцевину ствола, но в тоже время не доходят до его края. Простой метик это трещины на торце ствола, размещенные по одному диаметру, а метик сложный это несколько трещин находящихся на торце материала, находящиеся под углом, но идущие по всей длине в разных плоскостях. В разновидностях древесины (кроме крупных материалов и круглого леса) метики существенно снижают сорт материала в зависимости от длины и глубины имеющихся трещин и места их расположения. Во время сушки материала метик постепенно увеличивается в размерах.

Во время сушки материала метик постепенно увеличивается в размерах.

Отлуп

Не заполненную внутреннюю трещину – называют отлуп, он проходит по годовому слою и проходит вдоль бревна. Появляется отлуп в растущем дереве под влиянием мороза. В лесоматериалах круглого сечения отлуп можно обнаружить в виде кольцевых и дугообразных трещин, а в обработанных материалах он виден на торцах и на боку. Присутствие отлупа нарушает качество древесины, снижает сорт пиленого материала. Влияния этого дефекта на качество материала зависит от его длины.

Морозобоины

Морозной трещиной называют продольная трещина расположенная снаружи, широкая на поверхности ствола и становящаяся уже к его центру. Морозобоина может продлеватся на значительную часть материала, доходя почти до его центра. На поверхности ствола морозобоина выглядит как открытая трещина с гребнями или вздутиями по ее краям, которые появляются в результате разрастания коры и древесины.

Морозобоина появляется на растущем дереве по той причине, что при сильном и резком снижении окружающей температуры слои ствола на поверхности существенно уменьшаются в объеме, а слои внутри практически не изменяются по причине малой теплопроводности материала. Морозобоины нарушают, уродуют ствол, снижая сорт материала, кроме того, по их вине в древесине возникают различные гнили. Они довольно часто поражают древесину лиственных пород и намного реже — хвойные. В готовых пиломатериалах трещины от мороза в внешне выглядят как радиальные трещины большой длины с широкими годовыми слоями.

Морозобоины нарушают, уродуют ствол, снижая сорт материала, кроме того, по их вине в древесине возникают различные гнили. Они довольно часто поражают древесину лиственных пород и намного реже — хвойные. В готовых пиломатериалах трещины от мороза в внешне выглядят как радиальные трещины большой длины с широкими годовыми слоями.

Трещины в результате усушки

При усушке древесины появляются радиальные трещины с наружной части ствола. На живых деревьях такой вид трещин появится, не может, их можно обнаружить очень часто в материале при его высыхании. От морозобоин и метиковых трещин они отличаются небольшой глубиной и меньшей протяженностью (обычно до 1 м). Размеры трещин которые возникают в результате усушки меняются в зависимости от влажности материала, и от температуры и влажности воздуха.

По месту расположения трещин на материале они бывают торцовые, боковые которые находятся на боковых сторонах материала, и кромочные, которые находятся на кромке. Дефекты последних видов могут продолжаться и на торцах пиломатериала. При установлении качества материала все трещины измеряют по их длине и глубине.

При установлении качества материала все трещины измеряют по их длине и глубине.

Коробление древесины

Коробление это деформация древесины во время сушки или распиловки.

Существует три вида коробления:

- Поперечная — деформация материала по ширине;

- Продольная — любой изгиб материала по длине;

- Винтовая — изогнутость материала по длине в виде спирали.

Коробление материала изменяет форму ствола и затрудняет их использование, при изменении влажности материала величина коробления часто также меняется.

Коробление поперек ствола измеряется:

- Соотношением максимального размера прогиба поперек доски к ее ширине,

- Продольное коробление — отношением максимального размера прогиба по длине материала к длине;

- Винтовое коробление определяется максимальным отклонением поверхности прямой линии плоскости.

Пороки ствола

Такие дефекты довольно распространены, их можно обнаружить очень просто, и в зависимости от уровня поражения заготовленные стволы бракуют.

Сбежистость

Этот дефект ствола состоит в значительном уменьшении диаметра бревна (или среза необрезной доски) по их длине от вершины до комля, это значительный порок, из сбежистого ствола получается материал с большим количеством перерезанных волокон, и в результате, с низкими механическими характеристиками, значительно повышается отход материала при его лущении и распиловке.

Закомелистость

Значительное увеличение среза комля дерева, называют закомелистостью, утолщенный комель длится в пределах 1 м длины ствола. В зависимости от вида комля различают ребристую и округлую закомелистость.

Кривизна ствола это его искривление по длине ствола, в зависимости от расположения изгиба существует кривизна односторонняя и разносторонняя. Кривизна односторонняя проходит в одной плоскости, а в разных плоскостях — разносторонняя. Такой недостаток при распиловке бревен существенно снижает выход пиломатериалов, уменьшает сорт, вплоть до изменения сорта до дровяной древесины.![]() Уровень кривизны материала определяется изменением прогиба в сантиметрах к протяженности кривизны.

Уровень кривизны материала определяется изменением прогиба в сантиметрах к протяженности кривизны.

Нарост

Местное утолщение ствола называют наростом, он может быть разного размера и формы. Присутствие нароста на стволе сопровождается одновременно свилеватостью древесины. Можно обнаружить наросты в любом материале, но чаще он встречается у лиственных пород. Большие наросты существенно затрудняют переработку круглых материалов и их использование в строительстве.

Некоторые наросты, бывают очень прочными по причине свилеватости ствола у них привлекательный рисунок в разрезе, такой материал применяют для изготовления декоративной фанеры и токарных изделий. В не обрезных и круглых материалах размер нароста определяется в частях длины сортимента.

Пороки древесины

Любые отклонения от нормы называют пороками древесины, они могут быть обнаружены в отклонении расположения волокон, неправильном расположением годовых слоев или неравномерности ствола. Центральная часть ствола, также в отдельных сортах рассматривается как порок.

Неправильное расположение волокон

Аномальное направление волокон, смещение от продольной оси, называется косослоем (наклоном волокон). В зависимости от вида косослоя он бывает радиальным и тангентлльным.

- Радиальный наклон — это неправильное размещение волокон радиальном направлении в годовых слоях по причине кривизны ствола или закомелистости.

- Тангентальный наклон – можно увидеть на боковой поверхности бревна по непараллельному расположению смоляных ходов или различных трещин.

В зависимости от расположения годовых слоев и уровню наклона волокон, снижается прочность изготовленной фанеры и пиломатериалов. Кроме того, такой недостаток затрудняет обработку и использование древесины и ухудшает ее способность к изгибу. Материалы, у которых внутренняя структура с тангентальным наклоном волокон сильно коробится и усушивается.

Свилеватость

Путанное или извилистое внутреннее строение древесины называют свилеватостью. Этот порок можно обнаружить по волнистому рисунку материала, по строению коры по искривленному размещению годовых слоев. Свилеватость можно обнаружить у всех пород древесины, но в основном такой недостаток встречается у лиственных, этот порок возникает на отдельных участках или по всему стволу, особенно часто так происходит на комлевом участке ствола.

Этот порок можно обнаружить по волнистому рисунку материала, по строению коры по искривленному размещению годовых слоев. Свилеватость можно обнаружить у всех пород древесины, но в основном такой недостаток встречается у лиственных, этот порок возникает на отдельных участках или по всему стволу, особенно часто так происходит на комлевом участке ствола.

По виду расположения волокон различают 2 вида свилеватости — путанная или волнистая. Относительно правильное размещение волокон можно обнаружить при волнистой свилеватости, при путанной наблюдается их беспорядочное размещение. При свилеватости материала уменьшается прочность древесины и, увеличивается сопротивление материалу к раскалыванию в продольной линии. Ухудшается обработка материала, особенно затрудняет ее теску и стружку.

Свилеватость отдельных видов древесины (ясень, береза, клен, орех), применяют при производстве ножевой фанеры и отдельных декоративных поделок, так как путаное направление волокон материалов придает ей высокую прочность и красивую текстуру, что имеет большое значение при производстве декоративных и небольших токарных изделий.

Завиток

Искривление волокон в отдельном месте, вызванное присутствие проростей или сучком – называют завитком. Завиток на срезе имеет вид концентрических, замкнутых или изогнутых или частично перерезанных линий, образованных искаженными годовыми слоями. Завиток подразделяется сквозной, выходящий на одну сторону материала. Завиток, уменьшает прочность древесины, а также при ударном или статическом изгибе, наиболее сильно уменьшается прочность при размещении этого недостатков в растянутом поясе материала.

Крень

Изменение строения материала аномальным утолщением летней древесины с увеличением ее твердости называют кренью. Этот порок возникает в результате неправильного распределения напряжений в стволе живого дерева и часто встречается в наклонно растущих или кривых деревьях. В сжатой зоне ствола можно обнаружить у хвойных деревьев этот недостаток.

Наблюдается крень на сторонах сырья в виде темно-окрашенных участков. Крень, в зависимости от места расположения в стволе, различают прожилковую и сплошную. Прожилковая крень просматривается в виде полуколец, находящихся на годовых слоях бревна. Сплошная крень находится в торцовом разрезе, захватывая часть площади разреза на торцах ствола.

Прожилковая крень просматривается в виде полуколец, находящихся на годовых слоях бревна. Сплошная крень находится в торцовом разрезе, захватывая часть площади разреза на торцах ствола.

Присутствие крени в материале снижает ударный изгиб и сопротивляемость материала на растяжение, придает сырью склонность к растрескиванию и короблению, значительно снижая водопоглощение древесины, ухудшая ее внешний вид и возможность пропитки. К полюсам крени относят повышение твердости древесины.

Сердцевина

Обязательное присутствие в любой древесины сердцевины так же рассматриваться как ее естественный порок древесины, по той причине что эта часть ствола состоит в основном из непрочной и одновременно рыхлой паренхимной ткани, одновременной древесина, прилегающая к ней обладает увеличенной склонностью к растрескиванию.

На торцевых участках круглого леса центральная часть просматривается как участок расположенный по центру различной формы около 2-5 мм диаметром, а на радиальной части материалов— узкий прямой участок светлого или бурого цвета. Присутствие сердцевины в качестве недостатка не учитываются в круглых материалах, а в распиленных материалах определяется по ее расположению на торцах. В ответственных видах сортов присутствие сердцевины не допустимо.

Присутствие сердцевины в качестве недостатка не учитываются в круглых материалах, а в распиленных материалах определяется по ее расположению на торцах. В ответственных видах сортов присутствие сердцевины не допустимо.

Двойная сердцевина

Присутствие в пиломатериалах двойной сердцевины существенно снижает качество и ценность древесины. Этот недостаток заметен на одном разрезе по торцу ствола в случаях, когда разрез проходит возле участка раздвоения дерева, в этом месте в разрезе он имеет чаще всего не круглую форму, а овальную. Двойная сердцевина ухудшает переработку сырья и повышает выход отходов, а основная масса древесины приобретает склонность к растрескиванию.

Другие пороки

Такие недостатки встречаются намного реже и не оказывают большого воздействия на качество древесины.

- Внутренняя заболонь это расположенные в зоне ядра сопредельные годовые слои, которые по цвету и другим свойствам похожи на заболонь, по своим механическим качествам внутренняя заболонь не отличается от ядра, но имеет низкую стойкость к гниению.

- Ложное ядро — древесина темной окраски на внутренней части ствола, отличается от настоящего ядра не правильной формой и неоднородным строением, по механическим характеристикам похоже на заболонь.

- Пятнистость древесины – можно обнаружить в лиственных породах, ее присутствие зависит от места размещения в стволе радиальных и тангентальных частей, на механические характеристики не оказывает какого либо влияния.

- Сухобокость — омертвление ствола дерева с одной стороны, оно может появиться при его повреждениях (к примеру травмы коры) аномальных условий во время роста дерева, нарушает формы бревна иприводит к неравномерному расположению годовых слоев.

- Проростью это участок мертвой или заросший участок. Прорость может быть закрытая и открытая, у готовых пиломатериалов — сквозная порость и односторонняя. Существование прорости сопровождается деформацией годовых слоев и нарушает целостность древесины.

- Засмолок – это неправильное отложение смолы, при этом ткани дерева сильно пропитываются смолой, в результате снижается водопроницаемость материала и затрудняется его склейка и отделка, увеличивается способность древесины противостоять гниению. На механические дерева этот недостаток влияния практически не оказывает.

- Смоляные кармашки — полость которая находится между годовыми слоями, эта пустота заполнена смолой, можно обнаружить исключительно у хвойных пород, особого влияния на качества материала не оказывают, единственное могут уменьшать прочность небольших деталей и затруднять декоративную отделку.

- Водослой — участок спелой древесины или ядра с увеличенной влажностью и темным цветом, образуется в комлевой части дерева, чаще у хвойных. На прочность материала влияния практически не оказывает, только увеличивает способность к растрескиванию.

Повреждение древесины грибами и насекомыми

Червоточина

Повреждения, которые причиняют древесине насекомые, называют — червоточиной. Чаще всего они имеют внешне вид бороздок, которые находятся под корой, и овальных или круглых отверстий, которые направлены вглубь древесины. Можно обнаружить червоточину во всех породах древесины, в основном она поражает свежее срубленную древесину, но иногда перекидывается на растущий лес. Существенно поражаются ослабленные и сухостойные деревья на корню, червоточина снижает сорт материала.

Чаще всего они имеют внешне вид бороздок, которые находятся под корой, и овальных или круглых отверстий, которые направлены вглубь древесины. Можно обнаружить червоточину во всех породах древесины, в основном она поражает свежее срубленную древесину, но иногда перекидывается на растущий лес. Существенно поражаются ослабленные и сухостойные деревья на корню, червоточина снижает сорт материала.

Поверхностная червоточина не оказывают существенное влияние на механические характеристики древесины, при множестве ходов проделанных в материале может уменьшиться ее механическая прочность. У материала, пораженной червоточиной, еще уменьшается стойкость против гнили, насекомые переносят вызывающих гниение споры грибов. Такой материал нельзя использовать для изготовления деревянных конструкций используемых в строительстве. Червоточина возникающая на поверхности древесины возникает в результате деятельности жуков-короедов, червоточина проникающая в глубь древесины — жуками-усачами. В основном вредят растущие личинки насекомых. Часто насекомые, развившись в сыром материале, после его высыхания вновь не заводятся.

Часто насекомые, развившись в сыром материале, после его высыхания вновь не заводятся.

Заражение грибами древесины

Цвет древесины, которая заражена грибами, чаще всего меняется: она приобретает коричневый, красноватый или бурый оттенок. Вначале развивающиеся грибы влияют только на цвет зараженной древесины, в последующем воздействуют и на структуру, со временем разрушая ее. Отдельные виды грибов, меняют оттенок древесины, совершенно не разрушают ее. Цвет материала иногда может измениться под воздействием физических факторов, воздействующих на живые клетки. Гниль чаще всего возникает, в ядре дерева при его жизни, или центральной части ствола, куда может проникнуть инфекция через раны, корней, ствола или поврежденные сучки. Грибы, развитие которых стает причиной возникновения этих дефектов, в заготовленной древесине обычно не созревают, в случае если материал не сильновлажный.

Грибы, разрушающие древесину, провоцируют появление гнили, вырабатывают своеобразные ферменты, которые перерабатывают основную часть древесины целлюлозу, в вещество глюкозу, которая хорошо растворяется в воде, и впоследствии служит для питания и последующего размножения грибов. Масса древесины пораженной грибами, снижается, она через время покрывается продольными и поперечными трещинами, в результате снижается прочность, и материал в результате разрушается. Грибы растут при присутствии благоприятной температуры, необходимого количества влаги и кислорода.

Масса древесины пораженной грибами, снижается, она через время покрывается продольными и поперечными трещинами, в результате снижается прочность, и материал в результате разрушается. Грибы растут при присутствии благоприятной температуры, необходимого количества влаги и кислорода.

Материал с влажностью не более 20% намного меньше гниет. Благоприятно воздействует на развитие гниения температура в пределах 25—40 градусов. Материал, полностью погруженный в воду (к примеру, сваи расположенные в воде), также длительное время не гниют, по той причине что размножение грибов тормозит отсутствие свежего воздуха. Древесина не загнивает и при низкой температуре, так как размножаются грибы только при положительной температуре.

Отдельные виды грибов хорошо растут только на живом дереве, другие — могут жить только на мертвой древесине, некоторые грибы хорошо живут — и на мертвом и на растущем дереве. Гниль на живом дереве постепенно понижает качество материала до полной потери ценности. Деструктивное развитие грибов, которые живут как на мертвом, так и на растущем дереве, часто начинается на растущем дереве и впоследствии продолжает жить на срубленной древесине. Организмы такого вида уничтожают древесину намного быстрее любых других грибов. По мере созревания гриба происходит изменение цвета материала, после появляются в древесине щели, она стает рыхлой, и как следствие древесина разрушается. На конечном этапе разрушения материал можно свободно растереть пальцами. Продолжает разрушаться дерево, пораженное грибами, и в готовых строительных конструкциях.

Организмы такого вида уничтожают древесину намного быстрее любых других грибов. По мере созревания гриба происходит изменение цвета материала, после появляются в древесине щели, она стает рыхлой, и как следствие древесина разрушается. На конечном этапе разрушения материал можно свободно растереть пальцами. Продолжает разрушаться дерево, пораженное грибами, и в готовых строительных конструкциях.

Часть грибов, растет на уже мертвом дереве, постепенно разрушая древесину, вызывая в первое время развития только незначительное изменение цвета. К такому виду относят синева, цветовые окраски, различные плесени и биржевые грибы. Организмы, которые преимущественно растут на мертвой древесине в различных сооружениях и зданиях, именуют домовыми грибами. Они сильно вредят, так как в подходящих для роста условиях могут в течение небольшого времени полностью разрушить древесину. Часто в материалах и конструкциях из дерева можно обнаружить настоящий домовой гриб, домовой пленчатый и, белый домовой гриб. Другие виды разрушающих дерево грибов хотя и существуют многих видов, но встречаются намного реже остальных.

Другие виды разрушающих дерево грибов хотя и существуют многих видов, но встречаются намного реже остальных.

При хранении сырая древесина может быть заражена, различными видами плесени, развитие которых приводит к появлению черного, голубого, сине-зеленого и другого окраски материала в зависимости от вырабатываемого грибами пигмента. Бывает плесень в виде отдельно расположенных пятен или сплошного налета. Развитие плесени не снижает механические характеристики древесины, но отрицательно сказывается на ее внешнем виде.

Основные свойства древесины Раздел 1 — Физические свойства древесины

Материаловедение свойства и структура материалов

https://www.youtube.com/watch?v=3As9HlFY-nk

Идти вместе с текстурой

Красивая текстура, делающая древесину привлекательной для глаз, также может затруднить работу. Например, сколы от строгания или осколки спила испортят вид любого проекта. Если вы потратите время на то, чтобы прочитать и понять текстуру доски, прежде чем приступить к изготовлению из нее проектных деталей, это поможет вам обработать ее для получения высококачественной резки.

Например, сколы от строгания или осколки спила испортят вид любого проекта. Если вы потратите время на то, чтобы прочитать и понять текстуру доски, прежде чем приступить к изготовлению из нее проектных деталей, это поможет вам обработать ее для получения высококачественной резки.

Узнайте больше о деревьях и пиломатериалах.

По мере роста деревья производят клетки, которые организуются в виде волокон и проводящих воду сосудов. Одни идут вертикально, другие образуют радиальные структуры (лучи) наружу от центра дерева. Каждый год клетки образуют цилиндр из волокон — кольцо роста — вокруг дерева снизу вверх.

Древесные волокна напоминают пачку сырых спагетти. Но поскольку мы говорим о природе, все не так аккуратно и прямолинейно: эти волокна могут скручиваться и скручиваться, год от года годовые кольца меняются по толщине, ветки растут и образуют узлы. Даже то, как оператор лесопилки распиливает бревно на пиломатериалы, напрямую влияет на структуру доски.

Примечание: Инструмент для обработки углов формирует закругления быстрее и точнее, чем шлифование, и без необходимости настройки фрезера. Он никогда не марает край или лицо. Набор из двух для 1 ⁄ 16 «до 1 ⁄ 4 » закруглений с хонинговальным приспособлением, № 05K50.30, leevalley.com.

Во избежание выкрашивания обратите внимание на направление волокон по отношению к режущей кромке. Всегда перемещайте инструмент по дереву или поперек резака (например, при использовании фуганка), чтобы режущая кромка не врезалась под волокна и не приподняла их. Вот пять способов определить направление зерна.

1. Проверьте лицевую зернистость и рисунок. Обычно можно определить ориентацию волокон — расположение волокон вдоль поверхности доски — просто взглянув. (Это очевидно у некоторых пород, таких как грецкий орех, дуб и красное дерево.) Рисунок — рисунок волокон — также показывает ориентацию. Но даже с увеличением трудно определить направление волокон в доске, просто взглянув на поверхность [ Фото A ]. Положитесь на другие методы, чтобы быть уверенным.

(Это очевидно у некоторых пород, таких как грецкий орех, дуб и красное дерево.) Рисунок — рисунок волокон — также показывает ориентацию. Но даже с увеличением трудно определить направление волокон в доске, просто взглянув на поверхность [ Фото A ]. Положитесь на другие методы, чтобы быть уверенным.

3452.jpg

Увеличение помогает определить ориентацию зерна. Знание этого поможет вам расположить части проекта для лучшего внешнего вида и прочности соединения.

2. Ощупать лицо. Определите направление волокон, просто проведя рукой в перчатке или магазинной тряпкой по поверхности доски, следуя ориентации волокон [ Фото B ]. Если вы чувствуете зацепки и занозы, значит, вы движетесь против течения.

3464.jpg

Волокно кажется гладким, потому что концы волокон на поверхности направлены в том же направлении, что и движение тряпки.

3. Посмотрите за угол. Для быстрого и точного определения проверьте ориентацию зерна на поверхности, смежной с той, которую вы хотите обработать [ Фото C ].

Посмотрите за угол. Для быстрого и точного определения проверьте ориентацию зерна на поверхности, смежной с той, которую вы хотите обработать [ Фото C ].

3463.jpg

Направленные вверх линии волокон на кромке указывают в направлении волокон на прилегающей верхней поверхности этой доски. Он проходит напротив на другой стороне.

4. Проверьте торцевое зерно. Глядя на узор собора в зерне, можно предположить, что зернышко направлено к острию. Это не всегда верно; проверьте торцевое волокно, чтобы убедиться [ Фото D ].

3435.jpg

Кольца роста, изогнутые вниз, указывают на то, что зерна идут так же, как и точки собора. Восходящая арка показывает, что зерно бежит против них.

5. Попробуйте разрезать. Проведите угловым инструментом, долотом или даже острым ножом по углу доски. Следите за осколками, это признак того, что вы идете против течения [ Photo E ].

3427.jpg

Большой осколок, поднятый инструментом для обработки углов, указывает на то, что волокна на этом фрагменте движутся в направлении, противоположном движению инструмента.

Совет!

При строгании фигурных пиломатериалов используйте скребок для карт с острым заусенцем. woodmagazine.com/ скребок

Помните, что режущая кромка фрезера, рубанка или фуганка поворачивается против направления подачи и может поднять и вырвать занозу при движении против волокон. Когда зерна подходят к краю под острым углом [ Фото B ], вырывание становится более вероятным. Визуализируйте движение режущей кромки по отношению к волокнам, когда они соприкасаются с древесиной. Узнайте больше об использовании ручных рубанков.

Иногда на одной и той же доске волокна идут в разных направлениях [ Фото F ]. Доски с высоким рисунком могут не поддаваться поиску постоянного направления волокон.

3458.jpg

Когда волокна идут в двух направлениях, вручную строгайте или фрезеруйте до или от каждого конца доски до или от точки изменения волокон. Затем обработайте эту область легкими надрезами. Сделайте окончательный легкий срез в преобладающем направлении волокон. Наклон плоскости поперек поверхности приводит к сдвигу, который может обеспечить некоторое облегчение.

Строгальные и фуганочные станкиСделайте резку с нулевым зазором в своей мастерской.

Заточите ножи фуганка и рубанка, чтобы свести к минимуму их вырывание. Делайте легкие надрезы (примерно 1 ⁄ 64 «) в основном направлении волокон по всей длине доски, внимательно наблюдая за результатом; поворот доски встык может дать лучшие результаты. Подавайте как можно медленнее без пригорания.По возможности пропустите заготовку через станок под небольшим углом.

Совет! Следите за чистотой и остротой фуганковых и строгальных ножей, а также пильных полотен; они лучше режут и служат дольше.

Фуганок или строгальный станок с настоящей винтовой или спиральной режущей головкой делает самые чистые пропилы, потому что он срезает древесину под косым углом по сравнению с лобовым ударом прямых ножей. Хотя настольные строгальные станки не поставляются с такими фрезами, многие строгальные станки размером 15 дюймов и более имеют их. Фуганки 6 дюймов и более часто оснащены этими фрезами, и некоторые производители продают их для модернизации фуганков с прямыми ножами.

Поддерживайте эти волокнаСовет! Изготовьте простые салазки для поперечной резки, сочетающие в себе преимущества чистой резки пластины с нулевым зазором и удлинителя упора.

Избегайте расщепленных поперечных и косых разрезов, поддерживая волокна прямо до лезвия. Начните с вставки горловины с нулевым зазором в настольной пиле [ Фото G ]. (Вы также можете сделать опорную плиту с нулевым зазором для циркулярной пилы).0043 Создатель навыков ].

Начните с вставки горловины с нулевым зазором в настольной пиле [ Фото G ]. (Вы также можете сделать опорную плиту с нулевым зазором для циркулярной пилы).0043 Создатель навыков ].

101162929.jpg

Вставка для настольной пилы с нулевым зазором и высококачественное поперечное полотно обеспечат вам рез практически без сколов поперек волокон.

Свести к минимуму отрыв фрезера.

Чтобы предотвратить обрыв кромки циркулярной пилы, прикрепите к угловому упору удлинитель, выступающий за конец лезвия, и пропилите его, чтобы получить угловой упор с нулевым зазором [ Фото H ]. В качестве бонуса, пропил через упор позволяет легко точно выровнять разрез. Следуйте аналогичной стратегии на торцовочной пиле [ Фото I ].

1010033.jpg

Удлинитель углового упора с лезвием для пропила поддерживает доску с обеих сторон от линии реза и уменьшает количество сколов на задней кромке.

Соберите регулируемый упор с нулевым зазором для своей торцовочной пилы.

50805.jpg

Добавьте вспомогательный стол и упор, чтобы срез торцовочной пилы оставался чистым. Купите или изготовьте вставку для стола с нулевым зазором и упор для постоянного решения для всех углов.

Аналогичным образом, установка упора с нулевым зазором на фрезерный стол приводит к более чистым резкам, особенно на сложных профилях.

SKILL BUILDER

Разметка линии реза для распила без сколов

Перед выполнением поперечного или косого реза разметьте разметочным ножом линию реза на нижней поверхности и задней кромке (для циркулярной пилы; при использовании циркулярной пилы , разметьте верхнюю грань и передний край). Обрезая волокна прямо по линии, вы предотвратите их расщепление обратно за линию, когда лезвие вырывается из доски.

3470.jpg

Клей Ups & Grain Direction

Склеивание может быть безумным временем.

И если вы похожи на меня, то тоже будет грязно.

Но сколько нам нужно планировать заранее, прежде чем мы соберем все вместе?

Когда мы склеивали верхнюю часть нашего стола для зала, мы получили несколько вопросов на эту тему.

Это были хорошие запросы, размышляющие над направлением зерна и чередованием годичных колец.

Итак, я подумал, что мы рассмотрим это немного подробнее.

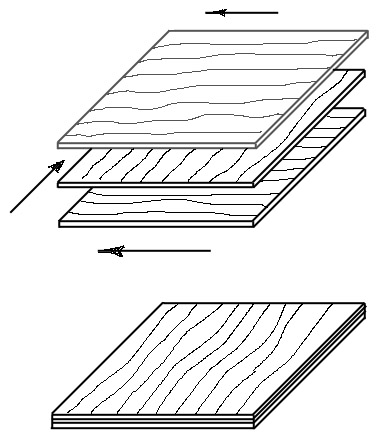

Учебник мыслей по этому поводу:

— Всегда чередуйте годичные кольца на последовательных досках (для стабильности).

– Старайтесь, чтобы волокна шли в одном направлении по всей склеенной доске (для облегчения строгания).

В идеальном мире мы бы следовали вышеизложенному.

Но тогда у нас также будут хорошие прозрачные доски с хорошим прямым волокном.

Редко что-то идеально.

Что касается клея, я имел дело с несколькими вишневыми досками, которые были корявыми, сочными и относились к куче металлолома.

Направление зерна едва пришло мне в голову, когда я пытался спасти что-то, что визуально могло бы сойти за приемлемое.

Даже годичные кольца не чередовала. Я не мог, у меня не было выбора.

Поскольку каждая работа индивидуальна, вот несколько мыслей о том, как, почему и когда я буду делать разметку досок для склеивания.

Что важнее?

- Структурная устойчивость?

- Красота?

- Простота работы?

Обычно в первую очередь я рассматриваю стабильность.

Если важна стабильность, я должен убедиться, что годичные кольца чередуются.

Доски трескаются, так как теряют влагу.

Сумма, которую они перемещают, сильно различается.

Таким образом, если у вас есть широкие доски с явными кольцами роста, их чередование будет очень эффективным для сохранения ровности склеенной доски на протяжении всего срока ее службы.

Удивительно, но многие конструкции хорошо удерживают доску в горизонтальном положении и без этого.

Полки туши, соединенные «ласточкин хвост», 9 шт.0013 Панель с рамой,

Верхняя часть, прикрепленная к широкой раме.

Им будет трудно двигаться, если они захотят.

Но что, если ваша плата не полностью поддерживается?

Скажем, крышка сундука, откидывающаяся с одного края, или табуретка или столешница с прямо вставленными в нее ножками.

В этих примерах доска может свободно двигаться.

Таким образом, чередование годичных колец, безусловно, поможет свести к минимуму образование чашечек с течением времени, и в этом случае я бы отдал этому приоритет при планировании склеивания.

Этот тонкий топ крепится к очень жесткому основанию с помощью кнопок. Это поможет свести к минимуму коробление верхней части.

Далее идет красота.

В нашем зале зала вершина не удерживается одной точкой.

Крепится к раме с помощью кнопок.

Это идеальная ситуация, при которой древесина становится гибкой, а также прочно удерживается.

Здесь рама удержит его ровно.

Так что с таким топом я предпочитаю то, что выглядит красивее. В конце концов, это, вероятно, фокусное произведение.

Часто внутренняя часть доски визуально сильно отличается от внешней.

При чередовании годичных колец у вас могут возникнуть проблемы с подбором цвета.

В этом топе кольца роста не чередуются. И это позволило мне скрыть всю эту заболонь вместе с некоторыми другими нежелательными элементами на нижней стороне.

А как насчет направления зерна?

Идея убедиться, что волокна идут в одном направлении при склеивании досок, безусловно, верна.

Это облегчит строгание и позволит избежать неприятных разрывов и тому подобного.

Проблема в том, что даже на одной доске зерно рано или поздно вернется к вам.

На лицевой стороне широкой доски вы часто обнаружите, что на одной половине ширины доски волокна идут в одну сторону, а на другую — в противоположную.

Потому что деревья искривляются по мере роста.

Когда вам нужно склеить верхнюю часть из двух, может быть, трех широких досок, есть вероятность, что вам придется иметь дело с чередованием волокон, независимо от того, как они уложены.

Вы, конечно, можете оптимизировать, но изменение макета, когда есть только небольшое количество досок, может оказать большое визуальное влияние.

Опять же, я бы сказал, что с таким верхом выбирайте то, что выглядит красивее.

Потому что, в конечном счете, наша работа как мастера состоит в том, чтобы обрабатывать дерево и приводить его в наилучший вид.

Не позволяйте дереву работать с нами.

Ваш подход к строганию сведет к минимуму любые глубокие неровности.

А при настройке на сглаживание могу строгать в любую сторону, без надрыва.

Это все о правильной настройке самолета.

Хорошо настроенный и заточенный рубанок справится с любой неприятной поломкой. Даже если зерно движется в противоположных направлениях.

Когда простота работы превыше всего.

Существуют конструкции, в которых имеет смысл обеспечить движение зерна в одном направлении.

Что-то вроде ламинированной столешницы.

Когда я строил верстаки, я намеренно переборщил с выбором дерева.

Я позаботился о том, чтобы мне было из чего выбрать, чтобы подобрать цвета было несложно. Если я сталкивался с ламинатом, который мне не нравился, его переводили в другой проект.

Потому что верстаки должны быть идеальными.

Если столешница была ламинированной, я всегда старался, чтобы как можно больше волокон было направлено в одном направлении.

Это предпочтительнее и выгоднее, когда необходимо обстрогать большое количество узких кромок, а не широких граней.

Приоритет красоты – промасленный вишневый топ.

Готовы к следующему склеиванию?

Если вы сможете продумать все три аспекта при склеивании досок, то вы будете смеяться.

Но я считаю, что в некоторых сборках красота побеждает, иногда приходится оптимизировать для стабильности.

Не обращайте внимания на учебники, и пусть работа подскажет вам.

P.S Сегодня завершилась наша серия видеозалов.

Мы были в восторге от вашего ответа, спасибо всем, кто смотрел вместе с нами.

Детали этой серии были обновлены, и вы можете узнать все об этом здесь.

Избегайте выкрашивания, читая зернистость

Если вы можете узнать, как определенные зернистости реагируют на резку, вы сможете избежать выкрашивания. Поиск этих предсказуемых паттернов называется «чтением зерна».

По моему мнению, главная задача в деревообработке — избежать разрывов. К счастью, это вполне предсказуемо, если вы умеете «читать по крупицам». Это относится к наблюдению за рисунком волокон в доске и интерпретации того, как ее волокна или ориентация ткани будут реагировать, когда вы их режете, особенно в отношении рубанков и фуганков (включая ручные рубанки). После многих лет преподавания деревообработки я обнаружил, что многие столяры не понимают этой концепции. Хотя практика чтения зерна чрезвычайно полезна, даже самый опытный человек может удивиться переворачиванию зерна.

Если смотреть с конца, волокна бревна выглядят как паутина (см. иллюстрацию слева). Эта зернистость в том виде, в каком она представлена на доске, скажет вам, как она будет реагировать на резку (см.

Пиломатериалы

Распиленные пиломатериалы имеют самую легкую фактуру, а также могут чрезмерно вырваться, если вы попытаетесь «пропустить кусок против волокон» через рубанок или фуганок. Годичные кольца плоского распила примерно параллельны поверхности, хотя и изогнуты. Чтобы соединить или выровнять поверхности, лучше всего читать линии годичных колец на краю, ближайшем к центру дерева. Столяры говорят, что по этим линиям всегда хочется «пилить в гору». См. иллюстрацию вверху справа, чтобы ясно понять, что это значит. Все станки режут против направления подачи, а это означает, что при использовании фуганка или рубанка необходимо следить за вращением режущей головки. Чтобы фрезеровать края, читайте направление лучей на лице.

Легко распознать лучи на поверхности таких пород, как дуб, платан и бук. Труднее читать на таких видах, как клен и вишня, но все же возможно. На мелкозернистых, но диффузно-пористых породах, таких как красное дерево и орех, прочтите грубую клеточную структуру на лицевой стороне. А на хвойных породах, таких как сосна и ель, можно прочесть смоляные ходы, если они есть у вида. С практикой вы сможете точно читать зерно по крайней мере в 95% случаев. Всегда проверяйте свой выбор, делая очень небольшой надрез, и, если произойдет разрыв, переверните доску в другом направлении и повторите попытку.

Пиломатериалы с четвертинками

Пиломатериалы с четвертинками противоположны плоскому пиломатериалу, в котором годичные кольца проходят перпендикулярно поверхности. Опять же, представьте паутину, где концентрические кольца подобны кольцам роста, а радиальные линии подобны лучам. Таким образом, оценивайте заготовку для распила в противоположную сторону от заготовки для плоского распила. Чтобы вырезать лица, посмотрите на края. Край, ближайший к центру, будет иметь крошечные узоры собора (если правильно распилить их пополам), но вместо этого прочитайте крошечные лучи, проходящие через них. Чтобы фрезеровать края, прочтите линии годичных колец на гранях. Посмотрите на нижние иллюстрации, чтобы понять правильное направление подачи и вращение фрезы.

Таким образом, оценивайте заготовку для распила в противоположную сторону от заготовки для плоского распила. Чтобы вырезать лица, посмотрите на края. Край, ближайший к центру, будет иметь крошечные узоры собора (если правильно распилить их пополам), но вместо этого прочитайте крошечные лучи, проходящие через них. Чтобы фрезеровать края, прочтите линии годичных колец на гранях. Посмотрите на нижние иллюстрации, чтобы понять правильное направление подачи и вращение фрезы.

Пиломатериалы для продольной распиловки

Не существует однозначного способа прочесть запасы продольной распиловки, потому что мы не видим надлежащего поперечного сечения нигде на поверхностях или кромках. Однако, если доска распилена с одной стороны, но ближе к плоскому распилу с другой стороны (ближе к центру дерева), это ключ. Другими словами, читая в правильных местах, вы можете считать доску распиленной, если она близка к распиленной в одной области. Если, с другой стороны, рифленая доска начинает распиливаться почти вчетверо с другой стороны (внешней стороны дерева), тогда посмотрите на годичные кольца на лицевой стороне, но очень близко к краю, который был бы внешней стороной доски. дерево. И относиться к нему как к четвертьпиле. Это сложнее, поэтому вы должны оставаться на ногах.

дерево. И относиться к нему как к четвертьпиле. Это сложнее, поэтому вы должны оставаться на ногах.

На рифленых досках, где годичные кольца на торцевом волокне расположены под углом 45 градусов к граням и кромкам повсюду, это сложнее. В этом случае считывайте как лучи, так и годичные кольца на обеих сторонах и краях. Там, где лучи и годичные кольца идут в одном направлении, вы наверняка правильно определите зерно. Там, где они идут в противоположных направлениях, вы на самом деле просто подбрасываете монетку. Попробуйте легкую резку в одном направлении, чтобы увидеть, как ведет себя древесина.

Стоит усилий

Дело в том, что у нас всегда есть 50/50 шансов сделать правильный или неправильный выбор, но это не снижает ценности чтения зерна. Неправильное направление подачи может привести к разрыву в самый неподходящий момент. Таким образом, только потому, что некоторые акции могут быть трудночитаемыми, не означает, что мы должны полностью отказаться от этой практики.

Неправильное направление подачи может привести к разрыву в самый неподходящий момент. Таким образом, только потому, что некоторые акции могут быть трудночитаемыми, не означает, что мы должны полностью отказаться от этой практики.

В этой короткой статье я даже не говорил о ситуациях, когда волокна меняют направление один-два раза или даже больше на одной доске. В этой ситуации лучше всего резать в соответствии с тем, что наибольшее количество зерна указывает на лучшее направление подачи. И если вы заметите, что у вас есть волокна, которые сильно скручиваются или переворачиваются в пределах длины доски, используйте очень мелкие режущие проходы (и очень острые режущие кромки).

Некоторые узоры с высокой фигурой, такие как «птичий глаз» и фигурная фигура (например, клен), предполагают постоянное переворачивание волокон, и часто не существует безрискового способа продолжить работу. Стеганый клен, красное дерево с промежностной шлифовкой и бубинга-водопад — вот некоторые другие узоры зернистости, которые представляют эту проблему.