Настольный токарный – Токарный станок по металлу для дома – настольное мини-оборудование

Настольный токарный станок — описание и область применения

Настольный токарный станок по металлу представляет собой уменьшенную модификацию традиционного токарного станка. Несмотря на то, что его габариты по сравнению со стандартным агрегатом значительно скромнее, во всем остальном он повторяет конструкцию и функциональные возможности привычного для нас токарного инструмента.

Среди основных операций, которые можно осуществлять на настольном токарном станке, выделим основные:

- Заточка любых поверхностей;

- Подрезка торца;

- Растачивание отверстия;

- Создание резьбы;

- Вытачивание канавки.

В большинстве случаев настольные агрегаты располагаются на специальной тумбе или на верстаке. Рабочий стол также подходит для установки станка. В зависимости от типа электродвигателя бывает техника, функционирующая от сети 220 или 380 Вольт.

В настоящее время передовые производители токарного оборудования предлагают самые разные модификации, что позволяет удовлетворять любые потребности мастеров. В частности, на рынке можно найти массу агрегатов, укомплектованных числовым программным управлением. Такие станки, отличаются повышенной точностью и производительностью.

Несмотря на огромное количество дополнительных опций, коими компании-производители оснащают свою технику, существует типичная комплектация настольного токарного станка по металлу, которая включает:

- Элемент переключения скоростей;

- Ключ резцедержателя;

- 6-гранный ключ;

- Патрон и ключ.

Сфера применения

Данный вид оборудования активно применяется как в промышленных масштабах, так и в небольших мастерских. С его помощью опытный мастер может обрабатывать металл, а также древесину или пластик. Техника в своем стандартном исполнении рассчитана на выполнение токарных операций, а также вспомогательных задач, таких как фрезеровка, сверление и расточка.

Тем не менее, большинство производителей стремятся расширять функционал предлагаемой техники, дополнительно укомплектовывая ее специальным оборудованием. В наши дни технические возможности настольных станков значительно шире, чем несколько десятков лет назад. И это при том, что основной принцип конструкции остался неизменным.

Настольный токарный станок можно встретить практически на любом производственном предприятии, на котором необходимо обрабатывать негабаритные детали. Для многих компаний и цехов настольный агрегат – незаменимый помощник. В наше время современные аппараты способны сократить время выполнения ряда стандартных операций. При этом качество обработки заготовок растет с каждым годом, ведь технический прогресс не стоит на месте.

Основное целевое назначение токарного станка – обработка деталей в момент их вращения. Если вы нуждаетесь в качественной обработке торцов, нарезании резьбы или обточке цилиндрических заготовок – без настольного токарного станка обойтись будет непросто.

В наши дни выбор токарного оборудования очень широк. Практически все современные модели порадуют мастера широким спектром выполняемых функций, простотой в обслуживании и максимально точной обработкой деталей. Технологические возможности современных агрегатов более чем достаточны и для опытных профессионалов, и для начинающих мастеров.

Небольшие габариты и малый уровень шума, издаваемого настольным токарным станком, делает эту технику удобной в домашней эксплуатации. Она способна стать незаменимой вещью в вашей личной мастерской. Техника настольного типа также идеально подойдет для эксплуатации на станции технического обслуживания автомобилей, в школьных классах для обучения подрастающего поколения, в больших и малых мастерских.

Преимущества настольных токарных агрегатов

Среди плюсов таких устройств отметим следующие:

- Доступная в сравнении с полноценными стационарными станками цена;

- Простота обслуживания и неприхотливость в эксплуатации;

- Отменная жесткость и точность во время работы;

- Низкий уровень шума;

- Высокая точность обработки заготовок;

- Возможность установки в домашних условиях.

Каким должен быть идеальный станок?

Чтобы станок во всех отношениях удовлетворял профессионального токаря, он должен отвечать ряду требований:

- Масса устройства должна быть в пределах 45 кг.

- Расстояние между центрами станка должна составлять от 300 до 350 миллиметров.

- Диаметр токарного патрона должен иметь размер 80 миллиметров.

Мастеру стоит обращать внимание на такой параметр, как масса оборудования. Тут следует найти идеальный баланс. С одной стороны легкий станок можно без труда транспортировать. Зато более тяжелый агрегат будет надежно стоять на столе, что будет способствовать более точной обработке заготовки. Выбирая технику, стоит ориентироваться на то, что для вас важнее – мобильность или эффективность.

Выводы

Настольный токарный станок по металлу во многих случаях способен заменить традиционный токарный агрегат. На него можно возложить массу задач, причем техника легко с ними справится.

Настольный станок – это компактное и экономически выгодное техническое решение. Для эффективного выполнения ряда операций по обработке деталей без него не обойтись и небольшому цеху, и крупномасштабному предприятию.

Рекомендуем почитать

prostostanok.ru

ТНШ Станок токарный настольный. Паспорт, схемы, характеристики, описание

Сведения о производителе токарного настольного станка ТНШ

Производителем настольного токарного станка ТНШ является Машиностроительный завод г. Первомайск, Николаевская обл., Украина

Основным назначением станка было обучение токарному делу в школах, профтехучилищах, техникумах, широко используются в лабораториях, учебных и ремонтных мастерских.

В настоящее время выпуск станков прекращен.

ТНШ Настольный токарный станок. Назначение, область применения

Настольный токарный школьный станок модели ТНШ предназначается для различных токарных работ по дереву, пластмассам и металлу, выполняемых в патроне и в центрах.

Область применения школьные и походные мастерские технические училища, лаборатории, а также в домашних условиях для любителей токарного дела и конструкторов-моделистов, что поможет использовать время досуга для развития трудовых навыков и изобретательности.

Настольный токарный станок ТНШ позволяет производить следующие виды работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Сверление и ряд других работ

Основные характеристики токарного станка ТНШ

Токарный станок ТНШ производился по ТУ 24.06.01-85.

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной — Ø 125 мм;

- Наибольший диаметр точения заготовки типа Вал над верхней частью суппорта — Ø 63 мм;

- Расстояние между центрами — 180 мм;

- Наибольшее перемещение суппорта — 55 мм;

- Питающая сеть — 220 В;

- Электродвигатель привода шпинделя — однофазный 0,25 кВт; 1400 об/мин;

- Вес станка — 30 кг.

Передняя бабка и шпиндель токарного станка ТНШ

- Конец шпинделя резьбовой — М30х2 мм

- Диаметр сквозного отверстия в шпинделе — Ø 10,7 мм;

- Наибольший диаметр обрабатываемого прутка — Ø 10,5 мм;

- Внутренний (инструментальный) конус шпинделя — Морзе 2;

- Обороты шпинделя — 700, 1400, 2800 об/мин;

- Диаметр стандартного трехкулачкового патрона — 80 мм

Шпиндель станка ТНШ получает 3 скорости вращения от асинхронного электродвигателя через 3-х ступенчатый шкив.

Передний конец шпинделя имеет резьбу М30х2 для установки промежуточного фланца с токарным патроном

ТНШ Общий вид токарного станка

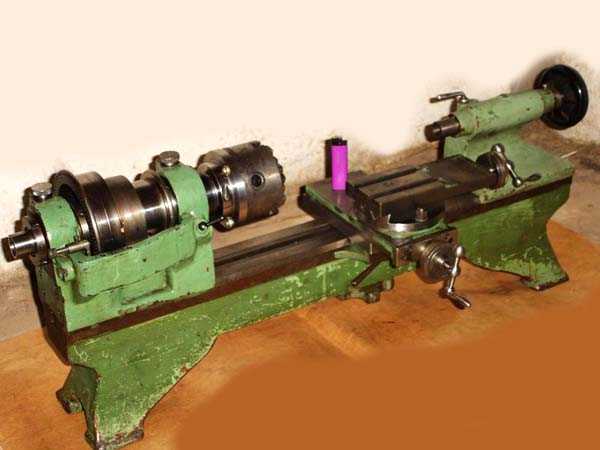

Фото токарного настольного станка ТНШ

Фото токарного настольного станка ТНШ. Суппорт станка

Фото токарного настольного станка ТНШ. Вид снизу

Фото токарного настольного станка ТНШ. Задняя бабка

Фото токарного настольного станка ТНШ. Станина станка

Фото токарного настольного станка ТНШ. Резцедержка

Фото токарного настольного станка ТНШ. Шкивы привода

ТНШ Конструкция токарного станка

Конструкция токарного настольного станка ТНШ

- Станина

- Болт

- Винт для зажима суппорта на станине

- Основание

- Хомут

- Ремень

- Трехступенчатый шкив

- Бабка передняя

- Фланец переходной на конце шпинделя

- Патрон трехкулачковый

- Экран защитный

- Резцедержатель

- Суппорт

- Бабка задняя

ТНШ Схема электрическая токарного станка

- С — конденсатор МБГ 4—1, 8мкФ±10% ГОСТ 5.887—77.

- М — электродвигатель 0,25 кВт, ABE—0,72—4У4 ГОСТ 10799—77.

- 1 — микровыключатель МП 1101 У4 ТУ 16-526, 329-78

- 2 — тумблер ТВ 1—2 220 В, 5А. 250 Вт ТУ 460.360,049

Основные технические характеристики станка ТНШ

| Наименование параметра | 1Д601 | ТНШ | |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности | Н | Н | |

| Наибольший диаметр заготовки над станиной, мм | 125 | 125 | |

| Наибольший диаметр заготовки над суппортом, мм | 75 | 63 | |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 180 | 180 | |

| Наибольшая длина обрабатываемой заготовки без переустановки суппорта, мм | 55 | 55 | |

| Наибольшая высота резца, мм | |||

| Шпиндель | |||

| Резбовой конец шпинделя, мм | М27 х 3 | М30 х 2 | |

| Диаметр сквозного отверстия в шпинделе (наибольший диаметр прутка), мм | 10,2 (10) | 10,7 (10,5) | |

| Конус внутренний (инструментальный) шпинделя | Морзе 2 | Морзе 2 | |

| Число ступеней частот прямого и обратного вращения шпинделя | 3 | 3 | |

| Частота прямого вращения шпинделя, об/мин | 700, 1400, 2800 | 700, 1400, 2800 | |

| Суппорт. Подачи | |||

| Продольное перемещение суппорта | Ручная перестановка | Ручная перестановка | |

| Наибольшее поперечное перемещение суппорта, мм | 65 | ||

| Резьба ходовых винтов продольного и поперечного, мм | М6х1 | М6х1 | |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,05 | 0,05 | |

| Наибольшее перемещение верхних (резцовых) салазок, мм | 55 | 55 | |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | |

| Угол поворота верхней каретки суппорта, град | ±30° | ±30° | |

| Цена деления шкалы поворота верхней каретки суппорта, град | 4° | 2° | |

| Задняя бабка | |||

| Конус Морзе задней бабки | Морзе 1 | Морзе 1 | |

| Наибольшее перемещение пиноли, мм | 35 | 30 | |

| Электрооборудование | |||

| Электродвигатель главного привода, кВт (об/мин) | 0,180 (1400) | 0,25 (1400) | |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 680 х 200 х 220 | 625 х 380 х 226 | |

| Масса станка, кг | 30 |

Полезные ссылки по теме. Дополнительная информация

Каталог справочник настольных токарных станков

Паспорта к настольным токарным станкам и оборудованию

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

С-1 Станок токарный настольный часовой. Схемы, описание, характеристики

Сведения о производителе токарного станка С-1

Производитель токарного часового станка модели С-1 — Пензенский часовой завод «Заря». Станок выпускался в 50-е годы прошлого века.

Станок С 1 изготовлен по бразцу станка Schaublin 70 швейцарской фирмы Schaublin, основанной в 1915 году.

На просторах страны можно встретить станки С-1 производства Дубненский литейно-механический завод «Октябрь» — г. Дубно Ровенской области, Украина.

Станки, выпускаемые Пензенским часовым заводом «Заря»

С-1 Станок токарный настольный часовой. Назначение, область применения

Станок С-1 является настольным прецизионным токарным станком и предназначается для всевозможных мелких чистовых токарных работ в приборостроении, при производстве инструмента, для часовой индустрии. Станок снабжен устройством фрезерования и шлифования.

Для выполнения массовых операций в основных цехах часового производства целесообразно использовать токарный станок модели С-1А. Станок С-1а имеет рычажный суппорт, рычажный цанговый зажим на передней и задней бабке, и не имеет фрезерного и шлифовального приспособлений.

Станок позволяет производить следующие виды токарных работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Сверление и ряд других работ

- Несложные фрезерные и доводочные работы

- Шлифование

Комплект поставки токарного станка с-1

- Станина

- Передняя бабка, имеющая ручной винтовой цанговый зажим. Шпиндель на подшипниках скольжения

- Задняя бабка, винтовая

- Винтовой суппорт с резцедержателем

- Люнет

- Контрпривод основной

- Контрпривод для приспособлений

- Приспособление для фрезерования

- Приспособление для шлифования

- Комплект цанг из 15 шт, для передней бабки

- Передний центр

- Поводковая планшайба

- Задний центр

- Комплект цанг из 4 шт для фрезерного приспособления

- Запасные части к станку

- ключи

Выбор люфта переднего подшипника производятся гайкой, помещенной на шпинделе и стопорящейся винтами. Выбор люфта заднего подшипника производится гайкой, помещенной на заднем конце подшипника.

Если задний подшипник сработался и не поддается регулировке гайкой, то следует подогнать имеющуюся в нем прокладку.

Выбор люфтов в суппортах производится при помощи клиньев.

Габаритные размеры рабочего пространства токарного станка С-1

Габаритные размеры рабочего пространства токарного станка С-1

Фото токарного станка С-1

Фото токарного станка С-1

Фото токарного станка С-1

Фото токарного часового станка Schaublin-70

Фото токарного часового станка Schaublin-70

Фото токарного часового станка Schaublin-70

Фото токарного часового станка Schaublin-70. Смотреть в увеличенном масштабе

Фото токарного часового станка Schaublin-70

Фото токарного часового станка Schaublin-70. Смотреть в увеличенном масштабе

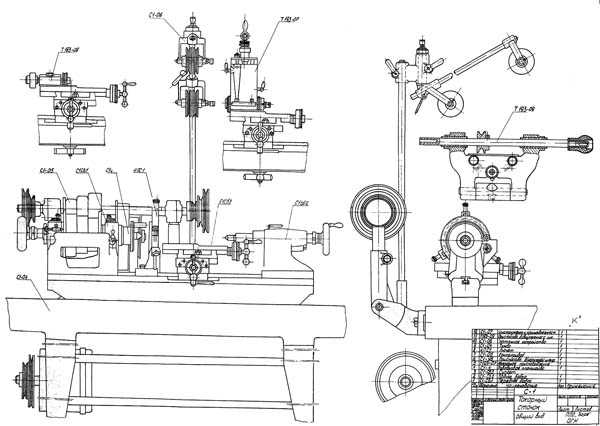

Общий вид токарного станка С-1

Общий вид токарного станка С-1

Общий вид токарного станка С-1. Смотреть в увеличенном масштабе

Расположение органов управления токарным станком С-1

Расположение органов управления токарным станком С-1

Особенности конструкции станка и дополнительных приспособлений для станка с-1

Суппорт станка перемещается от руки вдоль станины и укрепляется в требуемом положении маховичком-гайкой 1 установленным под суппортом.

После установки и закрепления суппорта в нужном положении резец укрепляется на резцовой части суппорта и может перемещаться в поперечном направлении от маховичка 2, а в продольном — от маховичка 3. Величина поперечного и продольного перемещений суппорта регулируется лимбом с точностью до 0,1 мм.

Кроме того, резцовая часть суппорта может быть повернута на угол до 90°.

Для использования токарного станка при сверлении на заданную глубину пиноль задней бабки станка имеет деления. Каждое деление пиноли равно 1 мм.

Всего на пиноли имеется 70 делений.

Для выполнения сверлильной работы обрабатываемая деталь устанавливается в патроне передней бабки, сверло же укрепляется или непосредственно в пиноли задней бабки, или в патроне, вставляемом в заднюю бабку. Бабка подводится к обрабатываемой детали, закрепляется от продольного перемещения рукояткой 4, после чего вращением маховичка 5 сверлу сообщается подача, глубина же, на которую следует просверлить отверстия, контролируется по делениям пиноли.

При обработке детали в центрах на место сверла устанавливается задний центр, а пиноль закрепляется рукояткой 6 для предупреждения продольного перемещения.

Для закрепления детали в цанговом патроне пользуются маховичком 7 цангодержателя.

При обработке длинных и тонких деталей, т. е. деталей, длина которых в 10—12 раз больше диаметра, во избежание их прогиба устанавливают неподвижный (концевой) люнет, показанный на фиг. 16.

К рассматриваемому станку прилагаются устройства для фрезерования и шлифования, что придает ему некоторую универсальность, особенно необходимую при использовании станка в опытных цехах и лабораториях.

Устройство шлифования и фрезерования для станка С-1

Устройства для фрезерования и шлифования крепятся на суппорте станка.

На фиг. 17 показано устройство для шлифования, а на фиг. 18 — устройство для фрезерования. Рукоятка 1 служит для перемещения фрезерных салазок в вертикальном направлении, рукоятка 2 — для зажима ограничителя хода фрезы, а рукоятка 3 — для закрепления суппорта фрезы от вертикального перемещения (рукоятка для зажима клина).

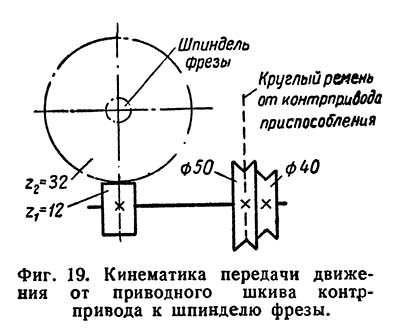

Кинематическая схема устройств фрезерования для станка С-1

Кинематика передачи движения от приводного шкива контрпривода к шпинделю фрезы показана на фиг. 19.

На фиг. 19 с правой стороны показан двухступенчатый шкив, приводящийся в движение круглым ремнем от контрпривода устройства. Через вал движение передается к паре косозубых колес z1 и z2. От колеса z2 движение передается шпинделю, в котором при помощи цанги крепится фреза.

Для более полного использования фрезерного приспособления станок имеет еще одно устройство, которое дает возможность делить обрабатываемую деталь при фрезеровании на нужное число частей.

Для этой цели на торцах приводного шкива бабки с левой и правой сторон расположен ряд концентрических окружностей с надсверленными отверстиями. С левой стороны шкива располагаются три окружности, разделенные на 100, 60 и 48 равных частей, с правой же стороны располагается окружность, разделенная на 12 равных частей.

Для того чтобы шпиндель передней бабки с укрепленной на нем деталью не мог повертываться во время обработки, в одно- из отверстий входит стопорный штифт. Перед поворотом обрабатываем мой детали стопорный штифт выводится из отверстия, деталь поворачивается на нужный угол, и штифт снова вводится в соответствующее отверстие. Передняя бабка станка имеет два штифта — один для отверстий, расположенных с левого, а другой — для отверстий, расположенных с правого торца шкива.1

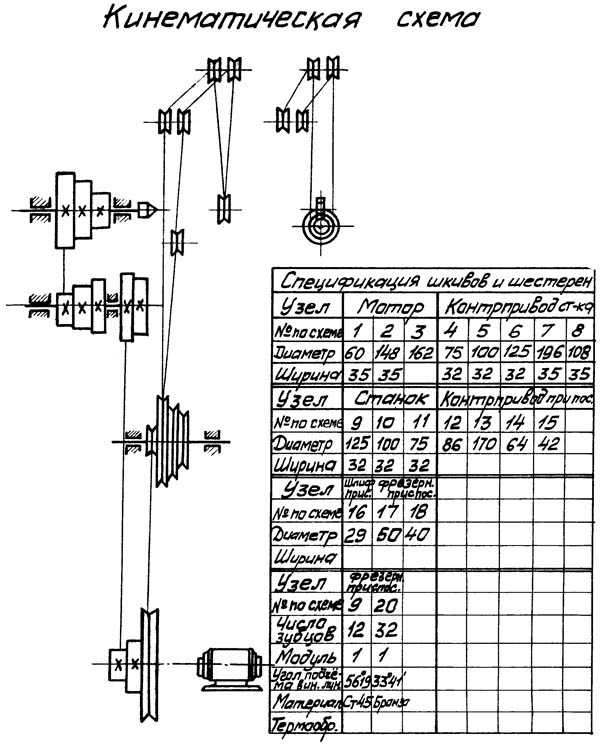

Кинематическая схема передачи движения от электродвигателя к шпинделю станка, а также к шпинделю шлифовального и фрезерного устройств приведена на фиг. 20. Станок приводится в движение от электродвигателя мощностью 0,52 кВт, делающего 1400 об/мин.

На валу электродвигателя установлен трехступенчатый шкив. Две ступени для плоского ремня предназначены для передачи движения основному контрприводу станка, а третья ступень для круглого ремня предназначена для передачи движения контрприводу устройства.

Кинематическая схема токарного станка С-1

Кинематическая схема токарного станка С-1

Передняя бабка токарного станка С-1

Передняя бабка токарного станка С-1

Передняя бабка токарного станка С-1. Смотреть в увеличенном масштабе

С-1 Станок токарный настольный часовой. Видеоролик.

Основные технические характеристики станка С-1

| Наименование параметра | Т-65 | С-1 | Т-28 |

|---|---|---|---|

| Основные параметры станка | |||

| Наибольший диаметр заготовки над станиной, мм | 120 | 170 | 130 |

| Наибольший диаметр заготовки над суппортом, мм | 30 | 50 | 14 |

| Высота центров над плоскими направляющими станины, мм | 65 | 102 | 65 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 200 | 350 | 220 |

| Наибольшая длина обтачивания без перестановки суппрта, мм | 70 | 95 | 55 |

| Наибольшая высота держателя резца, мм | 7 х 7 | 10 х 15 | 8 х 8 |

| Высота от опорной поверхности резца до линии центров, мм | 6 | 13.5 | 6 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 50 | 30 | |

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 10 | 20 | 10 |

| Конус Морзе шпинделя | № 1 | нет | № 0 |

| Число ступеней частот прямого вращения шпинделя | 3 | 11 | 3 |

| Частота прямого вращения шпинделя, об/мин | 77, 66, 55 | 3100..1500 | 1440, 2500, 4300 |

| Суппорт. Подачи | |||

| Наибольшее поперечное перемещение суппорта, мм | 70 | 98 | 55 |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,05 | 0,01 | 0,01 |

| Наибольшее перемещение резцовых салазок, мм | 70 | 95 | 55 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,01 | 0,01 |

| Угол поворота резцовых салазок, град | ±90° | ±90° | ±60° |

| Задняя бабка | |||

| Конус задней бабки | Морзе №1 | Морзе №1 | Морзе №0 |

| Наибольшее перемещение пиноли, мм | 45 | 80 | 45 |

| Электрооборудование | |||

| Электродвигатель главного привода, кВт | 0,25 1400 об/мин | 0,52 2700 об/мин | 0,27 2800 об/мин |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 675 х 300 х 250 | 1000 х 660 х 1000 | 650 х 255 х 222 |

| Масса станка, кг | 19 | 70 | 25 |

Связанные ссылки. Дополнительная информация

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Справочник деревообрабатывающих станков

Купить каталог. Купить справочник. Купить базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

mn-80 a Станок токарно-винторезный настольный схемы, описание, характеристики

Производителем токарно-винторезного настольного станка mn-80a является словацкое предприятие TОС Челаковице (TOS Celakovice, TOS ČELÁKOVICE) , которое было создано в 1856 году. В 2004 году предприятие включено в компанию CETOS, А.S. С 2011 года владельцем предприятия стала компания «Slovácké strojírny,a.s. Uherský Brod».

Под торговой маркой ТОС, которая зарегистрирована по всему миру, продолжается разработка и производство станков, которые успешно поставляем по всему миру. Произво́дственным ассортиме́нтом является производство высокоточных шлифовальных станков, обычных и токарных станков с ЧПУ, а также станки для производства шестерен.

Настольный токарно-винторезный станок TOS MN-80a выпускался в Чехословакии предприятием TОС Челаковице (TOS Celakovice, TOS ČELÁKOVICE) в 50-х годах прошлого века и, в настоящее время, производство их прекращено.

В СССР производили копии станка mn-80 сразу на нескольких заводах:

- ТВ-16 токарно-винторезный станок выпускался несколькими станкостроительными предприятиеми и учебными заведениями

- ТС-1 токарно-винторезный станок выпускался Производственным объединением Старт, Пензенская область, г. Заречный

TOS mn-80 a станок токарно-винторезный настольный. Назначение, область применения

Мини-токарный станок mn-80a является станком класса «хобби», и предназначен для индивидуального (бытового) применения, т. е. по своим конструктивным особенностям и техническим характеристикам станок не предназначен для использования на производстве.

Станок предназначен для токарной обработки заготовок из металлов или пластмасс с поверхностями, имеющими форму тел вращения. При этом обработанная поверхность детали может быть внешней или внутренней, цилиндрической, конической или сложной, образованной сочетанием различных кривых.

Токарный станок по металлу mn-80 a предназначен для обработки заготовок из металла, древесины, всех видов пластмассы методом точения.

Станок mn-80 a является настольным токарным станком и предназначается для всевозможных токарных работ:

- проточка и расточка цилиндрических, фасонных и конических поверхностей

- сверление, снятие фасок

- растачивание

- отрезка

- Широкий диапазон регулировки частоты вращения и скорости продольной подачи увеличивает арсенал применяемого режущего инструмента

Традиционная наглядная компоновка станка в сочетании с отработанной кинематической схемой позволяет уверенно обеспечить токарную обработку с классом точности «Н» в течение длительного срока эксплуатации.

В сравнении с предлагаемыми на рынке малогабаритными станками — он прост в эксплуатации, надежен и долговечен.

Станок TOS mn-80 a – отличное решение для домашней мастерской.

Станок предназначен для работы от однофазной сети переменного тока напряжением 220 В ± 10 % и частотой 50 Гц.

Станок предназначен для эксплуатации в следующих условиях:

- температура окружающей среды от +5 до +35 °С

- относительная влажность воздуха до 80 % при температуре 25 °С

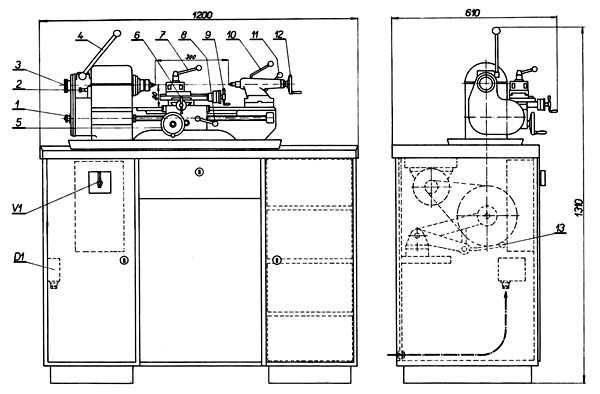

Общий вид токарного станка mn-80 a

Фото токарного станка mn-80 a. Смотреть в увеличенном масштабе

Фото токарного станка mn-80 a. Смотреть в увеличенном масштабе

Расположение органов управления токарным станком mn-80 a

Расположение органов управления токарным станком mn-80 a. Смотреть в увеличенном масштабе

Техническое описание токарного станка mn-80 a

Токарный станок применяется для производства деталей в промышленности точной механики, оптики, в радиотехнике, лабораториях, производстве эталонов и аналогичных цехах. Стандартные токарные работы, встречающиеся в этих отраслях, могут быть дополнены за счет отделочных операций с применением дополнительных устройств станка. Сверление, фрезерование, деление, нарезание различной резьбы, оконтуривание деталей на поверхностях станин и т.п. содействуют широкой области применения данного станка.

Шпиндель изделия имеет 9 ступеней числа оборотов в пределах от 150 до 2000 об/мин. Скорость шпинделя можно легко менять перебором шкивов и клиновидного ремня. Электродвигатель, шкивы и электрооборудование размещены в левой части стола, на котором установлен токарный станок. Шпиндельная бабка с шпинделем на подшипниках скольжения оснащена цанговым зажимным устройством пруткового материала, а также креплениями кольцевых заготовок за наружные и внутренние диаметры.

Привод ходового винта осуществляется посредством сменных колес (гитара), в которые включена планетарная передача, понижающая в 20 раз настроенный ход. Таким образом путем одним лишь смещением муфты можно использовать продольную подачу для нарезания резьбы без смены сменных колес.

Суппорты направляются по станине узкими призматическими направляющими. Вспомогательные устройства — параллельная подпорка, фрезерное устройство, высотный суппорт с зажимным угольником — дополняют суппорты для всестороннего использования. Задняя бабка удобно перемещается на станине. На ее пиноли имеется миллиметровая шкала для отсчета глубины сверления, развертки, нарезания резьбы и т. п. Ее можно заменять рычажной бабкой, входящей в принадлежности станка.

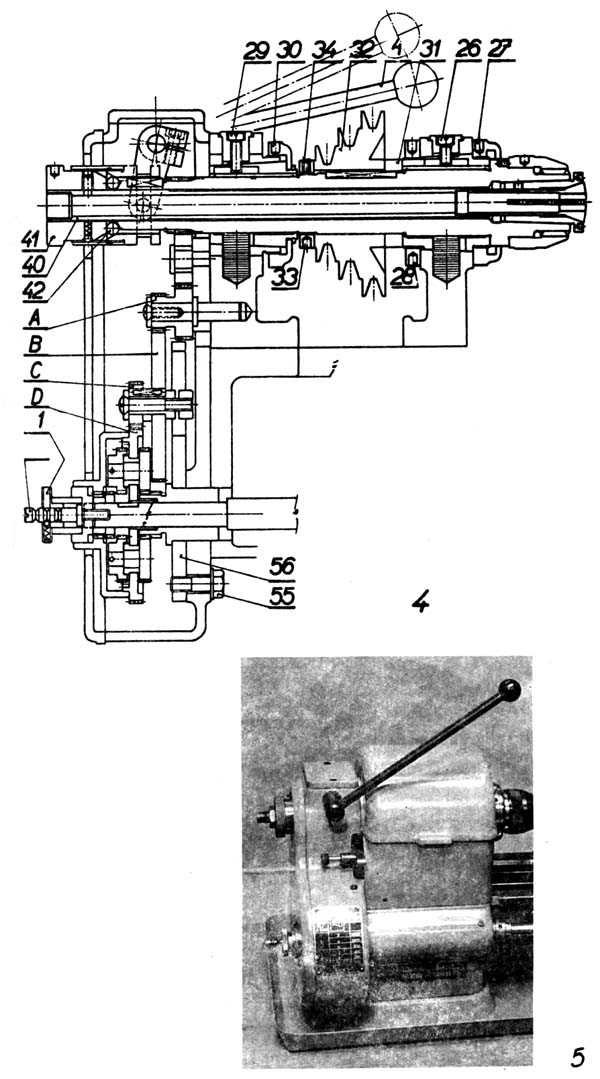

Передняя бабка токарного станка mn-80 a

Передняя бабка токарного станка mn-80 a. Смотреть в увеличенном масштабе

Шпиндель изделия установлен на бронзовых подшипниках скольжения, которые с целью удобного выбора зазора подшипников стянуты установочными гайками в конических втулках. Зазор в продольной оси выбирается фрикционным кольцом. Смазку поверхностей скольжения обеспечивают войлочные вставки, забирающие масло из баков. Ежедневно доливать масло.

Наладка подшипников передней бабки.

Передний подшипник настроить, ослабив винт 26, крепящий вкладыш подшипника в настроенном положении. С помощью гаечного ключа ослабить гайку 27, повернув ее влево (разумеется с места обслуживания). Гайку 28 в том же направлении настолько дотянуть, чтобы выбрать вредный радиальный зазор подшипника. Хорошо настроенный подшипник допускает отклонение индикатора изделия на 0,01 -0,014 мм. Произвести проверку следующим образом: в отверстие в шпинделе вставить рычаг длиной около 500 мм и нажимом против наконечника индикатора определить зазор в подшипнике. Если станок длительно работает с максимальным числом оборотов, то нужно увеличить зазор до 0,02 — 0,03 мм, иначе вследствие повышенных те Mnератур выбирается зазор до минимума, станок останавливается и происходит быстрый износ поверхностей скольжения. Настроив подшипник, не забыть закрепить его, затянув винт 26 и гайку 27.

Задний подшипник настраивать аналогичным образом — ослаблением винта 29 и затяжкой гайки 30. Настроив подшипник, снова затянуть винт 29 и зафиксировать настроенное положение вкладыша подшипника.

Осевое давление шпинделя изделия воспринимается на торцевых поверхностях бронзового вкладыша переднего подшипника с одной стороны буртиком на шпинделе, а сзади — фрикционным кольцом 31. В случае износа поверхностей трения и образования вредного зазора, ослабить винт 34 и с помощью гайки 33 выбрать зазор таким образом, чтобы можно было вручную вращать шпиндель без чрезмерного усилий. Во время наладки следить за тем, чтобы в полость между фрикционным кольцом и поверхностью трения подшипника не попали загрязнения.

Предостережение:

Выбор зазора подшипников должен производиться опытным ремонтником, который квалифицированной наладкой гарантирует точную и бесперебойную работу станка.

Суппорт токарного станка mn-80 a

Суппорт передвигается по станине по точно отшлифованным направляющим поверхностям вручную или механически, поперечный суппорт на салазках и поворотный резцовый суппорт передвигаются только вручную.

Чтобы выбрать зазор ходового винта нужно ослабить винты 60, 61 и винтом 62 затянуть разрезанную гайку винта, чтобы выбрать вредный зазор винта.

Зафиксировав гайку с помощью установочного кольца отрегулировать зазор, сняв ручку 63, делительный диск 64, ослабив винты 65 и дотянув винты 66, выбрать зазор, образовавшийся вследствие износа контактных поверхностей.

Выбирая зазор в резьбе поворотного суппорта, сначала ослабить винты 67 и установочными винтами 68 стянуть гайку настолько, чтобы устранить зазор в резьбе. Затянув винты 67, зафиксировать гайки в настроенном положении. Осевой зазор буртика винта поворотного суппорта выбрать тем же способом передней призматической планкой станины. Зазор в направляющей выбрать с помощью клина, речных салазках, ослабив винт 78 и дотянув винт 79. У резцового суппорта ослабить винт 80 и дотянуть винт 81. Нужно следить за тем, чтобы после настройки клиньев оба винта были правильно затянуты, в противном случае клин бы ослабился и застревал на направляющей поверхности.

Станок в исправном состоянии, предотвращают образование царапин и задир стружкой направляющих поверхностей.

Задняя бабка токарного станка mn-80 a

Задняя бабка слегка перемещается по всей длине, ее ослабление и фиксация в настроенном положении осуществляются с помощью рычага 11. Данный рычаг установлен таким образом, чтобы бабка со станины поворачивается винт 71, то при следующем применении задней бабки необходимо снова настроить это налаженное положение поворачиванием винта 71 в исправное положение, задвигая маховичком 12 пиноль настолько, чтобы ходовой винт 72 натолкнулся на центр, который освобождается из конуса. Конус в пиноли — Морзе 1. Пиноль оснащена миллиметровой шкалой от 0 до 80 мм для отсчета глубины при сверлении, нарезании резьбы и т. п. Для точного отсчета служит делительный диск с 30 делениями по окружности. Цена одного деления — 0,05 мм. Для обточки пологих конусов можно выдвинуть заднюю бабку из середины, ослабив винты 75, перестроив винтом 74 и зафиксировав настроенное положение дотяжкой винтов 76. Точную обратную настройку произвести путем зажатия между центрами точной оправки с помощью индикатора.

Применение цанги для зажатия заготовок (рис. 4 и 10)

Станок приспособлен к зажатию пруткового материала цангой Mn 809 и для крепления колец за наружную поверхность кольцевой цангой Mn 810, для крепления колец за внутренний диаметр кольцевой цангой Mn 811. Цанга для пруткового материала круглого сечения зажимает материал до диаметра 10 мм, четырехгранный материал до 7 мм, а шестигранный — до 8 мм отверстия ключа. Ступенчатая цанга Mn 810 зажимает кольца диаметром от 10 до 40 мм с градуировкой по 1 мм, набор цанг для этих диаметров состоит из 5 штук. Цанга для крепления за внутренний диаметр Mn 811 Смену цанги произвести следующим образом: поворачивать шероховатую гайку 41 влево, в результате чего вывинчивается цанга из нарезки крепежной трубки 40, с которой гайка соединена. Вставив тщательно очищенную цангу, дотягивать настолько, чтобы настроить нужное напряжение в цанге для подлежащего креплению материала. Сжав рычаг 4, попробовать, достаточно ли цанга зажимает. Если настроенное напряжение слишком велико и нельзя сжать рычаг 4, ослабить напряжение гайкой 41, а, наоборот, если цанга слабо зажимает, дотянуть на несколько зубьев арретировочного индекса. При смене цанги или в том случае, если не работают с цанговым зажимом и вынимают зажимную трубку с гайкой, необходимо обращать внимание на то, чтобы не выпали зажимные ролики 42.

Нарезание резьбы и подачи на токарном станке mn-80 a (рис. 1, 4, 10. 11)

Нарезание резьбы на станке производится с помощью кодового винта с шагом 3 мм через сменные колесa А, В, С, D. Привод от шпинделя изделия осуществляется через реверсивную передачу посредством рычага 2 с двумя арретированными положениями. Обе крайние арретировни обеспечивают соединение реверсивной передачи для направления вращения ходового винта вперед или назад, среднее положение выключает весь привод и ходовой винт. На таблице нарезок, размещенной на станке, указаны стандартные шаги метрической резьбы от 0,2 до 3 мм и соответствующие сменные колеса. Если намечается изготовление не указанной в таблице резьбы, произвести расчет передачи сменными колесами по формуле:

A/B · C/D = S/3

где А, В, С, D — сменные колеса

«S» — требуемый шаг

«3» — шаг ходового винта

Сменное колесо D приводится в таблице всегда как колесо со 100 зубьями, так как в это колесо вставлена планетарная передача с передаточным отношением 1 /20, которая приводит отрегулированный шаг к тонкой подаче.

На станке можно производить нарезку дюймовой, модульной и диаметраль-питчевой резьбы согласно таблице. Для этих видов резьбы необходимо заказать сменные колеса, которые не входят в объем стандартного набора. Это колеса с числом зубьев 38, 44, 56, 57, 64, 65, 72, 70, 80, 90 (и дополнительное колесо 50, 2 X 55 из стандартной серии). Таблица дюймовой резьбы составлена по формуле:

A/B · C/D = (10·11)/(B/1″·13)

где В/1″ — число витков на 1″.

Сменные зубчатые колеса менять, ослабив винты, выдвинув шайбы и сменные колеса. Устанавливая другие колеса, вставлять их в зацепление чистыми и до пуска станка смазать всю зубчатую передачу. Как было указано, на стандартном станке сменное колесо D со 100 зубьями выполнено одновременно в виде планетарной передачи, которая включается путем задвижения кольца 1, в результате чего получается подача, соответствующая 1/20 отрегулированного шага. При нарезании резьбы, наоборот, кнопка 51 должна быть выдвинута из крайнего положения. Если включить среднее положение, отключается ходовой винт.

Если производится нарезание такой резьбы, где колесо D НЕ имеет 100 зубьев, то ослабить арретировочный винт 1 и выдвинуть планетарную передачу. В паз в валу вставить поводковую шпонку, входящую в объем принадлежностей станка, и вместо планетарной передачи посадить соответствующее сменное колесо, которое следует зафиксировать распорным кольцом и винтом D. Гитару сменных колес 56

Смазка токарного станка mn-80 a

Смазку станка производить с помощью масленки с применением хорошего подшипникового масла вязкостью 2,5°Э при 50°С. Все точки смазки заправлять маслом всегда до начала рабочей смены, благодаря чему защищаются все поверхности движения от повышенного износа или же задира.

Схема электрическая принципиальная токарного станка mn-80 a

Схема электрическая принципиальная токарного станка mn-80 a. Смотреть в увеличенном масштабе

Станок оснащается на заводе-изготовителе электрооборудованием на напряжение и частоту по желанию заказчика, выполненным а соответствии с действующими в ЧССР правилами. Все электрооборудование соединено и испытано. На месте работы у заказчика его следует только подключить к сети на вводной клеммной колодке.

Электрооборудование, включая электродвигатель и вводную клеммную колодку, находится в пространстве левой части стола. Защитные, коммутационные и управляющие приборы размещаются на общей плите, крепящейся на дверце, закрывающей эту часть стола. Доступ к приборам управления осуществляется с наружной стороны дверцы с поста обслуживания.

Принадлежности к токарному станку mn-80 a

Токарный станок mn-80 a оснащен принадлежностями, подходящим образом дополняющими область рабочих возможностей. Если некоторые из принадлежностей не были заказаны вместе со станком, их можно поставить дополнительно в любое время.

- Mn 801 стандартный токарный центр

- Mn 802 половинный токарный центр для обточки небольших диаметров

- Mn 803 полный токарный центр для обточки цапф без токарного керна

- Mn 804 половинный полый токарный центр для обточки цапф небольших размеров

- Mn 805 трезубец для обточки древесины

- Mn 806 сверлильная плита, в заднюю бабку, применяемая для сверления в цилиндрических деталях

- Mn 807 втулка шпинделя изделий для токарных центров, входящая в объем стандартных принадлежностей

- Mn 808 патрон для крепления инструмента цилиндрическим хвостовиком; его можно применять в шпинделе изделия или задней бабке

- Mn 809 цанга для крепления пруткового материала круглого, четырехгранного или шестигранного сечения

- Mn 810 ступенчатая цанга для крепления колец за наружный диаметр

- Mn 911 ступенчатая цанга для крепления колец за внутренний диаметр

- Mn 812 поводковая плита, применяемая при обточке центров

- Mn 813 плита, применяемая для полирования деталей пастой или наждачным полотном или для оконтуривания деталей, прикрепляемых замазкой к плите

- Mn 814 опорная плоская сверлильная плита для задней бабки

- Mn 815 планшайба с четырьмя поворотными кулачками (максимальное число оборотов 800 об/мин)

- Mn 816 универсальный трехкулачковый патрон

- Mn 817 универсальный четырехкулачковый патрон

- Mn 818 рычажная сверлильная задняя бабка

- Мл 819 откидная опора для ручной обточки

- Mn 820 делительное устройство для шпинделя изделия

- Mn 821 высотный суппорт с зажимным угольником, который устанавливается на резцовом суппорте вместо резцовой головки

- Mn 822 неподвижная опора, закрепленная на станине

- Mn 823 параллельная опора, закрепленная на салазках суппорта

- Mn 824 высотный суппорт с делительным устройством для резцового суппорта, с цанговым креплением кожух универсального патрона и поводкового диска кожух планшайбы

TOS MN-80 a lathe — Токарно-винторезный настольный станок

Видеообзор станка с частотным приводом

TOS MN-80а — Токарно-винторезный настольный станок

Показана переделка привода токарного станка TOS MN-80а под поликлиновый ремень без контрпривода

TOS MN-80 a — Токарно-винторезный настольный станок аналог станка ТВ-16

Видеообзор станка MN-80a

Технические характеристики токарно-винторезного станка mn-80 a

| Наименование параметра | MN-80a | ТС-1 | ТВ-16 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности | Н | Н | ТУ ТВ-16-0001 |

| Наибольший диаметр заготовки над станиной, мм | 160 | 155 | 160 |

| Наибольший диаметр заготовки над суппортом, мм | 90 | 80 | 90 |

| Высота центров, мм | 80 | 82 | 85 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 300 | 260 | 250 |

| Наибольшая высота держателя резца (ш х в), мм | 10 х 10 | 10 х 10 | 12 х 15 |

| Высота от опорной поверхности резца до линии центров, мм | 10 | ||

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 90 | ||

| Шпиндель | |||

| Резьбовой конец шпинделя, мм | М39 х 4 | М39 х 4 | М39 х 4 |

| Диаметр стандартного патрона, мм | 100 | 100 | 100 |

| Диаметр сквозного отверстия в шпинделе, мм | 18 | 18 | 18 |

| Диаметр и длина переднего подшипника скольжения в шпинделе, мм | 38 х 50 | 38 х 50 | |

| Центрирующий диаметр переднего конца шпинделя, мм | 40 х 5 | 40f4 | |

| Наибольший диаметр прутка, мм | 17 | 17 | 17 |

| Конус отверстия шпинделя | 1:20 | Морзе №3 | |

| Число ступеней частот прямого вращения шпинделя | 9 | 6 | 6 |

| Частота вращения шпинделя, об/мин | 150..2000 | 160..1600 | 160..1600 |

| Торможение шпинделя | нет | нет | нет |

| Блокировка рукояток | нет | нет | нет |

| Суппорт. Подачи | |||

| Наибольшее продольное перемещение суппорта, мм | 300 | 260 | 260 |

| Перемещение суппорта продольное на одно деление лимба, мм | 0,5 | ||

| Ходовой винт (диаметр х шаг) | 16 х 3 | 16 х 3 | |

| Наибольшее поперечное перемещение суппорта, мм | 100 | 100 | 100 |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,05 | ||

| Число ступеней продольных подач суппорта | 18 | ||

| Пределы продольных рабочих подач суппорта, мм/об | 0,01…0,15 | 0,01…0,15 | 0,01…0,15 |

| Пределы рабочих поперечных подач суппорта, мм/об | нет | нет | нет |

| Количество нарезаемых резьб метрических | 19 | 20 | 18 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,2..3 | 0,2..3 | 0,2..3 |

| Пределы шагов нарезаемых резьб дюймовых | нет | нет | нет |

| Резьбоуказатель | нет | нет | нет |

| Предохранение от перегрузок | есть | есть | есть |

| Блокировка | есть | есть | есть |

| Ускоренное перемещение суппорта | нет | нет | нет |

| Выключающие упоры | нет | нет | нет |

| Резцовые салазки (верхний суппорт) | |||

| Наибольшее перемещение резцовых салазок, мм | 100 | 100 | 100 |

| Шаг резьбы ходового винта резцовых салазок, мм | 1,5 | 1,5 | |

| Диаметр резьбы ходового винта резцовых салазок, мм | М10 левая | ||

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Перемещение резцовых салазок на один оборот лимба, мм | 1,5 | 1,5 | 1,5 |

| Угол поворота резцовых салазок, град | ±60° | ||

| Задняя бабка | |||

| Диаметр пиноли задней бабки | 20 | 20 | |

| Конус отверстия пиноли задней бабки | Морзе №1 | Морзе №1 | Морзе №1 |

| Наибольшее перемещение пиноли, мм | 80 | 70 | 65 |

| Цена деления линейки перемещение пиноли, мм | 1 | ||

| Цена деления лимба перемещение пиноли, мм | 0,05 | 0,05 | 0,05 |

| Поперечное перемещение задней бабки, мм | ±5 | ||

| Электрооборудование | |||

| Напряжение питающей сети, В | ~380 В/ ~220 В | ~380 В/ ~220 В | ~380 В/ ~220 В |

| Электродвигатель главного привода, кВт | 0,37 | 0,25 | 0,4 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1170 х 610 х 1310 | 1160 х 540 х 1200 | 1150 х 600 х 1200 |

| Масса станка, кг | 135 | 135 | 180 |

Связанные ссылки. Дополнительная информация

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Станок токарно-винторезный настольный. Паспорт, схемы, характеристики, описание

Сведения о производителе токарно-винторезного станка Умелец

Производитель настольного токарного станка Умелец (СН, СН-1) — Средневолжский станкостроительный завод СВСЗ, основанный в 1876 году.

Производство металлорежущих станков на Средневолжском станкостроительном заводе впервые началось в конце января 1926 года. Первым выпущенным станком на предприятии был токарно-винторезный станок со ступенчатым шкивом модели ТВ-155В.

В 1934 году на заводе был создан оригинальный токарно-винторезный станок модели СП-162 с числом скоростей — 8, числом оборотов шпинделя в минуту — от 24 до 482. На станке впервые был установлен индивидуальный электродвигатель мощностью в 1,5 квт.

В годы войны завод освоил выпуск токарно-винторезного станка 1615 и вскоре модернизировал его, доведя скорость шпинделя до 1000 оборотов в минуту.

В 1949 году запущен в серийное производство станок 1616, в шестидесятых годах модели — 1В616 и 1А616, а с начала семидесятых годов начался выпуск серии 16Б16.

С 90-х годов прошлого века предприятие СВСЗ выпускает токарные станки под торговой маркой SAMAT.

Станки токарные производства СВСЗ

Умелец (СН, СН-1) Станок токарно-винторезный настольный. Назначение, область применения

Станки токарно-винторезные моделей Умелец (СН, СН-1) предназначены для выполнения разнообразных токарных работ, в том числе для нарезания метрических резьб. Класс точности Н по ГОСТ 8.

Станок настольный настольный «Умелец» предназначен для различных вндоа механической обработки изделий из металла, древесины , пластмасс. Станок изготавливается с 2-х исполнений: с ручной продольной подачей суппорта без дополнительных приспособлений и с приводом подач, с фрезерным и деревообрабатывающим устройствами. На станке первого исполнения можно выполнять токарные, сверялильные работы.

На станке второй о исполнения можно выполнять токарные, фрезерные, сверлильные, фуговальные, распиловочные операции.

С помощью несложных приспособлений, изготовленных на этом станке самим потребителем, можно производить и другие работы. Станок «Унелец» может быть нспспьзован в бытовых условиях для изготовления различных изделий домашнего обихода, в школьных мастерских, в кружках при клубах и доках пионеров, станциях юных техников.

Настольный токарно-винторезный станок Умелец относится к малым станкам и предназначен для обработки заготовок небольших размеров:

- Наибольший диаметр заготовки типа «диск» над станиной — Ø 175 мм

- Наибольший диаметр заготовки типа «вал» над суппортом — Ø 90 мм

- Межцентровое расстояние (РМЦ) — 215 мм

- Сквозное отверстие в шпинделе для обработки прутка — Ø 15 мм

- Мощность асинхронного электродвигателя главного движения — 0,55 кВт

- Масса станка — 90 кг

Шпиндель станка получает 12 ступеней прямых и обратных (160..3150 об/мин) частот вращения. Скорость вращения шпинделя определяется положением 2-х клиновых ремней на трех шкивах:

- Подающий шкив — 4-х ступенчатый шкив на валу электродвигателя;

- Приемный шкив — 4-х ступенчатый шкив на конце шпинделя;

- Промежуточный — 5-и ступенчатый шкив на подвижной оси.

Передний конец шпинделя резьбовой М27 х 2,5 мм.

- Внутренний (инструментальный) конус шпинделя — Морзе 2

- Стандартный диаметр токарного патрона — Ø 80 мм (Патрон 7100-0001 ГОСТ 2675)

- Переключение направления движения шпинделя — реверс электродвигателя

Привод подач (модель станка СН-01) получает движение от зубчатого колеса на шпинделе и передает его на ходовой винт. Привод подач состоит из 5-и зубчатых колес — одного постоянного, сцепленного с шпинделем и 4-х сменных (гитары).

Выбор скорости механической подачи и шага нарезаемой резьбы осуществляется перестановкой сменных зубчатых колес гитары в приводе подач. Привод подач обеспечивает:

- Нарезание 16-и метрических резьб в диапазоне — 0,02..2,5 мм

- Продольные подачи — 6 ступеней — 0,05; 0,075; 0,1; 0,125; 0,15; 0,75 мм/об

Ходовой винт включается и выключается кулачковой муфтой и используется как для нарезания резьбы так и для механичеслой подачи суппорта при точении.

Умелец Общий вид токарно-винторезного станка

Фото токарно-винторезного станка Умелец

Фото токарно-винторезного станка Умелец

Фото токарно-винторезного станка Умелец

Фото токарно-винторезного станка Умелец

Фото токарно-винторезного станка Умелец

Умелец Расположение составных частей токарно-винторезного станка

Расположение составных частей токарного станка Умелец

Перечень составных частей токарно-винторезного станка Умелец

- СН.010.000 — Основание

- СН.015.000 — Привод главного движения

- СН.020.000 — Узел шпинделя

- СН.030.000 — Механизм перемещения суппорта

- СН.031.000 — Привод подач (только для СН-1)

- СН.033.000 — Суппорт

- СН.040.000 — Бабка задняя

- СН.070.000 — Кожух

- СН.071.000 — Ограждение

- СН.080.000 — Электрооборудование

Умелец Расположение органов управления токарно-винторезным станком

Расположение органов управления токарно-винторезным станком Умелец

Умелец Спецификация органов управления токарно-винторезным станком

- Рукоятка управления движением подачи (включение механической продольной подачи суппорта и включение подачи)

- Рукоятка включения шпинделя (прямое — вращение шпинделя против часовой стрелки, обратное — вращение шпинделя по часовой стрелке)

- Маховичок перемещения резцедержателя

- Рукоятка зажима пиноли

- Маховичок перемещения пиноли

- Маховичок ручного продольного перемещения суппорта

- Маховичок поперечного перемещения суппорта

- Выключатель питания электрооборудования

- Лампа, сигнализирующая о подключении станка к электросети

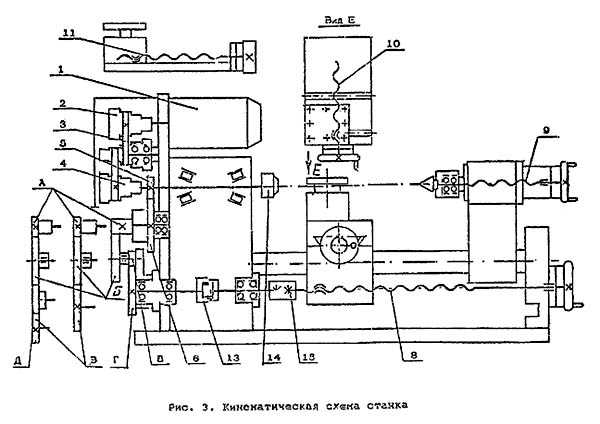

Умелец Кинематическая схема токарно-винторезного станка

Кинематическая схема токарно-винторезного станка Умелец

Схема кинематическая токарно-винторезного станка Умелец. Смотреть в увеличенном масштабе

Кинематические цепи

В цепи привода главного движения вращение шпинделя 14 осуществляется от электродвигателя 1 через клиноременные передачи и ступенчатое шкивы 2, 3, 4. В цепи привода подач вращение от шпинделя 14 на ходовой винт 8 передается через зубчатые колеса 5, 6, гитару сменных колес А, Б, В, Г, Д и кулачковую муфту 13.

Привод главного движения

Привод состоит из электродвигателя 1 (см. рис. 4), закрепленного на кронштейне 2 и трех ступенчатых шкивов 3, 4, 5; Натяжение ремней и изменение межцентрового расстояния между шкивами при переброске ремней на другие ручьи шкивов, осуществляется перемещением шкива 4, закрепленного на подвижной опоре 6. Привод позволяет, получить 12 рабочих частот вращения шпинделя от 160 до 3150 об/мин.

Узел шпинделя

Узел шпинделя (рис. 5) состоит из шпинделя 1, опорами которого являются два радиально-упорных подшипника 2, установленные во фланцах 3. Фланцы крепятся в корпусе основания. На переднем конце шпинделя закреплен трехкулачковый патрон 4, на заднем конце закреплены зубчатое колесо 5, передающее вращение приводу подач, шкив клиноременной передачи 6.

Поводковый патрон

Поводковый патрон, входящий в комплект станка, уложен в ящике для принадлежностей. Поводковый патрон (см. рис. 6), устанавливавшийся вместо трехкулачкового патрона и применяющийся для обработки деталей в центрах, состоит из упорного центра 1, вставленного в коническое отверстие шпинделя, гайки 2, навернутой на передний конец шпинделя и поводка 3.

Механизм перемещения суппорта

Механизм (см. рис. 7) состоит из ходового винта 1, на правок конце которого крепится маховик 3 с лимбом 2. Другой конец винта соединен муфтой 4 с валом 5, установленным в радиально-упорные подшипники.

Привод подач

Привод подач (рис. 8, 9, 10), перемещающий вращение от шпинделя на ходовой винт, состоит из зубчатого колеса 1 (см.рис. 8), сменных зубчатых колесо 2, 3, 4, 5, кулачковой сцепной муфты 6, 7.

Поворачивая рукоятку 1 (см.рис.10), закрепленную на оси г, по часовой стрелке, перемещаем рычаг 3 с сухарем 4 и вводим кулачковую муфту в зацепление, включая тем самым подачу суппорта. Поворачивая рукоятку против часовой стрелки включаем подачу суппорта. Вариант передачи, изображенный на рис.8, используется для подачи при обычном точении, на рис. 9 — для нарезания правой резьбы, на рис. 19 — для нарезания левой резьбы. 5.10, Суппорт.

Суппорт (см. рис. 11) предназначен для осуществления подачи режущего инструмента. Продольная подача суппорта осуществляется вручную механизмом перемещения суппорта или автоматически приводом подач.

При вращении ходового винта движение на каретку 2 передается через гайку 1. Поперечная подача ползушки 6 осуществляется вручную вращением маховичка 3 через винт 4 и гайку 5.

Умелец Привод главного движения токарно-винторезного станка

Привод главного движения и шпиндель токарного станка Умелец

Привод главного движения токарного станка Умелец

Умелец Схема электрическая принципиальная токарно-винторезного станка

Электрическая схема токарного станка Умелец

Схема электрическая токарно-винторезного станка Умелец. Смотреть в увеличенном масштабе

Основные параметры электрооборудования токарного станка Умелец

- Напряжение сети ~380 В

- Напряжение цепи управления станком ~110 В

- Напряжение цепи местного освещения ~24

- Напряжение цепи сигнализации ~22 В

Станок токарно-винторезный настольный Умелец (СН, СН-1). Видеоролик.

Технические характеристики станка Умелец

| Наименование параметра | СН | СН-1 |

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 175 | 175 |

| Наибольший диаметр заготовки над суппортом, мм | 90 | 90 |

| Наибольшая длина заготовки (РМЦ), мм | 215 | 215 |

| Наибольшая высота резца, мм | 10 х 16 | 10 х 16 |

| Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 15 | 15 |

| Наибольший диаметр прутка, мм | 14 | 14 |

| Число ступеней частот прямого вращения шпинделя | 12 | 12 |

| Частота прямого вращения шпинделя, об/мин | 160..3150 | 160..3150 |

| Размер внутреннего конуса в шпинделе, М | Морзе 2 | Морзе 2 |

| Конец шпинделя резьбовой | М | М |

| Суппорт. Подачи | ||

| Наибольшая продольная длина хода каретки, мм | 215 | 215 |

| Цена деления лимба продольных подач, мм | 0,5 | 0,5 |

| Наибольшая поперечная длина хода каретки, мм | 90 | 90 |

| Цена деления лимба поперечных подач, мм | 0,05 | 0,05 |

| Число ступеней продольных подач | ||

| Пределы продольных подач, мм/об | нет | 0,05..0,175 |

| Пределы поперечных подач, мм/об | нет | нет |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет |

| Количество нарезаемых резьб метрических | ||

| Пределы шагов нарезаемых резьб метрических, мм | нет | 0,2..2,5 |

| Подвижный резцедержатель (Резцовые салазки) | ||

| Цена деления лимба резцовых салазок, мм | 0,05 | 0,05 |

| Наибольшее перемещение салазок, мм | ||

| Наибольший угол поворота резцовых салазок, мм | ±90° | ±90° |

| Задняя бабка | ||

| Цена деления лимба, мм | нет | нет |

| Размер внутреннего конуса пиноли | Морзе 1 | Морзе 1 |

| Наибольшее перемещение пиноли, мм | 40 | 40 |

| Поперечное смещение корпуса задней бабки, мм | нет | нет |

| Электрооборудование | ||

| Напряжение питающей сети, В | ~220 В | ~220 В |

| Количество электродвигателей на станке | 1 | 1 |

| Мощность электродвигателя главного привода, кВт | 0,55 | 0,55 |

| Габариты и масса станка | ||

| Габариты станка, мм | 770 х 460 х 360 | 770 х 460 х 360 |

| Масса станка, кг | 85 | 90 |

Связанные ссылки

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

stanki-katalog.ru

Как выбрать настольный токарный станок по металлу

Настольные токарные станки появились еще в начале ХХ века, и, как и сейчас, служили для обработки небольших партий продукции. На данный момент на рынке можно купить самые различные станки разных годов выпуска. Их можно разделить на несколько групп.Их можно сравнить с раритетными автомобилями. Они хороши для выставок или музеев, но работать на них проблематично, хотя есть определенная категория людей, предпочитающих только эти приборы.

В большинстве случаев разукомплектованы, не хватает задних бабок, шестеренок и т.д. При этом цены на них значительно ниже аналогов. В целом покупка такого станка в итоге не сэкономит деньги, т.к. придется тратиться на ремонт и поиск запасных частей.

Встречаются как раритеты 60-х годов, так и современные модели. У раритетов проблема такая же, как и у станков бывшего соцлагеря – разукомплектованность и ужасный внешний вид. Что касается современных станков, то их главный минус – это большой вес, от 60 до 90 кг, что слишком много для настольного станка. Эти станки очень шумные, а чтобы поменять скорость вращения шпинделя, необходимо перекинуть ремень. Также большинство модификаций не позволяют нарезать резьбу. Кроме того, отечественные станки достаточно дорого стоят, что также не добавляет им популярности.

Прежде всего, необходимо заметить, что 90% рынка зарубежных настольных станков составляют приборы китайского производства. Китайские фирмы могут быть зарегистрированы в Великобритании, Германии или Франции, и на станках будет указана соответствующая страна, как производитель. Но не обольщайтесь, вы все равно покупаете китайский товар. При этом качество продукции находится на достаточно высоком уровне.

При выборе станка в первую очередь обращайте внимание на вес и уровень шума. По весу оптимальными будут станки весом до 50 кг, что позволяет переносить их с места на место человеку средней комплекции. Часто настольные станки ставятся дома, и высокий уровень шума может привести к проблемам с соседями или родными.

Далее посмотрите на устройство задней бабки. Она должна быть массивной и регулироваться винтами для точной выверки, а не вручную.

Также стоит обратить внимание на наружный диаметр пиноли. Чем он толще, тем выше будет жесткость и, соответственно, ниже вибрация. Кроме того, шкала деления пиноли обычно миллиметровая, но некоторые производители предлагают лимб с ценой деления в 0,0025. Поэтому для точной обработки рекомендуется обратить внимание на этот фактор.

В целом на рынке есть широчайший выбор настольных станков с самыми разными функциями. Если бюджет не ограничен, всегда можно найти отличный станок, который справится с любыми задачами.

www.kakprosto.ru