Описание токарного станка – Токарный станок по металлу: конструкция, параметры при обработке

Токарный станок по металлу: конструкция, параметры при обработке

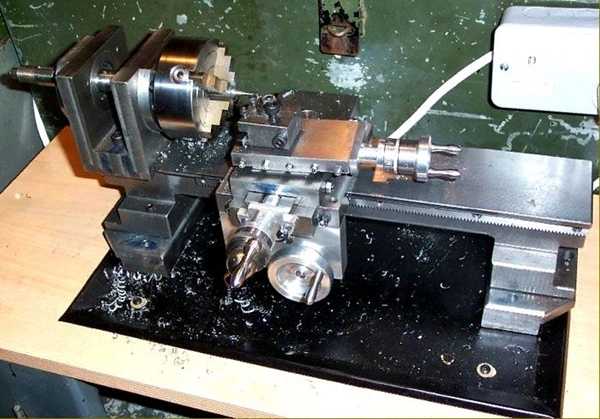

Устройство самого современного станка для токарных работ несмотря на многовековую историю развития и сегодня не сильно отличается от своих прародителей. Практически все приспособления по-прежнему основаны на принципе вращения обрабатываемой детали, зажатой в патрон с одной стороны, и заднюю бабку с другой. Такая компоновка применяется и для деревообрабатывающих станков, и для оборудования для обработки металла. При этом, токарный станок по металлу, несмотря на сложность конструкции, вполне реально собрать и в гаражных условиях, ведь, как показывает практика, ничего невозможного нет.

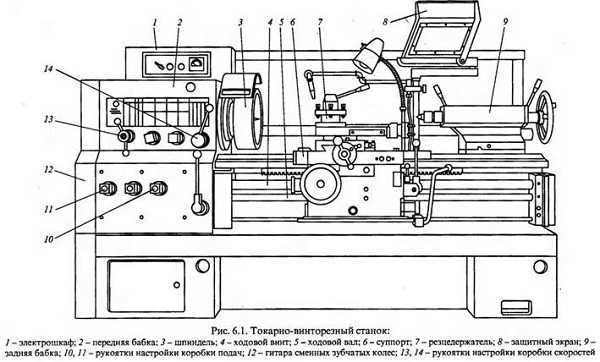

Теория станков и оборудования насчитывает несколько видов устройств для обработки металла которые могут именоваться токарным станком. Самым простым является токарно-винторезный вид устройства, в основе которого лежит принцип вращения обрабатываемой детали вокруг своей оси в горизонтальной плоскости. Обработка детали проводится резцом или другим приспособлением, рабочая часть которого способна передвигаться как вдоль детали, так и перпендикулярно оси вращения. Само устройство токарного станка по металлу имеет ряд элементов, имеющих специальное название, эти названия идентичны для всех конструкций оборудования.

Основные узлы

В состав конструкции входит два вида узлов те, без которых невозможна работа называются основными, те, которые можно опустить при создании или которые могут быть выполнены в виде дополнительного оборудования обычно именуются неосновными.

Станина

Станина самая массивная часть станка. Она выступает в роли несущей рамы, на нее крепится все оборудование. Это, должно быть массивное и прочное сооружение, по весу станина может достигать 70% массы станка. Вместе с тем, все элементы корпуса станины должны быть максимально точно подогнаны друг к другу и иметь жесткую фиксацию. Большая масса способствует уменьшению вибрации при работе, а точность дает возможность повысить качество обработки детали.

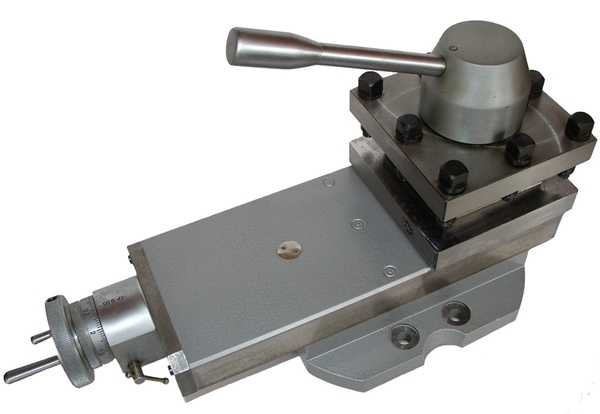

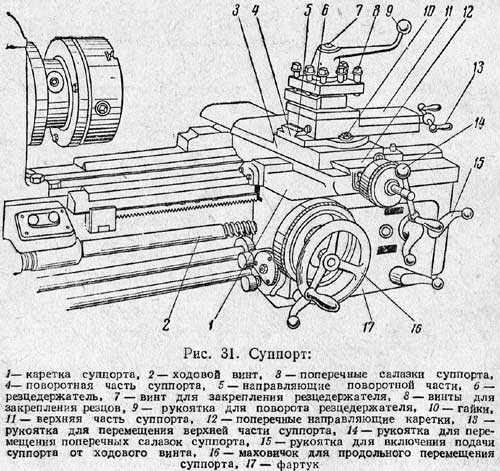

Суппорт токарного станка

Один из самых важных и сложных узлов. В промышленных моделях суппорт имеет несколько регулировок, позволяет перемещать резцедержатель как вдоль оси вращения детали, так и перпендикулярно ей. Подача резца может иметь и вертикальное направление. Для токарного станка, изготавливаемого своими руками этот узел обычно конструируют упрощенным – резец передвигается на салазках только горизонтально, поперек оси вращения детали. Поднятие и опускание осуществляется с последующей фиксацией при выключенном двигателе. А перемещение вдоль оси обычно осуществляется по резьбовой шпильке, установленной вдоль станины.

Вместе с тем, у многих умельцев упрощенная конструкция встречается только в первой собранной модели, в дальнейшем суппорт постоянно модернизируется и усовершенствуется. Но главной задачей этого узла остается все-таки надежная фиксация режущего инструмента и плавная его подача в ходе работы.

Передняя и задние бабки

Для того чтобы придать вращательное движение детали используется передняя бабка. Это сложная конструкция имеющая в своем составе узел фиксации детали, вал, на который крепится этот узел и коробку передач, для изменения скорости вращения. В промышленных станках коробка передач обслуживает не только вращающийся патрон с зажатой деталью, в ней имеется привод и для подачи суппорта. В мини станках, изготавливаемых своими руками передняя бабка, представляет собой вал с патроном для фиксации детали, с одной стороны, а с другой на него насажен шкив для ременной передачи. Вся эта конструкция помажена на пару подшипников и надежно зафиксирована на станине.

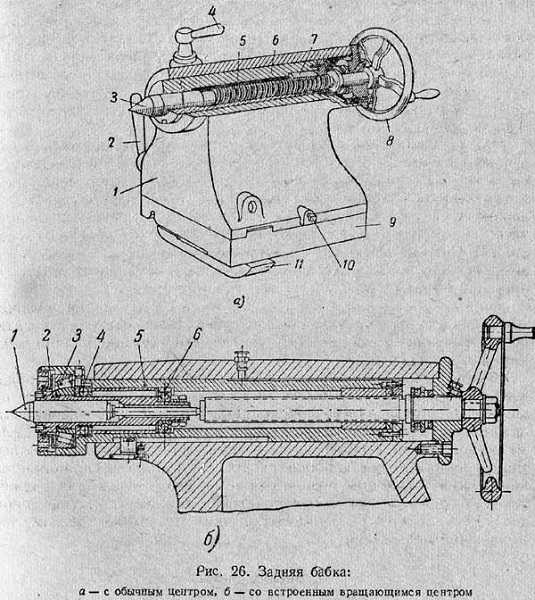

Задняя бабка представляет собой подвижный узел, в который крепится неподвижный конусный центр для поддержания детали на весу. Важным моментом выступает то, что центр задней и передней бабки находятся на одном уровне как в горизонтальной, так и вертикальной плоскости. Эти соосно расположенные детали позволяют с одной стороны обеспечить вращение детали вокруг одной оси, с другой обеспечить выполнение и других технологических операций токарных работ, например, сверление отверстий или нарезание внутренней резьбы.

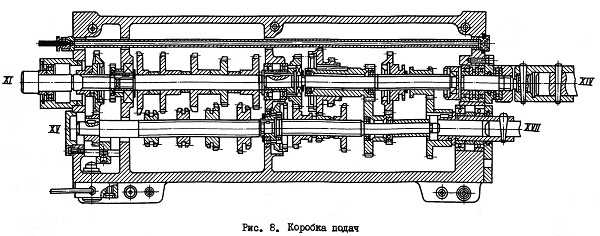

Коробка подач

В самодельных станках по металлу коробка передач часто конструируется как отдельный узел. Основная задача коробки передач обеспечить вращение шпинделя станка с заданной скоростью в нужном направлении. Коробка передач как уже упоминалось раньше может иметь привод еще и на суппорт, эта опция особенно важна при нарезке резьбы и получении максимально качественной обработанной поверхности. Конструктивно коробка может быть выполнена:

- В виде нескольких шестеренок на валах;

- В виде шкивов разного диаметра, на которые движение передается при помощи ременной передачи.

Для мини станков самым простым решением является использование двухскоростной электродрели в качестве привода – здесь в одном корпусе сразу совмещены и двигатель, и коробка передач.

Шпиндель

Шпиндель предназначен для надежной фиксации обрабатываемой заготовки. В таком токарном станке эту роль может выполнять:

- Токарный патрон промышленного производства;

- Планшайба;

- Цанговый патрон;

- Патрон от электродрели;

- Другие виды зажимных устройств.

Другие конструктивные элементы

Перечень узлов и элементов, предназначенных для обеспечения работы самодельного токарного станка по металлу может иметь много пунктов, но наиболее важные в нем будут:

- Салазки;

- Пиноль;

- Резцедержатель;

- Фартук.

Салазки

Салазки предназначены для плавного перемещения резцедержателя. Для самодельных мини станков обычно используются только поперечные салазки, по которым при вращении маховика происходит плавное движение резцедержателя перпендикулярно оси вращения шпинделя. Продольное движение осуществляется при помощи суппорта. Такое решение не дает возможности выполнять большое количество операций, поэтому при конструировании станка стоит предусмотреть еще и поперечные для более точной работы. Ну а для станков, претендующих на высокий результат, не помешают устройства для перемещения резца под углом в 45 градусов к оси вращения.

Пиноль

Используется для закрепления заготовки в задней бабке. Эта деталь должна иметь высокую прочность и надежность, поскольку испытывает постоянное трение о металл заготовки.

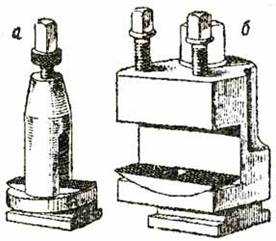

Резцедержатель

Назначение резцедержателя – фиксация режущего инструмента на салазках суппорта. В процессе работы в этот узел могут фиксироваться и другие типы инструмента, например, накатки и шарошки. Резцедержатель должен обеспечивать, с одной стороны, надежное крепление резца, а с другой, оперативное изменение положение инструмента относительно обрабатываемой поверхности.

Фартук

Назначение этого элемента конструкции – сбор металлической стружки. Он располагается под станиной и при обработке металла стружка падает на фартук, а не на пол.

Электрическое оснащение станка

К электрооборудованию токарно-винторезного станка относится основное оборудование – электродвигатель с пусковыми конденсаторами и блоком защиты. И вспомогательное электрооборудование – лампа освещения и другие элементы, например, вытяжной вентилятор.

Особе внимание в электрооборудовании следует уделить приборам защиты от поражения электрическим током. Здесь прежде всего необходимо установить реле защиты, сделать вывод защитного заземления и обеспечить пульт управления специальной большой кнопкой выключения электропитания. Наличие этих защитных устройств в составе электрооборудования важное требование правил техники безопасности при работе с таким травмоопасным оборудованием.

Процесс изготовления токарного станка по металлу своими руками, как и процесс промышленного производства имеет несколько этапов. Каждый этап по-своему важен, как важна и последовательность этапов при создании конструкции.

Начальный этап – проектирование. Он начинается с разработки концепции компоновки устройства, его технических параметров и создания технической документации.

Этап практического изготовления включает в себя разметку материала, резку, подгонку и создание первоначальной модели. Далее, идет процесс наладки и подгонки узлов и деталей. Так что говорить о конкретных сроках, за которые можно самостоятельно собрать рабочий токарный станок своими руками не стоит.

Проектирование и чертежи настольного токарного станка

Проектирование подобного рода изделий рекомендуется делать на основе тех задач, которые планируется выполнять на это оборудовании. Чаще всего за основу берутся простые, не требующие высокой квалификации и дорогостоящего оборудования виды работ:

- Гладкая черновая и чистовая обработка цилиндрических деталей;

- Точение ступенчатых фасонов заготовок;

- Обработка конусных поверхностей;

- Формирование уступов, канавок с прямыми и наклонными поверхностями;

- Расточка цилиндров и конусов;

- Нарезание различного вида резьбы;

- Обработка кромок отверстий;

- Формирование рифлёной поверхности;

- Отрезание заготовок.

Определяем необходимые размеры

Вторым важным моментом выступает то, каких размеров заготовки будут обрабатываться при помощи этого станка. Для того чтобы заниматься моделированием достаточно небольших размеров, этот вариант мини станка может иметь небольшие размеры, и целиком помещаться на обычном письменном столе.

Для оборудования, которое планируется применять для обработки заготовок диаметром 50 мм и длиной до 500 необходима будет станина минимальной длины в 750 мм. А для работы с заготовками большей длины потребуется еще и отдельное основание. Простой деревянный стол устройство массой 50-70 кг попросту не выдержит.

Создаем необходимую проектную документацию

Увы, без разработки чертежей при постройке станка своими руками не обойтись. В принципе профессионально вычерчивать все узлы и детали смысла нет, а вот сделать технический рисунок, в котором учесть расположение деталей, способ их соединения и крепления все-таки стоит. При разработке отдельно нужно просчитать размеры станины и всех деталей, которые будут собираться из металлопроката. На рисунках нужно отметить точки соединений, места сверления отверстий и способ фиксации отдельных подвижных узлов. В качестве отдельного документа нужно оформить кинетическую схему станка и схему подключения электрооборудования. Кинетическая схема подразумевает то, как будут расположены шестерни или шкивы коробки передач, и как будет осуществляться изменение скорости вращения шпинделя. А электрическая схема даст возможность правильно подключить электрооборудование.

Совет: отличным подспорьем в качестве наглядного пособия по разработке чертежей могут служить старые советские технические журналы для технического творчества.

Именно в них часто публиковались чертежи оборудования для оснащения домашней мастерской.

Выбор электродвигателя для станка

Среди узлов самодельного станка электродвигатель один из немногих элементов который все-таки придется приобретать в уже собранном виде. Для оснащения маломощных мини-станков для моделирования и несложных работ подойдут небольшие электродвигатели мощностью до 500 вт. Более мощные и высокооборотистые типы двигателей можно устанавливать на станки для серьезных гаражных работ. А вот что касается типа мотора, то здесь лучше отдать предпочтение асинхронным видам. Они надежны, неприхотливы к перепадам напряжения и изменению нагрузки при работе.

Двигатель от стиральной машинки

Токарный станок на основе дрели

Для небольших работ в формате настольного токарного станка может подойти и бытовая электродрель. Преимущество этой простой конструкции в том, что узел передней бабки имеет уже готовый вид с регулятором оборотов, переключателем скоростей (для двухскоростных моделей) и патроном для зажима заготовки. Минус этого варианта заключается в том, что фиксировать можно детали максимального диаметра 10 или 13 мм, это максимальный размер детали, которые можно зажать в сверлильном патроне.

Сборка узлов и механизмов станка производится в определенном порядке, позволяющем постепенно собрать нужную конструкцию и при этом в процессе работы избежать крупных ошибок. Рекомендуется начинать работы со сборки основания рабочего стола, станины и суппорта, передней и задней бабки, резцедержателя и установки дополнительного оборудования.

Рама стола

Настольный вариант токарного станка по металлу рекомендуется собирать на специально изготовленном для этого столе. Рамная конструкция из уголка 40х40 или 45х45 отлично выдержит массу станка в 50 и даже 70 кг. В качестве крышки лучше использовать массивную доску из твердых пород дерева толщиной 50 и более мм. Раму стола лучше сразу фиксировать сварным швом.

Станина и суппорт

Станину для небольших станков можно сделать из профильной или обычной толстостенной водопроводной трубы. Для массивных проектов, с мощным двигателем и патроном диаметром 100мм станину лучше собрать из тавра или швеллера.

Суппорт лучше сделать из массивного швеллера. Втулки для движения по направляющим изготавливаются из бронзы, а вот для перемещения суппорта привариваются усиленные гайки. При опоре суппорта на станину делается широкая шлифованная подошва. Поверхность скольжения смазывается литолом или солидолом.

Изготавливаем переднюю и заднюю бабки

Сборка этих узлов требует особой точности и аккуратности. Перед сборкой передней бабки проверяется параллельность оси вала и горизонтальной плоскости станины. Вал не должен иметь ни горизонтального ни вертикального биения. Подшипники жестко насаживаются на вал и также фиксируются на корпусе. Вращение вала должно иметь легкое и свободное. Корпус передней бабки лучше собрать из швеллера, при этом предусмотреть возможность доступа к подшипникам для смазки.

Задняя бабка проверяется на точность по центру пиноли и зажимного патрона. Корпус можно выполнить из профильной трубы. Фиксация пиноли осуществляется при помощи зажимных болтов.

Резцедержатель своими руками

Для резцедержателя нужно использовать металлические пластины толщиной не менее 10 мм. Классическая форма резцедержателя квадратная, сам резец фиксируется прижимными болтами. А собранный держатель прикрепляется к салазкам большим болтом, с приваренной к головке рукояткой.

Направляющие для станка

Направляющие могут быть выполнены из трубы диаметром 15 мм, квадрата 10х10 мм или круглого прута. В качестве вала подачи суппорта и салазок можно использовать шпильки диаметром 18 мм и более.

Что нужно учесть во время сборки?

Для всех видов самодельных станков использование сварных соединений используется как самое надежное. Однако при работе электросваркой металл может деформироваться, из-за чего точность может быть нарушена. Для того чтобы сварка была прочной и правильной рекомендуется сначала сделать несколько пробных швов и только после проверки приступать к окончательному соединению деталей.

Особенности работы на самодельных станках

Для успешной работы на любом оборудовании прежде всего необходим опыт. Поэтому прежде чем приступать к обработке ответственных деталей рекомендуется сначала опробовать оборудование и приспособления станка для простых изделий. Ведь обработка сложной детали, как правило, состоит из ряда простых операций выполнение которых позволяет получить из простой заготовки деталь сложной формы.

Техника безопасности

Приступая к работе нужно:

- Убедится в правильности установки заготовки и надежности фиксации резца;

- Проверить, что убраны все инструменты и посторонние вещи;

- Одеть защитные очки и опустить защитное стекло.

Во время работы:

- Нельзя прикасаться к вращающимся деталям;

- Снимать очки и убирать защитное стекло;

- Останавливать шпиндель рукой.

После окончания работ нужно обязательно обесточить станок и дополнительное оборудование.

Правильный уход за станком

Уход за оборудованием не требует сложных приспособлений и операций. Достаточно взять за правило работать заточенным инструментом, убирать после работы стружку и пыль, проводить хотя бы раз в месяц смазку трущихся поверхностей и если это необходимо менять масло в коробке передач станка.

vseochpu.ru

Токарный станок с ЧПУ: технические характеристики, описание, плюсы

ТокарныйТокарный станок с ЧПУ, технические характеристики которого использует электроника, может работать с высокой точностью. Применяю в мелкосерийном производстве.

В настоящей статье рассмотрим токарный станок с ЧПУ, технические характеристики которого задействованы специальными программами числового управления, а также целой системой приводов, двигателей. Рассматривая описание таких станков, нужно отметить, что они оборудованы специальными револьверными головками, которые обеспечивают автоматическую замену инструментов.

Токарные станки обычно применяют для обрабатывания всевозможных вращательных поверхностей сферического, цилиндрического или конического вида, нарезания внутренней резьбы. Такой агрегат может работать с достаточно высокой точностью. Применяются подобные устройства чаще при мелкосерийном производстве.

Функциональное оснащение токарных приспособлений дает возможность практично применять их в виде не дорогостоящих многозадачных систем, которые способны взять на себя выполнение различных производственных заданий при небольшой их себестоимости за минимально короткие сроки.

Об оснащении и некоторых особенностях

Основные узлы станка и жесткие закаленные направляющие, для гарантии выполнения точных работ, требуют к себе применения специальной импульсной смазки. Охлаждение их смазочно-охлаждающими жидкостями (СОЖ), подведенными непосредственно к каждому инструменту, дает доступность обработки детали, используя высокие режимы резки, что существенно увеличивает сроки их изнашиваемости.

К тому же для улучшения работы оператора:

- пиноль задней бабки управляется гидрофицированным прибором;

- производится автоматическое транспортирование стружки;

- патрон можно разжимать или зажимать механизированным способом;

- станок оснащен специальной борштангой для расточки глубоких отверстий и одной револьверной головкой.

Подобное оснащение оборудования под программным управлениеми и техническими характеристиками такого вида, существенно расширяет область их технологических возможностей, повышается класс точности.

О технических свойствах устройств типа РТ305М

Токарный станок РТ305М с ЧПУ, технические характеристики коего дают возможность выполнять ротационную вытяжку изделий цилиндрического, а также сферического или конического типа, может производить все необходимые действия токарно-производственного режима.

Технические свойства этого устройства, его жесткость дают возможность использования его в качестве твердосплавного или быстрорежущего инструмента для обрабатывания цветных или черных металлов. Основными техническими характеристиками таких установок являются:

- максимальный допуск диаметра детали, установленной над станиной, может быть до 500мм;

- детали, для обработки могут быть диаметром до 350мм;

- отверстия шпинделя допускаются диаметром до 110мм;

- максимальная толщина стального листа имеет предел прочности не более 120кг/мм2;

- максимальный вес деталей, устанавливаемых на оборудовании, может достигать до 3000кг;

- станина имеет ширину 560мм;

- мощность двигателя в киловаттах – 22.

При всех этих характеристиках, такая установка имеет цельную, литую из чугуна, станину, а жесткость ей придают ребра и коробчатые формы конструкции. Также к техническим характеристикам токарного станка относят наличие двух закаленных призматического вида направляющих, которые способны многократно уменьшать диапазон движения и направления каретки станка, что способствует повышению качества обрабатывания деталей.

О назначении

Такие специализированные токарно-давильные устройства программного управления обычно предназначаются для выполнения операций связанных токарной обработкой изделий. Станки с ЧПУ на основе устройств РТ305М, устанавливают для раскатывания деталей, у которых впоследствии завальцовывают и подрезают торцы.

О преимуществах устройств с ЧПУ

Главным преимуществом специального токарно-давильного станка с ЧПУ РТ305М, является высокий показатель степени автоматизации производства, так как вмешательство оператора устройства в его технологический процесс сведено минимально. Главной задачей обслуживающего персонала при числовом управлении установкой, является токарная обработка изделий, практически выполняя только лишь подготовительные и заключительные производственные операции, например:

- установка и закрепление детали;

- снятие уже обработанного изделия;

- техническая наладка инструментов.

Важно. Оператор наладчик, при подобном программном управлении, способен проводить техническое обслуживание одновременно нескольких таких токарных устройств с ЧПУ.

К преимуществам использования токарных приспособлений с числовым управлением также относят:

- производственная гибкость, при которой для обрабатывания разных изделий достаточно только заменить или скорректировать управляющую программу;

- бесконечное число повторяющих циклов при достаточно высоком уровне параметра обработки деталей;

- возможность такой обработки изделий, которая порой недоступна на обычных простых токарных устройствах;

- долгий срок эксплуатации токарных станков с ЧПУ, технические характеристики, которых на порядок выше, по сравнению с обычными станками, особенно при использовании автоматической подачи СОЖ (смазочно-охлаждающих жидкостей) в области резки.

О функциональности токарных устройств

На таких токарных станках ЧПУ благодаря наличию специальных программ, можно выполнять токарные операции в патронах, к примеру:

- расточку;

- обточку;

- нарезку резцами внутренней резьбы;

- обработку таких изделий как крышки, втулки.

Для этого в станке используют специальные центровые инструменты. Применяя закаленные шлифовальные направляющие скольжения можно делать обработку деталей, имеющих большую толщину снимания припуска. При этом все направляющие плоскости шлифуются, имеют специальное антифрикционное покрытие, позволяющее достигать наиболее точного расположения необходимых узлов, перемещений.

vseochpu.ru

Основные характеристики токарного станка — Ресурс

Станки токарной группы, считающейся наиболее многообразной, используются с целью механообработки тел вращения. Суть металлообработки на подобных агрегатах заключается в снятии с обрабатываемой детали слоя металла. Токарный станок был спроектирован одним из первых, поэтому на его основе в дальнейшем разрабатывались металлорежущие машины других видов.

Токарный станок подходит для выполнения различных видов работ, ведь на нем можно:

- обтачивать поверхности тел вращения;

- подрезать торцы;

- сверлить, растачивать, развертывать отверстия;

- нарезать резьбу;

- накатывать рифления и т.д.

На таких агрегатах допускается даже нарезать зубья, а также производить фрезерование и шлифование, стоит лишь использовать соответствующее приспособление. Следует отметить, что на специализированных станках выполняется обработка колесных пар, муфт, труб и прочих металлоизделий.

Основные принципы действия токарного агрегата сводятся к тому, что главное движение обеспечивается вращением заготовки, закрепленной в шпинделе, а движение подачи осуществляется металлорежущим инструментом, который фиксируется в суппорте. При этом частота вращения может регулироваться ступенчато или бесступенчато (все зависит от привода главного движения). В зависимости от нее определяется скорость резания. Режущий инструмент перемещается поступательно.

Основные принципы действия токарного агрегата сводятся к тому, что главное движение обеспечивается вращением заготовки, закрепленной в шпинделе, а движение подачи осуществляется металлорежущим инструментом, который фиксируется в суппорте. При этом частота вращения может регулироваться ступенчато или бесступенчато (все зависит от привода главного движения). В зависимости от нее определяется скорость резания. Режущий инструмент перемещается поступательно.

К шпиндельному узлу предъявляется два основных требования относительно жесткости и стойкости к вибрациям. В качестве опор шпинделя зачастую используются подшипники качения. Для фиксации болванки используется патрон или планшайба. Оба этих приспособлений крепятся на шпинделе.

Функциональное назначение задней бабки – обработка длинных деталей, сверление, зенкерование и развертывание отверстий. В первом случае в бабке закрепляется центр для поддержания заготовки, а во втором – режущий инструмент (сверло, зенкер, развертка).

Привод главного движения может включать такие узлы, как асинхронный двигатель, ступенчатую коробку скоростей, вариатор или коробку скоростей с электромотором постоянного тока.

Станки, оснащенные системой ЧПУ

Предприятия, специализирующиеся на мелкосерийном производстве металлоизделий, всегда стремились автоматизировать процессы механообработки. Усилия инженеров и конструкторов привели к развитию и совершенствованию оборудования, оснащенного системой ЧПУ. Такие станки отличаются от обычных компоновкой, например, в агрегатах с ЧПУ предусмотрены наклонные направляющие. Этот конструкционный элемент упрощает сход стружки, защищая таким образом зону резания.

Запрограммировать токарный станок с ЧПУ можно так, чтобы автоматически выполнялись следующие действия:

- переключались скорости шпинделя;

- перемещался суппорт;

- поворачивалась револьверная головка;

- запускался и останавливался привод главного движения;

- автоматически сменялся инструмент (конечно, если предусмотрен многоинструментальный магазин).

Настройка инструмента выполняется не на станке. Данная процедура производится посредством оптических устройств либо специальных приспособлений по индикаторам и шаблонам. На металлорежущее оборудование устанавливаются уже налаженные блоки или целый резцедержатель.

Агрегаты, оснащенные системой ЧПУ, отличаются друг от друга спецификой вспомогательных движений. В связи с этим выделяют следующие группы станков:

- с одним распредвалом, вращающимся с постоянной частотой;

- с одним распредвалом, способным вращаться с одной частотой из двух возможных;

- с распредвалом и быстроходным валом.

Сфера применения оборудования

На единичном и мелкосерийном производстве целесообразно эксплуатировать универсальные станки токарной группы. Расширить их сферу применения помогут специальные приспособления. При оснащении агрегатов копировальными суппортами с электрическим или гидравлическим приводом, быстрозажимными патронами и прочими устройствами универсальное токарное оборудование может использоваться в условиях серийного производства.

Автоматические и полуавтоматические машины больше характерны для крупносерийного и массового производства. Техобслуживание таких станков состоит из комплекса мероприятий, в ходе которых производится наладка инструмента, после чего выполняется механообработка и контроль полученных поверхностей. Особенность полуавтоматов заключается в том, что все движения, касающиеся установки заготовки и снятия готового изделия, производятся вручную. Следует отметить, что автоматическое управление рабочими процессами выполняется за счет распредвала и закрепленных на нем кулачков.

Перейти к списку статей >>metalloobrabotka-zakazat.ru

Токарный станок — принцип работы, описание :: ТОЧМЕХ

Современные токарные станки и токарные обрабатывающие центры.

Все части токарного станка установлены на прочной основе — станине. Та часть станка, которая держит и вращает деталь, называется передней бабкой. В ее корпусе имеется шпиндель со ступенчатым шкивом на одном конце и патроном — на другом. У мощных скоростных станков, которыми оснащены наши заводы, шкив заменен коробкой скоростей. На другом конце станины находится задняя бабка, которая удерживает правый конец детали при обработке в центрах. В верхней части корпуса задней бабки находится пиноль, двигающаяся влево и вправо с помощью маховичка с винтом и гайки.

В коническое отверстие в передней части пиноли вставляется центр. В случае надобности сюда же можно устанавливать сверла, развертки и другой инструмент. Заднюю бабку можно передвигать по направляющим станины, устанавливая ее на нужное расстояние, в зависимости от размеров обрабатываемой детали.

Между передней и задней бабками помещается суппорт с резцедержателем. Нижняя часть суппорта, называемая кареткой или продольными салазками, скользит по направляющим станины, перемещая резец вдоль обрабатываемой детали. Поперечное движение резца осуществляется с помощью поперечных салазок, в верхней части которых помещается поворотная часть суппорта. Она, как и станина, имеет направляющие, по которым двигаются верхние салазки суппорта с резцедержателем. Резцедержатель может быть устроен по-разному, это зависит от величины нагрузки, действующей на резец.

Для хорошего натяжения ремня у легкого настольного станка можно сделать приспособление, изображенное на рисунке. Ролик удерживает ремень в натянутом состоянии с помощью сильной пружины. Длина шпилек, соединяющих основание приспособления, должна быть несколько больше ширины шкива или равна ей. Ролик с боковинами перемещается по одной из шпилек, как по оси.

Современные токарные станки и токарные обрабатывающие центры

Токарные станки уже много веков являются основным производственным оборудованием. По статистике более 60% всех обрабатываемых деталей проходят через токарные станки. В последнее время эта доля стала еще больше — теперь на токарных станках проводится полная обработка деталей, включая фрезерование, сверление, нарезание резьбы и многое другое (например, гидростатическое накатывание). Таким образом, фактически на рынке начинают доминировать токарные обрабатывающие центры.

Токарные центры предназначены для комплексной обработки современным режущим инструментом с высокой скоростью сложных деталей различного профиля за одну установку: токарная, сверлильная, фрезерная обработка в одной операции. В автоматическом цикле на них можно обрабатывать наружные и внутренние поверхности деталей типа тел вращения со ступенчатым и криволинейным профилем: точение, растачивание конических и фасонных поверхностей, подрезка торцов, точение канавок, нарезание резьбы резцами, метчиками, плашками и др. в деталях типа крышек, фланцев, втулок, валиков, коротких осей, мелких корпусов, стаканов. Кромеобычной токарной обработки позволяют обрабатывать внецентровые отверстия (с продольным и поперечным расположением оси), фрезеровать канавки, лыски, криволинейные поверхности и др.

Основные технологические параметры токарных центров

Для современных токарных центров характерно:

- наибольший диаметр и длина обрабатываемой заготовки;

- наибольший диаметр проката, проходящего через отверстие шпинделя;

- диапазоны регулирования главного привода и подач.

Другие статьи по сходной тематике

tochmeh.ru

Схема токарного станка

Токарные станки составляют основную часть станочного парка многих металлообрабатывающих предприятий. Токарные станки используются для обработки внутренних и наружных поверхностей тел вращения. Режущим инструментом выступают резцы, сверла, развертки, зенкера, метчики и плашки. При помощи специальных приспособлений, таких как планшайбы, на токарных станках можно обрабатывать сложные и неправильные формы. Использование специальных устройств расширяет возможности оборудования, позволяет выполнять многие другие операции машинной обработки металла.

Расположение шпинделя — вала, на котором закрепляется патрон с обрабатываемой заготовкой, определяет всю конструкцию станка. Более распространены станки с горизонтальным расположением шпинделя, ими являются токарно-винторезные, револьверные, лоботокарные станки. Вертикальный шпиндель имеют токарно-карусельные станки, они предназначены для обработки низких заготовок большого диаметра.

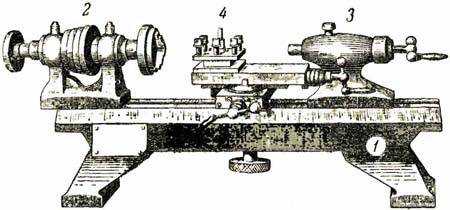

Строение токарно-винторезного станка

Токарно-винторезные станки имеют максимальные технологические возможности из всего оборудования этой группы, что позволяет их эффективно использовать для изготовления небольших серий изделий. Конструкция этих станков была разработана в первой половине XIX века и с тех пор были внесены только небольшие изменения, касающиеся автоматизации оборудования.

Рис.: 1 – передняя бабка с коробкой скоростей, 2 – гитара сменных колес, 3 – коробка подач, 4 – станина, 5 – фартук, 6 – суппорт, 7 – задняя бабка, 8 – шкаф с электрооборудованием.

Как и у большинства промышленного оборудования, основой этого станка выступает станина. Она выполняется литьем или сваркой и обязательно крепится к полу анкерными болтами. С левой стороны относительно рабочего на станине располагается передняя или шпиндельная бабка. Она представляет собой пустотелый корпус, в котором находятся, шестерни, шпиндель, подшипники, система смазки и переключения диапазонов. На передней панели бабки находятся многочисленные элементы управления станком. Шпиндель выходит из передней бабки в рабочую зону. На шпиндель устанавливаются приспособления для удержания заготовки, основная часть которых — патроны с разным количеством кулачков.

Ниже передней бабки располагается коробка подач. На её передней панели находятся регуляторы для управления подачей. Коробка подач передает вращение на фартук, располагающийся в центральной зоне станка, при помощи вала при обработке поверхностей или винта при нарезке резьбы. Винт располагается над валом, на большей части его длины нарезана червячная спираль. Вал имеет более короткую спираль червячной передачи, но большего диаметра. В фартуке находится механизм, который преобразует вращательное движение вала или винта в возвратно-поступательное движение суппорта.

Суппорт является элементом станка, на котором устанавливается основной инструмент. Нижние салазки суппорта перемещаются по продольным направляющим, расположенным на станине. Сверху находятся верхние салазки, они расположены перпендикулярно к нижним. Перемещающаяся по ним резцовая каретка имеет возможность повтора в горизонтальной плоскости. На ней находится резцедержатель, в котором закрепляется инструмент. Таким образом, конструкция суппорта и направляющих станины обеспечивает инструменту возможность продольного и поперечного движения, а также наклона относительно центра. Это позволяет обрабатывать инструментом цилиндрические и конические поверхности.

Суппорт является элементом станка, на котором устанавливается основной инструмент. Нижние салазки суппорта перемещаются по продольным направляющим, расположенным на станине. Сверху находятся верхние салазки, они расположены перпендикулярно к нижним. Перемещающаяся по ним резцовая каретка имеет возможность повтора в горизонтальной плоскости. На ней находится резцедержатель, в котором закрепляется инструмент. Таким образом, конструкция суппорта и направляющих станины обеспечивает инструменту возможность продольного и поперечного движения, а также наклона относительно центра. Это позволяет обрабатывать инструментом цилиндрические и конические поверхности.

На противоположной стороне станка, с правой стороны, располагается задняя бабка. При обработке длинных заготовок она используется как вторая точка опора, помимо шпинделя. Также на ней размещается инструмент, выполняющий сверление или обработку осевого отверстия в заготовке.

Кинематическая схема токарно-винторезного станка

Главное движение станка осуществляется односкоростным асинхронным трехфазным двигателем, в редких случаях многоскоростным.

Движение с двигателя передается на коробку скоростей посредством клиноременной передачи. В коробке скоростей находится 6-8 валов с зубчатыми колесами. Валы для удобства нумеруются римскими цифрами, первым идет вал со шкивом, далее по кинематике. Выбирая используемые передачи, можно регулировать скорость вращения шпинделя в широких пределах. На токарных станках можно получить более 20 различных скоростей вращения шпинделя с закрепленной на ней заготовкой. Для обратного вращения шпинделя предусмотрены две фрикционные муфты.

Перемещение фартука через коробку подач производится либо напрямую от шпинделя, либо через звено повышения шага, которое находится в коробке скоростей. Оно состоит из трех зубчатых передач, понижающих частоту вращения. Далее находится механизм реверса, который обеспечивает возможность перемещения фартука с суппортом в оба направления.

Коробка подач обладает двумя кинематическими схемами. Первая предназначена для формирования дюймовой резьбы, она содержит одну фрикционную муфту и передает вращение на ходовой винт. Вторая схема предназначена для обработки поверхностей, нарезки метрических резьб. Она передает вращение на ходовой вал. Управление второй цепью производится тремя фрикционными муфтами.

Ряд зубчатых передач находится в фартуке. Они преобразуют вращение вала и винта в передвижение суппорта. Отдельной частью кинематической схемы станка выступает механизм быстрого перемещения суппорта. Он приводится в действие дополнительным электродвигателем посредством ременной передачи.

Условия приобретения и заказ

Купить станок, посмотреть его в работе, ознакомиться со складом станков — Вы можете, связавшись с нашими менеджерами по телефонам 8 (4822) 620-620 или заказать обратный звонок.

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Если остались вопросы, заполните форму ниже:

stankomach.com

Токарный станок: описание

Токарные станки начали использовать для обработки различных материалов довольно давно, история их совершенствования насчитывает несколько веков. Все разновидности токарных станков объединяет способ изготовления деталей из болванок, являющихся телами вращения при помощи специальных режущих и расточных инструментов (резцов).

На токарном станке можно производить целый ряд операций с заготовкой: обточку цилиндрических, фасонных, конических поверхностей, снимать фаски, отрезать деталь, растачивать внутренний диаметр, сверлить и развертывать отверстия в заготовке, нарезать всевозможные резьбы, как внутренние, так и наружные, производить накатку рифления и другие операции. Использование специальных конструкций позволяет осуществлять фрезерные, шлифовальные, нарезные работы. На узкоспециализированных токарных станках проходят обработку колесные пары, соединительные муфты, трубы и другие специфические изделия.

Токарные станки горизонтального исполнения применяют для изготовления деталей из черного и цветного металла. Конструктивно все станки этой группы мало чем отличаются между собой.

На станке вращательное движение болванки передается от привода главного движения через коробку скоростей, обеспечивающую ступенчатую или плавную регулировку частоты оборотов шпинделя для обеспечения требуемой скорости резания. К торцу шпинделя крепится патрон с кулачковой системой зажима заготовки. Поступательное перемещение резца обеспечивается с помощью коробки подач, вращательное движение на которую передается от шпинделя, далее усилие передается на суппорт через зубчато-реечную систему (при обточке детали) или через ходовой винт с маточной гайкой (при нарезке всех видов резьб). Количество скоростей вращения шпинделя и скоростей подач у каждой модели индивидуальное.

Шпиндельный узел станка выполняется жестким и устойчивым к вибрации. В качестве опор шпинделя служат радиально-упорные подшипники качения. Почти у всех токарных станков имеется задняя бабка, которая используется для фиксации свободного конца заготовки вращающимся центром, а также для установки в нее инструмента при сверлении, зенкеровке или развертывании отверстия.

Большинство моделей токарных станков

machine-tools-repair.com

Токарно винторезный станок — устройство популярных моделей

СодержаниеТокарно-винторезные станки — многофункциональное металлообрабатывающее оборудование, способное выполнять целый спектр технологических операций, среди которых обточка, расточка, обработка торцов, зенкерование, развертывание и подрезка.

Токарно-винторезный станок

В данной статье рассмотрено устройство, функциональное назначение, принцип работы и возможности станков токарной группы. Мы изучим рынок на предмет наиболее распространенных моделей и ознакомимся с их техническими характеристиками.

Назначение, особенности конструкции

Универсальный токарно-винторезный станок предназначен для обработки деталей из черных и цветных металлов. Помимо вышеуказанных операций на таких агрегатах можно выполнять нарезание резьбы (модульной, питчевой, метрической и дюймовой), а также точение конусообразных конструкций. Комплектация станков вспомогательными устройствами позволяет значительно расширить их функциональность, добавив возможность выполнения шлифовки, радиального сверления, фрезерования.

Читайте также: обзор видов резьбонарезных станков для нарезки резьбы.

Данное оборудование имеет сравнительно большие размеры и вес, поэтому в частных мастерских оно встречается достаточно редко (за исключением станций СТО, где станки используются для обточки автомобильных деталей). Основными сферами эксплуатации таких механизмов является мелкосерийное и единичное производство, однако токарно-винторезный станок с ЧПУ нередко используется в условиях массового производства.

Основные узлы станка

Универсальный токарно-винторезный станок состоит из следующих основных узлов:

- станина;

- передняя и задняя бабка;

- шпиндель;

- суппорт;

- коробка подач.

Рассмотрим устройство токарно-винторезного станка более детально.

Читайте также: устройство и технические характеристики школьного токарного станка.

к меню ↑

Станина

Станина является одним из базовых узлов, по которому перемещаются суппорт и задняя бабка, также станина выступает в качестве несущей опоры под обе бабки (заднюю и переднюю). Сама станина состоит из двух стальных балок, соединенных поперечными ребрами жесткости. На каждой из балок имеется по две направляющие, на правой обе направляющие призматические, на левой — внутренняя направляющая плоская.

Устройство станины

Передняя бабка фиксируется на левом конце станины, на правом — задняя, положение которой можно регулировать перемещая ее вдоль станины. По наружным направляющим конструкции перемещается каретка. Параллельность направляющих непосредственно влияет на точность обработки деталей.

к меню ↑

Передняя и задняя бабка

Назначение передней бабки — фиксация обрабатываемой заготовки и передача на нее вращения от электродвигателя. Вращение заготовке сообщает шпиндель, расположенный внутри корпуса бабки. Снаружи ее корпуса смонтированы рукоятки для управления коробкой скоростей, позволяющие регулировать частоту оборотов шпинделя.

Задняя бабка поддерживает правую сторону детали. При использовании вспомогательного инструмента, в нее устанавливаются сверла, метчики, развертки и т.д. В зависимости от конструктивных особенностей бабки классифицируются на два вида — с обычным и вращающимся центром. Последним вариантом комплектуются современные станки для скоростного нарезания, тогда как агрегаты для тяжелых работ оснащаются стандартными бабками.

Схема задней бабки

Корпус бабок обеих типов располагается на опорной плите, смонтированной на станине. В переднем конце бабки находится пиноль с посадочным гнездом для установки центра либо рабочего инструмента. Корпус бабки можно регулировать в поперечной плоскости, что позволяет обрабатывать пологие конуса.

к меню ↑

Шпиндель

Наиболее важным рабочим узлом любого токарно-винторезного оборудование является шпиндель. Это полый стальной вал, на торце которого расположено коническое отверстие, которое монтируется передний центр станка. Полость шпинделя необходима для возможности установки прутка, посредством которого из посадочного гнезда выбивается центр.

Устройство шпинделя

Шпиндель в стандартных станках смонтирован на подшипники скольжения, однако в высокоскоростном оборудовании применяются более жесткие подшипники качения. Крайне важным условием правильной работы станка является отсутствие люфта при вращении шпинделя, поскольку при его наличии колебания будут передаваться на деталь, что снизить точность ее обработки. Именно от качества и надежности используемых подшипников зависит эксплуатационная выносливость данного узла.

к меню ↑

Коробка подач

Коробка подач, сообщающая вращение от шпинделя к суппорту, имеет следующие основные узлы:

data-ad-client=»ca-pub-8514915293567855″

data-ad-slot=»5929285318″>

- гитара;

- ходовой винт;

- ходовой вал;

- трензель;

- гитара.

Устройство коробки подач

Назначение трензеля — регулировка направления подачи, гитары — получение требуемой частоты хода. В фартуке располагаются механизмы, которые преобразуют вращение ходового вала в поступательное перемещение рабочего инструмента. Некоторые токарно-винторезные станки вместо полноценной коробки подач могут иметь упрощенный реверсный механизм, позволяющий изменять только направление движения ходового вала.

к меню ↑

Суппорт

Назначение суппорта — изменение положения резцедержателя, фиксирующего рабочий инструмент, в поперечной, продольной и наклонной плоскостях. Суппорт является одним из наиболее габаритных узлов станка, он состоит из нижней плиты, на которой установлены продольные салазки (каретка). Сверху салазок смонтированы поперечные направляющие, на них располагается поворотная часть суппорта.

Универсальный токарно-винторезный станок в процессе эксплуатации теряет точность регулировки суппорта, причиной этого является появления зазора на боковых поверхностях направляющих суппорта. Уменьшить данный зазор позволяет нехитрый ремонт — необходимо лишь подтянуть специальную клиновую планку.

Устройство суппорта

Тип устанавливаемого на суппорт резцедержателя непосредственно зависит от класса токарного станка. В легком оборудовании используются одноместные конструкции в виде цилиндрического корпуса с внутренней полостью, стягивающейся с помощью винта. На крупногабаритном оборудовании промышленного класса используются резцедержатели четырехгранного типа с поворотными головками, обеспечивающие максимальную прочность фиксации резца.

к меню ↑

Обзор конструкции токарно-винторезных станков (видео)

к меню ↑

Распространенные модели Станков

Любой универсальный токарно-винторезный станок по металлу имеет два ключевых параметра, определяющих его функциональные возможности. Это высота центров (расстояние от оси вращения шпинделя до верхнего контура станины), от которого зависит максимальный диаметр обрабатываемых деталей, и расстояние между центрами, влияющее на наибольшую длину обработки.

Наиболее распространенным оборудованием отечественного производства является токарно-винторезный станок 16К40, имеющий класс точности обработки «Н», в соответствии с положениями ГОСТ №8-82Е. Данный агрегат выполняет такие операции как растачивание, точение, сверление и нарезание резьбы.

16К40

Читайте также: токарные станки серии ДИП — назначение и сфера применения.

16К40 относится к оборудованию среднетяжелого типа, его вес составляет 7.1 тонну, а размеры — 578*185*162 см. Рассмотрим технические характеристики данной модели:

- наибольший диаметр обработки — 800 мм;

- длина деталей — 3000 мм;

- вес деталей — до 4 тонн;

- частота вращения шпинделя — 6-1250 об/мин;

- мощность основного электродвигателя — 18500 Вт.

Кинематическая схема 16К40

Эл схема 16К40

Паспорт 16К40

Смотрите также: станок 16К20 Электрическая схема Кинематическая схема Паспорт

На сегодняшний день на производстве эксплуатируется преимущественно оборудование советского производства 80-х годов. Рассмотрим вкратце параметры наиболее часто встречающихся моделей:

| Модель | Диаметр обработки (мм) | Длина деталей (мм) | Масса деталей (тонн) | Обороты шпинделя (об/мин) | Мощность привода (Вт) | Вес станка (тонн) |

| Токарно винторезный станок 163 Кинемат схема Эл схема Паспорт | 630 | 1400 | 2 | 10-1250 | 13000 | 3,8 |

| Токарно винторезный станок 16В20 | 445 | 1500 | 1,6 | 10-1400 | 7500 | 2.45 |

| Токарно винторезный станок 1И611П | 250 | 500 | 0,5 | 20-2000 | 3000 | 1.12 |

| Токарно винторезный станок б16Д25 | 500 | 1000 | 1.5 | 125-2000 | 10000 | 2,3 |

| Токарно винторезный станок 1В625м | 500 | 1900 | 1,8 | 10-1400 | 7500 | 2.43 |

| Токарно винторезный станок 16Р25П | 400 | 2000 | 1,3 | 16-2000 | 11000 | 3 |

| Токарно винторезный станок МК6056 | 500 | 2000 | 1,3 | 16-2000 | 11000 | 3,1 |

BD-9G

Широко востребованным является настольный токарно-винторезный станок для индивидуальной эксплуатации, такие модели представлены в ассортименте как отечественных, так и зарубежных производителей. Оптимальным по соотношению цена/функциональные возможности является агрегат BD-9G производства американской компании JET, купить который можно, пройдя по ссылке.

Данное оборудование способно обрабатывать детали диаметром до 200 мм и длиной до 400 мм. Устройство выполняет такие операции как растачивание, обточка, нарезка резьбы (метрическая и дюймовая), обработка торцов, развертывание. BD-9G оснащен движком асинхронного типа мощностью 750 Вт, частота вращения шпинделя составляет 100-2500 об/мин.

data-full-width-responsive=»true»

data-ad-client=»ca-pub-8514915293567855″data-ad-slot=»8040443333″>

ostanke.ru