Панели цементные: Фиброцементные панели для наружной отделки дома: удобство и практичность

Бетонные панели

Панели из декоративного Loft бетона производства GkerStudio. Отделочный материал имитирующий натуральный «литой» бетон. Декоративный бетон предназначен для отделки внутренних и наружных стен помещения. Он может прекрасно имитировать древесину, природный камень или другой декоративный материал.

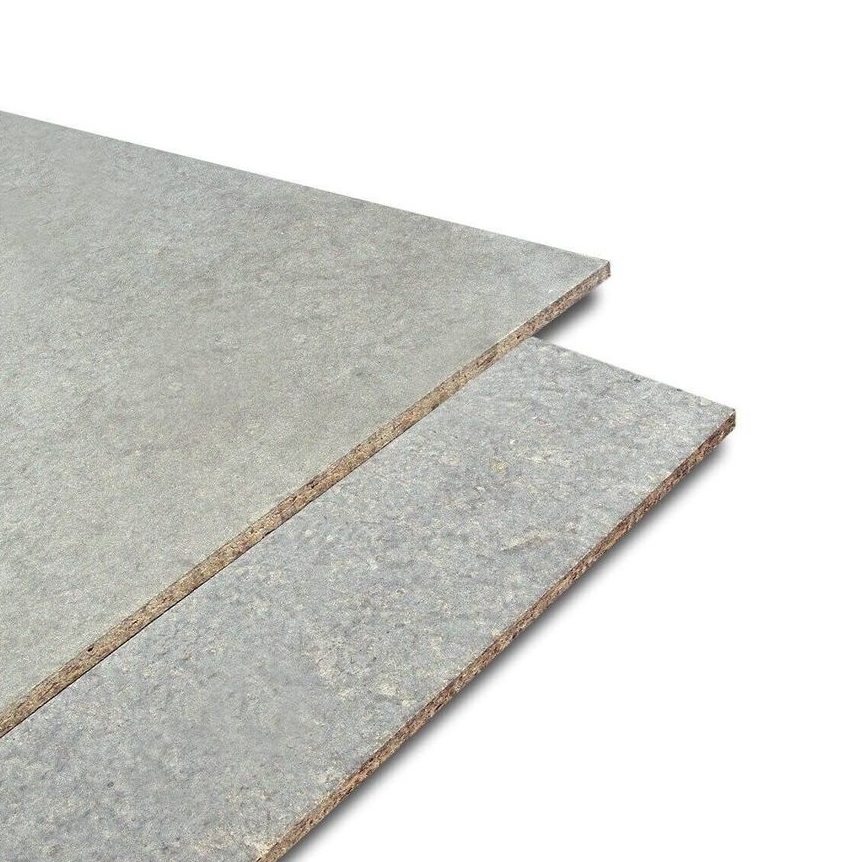

Панели из декоративного высокопрочного бетона изготавливаются из бетонной смеси с соотношением песок- цемент 1 к 1. За счёт этого получается высокопрочная бетонная матрица, которая так же упрочняется с помощью полимерного волокна.

Полученная бетонная смесь формуется по литьевой технологии в формы из высокопрочного полиуретана АДВ-14. Благодаря чему удаётся практически полностью повторить технологию литья в опалубку и получения на поверхности бетонных панелей изящных разводов и переливов.

Размеры панелей из бетона

Толщина всех типоразмеров панелей составляет 12 мм.

- 1600х800х12 мм

- 1200х600х12 мм

- 1000х1000х12 мм

- 800х800х12 мм

- 750х500х12 мм

- 600х600х12 мм

- 400х400х12 мм

Варианты цвета

Компания готова предложить два основных и наиболее популярных цветовых вариаций бетона. Это классический серый цвет а так же тёмный бетон.

Применение в интерьере

Основным отличием декоративных бетонных панелей для стен GkerStudio от различной аналогичной продукцией можно назвать варианты рельефа на бетонном основании. Благодаря которому после монтажа на стене, вы получаете прекрасное панно. Которое создаёт иллюзию того, что бетон для вашей стены заливался в текстурную опалубку.

Декоративные панели из Лофт бетона применяются для отделки стен в жилых и коммерческих помещениях.

Использование лофт панелей из бетона в экстерьере возможно по средствам введения в бетонную смесь добавок повышающих морозостойкость от -30С до +30С, а так же внутренних и внешних гидрофобизаторов. Которые не дают возможность проникать влаге в толщу бетона и со временем его разрушать. Благодаря чему панели из декоративного бетона можно применять в экстерьерной отделке как то фасады зданий, заборы и прочие. Для изготовления панелей, которые будут применяться в экстерьерной отделке необходимо перед согласованием с менеджером обязательно отметить, что изделия необходимо выполнить в морозостойком и гидрофобном исполнении.

В последнее время, стало очень популярным изготавливать заборы в минималистическом лофт стиле, в котором по, мимо стандартных материалов в них используют дерево, и панели из декоративного бетона. Наша компания с удовольствием берётся за проекты по реализации экстерьерных панелей из бетона для отделки заборов.

Технология монтажа loft панели из бетона

Открытый монтаж

На панели из высокопрочного бетона для открытого монтажа с помощью фрезы по камню и шуруповёрта высверливаются декоративные отверстия. Которые используются при монтаже панелей из бетона к стене, с использованием «дюбель-гвоздей». При этом заказчик сам в праве решать каким образом технические отверстия будут закрыватся. Так же закрытие технических отверстий возможно с использованием декоративных заглушек, которые приобретаются отдельно.

Закрытый монтаж

Панели из бетона могут выполнены без технических отверстий под закрытый монтаж.

Скрытый монтаж на твёрдое основаниеСкрытый монтаж по системе «вентилируемый фасад»

Техническая информация

Декоративный бетон представляет собой своеобразный уплотнённый бетон, верхний слой которого великолепно передаёт неповторимую текстуру бетона. Панели из декоративного бетона GkerStudio служат для декорирования различных помещений. С недавних пор и всё чаще в дизайне интерьера можно встретить применение интерьерного бетона. Который своей утончённостью и грацией, а так же рисунком линий смотрится поистине великолепно. Чаще всего для подобного декорирования, применяются именно панели для стен, которые совсем не сложно смонтировать на стене.

Фото от наших клиентов

Перейти в Галерею

Бетонные фасадные панели: варианты использования

Отделка здания фибробетонными панелями

В современном строительстве, бетон является не только самым прочным и долговечным конструктивным материалом. В отделке и дизайне зданий сегодня активно используются бетонные фасадные панели под кирпич, камень, дерево или штукатурку, а так же в модном ныне формате 3D, о которых мы и хотели бы рассказать с помощью видео в этой статье. Представленная нами инструкция, ознакомит читателя с достоинствами фибробетона, применяемого для изготовления фасадной облицовки, её разновидностями и способами монтажа.

Содержание статьи

Почему фибробетон

Существует немало возможностей придать выразительность экстерьеру здания – в том числе и с помощью всевозможных видов листовых, длинномерных и модульных панелей. По большей части, их изготавливают методом композиционирования разнородных исходных материалов, которые в результате слияния улучшают характеристики друг друга.

- Это могут быть как послойные комбинации, так и смешение компонентов в массе. При изготовлении материалов по таким технологиям, в качестве основы может применяться как металл, пластик или древесина, так и бетон, о котором, собственно, и пойдёт речь.

- Первый вариант – это, как правило, трёхслойные блоки или панели, внутренним слоем которых является вспененный пенополистирол либо полиуретан. Наглядным примером являются, так называемые, теплоблоки, которые вы видите на фото снизу. Их изготавливают из всех видов лёгких бетонов – как зольных, так и ячеистых.

- Они могут не иметь декоративного лицевого слоя — то есть, их поверхность нуждается в финишной отделке, а могут быть офактуренными. Второй вариант можно, конечно, отнести к разряду облицовочных материалов. Но всё же в большей степени они являются конструктивным материалом, так как применяются исключительно в процессе возведения стен, и образуют с ними общую несущую конструкцию.

В многоэтажном строительстве, вместо таких блоков используют утеплённые таким же образом, но просто более крупные по габаритам, и сильнее армированные сэндвич-панели. Но речь сейчас пойдёт не о них. Мы расскажем о втором варианте бетонного композита – фибробетоне, из которого и изготавливают, так называемый, фасадный бетон.

Особенности композитного бетона

Фибробетон — это совсем не тот бетон, который используется в строительстве. Это разновидность бетона, который чаще называют архитектурным.

Принципиальная разница заключается в том, что вместо фракционного наполнителя, в его составе присутствует фибра. Остальные ингредиенты традиционные – цемент, песок, и вода.

Структура фибробетона

- От того, какая именно применяется фибра, образуется и наименование бетона. Если это стеклянное волокно, то получается стеклофибробетон, если базальтовое – базальтофибробетон.

- Есть ещё полипропиленовая и стальная фибра, но их применяют в основном, при бетонировании фундаментов, полов, уличных площадок, отмосток.

- Фибра в бетоне является армирующим компонентом, позволяющим при малой толщине и весе получать прочные и долговечные изделия. Один из вариантов — это фасадные бетонные панели.

- Немаловажен тот факт, что их цена намного ниже, чем у натурального камня, или керамики. А уж о дизайне и говорить нечего!

- Лицевой слой панелей может имитировать фактуры камня или дерева, а так же кладки или деревянной обшивки. Так что, глядя на облицовку фасада, о бетоне подумаешь в последнюю очередь.

Если же это не имитация, то тогда просто очень красивая фактура. Она может быть ребристая, зернистая, иметь геометрический рисунок, или вообще представлять собой настоящий шедевр архитектуры. Да что там говорить – лучше просто посмотреть на предложенные в данной статье фотографии!

Виды бетонных отделочных панелей

| Разновидность панелей | Краткие сведения |

Панели фасадные бетонные под кирпич | Это базальтобетонная панель, имитирующая кирпичную кладку. Размеры «кирпичиков» на ней приближены к параметрам кирпичного ложка, поэтому не трудно сориентироваться с размерами изделия в целом: 365*510 мм. Такой компактный размер предусмотрен специально для того, чтобы было удобно отделывать цоколи, и что самое приятное – это несложно сделать своими руками. Стеновые варианты панелей могут быть в два-три раза крупнее, что позволяет ускорить процесс монтажа. Но это всё сугубо индивидуально, и зависит от производителя. |

Панели с фактурой каменной кладки | Все фасадные панели, монтируемые на пространственный каркас, сегодня носят общее название «сайдинг», что дословно обозначает «обшивка». Бетонный сайдинг, чаще называют фиброцементным. Никакой разницы тут нет — просто игра слов. Перед вами – фасадная панель из бетона, имитирующая каменную нарезку «лапша», которая замечательно смотрится как на фасаде, так и в интерьере. И кстати, такие панели могут применяться и для внутренней отделки. Это стеновые панели с достаточно крупным форматом – например: 455*1820*16 мм, весом 19кг. Ведущей страной-производителем таких панелей является Япония. Ассортимент фактур и цветов просто огромен – до 500 текстур, плюс несколько цветовых решений в каждом варианте. Это, пожалуй, самый дорогой, но и самый долговечный вид фасадных панелей. |

Бетонный сайдинг, имитирующий доску | Здесь представлены панели, имитирующие доску не только по фактуре древесины, но и по форме пиломатериала. Поэтому визуально достаточно сложно понять, что это бетон. Размер такой панели в среднем 190*3600 мм. |

Бетонный фасад в формате 3D | Вот ещё один вариант бетонного декора, только теперь это не панели, а бесшовная плитка небольшого формата с объёмным рисунком на поверхности. Он настолько сложен, что даже не верится, что получить такую красоту можно в домашних условиях. И, тем не менее, можно. Для этого нужны лишь компаунды — формы для фасадных панелей из бетона или гипса. А имея образцы плитки, эти самые формы тоже можно сделать самостоятельно, при помощи жидкого силикона. В зависимости от конфигурации и размера плит, они могут монтироваться не только на обрешётку, но и на раствор. |

Оригинальное модульное покрытие из бетона | Это уже дизайнерский вариант 3D панелей. Рисунка, как такового, на них нет, и ничего, кроме самого бетона они не имитируют. Объёмная фактура здесь получается за счёт разной толщины и смещения плоскостей панелей от вертикали. В результате, получается необыкновенно интересное покрытие. |

Бетонная плитка с фактурой рваного камня | Это самый бюджетный вариант бетонной облицовки – плитка под рваный камень. Её могут изготавливать не только из фибробетона, но и из кевларобетона. В его составе вместо фибры гранитная крошка. Она делает поверхность изделия зернистой, что как раз и требуется для фактуры колотого камня. Её могут изготавливать не только из фибробетона, но и из кевларобетона. В его составе вместо фибры гранитная крошка. Она делает поверхность изделия зернистой, что как раз и требуется для фактуры колотого камня.Плитка может быть как прямоугольной формы, с размерами, допустим, 350*150*20 мм, так и квадратной, или иметь более крупный формат 600*400*20 мм. Креплений на ней не предусмотрено, так как монтируется она на раствор. |

Мы произвели лишь небольшой экскурс в мир отделочных материалов из бетона. Их основным достоинством является прочность и долговечность, так как изделия на производстве подвергаются гидрофобизации, или покрываются защитным слоем в виде краски, глазури, полимерного напыления, керамики.

Так что, более высокая стоимость, сравнительно, к примеру, с пластиковыми панелями, вполне компенсируется за долгие годы эксплуатации фасада. А вот как он монтируется – об этом поговорим далее.

Вентилируемый фасад или клеевая облицовка

Из представленной выше таблицы видно, что фасадные панели из бетона могут быть предназначены не только для традиционной наклейки на раствор по аналогии с керамической плиткой, но и монтироваться по системе вентилируемых фасадов. В связи с этим, у читателя может возникнуть вопрос: «Какой вариант лучше?». На него мы и будем искать ответ далее.

В этом видео-ролике вы узнаете о том, как быстро сделать монтаж фасадного камня.

Выбор типа фасадной отделки

Высказаться по поводу клеевой или каркасной облицовки однозначно нельзя, так как способ наружной отделки подбирается не только в зависимости от типа основания, но в некоторых случаях, и от варианта внутренней отделки.

Обратите внимание! В малоэтажном строительстве сегодня очень востребованы блоки из лёгких бетонов, к коим относятся ячеистые, зольные и полистирольные бетоны.

У них, в силу их пористой структуры, высокий коэффициент паропроницаемости. На таких стенах очень важно увязать между собой варианты внутренней и наружной отделки.

Поясним, что это за случаи:

- То есть, если вы хотите снаружи облицевать стены бетонной плиткой на клей, получив тем самым практически непроницаемый для пара слой, то и внутренняя отделка должна быть герметичной.

- Для этого применяют различные виды плитки и мозаики, камень, виниловые обои, а так же масляную краску по цементной штукатурке, которая создаёт практически непроницаемый слой.

- Защиту стен от пара можно осуществить и при использовании во внутренней отделке любых материалов, монтирующихся на обрешётку. Просто в этом случае, стены должны быть защищены пароизоляцией.

Совет! Лучше, если это будет утеплитель на основе вспененного полиэтилена с односторонним фольгированием. Его отражающий слой должен быть обращён внутрь помещения, тогда пар не будет проникать в толщу стен, накапливаясь там, так как выходить ему будет некуда. Если же для внутренней отделки будут применяться паропроницаемые краски, обои, древесина, эко-панели, или каркасная отделка без утепления и пароизоляции, то снаружи обязательно должен быть обустроен вентилируемый фасад.

Когда стены дома возведены из полнотелого кирпича, монолитного бетона, панелей или блоков из тяжёлого бетона, такие предосторожности уже ни к чему, так как их паропроницаемость на том же уровне, что и у бетонной плитки. Пар, образуемый внутри помещений, легко удаляется путём проветривания.

Бетонная плитка под кирпич для вентфасадов

Что касается деревянных домов, то тут в любом случае, фасадная плитка или панели будут монтироваться на каркас. В продаже есть не только крупные по размерам панели, но и плитка небольшого формата, у которой для этого предусмотрены крепления. А вот о нюансах обустройства вентилируемого фасада, мы поговорим в следующей главе.

Панели, монтируемые по каркасу

Смысл устройства вентилируемого фасада заключается в том, чтобы:

- Была возможность произвести утепление стен;

- Пар, проникающий изнутри здания, мог беспрепятственно удаляться;

- Атмосферная влага не могла проникать в толщу утеплителя и стен.

Принцип движения паров и влаги через вентфасад

Обратите внимание! Подбор утеплителя так же осуществляется по типу основания и варианту внутренней отделки. Если нужно обеспечить конструкции максимальную паропроницаемость — например, для ячеистобетонных стен, то следует применить минеральную вату. Чтобы она не впитывала влагу извне, её защищают пароизоляционной плёнкой.

- Для кирпичных стен, и стен из тяжёлого бетона, лучше использовать плиты пенополистирола. Этот материал влаги не боится, поэтому пароизоляция ему не требуется.

- Только имейте в виду, что он сам по себе образует непроницаемый для пара барьер, и при наклеивании плит получится эффект, схожий с клеевой отделкой плиткой.

- Поэтому, на ячеистобетонных стенах если и используют пенополистирол, то только когда внутри произведена так же герметичная отделка.

- Если утепление пенополистиролом производится, допустим, при облицовке кирпичом, то в конструкции может не быть вентилируемого зазора. Ведь кирпичная кладка — тем более, если она покрыта гидрофобным составом, идеально защищает конструкцию от проникновения влаги снаружи.

- Модульные панели, установленные на каркас, не образуют герметичного покрытия, поэтому при их монтаже обязательно необходимо предусматривать зазор, через который конденсат сможет стекать вниз.

Что касается самого монтажа, то говорить о нём в подробностях не имеет смысла по той простой причине, что бетонные фасады могут быть формироваться из панелей самой разной конструкции. Соответственно, производителями могут быть предусмотрены разные типы креплений, а так же несущих кронштейнов, рассчитанных на вес конкретных элементов облицовки.

Панели крупного формата, или сложной конфигурации, обычно монтируют на металлическую подсистему, предлагаемую в комплекте. Панели малого формата простой прямоугольной формы, или с имитацией кладки, можно монтировать и на деревянную обрешётку. Главное только, чтобы сечение брусков обеспечивало конструкции надлежащую прочность. Ну а шаг между несущими поясами каркаса зависит от того, какой размер имеют фасадные панели из бетона.

Ну а шаг между несущими поясами каркаса зависит от того, какой размер имеют фасадные панели из бетона.

Бетонные панели — декоративные стеновые панели из бетона и 3Д панели под бетон

Ввиду популярности интерьеров в стиле лофт такие материалы, как дерево, кирпич и бетон, становятся приоритетными в отделке. Исторический лофт – это кирпичные стены зданий Америки и Англии начала 20 века. Бетонные в них были только перекрытия, но чуть позже, во второй половине 20 века, бетон стали применять в малоэтажном строительстве промышленных зданий. Именно там бетон и появился на стенах.

В России далеко не каждый может похвастаться красивыми кирпичными стенами времен Царской России с печатью Николая 2 или живописными бетонными стенами от застройщика. Бывает, что стены бетонные, но достаточно тонкие, и хочется сделать звукоизоляцию, чтобы точно не слышать соседей. А сделать свой интерьер уникальным и современным хочется. В этом случае, отличным решением будет – одеть стены в декоративные бетонные панели.

Цена на бетонные стеновые панели

Сейчас бетонные стеновые панели популярны во всем мире, как в интерьере, так и в экстерьере. Это обусловлено тем, что бетон долговечный, прочный, не требует особого ухода и может быть весьма декоративным. Кроме всего, декоративные стеновые панели из бетона очень легки в монтаже.

Стеновые панели под бетон в интерьере нельзя назвать самым дешевым решением. Можно найти альтернативу от 1500 руб/м2. Но хорошая декоративная штукатурка под бетон или брендовый красивый керамогранит выйдут дороже, чем настоящий бетон. Но ни один из вариантов не сможет заменить настоящие с точки зрения эстетики. Цены на наши декоративные бетонные панели начинаются от 4000 руб/м2.

Казалось бы бетон, а откуда такая цена? Связанно это с тем, что делаются панели не на массовом производстве 1000м2/смена, и далеко не из простого бетона марки Б25. В этом случае они бы были в несколько раз толще и, как следствие, весили бы по 100 кг/м2. В производстве наших панелей используются дорогостоящие высококлассные материалы. Некоторые из них вообще не производят в России, например, устойчивое к щелочной среде бетона стекловолокно, которое мы используем для армирования изделий.

В производстве наших панелей используются дорогостоящие высококлассные материалы. Некоторые из них вообще не производят в России, например, устойчивое к щелочной среде бетона стекловолокно, которое мы используем для армирования изделий.

Разновидности бетонных панелей

Бетонные панели могут отличаться по цвету и законченности поверхности. Условно разделим панели на 3 типа:

- Начнем с самых простых. Это легкие прочные панели от графитово-серого до белого цвета с явно-выраженными крупными порами, диаметром от 3 до 15 мм, но при этом гладкой матовой или глянцевой поверхностью. Толщина этих панелей зависит от размера и начинается от 8 мм. Могут быть как с имитацией крепежных углублений, так и без них.

- Далее идут панели с незначительным количеством пор, диаметром меньше 3мм, или вообще без пор, имеющие глянцевую или матовую, слегка текстурированную, поверхность любого цвета.

- И последние – эксклюзивные панели: с объемными узорами, картинами, надписями, или вообще панели инкрустированные металлическими полосками, ракушками, минералами и всем, чем душа пожелает.

Монтаж панелей

ПетроБетон рекомендует два основных способа монтажа, которые можно комбинировать:

- Механический способ крепления. Дюбель-гвозди, анкера, болты с декоративными шляпками или без. Также сюда входит сварка, которую чаще применяют в экстерьере зданий.

- Химический способ монтажа. Подразумевает использование какого-либо клеевого состава.

Способ монтажа зависит от размера панелей и желаний заказчика.

Мы можем изготовить панели различных размеров, с учетом особенностей вашего интерьера (проемы, углы, ступеньки и пр.). Максимальный размер наших панелей из бетона 3000*1000мм.

Они имеют очень высокую прочность на изгиб, поэтому с легкостью переносят транспортировку в любой уголок России и не только.

Вывод

Бетонные стеновые панели – это невероятно актуальное, оригинальное и стильное решение для лофт интерьера в Санкт-Петербурге и Москве. При этом они практически не требуют ухода, а по стоимости дешевле, чем хороший керамогранит или качественная штукатурка имитирующая бетон. Их монтаж несложен и не требует специфических знаний и умений.

При этом они практически не требуют ухода, а по стоимости дешевле, чем хороший керамогранит или качественная штукатурка имитирующая бетон. Их монтаж несложен и не требует специфических знаний и умений.

Мы с радостью изготовим для вас стеновые панели из бетона любой геометрии, цвета и текстуры.

Легкие сборные стеновые панели из цемента Поставщики и производители сэндвич-панелей из бетона Eps — заводская цена

Легкие сборные цементные стеновые панели бетон EPS сэндвич-панели

Введение EPS сэндвич-панели

Сырье: EPS, цемент, добавки, летучая зола, другие наполнители

Лицевая панель: 5 мм силикат кальция бозрд / фиброцементные плиты

Материал панели: неметалл

Краткое введение

Световая настенная доска ZJT имеет легкую текстуру и проста в установке. Охрана окружающей среды красивая, теплоизоляция и звукоизоляция. Это может увеличить площадь использования комнаты. Это материал по защите окружающей среды, пользующийся поддержкой государства. Легкая перегородка может быть разрезана по желанию, что обеспечивает большое удобство и гибкость конструкции. И разнообразие легких разделительных досок, сильная избирательность, но и улучшить степень отделки, выглядит как красиво и щедро.

Применение стеновых панелей

Его можно использовать как для внутренних и наружных перегородок, так и для любых видов отделки и строительства зданий, а также как лучшие материалы для заводов, квартир, гостиниц, офисных зданий и общественных сооружений и т. Д.

Кроме того, они используются для отделений, бытовых помещений, ванных комнат, внутренних перегородок кухонь.

Преимущества стеновой панели

Спецификация стеновой панели

1. Обычный размер, длина х ширина (мм): 2270×610 / 2440×610

2. Толщина (мм): 60/75/90/100/120/150

3. Предполагаемая толщина (мм): внутренняя стенка : 90/100; внешняя стена : 120/150; крыша и пол : 120.

Предполагаемая толщина (мм): внутренняя стенка : 90/100; внешняя стена : 120/150; крыша и пол : 120.

Упаковка и доставка

1). Бесплатная упаковка, нормальный поддон + упаковочный ремень

2). Стандартная экспортная упаковка, хороший поддон + жемчужная шерсть + угловая защитная бумага + упаковочный ремень + пластиковая тонкая пленка

3). Загрузка: обычно 18 поддонов на 20-футовый контейнер или в соответствии с требованиями клиентов

Сертификат стеновой панели

Часто задаваемые вопросы

1. Легка ли цементная сэндвич-панель EPS?

Да, это. Производительность от шестисот пятидесяти до восьмисот кг на кубический метр, это одна шестая часть кирпичной стены, даже это половина газобетонного блока.

2. Является ли EPS панель цемента огнестойкие?

Да, это. Он контролирует выскальзывание огня из исходного устройства, предотвращает распространение пожара, предотвращает образование или выделение токсичных газов. При пожаре при высокой температуре в течение четырех часов панели имеют только повреждения кожи

3. Является ли цементная панель EPS теплоизоляцией?

Да, это. Композитный материал EPS цементной панели определяет, что он имеет отличные теплоизоляционные и теплоизоляционные функции

4. Является ли цементная панель EPS звукоизоляцией?

Да, это. Поверхность цементных панелей EPS состоит из фиброцементной плиты, внутреннего композитного материала и вогнутых выпуклых канавок между двумя панелями, что обеспечивает отличную звукопоглощающую и звукоизоляционную функцию. 100-миллиметровая толщина изолирует звук за пределами 45 дБ, это намного выше, чем блокировка

5. Прочна ли прочность цементных панелей EPS?

Да, это. Противоударные характеристики в 1,5 раза превышают блок-блоки, с фиксированной стальной конструкцией, могут обеспечить высокие уровни, большую пролетную стенку, общие антисейсмические характеристики в 10 раз превышают нормальные блоки

6. После установки это может быть краска без замазки?

После установки это может быть краска без замазки?

Да, оно может. Вы можете рисовать прямо без замазки, а также можете украсить без штукатурки

Связаться с нами

Сямынь Чжунцзинтай Строительные Материалы Лтд

Unit2A, здание Ляньчан, район № 6-8 Хули, Сямынь, Китай

Контактное лицо: Джоди Хуан

ТЕЛЕФОН: + 86-592-5216902 ФАКС: + 86-592-5216319

Мобильный / WhatsApp / Wechat: + 86-13695041249

Электронная почта: [email protected] Веб-сайт: www.zhongjingtai.com

Hot Tags: легкие сборные цементные стеновые панели бетонные eps сэндвич-панели, поставщики, производители, завод

Легкие цементные панели, армированные волокном

Изобретение относится к легкой армированной волокном цементной панели (варианты) и способу ее изготовления. Изобретение может найти применение в строительной индустрии. Технический результат — повышение изломостойкости при изгибе. Армированная легкая размерно-стабильная панель, имеющая удельный вес 60-85 фунтов/фут3 — 961-1360 кг/м3 и прочность на изгиб от около 750 до 1180 psi включает: непрерывную фазу, полученную от отверждения водной смеси цементной композиции, при этом цементная композиция включает, исходя из сухой основы, 35-70% мас. реактивного порошка, 20-50% мас. легкого наполнителя, 0% стеклянных волокон и 0,5-5,0% мас. поливинилспиртовых волокон, причем непрерывная фаза армирована поливинилспиртовыми волокнами и содержит легкий наполнитель, имеющий частицы с удельным весом от 0,02 до 1,00 г/мл и средний размер диаметра частиц от 50 до 250 мкм и/или размер диаметра частиц находится в интервале от 10 до 500 мкм, где поливинилспиртовые волокна имеют диаметр от около 10 до 400 мкм (микрометров) и длину от около 0,1 до 1 дюйма (от 2,5 до 25,4 мм) и модуль упругости волокна 20-50 ГПа. В другом варианте армированная легкая размерно стабильная панель имеет удельный вес — 60-75 фунтов, диаметр поливинилспиртовых волокон — от около 10 до 400 мкм.

Область техники, к которой относится изобретение

Данное изобретение в общем относится к легким панелям, пригодным для применения в качестве кровельных элементов, рамочных и обшивочных элементов, стеновых элементов и подстилочных элементов для монтажа законченных полов в жилых и других конструктивных типах зданий, имеющих значительно улучшенную изломостойкость при изгибе благодаря использованию волокон из поливинилового спирта (ПВС), обладающих исключительными свойствами при армировании. Более конкретно изобретение относится к панелям, которые могут выдерживать ударные нагрузки, вызываемые градом или другими объектами.

Технический уровень изобретения

Цементные панели использовались в строительной промышленности для изготовления внутренних и наружных стен жилых и/или коммерческих сооружений. Преимущества таких панелей включают влагостойкость, сравнимую с влагостойкостью стандартных стеновых плит на основе гипса. Однако недостатком таких общеизвестных панелей является их недостаточная изломостойкость при изгибе в такой степени, что такие панели могут быть сравнимы с панелями (если они не прочнее) на основе древесины, такими как панели из клееной фанеры или из ориентированных древесных вставок (ОДВ).

Строительные конструкции во время своего срока службы подвергаются самым различным ударным нагрузкам (например, повреждениям градом или повреждениям от падающих на здания объектов во время торнадо или урагана). Не все обшивочные панели зданий имеют достаточную прочность, чтобы выдержать такие ударные нагрузки. Там, где необходимо продемонстрировать стойкость к ударной нагрузке, обшивочные панели испытываются для определения ударной нагрузки, которую может выдержать панель без возникновения дефектов.

Не все обшивочные панели зданий имеют достаточную прочность, чтобы выдержать такие ударные нагрузки. Там, где необходимо продемонстрировать стойкость к ударной нагрузке, обшивочные панели испытываются для определения ударной нагрузки, которую может выдержать панель без возникновения дефектов.

Изломостойкость при изгибе, определяемая в данном описании, измеряется как равная общей площади при нагрузке на изгиб, зависящей от кривой прогиба гибкого образца, нагруженного для четырехточечного изгиба.

Изломостойкость при изгибе определяется как общая площадь при нагрузке, зависящая от кривой прогиба гибкого образца, нагруженного для четырехточечного изгиба в соответствии с методом испытаний по ASTM C947.

Панели на основе древесины, достигающие значительной изломостойкости при изгибе, обычно являются панелями из клееной фанеры или из ориентированных древесных вставок, состоящих из кусков дерева, которые склеены между собой. Такие панели могут обеспечивать изломостойкость при изгибе, но каждая является горючей и ни одна из них не является долговечной, когда она подвергается воздействию воды. Панели, изготовленные из гидравлического цемента, являются водостойкими, но они гораздо тяжелее древесных панелей и обладают недостаточной изломостойкостью при изгибе. Полагают, что в настоящее время не имеется панели, которая обладала бы изломостойкостью при изгибе, как у панели по настоящему изобретению, при этом, не имея недостатков, присущих панелям из клееной фанеры или из ориентированных древесных вставок.

Кроме того, потребность в цементных панелях с конфигурациями, которые ведут себя в строительных конструкциях таким же образом, как панели из клееной фанеры или из ориентированных древесных вставок, означает, что такие панели могут крепиться гвоздями, резаться и обрабатываться с использованием обычных пил и других обычных инструментов плотников. Желательно также, чтобы цементные строительные панели имели низкий удельный вес, чтобы легче было обращаться с ними.

Панели должны резаться циркулярными пилами, используемыми для резки дерева.

Панели должны прикрепляться к рамам гвоздями или шурупами.

Панели должны быть стабильными по размерам при воздействии на них воды, т.е. расширяться как можно меньше, предпочтительно меньше 0,1% при измерении по ASTM C 1185.

Панели не должны биодеградироваться или подвергаться воздействию насекомых или гниению.

Панели должны обеспечивать связываемую основу для систем внешней отделки.

После отверждения в течение 28 дней прочность на изгиб панели толщиной 0,5 дюйма (12,7 мм), имеющей удельный вес от 60 фунт/фут3 (961 кг/м3) до 75 фунт/фут3 (1200 кг/м3), составляет по меньшей мере 750 psi (5,2 МПа) и предпочтительно больше 1000 psi (6,9 МПа), как измерено по ASTM C 947.

Должно быть ясно, что доступные в настоящее время продукты и композиты на основе цемента и древесины соответствуют некоторым, но не всем, приведенным выше характеристикам. В частности, имеется потребность в улучшенных панелях на основе цемента, которые будут легкими, иметь повышенную изломостойкость при изгибе и превосходить возможности используемых в настоящее время панелей на основе цемента и древесины в отношении негорючести и водостойкости.

Хотя стеклянные волокна используются для армирования цемента, они, как известно, со временем теряют прочность, так как стекло подвергается воздействию извести, присутствующей в отвержденном цементе. Это в некоторой степени можно нейтрализовать нанесением покрытия на стеклянные волокна или использованием специального стекла, стойкого к щелочам. Были предложены другие волокна для армирования цемента, такие как металлические волокна, древесные и другие целлюлозные волокна, углеродные или полимерные волокна. В колонке 10, строках 1-6 говорится: «Хотя они не обеспечивают прочность, эквивалентную стеклянным волокнам, имеется возможность включить некоторые полимерные волокна в панели по изобретению. Такие полимерные волокна, например, полипропиленовые, полиэтиленовые, полиакрилнитриловые и волокна из поливинилового спирта менее дорогие, чем стеклянные волокна, устойчивые к щелочам и не подвержены воздействию извести».

Такие полимерные волокна, например, полипропиленовые, полиэтиленовые, полиакрилнитриловые и волокна из поливинилового спирта менее дорогие, чем стеклянные волокна, устойчивые к щелочам и не подвержены воздействию извести».

В патенте США № 6241815 Бонена (Bonen), представленном в данном описании в качестве ссылки, раскрыта композиция для использования в строительных материалах, которая может заменить высококачественный бетон, заделочные материалы, связующие компаунды и т.п., например, в таких как несущие блоки или панели, которая содержит схватываемый сульфат кальция, предпочтительно полугидрат, портландцемент, мелкодисперсный пуццолановый материал, известь и заполнитель, необязательно включающий другие добавки. Отношение объема заполнителя к объему вместе взятых сульфата кальция, портландцемента, пуццоланового материала и извести (цементного связующего) равно или больше 2/1. Панели, изготовленные из данной композиции, используются особенно тогда, когда они подвержены воздействию воды, так как имеют хорошую стабильность размеров.

В патенте США 4199366 А Шеффера и др. (Schaefer) раскрыт армированный волокнами похожий на цемент материал, имеющий короткие волокна из поливинилового спирта в количестве по меньшей мере 2% объемных от общего объема материала. Такие волокна имеют удлинение до разрыва от около 4 до 8% и модуль больше 130 г/dtex. Также раскрыт способ получения материала. В патенте США 4306911А Гордона и др. (Gordon) раскрыт способ изготовления гидравлически получаемого схватываемого материала, армированного волокнами. В патенте США 4339273А Мейера и др. (Meier) раскрыты способ получения гидравлически схватываемой композиции, армированной волокном, полученная композиция и ее применение. В патенте США 5298071A Вондрана (Vondran) раскрыта волоконногидратируемая цементная композиция, содержащая равномерную дисперсию измельченного волокна в гидратируемом цементном порошке. В патенте США 6528151 В1 Шаха и др. (Shah) раскрыт экструдированный цементный матричный композит, армированный волокном и изготовленный смешиванием цемента, воды, растворимого в воде связующего и сравнительно коротких прерывистых армирующих волокон, предпочтительно коротких волокон из поливинилового спирта, для обработки экструдируемой смеси, последующей экструзией смеси в заданной форме и отверждением цемента. В патенте США 6723162 В1 Чейрези и др. (Cheyrezy) раскрыты бетон, содержащий органические волокна, диспергированные в цементной матрице, бетонная цементная матрица и премиксы. В некоторых примерах патента используются волокна из поливинилового спирта. В патенте США 2002/0019464 А1 Ли и др. (Li) раскрыты цементные композиты, армированные короткими волокнами, которые являются самоуплотняющимися и могут быть изготовлены добавлением гидрофильных полимерных волокон к цементной композиции, содержащей полимерный загуститель и суперпластификатор. В «Fracture Toughness of Microfiber Reinforced Cement Composites”, Nelson et al., J. Mat.Civil. Eng., Sept./Oct. 2002, раскрыты результаты испытаний на изломостойкость при изгибе, проводимых на тонких пленках из цементных композитов, армированных полипропиленовыми (ПП), поливинилспиртовыми (ПВС) и тонкими целлюлозными волокнами в воздушно-сухих условиях. Однако цементные продукты по этим ссылкам имеют высокий удельный вес. Другими словами, отражающие уровень техники современные панели на основе цемента, армированные волокнами из ПВС, как указано в приведенных ссылках, являются панелями с высоким удельным весом, а не легкими панелями.

В патенте США 6723162 В1 Чейрези и др. (Cheyrezy) раскрыты бетон, содержащий органические волокна, диспергированные в цементной матрице, бетонная цементная матрица и премиксы. В некоторых примерах патента используются волокна из поливинилового спирта. В патенте США 2002/0019464 А1 Ли и др. (Li) раскрыты цементные композиты, армированные короткими волокнами, которые являются самоуплотняющимися и могут быть изготовлены добавлением гидрофильных полимерных волокон к цементной композиции, содержащей полимерный загуститель и суперпластификатор. В «Fracture Toughness of Microfiber Reinforced Cement Composites”, Nelson et al., J. Mat.Civil. Eng., Sept./Oct. 2002, раскрыты результаты испытаний на изломостойкость при изгибе, проводимых на тонких пленках из цементных композитов, армированных полипропиленовыми (ПП), поливинилспиртовыми (ПВС) и тонкими целлюлозными волокнами в воздушно-сухих условиях. Однако цементные продукты по этим ссылкам имеют высокий удельный вес. Другими словами, отражающие уровень техники современные панели на основе цемента, армированные волокнами из ПВС, как указано в приведенных ссылках, являются панелями с высоким удельным весом, а не легкими панелями.

В патентной заявке США с серийном номером 10/666294, приведенной в данном описании в качестве ссылки, раскрыт многослойный способ изготовления строительных цементных панелей (СЦП или СЦП панелей) и СЦП, изготовленные по указанному способу. После одного из первоначальных осаждений свободно распределенных рубленых волокон или слоя суспензии на подвижную ленту, волокна осаждаются на слой суспензии. Также в ней раскрыта строительная цементная панель (СЦП), изготовленная по указанному способу, и устройство, приемлемое для изготовления строительных цементных панелей в соответствии с указанным способом.

Сущность изобретения

Настоящее изобретение относится к цементной композиции, армированной волокнами из поливинилового спирта (ПВС), для получения чрезвычайно прочных легких композитов на основе цемента. Указанная композиция является смесью неорганического связующего, легких наполнителей и предпочтительных типов ПВС волокон. Оказалось, что комбинация материалов по изобретению способствует получению легких композитов на основе цемента, обладающих значительной изломостойкостью (способностью к поглощению энергии). Для композитов по изобретению достигнутая изломостойкость на несколько порядков выше изломостойкости композитов, армированных другими видами волокон, такими как из устойчивого к щелочам стекла, углерода или стали. ПВС волокна выбирают таким образом, чтобы они имели предпочтительные свойства и параметры, которые приведут к хорошим эксплуатационным характеристикам композита. Такие предпочтительные виды ПВС волокон могут использоваться в сочетании с другими типами волокон, такими как из устойчивого к щелочам стекла, углерода, стали или другие полимерные волокна. Композиты на основе цемента, изготовленные с использованием состава, раскрытого в изобретении, могут быть предназначены для применения в строительных конструкциях. Раскрытый состав и полученные композиты особенно полезны в применениях, где их повреждения, вызванные ударными нагрузками (например, повреждения градом), представляют собой большую проблему. Некоторые примеры потенциальных областей применения включают кровельные черепицы и наружные сайдинговые обшивки для зданий.

Указанная композиция является смесью неорганического связующего, легких наполнителей и предпочтительных типов ПВС волокон. Оказалось, что комбинация материалов по изобретению способствует получению легких композитов на основе цемента, обладающих значительной изломостойкостью (способностью к поглощению энергии). Для композитов по изобретению достигнутая изломостойкость на несколько порядков выше изломостойкости композитов, армированных другими видами волокон, такими как из устойчивого к щелочам стекла, углерода или стали. ПВС волокна выбирают таким образом, чтобы они имели предпочтительные свойства и параметры, которые приведут к хорошим эксплуатационным характеристикам композита. Такие предпочтительные виды ПВС волокон могут использоваться в сочетании с другими типами волокон, такими как из устойчивого к щелочам стекла, углерода, стали или другие полимерные волокна. Композиты на основе цемента, изготовленные с использованием состава, раскрытого в изобретении, могут быть предназначены для применения в строительных конструкциях. Раскрытый состав и полученные композиты особенно полезны в применениях, где их повреждения, вызванные ударными нагрузками (например, повреждения градом), представляют собой большую проблему. Некоторые примеры потенциальных областей применения включают кровельные черепицы и наружные сайдинговые обшивки для зданий.

Типичные композиции для вариантов осуществления панелей по настоящему изобретению, которые достигают сочетания низкого удельного веса, повышенной прочности на изгиб и возможности применения гвоздей, включают неорганическое связующее (примеры: гипсоцемент, портландцемент и другие гидравлические цементы), имеющее распределенные по всей толщине панели выбранные ПВС волокна, легкие наполнители (примеры: полые стеклянные, полые керамические, пластмассовые микрошарики и/или перлитовые образования) и суперпластификатор/значительные добавки, понижающие влагосодержание (примеры: полинафталинсульфонаты, полиакрилаты и т.д.).

Панели могут быть однослойными или многослойными. Однослойная или многослойная панель может быть также снабжена пленкой из сетки, например стекловолоконной сеткой, если требуется. Типичную панель изготавливают из смеси воды и неорганического связующего с выбранными ПВС волокнами, легкими керамическими и/или полимерными микрошариками, и суперпластификатором, распределенным во всей смеси. Могут быть введены в смесь, но не обязательно, и другие добавки, такие как ускоряющие и замедляющие примеси, добавки для управления вязкостью в соответствии с требованиями применяемого производственного способа.

Однослойная или многослойная панель может быть также снабжена пленкой из сетки, например стекловолоконной сеткой, если требуется. Типичную панель изготавливают из смеси воды и неорганического связующего с выбранными ПВС волокнами, легкими керамическими и/или полимерными микрошариками, и суперпластификатором, распределенным во всей смеси. Могут быть введены в смесь, но не обязательно, и другие добавки, такие как ускоряющие и замедляющие примеси, добавки для управления вязкостью в соответствии с требованиями применяемого производственного способа.

Важнейшей особенностью цементных панелей по изобретению является то, что они легкие. Предпочтительно удельный вес цементных панелей по изобретению составляет менее 85 фунт/фут3 или более предпочтительно удельный вес цементных панелей по изобретению составляет менее 70 фунт/фут3. В настоящем изобретении в легких цементных панелях используют ПВС волокна для изготовления панелей, обладающих предпочтительными свойствами.

Предпочтительные волокна могут использоваться одни или в комбинации с другими типами волокон, такими как из устойчивого к щелочам стекла, углеродные, стальные или другие полимерные волокна.

Изломостойкость при изгибе композита обычно больше 2,25 Дж в соответствии со способом определения, раскрытым в данном описании. Кроме того, панель может служить в качестве панели, работающей на сдвиг, при объемной доле волокон по меньшей мере 2%.

Краткое описание чертежей

На фиг.1 показан схематично вид сбоку однослойной панели по настоящему изобретению.

На фиг.2 представлены данные, показывающие влияние типа волокон и объемной доли волокон на изломостойкость при изгибе легких композитов на основе цемента, армированного волокном.

На фиг.3 представлены данные, показывающие влияние типа волокон (при 2% объемной доле волокон) на изломостойкость при изгибе легких композитов на основе цемента, армированного волокном.

На фиг.4 представлены данные, показывающие влияние типа волокон и объемной доли волокон на прочность на изгиб легких композитов на основе цемента, армированного волокном.

На фиг.5 представлены данные, показывающие влияние типа волокон и объемной доли волокон на латеральное крепежное сопротивление легких композитов на основе цемента, армированного волокном.

На фиг.6 представлены данные, показывающие влияние типа волокон и объемной доли волокон на максимальный прогиб легких композитов на основе цемента, армированного волокном.

На фиг.7 представлены данные, показывающие влияние типа волокон на максимальный прогиб легких композитов на основе цемента, армированного волокном.

На фиг.8 представлены данные, показывающие влияние типа волокон на вязкость легких композитов на основе цемента, армированного волокном.

На фиг.9 представлены данные, показывающие влияние типа волокон на прочность на изгиб легких композитов на основе цемента, армированного волокном.

Подробное описание изобретения

Как было описано выше, имеется потребность в строительных панелях, которые являются легкими по весу и могут заменить существующие в настоящее время доступные панели на основе цемента и древесины, для обеспечения повышенной прочности, обеспечивающей стойкость к дефектам, вызываемым ударами града или других объектов, переносимых сильными ветрами. Панели и продукты на основе древесины обычно обеспечивают соответствующую изломостойкость при изгибе, но не являются стабильными по размерам, когда они подвергаются воздействию воды, гниению или насекомых. В настоящее время доступные панели и продукты на основе цемента имеют следующие недостатки: большой удельный вес, низкую изломостойкость при изгибе при эксплуатации, нестабильность в условиях замораживание-оттаивание, что приводит к расслоению панели, плохую стойкость к плесени, грибку и к нападению термитов, и плохую влагостойкость панелей, армированных целлюлозными волокнами.

Кроме того, когда используются панели на основе древесины или панели на основе цемента, армированные целлюлозными волокнами, их нужно защищать от воздействия влаги нанесением водостойкого покрытия или дополнительными водостойкими панелями поверх них, что еще больше повышает их цену. В противоположность этому панели по изобретению являются водостойкими и стабильными по размерам. Панели могут разрезаться инструментами, используемыми для деревянных панелей, и закрепляться на рамах гвоздями или шурупами. Там, где нужно, необязательно использование конструкции шпунт и канавка.

Основными используемыми исходными материалами для изготовления панелей по изобретению являются неорганическое связующее, например, альфа-полугидрат сульфата кальция, гидравлический цемент и пуццолановые материалы, отобранные ПВС волокна, легкие наполнители, например, перлит, керамические и/или полимерные микрошарики, суперпластификатор, например, полинафталинсульфонаты и/или полиакрилаты, вода и необязательно добавки.

Полугидрат сульфата кальция

Полугидрат сульфата кальция, который может использоваться в панелях по изобретению, получают из гипсовой руды встречающегося в природе минерала (дигидрата сульфата кальция: CaSO4·2H2O). Если не указано иначе, то термин «гипс» будет относиться к дигидратной форме сульфата кальция. После добычи исходный гипс термически обрабатывают для образования схватываемого сульфата кальция, который может быть безводным, но чаще является полугидратом, CaSO4·1/2H2O. В известных конечных применениях проводят реакцию схватываемого сульфата кальция с водой, что вызывает его затвердевание с образованием дигидрата (гипса). Полугидрат имеет две известные морфологии, называемые альфа-полугидрат и бета-полугидрат. Их выбирают для различных областей применения в зависимости от их физических свойств и стоимости. Обе формы вступают в реакцию с водой с образованием дигидрата сульфата кальция. При гидратации альфа-полугидрат отличается тем, что образуются кристаллы гипса с прямоугольными сторонами, а при гидратации бета-полугидрата образуются игольчатые кристаллы гипса, обычно с большим отношением длины к толщине. В настоящем изобретении одна из форм альфа и бета или обе формы могут использоваться в зависимости от заданных механических свойств. Бета-полугидрат образует менее плотные микроструктуры и является предпочтительным для продуктов с низким удельным весом. Альфа-полугидрат образует более плотные микроструктуры, имеющие более высокие прочность и удельный вес, чем у микроструктур, образованных бета-полугидратом. Таким образом бета-полугидрат может быть заменен альфа-полугидратом для повышения прочности и удельного веса или они могут применяться вместе для доведения до указанных свойств.

Бета-полугидрат образует менее плотные микроструктуры и является предпочтительным для продуктов с низким удельным весом. Альфа-полугидрат образует более плотные микроструктуры, имеющие более высокие прочность и удельный вес, чем у микроструктур, образованных бета-полугидратом. Таким образом бета-полугидрат может быть заменен альфа-полугидратом для повышения прочности и удельного веса или они могут применяться вместе для доведения до указанных свойств.

Конкретный вариант осуществления для неорганического связующего, используемого для изготовления панелей по настоящему изобретению, включает гидравлический цемент, такой как портландцемент, высокоглиноземистый цемент, портландцемент с примесью пуццолана или их смеси.

Другой конкретный вариант осуществления для неорганического связующего, используемого для изготовления панелей по настоящему изобретению, включает смесь, содержащую альфа-полугидрат сульфата кальция, гидравлический цемент, пуццолан и известь.

Гидравлический цемент

ASTM дает следующее определение «гидравлическому цементу»: цемент, который схватывается и затвердевает при химическом взаимодействии с водой и может проявлять данное свойство под водой. Имеется несколько типов гидравлических цементов, которые используются в строительстве и домостроительной промышленности. Примеры гидравлических цементов включают портландцемент, шлаковый цемент, такой как доменный шлаковый цемент и сверхсульфатированные цементы, цемент на основе сульфоалюмината кальция, высокоглиноземистый цемент, расширяющиеся цементы, белый цемент и быстро схватывающиеся и затвердевающие цементы. Хотя полугидрат сульфата кальция схватывается и затвердевает при химическом взаимодействии с водой, он не подпадает под широкое определение гидравлических цементов в контексте данного изобретения. Все указанные выше гидравлические цементы могут использоваться для изготовления панелей по изобретению.

Наиболее популярное и широко применяемое семейство тесно связанных гидравлических цементов известно как портландцемент. ASTM определяет «портландцемент» как гидравлический цемент, изготовленный измельчением клинкера, состоящего по существу из гидравлических силикатов кальция, обычно содержащих одну или несколько форм сульфата кальция в качестве добавки, введенной при измельчении. Для изготовления портландцемента тщательно размешанную смесь известняка, глинистых пород и глины обжигают в печи с получением клинкера, который затем подвергают дальнейшей обработке. В результате получают следующие четыре основные фазы портландцемента: трикальцийсиликат (3CaO·SiO2, также обозначаемый C3S), дикальцийсиликат (2CaO·SiO2, обозначаемый C2S), трикальцийалюминат (3CaO·Al2O3 или C3A) и тетракальцийалюмоферрит (4CaO·Al2O3·Fe2O3 или C4AF). Другие соединения, присутствующие в небольших количествах в портландцементе, включают сульфат кальция и другие двойные соли сульфатов щелочных металлов, оксид кальция и оксид магния. Из других известных классов портландцемента предпочтительным для изготовления панелей по изобретению является портландцемент типа III (классификация ASTM), так как из-за своей мелкодисперсности, как оказалось, он обеспечивает более высокую прочность. Другие признанные классы гидравлических цементов включают шлаковые цементы, например, такой как доменный шлаковый цемент и суперсульфированные цементы, кальцийсульфоалюминатный цемент, высокоглиноземистый цемент, расширяющийся цемент, белый цемент, быстро схватывающиеся и затвердевающие цементы, такие как цемент с регулируемым схватыванием и ОБР цемент, и другие типы портландцемента также могут быть с успехом использованы для изготовления панелей по настоящему изобретению. Шлаковые цементы и кальцийсульфоалюминатный цемент имеют низкую щелочность и также подходят для изготовления панелей по настоящему изобретению.

ASTM определяет «портландцемент» как гидравлический цемент, изготовленный измельчением клинкера, состоящего по существу из гидравлических силикатов кальция, обычно содержащих одну или несколько форм сульфата кальция в качестве добавки, введенной при измельчении. Для изготовления портландцемента тщательно размешанную смесь известняка, глинистых пород и глины обжигают в печи с получением клинкера, который затем подвергают дальнейшей обработке. В результате получают следующие четыре основные фазы портландцемента: трикальцийсиликат (3CaO·SiO2, также обозначаемый C3S), дикальцийсиликат (2CaO·SiO2, обозначаемый C2S), трикальцийалюминат (3CaO·Al2O3 или C3A) и тетракальцийалюмоферрит (4CaO·Al2O3·Fe2O3 или C4AF). Другие соединения, присутствующие в небольших количествах в портландцементе, включают сульфат кальция и другие двойные соли сульфатов щелочных металлов, оксид кальция и оксид магния. Из других известных классов портландцемента предпочтительным для изготовления панелей по изобретению является портландцемент типа III (классификация ASTM), так как из-за своей мелкодисперсности, как оказалось, он обеспечивает более высокую прочность. Другие признанные классы гидравлических цементов включают шлаковые цементы, например, такой как доменный шлаковый цемент и суперсульфированные цементы, кальцийсульфоалюминатный цемент, высокоглиноземистый цемент, расширяющийся цемент, белый цемент, быстро схватывающиеся и затвердевающие цементы, такие как цемент с регулируемым схватыванием и ОБР цемент, и другие типы портландцемента также могут быть с успехом использованы для изготовления панелей по настоящему изобретению. Шлаковые цементы и кальцийсульфоалюминатный цемент имеют низкую щелочность и также подходят для изготовления панелей по настоящему изобретению.

ПВС волокна

Существенные различия в механических свойствах композитов возникают при использовании различных разновидностей ПВС волокон. Поэтому в настоящем изобретении выбраны ПВС волокна, обладающие характеристиками, которые, как полагают, приводят к композитам с хорошими свойствами. В таблице 1 приведены такие свойства.

Поэтому в настоящем изобретении выбраны ПВС волокна, обладающие характеристиками, которые, как полагают, приводят к композитам с хорошими свойствами. В таблице 1 приведены такие свойства.

| Таблица 1 | |

| Свойства волокна | Величина |

| Предпочтительный диаметр | 10-400 мкм |

| Более предпочтительный диаметр | 10-100 мкм |

| Наиболее предпочтительный диаметр | 10-50 мкм |

| Предпочтительная длина волокна | от 0,1 до 1,0 дюйма |

| Более предпочтительная длина волокна | от 0,2 до 0,75 дюйма |

| Наиболее предпочтительная длина волокна | от 0,20 до 0,5 дюйма (например, 0,25 дюйма) |

| Предпочтительный модуль упругости волокна | от 20 до 50 ГПа |

| Более предпочтительный модуль упругости волокна | от 30 до 50 ГПа |

Волокна из поливинилового спирта (ПВС) являются полимерами общей формулы (-CH2-CH(OH)-)-)n, с молекулярной массой, например, от 13000 до 100000, и удельным весом, например, от 1,23 до 1,30 г/куб.см, и обычно изготавливаются, как известно в данной области техники.

Предпочтительные коммерчески доступные ПВС волокна перечислены в таблице 2.

| Таблица 2 | |

| Предпочтительные коммерчески доступные ПВС волокна | KURALON REC15 KURALON REC100L KURALON RM182 KURALON RE182 KURALON RBW203 KURALON RKW1502 KURALON RMS182 KURALON RMh282 KURALON RKW182 KURALON RFS602 KURALON RF350 |

| Более предпочтительные коммерчески доступные ПВС волокна | KURALON REC15 KURALON REC100L KURALON RMS182 KURALON RFS602 KURALON RKW1502 |

| ПВС волокна KURALON доступны у фирмы Kuraray Co., Ltd, Kurashiki, Япония |

ПВС волокна в соответствии с настоящим изобретением добавляются в цементоподобную подложку в количестве, которое обеспечивает содержание по меньшей мере 0,50% объемных, предпочтительно от 0,50 до 3,00% объемных указанных волокон в полученном продукте. Содержание смеси волокон меньше 0,50% объемных не обеспечивает материал с требуемыми характеристиками. Содержание смеси волокон выше 3,00% объемных делает изготовление требуемых продуктов очень дорогим без какого-либо значительного улучшения прочности продуктов на изгиб или на удар. Длина отдельных волокон может быть одинакова или различна.

Содержание смеси волокон меньше 0,50% объемных не обеспечивает материал с требуемыми характеристиками. Содержание смеси волокон выше 3,00% объемных делает изготовление требуемых продуктов очень дорогим без какого-либо значительного улучшения прочности продуктов на изгиб или на удар. Длина отдельных волокон может быть одинакова или различна.

ПВС волокна равномерно распределены в цементном материале. Волокна могут быть из одной нити ПВС или из многонитевых прядей ПВС. Сечение волокон может приобретать различные формы, особенно в результате физических и химических изменений в процессе изготовления. Например, могут быть изменены материал раствора для формования, ванна для осаждения и фильеры. Таким образом облегчается изготовление круглых волокон, многодольных волокон, полых волокон, пористых волокон и т.д. Наружной поверхности волокна можно придать шероховатость, расщепить ее или свойлачивать последующей физической обработкой.

ПВС волокна могут быть легко химически модифицированы ввиду своей высокой химической активности. За счет реакций присоединения или реакций с участием свободных радикалов в них могут быть введены различные функциональные группы, такие как карбоксильные, амидные, нитриловые, фосфатные, сульфатные и т.д. На волокна или в волокна могут быть введены осветлители или адгезивы чисто физическими средствами, и они могут способствовать закреплению ПВС волокон в цементоподобном материале. Способами, описанными выше, ПВС волокна можно сделать сгораемыми, гидрофобными или сшитыми. Все ПВС волокна, модифицированные таким образом, могут подходить для применения в качестве наполнителей в настоящем изобретении.

В соответствии со способом по настоящему изобретению в цементоподобный материал могут быть добавлены только ПВС волокна или ПВС волокна вместе только со стеклянными волокнами, или в комбинации с другими синтетическими или натуральными волокнами. К армирующему материалу могут добавляться помимо армирующих волокон также такие активаторы, как целлюлозные отходы, древесные опилки, волокнистые продукты (например, из полипропилена) и другие наполнители.

Другие возможные волокна

Стеклянные волокна обычно используются в качестве изоляционного материала, но они также могут использоваться как армирующий материал с различными матрицами. Сами волокна обеспечивают прочность на растяжение материалов, которые иначе могут быть подвержены хрупкому разрушению. Волокна могут рваться при нагрузке, но обычный вид разрушения композитов, содержащих стеклянные волокна, возникает от деградации и нарушения сцепления между волокнами и материалом непрерывной фазы.

Таким образом такое сцепление важно, если армирующие волокна должны сохранять способность к увеличению пластичности и повышать прочность композита со временем. Оказалось, что цементы, армированные стеклянными волокнами, все же теряют прочность по истечении времени, что приписывалось воздействию на стекло извести, которая образуется при отверждении цемента. Одним возможным способом преодоления такого воздействия является нанесение на стеклянные волокна защитного слоя, например, такого как полимерный слой. Обычно такие защитные слои могут противостоять воздействию извести, но оказалось, что прочность панелей по изобретению уменьшалась и поэтому защитные слои не являются предпочтительными. Более дорогим способом ограничения воздействия извести является использование специальных устойчивых к щелочам стеклянных волокон (УЩ стеклянных волокон), например, волокон 350Y фирмы Nippon Electric Glass (NEG). Такие волокна, как оказалось, обеспечивают высокую прочность сцепления с матрицей и являются, таким образом, предпочтительными для панелей по изобретению. Стеклянные волокна являются однонитевыми, имеющими диаметр от около 5 до 25 мкм (микрометров) и обычно от около 10 до 15 мкм. Нити обычно объединены в пряди из 100 нитей, которые могут быть связаны в жгуты, содержащие около 50 прядей. Пряди или жгуты обычно нарезают на подходящие нити и пряди из нитей, например, длиной от около 0,25 до 3 дюймов (от 6,3 до 76 мм), предпочтительно от 1 до 2 дюймов (от 25 до 50 мм).

Также можно вводить другие полимерные волокна в панели по изобретению. Такие полимерные волокна, например, полипропиленовые, полиэтиленовые, полиэтиленовые высокой плотности, полиакрилонитриловые, полиамидные, полиимидные и/или арамидные волокна являются менее дорогими, чем устойчивые к щелочам стеклянные волокна и не подвержены воздействию извести. Углеродные или стальные волокна также являются потенциальными добавками.

Пуццолановые материалы

Как указано выше, большинство портландцементов и других гидравлических цементов образуют известь во время гидратации (отверждения). Желательно провести реакцию с известью, чтобы уменьшить ее воздействие на стеклянные волокна. Также известно, что при наличии полугидрата сульфата кальция он реагирует с трикальцийалюминатом в цементе с образованием эттрингита, который может привести к нежелательному растрескиванию отвержденного продукта. Это часто называется в данной области «сульфатной атакой». Такие реакции могут быть предотвращены добавлением «пуццолановых» материалов, которые определяются в ASTM C618-97 как «…кремнийсодержащие или кремнийсодержащие и алюминийсодержащие материалы, которые сами по себе представляют мало ценности или никакой ценности в отношении содержания цемента, но в мелкоизмельченной форме и в присутствии влаги вступают в химическую реакцию с гидроксидом кальция при обычных температурах с образованием соединений, обладающих цементными свойствами». Одним часто используемым пуццолановым материалом является кремнеземистая пыль, мелкодисперсный аморфный кремнезем, являющийся продуктом в производстве металлического кремния и феррокремниевого сплава. Характерно, что он имеет высокое содержание кремнезема и низкое содержание глинозема. Были указаны различные природные и искусственно полученные материалы, как имеющие пуццолановые свойства, включая пемзу, перлит, диатомовую землю, туф, трасс, метакаолин, микрокремнезем, измельченный гранулированный доменный шлак и зольную пыль. Хотя кремнеземная пыль является особенно удобным пуццоланом для использования в панелях по изобретению, могут быть использованы и другие пуццолановые материалы. В противоположность кремнеземной пыли метакаолин, измельченный гранулированный доменный шлак и распыленная зольная пыль имеют гораздо более низкое содержание кремнезема и большие количества глинозема, но могут являться эффективными пуццолановыми материалами. Когда используют кремнеземную пыль, она состоит от около 5 до 20% мас., предпочтительно от 10 до 15% мас. из реактивных порошков (примеры реактивных порошков: только гидравлический цемент, смеси гидравлического цемента и пуццолана, или смеси гидравлического цемента, альфа-полугидрата сульфата кальция, пуццолана и извести). Если их заменяют другими пуццоланами, то используемые количества выбирают таким образом, чтобы обеспечить химические свойства, аналогичные действию кремнеземной пыли.

В противоположность кремнеземной пыли метакаолин, измельченный гранулированный доменный шлак и распыленная зольная пыль имеют гораздо более низкое содержание кремнезема и большие количества глинозема, но могут являться эффективными пуццолановыми материалами. Когда используют кремнеземную пыль, она состоит от около 5 до 20% мас., предпочтительно от 10 до 15% мас. из реактивных порошков (примеры реактивных порошков: только гидравлический цемент, смеси гидравлического цемента и пуццолана, или смеси гидравлического цемента, альфа-полугидрата сульфата кальция, пуццолана и извести). Если их заменяют другими пуццоланами, то используемые количества выбирают таким образом, чтобы обеспечить химические свойства, аналогичные действию кремнеземной пыли.

Легкие наполнители/микрошарики

Легкие цементные панели по настоящему изобретению обычно имеют удельный вес от 60 до 85 фунт/фут3, предпочтительно от 60 до 75 фунт/фут3. В противоположность этому конкретные цементные панели имеют удельный вес от 90 до 145 фунт/фут3.

Для обеспечения получения панелей с такими низкими удельными весами используют частицы легких наполнителей. Такие частицы обычно имеют средний диаметр от 50 до 250 мкм и/или имеют диаметры, находящиеся в диапазоне от 10 до 500 мкм. Они также обычно имеют удельный вес в диапазоне от 0,02 до 1,00. Микрошарики выполняют важную задачу в панелях по изобретению, которые иначе были бы тяжелее, чем это требуется для строительных панелей. Микрошарики, используемые как легкие наполнители, помогают снизить средний удельный вес продукта. Когда микрошарики являются полыми, их иногда называют микробаллончиками.

Конкретные легкие наполнители для введения в смеси, используемые для изготовления панелей по настоящему изобретению, выбираются из группы, состоящей из керамических, полимерных микрошариков, перлита, стеклянных микрошариков и/или пеношариков из зольной пыли.

Керамические микрошарики могут быть изготовлены из различных материалов с использованием разных производственных способов. Хотя могут быть использованы разные керамические микрошарики в качестве наполняющего компонента в панелях по изобретению, предпочтительные керамические микрошарики по изобретению изготавливают как побочный продукт при сжигании каменного угля и являются компонентом зольной пыли, обнаруживаемым при использовании угля в качестве топлива, например, такими керамическими микрошариками, как Extendospheres-SG, производимые фирмой Kish Company Inc., Mentor, Ohio или FILLITE® BRAND, производимые фирмой Trelleborg Fillite Inc., Norcross, Georgia USA. Химия предпочтительных керамических микрошариков по изобретению в основном относится к кремнезему (SiO2) в диапазоне от около 50 до 75% мас., и глинозему (Al2O3) в диапазоне от около 15 до 40% мас., и до 35% мас. других материалов. Предпочтительными керамическими микрошариками по изобретению являются полые сферические частицы диаметром от 10 до 500 мкм (микрометров), при толщине оболочки обычно около 10% диаметра шарика и удельный вес частицы предпочтительно от около 0,50 до 0,80 г/мл. Прочность на раздавливание предпочтительных керамических микрошариков по изобретению больше 1500 psi (10,3 МПа) и предпочтительно больше 2500 psi (17,2 МПа).

Хотя могут быть использованы разные керамические микрошарики в качестве наполняющего компонента в панелях по изобретению, предпочтительные керамические микрошарики по изобретению изготавливают как побочный продукт при сжигании каменного угля и являются компонентом зольной пыли, обнаруживаемым при использовании угля в качестве топлива, например, такими керамическими микрошариками, как Extendospheres-SG, производимые фирмой Kish Company Inc., Mentor, Ohio или FILLITE® BRAND, производимые фирмой Trelleborg Fillite Inc., Norcross, Georgia USA. Химия предпочтительных керамических микрошариков по изобретению в основном относится к кремнезему (SiO2) в диапазоне от около 50 до 75% мас., и глинозему (Al2O3) в диапазоне от около 15 до 40% мас., и до 35% мас. других материалов. Предпочтительными керамическими микрошариками по изобретению являются полые сферические частицы диаметром от 10 до 500 мкм (микрометров), при толщине оболочки обычно около 10% диаметра шарика и удельный вес частицы предпочтительно от около 0,50 до 0,80 г/мл. Прочность на раздавливание предпочтительных керамических микрошариков по изобретению больше 1500 psi (10,3 МПа) и предпочтительно больше 2500 psi (17,2 МПа).

Предпочтение к керамическим микрошарикам для панелей по изобретению в основном вызвано тем фактом, что они от трех до десяти раз прочнее большинства микрошариков из синтетического стекла. Кроме того, предпочтительные керамические микрошарики по изобретению являются термически стабильными и придают повышенную размерную стабильность панелям по изобретению. Керамические микрошарики находят применение в целом ряду других областей, таких как адгезивы, герметики, замазки, кровельные компаунды, ПВХ полы, краски, промышленные покрытия и стойкие при повышенных температурах пластмассовые композиты. Хотя они являются предпочтительными, но следует понимать, что необязательно, чтобы шарики были полыми и сферическими, так как только удельный вес и прочность на сжатие керамических частиц придают панели по изобретению малую массу и важные физические свойства. Альтернативно, их можно заменить пористыми частицами неодинаковой формы при условии, что полученные панели будут соответствовать заданным характеристикам.

Альтернативно, их можно заменить пористыми частицами неодинаковой формы при условии, что полученные панели будут соответствовать заданным характеристикам.

Полимерные микрошарики предпочтительно также являются полыми с оболочкой, изготовленной из полимерных материалов, таких как полиакрилнитрил, полиметакрилнитрил, поливинилхлорид или поливинилиденхлорид, или их смеси. В оболочке может содержаться газ, используемый для расширения полимерной оболочки при изготовлении. Наружная поверхность полимерных микрошариков может иметь некоторый тип инертного покрытия, такого как карбонат кальция, оксиды титана, слюда, кремнезем и тальк. Полимерные микрошарики имеют удельный вес предпочтительно от около 0,02 до 0,15 г/мл и диаметр в диапазоне от 10 до 350 мкм. Присутствие полимерных микрошариков облегчает одновременное достижение двух целей: низкого удельного веса панелей и их повышенной способности к резке и прикреплению гвоздями. Хотя все панели по изобретению могут быть разрезаны с использованием обычных инструментов плотника, включение в них полимерных шариков уменьшает их стойкость к забиванию гвоздей. Это ценное свойство, когда гвозди забиваются вручную. Когда используется пневматическое оборудование для забивания гвоздей, стойкость панели к гвоздям имеет меньшее значение, так что прочность панели может быть выше, чем прочность панелей, которые должны быть прибиты гвоздями вручную. Кроме того, когда используется смесь керамических и полимерных микрошариков в определенных пропорциях, реализуются синергические эффекты в виде улучшенных реологических свойств суспензии и повышения прочности панели на изгиб в сухом состоянии.

Другие легкие наполнители, например, стеклянные микрошарики, перлитовые или полые глиноземно-силикатные ценошарики или микрошарики, полученные из зольной пыли, также являются подходящими для ввода их в используемые смеси вместе с керамическими микрошариками или вместо последних, для изготовления панелей по настоящему изобретению.

Стеклянные микрошарики обычно изготавливают из стеклянных материалов, устойчивых к щелочам, и они могут быть полыми. Конкретные микрошарики могут быть приобретены у фирмы GYPTEK INC., Suite 135, 16 Midlake Blvd SE, Calgary, AB, T2X 2X7, CANADA.

Конкретные микрошарики могут быть приобретены у фирмы GYPTEK INC., Suite 135, 16 Midlake Blvd SE, Calgary, AB, T2X 2X7, CANADA.

В первом варианте осуществления изобретения используют только керамические микрошарики по всей толщине панели. Панель содержит предпочтительно от около 35 до 42% мас. керамических микрошариков, равномерно распределенных по толщине панели.

Во втором варианте осуществления изобретения смесь легких керамических и полимерных микрошариков используют по всей толщине панели. Чтобы получить заданные свойства, объемная доля полимерных микрошариков в панели по второму варианту осуществления изобретения будет составлять предпочтительно диапазон от 7 до 15% от общего объема сухих ингредиентов, где сухими ингредиентами композиции являются реактивные порошки (примеры реактивных порошков: только гидравлический цемент, смесь гидравлического цемента и пуццолана или смесь гидравлического цемента, альфа-полугидрата сульфата кальция, пуццолана и извести), керамические микрошарики, полимерные микрошарики и устойчивые к щелочам стеклянные волокна. Количество полимерных микрошариков может быть изменено регулировкой соотношения вода и реактивный порошок, как это требуется для достижения аналогичного эффекта. Типовая водная смесь имеет отношение воды к реактивным порошкам от более 0,3/1 до 0,7/1.

Композиции

Компонентами, используемыми для панелей по изобретению, стойких к деформации сдвига, являются ПВС волокна, гидравлический цемент, альфа-полугидрат сульфата кальция, активный пуццолан, такой как кремнеземная пыль, известь, керамические, полимерные микрошарики, суперпластификатор (например, натриевая соль полинафталинсульфоната) и вода. К композиции могут быть добавлены небольшие количества ускорителей и/или замедлителей для управления характеристиками схватывания сырого (т.е. неотвержденного) материала. Конкретные неограничивающие добавки включают ускорители для гидравлического цемента, такие как хлористый кальций, ускорители для альфа-гидрата сульфата кальция, такой как гипс, замедлители, такие как ДТПК (диэтилентриаминпентуксусная кислота), винная кислота или соль щелочного металла и винной кислоты (например, тартрат калия), агенты, препятствующие усадке, такие как гликоли, и захваченный воздух.

Панели по изобретению включают непрерывную фазу, в которой равномерно распределены ПВС волокна и микрошарики. Непрерывная фаза образуется при затвердевании водной смеси реактивных порошков (примеры реактивных порошков: только гидравлический цемент, смесь гидравлического цемента и пуццолана или смесь гидравлического цемента, альфа-полугидрата сульфата кальция, пуццолана и извести), включающей суперпластификатор и/или другие добавки.

Конкретные широкие массовые пропорции вариантов осуществления указанных реактивных порошков (неорганическое связующее) в изобретении берут из расчета на сухую массу реактивных порошков, как показано в таблицах 3 и 4. В таблице 5 и 5А перечислены конкретные диапазоны реактивных порошков (неорганическое связующее), легкого наполнителя, суперпластификатора и воды в композициях по настоящему изобретению.

| Таблица 3 | ||

| Реактивный порошок | Доля в % мас. | |

| Широкий диапазон | Конкретный диапазон | |

| Гидравлический цемент | 70-100 | 100 |

| Пуццолан | 0-30 | 0 |

| Таблица 4 | ||

| Реактивный порошок | Доля в % мас. | |

| Широкий диапазон | Конкретный диапазон | |

| Гидравлический цемент | 2-55 | 25-40 |

| Альфа-полугидрат сульфата кальция | 35-75 | 45-65 |

| Пуццолан | 5-25 | 10-15 |

| Известь | до 3,5 | 0,75-1,25 |

| Таблица 5 | |

| Конкретные композиции легких цементных смесей | |

| Ингредиент | Мин. — Макс. диапазон (% мас.) |

| Неорганическое связующее | 30-60 |

| Легкий наполнитель | 10-40 |

| Суперпластификатор | 0,5-4,0 |

| Вода | 15-40 |

| Таблица 5А | ||

| Типовая композиция цементной смеси (на сухой основе) | Доля в % мас. | Доля в % мас. |

| Реактивный порошок | 35-70 | 35-68 |

| Легкий наполнитель | 20-50 | 23-49 |

| Стеклянные волокна | 0-20 | 0-17 |

| ПВС волокна | 0,5-5,0 | 0,75-3,0 |

Известь не требуется во всех композициях по изобретению, но добавление извести может обеспечить панели очень высокое качество. Конкретное количество извести в реактивных порошках составляет от около 0,2 до 3,5% мас.

В первом варианте осуществления изобретения сухими ингредиентами композиции будут являться реактивные порошки (примеры реактивных порошков: только из гидравлического цемента; смеси гидравлического цемента и пуццолана; или смеси гидравлического цемента, альфа-полугидрата сульфата кальция, пуццолана и извести), ПВС волокна, керамические микрошарики и необязательно устойчивые к щелочам стеклянные волокна, и влажными ингредиентами композиции будут вода и суперпластификатор. Сухие ингредиенты и влажные ингредиенты объединяют для получения панели по изобретению. ПВС волокна и керамические микрошарики равномерно распределяются в матрице по всей толщине панели. Из расчета на общую массу сухих ингредиентов панель по изобретению состоит примерно из 49 до 56% мас. реактивных порошков, от 0,75 до 3,0% мас. ПВС волокон, от 35 до 42% мас. керамических шариков и от 0 до 12% мас. устойчивых к щелочам стеклянных волокон. В широком диапазоне панель по изобретению формируют из 35-58% мас. реактивных порошков, из 0,5-5% мас. ПВС волокон, из 34-49% мас. керамических микрошариков и из 0-17% мас. устойчивых к щелочам стеклянных волокон, из расчета на общую массу сухих ингредиентов. Количество воды и суперпластификатора, добавляемых к сухим ингредиентам, будет достаточным для получения суспензии заданной текучести, нужной для удовлетворения требований обработки в любом конкретном способе изготовления. Конкретная скорость добавления воды составляет диапазон от 35 до 60% от массы реактивных порошков и скорость добавления суперпластификатора составляет диапазон от 1 до 8% от массы реактивных порошков.

Возможными стеклянными волокнами являются мононити диаметром от около 5 до 25 мкм, предпочтительно от около 10 до 15 мкм. Мононити обычно объединяют в пряди по 100 мононитей, которые могут быть соединены в жгуты, состоящие приблизительно из 50 прядей. Длина стеклянных волокон предпочтительно от около 1 до 2 дюймов (25-50 мм) и обычно приблизительно от 0,25 до 3 дюймов (6,3-76 мм). Стеклянные волокна и ПВС волокна имеют произвольную ориентацию, обеспечивающую изотропные механические свойства в плоскости панели.