Прессованная фанера – описание материала, технология производства и цена

Фанера или ОСБ (OSB) – что лучше выбрать

Фанера и OSB (ОСП, ОСБ) – два материала, обладающие близкими характеристиками и применяющиеся в схожих ситуациях. Однако между ними есть различия, которые для некоторых случаев могут оказаться важными. Чтобы выбрать наиболее подходящий материал и не сделать досадную ошибку, стоит разобраться в их параметрах и особенностях, определяющих ответ на вопрос о том, что лучше, фанера или ОСБ для конкретного применения.

OSB и фанера – близнецы-братья?

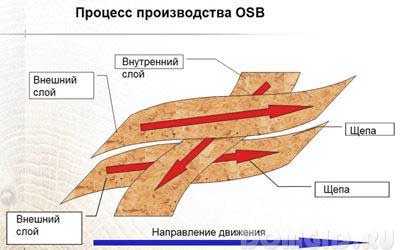

Главное различие между этими материалами заключается в том, что фанера изготавливается из нескольких слоев шпона, а для производства OSB используется древесная щепа – фактически отходы деревообработки. Соответственно отличается и их внешний вид. Фанера имеет ровную поверхность с естественной древесной структурой, а ОСП похожа на спрессованную россыпь щепок и крупных стружек.

Название OSB – это аббревиатура слов Oriented Strand Boards, что означает «Ориентированно-Стружечная Плита». ОСП – это аббревиатура перевода на русский язык, а ОСБ – транслитерация англоязычного названия.

В остальном эти плиты очень похожи. Щепа в OSB располагается в три слоя, в каждом из которых она ориентирована перпендикулярно смежным слоям.

Структура шпона в смежных слоях фанеры также располагается под прямыми углами друг к другу.

Прочность на изгиб у обоих материалов зависит от направления изгиба – вдоль или поперек структуры внешних слоев. Для склеивания фанеры и для формования ОСП применяются одинаковые связующие – карбамидные и фенольные смолы.

Отличия в исходных материалах и технологиях формирования плит дает расхождение не только во внешнем виде, но и в технических характеристиках, и эти различия могут определять ответ на вопрос, что лучше, ОСП или фанера для каждого конкретного случая.

Учитывая, что существует несколько марок OSB и фанеры, различающихся по своим параметрам, для корректного сравнения мы будем использовать OSB-3 и фанеру марок ФК и ФСФ, поскольку эти версии материалов чаще всего применяются для самых разных целей. Для корректного использования нормативных данных, в сравнении участвуют плиты толщиной до 30 мм.

Что прочнее фанера или OSB

Говоря о прочности листовых и плитных материалов, обычно, имеют в виду прочность на изгиб. Предел прочности – это максимальное напряжение при изгибе, не приводящее к разрушению материала.

Еще один важный аспект прочности – это стойкость к расслоению, которая определяется по разному для различных материалов, но имеет один и тот же практический смысл.

Прочность при нормальных условиях

По ГОСТ Р 56309-2014 нормативная прочность на изгиб вдоль основной оси для OSB-3 колеблется от 16 до 22 МПа в зависимости от толщины листа. В поперечном направлении прочность в два раза ниже.

Технические параметры фанеры определяет ГОСТ 3916.1-96. В соответствии с ним прочность фанеры на изгиб вдоль волокон внешних слоев составляет 25–60 МПа в зависимости от вида используемой древесины и марки фанеры.

То есть, сравнение по прочности явно в пользу фанеры. Это и не удивительно. Естественная структура древесины, сохраняемая в шпоне, намного лучше держит нагрузки на растяжение, чем агломерат из щепы и связующего.

Фанера имеет в 2–4 раза более высокую прочность на изгиб, чем OSB.

Влагостойкость

Для определения влагостойкости материалов существует множество разных методик, и в них применяются разные контрольные параметры. Для того, чтобы наше сравнение было корректным, выберем данные, полученные при одинаковом методе испытаний, зафиксированные в ГОСТах № Р 56309-2014 и 3916.1-96. Это метод испытания кипячением опытного образца.

После воздействия кипячением прочность OSB-3 на изгиб понижается до 6–9 МПа, то есть, примерно вдвое по сравнению с исходной. Прочность фанеры на изгиб при таком воздействии меняется мало и не нормируется из-за того, что даже интенсивное увлажнение с последующей сушкой практически не влияет на прочность древесных волокон, а именно этим определяется прочность слоистой плиты из шпона.

Наибольшее влияние влажность оказывает на стойкость плит к расслоению. Именно ослабление связей между древесными частями материала является главной причиной снижения прочности на изгиб для ОСП.

Прочность на разрыв в направлении, перпендикулярном плоскости плиты для ОСП и для фанеры измеряется по разному, но одинаковая размерность результатов дает возможность их сравнения.

Прочность фанеры на скалывание по клеевому слою после кипячения составляет 0,6–1,5 МПа, а прочность ОСП-3 на разрыв в направлении поперек пласти – 0,06–0,15 МПа. Здесь, как видим, прочность отличается на порядок.

Фанера обладает более высокой влагостойкостью, чем OSB за счет того, что в каждом ее слое сохраняется единая древесная структура, не фрагментированная, как в случае плиты из стружки.

Сравнение по весу

Вес плит определяется их размерами и плотностью. Сравнивать имеет смысл именно плотность материла. Этот показатель может отличаться у разных производителей. Он изменяется при колебаниях влажности, в том числе и при смене сезона. Большинство плит OSB имеют плотность около 650 кг/м3. Причем наибольшую плотность имеют самые тонкие листы. По ГОСТу они имеют и самую высокую относительную прочность на изгиб. У плит толщиной 18–20 мм плотность снижается до 635 кг/м3.

Фанера имеет плотность 670 – 680 кг/м3. Некоторые сорта, как правило из березового шпона, достигают 750 кг/м3. Они же отличаются и самой высокой прочностью.

Фанера несколько тяжелее ОСП, но для большинства применений эта разница несущественна. А с учетом более высокой прочности фанеры, вес конструкций из нее может оказаться даже меньшим за счет применения более тонких листов.

Однако ответ на вопрос, что лучше, ОСП или фанера, можно дать только с учетом других качеств, в том числе и стоимости материалов.

Что дешевле фанера или ОСБ

Находясь перед выбором – фанера или ОСБ, что лучше для пола, для основы кровли или для обшивки каркаса важно учитывать цену материалов.

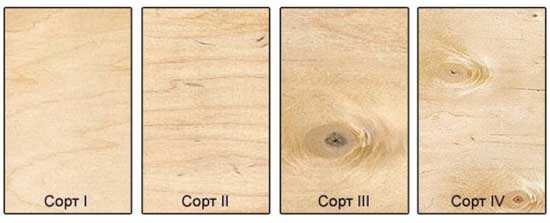

По стоимости OSB существенно выигрывает по сравнению с фанерой. Это довольно просто выяснить, если сравнивать цену листов одинаковой толщины и приводить ее к одному квадратному метру. Чтобы избежать путаницы, лучше сразу разделять фанеру по видам (ФК или ФСФ) и по сортам.

- ФК 3–4 сорта дороже OSB в 1,1–1,3 раза.

- ФСФ 3–4 сорта дороже в 1,6–2 раза.

- Более высокие сорта фанеры дороже, чем OSB-3 в 2–3 раза.

Технологичность применения

Технология применения фанеры и ОСП практически одинакова. Листы раскраиваются на специальных станках или ручным инструментом. Обработка торцов деталей тоже очень схожа. Но ОСБ дает больше отщепов при резке электролобзиком или не специализированной дисковой пилой. Поэтому для получения ровного края требуется более глубокая шлифовка торцов.

Трудоемкость обработки пласти зависит от сорта плиты и требований к поверхности. Первосортная шлифованная фанера не требует обработки.

ОСБ такой возможности не дает. Поэтому следует считать фанеру более технологичным материалом. Способность удерживать крепеж, у этих материалов одинаково хорошая.

Горючесть

И фанера, и OSB относятся к группе горючести Г4. Это означает:

- материалы легко воспламеняются;

- распространяют пламя и сгорают полностью даже при исчезновении внешнего источника нагрева;

- образуют большое количество дымовых газов с высокой температурой.

Различий по классу пожарной опасности между ними нет.

Фанера или ОСБ — что экологичнее

Вопросы по экологичности этих материалов возникают в связи с использованием для их производства карбамидно-формальдегидных смол. Эти смолы служат связующим, но они же являются постоянным источником летучих формальдегидов, вредных для человека.

По степени опасности эти плиты делят на классы (классы эмиссии). Материалы класса Е2 и выше применяются только в технических целях, вне жилых помещений. Класс Е1 допускается для жилых помещений, детских и лечебных учреждений. Большинство используемых сегодня древесных композитов относятся к классу Е1.

В действующих на сегодня ГОСТах есть одно отличие OSB от фанеры. Для стружечной плиты предусмотрен класс Е0,5, а для фанеры – только Е1. Хотя это не означает, что в мире не существует фанеры с классом Е0,5 или даже Е0.

Современные требования экологичности уравняли фанеру и OSB, и сделали их одинаково безопасными.

Ассортимент ОСБ и фанеры

И фанера, и ОСБ могут иметь разные размеры и толщину. ОСП может иметь толщину от 6 до 40 мм с шагом 1, а фанера – от 3 до 30 мм с шагом 1–1,5 для тонких листов, и с шагом 3, начиная с толщины 9 мм.

Стандартные размеры OSB – 1220х2400 или 1250х2500 мм. В ГОСТ определен минимальный размер 1200 мм. Максимальный зависит от возможностей производственного оборудования. Фанера производится в форматах 1220х2440 и 1525х1525 мм.

Реальный ассортимент, доступный в продаже, отличается от стандартов производства. Так, OSB чаще всего продается толщиной 6,9,12,15 и18 мм. Нередко торговые организации кроят стандартные листы на две-четыре части удобства розничных покупателей.

Вопросы эстетики

Сравнивая внешний вид материалов, решая, что лучше, ОСБ или фанера на пол, на облицовку стен или для мебели, следует учитывать несколько факторов.

На первый взгляд, фанера кажется более эстетичной, чем OSB. Но на самом деле она очень многолика. Ее вид определяется породой шпона внешних слоев и его качеством. Низкосортную техническую фанеру вряд ли можно использовать для интерьерной отделки или для фасадных деталей мебели. Она имеет множество сучков и других дефектов.

Для мебели и отделочных работ используют фанеру 1–2 сорта, на поверхности которой дефектов очень мало или вовсе нет. По эстетическим качествам такой материал не уступает дереву-массиву. Фанера более низких сортов в своем чистом виде непригодна для отделки, если не считать ее использования в нестандартных дизайнерских решениях.

В нестандартной отделке можно использовать и OSB. При помощи специальной обработки ее поверхностную структуру можно превратить в неплохое украшение. Но все же, стружечные плиты более уместны в качестве конструкционного или подстилающего материала, который не попадается на глаза.

Итоговое сравнение ОСБ (OSB) и фанеры

OSB и фанера очень близки по физико-техническим качествам и имеют глубоко пересекающиеся области применения. Знание особенностей этих материалов поможет оптимизировать выбор и добиться лучшего сочетания прочности, надежности, безопасности и экономичности конструкций.

Вам будет интересно

srbu.ru

горячий пресс и другие линии обработки материала, инструкция, видео и фото

На сегодняшний день фанера является одним из наиболее популярных материалов. Она используется в огромном количестве промышленных отраслей: от производства мебели до машиностроения. В наши дни технологии её производства значительно расширились благодаря стремительному развитию научно-технического прогресса.

В этой статье мы рассмотрим один из важнейших этапов производства данного пиломатериала – прессование.

Фанерные листы, спрессованные в семь слоев.Фанера как материал

Фанера – это листовой стройматериал, состоящий из плотно склеенных между собой нескольких (от 3-х) слоев шпона. Направления волокон соседних слоев шпона является взаимно перпендикулярным.

При производстве фанерных плит используется по большей части березовый шпон, однако может применяться и ольховый, сосновый, буковый и т. д. Наряду с обычным материалом широко производятся и специальные виды фанерных листов, которые рассчитаны на повышенное сопротивление кручению и изгибу.

К специальной фанере (Industrial plywood) относятся также продукты, которые приобрели особые свойства в результате определенных технологических процессов. Это и большеформатные плиты, и бакелизированные, а также материалы, применяющиеся в узких областях – облицованные листовым металлом, стеклотканью, пробковой крошкой, армированные, композиционные, биостойкие, с фактурной поверхностью или электротермические.

Основные преимущества фанеры перед деревом

На фото – различные виды древесно-слоистой плиты: ламинированная, влагостойкая, обычная.

На фото – различные виды древесно-слоистой плиты: ламинированная, влагостойкая, обычная.Несмотря на то, что многие мастера довольно скептически относятся к фанере как к материалу, она имеет множество преимуществ перед древесиной:

- Фанерные плиты обладают большой прочностью при малом весе.

- Существует влагостойкая фанера.

- Низкая цена также является одним из плюсов данного стройматериала.

- Легкость в обработке своими руками с использованием простых ручных инструментов. Они легко пилятся, шлифуются, красятся и т. д.

- Высокая стойкость к гниению и воздействию химических веществ.

- Универсальность, ведь, как уже говорилось выше, материал применяется во множестве отраслей.

Технология прессования фанеры

Прессование фанеры осуществляется в специально предназначенных прессах, которые разделяют по следующим характеристикам:

- Температура плит (бывают горячие и холодные аппараты).

- Этажность (может быть как один этаж, так и два, и больше).

- Характер работы (механизм может быть непрерывного или периодического действия).

- Вид привода (пневматические, гидравлические, вакуумные, электромагнитные, механические).

- Вид средств, которые осуществляют передачу давления (гусеницы, жесткие плиты, мембраны, ролики, ленты или эластичные диафрагмы).

- Вид теплоносителя (в качестве обогрева используется горячая вода, пар, минеральные жидкости, токи высокой частоты или электричество).

- Конструкция станины (бывают рамные, колонные или коробчатые).

Пресс для производства фанеры.

Пресс для производства фанеры.Чаще всего на производстве используются многопролетные пресса (холодные или горячие). Реже используются аппараты других конструкций: пресс, имеющий диафрагменные плиты; одноэтажный горячий; с наличием упругих прокладок; с электронагревательными пластинами, заменяющими плиты; микроволновой.

Оборудование горячего многоэтажного пресса

Многоэтажный горячий пресс для фанеры состоит из таких основных узлов:

- Станина.

- Гидросистема.

- Цилиндры.

- Система нагревательных плит.

- Система управления.

- Механизм, обеспечивающий одновременное смыкание плит пресса.

Вспомогательное оборудование представлено следующими элементами:

- Толкатель.

- Загрузочный конвейер.

- Этажерки (загрузочная и отгрузочная).

- Конвейер, предназначенный для выгрузки продукции.

Технологии склеивания фанеры под горячим прессом

Прессование и склеивание древесно-слоистых плит в большинстве случаев предполагает использование сухого горячего способа, предполагающего три технологические схемы.

Для этой процедуры по большей части используются многопролетные горячие пресса (в основном в 15 этажей):

- В рабочем промежутке пресса при постоянстве рабочего давления осуществляется склеивание нескольких листов. Данная схема применяется при производстве листов от 6 до 8 мм в толщину.

Готовый продукт различной толщины и слойности.

Готовый продукт различной толщины и слойности.- Склеивание осуществляется по одному листу в период термообработки. Процесс происходит в рабочем промежутке при постоянном давлении пресса. Такой технологический процесс применим для производства стройматериала, толщина которого не превышает 18 мм.

- Склеивание производится по одному листу. При этом плиты пресса охлаждаются. Такая схема применима для толстых листов, более 18 мм в толщину.

Совет! Такое склеивание является более качественным, поскольку при данном способе происходит равномерный прогрев материала при одинаковой упрессовке пакета и влажности.

Параметры прессования фанерных плит

Линии прессования фанеры настраиваются по таким параметрам:

- Температура плит, зависящая от марки клея и слойности листов.

Совет! Для фенольных клеевых составов температура должна быть на 10-20 градусов выше, нежели для карбамидных. Чем больше толщина листа, тем ниже должна быть температура склеивания.

- Число листов, заложенных в промежуток пресса, зависит от толщины фанеры.

- Влажность – от 8 до 12 %.

- Рабочее давление зависит от конструкции элементов, которые участвуют в его передаче, а также марки продукции. Если речь идет о жестких горячих плитах, то рабочее давление зависит от вида фанеры:

- Общего назначения – от 1,8 до 2,2 МПа.

- Декоративный – 3,0 МПа.

- Бакелизированный – от 3,5 до 4,5 МПа.

- ДСП – 15 МПа.

Фанера под прессом.

Фанера под прессом.Цикл склеивания фанеры состоит из нескольких этапов. На первый взгляд такая инструкция может показаться простой, однако требует точнейшей настройки оборудования:

- Пакеты загружаются в пресс.

- Плиты пресса поднимаются и смыкаются.

- Создается рабочее давление.

- Панели выдерживаются под давлением определенное время. Этот временной промежуток зависит от породы древесины, марки клея, толщины пакета и слойности, а также температуры прессовых плит.

- Снижение давления. Состоит из двух этапов:

- Быстрое снижение давления от максимального до умеренного.

- Медленный сброс, который применяется во избежание интенсивного парообразования, способного привести к разрушению фанерных листов.

- Плиты размыкаются, после чего производится выгрузка фанерных листов.

- После того, как осуществляется выгрузка материала из горячего пресса, листы должны пройти охлаждение. Это необходимо для того, чтобы снизилась влажность (если используются белковые клеевые смеси) или уменьшился уровень выделения формальдегида (в случае, если используются карбамидоформальдегидные клея).

- На круглопильном станке осуществляется обрезка кромок, необходимая для выравнивания листов.

Обработка фанерных листов после прессования

Совет! В случае, если на листе обнаружен недопустимый дефект, необходимо произвести переобрезку фанеры на меньший размер, прописанный в стандарте.

- Если вам для работы необходимы большеформатные листы фанеры, то их можно получить путем склеивания более мелких частей между собой:

- Если речь идет о тонком материале, то склеивание осуществляется «на ус».

- Для толстых листов склеивание происходит «на зубчатый тип».

- Материал сортируется относительно пород шпона наружных слоев, по толщине, форматам, сортам и маркам. Исходя из сортировки, материал делится на экспортный и предназначенный для общего пользования.

- Выборочное шлифование, которое производится по требованию заказчика.

- Упаковка, производящаяся вручную или же посредством автоматизированных линий.

Заключение

Прессование – это один из основных этапов производства фанерных листов. На сегодняшний день для прессования фанеры используются новейшие высокотехнологичные линии, позволяющие получать материал с различными техническими характеристиками. В представленном видео в этой статье вы найдете дополнительную информацию по данной теме (читайте также об особенностях авиационной фанеры).

fanera-info.ru

Разновидности фанеры: видео-инструкция по выбору своими руками, особенности прессованных, слоеных, трудногорючих, тонких, толстых, шпунтованных, трехслойных, твердых, прочных изделий, характеристики видов, что лучше

Если вы никогда не проводили работ по отделке или не разбирали характеристики видов фанеры, то при использовании данного материала нужно четко понимать, какой вариант для каких целей подходит лучше всего. Тем более что разновидностей очень много, и для обычных застройщиков выбор наилучшего решения будет иметь очень большое значение, ведь от этого зависит качество работ. В этом обзоре мы рассмотрим основные типы продукции и затронем их особенности.

На фото: видов фанеры много, но широко используется лишь несколько основных вариантов

Критерии, на которые следует обращать внимание при выборе

Если вы не знаете, какой вариант применять для тех или иных работ, то вам нужно просто проанализировать все критерии, которым должен соответствовать оптимальный вариант в вашем случае:

| Прочность | Этот показатель имеет значение, если фанера используется для сооружения конструкций, которые будут нести определенную несущую нагрузку. Это относится к опалубкам под заливку бетонной смеси, межэтажным настилам и черновому полу, а также к обшивке кровли. Лучше всего проконсультироваться со специалистами, чаще всего они могут дать всю нужную информацию и избавить вас от изучения показателей разных вариантов |

| Стойкость к влаге | Очень важный нюанс, от которого напрямую зависит и цена изделий, и их технические характеристики. Для наружных работ необходима влагостойкая продукция. В то время как при внутренней отделке этот показатель не имеет такого большого значения, ведь в помещениях поддерживается определенная температура и влажность |

| Экологичность | Этот критерий нужно учитывать в обязательном порядке, так как в продаже есть варианты с высоким содержанием формальдегидов, применять которые для внутренних работ недопустимо. Поэтому важно проверить материал на класс эмиссии, более подробно этот показатель мы рассмотрим ниже |

| Внешний вид | То, как выглядит фанера, имеет большое значение, если она будет использоваться для обшивки стен, потолка и при других видах финальной отделки поверхностей. На этот показатель влияет сортность, поэтому следует заранее решить, важен ли вам внешний вид листов |

Совет!

Никогда не приобретайте фанеру с влажностью более 15%, так как после того, как вы ее закрепите, она начнет деформироваться и трескаться.

Покупайте продукцию только у тех продавцов, которые имеют хорошо оборудованные склады.

Если вам нужно делать полукруглые изделия, то выбирайте вариант с повышенной гибкостью

Виды и их особенности

Что касается разделения на типы, то за основу мы возьмем способ изготовления продукции. В настоящее время есть два варианта – первый изготавливается путем прессования, а второй имеет традиционную многослойную структуру. Причем каждый из них еще подразделяется на другие разновидности, мы затронем и их.

Прессованный вариант

Этот тип многие считают отдельным видом продукции, но специалисты относят его именно к фанере.

Есть два основных вида изделий:

- Всем известные листы ДВП производятся с использованием волокон древесины, которые расщепляются до небольшого размера, после чего смешиваются с клеевым составом и прессуются для получения листов нужного размера и толщины. Бывает сверхтвердая, полутвердая и простая твердая фанера, хотя все называют этот материал по названию сырья — ДВП;

- Также есть вариант, который представляет собой стружку, которая пропитывается специальным клеевым составом под высоким давлением. Этот вид продукции получил широкое распространение при производстве кровельных работ, а также в других местах, где требуется высокая влагостойкость. Дело в том, что обработка делает листы мало восприимчивыми к влаге и перепадам температуры;

Прессованная фанера – современный вариант, который набирает популярность

Стоит отметить, что этот вариант все же уступает традиционным решениям, поэтому им и будет уделено основное внимание.

Классическая фанера

Именно этот вид чаще всего выбирают те, кто проводит работы своими руками. Что касается основных отличий, то они видны невооруженным глазом: изделия имеют многослойную структуру и производятся из деревянного шпона.

В зависимости от типа производственного процесса выделяют следующие варианты:

- Пиленая фанера получается путем резки материала на тонкие слои, этот вариант отличает высокая стоимость, так как производственный процесс сопряжен с высоким расходом материала и трудоемкостью процесса. Чаще всего так делаются элементы из ценных пород древесины;

Верхний слой из дубового шпона – отличное решение, так получается очень прочная фанера с повышенной износоустойчивостью

- Строганный вариант отличается тем, что шпон получается путем строгания заготовок, он более целесообразен, чем первый, но, тем не менее, также достаточно трудоемкий. Чаще всего так делаются материалы из ценных лиственных пород, для которых важен привлекательный внешний вид;

- Продукция из лущеного шпона – самая распространенная среди всех. Это обусловлено простотой рабочего процесса и невысокой стоимостью. С заготовки слоями срезается материал, из которого впоследствии и делается слоеная фанера.

Трехслойная фанера – распространенный вариант, который отличается демократичной стоимостью

Важно!

Что касается количества слоев, то тут следует помнить одно простое правило: чем их больше, тем прочнее материал, поэтому при одинаковой толщине лучше выбирать вариант с более тонким деревянным шпоном.

Что касается толщины, то она варьируется в широких пределах – от 0,4 до 40 мм, самая тонкая фанера, как и самая толстая практически не применяется, самые ходовые виды – от 4 до 20 мм.

Толстая фанера отлично выдерживает даже высокие нагрузки

Новое направление – шпунтованная фанера, она имеет на торцах систему соединения, позволяющую совмещать элементы максимально точно и качественно. У нас она распространена мало, зато на западе используется уже довольно широко.

Что касается видов, то есть несколько основных вариантов:

- Марка ФК изготавливается с использованием карбамидных композиций, которые обуславливают отсутствие вредности для здоровья человека, но обеспечивают среднюю стойкость к влаге. Благодаря этим особенностям материал отлично подходит для внутренней отделки. В этом случае часто возникает вопрос, что лучше – МДФ или фанера, и тут все просто: натуральный вариант всегда предпочтительнее искусственного;

- Вариант ФСФ делается с использованием фенолформальдегидных смол, что обеспечивает их высокую влагостойкость и долговечность. Один из вариантов этой марки – трудногорючая фанера, на маркировке должна присутствовать дополнительная аббревиатура ТВ;

- Если нужна особая долговечность и стойкость к неблагоприятным внешним условиям, включая соленую морскую воду, то самым лучшим решением станет марка ФБ. В ней ламели склеиваются бакелитовой смолой, которая и придает готовым листам отличные свойства;

Такой материал часто используется для обшивки грузовых отсеков

- Есть варианты, которые имеют с одной или двух сторон специальное покрытие, которое придает поверхности определенный цвет или фактуру, а также защищает ее от негативного воздействия влаги. Эта группа маркируется ФОФ и используется очень широко, так как ее надежность выше, чем у обычных вариантов.

Очень часто покрытие наносится на бакелитовую фанеру, что еще больше повышает ее надежность

Последний важный критерий – класс эмиссии, показывающий содержание формальдегида в продукции, есть два варианта:

- Е1 – имеет содержание в 100 граммах фанеры не более 10 Мг формальдегида, что соответствует нормам безопасности;

- Е2 – содержание формальдегида от 10 до 30 Мг, лучше использовать такое решение для наружной отделки.

Часто встречается вопрос, что лучше – гипсокартон или фанера, что касается прочности, то второй вариант однозначно надежнее, но стоимость первого ниже, поэтому решение за вами.

Вывод

Надеемся, что наша инструкция помогла вам разобраться в главных разновидностях фанеры. Если у вас остались вопросы – задавайте их в комментариях. Видео в этой статье расскажет и наглядно покажет некоторые важные нюансы, рассмотренные выше.

rubankom.com

Прессованная фанера | Особенности прессованной фанеры

Каждый, наверное, уже слышал о таком строительном материале как прессованная фанера. Ее используют во многих промышленных областях: начиная изготовлением мебели, и заканчивая машиностроением. За счет постоянного развития научно-технического прогресса сферы применения с каждым днем становятся все шире.

Сейчас хотелось бы поговорить об одном из самых важных этапов изготовления данного материала – прессовании.

Что представляет собой прессованная фанера?

Данный материал изготавливается в виде больших листов. Его производят путем соединения нескольких листов шпона. Волокна соседних слоев должны быть расположены взаимно перпендикулярно.

Для производства в основном пользуются березовым шпоном, но можно применять и любую другую древесину. Наряду с обычной фанерой производятся также и ее специальные виды, у которых сопротивляемость к кручению и изгибам намного выше.

Под специальными видами также понимается и такая фанера, которая приобретает уникальные свойства за счет использования определенной технологии. К таким материалам относится большеформатная и бакелитовая фанера, а также не очень часто используемые типы листов — с металлической и стеклотканной облицовкой, пробковой крошкой. А также армированные, композиционные, биостойкие, фактурные или электротермические.

Основные преимущества прессованной фанеры

Независимо от того, что большинство мастеров достаточно скептически настроено против фанеры как материала, против древесины у нее имеется много достоинств:

-

При своем небольшом весе у плит повышенная прочность;

-

Фанера может быть устойчивой к влаге;

-

Низкая стоимость считается одним из положительных качеств данного материала;

-

Легко обрабатывать самостоятельно, используя простые ручные инструменты. Их легко пилить, шлифовать, красить и так далее;

-

Устойчивы к гниениям и воздействию химии;

-

Материал универсален, так как его можно применять во многих областях.

Как правильно прессовать фанеру?

Данная процедура осуществляется при помощи специальных прессов. Они отличаются следующими характеристиками:

-

Интенсивность нагрева (горячие и холодные аппараты).

-

Высота (одно-, двух- и трехэтажные и выше).

-

Характер работы (непрерывные или периодические).

-

Привод (пневматика, гидравлика, вакуум, электромагнит или механика).

-

Тип средств, которыми подается давление на пресс (гусеничные, жесткие плиты, мембранные, роликовые, ленточные, с эластичной диафрагмой).

-

Теплоноситель (обогрев осуществляется с помощью горячей воды, пара, минеральной жидкости, тока или электричества).

-

Станина (рама, колонна, коробка).

Очень часто при производстве пользуются многопролетными прессами. Не так часто применяются другие аппараты:

-

Прессы с диафрагменными плитами;

-

Горячие с высотой в один этаж;

-

Прессы с упругими прокладками;

-

Имеющие пластины с электронагревом;

-

Микроволновые.

Как склеивать фанеру под горячим прессом?

Как правило, применяется сухой горячий метод, для которого разработано несколько схем работы.

Для этого удобнее всего пользоваться многопролетными горячими прессами (как правило, 15 этажей):

-

Листы склеиваются под постоянным действием давления. Такая технология подходит больше для производства листов с толщиной 6-8 мм.

-

При термообработке фанеру клеят по одному листу. Процесс производится с промежутками и под постоянным действием пресса. Такая технология применяется для изготовления строительного материала, который имеет толщину не более 18 мм.

-

Соединение листов по очереди. Пресс при этом должен постоянно охлаждаться. Эта технология применяется для изготовления листов, имеющих толщину больше 18 мм.

Какие параметры используются при прессовании фанеры?

Линии для прессовки фанеры следует настроить по следующим параметрам:

-

Температура — определяется в зависимости от используемого клеящего состава и количества слоев.

-

Количество положенных в пресс листов. Тут все зависит от того, какую толщину фанеры предполагается получить.

-

Влажность не менее 8 и не более 12 процентов.

-

Давление для проведения работ определяется в зависимости от конструкции элементов, участвующих при передаче и маркировки будущих изделий.

При использовании горячего прессования давление должно устанавливаться в зависимости от вида изготавливаемой фанеры:

-

Для листов общего назначения – 1,8-2,2 МПа.

-

Декоративная фанера – 3 МПа.

-

Бакелизированная фанера – 3,5-4,5 МПа.

-

ДСП – 15 МПа.

Склеивание листов осуществляется в несколько этапов. Сначала может показаться, что это очень просто, но требуется очень точно настроить оборудование:

-

Сначала пакеты погружают в пресс;

-

Затем их поднимают и смыкают;

-

Определяется давление для работы;

-

Панели находятся под постоянным давлением в течение некоторого времени. Время также определяется в зависимости от того, какую толщину имеет пакет и количество слоев. Температура тоже имеет важное значение.

-

Теперь необходимо снизить давление. Это делается в два этапа:

-

Быстрое понижение от максимума до минимума;

-

Постепенное снижение, которое применяется, чтобы избежать интенсивного образования пара, способного разрушать готовые листы.

-

Далее производится размыкание, а затем и выгрузка готового материала;

-

После выгрузки фанеру следует остудить. Это требуется для понижения уровня влажности или уменьшения выработки формальдегида;

-

С помощью круглопильного станка производится обрезание кромок, чтобы в дальнейшем без проблем выровнять листы.

Как обработать фанеру уже после прессования?

-

При необходимости использования широкоформатных листов, можно склеить несколько небольших частей.

-

При использовании тонкого материала склеивание производится «на ус»;

-

Толстые же листы клеятся по «зубчатому типу».

-

Материал сортируется в зависимости от того, какой шпон применяется для наружного слоя, толщины, формата, сорта и марки. Материал может быть предназначен для общих целей или экспорта.

-

Выборочная шлифовка, которая проводится только при необходимости заказчику.

-

Упаковка, которая проводится вручную или на автоматизированных линиях.

Прессование фанеры выступает практически самым основным этапом при производстве листов. На данный момент для этой операции используют высокотехнологичные линии, которые дают возможность получать материал, имеющий различные технические характеристики.

mosfanera.ru

Прессованная фанера

Прессованная фанера очень активно сейчас применяется в строительстве. Благодаря своим превосходным эксплуатационным характеристикам, этот материал на протяжение многих десятков лет является своего рода бестселлером на строительном рынке. Он воистину незаменим при многих типах работ.

Сегодня существует две разновидности прессованной фанеры – ДВП и ДСП. Каждая из них имеет свои особенности, с которыми следует ознакомиться.

Фанера ДВП

Для производства данного вида фанеру применяют древесину, бумажную макулатуру, а также различные отходы лесоперерабатывающей промышленности. Полученный материал сначала расщепляют, затем прессуют в листы, а после чего подвергают просушке. Прессованная фанера ДВП бывает сверхтвердой, твердой, полутвердой, изоляционной, а также изоляционно-отделочной.

При производстве данной разновидности фанеры используют «сухой» или «мокрый» метод. Если подразумевается первый метод, то в древесину добавляется синтетическая смола, а если второй, то она не используется. Сухой метод подразумевает подсушку листов фанеры. К тому же, при производстве фанеры в неё добавляют осадители и эмульсии, которые увеличивают её влагостойкость. После чего она отправляется в отливочную машину. Изначально листы фанеры получаются влажными, поэтому их отправляют под горячие прессы.

Фанера ДСП

Человеку, который решил купить прессованную фанеру ДСП, нужно знать о ней несколько важных фактов. Такой тип фанеры получают методом горячего прессования с применением термореактивной смолы. Главный фактор популярности этого материала заключается в низкой цене, а также простоте обработки.

ДСП производят практически из всех типов древесины. Её долговечность обусловлена применением антисептических, гидрофобизирующих и других добавок. Этот материал довольно прочный, несмотря на свою относительно низкую стоимость. С помощью ДСП зачастую обшивают крыши, стены и потолки, так как с его помощью можно улучшить эксплуатационные показатели помещения. Также её применяют для изготовления корпусной мебели и даже в качестве элемента декорирования.

Если человек задумывается над тем, какую лучше купить прессованную фанеру, то ему нужно сопоставить множество факторов. Дело в том, что в зависимости от исходного качества материала и области использования, целесообразность применения того или иного материала может отличаться. Лучше всего спросить совета у специалиста, который сможет все тщательно проанализировать.

osp-3.ru

характеристики, применение, размеры и отзывы :: SYL.ru

Ориентировано-стружечная плита по уровню спроса сегодня занимает одно из первых мест на рынке отделочных стройматериалов. У такого элемента, как ОСБ плита, характеристики соединяют в себе основные преимущества натуральной древесины с технологичностью и ценовой доступностью плиточных материалов.

Вафельные плиты – прообраз ОСБ

До середины прошлого века были известны ДС- и ДВ-плиты. Первые из них производятся из древесной стружки (щепы) разной формы и крупности, получаемой на обычных щепо-рубочных машинах, вторые – из древесных волокон, образовавшихся после размола древесины.

Стружка (или щепа) для ДСП всегда получается путем разрезания древесины поперек ее волокон. Рассказывают, что изобретателю новой технологии пришла в голову мысль делать древесную стружку путем срезания её по длине ствола, чтобы она получалась тонкой и широкой, когда он затачивал точилкой карандаш. Для этого были модернизированы традиционные щепо-рубочные машины, применяемые для производства щепы для ДСП.

В результате возник прообраз ОСБ плит – так называемые вафельные, которые появились на рынке стройматериалов в середине 60-х годов прошлого века. Они обладали большей прочностью, чем ДСП, за счет применения однородной тонкой стружки с типовыми размерами 50 х 70 х 0,8 мм. Производилась она из древесины тех пород, которые ранее просто шли в отходы при массовой рубке леса (например, осины).

Как родилась ОСБ-технология

Несколько позже, в 70-х годах прошлого века, стало ясно, что стружку вафельных плит нужно разделять на слои, в каждом из которых ориентировать ее перпендикулярно стружке в прилегающих слоях. Простейшим вариантом такой конструкции стала трехслойная система. А для облегчения технологии ориентирования стружки в определенном направлении ее стали делать длиннее и уже, с типовыми размерами 25х150 мм. Так постепенно к началу 80-х годов прошлого века была разработана новая технология производства древесно-стружечных плит. Сама аббревиатура ОСБ (OSB) возникла от сокращения английского названия «ориентированно-стружечные плиты».

Производство ОСБ плиты

90 % ее объема составляет натуральная, в основном сосновая, древесина, хотя используются и клен, тополь, осина, различные виды березы. После ошкуривания бревен их измельчают до получения плоской стружки прямоугольной формы с типовыми размерами 150х40х0,6 мм, которую укладывают в форму в несколько слоев. В типовой трехслойной плите стружка в наружных слоях ориентируется вдоль длины плиты, а во внутреннем слое – перпендикулярно к ее длине. Высокие для такого материала, как ОСБ плита, характеристики достигаются благодаря тому, что волокна древесины в выровненных в одном направлении и сцепленных между собой плоских стружках придают конструкции прочность натурального дерева.

После укладки слоев их пропитывают синтетическими смолами с добавкой парафиновой эмульсии, придающими плите водостойкость, и прессуют при высокой температуре.

ОСБ-плита: характеристики и основные типы

Сегодня деревообрабатывающей промышленностью производятся четыре основных их вида, различающихся по ряду основных параметров и, как следствие, применяющихся для определенных целей:

1 – характеризуется низкой плотностью и влагостойкостью и предназначена для использования при внутренних отделочных работах, а также в мебельном производстве.

2 – характеризуется повышенной, по сравнению с видом 1, плотностью и прочностью, но такой же низкой влагостойкостью. Предназначена для обшивки несущих конструкций внутри помещений при нормальном уровне влажности.

3 – обладает достаточно высокой прочностью и влагостойкостью. Предназначена для наружной обшивки строительных конструкций при умеренной влажности и дополнительной защите в виде водоотталкивающей пропитки или покраски, а также для любых внутренних ремонтно-отделочных работ.

4 – это ОСБ плита влагостойкая, она имеет высокую прочность и применяется для наружной обшивки строительных конструкций без какой-либо дополнительной защиты. По сравнению с видом 3 стоит вдвое дороже.

На рынке предлагаются также плиты лакированные или ламинированные с одной стороны, предназначенные для многократного использования при изготовлении опалубки. Плита ОСБ на пол имеет соединения типа «паз-гребень» на торцах с двух или четырех сторон.

Какие ОСБ плиты предлагает российский рынок

Известны американский и европейский стандарты таких плит. Первый отличается строгостью экологических требований, показателей прочности, минимальными допусками на габариты. Однако продукция по второму стандарту более влагостойка, и функциональность ее заметно выше. Отличается и сырье: «американские» плиты делаются из древесины лиственных деревьев, а «европейские» — из хвойных пород.

Наибольший сегмент российского рынка занял бренд Kronospan, поставки идут с заводов в Польше и Латвии. Толщина ОСБ-плиты, которую можно найти на нашем рынке, находится в диапазоне от 6 до 30 мм. Так что есть возможность применить ее для любого вида строительных работ. Типовой (ОСБ-плита) размер равен 2500 x 1250 мм.

Преимущества стройматериала

Перпендикулярность направления волокон стружки в разных слоях при однородной ориентации в каждом из них обеспечивают ОСБ-плитам прочность, в два с половиной раза большую, чем у ДСП. Наглядным подтверждением этого является сейсмостойкость домов, построенных по американской технологии с обшивкой их несущих конструкций такими плитами. Во время землетрясений в Калифорнии и Японии они выстояли, тогда как кирпичные постройки частично разрушились.

Не являясь натуральной древесиной, этот стройматериал сохраняет ее цвет и красивую структуру. При этом он избавлен от ее типовых недостатков – влагопоглощения, расслоения и коробления, растрескивания, выпавших сучков и др.

Ниже приведены (по сравнению с традиционными пиломатериалами и фанерой) основные для такого материала, как ОСБ-плита, характеристики и преимущества:

• одинаковость их физико-механические свойств по всему объему при слабой зависимости от влажности;

• влагостойкость: после суточного намокания в воде набухание материала не превышает 10-12% при сохранении плитой целостности и прочности;

• ОСБ-плиты легко режутся и сверлятся, их можно клеить и окрашивать любыми предназначенными для дерева красками;

• способность к удержанию крепежных изделий на 25 % выше, чем у фанеры и ДСП;

• небольшой вес постройки из ОСБ-плит, делающий ненужным подведение массивного фундамента, применение грузоподъемных машин и механизмов, что весьма ощутимо уменьшает себестоимость постройки;

• экологическая и гигиеническая безопасность материала;

• устойчивость к порче насекомыми;

• меньшая стоимость по сравнению с натуральной древесиной и фанерой.

Сферы применения

1. Обшивка ОСБ-плитами несущих конструкций. Строительство частных и малоэтажных домов с обшивкой стен данным стройматериалом ускоряется и удешевляется. При этом плиты могут покрываться любыми облицовочными материалами.

2. Съемная опалубка. Прочность и влагоустойчивость позволяет использовать материал в качестве мелкощитовой опалубки для нескольких десятков циклов.

3. Основа для кровли. ИЗ ОСБ-плит выполняют обрешетку кровельных «пирогов» под шифер, профнастил, натуральную или металлочерепицу. Высокое звукопоглощение этого материала сочетается с высокой стойкостью к ветровым и снеговым нагрузкам.

4. Черновой пол. Плиты могут сплошным настилом укладываться на слой гидроизоляции поверх стяжки или на деревянные лаги. Поверх них укладывается напольная доска, линолеум, ковролин.

5. Напольное покрытие. Уложенные на лаги плиты окрашивают в несколько слоев и лакируют.

6. Изготовление прочной упаковки: ящиков, коробов, контейнеров и т.д.

Плюсы ОСБ-плит

На сленге производителей их иногда называют «улучшенной» древесиной. При сохранении такой же прочности, легкости и простоты в обработке, как у древесины, ОСБ-плиты не подвержены гниению и плесени, не имеют пустот и сучков. Их технические характеристики лучше, чем у любых конструкционных древесных плит и даже фанеры. Поточное конвейерное производство обеспечивает стабильный (что очень важно для такого строительного материала, как ОСБ-плита) размер и равномерность толщины вдоль всей поверхности. Плиты являются отличной звуко- и теплоизоляцией, лучшие их марки не деформируются в воде. Обрабатываются они теми же инструментами, что и древесина. Размеры их позволяют иметь в обшивке стен домов минимальное число стыков, а срок службы стеновых конструкций, обшитых такими плитами, практически не ограничен.

Минусы ОСБ-плит

Однако ничто на свете не совершенно. Не избежала общей участи и ОСБ-плита: отзывы, имеющиеся в Сети, выделяют хрупкость всех типов плит (может быть, кроме ОСБ4), проявляющуюся при транспортировке, когда значительный объём товара портится, еще не дойдя до своего потребителя. Этот материал, хотя и умеренно, но все же поддерживает горение. Отмечается также крайне низкая влагостойкость ОСБ1 и ОСБ2, что, впрочем, отвечает заявляемым производителями характеристикам, а также трудность их мехобработки, особенно при сверлении отверстий. Многие мастера сетуют на то, что крепежные изделия в них не держатся. Впрочем, многие из этих претензий можно отнести на тот счет, что использовались низкокачественные дешевые плиты, изготовленные с нарушением классической технологии.

Безопасны ли ОСБ плиты для здоровья?

Сегодня в Интернете можно нередко встретить негативные о таком распространенном материале, как ОСБ-плита, отзывы, в которых подчеркивается ее негативное влияние на здоровье. Дело в том, что при производстве используются синтетические смолы. Действительно, наружные поверхности и внутренние слои ОСБ плит для скрепления стружек между собой пропитываются веществами, содержащими формальдегид. Их массовая доля в готовом стройматериале может превышать 10%, что делает возможным выделение в окружающую среду токсичных веществ. Это обстоятельство, несомненно, показывает вредность ОСБ-плиты, чем и вызваны существующие ограничения сферы их использования для внутренних работ. Для обшивки внутренних перегородок и стен домов изнутри необходимо использовать специальные экологически чистые марки данного материала, хотя цены у них существенно выше.

Большинство производителей из стран ЕС на сегодняшний день отказались от применения в составе своей продукции формальдегидсодержащих смол. Они перешли на выпуск полностью безопасных плит, маркируемых обычно пометками «ЭКО» или «Green». В любом случае, приобретая ОСБ-плиты для строительства дома, нужно изучить сертификат соответствия и убедиться, что они соответствует классу эмиссии соединений формальдегида не выше Е1 (лучше – Е0).

ОСБ-плиты: уже вчерашний день?

Как известно, научно-технический прогресс неостановим. Вот и вместо привычных нам ОСБ-плит несколько лет назад на рынке появились новые древесно-стружечные QSB плиты.

Они состоят из одного слоя более мелких, специально отсортированных стружек, чем ОСБ. Такие плиты не прессуются, а динамически накатываются, подобно листовой стали. При этом достигается небывалая плотность (порядка 800-900 кг/м3 ), тогда как плотность ОСБ2 и ОСБ3 находится в диапазоне 550- 650 кг/м3. Кроме того, QSB плиты имеют двустороннее покрытие гидрофобизатором.

По прочностным и влагозащитным характеристикам, а также ценовым показателям новый материал оказался примерно эквивалентным плитам ОСБ4. Поэтому сколько-нибудь заметного вытеснения с рынка всем привычных ОСБ3 с его появлением не произошло.

Последним словом в технологиях конструкционных древесных плит стали так называемые древесно-цементные плиты (например, марки Green Board). Основой их (до 60 % массы) являются узкие и длинные древесные ленты («древесная шерсть») и связующее вещество в виде высококачественного цемента. Такие плиты абсолютно негорючи и влагостойки.

www.syl.ru

Что лучше фанера или ОСБ: характеристики, преимущества и недостатки

Два листовых строительных материала, сходных по технологии изготовления и ряду характеристик, отечественная классика и зарубежная новинка – что лучше?

Оглавление:

- Особенности фанеры

- Преимущества ОСБ

- Что выбрать для разных поверхностей?

Фанера сегодняшнего дня

Это многослойные панели из деревянного шпона, в которых направление волокон каждого последующего слоя перпендикулярно предыдущим. Эта особенность придает тонким листам дополнительную прочность. Современная фанера мало похожа на свою предшественницу, которая еще в прошлом веке стала презрительным синонимом недолговечности. Теперь на рынке представлены самые разные виды этого материала: хорошо переносящие воздействие влаги (ФК и ФСФ) и даже агрессивных сред (ФБ – бакелизированная).

| Основные характеристики | ФК | ФСФ | ФБ |

| Разбухание при погружении в воду на 24 ч | 6-7% | 5% | 1% |

| Модуль упругости | 7000 | 7000 | 7000 |

| Прочность, Н/мм2 | |||

| при поперечном изгибе | 11 | 11 | 25 |

| при продольном изгибе | 30 | 30 | 33 |

| Теплопроводность, ВТ/м·К | 0,09-0,24 | ||

Все эти свойства обновленные панели получили благодаря использованию современных смол и технологий прессования. Но от характеристик древесины тоже зависит немало. Фанера хороших сортов из березового шпона обладает такой высокой прочностью, что применяется не только в строительстве, но и в автопроме и самолетостроении. А ее декоративные качества оказались востребованы в мебельном производстве. Популярны и хвойные изделия, которые отличаются небольшим весом и малой стоимостью.

Достоинства:

1. Изготавливается из более качественного сырья, чем даже самые хорошие плиты ОСБ.

2. Не дает усадку, зато может немного растягиваться при монтаже.

3. Фанера лучше по своим прочностным характеристикам, чем любой листовой материал, призванный заменить натуральное дерево. Поэтому ее чаще всего укладывают на пол.

Недостатки:

- Требует бережного обращения при механической обработке во избежание повреждения шпона.

- Без защитного покрытия выделяет канцерогенные и токсичные вещества.

- Пожароопасность. К трудногорючему можно отнести только вариант для судостроения (категории Г2), но его нет в свободной продаже.

Сортность фанерных листов определяется качеством поверхности и количеством видимых дефектов на обеих ее сторонах. Поэтому сорт маркируется двумя обозначениями через дробь – от Е (элит) до самого низкого IV.

Ориентированно-стружечные плиты

ОСБ изготавливается не из шпона, а из более дешевых отходов деревообработки – стружки исключительно хвойных пород. В остальном технология производства сходная. Среди таких панелей также встречаются влагостойкие экземпляры (OSB-3 и OSB-4). Поперечное расположение слоев древесной стружки обеспечивает неплохие показатели прочности, но все же сохраняет их гибкость.

Достоинства:

1. Не подвержены растрескиванию и расслаиванию.

2. Отличаются высокой прочностью на срез.

3. Выпускаются в большом ассортименте форм и размеров, но обладают меньшим весом, чем фанерные листы с теми же параметрами;

4. Относительно малая себестоимость благодаря повторной переработке сырья. Хотя в России это не всегда отражено в розничных ценах.

Недостатки:

- Плохо поддаются обработке (раскрою).

- Выделяют в воздух вредные для здоровья человека формальдегид и фенол, хотя и в меньших количествах, чем влагостойкие фанерные листы.

| Основные характеристики ОСБ | OSB-1 | OSB-2 | OSB-3 | OSB-4 |

| Разбухание при погружении в воду на 24 ч | 25% | 20% | 15% | 12% |

| Модуль упругости | ||||

| при поперечном изгибе | 1200 | 1400 | 1400 | 1800 |

| при продольном изгибе | 2500 | 3500 | 3500 | 4800 |

| Прочность, Н/мм2 | ||||

| при поперечном изгибе | 9-11 | |||

| при продольном изгибе | 18-22 | |||

| Теплопроводность, ВТ/м·К | 0, 13 | |||

Оговоримся сразу: оба изделия в своем натуральном виде не отвечают требованиям пожарной и химической безопасности. Причем количество выделяемых в атмосферу вредных веществ тем больше, чем лучше показатели водостойкости прессованных панелей. Поэтому ОСБ или фанера должны использоваться в проветриваемых помещениях и только как черновые материалы, которые впоследствии будут максимально изолированы финишной отделкой.

Что же выбрать?

1. Для обшивки стен.

ОСБ недаром широко используются для производства стеновых сэндвич-панелей. Легкие и достаточно прочные, они хорошо проявляют себя как термо- и звукоизоляционные материалы. Фанера в этом плане отличается только своей декоративностью, поэтому окончательный выбор перед обшивкой стен можно делать, основываясь на своих финансовых возможностях и доступности прессованных плит.

2. Для выравнивания потолка.

На потолке тонкие OSB как альтернатива фанеры будут более уместны, чем на полу. Легкие плиты можно приобрести за меньшие деньги, взяв недорогие виды OSB-1 или OSB-2. Единственное ограничение – влажность в отделываемой комнате, так как для ванной или активно эксплуатируемой кухни потребуются водостойкие марки.

3. На пол.

Чаще всего в качестве выравнивающего чернового настила рассматриваются ОСБ и фанерный лист. На бетонный пол или поперечные лаги, застеленные гидроизоляцией, укладываются панели и хорошо фиксируются саморезами. Несмотря на меньшую стоимость ОСБ, для выравнивания пола предпочтительнее выбрать фанеру, оставив более мягкие ОСБ для потолка и стен.

Изделия из прессованного шпона обладают большей прочностью, удерживают даже паркет, потому для устройства твердого и ровного покрытия фанера подходит лучше, чем OSB. Главное – чтобы ее толщина была достаточной для имеющегося чернового основания.

На бетонную стяжку отлично лягут листы толщиной до 10 мм, на лаги с интервалом до 60 см укладывается фанера 15-18 мм, при большем шаге лучше использовать 22 мм.

elbruso.ru