Расточной резец – Резец расточной твердосплавный упорный и проходной:фото,размеры,выбор

отверстие, материал изготовления и область применения

Чтобы получить точное отверстие с соответствующей чистотой, в машиностроении деталь проходит дополнительную обработку. Для этого расточные станки используют специальную оснастку. Чаще всего для обработки различных отверстий устанавливают расточной резец разной конструкции. Такие приспособления применяются на фрезерных, а также токарных станках.

Чтобы получить точное отверстие с соответствующей чистотой, в машиностроении деталь проходит дополнительную обработку. Для этого расточные станки используют специальную оснастку. Чаще всего для обработки различных отверстий устанавливают расточной резец разной конструкции. Такие приспособления применяются на фрезерных, а также токарных станках.

Разновидности резцов

Расточные резцы разбиты на несколько подгрупп, в зависимости от основных параметров. Подача на станке может иметь несколько направлений. Учитывая этот факт, резцы могут быть: левыми; правыми.

Для каждого вида отверстия подбирается нужная конструкция оснастки. От этого зависит точность обработки и время операции. В зависимости от своей конструкции инструмент подразделяется на несколько видов:

- Прямые. Ось державки совпадает с линией режущей головки. Иногда выдерживается параллельность осей.

- Отогнутые. У инструмента ось головки может отклоняться в определённую сторону от оси державки.

- Изогнутые. Державка отличается изогнутой осью.

- Оттянутые. Державка шире головки инструмента.

Надо сказать, что иногда таких форм недостаточно. Особенно когда деталь отличается сложной формой. Специально для подобных случаев конструкторами разрабатываются уникальные виды расточного инструмента.

Форма державки подразделяет резцы на несколько видов:

- Круглые.

- Прямоугольные.

- Квадратные.

На классификацию инструмента влияет также метод изготовления. Оснастка подразделяется на группы:

- Цельные. Инструмент сделан из однородного материала.

- Составные. Для изготовления режущей части используется твердосплавная пластина. Она может закрепляться на державке обычным болтом или припаиваться.

Основное назначение инструмента

Этот режущий инструмент применяется в машиностроении на самых разных станках: фрезерных; строгальных; долбёжных; токарных.

С помощью этого инструмента происходит обработка самых разных деталей, с определённой точностью. Чтобы получить изделие нужной формы, с детали снимается несколько слоёв металла. Для этого его прочно закрепляют в резцедержателе.

Рабочая поверхность инструмента имеет очень острую кромку, напоминающую клин. Он врезается в заготовку, деформирует её наружную поверхность. В результате она начинает скалываться. Передняя поверхность инструмента сдвигает её, превращая в стружку.

Поступательное движение продолжается, процесс скалывания не останавливается, продолжается образование стружки. Её внешний вид сильно зависит от нескольких факторов:

- Скорость вращения детали.

- Подача.

- СОЖ.

В зависимости от вида операции, оснастка подразделяется на несколько типов:

- Токарная.

- Долбёжная.

- Строгальная.

Для перемещения заготовки совместно с инструментом в горизонтальном направлении, устанавливается строгальный резец. Если резание происходит вертикально, пользуются долбёжным приспособлением. Оба приспособления работают по одному принципу. Они отличаются от аналогичной токарной оснастки, так как на этом станке процесс резания происходит непрерывно. Когда выполняется строгание или долбление, врезание происходит только во время рабочего хода.

Согласно технологическому процессу, обработка заготовки может иметь несколько операций:

- Черновую.

- Получистовую. Резец имеет режущую пластину с закруглённой режущей кромкой. В результате улучшается шероховатость поверхности.

- Чистовую.

- Тонкое точение.

Обработка глухих отверстий

Очень часто встречаются конструкции, где детали не имеют сквозных отверстий. Чтобы их расточить, применяется специальный, расточной резец для глухих отверстий. Все типы такого инструмента стандартизованы. В ГОСТе можно посмотреть размеры резца, а также его конструкцию.

Когда приходится обрабатывать глухие отверстия, устанавливается режущая пластина в виде треугольника. Для удобства работы, рабочая часть державки имеет небольшой изгиб. По диаметру отверстия, подбирается соответствующий габарит державки.

Растачивание сквозных отверстий

Чтобы использовать изогнутый резец, в детали предварительно сверлят отверстие. Его глубина находится в прямой зависимости от размера державки. Чем она длиннее, тем больше глубина отверстия. Толщина слоя снимаемого металла, при такой обработке примерно равна величине загиба режущей части.

Расточной инструмент для работы на токарном станке

Токарная обработка деталей считается одной из важнейших операции машиностроения. При помощи расточного инструмента выполняется обработка глухих или сквозных отверстий.

Использование расточного инструмента даёт возможность получить высокую точность обработки и отличную шероховатость поверхности. Расточные операции выполняются только в определённых ситуациях:

- Когда сверление не даёт точных размеров и нужной чистоты поверхности.

- Отсутствует нужный инструмент для получения требуемого диаметра.

- Необходимо получить прямолинейное отверстие с точным расположением оси. Диаметр обрабатываемого отверстия намного больше стандартного размера сверла.

- Очень маленькая длина отверстия.

Для обработки цветных металлов, пластмассы и других лёгких материалов, применяют резцы, для изготовления которых используется инструментальная сталь. Если в рабочую головку установлена твердосплавная пластина, используют прочную нержавеющую сталь.

Во время работы режущая часть начинает изнашиваться, происходит выкрашивание твердосплавной пластины. Резцы приходится перетачивать.

Крепление режущих элементов резца

На станке имеется специальный резцедержатель. В нём можно одновременно закрепить несколько различных резцов. Фиксация резца выполняется специальными болтами. Инструмент должен быть расположен параллельно центровочной оси станка. Режущая головку инструмента должна смотреть на шпиндель.

Токарь, устанавливая резец, выставляет его вершину. Она должна совпадать с осью центров станка (допускается немного выше центра). Если установить вершину ниже оси центров, задняя часть инструмента будет задевать заготовку.

Для контроля точности, резец подводят прямо к вершине любой бабки. Регулировка осуществляется с помощью подкладок, имеющих разную толщину. Причём их должно быть только две. В противном случае начнётся вибрация инструмента.

Выступание резца из резцедержателя

tokar.guru

Как сделать расточной резец. Расточной резец. Углы заточки расточных резцов

Данный инструмент может быть использован при растачивании отверстий в корпусах, деталях машин и приборов.

Известна конструкция резца для расточки отверстий, представляющая собой впаянный в стальной хвостовик твердосплавный стержень с плоской рабочей частью. (См. ГОСТ 18062-72…ГОСТ 18064-73).

Этой конструкции присущи существенные недостатки:

— ограниченное количество переточек, обусловленное длиной рабочей части инструмента;

— каждая переточка предполагает заточку по всем рабочим поверхностям.

«Раньше было, что если бы у вас была машина, способная к спиральной интерполяции, вам пришлось запрограммировать восемь орбит резака с четвертью дюймовой глубиной резки для каждого прохода», — говорит мистер Тернер. Это было восемь блоков кода, чтобы сделать один круг. В той же дыре, которая раньше понадобилась восемь блоков кода, теперь нужно только одно.

В дополнение к программному обеспечению для интерполяции отверстий требуется хорошее оборудование. Металлообрабатывающие цеха постоянно ищут способы консолидации операций. Пятистороннее крепление, инструментальная оснастка, токарная мельница и мельница-поворот являются примерами способов сокращения многократной обработки заготовок.

Разработана новая конструкция расточного резца. Она улучшает отвод стружки из зоны резания при расточке отверстий, повышает качество обработки и рабочий ресурс инструмента, а также снижает затраты на переточку. (Патент № 2170160 2001 г.)

Цель достигается тем, что передняя винтовая поверхность, выполненная в торцевом сечении по дуге окружности переходит в стружко-отводящую канавку того же профиля вдоль тела резца, представляющего собой цилиндрический стержень, на длине трёх диаметров инструмента.

Магазины также требуют, чтобы производители режущего инструмента пытались найти способы, позволяющие выполнять больше операций с помощью конкретного резака. Тернер, просто не было единственного инструмента, имеющего геометрию стружки, которая могла бы эффективно выполнять двойную работу, выполняющую как торцовую мельницу, так и торцевую мельницу. Эти новые фрезы позволяют нам использовать один инструмент для погружения и один и тот же инструмент для боковинки. В зависимости от формы вставки фаска также может быть выполнена с той же вставкой.

Конструкция резца изображена на рисунках I-6.

Рис.I — предложенный резец с конструктивными и геометрическими параметрами..

Рис.2.-предложенный резец — вид сверху.

Рис.3.-торцевой вид резца и канавки.

Рис.4. — сечение А-А на рис. 2

Рис.5. — сечение Б-Б на рис. 6

Преимущество одного инструмента, делающего работу трех, очевидно для магазинов, привязанных к карманам инструмента в их обрабатывающих центрах. Также выгодно использовать один инструмент для различных размеров отверстий. Интерполяция, с другой стороны, является более сложным набором переменных. То, что позволяет использовать лицевую мельницу для погружения и боковой резки, представляет собой геометрию вставки, которая сконструирована как положительная в осевом и положительном радиальном отношении.

Что не очевидно для наблюдателя интерполированного отверстия для фрезерования, так это то, что большая часть резки сделано на лице. Чип нагрузки на стороне относительно низки. Использование лицевой мельницы, глубина подачи не может превышать высоту вставки, и поэтому большая часть резки выполняется на лицевой поверхности резака.

Рис.6. — левое исполнение.

Резец представляет собой цилиндрический стержень -I, вдоль которого выполнена винтовая канавка — 2, на. длине не менее трёх диаметров инструмента. Угол наклона винтовой линии -63 к оси резца выбирается в зависимости от типа обрабатываемого материала. Образующей винтовой канавки в торцевом сечении является дуга окружности-3, которая в результате пересечения с главной-4 и вспомогательной-5 задними поверхностями при заточке образует в форме дуг эллипса главной-б и свпомогательной-7 режущие лезвия.

Кроме того, удаление металла выше из-за размера резака и количества зубьев. Размер лицевой мельницы также является преимуществом. Использование резака, близкого к размеру диаметра отверстия, уменьшает размер орбиты, необходимой для обхода окружности отверстия, что также уменьшает боковую нагрузку.

Вместо того, чтобы использовать двухдюймовую концевую мельницу, чтобы войти и вырезать отверстие диаметром в шесть с половиной дюйма, например, в рутинном режиме, — говорит мистер Тернер, — мы можем окунуться в шестидюймовый Мы сделали отверстие в шесть с половиной дюймов, но бок вырезали только полдюймовый круг.

Режущие лезвия основное-6 и вспомогательное-7 в виде дуг эллипса в сочитании с поверхностью винтовой канавки с углом наклона -сд образуют криволинейную лункообразную переднюю поверхность-8 с положительным передним углом -y

При работе предложенным резцом отделяемая стружка не пакетируется и удаляется из зоны резания по винтовой канавке, являющейся продолжением передней поверхности рабочей части, не контактируя с обрабатываемой поверхностью детали. Благодаря этому повышается качество обработки и стойкость инструмента.

«Вы не сделали бы этого сокращения с шестидюймовой мельницей», — продолжает г-н Тернер. «Мы пытаемся использовать инструменты, которые были бы в цепочке для других операций и расширяли бы их полезность для бурения, поэтому лицевая мельница». В идеальном случае интерполяция фрезерования для сверления и сверления отверстий лучше всего применять в отверстиях выше шести дюймов. «Это еще более экономично сократить с помощью сверла и сверлильного бара ниже этого», — говорит г-н.

При интерполировании торцового фреза для больших отверстий, вырезанных из твердого материала, может быть полезно использовать сверло в качестве пилотного отверстия. Эвакуация чипа является основной причиной бурения пилота, — говорит г-н Тернер. Эти фрезы не имеют флейт, чтобы помочь вырезать чипы из разреза. Просверленное отверстие, используя самую большую стандартную дрель в магазине, обеспечит достаточное пространство для рельефа стружки.

Сравнительные испытания резцов изготовленных по ГОСТ 18062-72… ГОСТ 18064-72 и предлогаемой конструкции из твёрдого сплава ВК60М проводились на авиазаводе г.Раменское, Московской области,при растачивании отверстий диаметром 5мм в деталях из сплава 36НХТЮ.

Режимы обработки: скорость резания 40м/мин, подача 0,02мм/об,

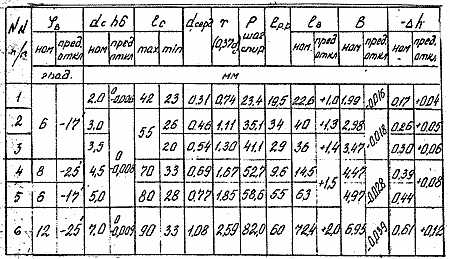

Результаты испытаний приведены в таблице.

Он находится в отверстиях с отверстиями, что интерполяция с помощью фрезы очень эффективна. Для слепых или сквозных отверстий фрезеру требуется всего лишь половина диаметра отверстия для эффективной интерполяции отверстия. При менее чем половине диаметра отверстия, орбитальный резак оставит материал в центре отверстия.

На другом конце шкалы можно поворачивать шестидюймовый резак, чтобы сделать отверстие в шесть с половиной дюйма. Эта же шестидюймовая мельница может затем разрезать отверстие диаметром восемь, десять или двенадцать дюймов, если это необходимо. Тернер предупреждает, что чистка эвакуации может быть связана с фрезой, который очень близок к диаметру отверстия. Охлаждающая жидкость высокого давления полезна в вакуумировании стружки, а горизонтальная ориентация шпинделя на обрабатывающем центре. Вертикальные обрабатывающие центры выигрывают от интерполяции лицевой мельницы для изготовления отверстий, если глубина отверстия не слишком высока для зазора чипа.

stroyew.ru

Расточной резец. Доводим до ума «Пожирателя Пламени»

Не люблю незаконченных сюжетов, отложенных дел и «узелков на память». И у меня появился шанс избавиться сразу от двух таких раздражителей.Раздражитель номер 1. Вакуумный двигатель «Пожиратель пламени» из одного из моих обзоров работал всего ничего и перегревался.

Непорядок хотелось исправить.

Раздражитель номер 2. У меня дома есть небольшой токарный станок. Как известно, для работы на станке требуются резцы. У меня есть устраивающий меня набор разнообразных резцов, но некоторые из него были сделаны на скорую руку, из того что подвернулось. Например, расточной резец был сделан из отличной твердосплавной заготовки и совершенно безобразной державки.

Куда-то спешил, что-то нужно было срочно расточить. Так родился этот монстр. Конечно он справляется со своей задачей, но кое-как. Т.к. жесткость конструкции маленькая, то приходится снимать за один проход мало металла, и работа превращается в каторгу.

Таким образом я решил обзавестись расточными резцами и сделать радиатор охлаждения для «Пожирателя пламени».

Резцы приехали ко мне в 5 коробочках и маленьком пакетике со сменными пластинами

Внутри коробочек были пять державок различных типоразмеров и пять ключей Torx для винтиков.

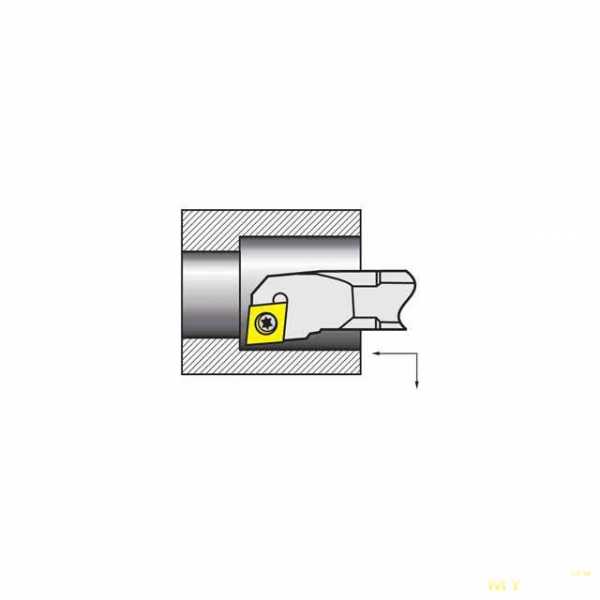

Давайте сперва разберемся для чего эти резцы и как их можно использовать. У них два назначения. Первое это расточка внутренних отверстий.

Также как дополнительная опция – торцевой, подрезной резец для наружных поверхностей.

Да, я знаю, что передний угол будет немного другой, но для домашнего нечастого использования, на мой взгляд это допустимо.

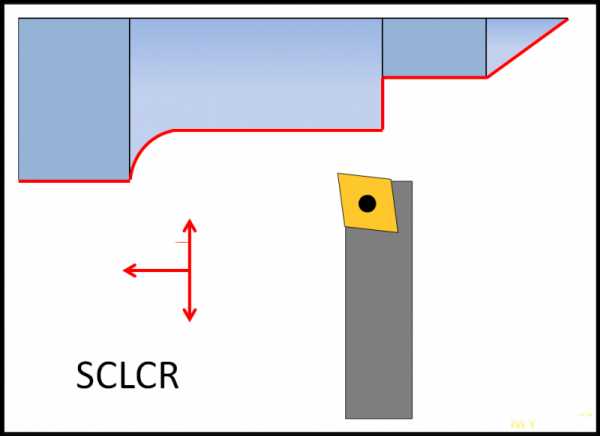

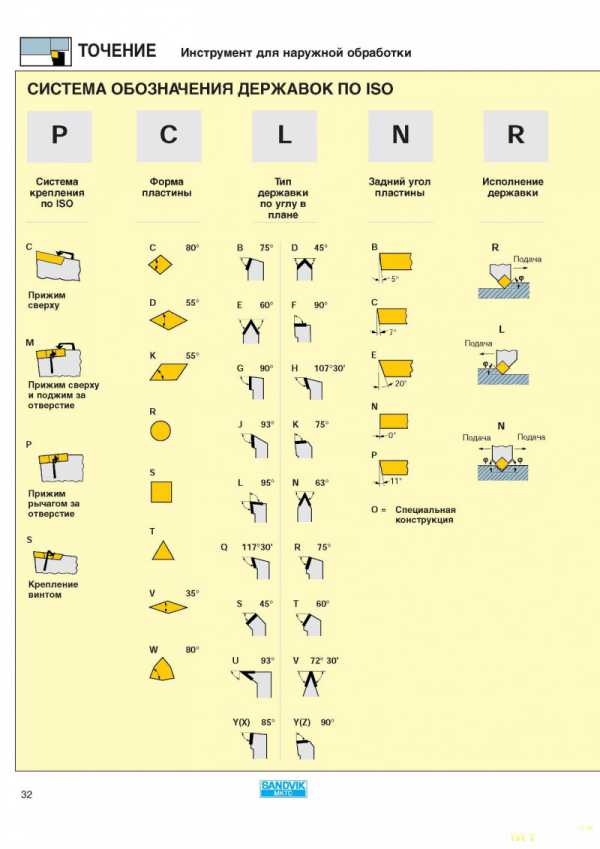

Возвращаемся к резцам. Маркировка SCLCR – это стандарт обозначения резцов, последняя буква обозначает Right, что резец «правый». Остальные буквы можно расшифровать по картинке.

В наборе были державки диаметром 6, 7, 8, 10 мм и длиной 125мм, и одна державка диаметром 12 мм и длиной 150 мм. Угол режущей пластины 95%.

Зачем нужны различные диаметры державок. Чем толще державка, тем она жестче. В металлообработке гонка за жесткостью это основное. Чем жестче связка СПИД (станок – приспособление – инструмент – деталь), тем больше возможно снять металла за проход и тем выше качество поверхности. Поэтому, если есть возможность, то следует использовать державку с наибольшим диаметром, а если размер отверстия не позволяет, то берется державка чуть меньшего диаметра, чем отверстие.

Типоразмер пластины CCMT060204, то есть, первые две цифры это размер грани в мм, вторые 2 цифры — толщина пластины в мм, и последние две цифры – радиус скругления углов пластины в десятых долях мм. Судя по типоразмеру пластина предназначается для чистовых и финишных операций.

Устанавливаем пластину, фиксируя ее винтом.

Резцы сделаны на отлично. Подгонка пластины идеальная. Сама державка из твердой стали, по ощущениям аналог нашей СТ-45. Тело державки заполировано и заворонено.

Установим резец в быстросменный картридж.

Ну чтож, перемещаемся на токарный станок. Расточим отверстие в заготовке под радиатор для нашего вакуумного двигателя.

Я опущу все шаги изготовления радиатора. В конце будет видео, где все можно будет посмотреть.

И вот радиатор готов.

Я совершил несколько ошибок при прорезании ребер: отрезной резец затупился, заготовка была зажата не до конца. Поэтому идеально красиво не получилось, увы. Отношусь я к этому совершенно спокойно. Это нормальная кривая обучения новичка — любителя. Я никогда не делал последовательные прорези. Теперь я знаю кучу особенностей, и в следующий раз все будет как надо.

Интересно посмотреть на качество поверхности после расточки нашим резцом: по-моему весьма неплохо.

Устанавливаем радиатор на двигатель. Так совпало, что почти все огрехи оказались закрыты корпусом. Во время установки я использовал термопасту.

Как результат, двигатель завелся и проработал достаточно долго, минут 5-6, радиатор достаточно быстро начал нагреваться, что говорит о хорошем теплообмене. Двигатель работал и работал, радиатор раскалился, что было больно прикоснуться, потом кончился доступный фитилю спирт. Фитиль не достает до дна, коротковат немного. Забирает часть спирта сверху, и все. Можно его удлинить, но это уже будет другая история))) Итого: цель достигнута на все 100% — «пожиратель пламени» работает, не перегревается, не останавливается.

Видео о вытачивании радиатора, и показ работы «пожирателя пламени» с радиатором.

Как резюме. Отличные резцы, надежные, качественно сделанные и приятные в работе. Смело рекомендую обладателям токарных станков, или как подарок друзьям или коллегам с токарными станками.

Товар предоставлен для написания обзора магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

mysku.ru

область применения и конструктивные способности приспособления

В настоящее время при обработке деталей на различных фрезерных и расточных станках, в условиях основного и ремонтного производства применяется специальный инструмент. Одним из таких приспособлений является резец расточной.

Используется он для проделывания отверстий больших и малых диаметров на различную глубину. Применяется данное растачивание в деталях автомобильной промышленности, общего машиностроения и приборостроения (корпуса редукторов, гильзы цилиндров, опоры подшипников и так далее).

Используется он для проделывания отверстий больших и малых диаметров на различную глубину. Применяется данное растачивание в деталях автомобильной промышленности, общего машиностроения и приборостроения (корпуса редукторов, гильзы цилиндров, опоры подшипников и так далее).

Конструкция резца

Состоит он из твердосплавного стержня, впаянного в стальной хвостовик, который обладает плоской рабочей частью. В настоящее время имеются много новых моделей данного приспособления. Благодаря инновациям в данных инструментах были намного улучшены отводы стружки из зоны растачивания. Однако в любом случае резец расточной имеет стержень и рабочую часть – головку. Поэтому конструкция этого инструмента не является сложной.

Стержень имеет прямоугольное или круглое сечение. Он обычно изготавливается из качественной углеродистой стали марки 45. Задняя часть хвостовика служит для крепления в оправке, а головка – для установки режущей части, которая, в зависимости от размера и модификации, имеет форму пластины или вставки и выполнена из быстрорежущей стали Р9, Р18, Р6М5. Немного реже встречаются данные элементы из твердого сплава (ВК8, Т5К10, Т15К6) или минералокерамики.

Стержень имеет прямоугольное или круглое сечение. Он обычно изготавливается из качественной углеродистой стали марки 45. Задняя часть хвостовика служит для крепления в оправке, а головка – для установки режущей части, которая, в зависимости от размера и модификации, имеет форму пластины или вставки и выполнена из быстрорежущей стали Р9, Р18, Р6М5. Немного реже встречаются данные элементы из твердого сплава (ВК8, Т5К10, Т15К6) или минералокерамики.

Резец расточной — затачивание

Данный процесс не является сложным, если имеется специальное оборудование. Делается это на заточном станке. В результате получается требуемая геометрия резания. Затачивается головка данного инструмента вместе с режущей пластиной. Формируются передний, задний угол и угол в плане. Выбор геометрии инструмента выполняется с учетом свойств обрабатываемого материала и режимов обработки.

Особенности процесса

Спецификой растачивания, особенно малых диаметров, является затрудненное стружкоотведение. Работа ведется в закрытой зоне, стружка накапливается, сбивается, вследствие этого затрудняется процесс резания, ухудшается теплоотвод и может повреждаться обработанная поверхность. Для решения этой проблемы применяется смазочно-охлаждающая жидкость (СОЖ). Она отводит тепло и вымывает стружку в специальные стружколомающие канавки на передней поверхности режущей части резца. Это важно в данном случае. Указанная канавка представляет собой лунку с закругленным дном. В результате применения элементов стружкодробления удается избежать образования сливной стружки, которая сплетается в «бороды» и блокирует работу инструмента, вследствие чего резец расточной может выйти из строя.

Монтаж приспособления

Устанавливается резец расточной в оправки, имеющие гнезда для установки соответствующего профиля державки. Они бывают разных типов. Также они имеют конический хвостовик по ГОСТ. Резец расточной фиксируется механически. При обработке глубоких отверстий или малых диаметров применяют переходные оправки. Их подбирают так, чтобы можно было установить в конус шпинделя станка. Короткие консольные оправки позволяют установить одновременно два резца и работать как комбинированным инструментом, что повышает производительность при отделке больших отверстий. Это удобно в данном случае. Также обработку отверстий производят на универсальных станках, где применяется резец токарный расточной. От обычного указанного инструмента он отличается размером державки и способом крепления. Оправки здесь не применяют. Хвостовик резца имеет массивное сечение (25х25, 32х25, 40х40 мм) и крепится в резцедержке станка винтами.

fb.ru

Резец расточной — Инструментальные материалы

Автор Admin На чтение 2 мин. Опубликовано

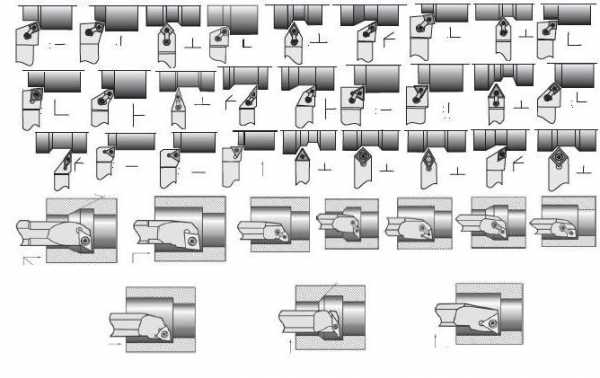

Резец расточной, его конструкция, (рис. 1) на нее оказывает влияние необходимость вписываться в возможно меньший диаметр растачиваемого отверстия. На рис. 1, а, б приведены две конструкции расточных резцов: первая рассчитана на обработку отверстий минимальных диаметров (с 22 до 40 мм), вторая предназначена для обработки отверстий диаметром 35-70 мм.

Державка резца диаметром 20 мм имеет цилиндрическую форму и лыски на хвостовике. Лыски служат опорными плоскостями при закреплении державки резца в резцедержателе и дают возможность регулировать вылет рабочей части от 40 до 120 мм. В головке державки имеется открытое гнездо для пластинки 2, – свободно надеваемой на штифт 3. Пластинка закрепляется винтом 4, который поворачивает ее вокруг штифта и прижимает к задней стенке гнезда. Силы резания прижимают пластинку к этой же поверхности, что исключает их воздействие на винт и обеспечивает надежность крепления. Необходимые геометрические параметры режущей части резца обеспечиваются благодаря наклону пластинки в гнезде под утлом 10°. Боковой вылет т – 3,5 мм.

Рисунок 1. Расточные резцы с неперетачиваемыми пластинками:

Рисунок 1. Расточные резцы с неперетачиваемыми пластинками:- а – с боковым креплением трехгранной пластинки;

- б – с креплением многогранных пластинок с помощью прокладки

Расточные резцы могут быть комбинированными для обработки глухих и сквозных отверстий с минимальным диаметром расточки 70 мм. Державка такого резца имеет лыски для закрепления ее в резцедержателе суппорта. Регулировка вылета допускается в пределах от 70 до 180 мм. В головке державки имеются два гнезда под трех- и четырехгранные пластинки и свободно надеваемые на штифты. Пластинки закрепляются клиньями и винтами.

Сборные комбинированные расточные резцы по сравнению с напайными удобны в эксплуатации, виброустойчивы и обладают всеми преимуществами сборных резцов с многогранными пластинками.

arxipedia.ru

Расточный резец — Большая Энциклопедия Нефти и Газа, статья, страница 1

Расточный резец

Cтраница 1

Расточные резцы работают в менее благоприятных условиях, чем проходные резцы для наружной обточки. [1]

Расточные резцы должны иметь меньшие поперечные размеры, чем обрабатываемое отверстие. [2]

Расточные резцы работают в менее благоприятных условиях, чем проходные резцы для наружной обработки. Эти резцы приходится выдвигать далеко из супорта, поэтому они подвержены изгибу и вибрациям, кроме того, при указанных условиях ухудшается отвод тепла от режущей кромки. Указанное обстоятельство усугубляется еще и тем, что расточные резцы обычно имеют сравнительно небольшое поперечное сечение. Все это вынуждает снимать стружку небольшого сечения и снижать скорость резания. [3]

Расточные резцы предназначены для черновой, чистовой и тонкой обработки отверстий на токарных и специальных расточных станках. [4]

Расточные резцы рекомендуется брать квадратного сечения, так как они занимают более правильное положение в гнезде расточной скалки и обеспечивают более жесткое крепление, чем круглые. [5]

Расточные резцы применяются на токарных, револьверных станках и автоматах, а также на расточных станках. Особенностью расточных станков, в противоположность станкам токарной группы, является то, что в процессе работы обрабатываемая заготовка неподвижно установлена на столе, а инструмент, закрепленный в бор-штанге, вращается вместе с ней. Такой метод обеспечивает более точное отверстие как по форме ( цилиндричность) так и по размерам. [6]

Расточные резцы для токарных и револьверных станков применяются двух типов ( см. фиг. [7]

Расточные резцы, применяемые на револьверных станках и автоматах, обычно закрепляются в специальных державках ( фиг. [8]

Расточные резцы применяются на токарных, револьверных станках и автоматах, а также на расточных станках. Особенностью расточных станков, в противоположность станкам токарной группы, является то, что в процессе работы обрабатываемая заготовка неподвижно установлена на столе, а инструмент, закрепленный в бор-штанге, вращается вместе с ней. Такой метод обеспечивает более-точное отверстие как по форме ( цилиндричность) так и по размерам. [9]

Расточные резцы для токарных и револьверных станков применяются двух типов ( см. фиг. [10]

Расточные резцы, применяемые на револьверных станках и автоматах, обычно закрепляются в специальных державках ( фиг. [11]

Расточные резцы ( табл. 43 — 47) изготовляют из быстрорежущей стали Р18 или из твердых сплавов ВК6М, ВК8М, ВК20М и др. Достоинством резцов с затылованной головкой является способность сохранять геометрические параметры режущей части при переточках резца по передней поверхности. [12]

Расточные резцы, применяемые на револьверных станках и автоматах, часто делают круглого сечения и крепят в специальных державках. [13]

Расточные резцы с цельной твердосплавной рабочей частью ( рис. 32, б, в) предназначены для расточки отверстий диаметром от 3 мм и более. Резцы обладают высокой виброустойчивостью и жесткостью. [14]

Расточные резцы предназначены для расточки сквозных и глухих отверстий диаметром 12 — 30 мм на токарных станках с высотой центров 200 мм. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Расточный резец — Большая Энциклопедия Нефти и Газа, статья, страница 3

Расточный резец

Cтраница 3

Расточные резцы работают в менее благоприятных условиях, чем токарные. Они имеют меньшие размеры, зависящие от размера оправок, в которых их закрепляют, и диаметра обрабатываемого отверстия. Оправка с резцом под действием силы резания может изгибаться. Нежесткость инструмента является причиной вибраций в процессе резания и снижения качества обработанной поверхности. Поэтому для обеспечения высокой точности обрабатываемых поверхностей расточные станки имеют повышенную жесткость. [32]

Расточные резцы изготавливают двух типов. [34]

Расточные резцы рекомендуется брать квадратного сечения, так как они обеспечивают более жесткое крепление, чем круглые. Для растачивания отверстий 2-го класса точности и выше требуются микрометрические устройства для регулировки резцов на размер или индикаторные приспособления, устанавливаемые на расточной скалке во время настройки. [35]

Расточные резцы для токарных, револьверных и автоматических станков и для тонкой ( алмазной) расточки приведены в гл. Ниже рассматривается только инструмент для расточных станков. [36]

Расточные резцы применяют двух типов: для глухого ( рис. 117, а) и для сквозного ( рис. 117, б) растачивания. Резцы отличаются друг от друга формой головки. [38]

Расточные резцы, укрепляемые в борштанге. Конструкции резцов и способы их крепления в борштанге показаны на фиг. [39]

Расточные резцы разделяют на черновые, получистовые, чистовые и обычно выделяют резцы для тонкой расточки и расточки глубоких отверстий. [40]

Расточные резцы применяют для растачивания отверстий, предварительно просверленных или полученных в процессе штамповки или отливки. [42]

Расточные резцы изготовляются и двусторонними, т.е. Фиг. [43]

Расточные резцы работают в более тяжелых условиях, чем проходные. [45]

Страницы: 1 2 3 4

www.ngpedia.ru