Резцы токарные виды и назначение – Резцы для токарного станка по металлу – классификация, виды, назначение

Подробно рассмотрим виды токарных резцов по металлу и дереву.

Для обработки цилиндрических заготовок на токарном станке требуются специальные режущие насадки – токарные резцы. Конструкция инструмента очень простая: державка, которая закрепляется в резцедержателе, и головка – собственно режущая часть.

Основная классификация резцов – по обрабатываемому материалу. Есть наконечники по металлу и твердым пластикам,

а также по дереву и мягким пластикам.

Резцы по металлу в свою очередь делятся на следующие группы:

По материалу головки (наконечника):

- Быстрорежущая сталь;

- Твердосплавные напайные;

- Сменные наконечники из керамики, твердых сплавов или сверхтвердых материалов.

По форме державки:

- Квадратного сечения;

- Прямоугольного сечения;

- Круглого (овального) сечения.

По конструкции:

- Цельнокованные. Державка и головка неразделимы. Изготавливаются из быстрорежущей или инструментальной стали;

- Наконечник напайной или наваренный. Самый распространенный вид резцов. Технология позволяет сохранить баланс между твердостью головки и относительной дешевизной державки;

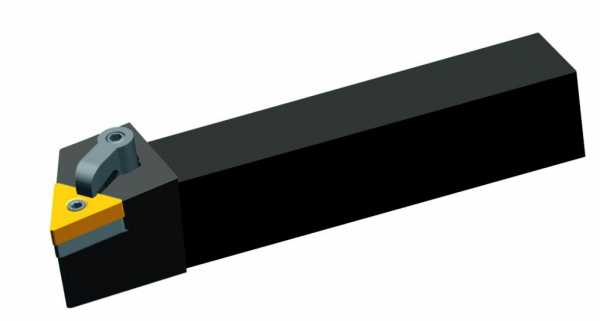

- Со сменными наконечниками. Режущий элемент крепится к державке механическим способом. Единственно возможный способ использования металлокерамических головок, которые нельзя напаять или приварить к державке;

- Существуют еще сборные и регулируемые конструкции, но это развитие варианта со сменными наконечниками.

По виду обработки:

Черновое точение.

Резцы повышенной прочности и с хорошим теплоотводом. Работы производятся на высокой скорости для придания заготовке приблизительной формы. Снимается увеличенная толщина стружки. Наконечник выполнен из материала, сохраняющего характеристики при нагреве.

Чистовая и получистовая обработка.

Низкоскоростные резцы, предназначенные для финишной обработки. Тонкая стружка и гладкая обработанная поверхность.

По ориентации относительно обрабатываемой заготовки:

- Радиальная установка. Державка расположена по вектору радиуса заготовки. Подходит к любым станкам, крепление простое, универсальное;

- Параллельно оси вращения. Для проделывания отверстий и нарезки внутренней резьбы;

- Тангенциальная установка. Державка имеет угол по отношению к вектору радиуса. Такая ориентация позволяет получить идеальную поверхность после обработки. Ручная работа с таким расположением резца требует особой квалификации. Поэтому применяется на автоматических и полуавтоматических станках.

По расположению режущей кромки головки относительно державки:

- Прямая. В обеих проекциях (верхней и боковой) ось головки и стержня прямая;

- Отогнутая. Ось в боковой проекции прямая, в верхней проекции изогнутая;

- Изогнутая. Ось в боковой проекции изогнутая, в верхней – прямая;

- Оттянутая. Ширина головки и прилегающей к ней части стержня меньше, чем ширина державки. Готовка со стержнем может быть на одной оси или сдвинута в сторону от оси симметрии державки.

ВАЖНО! Геометрия токарного резца принципиально влияет на качество выполнения работ. При несоответствии типа головки способу обработки, заготовка будет испорчена.

По направлению движения относительно детали:

- Левая подача;

- Правая подача.

По виду обработки детали:

- подрезной отогнутый;

- фасонный;

- прорезной;

- проходной упорный;

- отрезной;

- проходной прямой;

- резьбовой;

- проходной отогнутый;

- расточной упорный;

- расточной проходной.

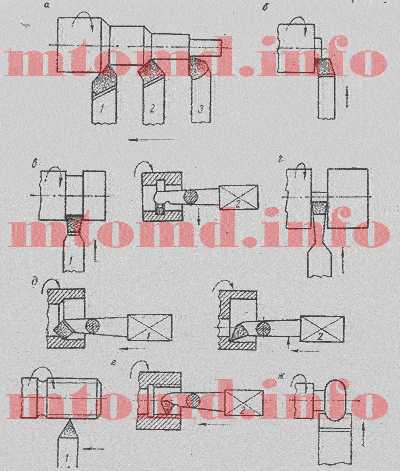

Разумеется, токарных резцов существует гораздо больше. На иллюстрации показаны основные классификации. Некоторые из них рассмотрим подробнее.

- Подрезной отогнутый.

Режущая готовка треугольной формы, направление реза – радиальное;

- Проходной упорный.

Направление проточки – вдоль оси вращения. Основное применение – изменение диаметра заготовки;

- Отрезной.

Этим инструментом нарезают поперечные канавки и отрезают болванку необходимой длины;

- Проходной прямой.

Не самый распространенный резец, однако токари старой школы часто его используют при черновой обработке;

- Резьбовой наружный.

Исходя их названия – этим наконечником нарезают наружную резьбу. При помощи червячного механизма, резцедержатель движется вдоль оси заготовки с заданным шагом. Бывают в метрическом и дюймовом исполнении;

- Проходной отогнутый.

Пожалуй – самый массовый резец для токарного станка. Предназначен как для классической обработки заготовок, так и для снятия фасок;

- Расточной упорный.

Предназначен для выточки глухих отверстий в торце заготовки.

Если остались вопросы, посмотрите видео с кафедры технологии машиностроения, в котором преподаватель популярно объясняет основные режущие конструктивные части и геометрические параметры резцов.

Токарные резцы по дереву

Несмотря на то, что их назначение такое же, как и резцов по металлу – принцип работы отличается кардинально. В подавляющем большинстве случаев, инструмент по дереву удерживается руками.

Так мастер лучше чувствует заготовку. Существуют автоматические шаблонные станки для создания серийных заготовок, но качественную работу можно выполнить лишь ручным инструментом.

Видео обзор резцов по дереву от фирмы Энкор с некоторыми пояснениями.

obinstrumente.ru

Виды и назначение токарных резцов

Для токарной обработки металлов применяют специальные инструменты — токарные резцы. Их изготавливают из сталей, имеющих твердость, значительно превышающую твердость обрабатываемого материала. Их рабочая часть, как и у многих других режущих инструментов, имеет форму клина (рис.64).

Токарные резцы отличаются один от другого по конструкции, но все они имеют тело и головку (рис.65). Тело резца служит для закрепления в резцедержателе, головка непосредственно участвует в процессе резания. На головке имеются передняя и две задние поверхности, главная и вспомогательная режущие кромки и вершина резца. Главная режущая кромка выполняет основную работу резания.

Важными характеристиками токарного резца являются углы его заточки (рис. 64).

Главный задний угол а (альфа) — угол между главной задней поверхностью резца и плоскостью резания. Увеличение данного угла уменьшает трение задней грани резца о поверхность заготовки.

Передний угол у (гамма) — оказывает влияние на процесс резания, на легкость схода стружки, качество обработанной поверхности.

Угол заострения р (бета) — угол между передней и главной задней поверхностями. Чем меньше угол заострения, тем легче резец входит в металл и отделяет стружку с меньшим усилием. Однако при уменьшении угла заострения снижается прочность резца и он быстрей затупляется и ломается.

Угол резания 5 (дельта) — угол между передней поверхностью резца и плоскостью резания.

Токарные резцы подразделяют по направлению подачи {правые и левые), конструкции головки (прямые и отогнутые), способу изготовления (цельные и составные), сечению стержня (прямоугольные, круглые и квадратные), виду обработки (проходные, подрезные, отрезные, прорезные, расточные, фасонные, резьбонарезные). На рис. 66 показаны схематично некоторые из них (вид сверху).

Проходные резцы (рис. 66, а, б) предназначены для обтачивания внешних цилиндрических и конических поверхностей заготовок, проходной упорный (рис. 66, в) для обработки уступов. Торцы заготовок обрабатывают подрезными резцами (рис. 66, г), а отрезают заготовки — отрезными (рис. 66, д). Резьбовыми резцами (рис. 66, ж) нарезают внешнюю и внутреннюю резьбу, а расточными (рис. 66, з)— растачивают отверстия.

Следует помнить, что токарные резцы являются дорогостоящим инструментом. Их нельзя использовать не по назначению, бросать, хранить «навалом». Необходимо не допускать значительного затупления инструмента.

berezaklim.ru

Резцы токарные. Виды токарных резцов. Классификация токарных резцов.

Резцы токарные

В качестве режущего инструмента при точении используют резцы. Главным принципом классификации резцов является их технологическое назначение.

Схема резца

Рис. 1: 1 – передняя поверхность; 2 – главная задняя поверхность; 3 – вспомогательная задняя поверхность; 4 – главная режущая кромка; 5 – вспомогательная режущая кромка

Различают токарные резцы:

- проходные – для обтачивания наружных цилиндрических и конических поверхностей;

- расточные – проходные и упорные – для растачивания глухих и сквозных отверстий;

- отрезные – для отрезания заготовок;

- резьбовые – для нарезания наружных и внутренних резьб;

- фасонные – для обработки фасонных поверхностей;

- прорезные – для протачивания кольцевых канавок;

- галтельные – для обтачивания переходных поверхностей между ступенями валов по радиусу.

Виды токарных резцов

Классификация токарных резцов

Классификация токарных резцов по характеру обработки:

- черновые;

- получистовые;

- чистовые.

Классификация токарных резцов по направлению движения подачи:

- правые;

- левые.

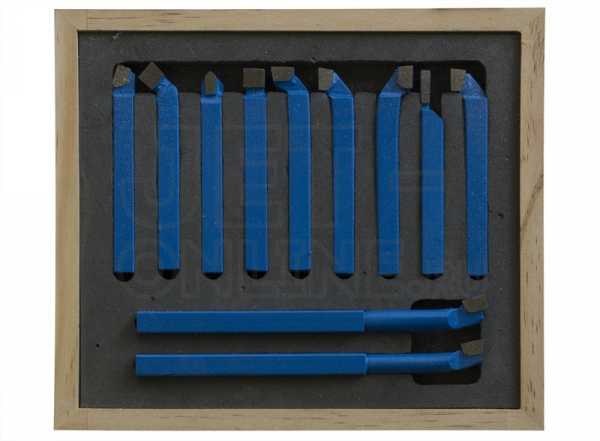

Классификация токарных резцов по конструкции:

- цельные;

- с приваренной или припаянной пластиной;

- со сменными пластинами.

Установка для закрепления заготовки зависит от типа станка, вида обрабатываемой поверхности, характеристики заготовки (L/D), точности обработки и других факторов.

www.mtomd.info

описание видов изделий и их назначение, заточка инструмента для станка

Токарные резцы — основной рабочий инструмент металлообрабатывающих станков. В зависимости от вида резца, на поверхности детали образуются разные прорези, проходы или другие сложные конфигурации. В процессе работы инструмент тупится. Через определенное время он нуждается в заточке, которая проводится на абразивном круге.

Токарные резцы — основной рабочий инструмент металлообрабатывающих станков. В зависимости от вида резца, на поверхности детали образуются разные прорези, проходы или другие сложные конфигурации. В процессе работы инструмент тупится. Через определенное время он нуждается в заточке, которая проводится на абразивном круге.

Конструкция токарного инструмента

Инструмент, который вставляется в станок, состоит из двух частей: держателя и головки. Держатель в сечении может иметь вид квадрата или прямоугольника. Головка, как основной элемент, представляется собой систему плоскостей и режущих кромок.

Образующийся угол заточки формируется в зависимости от материала обрабатываемой заготовки и типа выполняемой работы.

Виды токарных резцов и их назначение зависят от конструктивных особенностей:

- Прямые. Державка и головка располагаются в одной оси.

- Изогнутые. Когда державка имеет изогнутый вид.

- Отогнутые. Головка имеет отклонение от оси.

- оттянутые. Головка по ширине меньше державки.

Согласно требованиям ГОСТ инструмент разделяется на категории. В положениях этого документа указывается:

- Инструмент представляет собой цельную конструкцию, изготовленную из легированной стали. Реже применяется инструментальная сталь.

- На головку наплавляется твердосплавная пластина. Такая разновидность получила широкое распространение.

- Пластина из твердого сплава делается съемной. Крепление ведется с помощью прижимов и винтов. Применяется такая конструкция реже.

Существуют токарные резцы, виды и назначение которых зависят от направления подающего движения. Такой токарный инструмент разделяется:

- Инструмент левого типа. Их подача происходит слева направо.

- Правый тип. Здесь подача идет, наоборот, справа налево.

В зависимости от выполняемых работ резцы могут выполнять чистовую, черновую, получистовую и тонкую работу.

Разновидности резцов по металлу

Изготовление любого токарного инструмента, вне зависимости от вида выполняемых работ, проводится из твердосплавных марок стали. Их маркировка: ВК8, Т5К10, Т15К6.

Классификация токарных резцов по металлу:

-

Проходные прямые. Как правило, ведется обработка внешней стороны цилиндрической детали. Ими удобно снимать фаски.

Проходные прямые. Как правило, ведется обработка внешней стороны цилиндрической детали. Ими удобно снимать фаски. - Проходные отогнутые. Ведется обработка торцов заготовки. Ими тоже можно снимать фаски.

- Проходные упорные отогнутые. Имеют широкое применение. С их помощью можно снимать с внешней стороны большой слой металла за один проход.

- Подрезные отогнутые. Можно обрабатывать поверхность, которая расположена перпендикулярно оси вращения.

- Отрезные. Таким инструментом ведется подрезка деталей и формирование в ней углублений. Изготавливаются на поверхности канавки.

- Для нарезания наружной резьбы. Копьевидная форма режущей части позволяет нарезать на наружной поверхности метрическую резьбу. В случае изменения заточки, вид резьбы можно изготавливать другой.

- Для внутренней резьбы. Изготовление резьбы проводится в отверстиях только большого диаметра.

- Расточные для глухих отверстий. Рабочая форма имеет изгиб. Точить можно глухие отверстия, предварительно полученные сверлением.

Особенности долбежного изделия

Долбежный резец решает задачи, которые невыполнимы никаким другим инструментом. С его помощью изготавливаются канавки, фасонные отверстия, создаются зубья, формируются пазы, обрабатываются сложные поверхности.

Устанавливаются они на специальном долбежном станке и бывают трех видов:

- проходные;

- прорезные;

- для шпоночных пазов.

Поскольку работают они своей нижней частью, совершая возвратно-поступательные движения, их форма выглядит изогнутой.

Как правило, изготавливается инструмент из быстрорежущей стали. Некоторые резцы имеют напаянные пластины, что увеличивает их долговечность.

Правила заточки режущей части

Чтобы правильно провести заточку резцов для токарного станка по металлу нужно учитывать материал, из которого он изготовлен. Важно правильно вывести передний угол заточки. Чем он больше, тем меньше сила резанья. Однако затачивать инструмент нужно в меру, потому что при чрезмерном увеличении угла идет его выкрашивание.

Чтобы правильно провести заточку резцов для токарного станка по металлу нужно учитывать материал, из которого он изготовлен. Важно правильно вывести передний угол заточки. Чем он больше, тем меньше сила резанья. Однако затачивать инструмент нужно в меру, потому что при чрезмерном увеличении угла идет его выкрашивание.

Чтобы заточить инструмент своими руками используется абразивный круг, который устанавливается на станок. При этом рабочая часть резца располагается на одном уровне с осью абразива. После окончания работы идет проверка специальным шаблоном. Он представляет собой трафарет с отверстиями, которые соответствуют необходимым углам затачивания. Изготавливается он своими руками из листового материала стали 45. Затем, после изготовления измерительных отверстий проводится его закалка.

Для доводки простых резцов используются медные оселки и специальные присадочные элементы. Если доводятся твердосплавные пластины, то применяется паста борный карбид, которая смачивается керосином или автомобильным маслом.

Виды работ, проводимые на токарном станке, очень разнообразные. Для каждого случая имеется свой вид резца. Для того чтобы инструмент служил долго, нужно за ним следить и вовремя делать правильную заточку.

Оцените статью: Поделитесь с друзьями!chebo.pro

описание видов изделий и их назначение, заточка инструмента для станка

Токарные резцы — основной рабочий инструмент металлообрабатывающих станков. В зависимости от вида резца, на поверхности детали образуются разные прорези, проходы или другие сложные конфигурации. В процессе работы инструмент тупится. Через определенное время он нуждается в заточке, которая проводится на абразивном круге.

Конструкция токарного инструмента

Инструмент, который вставляется в станок, состоит из двух частей: держателя и головки. Держатель в сечении может иметь вид квадрата или прямоугольника. Головка, как основной элемент, представляется собой систему плоскостей и режущих кромок.

Образующийся угол заточки формируется в зависимости от материала обрабатываемой заготовки и типа выполняемой работы.

Виды токарных резцов и их назначение зависят от конструктивных особенностей:

- Прямые. Державка и головка располагаются в одной оси.

- Изогнутые. Когда державка имеет изогнутый вид.

- Отогнутые. Головка имеет отклонение от оси.

- оттянутые. Головка по ширине меньше державки.

Согласно требованиям ГОСТ инструмент разделяется на категории. В положениях этого документа указывается:

- Инструмент представляет собой цельную конструкцию, изготовленную из легированной стали. Реже применяется инструментальная сталь.

- На головку наплавляется твердосплавная пластина. Такая разновидность получила широкое распространение.

- Пластина из твердого сплава делается съемной. Крепление ведется с помощью прижимов и винтов. Применяется такая конструкция реже.

Существуют токарные резцы, виды и назначение которых зависят от направления подающего движения. Такой токарный инструмент разделяется:

- Инструмент левого типа. Их подача происходит слева направо.

- Правый тип. Здесь подача идет, наоборот, справа налево.

В зависимости от выполняемых работ резцы могут выполнять чистовую, черновую, получистовую и тонкую работу.

Разновидности резцов по металлу

Изготовление любого токарного инструмента, вне зависимости от вида выполняемых работ, проводится из твердосплавных марок стали. Их маркировка: ВК8, Т5К10, Т15К6.

Классификация токарных резцов по металлу:

Проходные прямые. Как правило, ведется обработка внешней стороны цилиндрической детали. Ими удобно снимать фаски.

Проходные прямые. Как правило, ведется обработка внешней стороны цилиндрической детали. Ими удобно снимать фаски.- Проходные отогнутые. Ведется обработка торцов заготовки. Ими тоже можно снимать фаски.

- Проходные упорные отогнутые. Имеют широкое применение. С их помощью можно снимать с внешней стороны большой слой металла за один проход.

- Подрезные отогнутые. Можно обрабатывать поверхность, которая расположена перпендикулярно оси вращения.

- Отрезные. Таким инструментом ведется подрезка деталей и формирование в ней углублений. Изготавливаются на поверхности канавки.

- Для нарезания наружной резьбы. Копьевидная форма режущей части позволяет нарезать на наружной поверхности метрическую резьбу. В случае изменения заточки, вид резьбы можно изготавливать другой.

- Для внутренней резьбы. Изготовление резьбы проводится в отверстиях только большого диаметра.

- Расточные для глухих отверстий. Рабочая форма имеет изгиб. Точить можно глухие отверстия, предварительно полученные сверлением.

Особенности долбежного изделия

Долбежный резец решает задачи, которые невыполнимы никаким другим инструментом. С его помощью изготавливаются канавки, фасонные отверстия, создаются зубья, формируются пазы, обрабатываются сложные поверхности.

Устанавливаются они на специальном долбежном станке и бывают трех видов:

- проходные;

- прорезные;

- для шпоночных пазов.

Поскольку работают они своей нижней частью, совершая возвратно-поступательные движения, их форма выглядит изогнутой.

Как правило, изготавливается инструмент из быстрорежущей стали. Некоторые резцы имеют напаянные пластины, что увеличивает их долговечность.

Правила заточки режущей части

Чтобы правильно провести заточку резцов для токарного станка по металлу нужно учитывать материал, из которого он изготовлен. Важно правильно вывести передний угол заточки. Чем он больше, тем меньше сила резанья. Однако затачивать инструмент нужно в меру, потому что при чрезмерном увеличении угла идет его выкрашивание.

Чтобы правильно провести заточку резцов для токарного станка по металлу нужно учитывать материал, из которого он изготовлен. Важно правильно вывести передний угол заточки. Чем он больше, тем меньше сила резанья. Однако затачивать инструмент нужно в меру, потому что при чрезмерном увеличении угла идет его выкрашивание.

Чтобы заточить инструмент своими руками используется абразивный круг, который устанавливается на станок. При этом рабочая часть резца располагается на одном уровне с осью абразива. После окончания работы идет проверка специальным шаблоном. Он представляет собой трафарет с отверстиями, которые соответствуют необходимым углам затачивания. Изготавливается он своими руками из листового материала стали 45. Затем, после изготовления измерительных отверстий проводится его закалка.

Для доводки простых резцов используются медные оселки и специальные присадочные элементы. Если доводятся твердосплавные пластины, то применяется паста борный карбид, которая смачивается керосином или автомобильным маслом.

Виды работ, проводимые на токарном станке, очень разнообразные. Для каждого случая имеется свой вид резца. Для того чтобы инструмент служил долго, нужно за ним следить и вовремя делать правильную заточку.

obrabotkametalla.info

составные элементы, классификация и назначение.

Одним из самых востребованных инструментов при механической обработке металла является резец. Он позволяет выполнять многие технологические операции. В данной статье мы рассмотрим токарный резец по металлу, его составные элементы, классификацию и назначение.

Составные элементы

Существует огромное количество самых различных резцов, и все они состоят из двух частей: державки и рабочей части.

Первая предназначена для закрепления режущего инструмента в металлорежущем станке, а вторая – служит для обработки необходимой поверхности.

В зависимости от типа резеца может быть как цельным, так и сборным. Из названия становится понятным, что последний – не полностью литой, а рабочая часть инструмента имеет механическое крепление сменной пластинки. Когда одна из режущих кромок стачивается, пластину откручивают и переворачивают. Если же токарный резец по металлу цельный, то при затуплении режущей кромки (так называемом износе), её необходимо переточить или же перепаять.

Установка и способ работы

Очень важно правильно установить резец в резцедержатель, так как от этого будет зависеть качество полученного изделия и скорость износа рабочего инструмента. Его необходимо закрепить так, чтобы вершина находилась на линии центра станка. Способ работы токарного резца по металлу достаточно прост — он срезает необходимый слой металла. Для этого резец подводят к детали, закрепленной в патроне и вращающейся с необходимой скоростью. В результате из снятого слоя образуется стружка. Для чернового обтачивания припуск на обработку выбирают намного больше, чем для чистового. Кроме того, следует учитывать, что при слишком высокой подаче качество поверхности детали может значительно снизиться.

Классификация

Как уже было сказано ранее, существует огромное количество самых различных резцов.

Они классифицируются:

Они классифицируются:

- По назначению: для обтачивания наружных конических и цилиндрических поверхностей – проходные, для растачивания отверстий – расточные, для отрезания – отрезные. При помощи токарного резца по металлу можно нарезать резьбу, обточить фасонные и переходные поверхности, проточить кольцевые канавки.

- По материалу изготовления. Все дело в том, что режущая часть инструмента должна обладать повышенной твердостью, высокой вязкостью, износостойкостью и красностойкостью. Именно по этой причине для изготовления некоторых видов токарных резцов используют так называемые рапиды — это быстрорежущие стали Р9, Р12, Р6М5 и тому подобные. Другая группа – вольфрамокобальтовые сплавы ВК8, ВК6. Третья группа – инструментальные стали У11А, У10А, У12А.

- По конструктивным параметрам: цельные и сборные, прямые и отогнутые, оттянутые и изогнутые.

- По форме сечения: круглые, квадратные, прямоугольные.

- По качеству обработки: черновой (отрезной), получистовой и чистовой (проходной).

Назначение

Резцы используются на токарных, долбежных, строгальных, карусельных и револьверных станках. Их конструкция позволяет выполнять самые различные операции: точение, растачивание, отрезание, нарезание наружной и внутренней резьбы, снятие фасок, долбление, обработка отверстий и пр. Интересно и то, что сборные резцы токарные, пластины которого выполнены из твердосплавных металлов, могут отличаться по назначению.

Это очень удобно. На одну и ту же державку можно поочередно прикреплять различные режущие части и получать совершенно другой инструмент. Кроме того, их применение помогает избежать таких операций как напайка и заточка. Это значительно облегчает работу и увеличивает жизнь инструменту. Для того чтобы при помощи резца правильно выполнить ту или иную операцию, рассчитывают режимы резания на каждый проход. В них обязательно учитывается тип резца и его материал. Именно от полученных расчетов зависит скорость резания, величина подачи при точении, растачивании и других операциях с использованием данного режущего инструмента.

fb.ru

Основные типы резцов, классификация и назначение

Самой распространенной операцией при производстве различных деталей является, пожалуй, токарная. Инструментальная промышленность выпускает большое количество разновидностей и типов резцов для обработки тел вращения на токарных станках, а также для растачивания отверстий на координатно-расточных агрегатах и обрабатывающих центрах. Токарная обработка позволяет снимать припуск и получать изделия с цилиндрической и фасонной поверхностью (в том числе резьбовой). Можно также нарезать пруток на заготовки нужной длины.

Конструкция резцов для токарной обработки

Несмотря на большое количество типов резцов, все они имеют одинаковые конструктивные элементы. И обычный токарный резец с напайной пластинкой из инструментальной стали, и резец со сменной режущей пластинкой из современных порошковых материалов, схожи между собой по конструкции. У каждого резца имеется державка. Она крепится в револьверную головку токарного станка с ЧПУ или в четырехпозиционное приспособление для крепления инструмента универсального станка.

Для любого типа резца обязательным элементом является также головка, на которую напаивается пластинка из инструментальной стали (типа ТК15). В настоящее время инструмент с напайными пластинами используется очень редко. Предприятия закупают в основном державки резцов с быстросъемными пластинками. Для изготовления таких пластин применяются самые современные материалы, полученные средствами и методами порошковой металлургии.

Общая классификация токарных резцов

В зависимости от формы державки, в сечении различают прямоугольные и круглые резцы. Прямоугольную в сечении державку имеют резцы для обработки наружных поверхностей (резьба, канавки, цилиндр и так далее). Державка округлой формы характерна для резцов, которыми обрабатываются внутренние поверхности (внутренняя резьба, внутренние канавки под стопорные кольца подшипников, отверстия и так далее). Такие типы резцов (с круглой державкой) устанавливаются в револьверную головку через специальный переходник, который позволяет регулировать угол поворота резца вокруг оси с целью совмещения вершины резца с осью вращения заготовки. Если вершина резца не будет совпадать с осью вращения заготовки, то инструмент будет подвержен повышенному износу из-за неправильного схода стружки и увеличенной нагрузки.

Еще один признак, по которому классифицируются токарные резцы, – направление рабочей подачи резания. По данному признаку резцы делят на правые и левые.

В зависимости от вида рабочей части инструмента, резцы бывают прямыми и отогнутыми.

Кроме того, существуют резцы цельного и составного типов. Токарные резцы составного типа являются разборными. Стоимость таких резцов на порядок выше обычного инструмента. Составные головы имеют сложную конструкцию и выполняются из очень дорогих материалов.

Классификация токарного инструмента в зависимости от ориентации относительно заготовки

По данному признаку весь токарный инструмент можно разделить на следующие типы: тангенциальный, параллельный, радиальный.

Тангенциальный инструмент устанавливается к оси вращения заготовки под острым углом. Таким образом получают фаски и другие фасонные поверхности. Теоретически фаски могут точиться путем совмещения продольной и поперечной подач. Однако такой метод требует высокой квалификации токаря и не всегда осуществим.

Параллельная установка используется для рассверливания и растачивания отверстий по оси вращения заготовки со стороны торца.

Радиальная установка используется для точения наружных поверхностей.

Основные типы токарных резцов по металлу

Токарной обработке подвергаются не только металлы и стали, но и другие материалы: древесина, пластик и даже стекло. И, разумеется, не существует таких резцов, которые бы подходили для обработки всех этих материалов. И если раньше быстрорежущая сталь ТК15 (и ее аналоги) использовалась практически повсеместно, то сегодня этот материал не может удовлетворить растущую потребность в качественном и долговечном инструменте. Такие резцы очень быстро тупятся, и их необходимо перетачивать. А это время и деньги на зарплату высококлассного специалиста.

Гораздо более выгодно и удобно использовать резцы со сменными пластинами. Стойкость таких пластин из порошковых композиционных материалов на порядок выше традиционной инструментальной режущей стали. К тому же одна такая пластина может иметь до шести рабочих граней. Пластина позволяет осуществлять обработку с очень большими скоростями резания. Когда рабочая грань приходит в негодность, то достаточно лишь повернуть ее другой стороной. Точность позиционирования такой пластины очень большая, а значит, нет необходимости останавливать оборудование на переналадку.

Инструментальная промышленность освоила производство режущих пластин для широкой гаммы материалов: сталь, медь, алюминий, пластик и так далее. Применение пластин по назначению гарантирует получение задекларированных производителем инструмента долговечности, шероховатости и чистоты обрабатываемой поверхности.

Классификация резцов по виду обработки

В соответствии с установленным и действующим ГОСТом, типы резцов по виду обработки бывают следующими: для черного точения, для чистовой (получистовой) обработки.

Режущая пластина для черновой обдирки поковок и проката имеет большой радиус в вершине, что позволяет за один проход снимать значительный припуск (до 4 миллиметров и более на станке с ЧПУ).

Чистовые пластины, а также пластины для обработки цветных металлов (алюминий и медь) имеют незначительный радиус в вершине резца. Обработка такими пластинами ведется на очень больших оборотах (от тысячи и более единиц в минуту), что позволяет получать очень качественную и чистую поверхность.

По данному признаку можно классифицировать как проходные токарные резцы, так и различные типы расточных резцов.

Описание резьбовых резцов для наружной резьбы

Как понятно из названия, данный резец служит для обработки резьбовых поверхностей.

Резьба может нарезаться как снаружи, так и изнутри. Резьбовой резец для наружной резьбы внешне напоминает проходной прямой тип резца. Отличие лишь в угле заточки – он составляет 60 градусов (если необходимо нарезать метрическую резьбу) или 55 градусов (для получения дюймовой резьбы).

Описание резьбовых резцов для нарезания внутренней резьбы

Резец для нарезания внутренней резьбы внешне очень напоминает инструмент для растачивания внутреннего диаметра отверстий. Отличия все те же: фасонная заточка под определенным углом.

Заточка, а также установка инструмента на станок и его наладка – дело очень сложное. С этой задачей способен справиться лишь специалист с большим опытом подобных работ. Применение резьбовых резцов со сменными пластинками решает эту проблему и существенно упрощает процесс наладки станка.

Характеристика проходных резцов

Проходной резец наиболее часто используется при токарной обработке. Без него просто невозможно придать поковке или заготовке из прутка форму и необходимые для проведения последующих технологических операций размеры. Поэтому проходной относится к основному типу резцов.

Данный вид используется для снятия припуска по наружной поверхности тела вращения, а также для подрезания торцевых поверхностей. Угол в вершине может быть разным: 45, 60, 75 и даже 90 градусов. Значение угла продиктовано назначением резца. Назначение и типы проходных резцов: обдирка, подрезка, чистовая обработка.

Особенности токарных резцов по дереву

Весь токарный режущий инструмент имеет одно предназначение – обработка заготовок (тел вращения) на станках и придание им заданной формы. Но несмотря на это, сам принцип работы инструмента по дереву и сама физика процесса резания разительно отличаются от процессов, протекающих в процессе резания металла.

Главное отличие – незначительное усилие резания. Большинство мастеров столярного дела предпочитают использовать в работе ручной инструмент. Так создается эксклюзивная продукция. А вот для токарной обработки древесины в условиях серийного и массового производства используются так называемые копиры. Суть подобной технологии заключается в следующем: щуп перемещается по шаблону и передает движение рабочему органу станка, в результате чего формируется контур детали.

Следует отметить, что качественное изделие можно получить лишь при ручной обработке. Заготовки, полученные с использованием автоматических и полуавтоматических методов, нуждаются в последующей доводке и шлифовании с полированием.

fb.ru