Самодельные станки и приспособления для обработки дерева видео: Самодельные станки и приспособления для домашней мастерской

Самодельные станки и приспособления для домашней мастерской

Приятно посмотреть, когда человек сделал всю мебель и другие предметы быта собственными руками. Чтобы упростить процесс резки металла или выпилки элементов из дерева, сооружают самодельные станки и приспособления для домашней мастерской. Такое решение экономит не только время на изготовление изделий, но и деньги на покупку готового инструмента. Несколько практичных и интересных вариантов рассмотрим ниже.

Станок для гибки труб своими рукамиЧитайте в статье

- 1 Как использовать самодельные станки и приспособления для домашней мастерской

- 2 Практичные полки для инструментов своими руками

- 3 Делаем столярный верстак своими руками по чертежам: видео-инструкция и фото-примеры

- 3.1 Чертежи столярного верстака своими руками

- 3.2 Инструкция по сборке деревянного верстака своими руками

- 3.3 Изготовление столярных тисков для верстака своими руками

- 3.4 Чертежи слесарного верстака своими руками из металла

- 4 Как сделать приспособление для заточки ножей своими руками: чертежи и фото-примеры

- 4.

1 Как сделать приспособление для заточки сверла по металлу своими руками

1 Как сделать приспособление для заточки сверла по металлу своими руками

- 4.

- 5 Делаем сверлильный станок для домашней мастерской

- 5.1 Чертежи с размерами для сверлильного станка своими руками

- 6 Варианты прессов для гаража своими руками

- 6.1 Пресс своими руками из домкрата: чертежи и варианты изготовления

- 7 Делаем своими руками отрезные дисковые станки по металлу для домашней мастерской

- 8 Немного рекомендаций

Как использовать самодельные станки и приспособления для домашней мастерской

Применение самодельных станков и приспособлений для домашней мастерской направлено на решение нескольких задач:

- Упрощение процесса обработки металла. В ходе создания предметов быта нередко требуется резчик по металлу или пресс.

- Усовершенствование обработки древесины. Даже чтобы построить небольшой сарай или сделать деревянную полочку для дома, необходима электропила и другие деревообрабатывающие приспособления.

Покупать готовый инструмент довольно дорого, поэтому использование самодельных станков и приспособлений для гаража становится с каждым днем все актуальнее. Среди самых распространенных вариантов домашнего инструмента выделяют:

- столярный верстак;

- приспособление для быстрой заточки ножей;

- устройство для заточки металлических сверл;

- сверлильные станки;

- пресс;

- отрезные дисковые станки.

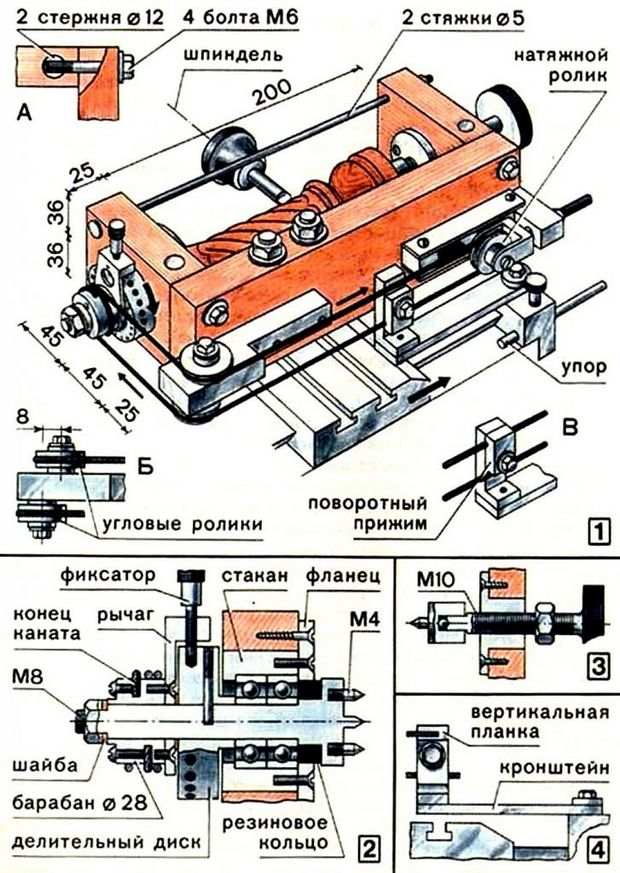

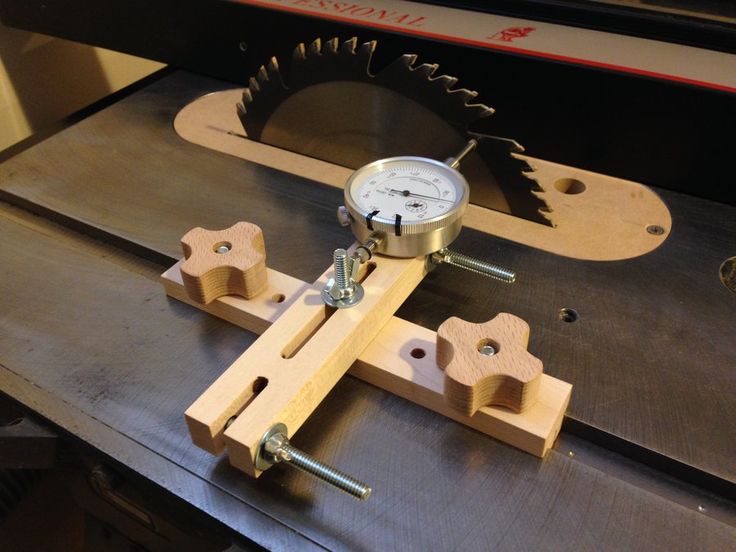

Вот несколько фото инструментов и приспособлений своими руками от «самоделкинов»:

1 из 4

Практичные полки для инструментов своими руками

Перед созданием устройств и инструментов для работы своими руками определите место хранения всех приспособлений, чтобы потом не искать по всей мастерской или гаражу, где что лежит. Сделать полочку под инструменты своими руками несложно, главное, определиться с ее габаритами и материалом изготовления.

Отличный вариант для ключей и отвертокСамый простой способ сделать полки – собрать их из дерева. Не забывайте о необходимости покрывать готовую конструкцию защитным лаком или краской, чтобы не допустить гниения и разбухания древесины.

Не забывайте о необходимости покрывать готовую конструкцию защитным лаком или краской, чтобы не допустить гниения и разбухания древесины.

Можно сотворить комбинированный вариант стеллажа из металлической опоры и деревянных полок. Вот подробная инструкция по созданию такой самодельной модели:

| Изображение | Последовательность действий |

| Собираете каркас. Для этого приготовьте две боковые рамы, состоящие из 4-ех уголков. Соединяете элементы при помощи саморезов. Затем, стягиваете 2 рамы между собой, используя 4 уголка. | |

| Когда каркас полностью собран, переходите к изготовлению полочек. Их можно сделать из дерева или металла, а также из других подручных плотных материалов. Достаточно вырезать полотна подходящего размера и закрепить их на металлическую основу. | |

При желании можно сделать стеллаж подвижным, закрепив четыре небольших колесика. Или прочно установить его в отведенное место в гараже. Или прочно установить его в отведенное место в гараже. |

Можно найти другие интересные проекты и чертежи по изготовлению полочек для инструментов. Посмотрите видеоматериал по теме:

Watch this video on YouTube

А также сделать своими руками полезные приспособления для домашнего хозяйства:

1 из 4

Делаем столярный верстак своими руками по чертежам: видео-инструкция и фото-примеры

Среди распространенных приспособлений для столярной мастерской своими руками выделяют верстак. Прочный и габаритный стол, позволяющий надежно закрепить заготовку, полезен для качественной резки древесины и создания из нее различных элементов.

Пример столярного верстакаВ комплектацию устройства входят:

- Рабочая поверхность. Для нее используют твердую древесину, чтобы увеличить срок эксплуатации приспособления. Толщина должна быть не менее 6 см.

- Опоры. Собирают из деревянных балок или металлических пластин.

Главная задача – обеспечить устойчивость всему механизму.

Главная задача – обеспечить устойчивость всему механизму. - Тиски для закрепления изделия. Если стол будет длинным можно установить сразу двое тисков.

- Ящичек для инструментов. Полезное углубление или выдвижная конструкция, обеспечивающая быстрый доступ к необходимым небольшим деталям.

Чтобы самостоятельно собрать столярный верстак для своей мастерской, стоит выбрать чертеж, закупить материал для работы.

Чертежи столярного верстака своими руками

Перед покупкой материалов для сборки собственного верстака, стоит задуматься о подробном чертеже. В него должны входить размеры самого станка, желательно отметить габариты используемых материалов и их количество.

Например, готовый чертеж складного верстака своими руками может выглядеть так:

Пример чертежа складного верстакаКакую бы модель для создания вы ни выбрали, учитывайте несколько особенностей рабочего стола, обеспечивающие удобство резки древесины:

- рост и длина рук мастера: от этих параметров зависит высота и ширина столешницы;

- какая рука рабочая: располагать тиски справа или слева;

- какие заготовки будут изготавливаться: выбор формы стола;

- какую площадь в помещении отводите для верстака.

Учитывая все эти параметры, вам будет легче определиться с чертежами столярного верстака и размерами станка. Вот несколько интересных примеров:

Вариант с размерамиС установкой тисковПодробное описание к чертежуУниверсальный домашний верстакИнструкция по сборке деревянного верстака своими руками

Можно купить верстак деревянный в магазине или через интернет-каталоги, но дешевле сделать его самостоятельно. Возьмем за основу простой вариант с типовыми размерами столешницы: длина – 150-200 см, ширина 70-120 см.

Работа по изготовлению будет включать несколько этапов:

| Изображение | Что надо сделать |

| Верхнюю крышку делаете из толстых досок, чтобы получился щит шириной от 70 до 200 см. Скрепляете элементы на длинные гвозди, причем вбивать их надо с внешней стороны, а с внутренней тщательно загибать. Рабочая поверхность верстака делается только из древесины или ДСП. | |

Обшейте крышку по нижнему периметру брусом 5 на 5 см. Так будет удобнее крепить вертикальные опоры. От размера столешницы зависит расположение опор. Их лучше изготовить из толстого прямоугольного бруса минимум 120 на 120 мм. Так будет удобнее крепить вертикальные опоры. От размера столешницы зависит расположение опор. Их лучше изготовить из толстого прямоугольного бруса минимум 120 на 120 мм. | |

| Установить столярный верстак надо правильно. Обязательно прочно его закрепите. Если он будет смонтирован на улице под навесом, то выкопайте ямки для опор. В помещении используйте другие способы крепежа. |

Когда конструкция собрана, установите на нее тиски. Чтобы полностью понять, как собрать столярный верстак своими руками, посмотрите видеоматериал:

Watch this video on YouTube

Изготовление столярных тисков для верстака своими руками

Профессиональные «самоделкины» собирают не только столы для работы, но и тиски своими руками по чертежам. В любую конструкцию такого зажима будут входить несколько элементов:

- Опоры, где каждая приходится губкой для зажима.

- Двигающаяся зажимная губка.

- Направляющие из металла.

По ним двигается губка.

По ним двигается губка. - Ходовой винт, для перемещения элементов.

- Воротка. Необходима для вращения винта.

При изготовлении самодельных тисков своими руками можно использовать различные подручные материалы. Например, есть вариант конструкции из профильной трубы. Для этого приготовьте несколько отрезков трубы разного размера, стальную шпильку с крупной резьбой и гайки двойные.

Инструкция по созданию верстальных тисков из профильной трубы:

| Изображение | Что надо сделать |

| Самая большая труба выступает в роли корпуса. К ней снизу припаиваются опоры. С тыльной стороны надевается фланец из стали 3-4 мм. В центре просверливается отверстие для ходовой гайки, а напротив передней опоры приваривается губка задняя. | |

На внутреннюю подвижную деталь приваривается передний стальной фланец. В нем монтируется шпилька, с закрепленными на ней стопорными гайками. С двух сторон фланца надеваются упорные шайбы. Последний элемент – подвижная трубка, закрепленная на передней губке. С двух сторон фланца надеваются упорные шайбы. Последний элемент – подвижная трубка, закрепленная на передней губке. |

А также посмотрите видео «тиски своими руками в домашних условиях»:

Watch this video on YouTube

Чертежи слесарного верстака своими руками из металла

Слесарный металлический верстак больших отличий от столярного не имеет. В основе жесткий металлический, а не деревянный каркас. К нему крепятся тиски, а весь верстак рассчитан на выдерживание силы удара кувалдой.

Вариант домашнего металлического верстакаМеталлические верстаки своими руками могут иметь одну, две или три тумбы, а также не иметь полочек и ящичков для мелких деталей. По прочности для работы в гараже можно сделать обычный стол из металла толщиной до 5 мм и усиленную конструкцию, где применимы листы от 10 до 30 мм.

Вот несколько полезных чертежей для изготовления металлического верстака для своей мастерской:

Простой вариант слесарного верстакаГабариты самодельного инструментаСовмещение верстака и стола для работыЗакрепленные тискиКак сделать приспособление для заточки ножей своими руками: чертежи и фото-примеры

Без ножа на кухне не обходится ни один дом. Правильную заточку без специальных приспособлений сделать довольно сложно: необходимо соблюсти нужный угол и добиться идеальной остроты лезвия.

Правильную заточку без специальных приспособлений сделать довольно сложно: необходимо соблюсти нужный угол и добиться идеальной остроты лезвия.

Для каждого ножика необходимо соблюдать определенный угол заточки:

- Бритва и скальпель требуют угол в 10-15⁰.

- Ножик для нарезания хлебобулочных изделий – 15-20⁰.

- Классические многофункциональные ножи – 25-30⁰.

- На охоту и в поход берут прибор с углом лезвия от 25 до 30⁰.

- Если хотите нарезать твердые материалы, то сделайте заточку под углом в 30-40⁰.

Чтобы обеспечить нужный угол, стоит купить или сделать приспособление для заточки. Например, можно собрать точило из двигателей от стиральных машин своими руками.

Самодельный точильный станок из мотора стиральной машиныКомментарий

Андрей Феофанов

Специалист по подбору инструмента «ВсеИнструменты.ру»

Задать вопрос

«Если будете пользоваться заточкой не каждый день, то достаточно 1000 оборотов в минуту для качественного результата и длительного срока эксплуатации приспособления.

«

Для сборки такого станка пригодится мотор от «стиралки» мощностью в 200 Вт. Полностью для создания точило из двигателя от стиральной машины приготовьте:

- сам мотор;

- металл для кожуха с толщиной от 2 до 2,5 мм;

- трубочка для фланца;

- камень для заточки;

- гайки;

- пусковой механизм;

- кабель для подключения к электросети;

- уголок из металла или брус из дерева для станины.

Пошаговое описание изготовления станка можете посмотреть в видеоматериале:

Watch this video on YouTube

Существуют несложные заточные станки своими руками без двигателей. Например, можно сделать приспособление из брусков. Для этого приготовьте два абразивных бруска одинакового размера и камень для заточки.

Легкий вариант точила от «самоделкиных»Ход работы по созданию такого простого приспособления будет следующим:

- Отшлифуйте бруски из дерева наждачной бумагой, убрав заусенцы.

Сделайте разметку в зависимости от нужного угла.

Сделайте разметку в зависимости от нужного угла.

- К прочерченной линии прикрепите камень для придания лезвию остроты. Для этого приложите его к бруску и отметьте его ширину. Затем, на разметках сделайте пропилы, глубиной до 1,5 см.

- В полученные выемки закрепляете абразивные бруски, чтобы пазы совпадали. Потом, устанавливаете камень для заточки, закручивая его на болты.

Способов изготовления домашнего точила для ножей много. Вбирайте подходящий и пробуйте создать удобный и полезный инструмент для дома.

Как сделать приспособление для заточки сверла по металлу своими руками

Самостоятельно делают не только точило для лезвий, но и станок для заточки сверл по металлу. Вот несколько чертежей, полезных для работы:

Удобный вариант для повседневного использованияРазвернутый чертежГотовый домашний станокДругой удобный вариантЧтобы понять, как правильно по чертежам собрать собственный станок для заточки сверл, посмотрите видеоматериал по теме:

Watch this video on YouTube

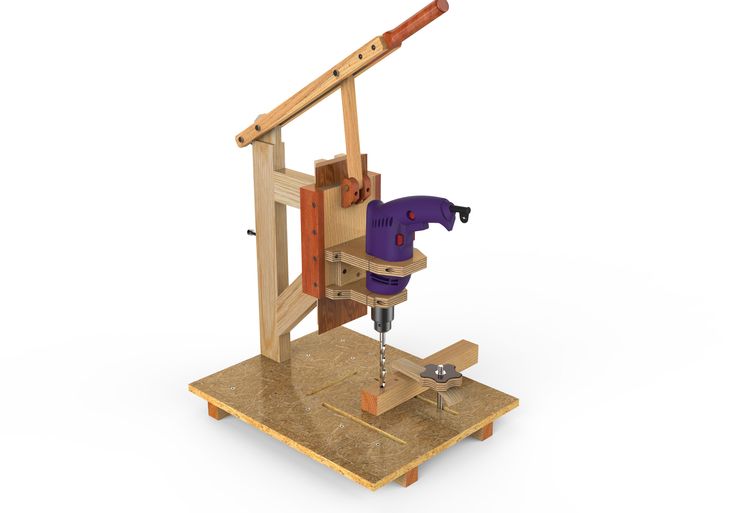

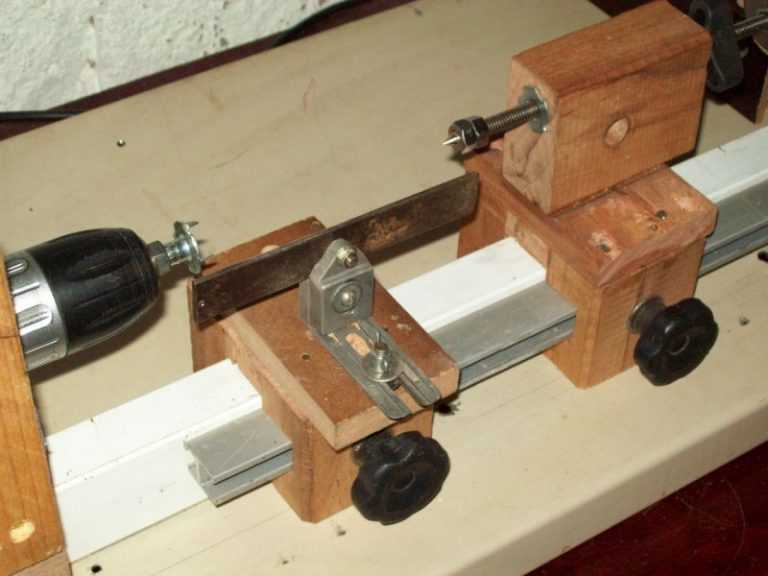

Делаем сверлильный станок для домашней мастерской

«Самоделкины» мастерят своими руками и сверлильный станок. Самодельное приспособление прекрасно справится с изготовлением различных отверстий в вашей домашней мастерской, причем качество получится на высоте, если правильно собрать оборудование.

Самодельное приспособление прекрасно справится с изготовлением различных отверстий в вашей домашней мастерской, причем качество получится на высоте, если правильно собрать оборудование.

Самый простой и распространенный вариант такого оборудования для гаража – это переоборудованная дрель. Для работы понадобятся:

- станина для основания;

- механизм вращения;

- вертикальная стойка.

Для стойки обычно используют ДСП или доски. Масса дрели небольшая, поэтому нет необходимости использовать металл. При этом станину надо делать массивной, чтобы уменьшить вибрации в процессе работы устройства.

Можно сделать корпус металлическимЧтобы правильно соединить станину и вертикальную стойку, а также собрать все оборудование в один целый станок, обратите внимание на видео-инструкцию:

Watch this video on YouTube

Чертежи с размерами для сверлильного станка своими руками

Чтобы правильно сделать любой станок или практичное устройство для частного использования, вначале стоит сделать чертеж с размерами. Только потом приступать к подготовке материалов и сборке устройства.

Только потом приступать к подготовке материалов и сборке устройства.

Вот несколько примеров чертежей сверлильных станков из дрели своими руками:

С подробным описаниемСхематическое изображение с необходимыми размерамиДругой вариант сборкиПростая схема устройстваА также можно сделать самодельные тиски для сверлильного станка. Ниже приведена видео-инструкция по сборке такого приспособления:

Watch this video on YouTube

Статья по теме:

Станки по дереву для домашней мастерской. Их можно приобрести в специализированном магазине или сделать самостоятельно из подручных материалов. Поговорим более подробно о втором методе обустройства собственного уголка для работы.

Варианты прессов для гаража своими руками

Самодельные прессы для гаража позволяют обрабатывать различные изделия и материалы под воздействием давления. Конструктивно оборудование состоит из цилиндров. В гараже такой станок пригодится для рихтовки или скрепления различных элементов, а также для сгибания листов металла или прессовки картона.

В гараже такой станок пригодится для рихтовки или скрепления различных элементов, а также для сгибания листов металла или прессовки картона.

Для частного применения достаточно производительности в 10-15 тонн. Чаще всего применяют бутылочный домкрат с предусмотренным ручным насосом, который выступает в роли основного элемента конструкции.

Вот несколько интересных вариантов прессов для гаражей от «самоделкиных»:

Вариант из подручных материаловРельсы тоже пригодятсяГотовая покупная модельУдобный самодельный прессПресс своими руками из домкрата: чертежи и варианты изготовления

Создать самодельный пресс из домкрата можно двумя способами:

- зафиксировать устройство на основании станины, чтобы осуществлять давление вверх;

- установка домкрата ближе к верху станины для давления вниз.

Вот несколько полезных чертежей для создания собственного домашнего пресса:

Простой вариант конструкции с размерамиС описанием элементовПодробный чертеж будущего прессаПример готового устройстваЧтобы правильно подобрать модель и габариты будущего пресса, необходимо учитывать несколько моментов, связанных с самим домкратом:

- его габариты;

- величину рабочего хода штока;

- толщину стола;

- высоту заготовок для прессовки.

Посмотрите, как правильно собрать пресс из домкрата своими руками в видеоматериале:

Watch this video on YouTube

Делаем своими руками отрезные дисковые станки по металлу для домашней мастерской

Станки дисковые – полезные приспособления в домашнем хозяйстве. С их помощью можно быстро разрезать любые металлы под углом в 45 или 90⁰. Монтировать такое устройство обязательно на жесткое основание. Если поставить другой диск можно работать со всевозможными материалами, а не только с металлическими листами. Покупать готовую установку достаточно дорого, поэтому легче и интереснее сделать станок своими руками.

Готовый вариант станка для резкиВ простом варианте создания самодельного дискового отрезного станка понадобятся следующие материалы и инструменты:

- угол металлический №25;

- швеллер №10;

- вал и профильная труба;

- сварочный аппарат;

- подшипник;

- электромотор и коробка для проводов;

- пусковой механизм, катушка и дрель.

После подготовки всех инструментов и материалов для собственного станка необходимо выбрать подходящий чертеж самодельного отрезного станка по металлу. Своими руками можно сделать приборы по следующим схемам:

Вариант подробного чертежаСхема станкаЧертеж несложного устройстваСамодельная маятниковая пилаСобрат станок для резки металлических листов на основе болгарки несложно, если вы умеете работать с различным инструментом и готовы вырезать заготовки. Ход работы по сборке собственного отрезного станка следующий:

- Из уголка нарежьте заготовки для рамы, размеры которой должны быть 40*60*120см. Сварите элементы в общий каркас. А в качестве направляющей приварите швеллер.

- На швеллер прикрепите пару стоек в вертикальном положении при помощи болтов. Из трубы необходимо сделать раму 45 на 60 см для установки мотора и вала.

- На задней части рамы устанавливаете пилу с двигателем. Лучше подобрать асинхронный мотор, мощностью от 1,5 до 3 кВт. Затем, сделайте вал с фланцами, шкивом и опорами.

При этом фланец выступает только на 3,2 см.

При этом фланец выступает только на 3,2 см. - Закрепите подшипник на вал, там же закрепите шкив и опоры. Смонтируйте коробку с электросхемами снизу рамы. Затем, на длинную часть коромысла закрепляете инструмент, а на короткую монтируете мотор. Соединяете мотор и вал с помощью ременной передачи, и ваше устройство готово.

Чтобы полностью понимать всю последовательность действий, посмотрите видео, как сделать отрезной станок из болгарки своими руками:

Watch this video on YouTube

Статья по теме:

Чтобы изготовить трубогиб для профильной трубы своими руками – изучите подробные инструкции, видео, фото, чертежи из данного обзора. С помощью этих материалов реализовать соответствующий проект не сложно.

Немного рекомендаций

Домашняя мастерская или укомплектованный гараж – гордость любителя работать руками. Чтобы сделать приборы и приспособления своими руками надо правильно выбрать чертежи и материалы изготовления.

Среди самых распространенных вариантов домашнего оборудования можно встретить не только точило для ножей, пресс или станок для резки металла, но и другие варианты:

- устройства для загиба труб;

- станки для работы с деревом;

- много приспособлений для огорода;

- соковыжималки для больших объемов винограда и многое другое.

Какой вариант для обустройства своего гаража вы бы не выбрали, стоит задуматься о полочках для инструментов или ящиков для оборудования. Главное, чтобы использовать приспособления, сделанные своими руками, было удобно, легко и безопасно.

Домашняя пилорама из бензопилыНе бойтесь экспериментировать и превращать подручные материалы и инструменты в настоящие полезные станки для домашней мастерской и гаража.

Самодельные деревообрабатывающие станки и приспособления

Пропустить и перейти к содержимому

Admin Столярка

Самодельный фуговально-пильный станок

Еще один самодельный деревообрабатывающий станок, описание которого представлено на видео канале youtube «Yevgeniy Zhigman». Это фуговально распиловочный станок. Это самодельное устройство мощностью 4 киловатта. Фугование производится ножевым валом на 300 миллиметров. Три ножа. Распиловочная часть.

Есть в конструкции интересный узел, который позволяет крепить стол в этом месте на петли. Это части стола всегда здесь зафиксирована. Позволяет поднимать стол по высоте относительно пильного диска. Теперь можно зафиксировать его. Образная деталь крепится к столу. Из бобышки идёт ось и зажимается винтом. Если доступ к диску, возможность заменить его.

Товары для изобретателей Ссылка на магазин.

В боковой части пильного стола установлена крепление, в которую помещается направляющие труба для каретки. Последний есть ответные части для направляющей трубы.

Фуговальная часть. Дюралюминиевая дверь, закрывает ведущие и ведомые шкивы. Смена оборотов происходит с помощью ремней. Дверь закрывается защелкой.Пусковая кнопка электромагнитный пускатель. Подающий стол стоит на двух металлических брусах. Они просверлены в 4 местах и соединены листовыми деталями. Это кусок металла, просверленные в 2 местах. Получается так, что стол, находясь на этих двух брусах, покоится на качелях.

Электроника для самоделок вкитайском магазине.

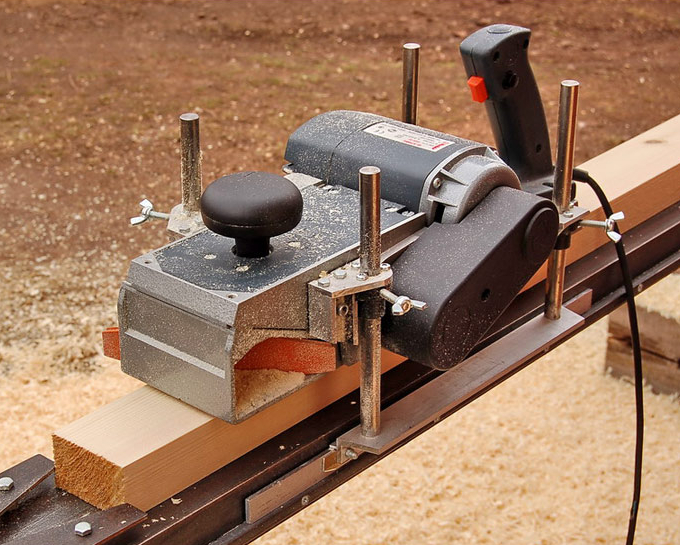

Самодельный строгальный станок для обработки дерева

Видеоканал «Дядя Фёдор». Мастер решил показать самодельный станок, который удалось сделать за короткое время и он ему самому нравится. Это строгальный станок.

На барахолке ему попался строгальный вал. Подшипники уже были готовы с 2 сторон. Не было шкива, зажимной гайки. Были две железные кровати, которые разобрал и распилил болгаркой. Вал посадил на один из уголков. Выровнял, закрепил сваркой. Приделать ножки, тоже укрепила. Получился каркас.

Вал посадил на один из уголков. Выровнял, закрепил сваркой. Приделать ножки, тоже укрепила. Получился каркас.

Встал вопрос: что делать со столом? Необходимо найти металл. Нашёл и оказалось, очень дорого. Валялась пятёрка, она ржавая и не очень приятного вида.

Снять ржавчину раствором, которая называется » кольчуга». Размазал по всей столешнице, втер, через час поверхность очистилось. Достаточно ровная и чистая от ржавчины поверхность.

Следующий вопрос: стол для фуганка. Закупил болты. Закрепил сначала на ножке, потом поставил железо и приварил.

Обзор мастерской с деревообрабатывающими приспособлениями.

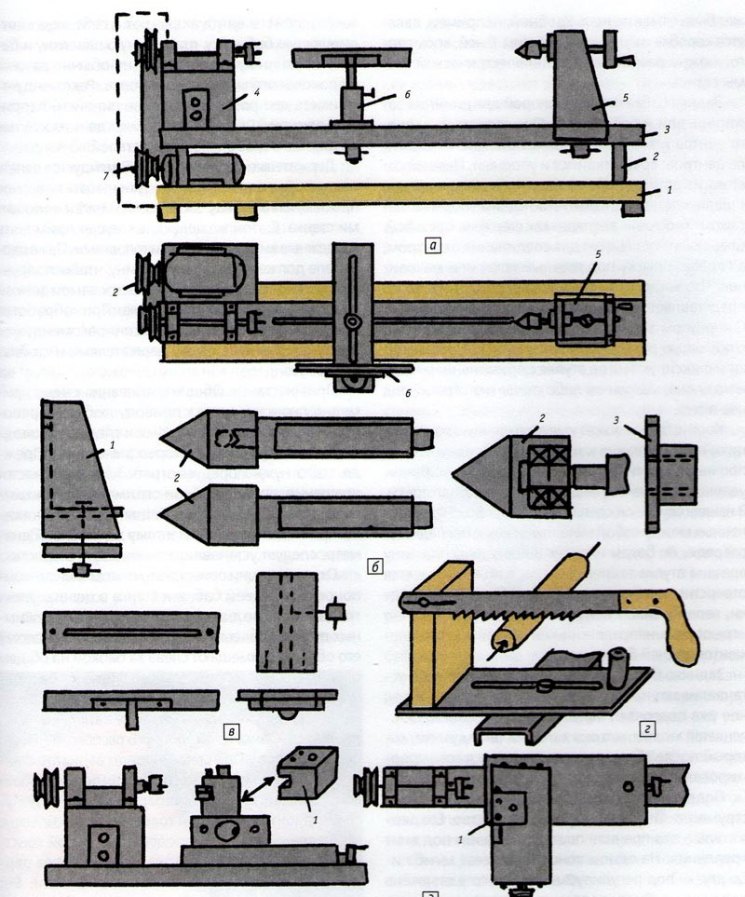

Эпоха искусственных цеховых станков

Описание: Оглядываясь назад, мы вспоминаем некоторые удивительные заводские станки за всю историю Fine Woodworking, от деревянных циркулярных пил до ленточных пил, строгальных станков и многого другого.

Когда дело доходит до оснащения наших мастерских, у современных столяров есть множество доступных по цене машин. Но так было не всегда. До того, как любительский DIY и деревообработка стали относительно популярными, производители деревообрабатывающего оборудования обслуживали в основном профессиональную аудиторию, а это означало, что цены часто были недоступны для многих любителей, а доступность была ограничена. Решением для некоторых столяров было создание собственных станков. Fine Woodworking опубликовал ряд проектных статей от этих предприимчивых столяров, которые создали поразительные, функциональные машины из твердых пород дерева, листовых материалов, запасных частей и бывших в употреблении двигателей.

В этом выпуске журнала «Оглядываясь назад» рассказывается о некоторых из этих заводских успехов, с краткими выдержками из каждой статьи, объясняющими, почему и как была изготовлена каждая машина. Один из проектов, ленточная пила выше, предлагал планы на продажу, и мы до сих пор время от времени получаем запросы на них. Другой, токарный станок на с. 86, украшавший нашу обложку.

Другой, токарный станок на с. 86, украшавший нашу обложку.

Ленточнопильный станок, изготовленный в заводских условиях

«Я выбрал ленточнопильный станок, потому что он может выполнять многие функции настольной пилы, а также может резать кривые. Что касается техники, цена была правильной. Я построил 20-дюймовый. пила менее чем за 100 долларов, канадская. Моя пила включает в себя функции, которых нет у многих купленных в магазине пил, таких как рабочий свет над защитным кожухом диска, один ящик для хранения диска и еще один для сбора опилок, встроенная розетка и удобно расположенный шнур питания. Я построил его, используя обычный набор персонажей: сабельную пилу, ручную электрическую дрель, одолженную ленточную шлифовальную машину и мой самодельный 12-дюймовый. дисковая шлифовальная машина».

Уильям Корнейл, выпуск № 65, 1987 г.

«Семь лет назад я зашел в местный скобяной магазин, чтобы купить странный набор вещей. — Что ты собираешься делать? — спросил насмешливый джентльмен, ожидавший меня. — Деревянный фуганок, — ответил я, стараясь говорить уверенно. Он был одновременно удивлен и настроен скептически, и сделал все возможное, чтобы убедить меня купить фуганок, выставленный в магазине. Несмотря на его предупреждение, я купил предметы из моего списка и таким образом приступил к своему первому предприятию по созданию инструментов. Я протестировал пять дизайнов, прежде чем пришел к дизайну, показанному здесь. Его производительность сопоставима с производительностью машин промышленного производства, хотя его цена (около 350 долларов) значительно меньше, а ощущения и внешний вид более дружелюбны».

— Что ты собираешься делать? — спросил насмешливый джентльмен, ожидавший меня. — Деревянный фуганок, — ответил я, стараясь говорить уверенно. Он был одновременно удивлен и настроен скептически, и сделал все возможное, чтобы убедить меня купить фуганок, выставленный в магазине. Несмотря на его предупреждение, я купил предметы из моего списка и таким образом приступил к своему первому предприятию по созданию инструментов. Я протестировал пять дизайнов, прежде чем пришел к дизайну, показанному здесь. Его производительность сопоставима с производительностью машин промышленного производства, хотя его цена (около 350 долларов) значительно меньше, а ощущения и внешний вид более дружелюбны».

Гален Винчип, выпуск № 28, 1981 г.

«Единственный способ заполучить раздвижную настольную пилу — это если я сам спроектирую и соберу ее из дерева. Я уже построил полдюжины деревянных машин. Подобно старинному деревянному рубанку, они создают ощущение дружелюбия, которого нет у их чугунных собратьев. Вы можете модифицировать пилу в соответствии с вашими потребностями. После того, как я построил свою пилу, в голову продолжали приходить альтернативы и модификации, и, поскольку я включил эти изменения в чертежи, фотографии и чертежи не совсем совпадают».

Подобно старинному деревянному рубанку, они создают ощущение дружелюбия, которого нет у их чугунных собратьев. Вы можете модифицировать пилу в соответствии с вашими потребностями. После того, как я построил свою пилу, в голову продолжали приходить альтернативы и модификации, и, поскольку я включил эти изменения в чертежи, фотографии и чертежи не совсем совпадают».

Гален Винчип, выпуск № 41, 1983 г.

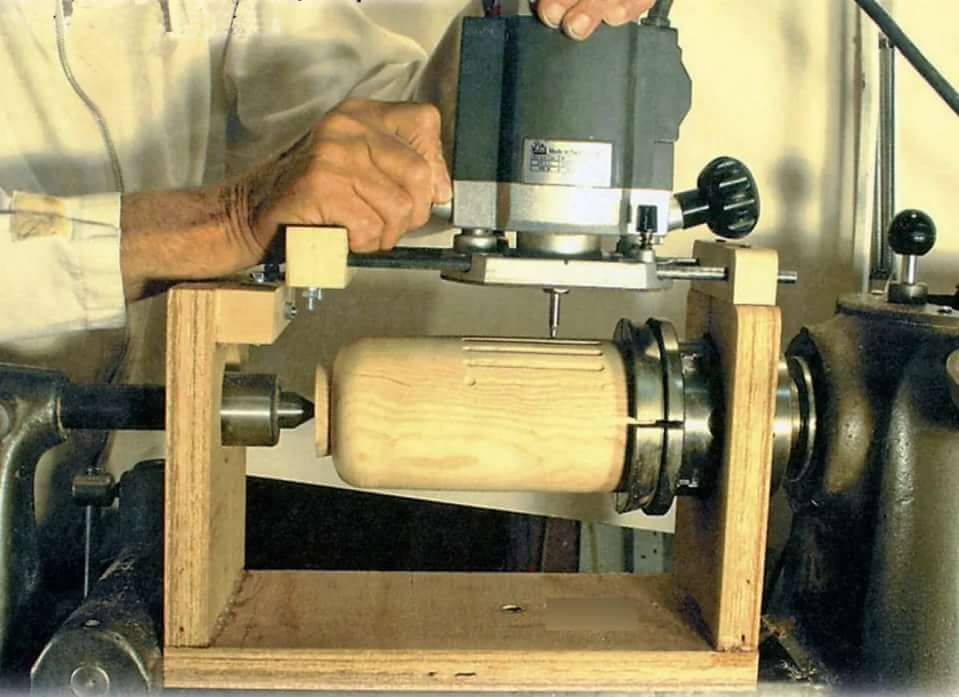

Токарные станки заводского изготовления

«Я спроектировал и построил этот токарный станок, чтобы обтачивать все, от шахматных фигур и перекладин стульев до высоких стоек кровати. Материалы стоили 179,25 долларов, включая 30 долларов за подержанный двигатель мощностью 1/2 л.с., но не включая обрезки фанеры и дуба, оставшиеся после других работ. Шпиндели изготовлены из труб машинной стали, которые я нарезал и рассверлил до конуса Морзе № 2, чтобы подошли стандартные принадлежности токарного станка Delta.

Карлайл Линч, выпуск № 57, 1986 г.

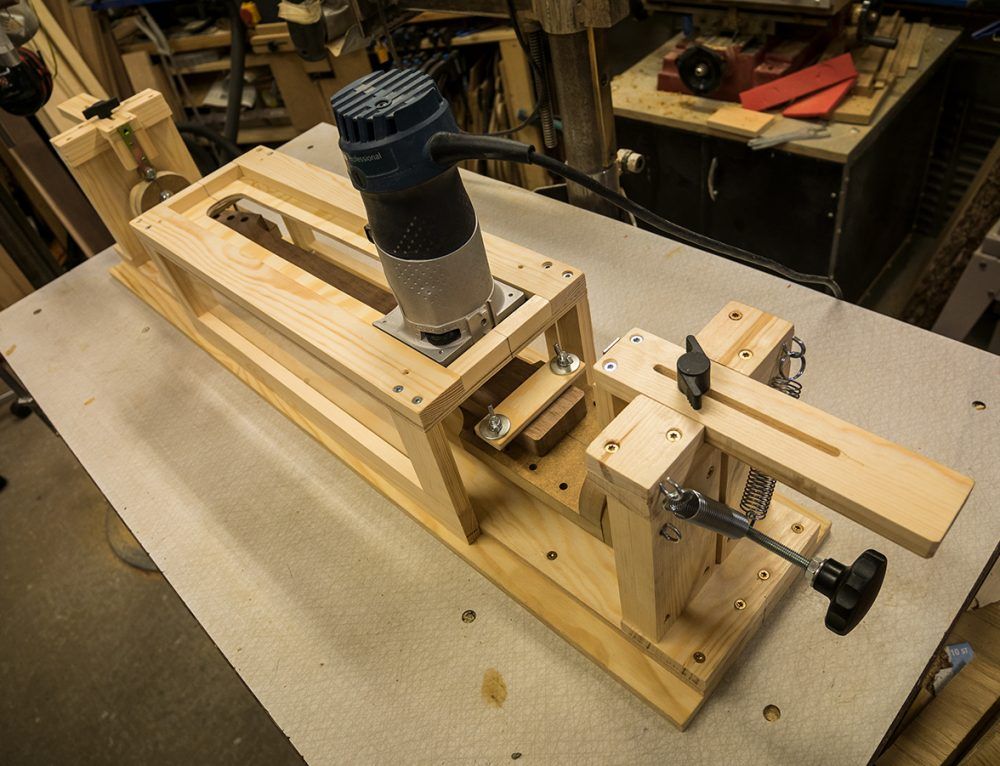

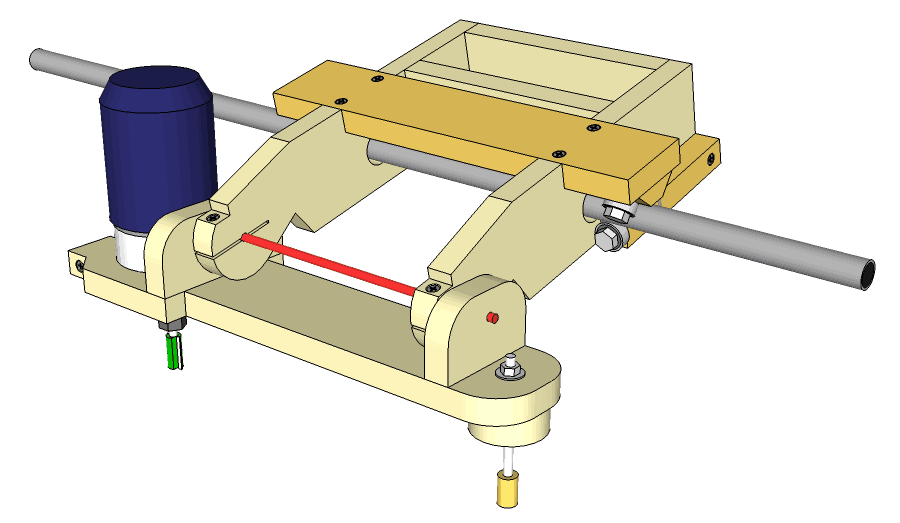

Пазовый станок

«Скорость и точность горизонтально-фрезерного станка делают его незаменимым инструментом для всех, кто собирает большое количество мебели. Имеющиеся в продаже машины стоят более 2000 долларов, но примерно за 270 долларов я объединил свой фрезер Bosch мощностью 2-1/4 л.с. и стандартный долбежный стол Inca, чтобы создать прочную самодельную модель, показанную здесь. Стол может двигаться вперед и назад достаточно, чтобы сделать паз длиной 4 дюйма, и вверх и вниз достаточно, чтобы вырезать паз шириной 2-1/2 дюйма».

Сэмюэл Батлер, выпуск № 60, 1986 г.

Заводская шлифовальная машина для измерения толщины

«Поскольку я проводил больше времени со своей ленточной шлифовальной машиной с заглублением углов, я стремился найти лучший способ обработки древесины.

С.Р. Кук, выпуск № 58, 1986 г.

Спиральная пила, изготовленная в заводских условиях

«Моя пила работает так же хорошо, как и все заводские станки, которые я пробовал. Я сделал это максимально просто. Он состоит из двух параллельных деревянных рычагов, установленных на жестком деревянном каркасе и поддерживаемых натяжением лезвием на одном конце и прочным нейлоновым шнуром на другом конце. Лезвие приводится в движение парой эксцентриковых вращающихся грузов, прикрепленных к нижнему рычагу с помощью вала и опорного блока. Двигатель старой сушилки для белья приводит в движение отрезок резинового шланга, который служит гибким валом для вращения грузов».

Марк Уайт, выпуск №70, 1988 г.

Полный текст статьи можно загрузить в PDF-файле ниже:

Посмотреть PDF-файл

Предыдущий: Покупка подержанных машин в магазине Следующий: Настройка графика технического обслуживания машины

13 Dirt-Simple Приспособления для деревообработки, которые вам нужны

Приспособления для деревообработки гарантируют, что пропилы будут прямыми, отверстия отвесными, а детали будут квадратными — среди прочего. И приспособления стоят времени, потраченного на их изготовление, потому что вы будете использовать их снова и снова в течение многих лет.

1 / 13

Семейный мастер на все руки

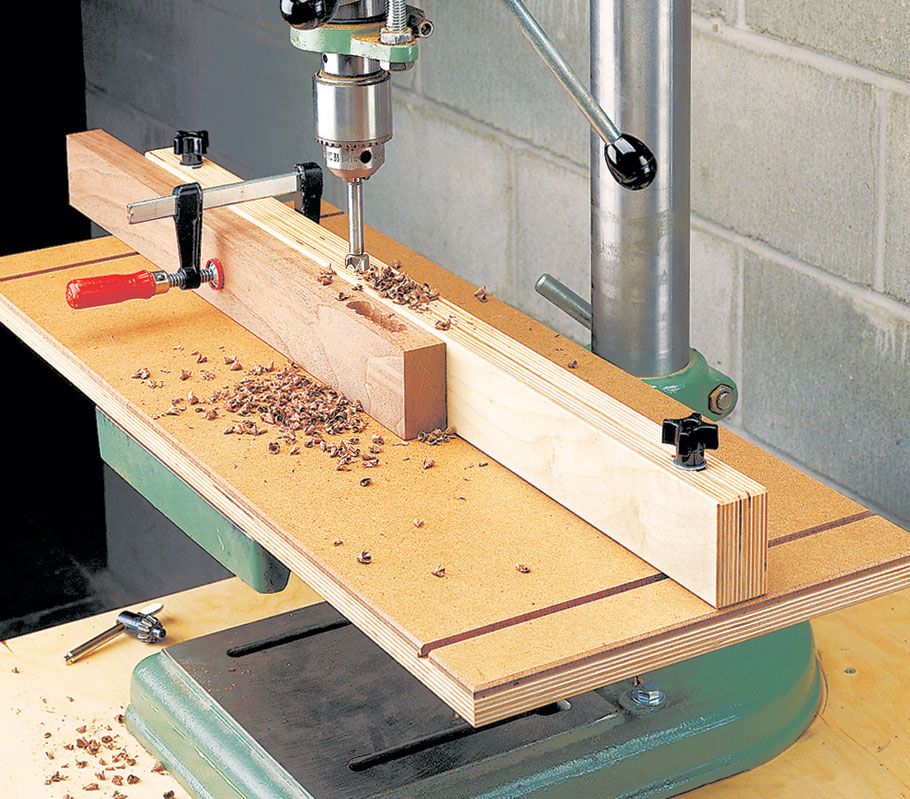

Стол для сверлильного станка

Многие столы для сверлильного станка слишком малы для деревообработки, поскольку они предназначены для металлообработки. Кроме того, стандартные столы сверлильного станка не имеют ограждения или вставки для поддержки отверстий, просверленных насквозь в куске дерева.

Сделайте стол из трех слоев 1/2-дюйм. ДВП средней плотности, склеенные между собой. Он крепится к столу станка снизу четырьмя шурупами. Верхний слой стола состоит из трех частей. Внешние части приклеены к столу, а центральная часть — вставка — свободна. Вставка на 1/8 дюйма уже, чем зазор между двумя внешними частями. Установите три винта с плоской головкой сбоку вставки и отрегулируйте их так, чтобы вставка плотно вошла в зазор.

Если вам нужна свежая поверхность для сверления, вставьте или вытащите вставку, переверните ее или переверните. Кроме того, сделайте несколько дополнительных вставок, чтобы одну можно было выбросить, когда она начнет напоминать швейцарский сыр. Забор — это просто обычная доска, прижатая к столу.

2 / 13

Семейный мастер на все руки

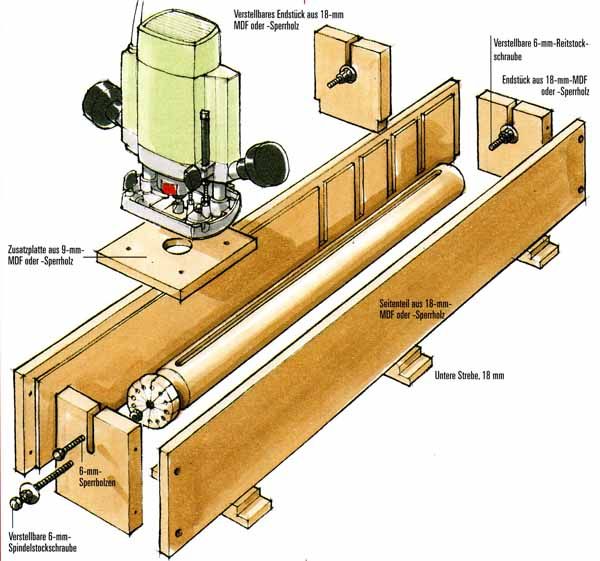

Приспособление для фрезерования пазов

При сборке шкафа пазы часто используются для правильного расположения полок и перегородок. Для прочного соединения ширина пазов должна точно соответствовать толщине фанеры. Это может быть проблемой, потому что несколько кусков фанеры имеют толщину ровно 3/4 дюйма. Обычно они на 1/32 дюйма или около того меньше «номинальной» толщины.

Это приспособление выточит идеально подходящие пазы для любого куска 3/4 дюйма. фанеры независимо от ее фактической толщины. Используйте специальную фрезу с верхним подшипником с зажимным приспособлением. Долото имеет ширину 1/2 дюйма и длину 1/2 дюйма и имеет подшипник, установленный над резцом. Подшипник находится на одном уровне с режущими кромками долота.

Этот шаблон для фрезерования имеет две длинные параллельные направляющие, изготовленные из 1/2-дюймового стержня. МДФ. При фрезеровании паза пройдите подшипник по одной направляющей, затем сделайте второй, обратный проход и проведите подшипник по второй направляющей. Таким образом, расстояние между направляющими определяет ширину паза. Настроить направляющие несложно. Одна направляющая закреплена на 3/4 дюйма зажимного приспособления.

Для прочного соединения ширина пазов должна точно соответствовать толщине фанеры. Это может быть проблемой, потому что несколько кусков фанеры имеют толщину ровно 3/4 дюйма. Обычно они на 1/32 дюйма или около того меньше «номинальной» толщины.

Это приспособление выточит идеально подходящие пазы для любого куска 3/4 дюйма. фанеры независимо от ее фактической толщины. Используйте специальную фрезу с верхним подшипником с зажимным приспособлением. Долото имеет ширину 1/2 дюйма и длину 1/2 дюйма и имеет подшипник, установленный над резцом. Подшипник находится на одном уровне с режущими кромками долота.

Этот шаблон для фрезерования имеет две длинные параллельные направляющие, изготовленные из 1/2-дюймового стержня. МДФ. При фрезеровании паза пройдите подшипник по одной направляющей, затем сделайте второй, обратный проход и проведите подшипник по второй направляющей. Таким образом, расстояние между направляющими определяет ширину паза. Настроить направляющие несложно. Одна направляющая закреплена на 3/4 дюйма зажимного приспособления. поперечины; другой свободный и регулируемый. Возьмите два небольших куска фанеры и приложите их к неподвижной направляющей. Затем сдвиньте регулируемую направляющую к деталям и закрепите направляющую на поперечинах. Сделанный!

поперечины; другой свободный и регулируемый. Возьмите два небольших куска фанеры и приложите их к неподвижной направляющей. Затем сдвиньте регулируемую направляющую к деталям и закрепите направляющую на поперечинах. Сделанный!

Узнайте, как использовать зажим для шурупов с карманом, в видео ниже.

3 / 13

Семейный мастер на все руки

Ограждение настольной циркулярной пилы

Если вам необходимо отрегулировать рамку циркулярной пилы так, чтобы она располагалась прямо рядом с диском, установите на пилу «ограничитель циркулярной пилы». Использование жертвенного забора поможет вам избежать случайного разрезания реального забора, что было бы очень плохой новостью.

Этот жертвенный забор сделан из четырех листов толщиной 1/2 дюйма. МДФ склеены. (Фанера толщиной в три четверти дюйма тоже подойдет.) Разрежьте средние части на три части, чтобы сделать отверстия для зажима. Отверстия гарантируют, что головки зажима не будут мешать при резке. Прелесть этой системы в том, что вы можете использовать все стороны забора, пока он не изнашивается, но сделать новый забор несложно!

Прелесть этой системы в том, что вы можете использовать все стороны забора, пока он не изнашивается, но сделать новый забор несложно!

4 / 13

Семейный мастер на все руки

Направляющая коробка для настольной пилы

Если вам нужно поставить доски на торец, чтобы обработать их на настольной пиле, вытащите эту простую коробку. Он стабилизирует древесину, так что вы получите прямой срез. Коробка изготовлена из меламина и имеет размеры 8 дюймов в квадрате и 5-1/2 дюйма в глубину. Он прикручен к двум дополнительным направляющим длиной 12 дюймов.

Здесь мы показываем прорези в концах каждой части рамы для картины, чтобы части можно было соединить шлицами (тонкими кусками цельного дерева). Вы не могли бы сделать это, используя только упор настольной пилы, потому что забор не обеспечивает достаточную поддержку — он недостаточно высок. Используя эту коробку, вы обязательно получите абсолютно ровный срез.

Часть рамы картины поддерживается блоком, который прикручен к коробке. Если вам нужно поддерживать детали под углом 90 градусов — например, для нарезания шипов — просто снимите опору под углом 45 градусов и привинтите другую. Чтобы обеспечить прямой рез, прижмите заготовку к коробке. Используйте рычажный зажим, чтобы удерживать нижний конец рамы, потому что туда сложно установить обычный зажим. Ограждение настольной пилы мешает. Вы можете купить тумблер в магазине деревообработки или в Интернете.

Если вам нужно поддерживать детали под углом 90 градусов — например, для нарезания шипов — просто снимите опору под углом 45 градусов и привинтите другую. Чтобы обеспечить прямой рез, прижмите заготовку к коробке. Используйте рычажный зажим, чтобы удерживать нижний конец рамы, потому что туда сложно установить обычный зажим. Ограждение настольной пилы мешает. Вы можете купить тумблер в магазине деревообработки или в Интернете.

5 / 13

Семейный мастер на все руки

Поперечные распилы для настольной пилы, не допускающие покачивания

Если стержень вашего углового упора качается в пазу пилы, вам будет трудно получить абсолютно прямой поперечный распил. Вот способ исправить это: используйте два угловых упора, соединенных забором.

Дополнительный угловой упор стоит не очень дорого, но вы можете сократить расходы до нуля, сделав его самостоятельно. Склейте два куска фанеры из балтийской березы вместе, чтобы сформировать L-образный корпус, затем аккуратно вырежьте брусок, чтобы он плотно вошел в паз пилы. Используйте кусок клена, чтобы сделать планку, или 1/4 дюйма. закаленный оргалит — еще один хороший выбор. Приклейте стержень к корпусу с помощью пружинных зажимов, чтобы вы могли легко отрегулировать стержень ровно на 90 градусов к корпусу до того, как клей схватится. Установите винты позже.

Используйте кусок клена, чтобы сделать планку, или 1/4 дюйма. закаленный оргалит — еще один хороший выбор. Приклейте стержень к корпусу с помощью пружинных зажимов, чтобы вы могли легко отрегулировать стержень ровно на 90 градусов к корпусу до того, как клей схватится. Установите винты позже.

Вы, вероятно, не сможете использовать защитный кожух пилы с этой установкой, поэтому рекомендуется добавить к ограждению пластиковый щиток. Щиток напомнит вам не подносить пальцы слишком близко к лезвию и предотвратит попадание опилок в глаза.

6 / 13

Семейный мастер на все руки

Увеличьте удерживающую способность тисков

Когда вы зажимаете доску, используя только одну сторону тисков, замечали ли вы, что доска часто соскальзывает или вращается, если вы нажимаете на нее? Это потому, что губки тисков не остаются параллельными, когда тиски затягиваются. Ваша доска защемляется только с одного края. Даже самые лучшие тиски «стоят» так.

Решить проблему довольно просто. Вам просто нужно поместить прокладку на противоположной стороне тисков. Прокладка должна быть такой же толщины, как и ваша заготовка — хорошо подойдет обрезок. Вверните винт в один конец прокладки или зажмите его пружинным зажимом, чтобы вам не приходилось держаться за прокладку во время затягивания тисков.

7 / 13

Family Handyman

Очень большой стол для шлифовальной машины

Настольные дисковые шлифовальные машины поставляются с маленькими столами. Если вам нужен стол большего размера, сделайте новый и прикрепите его к исходному столу. Сначала вы можете подумать, что добавите очень большой стол только тогда, когда он вам понадобится, но как только вы его наденете, вы уже никогда не сможете его снять! Это приспособление гораздо красивее, чем должно быть — хватило бы и простого куска меламина.

8 / 13

Семейный мастер на все руки

Выравнивание блоков

Нестандартный шкаф подобен дому, построенному на неровном фундаменте. Удачи в правильном навешивании дверей! Когда вы склеиваете и зажимаете корпус, используйте пару «квадратных блоков», чтобы убедиться, что углы корпуса составляют 90 градусов. Прикрепите блоки к корпусу перед окончательным сжатием зажимов корпуса. №

Удачи в правильном навешивании дверей! Когда вы склеиваете и зажимаете корпус, используйте пару «квадратных блоков», чтобы убедиться, что углы корпуса составляют 90 градусов. Прикрепите блоки к корпусу перед окончательным сжатием зажимов корпуса. №

Такой квадратный блок очень легко изготовить. Сначала отрежьте кусок фанеры площадью около 8 квадратных дюймов. (Убедитесь, что внутренний угол действительно квадратный, протестировав его с помощью комбинированного угольника.) Затем прикрутите два винта на 3/4 дюйма. х 2-3/4 дюйма. х 7 дюймов. выступы к соседним сторонам блока для зажима. Оставьте зазор во внутреннем углу блока, чтобы вы могли удалить клей, который выдавливается из соединения.

9 / 13

Семейный мастер на все руки

Трехслойная распорка для сверления отверстий

Возможно, вы уже видели этот трюк раньше: с помощью куска перфорированной доски просверлите равномерно расположенные отверстия для штифтов для полок. Но вот еще один вариант: сделайте приспособление из трех слоев перфорированной доски. Толстая джиг имеет несколько преимуществ. Во-первых, отверстия не изнашиваются так быстро (отверстия в однослойной перфорированной доске быстро становятся овальными). Во-вторых, дополнительная толщина поможет держать сверло перпендикулярно панели. При использовании приспособления заклейте скотчем ненужные отверстия, чтобы не совершить глупую ошибку. Кроме того, наденьте на сверло деревянный брусок, чтобы ограничить глубину отверстия.

Но вот еще один вариант: сделайте приспособление из трех слоев перфорированной доски. Толстая джиг имеет несколько преимуществ. Во-первых, отверстия не изнашиваются так быстро (отверстия в однослойной перфорированной доске быстро становятся овальными). Во-вторых, дополнительная толщина поможет держать сверло перпендикулярно панели. При использовании приспособления заклейте скотчем ненужные отверстия, чтобы не совершить глупую ошибку. Кроме того, наденьте на сверло деревянный брусок, чтобы ограничить глубину отверстия.

Итак, как сделать так, чтобы отверстия склеивались вместе? Это действительно очень просто. Вставьте пару 1/4-in. машинные болты через противоположные концы клея, затем добавьте шайбы и гайки. Затягивание гаек заставит части выровняться и удержит их там. Обрежьте края приспособления после того, как клей высохнет.

10 / 13

Семейный мастер на все руки

Аккуратные торцовочные пилы

Прикрепите этот небольшой столик из балтийской березы к торцовочной пиле, если хотите отрезать несколько коротких заготовок определенной длины. Прорезь в ограждении стола точно показывает, где будет резать лезвие — просто отметьте кусок карандашом и совместите отметку с прорезью. Прорезь имеет «нулевой зазор», что означает отсутствие зазора с обеих сторон лезвия. Прорезь в столе также имеет нулевой зазор. Прорези с нулевым зазором сводят к абсолютному минимуму вырывы, устраняя осколки краев.

Прорезь в ограждении стола точно показывает, где будет резать лезвие — просто отметьте кусок карандашом и совместите отметку с прорезью. Прорезь имеет «нулевой зазор», что означает отсутствие зазора с обеих сторон лезвия. Прорезь в столе также имеет нулевой зазор. Прорези с нулевым зазором сводят к абсолютному минимуму вырывы, устраняя осколки краев.

Когда этот стол был сделан, забор представлял собой один длинный кусок дерева. К концам стола были прикручены шипы, чтобы зафиксировать стол на месте. Затем опустили пилу, чтобы прорезать щель в упоре. Обратите внимание, что стол должен быть шире, чем поворотный стол пилы — неразрезанная часть стола — это то, что удерживает его вместе!

11 / 13

Семейный мастер на все руки

Регулируемый упор

Добавьте регулируемый упор к своему сверлильному станку, чтобы сделать его более удобным для работы по дереву! Забор особенно удобен для сверления рядов точно расположенных отверстий. Кроме того, просверлить отверстия в небольшой заготовке совсем несложно — достаточно прижать заготовку к упору под любым углом и просверлить отверстие. Вам не составит труда удерживать мелкие детали во время сверления. (Это тоже опасно!)

Кроме того, просверлить отверстия в небольшой заготовке совсем несложно — достаточно прижать заготовку к упору под любым углом и просверлить отверстие. Вам не составит труда удерживать мелкие детали во время сверления. (Это тоже опасно!)

1. Прикрепите 2-фут. х 1 фут. лом фанеры или ДСП на стол сверлильного станка с потайной головкой 1/4 дюйма. винты с плоской головкой, шайбы и гайки. (Пропустите винты через прорези в металлическом столе. Шайбы крыльев охватят прорези.)

2. Создайте ограждение из бруса размером 2 фута x 4 дюйма. х 1 дюйм. доска прикручена к 2-футовому. кусок 3-в. х 1/8 дюйма. алюминиевый уголок (10 долларов в домашнем центре за 4 фута длины). Опять же, раззенкуйте отверстия в доске перед тем, как прикрутить доску к уголку.

12 / 13

Family Handyman

Вертикальный сверлильный станок

Если вы когда-нибудь пытались просверлить идеально прямое и центрированное глубокое отверстие в торце доски, вы знаете, что с помощью ручной дрели это практически невозможно. Но добавьте сверлильный станок и приспособление, и работа станет очень выполнимой. Сделайте это приспособление из двух 8-дюймовых. х 12 дюймов. куски 3/4 дюйма. фанера или древесноволокнистая плита средней плотности (МДФ). Просто соедините части вместе, чтобы сформировать букву «Т», и укрепите приспособление парой треугольников.

Но добавьте сверлильный станок и приспособление, и работа станет очень выполнимой. Сделайте это приспособление из двух 8-дюймовых. х 12 дюймов. куски 3/4 дюйма. фанера или древесноволокнистая плита средней плотности (МДФ). Просто соедините части вместе, чтобы сформировать букву «Т», и укрепите приспособление парой треугольников.

Чтобы использовать приспособление, прикрепите его к столу сверлильного станка, а заготовку к приспособлению. Нарисуйте «X» по углам, чтобы найти точный центр части. Вам придется регулировать высоту стола и поворачивать его, пока все не выровняется, но после этого просверлить прямое отверстие по центру — несложная задача. Этот прием подойдет для прямоугольных или квадратных досок. Попробуйте и эти невероятные приспособления для сверлильных станков!

13 / 13

Семейный мастер на все руки

Нарезка узких полос с помощью скользящего шаблона

Чтобы сделать серию одинаковых узких полос для окантовки полок, вам не нужно снимать защитный кожух или перемещать упор для каждого реза.

1 Как сделать приспособление для заточки сверла по металлу своими руками

1 Как сделать приспособление для заточки сверла по металлу своими руками