Самодельные токарные станки мини – Самодельный токарный станок по металлу своими руками: инстукция

Самодельный токарный министанок

В квартире ставить большой станок для обработки дерева мало кто может позволить себе. Тут не только дело в малой площади помещений, которые как правило для других житейских нужд недостаточны, но и в шуме, который такое устройство издает. Но маленький станочек для работы с совсем небольшими деревянными или пенопластовыми заготовками сделать не только просто, но и по перечисленным выше основаниям, он как нельзя кстати подходит для стандартной квартиры.

Обсуждение

Alexander Prikazchik

2 дня назад

Отличный станок, вот только, чтобы его изготовить требуется другой станок. Как сделать мини станок без применения других станков? Уверен, что у многих нет дома токарных, фрезеровочных и сверлильных станков. Есть только дрель, болгарка, лобзик и тисочки.

Максим Бердников

3 месяца назад

Отличный станочек, единственное, надо было текстолит основания более массивный, чтобы дребезжания не было. Еще бы к нему автоматическую подачу, цанговый патрон, приспособу для фрезерования деталей и резцедержатель с регулируемой высотой.

Дмитрий Иванов

не представляю, сколько усилий, кропотливости, терпения и смекалки нужно иметь, что бы построить нечто подобное. Как по мне, это нужно быть психом, что бы столько заморачиваться. Но гениальность, всегда граничит с сумасшествием. Лайк.

Nik Eskin

7 месяцев назад

Доброго времени суток. У меня есть большое желание сделать нечто подобное. У меня вопрос. Какова резьба шпинделя станка для сверлильного патрона и токарного патрона? Нужно чтобы они взаимозаменялись, т.е. имели одну резьбу. Хотел приобрести 63 мм и резьба там М14. Может я что-то не очень точно пояснил, но желание есть. Ваши поделки вдохновляют на некое повторение. Хочется внучат научить полезному.

IV. Мне интересно

7 месяцев назад

Резьба для сверлильного патрона М12Х1.25, есто еще дюймовые. У меня на патрончике резьба М16Х1. Взаимозаменить не получится. Хотя если у вас М14Х1 то можно в сверлильном патроне резьбу перенарезать

Nik Eskin

7 месяцев назад

Спасибо. Я так и не допонял. Про дюймовые не нужно путать, я только про видео что здесь. На один вал у вас трех кулачковый токарный патрон и патрон для дрели взаимозаменяемые. У меня еще нет того что 14х1. Я видел такой у китайцев и там указано М14, а какой шаг нет. Могу дать ссылку на него. Но не хочется загружать вас лишней информацией и тратить ваше время не это, тем более у вас “борьба” с соседями о децибелах. Может я длинно объясняю. Ладно буду думать. Моя цель такова – сделать вал из трубы, нарезать в ручную резьбу купив соответствующую плашку. (токарей у меня нет) Для меня это пока самая большая проблема, но я ее обязательно решу и сделаю.

Nik Eskin

7 месяцев назад

Хочу дополнить и предложить вам от меня небольшой подарок, только не знаю нужно ли, но это не здесь. Если есть возможность, то лучше сюда [email protected]

IV. Мне интересно

7 месяцев назад

Борьба с соседями у меня только в воображении некоторых зрителей. Вручную резать резьбу под патрон нельзя ни в коем случае, будет бить со страшной силой. Только токарный станок нарежет резьбу соосно. Поэтому или ищите токаря или готовый вал с резьбой.

Самая простая модель токарного станка

Самодельный токарный миниатюрный станок делается на основе дрели. Для трансформации дрели в станок подготавливается фанерное основание, к которому будет крепиться дрель. К фанере приклеиваются два бруска. Крепление в основанию зависит от конструкции дрели, тут придется импровизировать. Если дрель с ручкой, у которой есть отверстие, то крепить ее будет очень удобно.

Далее дрель крепится к основанию, на котором заранее просверлены отверстия для крепежных элементов. Свою дрель автор придумки расположил так, чтобы воздух свободно проходил через вентиляционные отверстия в дрели.

Для задней бабки можно использовать деревянный брусочек, в котором проделать отверстие таким образом, чтобы в него неплотно вошла шпажка от барбекю (если задачей станка будет изготовление поплавка для удочки).

Как видно на видео, обработка пенопласта на таком токарном министанке происходит просто красиво.

Хотите выписать домой станочек посерьезнее? Тогда вот ссылка на магазин.

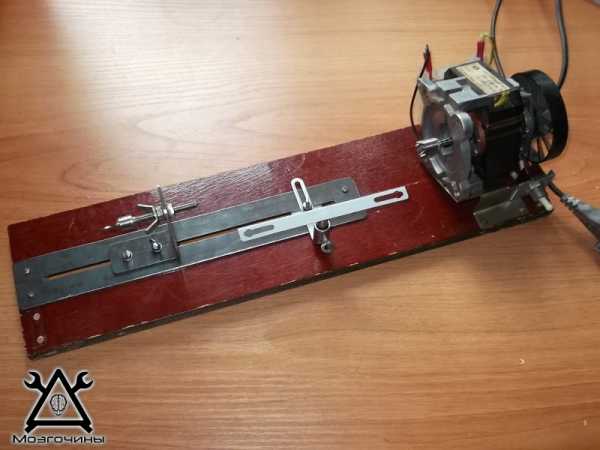

Самодельный настольный токарный станок

Всем привет! Наконец-то дошли руки и я сделал небольшой токарный станочек по дереву.

Подробные размеры и описание я давать не буду, весь принцип виден по фотографиям. Некоторые узлы станка скреплены при помощи пайки. Естественно при изготовлении агрегата в более больших габаритах понадобится сварка.

Станина с прорезью для направляющей:

Сама направляющая вырезается из листового металла. Жены болгарина не было, так что в ход пошел электролобзик:

Направляющую устанавливаем на её законное место:

Самое время поставить электродвигатель:

Заготовка будет упираться в коронку. Выполнена она из трубки, которая запрессована и припаяна к предварительно округлённой гайке:

Для упора резца необходим подручник. Вот он в разборе:

И на месте:

С другой стороны от двигателя заготовку держит задняя бабка. Я сделал её из полоски металла, которой в последствии был придан прямой угол:

Ставим на направляющую:

Если до кого то не дошло, то с обратной стороны всё удерживается вот так:

Теперь переходим к испытанием этого чудо аппарата. Сейчас попробую сделать какую-нибудь фигнюшку. Подравниваем заготовку:

В ходе работы получаю огромное удовольствие, сразу вспомнилось как когда-то на уроках труда в школе я этим занимался.

Вот что получилось:

Станком доволен. Конечно подвёл движок, маловато мощности, но другого небыло.

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!

About SterAK

mozgochiny.ru

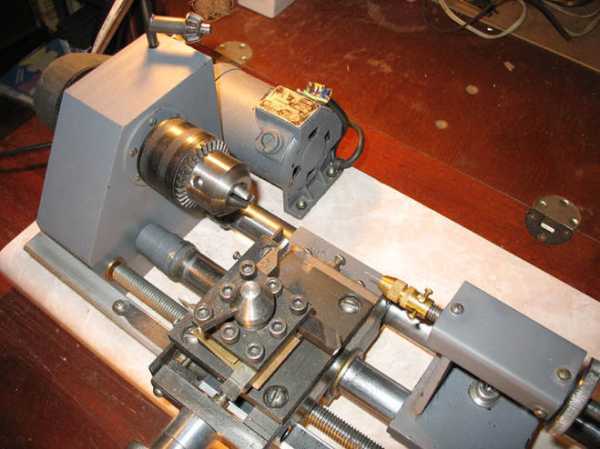

Мини токарный станок по металлу своими руками

Сборка токарного мини станка по металлу своими руками

В любом частном доме или гаражной мастерской найдет свое применение мини токарный станок для работы по металлу.

Такое оборудование позволяет обрезать детали из металла, дерева, пенопласта и ряда других материалов, высверливать отверстия, нарезать резьбу, обрабатывать торцы.

Все, что подразумевает изменение формы или поверхности детали, выполняется на токарном станке. Данные работы возможны как дома, так и в специально оборудованном кабинете.

Неудивительно, что первые, самые примитивные прототипы были сделаны в Древнем Египте, на них обтачивали камень.

В музеях есть токарный и фрезерный механизмы по металлу 14-15 веков, вращение в них происходило за счет ножной педали.

Бурное развитие промышленности в конце средних веков потребовало качественного рывка и в оборудовании – прошла модернизация ручного механизма, и появился первый токарный и фрезерный станок по металлу, работающий от электричества.

Чуть позже были создано оборудование с числовым программным управлением (ЧПУ).

Модернизация производства требовала все более и более узкоспециализированный инструмент, и оборудование с ЧПУ стали создавать не только для работы по дереву или металлу, но и выполняющее очень узкие операции, например, кромкование дверного полотна или высверливание полостей под врезку замка.

В таком виде они используются и по сей день.

В этой статье мы проведем обзор существующего оборудования и рассмотрим, как сделать простой станок своими руками, и как самостоятельная модернизация может улучшить оборудование.

Устройство токарного станка

Промышленное оборудование разделяются на легкие станки, весом до 1 тонны, средние по весу – до 10 тонн, и тяжелые – свыше 11 тонн.

Каждый станок выполняет одно или несколько действий по обработке дерева или металла дома или на производстве.

Все современное токарное оборудование оснащено ЧПУ от самого простого до сложного, контролирующего обточку детали с точностью до десятых долей миллиметра.

Модернизация станков разделила оборудование на тяжелое и громоздкое, выполняющее задачи для тяжелой промышленности, а также и миниатюрное высокоточное, производящее крошечные детали точных приборов – это настольные станки с ЧПУ.

Вне зависимости от размера и цели использования, токарные станки имеют одни и те же основные составляющие и узлы.

Он состоит из основы, на которой установлена станина, по которой по направляющим движется суппорт.

В противоположных концах оборудования расположены передняя бабка, передающая вращение через шпиндель обрабатываемой детали, и задняя бабка, которая передвигается свободно и фиксируется в зависимости от размера заготовки.

ЧПУ соединяется как с двигателем (в необходимый момент останавливает вращение), так и с собственно режущим элементом.

Видео:

Близким родственником по принципу работы является фрезерный станок. Он также применяется по дереву и по металлу.

Фрезерный механизм за счет фрезы, установленной в шпинделе, совершает вращательное движение, а поступательное движение подачи детали может быть как прямолинейным, так и под углом в, зависимости от задачи.

Обычно фрезерный механизм оснащен ЧПУ. Очень широкое применение имеет центр, выполняющий одновременно фрезерный и токарный набор работ.

Оборудование своими руками

Есть много вариантов, как можно создать самодельный токарный механизм.

Если вам часто приходится производить одну и ту же работу, то настольные токарные механизмы в мастерской вашего дома будут хорошим подспорьем.

Чаще всего для работающей части оборудования используется дрель, укрепленная на основании. При начальных навыках работы с электроникой реально придумать даже аппарат с ЧПУ.

Основание или раму токарного оборудования можно сделать из уголков металла или деревянных брусьев.

Настольные токарные механизмы могут иметь основание в виде крепкой древесно-стружечной плиты.

Если перед вами стоит задача краткосрочной обработки небольших деталей, то вполне можно использовать мотор, работающий от сети 220В.

Конструкция рамы должна обеспечить выполнение следующих условий:

- как ведущий, так и ведомый центр располагаются на одной прямой, которая параллельна оси вращения;

- центр симметрии детали совпадает с осью ее вращения;

- деталь надежно закрепляется на бабке.

Производить токарную обработку детали, которая вращается между передней и задней бабкой, можно с помощью любого инструмента – напильников, надфилей и прочего.

Самодельные настольные токарные станки предназначены для боковой обработки деталей. Например, на них будет удобно обрабатывать балясину деревянной лестницы.

Своими руками несложно создавать не только настольные, но и полноценные токарные станки.

Видео:

Основное, чем будут отличаться настольные варианты от полноразмерного станка – это двигатель.

Чем больше по размеру самодельный станок, тем более громоздкие детали он сможет обрабатывать.

А для работы с крупными заготовками, конечно, потребуется мощный двигатель.

Токарный станок из двигателя

Рассмотрим самодельный станок, созданный своими руками из двигателя и блока питания старого советского магнитофона.

Его основой станет деревянная доска, из ее кусочков, выпиленных в форме квадратов, сторона которых равна ширине основания нашего будущего станка, сформируем заднюю бабку.

Из металла сформируем кожух, в котором вырежем отверстие для вывода вращающего механизма. Двигатель зафиксируем на кожухе.

Теперь требуется найти проекцию центра вращения на заднюю бабку.

Для этого можно сделать из бумаги цилиндр четко соответствующий расстоянию между бабками, зафиксировать его на передней бабке и с помощью привода несколько раз обернуть вокруг оси.

Если цилиндр вращается ровно, то точкой фиксации детали будет центр круга, который описывает цилиндр на задней бабке.

В центр заводим саморез или любой другой держатель для заготовки. Конечно, эта работа сделана на глазок и не подразумевает высокой точности токарных работ.

Модернизации, которая повысит точность, если расстояние между бабками более 20 см, возможна, если центр закрепления заготовки вывести по уровню, положив его между головкой двигателя и задней бабкой.

Мы сделали самый простой механизм своими руками.

Видео:

На нем можно обрабатывать боковую поверхность длинной детали цилиндрической и конусообразной формы, а также простой брус.

Учитывая маленькую мощность станка, он применим только для деталей из дерева. Анало

i-perf.ru