Самодельные токарные станки по металлу своими руками видео: чертежи самодельных вариантов, описание создания простейших настольных конструкций + видео

Токарный станок по металлу своими руками: настольный, мини

Перейти к содержанию

Search for:

Главная » Ремонт » Электрика

Электрика

Автор Анатолий На чтение 7 мин Просмотров 57.4к.

Правильно собранные токарные станки по металлу своими руками, дадут возможность тем мужчинам, которые предпочитают все делать самостоятельно, выполнять множество полезных операций.

С помощью такого мини устройства можно проводить различные виды обработки металлических заготовок, начиная от накатки рельефа на поверхности и заканчивая нарезанием при необходимости резьбы.

Настольный токарный станок по металлу открывает новые возможности перед домашним мастером и позволяет ему превратить работу в удовольствие.

Между тем, не каждому по карману приобрести уже готовое устройство в специализированном магазине.

В этом случае выходом их положения может стать сборка такого мини станка своими руками, и сделать это, при наличии желания, соответствующего материала и инструмента, сможет каждый.

Самодельное токарное устройство отлично подойдет для гаража и дома и сможет выполнять большой объем соответствующей работы, такой как заточка резцов, нарезание резьбы, шлифование поверхности какого-либо металлического приспособления и многое другое.

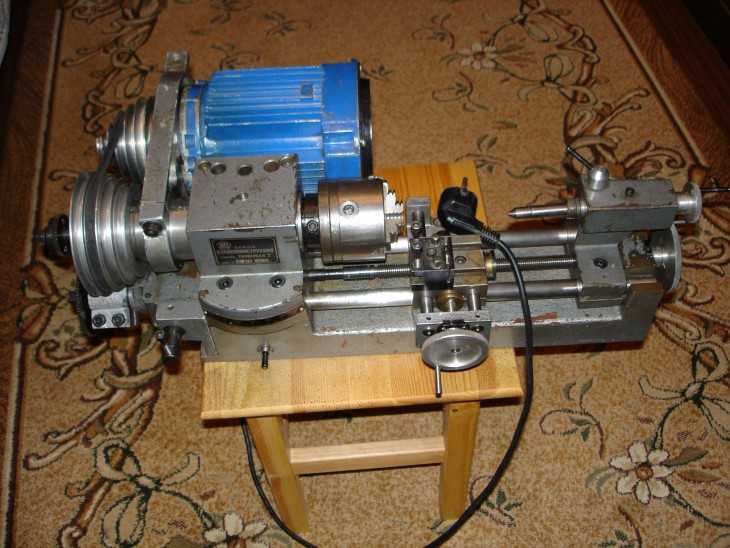

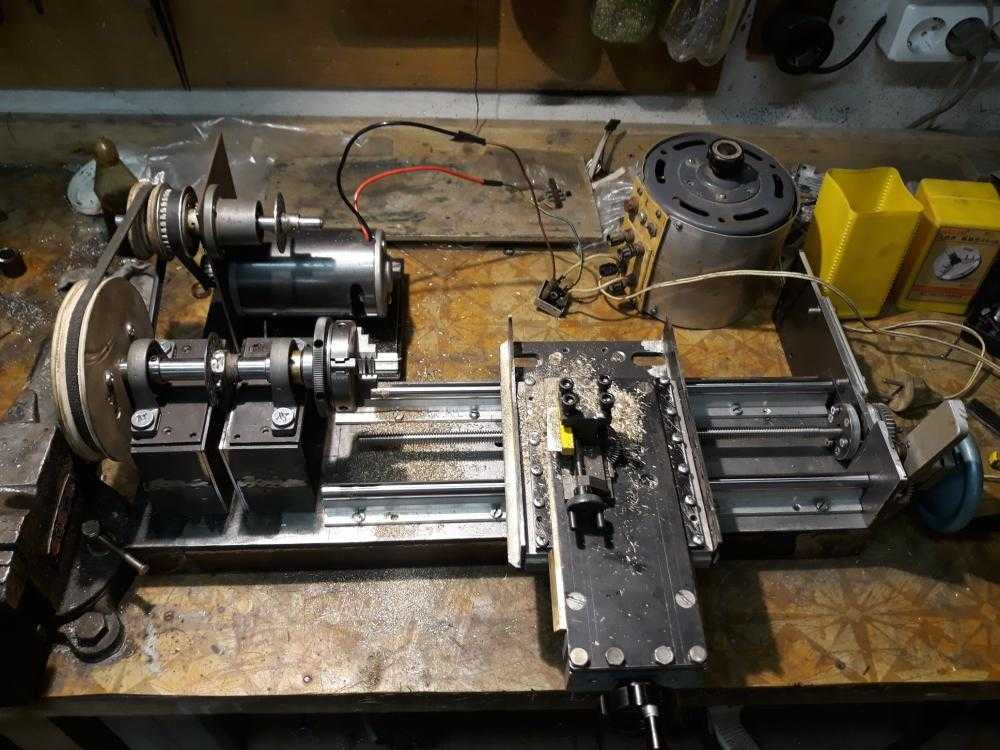

Самодельный токарный станок по металлу, который можно увидеть на фото ниже, собранный по всем правилам, ни в чем не будет уступать профессиональному оборудованию.

Содержание

- Основное предназначение станка

- История создания

- Устройство токарного станка

- Процесс сборки токарного станка

Основное предназначение станка

Токарный агрегат способен выполнять огромное количество самых полезных функций, без которых сложно представить любую металлообработку.

Современные устройства данного типа способны работать практически с любым материалом, начиная от металла и дерева, и заканчивая пластиком.

Такой агрегат дает возможность производить множество операций. В первую очередь, при помощи него можно получить из заготовки готовую деталь заданных размеров и формы.

Кроме этого, при его помощи растачивается инструмент, обрабатывается деталь, сверлятся технологические отверстия, нарезается резьба, а также накатывается рифленая поверхность.

В настоящее время на соответствующем рынке можно найти огромный выбор данного типа оборудования, однако, в большинстве случаев все оно предназначено не для гаража и домашней работы, а для профессионального использования на предприятиях.

В качестве домашнего приспособления лучше всего такое мини устройство собрать своими руками, которое сможет работать как с металлом, так и с деревом.

Конечно, для самостоятельной сборки потребуются определенные навыки, соответствующая оснастка и инструмент, а также некоторые другие приспособления.

Лучше всего, если собранный своими руками мини токарный агрегат позволит обрабатывать мелкие деревянные заготовки, например, при необходимости отремонтировать мебель, а также работать с металлом.

При помощи данного устройства можно со временем научиться самостоятельно изготавливать различный кухонный инвентарь и интересные предметы мебели с изящными элементами декора.

Токарный агрегат позволяет быстро создать детали самого разного сечения, а также выточить всевозможные приспособления.

Видео:

Принцип работы любого токарного оборудования заключается в том, что заготовке придается вращательное движение, после чего она обрабатывается до необходимой формы различным типом резцов.

Между тем, настольный токарный станок по металлу, собранный в домашних условиях, представляет собой достаточно сложный агрегат, который состоит из множества самых разных приспособлений и элементов.

История создания

Первые устройства, которые по принципу своей работы напоминали современные токарные агрегаты, появились на свет несколько тысяч лет назад.

Такие приспособления использовались, главным образом, для обработки камня и дерева. Чуть позже их стали использовать и для работы с металлическими заготовками.

Токарное устройство в современном его понимании появилось в начале восемнадцатого века.

Его изобретателем стал инженер Нартов, который использовал в своем агрегате детали, которые были произведены из металла.

Между тем, первые токарные устройства приводились в движение за счет ручной силы при помощи специального маховика.

Со временем привод трансформировался в автоматический, и необходимое вращательное движение создавалось посредством трансмиссионного вала и передавалось через ременчатые передачи.

С появлением электрических двигателей основным приводом токарного станка стал именно электродвигатель, который используется в данном типе оборудования и в наше время.

Как и раньше, современный токарный агрегат состоит из набора определенных механизмов и элементов, которые особым образом взаимодействуют между собой.

Его оснастка включает в себя самые разные элементы.

Так, количество оборотов шпинделя раньше регулировали за счет использования ступенчато-шкивного привода, а сегодня эта операция осуществляется при помощи коробки передач.

Модернизация с течением времени затронула абсолютно все узлы токарного станка, однако схема и принцип его работы и сегодня остались такими же, как и много лет назад.

Фото:

Практически все виды обработок заготовок производятся при помощи металлических резцов, изготовленных из высококачественной стали.

Современная оснастка токарного станка позволяет многие операции выполнять более качественно и быстро, а это значит, что функциональные возможности такого оборудования увеличились в несколько раз.

Устройство токарного станка

Мини токарный станок, который можно использовать для обработки несложных деревянных и металлических заготовок, должен обязательно состоять из рамы, передней и задней бабки, а также упоров для резцов и, конечно же, электропривода.

Основное предназначение рамы в этом случае — это создание опоры для всех элементов устройства.

В свою очередь передняя бабка должна быть жестко закреплена и служить основной базой для устройства вращательного узла.,

Передаточный механизм в таком агрегате, как правило, располагается в передней части рамы и обеспечивает надежную связь между ведущим центром и основным приводом, в качестве которого выступает электромотор.

Для того чтобы прочно фиксировать обрабатываемую заготовку, устанавливают заднюю бабку, которая может перемещаться по направляющей в зависимости от размеров обрабатываемой детали.

Для токарного станка с небольшой мощностью можно в качестве электропривода использовать мотор от дрели.

Такой мини станок даст возможность производить несложные операции с небольшими заготовками, однако, если планируется работа с массивным материалом, лучше использовать более мощный мотор.

Устройство для передачи необходимого вращательного момента непосредственно на заготовку лучше оснастить ременной передачей, однако, можно выполнить и прямое подключение, для чего ведущий центр следует прочно насадить на сам вал электродвигателя.

В любом токарном станке ведомый и ведущий центры в обязательном порядке должны размещаться только на одной оси, в противном случае при работе будет наблюдаться сильная вибрация.

Раму самодельного токарного станка следует собирать только из металлических профилей и уголков, используя при этом правильно составленный чертеж.

Более подробно об устройстве самодельного токарного станка рассказано на видео, которое размещено ниже.

Видео:

Процесс сборки токарного станка

Собранный своими руками станок позволит выполнять в домашних условиях достаточно сложные операции, кроме этого, при помощи него может быть осуществлена при необходимости заточка различных заготовок.

Легче всего своими руками собрать станок лучкового типа, схема работы которого не слишком сложная. Для его сборки потребуется не только соответствующий материал, но и инструмент, а также чертеж.

Для его сборки потребуется не только соответствующий материал, но и инструмент, а также чертеж.

Подготовив для работы инструмент и материал, следует изготовить из дерева стойки и прикрутить к ним болты.

Стойки должны иметь жесткую конструкцию и не расшатываться при работе агрегата.

Для укрепления деревянных стоек, а также резцов, рекомендуется использовать подручник, который можно изготовить из двух досок. Подручник для резцов должен иметь возможность свободно вращаться.

При изготовлении своими руками всех элементов станка следует использовать только профессиональный инструмент.

На видео, которое размещено ниже, рассказано о том, какой инструмент необходим для работы и как самостоятельно собрать токарный станок, при помощи которого может выполняться как заточка заготовок, так и многие другие операции.

Видео:

У нижней дощечки самодельного агрегата рекомендуется сделать угол скошенным, кроме этого, его следует укрепить полоской железа, что поможет предотвратить деформацию стамески резцов в процессе движения.

Для того чтобы фиксировать заготовку, которую необходимо обработать, используют гайки, которые должны не только прочно ее укрепить, но и дать возможность двигаться в заданном направлении под ход резцов.

Следует также хорошо продумать и об устройстве электродвигателя, при помощи которого будет производиться необходимая заточка заготовки.

Для этих целей можно использовать небольшой двигатель с малой мощностью. Он позволит производить несложную обработку самых разных заготовок.

Также, используя соответствующий инструмент, данный агрегат можно дополнительно оснастить насадкой под шлифовальные круги, что еще больше расширит его возможности.

Кроме этого, рекомендуется продумать и установку переходника под сверлильный патрон.

Более подробно о том, как имея под рукой весь необходимый инструмент и материал, собрать своими руками станок, рассказано на видео, размещенном ниже.

Продолжая использовать сайт, Вы даете свое согласие на работу с этими файлами.

Продолжая использовать сайт, Вы даете свое согласие на работу с этими файлами.Adblock

detector

Самодельный суппорт токарного станка по металлу

Содержание

- Особенности конструкции

- Конструкция станины

- Станочный суппорт

- Шпиндель и коробка подач

- Инструменты, материалы и чертежи

- Инструкция по сборке

- Особенность станков

- Виды универсальных аппаратов

- Винторезный станок

- Фрезерное устройство

- Карусельный аппарат

- Револьверный агрегат

- Станки с числовым программным обеспечением

- Самостоятельное изготовление

- Возможные варианты режущего механизма

- 1 Что такое суппорт станка?

- 1.1 Принцип работы

- 1.2 Устройство суппорта

- 1.3 Регулировки суппорта

- 1.4 Регулировка зазоров

- 1.5 Регулировка люфта

- 1.6 Регулировка сальников

- 1.7 Ремонт суппорта

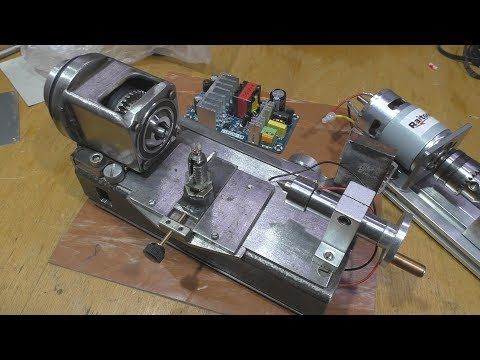

- 2 Самодельный токарный станок

- 2.

1 Самодельный токарный станок (видео)

1 Самодельный токарный станок (видео) - 2.2 Материалы и сборка

Токарный станок всегда был самым востребованным типом сложного оборудования. Использовать его для точения самоделок мечтают многие умельцы. Останавливает их необходимость денежных вложений. Да и готовые модели, несмотря на очевидные достоинства, зачастую просто не помещаются в условиях домашней мастерской. Решить эти противоречия способен самодельный токарный станок. Он строится под уникальные требования, с использованием простых материалов. Конечно, такая конструкция не превзойдет промышленных продуктов, но первая же успешная самоделка на токарном станке оправдает все затраты времени и усилий.

Особенности конструкции

Задача сделать токарный станок не настолько сложная, как кажется на первый взгляд. Важные конструктивные элементы просто копируются с промышленных образцов. При этом схема самодельного токарного станка не требует реализации всех сборочных единиц, присутствующих в заводских моделях. Изготовить потребуется станину, суппорт и шпиндель. Другие узлы понадобятся только для решения специфических задач.

Изготовить потребуется станину, суппорт и шпиндель. Другие узлы понадобятся только для решения специфических задач.

Конструкция станины

Основу рабочей части большинства станков выполняет станина. Массивное основание предназначено для установки всех механизмов, а также выполняет функцию гашения вибраций, неизбежно возникающих при механической обработке. От правильного выбора станины будут зависеть очень многие характеристики готового изделия. Классические, литые из чугуна, конструкции, в самодельном станкостроении не используются по причине высокой сложности технологии. Практическое применение нашли станины монолитного или сварного типа. Монолитный вариант обеспечивает высокие характеристики по жесткости и гашению вибрации. Основной его недостаток – большой вес. В качестве такого основания отлично подойдет металлическая плита толщиной 10-20 мм. В зависимости от назначения станка возможно применение и других материалов. Монолитные основания доступно получить и с помощью других технологий, например, литьем из полимербетона.

Станина для самодельного токарного станка

Сварная станина выполняется в виде рамы прямоугольного сечения. Для ее изготовления, наиболее часто применяются разнообразные металлические профили. Сварная рама токарного станка отличается простотой изготовления и малой массой. Но кажущаяся простота такого решения оборачивается необходимостью дополнительной обработки посадочных мест под установку оборудования. Компромисс можно достичь, выбрав обычный швеллер. На горизонтальной грани швеллера устанавливаются необходимые элементы, боковые используются в качестве подставки и места крепления вспомогательных устройств.

Станочный суппорт

Чтобы изготовить самодельный суппорт токарного станка своими руками понадобятся направляющие, по которым будет выполняться продольное и поперечное перемещения. В промышленном оборудовании традиционно используются направляющие скольжения типа «ласточкин хвост». В домашних условиях качественно изготовить такой узел невозможно. Поэтому, при выборе, предпочтение отдается готовым цилиндрическим или профильным рельсам с линейными подшипниками. Наилучший вариант построения системы перемещений заключается в установке рельс с подшипниками качения. Они позволяют получить высокую точность, отсутствие люфтов, надежность и длительный срок службы. Не зря такие рельсы стали очень популярны у производителей станков во всем мире. Ведущим их недостатком считается только высокая стоимость.

Наилучший вариант построения системы перемещений заключается в установке рельс с подшипниками качения. Они позволяют получить высокую точность, отсутствие люфтов, надежность и длительный срок службы. Не зря такие рельсы стали очень популярны у производителей станков во всем мире. Ведущим их недостатком считается только высокая стоимость.

Существует и дешевое решение. Оно подразумевает использование полированных валов от старых принтеров или иного оборудования.

Движение в продольном и поперечном направлениях, создается с использованием ходовых пар типа винт-гайка. В машиностроении применяются механизмы, построенные на основе резьбовых шпилек, трапецеидальных винтов или шарико-винтовых пар (ШВП). Выбор стандартных шпилек оправдан только для очень простых станков, так как не обеспечивает должной точности и долговечности. Трапецеидальный винт более надежен, устойчив к большим нагрузкам. Лучший, но дорогой, вариант подразумевает применение ШВП. Именно они устанавливаются в точном промышленном оборудовании.

Для соединения составных частей суппорта между собой подойдут стальные пластины толщиной 8-10 мм. Их достаточно обработать по размерам направляющих и просверлить требуемые отверстия.

Сборка суппорта будет напоминать работу с детским конструктором, а результат окажется не хуже, чем у заводских моделей.

Шпиндель и коробка подач

Шпиндельная бабка используется для крепления оси шпинделя, установки коробки скоростей и коробки переключения подач (КПП). Рабочая часть устройства любой коробки требует большого числа шестерен и трудно реализуется в домашних условиях. Простым решением проблемы шпинделя будет применение регулируемого привода на основе асинхронного двигателя с частотным инвертором. Такой комплект полностью заменяет классический редуктор.

Такой комплект полностью заменяет классический редуктор.

Самодельная КПП для миниатюрного токарного станка вряд ли понадобится. Небольшие размеры обрабатываемых деталей не потребуют от токаря больших физических усилий, а мелкую резьбу гораздо продуктивнее нарезать леркой. Если все же требуется токарный самодельный аппарат с коробкой подач, то не обязательно искать набор шестерен. Автоматическую подачу можно выполнить на основе маломощных электродвигателей, что позволит в дальнейшем даже применить устройство ЧПУ.

Инструменты, материалы и чертежи

Изготовление настольного токарного станка и его сборку выгоднее всего проводить с использованием серьезного оборудования. Доступ к фрезерному и сверлильному оборудованию позволяет избежать некоторых проблем. Если такого доступа нет, то остается использовать то, что есть под рукой. Не только токарные станки, но и другие сложные самоделки, изготавливаются с помощью ограниченного набора слесарного инструмента и электродрели. Конечно, ко всему этому должны быть приложены «прямые» руки.

Конечно, ко всему этому должны быть приложены «прямые» руки.

Материалы для будущей конструкции выбирают из того, что есть под рукой, стараясь ограничить финансовые затраты. Востребованными окажутся металлический профиль для станины, детали из листового металла, узлы крепления подшипников шпинделя и ходовых винтов, крепежные изделия. Приобрести потребуется рельсовые направляющие, приводные винты, преобразователь частоты. Благо, сегодня существует множество фирм, предлагающих их поставку.

Возможных вариантов, как сделать мини токарный станок, существует множество. Для выбора конкретного решения следует четко определить, для чего будет использоваться станок, какие заготовки на нем будут точиться. Обработка стали требует иного подхода к проектированию, чем для мягкого исходного сырья. В техническое задание включаются габариты конечного изделия, максимальные параметры обрабатываемых заготовок, доступные ресурсы, способы транспортировки станка и иные необходимые пожелания. Проанализировав все пожелания, выполняют чертежи самодельного токарного станка.

Чертеж для сборки станка

Необходимая детализация разрабатывается под имеющиеся комплектующие и возможности. Если этот этап кажется затруднительным, готовые чертежи на токарные станки находятся в свободном доступе.

Инструкция по сборке

Строить самодельный токарный станок по металлу, лучше всего начав со станины. На верхней грани основания готовятся посадочные места под продольные направляющие суппорта, шпинделя, двигателя и другие необходимых элементов. Ведущее требование к этим поверхностям — обеспечение базовой плоскости всего оборудования. Самым лучшим подходом будет фрезеровка площадок на промышленном оборудовании. На нем же желательно сразу просверлить и крепежные отверстия. В противном случае потребуется значительно больше времени для установки и выверки направляющих.

Продольные направляющие суппорта крепятся непосредственно к основанию станка с помощью винтов. Там же устанавливаются и подшипниковые блоки ходового винта. При монтаже добиваются соосности всех элементов. После окончательного закрепления направляющих, на них надеваются подшипниковые модули. Сверху, на монтажную поверхность, крепят основание поперечной оси. В качестве последнего используется металлическая пластина с крепежными отверстиями. Такая же пластина устанавливается на подшипники поперечного перемещения и служит для крепления резцедержки. Завершит самодельный токарный суппорткрепление миниатюрных индикаторных лимбов и маховиков ручного привода на концы приводных винтов.

При монтаже добиваются соосности всех элементов. После окончательного закрепления направляющих, на них надеваются подшипниковые модули. Сверху, на монтажную поверхность, крепят основание поперечной оси. В качестве последнего используется металлическая пластина с крепежными отверстиями. Такая же пластина устанавливается на подшипники поперечного перемещения и служит для крепления резцедержки. Завершит самодельный токарный суппорткрепление миниатюрных индикаторных лимбов и маховиков ручного привода на концы приводных винтов.

Шпиндельный узел выполняется из двух подшипниковых щитов, которые также крепятся на станине. Щиты могут быть готовыми или самодельными.

При монтаже следует добиться совпадения главной оси с осями направляющих.

Вал шпинделя необходимо изготовить на токарном станке, либо попытаться подобрать готовый. При монтаже вал запрессовывается в подшипники. С одной его стороны устанавливается токарный патрон, с другой шкив для ременной передачи. Применение каких-либо других типов передач в небольшом станке нецелесообразно. Для возможности грубого регулирования скорости и увеличения вращающего момента шпинделя рекомендуется изготовить ступенчатые многоручьевые шкивы. Аналогичный шкив монтируется и на вал электромотора. Сам мотор устанавливается на раме снизу или сзади шпиндельной бабки. Крепление двигателя должно предусматривать механизм натяжения ремня.

Применение каких-либо других типов передач в небольшом станке нецелесообразно. Для возможности грубого регулирования скорости и увеличения вращающего момента шпинделя рекомендуется изготовить ступенчатые многоручьевые шкивы. Аналогичный шкив монтируется и на вал электромотора. Сам мотор устанавливается на раме снизу или сзади шпиндельной бабки. Крепление двигателя должно предусматривать механизм натяжения ремня.

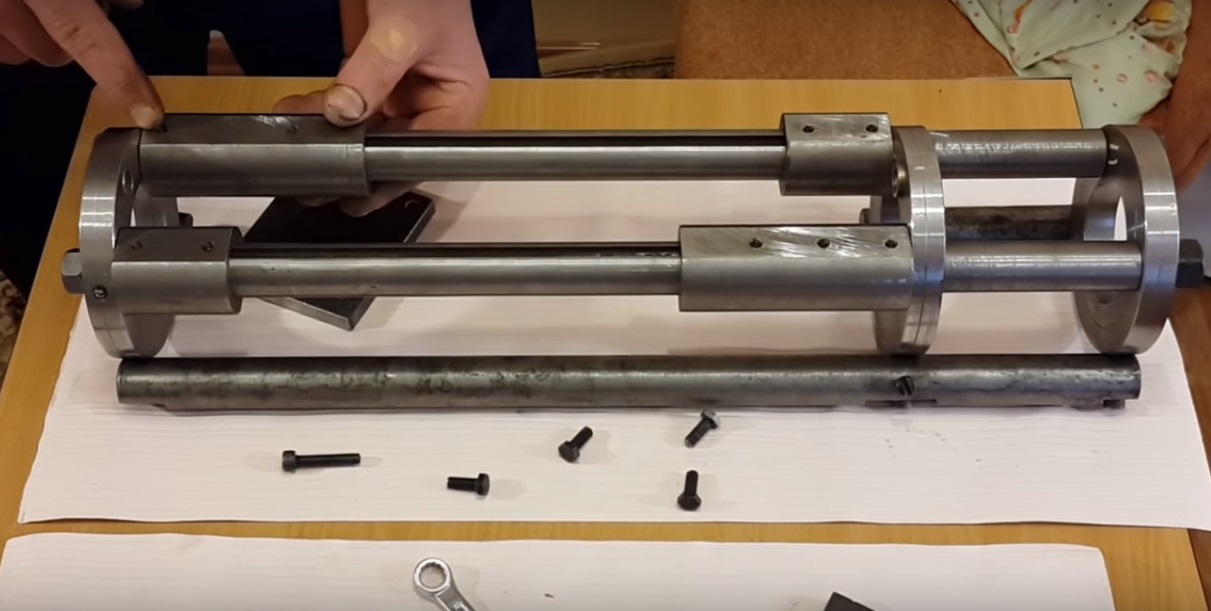

Составные части самодельного токарного станка

На последнем этапе осуществляется монтаж электрооборудования станка. Он заключается в комплектации силового шкафа, в который устанавливаются преобразователь частоты, вводной автоматический выключатель и кнопки пуска и останова шпинделя. Также подключается двигатель и электрическая сеть. На этом сборка станка может считаться оконченной.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Одним из наиболее распространенных приспособлений обработки заготовок из металла является токарный станок. С его помощью можно выполнить такие элементы, как втулка, муфта, болт, гайка, фланец и другие. Оборудование можно приобрести уже готовым в специализированных магазинах, но есть возможность изготовить самодельный токарный станок по металлу в домашних условиях.

С его помощью можно выполнить такие элементы, как втулка, муфта, болт, гайка, фланец и другие. Оборудование можно приобрести уже готовым в специализированных магазинах, но есть возможность изготовить самодельный токарный станок по металлу в домашних условиях.

Особенность станков

Существует немало видов токарных станков для обработки металла. Каждый из них имеет свои особенности конструкции, от которых зависят их функциональные возможности. Кроме этого, каждый вид обладает возможностью выполнения дополнительных операций, например, фрезерования или сверления.

Независимо от вида агрегата, их конструкция может состоять из таких узлов:

- Станина. На ней располагаются все части станка.

- Бабка передняя. Приспособление, на котором монтируется коробка выбора скорости, а также шпиндель.

- Коробка передач. От нее движение передается к суппорту от шпинделя, проходя через валик или винт хода.

- Фартук. Узел, который участвует в преобразовании движения в поступательное.

- Суппорт. Представляет собой каретку, которая перемещается в перпендикулярной или параллельной плоскости относительно станины станка. Его функция заключается в обеспечении поступательного передвижения режущего механизма.

- Бабка задняя. Она отвечает за надежное крепление всех движущихся частей станка.

В зависимости от вида и модели устройства, его можно укомплектовать дополнительными насадками, которые увеличат показатель функциональности оборудования.

Виды универсальных аппаратов

Современные производители предлагают пользователям обширный перечень токарных станков. Среди наиболее популярных можно выделить следующие их виды: токарно-винторезный, токарно-фрезерный, токарно-карусельный, токарно-револьверный.

Винторезный станок

Особенностью этого вида оборудования является наличие хода пиноли задней бабки. Благодаря этому, есть возможность оборудовать его патроном для сверления. Это позволяет использовать станок не только для выполнения токарных операций, но и для вытачивания заготовок с разным профилем, выравнивания, проделывания в заготовках канавок и углублений, подрезания размеров до необходимых показателей, высверливания отверстий. Для этого могут быть использованы плашки, резцы или метчики.

Это позволяет использовать станок не только для выполнения токарных операций, но и для вытачивания заготовок с разным профилем, выравнивания, проделывания в заготовках канавок и углублений, подрезания размеров до необходимых показателей, высверливания отверстий. Для этого могут быть использованы плашки, резцы или метчики.

Посредством использования токарно-винторезных агрегатов можно работать с заготовками, выполненными из черных или цветных металлов. Этот вид устройств чаще всего применяется на инструментальных производствах, в области приборостроения или часовом производстве.

Если выбор пал на токарно-винтовой станок, рекомендуется учитывать такие его свойства:

- Размер (диаметр) заготовки, который можно рассчитать посредством измерения расстояния от станины до оси устройства.

- Максимальная длина детали. Этот показатель в большинстве моделях не превышает 2033 мм.

- Масса станка. С увеличением веса увеличивается уровень жесткости устройства, что имеет непосредственное влияние на точность выполняемой операции.

Можно приобрести агрегаты, масса которых колеблется в пределах 600 — 4250 кг. Такие станки пользуются большой популярностью как на предприятиях, так и в домашних мастерских.

Можно приобрести агрегаты, масса которых колеблется в пределах 600 — 4250 кг. Такие станки пользуются большой популярностью как на предприятиях, так и в домашних мастерских.

Фрезерное устройство

При помощи этого вида оборудования можно выточить заготовки не только из черных и цветных металлов, но и из пластика, и дерева. Конструкция устройства сочетает в себе два вида станков (фрезерный и токарный).

Универсальный токарно-фрезерный станок можно использовать для выполнения таких видов операций, как точение проходное, нарезание резьбы, накладывание фаски, выборка галтелей, вырезание прямых и криволинейных пазов, сверление отверстий. Это стало возможным благодаря наличию фрезерной части, расположенной в вертикальной плоскости станины. Такие станки нередко устанавливаются в школьных мастерских.

Популярность токарно-фрезерного оборудования обусловлена наличием присущих ему достоинств:

- Доступность.

Комбинация двух видов станков приводит к экономии средств.

Комбинация двух видов станков приводит к экономии средств. - Компактный размер. Его можно устанавливать в мастерской с небольшой площадью.

- Возможность монтажа разнообразных дополнительных элементов (резец, сверло, метчик, развертка, фреза, стамеска).

При выборе этого вида оборудования необходимо учитывать такие его характеристики:

- расстояние между центрами;

- размер заготовки;

- диаметр торцовочной и концевой фрез.

Наличие этих качеств обуславливает популярность токарно-фрезерного оборудования у пользователей.

Карусельный аппарат

Станки этого вида в основном применяются для обработки большого диаметра (больше 2000 мм) и размеров на больших предприятиях.

Револьверный агрегат

Основное предназначение этого вида устройств заключается в обработке заготовок, выполненных из калиброванного прутка. Особенность станков заключается в креплении режущего механизма, которое осуществляется на барабане вращающегося типа.

Станки с числовым программным обеспечением

В процессе работы с этим видом станков требуется минимальное участие оператора. Стоит также отметить возможность выполнения всех типов операций с высокой точностью.

Каждый из вышеперечисленных видов токарных станков по металлу имеет особенности конструкции и предназначение.

Самостоятельное изготовление

Если говорить о том, что можно сделать из дрели своими руками, следует обратить внимание на токарный станок, который можно изготовить в домашних условиях. Это поможет не только сэкономить средства, но и даст возможность выполнения довольно большого перечня операций с разными материалами.

Для того чтобы выполнить токарный станок по металлу своими руками, чертежи которого можно найти в специализированной литературе, необходимо в первую очередь определиться со станиной. Она считается одним из наиболее значимых узлов оборудования. Именно на станине монтируется токарная приставка для дрели.

Для изготовления станины можно использовать плиту, выполненную из такого материала, как дерево, толщиной до 21 мм. Дрель фиксируется за шейку ее корпуса, на которой впоследствии будет смонтирована вспомогательная рукоятка.

Для того чтобы иметь возможность распиловки таких материалов, как фанера или оргалит, на станине необходимо в патрон дрели нужно установить дисковую пилу, диаметр которой не превышает 2 мм. Для обеспечения удобства работы со станком можно также смонтировать дополнительную рукоятку.

Есть возможность заменить диск плоской фрезой. Благодаря этому, у оператора появится возможность выполнения пазов небольшой глубины.

Теперь можно приступать к выполнению упора, который призван выполнять функцию задней бабки. Таким образом, самодельный суппорт для токарного станка своими руками можно выполнить из двух деревянных брусков и одного винта для регулировки с заточенным наконечником. Это даст возможность использовать станок для обработки небольших деревянных заготовок.

Если говорить о том, как из дрели сделать токарный станок, следует учитывать то, что есть несколько вариантов устройств, изготовить которые можно самостоятельно, главное, иметь готовый шаблон.

Суппорт в процессе эксплуатации станка имеет свойство изнашиваться. При этом не исключена возможность возникновения люфта, что отрицательное скажется на качестве выполняемой операции. Во избежание такой ситуации рекомендуется периодически выполнять регулировку и подстройку суппорта.

Деревообрабатывающий столярный станок имеет раму. Для ее изготовления можно использовать балки или швеллера из металла. Их толщина и размеры имеют непосредственную зависимость от нагрузки, с которой будет эксплуатироваться оборудование.

На балки монтируются валы с направляющими, расположенными продольно. Для их крепления можно использовать сварочный аппарат, болты или шуруповерт.

Передняя бабка может быть выполнена из гидроцилиндра, в полость которого монтируются два подшипника. Толщина стенок цилиндра может изменяться от 5 мм и более. Полость гидроцилиндра заполняется специальной смазывающей жидкостью. Затем монтируется электрический привод.

Толщина стенок цилиндра может изменяться от 5 мм и более. Полость гидроцилиндра заполняется специальной смазывающей жидкостью. Затем монтируется электрический привод.

Электромотор отвечает за движение режущей части станка. Мощность двигателя имеет непосредственную зависимость на мощность устройства. При его выборе необходимо учитывать размер заготовок, которые будут обрабатываться на стенке:

- для работы с небольшими заготовками можно использовать привод мощностью не больше 1 кВт;

- при необходимости обработки крупногабаритных заготовок необходимо выбрать двигатель, мощность которого колеблется в пределах 1, 5 — 2, 5 кВт.

Ручной станок для обработки металла или дерева следует собирать с учетом того, что все его узлы необходимо обязательно изолировать. Это обеспечит безопасность оператора при работе со станком, а также прочность конструкции.

Возможные варианты режущего механизма

Станковый механизм в обязательном порядке оборудуется режущей частью. Существует несколько вариантов этого узла. Среди наиболее надежных можно выделить следующие:

Существует несколько вариантов этого узла. Среди наиболее надежных можно выделить следующие:

- Резец. Он состоит из таких частей, как рабочая часть и держатель. Резцы классифицируются по направлению подачи (правые и левые), а также по предназначению (подрезные, проходные, отрезные, расточные, резьбовые, фасочные). При выборе резцов важно учитывать материал их изготовления.

- Метчик. Представлен в виде винта с канавками, которые используются для нарезания резьбы. По назначению метчики можно условно подразделить на гаечные и плашечные.

- Зенкер. Применяется для предварительной или завершающей обработки отверстий разного диаметра. Его применение обеспечивает сглаживание поверхности внутренней части отверстия. Для изготовления зенкеров используется углеродистая сталь, способная выдерживать температуру до 250 градусов.

- Сверло. Специальное приспособление, посредством которого можно высверливать отверстия разного диаметра в заготовках из разных материалов.

В токарных станках в основном применяются спиральные или твердосплавные сверла. Для повышения прочности сверл используются напайки из твердосплавного металла.

В токарных станках в основном применяются спиральные или твердосплавные сверла. Для повышения прочности сверл используются напайки из твердосплавного металла.

Правильный выбор оснастки обеспечит возможность выполнения обширного перечня операций при обработке заготовок, повысит точность выполнения работы, а также сократит время на ее выполнение. А самостоятельное изготовление токарного станка для обработки металла поможет сократить средства, необходимые на приобретение уже готового оборудования.

В работах по металлу, для изготовления деталей цилиндрической (конической) формы, используется токарный станок. Существует множество моделей этого производственного устройства, и всем им присуща практически одинаковая компоновка из схожих узлов и деталей. Одним из таковых является суппорт станка.

Самодельный токарный станок

Для лучшего понимания функций, который выполняет суппорт токарного станка, можно рассмотреть его работу на примере распространенной модели 16к20. Ознакомившись с этой информацией, возможно у некоторых домашних мастеров появится идея создать своими руками самодельный токарный станок для проведения работ по металлу.

Ознакомившись с этой информацией, возможно у некоторых домашних мастеров появится идея создать своими руками самодельный токарный станок для проведения работ по металлу.

1 Что такое суппорт станка?

Это достаточно сложный узел токарного станка по металлу, невзирая на кажущуюся простоту. От того, насколько правильно он изготовлен, установлен, отрегулирован — зависит качество будущей детали, и количество времени, которое было затрачено на ее изготовление.

к меню ↑

1.1 Принцип работы

Размещенный на станке 16к20 суппорт может передвигаться в следующих направлениях:

- поперечном — перпендикулярно оси вращающейся заготовки для углубления в нее;

- продольном — режущий инструмент передвигается вдоль поверхности заготовки для снятия лишнего слоя материала или протачивания резьбы;

- наклонном — для расширения доступа к поверхности обрабатываемой детали под нужным углом.

1.2 Устройство суппорта

Суппорт для станка 16к20 расположен на нижних салазках, которые передвигаются по направляющим, закрепленным на станине, и таким образом происходит продольное перемещение. Движение задается вращением винта, который преобразовывает вращательное усилие в поступательное движение.

Движение задается вращением винта, который преобразовывает вращательное усилие в поступательное движение.

Суппорт токарного станка предназначен для закрепления и перемещения режущего инструмента

На нижних салазках, суппорт передвигается и поперечно, но по отдельным направляющим (поперечным салазкам), расположенным перпендикулярно оси вращения детали.

К поперечным салазкам, специальной гайкой, крепится поворотная плита, на которой имеются направляющие для передвижения верхних салазок. Задавать движение верхним салазкам можно с помощью поворотного винта.

Поворот верхних салазок в горизонтальной плоскости происходит одновременно с плитой. Таким образом, происходит установка режущего инструмента, под заданным углом к вращающейся детали.

Станок оснащен резцовой головкой (резцедержателем), который закреплен на верхних салазках специальными болтами и отдельной рукояткой. Движение суппорта происходит по ходовому винту, который расположен под ходовым валом. Такая подача осуществляется вручную.

Такая подача осуществляется вручную.

1.3 Регулировки суппорта

В процессе работы на станке 16к20 происходит естественный износ, расшатывание, ослабление креплений суппорта. Это естественный процесс и его последствия необходимо постоянно контролировать путем регулярных подстроек и регулировок.

Основные узлы токарного станка

На суппорте станка 16к20 проводятся следующие регулировки:

1.4 Регулировка зазоров

Во время поперечного и продольного движения суппорта станка 16к20 по салазкам, происходит износ винта и рабочей их поверхности вследствие постоянного трения.

Наличие такого свободного пространства приводит к неравномерному перемещению суппорта, заеданию, колебанию при возникающих боковых нагрузках. Удаляется излишний зазор при помощи клиньев, при помощи которых каретка прижимается к направляющим.

к меню ↑

1.5 Регулировка люфта

Люфт появляется в винтовой передаче. Избавиться от него можно без разборки с помощью закрепляющего винта, который находится на этом устройстве перемещения суппорта.

к меню ↑

1.6 Регулировка сальников

При длительной работе по металлу на станке 16к20 происходит износ и засорение сальников, которые находятся на торцах выступа каретки. Визуально это определяется при появлении грязных полос во время продольного перемещения суппорта.

Передняя крышка токаного станка с сальником

Для того, чтобы устранить такое явление без разборки узла, необходимо промыть войлочную набивку и пропитать ее машинным маслом. При полной непригодности изношенных сальников следует заменить их новыми.

к меню ↑

1.7 Ремонт суппорта

Это устройство токарного станка с течением времени изнашивается при постоянных значительных нагрузках в работе по металлу.

Наличие значительного износа легко определяется по состоянию поверхности направляющих салазок. На них могут появиться небольшие впадины, что будет препятствовать свободному перемещению суппорта в заданном направлении.

При своевременном регулярном уходе такой ремонт может и не понадобиться, но в случае появления подобного рода дефекта следует заняться ремонтом, а при сильном износе — заменой.

Суппорт 16К20 достаточно часто требует ремонта каретки, который заключается в восстановлении нижних направляющих, которые взаимодействуют с направляющими станины. Особого внимания требует поддержание стабильной перпендикулярности расположения каретки.

При ремонте суппорта необходимо проводить проверку по обеим плоскостям при помощи строительного уровня.

к меню ↑

2 Самодельный токарный станок

Токарное устройство, при помощи которого выполняются работы по металлу, может быть очень простым. Собрать самодельный станок своими руками можно практически из подручных средств, которые берутся из пришедших в негодность механизмов.

Самодельный токарный станок

Начать следует с металлической рамы сваренной из швеллера, которая будет станиной. С левого края на ней закрепляется передняя неподвижная бабка, а справа — устанавливается опора. Самодельный станок, сделанный своими руками, предусматривает наличие уже готового шпинделя с патроном или планшайбой.

Шпиндель получает вращательный момент от электродвигателя через клиноременную передачу.

При работе станка по металлу, резец удержать своими руками невозможно (в отличие работы с деревом), поэтому потребуется суппорт, который будет передвигаться продольно. На нем устанавливается резцедержатель с возможностью его перемежения поперечно направлению движения самого суппорта.

Задается перемещение суппорта и резцедержателя на заданную величину при помощи винта с маховиком, на котором имеется кольцо с метрическими делениями. Маховик приводится в движение вручную.

2.1 Самодельный токарный станок (видео)

2.2 Материалы и сборка

Для того чтобы собрать токарное устройство своими руками потребуются:

- цилиндр гидравлический;

- вал от амортизатора;

- уголок, швеллер, балка из металла;

- электродвигатель;

- два шкива;

- ременная передача.

Самодельный токарный станок на швеллере

Самодельный токарный станок своими руками собирается таким образом:

- Из двух швеллеров и двух металлических балок собирается рамная конструкция. При работе в будущем с деталями, имеющими длину более 50 мм, следует использовать материалы толщиной не менее 3мм для уголка и 30 мм для стержней.

- Продольные валы закрепляются на двух швеллерах направляющими с лепестками, каждый из которых имеет болтовое соединение или приварен сваркой.

- Для изготовления передней бабки используется гидравлический цилиндр, толщина стенки у которого должна быть не менее 6 мм. В нем запрессовываются два подшипника 203.

- Через подшипники, внутренний диаметр которых равен 17 мм, прокладывается вал.

- Гидравлический цилиндр заполняется смазывающей жидкостью.

- Под шкивом устанавливается гайка с большим диаметром, для предотвращения выдавливания подшипников.

- Готовый шкив берется из отслужившей стиральной машины.

- Суппорт изготавливается из пластины с приваренными к ней цилиндрическими направляющими.

- Патрон можно изготовить из отрезка трубы, подходящего диаметра, с наваренными на нем гайками и проделанными отверстиями для 4-х болтов.

- Приводом может служить электродвигатель той же стиральной машины (мощность 180 Вт), соединенный с передней бабкой ременной передачей.

Самодельный токарный станок по металлу своими руками и как сделать резец по дереву

Все дело в деньгах. Токарные станки по металлу — вещи очень и очень недешевые, это касается даже самых простейших моделей.

Сделать своими руками такого рода станок – дело вполне по силам любому желающему, поэтому многие домашние и кустарные мастера сооружают эти аппараты самостоятельно и очень успешно.

Содержание

- Сферы применения токарного станка

- Составные части мини-токарного станка по металлу

- Станина

- Привод

- Как производится вращение?

- Ременная передача

- Цепная и фрикционная передачи

- Основные узлы устройства

- Этапы сборки токарного станка

- Какой мотор лучше

- Делаем станок из дрели

- А теперь простейший станок

- Техника безопасности

Сферы применения токарного станка

Токарный станок – аппарат древний, это раннее приспособление для обработки самых разных деталей из разнообразнейших материалов – от металла до дерева и др.

Обработка – это прежде всего обточка поверхностей как внутри, так и снаружи, сверление и расточка отверстий разного диаметра, нарезка резьбы, формирование рельефа поверхностей с помощью накатки.

Если говорить о токарной обработке металлических деталей, то промышленные токарные устройства, произведенные разными заводами, являются дорогими и массивными агрегатами, управлять которыми весьма непросто.

Они никоим образом не относятся к настольным аппаратам, это серьёзные промышленные агрегаты, которые в принципе не подходят для кустарных работ. Поэтому самодельный токарный , — отличная идея по всем соображениям.

Чертеж станка токарного.Вы можете, к примеру, сделать его в виде мини-версии, которого будет вполне достаточно для обработки как металлических деталей, так и заготовок из любых других материалов.

При использовании домашних самодельных мини-станков есть определенные ограничения: они предназначены главным образом для работы с круглыми деталями, с сечениями типа осей, рукоятками для инструментов, колес и т. д.

д.

В мини-станках детали нужно фиксировать только в горизонтальном положении для их вращательных движений. Лишний материал по ходу обточки снимается резцами, которые закреплены в суппорте токарного аппарата.

Составные части мини-токарного станка по металлу

Состав любого токарного устройства традиционный, все нижеперечисленные элементы присутствуют вне зависимости от того, каким образом он сделан – вручную дома или промышленным образом.

Устройства состоят из следующих составных частей:

Станина

Главный несущий элемент всей конструкции, придающий ей жесткость и прочность. Станина самодельного токарного изготавливается из деревянного бруса или металлических заготовок в виде готовых уголков.

Главное требование к станине – необходимая прочность, так как конструкция станка во время процесса обработки подвергается воздействию сильной вибрации.

Привод

Главный элемент той части, отвечающей за мощность работы. Привод нужно выбрать очень правильно исходя из нужно мощности. Это задача непростая, над которой следует хорошенько подумать.

Это задача непростая, над которой следует хорошенько подумать.

Будет достаточно бывшего в употреблении привода от стиральной машинки, строительного миксера или чего-нибудь еще, если вы делаете легкий станок для работ по металлу.

Количество оборотов при таких приводах – около 1500 оборотов в минуту, а мощность – 200Вт или немного выше.

- Задняя бабка.

Это специальная пластина из стали, к которой приваривается тоже стальной уголок. Она нужна для плотной фиксации обрабатываемой детали к станине для качественной обработки. - Передняя бабка.

Это такая же часть, как и задняя бабка, но в отличие от передней она фиксируется на подвижной раме аппарата. - Передний и задний центры.

- Суппорт.

Это один из ключевых факторов для рабочих элементов аппарата, информацию о котором читайте ниже.

Как производится вращение?

Устройство токарного станка.Вращательный момент формируется в станке разными способами. Можно установить рабочую часть на вращательный вал электрического двигателя напрямую. Такой подход много чего сэкономит: и место, и деньги на запасные части.

Можно установить рабочую часть на вращательный вал электрического двигателя напрямую. Такой подход много чего сэкономит: и место, и деньги на запасные части.

К сожалению, такое расположение возможно далеко не всегда, поэтому главным исполнителем вращательного движения назначаются так называемые передачи. Они бывают цепными, ременными и фрикционными.

У каждого вида передачи есть свои плюсы и минусы:

Ременная передача

Самый бюджетный вариант передачи для мотора со многими преимуществами. Главное из них – надежность. Сделать ременную передачу просто: чаще всего мастера берут таковую от других устройств.

Есть и недостаток – это его недолговечность, так как ремни быстро изнашиваются. Вам придется менять их довольно часто.

Цепная и фрикционная передачи

Цепная передача стоит недешево, к тому же она намного более громоздкая, чем ременная. Зато и прослужит такая передача намного дольше, так что вы получите «стратегическую» экономию средств. Фрикционная передача находится ровно посередине между ременной и цепной передачами.

Основные узлы устройства

От суппорта зависит итоговое качество обработанной детали. Силы, время и все остальные ресурсы, вложенные в процесс, могут пойти насмарку без хорошо налаженного суппорта. Это часть расположена на специальных «салазках», двигающихся вдоль станины по направляющим векторам.

Движение суппорта может происходит в следующих направлениях:

- Продольное движение, при котором рабочий элемент устройства движется вдоль соединяемой детали. Такое направление производится при вытачивании круговой резьбы или для удаления поверхностного слоя краски или еще чего-нибудь с обрабатываемой заготовки.

- Поперечное движение суппорта производится перпендикулярно по отношению к оси детали. С помощью такого движения производятся отверстия и углубления.

- Наклонное движение может проводится под различными углами наклона, его используют для производства поверхностных углублений различной конфигурации.

Следует помнить, что суппорт, как самая работающая и подвижная часть аппарата, является самой изнашиваемой.

Быстрый износ объясняется действием постоянной и серьезной вибрации, которое выливается в расшатывание креплений и последующим люфтам, что всегда сказывается на качестве токарной работы в том или ином виде. Такой беды можно избежать, для этого нужна постоянная подстройка и регулировка суппорта.

Регулировать суппорт можно разными способами. Если регулируется люфт, то его устраняют с помощью винта. Зазоры можно ликвидировать с помощью специальных вставок между кареткой и направляющими.

Зазоры появляются при износе винта, который контролирует продольное и поперечное движения в плоскостях. Сальники также могут изнашиваться. В этом случае их промывают и смазывают до полной пропитки машинным маслом. Иногда их нужно просто заменить на новые.

Этапы сборки токарного станка

Самодельные токарные своими руками собираются быстро и несложным образом. Единственное, что нужно точно соблюдать, — порядок сборки.

Единственное, что нужно точно соблюдать, — порядок сборки.

Самодельный токарный станок нужно собирать с максимальной точностью:

- Первым делом – сборка рамы из металлических элементов. Лучше, если это будут швеллеры и балки. Нужно обязательно рассчитать нагрузку для планируемых работ: с деталями каких размеров вы собираетесь иметь дело? Если, к примеру, вы планируете обрабатывать металлические предметы длиной больше 5-ти сантиметров, металлическая рама станка должна быть должны быть толщины свыше 3-х сантиметров.

- Установка продольных валов с направляющими на швеллеры. Лучше зафиксировать валы узлами сварки, но можно закрепить и болтами.

- Подготовка передней бабки из гидравлического цилиндра с толстыми стенками и двумя подшипниками, спрессованными в тело цилиндра.

- Прокладка вала с использованием подшипников с большим диаметром.

- Заливка жидкости для смазки в гидравлический цилиндр.

- Установка и фиксация шкива с суппортом и направляющими.

- Монтаж электропривода.

Не забыть заняться специальным подручником для хорошей устойчивости резцов для токарного станка по металлу. Токарный резец по металлу – один из ключевых элементов, с ним работаем внимательно и аккуратно.

Внизу конструкции станка прикрепить металлическую полоску с защитной функцией – она не даст рабочей части станка деформироваться по ходу активности.

Какой мотор лучше

Чертеж сборки станка для токарных работ.Электрический мотор – ключевая часть любого токарного устройства для работ по металлу. Движение рабочей части аппарата происходит благодаря ему и ничему больше. Насколько мощный мотор, настолько мощный и .

Уровень мощности мотора нужно рассчитывать в зависимости от планируемых работ – размеров металлических деталей, с которыми вы собираетесь работать на вашем новом агрегате.

Если в ваших планах работа с небольшими деталями, будет вполне достаточно мотора с мощностью около 1 кВт. Такие моторы имеются на швейных машинках или других домашних бытовых электроприборах. Если ваши будущие детали покрупнее, выбирайте мотор с мощностью от 1,5 до 2,0 кВт.

Мощность также зависит от материала, с которым вы собираетесь работать. Если, к примеру, ваш материал – дерево, то самодельные токарные станки по дереву своими руками, включая самодельный резец для токарного станка по дереву, большой мощности не потребуют.

Важнейший вопрос – надежная изоляция всех электрических узлов. Самым оптимальным вариантом будет взять консультацию у специалиста. Уверенность в безопасности аппарата и профессиональной надежности конструкции вам не помешает: все-таки вы собираетесь работать с электричеством и металлами. А с ними не шутят.

Делаем станок из дрели

Дрель будет отлично смотреться в виде привода к токарному устройству.

Этим элегантным решением вы сэкономите приличные деньги и значительно упростите себе жизнь, потому что у него целый ряд отличных преимуществ:

- Модульность аппарата: он просто собирается и разбирается. Дрель без каких-либо затруднений отсоединяется от станины и присоединяется обратно.

- Такая модель весьма транспортабельна, с ней можно работать везде – хоть на даче, хоть в гараже.

- Значительная экономия средств: не нужно закупать дополнительные сменные насадки или ременную передачу.

Чтобы собрать аппарат из дрели, вам понадобится практически те же самые детали, что и для обычного аппарата. Не понадобятся только два вещи: электродвигатель и передняя бабка, а это важнейшие и самые дорогостоящие элементы конструкции.

Поскольку станок легкий и компактный, нет нужды сооружать устойчивую станину, вполне достаточно будет верстака или стола. Фиксация дрели производится с помощью хомута и струбцины.

Конструкция и размеры токарного станка.

Расширение функций токарного устройства из дрели можно произвести с помощью дополнительных насадок и других приспособлений. У вас могут получиться великолепные самодельные станки по дереву.

Есть, конечно, и минусы. На аппарате из дрели вы не сможете обрабатывать детали большого размера. Можно попытаться усовершенствовать модель в этом направлении. К примеру, добавить ременную передачу и для увеличения числа оборотов.

Но овчинка не стоит выделки: он потеряет свои главные преимущества в виде простоты и легкости. Таким образом, самодельный аппарат из дрели имеет смысл лишь в случаях, когда идет работа с некрупными деталями.

Токарный станок из дрели способен на многое: на нем можно не только обрабатывать детали. Но и работать с красками – наносить их на заготовку во время ее вращения. Это и самодельный станок по дереву.

Намотка проволоки на трансформатор, нанесение разного рода насечек на поверхности деталей – только некоторые примеры использования многофункционального станка из дрели и токарного резца по металлу.

А теперь простейший станок

Сегодня в сети огромное количество чертежей, инструкций и видеороликов на тему «как сделать самодельный токарный станок», с помощью которых самостоятельная работа по изготовлению токарного станка вполне реальна и по плечу практически каждому.

Можно, конечно, замахнуться на мини-станок с программным управлением. А можно остановиться на самом простом варианте, который будет с малыми затратами отлично работать по самым разным деталям разнообразной конфигурации.

Деревянные стойки крепятся к станине с помощью болтов. Станина должна быть надежной, поэтому выполняется из стальных уголков. В крайнем случае ее можно сделать из брусков.

Устройство токарного станка по дереву.Режущий элемент фиксируется на узле из подручника, по нему он будет перемещаться. На поверхности перемещения следует плотно зафиксировать лист металла для защиты конструкции от деформации. Кроме того, это поможет расположить токарный резец по металлу точно к детали, которую нужно обработать.

На поверхности перемещения следует плотно зафиксировать лист металла для защиты конструкции от деформации. Кроме того, это поможет расположить токарный резец по металлу точно к детали, которую нужно обработать.

Для изготовления передней бабки и задней бабки подбираются подходящие цилиндры из металла с соответствующим диаметром. Они размещаются в узлах подшипников, которые заранее размещены в деревянных стойках.

Вращательное движение передается через передний центр, объединенный с мотором с помощью ременной передачи. Деталь фиксируется между передним и задним участками и обрабатывается резцом из подручника.

С поиском и выбором электрического двигателя для токарного мини-станка проблем не бывает.

Мы уже писали, что мотор небольшой мощности можно найти на любом бытовом электрическом устройстве, любой домашний бытовой агрегат, бывший в употреблении, вполне подойдет для этой задачи. В качестве привода можно использовать шлифовальные машинки или дрели.

Техника безопасности

Поскольку речь идет об и работе с металлами, требования к выполнению правил техники безопасности будут ясными и жесткими, от которых никуда не денешься. Первым делом нужно проверить работоспособность нового станка сразу же после его изготовления.

Элементы конструкции станка для токарных работ.Как проверяется работоспособность станка: шпиндель должен вращаться без малейших затруднений. Нужно замерить совпадение оси вращения деталей в станке с центром симметрии этой же детали. Общая ось должна просматриваться у переднего и заднего центров.

Электродвигатель всегда накрывается специальным кожухом, который защищает мотор от грязи и частиц из металла, равно как и самого оператора станка. Если ваше устройство сделано из дрели, никакой кожух не нужен.

Если вы решили снабдить свой самодельный токарный станок мощным мотором, обязательно протестируйте в вашей домашней сети – хватит ли ее для вашего мощного мотора. А вообще лучше придерживаться устоявшихся традиций и использовать старых знакомых – электродвигатели от бытовых приборов.

А вообще лучше придерживаться устоявшихся традиций и использовать старых знакомых – электродвигатели от бытовых приборов.

Сделать самодельный токарный – отличное и элегантное решение со всех точек зрения. Простота исполнения, экономия средств, эффективная обработка деталей – все это про самодельные токарные станки.

Токарный станок своими руками — 89 фото конструкции полноценного устройства

Современная обработка металлических деталей практически невозможна без токарного станка. Чтобы сэкономить деньги, вы можете сделать это устройство самостоятельно.

Сделать эго на самом деле не так сложно, как кажется, а чертеж токарного станка можно легко найти в интернете. Конструкция машины может быть самой разнообразной, как и ее габариты.

Материал для его изготовления в домашних условиях легко найти в любом гараже.

Содержание отзыва:

- Устройство токарного станка

- Последовательность сборки механизма

- Какой двигатель выбрать?

- Как сделать токарный станок из дрели?

- Сменный станок

- Токарный станок своими руками фото

Устройство токарного станка

Невозможно сделать токарный станок своими руками не зная его устройства, поэтому ниже приведем его основные части:

- Привод. Основа механизма, вырабатывающего мощность. Для маломощной машины подойдет привод от дрели или стиральной машины;

- Кровать. Для изготовления подойдет стальной уголок или каркас из дерева, это своего рода несущий каркас, поэтому он должен быть прочным, чтобы выдерживать вибрации;

- Задняя бабка. Изготавливается путем приваривания уголка к железной пластине. Нужен для фиксации при обработке изготовленного устройства;

- Передняя бабка.

Крепится к подвижной раме, аналогично задней бабке;

Крепится к подвижной раме, аналогично задней бабке; - Суппорт Выполняет роль суппорта рабочей части.

Крутящий момент передается двигателем на рабочую часть с помощью следующих вариантов:

- Цепь;

- Использование ремня;

- Трение.

Каждый из них имеет свои преимущества и недостатки. Ремень – самый дешевый и надежный, простой в изготовлении. Но ремень быстро изнашивается, приходится часто заменять.

Цепь дороже, она более громоздкая, но служит долго. По своим преимуществам и недостаткам трение находится в среднем положении. Стоит отметить, что фотографии токарного станка с разными шестернями есть в интернете, и вы без труда сможете их подробно изучить.

Опора является чрезвычайно важной частью машины. Он регламентирует как количество затрачиваемых рабочих сил, так и качество детали.

Он движется в разных направлениях и поэтому сильно подвержен износу.

Не забудьте отрегулировать его перед началом работы.

Последовательность сборки механизма

Собираем станину станка с помощью швеллеров и балок. Чем крупнее детали вы планируете работать, тем прочнее должен быть каркас.

Для изготовления передней бабки нужен гидроцилиндр с толщиной стенки от 6 мм. Запрессовываем 2 подшипника в цилиндр. Используя подшипники большого диаметра, уложите вал.

Залейте смазку в гидроусилитель. Затем устанавливаем опору с направляющими и шкивом.

Наденьте наручники, чтобы придать ножу устойчивость. Снизу крепим небольшую полоску металла, предающую рабочей части износостойкость.

Какой двигатель выбрать?

Двигатель — самая важная часть любой машины, без него она не работала бы. От его мощности зависит общая мощность машины. Мотор мощностью до киловольт (донором могут служить старые швейные машинки) подойдет для изготовления мелких деталей.

Двигатели 1,5-2 кВт. используется при обработке крупных деталей. Ни в коем случае не забывайте об изоляции всех электрических частей.

используется при обработке крупных деталей. Ни в коем случае не забывайте об изоляции всех электрических частей.

Для правильной установки двигателя лучше вызвать электрика, чем получить травму.

Как сделать токарный станок из дрели?

Для экономии на запчастях и упрощения сбора допускается использование дрели в качестве привода. Данная конструкция имеет свои преимущества:

- конструкция собирается и разбирается в любое время;

- транспортируется и транспортируется достаточно просто, ведь разобрать его достаточно просто;

- экономия средств;

Но у этого метода есть свои недостатки, т. к. сверло имеет низкий крутящий момент, что сделает обработку крупных деталей практически невозможной.

Модифицировать токарный станок по металлу сверлом стоит только тогда, когда не планируется большой объем работ и необходимо изготовление мелких деталей.

Для изготовления данного типа токарного станка по металлу потребуются обычные детали (за исключением двигателя и передней бабки). Сверло берет на себя функцию передней бабки.

Сверло берет на себя функцию передней бабки.

Благодаря компактности станка роль станины может выполнять ровная поверхность или верстак. Саму дрель можно зафиксировать благодаря струбцине или хомуту.

Необходимо соблюдать следующие меры предосторожности:

- По завершении компоновки машины необходимо проверить исправность.

- электродвигатель в машине должен быть защищен кожухом; мощность электродвигателя

- должна покрываться вашей электрической сетью;

- рабочий инструмент может располагаться только параллельно поверхности заготовки. В противном случае он будет отскакивать;

- при обработке торцевых плоскостей последние должны опираться на заднюю бабку;

- Приступать к работе можно только с защитой глаз от стружки;

- После работы рабочее место необходимо оставить чистым.

Деревообрабатывающий станок требует тех же мер предосторожности, что и металлообрабатывающий.

Сменный станок

При необходимости установки конических отверстий крепим два напильника так, чтобы получилась форма трапеции. Далее монтируем приспособление на пружины для подачи напильника.

Для заточки различных лезвий прикрепляем к двигателю точильный круг.

Подводя итоги, хочу сказать, что сборка машины достаточно проста. Самодельный токарный станок вполне реально сделать в домашних условиях с помощью подручных материалов, что является достаточно экономичным мероприятием.

Вы можете сами регулировать размеры и мощность оборудования, а также проводить необходимые модификации.

DIY lathe photo

Фонтан своими руками — 68 фото самодельных вариантов и их украшения

Фоторамки своими руками — создаем красивые и стильные дешевые багеты (62 фото)

Пуфик своими руками: 77 фото и видео красивых и практичных идей

Сайт дизайн

Токарный станок своими руками — ATM, Optics and DIY Forum

#1 Арьян

Размещено 08 мая 2021 — 13:14

Вы когда-нибудь думали купить токарный станок по металлу? Я отбрасывал эту идею в течение многих лет, но до сих пор не мог построить действительное экономическое обоснование.

Но в качестве альтернативы вы также можете построить его самостоятельно: https://youtu.be/ptdo2bSKov0

- tim53 это нравится

- Наверх

#2 Стив Доддс

Размещено 08 мая 2021 — 14:53

Вы можете купить 7-дюймовый банкомат, который будет делать почти все, что нужно банкомату, менее чем за 1000 долларов США tim53 и RFeaster нравится это

- Наверх

#3 Митч Алсуп

Размещено 08 мая 2021 — 16:52

Я изготовил все круглые детали на моем 20-дюймовом F/4 с помощью микротокарного станка Taig.

-20 на другом конце и вал 0,250 между ними

Резьба 3/8 ввинчивается в угловой кронштейн, который крепится к верхнему и нижнему узлам

Вал 0,250 полностью поддерживает отверстие 0,250 в угловых кронштейнах на полюса

Резьба 1/4-20 – это то, как угловые кронштейны стойки прикручиваются к монтажному угловому кронштейну.

- Наверх

#4 БГРЭ

Размещено 08 мая 2021 — 18:10

Вы когда-нибудь думали купить токарный станок по металлу? Я отбрасывал эту идею в течение многих лет, но до сих пор не мог построить действительное экономическое обоснование.

Но в качестве альтернативы вы также можете построить его самостоятельно: https://youtu.be/ptdo2bSKov0

Не так.

Видео представляет собой набор плохих техник и плохого дизайна.

Использование 3 опорных подшипников для подшипников передней бабки далеко от оптимального.

Отделка обработанных деталей оставляет желать лучшего.

Привод с регулируемой скоростью поможет добиться более качественной отделки.

Потребуется точное выравнивание оси z относительно шпинделя передней бабки, чтобы избежать поворота конусов при повороте наружного диаметра.

Выравнивание поперечных салазок должно быть точно выровнено, чтобы избежать конических срезов.

Привинчивание цилиндрических направляющих к поверхности, которая не является точно плоской, бесполезно.

Улучшенные подшипники ходовых винтов также помогут.

Для ходовых винтов лучше использовать латунные или бронзовые гайки.

Все это достижимо с помощью правильных инструментов.

- tim53 и ПИТЕР ДРЮ нравится это

- Наверх

#5 Пьер Лемей

Размещено 08 мая 2021 — 19:57

Вы когда-нибудь думали купить токарный станок по металлу? Я отбрасывал эту идею в течение многих лет, но до сих пор не мог построить действительное экономическое обоснование.

Думали об этом? Нет, просто сделай это! Выше фотография моего гаража с моим 12-дюймовым токарным станком Colchester Student и фрезерно-сверлильным станком Grizzly. Я могу делать почти все с этими двумя станками, и за последние 25 лет мой токарный станок хорошо послужил мне. Фрезерный станок является более поздним дополнением (2013 г.), хотя до этого у меня была еще одна мельница (старый Цинциннати). Я купил токарный станок 12 x 24 дюйма у друга около 25 лет назад за 1000 долларов.

Я могу делать почти все с этими двумя станками, и за последние 25 лет мой токарный станок хорошо послужил мне. Фрезерный станок является более поздним дополнением (2013 г.), хотя до этого у меня была еще одна мельница (старый Цинциннати). Я купил токарный станок 12 x 24 дюйма у друга около 25 лет назад за 1000 долларов.

До покупки британского производства Colchester (отличный токарный станок) у меня был старый американский южный изгиб размером 16 x 36 дюймов. Действительно изношенный и в основном хороший для мусора. Но я многому научился на этой старой машине, которая в конце концов оказалась на свалке, где ей и место. Просто убедитесь, что если вы покупаете старую машину, вы знаете, что получаете. Но даже на старом, потрепанном токарном станке, таком как мой South Bend, я все еще мог обрабатывать детали с точностью +/- 0,002 дюйма на длине в один дюйм. Достаточно хорошо для многих частей банкомата.

Два последних предупреждения: 1- Будьте осторожны: эти машины могут вас убить. Используйте более низкие скорости, если вы не знакомы с ними. Возьмите уроки механообработки. 2- Всегда надевайте защитное снаряжение (защитные очки и свободную одежду, которая может попасть во вращающийся патрон).

Используйте более низкие скорости, если вы не знакомы с ними. Возьмите уроки механообработки. 2- Всегда надевайте защитное снаряжение (защитные очки и свободную одежду, которая может попасть во вращающийся патрон).

Отредактировал Пьер Лемей, 8 мая 2021 г. — 20:32.

- Diego, tim53, PrestonE и ещё 5 это нравится

- Наверх

#6 тим53

Размещено 08 мая 2021 — 23:27

Казалось, я десятилетиями хотел станок. Друг дал мне свой незавершенный токарно-револьверный станок в обмен на сварку, которую я сделал на стенде, который он использовал для перемещения своего станка в своем гараже. Я пытался заставить это работать в течение многих лет, но в итоге отказался от этого около 25 лет назад.

Около 16 лет назад я купил прекрасно оснащенный токарный станок Craftsmen 6×18″ у вдовы друга вместе с прицелом и оптическими деталями за 1000 долларов. Из этой суммы токарный станок стоил около 300 долларов. Затем, через пару лет, я купил 9-дюймовый токарный станок Champion Blower и Forge от друга из JPL за 250 долларов. А несколько лет назад я купил 9-дюймовый South Bend и 9-дюймовый токарный станок Sebastian с педалью (да, токарный станок по металлу с педалью) за 250 долларов. Наконец, несколько лет назад я нашел токарный станок ювелира на бирже обмена за 100 долларов. Чемпион и Ремесленники привыкают больше всего. Мне нужно найти или изготовить несколько деталей, чтобы запустить Себастьяна, а на южном повороте отсутствует большая часть переключателей, но в остальном он в отличной форме.

Из этой суммы токарный станок стоил около 300 долларов. Затем, через пару лет, я купил 9-дюймовый токарный станок Champion Blower и Forge от друга из JPL за 250 долларов. А несколько лет назад я купил 9-дюймовый South Bend и 9-дюймовый токарный станок Sebastian с педалью (да, токарный станок по металлу с педалью) за 250 долларов. Наконец, несколько лет назад я нашел токарный станок ювелира на бирже обмена за 100 долларов. Чемпион и Ремесленники привыкают больше всего. Мне нужно найти или изготовить несколько деталей, чтобы запустить Себастьяна, а на южном повороте отсутствует большая часть переключателей, но в остальном он в отличной форме.

Я бы купил, а не строил, хотя в данный момент мне больше ничего не нужно!

- R Botero нравится это

- Наверх

#7 555ааа

Размещено 08 мая 2021 г. — 23:55

Эй, Пьер, отличная у тебя мельница. Ронг Фу делает такую же машину. Они должны сделать так называемую королевскую модель. Тогда у вас будет мельница Ронг Фу Кинг.

Ронг Фу делает такую же машину. Они должны сделать так называемую королевскую модель. Тогда у вас будет мельница Ронг Фу Кинг.

- GreyDay и диод вот такой

- Наверх

#8 RichA

Размещено 09 мая 2021 — 04:45

Вы когда-нибудь думали купить токарный станок по металлу? Я отбрасывал эту идею в течение многих лет, но до сих пор не мог построить действительное экономическое обоснование.

Но в качестве альтернативы вы также можете построить его самостоятельно: https://youtu.be/ptdo2bSKov0

Если у вас есть неограниченное время и ограниченные средства, это может быть хорошей идеей. Но хорошие токарные станки стоят дорого, это цена точности. Дешевые китайские токарные станки стоимостью от 500 до 1000 долларов подходят для основных работ, но имеют ограниченные возможности расширения. Вы можете повернуть цилиндр, но, вероятно, не сможете нарезать конус или нарезать резьбу.

Вы можете повернуть цилиндр, но, вероятно, не сможете нарезать конус или нарезать резьбу.

- Наверх

#9 БГРЭ

Размещено 09 мая 2021 — 05:12

С помощью компаунда можно нарезать короткие конусы. Длинные неглубокие конусы можно нарезать, сместив заднюю бабку.

Большинство таких токарных станков (особенно те, что расположены в верхней части этого ценового диапазона) способны нарезать резьбу, хотя и с ограниченным числом шагов резьбы. Есть необходимость.

- Наверх

#10 диод

Размещено 09 мая 2021 — 06:49

Если у вас есть неограниченное время и ограниченные средства, это может быть хорошей идеей. Но хорошие токарные станки стоят дорого, это цена точности.

Дешевые китайские токарные станки стоимостью от 500 до 1000 долларов подходят для основных работ, но имеют ограниченные возможности расширения. Вы можете повернуть цилиндр, но, вероятно, не сможете нарезать конус или нарезать резьбу.

…можно нарезать резьбу… На днях я нарезал резьбу из нержавеющей стали 303 для двух валов для Альт-Аз, который я строю. Мой токарный станок TU2400-V Optimum, просто китайский токарный станок с небольшим немецким контролем качества… хороший агрегат.

- PrestonE и JonH это нравится

- Наверх

#11 MKV

Размещено 09 мая 2021 — 07:11

Короткие конусы можно нарезать с помощью компаунда. Длинные неглубокие конусы можно нарезать, сместив заднюю бабку.

Правильно.

Большинство таких токарных станков (особенно те, что ближе к верхней части этого ценового диапазона) способны нарезать резьбу, хотя и с ограниченным числом шагов резьбы.

Немногие такие станки поставляются с насадками для токарной обработки конусов, но при необходимости их достаточно легко изготовить.

Токарные станки, доступные в США, предназначены для дюймовой резьбы, но могут быть преобразованы в метрическую путем добавления одной дополнительной шестерни, которую можно приобрести в Little Machine Shop.

https://littlemachin….php?category=1

- Наверх

#12 MKV

Размещено 09 мая 2021 — 07:15

Видео представляет собой набор плохих техник и плохого дизайна.

Это мягко сказано.

- Наверх

№13 дон клемент

Размещено 09 мая 2021 — 08:57

У меня было несколько токарных станков: 12-дюймовый экономичный токарный станок Rockford с ременным приводом, токарный станок Sherline, 12 x 36 ChidotCom, а теперь я использую Graziano SAG12. Я бы даже не подумал о том, чтобы построить свой собственный токарный станок, так как столько времени было потрачено на его разработку. Однако я собрал старомодный вращающийся фазовый преобразователь для выработки трехфазного напряжения 240 В, необходимого для работы трехфазного двигателя мощностью 3 л. реле и контакторы, которые у меня были под рукой, а также несколько бывших в употреблении корпусов и разъединителей, которые я получил от Habitat for Humanity. Я потратил 50 долларов на новый красный кнопочный выключатель мгновенного действия Allen Bradley, чтобы он соответствовал черной кнопке мгновенного действия на выключателе, который у меня был в мой ящик для мусора. Черная кнопка мгновенного действия на переключателе действительно должна быть двухпозиционной, поэтому я добавил реле HP11D 24 В постоянного тока, чтобы сделать его двойным, которое у меня лежало более 30 лет. трансформатор и мощеный т вместе полный выпрямитель невесты из четырех 1А диодов. Мой пасынок прислал мне конденсаторы, которые я использовал для согласования напряжений генерируемых фаз 240 В. Я построил свои собственные клеммные колодки, отрезав шину заземления из местного хозяйственного магазина и установив ее на фенольные композитные полосы, скрепленные нейлоновыми SHCS.

Черная кнопка мгновенного действия на переключателе действительно должна быть двухпозиционной, поэтому я добавил реле HP11D 24 В постоянного тока, чтобы сделать его двойным, которое у меня лежало более 30 лет. трансформатор и мощеный т вместе полный выпрямитель невесты из четырех 1А диодов. Мой пасынок прислал мне конденсаторы, которые я использовал для согласования напряжений генерируемых фаз 240 В. Я построил свои собственные клеммные колодки, отрезав шину заземления из местного хозяйственного магазина и установив ее на фенольные композитные полосы, скрепленные нейлоновыми SHCS.

Дон

Самодельные клеммники

Выключатель питания

Корпусные контакторы, реле, переключатели

Кнопки мгновенного действия

Передняя панель

Двигатель холостого хода 5 л.с., 3 фазы

Панель на стене за токарным станком (также показан старый токарный станок 12 x 36, который теперь используется для поддержки верстака)

- Diego, dyode и N7GTB нравится это

- Наверх

№14 ГрегДж888

Размещено 09 мая 2021 — 10:41

Токарный станок 12 x 36 дюймов с кучей инструментов и аксессуаров за 400 долларов.

Только что прошелся по нему, чтобы сделать небольшой ремонт и заменить некоторые изношенные части (это с начала 1950s) и некоторое время назад заменил оригинальную стиральную машину на 3-х фазный VFD, так что это снова…

Мастер — легкий токарный станок, но все же намного тяжелее линейных подшипников на модели DIY в ссылка…

У меня также есть двухскоростная мини-мельница для грузовых перевозок Harbour, над которой я работал. Нет ЧПУ и, конечно, не так точно, как хороший материал. Тем не менее, для того, что я делаю, это будет лучше, чем 0,001, если я сделаю свою часть работы, и для моих целей это почти идеально. Переделка ремня, самодельная пневматическая пружина для головы, новые высококачественные подшипники шпинделя и скребки…. ИМХО, нужно все 4.

- Наверх

№15 Стиваструк

Размещено 09 мая 2021 — 12:24

IMG_0915.

jpeg

Думали об этом? Нет, просто сделай это! Выше приведено изображение моего гаража с моим 12-дюймовым токарным станком Colchester Student a

.

Вот красивое видео, снятое с 19Фильм 60-х годов о создании токарных станков в Колчестере, от базовой отливки чугуна до сборки шариковых колец в передней бабке. Стоит посмотреть.

https://www.youtube….h?v=nQaAKUAzK0w

- R Botero, davidc135, AstroKerr и еще 1 это нравится

- Наверх

№16 astronowanabe

Размещено 10 мая 2021 г. — 23:42

Проверьте полку возврата в вашем местном HF (магазин дешевых импортных инструментов)

наткнулся на один из этих 7-дюймовых мини-станков, как я вижу, они заплатили мне 20 долларов

, чтобы починить держатель предохранителя, и я могу сохранить токарный станок.

Технически не нужен еще один, но у меня есть полномочия, вам разрешено

один раз за десятилетие до того, как семье и друзьям потребуется вмешательство.

и весь мой существующий инструмент подходит для него0003

Серьезно, я не мог представить себе, как прожить повседневную жизнь

, не говоря уже о серьезном бизнес-кейсе без токарного станка.

- Диего нравится это

- Наверх

# 17 гео.

Размещено 13 мая 2021 г. — 09:11

Я купил 12-дюймовую модель Smithy 3 way с инструментами на сумму около 1500 долларов за 700 долларов через дайджест WantAd. Мне удалось разобрать ее настолько, что мы с невестой смогли вытащить ее из подвала продавца. большой токарный станок. В конце концов я сломался, когда понял, насколько опасно пытаться делать что-то на сверлильном станке.