Самодельный фрезер чпу – Трехосный фрезерный станок по дереву с ЧПУ своими руками

Самодельный фрезерный ЧПУ станок из мебельных направляющих. Механика

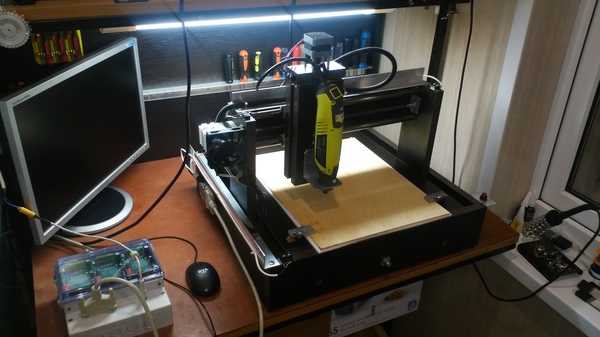

Как вы уже знаете последнее время я собираю ЧПУ станки . Первый станок я собрал из всяких ненужных вещей и обошелся он мне всего 3000 руб. Лазерный гравировальный станок с ЧПУ я собрал вторым. Сейчас я приступил к сборке боле мене качественного фрезерного станка с ЧПУ. В данной статье пойдет речь как и из чего я его собирал.

Для сборки

станка я купил фанеру толщиной 16 мм. И

начел ее раскраивать на детали похожие,

как я делал для лазерного станка, только

пришлось учесть пару моментов. Это то

что ведущие валы всего 600 мм. И

станок

должен получиться так чтобы валы не

были маленькими. Чуть больше ни чего

страшного. Самое проблематичное было

рассчитать размеры заготовок для оси

Y так как это общий каркас станка и от

него зависит не только ось Y но и ось X.

В качестве направляющих выбрал мебельные направляющие длиной 600 мм. Установил на основания ЧПУ станка .

На направляющие установил лист фанеры . А поверх установил мебельного ламината. У вас наверное возник вопрос для чего мебельный ламинат. А дело в том, что в мебельном ламинате я планирую сделать фиксаторы для материала. И также при фрезеровании фреза будит портить основание стола. А тут поменял лист мебельного ламината и работаешь дальше.

Ответную часть для ведущего вала сделал следующим образом. Отфрезеровал отверстия для латунной гайки и стянул винтами М3 заготовки из фанеры. Вот такой бутерброд получился.

Установил мебельные направляющие на ось X примерно по тому же принципу что и на ось Y.

Чтобы закрепить горизонтальные направляющие пришлось сверху станка и в заранее подготовленный выступ установить два куска фанеры. А после закрепить мебельные направляющие. Ответную часть сделал аналогично оси Y.

Для того чтобы сделать ось Z установил на ось X небольшой кусок мебельного ламината. Перпендикулярно закрепил заготовки из фанеры для крепления мебельных направляющих.

На данной оси решил использовать всего 1 пару мебельных направляющих. Так как тут я их закрепил перпендикулярно оси X и плюс кусок фанеры установил достаточно плотно между направляющими. Поэтому хождений практически нет. Если возникнут проблемы с данной конструкцией ни когда не поздно ее переделать.

Все шаговые двигателя установил на самодельные крепления сделанные из корпуса видео магнитофона.

Сделал из фанеры крепления для гравера . В итоге у меня получилось вот такой самодельный фрезерный станок с ЧПУ.

В следующем видео буду устанавливать электронику на самодельный фрезерный ЧПУ станок. Не пропустите!

Подписывайтесь на мой канал на Youtube и вступайте в группы в Вконтакте и Facebook.

Спасибо за внимание!

portal-pk.ru

Самодельный ЧПУ фрезер / Развлекательный портал Funon.cc

После публикации статьи о самодельном режущем плоттере, многие просили рассказать о постройке бюджетного ЧПУ фрезерного станка на котором были изготовлены детали вышеупомянутого плоттера.

После публикации статьи о самодельном режущем плоттере, многие просили рассказать о постройке бюджетного ЧПУ фрезерного станка на котором были изготовлены детали вышеупомянутого плоттера.Многие боятся сложностей связанных с постройкой самодельного ЧПУ станка. Это является основным тормозом который всех останавливает. А ведь данное устройство можно собрать не вкладывая огромные суммы денег. Эта статья в первую очередь для людей, которые хотят сделать что-то подобное, но боятся начинать. Я постараюсь максимально подробно рассказать о нюансах, которые вас ждут. В одной статье мы пройдем весь путь от создания станка до изготовления первых деталей на этом станке.

Сразу предупреждаю, статья очень длинная, но я надеюсь кому-то будет интересна.

Перед сборкой необходимо посетить разборку и собрать некоторые комплектующие. Нас интересуют детали от матричного принтера EPSON. Из принтера нам понадобятся направляющие валы 4 штуки длинной 450 мм. и 14 мм. диаметром и шаговые двигатели EM-181 в количестве 3 штук. Для изготовления каркаса едем в ближайшую мебельную фабрику и заказываем раскрой ДСП.

Размеры

Стол: 100х500 2 шт.

100х420 2 шт.

420х410 1 шт.

Портал:

100х230 2 шт.

100х420 1 шт.

100х465 1 шт.

Каретка «Z»

100х215 1 шт.

95х210 1 шь.

100х50 1 шт.

Кромку наклеиваем утюгом, так дешевле.

Для тех, кто хоть раз занимался изготовлением мебели все будет просто. Размечаем отверстия и сверлим. Отверстия под конфирмат сверлятся или двойным сверлом или двумя разными сверлами 6 и 4 мм. диаметром. 4 мм. под сам шуруп и 6 под шляпку. Посадочные отверстия для подшипников и направляющих сверлятся «пером» по дереву. Хочу заметить что размеры на таких сверлах не точные, обычно они в + на 1 мм. поэтому посадочные отверстия под направляющие 14 мм. сверлятся пером на 13 мм. для подшипников 22 мм. перо пришлось протачивать чтобы подшипник не болтался.

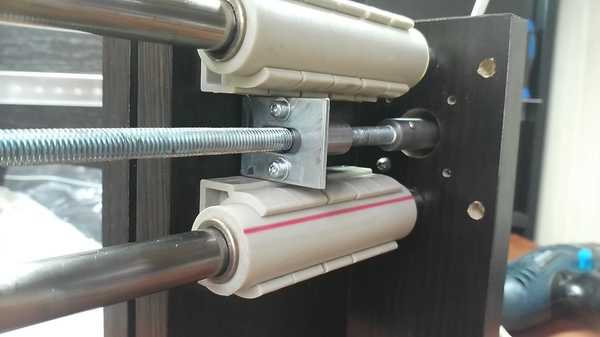

Подшипники скольжения изготавливаем следующим образом. Идем в магазин, торгующий сантехническим оборудованием, покупаем трубу 1 метр ПВХ 25 мм. и крепеж для этой же трубы. Еще нам понадобится болты и гайки.

Режем трубу на отрезки 95 мм и запрессовываем при помощи тисков медно-графитовые втулки от печатной каретки принтера EPSON.

Важно! резать трубу надо ровно, иначе подшипники становятся криво и начинают подклинивать (О том как регулировать расскажу позже) После того как запрессовали втулки, на трубу надеваем пластиковый крепеж и наш узел принимает следующий вид.

На этом этапе, мы можем собирать стол (основу нашего станка) Для сборки используем мебельный конфирмат. Далее таким же образом собираем портал и монтируем всю конструкцию воедино. Далее таким же образом собираем портал

И вот мы уже приближаемся к нашей цели. На данном этапе вы, скорее всего, столкнетесь с проблемой подклинивания подвижных узлов ближе к крайним точкам. Все дело в том, что как бы вы не старались просверлить все отверстия точно у вас этого не выйдет. Я решал эту проблему следующим образом: Брал наждачную бумагу средней зернистости, скручивал в рулон и растачивал просверленные отверстия для направляющих. После, из жести изготавливаю клинья и запрессовываю их с нужной стороны. Для того чтобы определить с какой стороны ставить клин, берем маркер, рисуем кольцо вокруг направляющего вала с обоих сторон. При движении, в местах трения маркер будет затираться.

В качестве ходовых винтов были использованы строительные шпильки М8 для оси Х и У для оси Z шпилька М6 Шпильки с двигателем соединяются при помощи заказанных у токаря жестких муфт. Для ровного соединения муфты со шпилькой я использовал ФУМ ленту, она же выполняла роль некого демпфера. Собранная конструкция просверливалась сбоку, И вставляется стопор предотвращающий раскручивание. ВАЖНО! нельзя закручивать резьбовые соединения до упора, их перекашивает. (Я рекомендую приобрести готовые муфты, стоят они 1-2$ не дорого и работать будет лучше)

Далее изготавливаем ось Z нам понадобится комплект мебельных направляющих и заказанная у токаря ходовая гайка. Выглядит все это следующим образом.

Двигатель оси Z крепим на стойках чтобы не мешала муфта.

В собранном виде все это выглядит так.

В качестве шпинделя был использован ручной гравер RIOBY мощностью 150 Ватт. Для крепления был использован строительный уголок.

Ходовые гайки осей X и Y заказывались у токаря и крепятся на строительные уголки, выглядят все это следующим образом (гайку лучше делать из бронзы или капролона)

Все болтовые соединения имеют небольшую свободу для регулировки перед окончательной затяжкой. Это поможет избежать подклинивания. Главная задача при изготовлении этого узла избежать заедания при крайних положениях. Собираем узел, болты не затягиваем, перемещаем в крайнее положение, необходимо убедится, что шпилька вращается свободно, затягиваем болты. Если после затяжки шпилька вращается туго, ослабляем болты, определяем причину подклинивания, при необходимости используем проставки и затягиваем все обратно. На этом механические работы заканчиваются.

Шпильки на противоположной стороне от двигателя закрепляются в подшипниках, перед установкой необходимо прикрепить упор для подшипника. Изготавливаем упор из строительной шайбы.

Важный нюанс, подшипники на шпильку устанавливаем на подложку из жести, ее нужно обернуть вокруг шпильки, поверх насаживаем подшипник и зажимаем с обоих сторон гайками. Стоит обратить внимание, что гайки следует зажимать не сильно, в противном случае шпильку выгнет дугой. Гайки затягиваются так чтобы не было люфта, после фиксируются клеем.

Для крепления заготовок в столе сверлим отверстия и с нижней стороны вставляем шип-гайку. Собственно на фотографии все видно.

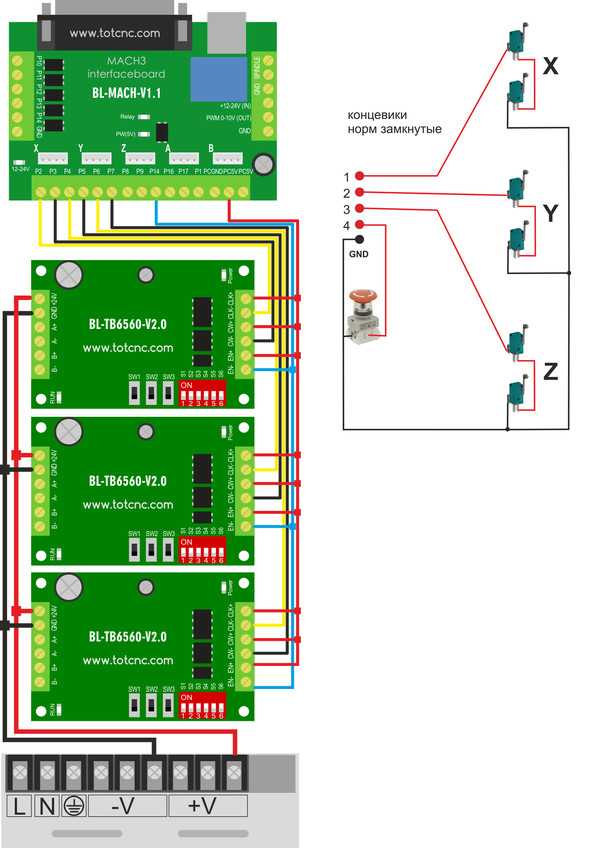

Далее нам предстоит размещение концевых выключателей (лимиты рабочего поля) подключение и настройка электроники. Изначально планировалось собирать электронику самостоятельно, но изучив схемы, стоимость комплектующих и необходимое время на изготовление плат было принято решение покупать готовое. Изучив предложения в интернете, сравнив цены были приобретены:

интерфейсная плата с опторазвязкой BL-MACH-V1.1 $ 5.03

драйверы шаговых двигателей BL-TB6560-V2.0 $ 4.84 за 1 штуку

Начнем с доработки двигателей. Двигатели EM-181 униполярные, это значит, что они имеют 4 обмотки соединенные определенным образом. Драйверы, которые мы используем, работают с биполярными двигателями, в которых 2 обмотки. Откручиваем 4 болта и снимаем заднюю крышку двигателя. Необходимо перерезать дорожку в обозначенном месте. Контакты обмотки 1 обозначены буквами «А» обмотки 2 буквами «В»

Подробно описывать подключение всей электроники смысла нет, просто покажу фотографии из которых все предельно понятно. Одно только хочу заметить, что концевики не будут работать пока к плате опторазвязи кроме 5V от USB не будет подключено 12V. не знаю почему но нигде в описании я этого не нашел и долго не мог понять почему MACH не запускался.

В качестве кабелеукладчика в автомагазине были приобретена пластиковая гофра диаметром около 10 мм. Кабель канал сделан из алюминиевого уголка.

При пробных прогонах станка были неверно настроены драйверы, а точнее ток был выставлен на 3 а. что не понравилось двигателям и через 20 минут из них пошел дым. Для того чтобы это больше не повторилось, ток был ограничен на уровне 1.2 а. и были установлены радиаторы и вентиляторы охлаждения. (Позже в процессе эксплуатации выяснилось, что двигатели разогреваются сильно на малой подаче, при правильно выставленном значении тока и подаче в 10-15 мм/с. двигатели греются не сильно)

Электронику упаковываем в симпатичный корпус, нашел случайно на рынке, стоил 4$ подошел идеально.

Подробно и с картинками о настройке драйверов можно прочитать здесь. НАСТРОЙКА MACh4

Теперь пара слов о настройке программы управления MACh4.

В тонкости вдаваться не буду, опишу необходимый минимум, как заставить моторы вращаться в нужную сторону и на нужное расстояние. Скачиваем и устанавливаем программу mach4.

Установка порта:

В меню «config»(«Конфигурации») выбираем «Port and Pins» (Порты и Пины) ставим галку на нужный порт (адрес физического LPT порта 0х378)

Частоту ядра выбираем 25000Hz чтобы разогнать станок на нормальную скорость, на драйверах устанавливаем делитель 1:8

Настройка пинов управления двигателями:

Выберите вкладку «Motor Outputs»(«Выходы двигателей») Ставим галочки напротив осей X,Y,Z. Тем самым мы делаем их активными. Смотрим, к каким портам платы опторазвязки подключены наши драйверы и вписываем эти номера в поля «Step» (шаг) и «Dir» (направление) галочки «Step low active» отвечают за реверс вращения двигателей «step low active» шаг двигателя при положительном или отрицательном импульсе.

Концевые выключатели и кнопка экстренной остановки:

Концевики установленные на осях работают как индикатор достижения крайнего положения рабочего поля. Это предотвращает поломку механики. При срабатывании выключателя в процессе работы станок просто остановится.

В данном случае ось «X» подключена к 13 порту «Y» к 12 порту «Z» к 11 порту платы опторазвязки.

Кнопка E stop подключена к 15 порту и срабатывает при замыкании.

Теперь один очень важный момент. Даже если драйверы подключены правильно и пины управления подключены без ошибок двигатели не будут вращаться без команды включения. Переходим на вкладку »output signale» и ставим, галочки напротив «enable» номер порта прописываем тот, к которому подключен контакт »EN-» теоретически их можно подключить на один порт, но я все 3 драйвера подключен на порты 14-16-17

Вот и все, мы закончили настройки. Остался один маленький штрих. Ходовые гайки у нас без компенсации люфтов, и убрать их в таком исполнении убрать тяжело. Разработчики программы позаботились об этом и нам нужно всего лишь включить функцию компенсации и задать их величину. В меню «config»(«Конфигурации») выбираем «Backlash» Ставим галочку включить и прописываем значения для каждой оси.

После того как мы все настроили, включаем шпиндель (в данном случае гравер), нажимаем кнопу «Cycle Start» и идем пить кофе.

Есть один важный момент. Фанера может быть кривая или при фиксации к столу ее может слегка выгнуть. На большой площади этот перепад может быть до 1мм. Станочек не сильно мощный и фрезы тонкие. Глубина обработки у нас выставлена 1мм за проход, а при изгибе фанеры заглубление может оказаться 1.5-2 мм. фреза начнет гореть или даже может сломаться. Поэтому я прогоняю фрезу над заготовкой и смотрю максимальную высоту и при обработке учитываю эту погрешность.

После того как станок закончит свою работу наслаждаемся результатами 🙂

После настройки станка и пробных прогонов пришлось выполнить заказ жены, так сказать компенсация за шум и пыль)) Собственно вот такая рамка для детской фотографии моей дочери.

Напоследок небольшое видео работы станка.

Напоследок небольшое видео работы станка. А так я резал метровые детали для ДВС тренера

Под видео вы найдете некоторые комплектующие которые я покупал для постройки.

Спасибо всем за внимание, я надеюсь эта статья поможет новичкам, вдохновит их и поможет творчески развиваться.

funon.cc

Самодельный ЧПУ фрезерный станок своими руками: чертежи, схемы

Содержание статьи:

Фрезерный станок с числовым программным управлением (ЧПУ) не входит в стандартную комплектацию обычной домашней мастерской. Он предназначен для выполнения тонкой обработки деревянных или стальных поверхностей с высокой точностью. Стоимость подобного заводского оборудования высока, поэтому в некоторых случаях лучше всего сделать самодельную модель.

Принцип работы фрезера с ЧПУ

Заводской фрезерный станок с ЧПУ

Обработка материалов происходит в автоматическом режиме путем смещения головки с установленным режущим инструментом относительно заготовки. Этот процесс может быть осуществлен несколькими способами.

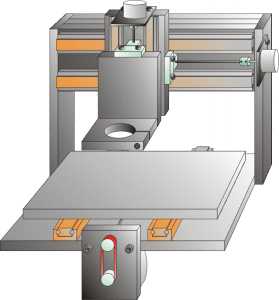

В качестве базовой модели для изготовления самодельной конструкции можно рассмотреть комплектацию аналогичного заводского оборудования. Она состоит из неподвижного рабочего стола и каретки, перемещающейся в двух системных координатах. На ней установлена режущая головка, которая может смещаться в вертикальной плоскости.

Этапы работы фрезерного станка.

- Составление программы для обработки материалов и ее ввод в вычислительный комплекс оборудования.

- Установка обрабатываемой поверхности на рабочем столе.

- Запуск программы.

- Смещение режущие головки относительно материала заготовки, его обработка.

Это общие принципы кодирования всех типов производственного оборудования с ЧПУ. У заводских моделей присутствует широкий функционал — автоматическая смена режущего инструмента, обработка в нескольких плоскостях одновременно.

Для изготовления самодельного фрезерного станка по дереву рекомендуется использовать самые простые схемы. Несмотря на то что они будут обладать небольшими возможностями — это не скажется на качестве работы.

Варианты конструкции станка

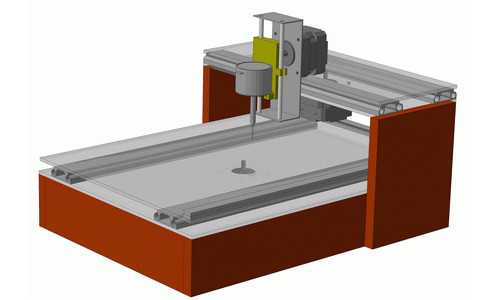

Модель самодельного фрезерного станка с ЧПУ

Сначала рекомендуется определиться со схемой изготовления. В первую очередь это касается способа смещения режущей частью по материалу. Выбор определенной схемы зависит от наличия компонентов, характеристик ЧПУ и параметров выполняемых работ.

Портальный станок с ЧПУ

Для самостоятельного производства лучше всего выбрать схему, в которой блок цифровой смещается по оси x, рабочий стол — по оси координат y. Он называется портальным из-за принципа построения конструкции. Она проста в изготовлении, но имеет ряд недостатков. Главный из них — ограничение по весу и габаритам заготовки.

Модернизация фрезерного станка

При наличии механического фрезерного станка можно выполнить его модернизацию, путем установки автоматического координатного столика и блока с ЧПУ. Задача упростится, если удастся найти уже готовый координатный стол. В дальнейшем останется поставить только электронную часть.

Для обработки больших поверхностей придется выбрать самые сложные самодельные модели станков фрезеры с ЧПУ. Для смещения в режущей части предусмотрены две поперечные планки, причем одна из них крепится на другую.

Станок для обработки больших заготовок

Проблема заключается в сложности совмещения координатных осей. При неточном изготовлении могут наблюдаться процессы трения, что скажется на качестве изделий.

Выбор оптимального чертежа напрямую зависит от сложности выполняемых работ. Но чаще всего предпочитают изготавливать простые конструкции самодельного фрезерного станка по дереву с ЧПУ.

Корпус оборудования должен быть достаточно жестким, но в то же время не имеет большой массы. Поэтому в качестве основного материала изготовления чаще всего используется дерево или алюминий.

Компоненты конструкции фрезера с ЧПУ

Пример самодельного фрезерного станка с ЧПУ

Перед сборкой конструкции следует правильно подобрать ее компоненты. В первую очередь это относится к деталям рамы и двигающейся каретки. Дополнительно составляется перечень электронных компонентов для нормального функционирования самодельного фрезерного станка с ЧПУ по дереву.

Для уменьшения трудоемкости работы рекомендуется оставить ручное включение электродвигателя. Блок управления будет координировать работу смещения каретки и координатного стола.

Минимальный перечень материалов для изготовления оборудования по дереву:

- алюминиевые трубы квадратного сечения или деревянные рейки. Из них делают корпус;

- комплект шаговых двигателей. Оптимальным вариантом является приобретение комплекта от радиоуправляемых моделей. В качестве альтернативы можно использовать электродвигатели от принтера или дисководов;

- подшипники, набор гибких зубчатых ремней;

- электрическая дрель или аналогичный ей ручной инструмент.

Электронные компоненты управления лучше всего взять в сборе. Это позволит адаптировать их для установки на конкретной конструкции. В качество программного обеспечения рекомендуется приобрести специализированный комплекс KCam или его аналог. Он характеризуется простотой настройки, возможности подключения к компьютеру.

Во время выбора модели пошаговых двигателей необходимо выяснить число градусов на один шаг. Это один из основных параметров для составления программного обеспечения.

После изготовления самодельного фрезерного станка с ЧПУ нужно будет провести калибровку и возможную доработку. Лучше всего взять за основу стандартную деталь и пытаться выполнить ее точную копию.

В видеоролике показан пример самодельного станка с ЧПУ по дереву:

stanokgid.ru

чертежи и комплектующие, по дереву, металлу, алюминию, 3д, как собрать, мини, видео

В домашней мастерской желательно иметь простейшие настольные станки — сверлильный, шлифовальный и т.д. Но если надо выполнить точные работы, то не обойтись без фрезерного агрегата. Для этого можно изготовить несложный ЧПУ своими руками. Это можно сделать двумя путями:

Самодельный станок ЧПУ необходим для точного сверления или обрезания, а также обточки деталей.

- купить набор для изготовления подобной конструкции;

- сделать такой фрезер самому.

Первый путь связан с определенными финансовыми расходами. Фирменные станки для домашнего использования имеют сравнительно высокую цену и не всем по карману.

Самодельный фрезер с ЧПУ требует определенных знаний и владение инструментом для его создания.

Читайте также: Как отличить долото от стамески.

С чего начать конструирование самодельного фрезера?

Для начала надо выбрать подходящую схему агрегата. За основу можно взять обычный сверлильный станок, только вместо сверла использовать в качестве рабочего инструмента фрезу. Естественно, надо будет продумать механизм его передвижения в трех плоскостях. Обычно для маленьких агрегатов используют переработанные каретки от принтера, с помощью которых рабочий инструмент может передвигаться в двух плоскостях. Это выгодно и с точки зрения подключения программного обеспечения для работы в автоматическом режиме. Но такие конструкции имеют один недостаток — они позволяют обрабатывать дерево, пластик и тонкие листы металла (1-2 мм).

Схема привода самодельного станка.

Поэтому для более серьезных работ ЧПУ фрезер должен иметь шаговые двигатели повышенной мощности. Их можно сделать путем доработки стандартных электродвигателей этого класса, что позволит отказаться от применения винтовой передачи с сохранением всех ее достоинств. Для передачи усилия на вал лучше всего применить зубчатые ремни.

При использовании самодельных кареток для передвижения рабочего инструмента можно использовать части от больших принтеров. Ниже будет описана одна из самодельных конструкций подобного типа.

Вернуться к оглавлению

Изготовление ЧПУ фрезера своими силами

Этот станок по своей конструкции напоминает образцы промышленных агрегатов. Основой его служит низкая балка прямоугольного сечения, прямо закрепленная на направляющих. Это позволяет получить нужную жесткость конструкции и свести к минимуму сварочные работы при создании фрезера.

В качестве основы взята металлическая квадратная труба со стороной 75-85 мм. Для крепления к направляющим надо применить подошвы прямоугольного типа 65 х 25 мм. Это позволяет отказаться от сварки на данном этапе работ и поможет при точной настройке фрезера. Это нужно и для правильного выставления углов в 90 градусов. Основная балка и подошва соединяются с помощью 4 винтов М6, которые надо затянуть до упора, чтобы получить нужную жесткость. Это исключит люфт, хотя возможен прогиб направляющих при большой нагрузке и неполадки в подшипниках скольжения (можно применить любые подходящие, даже китайские).

Схема самодельного станка с ЧПУ.

Вертикальный подъем рабочего инструмента осуществляется с помощью винтовой передачи, а зубчатый ремень используется для отдачи вращения на ходовой винт. Это дает возможность избежать биений, понизить центр тяжести агрегата и сэкономить место. Сама вертикальная ось изготовляется из алюминиевой плиты. Ее надо обработать на фрезерном станке по размерам, нужным для самодельного станка. Если в домашней мастерской есть муфельная печь, то ее можно отлить из алюминия.

За осью надо установить два шаговых двигателя: первый вращает ходовой винт вертикального смещения, а второй обеспечивает передвижение по горизонтали. Вращение передается при помощи ремней. Некоторые детали надо заказать у токаря, если нет собственного токарного станка.

После изготовления всех элементов и сборки надо проверить ЧПУ фрезер в работе, используя ручное управление. После этого надо заняться контроллерами шаговых двигателей и программным обеспечением. Если нет соответствующих знаний, то можно обратиться в фирму, которая имеет в штате хороших программистов.

Еще может понадобиться станина из металла или искусственного камня, которую лучше заказать по нужным размерам.

Вернуться к оглавлению

Какие шаговые двигатели может иметь самодельный ЧПУ?

Это самые важные элементы будущего фрезера.

Схема подключения двигателя самодельного станка.

Для того чтобы достать такие электродвигатели, надо разобрать старые матричные принтеры (например, «Эпсон»). Внутри таких аппаратов есть два шаговых двигателя и хорошие стальные стержни из закаленной стали. Для постройки фрезера надо иметь 3 электродвигателя, поэтому придется разобрать 2 принтера.

С целью упрощения производства операций на самодельном станке лучше всего применить двигатели с 5-6 проводами управления: они имеют хороший крутящий момент, и с ними легко работать. Для правильной программной настройки надо знать число их градусов на шаг, рабочее напряжение и сопротивление обмотки.

Для привода на самодельный ЧПУ обычно используется гайка и шпилька. Для закрепления вала шагового двигателя обычно применяют кусок толстостенного резинового кабеля, с его помощью электродвигатель присоединяют к шпильке. В качестве фиксаторов используют самодельные втулки с винтом. Их делают из нейлона, применяя дрель и напильник.

Вернуться к оглавлению

Электронное обеспечение фрезера

Можно применить самодельное программное обеспечение: использовать типовые драйверы для контроллеров и шаговых двигателей и стандартные блоки питания. Для возможности управления станком с домашнего компьютера нужен порт LPT. В качестве рабочей программы можно использовать Turbo CNC или VRI-CNC. ЧПУ фрезер подключают через указанный порт посредством двигателей. После загрузки всех программ и драйверов проверяется правильность работы электронного обеспечения.

Вернуться к оглавлению

Список материалов, инструментов и устройств, применяемых при сборке фрезера

- Металлические трубы квадратного и прямоугольного сечения.

- Шаговые двигатели от старых дисководов.

- Шпиндельная головка с патроном.

- Зубчатые ремни и подшипники.

- Каретка с винтовой передачей для вертикальной оси.

- Алюминиевая пластина и стальная станина.

- Болты.

- Токарный станок.

- Сварочный аппарат.

- Электрическая дрель.

- Разметочный инструмент (рулетка, линейка).

- Напильник.

Самодельный ЧПУ фрезер можно сделать, если точно соблюдать все рекомендации, которые были даны выше. Это довольно серьезное мероприятие, и любое отступление от вышеизложенных советов может привести к непредвиденным последствиям, а все усилия по созданию фрезера пойдут насмарку.

moiinstrumenty.ru