Состав бетонной смеси – Состав бетонной смеси, марки и соотношение самостоятельного приготовление

Рецептура изготовления и состав бетона по маркам

Оглавление:

Компоненты бетонной смеси

Состав смесей наиболее популярных марок

Выбор состава и способа приобретения бетона

Когда мы говорим о свойствах бетона или БСГ, практически всегда определяющим показателем для любой характеристики материала является именно состав. Состав бетона характеризует его способности, назначение и сферу применения, определяет его «поведение» при воздействии агрессивных сред и с течением времени.

Состав бетона можно свести к трём основным компонентам:

- вяжущее вещество (цемент)

- заполнители (песок, щебень, гранит и проч.)

- вода

Возможно присутствие в определённых составах специальных добавок и присадок для обеспечения определённых характеристик и свойств раствора.

Различные процентные комбинации составляющих раствора определяют его свойства и выделяют по определённым признакам. От состава бетона отталкиваются многие классификации бетонных смесей.

Компоненты бетонной смеси

Свойства материала зависят от свойств его составляющих, поэтому важно знать о компонентах смеси, чтобы понять механизмы работы бетона.

Цементный раствор является важнейшим элементом в БСГ, он выполняет вяжущую функцию, связывая между собой остальные компоненты. Отметим, что бетонный состав без щебня именуется цементным раствором. Визуально цемент представляет собой серый порошок, содержащий известняк. При взаимодействии с водой цемент замешивается в смесь, которая при высыхании твердеет за счёт кристаллизации частиц. Цемент является определяющим звеном в замешивании бетона, так как в сочетании с водой он позволяет соединить все компоненты в единую смесь, в последствие образующую монолит.

Вода – это сопутствующий компонент смеси, необходимый для создания определённого агрегатного состояния, образования связующего элемента и обеспечения текучести бетонной смеси, необходимой при её укладке.

Заполнителем в растворе может быть как единый компонент, так и сочетание нескольких. Например, цементный раствор с добавлением песка мелких фракций называется пескобетоном. А смесь песка с гравием в пропорции 1:3, которую часто используют при замесе бетона, называется балластом или «общей» смесью. В составе растворов также применяется щебень различных фракций, благодаря этому приобретаются конкретные свойства и регулируется экономия затрат.

Важнейшая задача изготовления бетонной смеси как самостоятельно, так и на производстве – чёткий баланс между её компонентами. К сожалению, самостоятельно достичь точного требуемого соотношения в «домашних» условиях редко удаётся. Так каково это соотношение на практике

Состав смесей наиболее популярных марок

Каждая марка бетона соответствует его значению или промежутку значений по прочности (пределу) на сжатие. Естественно, состав этих марок различается, мы опишем наиболее часто применимые в практике.

Важно знать, что у каждого производителя состав на одну и ту же марку может отличаться. Это зависит от типа и качества применяемых материалов (марка цемента, фракции наполнителя и т.д.) Описывая состав обычной бетонной смеси (средней степени плотности) при использовании цемента марки 400, можно говорить о следующих пропорциях:

- 1 часть цемента

- 2 части песка

- 4 части щебня

- ½ части воды

Состав марки бетона М-100

Бетон этой марки считается дешёвым и относительно прочным, его используют больше для побочных строительных работ, нежели для капительной стройки. Стандартный состав бетонной смеси марки М-100 на 1 м3 составляет: 1 доля (210 кг) цемента/(5 долей)1080 кг щебня/4 доли (870кг) песка и 1 доля (210 л) воды. Данный состав позволяет использовать марку для подготовки дорожных оснований, монолитных полов, устройства бордюров, тротуаров и отмосток.

Состав марки бетона М-200

Вот особенности состава этой марки при приготовлении обычной смеси: 1 доля цемента/ 3,8 доли щебня/ 2,8 доли песка/0,7 долей воды. При этом М-200 является самым популярным бетонным раствором, применяется для заливки ленточного фундамента, перекрытий, стяжки пола. Это наиболее выгодная марка в соотношении «цена-качество».

Состав марки бетона М-250

Как и предыдущая марка, М-250 отличается своей популярностью в современной стройке. Состав М-250 на 1 м3: 1 доля цемента (332 кг) /3,3 доли щебня (1080 кг)/2,3 доли песка (750 кг)/0,65 доли воды (215 кг). Что характерно, тенденция повышения марки напрямую связана с количественным приростом цемента в смеси (обратите внимание).

Состав марки бетона М-400

Пропорции этой марки таковы: 400кг цемента (1 доля)/660 (1,2 доли) кг песка/ 1166(2,7 доли) кг щебня/160 л воды.

Достаточное количество вяжущего компонента в составе даёт возможность использовать М-400 для заливки монолитных фундаментов, сооружения дорожных покрытий высокого класса, перегородок стен и перекрытий.

Выбор состава и способа приобретения бетона

Как мы говорили, бетон требуемой марки общего назначения (товарный бетон) можно изготовить самостоятельно. Вам не нужны дополнительные добавки или присадки для обеспечения специальных свойств. Однако, точно соблюсти пропорции состава и технологию замешивания раствора порой не всегда удаётся. Кроме того, следует адекватно подходить к выбору состава и марки и не всегда погоня за дешевизной приводит к экономии. Сейчас огромное количество изготовителей бетона предлагает всевозможные варианты смесей на любой достаток и вид работы. Вы можете сами выбрать тип составляющего компонента, а изготовитель просчитает нужное сочетание и сделает технологически идеально необходимую смесь. Очень удобны готовые варианты бетонных смесей, требующие только растворения в воде и тщательного перемешивания. Выбирайте надёжный вариант, в современных условиях рынка он будет даже более экономичным собственных ресурсных и трудовых затрат.

rus-stroy.net

Бетонная смесь — ее марки, состав и приготовление — Каркас Инфо

Бетонная смесь

Бетонная смесьСтроительство любого дома, даже каркасного, начинается с фундамента, который в большинстве случаев так или иначе связан с бетонными работами. В этом обзоре мы разберем некоторые моменты, приемы, и ошибки в работе с бетоном на которые стоит, обратит внимание, особенно тем, кто строит своими руками или привлек для бетонных работ подсобных рабочих.

Бетонная смесь включает в себя четыре основных компонента: песок, цемент, вода и щебень. Все эти компоненты находятся в строго определенных долях пропорций. Если из данного состава смеси убрать щебень, то получится смесь называемая цементным раствором, если же в составе цементного раствора применить крупный песок, то в результате получится смесь называемая пескобетоном. Долевое соотношение компонентов, входящих в состав бетонной смеси, примерно такое: цемент составляет 1 часть, вода составляет 1/2 части, щебень составляет 4 части и песка находится 2 части. Эти доли, конечно же, приблизительные, так как нужно учитывать то, какую марку бетона нужно получить. Так же при этом учитывается и марка цемента, которая применяется при изготовлении бетонной смеси, свойства песка и щебня, применение каких — либо добавок. Цемент и вода являются главными компонентами бетона. Они отвечают за связь всех компонентов и образование единой монолитной смеси.

Главная задача в приготовлении бетона – это соблюдение правильного соотношения долевых частей воды и цемента. Не менее важно учесть и некоторые подробности о компонентах входящих в состав бетонной смеси: влагосодержание песка и щебня, их способность поглощать влагу и так далее. При взаимодействии с водой, цемент имеет способность схватываться и твердеть, при этом превращаясь в так называемый цементный камень, который в процессе затвердевания деформируется, так как происходит его усадка. При этом возникает внутреннее напряжение, которое приводит к появлению микротрещин, они практически не видны. В результате прочность и срок службы цементного камня снижаются. Для того, чтобы избежать данных деформаций, в состав смеси добавляют различные заполнители: крупный заполнитель, к нему относится щебень и мелкий заполнитель — песок, в результате получается смесь, которая называется бетоном. Значение данных заполнителей заключается в том, чтобы создать каркас в структуре бетона, который уменьшает усадочное напряжения, и в итоге готовый бетон при затвердевании даёт меньшую усадку, в которой не появляются микротрещины. Кроме этого, в бетоне, за счет заполнителей, увеличивается прочность и упругость , что способствует снижению деформаций сооружений находящихся под нагрузкой. Так же заполнители очень сильно удешевляют стоимость бетона, потому что цемент по стоимости гораздо дороже стоимости песка и щебня.

Рассмотрим весовые пропорции компонентов, которые входят в состав бетонной смеси, на один кубический метр готового бетона: цемент = 1300 кг, щебень = 5200 кг, песок = 2600 кг, вода = 650 литров. Разложив эти компоненты по отдельности, получается общий объем равный 1.81 кубометра. Возникает вопрос, как это все убирается в один куб бетона? Это объясняется тем, что между щебнем существуют большие пустоты, которые и заполняются песком, цементом и водой. В результате получается совершенно плотная масса смеси. Для того, чтобы бетон не затвердевал в процессе строительных работ, его постоянно нужно перемешивать, если его не перемешивать, то он за достаточно короткое время переходит в твердое состояние, то есть затвердевает и в результате он будет не пригодным для строительства.

При перемешивании, бетон вновь становится жидким, что способствует более долгой работе с ним. При добавлении в состав смеси бетона такого заполнителя как щебень, нужно учитывать то, что его прочность была выше примерно 2 раза, чем прочность будущего бетона. Это объясняется тем, что в течении первых 28 суток прочность бетона будет на много меньше, чем та прочность, которая у него появится спустя год. Соответственно прочность бетона достигает прочности щебня, потому что твердость щебня со временем не изменится, а останется прежней. Поэтому возводить сооружения на бетоне рекомендуется спустя год или хотя бы полгода, когда он обретает свою окончательную прочность, предусмотренную его маркой.

При производстве бетона могут использоваться следующие виды заполнителей:

ИЗВЕСТНЯК. Используется для приготовления марок бетона М — 100 и М — 300 со средней прочность бетона 500-600 кгс/кв.см. Некоторые виды известняковых наполнителей имеют прочность до 800, что позволяет их применить для производства бетона до марки М-350 включительно, но при этом нужно учесть то, что известняк обладает низкой морозостойкостью, поэтому его желательно применять для марок бетона с невысокой прочностью, таких как м-100 — м-300.

ГРАВИЙ. Основной и самый распространенный заполнитель, который применяется для производства качественного бетона. Его прочность составляет 800-1000, и используется для производства марок бетона с повышенной прочностью, таких как М-450. Так же его рекомендуется применять для частного строительства, потому что его стоимость не высокая.

ГРАНИТ. Самый прочный и самый дорогостоящий из всех наполнителей для бетонной смеси. Применяется при постройке сооружений, требующих очень высокую прочность. Его используют для производства бетона марок м-1400. Данный наполнитель обладает такими качествами как небольшое поглощение воды, в результате чего он обладает повышенной морозостойкостью, что позволяет его использовать в суровых условиях, где очень низкая температура воздуха.

Марка бетона может содержать цифирные и буквенные обозначения:

М- означает марку бетона,

В- подвижность бетона после затвердевания,

В – Влагопоглощение, которое зависит от вида используемого заполнителя,

W- морозостойкость бетона,

Морозостойкость бетона зависит от влагопоглощения, чем больше влагопоглощение, тем ниже морозостойкость, и наоборот, чем ниже влагопоглощение, тем выше морозостойкость, цифры 100, 200 и так далее показывают среднее значение предела прочности бетона на сжатие в кгс/кв.см. Для увеличения морозостойкости бетона, можно использовать различные добавки, но увеличивая морозостойкость, может уменьшиться прочность бетона. Поэтому введение добавок в смесь бетона не рекомендуется, иначе это приводит к тому, что увеличиваются одни качества бетона и теряются другие.

Грубой ошибкой, практикуемой бригадами недобросовестных строителей, является то, что бетон на объекте стараются разбавлять водой, ссылаясь на то, что густой бетон укладывать, тяжелей, чем жидкий. ЭТОГО ДЕЛАТЬ КАТЕГОРИЧЕСКИ НЕ СЛЕДУЕТ И ЗАПРЕЩАЕТСЯ, потому что при этом бетон теряет свое качество. Это объясняется тем, что избыток воды в бетонной смеси не вступает в химическую реакцию с цементом, потому что цемент вбирает в себя определенное количество воды, которое ему нужно. В результате излишки воды остаются в бетонной смеси в свободном виде, и начинают испаряться, а в структуре бетона появляются пустоты и поры, которые снижают прочность бетона.

Грубой ошибкой, практикуемой бригадами недобросовестных строителей, является то, что бетон на объекте стараются разбавлять водой, ссылаясь на то, что густой бетон укладывать, тяжелей, чем жидкий. ЭТОГО ДЕЛАТЬ КАТЕГОРИЧЕСКИ НЕ СЛЕДУЕТ И ЗАПРЕЩАЕТСЯ, потому что при этом бетон теряет свое качество. Это объясняется тем, что избыток воды в бетонной смеси не вступает в химическую реакцию с цементом, потому что цемент вбирает в себя определенное количество воды, которое ему нужно. В результате излишки воды остаются в бетонной смеси в свободном виде, и начинают испаряться, а в структуре бетона появляются пустоты и поры, которые снижают прочность бетона.

Так же при укладке бетона желательно использовать вибрационные устройства, которые будут выгонять из бетонной смеси воздух. Если укладку бетона производить без таких устройств, то воздух, который остаётся в бетонной смеси, будет образовывать пустоты, раковины и воздушные поры, что приведет к существенному снижению прочности данной марки бетона.

Обсуждение на форуме »karkas.info

Состав бетона

Подбор номинального состава бетона производят в лабораториях растворобетонных узлов: для цемента конкретного вида и марки конкретного предприятия-изготовителя; для щебня или гравия конкретного карьера; для песков конкретного карьера; для химических добавок конкретного вида …как много изменяющихся параметров… Поэтому для изготовления ответственных конструкций: армированных фундаментов, перекрытий, лестничных маршей и площадок, следует применять бетоны, рекомендуемые проектной документацией и доставляемые к месту строительства автомиксерами. Для неответственных конструкций либо при варианте, что вы берете риск на себя, бетон может быть изготовлен на строительной площадке.

Полевой способ определения состава бетона

Самый распространенный способ определения состава бетона заключается в следующем. В пустое ведро засыпается щебень или гравий. Ведро встряхивается, для более равномерного распределения крупного заполнителя. Затем в него мерной посудой, например литровой банкой, заливается вода до тех пор, пока вода не сравняется с верхом щебня. Объем вмещенной щебнем воды показывает требуемый объем песка. Щебень из ведра высыпается и в него насыпается песок, в том же объеме, что показала вода и той же банкой. Опять наливаем в ведро воду, пока она не покроет песок. В этот раз вмещенный объем воды показывает объем цемента. Последний компонент, требуемый для приготовления бетона — вода. Ее принимают в объеме равном 50–60% объема цемента.

Этот «полевой» метод определения состава бетона, подразумевает, что цемент заполнит пустоты между песчинками, а песок заполнит пустоты между камнями щебня, т.е. цементно-песчаная смесь используется как обычный клей. Прочность бетона получится примерно равной прочности щебня (зависит от его крупности). Метод не учитывает раздвижки зерен заполнителя и некоторых других характеристик, но он прост и может быть использован при изготовлении бетона для неответственных конструкций.

Табличный способ определения состава бетона

Более правильный подбор состава бетона делается по таблицам приведенным ниже.

Пример подбора состава бетона. Предположим нужно сделать бетон М300 объемным весом 2400 кг/м³. По таблице 1 определяем, что ему соответствует бетон класса прочности В22,5. Для изготовления одного кубометра такого бетона (табл. 3) требуется 350 кг портландцемента М400. Предположим, что имеется щебень фракцией до 20 мм, из которого нужно приготовить подвижный бетон с осадкой конуса 2–2,5 см. По таблице определения расхода воды (табл. 5) видим, что потребуется 190 кг воды. По таблице 6 определяем, что песок в бетоне должен составлять 40% от общей массы заполнителя. Тогда масса песка будет равна: (2400-350-190)×40/100=744 кг. Далее вычисляем массу щебня, она будет равна: 2400-350-190-744=1116 кг.

Таким образом получается, что для приготовления одного кубометра бетона М300 потребуется: портладцемент М400 — 350 кг, щебень — 1116 кг, песок — 744 кг, вода — 190 л.

При применении цементов других марок и щебня (гравия) другой крупности и формы к табличным расходам материалов применяются поправочные коэффициенты (табл. 4). Объемная масса одного кубометра тяжелого бетона на щебне может быть принята равной 2400 кг, на гравии — 2350 кг. Исходя из этого, находится требуемое количество сортового крупного заполнителя соответствующего ГОСТ 26633-91, 8267-93.

В приведенном примере подбора состава бетона полученные результаты весьма приблизительны. В реальных условиях делают несколько разных по составу замесов и изготавливают образцы бетона, которые затем испытывают и только после этого бетону назначается номинальный класс прочности.

Таблица 1

| Класс бетона по прочности на сжатие | Средняя прочность бетона данного класса, кг/см² | Ближайшая марка бетона по прочности | Отклонение ближайшей марки бетона от средней прочности класса, % |

|---|---|---|---|

| В2 | 26,2 | М25 | -4,6 |

| В2,5 | 32,7 | М35 | +7,0 |

| В3,5 | 45,8 | М50 | +9,1 |

| В5 | 65,5 | М75 | +14,5 |

| В7,5 | 98,2 | М100 | +1,8 |

| В10 | 131,0 | М150 | +14,5 |

| В12,5 | 163,7 | М150 | — 8,4 |

| В15 | 196,5 | М200 | +1,8 |

| В20 | 261,9 | М250 | -4,5 |

| В22,5 | 294,4 | М300 | +1,9 |

| В25 | 327,4 | М350 | +6,9 |

| В30 | 392,9 | М400 | +1,8 |

| В35 | 458,4 | М450 | -1,8 |

| В40 | 523,9 | М500 | -4,8 |

| В45 | 589,4 | М600 | +1,8 |

| В50 | 654,8 | М700 | +6,9 |

| В55 | 720,3 | М700 | -2,8 |

| В60 | 785,8 | М800 | +1,8 |

Таблица 2

| Место бетонирования | Консистенция | Класс бетона |

|---|---|---|

| Массивные бетонные фундаменты: в сухих грунтах (как заполнитель можно использовать кирпичный щебень) | Жесткая | В7,5 |

| Массивные бетонные фундаменты: во влажных грунтах | Жесткая | В10 |

| Массивные бетонные фундаменты: в водонасыщенных грунтах | Жесткая | В15 |

| Подготовительный слой под полы | Жесткая | В12,5 |

| Наружная лестница и лестница в подвал | Легко пластичная | В7,5 |

| Выгребная яма туалета, отстойник и др. | Легко пластичная | В15 |

| Балки и плиты перекрытий с большим расстоянием между арматурными стержнями | Легко пластичная | В20 |

| Балки и плиты перекрытий с густым армированием, а также тонкостенные конструкции | Очень пластичная | В22.5 |

Таблица 3

| Класс бетона по прочности на сжатие | Базовые нормы расхода цемента марки 400 для монолитных конструкций, кг/м³ |

|---|---|

| В7,5 | 180 |

| В10 | 200 |

| В12,5 | 225 |

| В15 | 260 |

| В20 | 320 |

| В22,5 | 350 |

| В25 | 380 |

| В30 | 440 |

СНиП 82-02-95 Федеральные (типовые) элементные нормы расхода цемента при изготовлении бетонных и железобетонных изделий и конструкций (загрузить весь документ, PDF 251 KВ)

Базовые нормы расхода цемента приведены для бетонов, изготовленных на портландцементе марки 400 и его разновидностях. При применении цемента марки 500 базовые нормы следует умножать на коэффициент 0,88, при применении цемента марки 300 — на коэффициент 1,13. При использовании шлакопортландцемента и сульфатостойкого шлакопортландцемента базовые значения умножают на коэффициент 1,1. При применении пуццоланового портландцемента базовые нормы расхода цемента умножают на коэффициенты: для бетонов проектного класса до В22,5 включительно — 1,08 и для бетонов проектных классов В25–В30 — 1,15.

В нормах предусмотрено применение щебня с наибольшей крупностью 40 мм, отвечающего требованиям ГОСТ 8267, 10260, 23254 и песка с модулем крупности 2,1–3,25 соответствующего ГОСТ 8736. При применении щебня с другой крупностью зерен табличные нормы расхода цемента следует умножать на коэффициенты, указанные в таблице 4.

Таблица 4

| Наибольшая крупность зерен заполнителя, мм | Коэффициент для бетонов классов | |

|---|---|---|

| до В25 включительно | В30 и выше | |

| 20 | 1,08 | 1,05 |

| 70 | 0,97 | 0,97 |

При применении щебня с включением в него лещадных (плоских) и/или игольчатых камней либо при применении гравия, а также мелкого и очень мелкого песка, скачивайте СНиП 82-02-95 и применяйте к нормам расхода цемента соответствующие коэффициенты.

Таблица 5

| Характеристика бетонной смеси | Наибольшая крупность мм | ||||||

|---|---|---|---|---|---|---|---|

| осадка конуса, см | жесткость, сек | гравия | щебня | ||||

| 10 | 20 | 40 | 10 | 20 | 40 | ||

| — | 150–200 | 145 | 130 | 120 | 155 | 145 | 130 |

| — | 90–120 | 150 | 135 | 125 | 160 | 150 | 135 |

| — | 60–80 | 160 | 145 | 130 | 170 | 160 | 145 |

| — | 30–50 | 165 | 150 | 135 | 175 | 165 | 150 |

| — | 20–30 | 175 | 160 | 145 | 185 | 175 | 160 |

| 1 | 15–20 | 185 | 170 | 155 | 195 | 185 | 170 |

| 2–2,5 | — | 190 | 175 | 160 | 200 | 190 | 175 |

| 3–4 | — | 195 | 180 | 165 | 205 | 195 | 180 |

| 5 | — | 200 | 185 | 170 | 210 | 200 | 185 |

| 7 | — | 205 | 190 | 175 | 215 | 205 | 190 |

| 8 | — | 210 | 195 | 180 | 220 | 210 | 195 |

| 10–12 | — | 215 | 200 | 190 | 225 | 215 | 200 |

Таблица взята из книги Конопленко А.И. «Технология бетона» стр. 222.

Жесткие бетонные смеси характеризуются малым содержанием цементного теста. У подвижных смесей прослойки теста между зернами заполнителя имеют величину более 30 мк, а у жестких смесей она может составлять всего 2–3 мк, что обусловливает некоторые особенности свойств смесей и затвердевшего бетона. Жесткие смеси имеют плохую удобоукладываемость, требуют повышенных затрат для их уплотнения вибрированием. Жесткие смеси следует применять, когда для продолжения работ требуется быстрая распалубка конструкции. Для конструкций с плотным армированием в жесткий бетон следует добавлять пластификаторы. Подвижные и малоподвижные бетонные смеси применяют более широко из-за сравнительной легкости приготовления и укладки, обеспечивающей получение плотного свежеуложенного бетона.

Таблица 6

| Приблизительный расход цемента в кг/м³ | Наибольшая крупность зерен гравия (щебня), мм | |||

|---|---|---|---|---|

| 10-20 | 40 | 60 | 80 и более | |

| Содержание песка в смеси заполнителей в % по весу | ||||

| 200 | 46/40 | 42/38 | 39/36 | 37/35 |

| 250 | 44/38 | 40/36 | 37/34 | 35/33 |

| 300 | 42/36 | 38/34 | 34/32 | 33/30 |

| 350 | 40/35 | 36/32 | 33/30 | 31/28 |

| 400 | 38/34 | 35/31 | 32/29 | 30/27 |

| 500 | 34/32 | 32/28 | 30/27 | 28/2 |

Примечание. В числителе указан % песка, назначаемый при применении щебня, в знаменателе — при применении гравия. Песок должен соответствовать ГОСТ 8736.

Таблица взята из «Справочника строителя» Казачека Г.А.

Компьютерный способ определения состава бетона

Для облегчения подбора составов бетонов существуют компьютерные программы Ksybs6.3_rus (402 КВ) и concrete (3,91 МВ). Сразу необходимо сказать, что эти программы немного отличаются методикой вычисления и показывают разные составы бетонов. Они, как и приведенный выше пример расчета, созданы для подсчета компонентов бетонов для создания и последующего испытания образцов. Не нужно думать, что эти вычисления выдают окончательный приговор, хотя для самодеятельного строительства практикующего запасы прочности многократно превышающие требуемые значения, его будет достаточно. Однако еще раз повторим и напомним, что гарантированную требуемую прочность бетона можно получить заливая бетон, привезенный с растворобетонных узлов. Либо нужно производить подбор состава и испытание образцов самим. В этом, как и в понимании работы компьютерных программ, помогут книги: «Введение в технологию бетона» Черкасова Г.И. и «Технология бетона» Конопленко А.И.

Правда и здесь необходимо оговориться: авторы книг показывают методику вычислений направленную на экономию цемента, а приведенный выше пример расчета основан на расходе цемента рекомендованным СНиП 82-02-95. В котором прямо указано: «В отличие от ранее действующих норм расхода цемента (СНиП 5.01.23-83 и других нормативных документов), в которых единственным параметром оптимизации было снижение расхода цемента посредством его экономии, в настоящих нормах приведены технологически и статистически обоснованные коэффициенты, применение которых дает возможность оценить и учесть влияние вариации основных условий производства на расход цемента при безусловном обеспечении всех нормируемых показателей качества бетона».

Время набора бетоном марочной прочности

При твердении бетонных и железобетонных изделий без тепловой обработки предусматривается, что оно происходит при положительной температуре 15–20°С с предотвращением влагопотерь из бетона. При этом прочность бетона 60% в изделиях, изготовленных на портландцементах и их разновидностях и быстротвердеющих шлакопортландцементах, достигается в течение 3–5 сут; равная 70% — в течение 6–10 сут; и во всех случаях в возрасте 28 сут обеспечивается проектный класс прочности бетона. Нагружать строительные конструкции из монолитного бетона можно по достижении им 50% прочности. Например, делать кирпичную кладку на монолитном фундаменте можно начинать по истечении 3-х суток (при температуре воздуха 15–20°С), поскольку возведение кирпичных стен процесс длительный и нагружение фундамента до проектного значения одномоментно не произойдет. Распалубить монолитные конструкции, тоже лучше по истечении 3 суток. Чем дольше стоит конструкция, тем тяжелее ее распалубить, при условии, что опалубка не разделена с бетоном гидроизоляцией.

ostroykevse.ru

Как подобрать состав бетонной смеси?

Основные составляющие бетона: цемент, вода и заполнители разной крупности. Гравий и песок, которые используются в бетоне, должны быть максимально чистыми, так как загрязнения в несколько раз снижают его прочность. Если есть в том необходимость, материал хорошо промывают перед использованием. Необходимая прочность будет зависеть непосредственно от марки цемента. Вода тоже должна быть максимально возможно чистой. Следует отметить, что бетонная масса может быть различной густоты-консистенции. Пластичная, характерна густой консистенцией, подвижностью, и нуждается в меньшем уплотнении, жёсткая – отличается особой влажностью (нуждается в сильном уплотнении), литая – весьма подвижная масса, которая самостоятельно заполняет форму. Бетонная консистенция будет зависеть напрямую от воды: если влаги много – снижается прочность бетона и сам материал начинает расслаиваться. Если одновременно добавлять цемент и воду, в одинаковых соотношениях, то прочность бетона останется неизменной. Чем сильнее трамбовка массы и её густота – тем выше прочность приготавливаемого раствора (бетона), и наоборот. Часто в бетонную массу часто кладут железную арматуру, тогда получается уже материал под названием — железобетон. Он отличается высокой прочностью и характеризуется особенной устойчивостью к механическим повреждениям.

Процесс приготовления и укладки густой массы с осадкой конуса в 2-6 сантиметров – самый выгодный вариант. Но укладка должна быть проведена только в особо крупных конструкциях, с относительно редким расположением арматуры. Чем тоньше сама конструкция, и чем чаще в ней расположена арматура, тем пластичней должна быть бетонная масса. В предусматриваемых нормах осадка конуса для различной консистенции бетонной массы, следующая: подготовка под полы и фундамент – 2-3 см, различные массивные конструкции без употребления арматуры (к примеру, стены, фундамент) – 3-6 см; обыкновенные железобетонные конструкции (плиты, балки, колонны) со средней плотностью арматуры – 8-12 см; балки с малым сечением, тонкие стены, колонны, а также конструкции, оснащенные густой арматурой — до 12-14 см.

Консистенция бетонной массы измеряется с помощью металлического конуса с бесшовной гладкой внутренней поверхностью. Высота конуса — 30 см, а ширина в своём нижнем основании – 20 см, верхнее основание – 10 см. По бокам конуса расположены две ручки, внизу — для упора две скобы (или лапки), на которые нужно встать ногами. Конус при этом прижимается к смоченной водой площадке (лист стали, фанера или же широкая доска), его наполняют сверху в три слоя (каждый – не более 10 см) бетонной массой. Эти слои в обязательном порядке необходимо проткнуть 25 раз штыком (круглым стальным стержнем). Такое уплотнение именуют просто штыкованием. Затем конус за ручки медленно вертикально поднимается. Бетонная масса начнет медленно оседать, постепенно изменяя свою форму. Как только она прекратит осадку, рядом с ней ставят конус, горизонтально располагая на его верхнем основании рейку. Осталось только замерить линейкой расстояние между верхней точкой осевшей массы и рейкой. Чем жиже консистенция, тем больше она со временем оседает, и наоборот.

Осадка бетонной массы характеризуется такими параметрами: пластичная – от 6 до 14, жёсткая – от 0 до 2 см, литая – от 17 до 22 см. В случае, если бетонная масса расслаивается и выделяет воду – значит, раствор был приготовлен неправильно. Подборка заполнителей должна проходить по особым правилам: смешивают гравий, песок и щебень с зёрнами различной крупности. В таком случае можно будет избежать возникновения пустот между зёрнами. По общим данным, объём пустот в гравии не должен быть больше 45%, в песке – не больше 37%, а в щебне – не больше 50%. В итоге, чем меньше пустот в щебне и гравии (крупный заполнитель) тем меньше песка необходимо брать. Соответственно уменьшается и расход цемента. Пустотность в заполнителе проверяют специфическим способом: подготовленную смесь гравия, песка и щебня (или отдельно каждый элемент) нужно насыпать в 10-литровую ёмкость (ведро). Сравнять с краями и без уплотнения влить туда тонкой струйкой воду. По объему влитой воды и определяется уровень пустотности: если влито 5 литров – пустотность будет, следовательно, равняться 50%. Состав заполнителя необходимо подбирать, применяя стандартные сита. Щебень и гравий просеивают через сито с ячейками, в диаметре 5, 10, 20, 40, 80 мм; песок — 5; 2,5; 0,5; 0,3 и 0,15. Зёрна, которые остаются после просеивания на сите принято называть по строительной терминологии – фракциями заполнителя.

Рассмотрим способы подбора заполнителя (их два):

- Самая высокая крупность заполнителя равняется 40 мм. Просеивая щебень или гравий через сито с аналогичными ячейками (40 мм) получаем остаток заполнителя на сите, который принято именовать – верхний остаток. Прошедшее сквозь сито 40 мм просеивают через сито в 20 мм, оставшееся на сите называется — первая фракция с зёрнами размером от 21 до 40 м. Прошедшее через сито в 20 мм и оставшееся на сите в 10 мм – вторая фракция с зёрнами от 11 до 20 мм. Аналогичная ситуация и с ситом в 5 мм – то, что осталось от предыдущей фракции просеивают, и получается фракция завершающая с зёрнами от 6 до 10 мм. Все, что прошло сквозь 5 мм сито носит название – нижний остаток. Чтобы приготовить крупнозернистую смесь используют 1, 2 и 3 фракции по 30 % и верхний и нижний остаток по 5 %. При необходимости верхний остаток заменяют первой фракцией, также 5 %. Можно приготовить крупнозернистую смесь и иначе, взяв две фракции: 1-ю – 50–65 % и 3-ю – 50–35 %. Возможно составление такой смеси и из равных частей трех фракций.

- 20 мм – основная крупность заполнителя. Её просеивают через сито в 20 мм, а то, что уже прошло через него – ситом в 10 мм. В итоге получается первая фракция с крупными зёрнами от 11 до 20 мм. Первая фракция просеивается через сито в 5 мм (получая вторую фракцию с крупными зёрнами от 6 до 10 мм). То, что проходило через сито в 5 мм просеивается затем через самое маленькое сито в 3 мм (это – третья фракция (зерно от 4 до 5 мм). Первая фракция песка получается при просеивании его через сито в 2,5 мм. Вторая фракция, при просеивании через сито в 0,3 мм. Чтобы приготовить песчаную смесь нужно взять от 20 до 50% от первой фракции и от 50 до 80% второй фракции.

При подборке зернового состава щебня (или гравия) и песка необходимо отмерить нужное количество заполнителя разных фракций и очень тщательно перемешать всё между собой. Все зёрна должны равномерно распределиться по общей массе. Для наилучшего проникновения заполнителя в узкие части конструкции, размер крупного зерна должен быть не более 1/4 – 1/5 меньшего размера заполняемой детали. При заполнении тонкой плиты, размер зерна заполнителя может доходить до половины толщины плиты. Густая арматура требует крупности зерен не больше 40 мм или даже 20 мм, из расчета того, что калибр зерна не должен превосходить ¾ расстояния между арматурными прутьями.

Цемент подбирается той марки, которая превышала бы выбранную марку бетона в несколько раз (при использовании портландцемента – в 2-х кратном размере, для иных цементов – в 3-х кратном). К примеру, для бетона марки 160 кгс/см2 необходимо использовать цемент с маркой не менее – 400 кгс/см2. Избыточность цементного содержания в бетоне приводит к перерасходу бетона, а также уменьшает его плотность, морозостойкость и водонепроницаемость в несколько раз, приводит к повреждению коррозией уложенной в него арматуры. В процессе приготовления бетонной массы объем смеси сильно уменьшается. Так из 1 квадратного метра смеси получают 0,59–0,71 куб.м. массы бетона. Следовательно, для компенсации такой усадки следует брать больше сухих компонентов. К примеру, бетон одного состава может быть сделан из 250 кг цемента (0,193 м3 ), 0,445 куб.м. песка, 0,870 куб.м. гравия и 178 литров воды; бетон другого – из 260 кг цемента (0,198 м3 ), 0,395 куб.м песка, 0,880 куб.м гравия и 185 литров воды. Третий состав может быть получен с использованием 265 кг цемента (0,204 м3), 0,445 куб.м песка, 0,880 куб.м гравия и 189 литров воды.

Таблица 1. Состав бетонов

| Вид заполнителя | Водоцементное отношение | Состав бетона по объему (цемент: песок: гравий или щебень) | Выход бетона, м3 | Расход материалов на 1 м3 | |||

| цемент, кг | песок, м3 | крупный заполнитель, м3 | вода, л | ||||

| Конус 3-7 см | |||||||

| Гравий | 0,5 | 1:1,4:3,1 | 0,68 | 320 | 0,37 | 0,88 | 160 |

| Щебень | 1:1,6:3,1 | 0,59 | 360 | 0,46 | 0,89 | 180 | |

| Гравий | 0,55 | 1:1,7:3,4 | 0,68 | 290 | 0,42 | 0,83 | 160 |

| Щебень | 1:1,8:3,3 | 0,6 | 328 | 0,49 | 0,9 | 180 | |

| Гравий | 0,6 | 1:1,9:3,6 | 0,69 | 266 | 0,42 | 0,8 | 160 |

| Щебень | 1:2,1:3,5 | 0,61 | 300 | 0,52 | 0,87 | 180 | |

| Конус 10-12 см | |||||||

| Гравий | 0,5 | 1:1,3:2,7 | 0,68 | 352 | 0,38 | 0,8 | 176 |

| Щебень | 1:1,4:2,7 | 0,59 | 396 | 0,46 | 0,9 | 198 | |

| Гравий | 0,55 | 1:1,4:3,1 | 0,68 | 320 | 0,37 | 0,83 | 176 |

| Щебень | 1:1,7:2,9 | 0,6 | 360 | 0,51 | 0,87 | 198 | |

| Гравий | 0,6 | 1:1,6:3,3 | 0,69 | 294 | 0,39 | 0,81 | 176 |

| Щебень | 1:1,9:3,1 | 0,61 | 330 | 0,52 | 0,85 | 198 | |

| Конус 15-18 см | |||||||

| Гравий | 0,5 | 1:1,2:2,6 | 0,67 | 370 | 0,37 | 0,81 | 185 |

| Щебень | 1:1,4:2,5 | 0,59 | 414 | 0,48 | 0,86 | 207 | |

| Гравий | 0,55 | 1:1,4:2,1 | 0,67 | 338 | 0,39 | 0,82 | 185 |

| Щебень | 1:1,5:2,8 | 0,6 | 376 | 0,47 | 0,88 | 207 | |

| Гравий | 0,6 | 1:1,6:3,2 | 0,67 | 310 | 0,44 | 0,82 | 185 |

| Щебень | 1:1,8:2,9 | 0,61 | 345 | 0,52 | 0,84 | 207 | |

Таким образом (см. таблицу 2), с помощью правильной подборки зернового состава заполнителя можно с лёгкостью получить бетон одной марки, но с различными показателями цемента. Количество воды нужно подбирать в зависимости от того, какая именно требуется консистенция бетонной массы.

Крупные заполнители отмеривают по объему и перемешивают. Также отмеривают и нужное количество соответствующего песка, который затем рассыпают ровным слоем на деревянный щит (боек). Сверху высыпают цемент, затем тщательно перемешивают массу до однородного состояния. Полученную смесь соединяют с щебнем (или гравием), перемешивая вначале в сухом виде, а затем уже постепенно добавляя отмеренную воду, многократно перелопачивая до однородного состава и густоты. Полученную бетонную массу тут же используют (в течение часа с момента добавления воды).

Таблица 2. Ориентировочные составы бетонов на гравии в объемных частях

| Требуемая марка бетона на 28-й день, кгс/см2 | Бетоны | ||||||||

| жесткие, укладываемые с сильным уплотнением | пластичные, требующие вибрирования или тщательной ручной укладки | весьма пластичные для ручной укладки | |||||||

| Осадка конуса | |||||||||

| около 1 см | около 5 см | около 10 см | |||||||

| при цементе марок | |||||||||

| 200 | 300 | 400 | 200 | 300 | 400 | 200 | 300 | 400 | |

| 50 | 1:3,4:5 | 1:3,8:6,5 | — | 1:3:5 | 1:3,7:5,8 | — | 1:2,8:4,4 | 1:3,5:4,9 | — |

| 75 | 1:2,3:5 | 1:2,8:5,5 | 1:3,5:6 | 1:2,3:4 | 1:2,7:4,8 | 1:3,2:5,2 | 1:2:3,5 | 1:2,5:4 | 1:3:4,4 |

| 100 | 1:2,1:4,3 | 1:2,5:5 | 1:3:5,5 | 1:1,9:3,6 | 1:2,5:4,3 | 1:2,8:4,9 | 1:1,8:3,1 | 1:2,1:3,6 | 1:2,6:4,2 |

| 150 | — | 1:1,9:4 | 1:2,3:4,5 | — | 1:1,7:3,3 | 1:2,2:4,2 | — | 1:1,6:3 | 1:2:3,5 |

Примечание: На первом месте цемент, на втором-песок, на третьем-гравий или щебень.

.

avkbeton.ru

Марки бетона — состав, особенности, характеристики.

Собираетесь строить дом, или затеяли масштабный ремонт? Решили облагородить приусадебный участок банькой или беседкой? Замечательно! Но, радость от результата еще так далека… А практические вопросы совсем не романтичны… Однако, деться от этого некуда. Хотя, можно поручить строительство полностью группе профи. Но, ведь это не избавит вас от всех проблем, да и контроль в таком деле, далеко не лишний! Как говорится, доверяй, но проверяй. Бывают, мягко говоря, недобросовестные исполнители, которые стремятся сэкономить копеечку другую. Так что, «знания- сила» господа!

Данный обзор мы посвящаем вопросам, связанным с маркировкой и классами бетона. Ведь это, по сути, основа любой стройки. К примеру, марка бетона для фундамента совсем не схожа с характеристиками тощего бетона. И попасть впросак довольно просто.

Содержание:

- Состав бетона.

- Характеристики бетонных смесей. Индексы и показатели.

- Особенности использования и определение марки бетона.

Состав бетона.

Готовая бетонная смесь представляет собой смесь из четырех компонентов, смешиваемых в определенных пропорциях.

- цемент;

- песок;

- вода;

- щебень

Класс и марка бетона определяется пропорциями составных частей, использованием пластификаторов, хим. добавок и т.д. Следует понимать, что маркировка бетона регламентируется ГОСТом.

Встает резонный вопрос – зачем в бетонную смесь добавляются песок и щебень? Ведь при контакте цемента с водой образуется, так называемый «цементный камень», который сам по себе обладает феноменальной прочностью. Однако, эта смесь очень легко трескается и проседает… Поэтому, песок и щебень выполняют роль структурного скелета, который приминает на себя основную нагрузку, амортизируя и смягчая напряжение. Помимо рабочих характеристик, заполнители существенно удешевляют стоимость бетонной смеси.

Включение крупного заполнителя – щебня подробно прописано в ГОСТе- 26633-91. Обратите внимание, что прочность щебня должна быть в 2 раза выше самой марки бетона. Чем это объясняется? Пока бетон будет набирать свою прочность, обычно этот процесс длится до полугода, прочности щебня хватит, чтобы сохранить смесь, не допустить сильной деформации. Соотношение марок бетона, можно проследить по используемым заполнителям. Рассмотрим его виды:

— Известняк, при прочности 500 -600, соответственно используется при производстве бетона, марок от М100 до М350.

— Гравий- средняя прочность 800-1000, весьма практичный и прочный заполнитель, поэтому он наиболее часто используется для изготовления бетонной смеси. Именно его выбирают для частного жилищного строительства, ведь он стоит значительно меньше гранитного заполнителя, а также обладает меньшем уровнем радиоактивности. Его можно найти в составе марок бетона до М450.

— Гранит, уникальный по прочности заполнитель, именно его используют для изготовления «тяжелых» бетонов. ГОСТ к примеру, обязывает строить дороги, лищь с использованием бетонной смеси на основе гранита.

Цемент и вода связывают все компоненты, создают однородную массу, от составных частей этих компонентов маркировка и классовость зависит не в меньшей степени. Марка цемента бетона определяет его прочность, для бытовых нужд, вполне достаточно использования марки М300- М 500. Примерное соотношение компонентов выглядит следующим образом: крупный заполнитель 4\10, песок 6\10, вода 1\10, цемент 3/10. Однако, все это весьма примерно.

Характеристики бетонных смесей. Индексы и показатели.

Выбирая марки бетона, характеристики играют главную роль. Ведь вы ищете предложение, которое оптимально подойдет для ваших нужд. Дадим пояснительную записку, которая поможет вам ориентироваться в предложениях бетонной смеси.

В любом прайсе, вы найдете цифровой и буквенный индекс, который обозначает класс и марку, основные параметры бетона. Что они означают? Попробуем разобраться.

Марка бетона М 100 – М800. Что представляет собой цифра – это предельный прочности кгс\ кВ.см. Рядом с маркой в скобках, указывается класс бетона (В 3,5- В60) – это гарантированный коэффициент прочности +- 13% . Кстати, на заметку хозяевам, если вы приняли от компании застройщика готовый проект- по СТ СЭВ 1406, должны быть указанны параметры классовости необходимой бетонной смеси. Поэтому, ваши знания – гарантия надежности и безопасности строительства.

Марки бетона по морозостойкости легко можно определить по маркировке. Буква F (25-1000) указывает на количество циклов «заморозка-разморозка», который выдерживает смесь не поддаваясь деформации. Заводы изготовители часто используют различные добавки, для увеличения сопротивляемости смеси температурным перепадам. . Часто используется гидрофобный цемент. Однако помните, что использование такого рода материалов негативно сказывается на прочности бетона. Для нашего климатического пояса, вполне достаточно использование смеси с показателями F100-200.

Здесь показатели водопроницаемости имеют глубокую связь, т.к. вода, попадая в микротрещины, при замерзание разрывает. В паспорте бетонной смеси коэффициент водонепроницаемости обозначается буквой Wо ( 2 — 20). Этот индекс указывает на способность смеси сопротивляться проникновению воды под давлением. Параметры строго регламентируются нынешним ГОСТом 12730.5—84. Снова нужно упомянуть гидрофобный цемент, его частенько добавляют в смесь для более высоких показателей. Чем выше показатель гидросопротивления, тем меньше вам придеться тратиться на гидроизоляцию, искать место с минимальным уровнем грунтовых вод. Но, помните, что стоимость такова бетона значительно выше! Если вам пытаются всучить «уникальную смесь» по «самой низкой цене», подумайте… Как бы не пришлось страдать в будущем от такой сомнительной экономии.

Но, никто не мешает вам использовать различные добавки в индивидуальном порядке. Если найти квалифицированного специалиста, можно сделать оптимальный раствор в кустарных условиях!

Буква П в паспорте смеси обозначает уровень подвижности бетона. Коэффициент от 1 до 5. К примеру идеальная марка бетона для фундамента М 350 (В 25) обладает уровнем (П2-П4). Именно такой показатель рационален для проведения стандартных монолитных работ.

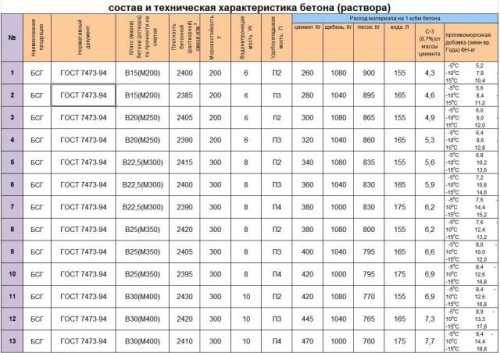

Ознакомиться с соотношением показателей вы можете в приведенной ниже таблице. Здесь вы найдете марки бетона, состав и пропорции.

Особенности использования и определения марки бетона.

Самые простые и доступные марки бетона М100 –М 250, обычно используются в качестве как вспомогательный материал, при подготовке к заливке монолита, укладки арматуры и пр. Здесь минимальные показатели прочности, и специальных добавок в таких марках смеси вы не найдете.

Идеальным вариантом для ИЖС станут бетонные смеси марок М 300- М 400. У них прекрасные практические показатели, и цена их достаточно демократична. Марки тяжелого бетона от М 500 встретить в продаже можно весьма редко. Это сверхпрочный, и к тому же капризный материал. Работа с которым требует профессиональных навыком высокого уровня. Такую смесь, используют при строительстве специфических объектов общественного пользования.

Как определить марку бетона самостоятельно? Ведь наш капиталистический век заставляет экономить не только покупателей… Потратьте немного времени. После того, как вам доставят бетон, залейте пару форм- кубиков. Деревянные формы перед этим смочите. Смесь проткните арматурой в нескольких местах, чтобы образовались пустоты. И через неделю смело несите ваш шедевр в любую лабораторию, там и узнаете, насколько добросовестным оказался поставщик!

Удачи и успехов!

strport.ru

это что такое? Состав, производство и применение бетона :: SYL.ru

Строительство сегодня очень сложно представить без использования бетона. Он представляет собой искусственный камень, который применяется при возведении зданий и сооружений, ограждений, а также разных конструкций и элементов. Бетон довольно широко используется для изготовления хозблоков, отмосток и пешеходных дорожек.

Этот материал универсален, он обладает широкой областью использования. Изготовить его можно самостоятельно или заказать готовую смесь, выполненную в условиях завода. Смешивание компонентов осуществляют в металлических или деревянных коробах, мобильных бетономешалках или ванных. С помощью бетономешалок на строительной площадке можно обеспечить наибольшую продуктивность, качественное перемешивание ингредиентов и сокращение времени работы. Важно исключить попадание в смесь посторонних примесей. Специалисты рекомендуют соблюдать технологию и учитывать пропорции.

Бетон – что это

Бетон – это искусственный строительный камень, который получается в результате формования и затвердевания смеси. Ее ингредиенты должны быть рационально подобраны и качественно уплотнены. В роли основных ингредиентов выступает вяжущее вещество, им может быть цемент. В процессе также используются мелкие и крупные заполнители, а также вода. В составе могут быть и дополнительные добавки, а некоторые смеси и вовсе не предусматривают наличия воды, в данном случае речь идет об асфальтобетоне.

Применение бетона

Где же его используют? Бетон – это материал, который может классифицироваться на несколько разновидностей. Каждая из них предполагает свою область использования. Например, особо тяжелый бетон применяется в атомных электростанциях. Его вес составляет 2500 кг/м3. Если речь идет о тяжелом бетоне, то он используется для изготовления фундаментов, а также при строительных работах, где изготавливаются конструкции из железобетона. Тяжелый бетон обладает весом в пределах от 1800 до 2500 кг/м3.

Легкий бетон используется для изготовления панелей, перекрытий и стеновых блоков. Его вес равен пределу от 500 до 1800 кг/м3. Особо легкие бетоны применяются для теплоизоляции фасадов зданий и сооружений. Вес этого материала не превышает 500 кг/м3. Помимо прочего, сегодня распространено применение бетона, в котором присутствуют специальные примеси. Последние призваны улучшать или изменять характеристики, среди которых следует особенно выделить:

- плотность;

- прочность;

- теплопроводность.

Если более подробно рассматривать такие материалы, то можно выделить жаростойкий бетон, который в процессе эксплуатации может претерпевать нагрев до 1000°C. А вот высокой устойчивостью и прочностью на изгиб обладает дорожный бетон. Гидротехническая смесь имеет высокую устойчивость к коррозии, повышенную плотность и водонепроницаемость.

Состав бетона: основные компоненты

Бетон – это материал, который предусматривает наличие основных компонентов, среди них следует выделить песок, щебень, цемент и воду. Что касается песка, то он может иметь фракцию в пределах от 1,2 до 3,5 мм. Слишком мелкий песок использоваться не может. При выборе этого компонента следует обращать внимание на чистоту. Если в материале присутствует глина или ил, то они должны находиться в объеме не больше 5%. В противном случае бетон окажется менее прочным, ведь будет жирным из-за глины. В итоге материал просто раскрошится.

Перед использованием качество песка необходимо проверять. Для этого его насыпают в емкость с проточной водой и взбалтывают. Если вода будет мутной, то о высоком качестве песка говорить не придется. Бетон – это материал, при изготовлении которого используется гравий или щебень. Это может быть керамзит, лом кирпича и гранитный отсев. Частицы в данном случае должны иметь размеры в пределах от 1 до 8 см. Если же изготовлением раствора вы планируете заняться самостоятельно, то этот параметр не должен превышать 2 см.

Важно удостовериться в том, что щебень не имеет мусора и глиняных примесей. Если использовать более крупную фракцию, то это станет причиной потери прочности, а также неудобства проводимых работ. Цемент является одним из основных компонентов. Его расход зависит от марки. Количество цемента определяется по пропорциям. В продаже можно встретить:

- портландцемент;

- шлакопортландцемент;

- пуццолановый цемент.

Первая разновидность применяется для всех видов строительства и для заливки фундамента. Для самостоятельного приготовления раствора эта разновидность выступает в качестве оптимальной. Пониженной морозостойкостью обладает шлакопортландцемент, кроме того, он влагостоек. А вот пуццолановый цемент используется при строительстве подводных и подземных конструкций, ведь имеет высокую влагостойкость. Производство бетона невозможно без использования воды. Она не должна иметь масел, примесей, эмалей, красок и нефтепродуктов. Абсолютную чистоту, однако, гарантировать сложно.

Пропорции бетона

Если вы решите изготавливать бетон на строительной площадке самостоятельно, то необходимо ближе ознакомиться с пропорциями. Они зависят от марки бетона и используемого цемента. Если последний имеет марку М400, то для получения бетона М100 необходимо добавить 7 кг щебня и 4,6 кг песка. Цемент добавляется в количестве 1 кг.

Для получения бетона марки М200 следует смешать 4,8 части щебня и 2,8 части песка. Цемент добавляется в том же объеме. Для того чтобы получить бетон марки М300, следует соединить 1,9 кг песка и 3,7 кг щебня. Цемент добавляется в неизменном объёме. Как и для приготовления бетона марки М450. А вот песок и щебень в данном случае должны быть добавлены в следующих соотношениях: 1,1 : 2,5.

Приготовление бетона

Если изготавливать бетон вы решили самостоятельно, то на чистый пол или в специальный бак необходимо насыпать горку песка и гравия. Важно соблюдать необходимые пропорции, на следующем этапе засыпается цемент. Смесь перемешивается, а в верхней части горки делается углубление в виде кратера. Туда наливается вода.

Для получения однородного раствора сухую смесь необходимо подсыпать с краёв. Когда изготавливается строительный бетон с использованием бетономешалки, нужно для начала налить 10 л воды в бак, а после добавить гравий и песок. Состав перемешивается в течение нескольких минут, а после добавляется ещё 2 л воды и цемент. Жидкость добавляется в необходимом количестве до получения требуемой консистенции бетона.

Производство в условиях завода

Строительный бетон изготавливается на мобильных мини-заводах, которые оснащены автоматическим оборудованием. Это позволяет выпускать готовый продукт высокого качества. Стационарный завод по изготовлению смеси может выпускать до 60 м3 за час. Процесс производства бетона выглядит так же, как и при самостоятельном его изготовлении.

На первом этапе определяются объемы компонентов, которые после перемешиваются до однородной массы. К составу добавляется вода, чтобы получилась консистенция густой сметаны. Такой состав используется для гражданского, многоэтажного и частного строительства. Его прочностные характеристики определяются проектом, как и состав.

Добавки для бетона

Добавки в бетон позволяют улучшить качество раствора без значимых материальных затрат. Такие компоненты делятся на несколько групп, среди них:

- добавки для морозостойкости;

- ускорители набора прочности;

- самоуплотняющиеся добавки;

- суперпластификаторы;

- добавки для подвижности;

- модификаторы;

- комплексные добавки.

Что касается суперпластификаторов, то они необходимы для повышения подвижности смеси и увеличения прочности материала. Суперпластификаторы придают материалу плотность и водонепроницаемость. Это снижает расход дорогостоящего цемента для обеспечения прочности.

Изучая добавки в бетон, вы должны обратить особое внимание на ускорители набора прочности. Они позволяют повысить скорость набора прочностных характеристик. Происходит это в течение первых трех суток. Довольно часто в процессе производства раствора используются добавки для сохранения подвижности. Они востребованы при длительных перевозках и в жаркое время года.

При пониженных температурах используются добавки для морозостойкости. А вот модификаторы улучшают эксплуатационные характеристики. Это позволяет получать высокопрочный бетон на основе цемента и заполнителей. Производство бетона может предусматривать использование добавок для самоуплотнения. Это упрощает бетонирование тонкостенных и армированных конструкций.

На бетонную смесь комплексно воздействуют соответствующие добавки. Они удобны тем, что избавляют производителя от необходимости покупки компонентов для обеспечения нужных свойств. Использование таких ингредиентов исключает взаимодействие некоторых химических элементов, что может привести к негативным последствиям.

Разновидности пигментов и их свойства

Пигменты обычно представляют собой сухие порошки, в основе которых лежит оксид железа или медный фталоцианин. Последняя основа по качеству несколько лучше, она способна обеспечить максимальную яркость и долговечность оттенка. Пигменты для бетона воздействуют по одинаковому принципу: процесс предполагает поглощение и отражение определенных световых волн.

Пигменты отличаются коррозионной, температурной, световой и химической устойчивостью. Например, существую пигменты, которые наиболее уязвимы к нагреву, среди них: синий, зеленый, железооксидный желтый. При этом потери от света происходят при 700°C. Стандартные красителей экологичны, поэтому их используют при отделке жилых помещений. В промышленных условиях при изготовлении бетонной смеси используются следующие пигменты для бетона:

- технический углерод;

- двуокись титана;

- умбра;

- окись хрома.

Эти ингредиенты подбираются и дозируются не по объему массы, а по количеству цемента. Используя выбранный состав, вы должны проверить его действие на эталонных пробах. Это позволит избежать неприятных сюрпризов, ведь многие порошки попросту не способны окрашивать крупные фракции заполнителей по типу щебня. Помимо вышеупомянутых пигментов, сегодня известны кислотные красители, которые применяются методом протравливания затвердевшего бетона. Иногда такие составы используются для конструкций, которые эксплуатировались в течение длительного времени.

Бетон марки М200: государственные стандарты и некоторые особенности

Этот материал может относиться к легким или тяжелым разновидностям, что зависит от заполнителя. Пропорции регламентируются технической документацией и остаются неизменными. В состав бетона М200 входят:

- цемент;

- заполнитель;

- песок;

- добавки.

Заполнителем может выступить щебень или гравий, а вот добавки используются для повышения износостойкости, прочности и скорости схватывания. В общем случае материал обладает водонепроницаемостью класса W2, тогда как подвижность относится к классу П2. Эта смесь соответствует уровню морозостойкости F50.

Данный раствор применяется в монолитном и каркасном строительстве. Он распространён при необходимости устройства полов, формирования подбетонка и укладки стяжек. Отлично зарекомендовал себя бетон М200 при обустройстве ленточных фундаментов. Раствор идет на изготовление сборных элементов по типу лестничных маршей и тротуарной плитки.

Если бетон изготавливается по государственным стандартам 7473-94, то он соответствует нормативным требованиям. Пропорции этой смеси выглядят следующим образом: 1 единица цемента марки М500, 4,8 единиц щебня и 3,2 единицы песка. Иными словами, для того чтобы получить куб бетона, необходимо подготовить 860 кг песка, 265 кг цемента и 1270 кг мелкофракционного щебня. Объем используемой воды должен быть равен 180 л. Ее количество не должно превышать 20% от веса всех ингредиентов.

Дополнить этот бетон, ГОСТ которого был упомянут выше, можно пластификаторами, стабилизирующими веществами, гидрофобизатором, морозостойкими компонентами и присадками для увеличения прочности. Основным достоинством описываемой марки является низкая стоимость по сравнению с прочными вариантами. Поэтому если на конструкцию не будет оказываться сильное воздействие в процессе эксплуатации, то следует обратить внимание именно на эту марку бетона. Она обладает хорошей сцепляемостью с металлическими поверхностями и подходит для заливки железобетонных фундаментов.

Этот бетон, ГОСТ которого обязательно должен соблюдаться, может оказаться более морозостойким, если осуществить теплоизоляционные работы. Среди отрицательных свойств этого материала следует выделить низкую степень водонепроницаемости.

О прочности тяжелого бетона

Тяжёлый бетон может обладать разной прочностью, о которой можно узнать по марке. Она указывает на прочность на сжатие. Это значение выражается в кгс/см2. Цифра после буквы указывает приблизительное значение прочности. Например, у бетона марки М250 этот показатель равен 261,93 кгс/см2, тогда как бетон марки М400 имеет прочность, которая эквивалентна 392,9 кгс/см2.

Прочность бетона марки М450 равна 458,39 кгс/см2. Тогда как если марка выглядит следующим образом: М500, то прочность в данном случае достигает отметки в 523,87 кгс/см2.

Прочность бетона и его марка зависят от количества цемента, который входит в состав. Чем его объём больше, тем выше окажется марка и наоборот.

Заключение

Теперь вам известно, какое количество компонентов необходимо соединить, чтобы получить куб бетона определенной марки. Эти пропорции следует соблюдать, только тогда в итоге удастся получить высокопрочную конструкцию. От ее надежности и долговечности порой зависит качество всего здания. Но для начала вам необходимо определить, бетон какой марки лучше использовать для решения тех или иных задач.

Если не учесть марку бетона, то можно столкнуться с проблемами в процессе эксплуатации конструкции. Это обусловлено тем, что некоторые бетоны подходят, например, для фундаментов, тогда как другие можно использовать только для возведения легких перегородок. Кроме того, конструкции, эксплуатируемые на улице, требуют специальных добавок в виде тех, что обеспечивают морозостойкость. А если работы проводятся зимой, то требуется пластификатор.

www.syl.ru

Бетоны. Определение состава бетона — ТехЛиб СПБ УВТ

Состав должен обеспечивать заданные свойства бетонной смеси и затвердевшего бетона при минимальном расходе цемента как наиболее дорогостоящего компонента.

Состав должен обеспечивать заданные свойства бетонной смеси и затвердевшего бетона при минимальном расходе цемента как наиболее дорогостоящего компонента.

Исходные данные для определения состава содержатся в техническом проекте строительства и включают следующие требования: проектную марку или класс бетона по прочности, заданную условиями работ удобоукладываемость бетонной смеси, требования по водонепроницаемости, морозостойкости или коррозионной стойкости бетона, данные по наибольшей крупности заполнителя, длительности и режиму твердения и другим условиям производства работ.

Определение состава бетона начинают с выбора материалов для его приготовления. После этого устанавливают их характеристики, необходимые для расчета состава бетонной смеси: активность и плотность цемента, плотность заполнителей в сухом состоянии, крупность зерен заполнителей, показатель пустотности крупного заполнителя.

Выбор цемента для бетона. Для получения связанной структуры цементного теста в бетоне активность цемента должна быть в пределах 0,7…2 от требуемой прочности бетона. При значениях отношения активности цемента к прочности бетона меньше 0,7 и больше 2 цементное тесто теряет связность, что в свою очередь приводит к резкому ухудшению физико-механических свойств цементного камня и бетона. Для вибрированного бетона указанное отношение активности цемента к прочности бетона должно быть в пределах 1,2…2, вибрированного с пригрузом — 1,0…1,2, а величина отношения 0,7…1,0 рекомендуется для бетонов, уплотняемых прессованием, трамбованием.

Цементы, имеющие величину активности выше значения требуемой прочности бетона (раствора) в два и более раз, при отсутствии агрессии должны применяться с тонкомолотыми активными минеральными добавками или микронаполнителями, снижающими активность цемента, но увеличивающими общее количество вяжущего. Оптимальное содержание добавок следует устанавливать на основании лабораторных испытаний.

В соответствии с «Типовыми нормами расхода цемента для приготовления бетонов сборных и монолитных бетонных, железобетонных изделий и конструкций» (СНиП 5.01.23-83), марка цемента может быть выбрана в зависимости от средней прочности бетона при сжатии и условий его твердения.

Для неармированных конструкций (бетонных) минимальный расход цемента должен составлять не менее 170 кг на м³ бетона, а для железобетонных конструкций — не менее 220 кг. Максимальный расход цемента в бетоне не должен превышать 600 кг/м³.

| Проектная марка бетона | Марка цемента для тяжелого бетона при твердении в условиях | |||||

|---|---|---|---|---|---|---|

| естественных | тепловой обработки при отпускной прочности бетона | |||||

| 70% проектной и менее | 80…100% проектной | |||||

| рекоменд- уемая | допустимая | рекоменд- уемая | допустимая | рекоменд- уемая | допустимая | |

| М100 | 300 | — | 300 | — | — | — |

| М150 | 300 | 400 | 300 | 400 | 400 | 300, 500 |

| М200 | 400 | 300, 500 | 400 | 300, 500 | 400 | 500 |

| М250 | 400 | 300, 500 | 400 | 300, 500 | 400 | 500 |

| МЗ00 | 400 | 500 | 400 | 500 | 500 | 400 |

| М350 | 400 | 500 | 400 | 500 | 500 | 400 |

| М400 | 500 | 550, 600 | 500 | 550, 600 | 550 | 500, 600 |

| М450 | 550 | 500, 600 | 550 | 500, 600 | 600 | 500, 550 |

| М500 | 600 | 550, 500 | 600 | 550, 500 | 600 | 550 |

| М600 | 600 | 550 | 600 | 550 | — | — |

| Проектная марка бетона | Марка цемента | |

|---|---|---|

| рекомендуемая | допустимая | |

| М100 | 300 | 400 |

| М150 | 400 | 500 |

| М200 | 400 | 500 |

| М250 | 500 | 400 |

| МЗ00 | 500 | 400 |

| М350 | 500 | 400 |

| М400 | 500 | — |

Выбор мелкого и крупного заполнителей в первую очередь зависит от требуемого класса бетона, т. е. от его нормативной прочности. Чем выше класс бетона, тем выше должны быть требования к качеству заполнителей для него. При этом стремятся использовать, как правило, местные заполнители или заполнители из близкорасположенных карьеров, но отбирают из них те, которые позволяют получать бетон с заданными свойствами при минимальном расходе цемента. Так, для бетонов класса до В10…В12,5 наряду с рядовыми заполнителями среднего качества можно использовать в отдельных случаях и заполнители пониженного качества, т. е. крупный заполнитель низкой прочности, например щебень из карбонатных горных пород и мелкий песок.

Для бетонов класса В15…В20 можно использовать рядовые заполнители среднего качества в том числе и гравий, для бетонов класса В25 и выше необходимо применять высококачественные чистые фракционные заполнители из плотных и прочных горных пород. Однако при окончательном выборе заполнителей для бетона необходимо учитывать также их стоимость.

Назначение удобоукладываемости бетонной смеси. Удобоукладываемость бетонной смеси назначают в соответствии со способом формования и типом конструкций по СНиП 5.01.23-83.

Состав бетона выражают в виде расхода цемента, мелкого и крупного заполнителя и воды на 1 м³ уплотненного бетона. Чтобы определить эти данные, используют различные зависимости, предложенные и апробированные научными организациями.

Методика расчета

1. Определение водоцементного отношения бетонной смеси:

(В/Ц)б = (0,23Rц+10)/(Rб+8)

где Rц и Rб — соответственно активность цемента и марка бетона, МПа.

2. Расход воды определяют по таблице.

Таблица 3. Ориентировочный расход воды для бетонной смеси

| Удобоукладываемость смеси | Ориентировочный расход воды (кг) при наибольшей крупности (мм) | |||||||

|---|---|---|---|---|---|---|---|---|

| Осадка конуса, см | Жесткость, с | гравия | щебня | |||||

| 10 | 20 | 40 | 70 | 10 | 20 | 40 | ||

| 10…12 | — | 215 | 195 | 185 | 175 | 225 | 205 | 195 |

| 5…1 | — | 205 | 180 | 175 | 160 | 215 | 195 | 185 |

| 1…3 | — | 190 | 165 | 160 | 145 | 200 | 180 | 170 |

| — | 8…12 | 175 | 155 | 145 | 135 | 185 | 165 | 155 |

| — | 15…20 | 160 | 145 | 140 | 130 | 170 | 155 | |

| — | 22…30 | 155 | 140 | 135 | 125 | 165 | 150 | |

Примечание. Если искомый расход цемента окажется более 400 кг/м³ , то расход воды повышают из расчета 10 кг на каждые его 100 кг.

3. По расходу воды на 1 м³ бетона и водоцементному отношению бетонной смеси определяют расход цемента на 1 м³ бетона

Ц=В/(В/Ц)б Если расход цемента окажется меньше допустимого нормами, то следует применять минимально допустимый для данных условий эксплуатации конструкций. При этом следует увеличить и расход воды с учетом увеличенного расхода цемента, сохранив расчетное значение В/Ц.

4. Суммарный расход заполнителей (песка и щебня (гравия), кг) на 1 м³ бетонной смеси определяют из условия, что сумма всех составляющих компонентов бетонной смеси равна 1 м , при этом межзерновые пустоты в крупном заполнителе должны быть заполнены цементно-песчаным раствором:

7.Готовят пробный замес бетонной смеси, проверяют ее подвижность и при удовлетворительном значении делают контрольные образцы для определения прочности. Если удобоукладываемость оказывается меньше требуемой, то добавляют 5… 0 % воды от массы, использованной на пробный замес. Чтобы не изменилось В/Ц, одновременно добавляют такой же процент цемента. Если удобоукладываемость выше заданной, то добавляют одновременно 5…10 % песка и щебня от их расхода на пробный замес. Если полученная при испытании прочность бетона отличается от заданной более чем на 15 %, то изменяют В/Ц в большую или меньшую сторону.

Окончательно определенный лабораторный состав бетона, полученный для сухих материалов, пересчитывают на рабочий состав, в котором учтена влажность заполнителей. Для этого рассчитывают количество воды, содержащейся во влажных заполнителях.

Пример 2. В лабораторном составе расход сухого гравия равен 1209 кг, песка — 773 кг, воды — 170 кг. Определить расход заполнителей, если их влажность по массе составляет: гравия — 2 %, песка — 4 %.

Масса воды, содержащейся в гравии, равна 1209х0,02=24 кг, в песке 773х0,04=31 кг. Следовательно, расход влажного гравия составит 1209+24 =1233 кг, а песка — 773+31 = 804 кг. При этом надо сократить расход воды с учетом того, что часть ее содержится в заполнителях: 170 — (24 + 31) = 115 кг.

Иногда состав бетона выражают в относительных единицах, деля расходы всех компонентов бетонной смеси на массовый расход цемента. Если, например, для изготовления 1 м³ бетонной смеси требуется (кг): цемента — 300, воды — 200, песка -800, щебня — 1100, то состав в относительных единицах будет Ц : П : В : Щ = 1 : 0,67 : 2,67 : 3,67.

Читать по теме:

К разделу

Строительные материалы

td/td/tdtd

tehlib.com