Станок для резки плитки водяной – Плиткорез электрический с водяным охлаждением — купить

Станок для резки плитки с водой

Как выбрать плиткорез?

Кто сталкивался с резкой плитки, знает, что это дело не простое. Плитка — не обои, и чтобы получить нужный кусок, приходится потратить куда больше сил и времени. А знаете ли Вы, что, к примеру, на обработку одной заготовки до 15 мм толщиной самым дешевым механическим плиткорезом уходят 1-5 минут, в сравнении с 10 и более минутами при резке другими инструментами?

Многие строительные магазины практикуют резку плитки на их оборудовании. Это удобно, но не всегда, так как могут возникнуть непредвиденные ситуации (не так отмерили, не все размеры учли), а ездить каждый раз в магазин вряд ли получится. Поэтому намного выгоднее иметь свое собственное устройство, используя его, когда это требуется

Многие строительные магазины практикуют резку плитки на их оборудовании. Это удобно, но не всегда, так как могут возникнуть непредвиденные ситуации (не так отмерили, не все размеры учли), а ездить каждый раз в магазин вряд ли получится. Поэтому намного выгоднее иметь свое собственное устройство, используя его, когда это требуется

Подрезание заготовок в размер, создание отверстий различной формы под трубы, переключатели, вентиляцию, а также выполнение прямых и угловых резов – вот для чего служит плиткорез. Какой предпочесть – во многом зависит от толщины материала, с которым придется работать.

Для отделочных материалов толщиной до 10 — 15 мм

Механический плиткорез – компактный, простой в применении, независимый от электросети. С ним можно работать в помещениях с повышенным уровнем влажности.

Ручные механические плиткорезы могут быть двух типов. Первый представляет собой отдельный режущий валик с удобной рукояткой. Им накладывается риска, по которой заготовка затем разламывается. К некоторым моделям (Bosch PTC 1 0.603.B04.200) можно докупить специальную пильную станцию с направляющими и зажимом для плитки. Тогда резы будут идеально ровные, и не будет опасности, что заготовка сдвинется.

Ручными плиткорезами также называют «кусачки». Они скалывают небольшие куски с края плитки толщиной до 10 мм, незаменимы при вырезании углублений, но не подходят для прямых резов. Для работы с кусачками необходима определенная сноровка, поэтому рекомендуется сначала потренироваться на осколках.

Настольный механический плиткорез. Это металлическая конструкция с прочным столом-основанием и направляющими, по которым движется каретка с режущим валиком. В данном случае рез всегда получается ровным за счет того, что материал фиксируется на основании. Настольным это оборудование называют потому, что эффективнее всего его использовать стационарно (для этого все модели имеют отверстия под болты или саморезы).

Настольный механический плиткорез. Это металлическая конструкция с прочным столом-основанием и направляющими, по которым движется каретка с режущим валиком. В данном случае рез всегда получается ровным за счет того, что материал фиксируется на основании. Настольным это оборудование называют потому, что эффективнее всего его использовать стационарно (для этого все модели имеют отверстия под болты или саморезы).

Подбирают инструмент в основном по длине стола (от 300 до 600 мм), она же определяет, плитку какой длины можно будет обрабатывать. Некоторые модели могут оснащаться круговым резаком – «балеринкой».

Для отделочных материалов толщиной до 30-50 мм

Электрический плиткорез режет быстро (меньше минуты на одну заготовку), точно и, разумеется, справляется с большими нагрузками. А также, в отличие от механического, может выполнять резы под углом в 45°. При этом практически отсутствует абразивная пыль.

Электрический плиткорезный станок – стационарное оборудование, состоящее из рабочего стола, пильной головки с электродвигателем и системы водного охлаждения.

Электрический плиткорезный станок – стационарное оборудование, состоящее из рабочего стола, пильной головки с электродвигателем и системы водного охлаждения.

Такие станки с верхним расположением двигателя считаются одними из самых точных. Их отличает эффективная система подачи СОЖ – сверху на место соприкосновения диска и материала. Но при этом плиткорезы достаточно габаритные и их стоимость высока. Этот вариант подойдет тем, кто занимается ремонтом профессионально и режет плитку часто. Стоит отметить, что мощный электрический плиткорез (от 2200 Вт) такого рода способен обрабатывать материалы до 100 мм толщиной.

Техника с нижним расположением двигателя — более бюджетный вариант, который вполне окупит себя даже при редком использовании. Такие плиткорезы компактны, но столь же точны в работе. Ванночка с жидкостью закреплена под столом, диск во время вращения опускается в неё, охлаждаясь и очищаясь.

Ручной электрический плиткорез — удобный и мобильный, напоминает болгарку, так как представляет собой пильную головку с абразивным диском и рукояткой. Но в отличие от УШМ это устройство имеет водяное охлаждение. В целом с ним работать очень удобно, не нужно организации специального рабочего места — можно использовать на любой ровной поверхности и легко переносить с места на место.

С помощью этих устройств можно резать не только плитку, но и стекло, и камень. И вид обрабатываемого материала также повлияет на выбор техники. Обычную керамическую плитку и стекло можно резать и механическим ручным или настольным плиткорезом, а вот керамогранит – это твердый материал, поэтому даже при небольшой толщине его удобнее резать электрическими устройствами (станками или ручными). Для резки камня самыми эффективными будут электрические станки с высокой мощностью.

Альтернатива плиткорезу, есть ли смысл?

Как уже не раз упоминалось выше, некоторые для резания плитки используют УШМ. Да мы не отрицаем, что это вполне возможно. Но:

- Болгарка не даст максимально ровного реза даже при большой сноровке, так как у неё нет направляющих.

- Работать на весу не всегда удобно, особенно когда объем работы большой. Даже у ручного электрического плиткореза есть специальный упор, облегчающий эксплуатацию техники. А механические устройства имеют очень небольшую массу (около 0,5 кг).

- При пилении с помощью УШМ образуется большое количество абразивной пыли. Работы получается на пять минут, а уборки — на полчаса, не говоря уже, что пыль летит в глаза и вдыхается вместе с воздухом. При резании механическими плиткорезами её не образуется вовсе, а в случае с электрическими большая её часть «сбивается» водным охлаждением.

- Кстати про охлаждение. Без него пильный диск и материал очень быстро перегреваются, как следствие — заготовка и/или оснастка раскалывается. Особенно часто это происходит при обработке длинной плитки.

Что еще потребуется

Итак, допустим, что с видом техники Вы определились, теперь важно подобрать к плиткорезу подходящие принадлежности, к ним относится оснастка, без которой работа будет невозможной, защитная экипировка, обеспечивающая безопасность пользователя и прочие приспособления для работы. Рассмотрим по порядку.

Итак, допустим, что с видом техники Вы определились, теперь важно подобрать к плиткорезу подходящие принадлежности, к ним относится оснастка, без которой работа будет невозможной, защитная экипировка, обеспечивающая безопасность пользователя и прочие приспособления для работы. Рассмотрим по порядку.

Пильные диски – режущая оснастка для любого электрического плиткореза. Очень важно, чтобы диски были качественными. Не стоит использовать «безымянную» оснастку: могут появиться сколы материала и самого диска. Выбор данного вида расходных материалов производится по диаметру, назначению и посадочному отверстию (оно должно совпадать с размером фланца).

Режущие валики – основной реж

Режущие валики – основной реж

i-perf.ru

Плиткорезы электрические и ручные со склада в Санкт-Петербурге

Выполнение разного рода ремонтных и строительных работ часто связано с необходимостью подгонки таких материалов, как кафельная плитка, керамогранит, кирпичи, блоки и т. д. Использование механических плиткорезов и другого ручного оборудования целесообразно только в домашних условиях, то есть при необходимости обработки небольшого количества материала. В остальных случаях работа обычно выполняется на профессиональных или полупрофессиональных электрических станках.

Обработка материала ручным плиткорезом требует дополнительного применения какой-либо направляющей. При этом все равно существует риск отклонения от намеченной линии реза. На станке же данная операция выполняется гораздо быстрее и с максимальной точностью. Еще одним преимуществом электрического оборудования считается возможность его применения для обработки очень твердых материалов: натурального камня, керамогранита и т. д.

При выборе камнерезного или плиткорезного электрического станка обязательно следует учитывать такие характеристики, как глубина реза на разных материалах и максимально допустимая длина обрабатываемого элемента. Лучше всего приобретать модель с небольшим запасом по эти двум параметрам. Определяющими характеристиками также являются: Мощность двигателя. Для резки тонкого и достаточно мягкого материала обычно используются модели от 0,8 кВт до 1,4 кВт. Толстую твердую плитку лучше обрабатывать на станке мощностью в 2-2,2 кВт. Для резки гранита и других твердых материалов используются камнерезные станки. Такие станки обычно имеют очень большую мощность. Длина реза при работе может достигать 900 мм, а глубина 125 мм.

Место расположения двигателя. Оборудование с нижним приводом обычно более компактно и используется для обработки легкой плитки из довольно-таки мягких материалов. Размер обрезаемых элементов при этом может быть любым. Станки с двигателем, расположенным вверху различают на мостовые (двигатель перемещается на каретке по специальным штангам, вертикальный его ход на разных моделях вполне достаточен для качественной резки даже толстой плитки) и консольные (когда режущий инструмент закреплен неподвижно, а движется стол). Длина реза на станках с верхним расположением двигателя может достигать 1500 мм. Принцип организации системы охлаждения дисков, в которую входят поддон (может иметь разные размеры) и насос.

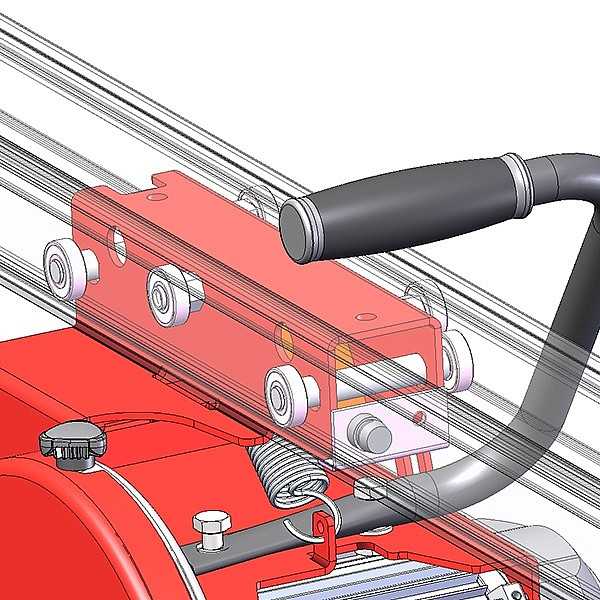

Система передвижения двигателя по алюминиевой направляющей содержащая 6 подшипников (есть еще 8 подшипниковая система на таком же принципе) раскручена как система производящая наиболее качественны и плавный рез. Предлагаем вам реально взглянуть на вещи и услышать мнение эксперта.

В основе мифа о качестве 6 подшипниковой системы лежит сравнение ее с 4-х подшипниковой, в которой полностью отсутствует идея конструктора, хоть как-то пожалеть механические части системы перемещения. Четыре подшипника расположенные в горизонтальной плоскости скользят на торцах подшипника, а его вращение обеспечивается тем, что подшипник упирается в вертикальную часть профиля. Очевидно, что наличие трения скольжения не приводит к плавному ходу, а алюминиевая направляющая быстро приходит в негодность от трущихся стальных корпусов подшипников. Система с 6-ю подшипниками более совершенна, так как 4 подшипника в основании, все-таки катятся по плоскости профиля, а остальные упираются в верхнюю часть профиля в распор. Но, не имея боковых упоров, или другого центрующего механизма, каретка способна разворачиваться и упираться кантом или торцом подшипника в боковую плоскость профиля, сталкивая все с теми же проблемами – механическое повреждение профиля, а и даже заклиниванию при движении. Но самый главный минус с точки зрения конструирования — это соприкасающаяся и взаимодействующая пара алюминий – сталь.

Система перемещения с 4-мя подшипниками

Система перемещения с 6-ю подшипниками

Тем не менее данные системы очень распространены в России и используются в недорогих плиткорезах. Делайте выбор между ценой и качеством. Более совершенными являются итальянские системы перемещения с полимерными роликами, такие плиткорезы стоят обычно дороже. Интересным решением станут плиткорезы Fortezzo с полимерными роликами системы Master-Solo, относительно недорогие за счет использование стали вместо алюминиевых профилей для основания станка, это увеличивает вес, но снижает цену.

fortezzo.com

Гидроабразивная резка керамогранита — технология, плюсы и минусы

Существует несколько технологий, позволяющих резать керамогранит. Каждая из них удобна для определенного направления и объема работ. Для небольших объектов, скажем, кабинки ванной комнаты, подойдет ручной плиткорез или болгарка, а для больших залов и торговых помещений не обойтись без электрического плиткореза. Но таким инструментом можно делать только прямолинейные резы, а вот для художественного раскроя или создания орнаментов применяется гидроабразивная резка керамогранита. Это один из самых лучших методов для раскроя твердых материалов. Технология позволяет вырезать любые фигуры, рисунки, а также создавать фальшь мозаику.

Как происходит резка

Для раскроя плитки и другого отделочного материала в качестве режущего инструмента используется станок, который при помощи воды и абразива вырезает в керамограните различные рисунки. Для этого насосы под высоким давлением подают в резак воду и абразив, которые, в свою очередь, осуществляют резку. В этой технологии заложен принцип эрозионного влияния на структуру твердых материалов Иногда можно услышать название водная или водяная резка.

Нарезка керамогранита станком происходит по принципу воздействия двухфазной струи на частички плитки, которые выбиваются по линии реза. Благодаря такому методу получается идеальный ровный край обрезанной плитки.

Скорость выходящей смеси из резака составляет около 1 километра в секунду. Что позволяет резать керамогранит без сколов и зазубрин.

Принцип работы станка

Станок для резки керамогранита имеет достаточно сложный механизм. Насосом высокого давления по специальным каналам подается вода и абразив в смесительную камеру резака, а из нее уже готовая смесь выходит из твердосплавного сопла. Диаметр струи может варьироваться, в зависимости от назначения и настройки программы станка и составлять от 0.2 до 0.4 мм. Калибр самого сопла имеет размеры 0.5—1.3 мм.

Гидрорезка способна разрезать:

- Известняк.

- Железобетон.

- Стекло.

- Композиционные материалы.

- Металлические изделия.

- Керамическую плитку.

- Природный камень.

- Керамогранит.

- Мрамор.

Подаваемая под высоким давлением струя воды производит резку керамогранитной плитки без образования зубчатой кромки. Благодаря особенностям конструкции гидроабразивный станок способен резать керамогранит под углом в 45° и более.

В отличие от механического и электрического плиткореза гидроабразивная резка камня является самой качественной работой по раскройке отделочного материала.

Устройство станка

Из чего состоит это оборудование:

- Часть оснащения станка, где происходит сама резка, называется — рабочая ванна. В эту емкость с водой погружаются плитки, гидроабразивная струя тем временем, производит раскрой материала.

- Система перемещения позволяет юстировать элементы конструкции для точной резки плитки, настраивая заданные параметры пользователем. Что позволяет выставлять нужную толщину струи и угол наклона для реза.

- Панель управления позволяет дистанционно управлять устройством и настраивать все необходимые параметры, чтобы водная резка вырезала заданный контур на плиточном материале.

- Контейнер для абразива представляет собой стальной бак с датчиком, который следит за уровнем абразива в емкости.

- Угловая головка является частью конструкции с функцией направления резака в нужную плоскость.

- Контрольные датчики сканируют качество реза и следят за фаской на кафеле.

- Прибор для удаления абразива представляет собой специальный насос, очищающий покрытие керамогранита от абразивной крошки после окончания раскройки материала.

Достоинства и недостатки гидрорезки

Благодаря технологии гидрорезки, может производиться фигурная резка керамогранита, замысловатые узоры и рисунки на плитке. Такое оборудование чаще всего используется на производственных предприятиях, которые предлагают свои услуги по раскрою напольных материалов.

Во время отрезных работ напольное покрытие не нагревается и кроме этого существует несколько факторов:

- Гидроабразивным резаком можно резать керамогранит толщиной 30 см.

- В процессе обработки кафеля абразивно-водной смесью края плитки не чернеют и не оплавляются, как это часто бывает при работе с электрическим инструментом или когда производится лазерная резка керамогранита. Водный раскрой способен осуществить резку тонких листовых изделий.

- После работы гидрорезкой шероховатость кромки на керамограните составляет всего Ra6.

- Безопасность раскроя позволяет не опасаться за воспламенение или взрыва покрытия во время резки.

Но, как и у любой технологии у гидрорезки есть свои недостатки, о которых следует упомянуть:

- Довольно высокая цена оборудования, что влечет за собой высокую стоимость услуг. Иными словами, если требуется резать керамогранит в больших объемах или создавать сложные панно использование гидрорезки оправдано. В бытовых ситуациях, когда объем работ небольшой или требуется нарезать обычный кафель, проще использовать плиткорез.

- Ограниченный срок работы некоторых комплектующих.

- Низкая скорость раскроя листового материала.

Резка гранита более трудоемкое занятие, чем, скажем резка керамической плитки. Но все же предварительно лучше соотнести бюджет работ со своими финансовыми возможностями. О том, как раскроить керамогранит более простыми инструментами вы можете узнать в отдельной статье на нашем сайте.

Выбирая дорогое оборудование для резки плитки из керамогранита, следует отдавать предпочтение только тем производителям, чья продукция пользуется популярностью и спросом у строителей.

Некоторые производители станков

Австралийская компания Techni Waterjet производит оснащение способное обрабатывать материал толщиной до 400 мм. Благодаря качественным высокомощным насосам из сопла резака выходит мокрый нож со скоростью более 1 км в секунду.

STM Австралийский производитель выпускает продукцию для 3D резки керамогранита, благодаря чему существует возможность делать художественную резку покрытие под разным углом.

Немецкая фирма Maximator JET изготавливает сверхмощные станки для гидроабразивной резки напольного покрытия с 6 осевыми установками. Что способствует обработке не только листовых материалов, но и фасонных.

plitka.guru