Типы токарных резцов и их назначение – Резцы для токарного станка по металлу – классификация, виды, назначение

Токарные резцы, виды токарных резцов и их назначение

Резцы для токарных станков являются одним из наиболее часто используемых видов оснастки. Резец необходим для обработки цилиндрических, плоских и фасонных поверхностей, нарезания резьб и других операций выполняемых на токарных металлообрабатывающих станках. А так как именно токарный станок является наиболее распространенным и функциональным из металлообрабатывающего оборудования, то и резцу, как его основному рабочему инструменту, следует уделить особое внимание.

Виды токарных резцов

По своему технологическому назначению резцы для токарных станков подразделяются на следующие категории:

- Проходные – данные резцы используются для обработки цилиндрических и конических наружных поверхностей.

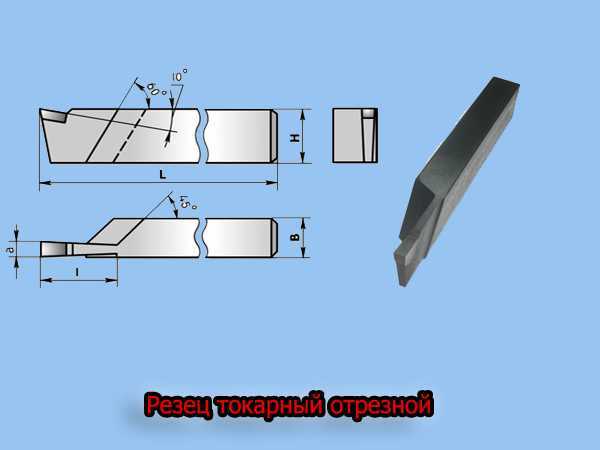

- Отрезные – отрезание заготовки или части детали по нужному размеру.

- Фасонные – используются для обтачивания фасонных поверхностей.

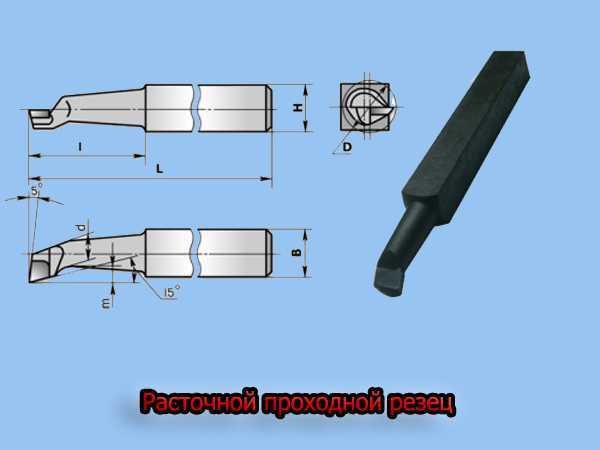

- Расточные – подразделяются на упорные и проходные и используются для расточки сквозных и глухих отверстий.

- Прорезные – используются для проточки кольцевых канавок.

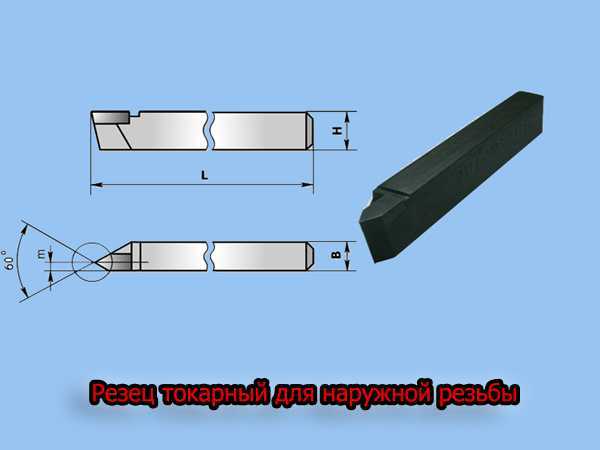

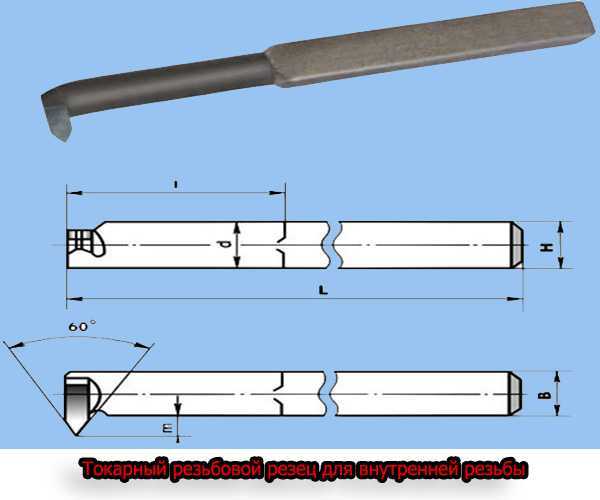

- Резьбовые – нарезка внутренних и наружных резьб.

- Галтельные – обработка переходных поверхностей.

Помимо этого, резцы для токарных станков подразделяются по характеру обработки на черновые, получистовые и чистовые; по движению подачи – на правые и левые. По конструкции можно выделить щие виды токарных резцов:

- цельные;

- со съёмной пластиной;

- с несъёмной (приваренной) пластиной.

В первом случае резец в целом и режущая часть изготавливаются из одного материала, в остальных – могут различаться. Также резцы отличаются и по форме державки. Чаще всего она бывает квадратной или прямоугольной, но встречаются и цилиндрические державки.

Резцы для токарных станков – на что обратить внимание

Выбирая данный металлорежущий инструмент необходимо обратить внимание на следующие основные параметры:

- материал и геометрия режущей части;

- способ стружколомания;

- прочность и устойчивость к вибрации режущих кромок и державки;

- форма и размеры съёмной или привариваемой пластинки;

- геометрия, конструкция и шероховатость гнезда для пластины;

- стойкость и размерная стойкость резца;

- углы резца;

- обеспечение заданной шероховатости обрабатываемой поверхности.

Все виды токарных резцов вы можете приобрести в Интернет-магазине «Мекка Инструмента». Для вас – огромный ассортимент, приятные цены и оперативная доставка в любой регион России.

mekkain.ru

Классификация и материалы резцов | Токарные станки

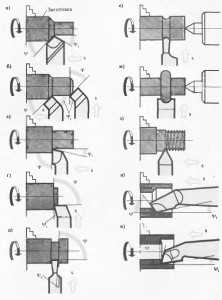

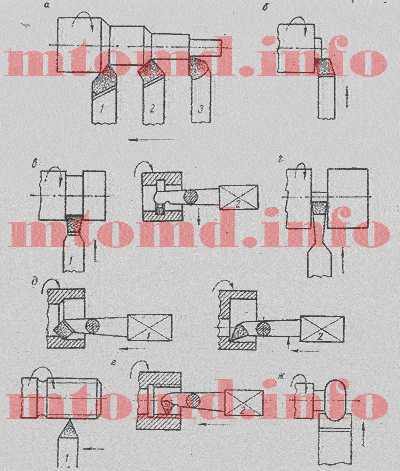

Для токарной обработки применяют разнообразные резцы. В зависимости от направления движения подачи различают левые и правые резцы (рис. 1, а, б).

Рис. 1. а- левый, б-правый

Рис. 2. Формы головок резцов

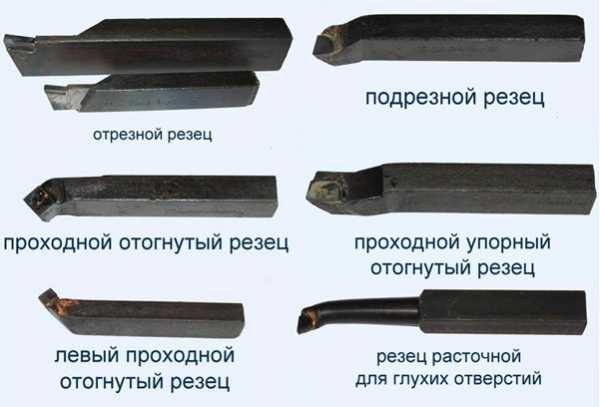

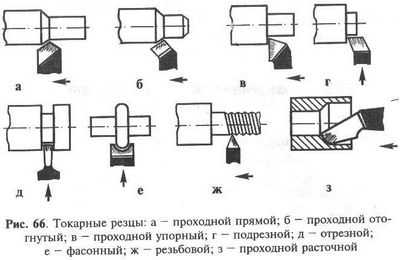

По форме и расположению головки относительно стержня резцы могут быть прямые, отогнутые и оттянутые (рис. 2, а—в). По назначению различают проходные, упорные, подрезные (торцовые), прорезные, отрезные, фасонные, резьбовые и расточные резцы (рис. 3, а—к). Резцы подразделяются также на черновые, служащие для предварительной обработки, и чистовые, предназначенные для окончательной (чистовой) обработки.

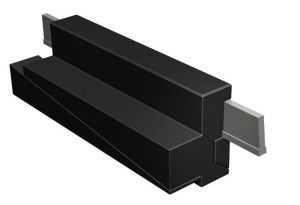

Резцы могут быть цельные, выполненные из одного материала, и составные: державка из конструкционной стали, а режущая часть резца из специального инструментального материала. Составные резцы бывают сварные, с напаянной режущей пластинкой и с механическим креплением режущей пластинки (рис.4,а—г).

Материалы резцов

Рабочая часть режущего инструмента, в том числе резца, должна обладать высокой твердостью, красностойкостью (способностью не терять твердости при высокой температуре), высокой износостойкостью (сопротивлением истиранию), а также высокой вязкостью (сопротивлением ударной нагрузке). Материалы, из которых изготовляются рабочие части режущих инструментов, должны отвечать указанным требованиям.

Рис. 3. Классификация резцов по назначению. а-прозодной прямой, б-проходной отогнутый, в-проходной упорный, г-подрезной, д-отрезной, е-прорезной, ж-фасонный, з-резьбовой, и-расточной проходной, к-расточной упорный.

Инструментальные материалы делят на следующие три группы.

Рис. 4. Классификация резцов по способу крепления режущей части. а-цельный, б-сварной, в-с наплавленной пластинкой, г-с механическим креплением пластинки

Первая группа — материалы дня инструментов, работающих на низких скоростях резания. К ним относятся высококачественные углеродистые инструментал ь-ные стали (У10А, У11А, У12А) твердостью ИКС 60—64 после закалки. Инструмент из этих сталей сохраняет режущие свойства при температуре нагрева только до 200—250°С, поэтому применяется редко. В эту группу входят также л е I и р о в а н н ы е инструментальные стали: хромокремнистая 9ХС, хромовольфрамовая ХВ5, хромомарганцовистая ХВГ и др., имеющие красностойкость 250—300°С.

Вторая группа — материалы для инструментов, работающих на повышенных скоростях резания, — быстрорежущие стали Р9, Р12, Р6М5, Р9К5Ф2 и др. После термической обработки эти стали приобретают высокую твердость (ИКС 62—65), высокую износостойкость и красностойкость до.650°С.

Третья группа — материалы для инструментов, работающих на высоких скоростях резания,-металлокерамические твердые сплавы, выпускаемые в виде пластинок различных размеров и форм. Красностойкость твердого сплава достигает 1000°С. Для обработки чугуна, а также цветных металлов и сплавов применяют твердые сплавы вольфрамокобальтовой группы (ВК): ВК8 — для обдирочной обработки, ВК6 – для получистовой и чистовой обработки. Для обработки сталей применяют твердые сплавы титановольфрамокобальтовой группы (ТК): Т5К10 — для черновой обработки и при прерывистом резании. Т15К6—для получистовой и чистовой обработки.

Random Posts

stankitokarnie.ru

Виды резцов для токарного станка

Виды резцов, классификация и применение

01.03.2016

Для обработки цилиндрических заготовок на токарном станке требуются специальные режущие насадки – токарные резцы. Конструкция инструмента очень простая: державка, которая закрепляется в резцедержателе, и головка – собственно режущая часть.

Основная классификация резцов – по обрабатываемому материалу. Есть наконечники по металлу и твердым пластикам,

а также по дереву и мягким пластикам.

Резцы по металлу в свою очередь делятся на следующие группы:

По материалу головки (наконечника):

- Быстрорежущая сталь;

- Твердосплавные напайные;

- Сменные наконечники из керамики, твердых сплавов или сверхтвердых материалов.

По форме державки:

- Квадратного сечения;

- Прямоугольного сечения;

- Круглого (овального) сечения.

По конструкции:

- Цельнокованные. Державка и головка неразделимы. Изготавливаются из быстрорежущей или инструментальной стали;

- Наконечник напайной или наваренный. Самый распространенный вид резцов. Технология позволяет сохранить баланс между твердостью головки и относительной дешевизной державки;

- Со сменными наконечниками. Режущий элемент крепится к державке механическим способом. Единственно возможный способ использования металлокерамических головок, которые нельзя напаять или приварить к державке;

- Существуют еще сборные и регулируемые конструкции, но это развитие варианта со сменными наконечниками.

По виду обработки:

Черновое точение. Резцы повышенной прочности и с хорошим теплоотводом. Работы производятся на высокой скорости для придания заготовке приблизительной формы. Снимается увеличенная толщина стружки. Наконечник выполнен из материала, сохраняющего характеристики при нагреве.

Чистовая и получистовая обработка. Низкоскоростные резцы, предназначенные для финишной обработки. Тонкая стружка и гладкая обработанная поверхность.

По ориентации относительно обрабатываемой заготовки:

- Радиальная установка. Державка расположена по вектору радиуса заготовки. Подходит к любым станкам, крепление простое, универсальное;

- Параллельно оси вращения. Для проделывания отверстий и нарезки внутренней резьбы;

- Тангенциальная установка. Державка имеет угол по отношению к вектору радиуса. Такая ориентация позволяет получить идеальную поверхность после обработки. Ручная работа с таким расположением резца требует особой квалификации. Поэтому применяется на автоматических и полуавтоматических станках.

По расположению режущей кромки головки относительно державки:

- Прямая. В обеих проекциях (верхней и боковой) ось головки и стержня прямая;

- Отогнутая. Ось в боковой проекции прямая, в верхней проекции изогнутая;

- Изогнутая. Ось в боковой проекции изогнутая, в верхней – прямая;

- Оттянутая. Ширина головки и прилегающей к ней части стержня меньше, чем ширина державки. Готовка со стержнем может быть на одной оси или сдвинута в сторону от оси симметрии державки.

ВАЖНО! Геометрия токарного резца принципиально влияет на качество выполнения работ. При несоответствии типа головки способу обработки, заготовка будет испорчена.

По направлению движения относительно детали:

- Левая подача;

- Правая подача.

По виду обработки детали:

- подрезной отогнутый;

- фасонный;

- прорезной;

- проходной упорный;

- отрезной;

- проходной прямой;

- резьбовой;

- проходной отогнутый;

- расточной упорный;

- расточной проходной.

Разумеется, токарных резцов существует гораздо больше. На иллюстрации показаны основные классификации. Некоторые из них рассмотрим подробнее.

- Подрезной отогнутый.

Режущая готовка треугольной формы, направление реза – радиальное;

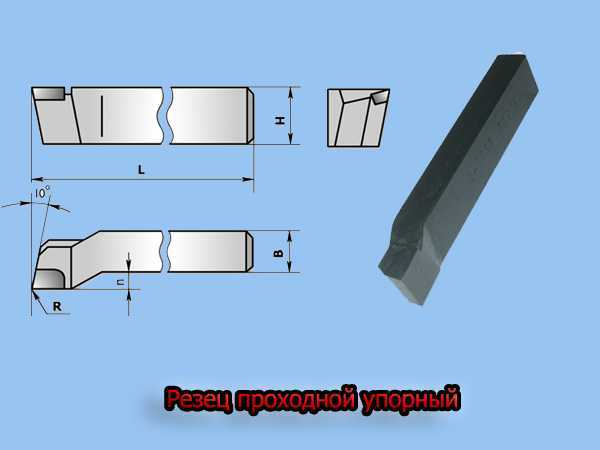

- Проходной упорный.

Направление проточки – вдоль оси вращения. Основное применение – изменение диаметра заготовки;

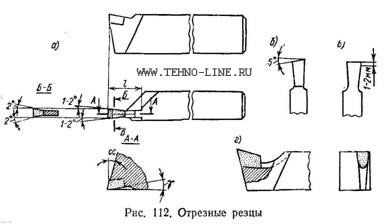

- Отрезной.

Этим инструментом нарезают поперечные канавки и отрезают болванку необходимой длины;

- Проходной прямой.

Не самый распространенный резец, однако токари старой школы часто его используют при черновой обработке;

- Резьбовой наружный.

Исходя их названия – этим наконечником нарезают наружную резьбу. При помощи червячного механизма, резцедержатель движется вдоль оси заготовки с заданным шагом. Бывают в метрическом и дюймовом исполнении;

- Проходной отогнутый.

Пожалуй – самый массовый резец для токарного станка. Предназначен как для классической обработки заготовок, так и для снятия фасок;

- Расточной упорный.

Предназначен для выточки глухих отверстий в торце заготовки.

Если остались вопросы, посмотрите видео с кафедры технологии машиностроения, в котором преподаватель популярно объясняет основные режущие конструктивные части и геометрические параметры резцов.

Токарные резцы по дереву

Несмотря на то, что их назначение такое же, как и резцов по металлу – принцип работы отличается кардинально. В подавляющем большинстве случаев, инструмент по дереву удерживается руками.

Так мастер лучше чувствует заготовку. Существуют автоматические шаблонные станки для создания серийных заготовок, но качественную работу можно выполнить лишь ручным инструментом.

Видео обзор резцов по дереву от фирмы Энкор с некоторыми пояснениями.

Виды резцов, классификация и применение Ссылка на основную публикациюobinstrumente.ru

Резцы токарные — виды типы классификация

Токарные резцы — основной рабочий инструмент дерево и металлообрабатывающих станков, посредством которого обрабатываемым заготовкам придается требуемая форма и размеры. Классификация токарных резцов выполняется по таким факторам как назначение, тип обработки, способ подачи и крепления, о чем мы детальнее поговорим в данной статье.

Токарные резцы

В публикации рассмотрены виды токарных резцов и их конструкция, приведены рекомендации по выбору инструмента и технологии его установки, а также представлена инструкция, следуя которой вы сможете правильно заточить резец своими руками.

Особенности конструкции

Токарные резцы состоят из двух конструктивных частей: режущей головки и державки, посредством которой инструмент крепится в посадочном гнезде (резцедержателе) станка. Держатель является основной частью резца, она может выполняться к квадратной либо прямоугольной форме.

Положениями действующих ГОСТ установлены основные размеры резцов:

- прямоугольной формы: 63*50, 50*40, 50*32, 40*32, 50*25, 25*20, 25*16, 20*12, 16*10 см;

- квадратной формы: 40*40, 32*32, 25*25, 20*20, 16*16, 12*12, 10*10, 8*8, 6*6, 4*4 см.

Головка выступает в качество основной рабочей части резца. Она состоит из заточенных под заданным углом кромок, именно от угла заточки зависит то, как именно резец будет срезать металл с обрабатываемой заготовки.

Конструкция токарного резца

Выделяют следующие углы заточки:

- Основной задний (α) — образуется между задней плоскостью и плоскостью резания. От его значения зависит сила трения, образующаяся между деталью и инструментом. Конфигурация основного заднего угла оказывает ключевое влияния на качество обработки и скорость износа самого инструмента (чем угол больше, тем выше износ). Выбирается исходя из плотности обрабатываемой стали.

- Угол заострения (β) — формируется между задней и передней плоскостями, определяет остроту и механическую прочность инструмента.

- Основной передний (γ) — влияет на степень деформации срезаемого материала, также от него зависит необходимое для резания усилие и эффективность теплоотвода. Чем выше твердость обрабатываемой стали, тем меньшим должен быть передний угол.

- Угол резания (δ) — формируется между передними и задними плоскостями режущей головки.

- Основной угол в плане (φ ) — от данного угла зависит количество срезаемого материала при стандартной скорости подачи. В обратной пропорции по отношению к значению угла находится прочность инструмента и уровень вырабатываемых им вибраций, в прямой пропорции — качество обработки. Значение угла варьируется в пределах 10-900.

- Вторичный угол в плане (φ1 ) — чем он меньше, тем ниже шероховатость обрабатываемого металла.

- Угол вершины (ε) — формируется между режущей кромкой и задней вспомогательной плоскостью, значение в прямом соотношении с прочностью инструмента.

- Задний вспомогательный (а1) — при маленьких значениях угла достигается минимальная сила трения между обрабатываемой деталью и задней плоскостью резца;

- Наклон режущей кромки (λ) — от данного угла зависит геометрия контактирующей с деталью части резца. Именно этот угол определяет назначение инструмента: в резцах для чистовой обработки он отрицательный, для черновой — 13-150, для работы с закаленной сталью — 30-350, универсальные — 00.

Все элементы токарного резца по дереву или металлу (головка и державка) выполняются из одной марки стали, чаще всего это твердосплавные сплавы Т5К10 либо 16К20, классифицирующиеся как металлокерамические материалы повышенной износоустойчивости . к меню ↑

Особенности заточки токарных резцов (видео)

к меню ↑

Классификация инструмента

Существует множество параметров классификации резцов в соответствии с действующими ГОСТ. Согласно конструктивным особенностям выделяют следующие типы токарных резцов:

- монолитные, в которых режущая головка и державка являются цельной конструкцией;

- сборные, в которых на головке выполнена напайка пластины из быстрорежущего сплава, обеспечивающая повышенную эффективность обработки — это один из наиболее распространенных разновидностей инструмента;

- сборные, с механически закрепленной пластиной — пластину на головке фиксирует болт, в такой конфигурации выполняются резцы с металлокерамическими пластинами;

- регулируемые.

Функциональность резцов

В зависимости от качества обработки токарные резцы делятся на черновые и чистовые. Геометрия чернового инструмента обеспечивает возможность снятия материала большой толщины и сохранение твердости при сильном нагреве, возникающем при высокой скорости обработки. Чистовые аналоги имеют другое назначение, они нужны для работы на низких оборотах для снятия небольшой толщины материала.

Также выполняется классификация инструмента по направлению подачи, согласно которой выделяют правые и левые резцы. Под направлением подачи подразумевается сторона, с которой находится основная режущая кромка инструмента в момент, когда его головка обращена к лицевой части обрабатываемой детали.

Разновидности резцов

Функциональное назначение — один основных параметров классификации данного инструмента. В соответствии с назначением токарные резцы делятся на:

- Отрезные (ГОСТ №18874-73) — используются на станках с поперечной подачей рабочего инстурмента, предназначены для обочки и обработки торцевый частей заготовок.

- Проходные (ГОСТ №18871-73) — могут устанавливать на станка как с поперечной, так и с продольной подачой. Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы.

- Отрезные, они же канавочные (ГОСТ №18874-73) — монтируются на станки с поперечной подачей. Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

- Расточные (ГОСТ №18872-73) — предназначены для растачивания отверстий (сквозных и глухих), формирования углублений и выемок.

- Фасонные (ГОСТ 18875-73) — используются с целью снятия наружных и внутренних фасок.

- Резьбовые (ГОСТ №18885-73) — позволяют нарезать резьбу метрического, дюймового и трапецеидального сечения (как внутреннюю, так и наружную).

Читайте также: обзор видов резьбонарезных станков для нарезки резьбы и «Разновидности станков Прома».

Также токарные резцы делятся прямые, отогнутые и оттянутые в зависимости от положения режущей кромки по отношению к державке. В отогнутых кромка выполнена в виде прямой линии, в отогнутых — изогнутую, в оттянутых — кромка уже, чем ширина стержня. к меню ↑

Какие резцы выбрать?

Чтобы определить, какие резцы нужны именно в вашем случае, необходимо определиться со следующими моментами:

- какой металл вы будете обрабатывать и какие операции будут выполняться;

- расставить приоритеты между качеством, эффективностью обработки и износоустойчивостью инструмента.

В целом, начинающему токарю необходимо иметь в распоряжении три вида резцов: проходные (маркировка SDACR) — для обработки торцов, наружные нейтрального типа (SDNCN) и расточные (SDQCR). Это базовый комплект, позволяющие выполнять большую часть технологических операций.

Если вы заинтересованы в покупке инструмента на долгосрочную эксплуатацию, имеет смысл взять набор токарных резцов со сменными пластинами. В последствии вы сможете менять расходники, а не покупать новые державки после износа режущей головки.

Читайте также: виды токарных станков и их особенности.

Резцы со сменными головками

Пару слов о производителях. Среди компаний, реализующих действительно качественную продукцию, выделим фирмы Hoffman Garant (Германия) и Proma (Чехия). В сегменте отечественных производителей внимания заслуживают фирмы СИТО (Гомельский инструментальный завод) и Калибр.

Также имеет смысл приобрести заточную машинку, которая позволит вам самостоятельно возвращать резцам работоспособность при износе, а не пользоваться услугами сторонних мастеров. Тут необходимо заточно-шлифовальный агрегат оснащенный системой постоянного охлаждения с двумя абразивными кругами — из карбида кремния (для резцов из быстрорежущих сплавов) и электрокорунда (для твердосплавного инструмента). При заточке первоначально необходимо обработать переднюю плоскость режущей головки, затем — дополнительную и заднюю, пока не сформируется ровная режущая кромка.

Главная страница » Для производства

ostanke.ru

Виды резцов. Назначение токарных резцов по металлу

Всем привет! Сегодня наша тема называется виды резцов и назначение токарных резцов по металлу. Это необходимо знать, для разработки технологического процесса токарной обработки практически любой детали. Если вы хорошо освоите эту тему то выбрать необходимый инструмент для вас будет плевым делом 🙂

Виды резцов по металлу.

Все токарные резцы которые используются при токарной обработке бывают различных конструкций и подбираются в зависимости от того какую поверхность вам необходимо обработать и получить. В современном мире виды резцов могут быть различных исполнений. Например сборные, цельные и специальные или фасонные.

Почему я решил уделить особое внимание именно видам токарных резцов? Все очень просто. Тема достаточно обширная и полезная как для начинающего инженера технолога так и для опытного мавра который как и я много лет трудился на заводе.

Они разделяются на следующие группы:

Проходные резцы.

Применяются в основном для обработки (точения) наружных цилиндрических поверхностей тел вращения. Бываю они трех видов:

Проходной отогнутый резец

Проходной прямой резец

Резец проходной упорный

Расточные токарные резцы.

Используют данный вид резцов для растачивания внутренних отверстий до нужного диаметра. Очень удобный метод обработки позволяющий получить достаточно точное качество как глухих так и сквозных отверстий в отличии от метода — сверление. Существует два основных вида токарных расточных резцов:

Расточной проходной резец для глухих отверстий

Расточной резец для сквозных отверстий

Резьбовые токарные резцы.

Данный тип применяется для нарезания резьбы как на наружных поверхностях заготовок так и внутренних. В зависимости от конструкции резца можно получать различные виды резьбы как метрическую так и дюймовую, ка например для труб и американских резьбовых соединений. Токарные резцы для нарезания резьбы бываю двух основных видов:

Токарные резцы для нарезания наружной резьбы

Резец токарный для нарезания внутренней резьбы

Токарный отрезной резец.

Отрезные резцы могут использоваться как для отрезания заготовки так и для образования канавок в теле детали. Они так же бываю различных видов и конструкций. Достаточно простой вид резцов, однако при его использование очень важно сделать правильный угол заточки, иначе он работать не будет. Я вам покажу классическое его исполнение:

Отрезной токарный резец

Конечно многие могут меня обвинить и сказать, что токарных резцов гораздо больше, но я скажу, что это основная часть режущего инструмента (резцов) применяемого на токарных станках. Ведь на самом деле их большое множество и со сменными неперетачиваемыми пластинами и с напаянными пластинами, различными видами крепления и многое другое и если бы я стал в этой статье расписывать про все это, то мне бы не хватило места на странице моего блога :-).

Ну вот пожалуй на сегодня все! Я вам рассказал про виды резцов и назначение токарных резцов по металлу в их классическом исполнении. Думаю, что все понятно, а если нет то пишите комментарии пообщаемся. Жамкайте на кнопочки социальных сетей и дайте возможность почитать сей пост другим своим коллегам и друзьям. СПАСИБО!!!

Читайте интересные статьи моего блога.

С вами был Андрей!

mextexnologii.ru

Резцы токарные. Виды токарных резцов. Классификация токарных резцов. | мтомд.инфо

В качестве режущего инструмента при точении используют резцы. Главным принципом классификации резцов является их технологическое назначение.

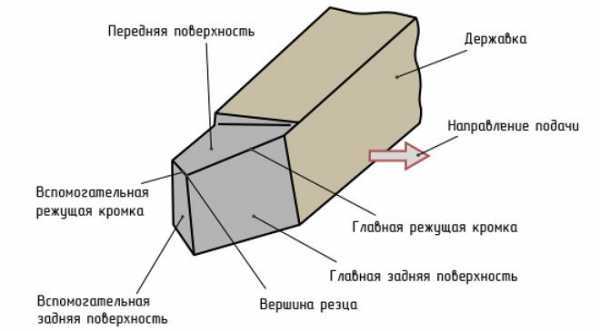

Схема резца

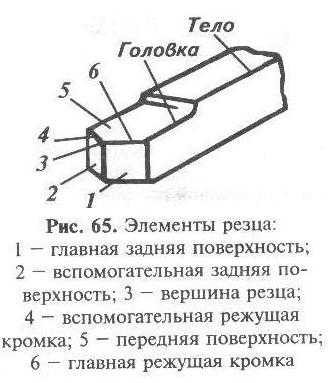

Рис. 1: 1 – передняя поверхность; 2 – главная задняя поверхность; 3 – вспомогательная задняя поверхность; 4 – главная режущая кромка; 5 – вспомогательная режущая кромка

Различают токарные резцы:

- проходные – для обтачивания наружных цилиндрических и конических поверхностей;

- расточные – проходные и упорные – для растачивания глухих и сквозных отверстий;

- отрезные – для отрезания заготовок;

- резьбовые – для нарезания наружных и внутренних резьб;

- фасонные – для обработки фасонных поверхностей;

- прорезные – для протачивания кольцевых канавок;

- галтельные – для обтачивания переходных поверхностей между ступенями валов по радиусу.

Виды токарных резцов

Рис. 2: а — проходные: 1 — прямой, 2 — отогнутый, 3 — упорный; б — подрезной; в — канавочные: 1 — для наружных канавок, 2 — для внутренних; г — отрезной; д — расточные: 1 — для сквозных отверстий, 2 — для глухих; е — резьбовые: 1 — для наружных резьб, 2 — для внутренних; ж — фасонный

Рис. 2: а — проходные: 1 — прямой, 2 — отогнутый, 3 — упорный; б — подрезной; в — канавочные: 1 — для наружных канавок, 2 — для внутренних; г — отрезной; д — расточные: 1 — для сквозных отверстий, 2 — для глухих; е — резьбовые: 1 — для наружных резьб, 2 — для внутренних; ж — фасонный

Классификация токарных резцов

Классификация токарных резцов по характеру обработки:

- черновые;

- получистовые;

- чистовые.

Классификация токарных резцов по направлению движения подачи:

Классификация токарных резцов по конструкции:

- цельные;

- с приваренной или припаянной пластиной;

- со сменными пластинами.

Установка для закрепления заготовки зависит от типа станка, вида обрабатываемой поверхности, характеристики заготовки (L/D), точности обработки и других факторов.

Статьи по теме

www.mtomd.info

i-perf.ru

Виды резцов для токарного станка по металлу | Инструменты

» Инструменты

Виды и назначение токарных резцов по металлу

Всем привет! Сегодня наша тема называется виды и назначение токарных резцов по металлу. Это необходимо знать, для разработки технологического процесса токарной обработки практически любой детали. Если вы хорошо освоите эту тему то выбрать необходимый инструмент для вас будет плевым делом

Виды токарных резцов.

Все токарные резцы которые испльзуются при токарной обработке бывают различных конструкций и подбираются в зависимости от того какую поверхность вам необходимо обработать и получить. Они разделяются на слудующие группы:

Проходные резцы.

Применяются в основном для обработки (точения) наружных цилиндрических поверхностей тел вращения. Бываю они трех видов:

Прходной отогнутый резец

Расточные токарные резцы.

Используют данный вид резцов для растачивания внутренних отверстий до нужного диаметра. Очень удобный метод обработки позволяющий получить достаточно точное качество как глухих так и сквозных отверстий в отличии от метода — сверление. Существует два основных вида токарных расточных резцов:

Резьбовы токарные резцы.

Данный тип применяется для нарезания резьбы как на наружных поверхностях заготовок так и внутренних. В зависимости от конструкции резца можно получать различные виды резьбы как метрическую так и дюймову. Бывают они двух основных видов:

Резец токарный для нарезания внутренней резьбы

Токарный отрезной резец.

Отрезные резцы могут использоваться как для отрезания заготовки так и для образования канавок в теле детали. Они так же бываю различных видов и конструкций. Я вам покажу класическое его исполнение:

Отрезной токарный резец

Ну вот пожалй на сегодня все! Я вам рассказал про виды и назначение токарных резцов по металлу в их класическом исполнении. Думаю, что все понятно, а если нет то пишите коментарии пообщаемся.

19. Виды и назначение токарных резцов

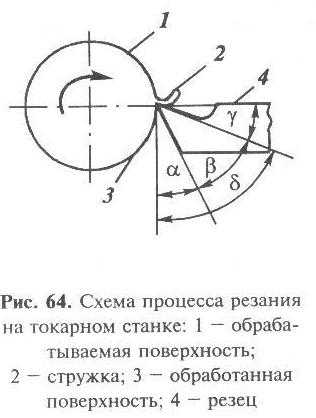

Для токарной обработки металлов применяют специальные инструменты — токарные резцы. Их изготавливают из сталей, имеющих твердость, значительно превы шающую твердость обраба тываемого материала. Их рабочая часть, как и у многих других режущих инструментов, имеет форму клина (рис.64).

Токарные резцы отличаются один от другого по конструкции, но все они имеют тело и головку (рис.65). Тело резца служит для закрепления в резцедержателе, головка непосредственно участвует в процессе резания. На головке имеются передняя и две задние поверхности, главная и вспомогательная режущие кромки и вершина резца. Главная режущая кромка выполняет основную работу резания.

Важными характеристиками токарного резца являются углы его заточки (рис. 64).

Главный задний угол а (альфа) — угол между главной задней поверхностью резца и плоскостью резания. Увеличение данного угла уменьшает трение задней грани резца о поверхность заготовки.

Передний угол у (гамма) — оказывает влияние на процесс резания, на легкость схода стружки, качество обработанной поверхности.

Угол заострения р (бета) — угол между передней и глав ной задней поверхностями. Чем меньше угол заострения, тем легче резец входит в металл и отделяет стружку с меньшим усилием. Однако при уменьшении угла заострения снижается прочность резца и он быстрей затупляется и ломается.

Угол резания 5 (дельта) — угол между передней поверх ностью резца и плоскостью резания.

Токарные резцы подразделяют по направлению подачи правые и левые), конструкции головки (прямые и отогнутые), способу изготовления (цельные и составные). сече нию стержня (прямоугольные, круглые и квадратные), виду обработки (проходные, подрезные, отрезные, прорезные, рас точные, фасонные, резьбонарезные). На рис. 66 показаны схематично некоторые из них (вид сверху).

Проходные резцы (рис. 66, а, б) предназначены для обтачивания внешних цилиндрических и конических поверхностей заготовок, проходной упорный (рис. 66, в) для обработки уступов. Торцы заготовок обрабатывают подрезными резцами (рис. 66, г), а отрезают заготовки — отрезными (рис. 66, д). Резьбовыми резцами (рис. 66, ж) нарезают внешнюю и внутреннюю резьбу, а расточными (рис. 66, з)— растачивают отверстия.

Следует помнить, что токарные резцы являются дорогостоящим инструментом. Их нельзя использовать не по назначению, бросать, хранить навалом . Необходимо не допускать значительного затупления инструмента.

Практическая работа

Ознакомление с токарными резцами

1. Рассмотрите несколько различных токарных резцов.

2. Определите их виды и назначение.

3. Измерьте с помощью угломера углы резания на одном из резцов и запишите результаты измерений в таблицу:

Новые термины: Токарные резцы, элементы резца, обрабатываемая и обработанная поверхности, углы заточки резца.

Вопросы и задания

1. Каким инструментом обрабатывают детали на токарных станках?

2. Из каких основных частей состоит то карный резец?

3. Какие поверхности и кромки имеются на головке резца?

4. Назовите углы заточки резца.

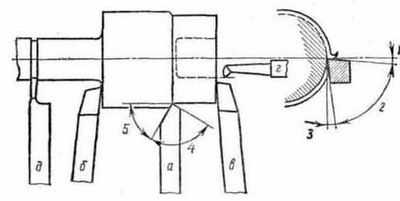

Токарный станок по дереву показан на рисунке.

Токарный станок по дереву

Основные типы токарных резцов по металлу изображены на рисунке ниже.

Резцы для обработки металла

1 — передний угол 2 — угол заострения 3 — задний угол

4 — угол при вершине в плане 5 — главный угол в плане.

На резцах различают: задний угол, угол заострения и передний угол. Задний угол должен быть не меньше определенного минимального значения, чтобы резец не касался обработанной поверхности. Угол заострения зависит от обрабатываемого материала: для древесины принимают острые углы, для стали он приближается к 90 . Передний угол определяет форму стружки.

Форма резца соответствует выполняемой операции. На рисунке выше изображены следующие резцы: а — проходной б — подрезной левый в — подрезной правый г — расточный д — отрезной. Все резцы имеют одинаковые углы — передний, задний и заострения эти углы измеряют в плоскости, перпендикулярной режущей кромке.

В различных справочниках приводят наиболее рациональные системы углов в зависимости от обрабатываемого материала. Для информации достаточно значений, приведенных в таблице ниже.

Рекомендуемые значения основных углов токарных резцов

Источники: http://mextexnologii.ru/vidy-i-naznachenie-tokarnyx-rezcov-po-metallu/, http://berezaklim.ru/u4eb_rabota/metodika/texno/texno7/metall/19.htm, http://www.ktovdome.ru/62/404/236

Комментариев пока нет!

restart24.ru

Отрезной резец: виды токарных резцов и их назначение

Содержание статьи:

Большинство токарных обработок производится с помощью резцов. Среди основных видов отрезной резец занимает лидирующее место по частоте использования. Их изготавливают из специальных марок стали особой твердости.

Назначение отрезного резца

отрезной резец

В зависимости от вида операции используются основные типы резцов:

- резьбовые для внешней и внутренней нарезки;

- проходные прямые, отогнутые и упорные;

- расточные для глухих и сквозных отверстий;

- отрезные.

Токарные отрезные резцы применяют для отрезания детали от прута малого диаметра и формирования канавок в заготовке. Их вырезают отрезными инструментами особого назначения — канавочными. Форма рабочей головки соответствует размерам и форме будущей канавки. Зачастую в один проход паз нужного размера сделать не получается. В несколько заходов работают и с твердыми металлами, а также при большой ширине паза.

Длина рабочей области должна составлять немногим больше половины от поперечника разрезаемой детали.

Виды конструкций отрезных инструментов:

- цельные: выточен из единого куска металла. Их изготавливают из инструментальной углеродистой стали, мелкие — из быстрорежущих. Не нашли широкого применения на практике;

- с приваренными пластинками: на головке приварена твердосплавная или быстрорежущая пластинка. При их приваривании важно соблюдать технологию, иначе возникают трещины, инструмент быстро разрушается;

- с механической фиксацией пластин: в головку инструмента вставляется режущая пластинка и крепится механически. Их часто используют для минералкерамических режущих пластин.

Токарные резаки могут быть левыми и правыми, прямыми или отогнутыми. Наиболее распространены на практике левые отогнутые и правые прямые.

Конструкция отрезного резца

углы заточки отрезного резца

Любой токарный резец состоит из тела и рабочей головки. Особенность отрезного в том, что головка его оттянута, то есть ее ширина должна быть меньше, чем ширина тела. Длина кромки должна быть такой, чтобы было удобно отрезать болванку. На отрезные резаки выпадает большая нагрузка, потому что жесткость функциональной части невелика, а вывод стружки осложнен. Толщина головок довольно мала, поэтому чтобы сохранить их прочность, значения углов принимают около 1 — 3 градусов (задних и в плане). Благодаря такой форме при неправильной установке инструмента или его плохой правке значительно увеличивается трение.

Потому во время токарных работ отрезные инструменты с твердосплавными напайками часто выкрашиваются, скалываются режущие кромки, отпадают напайки.

На рабочей головке выделяют следующие зоны: режущая кромка (основная и вспомогательная), вершина головки, передняя поверхность головки и пара задних. Режущая кромка располагается вдоль и заточена в форме клина. Назначение тела или хвостовика — крепление инструмента в подручнике.

Качественно резать можно только правильно заточенным отрезным инструментом. Для правильного выявления углов используются следующие понятия:

- основная плоскость: это поверхность, совмещенная с опорной, параллельная подаче в продольной и поперечной плоскостях;

- плоскость резки: касательная к поверхности заготовки, проходит по рабочей кромке.

Необходимо выдержать следующие углы:

- передний угол: определяет, насколько легко будет удаляться стружка с металлической болванки и как качественно она срезается;

- главный задний угол: это угол между поверхностью резца и плоскостью точения. Чем он острее, тем сильнее задняя поверхность резака трется о болванку;

- угол заострения: между передней и задней основной поверхностями. Чем он меньше, тем легче режется металл. Однако и режущая поверхность изнашивается быстрее, крошится.

Чтобы увеличить надежность крепления рабочей головки с державкой пластинку со скосами припаивают в шпунт, который выполняется в форме угла. Благодаря чему площадь их прилегания увеличивается, а боковые стороны шпунта не позволяют сдвигаться пластинке в сторону под действием сил, появляющихся во время работы резцом.

Кроме этого, высота головки должна превышать длину стержня.

При отрезании заготовки инструмент не отрезает всю толщу материала, так как на определенной стадии деталь отламывается, в ее середине остается обломок стержня. Когда нужно начисто обработать торцевую часть, основную рабочую кромку затачивают под угол 75 — 80 градусов, в остальных случаях этот угол составляет 90 градусов.

На практике часто используются токарные резцы с ломаной симметричной рабочей кромкой, заточенной под 60 — 80 градусов в плане. Благодаря такой правке инструмент легче входит в материал, облегчается отвод стружки, уменьшается вероятность увода резака. Для этого же при угле 90 градусов с двух сторон выбирают фаски под углом 45 градусов, размером до 1,5 мм.

Установка резца

Инструмент устанавливают под углом 90 градусов к обрабатываемой заготовке, по ее центру. Перепад в доли миллиметра приводит к поломке резца.

При токарной обработке хрупких металлов резец держат под углом до 10 градусов. В противном случае заготовка отломается быстрее, чем резак достигнет центра. При работе с быстрорежущими инструментами из цельного металла необходимо соблюдать скорость обработки не более 30 м\минуту. Твердосплавные резаки с напайками работают на повышенных скоростях — до 130 метров в минуту.

Резец отрезной инвертированный

инвертированный отрезной резец

Особенно сложны отрезные работы на любительских станках с малыми оборотами и обладающих слабыми техническими характеристиками. Можно переточить стандартный отрезной резец, но работа эта долгая и кропотливая, инструмент получится довольно хрупким, требующим предельной аккуратности в работе.

Для решения этой проблемы была придумана конструкция отрезного инвертированного резца. Это инструменты со сменными пластинками из твердосплавной стали. Их можно использовать при прямом и обратном вращении. Причем основной режим для этого инструмента — обратное вращение, когда стружки отделяются беспрепятственно, их легко удалять из рабочей области, заедания происходят реже.

Конструкция предусматривает регулировку резака по высоте с помощью вставного треугольника и Т-образный профиль режущих пластинок. Такая форма снижает трение во время заглубления в материал. В комплект обычно прилагается 4 — 5 вариантов режущих пластинок. Их можно затачивать множество раз, пока позволяет длина.

Очень удобен большой вылет режущей пластинки, благодаря которому можно отрезать толстые заготовки, их желательно смазывать во время работы. Инструмент хорош для выборки узких пазов, особенно в местах соприкосновения плоскостей.

Критерии выбора резца

Чтобы отрезной резец служил эффективно и долго, необходимо учитывать следующие параметры при его выборе:

- обрабатываемый материал и виды обработок, интенсивность нагрузок;

- приоритет качеству поверхности или точности габаритов детали;

- степень износостойкости инструмента.

Видеоролик о том, как самому сделать отрезные резцы и правильно его заточить:

stanokgid.ru