Токарные проходные резцы – геометрия упорных, отогнутых и прямых резцов

геометрия упорных, отогнутых и прямых резцов

Проходной резец – инструмент металлообрабатывающей промышленности, предназначенный для обработки наружной поверхности деталей цилиндрической формы. Данные приспособления используются на токарных станках. Их применяют для широкого спектра работ, что позволяет относить инструмент проходного типа к наиболее распространенным режущим инструментам.

Виды и назначение токарных проходных резцов

В общепринятой классификации металлообрабатывающего инструмента резцы делят на группы, которые различаются способами и технологиями обработки. Наименование приспособления отражает суть и назначение инструмента. Например, расточные проходные резцы используют для работы со сквозными отверстиями.

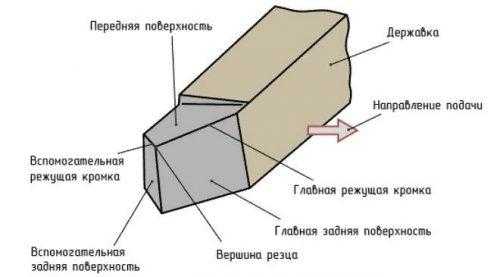

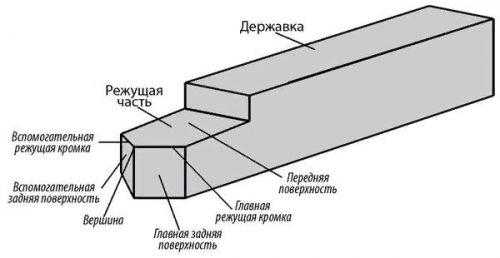

Конструкция режущего инструмента независимо от его типа состоит из двух частей:

- Державка. Эта часть фиксируется в токарном патроне станка или в другом механизме, предусмотренном конструкцией аппарата.

- Головка. Рабочий элемент, который контактирует непосредственно с обрабатываемой заготовкой. Состоит из нескольких плоскостей с режущими кромками. Угол заточки зависит от требований к конструкции.

Материал изготовления головки зависит от вида обрабатываемого сплава. В качестве основы используют твердые, быстрорежущие, а также углеродистые материалы.

По внешнему виду токарные резцы делят на следующие группы:

- Прямые. Классическая форма, при которой державка и режущая часть расположены на одной оси.

- Изогнутые. Державка данных резцов имеет один изгиб, расположение и угол которого зависят от типа инструмента.

- Отогнутые. В этом случае рабочая головка имеет некоторое смещение относительно оси крепежной части.

- Оттянутые. Данный тип конструкции отличается шириной рабочей части, которая меньше, чем державка. Это позволяет выполнять работу в труднодоступных местах с небольшой областью воздействия на поверхность.

Среди рассматриваемого инструмента встречаются несколько видов. Рассмотрим их подробнее.

Проходные прямые

Резцы проходные прямые не получили широкого распространения в металлообрабатывающей промышленности. Для некоторых работ, к которым относится снятие фаски, удобнее использовать инструмент отогнутой формы. Применяется для обработки изделий конической формы. Державка для выполнения стандартных работ имеет прямоугольную форму с размерами граней 25*16 мм. Специальную обработку выполняют резцами с крепежной частью равносторонней формы с размером 25 мм.

Проходные отогнутые

Резцом универсального типа, которым снимают фаску с изделий, обрабатывают торцевые части деталей и выполняют прочие работы. Направление изгиба зависит от специфики работ. Проходные отогнутые резцы применяют как для черновой, так и для чистовой обработки металла.

Предприятия-изготовители обязаны руководствоваться требованиями межгосударственного стандарта 18868-73.

Выпускают множество моделей, которые различаются габаритами изделия. Наиболее употребительными являются следующие размеры (высота*ширина*длина, мм):

- 16*10*110;

- 25*20*170;

- 32*25*170;

- 40*32*240;

- 50*40*240.

Проходные резцы первого типоразмера применяют только в профильных учебных заведениях в процессе подготовки студентов.

Проходные упорные

Приспособление широко используется в токарных мастерских для обработки цилиндрических заготовок небольшого размера, обладающих сложной формой. Данный тип отличается высоким классом точности работы. Это достигается благодаря прямому углу оси смещения головки по отношению к оси державки. Таким образом снижается уровень вибрации в процессе эксплуатации, что минимизирует риск повреждения обрабатываемого изделия.

Производители не рекомендуют обрабатывать данным резцом детали с высокой жесткостью.

Выпускают модели правого и левого направления. Примечательно, что резцы квадратной формы с размерами 20*20 и 50*50 могут быть только упорными левыми, без обратного изгиба.

Особенности геометрии резца

Независимо от модификации основным рабочим инструментом является рабочая головка. Она располагается на стержне резца. Для ее монтажа имеется специальный резцедержатель, который обеспечивает надежную фиксацию элемента.

Для удаления стружки, образовывающейся в процессе эксплуатации, передней поверхности придают особый угол, обеспечивающий наиболее эффективный вывод побочных продуктов. Грани, обращенные к рабочей плоскости, называют задней и основной.

Главная режущая кромка контактирует с обрабатываемой поверхностью металла. Она располагается между задней и главной передней гранями.

Для вспомогательных работ имеется дополнительная режущая кромка, расположенная в месте соединения задней, передней и вспомогательной граней.

Вершиной инструмента является пересечение режущих кромок. Для каждой работы существует свой угол заточки вершины, обеспечивающий наиболее эффективную обработку деталей.

Маркировка по ГОСТ

Требования к производству станков для металлообработки, а также вспомогательного оборудования жестко регламентируются требованиями межгосударственных стандартов.

К стержням режущих приспособлений предъявляют гораздо меньше требований по сравнению с элементами контактной группы. Их изготавливают из стали марки 45 или 50.

Для каждого типа конструкции существует отдельный стандарт. Например, изготовление проходных резцов с верхним прихватом сменной пластины регулируется ГОСТ 26611-85.

При производстве пластин из быстрорежущей стали используют кобальтовые составы:

- Р9К5;

- Р9К10;

- Р18Ф2К5.

После проведения температурной обработки их твердость достигает 67 HRC.

К шероховатости поверхности приспособлений предъявляют особые требования. После проведения доводки передней и задней частей степень чистоты должна соответствовать 9 классу.

Условные обозначения в соответствии с требованиями межгосударственного стандарта наносят на боковую поверхность.

В качестве примера расшифруем маркировку Т15К6:

- «Т». Первая буква говорит о том, что в качестве материала изготовления использовался твердый состав титановой группы.

- «15». Цифра указывает на массовую долю карбида титана в продукте.

- «К». В состав продукта входит кобальт.

- «6». Массовая доля вышеуказанного химического элемента.

Как выбрать проходной резец

Резцы относят к расходным инструментам для токарного станка. Однако это не является поводом для того, чтобы беспечно отнестись к процессу выбора, ведь при соблюдении норм эксплуатации режущие приспособления способны прослужить длительный период.

Главными факторами являются форма обрабатываемых деталей и материал изготовления. Если деятельность носит временный характер, стоит обратить внимание на наборы расходных материалов. В этом случае при работе с нестандартным изделием не придется тратить время на поиск резца нужных размеров.

Наиболее употребительными являются резцы средних размеров – их поиск не займет много времени. Если для работы понадобится прибор наибольшего типоразмера в линейке, его придется заказывать: они редко имеются в свободной продаже. Исключение составляют крупные города, в которых есть специализированные центры металлообработки.

Режимы резания

Процесс эксплуатации проходных резцов достаточно прост. В зависимости от формы заготовки и метода обработки выбирают направление движения: продольное или поперечное.

Обратите внимание на назначение инструмента: приспособления для черновой обработки запрещено использовать на чистовых работах и наоборот.

Также запрещено менять установленный порядок работ:

- В первую очередь выполняют черновые работы, которые характеризуются глубокой степенью воздействия: при обработке допускается удаление до 5 миллиметров металла за несколько проходов.

- Чистовые работы выполняются с целью соблюдения точных параметров изделия. Толщина срезанного металла не должна превышать десятых долей миллиметра.

Проходные резцы – незаменимый инструмент для обработки металлической поверхности элементов вращения. Виды работ зависят от формы и структуры приспособлений. А вы наблюдали за процессом наружной обработки деталей? Некоторые токари считают, что отечественные производители резцов не уступают знаменитым зарубежным компаниям, включая немецкого производителя Optimum. А что по этому поводу думаете вы? Выразите свое мнение в блоке комментариев.

wikimetall.ru

что это такое, виды, геометрия, заточка, установка

Точение различных изделий на токарном оборудовании выполняют посредством инструмента, который носит обобщающее название резец токарный. Резцовый инструмент классифицируется главным образом по функциональному назначению, от которого напрямую зависят конструктивные особенности отдельных видов, конструкция и конфигурация их лезвий. Другие классифицирующие признаки относятся к его ориентации во время рабочего процесса, виду режущей части, а также материала, из которого он изготовлен. Кроме токарных станков для металлообработки, существует аналогичное оборудование для точения изделий из дерева, резцы которого имеют отличную конструкцию и пригодны только для работы с древесиной и пластиками. Чтобы различать их с резцовым инструментом для токарной обработки металлов, в названии последнего часто употребляют словосочетание «резец по металлу». Типоразмеры и конструктивные характеристики токарных резцов регламентируются государственными и международными стандартами и в виде специального кода указываются на их маркировке.

Конструктивные элементы токарного резца

Основная часть токарного резцового инструмента имеет примерно одинаковую компоновку и конфигурацию основных частей. В основном они отличаются геометрией режущей части, что связано с функциональным назначением конкретного типа резцового инструмента. Кроме того, существует несколько технологий сочленения державки и режущей части, от которых зависит базовая конструкция токарных резцов. Тем не менее все модели имеют примерно одинаковый набор рабочих плоскостей и граней головки резца, участвующих в процессе резания. Кроме основных, непосредственно реализующих процесс снятия припуска, к ним также относятся элементы, ответственные за направленный отвод слоя удаленного металла, формирование и ломку стружки и пр. На рисунке ниже представлены классические элементы резца и их расположение на режущей части.

Одной из особенностей токарной обработки является то, что горизонтальное продольное движение резцового инструмента может осуществляться в двух направлениях: от шпинделя (вправо) и по направлению к нему (влево). Смена направления движения требует изменения ориентации режущих поверхностей, поэтому инструментальная промышленность производит токарный инструмент в обоих вариантах. Чтобы определить, правый это или левый резец, нужно поместить на него правую ладонь пальцами в сторону лезвия. Если большой палец будет справа от вершины, то это правый, а если нет — левый.

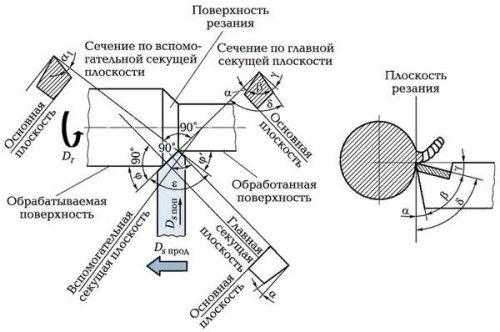

Плоскости резания

Угловые параметры резцового токарного инструмента рассчитываются с помощью системы координатных плоскостей, среди которых базовыми являются основная, резания и главная секущая. Их взаимный наклон формирует углы заточки режущей части, обеспечивающие токарную обработку на расчетных режимах. Таким образом определяются следующие углы: главный передний (γ), главный задний (α), угол заострения (β), а также ряд других углов (см. правый рис. ниже).

Углы резца

Работа токарного инструмента в процессе резания определяется угловыми параметрами передней и задней поверхностей. Поэтому основные углы резца — это главный передний (γ) и главный задний (α). При увеличении первого снижаются затраты мощности на выполнение резания, улучшается стружкоотвод и снижается шероховатость. С другой стороны, при увеличении переднего угла снижается толщина лезвия, что приводит к ухудшению его прочностных характеристик, усилению выкрашивания и уменьшению скорости отвода тепла. Основное назначение заднего угла — это снижение трения между поверхностью резания и главной задней. Кроме главных по функциональности углов α и γ при расчете определяется еще несколько углов, чьи величины влияют на класс чистоты токарной обработки, процесс формирования стружки и другие технические характеристики.

Виды резцов для токарного станка и их назначение

При описании видов токарного инструмента обычно применяют несколько классифицирующих признаков. По конструктивному исполнению он делится на две разновидности: цельный и сборный. В первом случае все изделие выполнено в виде монолитного бруска металла. А во втором в роли лезвия выступают съемные или паяные твердосплавные пластинки. По технологическому назначению токарные резцы делят на специальные, которые используют для обработки различных профилей и резьбонарезания, и изделия общего назначения, применяемые для наружного и внутреннего точения, отрезки и торцевой подрезки. Еще один различительный признак токарного инструмента — это конфигурация режущей части, которая зависит от его режимов эксплуатации и вида токарных работ. Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

Еще один вариант классификации — это деление токарного инструмента по принципу чистоты обработки. Здесь обычно выделяют два класса: черновой и чистовой. Первый предназначен для обдирочных работ или предварительной токарной обработки, а второй — для финишных операций. Если черновой инструмент, за редким исключением, довольно однотипен, то среди чистового существует ряд разновидностей с собственными названиями. В качестве примера можно привести лопаточный и радиусный резцы с дугообразным лезвием, назначением которых является точное чистовое точение. Еще один отдельный вид — это алмазный резец, применяемый для токарных работ по сверхтвердым материалам. Ни на что не похожую конструкцию имеет чашечный токарный резец с круговой режущей поверхностью, который может работать долгое время без переточки.

Кроме стандартной классификации, существует множество названий специфического токарного инструмента, как правило, отражающего особенности его конструкции или технологии применения. К таким относится пружинный резец с изогнутой в виде волны резцовой частью, которая пружинит во время токарной обработки жестких и неровных материалов.

Отдельной категорией резцовых изделий для токарных станков являются строгальные резцы. При токарных операциях с их использованием подача осуществляется на неподвижную деталь. При этом припуск не срезается, как при вращении, а удаляется строганием. В такой конфигурации токарный станок выполняет ту же функцию, что строгальный или долбежный.

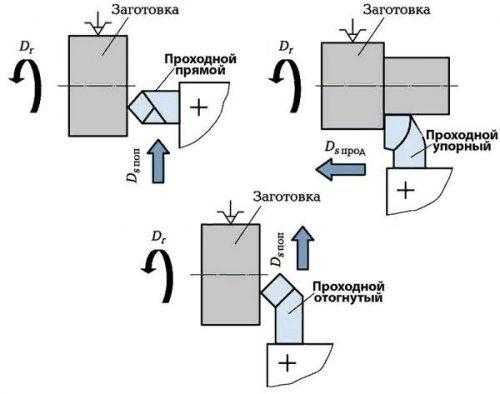

Проходные прямые, отогнутые и упорные

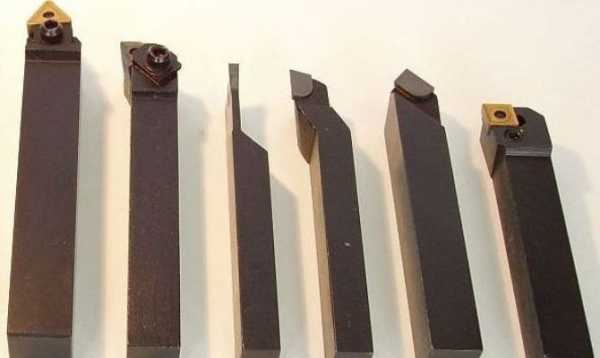

Самая распространенная токарная операция — это обточка внешних частей цилиндрических заготовок. При этом используют три базовые разновидности резцового инструмента, представленные на рисунке ниже.

Упорный резцовый инструмент предназначен для обточки длинных и нежестких изделий, т. к. его конструкция способствует меньшему изгибанию детали. Отогнутый резец имеет лезвие, расположенное под углом к державке, поэтому им можно работать на продольной подаче. Все резцы этого типа фиксируются в резцедержателе так, чтобы их вершина находилась напротив главной оси вращения станка. Одна из разновидностей прямого типа — пружинный резец, который имеет удлиненную и изогнутую режущую часть, пружинящую в процессе обработки. Проходной резцовый инструмент является наиболее массовым и универсальным, поэтому часто изготавливается неразборным из быстрорежущей инструментальной стали.

Подрезные резцы

Основное предназначение данного инструмента — подрезка торцов и формирование уступов на вращающихся заготовках. Подрезные резцы работают на обоих направлениях подачи и поэтому могут формировать уступы под различными углами. Конструктивно это чаще всего быстрорежущие резцы сборного типа. На фото ниже — подрезка торца бронзовой заготовки.

Отрезные резцы

Этот вид токарного инструмента относится к группе канавочных и отрезных резцов. От проходных и подрезных его отличает специфическая форма режущей части. На ее лезвии по бокам от основной рабочей кромки располагаются две вспомогательные, обеспечивающие резание боковых плоскостей канавки. Помимо этого для снижения трения о боковые поверхности прорезаемого паза режущая часть имеет трапецеидальную форму с сужением в сторону державки. Головка такого инструмента, как правило, имеет усиленную форму, часто выгнутую вверх (т. н. петушковый резец). Отрезку рекомендуется производить как можно ближе к зажимному патрону, при этом режущая кромка должна устанавливаться точно против оси вращения, а корпус инструмента — строго перпендикулярно к плоскости резания. Отрезные работы выполняются на меньших скоростях, чем обточка, а при резании стали и твердых металлов в зону обработки обязательно должна подаваться СОЖ. На фото ниже — отрезка.

Резьбонарезные внутренние и внешние резцы

Если при токарной обработке необходима высокая точность соотношения оси резьбы с другими плоскостями изделия, то в этом случае рекомендовано использовать резьбонарезные резцы. Технология нанесения резьбы резцовым инструментом основана на точном соответствии геометрических параметров его режущей части и резьбового профиля изделия. Независимо от вида резьбы при таких операциях подача должна быть обязательно синхронизирована с оборотами шпинделя. Конструктивно резцовый инструмент, используемый для наружной резьбы, является прямым, а для внутренней — отогнутым. На фото ниже — внешнее резьбонарезание.

Расточные резцы

Этот вид инструмента предназначен для токарной обработки внутренних цилиндрических поверхностей с целью достижения точной соосности с осью вращения детали. При токарной расточке затруднены стружкоудаление, отвод тепла и применение СОЖ, поэтому инструмент находится в более сложных условиях, чем при выполнении наружной обточки. Вследствие этого такое точение производится на меньших скоростях и небольших глубинах. Существует две основных разновидности резцового расточного инструмента: упорные и проходные. Первые предназначены для тупиковых отверстий, а вторые — для сквозных. Для расточки больших диаметров обычно используют инструментальные державки различной конфигурации, в которые в том числе могут устанавливаться и расточные резцы. На фото ниже — расточка.

Сборный инструмент

Конструктивно токарные резцы выпускаются в двух основных разновидностях: цельнометаллическими и сборными. В первом случае все изделие выполнено из единого металлического бруска, на торце которого затачивается лезвие. Во втором цельнометаллическим является все, кроме лезвия, которое в таком изделии представляет собой режущую пластинку, зафиксированную на торце головки инструмента. Режущие пластинки в этом виде токарного инструмента могут крепиться напайным или механическим способом. В первом случае ее фиксируют с помощью пайки или сварки, а во втором — различными механическими приспособлениями, среди которых самые распространенные — это резьбовые элементы, прижимы и эксцентрики. Напайки и пластины для резцов изготавливают из специальных режущих материалов, среди которых основные — это инструментальная сталь, твердотельные сплавы и порошковые композитные материалы.

Главные правила при выборе токарного резца по металлу

При выборе токарного инструмента в первую очередь нужно четко представлять, для каких целей его предполагается использовать и на каких режимах он будет эксплуатироваться. Кроме того, важным критерием является и производственное назначение, от которого зависит и его стоимость. Инструмент, используемый при разовых токарных работах в ремонтном цехе, и тот, что применяется в серийном производстве, обладают разными эксплуатационными характеристиками и, соответственно, имеют разную цену.

Однако при прочих равных ключевым параметром все-таки является стойкость резца, которая зависит от материала его лезвия. Токарные резцы со сменными пластинами во многих случаях имеют самые лучшие характеристики, но при выходе из строя лезвия оно не точится, а подлежит замене. Цельнометаллический инструмент в этом отношении практичнее, т. к. износ резца ведет только к его переточке. Кроме того, форму режущей кромки у такого изделия можно задать по своему желанию.

Когда требуется заточка резца

Необходимость в заточке резцов для токарного станка возникает в двух ситуациях: при изготовлении нового инструмента и в случае его износа в процессе эксплуатации. Работать изношенным или неправильно заточенным резцовым инструментом нельзя, т. к. это ведет к резкой потере точности токарной обработки и снижению качества поверхности детали. Другими следствиями проблем с заточкой являются вибрация и избыточный нагрев.

Правила выполнения заточки

Целью заточки токарных резцов является приведение их поверхностей к заданным геометрическим характеристикам и придание надлежащей остроты режущим кромкам. Чтобы правильно заточить токарный инструмент, необходимо соблюдать технологию заточки и применять соответствующие материалу изделия абразивные круги. Также важно, чтобы заточной станок был оборудован регулируемым подручником, позволяющим фиксировать затачиваемый инструмент под необходимыми углами. Порядок заточки токарного резца выглядит следующим образом: первыми выводятся углы обеих задних поверхностей, а после их проверки и замера затачивается передняя. Последней операцией является доводка участков всех поверхностей в тех местах, где они прилегают к режущей кромке лезвия.

Применяемые инструменты

На станке для заточки токарных резцов должны быть установлены два шлифкруга с разными абразивами: из электрокорунда и зеленого карбида кремния. Первый предназначен для заточных работ по инструментальной стали, а второй круг применяют при заточке твердосплавных материалов. Притирка и доводка, которая является финишной операцией, производится на отдельном точильно-шлифовальном станке с минимальными биением и высокими оборотами. Здесь абразивным инструментом служат эльборовые или алмазные шлифкруги.

Как установить резец на станке

Токарный инструмент крепится на каретке подвижного суппорта с помощью одинарного или многопозиционного резцедержателя. Чтобы правильно установить резец, его необходимо точно выверить относительно главной оси станка в перпендикулярном и параллельном направлениях. Режущая кромка большинства токарных резцов должна находиться строго напротив оси вращения, что требует настройки инструмента по высоте. Для этого обычно используют пластины из мягкой стали разной толщины, которые подкладывают под его основание. Важным условием установки также является жесткая фиксация резца, поэтому он должен зажиматься без люфтов и зазоров.

Если кто-нибудь из читателей имеет опыт работы на токарном станке, подскажите, пожалуйста, сколько токарного инструмента и какого типа необходимо иметь в домашней мастерской. Ждем вашего ответа в комментариях к этой статье.

wikimetall.ru

Прямой проходной резец – особенности конструкции и применения + Видео

Проходной прямой резец – востребованный инструмент для обработки металлов и иных твердых материалов. Обычно его применяют на токарных станках, намного реже на долбежных и строгальных.

1 Отогнутые и прямые резцы – чем отличаются?

Проходной металлообрабатывающий резец (ПР) – распространенный и простой в производстве инструмент. С его помощью выполняется обтачивание в продольном направлении цилиндрических и конических наружных поверхностей. Рассматриваемые нами токарные приспособления идеальны для обработки больших по длине изделий. ПР делят на:

- отогнутые;

- прямые.

Проходной отогнутый инструмент имеет более широкие технологические возможности. Его головка обтачивает те участки обрабатываемого изделия, которые максимально приближены к патронным кулачкам токарного станка. Важный момент. Инструмент с отогнутой головкой применяется и для продольного обтачивания, и для поперечного. Еще один нюанс. Головка режущего приспособления может быть отогнута в левую либо правую сторону.

Прямые резцы характеризуются обычной формой державки.

Их головка не имеет сгибов. Поэтому в изготовлении такой инструмент является недорогим. Поперечную обработку им не выполняют. Если обтачивание ведут к задней бабке токарного агрегата от передней, необходимо использовать левые ПР. Если же суппорт станка перемещается по стандартной траектории, применяются правые резцы.

Существует несколько разновидностей резцов

Рекомендуем ознакомиться

Все ПР подразделяют на черновые и чистовые. Первые из указанных предназначены для грубого обтачивания (обдирки) деталей на станках. Чистовой инструмент используется для финишной обработки. Он позволяет получать более гладкую поверхность с заданным показателем шероховатости (вплоть до 7 уровня).

2 Госстандарты на инструмент – важные особенности

Любой токарный металлорежущий проходной резец производится строго по положениям конкретного ГОСТ. Материалом для изготовления рассматриваемых инструментов является быстрорежущая сталь. Многие резцы оснащаются специальными напайками. Их делают из твердых сплавов. Проходной инструмент выпускается по следующим ГОСТам:

- 18869-73 – прямые резцы из быстрорежущих сплавов.

- 18868-73 и 18877-73 – отогнутые, оснащенные режущими элементами из быстрорежущих и твердых сплавов.

- 18878-73 – прямые с твердосплавными пластинами.

- 26611-85 – проходные разных типов со сменными пластинами, которые крепятся на инструмент по схеме верхнего прихвата.

- 29132-91 – инструмент с многогранными, заменяемыми после полной выработки, пластинами.

- 28980-91 – приспособления из сверхтвердых сплавов.

Самыми используемыми являются ПР по ГОСТ 18868, 18869,18877, 18878. Инструмент с многогранными режущими элементами применяется реже. Особенность таких резцов состоит в том, что их режущие части эксплуатируются без переточек в течение строго определенного периода времени. Когда одна грань изделия становится непригодной для работы (затупливается), пластинка монтируется на инструмент второй гранью, потом третьей и так далее.

Самыми используемыми являются резцы по ГОСТ 18868, 18869,18877, 18878

Пластинки из твердых материалов на ПР фиксируются при помощи винта и клина. Эти элементы позволяют заклинивать многогранные приспособления между инструментом (его тыльной стороной) и дополнительным штифтом. Режущие пластины оснащаются упрочняющей фаской и особой выкружкой. Форма подобных резцов может быть 3–6-гранной.

Инструмент с напаиваемыми пластинками по своему эксплуатационному потенциалу хуже многогранных резцов. Но высокая стоимость производства последних (они обходятся на 25–35 % дороже) обуславливает востребованность ПР с напайками. Резцы из материалов повышенной твердости (ГОСТ 28980–91) обычно применяются для металлообработки на агрегатах с числовым программным управлением.

3 Заточка резцов – проверенные временем методики

ПР всех типов, за исключением инструмента с многогранными пластинками, нуждается в периодической заточке. Она выполняется тогда, когда резец используется длительное время. Конкретные сроки заточки определяются технологическими картами, утверждаемыми на предприятиях металлообработки. Эффективность переточки достигается за счет применения правильной технологии и грамотного выбора абразива. Здесь главное это подобрать более твердый по сравнению с резцом заточной инструмент. Чаще всего для заточки ПР используют зерна твердых минералов. Их посредством особой связки скрепляют в специальные шлифкруги. Структура последних бывает различной и зависит от:

- количества пор в общей массе заточного приспособления;

- вида используемой связки;

- взаимного расположения и процентного соотношения зерен.

Шлифовальные круги имеют разнообразную структуру. С этой точки зрения их принято подразделять на открытые (нумеровка – от 11 до 18), средние (от 6 до 10) и закрытые (от 1 до 5). Твердосплавный инструмент затачивается, как правило, при помощи алмазных приспособлений.

Все резцы нуждаются в периодической заточке

Переточка ПР осуществляется на заточных установках разных типов. При этом принципы выполнения операции на любых агрегатах одинаковы. Заточку всегда начинают с задних частей резцов, а потом выполняют обработку передних поверхностей. Обратите внимание! Лицевые участки нужно затачивать в два этапа. Сначала идет подготовительная переточка. Она выполняется под определенным углом крепления пластинки по всей поверхности резца. Только после этого приступают к финальной заточке фаски. Эта процедура ведется по передней грани на строго ограниченных ее участках.

Заточка позволяет получать передние поверхности режущего инструмента требуемой конфигурации. Криволинейная переточка производится тогда, когда необходимо упростить отвод металлической стружки от ПР. Она всегда выполняется вдоль режущей основной кромки по заданному радиусу. Чтобы упростить отвод стружки от токарного инструмента, на его лицевой части также вытачиваются специальные радиусные канавки. Обязательной является финишная переточка вершины режущего приспособления. В большинстве случаев она производится по радиусу.

tutmet.ru

ГОСТ 18878-73 Резцы токарные проходные прямые с пластинами из твердого сплава. Конструкция и размеры (с Изменениями N 1, 2)

ГОСТ 18878-73

Группа Г23

РЕЗЦЫ ТОКАРНЫЕ ПРОХОДНЫЕ ПРЯМЫЕ

С ПЛАСТИНАМИ ИЗ ТВЕРДОГО СПЛАВА

Конструкция и размеры

Carbide-tipped straight bull-nose turning tools.

Design and dimensions

МКС 25.100.10

Дата введения 1974-07-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 8 июня 1973 г. N 1429

Ограничение срока действия снято Постановлением Госстандарта СССР от 08.04.81 N 1872

ВЗАМЕН ГОСТ 6743-61 в части типа II; МН 579-64МН 585-64; МН 5200-64МН 5203-64

ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в апреле 1981 г., ноябре 1984 г. (ИУС 6-81, 2-85)

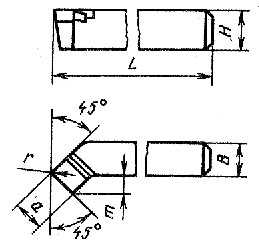

1. Настоящий стандарт распространяется на токарные проходные резцы общего назначения с углами , , с напаянными пластинами из твердого сплава.

(Измененная редакция, Изм. N 1).

2. Конструкция и основные размеры резцов должны соответствовать указанным на чертежах 1-4 и в табл.1-4.

Резцы с углом в плане

Черт.1

Резцы с углом в плане

Черт.2

Резцы с углом в плане

Черт.3

Резцы с углом в плане и

Черт.4

Таблица 1

Размеры в мм

Резцы | Тип пластины для резцов исполнения | ||||||||||||

Угол врезки пластины 10° | Угол врезки пластины 0° | ||||||||||||

правые | левые | правые | левые | Испол- нение | Сечение резца | 1 | 2 | ||||||

Обозна- чение | Приме- няемость | Обозна- чение | Приме- няемость | Обозна- чение | Приме- няемость | Обозна- чение | Приме- няемость | ||||||

2100-0001 | 2100-0002 | — | — | 8х8 | 50 | 4 | |||||||

2100-0003 | 2100-0004 | — | — | 1 | 10х10 | 60 | 6 | ||||||

2100-0005 | 2100-0006 | — | — | 12х12 | 70 | 7 | |||||||

2100-0025 | 2100-0026 | 2100-0067 | 2100-0068 | 2 | 16х10 | 6 | |||||||

2100-0401 | 2100-0402 | 2100-0461 | 2100-0462 | 100 | |||||||||

2100-0027 | 2100-0028 | 2100-0069 | 2100-0070 | 1 | 16х12 | 7 | |||||||

2100-0403 | 2100-0404 | 2100-0463 | 2100-0464 | 9 | 01 (угол врезки 10°) и 61 (угол врезки 0°) по ГОСТ 25395-90 | ||||||||

2100-0007 | 2100-0008 | 2100-0051 | 2100-0052 | 2 | 16х16 | 80 | |||||||

2100-0011 | 2100-0012 | 2100-0055 | 2100-0056 | 1 | 20х12 | 7 | |||||||

2100-0405 | 2100-0406 | 2100-0465 | 2100-0466 | 2 | 120 | ||||||||

2100-0029 | 2100-0030 | 2100-0071 | 2100-0072 | 1 | 20х16 | 9 | |||||||

2100-0407 | 2100-0408 | 2100-0467 | 2100-0468 | 2 | |||||||||

2100-0013 | 2100-0014 | 2100-0057 | 2100-0058 | 1 | 20х20 | 100 | 12 | 10 (угол врезки 10°) и 70 (угол врезки 0°) по ГОСТ 25396-90 | |||||

2100-0017 | 2100-0018 | 2100-0059 | 2100-0060 | 25х16 | 9 | ||||||||

2100-0409 | 2100-0410 | 2100-0469 | 2100-0470 | 2 | 140 | ||||||||

2100-0031 | 2100-0032 | 2100-0073 | 2100-0074 | 1 | 25х20 | ||||||||

2100-0411 | 2100-0412 | 2100-0471 | 2100-0472 | 2 | 12 | ||||||||

2100-0019 | 2100-0020 | 2100-0061 | 2100-0062 | 1 | 32х20 | ||||||||

2100-0413 | 2100-0414 | 2100-0473 | 2100-0474 | 2 | 170 | ||||||||

2100-0033 | 2100-0034 | 2100-0075 | 2100-0076 | 1 | 32х25 | ||||||||

2100-0415 | 2100-0416 | 2100-0475 | 2100-0476 | 2 | 14 | ||||||||

2100-0021 | 2100-0022 | 2100-0063 | 2100-0064 | 1 | 40х25 | ||||||||

2100-0417 | 2100-0418 | 2100-0477 | 2100-0478 | 2 | |||||||||

2100-0035 | 2100-0036 | 2100-0077 | 2100-0078 | 1 | 40х32 | 200 | 02 (угол врезки 10°) и 62 (угол врезки 0°) по ГОСТ 25395-90 | ||||||

2100-0419 | 2100-0420 | 2100-0479 | 2100-0480 | 2 | 18 | ||||||||

2100-0023 | 2100-0024 | 2100-0065 | 2100-0066 | 1 | 50х32 | ||||||||

2100-0421 | 2100-0422 | 2100-0481 | 2100-0482 | 2 | |||||||||

2100-0037 | 2100-0038 | 2100-0079 | 2100-0080 | 1 | 50х40 | 240 | 22 | 01 (угол врезки 10°) и 61 (угол врезки 0°) по ГОСТ 25395-90 | |||||

2100-0423 | 2100-0424 | 2100-0483 | 2100-0484 | 2 | |||||||||

Пример условного обозначения правого резца, исполнения 1, сечением мм, с углом в плане , с углом врезки пластины в стержень 10°, с пластиной из твердого сплава марки ВК6:

Резец 2100-0007 ВК6 ГОСТ 18878-73

Таблица 2

Размеры в мм

Резцы | Тип пластины для резцов исполнения | ||||||||||||

Угол врезки пластины 10° | Угол врезки пластины 0° | ||||||||||||

правые | левые | правые | левые | Испол- нение | Сечение резца | 1 | 2 | ||||||

Обозна- чение | Приме- няемость | Обозна- чение | Приме- няемость | Обозна- чение | Приме- няемость | Обозна- чение | Приме- няемость | ||||||

2100-0101 | 2100-0102 | — | — | 1 | 8х8 | 50 | 3,0 | ||||||

2100-0103 | 2100-0104 | — | — | 1 | 10х10 | 60 | 4,5 | ||||||

2100-0105 | 2100-0106 | — | — | 1 | 12х12 | 70 | 6,0 | ||||||

2100-0127 | 2100-0128 | 2100-0169 | 2100-0170 | 1 | 16х10 | 4,5 | |||||||

2100-0801 | 2100-0802 | 2100-0861 | 2100-0862 | 2 | |||||||||

2100-0129 | 2100-0130 | 2100-0171 | 2100-0172 | 1 | 16х12 | 100 | 6,0 | 01 (угол врезки 10°) и 61 (угол врезки 0°) по ГОСТ 25395-90 | |||||

2100-0803 | 2100-0804 | 2100-0863 | 2100-0864 | 2 | |||||||||

2100-0107 | 2100-0108 | 2100-0173 | 2100-0174 | 1 | 16х16 | 80 | 7,0 | ||||||

2100-0111 | 2100-0112 | 2100-0153 | 2100-0154 | 1 | 20х12 | 6,0 | |||||||

2100-0805 | 2100-0806 | 2100-0865 | 2100-0866 | 2 | 120 | ||||||||

2100-0131 | 2100-0132 | 2100-0175 | 2100-0176 | 1 | 20х16 | 7,0 | |||||||

2100-0807 | 2100-0808 | 2100-0867 | 2100-0868 | 2 | |||||||||

2100-0113 | 2100-0114 | 2100-0155 | 2100-0156 | 1 | 20х20 | 100 | 9,0 | ||||||

2100-0117 | 2100-0118 | 2100-0159 | 2100-0160 | 1 | 25х16 | 7,0 | 10 (угол врезки 10°) и 70 (угол врезки 0°) по ГОСТ 25396-90 | ||||||

2100-0809 | 2100-0810 | 2100-0869 | 2100-0870 | 2 | 140 | ||||||||

2100-0133 | 2100-0134 | 2100-0177 | 2100-0178 | 1 | 25х20 | ||||||||

2100-0811 | 2100-0812 | 2100-0871 | 2100-0872 | 2 | |||||||||

2100-0121 | 2100-0122 | 2100-0163 | 2100-0164 | 1 | 32х20 | 9,0 | |||||||

2100-0813 | 2100-0814 | 2100-0873 | 2100-0874 | 2 | 170 | ||||||||

2100-0135 | 2100-0136 | 2100-0179 | 2100-0180 | 1 | 32х25 | ||||||||

2100-0815 | 2100-0816 | 2100-0875 | 2100-0876 | 2 | 11,0 | ||||||||

2100-0123 | 2100-0124 | 2100-0165 | 2100-0166 | 1 | 40х25 | ||||||||

2100-0817 | 2100-0818 | 2100-0877 | 2100-0878 | 2 | |||||||||

2100-0137 | 2100-0138 | 2100-0181 | 2100-0182 | 1 | 40х32 | 200 | 02 (угол врезки 10°) и 62 (угол врезки 0°) по ГОСТ 25395-90 | ||||||

2100-0819 | |||||||||||||

docs.cntd.ru

Виды токарных резцов по металлу

Огромное количество самых разных работ, которые постоянно выполняются с помощью токарных станков, привело к созданию ряда резцов позволяющих производительно выполнять технологические операции. Все они имеют разную конструкцию и назначение, для которого создавались.

Каждый токарный резец, в зависимости от того, какую геометрическую форму он имеет, получил свое отдельное название. Оно зависит не только от формы, но также от его свойств и назначения. Все они будут указаны ниже.

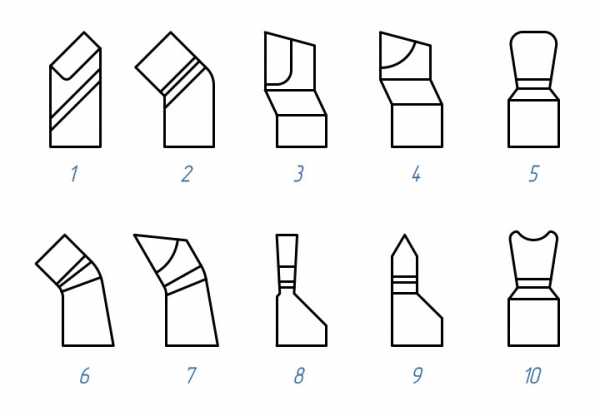

1 – проходной прямой резец ; 2 – проходной отогнутый; 3 – проходной упорный; 4 – подрезной резец; 5 – широкий проходной; 6 – расточный резец; 7 – расточный упорный; 8 – отрезной резец; 9 – резьбовой резец; 10 – фасонный резец.

Проходные прямые резцы используются, если нужно обточить внешнюю поверхность цилиндрической формы.

Проходные упорные резцы используются для протачивания цилиндрических поверхностей и валов с небольшими уступами. Если обратить внимание на форму резца, то главный угол подобного инструмента ровен девяносто градусам. Это позволит уменьшить вибрацию, которая появится во время выполнения работы.

Проходной отогнутый резец считается более универсальным инструментом. Не меняя его положение в резцедержателе, можно обтачивать, как цилиндрические поверхности, так и подрезать торцы заготовки. Этот резец часто используют, чтобы обрабатывать ступенчатые валы или какие либо другие детали, которые в результате технологического процесса требуют подрезки небольшого уступа.

Подрезной резец используют, чтобы обработать торцевые наружные поверхности. В процессе работы подача движения инструмента должна быть такой, чтобы её движение было перпендикулярно оси вращения детали, которая будет обрабатываться.

Расточные резцы используют, чтобы растачивать различные сквозные отверстия, предварительно обработанные сверлом.

Расточные упорные резцы так же используют для расточки детали после сверления. Обычно этот инструмент используется для обработки глухих отверстий.

Отрезные резцы используют, чтобы разрезать материал. Обычно чтобы получить желаемый результат при выполнении работ подобными резцами, нужно выбирать такой инструмент, у которого длина головки будет больше, чем радиус самой обрабатываемой детали. При этом соблюдается правило, когда толщина головки по направлению к телу резца постепенно уменьшается. Это делается, чтобы минимизировать трение, которое образуется во время резки детали, между торцевыми плоскостями и вспомогательными режущими кромками.

Резьбовые резцы используют, чтобы нарезать внутреннюю резьбу или наружную. При этом профилю резьбы, которая нарезается, должна соответствовать форма режущей части инструмента.

Канавочные резцы используют для обработки технологических канавок различного профиля и назначения.

Фасонные резцы используют, чтобы обрабатывать специальные фасонные поверхности. При этом важно соблюсти профиль, который будет у режущей кромки инструмента. Он должен быть таким, чтобы отвечать профилю заготовки и ее поверхности, которая будет обрабатываться. Затачивают такие резцы исключительно по передней поверхности. По этой причине не меняется профиль кромки.

Современное эффективное производство отличается использованием специальных резцов, которые оснащаются неперетачиваемыми и часто многогранными твердосплавными пластинками. Когда лезвие изнашивается, то пластинка достается и переставляется таким образом, чтобы закрепить следующую не сработанную грань лезвия.

Требования к инструментам

На токарном станке могут использовать самые разные режущие инструменты, каждый из которых будет работать в более тяжелых условиях по сравнению с любыми деталями машин. По этой причине к материалу, из которого они изготовляются, предъявляются повышенные требования.

Твердость инструмента всегда должна оказываться выше, чем она же у обрабатываемой заготовки. Если это не соблюдать, то вместо резания будет наблюдаться смятие режущей кромки.

Высокая износостойкость наиважнейшая требование, предъявляемое к металлорежущему инструменту от которого зависит время на обработку до последующей переточки.

Высокая теплостойкость подразумевает такое качество инструмента, при котором он способен выполнять обработку без потери режущих свойств не смотря на высокую температуру.

Высокая механическая прочность влияет на устойчивость инструмента к воздействию силы резания, которая в процессе обработки достигает высоких значений. Материал, из которого изготавливается режущий инструмент, должен хорошо работать, как на изгиб, так и на сжатие.

www.axispanel.ru

Токарные проходные отогнутые резцы (правые и левые) с пластинами из твёрдого сплава ГОСТ 18868-73

| Применяются для обтачивания, подрезки торцев и точения фасок. | ||||

| H | B | L | m | a | r |

| 16 | 10 | 100 | 8 | 8 | 0,5 |

| 16 | 12 | 100 | 7 | 10 | 1 |

| 20 | 12 | 120 | 7 | 10 | 1 |

| 20 | 16 | 120 | 8 | 14 | 1 |

| 25 | 16 | 140 | 8 | 14 | 1 |

| 25 | 20 | 140 | 10 | 18 | 1,5 |

| 32 | 20 | 170 | 10 | 18 | 1,5 |

| 40 | 25 | 200 | 12 | 25 | 2 |

| 50 | 32 | 240 | 14 | 25 | 2 |

Пример условного обозначения резца с углом в плане 45°, сечением 16х25 мм, длиной 140 мм, с пластиной из твёрдого сплава Т15К6:

правого: Резец проходной отогнутый-Т15К6 — 16х25х140 ГОСТ 18868-73

левого: Резец проходной отогнутый Л-Т15К6 — 16х25х140 ГОСТ 18868-73

Токарные сборные контурные резцы с механическим креплением клнн-прнхватом трехгранных пластин из твердого сплава

| Применяется для наружного продольного точения валов, подрезания торцев, точения уступов. | |||||

| h | b | h0 | f | L | Р |

| 16 | 16 | 16 | 20 | 100 | 30 |

| 20 | 16 | 20 | 20 | 125 | 30 |

| 20 | 20 | 20 | 25 | 125 | 30 |

| 25 | 20 | 25 | 25 | 150 | 30 |

| 25 | 25 | 25 | 32 | 150 | 30 |

| 32 | 25 | 32 | 32 | 170 | 30; 36 |

| 32 | 32 | 32 | 40 | 170 | 36; 40 |

| 40 | 32 | 40 | 40 | 200 | 36 |

| 40 | 40 | 40 | 50 | 200 | 40 |

| 50 | 40 | 50 | 50 | 250 | 40 |

Токарные проходные резцы (правые и левые) с механическим креплением пластин из твёрдого сплава

С трёхгранными пластинами

| h | b | h0 | L | f | P |

| 16 | 16 | 16 | 120 | 20 | 25 |

| 20 | 16 | 20 | 120 | 20 | 25 |

| 20 | 20 | 20 | 120 | 25 | 32 |

| 25 | 20 | 25 | 140 | 25 | 32 |

| 25 | 25 | 25 | 140 | 32 | 32; 36 |

| 32 | 25 | 32 | 170 | 32 | 32 |

| 32 | 32 | 32 | 170 | 40 | 36 |

| 40 | 32 | 40 | 200 | 40 | 45; 36 |

| 40 | 40 | 40 | 200 | 50 | 45 |

| 50 | 40 | 50 | 250 | 50 | 45 |

С четырёхгранными пластинами

| Применяются для обтачивания, подрезки торцев и точения фасок. | |||||

| h | b | h0 | L | f | P |

| 16 | 16 | 16 | 100 | 20 | 25 |

| 20 | 16 | 20 | 125 | 20 | 25 |

| 20 | 20 | 20 | 125 | 25 | 32 |

| 25 | 20 | 25 | 150 | 25 | 32 |

| 25 | 25 | 25 | 150 | 32 | 36 |

| 32 | 25 | 32 | 170 | 32 | 36 |

| 32 | 32 | 32 | 170 | 40 | 36; 45 |

| 40 | 32 | 40 | 200 | 40 | 45 |

| 40 | 40 | 40 | 200 | 50 | 45; 50 |

| 50 | 40 | 50 | 250 | 50 | 50 |

С пятигранными пластинами

| h | b | L | f | Диаметр описанной окружности, мм | |

| 20 | 20 | 120 | 20 | 18 | |

| 25 | 20 | 140 | 20 | 18 | |

| 32 | 25 | 170 | 25 | 22 | |

| 40 | 32 | 200 | 32 | 26 |

С шестигранными пластинами

| h | b | L | f | P | |

| 20 | 20 | 120 | 20 | 25 | |

| 25 | 20 | 140 | 20 | 25 | |

| 25 | 25 | 140; 150 | 25; 32 | 32 | |

| 32 | 25 | 170 | 32 | 32 | |

| 40 | 32 | 200 | 40 | 36; 38 | |

| 40 | 40 | 200 | 50 | 38 | |

| 50 | 40 | 250 | 50 | 38 |

Токарные сборные проходные резцы с механическим креплением многогранных пластин из твердого сплава качающимся штифтом («упорные резцы»)

| h | b | L | f | Р | l | |||

| при j°, равном | ||||||||

| 95*2 | 90*3 | 95 | 90 | 95 | 90 | |||

| 16 | 16 | 100 | — | 20 | — | 32 | — | 16 |

| 20 | 16 | 125 | 25 | 25 | — | 32 | — | 16 |

| 20 | 20 | 125 | 25 | 25 | 36 | 32 | 12 | 16 |

| 25 | 20 | 125 | 25 | 25 | 36 | 32 | 12 | 16 |

| 25 | 25 | 150 | 32 | 32 | 36; 45 | 32; 36 | 12; 16 | 16; 22 |

| 32 | 25 | 170 | 32 | 32 | 36; 45 | 32; 36 | 12; 16 | 16; 22 |

| 32 | 32 | 170 | 40 | 40 | 45 | 36 | 19 | 22 |

| 40 | 32 | 200 | 40 | 40 | 45 | 36 | 19 | 22 |

| 40 | 40 | 200 | 50 | 50 | 45 | 36; 40 | 19 | 22; 27 |

| 50 | 40 | 250 | 50 | 50 | 45 | 36; 40 | 19 | 22; 27 |

Примечания:

*1 Четырехгранные пластины.

*2 Ромбические пластины.

*3 Трехгранные пластины.

osntm.ru

Резцы токарные проходные упорные с пластинами из твердого сплава. Конструкция и размеры

Группа Г23

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ | ||||||||||||||||||

| ||||||||||||||||||

Постановлением Государственного комитета стандартов Совета Министров СССР от 8 июня 1973 г. № 1429 дата введения установлена 01.07.74 |

Ограничение срока действия снято Постановлением Госстандарта СССР от 12.02.81 № 655

1. Настоящий стандарт распространяется на токарные проходные упорные резцы общего назначения с напаянными пластинами из твердого сплава.

Стандарт полностью соответствует СТ СЭВ 195—75.

(Измененная редакция, Изм. № 1, 2).

2. Резцы должны изготовляться двух типов:

1 — проходные упорные прямые с углом ср = 90°, правые и левые;

2 — проходные упорные изогнутые с углом гр = 90°, правые и левые.

Тип 2 |

* Размеры для справок. Черт. 2 |

3. Конструкция и основные размеры резцов должны соответствовать указанным на чертеже 1, 2 и в табл. 1, 2.

Издание официальное Перепечатка воспрещена

Н

Издание с Изменениями № 1, 2, утвержденными в феврале 1981 г., ноябре 1984 г. (ИУС 4—81, 2—85).

Резцы | Сечение резца h b | L | Тип пластин по ГОСТ 25426-90 | ||||||||

с углом врезки пластины 10° | с углом врезки пластины 0° | ||||||||||

правые | левые | правые | левые | ||||||||

Обозна чение | Приме няе мость | Обозна чение | Приме няе мость | Обозна чение | Приме няе мость | Обозна чение | Приме няе мость | ||||

2101-0001 | 2101-0002 | — | _ | оо оо | 50 | 07 (угол врезки 10°) | — | ||||

2101-0003 | 2101-0004 | — | — | 1010 | 60 | ||||||

2101-0005 | 2101-0006 | — | — | 12*12 | 70 | ||||||

2101-0007 | 2101-0008 | 2101-0051 | 2101-0052 | 1616 | 80 | 67; 07 (угол врезки 0°) | |||||

2101-0009 | 2101-0010 | 2101-0053 | 2101-0054 | 20*12 | 100 | ||||||

2101-0011 | 2101-0012 | 2101-0055 | 2101-0056 | 20*20 | |||||||

2101-0013 | 2101-0014 | 2101-0057 | 2101-0058 | 2516 | 120 | ||||||

2101-0015 | 2101-0016 | 2101-0059 | 2101-0060 | 32*20 | 140 | ||||||

Пример условного обозначения правого резца типа 1, сечением hb = = 1212 мм, с углом врезки пластины в стержень 10°, с пластиной из твердого сплава марки ВК6:

Резец 2101-0005 ВК6 ГОСТ 18879- 73

Резцы | Сечение резца h b | L | п | R | Тип пластин по ГОСТ 25426-90 для угла врезки | |||||||||

с углом врезки пластины 10° | с углом врезки пластины 0° | Ряд 1 | Ряд 2 | |||||||||||

правые | левые | правые | левые | |||||||||||

Обозна чение | Приме няе мость | Обозна чение | Приме няе мость | Обозна чение | Приме няе мость | Обозна чение | Приме няе мость | 10° | 0° | |||||

2103-1101 | 2103-1102 | 2103-1121 | 2103-1122 | 10*10 | 90 | 4 | 0,4 | 07; 10 | 67; 07; 70 | |||||

2103-1103 | 2103-1104 | 2103-1123 | 2103-1124 | 12*12 | 100 | 5 | ||||||||

2103-0017 | 2103-0018 | 2103-0067 | 2103-0068 | 1610 | 110 | 4 | ||||||||

2103-0019 | 2103-0020 | 2103-0069 | 2103-0070 | 16 12 | 100 | 5 | ||||||||

2103-1105 | 2103-1106 | 2103-1125 | 2103-1126 | 1616 | 110 | 6 | ||||||||

2103-0003 | 2103-0004 | 2103-0053 | 2103-0054 | 20*12 | 125 | |||||||||

2103-0021 | 2103-0022 | 2103-0071 | 2103-0072 | 20 16 | 120 | |||||||||

2103-1107 | 2103-1108 | 2103-1127 | 2103-1128 | 20*20 | 125 | 8 | ||||||||

2103-0007 | 2103-0008 | 2103-0057 | 2103-0058 | 2516 | 140 | |||||||||

2103-0023 | 2103-0024 | 2103-0073 | 2103-0074 | 25-20 | ||||||||||

2103-1111 | 2103-1112 | 2103-1131 | 2103-1132 | 25*25 | 10 | 0,8 | ||||||||

2103-0009 | 2103-0010 | 2103-0059 | 2103-0060 | 32*20 | 170 | |||||||||

2103-0025 | 2103-0026 | 2103-0075 | 2103-0076 | 32-25 | ||||||||||

2103-1113 | 2103-1114 | 2103-1133 | 2103-1134 | 32*32 | 12 | |||||||||

2103-0011 | 2103-0012 | 2103-0061 | 2103-0062 | 40*25 | 200 | |||||||||

2103-0027 | 2103-0028 | 2103-0077 | 2103-0078 | 40-32 | 10 | |||||||||

2103-1115 | 2103-1116 | 2103-1135 | 2103-1136 | 40*40 | 14 | 1,2 | ||||||||

2103-0015 | 2103-0016 | 2103-0065 | 2103-0066 | 50*32 | 240 | |||||||||

2103-0029 | 2103-0030 | 2103-0079 | 2103-0080 | 50-40 | 12 | |||||||||

2103-1117 | 2103-1118 | 2103-1137 | 2103-1138 | 50*50 | 18 | |||||||||

Примечание. Резцы по ряду 1 являются предпочтительными для применения.

Пример условного обозначения правого резца типа 2 сечением НВ = = 25* 16 мм, с углом врезки пластины в стержень 10°, с пластиной из твердого сплава марки ВК6:

Резец 2103-0007 ВК6 ГОСТ 18879- 73 (Измененная редакция, Изм. № 1, 2).

107

4. Угол врезки пластины в стержень для обработки чугуна и других хрупких материалов — 10°, для обработки стали и других вязких материалов — 0°.

(Измененная редакция, Изм. № 1).

5. Величины радиусов скруглений и фасок, не указанные в настоящем стандарте, принимаются по технологическим соображениям.

6. Элементы конструкций и геометрические параметры резцов указаны в приложении.

7. Форма заточки передней поверхности и доводка режущей части указаны в приложении 2 к ГОСТ 18877-73.

8. Технические требования — по ГОСТ 5688-61.

9. (Исключен, Изм. № 2).

ПРИЛОЖЕНИЕ

Рекомендуемое

ЭЛЕМЕНТЫ КОНСТРУКЦИИ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЗЦОВ

1. Элементы конструкции и геометрические параметры резцов указаны на черт. 1—4 и в табл. 1—4.

Тип 1

Угол врезки пластины в стержень 10° При толщине пластины 4 мм и более ю° |

При толщине пластины менее 4 мм

Гнездо под пластину

6D EZ3

Черт. 1 Таблица 1 Размеры в мм | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Угол врезки пластины в стержень 0° При толщине пластины 4 мм и более

Гнездо под пластини но,5 |

При толщине пластины менее 4 мм

Ш U

Гнездо под пластину

h\ _2 511 EZB

Черт. 2

Сечение резца h • b | а | Г | т | К | К | К | Обозначение пластин по ГОСТ 25426-90 для резцов | |

правых | левых | |||||||

1616 | 15,3 | 6 | 8,6 | 11 | 13,5 | 19 | 67390 | 67400 |

2012 | п,б | 5 | 6,9 | 17 | — | — | 07370 | 07370 |

20-20 | 15,3 | 6 | 8,6 | 15 | 17,5 | 19 | 67390 | 67400 |

2516 | 8,2 | 20 | 22,5 | |||||

32-20 | 19,2 | 7 | 9,8 | 26 | 29,0 | 23 | 67410 | 67420 |

109

Угол врезки пластины в стержень 10° При толщине пластины 4 мм и более

При толщине пластины менее 4 мм

Гнездо под пластину

Сечение резца h • b | а | Г | т | К | К | К | Обозначение пластин по ГОСТ 25396-90, ГОСТ 25426-90, для резцов | |

правых | левых | |||||||

1010 | 9,3 | 4 | 4,0 | 6 | 8,0 | 13 | 07050 | 07060 |

1212 | 11,3 | 5 | 5,7 | 1 | 9,5 | 15 | 07070 | 07080 |

1610 | 9,3 | 4 | 4,0 | 12 | 14,0 | 13 | 07050 | 07060 |

1612 | 11,3 | 5 | 5,7 | 11 | 13,5 | 15 | 07070 | 07080 |

1616 | 15,3 | 6 | 8,0 | 12 | 14,0 | 19 | 07090 | 07100 |

2012 | 11,3 | 5 | 5,7 | 15 | 17,5 | 15 | 07070 | 07080 |

2016 | 15,0 | 6 | 7,0 | 14 | 17,0 | 19 | 07110 | 07120 |

20-20 | 19,3 | 7 | 9,7 | 15 | 17,5 | 23 | 07130 | 07140 |

2516 | 15,3 | 6 | 8,0 | 21 | 23,0 | 19 | 07090 | 07100 |

25-20 | 19,0 | 7 | 8,7 | 18 | 21,5 | 23 | 07150 | 07160 |

25-25 | 24,0 | ИД | 19 | 22,0 | 28 | 07170 | 07180 | |

32-20 | 19,0 19,3 | 8,7 9,0 | 25 27 | 28.5 29.5 | 23 | 07150 07130 | 07160 07140 | |

32-25 | 19,0 | 8,7 | 25 | 28,5 | 23 | 07150 | 07160 | |

32-32 | 24,0 | 8 | 10,4 | 24 | 28,0 | 28 | 07330 | 07340 |

40-25 | 32 | 36,0 | ||||||

40-32 | ||||||||

40-40 | 31,0 | 10 | 13,7 | 30 | 35,0 | 35 | 10571 | 10581 |

50-32 | 24,0 | 8 | 10,4 | 42 | 46,0 | 28 | 07330 | 07340 |

50-40 | ||||||||

50-50 | 39,0 | 12 | 17,1 | 38 | 44,0 | 43 | 10611 | 10621 |

Угол врезки пластины в стержень 0° При толщине пластины 4 мм и более

При толщине пластины 4 мм

Гнездо под пластину |

Сечение резца | а | Г | т | К | К | К | Обозначение пластин по ГОСТ 25396-90, ГОСТ 25426-90 для резцов | |

правых | левых | |||||||

10 10 | 9,3 | 4,0 | 5,0 | 7,5 | _ | 13 | ||

12 12 | 9,5 | — | 07010 | 07010 | ||||

16 10 | 9,6 | 4,0 | 5,1 | 13,5 | — | 12 | ||

16 12 | 11,6 | 5,0 | 6,9 | 13,0 | — | 15 | 07370 | 07370 |

16 16 | 15,3 | 6,0 | 8,6 | 11,0 | 13,5 | 19 | 67390 | 67400 |

20 12 | 11,6 | 5,0 | 6,9 | 13,0 | — | 15 | 67370 | 07370 |

20 16 | 8,2 | 15,0 | 17,5 | 18 | ||||

20-20 | 15,3 | 6,0 | 8,6 | 19 | 67390 | 67400 | ||

25 16 | 8,2 | 20,0 | 22,5 | 18 | ||||

25-20 | 19,2 | 9,8 | 19,0 | 22,0 | ||||

25-25 | 19,0 | 7,0 | 10,2 | 23 | 67410 | 67420 | ||

32-20 | 19,2 | 9,8 | 26,0 | 29,0 | ||||

32-25 | ||||||||

32-32 | 24,0 | П,9 | 24,0 | 28,0 | ||||

40 25 | 23,9 | 8,0 | 11,1 | 32,0 | 35,0 | 28 | 67330 | 67340 |

40 32 | ||||||||

40 40 | 31,0 | 10,0 | 15,6 | 30,0 | 35,0 | 35 | 70571 | 70581 |

50-32 | 23,9 | 8,0 | 11,1 | 42,0 | 45,0 | 32 | 67330 | 67340 |

50 40 | ||||||||

50 50 | 39,0 | 12,0 | 19,3 | 38,0 | 44,0 | 43 | 70611 | 70621 |

Примечание к табл. 1—4. Допускается изменение размеров а и от, если это необходимо для исключения утопания или провисания пластин более 0,8 мм.

ПРИЛОЖЕНИЕ. (Измененная редакция, Изм. № 2).

standartgost.ru