Токарный станок по дереву своими руками с копиром: Страница не найдена — Все о станках

Токарный станок по дереву с копиром: конструктивные особенности

Токарные станки – специальное оборудование, которое применяется для обработки различных деталей из дерева. Именно на них производятся мебельные ножки, балясины, дверные ручки. Токарные станки по дереву с копиром служат для создания серии одинаковых изделий посредством резания.

Классификация токарных станков с копиром

Станки нашли широкое применение в деревообрабатывающей промышленности. Важными аспектами классификации являются технологичность процессов и конструктивные особенности. Представлено много разных моделей, разделить которые можно на четыре категории:

- Классические. В виде режущего инструмента используется резец. Станки не рассчитаны для крупного серийного производства.

- Копировальные. Работают по шаблонам, которые облегчают задачу при создании однотипных вариантов. В мелкосерийном производстве востребованы модели с ручным типом управления.

- Фрезеровальные. Получили востребованность в изготовлении объемных и плоских заготовок.

- С ЧПУ. Агрегаты с числовым программным управлением требуются в массовом режиме при поставке дорогостоящих моделей.

Копировальные токарные станки по дереву оснащены улучшенными характеристиками, поэтому востребованы для применения в мастерских.

Классическая конструкция станка

Станки оборудованы усложненной системой конструкций. К ним относятся модели с ЧПУ, осуществляющие работу в автоматизированном режиме. Такие аппараты получаются при пользовании чертежами и копировальным устройством. Классическая конструкция заключается в пяти узлах:

- Главным элементом выступает станина из металла, отдельные детали соединяют посредством сварки. Станина имеет разную высоту, поэтому при создании самодельного станка выбирается именно этот параметр.

- Передняя, задняя бабка нужны для хранения коробки, привода и электромотора. Задняя фиксирует заготовку, чтобы получить габаритные по длине детали.

- Электрический мотор и привод вращают заготовку.

- Упор для инструмента нужен для наиболее качественной работы. Место реза защищено для исключения возможности получить травмы.

- Ведущий, ведомый центры крепят деталь.

Самодельный токарный станок-копир по дереву дает возможность осуществлять качественную резку заготовок не хуже производственных моделей.

Самодельный токарно-копировальный станок по дереву своими руками

Промышленные типы копиров обойдутся недешево, поэтому мастера выбирают возможность сконструировать самодельный станок. Он требует небольших затрат средств и сил.

Эксплуатационные возможности в целом зависят от характеристик копировального оборудования. Главная задача устройства, созданного своими руками, заключается в создании деталей по шаблону без дополнительных энергозатрат.

Необходимые инструменты

Инструментов потребуется не много, все они представлены в открытом доступе и имеются у каждого мастера:

- Ручной фрезер.

- Фреза ставится на опору, которую можно сделать из фанеры толщиной 12 мм. Для улучшения показателей используется металл. Габариты площадки около 50х20 см.

- Болты.

- Упорные бруски.

- Труба в диаметре 25 мм позволит задать направление перемещения опорной площадке.

Основополагающим режущим инструментом при конструировании токарного аппарата с копиром считается ручная фреза. Несмотря на то, что копир сделан из фанеры, он способен создавать множество копий.

Элементы конструкции

Самая простая и доступная модель агрегата делается из стандартной дрели. Основные запчасти оборудования:

- Станина.

- Передняя, задняя бабка.

- Электрический двигатель.

- Ведущий, ведомый центр.

- Упор для оснастки.

На станине располагаются все комплектующие обработки. Бывает деревянной или металлической. Передняя бабка ставится на платформе, к ней зафиксируется деталь. Впереди предусмотрено устройство, которое контролирует вращение от двигателя на ведущий вал к детали.

Задняя стойка движется по оси направления, она служит для удержания края профиля. Между бабками предусмотрен упор для оснастки. Изделия обязательно находятся на одной плоскости.

Этапы изготовления

Если нужно токарный аппарат превратить в копировальный, то потребуется дополнительное приспособление – копир. Этапы сборки станка:

- Следует придумать или скачать чертеж, по нему в дальнейшем станет осуществляться сборка. Обычно это схема стандартного устройства, которое подстраивается под копир.

- Процесс начинается со станины, для нее требуются уголки и металлические листы. Соединяются они посредством сварки. Должна отвечать требованиям надежности и устойчивости к вибрациям.

- Для максимальной функциональности оборудования устанавливается электромотор, рассчитанный на 200-250 Вт, набирающий около 1500 об/мин. Для обработки крупногабаритных профилей рекомендуется выбирать мотор большей мощности.

- На валу закрепляется планшайба. Она оснащена острыми торцами, обеспечивающими передачу силы вращения.

Особое внимание уделяется изготовлению копира. Он выступает главным отличием токарного станка от копировального.

Как сделать копир для токарного станка?

Копир незаменим при производстве одинаковых деталей. Благодаря ему увеличивается производительность. Из аспектов планировки копира выделяют некоторые моменты:

- Основным узлом является лишний в мастерской ручной фрезер.

- Для его установки требуется поверхность из фанеры.

- Делаются отверстия и ставятся бруски для крепления.

- Крепятся бруски саморезами, которые надежно фиксируют устройства.

- Для резания заготовки, площадка должна с легкостью двигаться по станине.

- При создании копира обязательно наличие уровня, потому что любое отклонение приводит к погрешности.

- Брусок ставится горизонтально. На него – шаблон. Брус фиксируется саморезами.

- Конструкция должна быть создана так, чтобы при желании можно было откинуть копир и эксплуатировать прибор в качестве стандартного оборудования.

Шаблон делают из фанеры и прикручивают к передней части бруса. Верхняя платформа проверяется на совпадение с осью на шаблоне.

Установка элементов конструкции

Для того, чтобы копировальный станок осуществлял максимально эффективную работу, а процедура была качественной, исключается спешка. Изучив чертеж, необходимо придерживаться указанных параметров.

Рекомендуется обратить внимание на несколько советов:

- Ось для движения инструмента устанавливается параллельно оси заготовки.

- Совпадение линий трубы и оборудования является важным плюсом.

- Важно, чтобы фрезер был един нижним краем с осью оборудования. Это может меняться ввиду уровня установки копира.

- Направляющую трубу лучше фиксировать деревянными досочками через глухие отверстия.

- Бруски несущей поверхности должны легко двигаться и скользить.

Если они будут шататься, то конструкцию придется делать заново.

Если они будут шататься, то конструкцию придется делать заново.

Некоторых мастеров волнует момент, когда предусматриваются высокие требования относительно скольжения. Сконструировать станок с отличными опциями просто, достаточно выбрать ровную трубу с гладкими стенками.

Горизонтальные бруски

Установка горизонтальных брусков – значимый аспект при изготовлении токарного станка с копиром.

- Брус совмещается с шаблоном требуемой заготовки.

- Для создания бруса используется профиль 7х3 мм и фиксируется саморезами к стойкам, которые установлены на станине вертикально.

- Верхняя часть должна стоять параллельно с осями, располагаясь с ними на едином уровне.

- Если копировальная система не востребована на данный момент, то брусок откидывается на край агрегата и можно использовать оборудование непосредственно по назначению.

- Вертикальный упор для фрезы делается из тонкой фанеры. Для максимально прочной конструкции можно взять стальные листы.

- Упор создан для перемещения при затачивании. Он определяет положение для пользователя, поэтому фиксировать его следует максимально надежно.

- Особую задачу выполняет толщина. При тонком упоре станок лучше скопирует шаблон.

Если для самодельного копира выбрана фанера, то обязательно она должна сниматься. Благодаря этому можно убрать копир при повреждении и заменить его.

Шаблон

Заключительным, но немаловажным элементом токарного копира выступает копировальный шаблон. Делается он легко, а конфигурация варьируется от заготовки.

- В качестве материала выбирается фанера или плита ОСП.

- Наносится контур изделия.

- Размеры сопоставляются с указанными.

- Электролобзиком вырезается нужная деталь.

- Края обрабатываются шлифовальным аппаратом или наждачкой.

- Шаблон закрепляется на горизонтальной стойке саморезами.

С помощью чертежей можно беспроблемно сделать надежный, производительный и функциональный токарный прибор по дереву с копиром. Потребуется совсем мало времени и терпения.

Потребуется совсем мало времени и терпения.

Наравне с многочисленными достоинствами, копир имеет небольшие недостатки. Среди них:

- Рабочая поверхность направляется руками, потому что при работе она может заклинить или перекоситься.

- Копировать возможно несложные детали.

- Для перемещения инструмента рекомендуется выбирать винтовой тип передач.

- Для универсальных качеств фрезу рекомендуется заменить на циркулярную пилу.

Таким образом, для копирования сложных деталей лучше устанавливать промышленные виды оборудования. В мастерские подойдут самодельные варианты.

Техника безопасности при работе с токарно-копировальным станком

Соблюдение советов специалистов при работе с токарным копировальным станком даст возможность избежать многочисленных неприятных ситуаций и повреждений:

- Всегда проверяйте крепления элементов и защитных деталей.

- Со станка необходимо убирать лишние предметы.

- Инструменты должны лежать на своих местах.

- Режущий инструмент проверяется на правильность заточки и исправную конструкцию.

- Подача оснастки осуществляется плавно и без нажима, только после набора полной частоты вращения.

При возникновении любых неисправностей рекомендуется обратиться к специалисту или тщательно осмотреть все узлы.

Копир для токарного станка по дереву с ручным фрезером

Копир для токарного станка по дереву с ручным фрезером

Предлагаем вам самостоятельно сделать копировальное устройство с минимальными затратами по времени, станок можно запустить в «промышленное производство» точеных деталей уже к вечеру. «Режущим инструментом» будет ручной фрезер, технические характеристики по изготовляемым деталям зависят от технических характеристик токарного станка по дереву. Не смотря на то, что копир изготовлен с применением фанеры, он может изготавливать до сотни изделий с одного копира, согласитесь, что этого количества вполне достаточно для выполнения большинства оптовых заказов.

Приспособление выглядит не совсем «привлекательно» с точки зрения дизайна, но мы и не ставили перед собой такую задачу. Мы старались сделать наше «оборудование» максимально простым в изготовлении и более-менее надежным. Что в итоге и получилось. Как делается копир? Давайте знакомиться с ним ближе.

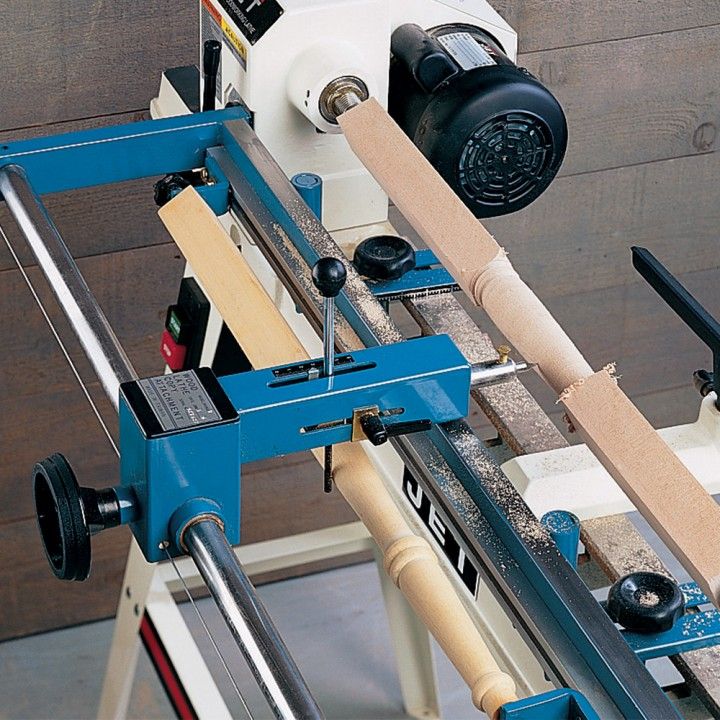

Самодельный копир в работе |

Устройство копира

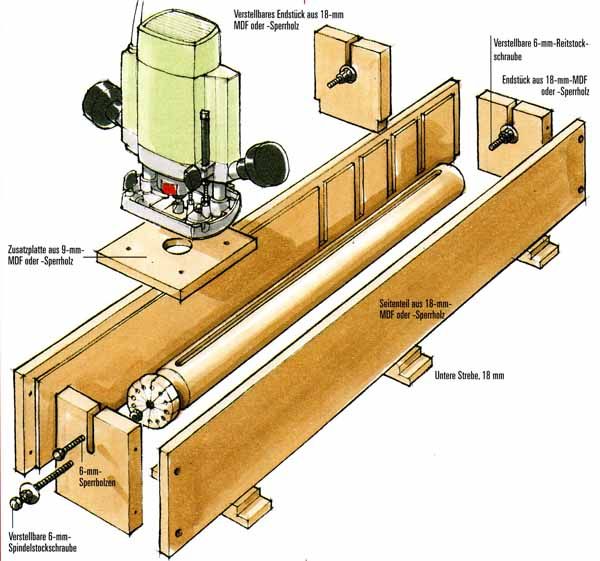

Для режущего инструмента приспособлен обыкновенный ручной фрезер, конкретная модель никакого значения не имеет. Фрезер установите на опорную площадку, у нас размеры площадки 500×200 мм, сделана из листовой фанеры толщиной 12 миллиметров. Вы можете немного увеличивать или уменьшать линейные параметры площадки в зависимости от размеров ручной фрезы. На площадке сделайте отверстия для выхода фрезы и отверстия для установки крепежных болтов. Для того чтобы полностью исключить несанкционированные самопроизвольные подвижки фрезы во время работы, советуем вам установить на площадке дополнительные упорные бруски по периметру, бруски зафиксируйте саморезами, длина саморезов выбирается с учетом толщины фиксирующих брусков.

Фрезер нужно установить между упорными брусками, проверьте надежность его фиксации, любые колебания исключаются полностью. Дальний конец площадки должен «ездить» по трубе на всю длину токарного станка по дереву, мы использовали трубу Ø 25 миллиметра, вы можете брать для изготовления другие трубы. Главное, чтобы они выдерживали вес фрезера не прогибаясь, были абсолютно ровными и с идеально гладкой поверхностью. Концы трубы закрепите двумя деревянными брусками, в нашем случае использованы бруски 80×35 мм. Бруски прикрутите к корпусу токарного станка при помощи саморезов по металлу, не придется нарезать резьбу под болты. Если у вас устройство станка не позволяет крепить бруски таким способом, то решите эту проблему по-своему.

Площадка под фрезер |

Установка главных конструктивных элементов самодельного копира

Настоятельный совет – не спешите во время изготовления оборудования, точеные детали под копир не прощают даже малейших нарушений не только технологии, но и расположения рабочих осей. Из этого следует, что ось трубы, по которой будет двигаться фрезер должна быть идеально параллельной оси вращения токарного станка. У нас само собой получилось, что ось трубы совпала с осью станка, но это условие не обязательно. Главное, чтобы режущий инструмент фрезы в крайнем нижнем положении совпадал с осью станка, а этот параметр можно регулировать уровнем расположения копира.

Из этого следует, что ось трубы, по которой будет двигаться фрезер должна быть идеально параллельной оси вращения токарного станка. У нас само собой получилось, что ось трубы совпала с осью станка, но это условие не обязательно. Главное, чтобы режущий инструмент фрезы в крайнем нижнем положении совпадал с осью станка, а этот параметр можно регулировать уровнем расположения копира.

Труба фиксируется в глухих отверстиях брусков, перед фиксацией на нее нужно одеть два бруска, на которых будет установлена несущая площадка фрезера. Важное условие – бруски для площадки должны легко скользить по направляющей трубе, но шатания запрещаются. Проверьте этот параметр, при необходимости вручную притрите трубу и бруски. Потом закрепите к брускам опорную площадку фрезера и установите на ней фрезер. Еще раз проверьте плавность скольжения, обращайте внимание, чтобы шатания полностью отсутствовали. Не бойтесь таких «строгих» требований по качеству скольжения. Если вы имеете трубу с нормальной поверхностью и полностью ровную, то добиться плавного скольжения несложно.

Установка горизонтального бруска

Это второй «рабочий» элемент самодельного копира, по точности установки нужно соблюдать все вышеперечисленные требования. К горизонтальному бруску крепится шаблон профиля деталей. Для изготовления вполне подойдет брусок 70×30 мм, крепится саморезами к вертикальным деревянным стойкам, стойки зафиксируйте любым удобным способом к станине токарного станка. Верхняя кромка горизонтального бруска должна быть параллельной оси станка и находиться на одном уровне с ней. Если копир станет временно не нужным, то брусок легко снимается, установочная площадка для фрезера откидывается в крайнее заднее положение и токарный станок по дереву можно использовать по прямому назначению.

Горизонтальный брусок для крепления шаблона |

К рабочей площадке фрезера закрепите вертикальный упор, мы сделали его из тонкой фанеры, вы сможете использовать более прочные материалы, вплоть до металлических. Эта деталь будет во время точения двигаться по копиру и задавать пространственное положение фрезы, копир крепите максимально прочно. По толщине есть прямая зависимость: чем он тоньше, тем точнее будут сниматься размеры с шаблона. Но есть и другая зависимость – слишком тонкий копир затрудняет передвижение устройства по шаблону, выбирайте золотую середину. Высоту копира нужно регулировать уже после окончательной сборки станка, во время регулирования нужно соблюдать все перечисленные условия. Еще один момент. Если у вас копир из фанеры, то нужно сделать его съемным, это позволит быстро менять износившийся копир на новый во время вытачивания большого количества однотипных изделий.

Эта деталь будет во время точения двигаться по копиру и задавать пространственное положение фрезы, копир крепите максимально прочно. По толщине есть прямая зависимость: чем он тоньше, тем точнее будут сниматься размеры с шаблона. Но есть и другая зависимость – слишком тонкий копир затрудняет передвижение устройства по шаблону, выбирайте золотую середину. Высоту копира нужно регулировать уже после окончательной сборки станка, во время регулирования нужно соблюдать все перечисленные условия. Еще один момент. Если у вас копир из фанеры, то нужно сделать его съемным, это позволит быстро менять износившийся копир на новый во время вытачивания большого количества однотипных изделий.

Упор копира |

Как изготавливается шаблон

Здесь нет ничего нового. Нарисуйте на полосе фанеры или плиты ОСП конур вытачиваемой детали, проверьте еще раз все размеры и при помощи электрического лобзика аккуратно вырезайте. Кромки нужно обязательно отшлифовать, удалите зазубрины и неровности. Шаблон закрепите на горизонтальной рейке саморезами, во время фиксации соблюдайте все установочные размеры.

Кромки нужно обязательно отшлифовать, удалите зазубрины и неровности. Шаблон закрепите на горизонтальной рейке саморезами, во время фиксации соблюдайте все установочные размеры.

Закрепленный шаблон |

Некоторые особенности точения

Передвигать устройство придется только двумя руками, в противном случае возможно заедание на трубе. Еще одна проблема – радиусы закругления точеных деталей ограничиваются диаметром фрезы, это нужно иметь в виду во время выбора профиля точеных деталей. Практика показывает зависимость скорости подачи от диаметра фрезы: чем меньше диаметр фрезы – тем меньше должна быть подача и наоборот.

← Угловая беседка-пергола своими руками Как правильно обивать внутренние стены помещений листовой фанерой →

Рекомендуем посмотреть:

-

Фанера ФК | 6мм | 1520 мм х 1520 мм | березовая | строительная | НШ

290 руб 500 руб

-

Фанера ФСФ | 6.

5мм | 1500 мм х 3000 мм | березовая | сорт 4/4 | НШ

5мм | 1500 мм х 3000 мм | березовая | сорт 4/4 | НШ

2 020 руб

-

Фанера ФСФ | 18мм | 1220 мм х 2440 мм | березовая | строительная | НШ

1 190 руб

-

Фанера ФСФ | 9мм | 1220 мм х 2440 мм | березовая | сорт 4/4 | НШ

900 руб

-

Фанера ФК | 8мм | 1520 мм х 1520 мм | березовая | сорт 3/4 | Ш2

550 руб

-

Фанера ФСФ | 21мм | 1500 мм х 3000 мм | березовая | сорт 4/4 | НШ

5 000 руб

-

OSB | 12мм | 1250 мм х 2500 мм

620 руб

-

Фанера ФСФ | 12мм | 1500 мм х 3000 мм | березовая | сорт 4/4 | НШ

3 250 руб

-

Фанера ФК | 3мм | 1520 мм х 1520 мм | березовая | сорт 4/4 | НШ

180 руб 250 руб

-

Фанера ЛАМИНИРОВАННАЯ ФОФ | 18мм | 1220 мм х 2440 мм | береза

3 000 руб 5 000 руб

-

Фанера ФСФ | 4мм | 1220 мм х 2440 мм | березовая | сорт 4/4 | НШ

430 руб 700 руб

-

Фанера ФСФ | 15мм | 1500 мм х 3000 мм | березовая | сорт 2/3 | Ш2

0 руб

-

Фанера ФСФ | 21мм | 1220 мм х 2440 мм | березовая | сорт 2/3 | Ш2

0 руб

-

Фанера ФК | 12мм | 1520 мм х 1520 мм | березовая | сорт 2/3 | Ш2

0 руб

-

Фанера ЛАМИНИРОВАННАЯ ФОФ (КИТАЙ) | 21мм | 1220 мм х 2440 мм | береза

3 040 руб

-

Фанера ХВОЯ | 6.

5мм | 1220 мм х 2440 мм | хвойная | сорт 3/4 | НШ(ЦЕНА ПО ЗАПРОСУ)

5мм | 1220 мм х 2440 мм | хвойная | сорт 3/4 | НШ(ЦЕНА ПО ЗАПРОСУ)

0 руб

-

OSB | 15мм | 1250 мм х 2500 мм

770 руб

-

OSB | 9мм | 1220 мм х 2440 мм

460 руб

-

Фанера ФСФ | 15мм | 1500 мм х 3000 мм | березовая | строительная | НШ

2 900 руб

-

Фанера ФСФ | 6.

5мм | 1220 мм х 2440 мм | березовая | сорт 3/4 | Ш2

5мм | 1220 мм х 2440 мм | березовая | сорт 3/4 | Ш2

720 руб

Как сделать токарный станок по дереву: 9 идей для мастерской

Дерево является наиболее востребованным материалом для мастеров Кулибиных и прочих самодельщиков.

Во многом его популярность обусловлена не только универсальностью в применении, но также доступностью и простотой обработки.

В большинстве случаев для работы с деревом можно использовать свой личный ручной инструмент, который у каждого найдется в наличии: ножовки по дереву, рубанки, стамески, шлифовальные бруски.

Применяются и различные виды электроинструмента: дрель, шуруповерт болгарка, ручной фрезер. Купить их может практически каждый, тем более если человек занимается деревообработкой.

Читайте также: Гаражное использование двигателя от стиральной машиныНо в тех случаях, когда необходимо придать деревянной заготовке цилиндрическую форму, выточить ручки для инструмента, сделать шкивы, а также подсвечники и другие декоративные элементы, без токарного станка не обойтись.

Купить такое оборудование — не всегда по карману. Но всегда есть альтернативный вариант.

Например, простой станочек при желании можно изготовить самому. Это не так уж и сложно, как может показаться сначала.

На нашем сайте представлены разные варианты самодельных токарных станков по дереву: от примитивных, несложных в изготовлении и бюджетных до универсальных конструкций. Благодаря такому разнообразию вариантов, вы можете выбрать то, что подходит именно вам.

Читайте также: Универсальный станочек из дремеля: самоделка 4 в 1Содержимое

- 1 Устройство токарного станка по дереву

- 2 Возможности самодельного станка

- 3 Реализация привода

- 3.1 Использование дрели

- 3.2 С мотором от стиралки

- 4 Какое дерево можно обрабатывать

- 5 Правила использования и техника безопасности

- 6 Компактный токарный станочек из маленькой болгарки

- 6.1 Основные этапы работ

- 6.

2 Видео по теме

2 Видео по теме

- 7 Как сделать копировальный токарный станок по дереву

- 7.1 Приступаем к работе

- 7.2 Видео по теме

- 8 Токарный станок из двигателя от стиральной машины

- 8.1 Основные этапы работ

- 8.2 Видео по теме

- 9 Токарный станок по дереву из подручных материалов

- 9.1 Основные этапы работ

- 9.2 Видео по теме

- 10 Как собрать токарный станок из бензопилы

- 10.1 Изготавливаем основание

- 10.2 «Доработка» бензопилы

- 10.3 Изготовление центрирующего конуса

- 10.4 Как сделать регулируемый подручник

- 10.5 Приступаем к работе

- 10.6 Видео по теме

- 11 Настольный токарный станок с приводом из электродрели

- 11.1 Основные этапы работ

- 11.2 Видео по теме

- 12 Токарный станок из электродвигателя и ручной циркулярки

- 12.1 Необходимые материалы

- 12.2 Сборка токарного станка

- 12.3 Принцип работы

- 12.

4 Видео

4 Видео

- 13 Как сделать деревянные шары на мини токарном станке

- 13.1 Технология изготовления деревянных шаров

- 14 Механический токарный станок по дереву с ножным приводом

- 14.1 Основные этапы работ

- 14.2 Видео

Устройство токарного станка по дереву

Прежде чем приступить к изготовлению и сборке, важно для начала ознакомиться с конструктивными особенностями оборудования. Здесь можно выделить пять ключевых узлов.

Базой самоделки является основание (или правильно будет сказать — станина). На неподвижной площадке располагаются все другие конструктивные элементы, без которых невозможна работа станка.

Основание должно быть основательным (простите за тавтологию), прочным и надежным. Для станины мастера-самодельщики используют как металлические, так и деревянные площадки.

Читайте также: Эксцентриковый зажим из дерева своими рукамиЕще одними важными конструктивными элементами являются так называемые бабки. Без них работа в принципе невозможна. Именно между ними фиксируется обрабатываемая заготовка.

Без них работа в принципе невозможна. Именно между ними фиксируется обрабатываемая заготовка.

Обратите внимание: от того, насколько ответственно вы подойдете к сборке и установке бабок токарного станка по дереву напрямую будет зависеть качество обработки заготовки. Поэтому рекомендуем сначала ознакомиться с основными нюансами. Важное и обязательное условие — их центра должны быть соосными.

Для их изготовления целесообразно использовать именно металл (чем толще, тем лучше), однако есть немало альтернативных конструкций, в которых они реализованы из фанеры или дерева.

Читайте также: Детектор скрытой проводки своими руками: 2 интересных идеиИзготавливая для себя токарный станок по дереву своими руками, не стоит забывать об изготовлении подручника.

Это пятый конструктивный элемент, который хоть и не влияет непосредственно на работу станка, как предыдущие, но обязательно должен быть.

Регулируемый подручник служит опорой для токарных инструментов, а именно — столярных резцов, с помощью которых происходит обработка деревянной заготовки.

Есть и более сложные в изготовлении «домашние» конструкции — к примеру, работающие совместно с копиром. Их тоже можно сделать самостоятельно, но в данном случае потребуется определенный опыт, ну и умение работать с чертежами.

Возможности самодельного станка

Понятно, что гаражные мини «версии» заводских моделей отличаются от последних по многим параметрам. Тем не менее работать на них можно, и они неплохо справляются со своей задачей.

Выточить декоративный деревянный подсвечник или ручку для стамески и напильника — с этой операцией справится даже самый простецкий станок с приводом от электродрели, собранный из дерева.

Подробно о том, как собрать такой токарный станочек из бросовых материалов и на скорую руку, можно прочитать на нашем сайте в данной статье.

Если же вам требуется агрегат для более серьезных работ, то станину лучше изготовить основательную — из толстого металла.

На самодельных конструкциях можно без проблем вытачивать деревянные шкивы для каких-либо гаражных самоделок, разные цилиндрические детали, красивые пепельницы из дерева и др.

Еще раз хотим обратить ваше внимание на то, что собрать токарный станок для дерева своими руками будет выгодно, если вам необходимо обрабатывать (обтачивать) малогабаритные заготовки и в малых объемах. Для более серьезных и ответственных вещей лучше приобрести заводские конструкции.

Реализация привода

Многих мастеров и самодельщиков часто интересует даже не то, как сделать токарный станок по дереву, а какой привод выбрать.

Тут, конечно, все зависит от ваших возможностей, а также от того, что именно вы собираетесь делать, какие детали вытачивать.

Если речь идет о бюджетном варианте, для которого не требуются чертежи и серьезные расчеты, то с ролью привода вполне справится электродрель. Это один из наиболее часто применяемых вариантов.

Некоторые мастера используют вместо обычного привода из электродрели угловую шлифмашинку (болгарку), но широкого распространения такое конструктивное решение не получило.

Тем более, что использование болгарки без регулировки оборотов — вообще нецелесообразно. Подробнее об изготовлении токарного станка из УШМ читайте в нашей статье.

Подробнее об изготовлении токарного станка из УШМ читайте в нашей статье.

Если вам нужна конструкция, чтобы изготавливать разные поделки и детали из дерева, то имеет смысл использовать электродвигатель, который посредством ремня будет соединяться с приводными шкивами (причем они должны быть разного диаметра).

При это сам токарный станок, а точнее его основные элементы желательно изготавливать из металла. В данном случае конструкция получится не только надежной и основательной, но и безопасной, что тоже немаловажно.

Использование дрели

Как уже было написано ранее — одной из наиболее популярных конструкций для гаража и домашней мастерской является простейший токарный станочек на базе электродрели.

Изготовить его несложно, а работать на нем — просто. Для изготовления основных конструктивных элементов можно использовать то, что найдется у вас под рукой.

Например, станину можно сделать из куска металлической двутавровой балки. Также можно взять за основу швеллер или строительный уголок — очень много вариантов.

Сами бабки можно сделать из того же двутавра. Также необходимо будет сделать простой хомут для надежной жесткой фиксации электродрели на своем месте.

Такой мини токарный станок по дереву можно установить прямо на рабочем столе, а после окончания работ — убрать в угол мастерской, сняв с него дрель.

С мотором от стиралки

Если конструкции на базе сетевой электродрели пользуются популярностью из-за простоты сборки, то станки с приводом из электродвигателя привлекают внимание своей универсальностью.

Для изготовления подобного токарного станка можно уже отдельно разработать чертежи с основными узлами и подробными размерами. Это очень поможет при сборке.

Обратите внимание, что при использовании мотора от стиралки можно использовать несколько основных конструктивных решений.

Можно реализовать как прямой привод, когда на вал надевается специальная (часто — самодельная) насадка для фиксации заготовки, так и непрямой — когда вращение на шпиндель передается через систему шкивов и ременной передачи.

Задняя бабка крепится к подвижной площадке, что позволит легко перемещать ее по станине, подстраиваясь под размер обрабатываемой детали или заготовки.

Обязательно изготавливаем корпус из металла или дерева, внутри которого будет находиться электродвигатель.

И на лицевую сторону корпуса можно вывести кнопку включения. Дополнительно, если есть возможность, можно установить плату регулировки оборотов.

Какое дерево можно обрабатывать

Подойдут любые породы дерева: дуб, береза, ясень, граб, и тем более — сосна или другие хвойные. Склеенные заготовки из березовой фанеры тоже можно обтачивать на самодельном токарном станке.

А используя вспомогательный копировальный инструмент, можно изготавливать очень классные вещи.

Поэтому касательно выбора древесины можно особо не заморачиваться — самодельная конструкция справится с обработкой любых небольших заготовок из дерева.

Правила использования и техника безопасности

При работе на любом оборудовании важно соблюдать элементарные правила ТБ. В первую очередь, необходимо обязательно использовать средства личной защиты — маску или очки.

В первую очередь, необходимо обязательно использовать средства личной защиты — маску или очки.

Собирая для себя токарный станок по дереву своими руками, важно заранее предусмотреть для него подходящее место, где он будет надежно установлен.

Место должно быть ровным и прочным. И рабочий стол в принципе подойдет для этого. Также можно изготовить отдельное место.

Также крайне важно, чтобы над тем местом, где будет находиться станок, было организовано хорошее освещение.

Перед началом работы необходимо убедиться в надежном креплении обрабатываемых деревянных заготовок, а также в работоспособности всех узлов конструкции.

Сделать своими руками деревообрабатывающий токарный станок совсем несложно — мы поделились с вами простыми решениями, которые под силу реализовать каждому мастеру.

Компактный токарный станочек из маленькой болгарки

Иногда так нужен токарный станок, чтобы округлить какую-нибудь деревяшку. Но не покупать же его за огромные деньги, чтобы пользоваться 1-2 раза в месяц?

Автор YouTube канала King of Homemade предлагает альтернативный вариант — изготовить самодельный токарный станочек из болгарки.

Это бюджетное решение для домашней мастерской. Такой станок отлично подойдет для того, чтобы выточить деревянную ручку для инструмента или изготовить подсвечник.

Конструкция самодельного приспособления очень простая, и что самое главное — не потребуется никакой сварки!

Необходимые материалы:

- доски или фанера;

- полоса металла;

- болты с гайками;

- крепежный хомут.

Основные этапы работОбратите внимание: для изготовления самодельного токарного станка нужно использовать болгарку с регулировкой оборотов.

Первым делом понадобится четыре болта одинаковой длины, Затачиваем их с помощью УШМ или на шлифовальном станке.

Подготовленные болты вставляем в отверстия в прижимной гайке для УШМ, и фиксируем гайками. Накручиваем гайку на вал редуктора болгарки.

Из мебельного щита, досок или фанеры изготавливаем основание токарного станка. Устанавливаем и крепим на нем болгарку.

Устанавливаем и крепим на нем болгарку.

На противоположной стороне основание прорезаем паз, и устанавливаем подвижную площадку. В отверстие вкручиваем конусный центр для фиксации обрабатываемой заготовки (можно сделать его из длинного болта). На конце болта крепим ручку-барашек.

На следующем этапе прорезаем в основании еще один паз (перпендикулярно обрабатываемой заготовки), и устанавливаем подручник. К верхней его части прикручиваем металлическую полосу.

Устанавливаем деревянный брусок, фиксируем его, и можно приступать к токарной обработке.

Видео по теме

Подробно о том, как сделать компактный токарный станочек из маленькой болгарки, показано на видео ниже. Рекомендуем его посмотреть.

This is why NOBODY will tell YOU this ANGLE GRINDER Hack!Как сделать копировальный токарный станок по дереву

В данном обзоре расскажем, как сделать настольный копировальный токарный станок по дереву (можно создавать изделия по копиру).

Станок будем делать из дерева. В качестве привода используется электрическая дрель.

Благодаря наличию оснастки с двумя резцами и копировального шаблона можно вытачивать из деревянных брусков различные однотипные шаблонные изделия (подсвечники и др.) в большом количестве.

Интересная идея! Токарный станок для мастерской можно сделать также на базе электродвигателя от стиралки.

Приступаем к работе

В качестве основания мастер использует лист МДФ. Также можно использовать и фанеру.

К нижней части основания токарного станка прикручиваем на саморезы два деревянных бруска. В основании вырезаем два параллельных паза.

На следующем этапе изготавливаем заднюю бабку. Устанавливаем данный узел на площадку, которую крепим к основанию.

Дополнительно крепим две направляющие.

Далее изготавливаем крепление для электродрели. Устанавливаем его на основание станка.

Устанавливаем шпильку (ходовой винт), чтобы можно было перемещать площадку с задней бабкой.

В завершении останется только изготовить инструмент с двумя резцами. Верхний — для обработки заготовок, нижний — копирует форму шаблона.

В патрон дрели автор устанавливаем крепление для удержания заготовки.

Прижимной упор в задней бабке тоже самодельный. Изготовлен из куска шпильки и подшипников.

Копировальный шаблон крепится к направляющему бруску и прижимается деревянной планкой.

Видео по теме

Подробный процесс изготовления копировального токарного станка по дереву вы можете посмотреть в видеоролике ниже. Идея автора YouTube канала FACIL LH.

IDEA BRILLANTE PARA HACER UNA MÁQUINA CASERA — TRUCO PARA TU TALADRO FACILТокарный станок из двигателя от стиральной машины

Чтобы выточить деревянную ручку для инструмента или сделать декоративный подсвечник, вовсе не обязательно приобретать для этого заводской токарный станок. Стоит он недешево.

В домашних условиях достаточно будет и самого простого токарного станка, который можно изготовить своими руками из двигателя от стиральной машины-автомат и заготовок из металла.

Основание самодельного токарного станка можно сделать из профильной трубы 40х20 мм. Для крепления двигателя мастер использует два куска квадратного профиля 60*60 мм.

Возможно, вам также будет интересно прочитать обзорную статью на тему: как сделать настольный мини токарный станок на базе электродрели.

Из кусков листового металла и отрезков профильной трубы мастер делает две подвижные площадки, которые будут перемещаться по станине.

Основные этапы работ

На следующем этапе к одной из подвижных площадок надо будет приварить заднюю бабку с конусным центром, который надевается на шпильку с подшипниками.

На вал двигателя автор надевает самодельную насадку, которая будет удерживать обрабатываемую заготовку в процессе работы на токарном станке.

В профильных трубах 60х60 мм сверлим отверстия для крепления электродвигателя. Крепим подручник. Потом поверхность металла зачищаем и красим. Устанавливаем мотор.

Из листового металла автор делает короб, внутри которого будут находиться двигатель и плата регулировки оборотов. На лицевую панель корпуса выводим кнопку включения и сам регулятор.

На лицевую панель корпуса выводим кнопку включения и сам регулятор.

Видео по теме

Подробно о том, как сделать простой токарный станок по дереву из движка от стиральной машины, можно посмотреть в авторском видеоролике. Идеей поделился автор YouTube канала «Делай сам».

Самый ПРОСТОЙ станок из мотора от стиралки!!! КРУТАЯ идея своими руками!!Токарный станок по дереву из подручных материалов

Купить в домашнюю мастерскую полноценный токарный станок по дереву — многим не по карману.

Однако его можно изготовить самостоятельно, используя доступные подручные материалы.

Основные элементы станка можно сделать из швеллера, уголка и листового металла. Также потребуются профильные и круглые трубы, стальной пруток, болты с гайками.

В качестве привода для токарного станка автор использует электродвигатель от стиральной машины, который можно недорого купить на барахолке.

Рекомендуем также прочитать: настольный мини токарный станок на базе электродрели.

Первым делом из уголка и полос металла необходимо сделать платформу для электродвигателя. Дополнительно мастер приваривает к ней два куска стальной полосы.

Основные этапы работ

Из двух кусков швеллера надо будет сварить станину токарного станка. Между заготовками выставляется необходимый зазор, а к торцам автор приваривает пластины.

К станине с двух сторон нужно приварить четыре отрезка уголка, которые необходимы для того, чтобы закрепить токарный станок на столе.

Из двух колец, отрезанных от круглой трубы, автор делает хомуты для подшипников, и приваривает к станине.

Также потребуется отрезать еще один кусок швеллера и приварить по торцам две пластины. В них нужно просверлить отверстия.

На следующем этапе автор занимается изготовлением мелких деталей, которые потребуются в процессе сборки токарного станка.

После этого необходимо будет изготовить подручник, а также переднюю и заднюю бабку.

После покраски деталей можно приступать к сборочным работам. Сначала к станине крепится платформа с двигателем, потом устанавливаются шкивы.

На шкивы натягивается ремень. Желательно также изготовить металлический кожух для ремня. Техника безопасности этого требует.

На последнем этапе устанавливается подручник и задняя бабка. Потом останется только выполнить подключение электродвигателя и вывести кнопку включения/выключения на лицевую сторону станины.

Видео по теме

Подробно о том, как изготовить токарный станок по дереву из подручных материалов, можно посмотреть на видео.

ОЧЕНЬ СИЛЬНО!!!ДВИЖОК от стиралки,старый ШКИВ и швеллер!!!ENG SUBКак собрать токарный станок из бензопилы

Токарный станок — мечта каждого мастера. Но не каждый способен эту мечту воплотить в жизнь, потому что заводские деревообрабатывающие станки стоят недешево.

Однако если вам нужен настольный токарный станочек для изготовления декоративных подсвечников и обработки небольших деревянных заготовок, то его можно изготовить своими руками.

Вариантов масса: например, можно сделать станок из болгарки или электродрели.

Чаще всего в качестве привода используют электрический двигатель. В сегодняшней статье рассмотрим еще один вариант — как собрать токарный станок на базе бензопилы.

Этой необычной (но однозначно интересной!) идеей поделился с нами автор YouTube канала CoolThings.

Изготавливаем основаниеИз чего сделать основание токарного станка — на ваше усмотрение. Можно использовать швеллер или строительный уголок. В данном случае мастер решил сделать его из прямоугольной профильной трубы.

Отрезаем две заготовки из профтрубы и свариваем их вместе, как показано на фото ниже. По краям (на нижней части основания) привариваем еще две заготовки из профиля, которые будут выступать в роли опорных ножек.

«Доработка» бензопилыРазбираем бензопилу, снимаем шину с цепью, сцепление, приводную звездочку и шайбы.

Потом нужно будет изготовить приводной вал токарного станка. Для этого используется кусок круглой трубы с внутренней резьбой, круглая пластина и стальной круглый пруток.

Для этого используется кусок круглой трубы с внутренней резьбой, круглая пластина и стальной круглый пруток.

После этого приступаем к обратной сборке бензопилы.

Сначала надеваем кольцо с наружной резьбой, потом устанавливаем сцепление. Сверху устанавливаем приводной вал и накручиваем его на кольцо с резьбой.

В том месте, где крепилась направляющая шина, необходимо закрепить кусок металлической пластины. Привариваем пластину к основанию токарного станка.

На следующем этапе изготавливаем и устанавливаем на приводной вал самодельный держатель — для фиксации обрабатываемой заготовки.

Изготовление центрирующего конусаОтрезаем кусок круглой трубы. Вставляем в него подшипник с предварительно изготовленным конусом.

После этого отрезаем резьбовую шпильку подходящей длины и привариваем к задней части конуса.

На шпильку накручиваем гайки и привариваем к ним металлическую пластину. Затем пластину нужно будет приварить к основанию.

Затем пластину нужно будет приварить к основанию.

Отрезаем два куска строительного уголка. В одной из полок каждой заготовки вырезаем пазы. Привариваем крепления к станине. Подручник изготавливаем из профильной трубы. К нижней части необходимо приварить два «ушка», чтобы можно было закрепить на направляющих.

Приступаем к работеПодготавливаем деревянную заготовку нужного размера и устанавливаем ее между держателем и конусом.

Пододвигаем подручник максимально близко к заготовке, фиксируем его, вооружаемся стамеской по дереву и приступаем к деревообработке.

Видео по темеПодробно о том, как собрать токарный станок из бензопилы, можно посмотреть в видеоролике ниже. Спасибо за внимание.

COOLTHINGS DIY | MINI TORNO CASERO DIY | TORNO para MADERA con un motosierraНастольный токарный станок с приводом из электродрели

Рассмотрим еще один из вариантов изготовления самодельного токарного станка по дереву.

Необходимые материалы:

- двутавровая балка;

- листовой металл;

- подшипник;

- болт с гайками;

- стальной кругляк;

- полоса металла.

Своим опытом изготовления и сборки самодельного токарного станка по дереву поделился с нами автор YouTube канала Diamleon Diy Builds.

Основные этапы работПервым делом отрезаем кусок двутавра подходящей длины. Потом вырезаем ненужную часть, чтобы получились две опорные стойки по краям.

Из толстого листового металла вырезаем заготовку прямоугольной формы. По центру вырезаем в ней продольный паз.

Устанавливаем заготовку на опорные стойки и привариваем.

К верхней части станины привариваем две металлических рейки, которые будут выступать в качестве ограничительных бортиков.

На следующем этапе из кусков листового металла изготавливаем заднюю бабку. К ее верхней части надо приварить направляющую из шестигранных гаек.

К ее верхней части надо приварить направляющую из шестигранных гаек.

В качестве ходового винта используется болт. Конец болта нужно расточить на токарном станке, чтобы можно было установить подшипник.

Из стального кругляка вытачиваем конус. Растачиваем внутреннее отверстие до требуемого диаметра и насаживаем на подшипник.

К головке болта привариваем самодельную ручку, изготовленную из металлической полосы и отрезка стального прутка.

Устанавливаем заднюю бабку на станину. Для фиксации задней бабки во время работы токарного станка используется болт с гайкой.

На противоположной от задней бабки стороне станины привариваем металлический брусок. К нему надо будет приварить хомут для электродрели.

В завершении останется только изготовить подручник. Крепим его к станине. Потом устанавливаем дрель.

Самодельный токарный станок по дереву готов!

Устанавливаем деревянную заготовку, поджимаем ее при помощи конуса на задней бабке.

Пододвигаем поближе подручник, и можно приступать к обработке детали. В качестве резца по дереву вы можете использовать столярную стамеску.

Видео по темеПошаговый процесс изготовления данной «версии» токарного станка по дереву можно посмотреть ниже — в авторском видеоролике.

How To Make A Lathe Machine | Diy Homemade Woodworking Lathe Machine | DIYТокарный станок из электродвигателя и ручной циркулярки

У мастеров-самодельщиков существует простое правило: если нет возможности что-то купить для мастерской, но очень нужно, значит, остается только один выход — попробовать сделать своими руками. Это касается и токарного станка.

Полноценный агрегат по заводским стандартам изготовить, конечно, не получится. Но в данном случае нам это и не нужно.

Автор YouTube канала FACIL LH поставил перед собой задачу смастерить мини станок, на котором можно будет округлять деревянные бруски.

Необходимые материалы- электродвигатель;

- ручная циркулярная пила;

- доски;

- резьбовая шпилька;

- различные метизы.

Электродвигатель будет выступать в качестве привода и передней бабки. Поэтому необходимо посадить на вал фиксатор для крепления обрабатываемой заготовки. Сделать его можно из гайки и куска резьбовой шпильки.

Дополнительно по бокам гайки надо будет приварить боковые зубцы, вырезанные из листового металла. В гайке высверливаем два соосных отверстия и нарезаем в них резьбу. Вкручиваем винты.

Надеваем приспособу на вал электродвигателя и фиксируем ее с помощью винтов. Проверяем, надежно ли фиксатор держится на валу.

Станину изготавливаем из досок или фанеры.

Крепим регулируемые боковые направляющие для дисковой пилы. Изготавливаем и устанавливаем заднюю бабку с центром.

Принцип работыУстанавливаем деревянную заготовку — в данном случае это деревянный брусок. Надежно фиксируем ее.

Затем поднимаем боковые направляющие на нужную высоту и фиксируем барашковыми гайками. Устанавливаем опорную площадку с циркулярной пилой, включаем электродвигатель, после чего можно приступать к работе.

Устанавливаем опорную площадку с циркулярной пилой, включаем электродвигатель, после чего можно приступать к работе.

Пошаговый процесс сборки самодельного токарного станка можно посмотреть в видеоролике ниже.

Yo mismo no lo Creía! Una Idea brillante que vale la pena ver!Как сделать деревянные шары на мини токарном станке

Сделать деревянные шары для различных поделок своими руками можно на токарном станке. Но какой способ выбрать, чтобы работа заняла минимум времени, а результат оправдал ожидания?

В данном обзоре рассмотрим один из самых простых и быстрых способов, как сделать деревянные шары в домашней мастерской.

Причем для этого вполне подойдет даже самодельный мини токарный станок. Подробно о том, как его собрать, читайте здесь.

Мини токарный станок необходимо закрепить с помощью струбцин на рабочем столе сверлильного станка. В качестве заготовки используется деревянный брусок (можно точить, например, граб, дуб, ясень или другие породы дерева).

Технология изготовления деревянных шаров

В патроне сверлильного станка мастер зажимает коронку по дереву нужного диаметра. Потом нужно включить мини токарный станок, и можно приступать к работе. Коронку необходимо постепенно «вдавливать» в деревянный брусок, пока не получится готовый шар.

Поскольку поверхность изделия получается достаточно грубой, нужно будет ошкурить деревянный шар наждачной бумагой. Обратите внимание, что из одного бруска можно сделать несколько шаров.

Механический токарный станок по дереву с ножным приводом

В данном обзоре автор YouTube канала Grandpa Amu покажет, как сделать простейший токарный станок по дереву с ножным приводом. То есть работает он без электричества.

И простейший — в плане конструкции. Чтобы сделать такой станок своими руками, все же придется немного потрудиться.

Первым делом необходимо будет подготовить деревянные бруски. Затем делаем пазы и шипы, чтобы можно было соединить заготовки друг с другом.

Возможно, вам интересно будет узнать, как сделать станок для рубки металла. Мастер использует рессору для изготовления ножей.

Из подготовленных заготовок собираем основные элементы каркаса.

Потом собираем и сам каркас (раму). Далее необходимо будет изготовить основные детали токарного станка.

Основные этапы работ

На следующем этапе автор делает два крепления для приводного вала. В креплениях надо сделать посадочные места под подшипники. Потом собираем все детали вместе.

Устанавливаем собранный узел на раму. После этого изготавливаем токарный патрон, и надеваем его на приводной вал. Фиксируем саморезом. Также надо сделать заднюю бабку.

В нижней части рамы располагаются две педали. С помощью «тросика» из веревки и полос из резины педали соединяем с приводным валом. Устанавливаем подручник, и можно работать.

Видео

Как своими руками собрать токарный станок по дереву с ножным приводом, смотрите на видео ниже. Обзор подготовлен на основе видеоролика автора — с YouTube канала Grandpa Amu.

Обзор подготовлен на основе видеоролика автора — с YouTube канала Grandpa Amu.

Андрей Васильев

Задать вопрос

Самодельный (по дереву) токарный станок Дубликатор!

JavaScript отключен. Для лучшего опыта, пожалуйста, включите JavaScript в вашем браузере, прежде чем продолжить.

Прилагаемая ссылка на видео — это краткий обзор моего самодельного токарного и фрезерного копировального аппарата! Это потрясающая вещь! Вот такие проекты, за что я так люблю деревообработку!

424593.jpg

134,3 КБ Просмотров: 5

424594.jpg

130 КБ Просмотров: 4

Делиться:

Фейсбук Твиттер Реддит Пинтерест Тамблер WhatsApp Эл. адрес Ссылка на сайт

адрес Ссылка на сайт

Лесби

·Зарегистрировано

Это была отличная идея, и, очевидно, ее можно было легко адаптировать к «настоящему» токарному станку.

Лес Б, Орегон

ХерардоАрг1

·Зарегистрировано

Отлично! Отличная идея. Очень нравится. Спасибо, что поделились!

Disfruta tu trabajo (наслаждайтесь своей работой) (Бандера, Аргентина)

мпвилсон

·Зарегистрировано

Еще одно отличное видео. С нетерпением жду вторника.

LesB: Да, мне пришло в голову, что это открывает некоторые интересные двери для модификации моего нового токарного станка Harbour Freight; особенно если Иззи идет туда, куда, я думаю, он идет.

Хосс12992

·Зарегистрировано

Отличная работа. Иззи определенно ОЧЕНЬ креативный парень. Люблю видео. Это действительно круто. Спасибо, что поделились, и с нетерпением жду вторника

Старая мастерская Rednek https://www.facebook.com/theoldrednekworkshopn

Иззи Свон

·Зарегистрировано

Cany подождите, чтобы показать вам, ребята, что я делаю с этой штукой. Просто классная штука! Спасибо за комментарии!

Иззи Свон — творческий подход к деревообработке

Джим Якош

·Зарегистрировано

Иззи, это потрясающий копировальный аппарат. Нет конца вашим проектам и вы так быстро работаете в видео!!

Нет конца вашим проектам и вы так быстро работаете в видео!!

Ты много успеваешь за неделю!!! Тебе следует работать в журнале Wood Magazine и продавать видео!! Я не могу поверить во все, что ты выдумываешь!!

Ура, Джим

Jim Jakosh…..Практические изделия из дерева………Узнавайте что-то новое каждый день!! Разнообразие — приправа жизни!!

Вимпи

·Зарегистрировано

ПОТРЯСАЮЩЕ!! Мое сердце согревает, когда я вижу твою изобретательность.

Наибольшее расстояние, которое можно увидеть между двумя объектами, является кратчайшим

luv2learn

·Зарегистрировано

Иззи, ты помогаешь людям заняться деревообработкой, не вкладывая кучу денег. Повезло тебе!!

Повезло тебе!!

Ли — Северный Айдахо ~ «Если женщины не находят тебя красивым, по крайней мере, они должны найти тебя под рукой» ~ Красный Зеленый

Кристофрет

·Зарегистрировано

Это действительно интересно и немного вдохновляюще.

Я должен попробовать это.

Фрезерные станки и токарные станки делались и раньше, но это как бы нарушает правила.

Но мое намерение состояло в том, чтобы сделать приспособление для моего станка, а не на самом деле делать токарный станок.

Умная штучка.

Я обрезал его дважды, и он все равно слишком короткий!

Гавайлад

·Зарегистрировано

Иззи, ты снова это сделал. Я уверен, что где-то на этом пути вы научили многих людей работать с деревом. Мне очень нравится видеть ваши идеи.

Мне очень нравится видеть ваши идеи.

Ларри на Гавайях,

Кентук55

·Зарегистрировано

Ты гений джигинга! Путь кул, Изз

Роджер из Кентукки. Безопасность для работы/развлечений/путешествий. Держите пылесборник накормленным. [электронная почта защищена]

ДжеймсРС

·Зарегистрировано

Отличная работа, IZZY, я попытался поделиться этим видео о патроне Longworth. Но Youtube этого не позволяет,

Не знаю, будет ли это ценно для вас или нет

Семь раз отмерь, один раз отрежь.

Эско

·Зарегистрировано

ты снова заставил меня улыбнуться.

Крошка-е. Хотите увидеть больше, перейдите на [email protected]

оуэнсмит

·Зарегистрировано

Спасибо, это абсолютные ресурсы, которые помогут мне в моем проекте по деревообработке.. не очень хорошо знаком с фрезерными работами, но обязательно научусь этому.

см. нас на http://caldwells.com/interior-doors/closet-doors 2070 Newcomb Avenue, Unit B, San Francisco, CA 94124.

htl

·Зарегистрировано

Нужно использовать токарный станок, чтобы построить двигатель поезда Toys and Joys, но у меня больше нет токарных инструментов, так что же делать.

Итак, я заказал чертежи, и сегодня я готов построить свой поезд, когда чертежи поступят.

Спасибо, Иззи, за интересный проект.

Мне всегда нравились твои дурацкие проекты, рад, что наконец нашел применение одному из них.

Индекс моих блогов по созданию моделей https://www.lumberjocks.com/htl/blog/130264

Присоединяйтесь к обсуждению

Продолжить с Facebook

Продолжить через Google

или зарегистрироваться с электронной почтой

Что такое копировальный станок? (с изображением)

`;

Алекс Ньют

Токарно-копировальный станок — это особый тип токарного станка, который имитирует шаблон или форму для непрерывного производства одного и того же изделия. Это в основном используется для сложных в изготовлении предметов или предметов неправильной формы, которые в противном случае было бы трудно воспроизвести без ошибок. Для этого предмет изготавливается один раз или покупается шаблон, а копировальный станок повторяет форму и глубину, чтобы точно воспроизвести предмет. Эта функция предусмотрена на большинстве токарных станков, потому что многие токари считают ее полезной.

Токарно-копировальный станок — это копировальный станок в мире деревообработки и металлообработки. Все начинается с того, что работник создает форму или получает шаблон. Шаблоны — это просто готовые детали, которые ничем не отличаются от того, если бы работник сам создавал форму. Получить шаблон проще, но шаблоны обычно представляют собой стандартные формы, такие как часть перил или ножка стула, поэтому работник может не найти шаблон, соответствующий его или ее потребностям. В этом случае рабочий создает форму на токарном станке или вырезает вручную.

Все начинается с того, что работник создает форму или получает шаблон. Шаблоны — это просто готовые детали, которые ничем не отличаются от того, если бы работник сам создавал форму. Получить шаблон проще, но шаблоны обычно представляют собой стандартные формы, такие как часть перил или ножка стула, поэтому работник может не найти шаблон, соответствующий его или ее потребностям. В этом случае рабочий создает форму на токарном станке или вырезает вручную.

После того, как форма создана, она берется из режущей части токарного станка. Затем он помещается в копировальную часть копировального станка, которая обычно находится внизу. Настройка аналогична настройке дерева или металла в режущей части. Оба конца объекта закреплены, и металлическая деталь установлена так, чтобы касаться шаблона. Отличие в том, что кусок металла предназначен не для резки, а для направления по шаблону, чтобы понять форму и глубину.

Настройка аналогична настройке дерева или металла в режущей части. Оба конца объекта закреплены, и металлическая деталь установлена так, чтобы касаться шаблона. Отличие в том, что кусок металла предназначен не для резки, а для направления по шаблону, чтобы понять форму и глубину.

Материал помещается в режущую часть копировального станка. Работнику может потребоваться установить соединение между копией и режущей частью, но наличие шаблона в копирующей части также может автоматически включить функцию копирования. Это зависит от модели копировального станка.

Материал в режущей и копировальной частях копировального станка начинает вращаться. На копируемой части стилус мягко проводит по шаблону. Резак реагирует на стилус, перемещаясь внутрь и наружу в соответствии с дизайном шаблона. Обрезая с одной стороны на другую, токарный станок сделает точную копию шаблона.

Копировальные станки созданы для того, чтобы рабочие могли безошибочно воссоздать ту же форму. Это означает, что рабочий может изготовить одну и ту же деталь, какой бы сложной она ни была, столько раз, сколько необходимо. Томас Бланшар запатентовал первую копию токарного станка примерно в 1820 году, в основном для изготовления прикладов и других нестандартных предметов, таких как колодки для обуви.

Это означает, что рабочий может изготовить одну и ту же деталь, какой бы сложной она ни была, столько раз, сколько необходимо. Томас Бланшар запатентовал первую копию токарного станка примерно в 1820 году, в основном для изготовления прикладов и других нестандартных предметов, таких как колодки для обуви.

Токарный копир своими руками (копировальный станок) Копир для токарного станка по дереву с ручным фрезерным станком Самодельный токарный станок с копиром по дереву

Наша статья посвящена ностальгии по школьным мастерским трудового обучения. О том, как выполнять токарные работы по дереву, знают многие, но не каждый может позволить себе покупку и обслуживание оборудования для этого. Можно ли собрать своими руками станок, отвечающий требованиям технологии и безопасности – разберемся вместе.

О том, как выполнять токарные работы по дереву, знают многие, но не каждый может позволить себе покупку и обслуживание оборудования для этого. Можно ли собрать своими руками станок, отвечающий требованиям технологии и безопасности – разберемся вместе.

Что говорит ГОСТ

Хорошая новость заключается в том, что вам не нужно изобретать велосипед. Весь процесс сборки и чертежи каждого модуля станка описаны в ТУ3872-477-02077099-2002, и хотя в открытом доступе этот документ отсутствует, получить его по индивидуальному запросу вполне возможно. Хотя вряд ли это понадобится: устройство станка настолько примитивно, что в тонкостях его изготовления легко ориентироваться даже по картинкам из школьных учебников.

Еще один положительный факт — СТД-120М, судя по всему, проектировался с расчетом на изготовление «на месте», поэтому практически все комплектующие для сборки можно либо найти в продаже, либо изготовить и доработать самостоятельно. Естественно, если появится возможность недорого приобрести комплектующие для этой машины или ее младшего собрата ТД-120, сделайте это. Детали заводского изготовления более надежны, их легче состыковать, а унифицированная конструкция рамы позволяет собрать одну машину из множества доноров.

Детали заводского изготовления более надежны, их легче состыковать, а унифицированная конструкция рамы позволяет собрать одну машину из множества доноров.

Также обратите внимание, что стандартизация модулей во многом определяет безопасность эксплуатации оборудования. Основные принципы промышленной безопасности изложены в ГОСТ 12.2.026.0-93, а правила электрозащиты — в ГОСТ Р МЭК 60204-1. Соответствуйте этим стандартам любая часть или модуль машины, которые вы производите.

Изготовление станины

Вместо чугунной станины предлагаем более легкую сварную конструкцию. Состоит из двух отрезков 72-х стального уголка длиной 1250 мм. Велик соблазн сделать станину больше для обработки более массивных изделий, но помните, что такие изменения требуют вмешательства в другие части станка. Пожалуй, стоит взять ТТ-10460 за образец метровой болванки.

Располагаем уголками на ровной горизонтальной плоскости полками друг к другу. Между ними вставляем калиброванные вставки так, чтобы направляющие станины располагались строго параллельно с расстоянием 45 мм. Для крепления направляющих используем два уголка, такие же, как на станине, по 190 мм, которые ставим с переднего и заднего края. Перед сваркой деталей рекомендуется сжать их струбцинами, чтобы металл не повело при остывании.

Для крепления направляющих используем два уголка, такие же, как на станине, по 190 мм, которые ставим с переднего и заднего края. Перед сваркой деталей рекомендуется сжать их струбцинами, чтобы металл не повело при остывании.

Направляющие крепятся еще на 190 мм перемычка, в нижней полке которой есть вырезы под каждый уголок. Эта деталь устанавливается с образованием ячейки, размеры точно соответствуют посадочному шипу передней бабки, в стандартном исполнении это 45х165 мм.

Такую кровать можно крепить любым способом к верстаку или настилу, но все элементы крепления рекомендуется приваривать, не нарушая целостности основания. Если для станка выделен отдельный угол, приварите ножки из трубы перпендикулярно углам станины и для большей устойчивости сделайте на них небольшую «распорку» кувалдой. В конечном итоге вес станины, закрепленной на верстаке, должен быть не менее 60-70 кг.

наручники

Этот элемент условно состоит из двух частей. Для обоих необходим один тип заготовки – уголок 50 мм, внутрь которого вкладывается другой, шириной 30 мм. Их сваривают по краям, в итоге должно получиться два отрезка по 260 и 600 мм.

Их сваривают по краям, в итоге должно получиться два отрезка по 260 и 600 мм.

Короткая деталь — регулируемое основание подлокотника. Одна из полок срезана, но не полностью, оставлен отрезок длиной 110 мм с косым срезом. Другая полка срезана под прямым углом 60 мм от заднего края. Из толстой стальной пластины нужно сделать ответную рамку, которая будет зажимать направляющую стойки стойки на руках.

Для изготовления направляющей с хомутом возьмите обычную трубу на дюйм и болгаркой сделайте в ней продольный надрез. Получившаяся втулка должна быть длиной около 150 мм, ее укладываем в уголок на 25 мм, ориентируя прорезь наружу перпендикулярно одной из полок. Стягиваем детали хомутом и провариваем по всей длине ближе всего к прорези полки. Накрываем заготовку вторым уголком такой же длины и прикрепляем к трубке с обратной стороны.

Направляющая приваривается вровень с выступающей полкой регулировочной рейки с внутренней ее стороны. Для фиксации используется винт с длинной ручкой и приваренная к рейке гайка. С обратной стороны боек крепится шплинтом или даже приварной планкой.

С обратной стороны боек крепится шплинтом или даже приварной планкой.

Подлокотник крепится на стержне из гладкой арматуры 20 мм, расположенной по центру с заготовкой внешнего угла. Стержень плотно входит в трубку направляющей системы, а при затягивании винта надежно обжимается со всех сторон. К бруску приваривается длинная угловая заготовка длиной 600 мм с небольшим наклоном к себе и слегка «заточенной» передней кромкой.

Привод и трансмиссия

Стандартный вариант привода — асинхронный трехфазный двигатель мощностью до 2 кВт (обычно 1,2 кВт), соединенный с валом шпиндельной бабки клиноременной передачей на двух- рифленые шкивы. Станина для крепления двигателя может располагаться между стойками рамы, либо на дополнительной площадке за передней бабкой, что усложнит сборку, но сделает более удобным перенос ремня.

Далеко не всегда удается использовать двигатель с нужной частотой вращения вала, поэтому достижение конечной скорости осуществляется регулировкой диаметра шкивов. Например, если у вас АД при 1480 об/мин, то для достижения заветных 1100 и 2150 об/мин диаметры ведущего и ведомого потоков должны быть соотнесены как 1:1,5 и 1,3:1.

Например, если у вас АД при 1480 об/мин, то для достижения заветных 1100 и 2150 об/мин диаметры ведущего и ведомого потоков должны быть соотнесены как 1:1,5 и 1,3:1.

При размещении двигателя целесообразно снабдить раму пластиной, закрепляемой на козырьках ворот. Двигатель, установленный по такой системе, всегда будет находиться в подвешенном состоянии и обеспечит плотное прижатие ремня собственным весом. А если оснастить платформу педалью, скорость можно менять даже на ходу.

С электрикой тоже проблем нет. Включение производится стандартной трехфазной пусковой кнопкой с реверсом, для такого маломощного мотора нет необходимости устанавливать стартер. Единственный момент — включение торможения постоянным током при удержании кнопки стоп, для чего нужен мощный диодный мост (на КД203Д) по штатной схеме включения.

Частотно-регулируемый двигатель можно использовать в качестве прямого привода, что устраняет необходимость проектирования передней бабки. Для этого нужно закрепить двигатель на переходной платформе, в нижней части которой имеется продольный монтажный шип шириной 45 мм в качестве штатного инструмента для центровки станины STD120.

Передняя бабка

Забегая вперед, отметим, что и передняя, и задняя бабки включают в себя детали, которые можно изготовить, только имея доступ к токарному станку по металлу. В противном случае есть смысл задуматься о приобретении готовых модулей или хотя бы их литых консолей.

В основании передней бабки находятся два корпуса подшипников типа S, V или U, стационарно закрепленные на угловой стальной раме. К сожалению, невозможно предсказать, какие размеры будут в наличии, но в целом высота оси шпинделя над станиной должна быть не менее 120 мм. Учитывая, что диаметр шпиндельного вала составляет около 25 мм, наибольший интерес будет представлять размер подшипникового узла с размером общей высоты около 70 мм.

Вал выточен из кругляка из углеродистой стали диаметром 40 мм с допуском не более 0,05 мм. Существует два основных варианта вала. Первый самый простой: в центре остается стойка вала, затем делаются спуски на посадочный диаметр подшипниковых узлов, затем на концах нарезается резьба. Для осевой фиксации на валу выточены четыре канавки под стопорные кольца.

Для осевой фиксации на валу выточены четыре канавки под стопорные кольца.

1 — посадочные места под подшипники; 2 — канавки для стопорных колец

Второй вариант имеет расширение в виде юбки сразу за резьбой патрона. Он предназначен для установки фланцевого подпятника, закрепленного на выступе основания передней бабки. Такой подход снижает износ подшипников, если станок обрабатывает массивные детали.

Основание передней бабки — две пары уголков или два швеллера, обращенных друг к другу. Сводя и раздвигая вертикальные фланцы, можно регулировать высоту основания в соответствии с осевой высотой существующих подшипниковых узлов. Снизу к основанию приваривается полоса 45 мм, выполняющая роль регулировочного паза. Важен порядок сборки: сначала на шпиндель запрессовываются подшипники, затем вал устанавливается на раму с подложкой из регулировочных стальных пластин.

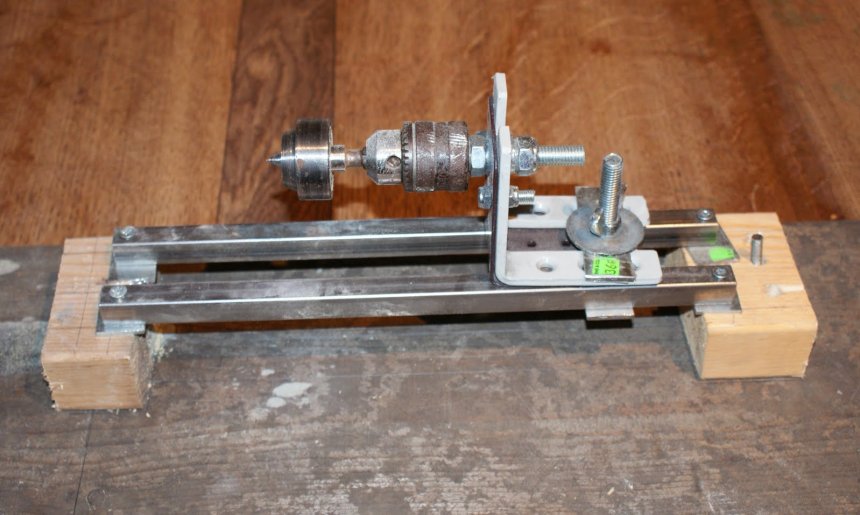

задняя бабка

Изготовление задней бабки не в пример проще. Состоит из четырех частей:

- Угловое стальное основание высотой 100 мм по тому же принципу, что и для передней бабки.

Два уголка по 50 мм прикручены поперек сверху, в их полках по центру вырезы из квадратов шириной 40 мм.

Два уголка по 50 мм прикручены поперек сверху, в их полках по центру вырезы из квадратов шириной 40 мм. - Направляющая (наружная) представляет собой толстостенную трубу квадратного сечения шириной 40 мм, длиной 150 мм и внутренним зазором 20х20 мм. Сзади нужно установить пробку толщиной 6-8 мм и с отверстием в центре 8 мм, она крепится двумя шурупами через стенки трубки.

- Внутренняя труба, она же пиноль, изготовлена из профильной трубы 20 мм, желательно толстостенной и фрезерованной точно под зазор направляющей. В заднюю часть пиноли вваривается гайка М14, в переднюю вставляется и приваривается металлический стержень, уширенный до 5 мм под двухрядный подшипник.

- Винт приводной имеет резьбу под гайку в пиноли (желательно трапециевидную), в задней части переход на резьбу 8 мм для крепления маховика.

Принцип работы и схема сборки пиноли достаточно очевидны, но особое внимание следует уделить соосности осей. Направляющая труба, закрепленная сваркой в вырезах уголков, может подниматься выше или ниже за счет накладок из трансформаторной стали. Передняя и задняя бабки должны быть абсолютно соосны, допуск составляет всего пару десятых.

Передняя и задняя бабки должны быть абсолютно соосны, допуск составляет всего пару десятых.

Что касается способа крепления к раме, то он одинаков для бабки и наконечника. К днищу прикладов привариваются шпильки М14 или М16, а в прорезь подлокотника вставляется большой болт лемеха. Снизу модули стянуты гайками с приваренными к ним стержнями наподобие рычагов. Для равномерного плотного прижатия снизу в качестве бойка ставится швеллер 50 мм.

Копир по дереву с ручным фрезером

Предлагаем вам сделать копировальный аппарат самостоятельно с минимальными затратами времени, к вечеру станок может быть запущен в «промышленное производство» точеных деталей. токарный станок по дереву.Несмотря на то, что копировальный аппарат изготавливается с использованием фанеры, с одного копировального аппарата он может производить до сотни изделий, согласитесь, этого количества вполне достаточно для выполнения большинства оптовых заказов.

Светильник выглядит не совсем «привлекательно» с точки зрения дизайна, но мы и не ставили перед собой такой задачи. Мы постарались сделать наше «оборудование» максимально простым в производстве и более-менее надежным. Что в итоге и произошло. Как устроен копировальный аппарат? Давайте познакомимся с ним поближе.

Мы постарались сделать наше «оборудование» максимально простым в производстве и более-менее надежным. Что в итоге и произошло. Как устроен копировальный аппарат? Давайте познакомимся с ним поближе.

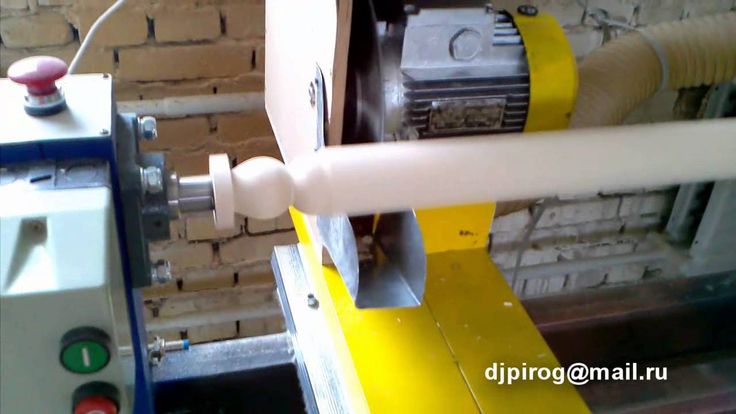

Копирное устройство

Под режущий инструмент приспособлен обычный ручной фрезер; конкретная модель значения не имеет. Устанавливаем фрезер на опорную площадку, у нас площадка размерами 500×200 мм, изготовлена из листовой фанеры толщиной 12 мм. Вы можете немного увеличить или уменьшить линейные параметры площадки, в зависимости от размера ручной мельницы. На площадке сделайте отверстия для выхода фрезы и отверстия для установки болтов крепления. Для того, чтобы полностью исключить несанкционированные самопроизвольные движения резака в процессе работы, советуем установить по периметру на участке дополнительные упорные планки, стойки закрепить саморезами, длина саморезов подбирается с учетом толщины из фиксирующих стержней.

Фрезер необходимо установить между упорными планками, проверить надежность его фиксации, полностью исключить любые вибрации. Дальний конец площадки должен «ехать» по трубе на всю длину станка по дереву, мы использовали трубу Ø 25 мм, для изготовления можно взять и другие трубы. Главное, чтобы они выдерживали вес фрезера, не прогибаясь, были абсолютно ровными и с идеально гладкой поверхностью. Закрепите концы трубы двумя деревянными брусками, в нашем случае использовались бруски 80×35 мм. Прикрутите бруски к корпусу токарного станка с помощью металлических шурупов, резьбу под болты нарезать не придется. Если устройство вашего станка не позволяет вам крепить бруски таким образом, то решайте эту проблему по-своему.

Дальний конец площадки должен «ехать» по трубе на всю длину станка по дереву, мы использовали трубу Ø 25 мм, для изготовления можно взять и другие трубы. Главное, чтобы они выдерживали вес фрезера, не прогибаясь, были абсолютно ровными и с идеально гладкой поверхностью. Закрепите концы трубы двумя деревянными брусками, в нашем случае использовались бруски 80×35 мм. Прикрутите бруски к корпусу токарного станка с помощью металлических шурупов, резьбу под болты нарезать не придется. Если устройство вашего станка не позволяет вам крепить бруски таким образом, то решайте эту проблему по-своему.

Монтаж основных элементов конструкции самодельного копира

Настоятельный совет — не торопитесь при изготовлении оснастки, токарные детали для копировального аппарата не прощают даже малейших нарушений не только технологии, но и расположения рабочих осей. Отсюда следует, что ось трубы, по которой будет двигаться фреза, должна быть идеально параллельна оси вращения токарного станка. Само собой получилось, что ось трубы совпала с осью станка, но это условие не обязательно. Главное, чтобы режущий инструмент резцов в крайнем нижнем положении совпадал с осью станка, а этот параметр можно регулировать уровнем расположения копира.

Само собой получилось, что ось трубы совпала с осью станка, но это условие не обязательно. Главное, чтобы режущий инструмент резцов в крайнем нижнем положении совпадал с осью станка, а этот параметр можно регулировать уровнем расположения копира.

Труба закрепляется в глухих отверстиях брусков; перед фиксацией на него нужно поставить две планки, на которые будет установлена несущая платформа роутера. Важное условие – брусья платформы должны легко скользить по направляющей трубе, но не допускать раскачивания. Проверяйте этот параметр, при необходимости вручную притирайте трубу и прутки. Затем прикрепите опорную площадку маршрутизатора к стержням и установите на нее маршрутизатор. Еще раз проверьте плавность хода скольжения, обратите внимание на то, чтобы вообще не было биения. Не пугайтесь таких «жестких» требований к качеству скольжения. Если у вас труба с нормальной поверхностью и совершенно ровная, то добиться плавного скольжения несложно.

Установка турника

Это второй «рабочий» элемент самодельного копира; по точности установки должны быть соблюдены все вышеперечисленные требования. Шаблон профиля детали прикреплен к горизонтальной планке. Для изготовления вполне подойдет брус 70×30 мм, крепящийся саморезами к вертикальным деревянным стойкам, стойки закрепляют любым удобным способом к станине токарного станка. Верхний край турника должен быть параллелен оси станка и находиться с ней на одном уровне. Если копир становится временно не нужен, то планку можно легко снять, установочная площадка для фрезера откидывается в крайнее заднее положение и токарную древесину можно использовать по назначению.

Шаблон профиля детали прикреплен к горизонтальной планке. Для изготовления вполне подойдет брус 70×30 мм, крепящийся саморезами к вертикальным деревянным стойкам, стойки закрепляют любым удобным способом к станине токарного станка. Верхний край турника должен быть параллелен оси станка и находиться с ней на одном уровне. Если копир становится временно не нужен, то планку можно легко снять, установочная площадка для фрезера откидывается в крайнее заднее положение и токарную древесину можно использовать по назначению.

Крепим вертикальный упор к рабочей платформе фрезера, мы сделали его из тонкой фанеры, можно использовать более прочные материалы, вплоть до металлических. Эта деталь будет двигаться вдоль копира при точении и задавать пространственное положение фрезы, максимально прочно закрепить копир. Есть прямая зависимость от толщины: чем она тоньше, тем точнее будут сняты размеры с шаблона. Но есть и другая зависимость — слишком тонкий копир затрудняет перемещение устройства по шаблону, выбирайте золотую середину. Высота копира должна регулироваться после окончательной сборки машины, при регулировке должны быть соблюдены все вышеперечисленные условия. Еще один момент. Если у вас копир из фанеры, то его нужно сделать съемным, это позволит быстро поменять изношенный копир на новый при точении большого количества однотипных изделий.

Высота копира должна регулироваться после окончательной сборки машины, при регулировке должны быть соблюдены все вышеперечисленные условия. Еще один момент. Если у вас копир из фанеры, то его нужно сделать съемным, это позволит быстро поменять изношенный копир на новый при точении большого количества однотипных изделий.

Ограничитель копира |

Как делается шаблон

Здесь нет ничего нового. Начертите на полосе фанеры или ОСП контур обрабатываемой детали, еще раз проверьте все размеры и аккуратно выпилите электролобзиком. Края необходимо отшлифовать, убрать зазубрины и неровности. Закрепите шаблон на горизонтальной рейке саморезами, при креплении соблюдайте все установочные размеры.

Некоторые особенности токарной обработки

Перемещать устройство придется только двумя руками, иначе возможно заклинивание на трубе. Еще одна проблема заключается в том, что радиусы кривизны токарных деталей ограничены диаметром фрезы, это необходимо иметь в виду при выборе профиля токарных деталей. Практика показывает зависимость скорости подачи от диаметра фрезы: чем меньше диаметр фрезы, тем меньше должна быть подача и наоборот.

Еще одна проблема заключается в том, что радиусы кривизны токарных деталей ограничены диаметром фрезы, это необходимо иметь в виду при выборе профиля токарных деталей. Практика показывает зависимость скорости подачи от диаметра фрезы: чем меньше диаметр фрезы, тем меньше должна быть подача и наоборот.

540 руб.

1 700 руб.

5 000 руб.

830 руб.

720 руб.

1 350 руб.

1 200 руб.

1 200 руб.

600 руб.

1 500 руб. 1 900 руб.

1 500 руб.

1 650 руб.

руб. 1300 руб. 1700 руб.

Изготовление токарно-копировального станка своими руками — не самая сложная задача. Но чтобы добиться желаемого результата по качеству и эффективности, придется приложить определенные усилия. Вам понадобится подробный чертеж, копировальный шаблон и несколько часов свободного времени. Предлагаем вам вариант копировального станка на базе ручной фрезы в качестве режущего инструмента.

Вам понадобится подробный чертеж, копировальный шаблон и несколько часов свободного времени. Предлагаем вам вариант копировального станка на базе ручной фрезы в качестве режущего инструмента.

Предлагаемый копировальный аппарат для вашего токарного станка требует небольших финансовых, временных и трудовых затрат. Это то, что привлекает его. большое количество мастеров, которым нужен копир для токарного станка.