Токарный станок резцы – Резцы для токарного станка по металлу – классификация, виды, назначение

Резцы для токарного станка

Токарные резцы по металлу

Токарные резцы по металлу предназначены для резания металлических, синтетических и др. материалов. Они отличаются между собой по назначению, конструкции, направлению.

Токарный резец

Состоят из двух частей:

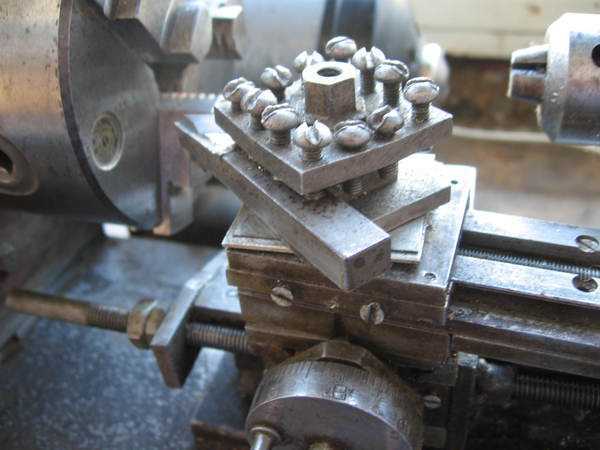

Рабочая часть резца – головка, оснащается режущими пластинами, которые припаиваются к головке. Имеются конструкции, где используются накладные – сменные — они закрепляются механически к головке резца. Крепление на станке осуществляется путем зажима державки в резцедержателе. По конструкции головки подразделяются на прямые, отогнутые и оттянутые.

Конструкция головки

По конструкции режущей части головки токарные резцы могут быть с напайными и сменными пластинами, а также цельными.

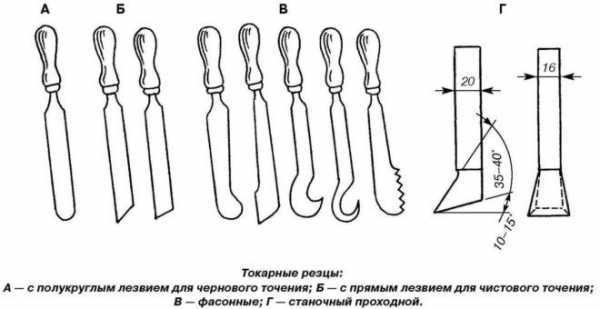

По виду обработки токарные резцы классифицируются для:

- черновой обработки;

- получистовой обработки;

- чистовой обработки.

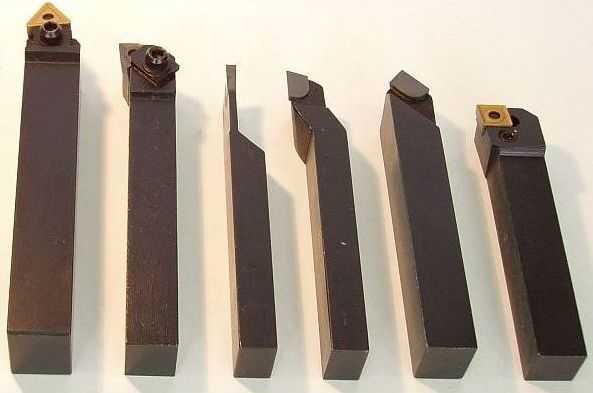

Инструмент с механическим креплением режущих пластин

Типы резцов

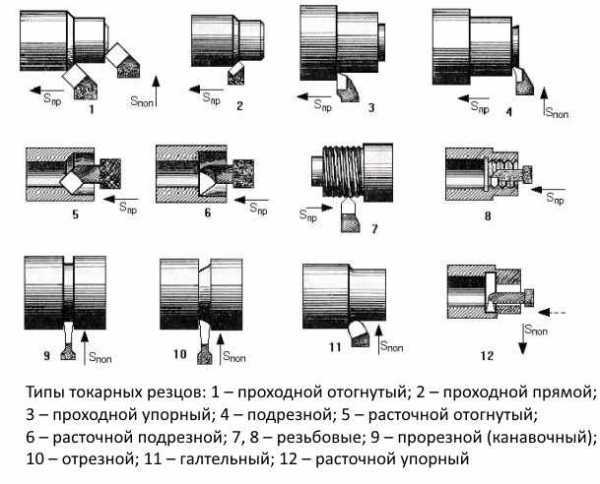

Типы токарных резцов

По технологическому назначению токарные резцы делятся на:

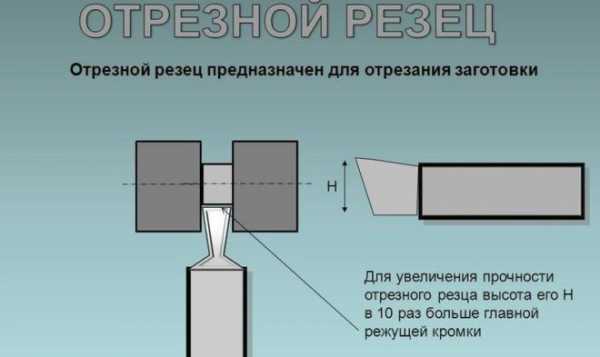

- Отрезные. Без них не обходится изготовление не одной детали. Эта группа может использоваться не только по своему прямому назначению – обработки торцевых элементов детали и отрезания готовой от заготовки, из куска которой она изготавливалась. Чаще всего в продаже можно встретить отрезные резцы классической формы. Каждый токарь применяет для себя наиболее удобные отрезные резцы на собственном токарном станке с применением накладных пластин.

- Проходной используются для обработки вращающихся цилиндрических заготовок. Углы заточки инструмента могут варьироваться в зависимости от удобства токаря при обработки детали.

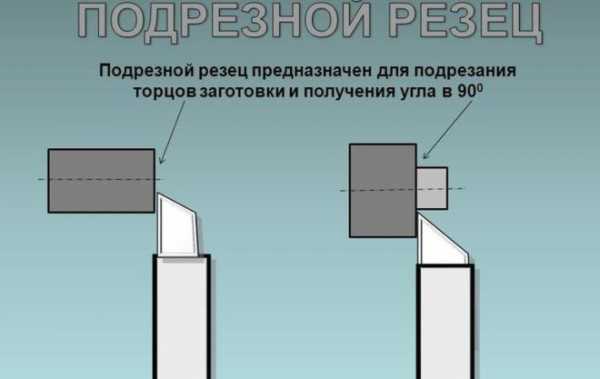

- Подрезной применяется в обработке торцевых частей заготовки и создания уступов на внешней стороне изготавливаемой детали. При подрезке торцов подрезной резец удобнее вести от центра по направлению к наружной части заготовки. При этом способе подачи подрезной инструмент располагается к обрабатываемой поверхности так, что резку обеспечивают пластины длинной кромки. Когда подрезной инструмент подаётся от внешней части к оси вращения детали – работают режущие пластины короткой кромки. Результат обработки получается менее точным и чистым. Подрезной инструмент при использовании для подрезки торцов детали, закреплённой в центрах, используется только в случае, если задний центр будет заменён на полуцентр. Это необходимо для сохранения пластин. В противном случае, избежать их повреждений не удастся из-за контакта с полным задним центром.

- Канавочный резец имеет меньшую толщину режущей кромки, чем отрезные. При вытачивания широкой, но неглубокой канавки канавочный могут заменить отрезные резцы. Канавочный инструмент изготавливается двух видов – прямой и отогнутый. Режущая их кромка подбирается в соответствии с необходимой шириной канавки. Особенность канавочного состоит в том, что высота головки значительно превышает высоту режущей кромки. Эта особенность конструкции повышает прочность, благодаря чему канавочный токарный резец с тонкой режущей кромкой способен выдерживать большие нагрузки.

- Расточные применяются для проделывания глухих и сквозных отверстий без применения сверлильного оборудования. Отверстия, выполненные при помощи резцов, имеют большую точность. Для выполнения закрытых и сквозных отверстий используются различные виды.

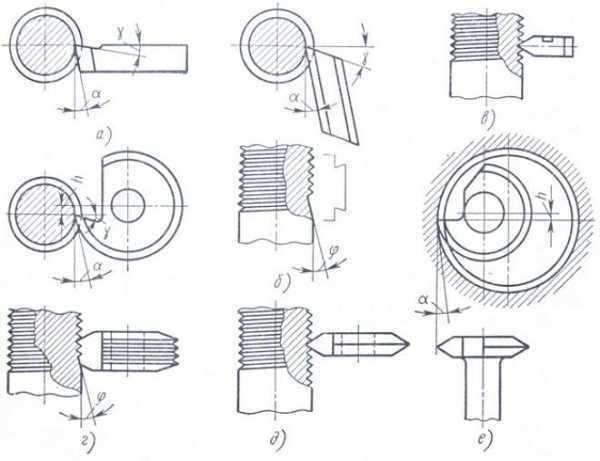

- Резьбовые. Для нарезания резьбы на внутренней и внешней поверхности детали применяются инструменты, отличающиеся по ширине и виду рабочей головки. Для работы на токарном станке не всегда достаточно использовать резцы классической формы и правильно установить деталь. Виды резьбы, выполняемой на токарном оборудовании, имеют различные углы, что подразумевает большой спектр пластин, которые затачиваются под разным углом. Виды внутренних и внешних резьб производятся по разной технологии. Чтобы работа была наименее трудоёмкой, лучше использовать правильно выбранный для конкретной операции инструмент. Более удобно выполнять резку, если углы режущей кромки и необходимого угла наклона резьбы совпадают. Для этого необходимо самостоятельно заточить режущие пластины. Углы заточки большинства резцов соответствуют 60⁰. При необходимости изменить углы головки, если она не относятся к разряду неперетачиваемых, можно на заточном станке.

Принципы точения

Геометрия резца

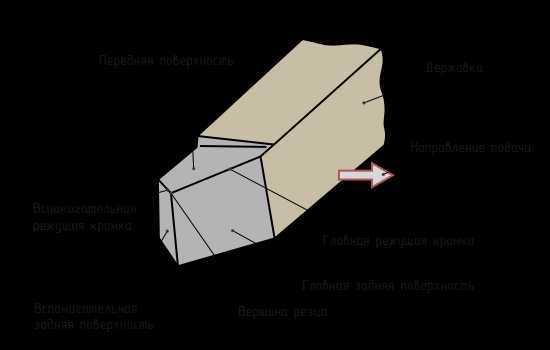

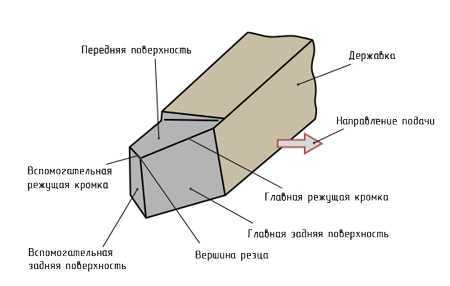

Резец состоит из головки и державки (круглого или прямоугольного стержня). Головка имеет несколько поверхностей: переднюю, заднюю, режущие кромки и вершину.

Основные части

По передней плоскости сходит стружка во время точения детали. Задняя делится на 2 поверхности: основную и вспомогательную, а пересечения этих поверхностей дает 2 режущие кромки: главную и вспомогательную.

Плоскости Углы резцаМесто соединения вспомогательной и главной кромки называется вершиной резца.

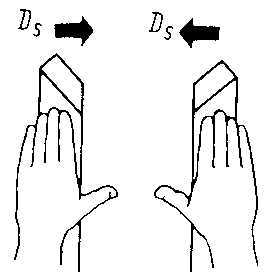

По направлению подачу резцы классифицируют на правые и левые. Чтобы определить к какому типу относится инструмент, необходимо положить его на правую руку головкой в сторону пальцев. Если главная режущая кромка находится со стороны большого пальца, то резец является правым, иначе – левым.

Определение направления подачи

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

(голосов: 3, в среднем: 5,00 из 5) Загрузка…stankiexpert.ru

Резцы для токарного станка по металлу

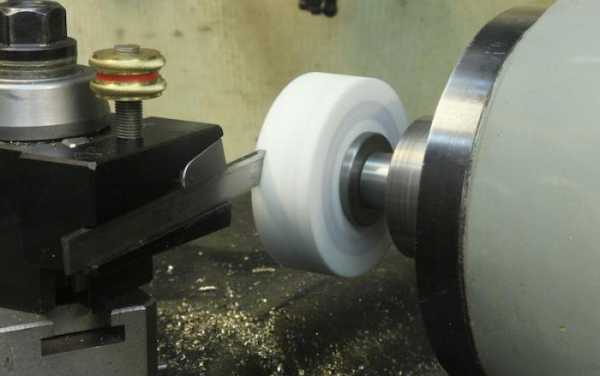

Наиболее распространенным и функциональным средством металлообработки в промышленности являются токарные станки. В таких станках в качестве оснастки используются резцы. Этот тип инструмента представляет собой режущий инструмент для обработки деталей различной формы, размеров, точности. При этом для достижения заданных параметров детали происходит движение закрепленных в станке резца и заготовки относительно друг друга и резец своей режущей кромкой снимает часть металла с заготовки.

Конструкция резца

Резец состоит из 2 частей – стержня (державки) и головки. Державка нужна для установки резца на станке. Эта часть резца имеет прямоугольную или квадратную форму в поперечном сечении. Размеры сечения державки унифицированы. При этом размеры стороны квадратного сечения могут иметь значения от 4 до 40 мм, а размеры сторон державки прямоугольного сечения лежат в пределах от 16х10 до 63х50 мм.

Головка резца представляет собой его рабочую часть и имеет несколько плоскостей и кромок, предназначенных для обрабо

Головка резца представляет собой его рабочую часть и имеет несколько плоскостей и кромок, предназначенных для обрабо

i-perf.ru

Какие бывают резцы для токарного станка по металлу

Разновидность резцов для токарного станка по металлу

Токарные работы на сегодня играют очень важную роль и в зависимости от потребностей и поставленной цели требуются резцы для токарного станка по металлу. На сегодняшний день без них практически невозможно обходиться, так как в любой промышленной отрасли их использование – это необходимость.

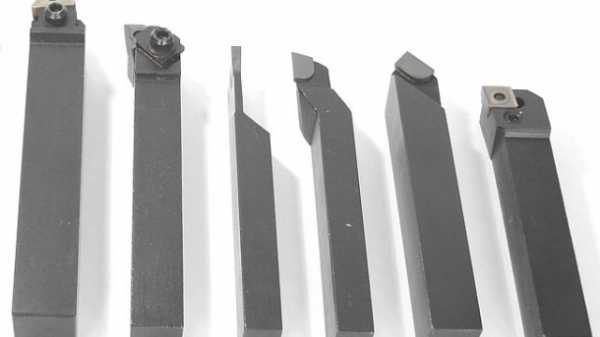

К токарной установке всегда прилагается определенный набор резцов, которыми производится обработка металла. От них зависит качество работ.

Качество обработки зависит от видов резцов

Что касается получистовых и чистовых инструментальных приспособлений, то этот тип предназначен для доводки уже готовых изделий после первого этапа работ. Такие резцы применяются во время невысокой скорости проведения работ.

Черновой инструмент дает возможность выполнить обработку детали с повышенными показателями скорости, при этом можно снимать более толстый слой металлической стружки. Рассматриваемые резцы имеют высокую механическую прочность, хорошие высокотемпературные показатели. Один недостаток – это низкое качество.

В зависимости от того, какая цель поставлена перед металлообработкой – используются разные типы приспособлений и насадок. Они предназначаются для черновых, получистовых и чистовых обработок.

Классификация металлорежущих инструментов

Зависимо от направления, которое должно осуществляться во время движения, резец бывает левым и правым. В первом случае обработка происходит слева направо, а во втором случае наоборот – справа налево.

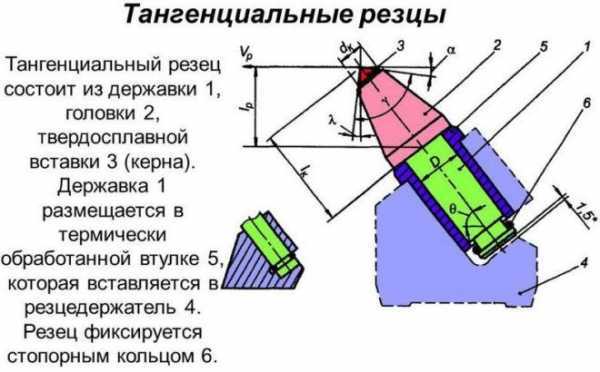

Классификация зависит от способа установки, например, «аксессуар» для токарного станка бывает в виде радиальных и тангенциальных заготовок.

Тангенциальные приспособления монтируют не под прямым углом, все зависит от потребностей и поставленной цели.

Установка немного усложняется, но стружка снимается достаточно качественно.

Важно понимать, что даже мельчайшие особенности во время точения способны серьезно влиять на результат и качество проделанной работы. Это важно учитывать перед обработкой детали.

Радиальные приспособления монтируют под углом, который равен 90° к плоскостям обрабатываемых деталей. Это дает возможность использовать более удобные, во время заточки, типы кромок.

Токарные резцы для чайников

Конструкции токарных инструментов

В конструкциях любых резцов, используемых при токарных работах, выделяются такие основные элементы:

- головка (другое ее название – рабочая головка), этой частью обрабатывается металл;

- державка – с ее помощью производится фиксация инструмента на станке.

Резцовая державка выполняется двумя вариантами (берется во внимание поперечное сечение): в виде прямоугольника и квадрата.

Формирование рабочей головки происходит в нескольких плоскостях. Режущие кромки отличаются, их угол заточки напрямую зависим от вида обработки, а также соответственно и самого сырья. Зависимо от ситуации и потребностей обработки, в установках для точения металла используются разные виды резцов.

Подрезной

Подрезной отогнутый сильно похож на проходной упорный, но есть определенные отличия.

Подрезные инструменты отличаются от проходных упорных тем, что их рабочая поверхность – это пластины, сделанные из твердого сплава (они имеют форму в виде треугольника), одна из них – закругленная. Что касается проходных, то сторона сделана не закругленной, а прямоугольной.

При помощи подрезных отогнутых резцов обрабатывают в поперечном направлении, при обработке приспособление должно находиться в перпендикулярном положении. Существует подрезной упорный тип, но на практике используются значительно реже.

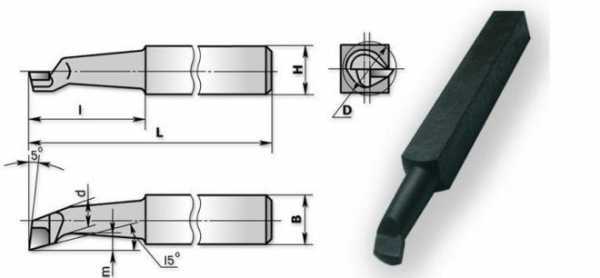

Расточной

Этот инструмент применяется для внутренней расточки заготовок.

Расточной резец

Бывает два типа рассматриваемых токарных приспособлений, первый используется при растачивании глухих отверстий, а другой для растачивания уже имеющихся, например, после сверления сверлом.

Стоит помнить о том, что серьезную роль играет при расточке державка, от ее толщины и прочности зависит качество расточки. Прямые пластины, которые не имеют выступов, дают возможность без усилий входить во внутреннюю часть при вращении.

С применением такого инструмента появляется возможность обработки заготовок с разными формами, под углом (если нужно).

Существуют конструкции универсальных приспособлений, которые еще называются сборными. Это так потому что на одной державке крепится не одна пластина, а несколько.

Отрезной

Отрезные резцы для токарного станка нельзя перепутать с другими видами инструмента.

Они имеют тонкую ножку, к которой прикреплена (при помощи пайки) пластина для резки. Она делается из особого сплава, например, рапида или победита.

Ширина канавки зависит исключительно от толщины действующей пластинки или насадки. Точение производят под углом 90°. А также такими типами приспособлений можно сделать канавки.

Практически каждый токарь использует отрезной резец, без которого никак не обойтись. Они применяются для отрезания заготовок нужных размеров (металлические болванки, прутья, трубы, шестигранники).

Проходной

Торцевая часть всегда обрабатывается при помощи отогнутых проходных приспособлений. А также ими снимаются фаски.

Проходной резец для токарного станка бывает неодинаковых конструкций. Встречаются отогнутые, упорные и прямые их типы.

Упорный отогнутый – это еще одно разнообразие проходного резца. При помощи такого инструмента во время обтачивания металла происходит снятие металла. Движение резца происходит вдоль направления поворота деталей. Упорные отогнутые приспособления бывают двух типов – левосторонними и правосторонними.

Прямой тип резцов применяют в тех же случаях, что и отогнутый, в зависимости от ситуации. Главное, чтоб соблюдались все условия технологии и техники безопасности.

Резьбовой

В комплекте каждого токарного станка должен обязательно быть резьбовые резцы (наружные, внутренние).

Первый тип применяется при производстве резьбы с наружной стороны. Режущая пластина имеет форму наконечника копья. Что касается второго типа, то работа выполняется внутри заготовки.

Державки и их размеры

Державки резцов бывают различных размеров, в зависимости от возможностей станков и предполагаемого качества:

- самыми распространенными размерами явл

i-perf.ru

Маленькие резцы для мини токарных станков

Маленькие резцы

(Из книги Е. Васильева «Маленькие станки»)

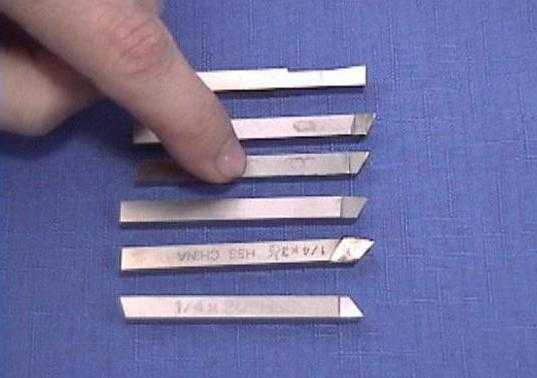

Можно конечно, переточить в резцы старые фрезы, напильники, но существуют и совсем маленькие резцы для небольших станочков.

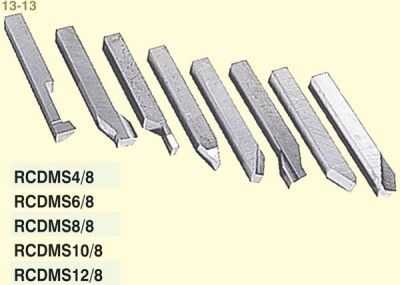

Люксембургская фирма RS-Machines предлагает набор из 8 резцов с хвостовиком 6х6 мм за 39 Евро и аналогичный набор совсем маленьких резцов с хвостовиком 4х4 мм за 32 Евро.

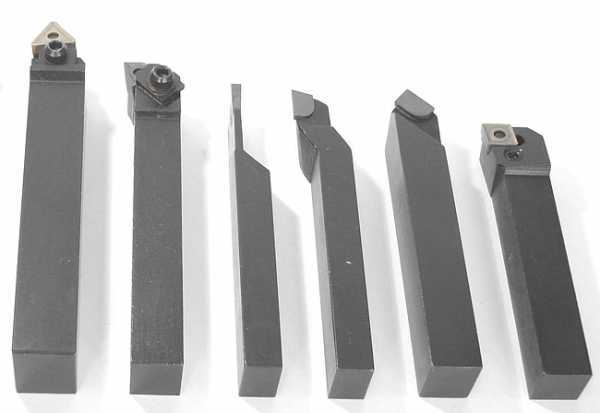

На рисунке примерные цены на наборы таких резцов (6х6) с аукциона http://www.ebay.com. Как видно, бывают даже с заменяемыми пластинками.

На фото, справа — алмазный резец. Применяется для проточки коллекторов электродвигателей радиоуправляемых моделей. Бывает левый и правый. Размер 6х6 мм, длина 50 мм. У моделистов встречаются и обычные (твердосплавные) резцы точно такой формы и для тех же целей, ценой примерно по шесть долларов.

Маленькие резцы с твердосплавными пластинками. У этих сечение стержня 6х6 мм, но бывают и нескольких размеров побольше. Возможно, такие резцы пригодятся, чтобы проточить кулачки патрона, или обработать какой-то твёрдый материал, или материал с высокой абразивностью, например, стеклотекстолит.

Я купил себе наборчик резцов 6х6. Выглядят резцы совсем как игрушечные. Один раз их попробовал — не понравилось: быстрорез, заточенный даже не слишком по науке, — уже лучше. Второй раз попробовал в другой ситуации — аналогично. Третий — то же самое. Убрал я эти резцы обратно в деревянную коробочку и с чистой совестью засунул в дальний угол. Может быть наступит какая-то особая ситуация (ну например, какой-то материал твёрдый очень), что буду вынужден ещё раз попробовать эти резцы (маленькие, с механическим креплением пластинок), но пока — резцы из обычных быстрорежущих сталей (Р18, Р9, Р6М5) мне показались лучше. В качестве маленьких резцов можно попробовать применить режущие сменные элементы от резцов больших станков — твёрдосплавные, эльборовые. Некоторые большие резцы, например расточные или резьбонарезные, как раз имеют режущие элементы подходящей формы — в виде маленьких резцов.

Я использую закалённые и отшлифованные заготовки из быстрорежущей стали, сечением 8×8 мм, которые затачиваю, как мне необходимо. Для лёгкой работы (по пластикам) использую просто то, что под рукой — например, заточенный кусочек квадратного напильника, или перетачиваю в резцы пуансоны для набивания номеров — то есть использую углеродистые стали. Но для обработки стальных деталей применяю резцы из быстрорежущих сталей.

Другие интересные статьи о маленьких станках

Самодельные станки (из книги Е. Васильев «Маленькие станки»)

Микромодели станков (из книги Е. Васильев «Маленькие станки»)

Токарные патрончики (из книги Е. Васильев «Маленькие станки»)

Часовые станки (из книги Е. Васильев «Маленькие станки»)

Токарный станок и дрель (из книги Е. Васильев «Маленькие станки»)

Источник: Е. Васильев «Маленькие станки»

stanok-kpo.ru

Нарезание резьбы на токарном станке резцом и другими инструментами

Нарезание резьбы на токарном станке относится к тем операциям, для которых могут быть использованы различные инструменты. Решают эту задачу чаще всего с помощью резца. Помимо него используют также метчики, плашки, рабочие головки специального назначения. Кроме того, на токарных станках такую операцию можно выполнять по технологии накатки.

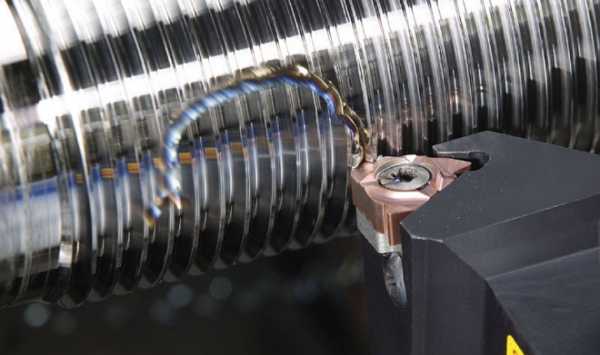

Процесс нарезания резьбы на токарном станке резцом

Нарезание резьбы с использованием токарного оборудования

При нарезании резьбы на заготовке, установленной на токарном станке, с помощью резца такой процесс выглядит следующим образом: инструмент, перемещающийся вдоль оси вращающейся детали (движение подачи), своей заостренной вершиной прочерчивает на ее поверхности линию винтового типа. Характерным параметром винтовой линии, формируемой резцом на поверхности заготовки, является угол ее подъема или увеличения. Величина данного угла, измеряемого между касательной, расположенной к винтовой линии, и плоскостью, которая перпендикулярна оси вращения детали, определяется:

- величиной подачи режущего инструмента, перемещающегося вдоль оси заготовки;

- частотой, с которой вращается деталь.

Не менее важным параметром винтовой линии является ее шаг, который характеризует расстояние между ее соседними витками. Измеряется это расстояние по оси обрабатываемой детали.

Перемещаясь вдоль оси вращающейся заготовки, резец врезается в нее и создает винтовую поверхность, которую и принято называть резьбой. Элементы с резьбовой поверхностью используют для решения различных задач: обеспечения перемещения элементов друг относительно друга, их сочленения и уплотнения формируемых соединений.

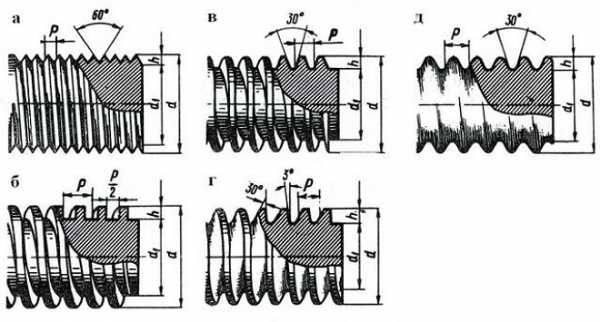

Наиболее распространенные виды профиля резьбы: а — треугольная, б — прямоугольная, в — трапецеидальная, г — упорная, д – круглая

Поверхность заготовки с резьбой может быть цилиндрической и конической. На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости. Выделяют профили:

- треугольные;

- трапецеидальные;

- прямоугольные;

- упорные;

- круглые.

Резьба на поверхности детали может быть сформирована одной винтовой ниткой (однозаходная) или несколькими (многозаходная). Если нарезают несколько винтовых ниток, то их располагают эквидистантно по отношению друг к другу.

Посчитать количество ниток можно в начале резьбовой поверхности. Многозаходная резьба, кроме шага, характеризуется таким параметром, как ход. Это расстояние, измеряемое между двумя однотипными точками двух соседних витков, которые сформированы одной ниткой. Измеряется такое расстояние по линии, располагающейся параллельно оси резьбовой детали. У однозаходной резьбы, сформированной одной ниткой, ход равен шагу, а для многозаходной его можно вычислить, если умножить шаг на количество заходов.

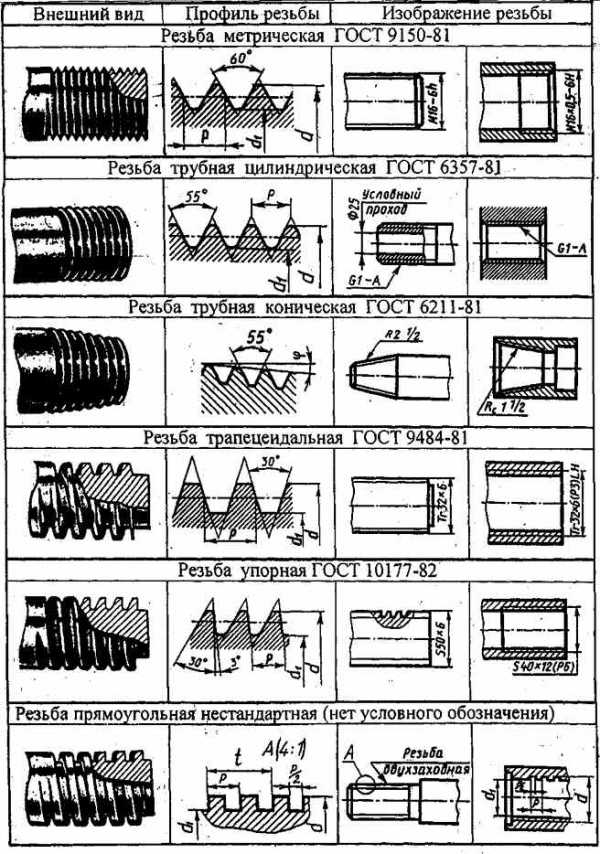

Все разновидности резьбы со схемами, параметрами и регламентирующими их ГОСТ

Применение резцов

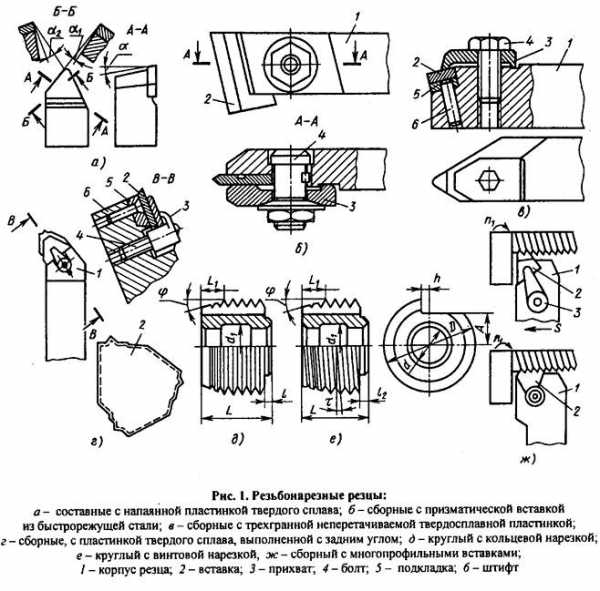

Для нарезания резьбы с помощью токарного станка необходимы резьбонарезные резцы. Изготавливаются они из быстрорежущей стали, а требования к их характеристикам оговариваются соответствующим ГОСТом (18876-73). По конструкции такие резцы подразделяются на следующие типы:

- призматические;

- стержневые;

- круглые (дисковые).

Винтовая резьбовая канавка на поверхности заготовки нарезается резцом отогнутой или прямой формы, а для формирования резьбы внутреннего типа требуются прямые и изогнутые инструменты, которые фиксируют в специальной оправке. Вершина токарного резца, которой и выполняется нарезание витков, должна иметь конфигурацию, полностью соответствующую профилю формируемой резьбы.

Резцы для нарезания резьбы: а — стержневой; б — призматический многопрофильный; в — призматический однопрофильный; г — дисковый многопрофильный; д — дисковый однопрофильный; е — дисковый для внутренней резьбы; α — задний угол; γ — передний угол; φ — угол заборного конуса; h — высота установки оси резца

При формировании резьбы резцом следует учитывать ряд особенностей такой технологии.

- Передний угол токарного инструмента для нарезания резьбы зависит от характеристики материала, подвергаемого обработке. Выбирать такой угол можно в достаточно широких пределах: 0–250. Так, если резьба с помощью станка нарезается на заготовках из обычных сталей, передний угол должен составлять 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, передний угол может составлять 5–100. Он может быть тем больше, чем выше вязкость материала, и тем меньше, чем выше твердость и хрупкость металла, из которого выполнена обрабатываемая на станке заготовка.

- Вершина токарного резца, которая формирует винтовую линию на заготовке, должна иметь форму, идентичную профилю резьбы.

- Задние боковые углы инструмента выбираются такими, чтобы поверхности резца, которыми они сформированы, не терлись о только что сформированную винтовую канавку. Обычно эти углы с обеих сторон токарного резца делают одинаковыми. Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–50, если больше 40, то 6–8 градусов.

- Резьбу внутреннего типа нарезают в уже подготовленных отверстиях, которые получены расточкой или сверлением.

Резьбонарезные резцы

Заготовки, которые сделаны из стали, обрабатывают на токарном станке при помощи инструментов с пластинами, выполненными из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Если деталь изготовлена из чугуна, то для нарезания резьбы на ней используют инструмент с пластинами из следующих марок твердых сплавов: ВК4, В2К, ВК6М, ВК3М.

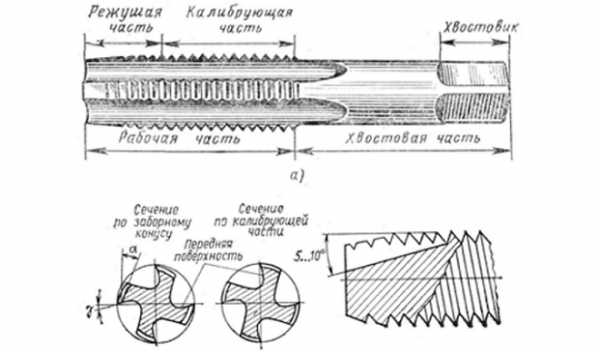

Технология использования метчиков и плашек

При помощи метчиков, представляющих собой винт с несколькими продольными канавками, которые формируют режущие кромки и способствуют отводу стружки, на токарном станке нарезают преимущественно метрические резьбы в отверстиях небольшого диаметра. Если для нарезания резьбы используются машинные метчики, то операция выполняется за один проход.

Машинные метчики отличаются от обычных тем, что они состоят из двух частей – заборной и калибровочной. Если для нарезания резьбы с помощью токарного станка используются обыкновенные метчики, то технология выполнения этого процесса предполагает применение набора инструментов. Набор для нарезания внутренней резьбы включает в себя три типа метчиков: черновой, который выполняет 60% работы, получистовой (30%), чистовой (10%). Иногда в таком наборе может быть два инструмента: черновой, выполняющий 75% работы, и чистовой, на который приходится 25% работы. Чтобы отличить черновой метчик от чистового, достаточно посмотреть на его заборную часть: она у него значительно длиннее, чем у чистового.

Конструкция метчика для нарезания резьбы

Скорость нарезания резьбы на токарном станке с использованием метчиков может быть достаточно высокой:

- 6–22 м в минуту – для деталей, изготовленных из чугуна, бронзы и алюминия;

- 5–12 м в минуту – для стальных заготовок.

При помощи плашек, представляющих собой кольцо с внутренней резьбой и несколькими стружечными канавками, наружную резьбу делают на винтах, болтах и шпильках. Поверхность детали должна быть предварительно обточена на величину требуемого диаметра, который обязательно должен учитывать допуск:

- 0,14–0,28 мм – для резьбы, диаметр которой составляет 20–30 мм;

- 0,12–0,24 мм – для резьбы с диаметром 11–18 мм;

- 0,1–0,2 мм – для резьбы, имеющей диаметр 6–10 мм.

Плашки, которыми нарезается наружная резьба, закрепляются в специальном патроне (плашкодержателе), расположенном в пиноли задней бабки токарного станка.

Плашки для нарезания резьбы

Используя плашки, резьбу нарезают со следующими скоростями (их настройка также учитывает минимальный износ инструмента в ходе работы):

- 10–15 м в минуту – на изделиях, выполненных из латуни;

- 2–3 м в минуту – на чугунных деталях;

- 3–4 м в минуту – на заготовках из стали.

Чтобы плашка беспрепятственно зашла на деталь, на торце последней снимают фаску, по высоте совпадающую с высотой профиля резьбы.

Применение резьбонарезных головок

При нарезании резьбы с применением токарных станков к специальным головкам обращаются значительно реже, чем к вышеописанным инструментам. Использоваться такие головки могут для нарезания резьбы любого типа. Их рабочими элементами являются гребенки: призматические применяются, когда нужно нарезать внутреннюю резьбу, для нарезания наружной необходимы радиальные, круглые и тангенциальные. Особенность таких головок заключается в том, что их рабочие органы автоматически расходятся при совершении обратного хода, таким образом, они не контактируют с только что нарезанной резьбой.

Резьбонарезные головки

Гребенки для нарезания резьбы

Гребенки для нарезания внутренней резьбы (их количество в комплекте может быть различным) выполняются с заходным конусом. При нарезании наружной резьбы преимущественно используются гребенки круглого типа, которые отличаются простотой своей конструкции. Кроме того, гребенкам такого типа свойственна высокая стойкость, их можно неоднократно перетачивать, приводя их геометрические параметры к первоначальным значениям.

В том случае, если на токарном станке необходимо нарезать винтовую поверхность на червяках или винтах, отличающихся большой длиной, то резьбонарезные головки фиксируют на суппорте станка, что способствует повышению производительности технологического процесса. Оснащаться такие головки могут как обычными резцами, так и инструментом чашечного типа.

Понять технологию нарезания резьбы при помощи токарного станка можно по видео, на котором хорошо видно, как осуществляется этот процесс. Ниже приведено несколько видео, на которых запечатлен процесс изготовления резьбы разными способами.

Оценка статьи:

Загрузка…Поделиться с друзьями:

met-all.org

Резцы на токарный станок

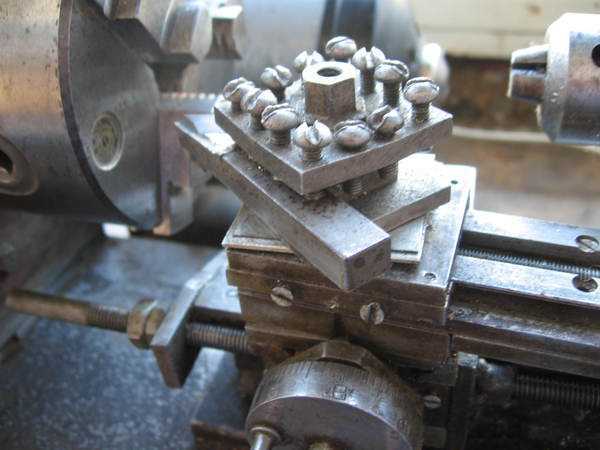

Как правильно установить резец на токарный станок?

Для чего нужна правильная установка резца на токарный станок и как правильно осуществить монтаж? Основные правила, а также некоторые тонкости.

Весь ход процесса точения на токарных станках от самого начала и вплоть до окончательного результата в основном определяется грамотной установкой резца в резцедержателе. В противном же случае при его неправильном положении станку грозит довольно быстрый износ режущей кромки.

Не редко также из-за этой неполадки возникают серьёзные поломки оборудования, которые часто влекут за собой следом ощутимые материальные убытки на производстве.

Перед началом необходимо сперва тщательно очистить опорные поверхности держателя. Главное правило установки резца на токарный станок по сути заключается в том, что его вершина обязательно должна находиться на уровни линии центров станка.

Помните, что установка ниже этой линии приведёт к выталкиванию детали из центров при набегании, а установка выше — к недопустимому нагреву и крайне быстрому износу.

Но в иных случаях для дополнительного улучшения работы резца допускаются незначительные отклонения. К примеру, в процессе черновой обработки деталь устанавливают с небольшим превышением над уровнем центров, составляющем от 0.3 до 1.2 мм (зависит исключительно от диаметра обрабатываемого изделия).

Совершенно другой случай — чистовое точение, при котором установка резца осуществляется со снижением на аналогичную величину.

Будучи закреплённым в резцедержателе не менее, чем двумя болтами, резец необходимо подвести строго к центру задней или же передней бабки и отрегулировать по высоте, подстилая при этом под него не более трёх подкладок. Это придаст максимальную точность при установке детали.

Отдельного упоминания также заслуживают сами подкладки: их следует подготавливать целым комплектом сразу же заблаговременно. Не стоить их заменять на куски металла или же другие иные материалы.

Подкладки нужно класть на опорную поверхность резцедержателя, при этом контролируйте вылет резца — он не должен превышать 1.5 высоты стержня, в противном случае вибрации детали при работе станка не избежать.

Дальнейшая регулировка резца на необходимую глубину может быть произведена двумя путями: методом пробных стружек или с лимбом поперечной подачи. Выбирая первую технологию, резец подводят вплотную до первого касания к поверхности вращающейся детали.

После чего он отводится вправо и далее глубина резания устанавливается уже глаз. Если диаметр проточки детали после этого вышел больше необходимого, всё повторяется с новой глубиной резания до получения требуемого результата.

Видео: подгонка (установка) резцов под токарный станок.

metmastanki.ru

Изготовление резцов для токарных станков по металлу: советы и рекомендации

Токарный станок – универсальное оборудование, которое активно применяется в быту.

При желании же, можно создать не только само устройство для обработки металла и других материалов, но и используемые для этой цели резцы.

Что же для этого потребуется, и из чего состоят подобные элементы?

Конструкция и особенности изделия

Любые резцы, предназначенные для токарного станка, отличаются простотой конструкции – и самодельные варианты не являются исключением.

Они состоят из двух основных деталей:

- Головки

- Стержня для фиксации.

Вершина всего изделия – дополнительная кромка. Она образуется на пересечении основной и вспомогательной поверхностей. Передняя используется для схода стружки. Непосредственно режущую, образуют задняя и передняя поверхности.

Углы режущего инструмента

При изготовлении самодельного изделия, важно правильно определить и выполнить угол наклона. Существуют как главные (для замера проектируется основная кромка на главную плоскость) и вспомогательные углы.

Важно учитывать, что углы могут быть описаны различными плоскостями:

- Резания. Расположена по касательной к обрабатываемой поверхности и под углом к режущей.

- Основная. Расположена параллельно основным направлениям подач, накладывается на опорную.

Помимо этого существуют углы, общая сумма которых составила 90 градусов. Это:

- Передние главные.

- Заострения.

- Здание главные.

Разновидности и особенности

Список резцов, которые могут использоваться для токарного станка, достаточно широк. В зависимости от типа обработки материалов, различаются следующие варианты:

- Расточные – элемент для создания отверстий.

- Фасонные – для специальной обработки.

- Резьбонарезные – для нарезания резьбы.

- Подрезные – выравнивают или сокращают уступы.

- Проходные – используются для шлифовки вдоль оси вращения.

- Фасочные – применяются, чтобы снять фаски с детали.

- Отрезные – для ровной резки и создания узких канавок.

- Канавочные – используются для создания небольших канавок цилиндрической формы. Подходит для шлифовки и внутренней, и внешней поверхности.

Самодельные инструменты, используемые для работы по металлу, могут отличаться по способу подачи. Правые применяются для обработки к передней бабке, левые – к задней.

Материалы для изготовления

Из чего изготовить режущий инструмент? В данном случае целесообразно использовать то, что находится под рукой. Для этой цели прекрасно подходят различные материалы.

Например, твердые сплавы актуальны для отрезных изделий, а также для работы на повышенных скоростях. Если же говорить о токарном станке небольшой мощности, то оптимальным решением станут быстрорежущие варианты.

Металлокерамические пластины актуальны для обработки стали и чугуна. Алмазные резцы станут отличным выбором для работы с цветными металлами, а также тончайшей обработки и точения заготовок.

Форма инструмента, используемого для обработки металла, также может отличаться:

- Прямая – ровная ось.

- Отогнутая – ось отклоняется в сторону.

Легче всего изготовить режущий инструмент для токарного станка, соединив режущую часть и стержень сварным способом. Это оптимальное решение для самодельных резцов.

Как изготовить режущий инструмент своими руками?

Создавая подобные элементы, можно обойтись и без дополнительных финансовых затрат. Для обработки металлов или же древесины в домашних условиях, достаточно взять старые рашпили или напильники, которые уже достигли определенной степени износа, не позволяющей в дальнейшем применять их по назначению.

Изначально самодельные элементы потребуется заточить – в работе важно следить, чтобы угол не превышал 50-60 градусов. Угол не должен

i-perf.ru

Резец для токарного станка по металлу. Виды и заточка резцов для токарного станка по металлу

Условно любой резец для токарного станка по металлу представлен двумя элементами: головкой и державкой.

Головка — это исполняющая часть, состоящая из ряда плоскостей и режущих кромок с определенным углом. В зависимости от требуемого вида заточки резцу задается определенный угол.

Державка отвечает за фиксацию резца в держателе токарного устройства. Она имеет квадратную или же прямоугольную форму. Существует ряд стандартных размеров сечений каждой формы.

Разновидности конструкции

Существуют следующие виды резцов для токарного станка по металлу:

- Прямые. Державка и головка расположены на одной или параллельных осях.

- Изогнутые. Державка имеет согнутую форму при взгляде на нее сбоку.

- Отогнутые. Головка изогнута к державке при взгляде сверху.

- Оттянутые. Ширина державки больше, чем у головки. Головка располагается на одной оси с державкой или же смещена по отношению к ней.

Если опираться на общеизвестную классификацию устройств в соответствии с ГОСТ, то они подразделяются на следующие виды:

- Обладающие режущей кромкой на основе легированной стали. Инструмент монолитный. Он может быть изготовлен из инструментального вида стали. В настоящее время к его использованию прибегают крайне редко.

- Начиненные напайками из твердых сплавов. Кромка-пластина припаяна к головке. Это наиболее часто встречаемый вид.

- Пластины из твердых сплавов, фиксируемые посредством механического способа. Режущая пластина закреплена на головке при помощи винтов и прижимов. За основу сменных резцов берутся металл и металлокерамика. Это самый редкий вид.

Классификация по направлению подающего движения

- Левая модель подается слева при взятии в левую руку. Главная рабочая кромка расположена над большим пальцем.

- Правая модель, соответственно, подается справа. Главная рабочая кромка находится под большим пальцем. В практике она встречается чаще.

Способы установки приспосбления

Резец для токарного станка по металлу может различаться по способу установки относительно поверхности для обработки:

- Радиальный вид. При обрабатывании резец принимает прямой угол к оси заготовки для обработки. Такой способ широко применим в промышленных предприятиях. Резец имеет унифицированную конструкцию крепления на станках. Он также обладает более удобным выбором геометрических положений режущей части.

- Тангенциальные. При обрабатывании резец располагается к оси заготовки под углом, отличным от прямого. Обладает более сложным способом крепления и применяется на токарных приспособлениях, позволяющих производить обработку высокой чистоты.

Различие по методу обработки

Резцы можно подразделить и по способу обработки:

- чистовой;

- черновой;

- получистовой;

- для работ, производимых с особой тонкостью.

На неровность обрабатываемой детали оказывает влияние радиус закругленности верхушки приспособления. Гладкая поверхность достигается при использовании резца, заточенного под большим радиусом.

Виды токарных резцов

Резец для токарного станка по металлу имеет множество видов. Самыми распространенными являются:

- Проходной. Он создает контуры детали при вращении, а также обеспечивает обточку, подрезку при подаче в поперечном и продольном направлении.

- Расточной вид создает разнообразные пазы, углубления и отверстия. Может выполнить сквозные отверстия.

- Подрезная модель применятся лишь для поперечного направления подачи для обточки деталей, обладающих ступенчатой формой и торцевых.

- Отрезной. Его подача осуществляется в поперечном направлении по отношению к оси вращения. Он производит пазы и канавки вокруг детали, применяется для отделения готового изделия.

- Резьбовой. Нарезает резьбу любого вида на деталях с любой формой сечения. Этот вид может быть изогнутым, прямым или же круглым.

- Фасонный. Он производит обточку детали сложной конструкции, может вынуть различные фаски изнутри и снаружи.

Набор резцов для токарного станка по металлу можно приобрести в специализированных магазинах или же заказать через Интернет.

Основа резцов

Материалы, из которых изготавливаются приспособления, подразделяются на три категории:

- Первая предназначена для режущих приспособлений, используемых при низкой скорости. Это инструментальные или же углеродистые металлы с показателем твердости закаливания 60-64. При повышении температуры резца для токарного инструмента выше 200-240 градусов качество его резки заметно снижается, поэтому на практике их применяют нечасто. К этой группе можно отнести приспособления на основе хромовольфрама, хромокремния и легированной стали с уровнем стойкости к температуре до 300 градусов.

- Вторая категория резцов применятся при высоком уровне вращения головки токарного станка. Основу таких устройств составляет сталь с высокой категорией нарезания Р12 Р9 или Р9К5Ф2. После закалки материал твердеет до показателя 62-65 и сохраняет все свои свойства при температуре 650 градусов. Не подлежит протирке длительное время.

- Третью категорию составляют резцы на основе металлокерамики. Это твердосплавные приспособления, которые функционируют при высокой скорости станка и выдерживают температуру нагревания до 1000 градусов. Чугунные и некоторые детали из цветных сплавов точат устройствами на основе вольфрамокобальта (ВК6 для чистового и получистового исполнения, ВК8 для первичного обрабатывания). Сталь обтачивается твердым сплавом титановольфрамокобальтом Т15К6. При этом производится чистая обработка.

Приспособления для настольных токарных станков

Резцы для настольного токарного станка по металлу обладают малым сечением 8 х 8 и 10 х 10 мм. Они применяются для обрабатывания деталей малых размеров.

Резцы в форме сменных пластин

Резец для токарного станка по металлу категории Т5 К10 используется для первичной и прерывистой обточки. На основе кубического нитрида бора делаются сменные пластины для обрабатывания металлов, отличающихся особой твердостью, в том числе и чугуна. Цветные металлы обтачиваются посредством поликристаллического алмаза.

Пластины могут быть сменными. Они вставляются в державку. Некоторые модели содержат стружколомы, отлично дробящие стружку при невысокой подаче и поверхностной обточке. Такого рода пластины применяются при высокочистовой резке нержавейки и других видов стали.

Затачивание резцов

Любые виды резцов, помимо сменных пластин, время от времени подлежат затачиванию. Заточка резцов для токарного станка по металлу обеспечивает достижение требуемых величин углов и формы. В промышленных условиях она осуществляется на специализированных агрегатах.

Процесс этот в домашних условиях можно произвести посредством химических реактивов и кругов для шлифовки. Ручная заточка по уровню качества уступает промышленной. Главное здесь — правильная подборка шлифовального круга.

Для затачивания резцов из твердых сплавов берется круг из зеленого карборунда. Токарные резцы из углеродистых материалов затачивают кругами из корунда.

Затачивание рекомендовано выполнять при посредстве охлаждения (равномерная подача холодной воды на место контакта круга с обрабатываемым резцом). Можно осуществлять и сухую заточку, но после этого деталь не следует опускать в холодную воду, так как она может треснуть.

Стандартная схема процесса затачивания

В первую очередь обработке подлежит основная задняя грань, затем задняя вспомогательная и только потом передняя часть. В самом конце процесса обрабатывается вершина приспособления (радиус закругления). Затачиваемый резец следует постоянно передвигать на поверхности круга для шлифовки и слегка прижимать к образиву.

Обязательная составляющая процесса — это доводка резца, а точнее режущих граней (участков возле кромки, ширина которых достигает 4 мм).

Устройства из твердых сплавов затачивают при помощи оселков из меди, которые смазываются специальным составом в виде пасты или же смесью керосина и карбида бора.

Остальные виды резцов затачивают оселком с низким видом абразивности, смоченным машинным маслом или керосином.

Изготовление самодельных резцов

Можно изготовить и самодельные резцы для токарного станка по металлу. За основу таких устройств берутся ненужные сломанные сверла.

Центровки на основе сверл не ломаются. В особенности они подходят токарным станкам старой модификации. Они подлежат многократной переточке. Срок их службы достигает 30 лет.

Самодельные резцы для мини токарного станка по металлу изготавливаются из сегмента пилы Геллера. Он нарезается отрезным диском.

Как осуществить правильный выбор резца?

Выбирая резец, необходимо принять во внимание ряд рекомендаций.

Определите, с какого рода металлом вам предстоит работать, какие операции по обрабатыванию вы намечаете и какой степени нагрузку при этом испытает резец.

Решите, что является главным — точность соблюдения геометрии изделия или уровень обработки его поверхности. В зависимости от этого подбирается резец в соответствии с классифицирующими признаками и геометрическими пропорциями.

Обозначьте для себя, насколько является важным соблюдение условия износостойкости приспособления и как долго она должна оставаться неизменной.

fb.ru

Резцы для токарных станков — разнообразие способностей

Резцы для токарного станка справедливо признаются одним из наиболее распространенных инструментов в сфере обработки металла и древесины. Они активно задействуются в таких процессах как создание резьбы и обработка поверхностей. Резцы также находят применение при долблении и строгании. В зависимости от выполняемой функции инструмент может относиться к категории проходных, отрезных, расточных, фасонных, фасочных и подрезных. Рассмотрим, что есть общего во всех токарных резцах и чем они функционально отличаются.

Схожее и различное

Все резцы для токарных станков имеют схожую конструкцию. Рабочая головки и фиксирующая державка, которая необходима крепления инструмента, являются ключевыми элементами конструкции. Функцией отрезных резцов для токарных станков является отрезание части конструкции от малых прутков. Подрезной инструмент осуществляет подрезание уступов под углом. Расточный резец незаменим при создании отверстий в металле или древесине.

Если же мастеру нужно создать конструкцию нестандартной сложной формы – на помощь приходит фасонный резец, который позволяет производить самые разные манипуляции над заготовкой. А фасочные резцы позволяют эффективно удалять фаски. Учитывая то, что фаски стали нормой для машиностроения и смежных отраслей, сегодня сложно отказаться от этого вида режущих приспособлений.

Принцип работы

Как уже было сказано, резец состоит из режущей головки и места фиксации. Первая имеет две режущие кромки, которые в месте пересечения образуют вершину. Основная кромка предназначена для удаления слоя металла или древесины. Стружка, которая сопровождает процесс, удаляется передней частью резца.

Функция державки – надежная фиксация инструмента в специально предусмотренном для этого держателе. Формат державки, зачастую, универсален – он имеет форму квадрата или прямоугольника.

Выделяют также радиальный и тангенциальный инструмент. Разница состоит лишь в расположении их относительно оси обрабатываемой детали. Первые располагаются перпендикулярно, а вторые – по касательной. Среди плюсов радиальных приспособлений стоит отметить простоту фиксации в станке и удобство в использовании. О тангенциальных резцах для токарного станка можно сказать только одно – они используются на автоматизированном оборудовании тогда, когда стоит задача максимально чистой обработки заготовки.

Немного классификации

Рассматривая все возможные классификации и виды резцов для токарного станка, стоит выделить правосторонние и левосторонние, отличающиеся друг от друга направлением подачи. Также инструмент может отличаться в зависимости от формы и расположения головки относительно оси резца. Прямые резцы – универсальные помощники мастера. Для более специфичных задач применяются отогнутые, изогнутые резцы, а также инструмент с оттянутой головкой.

Очевидно, что сегодня возможности мастера в выборе подходящего инструмента ограничены только фактической необходимостью и финансовыми возможностями. Но не стоит забывать о том, что в наши дни предложений много, а по-настоящему качественные режущие приспособления находится в дефиците. Достойные резцы для токарных станков должны соответствовать требованиям, которые сделают их применение эффективным, а обработка заготовки будет предельно точной.

На что обратить внимание?

В первую очередь стоит обращать внимание на материал режущей части и ее геометрические параметры. Державка должна быть максимально прочной для того, чтобы выдерживать серьезные вибрации и обеспечивать предельную жесткость. Чтобы не ошибиться с выбором, мастеру стоит смотреть на габариты и форму инструмента, способы его крепления, особенности конструкции гнезда. Обращая внимание на вышеприведенные параметры, вам удастся подобрать резец, который будет идеально подходить и по глубине резания, и по интенсивности обработки, и по подаче.

Очень важно ориентироваться также на такие характеристики, как:

- Стойкость, которая определяется периодом образования максимально допустимого производителем износа.

- Размерная стойкость, рассматриваемая как максимально допустимое изменение габаритов резца с течением времени.

- Поддержание установленной шероховатости.

- Амплитуда автоколебаний во время обработки заготовки.

Также отметим, что производители указывают основные и вспомогательные углы, образующиеся поверхностями инструмента. Обращать внимание на данные параметры, однозначно, стоит. Идентифицировать их можно по буквам греческого алфавита, указанным производителем.

Итоги

Мы рассмотрели подробно, каким образом классифицируются токарные резцы, на что стоит обращать внимание при покупке и как не ошибиться с выбором. Ориентируясь во всех видах резцов для токарного станка, вы сможете, как опытный мастер, подобрать для себя идеальный инструмент, который будет демонстрировать производительность, надежность и прочность, обеспечивая максимальную точность обработки заготовки. К счастью, сегодня список производителей токарной продукции включает массу брендов, из которых выбрать нужный для себя не составит особого труда.

Рекомендуем почитать

prostostanok.ru