Торцевая фреза – Фреза торцевая — применение и особенности, таблица, скорость резания, виды и ГОСТ

Фреза торцевая — применение и особенности, таблица, скорость резания, виды и ГОСТ

Фреза торцевая – это металлорежущий инструмент цилиндрической формы с большим количеством рабочих лезвий расположенных на торце и боковой части. При этом каждый зуб является отдельным резцом что позволяет, при высокой скорости вращения, производить чистовое фрезерование и получать высокое качество поверхности. Особенностью применения является поочередный контакт зубьев с материалом в процессе обработки и более высокая производительность в сравнении с цилиндрическими фрезами.

Сфера применения и особенности

Торцевые фрезы применяются на вертикально-фрезерных станках для чистовой обработки плоскостей, пазов, уступов, а также различных фасонных поверхностей сложной конфигурации. Основной сферой применения является машиностроение – расточка валов, зубчатых колес и других деталей. Инструмент позволяет одновременно производить обработку двух поверхностей расположенных под прямым углом относительно друг друга благодаря режущим кромкам на торцевой и цилиндрической поверхностях. Для повышения эффективности обработки необходим грамотный подбор корпуса, скорости резания, сменных пластин, смазки и охлаждающих жидкостей.

В процессе обработки профилирующими являются только верхушки кромок. Формы режущих элементов могут быть разнообразными, чаще всего они выполнены в виде окружности или ломанной. Форма и расположение режущих частей позволяет производить плавную обработку с минимальным припуском, величина которого не влияет на угол контакта с заготовкой. Главными параметрами являются диаметр фрезы и ширина реза. Необходимым условием торцевой обработки являются высокая жесткость и габариты инструмента, поэтому особо прочным является крепление зуба и сменных пластин.

Виды инструмента

На торцевые фрезы приходится большой объём работ, что требует разнообразия вариантов исполнения для решения поставленной задачи. В первую очередь фрезы подразделяются по материалу режущей части фрезы, в качестве которого используются:

- Быстрорежущие и углеродистые стали.

- Твердые сплавы.

- Минералокерамика.

- Промышленные алмазы (для неметаллических твердых материалов).

В зависимости от конструкции фрезы могут быть сборными или цельными. Первые имеют съёмные твердосплавные зубья или пластины, что позволяет производить заточку или замену по мере износа. По форме вершин зубьев инструмент может быть скругленным или прямолинейным. Скругленные имеют более высокие эксплуатационные характеристики благодаря минимальному биению кромок при резании и высокой износостойкости. Зубья со скругленными вершинами используются для черновой или получистовой обработки.

В зависимости от способа крепления торцевые фрезы подразделяются на концевые и насадные. При концевом креплении производится монтаж на хвостовик, насадные монтируются на оправу со шпонкой. Последние обычно используются для работы со стальными и чугунными деталями, для подготовки уступов и плоскостей. Материалом насадных фрез обычно является быстрорежущая сталь.

Действующий ГОСТ

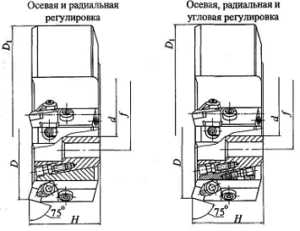

Технические условия торцевых фрез регулирует ГОСТ 26595–85. В нём описан инструмент регулируемый или не регулируемый в осевом направлении, с твердосплавными пластинами или вставками из минералокерамики. Насадные фрезы со вставными режущими элементами регулирует ГОСТ 24359-80. Также действует ГОСТ 9473-80 на насадные мелкозубый инструмент с твердосплавными вставками и другие стандарты.

mekkain.ru

Фреза торцевая по металлу: ГОСТ, особенности, применение

При выполнении плоскостей на стальных или чугунных заготовках можно использовать разные виды оснастки. В зависимости от используемого оборудования применяются концевые, дисковые или торцевые варианты. Самый эффективный вариант — фреза торцевая по металлу. Благодаря своей конструкции она обеспечивает высокую производительность и хорошее качество работ на различных режимах.

Особенности конструкции и сферы применения

Назначение торцевой фрезы заключается в формировании плоскостей на обрабатываемой заготовке при различных видах обработки. Инструмент применяется для обработки деталей из чугуна и сталей различного назначения. Конструкция позволяет формировать уступы с разным наклоном стенки. Широкая номенклатура такой оснастки обеспечивает однопроходное фрезерование даже для крупногабаритных изделий.

В отличие от других типов фрез, торцевые модели имеют режущие кромки, установленные только со стороны торцевой части. При этом непосредственная обработка горизонтальной плоскости ведется вершинами режущих элементов и считается дополнительной. Основной съем металла производится боковой частью при продольной подаче. Большое количество режущих лезвий и геометрия их расположения обеспечивает поочередный контакт с металлом, что значительно улучшает режимы фрезерования и долговечность оснастки. Такой важный параметр, как угол резания в торцевых моделях зависит исключительно от диаметра инструмента, а не от величины припуска на обработку. Боковые поверхности лезвий также способны сформировать вертикальный уступ или наклонную грань. Высота уступа не должна превышать габаритов лезвия. В некоторых зарубежных модификациях на боковой поверхности корпуса предусматривается возможность установки дополнительных обрабатывающих лезвий, обеспечивающих значительную высоту фрезеруемой грани.

Торцевые фрезы конструктивно отличаются высокой жесткостью и выпускаются как левого, так и правого вращения. Учитывая расположение режущих лезвий по внешнему радиусу рабочей части, процесс обработки должен начинаться с края заготовки, либо проводится в предварительно выполненных выемках. Рабочие вертикальные подачи при торцевом фрезеровании используются редко.

По конструктивному исполнению, все торцевые фрезы подразделяются на монолитные и инструмент со сменными режущими элементами. Монолитные модели, при первом рассмотрении, напоминают обычные спиральные сверла. Металлорежущая часть из быстрорежущей стали и цилиндрический корпус в них выполнены в виде единого целого. При этом кромка лезвий со стороны торца не пересекает весь диаметр основания

Основным элементом конструкции торцевой фрезы со сменными ножами стала обрабатывающая головка. Она представляет собой фасонный металлический корпус, к которому закрепляются съемные режущие элементы. Для обеспечения требуемого профиля фрезерования ориентация лезвий образует рабочую кромку с боковой стороны. Инструмент со сменными лезвиями, по сравнению с монолитными вариантами, имеет значительную номенклатуру моделей, обеспечивающую разнообразные особенности обработки.

Также такая оснастка более проста в эксплуатации и не требует применения сложных операций при восстановлении изношенных режущих кромок.

Классификация торцевых фрез

Широкая область применения породила большое число вариантов проходных торцевых фрез. В первую очередь они отличаются способом крепления к шпинделю станка. Принято подразделять инструмент с хвостовиком и модели насадного исполнения. Также фрезы разделяют по способу установки и форме режущих элементов.

Фреза концевого типа выполняется в виде единой конструкции, включающей режущую часть и хвостовик. Последний может быть как цилиндрическим, так и конусным. Зарубежные производители также предлагают модификации с резьбовым хвостовиком. Особенностью концевых моделей является небольшой диаметр режущей части. Фрезы такого типа выполняются цельного исполнения, либо с небольшим числом сменных пластин. Их используют для работы с небольшими деталями, а также в труднодоступных местах.

Фреза насадная предназначается для установки на специальную оправку, для чего в конструкции предусмотрены разнообразные элементы крепления. Наиболее часто используется шпоночное соединение. Несколько реже, в исполнениях, предназначенных для крепления непосредственно на шпиндель станка, выполняется резьба. Насадная фреза может иметь значительный диаметр корпуса, в некоторых исполнениях доходящий до 630 мм. Это обеспечивает широкую зону обработки за один проход.

Способ крепления режущих частей должен обеспечивать высокую жесткость инструмента в целом и прочное крепление отдельного лезвия. Торцевые фрезы выполняются цельными, с вставными или со сменными ножами.

Торцевые фрезы цельного или монолитного типа отличаются небольшими диаметрами, обычно не превышающими 40мм. Зубья выполнены в виде твердосплавных напаек заодно с телом инструмента. Такой конструктив обеспечивает возможность переточки при выходе из строя режущей кромки. Спиральная конструкция с большим числом заходов, способствует удалению стружки. Цельные модели характеризуются невысокой долговечностью и сложностью заточки изношенных лезвий. По большинству параметров они уступают моделям со сменными элементами.

Фрезы с ножами вставного типа, иначе именуемые сборными фрезами, допускают замену всех или только отдельных режущих элементов. Крепление ножей к телу оснастки производится в предварительно выполненные пазы с помощью клиньев. Сами обрабатывающие элементы, напоминают по конструкции обычные резцы, состоят из оправки и напаянной твердосплавной пластины. Такая конструкция допускает простую заточку режущих кромок при восстановлении после износа. Форма резцов может быть выполнена под конкретные требования обработки.

Другой вариант фиксации резцов применяется на фрезах для обработки цветных металлов и мягких сплавов. Он заключается в установке резца в натяг в клинообразный паз. Резец, в этом случае, представляет собой цельную твердосплавную пластину.

Недостатком оснастки со вставными ножами считается большая длительность и относительно высокая сложность сборки инструмента. Для выполнения этих операций может потребоваться специализированный персонал. Еще одним недостатком является высокая вероятность разрушения вследствие вибраций в процессе работы.

Фрезы торцевые насадные с механическим креплением многогранных сменных ножей используются для широкого спектра работ. В процессе резания они способны реализовать большую величину снимаемого материала. Винтовой принцип крепления пластин обеспечивает высокую прочность и большую скорость замены изношенных элементов. Разные модели используют твердосплавные пластинки с числом граней равным трем, четырем или пяти. В некоторых импортных модификациях применяются шестигранные режущие элементы. Большую популярность получил инструмент с механическим креплением четырехгранных и пятигранных пластин. Большое число граней обеспечивает высокую долговечность оснастки и позволяет создавать модификации, обеспечивающие различные способы обработки.

Кроме количества граней фреза насадная торцевая со сменными пластинами также характеризуются углом установки обрабатывающих элементов. В зависимости от вертикального положения пластины, инструмент способен формировать боковую поверхность с разным наклоном. Широко используются модели, обеспечивающие фрезерование с углом 45, 75 или 90 градусов. Радиальное расположение пластин используется в большинстве моделей общего назначения. Для тяжелых работ, с большими значениями подач и глубин резания применяются модификации с тангенциальным расположением сменных элементов. В таком инструменте благодаря большему поперечному сечению ножа в направлении резания, обеспечивается высокое усилие обработки и снижение нагрузки на пластину.

Также встречается оснастка с пластинами круглой формы, применяемая при чистовом фрезеровании плоскостей с небольшими припусками на обработку. Благодаря форме пластин обеспечивается их бесступенчатое позиционирование при износе. Фрезы со сменными режущими элементами используются не только для получения горизонтальных плоскостей. С их помощью возможно формирование наклонных поверхностей, в том числе конической формы.

Государственные стандарты

Большое количество видов и назначения фрезерной оснастки, потребовало разработки значительного числа нормативных документов. Они определяют требования к фрезам различных исполнений, а также подразделяют отдельные виды инструментов, нацеленных на работу с различными металлами и сплавами. Торцевые фрезы, используемые при работе со сталями и тяжелыми сплавами, описываются в стандартах, приведенных ниже.

ГОСТ 9304-69 «Фрезы торцовые насадные» описывает монолитные фрезы с твердосплавными напайками и диаметром рабочей части от 40 до 100 мм. Документ предусматривает два исполнения, отличающихся крупным или мелким зубом.

Скачать ГОСТ 9304-69

ГОСТ 24359-80 «Фрезы торцовые насадные со вставными ножами, оснащенными пластинами из твердого сплава» нормирует конструкцию и размерные параметры насадных инструментов со вставными ножами. Документ предусматривает варианты корпусов, имеющие диаметр от 100 до 630 мм. Дальнейшее развитие стандарт получил в ГОСТ 24360-2016. Опираясь на конструкцию из предыдущего документа, он устанавливает основные требования к используемым в конструкции материалам и качеству изготовления оснастки. Еще один ГОСТ 9473-80 описывает модели с диаметром корпуса от 100 до 612 мм. Главное отличие от предыдущих стандартов – уменьшенный габарит ножей и их увеличенное количество.

Скачать ГОСТ 24359-80

Скачать ГОСТ 24360-2016

Присоединительные размеры насадного инструмента, всех диаметров установлены ГОСТ 27066-86 «Фрезы торцевые насадные. Типы и присоединительные размеры».

ГОСТ 26595-85 «Фрезы торцевые с механическим креплением многогранных пластин» рассматривает инструмент со всеми вариантами насадных креплений к шпинделю станка. Документ предусматривает использование всех вариантов пластин, в том числе и круглых. Размер корпуса инструмента варьируется по диаметру от 100 до 500 мм.

Скачать ГОСТ 26595-85

ГОСТ 22087-76 «Фрезы торцовые концевые с механическим креплением пятигранных твердосплавных пластин» ориентирован на инструмент, использующий пятигранные режущие элементы. Рассматриваются модели, предназначенные для обработки сталей и чугуна, оснащенные хвостовиком, имеющие диаметр режущей части 63 и 80 мм.

Скачать ГОСТ 22087-76

Зарубежные фирмы, предлагающие станочную оснастку, не придерживаются каких-либо строго определенных стандартов. Каждый производитель формирует собственные требования к инструменту и применяет уникальную систему маркировки. Стандарты иной государственной принадлежности нормируют в основном, присоединительные элементы и вспомогательные части оснастки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Машиностроение. Торцовые фрезы

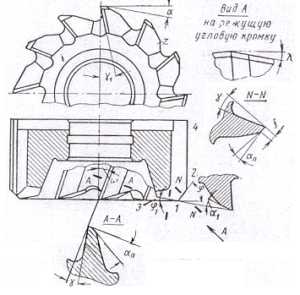

У торцовых фрез (рис. 4.6) ось вращения расположена перпендикулярно к обрабатываемой поверхности. При этом кромки главных режущих кромок, находящихся на цилиндрической поверхности, на торце фрезы имеются вспомогательные режущие кромки, расположенные под некоторым углом.

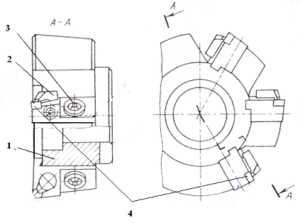

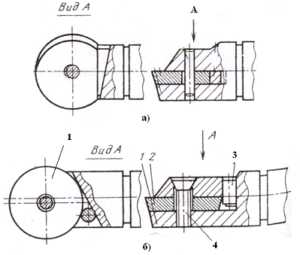

Рис. 4.6. Конструкции торцовых фрез: а – насадная; б – концевая цельная; в – концевая со вставными зубьями.

По сравнению с цилиндрическими фрезами торцовые имеют следующие преимущества:

— конструкция торцовых фрез позволяет расположить большее число зубьев на длине контакта с заготовкой;

— торцовые фрезы можно изготавливать с жесткими, массивными корпусами, с надежным креплением режущих элементов, например из твердого сплава;

— при фрезеровании плоскостей можно получать более низкую шероховатость за счет большого числа вспомогательных режущих кромок на торце и при наличии зачистных зубьев.

Благодаря этим достоинствам, торцовые фрезы по сравнению с другими типами фрез нашли наибольшее применение в металлообработке, поэтому на практике они иметь много конструктивных разнообразий.

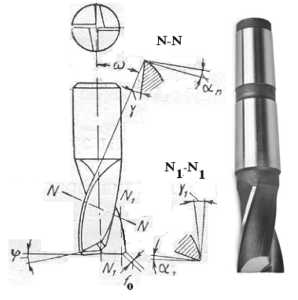

Рис. 4.7. Геометрические параметры торцовой фрезы

Рис. 4.8. Торцово-коническая сборная фреза

Главные режущие кромки торцовых фрез могут быть прямолинейными, но чаще всего они наклонные или винтовые (ω=10…15о), чем обеспечивается лучший отвод стружки из зоны резания и более равномерная работа фрезы. Кроме того, из-за угла наклона зубьев к оси фрезы создаются положительные передние углы на торцевых режущих кромках.

Главный угол в плане φ у торцовых фрез можно изменять в широких пределах (до 90) и ниже. Для повышения стойкости и производительности обработки угол φ уменьшают до 45…60 и даже до 10…30. Такие фрезы называют торцово-коническими, так как главные режущие кромки у них находятся на конической поверхности (рис. 4.8). Стойкость и производительность таких фрез повышается за счет уменьшения толщины среза при заданной подаче на зуб. Однако при уменьшении угла φ до 10 о резко возрастает осевая составляющая силы резания, отталкивающая фрезу от заготовки, в результате чего фрезерование оказывается возможным только на очень жестких станках. В таблице 4.5 приведены основные параметры торцовых цельных фрез из быстрорежущей стали.

|

| |||||||||||||||||||||||||||||||||||||||||||||||

| С целью экономии дорогостоящего инструментального материала, фрезы часто используются со вставными ножами, конструктивных вариантов которых достаточно много. Основные параметры таких фрез стандартизованы, и приведены в табл. 4.6-4.7. | ||||||||||||||||||||

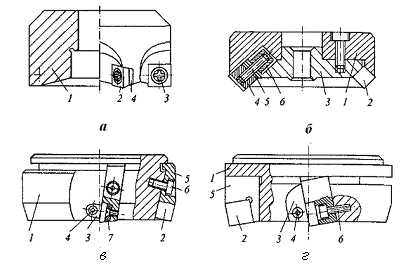

реже круглые и пятигранные с отверстиями для крепления или без них. Крепление пластин осуществляется винтами или рычагами через отверстие, а также клиньями, прижимающими пластину к гнезду в корпусе или во вкладыше. На рис. 4.9 представлены некоторые примеры торцовых фрез, оснащенных СМП.

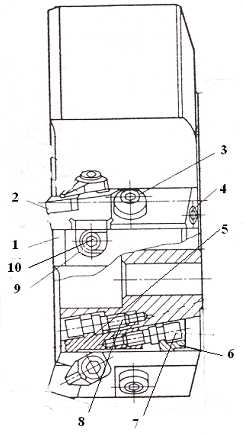

На рис. 4.9,а показана фреза с креплением пластин 2 в гнездах, выполненных в корпусе 1. Крепление пластин осуществляется винтами 3 с конической головкой. Для предохранения корпуса фрезы от повреждений при поломке пластин используют подкладки 4, изготовленных из твердого сплава (или закаленной стали) и имеющие форму, соответствующую форме режущих пластин. Фрезы такого типа просты в изготовлении, компактные, имеют минимальное число деталей. К недостаткам можно отнести возможность механического повреждения корпуса в процессе эксплуатации и повышенное биение режущих кромок из-за погрешностей изготовления гнезд под пластины.

Рис. 4.9.Торцовые фрезы, оснащенные СМП: а – базы под пластины в корпусе фрезы; б – базы под пластины на составных частях корпуса; в – с вкладышами и двумя базами; г – с вкладышами (кассетами) и тремя базами во вкладышах.

Для повышения точности положения режущих кромок иногда базы под пластины создают из составных частей корпуса (рис. 4.9, б). Фреза состоит из корпуса 1 и опорного кольца 3, на каждом из которых имеется одна база под пластины 2. При этом пластины крепят клином 4 с двухшаговым (дифференциальным) винтом 5, который ввертывается не в корпус фрезы, а в специальный вкладыш 6.

Использование вкладышей для крепления пластин показано также на рис. 4.9, в. В этом случае, режущие пластины 2 крепятся во вкладышах 5, устанавливаемых в пазах корпуса 1 и закрепляемых винтами 6. вылет вкладышей вдоль оси задан точно, поскольку вкладыши упираются в стенку кольцевого паза корпуса. Пластины 2 опираются на дно гнезда во вкладыше, а в радиальном направлении – на корпус фрезы. Крепятся пластины клином 3 и винтом 4. Предохранительные пластины 7 устанавливаются под режущие пластины и закрепляются винтами. Рассмотренный вариант крепления твердосплавных пластин обеспечивает малое биение зубьев фрезы, а корпус получается более технологичным.

Базирование пластин во вкладышах по трем плоскостям показано на рис. 4.9, г. Здесь вкладыши (кассеты) 5 в осевом направлении упираются в стенку кольцевого паза и крепятся в корпусе 1 винтом 6. Режущие пластины 2 прижимаются клином 3 с помощью винта 4. В одном и том же корпусе фрезы могут устанавливаться вкладыши с гнездами под различные формы и размеры режущих пластин, в том числе из разных инструментальных материалов. Способы крепления СМП для торцовых фрез приведены в таблице 4.8.

Таблица 4.8. Типы торцовых фрез с применением сменяемых многогранных пластин (СМП) | ||||

| Тип фрезы | Способы базирования | |||

Базовые поверхности под пластину | Элемент крепления пластин | Вид опоры под пластину | ||

| Тип 1. С регулируемыми ножами, оснащенными СМП | Ножи с закрепленными пластинами в пазах корпуса | Эксцентрик, прихват, клин, винт | Нож | |

| Осевые или радиальные базовые поверхности, выполненные на корпусе фрезы | Эксцентрик, клин, винт | Корпус фрезы | ||

| Одна базовая поверхность на корпусе, вторая — вставка | Клин | Клин, вставка | ||

| Две вставки базовые опоры | Клин | Клин, вставка | ||

| Тип 2. С вкладышами, несущими две базовые опоры | Открытые базовые поверхности, выполненные на двух составных частях корпуса | Клин | Клин, вставка | |

| Открытые базовые поверхности | Клин | Вставная опора | ||

| Глухие базовые поверхности | Клин | Вставной базовый вкладыш | ||

| Тип 3. С регулируемыми базовыми опорами | Одна базовая поверхность на корпусе, вторая вставная регулируемая | Клин | Вставной базовый вкладыш | |

| Две вставные базовые опоры (одна из них регулируемая) | Клин | Клин, вставка | ||

| Две вставные базовые опоры регулируемые | Клин | Клин, вставка | ||

Торцовые фрезы с механическим креплением, благодаря использованию сменных (многогранных и круглых) пластин, обеспечивают повышение стойкости (более чем в два раза), производительность (за счет снятия больших припусков до 25 мм за один проход) и снижением мощности резания (до 20%).

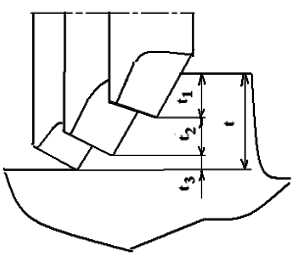

При получистовой и чистовой обработке чугунов и закаленных сталей фрезами, оснащенными пластинками из минералокерамики и композита, позволяет повысить качество обработки, а в отдельных случаях заменить процесс шлифования. Благодаря применению двух и трехступенчатых фрез и СМП, расположенными со смещением в радиальном и осевом направлении, обеспечивается снятие больших припусков за проход фрезы без возникновения вибраций (рис. 4.10).

Рис. 4.10. Схема двухступенчатой торцовой фрезы с механическим креплением неперетачиваемых пластин: 1 – корпус; 2,3 – смежные зубья фрезы смещенные в радиальном и осевом направлениях; hp— смещение в радиальном направлении; ho — смещение в осевом направлении

Смещение пластин в радиальном направлении составляет примерно 1 мм, в осевом – 7…9 мм.

Фрезы с положительным передним углом применяются при обработке нежестких заготовок из вязких металлов. При обработке заготовок из чугуна и с большими ударными нагрузками используются фрезы с отрицательным передним углом пластин.

Задний угол при установке пластин получается примерно равным 100.

Углы в плане для круглых пластин зависят от глубины резания, а для многогранных пластин – от числа граней пластин, как это указано ниже:

Число граней пластины 4; 5; 6

Главный угол в плане φ, град. 75; 67; 55

Вспомог-й угол в плане φ/, град. 10…15o

Неперетачиваемые СМП изготавливаются из твердых безвольфрамовых сплавов, которые имеют высокую твердость, но меньшую прочность на изгиб. Использование безвольфрамовых твердых сплавов эффективно и при фрезеровании коррозионно-стойких и жаропрочных сталей. В таблице 4.9. представлены параметры торцовых фрез с механическим креплением СМП.

| |||||||||||||||||||||||||||||||||||||||

В современных условиях производства, когда технологическое оборудование позволяет увеличить скорости резания на порядок выше традиционных, использование минералокерамического и поликристалического сверхтвердого инструментального материала (СТМ) при обработке заготовок из коррозийно-стойких и жаропрочных сталей, открывает направление, обеспечивающего резкое повышение производительности и высокое качества обработки поверхностей фрезерованием. Износостойкость пластин из минералокерамики до десяти раз выше, чем твердосплавных инструментов. Пластины из синтетических СТМ (композиты 01 и 10) позволяют фрезеровать заготовки из закаленных сталей, чугунов любой твердости (в том числе по корке).

Таким образом, благодаря применению пластин из СТМ можно повысить скорость резания сталей в 8…10 раз, чугунов – до двадцати раз, минутную подачу в 5…7 раз (при уменьшении подачи на зуб в четыре раза), снимаемый припуск в 5 раз, а силу резания до 2…3 раз. Кроме того, высоту микронеровностей на обработанной поверхности детали можно снизить до 2-х раз. Столь значительные показатели при фрезеровании, например, на автоматизированных станках, обеспечиваются асимметричностью фрез (возможности их балансировки) и свободным размещением стружки.

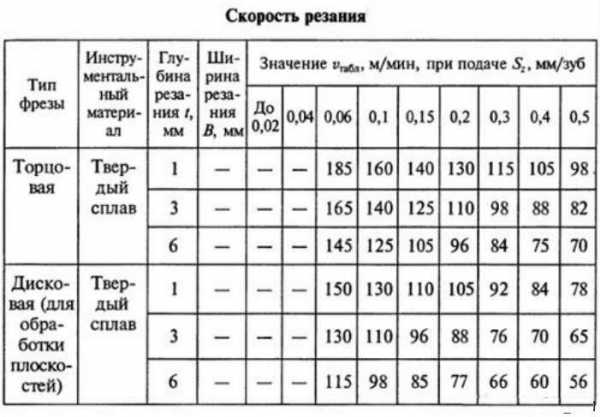

При торцовом фрезеровании в зависимости от обрабатываемого металла назначается возможная скорость резания, затем подача на зуб и глубина резания, примерное значение которых можно определить из табл. 4.10.

Глубина резания торцовых ступенчатых фрез с пластинами СТМ может быть увеличена в 1,5 раза. При скоростях резания 12000 м/мин, т.е. в условиях сверхскоростной обработки, подача на оборот фрезы может быть снижена до десяти долей мм, что обеспечивает высокое качество обработанной поверхности. Увеличение частоты вращения шпинделя станка до 60000 мин-1 и более создает условия для высокопроизводительного фрезерования как чистового, так и получистового и обдирочного.

Таблица 4.10. Режимы торцового фрезерования различных металлов с применением сверхтвердого инструментального материала (СТМ) | ||||

Обрабатываемый металл | Марки СТМ | Режимы торцового фрезерования | ||

Скорость резания, м/мин | Подача на зуб, мм | Глубина, мм | ||

Стали конструкционные и легированные нетермообработанные HRC ≤30 (в состоянии поставки) | 10; 01; 10Д; 02; киборит | 400…900 | 0,01…0,10 | 0,05…2,0 |

Стали конструкционные, легированные, инструментальные закаленные HRC 35-55 | 10; 01; 10Д; 02; киборит | 200…500 | 0,01…0,07 | 0,05…1,2 |

Стали закаленные, цементированные, HRC 55-70 (кроме быстрорежущих и высокохромистых) | 80…200 | 0,01…0,05 | 0,05…1,0 | |

Чугуны серые и высокопрочные НВ 150-300 (в том числе по литейной корке) | 05; 10; 10Д; 02; Томал-10; киборит | 500…4000 | 0,01…0,10 | 0,05…6,0 |

Чугуны отбеленные, закаленные, НВ 400 -600 | 10; 01; 10Д; 02; Томал-10; киборит | 200…500 | 0,01…0,05 | 0,05…2,0 |

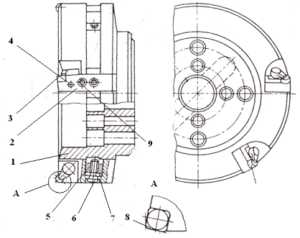

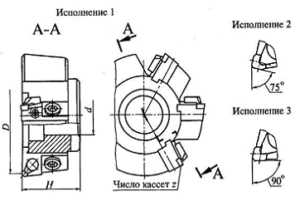

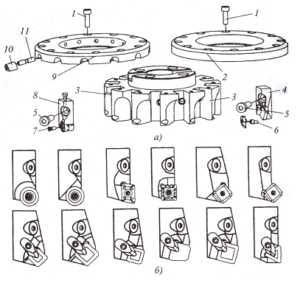

Торцовые фрезы с пластинами СТМ изготавливаются право- и леворежущие, небольшого диаметра (20…63 мм) для обработки малогабаритных корпусных заготовок и большого диаметра (80…160 мм) для обработки крупных заготовок с нерегулируемыми круглыми и многогранными пластинами. Кассетный принцип размещения пластин является неотъемлемой частью конструкций торцовых фрез (рис. 4.11). Кассеты 2 с режущими пластинами 4 крепятся в корпусе 1 фрезы винтами 3. Рекомендованные параметры нерегулируемых кассетных фрез с пластинами СТМ приведены в таблице 4.11.

Рис. 4.11. Схема насадной сборной нерегулируемой торцовой фрезы, оснащенной кассетами: 1 – корпус; 2 – кассеты с режущей пластиной; 3 – винт крепления кассеты; 4 – режущая пластина

Рис. 4.12. Схема насадной сборной регулируемой торцовой фрезы с осевым регулированием режущих кромок: 1 – корпус; 2 – державка; 3 – прихват; 4 – винт; 5 – сухарь; 6 – винт; 7 – шайба; 8 – пластина; 9 — винт

Недостатком конструкции фрезы на рис. 4.11 является отсутствие свободной регулировки положения режущих кромок пластин из СТМ. Этот недостаток устраняется с применением фрез с кассетами, обеспечивающими регулировку положения режущих кромок инструмента. Схема такой фрезы показана на рис. 4.12. Фреза состоит из корпуса 1 и кассет, состоящих из державки 2, прихвата 3, крепежного винта 4 и сухаря 5, регулировочного винта 6 с ограничительной шайбой 7. В кассете установлены режущие пластины 8. Кассета имеет возможность перемещаться в осевом направлении при освобождении ее винтом 9.

При наладке фрез обеспечивается осевое биение режущих кромок в пределах 0,005 мм. Упрощение конструкции и наладки кассет достигается их взаимозаменяемостью (отличие только в форме и размерах канавок под режущие пластины). Поэтому кассетные фрезы удобно использовать в условиях работы сложных металлообрабатывающих системах, например, в ГПС. На базе одного корпуса можно собирать различные фрезы, пользуясь комплектом кассет разного исполнения (рис. 4.13).

Таблица 4.11. Фрезы торцовые кассетные нерегулируемые, оснащенные сменными пластинами из СТМ. (ТУ 2.035.0224638) | |||||||

| |||||||

Параметры, мм | |||||||

D | d | В | Z | D | d | В | Z |

80 | 27 | 50 | 4 | 125 | 40 | 63 | 8 |

100 | 32 | 6 | 160 | 50 | 12 | ||

| 125 | 40 | 8 | 63 | ||||

Рис. 4.13. Схемы кассет различного исполнения

Рис. 4.14. Схема насадной торцовой фрезы с осевым, радиальным и угловым регулированием положения режущей кромки пластин: 1 – корпус; 2 – режущие пластины; 3, 4 – винты; 5,6 – клинья; 7, 8 – винты; 9 – сухарь; 10 — винт

Рис. 4.15. Торцовая фреза сборной конструкции со сменными кассетами (а) и набором сменных кассет (б): 1 – винт установочного кольца; 2 — не-регулируемое установочное кольцо; 3 – корпус фрезы диаметром 125…315 мм; 4 – кассета; 5 – винт крепления кассеты; 6 – дифференциальный винт призвата; 7 – винт; 8 – регулируемая кассета; 9 – регулируемое установочное кольцо; 10 – винт регулировки кассеты в осевом направлении; 11 — дифференциальный винт

Учитывая использование при работе значительные величины частот вращения, фрезы должны подвергаться статической и динамической балансировке вне станка. В этом смысле более совершенной конструкцией фрезы является фреза с осевой, радиальной и угловой регулировкой положения пластин (рис. 4.15).

В пазах корпуса 1 фрезы устанавливаются кассеты с режущими пластинами 2. Кассета закрепляется в корпусе 1 винтами 3 и 4 . Под кассетами размещены регулировочные клинья 5 и 6, связанные между собой винтами 7 и 8. Осевое перемещение кассеты осуществляется за счет перемещения сухаря 9 винтом 10 и угла направляющей к оси паза кассеты. Регулировка в радиальном направлении осуществляется за счет перемещения вдоль паза корпуса 5. Регулировка углового положения осуществляется за счет перемещения части клина 6 относительно клина 5. Окончательная фиксация положения кассеты производится винтом 8.

Многообразие торцовых фрез конструктивно можно получить, используя принцип модульного проектирования, согласно которого на основе разработанных заранее системы элементов фрез, можно компоновать различные конструкции фрез. На рис. 4.14 подобная система показана.

Основой системы является нерегулируемое установочное кольцо 2, к которому винтами 1 крепятся корпуса фрез различного диаметра. Винты 10 и 11 служат для ориентации корпуса фрезы в осевом направлении. Кассеты 4 и 8 (последняя кассета регулируется в осевом направлении) имеют винты крепления кассеты 5 и винты закрепления режущих элементов фрезы. Дифференциальные винты 6 и 11 имеют по две резьбы с разными шагами для более чувствительных перемещений при закреплении.

Благодаря применению сменных кассет обеспечивается возможность использования одного корпуса и получения различных углов в плане. Некоторые рекомендованные параметры фрез с регулируемыми кассетами торцовых фрез приведены в табл. 4.12-4.13.

Возможность осевой, радиальной и угловой регулировки и настройки положения режущих кромок пластин позволяет значительно расширить технологические возможности торцовых фрез в условиях сверхскоростной обработки корпусных заготовок. В тех случаях, когда по конструктивным соображениям трудно обеспечить размещение механизмов регулирования пластин в корпусе фрезы, используются варианты напайных СТМ, параметры которых приведены в табл. 4.14. Параметры торцовых хвостовых фрез, оснащенных пластинами из СТМ приведены в табл.4.15

Таблица 4.12. Фрезы торцовые с регулируемыми кассетами, оснащенными сменными пластинами из СТМ. (ТУ 2.035.1038) | ||||||

Параметры, мм | ||||||

D | D | d (H7) | В | f1 | f2 | z |

| Исполнение 1 | ||||||

125 | 130 | 40 | 63 | — | — | 10 |

160 | 165 | 50 | 14 | |||

200 | 205 | 18 | ||||

Исполнение 2 | ||||||

160 | 165 | 40 | 63 | 66,7 | — | 14 |

200 | 205 | 18 | ||||

250 | 255 | 60 | 101,6 | 24 | ||

315 | 320 | 80 | 177,8 | 30 | ||

400 | 405 | 40 | ||||

500 | 505 | 50 | ||||

630 | 635 | — | 60 | |||

800 | 805 | 80 | ||||

| П р и м е ч а н и е: Механизмы регулирования осевого положения кассет обеспечивают торцовое биение режущих кромок пластин в пределах 0,005…0,01 мм в зависимости от диаметра фрезы. | ||||||

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Таблица 4.15 .Фрезы торцовые хвостовые, оснащенные сменными пластинами из СТМ. (ТУ 2.035.0224638) | |||||||

Параметры, мм | |||||||

D | l1 | Конус Морзе | Z | D | l1 | Конус Морзе | Z |

20 | 125 | 3 | 1 | 40 | 155 | 4 | 2 |

25 | 50 | 3 | |||||

32 | 150 | 4 | 63 | 195 | 5 | 4 | |

Рис. 4.16. Схема смещения зубьев ступенчатой торцовой фрезы в осевом и радиальном направлениях: t – общий припуск; t1, t2, t3 – припуска на каждый зуб фрезы

Вопросу повышения срока службы корпуса фрезы, как наиболее металлоемкого элемента фрезы, в последние годы уделяется большое внимание, как в нашей стране, так и за рубежом. При этом особое внимание уделяется созданию конструкций фрез, работающих по схеме ступенчатого резания (рис. 4.16), которые позволяют производить обработку заготовок с повышенными припусками и менее жесткой технологической системы.

Использование ступенчатой схемы резания позволяет исключить применение неэффективных пластин с длинной режущей кромкой. При уменьшении длины режущей кромки в несколько раз площадь снимаемой стружки уменьшается в квадрате, что заметно сокращает затраты на материалы режущих элементов фрезы.

stanki-uchpu.ru

Фрезы для торцевого фрезерования – особенности многолезвийного инструмента

Торцевое фрезерование (ТФ) металлических изделий выполняется при помощи специальных фрез, которые представляют собой многолезвийный режущий инструмент в форме тела вращения, оснащенный специальными зубьями.

1 Важная информация о торцевом инструменте

Такие фрезы для ТФ (смотрите чертеж) используются на фрезерных станках для обработки ступенчатых и плоских поверхностей. Каждый отдельный зуб этого инструмента является стандартным резцом, причем его режущие кромки размещены на торцевой поверхности. При вращении фрезы на агрегате для фрезерования ее зубья взаимодействуют с обрабатываемой деталью по очереди. Благодаря этому заготовка обрабатывается максимально эффективно и равномерно.

Ось рассматриваемого инструмента по отношению к плоскости изделия, подвергаемого фрезерованию (чертеж), располагается перпендикулярно. При этом ключевую режущую нагрузку выполняют боковые рабочие кромки фрезы (они находятся на наружной поверхности).

Чертеж торцевой фрезы

Рекомендуем ознакомиться

Торцевой многолезвийный инструмент характеризуется высокой степенью жесткости. Кроме того, жестким является и его закрепление в шпинделе фрезерной установки (посмотрите на чертеж, чтобы понять, о чем идет речь). За счет этого режущие приспособления для ТФ обеспечивают повышенную производительность работ по металлу, если сравнивать их с распространенными цилиндрическими фрезами. При использовании торцевого инструмента важно лишь грамотно подобрать жидкость для его охлаждения и смазки, чтобы он служил долго, не теряя своих особых режущих свойств.

Даже при малых показателях припуска (обратите внимание на чертеж) фрезы для ТФ гарантируют плавную обработку изделия.

Фрезы для ТФ

Это связано с тем, что профилирующими элементами такого инструмента являются вершины кромок зубьев, а вспомогательная роль отводится торцевым кромкам. Последние могут иметь практически любую конфигурацию – от окружности до ломаной под разными углами линии.

2 Разновидности инструмента для ТФ – классификация фрез

Огромный объем фрезеровальных работ в настоящее время производится описываемыми нами фрезами. Данный факт обуславливает большое количество разновидностей торцевого многолезвийного инструмента. Прежде всего, его подразделяют на разные типы в зависимости от того, из какого материала выполняется режущая часть фрезы. Чаще всего для этих целей используются быстрорежущие и углеродистые стали, сплавы с высоким показателем твердости и минералокерамические сплавы.

Намного реже применяются торцевые алмазные фрезы. С их помощью обычно обрабатывают не металлы, а всевозможные высокотвердые материалы, используемые в современном строительстве. Торцевые алмазные фрезы незаменимы для шлифовки и грубой обдирки гранитных, кирпичных, мраморных и бетонных поверхностей. Стоимость такого инструмента достаточно высока. Поэтому торцевые алмазные фрезы применяются в тех случаях, когда многолезвийные фрезы из сталей и сплавов использовать неэффективно.

Торцевые алмазные фрезы

По конструкции интересующий нас инструмент может быть сборным либо цельным. В первом случае на нем монтируются вставные твердосплавные пластины или зубья. Во втором зубья фрезы неотделимы от ее корпуса. Разницу между сборными и цельными инструментами демонстрирует чертеж.

Фрезы для ТФ различаются формой вершин своих зубьев. Вершины бывают:

- скругленными;

- прямолинейными.

Более высокими эксплуатационными показателями обладают зубья со скругленными вершинами. На них мало влияют силы биения основных кромок для резания. Также они характеризуются большей износостойкостью по сравнению с зубьями, имеющими прямолинейные вершины. Инструмент со скругленными вершинами рекомендован для получистового и чернового фрезерования.

Торцевая фреза для чернового фрезерования

По варианту крепления различают концевые (монтируются на хвостовик) и насадные (устанавливаются на оправе со шпонкой) многолезвийные фрезы. Насадные приспособления применяются для обработки стальных и чугунных твердых уступов и плоскостей. Делают их обычно из быстрорежущих сталей.

3 Основные положения ГОСТ 26595–85

Данный стандарт содержит описание лево- и праворежущих фрез для ТФ со вставками, которые регулируются либо не регулируются в осевом направлении, и оснащаются минералокерамическими или твердосплавными сменными пластинами (см. чертеж). ГОСТ 26595–85 распространяется также на инструменты с пластинами, имеющими особый износостойкий слой, и на фрезы со сменными пластинами из твердых сплавов, не содержащих вольфрам. С помощью последних фрезеруют изделия и чугуна, легированных и конструкционных сталей.

Фрезы для ТФ по ГОСТ 26595–85 изготавливаются трех типов:

- инструмент, фиксируемый на оправках – Тип А и Тип В;

- инструмент, фиксируемый на шпинделе – Тип С.

Отличия между фрезами разных типов демонстрируют чертежи. Торцевой инструмент со сменными пластинами по ГОСТ маркируется следующим образом – от 2214–0351 до 2214–0532. Поле допуска инструмента варьируется в пределах 50–500 мм. Форма пластин может быть круглой, пяти-, четырех- и трехгранной. Производители без предзаказа выпускают праворежущий инструмент. Если клиенту требуются леворежущие фрезы со сменными пластинами, он должен заранее согласовать свой заказ с предприятием.

Торцевой инструмент со сменными пластинами

Крепление пластин по ГОСТ 26595–85 выполняется по разным схемам (представлен чертеж). Четырех- и трехгранные пластинки фиксируются по одной схеме, круглые и пятигранные – по другой. В первом случае используется два клина, опора, корпус инструмента, непосредственно пластина и специальная вставка. Вторая схема с механическим креплением пластинок предполагает использование втулки либо кольца, корпуса, пружины, державки, штифта и болта.

Первая схема с механическим креплением элементов фрезы рассчитана на инструмент для ТФ сечением от 100 до 500, вторая – на фрезы сечением 50–80 мм. В ГОСТ 26595–85 в таблицах даются советы по монтажу фрез с механическим креплением с указанием рекомендованных величин пластин.

Также в ГОСТ имеются приложения с информацией справочного характера. С ее помощью можно самостоятельно определить сечение режущей части фрезы в конкретной точке обработки заготовки, показатель ее главного угла и высоты.

Режущая часть торцевой фрезы

Выбирая торцевые алмазные фрезы и другие виды многолезвийного инструмента для ТФ, старайтесь приобретать приспособления от известных производителей, которые четко придерживаются требований Государственных стандартов при их изготовлении. В этом случае никаких проблем с обработкой изделий у вас не возникнет.

tutmet.ru

Фрезы для станков по металлу

При выполнении фрезерования на станке применяется режущий зубчатый инструмент – фреза. Широкий спектр работ производимых на фрезерных станках объясняется универсальностью оборудования и разноплановостью инструмента по конструкции, размеру и способу его подач.

Фреза по металлу

Фреза по металлуОсобенность цельных фрез в их отличной балансировке, применяются они для выполнения задач повышенной точности. Большая часть цельных деталей, используемые в изготовлении сложных профилей, обрабатываются фрезерованием. Работа проходит на расположенных в плоскости вращения фрезы заготовках. Обработка стальных болванок ведётся составными фрезами.

Отрезные фрезы по металлу применяются для обработки стали средней твёрдости и чугуна. Они устанавливаются на универсальные и оборудованные ЧПУ фрезерные станки. Фрезы соответствуют требованиям ГОСТ, но в отдельных случаях их можно заказать по индивидуальному чертежу под требуемые задачи. Диаметр её варьируется от 50 до 315 мм при толщине диска от 1 до 6 мм. Выполненный из быстрорежущей стали отрезной инструмент, может использоваться при вытачивания канавок на деталях, изготавливаемых из стали разных марок.

Твердосплавные фрезы применяются для проведения работ по закалённой стали – удаления облоя с цельных литых заготовок, для обработки швов на составных деталях имеющих следы сварки.

Типы твердосплавных фрез по металлу:

- цилиндрическая;

- сферическая;

- сфероцилиндрическая:

- овальная;

- гиперболическая;

- дисковая;

- обратноконическая.

Названия фрез соответствуют форме рабочей головки. Все виды рабочих головок делятся ещё и по углу скоса режущей поверхности. Они могут заменять в работе шлифовальный диск и хвостовик. Твердосплавные пластины имеют повышенный КПД в работе, а срок службы их значительно выше, чем быстрорежущие.

Цилиндрические фрезы

На горизонтально-фрезерном оборудовании используются цилиндрические резцы с прямыми и винтовыми зубьями. Соответственно, тот же вид будет у твердосплавных пластин режущей кромки. Прямозубые фрезы используются в обработке узких поверхностей. Винтозубые имеют плавный ход, что даёт более точные параметры обработки.

Цилиндрическая фреза

При необходимости обработки детали с углом наклона инструмента создающего максимальное давление на ось, чтобы не повредить деталь используют сдвоенные фрезы со встречно направленными зубьями. Это позволяет равномерно распределить нагрузку на ось. В процессе резки сдвоенной фрезой режущая кромка одного элемента перекрывается кромкой встречного. Благодаря этому на готовой детали нет никакого намёка, что обрабатывалась она не целиковым, а составным инструментом.

Концевые фрезы

Концевые применяются для обработки детали, которой необходимо придать сложный рельеф с выпуклостями, плавными обтекаемыми переходами от одного элемента к другому и вогнутыми линиями поверхности. Производятся концевые фрезы с цилиндрическими и коническими хвостовиками.

Концевые фрезы

Используется концевая фреза для формирования глубоких пазов, уступов и контурных выемок на корпусе деталей. Основными режущими этой группы инструментов являются кромки зубьев расположенных на цилиндре. Вспомогательные торцевые при этом виде работ служат защитой дна канавки. Выбор диаметра фрезы выбирается на 1/10 мм меньше от необходимой ширины паза.

Используется режущий инструмент для фрезерных станков на ручном и полуавтоматическом режиме управления, оснащённых системой ЧПУ и фрезерно-копировальном оборудовании. Конический хвостовик даёт большую жёсткость крепления в шпинделе. Создание сложного абриса предмета благодаря этому выполняется с соблюдением погрешности заложенной в конструкции станков, на которых применяется этот режущий инструмент.

Видео по производству концевых фрез

Внешне концевые напоминают сверло большого диаметра. Но лишь малая часть концевых фрез имеет режущий элемент нижней части головки. Основные обрабатывающие кромки расположены на гранях спирально закрученного вокруг оси инструмента.

Применение

- обработка торцевой или боковой наружной плоскости;

- создание фигурного контура детали из прямоугольной или плоской заготовки;

- растачивание до необходимого размера отверстий, созданных другим инструментом по металлу.

Угловые фрезы

Угловая необходима для создания углового паза и края наклонной и ли скошенной плоскости. На 1-угловых фрезах режущие пластинки расположены вертикально, вдоль конического корпуса и на его торце. 2-угловые отличаются расположением 2 режущих кромок на взаимодействующих смежных корпусах. Чаще всего эти фрезы применяются в производстве фрезерного инструмента.

Угловые фрезы

Угловая малого размера относится к группе концевых, она оснащена хвостовиком. Толщина её среза неравномерная – минимальное значение у оси вращения, максимальное по диаметру создаваемой окружности, у режущей вершины зуба. Перепады угла резки отражаются на неравномерном нагреве инструмента, что быстро выводит его из строя. Прореживание зубьев через один несколько уменьшит нагрев. Для продления срока службы целесообразно скруглить вершину зубьев.

Отрезные фрезы

В отличие от концевых, отрезная применяется в обработке только по прямой. Дисковые отрезные фрезы используются для отделения выполненной детали от общего куска материала. При необходимости дисковые режущие можно использовать для нарезания канавок и пазов, также ими можно произвести сквозной надрез на фрезерном универсальном станке или оснащённом ЧПУ. Дисковые созданы для проведения обработки чугуна и средне жёсткой стали.

Отрезные фрезы

Торцевые насадные фрезы

В соответствии с ГОСТ фрезы торцевые насадные изготавливаются двух видов – с мелким и крупным зубом. Диаметр 40-50 мм предполагает крепление её на продольной шпонке. Инструменты 63-100 мм в диаметре крепятся на торцевой шпонке. Торцевые насадные могут быть праворежущими и леворежущими. При необходимости крупнозубые фрезы могут иметь неравномерное распределение по окружности режущих элементов. При изготовлении, выбор направления зубьев, отвечающих за сторону, в которую будет осуществляться резка, выбирается в соответствии с производственной необходимостью, особенностью в обработке конкретного вида деталей и конструктивной особенностью фрезерных станков.

Торцевые фрезы

В круглых и пятигранных торцевых насадных фрезах могут использоваться режущие пластины с механическим креплением. Мелкозубые оснащаются вставными ножами с наконечниками из твердосплавных пластин. Применяются торцевые для обработки плоских заготовок на вертикально-фрезерных станках. Профилирующими их кромками являются только вершинки зубьев, торцевые режущие кромки выполняют вспомогательную работу, главная режущая функция ложится на боковые элементы.

Фасонные фрезы

Для обработки деталей с криволинейными сложными контурами используются фасонные дисковые фрезы. Применяются они для узкого круга работ и могут быть:

- полукруглые выпуклые;

- полукруглые вогнутые;

- радиусные.

Особенность их в том, что режущие зубья расположены не по окружности, а только на отдельной её части.

Фасонная фреза

При большом разбросе внешних диаметров, размер внутреннего посадочного отверстия остаётся неизменным – d = 22 мм.

Группа фасонных делится на 2 вида – с затылованными и острыми зубьями. Оба вида используются для обработки деталей с непропорциональным соотношением размеров длины к ширине. Разница в обработке заключается в том, что у затылованной нулевой внешний угол и положительный задний. Она удобнее для заточки, не требует дополнительных приспособлений, но обработку ею чистовой не назовёшь. Более чистую точную обработку даёт острозубый инструмент. Но для поддержания его в надлежащем рабочем состоянии для заточки потребуется копир.

Имеет свою сферу применения и сборный фасонный инструмент. Отдельные его режущие кромки с простой формой составляют сложную кривую. Подобной конструкции фреза используется для обработки железнодорожной колёсной пары, а так же других сложных монолитных форм из металла. В пазах корпуса крепятся 2 смежные рейки с прикреплёнными твердосплавными пластинами.

Шлицевые фрезы

Шлицевые или червячные применяются для нарезания зубьев на валу или шестерни зубчатой передачи или шлицевого соединения по боковому профилю. Шлицевые фрезы – это целая группа инструмента с разным расположением зубьев по окружности диска или только на цилиндрической поверхности. Отличаются они и по способу крепления режущих элементов.

Шлицевыя фреза

Дисковые фрезы

Наиболее удобны для нарезания глубоких канавок, разной ширины, трёхсторонние дисковые. Как пазовый чаще используется инструмент, оснащённый регулируемыми пластинами. Особенность смены угла режущих элементов позволяет провести резку канавки или паза.

Дисковая фреза

Дисковые пазовые предназначены для создания неглубоких пазов. Зубья их расположены на цилиндрическом корпусе. Уменьшить трение при нарезке канавок или пазов помогает расширяющийся к наружной стороне угол. Особенность этой фрезы в том, что у ступицы она уже, чем по наружному диаметру.

2 и 3-сторонние имеют зубья на торцевых сторонах. Боковые их режущие кромки – вспомогательные, главные расположены на самом цилиндре. Зубья, расположенные по окружности, могут иметь положительные и отрицательные значения наклона угла. Отрицательные углы на торце срезаются.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Машиностроение. Концевые фрезы

Концевая фреза состоит из рабочей части, шейки и хвостовика (рис. 4.17). Зуб фрезы имеет три режущих кромки: главную на цилиндрической части, вспомогательную на торцовой части и переходную – между главной и вспомогательной режущими кромками. Переходная режущая кромка делается для упрочнения зуба фрезы.

Рис. 4.17. Конструкция концевой фрезы

Рис. 4.18. Конструкция концевой фрезы со впаянными пластинами твердого сплава

Зубья на цилиндрической части фрезы имеют винтовую форму с углом подъема ω=30…15о .

Хвостовая часть, в зависимости от диаметра фрезы, имеет цилиндрическую или коническую форму с конусом Морзе (d=14…63 мм). У фрез больших диаметров используются хвостовики с крутым конусом 7:24. Концевые фрезы с цилиндрическим хвостовиком в шпинделе станка крепятся с помощью цанговых патронов, а с коническим хвостовиком, на конце которого изготовлена внутренняя резьба, а также штревелем (натяжным болтом), проходящим через полый шпиндель станка.

Конструкции концевых фрез, оснащенных твердым сплавом, приведены на рис.. 4.18 и рис. 4.19. Первая фреза имеет впаянные пластины твердого сплава, а вторая состоит из двух частей – хвостовика и припаянной к нему цельной рабочей части из твердого сплава, так называемой коронки.

Широкому применению твердых сплавов в конструкциях фрез способствуют следующие положительные особенности процесса фрезерования:

— форма срезаемой стружки имеет малую толщину и длину;

— прерывистость процесса резания благоприятно влияет на тепловое напряжение режущих элементов фрезы;

— высокая жесткость и виброустойчивость.

Эти положительные особенности создали благоприятные возможности для применения СМП, а большие размеры корпусов фрез позволили размещать на них элементы крепления сменных пластин. Такое конструктивное решение позволяет в большинстве конструкциях фрез широкого применения новых марок режущих материалов. Напайные пластины используют только при изготовлении мелкоразмерных фрез, в которых не удается разместить элементы механического крепления пластин. Ниже приведены для примера некоторые варианты конструкций концевых фрез со сменными многогранными пластинами (СМП).

Рис. 4.19. Конструкция концевой фрезы с напаянной твердосплавной коронкой

Рис. 4.20. Схема однорядной концевой фрезы с трехгранными пластинами с задними углами

Схема однорядной концевой фрезы с механическим креплением трехгранных твердосплавных пластин представлены на рис. 4.20.

Особенностью данной схемы является то, что пластины СМП установлены в глухом гнезде корпуса 1, а положение прихвата 3 зафиксировано штифтом 4. Крепежный винт 5 расположен под углом к оси штифта, что обеспечивает поджим пластины к боковым поверхностям гнезда. Наличие у пластин задних углом позволяет расположить их в корпусе под углами γос и γрад.

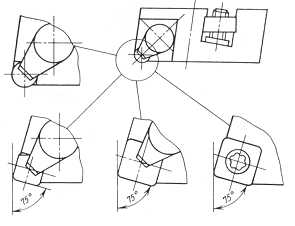

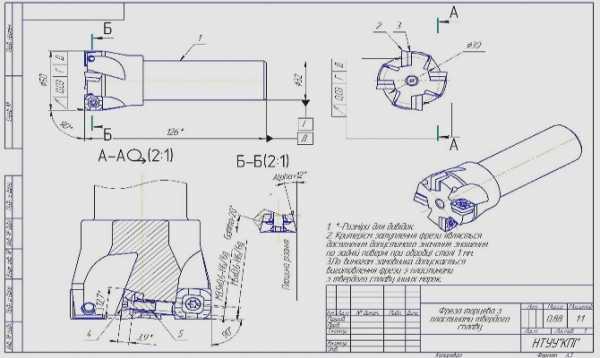

На рис. 4.21 показана насадная торцово-цилиндрическая фреза с механическим креплением пластин СМП.

Рис. 4.21-1. Торцово-цилиндрическая насадная фреза с механическим креплением пластин: 1 – корпус; 2 – режущие пластины; 3 – клинья; 4 – опорные вкладыши; 5 – державка; 6 – винты

В корпусе фрезы 1 по образующей цилиндра выполнены продольные пазы по некоторым углом. Режущие пластины 2, опираясь на опорные вкладыши 4 клиньями 3, с помощью державки 5 и винта 6 крепятся в пазу корпуса фрезы.

Для обработки высоких уступов разработаны концевые фрезы с механическим креплением четырехгранных пластин (рис. 4.21-2, а ). Базой для торцевых пластин служит торец. Пластины, расположенные на цилиндрической части корпуса, устанавливаются с перекрытием и осевые силы на них распределяются с минимальными значениями. Поэтому пластины на цилиндрической части корпуса фрезы легко могут быть расположены по винтовой линии (рис. 4.21-2, б) или с тангенциальным расположением пластин (рис. 4.21-2, в).

Концевые ступенчатые фрезы (рис.4.22 ), работающие с автоматической подачей и снимающие равномерный припуск могут выполняться с твердосплавными пластинами, расположенными рядами (ступенями). Количество режущих пластин на каждой ступени и число ступеней зависит от диаметра и длины фрезы. При расположении двух-трех режущих пластин на одной ступени обеспечивает свободный доступ к ним и достаточное пространство для размещения стружки. Такие фрезы работают со сниженными вибрациями, что позволяет повысить производительность и стойкость инструмента.

Рис. 4.21 . Схемы концевых фрез с перекрытием (а), по винтовой линии (б) и с тангенциальным расположением режущих пластин (в): 1 — кор-пус; 2 – режущие пластины; 3 – винт; 4 – клин; 5 – диск; 6 – стопорный винт

Рис. 4.22. Концевая ступенчатая фреза

Концевые копировальные фрезы малого диаметра (d = 10…15 мм) могут выполняться с режущими пластинами цилиндрической формы без смещения (рис. 4.23, а) и со смещением относительно оси инструмента (рис. 4.23, б). Такие фрезы используются для обработки поверхностей сложной формы. Схема со смещенной осью обеспечивает более надежное крепление пластин. В процессе обработки силы резания воздействуют на корпус 2 и штырь 3, жестко контактирующих с корпусом по всей его длине и обеспечивающий стабильное закрепление режущей пластины 1. Режущая пластина устанавливается со смещением относительно оси фрезы на винте 4. Пластины контактируют со штифтом и дном паза корпуса.

Простота и надежность конструкции обеспечивает эффективное использование таких фрез при обработке радиусных участков сложноконтурных поверхностей изделий.

Разновидностью концевой фрезы является шпоночная фреза (рис. 4.25). Размер шпоночной фрезы по диаметру определяется шириной нарезаемой шпоночной канавки и колеблется от 3 до 40 мм. Шпоночная фреза имеет два винтовых режущих зуба на цилиндрической части и два торцовых зуба.

Рис. 4.23 . Схема концевой фрезы с режущей пластиной цилиндрической формы: 1 – режущая пластина; 2 – корпус; 3 – штырь; 4 – винт

Рис. 4.25. Схема и внешний вид шпоночной фрезы

В момент врезания фрезы на глубину шпоночной канавки (подача вдоль оси фрезы) главными режущими зубьями являются торцовые, а при осуществлении подачи вдоль оси детали – цилиндрические зубья.

Шпоночные фрезы по исполнению в металле могут быть цельные (рис.4.25) или с напайными пластинами.

Особенность условий работы шпоночных фрез заключается в том, что шпоночный паз они обрабатывают за несколько проходов. В конце каждого прохода производится врезание на глубину паза за счет вертикального движения вдоль оси фрезы. Переточка шпоночных фрез производится по задним поверхностям торцовых кромок. При этом диаметр фрезы сохраняется, что необходимо для обеспечения постоянства размера паза.

Рис. 4.26. Концевая фреза для обработки Т-образных пазов

К разновидностям концевых фрез относятся также фрезы для обработки Т-образных пазов (рис. 4.26), которые работают в тяжелых условиях и часто ломаются из-за скапливающейся стружки в обрабатываемом пазу. Для улучшения отвода стружки фрезы делают с равнонаправленными зубьями и с углом поднутрения на торцах, равным φ=1…2о.

stanki-uchpu.ru

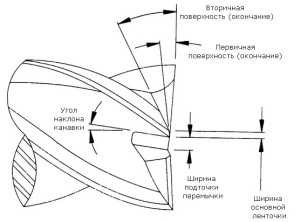

Концевые фрезы – конструкция и технические особенности

Это статья-справочник. Здесь перечислены основные понятия и определения конструкции концевых фрез, а также технические особенности.

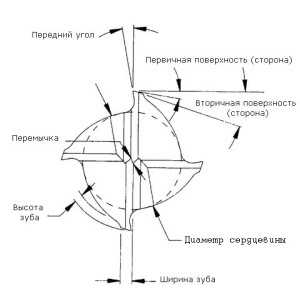

Конструкция концевых фрез

Режущая кромка прямого типа (прямолинейная режущая кромка) –режущая кромка, представляющая собой прямую линию, проходящую под углом к оси фрезы. В отличие от режущей кромки спирального или винтового типа, обработанная поверхность, образуемая прямолинейной режущей кромкой, не является плоской.

Осевое биение – разница между минимальным и максимальным показаниями индикатора (микрометра), установленного по наружному диаметру фрезы на её режущей части, при её вращении.

A — диаметр фрезы

B — диаметр хвостовика

C — Длина режущей части

D — Общая длина

Подточка углов — короткий скошенный участок, расположенный в месте схождения торцевой и цилиндрической поверхностей фрезы. Выполняется для усиления фрезы и во избежание излома выступающих острых углов режущих кромок.

Стружколомы – выступы и впадины особой формы на передней поверхности, заставляющие стружку свиваться и обламываться.

Расщепители стружки – выемки в виде желобков и зазубрин, расположенные по периферии концевой фрезы кукурузного типа, выполненные с целью получения более узкой стружки. Применимы для черновой обработки.

Диаметр сердцевины – диаметр цилиндра (или конуса, для конусных фрез), образуемого касательными в точках наибольшей глубины стружкоотводящих канавок.

Подрезка – место входа канавочной фрезы или шлифовальной головки при проточке канавок концевой фрезы во время её изготовления.

Режущая кромка – непосредственно режущая часть зуба. Представляет собой пересечение двух хорошо обработанных поверхностей под заданным углом, обычно, не превышающим 90 градусов.

Угол наклона режущей кромки – угол между осью фрезы и режущей кромкой.

Фреза с переменным окружным шагом зуба – фреза, сконструированная особым образом с целью уменьшения вибрации и дребезга в процессе резания. Эффект основан на том, что при таком расположении зубьев не происходит наложения гармоник колебаний зубьев друг на друга.

Угол в плане (иногда угол входа, угол атаки) – чем ближе этот угол к 90 градусам, тем выше ударная нагрузка на инструмент.

Радиус закругления в основании стружечной канавки — радиус там же, где измеряется диаметр сердцевины.

Стружечная канавка – канал-впадина в теле фрезы в промежутке между зубьями, обеспечивающий вывод стружки наружу и используемый для заточки инструмента. Число стружечных канавок напрямую соответствует числу зубьев, что, в свою очередь, определяет скорость подачи.

Длина стружечной канавки – длина канавки или проточки. Часто неверно используется в значении «длина режущей части».

Хвостовик – часть фрезы, служащая для зажима в патроне станка и передающая режущей части фрезы вращательное движение от шпинделя.

Прямой хвостовик – цилиндрический хвостовик с канавками или проточками или без них. Очень распространенное решение у твердосплавных концевых фрез.

Хвостовик Велдона (Weldon) – промышленное название особого типа хвостовика с плоской лыской, которая служит для предотвращения проскальзывания хвостовика инструмента в зажимном патроне.

Зуб – выпуклость на теле концевой фрезы с режущей кромкой на ней.

Передняя поверхность – поверхность зуба фрезы, непосредственно находящаяся в контакте с заготовкой.

Отступление (прим. перев.)

Существует передняя поверхность зуба (которой фреза врезается в заготовку) и задняя поверхность (противоположная ей). В месте соединения передней и задней поверхности выполняется площадка, параллельная обработанной поверхности (поверхность после прохода фрезы). После площадки для уменьшения трения заднюю поверхность «поднимают» от заготовки, чтобы они не тёрлись друг об друга, вызывая нагрев. Задних поверхностей может быть до 3 шт (в российской практике – обычно 1 или 2). Каждая из них немного скошена одна относительно другой. При заточке фрезы, если задняя поверхность плоская – фрезу точат по задней поверхности, если же затылованная (не одна-две-три плоскости под углом одна к другой, как у острозаточенной, а плавное скругление – спираль Архимеда) – тогда её точат со стороны передней поверхности.

Своеобразная «Площадка» с аналогичными функциями есть и на боковой поверхности фрез и сверл (они схожи конструктивно) – но она у нас называется «Ленточка».

Заточка инструмента (видео)

На видео производится заточка инструмента. Первой обрабатывается торцевая поверхность, в конце – боковая. Сначала выполняется площадка на всех четырех зубцах, далее делается первичная задняя поверхность (срезается задняя часть зуба вместе с площадкой), далее делаются подточки, после чего на боковой поверхности делаются ленточки.

http://www.s-t-group.com/catalog/yg_1_teh_ii.pdf — здесь также очень хорошо расписана подобная техническая информация.

Технические особенности концевых фрез

Обратный конус – режущая часть фрезы выполнена в виде обратного конуса, когда диаметр рабочей части у хвостовика меньше её диаметра у кончика фрезы.

Обнижение, падение профиля – пустое пространство между фрезой и заготовкой, находящееся со стороны спинки зуба.

Угол обнижения/задний угол – угол между задней поверхностью и линией, являющейся продолжением режущей кромки.

- Первичный задний угол – (обычно 5-9 градусов) – угол между первичной задней поверхностью и режущей кромкой.

- Вторичный задний угол – (обычно 14-17 градусов) – по отношению к продолжению режущей кромки.

- Третичный задний угол (опционально) – угол наклона третичной задней поверхности (на этот раз – по отношению ко вторичной поверхности, а не к режущей кромке)

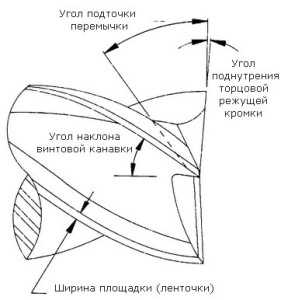

Поднутрение – впадина в торцевой поверхности фрезы, образованная благодаря скосу его поверхностей внутрь. Степень вогнутости зависит от угла поднутрения торцовой режущей кромки.

КОНВЕКС — проекция наружного радиуса зубьев фрезы с радиусной заточкой

Угол поднутрения торцовой режущей кромки – угол, образованный режущей кромкой и плоскостью, перпендикулярной оси фрезы. Целью поднутрения является гарантированное получение плоской поверхности в результате обработки фрезой.

Угол поднутрения торцовой режущей кромки – угол, образованный режущей кромкой и плоскостью, перпендикулярной оси фрезы. Целью поднутрения является гарантированное получение плоской поверхности в результате обработки фрезой.

Подточка (перемычки) – вспомогательные прорези в теле фрезы, облегчающие выход стружки. То же, что и «канавки» но не сбоку фрезы, а в торце.

Винтовая заточка фрезы – режущая кромка или канавка равномерно вьющаяся вокруг цилиндрической поверхности фрезы в осевом направлении. Нормальное направление вращения спирали – правое.

Угол наклона винтовой канавки – угол, образованный линией, касательной к спирали, и осевой плоскостью.

Радиус стружечной канавки – термин, используемый чтобы подчеркнуть вогнутость и кривизну передней поверхности зуба.

Площадка (ленточка) – узкая плоскость непосредственно за режущей кромкой. На торцевой части – площадка, на цилиндрической — ленточка.

Цилиндрическая (А) – узкий кусочек ленточки на цилиндрической части фрезы, непосредственно примыкающий к режущей кромке, не имеющей радиального скоса.

Скошенная (B) – узкий кусочек ленточки на цилиндрической части фрезы, непосредственно примыкающий к режущей кромке с радиальным скосом.

Глубина резания – длина цилиндрической режущей части, предназначенной для резания (имеющей все необходимые элементы – стружечную канавку, режущую кромку, площадку, переднюю и заднюю поверхности).

Радиальный передний угол – угол, образуемый радиусом, проведенным по нормали к оси фрезы и радиальной передней поверхностью зуба.

Радиальный передний угол – угол, образуемый радиусом, проведенным по нормали к оси фрезы и радиальной передней поверхностью зуба.

Угол – угловое соотношение между передней поверхностью зуба или линией, касательной к передней поверхности зуба, проведенной через заданную точку и контрольной плоскостью.

Угол наклона канавки – угол, образованный плоскостью, проходящей через ось фрезы и линией, совпадающей или касающейся передней поверхности зуба.

Эффективный угол – угол, наиболее сильно влияющий на образование стружки; представляющий собой перпендикуляр к режущей кромке.

Винтовой угол – в большинстве случаев означает то же самое, что и термин «угол наклона винтовой канавки». Означает отклонение передней поверхности зуба по отношению к плоскости, проходящей через ось фрезы.

Отрицательный передний угол – у инструмента с таким углом первоначальный контакт заготовки и зуба инструмента происходит в точке, не находящейся на режущей кромке.

Положительный передний угол – у инструмента с таким углом первоначальный контакт заготовки и инструмента происходит по линии режущей кромки.

Положительный передний угол – у инструмента с таким углом первоначальный контакт заготовки и инструмента происходит по линии режущей кромки.

Главный задний угол (осевой) – угол между линией, проходящей касательно или совпадающей с задней поверхностью зуба и плоскостью, перпендикулярной оси фрезы.

Осевая задняя поверхность – выборка (подточка) на тыловой части зуба, размер которой измеряется в осевом направлении, между плоскостью, перпендикулярной оси инструмента, проходящей через режущую кромку и задней поверхностью (подточенной). Предотвращает трение задней поверхности о заготовку и тепловыделение.

Вогнутая задняя поверхность – поверхность, непосредственно за режущей кромкой имеет вогнутую форму. Изготавливается с помощью шлифовального круга, расположенного под углом 90 градусов к оси инструмента.

Выпуклая задняя поверхность – задняя поверхность имеет выпуклую форму (см.ссылку выше). Образуется путем применения I-образного шлифовального круга под углом к оси инструмента.

Подточка углов – необходима только для погружных фрез, а также при переточке инструмента при повреждении или износе углов режущей кромки.

Плоская задняя поверхность – задняя поверхность имеет плоскую форму, на производстве выполняется торцевой частью U-образного шлифовального круга.

Радиальная задняя поверхность – задняя поверхность зуба в радиальном направлении. Может быть измерена индикатором или микрометром в плоскости вращения инструмента по показаниям микрометра на различных углах поворота фрезы.

Тангенциальный главный передний угол – угол, образованный касательной к зубу с вогнутой передней поверхностью зуба, проходящей через режущую кромку, и радиусом, проведенным через ту же точку по плоскости, перпендикулярной оси инструмента.

Источник

Также советуем прочитать:

Нет связанных записей.

Понравилась статья? Поделитесь:

tverdysplav.ru