Видео арболитовые блоки своими руками – Блоки из арболита своими руками (+ видео) | Своими руками

Блоки из арболита своими руками (+ видео) | Своими руками

На своем участке запланировал построить сарайчик и задумался, что использовать для строительства: дерево недолговечно, а кирпич — дорого. Знакомый посоветовал использовать арболитовые блоки — надежный и экономичный стройматериал, к тому же изготовить их можно самостоятельно.

Читайте также: Деревобетон и другие стройматериалы на его основе (арболит, опилкобетон, фибробетон и др.)

Подготовка к изготовлению арболитовых блоков

Такие блоки получаются из смеси бетона с наполнителем из мелкой древесной щепы и крупных опилок. При этом размеры используемых в растворе древесных материалов не должны быть толще 5 мм и длиннее 25 мм.

На заметку

При недостатке какого-либо наполнителя его можно заменить опавшей листвой, хвоей или корой, которые не должны превышать 5% от массы заменяемого.

Древесина содержит сахар, который плохо влияет на прочность арболита, и если его не убрать, материал в дальнейшем потеряет прочность. Поэтому перед началом изготовления блоков древесную массу залил известковым раствором и выдержал около 3 часов. Отжал и тщательно перемешал до однородной консистенции (без комков) в пропорции: 3 части цемента, 3 части продукта и 4 части воды.

Кстати

Полученная масса должна быть слегка рассыпчатой, но при сжатии в кулаке – держать форму комка.

Заливка арболитовых блоков

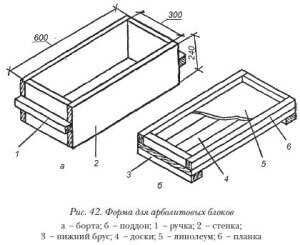

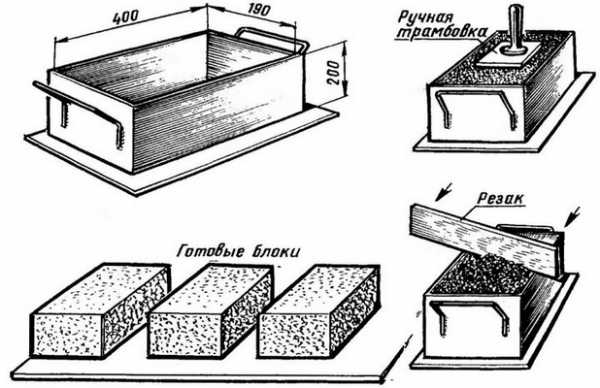

Формы для блоков изготовил в виде деревянных ящиков со съемным дном (размеры произвольные), и с внутренней стороны оббил их линолеумом, чтобы легче было вынимать готовый блок. Арболит закладываю в форму в два-три этапа послойно и каждый обязательно тщательно утрамбовываю. Поверхность последнего слоя должна оставаться неровной, а до края бортов нужно оставить около 2 см, чтобы это пространство можно было еще залить штукатурным раствором. Наружную поверхность блоков смазал цементным раствором для увеличения прочности и устойчивости к атмосферному воздействию.

Выдерживаю блоки в форме не меньше суток, 2-3 дня (или больше) досушиваю в тени и можно начинать строительство.

Важно!

Готовые блоки нужно хранить под навесом, так как на солнце они могут пересохнуть и постепенно раскрошиться.

Плюсы арболитовых блоков:

Благодаря пористой структуре арболитовые блоки обеспечивают хорошую циркуляцию воздуха в помещении.

Стены из арболита хорошо поглощают звук.

Толщина стены в 30 см по теплопроводности соответствует полуметровой из дерева или 1-2 м из кирпича.

Арболит легко обрабатывать: пилить, рубить, сверлить. В стены можно вбивать гвозди и вкручивать саморезы, что удобно при обустройстве.

Древесина обладает высокой пластичностью, и там, где стена из пенобетона треснет (например, от усадки, колебаний грунта, температурных перепадов), из арболита — останется монолитной.

Блоки из арболита мало весят, что позволяет использовать облегченный фундамент и экономить на работах и материалах.

Читайте также: Строим дом из арболита – пошаговый пример строительства

Арболитовые блоки своими руками – видео

Арболит своими руками – интересное видео о строительстве своими руками из арболита

© Автор: Валентин Ходосевич

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. РЕКОМЕНДУЕМ — ПРОВЕРЕНО 100% ЕСТЬ ОТЗЫВЫ.

Реклама

Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

Подпишитесь на обновления в наших группах.

Будем друзьями!

kak-svoimi-rukami.com

Арболитовые блоки своими руками: видео

Преимущества использования арболитовых блоков

В его состав входят:

- Сульфатостойкий высококачественный цемент (портландцемент).

- Минеральные вяжущие компоненты.

- Древесные отходы – опилки, стружка, щепы, в связи с чем арболит получил еще одно название – деревобетон.

- Рисовая солома.

- Целлюлозное органическое сырье.

- Вода.

- Химические реагенты.

Последние, в свою очередь, оказывают значительное влияние на качественные характеристики материала такие, как пористость, сроки затвердевания и т.д. Вместо портландцемента в качестве варианта может использоваться жидкое стекло или зола.

Сфера применения зависит от параметра плотности материала. При плотности 500-800 кг/м 3 он используется для сооружения небольших строений. Если этот показатель ниже, арболит применяется как теплоизолятор. В этом случае он выпускается в виде листов.

Отсюда вытекают основные достоинства этого материала:

- Низкая теплопроводность позволяет сэкономить средства в холодное время года. 30 см стена, выполненная из арболитового блока, отлично сохраняет тепло.

- Прочность зависит непосредственно от плотности материала. При показателе 600 кг/м3 арболит не уступает газо- и пенобетону.

- Пластичность обусловлена содержанием древесных отходов. Благодаря этому не происходит растрескивания, а небольшая деформация не производит разрушения материала.

- Для арболитовых стен в заливке армирующего пояса нет необходимости, что значительно облегчает процесс строительства.

- Морозостойкость позволяет выдержать до 50 циклов замерзания

- Низкая карбонизационная усадка.

- Звукоизоляционные свойства несколько выше, чем у любых других строительных материалов.

- Легкий вес позволяет упростить процесс возведения фундамента.

- Экологичность обусловлена наличием в составе натуральных компонентов.

- Долговечность.

- Пожаробезопасность. Несмотря на то, что в состав входят древесные материалы, арболит не поддерживает горение.

- Устойчивость к гниению, образованию плесени и грибков из-за отсутствия сырости. Арболит не только хорошо впитывает влагу, но и отдает ее.

- Паро- и воздухопроницаемость. Стены из этого материала «дышат» обеспечивая естественную вентиляцию.

- При сооружении арболитовые блоки легко поддаются обработке – хорошо пилятся, сверлятся. Кроме того, в процессе оштукатуривания отпадает необходимость в армирующей сетке.

- Дешевая стоимость определяется стоимостью составляющих элементов.

- Износостойкость, устойчивость к механическим повреждениям.

Еще одним несомненным преимуществом этого материала является возможность производить его самостоятельно своими руками. Размеры при этом можно регулировать.

Производство блоков своими руками

Для домашнего производства арболитовых блоков, прежде всего, необходимо подготовить оборудование:

- Емкость для смеси.

- Падающий стол.

- Вибрирующий стол для трамбовки массы.

- Формы разъемные для формовки блоков необходимых размеров.

- Металлический поддон.

- Бетономешалка необходима для более быстрого и качественного получения раствора.

- Станок для измельчения щепы.

- Сушильная камера.

- Лопата.

Также необходимо приготовить весь материал для производства:

- Древесная щепа толщиной не более 5 мм и длиной 25 мм.

- Опилки.

- Цемент.

- Сернокислый алюминий или хлористый кальций.

- Гашеная известь, если предыдущих двух реагентов не оказалось в наличии.

- Вода.

- Жидкое стекло.

Кроме того, следует предусмотреть место для производства. Площадь зависит от того какое количество блоков будет производиться. Например, для производства 350-450 м3 раствора понадобится площадь в 500 м2.

Формы можно смастерить самостоятельно, используя деревянные ящики со съемным дном. Чтобы впоследствии блок легко можно было вынуть из формы, изнутри ее рекомендуется оббить линолеумом. Оптимальные размеры 25х25х50 см.

С такими параметрами гораздо удобнее работать не только при процессе производства, но и при возведении стен.Можно использовать доски толщиной 2-3,5 см, изнутри обшить их фанерой толщиной 5 мм. Последнюю, в свою очередь, обклеить пленкой или линолеумом.

Подготовив таким образом оборудование и все материалы, можно приступать к работе. На первом этапе работ подготавливаются древесные отходы – опилки, стружка. Затем добавляется цемент или жидкое стекло и вода. Раствор перемешивается тщательно и укладывается в формы.

Одним из условий получения качественного арболита является строгое соблюдение технологии производства.

Технология производства

Для начала необходимо приготовить древесный материал, его доля в составе арболита до 90%. Для получения ее основной составляющей – щепы – древесина обрабатывается на специальном дереводробильном станке. В целях удешевления процесса добавляются стружка и опилки (до 20%).

Древесина содержит сахарозу, которая негативно влияет на прочность материала и может вызвать гниение. Для ее нейтрализации древесные заготовки нужно обработать химическими реагентами. В их качестве выступаю хлористый кальций или сернокислый алюминий. Их объем не должен превышать 4%. Если этих элементов нет в наличии, можно воспользоваться гашеной известью. В этом случае используется 15-типроцентный раствор в соотношении 200 л на 1 м3. Древесину замачивают в этом растворе на 3-4 дня, время от времени перемешивая.

Избавиться от сахарозы можно и другим способом. Для этого древесные заготовки просушивают на свежем воздухе в течение 4-х месяцев, постоянно переворачивая. После просушки их необходимо просеять для удаления мусора.

Подготовленный таким образом материал далее смешивают с цементом и водой в пропорции 4:3:3. Перемешивать раствор целесообразней с помощью бетономешалки. Производить этот процесс вручную для производства большой партии блоков очень трудоемкая задача.

На следующем этапе смесь выливают в подготовленные формы. Этот процесс производится в несколько этапов. Залив в форму часть раствора ее встряхивают, трамбуют. Затем заливается еще одна порция смеси и также трамбуется. Итак до тех пор, пока не заполнится вся форма.

Заполненные формы оставляют на 2-3 дня для просушки. После того как бетон немного схватиться, формы накрывают пленкой. По истечении этого времени формы освобождают, блоки укладываются под навесом и просушиваются до окончательного затвердения 3-4 недели. Использовать их в строительстве можно только после окончательной просушки.

Использование блоков

Арболит широко применяется в строительстве малоэтажных зданий как промышленного, так и жилищного назначения. В частном строительстве его можно использовать для возведения двухэтажных строений, хозпостроек, гаражей. Основное условие в данном случае – отсутствие конструктивной нагрузки. Важное значение здесь имеет марка арболита.

Также он находит свое применение в строительстве заборов, каких-либо ограждений. Но в этом случае потребуется дополнительная отделка каким-либо материалом, имеющим хорошую адгезию с арболитом.

Блоки размером 30х20х50 см используются для возведения наружных стен. Для внутренних лучше использовать блоки размером 20х20х50 см.

Процесс строительства из арболитовых блоков совершается намного быстрее, чем из кирпича. Первое с чем нужно определиться – возведение фундамента. Чаще всего при этом виде строительного материала используется ленточный тип. Идеальным вариантом считается плитный фундамент, при котором расход цементного раствора несколько ниже.

После основных работ, предусматривающих слой гидроизоляции, план прокладки коммуникаций начинается процесс укладки арболитовых блоков. Сначала их выкладывают по углам, выверяя по вертикали и горизонтали строительным уровнем. Затем от угла до угла натягивается веревка, и далее производится кладка. Блоки укладывают вниз отверстием.

Каждый ряд армируется металлической сеткой.

Для раствора используется цемент и песок в соотношении 2:1. Добавив в раствор перлит можно избежать образования мостиков холода. Эта проблема решается и с помощью полиэтиленовых полосок.

Цементный раствор можно заменить специальным клеем или монтажной пеной. Но этот вариант довольно дорогостоящий, хотя и очень эффективный в плане теплоизоляции.

Блиц-советы

- Нейтрализация сахара, содержащегося в древесине – обязательное условие получения качественного и прочного арболита.

- Добавление в раствор гашеной извести обеспечивает арболиту антисептические свойства, а жидкое стекло придаст материалу влагоустойчивости.

- Чтобы избежать пересыхания блоков их нужно время от времени поливать водой.

- Перед тем как приступить к укладке, блоки необходимо сбрызнуть водой. В противном случае они будут впитывать влагу из раствора.

- Арболитовую смесь необходимо очень тщательно перемешивать. Это сохранит ее от расслоения.

Производство арболитовых блоков самостоятельно своими руками задача несложная. Но при этом необходимо строго соблюдать все рекомендации, это поможет избежать негативных последствий.

orcmaster.com

Блоки арболитовые своими руками — технология, оборудование

Характеристики арболита заслуженно обращают на себя внимание при желании выстроить одно или двухэтажный дом. Не последним фактором при его выборе является то, что достаточно просто сделать монолитные стены и блоки арболитовые своими руками. Полный набор необходимого оборудования зависит от того, есть где купить готовую щепу, или придется делать ее самому. Для полноты картины рассмотрена полная технология производства арболита.

Главный компонент арболита

На 90% арболит состоит из щепы, поэтому первым делом надо озаботиться ее закупкой или заготовкой. Лучше всего, если материалом для нее послужат сосновые доски, но против использования других ГОСТ ничего против не имеет.

Одним из нюансов производства арболитовых блоков является использование древесины, ведь это природный материал, содержащий в своем составе соединения сахаров. Если их не нейтрализовать, то впоследствии они будут вступать в реакцию с остальными компонентами арболита, что как минимум спровоцирует его вспучивание. Чтобы этого избежать, доски, а лучше уже готовую щепу выдерживают в течение месяца под открытым небом.

Более быстрым способом является вымачивание щепы в химических растворах, которое проводится 3 суток. Для их приготовления применяются сульфат алюминия (сернокислый алюминий), хлористый кальций, гашеная известь или жидкое стекло. Эти компоненты находятся в свободной продаже и их несложно найти в сельскохозяйственных магазинах.

Практика показала, что лучшим решением является сульфат алюминия, который после реакции с сахарами упрочняет арболитовый блок. Жидкое стекло применять не рекомендуют – оно повышает хрупкость готового материала.

Много рецептов для блоков арболитовых, изготавливаемых своими руками опускают и этот этап, добавляя нейтрализующие химикаты непосредственно во время замешивания арболитовой смеси. В таком случае их пропорции соблюдаются примерно в размере 3% от общего веса используемого цемента.

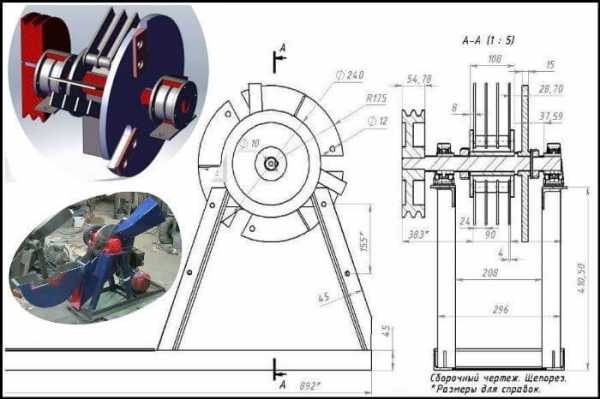

Щепорез для арболита

Если строительство затевается масштабное, а купить нужно количество щепы не всегда есть возможность, то не обойтись без щепореза. Это устройство дробит доски на щепу, которая после этого полностью готова к использованию (если дерево выдержанное).

Принцип устройства очень простой – на вал одет металлический диск (обычно 50 см диаметром), в котором сделаны проймы (3-4, в зависимости от модели), расположенные друг относительно друга под углом в 120° или 90°. Возле каждого выреза, под углом к нему, приделан нож, который срезает кусочек доски и подает в пройму, после чего он попадает в дробильную камеру, где доводится до окончательных размеров.

Наглядно создание и работа щепореза на следующем видео:

Несмотря на кажущуюся простоту конструкции, сделанный самостоятельно щепорез есть далеко не у всех, так как для изготовления вала и маховика с ножами нужны токарный и фрезерный станок. Это оборудование для обработки компонентов арболита придется хотя бы частично заказать на стороне.

Если токарный станок не является неразрешимым вопросом, то как сделать щепорез показано на следующей схеме.

Приготовление раствора: пропорции

Тут особых секретов нет – просто надо перемешать все компоненты. Присутствует только одно ограничение – с момента окончания замеса и до попадания раствора в формовочную емкость должно пройти не больше 15 минут. После этого времени начинается химическая реакция цемента.

Основной порядок заполнения емкости смесителя (соотношение компонентов в ведрах для одного замеса):

- Засыпается щепа. Если она предварительно вымачивалась в растворе, то можно ее не сушить – следующим компонентом все равно будет добавляться вода. Количество – 6 ведер.

- В воду добавляется хлористый кальций (или другой компонент). Пропорции – 2-4% от массы цемента, что будет использована для замеса (1 ведро). Визуально это около 1-2 полных стаканов. Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро.

- Когда щепа равномерно увлажнится, пора добавлять цемент. Он высыпается в смеситель и теперь надо ждать, пока вся щепа равномерно не покроется цементом – вся она должна стать соответствующего цвета. Марка используемого цемента – 500.

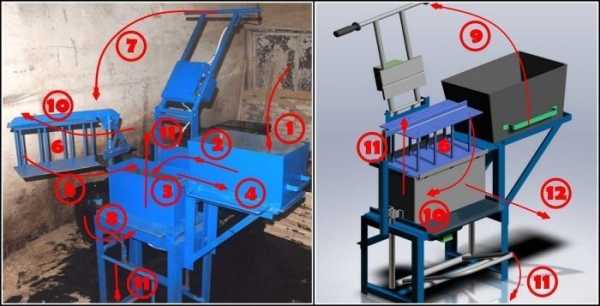

Формирование арболитовых блоков

Когда раствор готов, он высыпается в подходящую емкость и теперь его надо израсходовать в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, способов придумано достаточно много – на производствах это разборные опалубки на 6-12 блоков, а в домашних условиях они обычно делается по одной штуке в самодельных трафаретах.

Один из методов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая распалубка – после первичного схватывания цемента. По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

- Распалубка через сутки – после опрессовки блок оставляется в форме на 24 часа, после чего только производится распалубка и досушка. Изготовить арболитовые блоки своими руками таким способом может получиться даже быстрее, но только при условии наличия достаточного количества форм, в которых арболит можно оставить на ночь. Преимущества метода – близкая к идеальной форма блока, которая после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще между ними будут цементные швы, которые образуют мостики холода. Для уменьшения теплопроводности блокам придается зигзагообразная форма, которая ломает такой мостик, предотвращая прямой отток тепла.

Для формирования блоков используется специальный станок или трафареты – все это оборудование для арболитовых блоков может быть сделано своими руками.

Использование станка

Оба устройства могут применяться в любом из методов, но свой станок чаще делают под быструю распалубку, для увеличения темпов производства. Их неоспоримое преимущество – это прессовка блока на вибростоле. Сам процесс формирования отличается простотой и оборудование можно доверять рабочим после минимального обучения.

Работа станка полуавтомат на видео:

- Готовая смесь засыпается в мерную емкость (1), которая смещается на направляющих (2), высыпая раствор в пресс-форму (3).

- Сверху на раствор устанавливается крышка (5) пресса (ее высота может регулироваться штырями (6) для людей разного роста) и придавливается рычагом (7).

- После придавливания включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) – дольше трамбовать нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и пресс форма поднимается наверх (11), для чего нажимается педаль.

Готовый арболитовый блок можно забирать на просушку (12). Через 2-3 суток он наберет достаточную прочность для транспортировки.

Для использования метода распалубки через сутки пресс-форма делается разборной и съемной, а верхняя крышка может в ней фиксироваться защелками или другим удобным способом. После трамбовки блок снимается прямо с формой и отправляется на отстаивание.

Арболит с помощью трафарета

Используются две основные разновидности пресс формы – в виде коробки без дна и верха, а также разборная, в виде двух букв «Г», которые защелкиваясь вокруг дна образовывают жесткий короб, накрываемый крышкой. Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Независимо от того, какая пресс-форма используется, основной алгоритм следующий:

- Короб готовится к засыпанию арболитовой смеси. Сквозной ставится на твердую поверхность (1), застеленную целлофаном (чтобы не прилип блок), цельный короб смачивается изнутри.

- Засыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой, в случае необходимости третий и накрывается крышкой. На сквозной короб ложится (2) гнет (гиря или что-нибудь подходящее), у разборного верхняя часть фиксируется защелками (3).

- Если под рукой есть перфоратор, то можно пройтись ним по крышке, это заменит вибростол.

- В зависимости от применяемой технологии производится распалубка или форма оставляется для выстаивания.

Если производится быстрая распалубка сквозной коробки, то сначала вверх поднимается именно она (4), затем снимается гнет и убирается крышка. Блок отправляется на сушку вместе с основанием, на котором его формировали.

Коротко о главном

Производство качественного арболита в домашних условиях не является из ряда вон выходящей задачей. Единственной серьезной сложностью может стать поиск щепореза. В крайнем случае его можно изготовить или заказать, но если есть где приобрести готовую щепу, то эта проблема снимается.

Используемая щепа должна быть выдержана на солнце около месяца, чтобы нейтрализовались органические вещества внутри нее. Использовать для раствора можно и намокшую.

Есть два основных способа распалубки готовых блоков. Чтобы выбрать подходящий, есть смысл сделать пробные блоки и сравнить результаты.

zamesbetona.ru

Арболитовые блоки своими руками — подробная методика и видео! Узнайте!

Арболитовые блоки — это материал, который активно используется в малоэтажном строительстве. Если говорить о его составе, то он состоит из опилок (деревянной стружки) и цементного раствора обычно серии М-200, М-400. Говоря о истории арболитовых блоков, то их использование было реализовано еще в 1940 годах прошлого века, тогда множество заводов производили данные блоки и стоит отметить, что они пользовались большой популярностью не только для временного, но и для капитального жилья. Говоря о применении опилкобетонных блоков, то их целесообразно применять в малоэтажном строительстве или например при возведении дома на ленточном фундаменте.

Арболитовые блоки — образец

Преимущества использования арболитовых блоков

Опилкобетонные блоки обладают удивительными качествами во первых — это безусловно дешевый вид производства блоков для последующего строительства дома. Во-вторых арболитовые блоки обладают хорошими теплоизоляционными качествами, да-да именно так, они прекрасно удерживают и аккумулируют тепло внутри дома. Третье преимущество — это легкость производства опилкобетонных блоков даже для начинающих строителей. И наконец к четвертому и пятому преимуществу можно отнести пожаробезопасность данного материла и его прочность и долговечность при соответствующем уровне соблюдения технологии.

Технология изготовления арболитовых блоков

Для, того чтобы блоки получились правильной формы и не разрушались под воздействием времени необходимо делать стружку от 3 до 15 см в длину и от 0,5 см до 2 см в ширину.

- Разумеется сначала нам будет необходимо огромное количество деревянных опилок, процесс получения опилок может быть у всех разный, у кого-то они остаются после токарных работ, кто-то пропускает их через рубильную машину, кто-то заказывает опилки с лесопилок, но говоря о простом получении деревянной стружки советуем вам заехать на вашу местную лесопилку и договориться о покупке отходов (стружки) т.к обычно их все равно выкидывают или просто напросто сжигают.

стружка древесная

- Вторым этапом после заготовки древесной стружки будет ее выдержка на улице — это придаст очищение стружки от сахара, который будет оказывать негативное влияние на ее состав, выдержка на уличных условиях производится около 40-80 дней при этом необходимо переворачивать и шарудить вашу кучу с опилками, чтобы воздух проникал и в нижние слои, а не задерживался на поверхности. Кстати, чтобы был максимальный эффект кучу необходимо обильно поливать окисью кальция.

- После того, наш заготовочный материал отлежался на поверхности его необходимо пропустить через крупное сито — это избавит его от остатков земли и прочих органических материалов, которые будут служить разрушающим фактором при формировании блоков.

- Следующий шаг — это замачивание опилок водой с добавлением жидкого стекла, готовую смесь необходимо замешивать в специальной бетономешалке, но обратите внимание, что когда происходит замес он зависит от того, какую прочность арболитовым блокам вы хотите придать, в стандартном классическом применении используется пропорция — 1:2:6 то есть, на 1 мешок цемента приходится 2 мешка песка и 6 мешков опилок.

Арболитовые блоки обладают малым весом

Обратите внимание, что минусом строительства дома из опилкобетона является его подверженность крысиным и мышиным «атакам», но не отчаивайтесь существует несколько способов его защитить: первый это после возведения фундамента сделать бетонную заливку около — полуметра в высоту и второй способ — это залить прямо вплотную к арболитовым блокам обыкновенную сетку — рабицу, чтобы грызуны не имели доступа к нашим блокам.

Процесс перемешивания раствора в бетономешалке

- После того, как наш раствор готов, остается заключительная часть — это создание специальной формы арболитовых блоков. Форма придается с помощью специального шаблона, который имеет форму прямоугольника. Кстати обратите внимание, что площадь внутри блока обшивается линолеумом,для того чтобы раствор не прилипал к стенкам блока.

Форма для арболитовых блоков

После того, как наш раствор залит в форму его нужно, как следует взболтать, для того чтобы участки не завоздушились по стенкам формы постепенно стучат молотком, а лучше проходят вибратором, что несомненно даст лучший эффект.

stroyvopros.net

Арболитовые блоки своими руками: технология, пропорции, состав (+видео)

Благодаря современным экономичным материалам, постройка своего дома уже не кажется несбыточной мечтой. Арболит считают одним из самых выгодных и надежных вариантов. Арболитовые блоки сочетают в себе лучшие характеристики камня и дерева. Их реально сделать своими руками в домашних условиях без помощи профессиональных мастеров.

Свойства арболитовых блоков

Арболит – это легкий бетон с крупными порами. Технология производства предусматривает, что в его состав входит органический целлюлозный заполнитель (рисовая солома, древесная дробленка, сечка тростника), минеральное вяжущее вещество (цемент М500), вода и химдобавки – пластификаторы, ингибиторы коррозии стали, парообразователи. Блоки используют во время строительства жилых, промышленных зданий для покрытия, перекрытия, создания пространственных конструкций, несущей основы.

Этот материал стойкий к механическим повреждениям, имеет хорошую паропроницаемость – 0,11 мг/м·ч·Па. Он позволяет сделать расход материалов, раствора намного меньше. Дом из арболита своими руками будет прочным, легким, дешевым, защищенным от гниения. Важно, что при повышенной нагрузке изделия не трескаются, а сжимаются.

Совет прораба: замена кирпичной кладки арболитом позволит снизить массу здания в 7-8 раз.

В зависимости от плотности, арболитовые блоки изготавливаются как теплоизоляционный (класс В0,35; В0,75, В1), конструкционно-теплоизоляционный (класс В1,5; В2; В2,5) и конструкционный материал (В3,5).

Преимущества арболитовых блоков

- Высокий уровень теплоизоляции (теплопроводность – 0, 07 – 0, 17 Вт/мК), огнестойкости (не поддерживает горение в течение 0,75-1,5 часа), морозостойкости.

- Быстрая кладка и хорошая плотность до 600 кг/м3.

- Экологичность (на 80-90% состоит из древесной щепы).

- Низкая гигроскопичность (плохо впитывает влагу).

- Отсутствие необходимости в дополнительном утеплении.

- Нет лишней нагрузки на фундамент, так как снижается масса здания, низкий уровень усадки (0,4-0,5).

- Состав изделий обеспечивает хорошую сцепляемость с отделочными материалами.

- Изделия отлично поддаются моделированию (резка, фиксация крепежей).

Совет прораба: себестоимость 1 м² стены жилого дома из арболита обойдется в несколько раз дешевле, чем при использовании других материалов с похожими техническими характеристиками.

Технология создания арболитовых блоков своими руками

Сделать арболитовые блоки своими руками в домашних условиях вполне реально. Но нужно учитывать, что их технические характеристики могут отличаться от тех, которые будут у заводской продукции согласно ГОСТу19222-84, СН 549-82.

Первый этап производства блоков – это изготовление деревянных опилок, щеп. Оптимальные размеры:

- длина 30-60 мм;

- ширина 2-10 мм;

- толщина до 10 мм.

Для нейтрализации сахара в древесине в заводских условиях используют сернокислый алюминий, а в нашем случае опилки высушивают на солнце не меньше 40-80 дней. Для ускорения процесса их спрыскивают 1,5% раствором хлористого кальция с расчетом 200 л раствора на один куб щепы.

Затем, для того чтобы очистить от мусора, заготовку пропускают через сито. Ее нужно замочить в смеси воды и жидкого стекла (как вариант: смешать портландцементом и пластификатором). Альтернативный способ – замочить стружку в гашеной извести (5:10%) на 3 часа. После того как стечет жидкость, ее можно использовать для замеса. Изготовление состава происходит в бетономешалке в пропорции 1:2:6 (цемент, песок, опилки). Сначала соединяют опилки с водой, потом добавляют жидкое стекло и цемент. Масса должна быть пластичной и однородной.

Для того чтобы у блоков была правильная геометрическая форма, смесь заливают в металлические формы (20 см*20 см*50, 30 см*20 см*50 см), смазанные петромином, оббитые линолеумом или обтянутые пленкой и смазанные жидким мылом. Мастера советуют выкладывать массу поэтапно, каждый раз, хорошо трамбуя слой.

Раствор после помещения в форму встряхивают для устранения воздуха. Сэкономит время и улучшит результат в домашних условиях использование специального станка для производства арболитовых блоков. Одну сторону блока можно декорировать: залить сверху цементным раствором, зафиксировать фрагменты плитки, создать рельеф. Через сутки изделия можно вынимать из формы. Потом блоки должны сушиться несколько недель при температуре не менее 15° (это важное условие). Если поверхность будет иметь изъяны, ее дополнительно шлифуют. При необходимости проводится армирование. Цены на арболитовые блоки колеблются от 50 до 200 р. за штуку.

Форма для арболитовых блоков

Арболит – это один из лучших стеновых материалов для строительства малоэтажных зданий, возведения высотных строений каркасной конструкции. Рецепт его состава не очень сложен, и при соблюдении технологии процесса, нужных пропорций, изделия получатся прочными и надежными, даже если они сделаны своими руками.

Видео

2bloka.ru

Арболитовые блоки своими руками — технология

Арболитовые блоки своими руками

Цены на энергоносители, увы, не показывают тенденции к снижению, поэтому при строительстве жилья вопросы по-настоящему эффективной термоизоляции домов выходят всегда на один из первых планов. Существует очень много различных технологий утепления зданий с использованием фасадных или размещаемых внутри материалов, применением специальных навесных конструкция и т.п. Однако, многие вопросы решаются уже на стадии строительства, если для возведения стен используются строительные материалы, обладающие собственными высокими термоизоляционными качествами. Одним из таких материалов является деревобетон, или, как чаще его называют, арболит.

Арболитовые блоки своими руками

Когда-то широко применявшийся в строительстве, он со временем был незаслуженно забыт, и многие потенциальные застройщики порой даже ничего про него не знают. Однако, арболит стал восстанавливать свои позиции востребованности, стал проявляться в продаже. Но если приобрести его возможности нет, отчаиваться не стоит – всегда есть возможность изготовить арболитовые блоки своими руками.

Что такое арболит, и каковы его основные преимущества

Материал, который принято называть арболитом, состоит из двух основных ингредиентов. Основная его масса – это наполнитель из древесной щепы и опилок, которые связаны между собой второй фракцией – портландцементом. В общую массу могут включаться специальные химические добавки, улучшающие качество древесины или повышающие пластичность получаемой смеси, но их удельное количество очень невысоко.

Основной компонентный состав арболита

Не нужно полагать, что такой деревобетон является какой-то новинкой в семье стройматериалов. Наоборот, использование растительных компонентов с минеральными связующими имеет многовековую историю – как здесь не вспомнить о древней технологии саманного строительства, где главными ингредиентами являются солома и глина. С развитием силикатного производства, когда выпуск цемента начался в массовых масштабах, стали проводиться первые эксперименты и с деревобетоном.

В 50 – 60 годы ХХ века арболит стал производиться в промышленных масштабах. Материал прошёл всесторонние испытания, получил соответствующий ГОСТ, постоянно модифицировался – над этим вопросом работали несколько научных коллективов. Ярким доказательством качества выпускаемого стройматериала может служить тот факт, что именно из арболита были возведены несколько построек на антарктических станциях, в том числе – здание столовой и кухни. Расчет себя оправдал – доставить такой легкий материал на огромное расстояние не представило большой сложности, а стенки толщиной всего в 30 см поддерживали в этих экстремальных условиях комфортный режим.

К сожалению, в дальнейшем основной упор в промышленном производстве стройматериалов был сделан на железобетон, проблемы энергосбережения и экологии тогда мало, кого волновали, и арболит незаслуженно был просто позабыт. Достаточно широкая сеть предприятий по его выпуску перестала существовать, разработок в этом направлении не проводилось.

В наши дни происходит «реанимирование» этого направления производства стеновых материалов. Арболит снова стал использоваться в строительстве, повысился спрос на него. Выпуском деревобетона занимаются многие частные предприниматели – машиностроительные предприятия даже наладили производство специальных мини-линий. Придерживаясь определенных технологии вполне можно изготовить арболитовые блоки своими руками и в домашних условиях.

Мини-линия для производства арболитовых блоков

Какими же замечательными качествами обладает этот материал, и какие выгоды дает от своего применения:

- Первое, на что обращается всегда внимание – отличные термоизоляционные характеристики. Древесина «теплая» сама по себе, плюс большую роль играет «воздушность» арболита. Сравним – всего 300 – 400 мм деревобетонной кладки так же эффективно противостоят холоду, как кирпичная стена толщиной около 2 метров!

Дом, возведенный из арболита, не боится никаких морозов

- Арболит – отличный звукоизолятор. В дом, выстроенный их него, не будут проникать уличные шумы.

Легкость материала значительно упрощает процесс строительства и уменьшает нагрузки на фундамент

- Материал легкий – его плотность от 400 до 850 кг/м³. А это и удешевление перевозок, строительства (не нужна специальная подъемная техника), снижение нагрузок на основание здания, и есть возможность применить более простой и недорогой фундамент.

- Легкость арболита вовсе не означает его хрупкость. Наоборот, у него завидная пластичность и амортизационные качества (сжатие — до 10 % объема) при хорошей прочности на изгиб. При нагрузках он не треснет и не раскрошится, а после снятия усилия пытается восстановить прежнюю форму – сказывается армирующее действие древесной щепы. Сильные акцентированные удары, которые разрушают другие стеновые материалы, на нем ограничиваются лишь промятой поверхностью, но без нарушения общей структуры блока.

Это особо важно при возведении зданий на проблемных грунтах или в регионах с повышенной сейсмической активностью – стены дома не дадут трещин.

- Арболит является экологически чистым материалом. При правильной предварительной обработке сырья он не станет питательной средой для микроорганизмов, плесени, насекомых или грызунов. В нем не происходит процессов прения и гниения материала с выделением вредных для здоровья человека веществ. Вместе с тем, у него отменная паропроницаемость, стены получают возможность «дышать», в них не скапливается конденсат.

- Материал практически негорючий, несмотря на высокое компонентное содержание древесины. При критически высоких температурах намного дольше удерживает заданную форму, нежели другие утеплительные блоки на базе полимеров.

- Арболитовые стены легко поддаются любым видам внешней отделки, показывая отличную адгезию с большинством используемых строительных растворов и смесей, даже без использования дополнительных армирующих сеток.

- Пластичность исходного материала позволяет формовать строительные блоки практически любой, даже самой причудливой конфигурации, что открывает широкий простор для архитектурного проектирования.

Арболитовые блоки легко поддаются любой обработке

- Одно из важных достоинств – простота обработки арболитовых блоков. Они легко режутся даже обычной пилой, их можно точно подогнать под требуемый размер по ходу строительства. Помимо этого, в стенах их этого материала легко высверлить отверстие любого диаметра, в них отлично ввинчиваются саморезы и удерживаются забитые гвозди.

Видео: положительные качества арболита

«Азы» технологии производства арболита

Прежде всего, нужно оговориться, что все сказанное выше и то, о чем пойдет речь в дальнейшем, относиться именно к арболиту, то есть деревобетону. Дело в том, что под подобным термином часто преподносят и опилкобетон (изготавливают из опилок мелкой фракции с добавлением песка), но между этими материалами больше, скорее, различий, нежели сходства.

- Для производства арболита используется древесная щепа, получаемая методом дробления древесины. На выходе из дробильной машины получают фрагменты длиной 15 ÷20 мм, шириной около 10 и толщиной 2 ÷3 мм. В промышленных условиях это выполняют специальные установки, быстро перерабатывающие нетоварную древесину – сучья, горбыль, верхушки спиленных деревьев, отходы деревообрабатывающих предприятий.

Древесная щепа для производства арболита

Кстати, далеко не все виды древесины подходят для производства арболита. В основном это, конечно, хвойные породы – сосна, пихта, ель, но вот лиственница для этих целей не применяется. Хороший материал получается и из отдельных лиственных пород – тополь, осина, береза. Отходы бука для деревобетона применять нельзя.

- Полученная древесная масса в обязательном порядке подвергается специальной химической обработке. В структуре древесины содержится немало водорастворимых веществ группы сахаров, которые не только снижают эксплуатационные качества самого материала и существенно удлиняют сроки полного схватывания цемента, но могут и вызвать процессы брожения в толще уже готовых блоков. Это может закончиться образованием пустот, вспучиванием поверхности и другими негативными последствиями.

Нейтрализацию этих веществ проводят растворами хлористого кальция, сернокислого алюминия или «жидкого стекла» в определённой пропорции. Кроме того, для предотвращения развития различных форм биологической жизни в толще материала, древесную щепу обрабатывают антисептическими составами.

- Следующий этап производства – смешивание стружечной массы со связующим компонентом – портландцементом. Его удельная масса составляет примерно от 10 до 15 %. Могут добавляться пластификаторы, но не более 1 % массы.

- Полученная пластичная масса поступает на участок формовки. Технология может быть разной – прессование или уплотнение на вибростенде, в зависимости от целевого предназначения получаемых изделий.

Формовочный станок для арболитовых блоков

- После полного заполнения форм они перелаются на участок сушки, где поддерживается определенный температурно-влажностной режим. Затем идет снятие форм (распалубка), и полученные блоки высушиваются еще в течение 2 суток при температуре порядка 60 ºС.

- При необходимости готовые изделия проходят механическую доработку и затем поступают на склад для упаковки и отправки потребителям.

Процентный состав компонентов не является четко обозначенной величиной – он может варьироваться в определенных пределах в зависимости от конкретных изделий и их целевого предназначения.

При производстве крупногабаритных деталей может применяться их дополнительное армирование, в том числе с установкой закладных технологических платин и такелажных петель.

Крупногабаритные арболитовые изделия необходимо армировать

Выпускаемый в промышленных условиях арболит (можно встретить названия «урмалит», «тимфорт», «вудстоун», «дюризол» — они несколько различаются между собой процентным содержанием дополнительных полимерных компонентов) подразделяется на конструкционный и термоизоляционный:

- Плотность конструкционного деревобетона достигает 850 кг/м³, поверхностная прочность порядка М-50, термоизоляционные свойства не слишком высоки – теплопроводность 0,14 – 0,17 Вт/(м×°С).

- У термоизоляционного арболита картина другая – плотность до 500 кг/м³, показатель прочности в пределах М-5 ÷ М-15, но вот теплопроводность очень низкая – 0,08 ÷0,1 Вт/(м×°С).

Как изготовить арболитовые блоки самостоятельно

Количество мини-предприятий по производству арболитовых блоков растёт (для некоторых мастеров-предпринимателей это становится весьма доходным бизнесом), и материал все чаще встречается в свободной продаже. Но никогда не переведутся домашние умельцы, которые всегда и все стараются сделать самостоятельно.

Что необходимо для изготовления арболитовых строительных деталей:

- Прежде всего, необходим самый главный материал – древесная щепа. Понятно, что ее нужно много – затевать процесс из-за нескольких блоков просто не имеет смысла. Хорошо, если поблизости есть деревообрабатывающие мастерские, где можно договориться о недорогом приобретении подобных отходов. Самостоятельное приготовление щепы в больших масштабах -– дело очень непростое, если, конечно, в хозяйстве нет специальной дробилки. Народные умельцы находят оригинальные решения, конструируя подобные установки своими силами.

Видео: самодельный станок для дробления древесины

- Обязательно потребуется бетономешалка – вручную приготовить значительное количество качественной древесно-цементной смеси не получится.

- Заранее готовится требуемое количество форм. Их можно изготовить из дерева (доски, толстой фанеры или ОСП), причем лучше, если они будут разборными – намного упростится процесс распалубки. Обычно делают длинную форму с перемычками, чтобы в ней сразу изготавливать несколько блоков. Для того чтобы раствор не приставал к деревянной поверхности, внутренние стенки можно обшить старым линолеумом.

Один из вариантов разборных форм для производства арболитовых блоков

Другой подход – сварная или тоже разборная конструкция из листового металла с ячейками бля блоков определенной конфигурации и размера. При желании, можно приобрести или заказать заводские формы, часто даже, с приспособлениями для формовки и прессования – они позволят изготовить блоки сложной конфигурации, в том числе – пустотелые.

Установка для формовки пустотелых блоков

- Для уплотнения сырой массы в формах необходимо подготовить трамбовку. Можно применить и методику вибропрессования. Самый простой способ – использование в этих целях перфоратора с передачей его вибрации на стенд с подпружиненной поверхностью. Другой метод – изготовление стенда с установленным на нем электродвигателем, на ротор которого установлен маховик-эксцентрик.

Подобный вибростенд для формовки можно изготовить и самостоятельно

- Для обработки древесины могут понадобиться определённые химикаты – о них речь чуть позже.

- Требуется подготовить площадку под навесом, для размещения заполненных форм и изготовленных блоков для прохождения цикла сушки.

В какой последовательности выполняется работа по изготовлению арболитовых блоков:

1. Готовят древесную массу. Она должна быть очищена от грязи, земли, трухи. Общее объёмное содержание побочных компонентов (коры, хвои или листьев) не должно превышать 5%.

Отличное средство для предварительной обработки щепы — хлористый кальций

Древесную щепу необходимо освободить от растворенных сахаров. Самый простой способ – выдержать ее на открытом воздухе, периодически перемешивая. Однако это потребует немало времени – порядка 3 месяцев. Чтобы ускорить процесс лучше ее обработать 1,5% раствором технического хлористого кальция из расчета 200 л раствора на 1 м³ древесины. Выдерживают массу в таком состоянии до 3 суток с регулярным ежедневным перемешиванием. Однако, следует помнить, что этот метод подходит только для хвойных пород.

Другой способ – обработка «жидким стеклом», но ее следует проводить уже при замешивании раствора, так как силикатные компоненты могут привести к спеканию стружечной массы. И здесь есть нюанс – «жидкое стекло» может применяться с любым типом древесины, но оно существенно снизит пластичность получаемых блоков, повысит их хрупкость.

«Жидкое стекло» — ускоряет застывание раствора, но повышает хрупкость изделий

2. Перед началом дальнейших работ следует обработать древесную щепу известковым раствором. Он должен до конца нейтрализовать все химические составляющие дерева, плюс к этому – придать ему антисептические свойства.

Стружку замачивают в растворе гашеной извести (5÷10%) на 3 часа. Затем ее выкладывают на сетку, чтобы дать воде стечь. Сырая древесина уже не высушивается, а сразу используется для дальнейшего приготовления рабочей формовочной массы.

3. Готовится смесь для формовки. Для этого в бетономешалке вначале перемешиваются щепа с водой, с добавлением «жидкого стекла» (не более 1% от общей массы планируемого количества раствора). При получении полужидкой кашицы начинают добавлять цемент (не ниже М-400) и постепенно увеличивать количество воды. Общая пропорция должна выдерживаться в таких пределах: 4 части воды на 3 части древесины и 3 части цемента.

Замешивание дерево-цементной массы для формовки

Здесь следует сразу предостеречь от распространенной ошибки начинающих мастеров, которые начинают отмерять компоненты в объемном соотношении. Приведенные пропорции касаются исключительно массы вводимых в смесь материалов.

Раствор перемешивается до полной однородности и разбивания всех возможных комков. В итоге получаемая масса должна быть пластичной, но достаточно рассыпчатой. При сжатии комка в ладони он должен сохранить форму, не рассыпаясь после снятия усилия.

4. Следующий этап – формовка. Когда смесь полностью готова, формы необходимо слегка промазать жидким цементным молочком или масляной отработкой. Древесно-цементная массы выкладывается в них поэтапно, в 3—4 захода, с тщательной трамбовкой каждого слоя. Если есть вибростенд, то это значительно упростит задачу. Имеет смысл при трамбовке несколько раз проткнуть смесь заточенной арматурой, чтобы облегчить выход воздушным пузырям.

Можно оставить сверху свободное пространство, примерно 20 мм, и заполнить его штукатурным раствором, разровняв шпателем поверхность. Это позволит получить блоки с уже оштукатуренной ровной стороной.

Одну из сторон можно сразу делать «оштукатуренной»

Есть и другой способ декорирования блоков. На дно форм укладывают камешки, плитку – целую или фрагментами, затем заливают обычным плотным бетонным раствором на толщину порядка 20 мм, и лишь потом проводят окончательную формовку блока.

Можно применить и другие методы внешнего декорирования арболита

Если требуется армирование блока, то вначале укладывается слой арболита, затем устанавливается арматурная сетка и заливается слой бетона, полностью покрывающий ее, и сверху опять идет слой деревобетона.

Заполненные массой формы отправляются к месту предварительной сушки.

Сушка арболитовых блоков потребует достаточно большой площадки

5. Спустя сутки можно проводить распалубку или извлечение схватившихся блоков из форм. Они укладываются под навесом для дальнейшего высыхания и упрочнения. Обычно это занимает две — три недели, в зависимости от температуры воздуха и влажности.

Видео — Пример производства арболита в домашних условиях

Грамотно организованный процесс, при наличии достаточного количества форм и средств «малой механизации» позволит выпускать при такой ручной формовке до 80—100 блоков в день. Это должно полностью обеспечит бесперебойность строительства дома, возводимого из арболита.

ciscoexpo.ru

Как сделать арболитовые блоки своими руками | РемонтСами!

Октябрь 15, 2017 Нет комментариев

Арболитовые блоки — это стеновые легкие блоки, которые изготавливаются в основном из древесной щепы хвойных пород деревьев с добавлением воды, опилок, химических реагентов и цемента. При этом остаток хвои, коры и листьев должен составлять не больше пяти процентов от общей массы. Сначала всю органику в дробилке измельчают до определенного размера. Добавление химических ингредиентов нужно для нейтрализации сахара, который содержится в органических отходах. Для более быстрого затвердевания, в раствор добавляют жидкое стекло.

Строительные блоки из арболита

Арболит — легкий бетон, состоящий из цемента и наполнителей натурального происхождения: древесные опилки, рисовая солома, древесная шерсть, древесная щепа, шелуха семян, камыш, костра льна или конопли и т.д. При производстве строительных блоков из арболита, для ускорения затвердевания цемента и минерализации наполнителя, в смесь добавляется сернокислый глинозем, хлористый кальций вместе с жидким стеклом, известью-пушонкой и другими аналогичными добавками, которые понижают негативное влияние органики на процесс затвердевания цемента.

Впервые подобный материал нашел применение в Нидерландах в 30-х годах, тогда он имел название «Дюрисол» (Durisol). В нашей стране арболит применяется с 60-х годов, в основном для малоэтажного строительства, поэтому широкое применение его началось в сегодняшние дни.

К основным преимуществам арболитовых блоков можно отнести: низкую тепловодность, они не подвержены поражению микроорганизмами и грибками, не гниют, обладают очень высокой огнестойкостью. Благодаря крупнопористой структуре этот строительный материал обеспечивает хороший воздухообмен, а из-за сравнительно небольшой плотности для строений из арболитовых блоков возможно применение облегченного, недорого фундамента. Стоимость конструкций из арболита существенно дешевле, чем из кирпича или керамзитобетона.

Состав арболита

Арболит – один из видов легкого бетона. Помимо цемента, химических добавок, органического наполнителя и воды, в его рецепт входит дробная древесина, древесная щепа, черенки хлопчатника, отходы обработки древесины… Из арболита производят арболитовые блоки и другие строительные изделия. Для придания им высокой прочности в производстве применяют цемент высоких марок – от 400 до 500 и выше.

Сегодня самый распространенный вид заполнителя арболита – древесный. Не рекомендуется применять крупные древесные частицы. Они легко впитывают влагу, поэтому увлажнение, в конечном счете, разрушает изделия из этого материала. Предпочтительнее использовать мелкие древесные крупицы. Но они требует повышенного расхода цемента.

Древесный заполнитель имеет свои недостатки – он химически активен. Любая растительная органика содержит вещества, к примеру, сахара, которые растворяются в жидкости. Они уменьшают прочность цемента. Химические добавки уничтожают сахара, поэтому их обязательно добавляют при производстве арболита. Наиболее результативны – сернокислый алюминий и хлористый кальций. Доля химических добавок при производстве арболита должна составлять от двух до четырех процентов от веса цемента.

В качестве минеральных связующих для изготовления арболитовых блоков применяется портландцемент марки 400 и марки 500. Цемент придает строительным блокам необходимую геометрическую форму и заданную прочность.

Расход минеральных связующих для изделий и конструкций из арболита напрямую зависит от того, какой вид заполнителя используется, от марки применяемого цемента и самое главное какой марки будет готовое изделие. Но, тем не менее, существует достаточно простая формула ориентировочного определения расхода портландцемента: берется коэффициент 17 и умножается на нужную марку арболита. В качестве примера возьмем марку 15. Следуя формуле, вычисляем 17х15=255 кг. Следовательно, на получение 1м3 арболита, необходимо 255 кг минеральных связующих.

Что такое опилкобетон

Такие отходы лесоперерабатывающей промышленности как опилки, можно с успехом использовать в строительстве. При смешивании с цементом из них получается огнестойкий, очень теплый и в то же время прочный и недорогой строительный материал – опилкобетон.

Опилкобетон и арболит часто считают одним и тем же строительным материалом, но это неверно. Для изготовления классического арболита в качестве заполнителя применяется древесная щепа, а заполнителем для опилкобетона являются древесные опилки. По санитарно-техническим и теплозащитным качествам опилкобетон, так же как и арболит являются самыми эффективными и экологичными из всех стеновых бетонных материалов.

Для изготовления данного вида блоков лучше подходят опилки деревьев хвойных пород, так как намного меньше других подвержены гниению. В качестве вяжущего материала можно использовать даже глину или известь, но идеальным будет цемент. Соотношением вяжущих материалов и заполнителя определяется плотность опилкобетона. При увеличении количества вяжущих прочность блока из опилкобетона будет повышаться, но станут хуже его теплотехнические свойства, так как плотность материала так же повысится. Исходя из этого, к выбору пропорций при изготовлении опилкобетона необходимо подходить индивидуально, исходя из толщины стен, количества этажей и др.

Изготовление арболитовых блоков своими руками

При изготовлении арболитовых блоков своими руками, сначала органические вещества заливаются частью воды и лишь, потом смешивают до однородного состояния с цементом. Затем добавляется частями необходимое оставшееся количество ингредиентов. Состав, который получится, должен быть вязким, но при этом сохранять при сжатии в руке форму комка. Соотношение древесной щепы, цемента и воды – приблизительно 3:3:4. При этом нужны будут формы для заливки блоков. Форма состоит из боковых стенок и поддона. Размеры формы зависят от нужного вам размера строительного блока.

Перед тем как заливать смесь непосредственно в форму, ее необходимо промазать известковым молочком. После этого арболитовую смесь укладывают в подготовленную форму и тщательным образом утрамбовывают. При этом до края стенок формы должно оставаться приблизительно два сантиметра свободного пространства, которое впоследствии заполняется штукатурным раствором. Затем поверхность блока при помощи шпателя выравнивается.

При производстве арболита своими силами, верхнюю поверхность блоков можно задекорировать керамической ломаной плиткой или каменной крошкой. В форме блоки выдерживают не меньше одних суток, а потом для дальнейшей просушки на две недели переносят под навес.

Во время строительства блоки из арболита хорошо поддаются всем видам обработки: их можно сверлить, пилить, при необходимости подгонять до нужного размера и что немаловажно, прочность самого материала из-за этого не снижается.

Недостатки арболитовых блоков

Серьезных недостатков присущих именно арболиту практически не существует. Выполнение условий и всех требований для сооружений из древесины и арболитовых блоков гарантирует хорошую сохранность их на долгие – долгие годы. Это значит, что недостатки данного строительного материала органично вытекают из достоинств. Поскольку арболитовый блок состоит на восемьдесят — девяносто процентов из древесной щепы, то ему необходима защита от излишней влаги.

Строительные блоки из деревобетона имеют такие недостатки как достаточно высокая влагопроницаемость и неустойчивость к воздействию воды. Эти показатели колеблются от 40 до 85 процентов у теплоизоляционного, и на 50-70 процентов у конструктивно-теплоизоляционного. Чтобы защитить первые ряды арболитовых блоков от влаги, идущей от бетона необходимо предусмотреть качественную гидроизоляцию от фундамента.

Так же, в процессе эксплуатации необходимо защитить стены от излишней влаги. Это значит, что в доме должен поддерживаться определённый температурно-влажностный режим и на улице стены не должны заливаться водой. Как в виде дождей, так и при таянии снега. Именно по этой причине постройки из деревобетона рекомендуется защитить фасадной отделкой: без всякой подготовки поштукатурить, а затем обложить фасадным кирпичом, плиткой или каким-либо другим материалом.

На арболитовые блоки разовое воздействие воды некритично. Речь идёт о воздействии влаги в течение нескольких недель или месяцев. При таком режиме эксплуатации, в конце концов, наступят нежелательные последствия.

Минусом данных строительных блоков является и то, что они в отличии от пеноблока, газобетона или кирпича имеют менее точную геометрическую форму. По этой причине невозможно использование кладочного теплосберегающего клея и кладка производится исключительно на строительный раствор. Как и другие строительные материалы, арболит имеет недостатки и должен эксплуатироваться в предназначенных для этого условиях.

Видео Как сделать арболитовые блоки своими руками

Загрузка…Похожие материалы:

remontsami.ru