Задняя бабка токарного станка своими руками: Задняя бабка токарного станка по дереву своими руками, фото, видео

Задняя бабка токарного станка по дереву своими руками, фото, видео

Токарный станок по дереву – ценное оборудование для любого столяра. Неважно, используется агрегат в цеху или исключительно для мелкой работы в бытовой мастерской, иногда детали выходят из строя и требуют замены.

Многие из частей токарного станка по дереву, вполне возможно сделать дома своими руками. Это будет экономичнее и практичнее покупки конструктивного элемента промышленного производства.

Содержание:

- 1 Функциональные особенности и устройство

- 2 Можно ли их сделать своими руками?

- 3 Необходимые инструменты и материалы

- 4 Схемы и чертежи

- 5 Пошаговая сборка и монтаж своими руками

- 5.1 Передней бабки

- 5.2 Задней бабки

- 6 Первый запуск и проверка исправности оборудования

- 7 Какие проблемы могут возникнуть при работе с самодельным оборудованием

Функциональные особенности и устройство

Задняя и передняя бабки любого токарного станка – важные детали конструкции, каждая из которых выполняет свои функции.

Передняя бабка. От точности изготовления данной детали зависит качество всей конструкции в результате. На передней бабке расположен шпиндель, который передает на обрабатываемую деталь движение кручения. Основными элементами передней бабки являются:

- корпус;

- шпиндель;

- подшипники;

- конструкция для контроля направления движения шпинделя;

- устройство, которое контролирует скорость движения шпинделя;

- устройство для подключения и установки оборудования.

Задняя бабка. Это опорный узел деревообрабатывающего токарного станка, который предназначен для фиксации заготовки. Основные элементы конструкции задней бабки:

- корпус;

- пиноль;

- маховик;

- рукоятка маховика;

- винт, чтобы перемещать заднюю бабку в поперечном направлении.

Задняя бабка имеет в пиноли отверстие, куда вставляется инструмент для обработки детали. Во время рабочего процесса бабка передвигается по станине для подборки оптимального расстояния в зависимости от длины обрабатываемой заготовки.

Читайте также: токарный станок по дереву своими руками видео

Можно ли их сделать своими руками?

Для изготовления передней и задней бабки своими руками достаточно иметь схему или чертеж и несколько важных инструментов. При наличии опыта и определенной сноровки это не составит труда.

Необходимые инструменты и материалы

Для изготовления простой задней бабки мастеру понадобится:

- сварочный аппарат;

- пара подшипников;

- три болта и несколько гаек;

- два отрезка простой водопроводной трубы;

- листовая сталь толщиной 4-6 мм.

Подшипники и болты с гайками подойдут любые, которые есть у мастера в его запасах. Внутренний диаметр в подшипниках оптимален в радиусе 10-15мм.

Чтобы сделать ходовой винт понадобятся болта М12 длиной 8-10 см.

Схемы и чертежи

Пошаговая сборка и монтаж своими руками

После изучения схем и чертежей можно переходить к сборке и монтажу обоих узлов токарного станка. Затем понадобится наладка и настройка оборудования.

Затем понадобится наладка и настройка оборудования.

Передней бабки

Алгоритм изготовления передней бабки:

- Выточить корпус цилиндрической формы с толщиной стенок в 10 мм.

- Швеллер, который будет необходим, чтобы изготовить стоку для крепления бабки к станине, приварить к уголку из листовой стали.

- Закрепить на стойку бабку.

Читайте также: что можно сделать на токарном станке по дереву

Цилиндрический корпус имеет следующие размеры:

- наружный диаметр – 56 мм;

- длина – 18 см;

- посадочные гнезда диаметром 24 мм под подшипники;

- диаметр вала – 30 мм.

Задней бабки

Алгоритм изготовления задней бабки:

- сварить между собой 2 болта для увеличения общей длины;

- изготовить вращающийся центр из трубы такого диаметра, чтобы внешняя обойма подшипников входила в нее плотно;

- в получившейся втулке при необходимости можно сделать пропил в 2-3 мм шириной;

- будущая стенка вращающегося центра имеет тот же диаметр, что и внешняя обойма подшипника;

- обварить с правой стороны шайбу с гайкой;

- левую гайку скрутить, а коней обрезать заподлицо с шайбой;

- головку болты спилить, сам болт зажать в сверлильный станок и доработать при помощи абразивного камня.

Затем нужно изготовить корпус шпинделя. Для этого:

- Взять отрезок трубы диаметром ¾ дюйма, длиной 6-7 см.

- С двух концов привариваются гайки.

- Конус задней бабки также сделан из болта.

Предварительно перед установкой обточить хвостовик конуса до такой степени, чтобы он входил во внутреннюю обойму подшипников. Для упора внешней обоймы перед установкой подшипников следует в корпус установить кольцо из согнутой проволоки диаметром 1-2 мм.

Первый запуск и проверка исправности оборудования

Для проверки исправности оборудования необходимо в первую очередь запустить станок на холостом ходу. Настройку станка каждый мастер производит по-своему, в зависимости от предполагаемой работы и выполняемых функций. Все элементы необходимо проверять последовательно, только после проверки на холостом ходу, можно выключить станок и выставить определенные параметры для работы.

Обязательно перед обработкой заготовки следует убедиться, что на древесине нет сколов, деформаций и трещин. Шпиндель при работе должен вращаться без малейших затруднений. Обязательно проверить совпадение центров симметрии станка и детали.

Какие проблемы могут возникнуть при работе с самодельным оборудованием

Чтобы на длительное время сохранить исходные параметры токарного станка, необходимо его правильно использовать. Тогда не возникнет проблем в процессе работы.

Фиксация заготовки должна происходить при помощи специального крепежа. Обязательно регулировать скорость при помощи изменения положения приводного ремня в шкифах.

Проблемы могут возникать следующие:

- более низкая производительность, чем у образца промышленного производства;

- станок способен обрабатывать не все породы дерева;

- возможна повышенная вибрация;

- скорость износа подшипников разная и это необходимо постоянно контролировать.

При некоторых минусах, самодельное токарное оборудование – оптимальный вариант для домашней мастерской. Оборудование промышленного производства далеко не всегда доступно простым специалистам, которым токарный станок необходим для бытового применения.

Передняя и задняя бабки – основные и наиболее важные узлы любого токарного станка по дереву. От их правильного конструирования и подгонки зависит в конце концов качество всей конструкции. При этом изготовить эти детали в домашних условиях может любой мастер.

Поделиться в социальных сетях

Как сделать заднюю бабку для токарного станка

Содержание

- Рекомендованные сообщения

- Создайте аккаунт или войдите в него для комментирования

- Создать аккаунт

- Войти

- Сейчас на странице 0 пользователей

- Деревообрабатывающий станок

- Конструкционная особенность

- Шпиндельная бабка своими руками

- Токарный станочек-мини

- История возникновения устройства

- Главные составляющие части токарного станка

- Основные составные и механизм действия передней бабки

- Задняя бабка

- Шпиндель

- Передняя бабка токарного станка своими руками

- Настройка токарного станка перед началом работы

- Небольшой токарный станок по дереву своими руками – особенности изготовления

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Испокон веков дерево верой и правдой служило людям. Древесина является предметом труда мастера по изготовлению столярных изделий. Особенно большой популярностью пользуются вещи, сделанные на токарном станке. Многие токари-металлисты любят точить дерево. Умение работать на металлорежущем оборудовании мотивирует их изготовить токарный по дереву своими руками для домашней мастерской.

Деревообрабатывающий станок

На рынке деревообрабатывающей техники представлена обширная линейка токарных станков по дереву. Каждый потребитель делает свой выбор с учетом своих интересов, но главный критерий — это мощность привода. Для домашней мастерской, где токарные работы выполняются эпизодически, подойдёт простой настольный станочек с мощностью электродвигателя 1 киловатт и скоростью вращения шпинделя 3500 об/мин.

Главные узлы и механизмы станка по дереву отвечают классическому устройству токарной машины, обрабатывающей заготовки вращением. Три главных механизма:

- привод — электрический двигатель, однофазный или трёхфазный;

- передаточный — набор устройств, передающих вращение вала двигателя на шпиндельную бабку;

- исполнительный — это суппорт.

Четыре основных узла:

- станина — корпус, на котором закреплены механизмы;

- передняя шпиндельная бабка — для крепления планшайбы или токарного патрона;

- задняя фиксирующая бабка — для установки вращающего центра или сверлильного патрона.

Конструкционная особенность

Станок токарный по дереву своими руками можно собрать из подручного материала. Конструкция простая, много времени на изготовление не потребуется. Главная часть станка — станина, изготовленная из швеллера, в котором по центральной осевой линии прорезан болгаркой паз для фиксации подручника и задней бабки.

Конструкция задней бабки стандартна. Пиноль имеет отверстие под конус Морзе № 2 для установки центра вращения. Хвостовик сверлильного патрона соответствует отверстию пиноли. Рекомендуется использовать заднюю бабку заводского изготовления.

Если самодельный токарный по дереву станок предназначен для точения и сверления деталей без требования к точности, его можно изготовить самостоятельно.

Под пиноль выточить полый цилиндр с глухой торцевой стенкой, в которой нарезана резьба под винт маховика. Подвижная часть пиноли — это цилиндр с коническим отверстием и шпоночным пазом на всю длину. Перемещается подвижная часть при помощи винта маховика по шпонке, приваренной в корпусе бабки.

Подручник классический, имеет функцию регулирования с фиксацией под диаметр обрабатываемой заготовки, основание подручника перемещается поперёк и вдоль станины. Фиксируется эксцентриком с ручкой. Верхняя часть — обычный уголок.

В передней бабке установлены два радиально-упорных подшипника. На валу шпинделя нарезана резьба М14, шаг два. Это резьба, которая используется на болгарках, шлифовальных машинках. Благодаря этому на шпиндель можно крепить все насадки, которые используются болгаркой.

С этой резьбой изготовлена планшайба под токарный патрон. Вращает всю эту конструкцию электрический двигатель от стиральной машинки мощностью 300 ватт.

Шпиндельная бабка своими руками

От точности изготовления передней бабки зависит качество всей конструкции. Поэтому на этот узел необходимо обратить особое внимание. Умельцы рекомендуют изготовить переднюю бабку токарного станка своими руками. Для этого нужно выточить цилиндрический корпус толщиной стенки 10 мм. Для крепления к станине нужно изготовить специальную стойку. Для этого подойдёт отрезок швеллера. Швеллер торцом приваривается к уголку, изготовленному из листовой стали толщиной 10 мм.

Чтобы изготовить токарный станок по дереву своими руками, чертежи и размеры не имеют значения, так как каждый изготавливает конструкцию индивидуально, учитывая свои возможности. Цилиндрический корпус в разрезе:

- наружный диаметр 56 миллиметров;

- толщина стенки 10 миллиметров;

- длина 180 миллиметров;

- посадочные гнёзда под подшипники диаметром 24 миллиметра;

- вал диаметром 30 миллиметров.

Простые приспособления делают станок универсальным и увеличивают перечень операций. Например, установив в патрон шлифовальный барабан с наждачной бумагой, можно затачивать инструмент. Устройство для точения по копиру выглядит следующим образом:

- копир;

- труба, установленная вдоль станины, выполняющая роль салазок;

- дисковая электропила, выполняющая роль резца по дереву.

Приспособление для фрезерования заменит фрезерный станок. Оправка с дисковой фрезой

Оправка с дисковой фрезой

зажимается в патрон. Вместо подручника устанавливается рабочий стол с упорной линейкой. Фрезеровать можно наличники, плинтусы, заготовки для рамок.

Энтузиасты и любители изготавливать самоделки постоянно придумывают механизмы, облегчающие ручной труд. У таких людей на вопрос, как сделать станок по дереву, всегда есть ответ.

Токарный станочек-мини

Самодельный маленький токарный станочек по дереву умельцы ухитряются сделать, потратив 30 минут времени. Материал для изготовления древесно-стружечная плита толщиной 20 миллиметров или толстослойная фанера.

- основание 540х260х20 миллиметров;

- стойка под электродрель 150х100х20 миллиметров.

Задняя бабка изготавливается из двух прямоугольных брусков, собранных в конструкцию под прямым углом. В стойке сверлится посадочное отверстие под электродрель, делается фиксатор для надёжного крепления. Стойка неподвижно закреплена к основанию. В задней бабке просверлено отверстие для винта, торец которого заточен под конус. Это упорный центр. Импровизированная задняя бабка перемещается по направляющей прорези, фиксируется в один оборот эксцентрика. Подручник изготовлен из рейки, прикреплённой к основанию.

В задней бабке просверлено отверстие для винта, торец которого заточен под конус. Это упорный центр. Импровизированная задняя бабка перемещается по направляющей прорези, фиксируется в один оборот эксцентрика. Подручник изготовлен из рейки, прикреплённой к основанию.

Такая простая самоделка даст возможность без проблем выточить из дерева ручку к напильнику или вал качалки для теста. Да и вообще, обработка дерева — очень интересное занятие.

Первые токарные станки появились еще много лет назад, хотя были они очень простые и примитивные. Суппорт к тому времени всё еще не был изобретен и мастеру, при выполнении работы, приходилось постоянно удерживать резец и совершать вращение обрабатываемого элемента собственноручно или использовать для этой цели крепкую верёвку.

Соответственно, данное занятие было очень трудоёмким и требовало большой физической силы и выносливости работающего человека. Ко всему прочему такая производительность была на очень невысоком уровне.

Ко всему прочему такая производительность была на очень невысоком уровне.

История возникновения устройства

История токарного станка с суппортом начинается в 1712 году, когда Нартов Андрей Константинович – механик из России первым изобрел данный механизм. Это существенно упростило работу с устройством, ибо токарю теперь не нужно было собственноручно придерживать режущие инструменты во время обработки нужного элемента.

Это изобретение дало мощный толчок, за которым последовало стремительное развитие токарных станков по металлу и дереву.

Главные составляющие части токарного станка

Такой агрегат, как токарный станок, независимо от модели, сложен с похожих конструктивных элементов, главным образом определяющих все возможности устройства.

Наименование главных составляющих конструкции токарно-винторезного станка:

- Станина – данный элемент токарного устройства служит ни чем иным как одной из основных опор для обеих бабок и является платформой для перемещения суппорта и задней бабки.

Все элементы устройства крепятся на нее. Станина представляет из себя две продольные стеночки, которые для надежности и прочности соединяются поперечными ребрами. Передняя бабка токарного станка закрепляется по левую сторону станины, противоположная сторона – это место размещения задней бабки.

Все элементы устройства крепятся на нее. Станина представляет из себя две продольные стеночки, которые для надежности и прочности соединяются поперечными ребрами. Передняя бабка токарного станка закрепляется по левую сторону станины, противоположная сторона – это место размещения задней бабки. - Передняя бабка – придерживает и вращает по собственной оси обрабатываемую деталь. Во внутренней части данного элемента токарного станка находится шпиндель, совершающий обороты разной частоты в подшипниках качения и тем самым передает вращение обрабатывающейся детали. Внешние стороны обеих стеночек передней бабки оснащены рукоятками коробки скоростей, которые являются переключателями числа и скорости оборотов шпинделя. Инструкция правильного переключения этих ручников для того чтобы поставить необходимое количество оборотов находится в виде таблички из металла на внешней стороне стеночек передней бабки.

- Задняя бабка – поддерживает оставшуюся часть элемента в процессе обрабатывания.

Дополнительно ее используют для установления других рабочих инструментов.

Дополнительно ее используют для установления других рабочих инструментов. - Суппорт – перемещает режущее устройство во всех направлениях к оси токарного устройства.

- Коробка подач – для конструкции практически всех токарных станков характерен данный элемент, вращающий ходовой вал и ходовой винт и меняющий количество их оборотов вокруг своей оси. Существует большое количество систем коробок подач.

- Фартук – используется для изменения движений ходового вала.

- Категорически запрещено на данном устройстве одновременно включать механизм подачи от ходового вала вместе с замыканием маточной гайки на ходовом винте. Данное действие практически во всех случаях приводит к поломке элементов токарного устройства. Для предотвращения этого, в токарном станке находится специальный механизм, блокирующий полностью все устройство.

Основные составные и механизм действия передней бабки

Этот элемент токарного станка – один из основных деталей любого токарного устройства. Именно от него зависит точность расположения обрабатываемой детали и амплитуда ее движений. Кроме передней бабки на всех станках присутствует и задняя – на нее прикрепляется режущий инструмент. Обе бабки закрепляются на станине, которая является основой для любого станка, и имеют различие только своим местоположением.

Именно от него зависит точность расположения обрабатываемой детали и амплитуда ее движений. Кроме передней бабки на всех станках присутствует и задняя – на нее прикрепляется режущий инструмент. Обе бабки закрепляются на станине, которая является основой для любого станка, и имеют различие только своим местоположением.

Существуют такие главные элементы токарного устройства, которые регулируют скорость оборачивания обрабатываемого элемента:

- Два подшипника.

- Шпиндель.

- Шкив.

- Специальная коробка скоростей, которая отвечает за изменение скорости вращения обрабатываемого элемента.

Главным элементом передней бабки токарного станка является шпиндель, основная задача которого состоит в том, чтобы регулировать движение оборачивания на обрабатываемый элемент.

По правую сторону, обращенную к задней бабке, прикреплена резьба. К ней присоединяются патроны, которые удерживают деталь, что обрабатывается. Шпиндель установлен на двух подшипниках, от которых в полной мере зависит точность выполненной работы.

Также во внутренней конструкции передней бабки закрепляется гитара шестерен. Они передают вращение с выходного вала коробки скоростей на вал коробки подач.

На внешней стороне передней бабки токарного устройства установлена коробка скоростей, которая работает при помощи зубчатых передач.

Задняя бабка

Данный элемент токарного станка предназначен для того, чтобы поддерживать концы длинных деталей, когда обрабатываются их центральные части.

Также очень часто задняя бабка используется установления в ней сверл и прочих инструментов.

Шпиндель

Наименование данного элемента происходит с немецкого языка и переводится как «веретено». Эта деталь являет собой вал, который оснащен механизмом для крепления заготовки, которая обрабатывается. Обычно вал делается с отверстием, в котором обрабатываются пруты. Шейка шпинделя конусную или цилиндрическую форму.

Основные нормы в работе шпинделя:

- Точность оборачивания – оно настраивается, исходя от стандартов, и имеет прямую зависимость от предназначения самого устройства, его точности.

- Жесткость самого шпиндельного узла – данное требование также выполняется, исходя от общепринятых стандартов.

- Виброустойчивость – она ни в коем образе не является определителем качества обрабатываемой детали.

- Быстрота оборотов шпинделя – чем большая быстроходность этого узла, тем выше качество готового изделия.

- Несущая способность – этот параметр почти полностью зависит от качества шпиндельных опор и жидкости для смазки устройства.

- Долговечность – данный пункт зависит только от качества подшипников.

- Нагрев, допустимый для подшипников.

Передняя бабка токарного станка своими руками

Передняя бабка для токарного станка без проблем изготовляется самостоятельно.

Для этой цели понадобится:

- Деревянная доска.

- Фанера, толщиной десять миллиметров.

- Тонкий лист металла, который разрезается специальными ножницами.

Переднюю бабку намного проще изготовить своими руками, если основой данного устройства составляет обычная ненужная дрель. После этого будет необходимо только смастерить подставку, которая впоследствии и будет закрепительной платформой для дрели, имеющая строгую горизонтальную ось.

После этого будет необходимо только смастерить подставку, которая впоследствии и будет закрепительной платформой для дрели, имеющая строгую горизонтальную ось.

Середину передней и середину задней бабки нужно обязательно надежно закреплять, это крайне необходимо. Для задней бабки необходимо заранее установить рамки возможностей оборачивания по оси и жесткое закрепление на месте.

Настройка токарного станка перед началом работы

Настроить токарный станок – это, прежде всего, подготовить кинематическую схему для работы, которая определяется технологической картой устройства.

Первым делом все элементы управления приводят в статическое положение.

Дальше идет настройка кинематической цепи основного движения. Тут же устанавливается требуемая скорость оборачивания шпиндельного узла. Эта величина является определителем скорости резания необходимого элемента.

Видео: передняя бабка токарного станка по дереву.

Небольшой токарный станок по дереву своими руками – особенности изготовления

Практически любой мастер по обработке дерева желает иметь собственный токарный станок. Если средств не хватает, его можно смастерить из доступных материалов.

Если средств не хватает, его можно смастерить из доступных материалов.

Токарный станок по дереву самостоятельно изготовить не представляется сложным, если имеются начальные знания о том, что представляет собой данное устройство и его составляющие части.

С помощью небольшого токарного станка можно изготавливать любые детали и элементы в виде тел вращения.

Элементы токарного станка:

- Электромотор – для изготовления токарного станка можно использовать насосный мотор.

- Передняя бабка – отлично подойдет старое электрическое точило.

- Опора для резцов.

- Задняя бабка – изготовляется из дрели.

- Станина.

Для изготовления данного устройства потребуется:

- электрическая дрель;

- болгарка;

- напильники.

Основные особенности изготовления устройства:

- Ось вращения передней бабки должна быть прикреплена на оптимальной высоте.

- Электромотор следует крепить отдельно на другую платформу.

- Для разной породы дерева используются специальные резцы. Данные инструменты можно приобрести в наборе, по пятнадцать штук.

Можно сделать вывод, что с изготовлением токарного станка для обработки дерева справится даже начинающий мастер. Самое главное в этом деле – быть предельно аккуратным и строго соблюдать правила безопасности.

Задняя бабка токарного станка по дереву своими руками

Токарный станок по дереву – ценное оборудование для любого столяра. Неважно, используется агрегат в цеху или исключительно для мелкой работы в бытовой мастерской, иногда детали выходят из строя и требуют замены.

Многие из частей токарного станка по дереву, вполне возможно сделать дома своими руками. Это будет экономичнее и практичнее покупки конструктивного элемента промышленного производства.

Функциональные особенности и устройство

Задняя и передняя бабки любого токарного станка – важные детали конструкции, каждая из которых выполняет свои функции.

Передняя бабка. От точности изготовления данной детали зависит качество всей конструкции в результате. На передней бабке расположен шпиндель, который передает на обрабатываемую деталь движение кручения. Основными элементами передней бабки являются:

- корпус;

- шпиндель;

- подшипники;

- конструкция для контроля направления движения шпинделя;

- устройство, которое контролирует скорость движения шпинделя;

- устройство для подключения и установки оборудования.

Задняя бабка. Это опорный узел деревообрабатывающего токарного станка, который предназначен для фиксации заготовки. Основные элементы конструкции задней бабки:

- корпус;

- пиноль;

- маховик;

- рукоятка маховика;

- винт, чтобы перемещать заднюю бабку в поперечном направлении.

Задняя бабка имеет в пиноли отверстие, куда вставляется инструмент для обработки детали. Во время рабочего процесса бабка передвигается по станине для подборки оптимального расстояния в зависимости от длины обрабатываемой заготовки.

Задняя бабка в сборе для токарно-винторезного станка 1К62Д

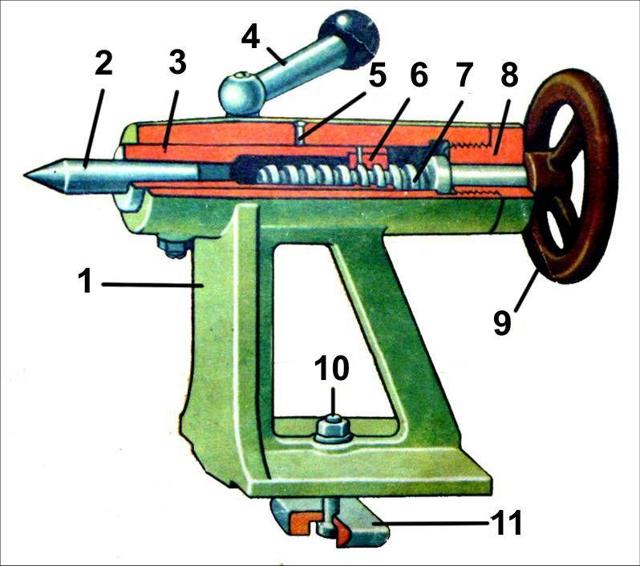

Устройство задней бабки 1К62Д

При высоких скоростях резания, которые применяются на современных токарных станках, не вращающиеся центры, обладающие достаточной жесткостью, оказываются неработоспособными вследствие быстрого износа поверхностей центровых углублений и самих центров. Вставные вращающиеся центры имеют недостаточную жесткость. Поэтому на ряде моделей токарных станков в пиноль задней бабки встраивается вращающийся шпиндель на подшипниках качения, в гнездо которого вставляется центр. Такая конструкция имеет высокую жесткость и обеспечивает возможность работы при высоких скоростях. Распространена также конструкция задних бабок, у которых пиноль проходит сквозь корпус (см. рисунок). В этом случае корпус 2 имеет сквозную расточку, через которую проходит пиноль 1. У последней с правой стороны смонтирован винт 5 и маховик 10. В средней части пиноль имеет прорезь, через которую проходит гайка 6, закрепленная винтами 7 в корпусе бабки. При вращении маховика перемещается не только пиноль, но и винт, и сам маховик. Такая конструкция обеспечивает постоянную величину опорной поверхности пиноли в корпусе бабки независимо от ее вылета, что создает большую жесткость системы. Оригинальным является также механизм закрепления бабки на станине станка. При повороте рукоятки 9 эксцентрик 8 поднимает вверх стяжку 13 и планку 17, связанную со стяжкой болтом 14 со сферической шайбой 15.

Поэтому на ряде моделей токарных станков в пиноль задней бабки встраивается вращающийся шпиндель на подшипниках качения, в гнездо которого вставляется центр. Такая конструкция имеет высокую жесткость и обеспечивает возможность работы при высоких скоростях. Распространена также конструкция задних бабок, у которых пиноль проходит сквозь корпус (см. рисунок). В этом случае корпус 2 имеет сквозную расточку, через которую проходит пиноль 1. У последней с правой стороны смонтирован винт 5 и маховик 10. В средней части пиноль имеет прорезь, через которую проходит гайка 6, закрепленная винтами 7 в корпусе бабки. При вращении маховика перемещается не только пиноль, но и винт, и сам маховик. Такая конструкция обеспечивает постоянную величину опорной поверхности пиноли в корпусе бабки независимо от ее вылета, что создает большую жесткость системы. Оригинальным является также механизм закрепления бабки на станине станка. При повороте рукоятки 9 эксцентрик 8 поднимает вверх стяжку 13 и планку 17, связанную со стяжкой болтом 14 со сферической шайбой 15. Планка через сферический штифт 18 прижимает прихват 16 к на¬правляющим станины и надежно закрепляет заднюю бабку. Закрепление скалки в корпусе бабки производится рукояткой 3 с помощью валика 11 и резьбовой втулки 12. Задний центр выжимается из скалки винтом 5 посредством вставки 4. В токарных станках средних размеров перемещение задней бабки по направляющим станины производится поворотом небольшой шестерни, расположенной в кронштейне бабки и сцепляющейся с рейкой станка. В тяжелых станках для облегчения перемещения задней бабки под ее направляющие подводится сжатый воздух.

Планка через сферический штифт 18 прижимает прихват 16 к на¬правляющим станины и надежно закрепляет заднюю бабку. Закрепление скалки в корпусе бабки производится рукояткой 3 с помощью валика 11 и резьбовой втулки 12. Задний центр выжимается из скалки винтом 5 посредством вставки 4. В токарных станках средних размеров перемещение задней бабки по направляющим станины производится поворотом небольшой шестерни, расположенной в кронштейне бабки и сцепляющейся с рейкой станка. В тяжелых станках для облегчения перемещения задней бабки под ее направляющие подводится сжатый воздух.

Читать также: Устройство для определения проводов в стене

Тепловое расширение обрабатываемых деталей может вызвать осевую перегрузку вращающегося центра задней бабки и шпинделя станка. Во избежание этого явления ряд фирм и, в частности, чехословацкие и «ТОЗ» устанавливают на задних бабках токарных станков компенсаторы тепловых удлинений и приборы для определения фактического осевого усилия, действующего на центр задней бабки. оснащает некоторые модели токарных станков сверлильными задними бабками, которые наряду с обычным назначением могут быть успешно использованы для сверлильных работ. Бабка снабжается бесступенчатым и независимым от других механизмов станка приводом подачи, обеспечивающим также возможность быстрого холостого перемещения пиноли. Механизм подачи имеет переставной упор для ограничения глубины сверления. Наибольшее усилие подачи пиноли у сверлильных бабок станков модели DK составляет 1800 кг, что обеспечивает возможность сверления отверстий диаметром до 50 мм в стали средней твердости.

оснащает некоторые модели токарных станков сверлильными задними бабками, которые наряду с обычным назначением могут быть успешно использованы для сверлильных работ. Бабка снабжается бесступенчатым и независимым от других механизмов станка приводом подачи, обеспечивающим также возможность быстрого холостого перемещения пиноли. Механизм подачи имеет переставной упор для ограничения глубины сверления. Наибольшее усилие подачи пиноли у сверлильных бабок станков модели DK составляет 1800 кг, что обеспечивает возможность сверления отверстий диаметром до 50 мм в стали средней твердости.

Задняя бабка токарного станка – элемент строения, служащий для фиксации заготовки в ходе ее обработки. Этот узел – дополнительная база крепления для детали. В ходе выполнения сверлильных работ, бабка примыкает к узлу суппорта и получает через него подачу механического типа. В этом случае сверло вставляется в пиноль, а не в центр.

Пошаговая сборка и монтаж своими руками

После изучения схем и чертежей можно переходить к сборке и монтажу обоих узлов токарного станка. Затем понадобится наладка и настройка оборудования.

Передней бабки

Алгоритм изготовления передней бабки:

- Выточить корпус цилиндрической формы с толщиной стенок в 10 мм.

- Швеллер, который будет необходим, чтобы изготовить стоку для крепления бабки к станине, приварить к уголку из листовой стали.

- Закрепить на стойку бабку.

Цилиндрический корпус имеет следующие размеры:

- наружный диаметр – 56 мм;

- длина – 18 см;

- посадочные гнезда диаметром 24 мм под подшипники;

- диаметр вала – 30 мм.

Задней бабки

Алгоритм изготовления задней бабки:

- сварить между собой 2 болта для увеличения общей длины;

- изготовить вращающийся центр из трубы такого диаметра, чтобы внешняя обойма подшипников входила в нее плотно;

- в получившейся втулке при необходимости можно сделать пропил в 2-3 мм шириной;

- будущая стенка вращающегося центра имеет тот же диаметр, что и внешняя обойма подшипника;

- обварить с правой стороны шайбу с гайкой;

- левую гайку скрутить, а коней обрезать заподлицо с шайбой;

- головку болты спилить, сам болт зажать в сверлильный станок и доработать при помощи абразивного камня.

Затем нужно изготовить корпус шпинделя. Для этого:

- Взять отрезок трубы диаметром ¾ дюйма, длиной 6-7 см.

- С двух концов привариваются гайки.

- Конус задней бабки также сделан из болта.

Предварительно перед установкой обточить хвостовик конуса до такой степени, чтобы он входил во внутреннюю обойму подшипников. Для упора внешней обоймы перед установкой подшипников следует в корпус установить кольцо из согнутой проволоки диаметром 1-2 мм.

Для упора внешней обоймы перед установкой подшипников следует в корпус установить кольцо из согнутой проволоки диаметром 1-2 мм.

Восстановление и ремонт узла

Поскольку задняя бабка – один из наиболее задействованных узлов во время работы, то она довольно часто выходит из строя. Чаще всего приходится восстанавливать нормальное соотношение мостика и станины, регулировать высоту центров и настраивать точность отверстия. Часто ремонта требуют отдельные детали задней бабки: пиноль, элементы управления.

Труднее всего восстановить точность отверстия корпуса и отрегулировать высоту центров. Наиболее эффективный метод исправления большинства поломок задней бабки – акрилопласты. Незначительные дефекты отверстия под пиноль можно ремонтировать посредством притир, но после этого желательно использовать тот же акрилопласт.

Для регулировки высоты центров используют растачивание и восстанавливают их параметры при помощи специальных накладок, которые устанавливают на направляющие. После этого необходимо изготовить новый шпиндель. Посадить его на место следует при помощи все того же акрилопласта.

После этого необходимо изготовить новый шпиндель. Посадить его на место следует при помощи все того же акрилопласта.

Читать также: Рейтинг полировальных машинок для автомобиля

Нередко случается такое, что необходимо ремонтировать отверстие для подшипников. Проще всего осуществить ремонт посредством замены испорченного узла. Затем необходимо подстроить внутренний диаметр в соответствии с наличными подшипниками.

Видео: самодельная задняя бабка токарного станка.

Первый запуск и проверка исправности оборудования

Для проверки исправности оборудования необходимо в первую очередь запустить станок на холостом ходу. Настройку станка каждый мастер производит по-своему, в зависимости от предполагаемой работы и выполняемых функций. Все элементы необходимо проверять последовательно, только после проверки на холостом ходу, можно выключить станок и выставить определенные параметры для работы.

Обязательно перед обработкой заготовки следует убедиться, что на древесине нет сколов, деформаций и трещин. Шпиндель при работе должен вращаться без малейших затруднений. Обязательно проверить совпадение центров симметрии станка и детали.

Шпиндель при работе должен вращаться без малейших затруднений. Обязательно проверить совпадение центров симметрии станка и детали.

Функции задней бабки

Данный элемент конструкции станка отвечает за качество фиксации и обработки деталей. Именно поэтому очень важной его характеристикой должна быть устойчивость. Этот узел предотвращает смещение детали в ходе ее обработки и должна отвечать за корректное местоположение оси центра. К тому же данная деталь отвечает за правильное направление шпинделя и его стабильную фиксацию.

Кроме этих функций, такой узел также должен обладать возможностью оперативной установки на оси станка и опцией точной фиксации детали на обоих центровых отверстиях аппарата. Именно стабильность и устойчивость задней бабки способствуют точной обработке заготовок.

Читать также: Формула для нахождения мощности

Техника безопасности

Соблюдение определенных правил при работе на станке обязательно, тем более если речь идет об изделии, изготовленном своими руками.

Подготовительный этап

Непосредственно после сборки следует запустить станок на несколько минут на холостом ходу и прислушаться к звукам работы двигателя: они должны быть равномерными, без посторонних шумов. Подготовка к работе состоит из следующих шагов:

- Одевается соответствующая одежда, на которой застегиваются все пуговицы и убираются выступающие части.

- На рабочем месте перед началом работы следует навести полный порядок, чтобы на нем лежали только нужные инструменты – тогда можно без лишней суеты и траты энергии последовательно осуществить весь план.

- Перед каждым сеансом самодельный станок нужно проверять на предмет целости всех частей и надежности их соединения.

- Также важно позаботиться о достаточном освещении рабочей поверхности и правильном расположении источника, чтобы собственная тень не мешала работать.

Правила безопасной работы

Во время работы нужно придерживаться следующих правил:

- Удаление деталей, а также чистка, смазка рабочего механизма не производится во время работы.

- Когда идет обработка детали, нужно находиться с правильной стороны и на безопасном расстоянии от самой установки.

- Не следует передавать какие-либо предметы или держать руки над рабочим механизмом.

- Если идет работа по резке детали, то отрезаемую часть нельзя поддерживать рукой – неизвестно, в какую сторону она подвинется в любой момент времени.

- Недопустимо облокачиваться даже на неподвижные части станка, опираться на рабочую поверхность.

- Вся стружка от деталей тщательно удаляется после каждого рабочего сеанса.

Наглядная иллюстрация представлена на схеме.

Наглядная технология работы на токарном станке по металлу, изготовленному своими руками, представлена на видео.

Шпиндель

Маловероятно, что ещё можно встретить устройство токарного станка по металлу с монолитным шпинделем. Современные станки имеют полые модели, но это не упрощает требований предъявляемых к ним. Корпус шпинделя должен выдерживать без прогибов:

Современные станки имеют полые модели, но это не упрощает требований предъявляемых к ним. Корпус шпинделя должен выдерживать без прогибов:

- детали с большим весом;

- предельное натяжение ремня;

- нажим резца.

Особые требования предъявляются к шейкам, на которые устанавливаются в подшипники. Шлифовка их должна быть правильной и чистой, шероховатость поверхности не более Ra = 0,8.

Шпиндель

В передней части отверстие имеет конусную форму.

Подшипники, шпиндель и ось должны при работе создавать единый механизм, не имеющий возможности создавать лишних биений, которые могут получаться при неправильной расточке отверстия в шпинделе или небрежной шлифовке шеек. Наличие люфта между подвижными частями станка приведут к неточности в обработке заготовки.

Устойчивость шпинделю придают подшипники и механизм регулировки натяга. К правому подшипнику он крепится посредством расточенной, по форме шейки, бронзовой втулки. Снаружи её расточка совпадает с гнездом на корпусе передней бабки. Втулка имеет одно сквозное отверстие и несколько надрезов. Крепится втулка, в гнезде передней бабки гайками, накрученными на её резьбовые концы. Гайки крепления втулки используются для регулировки натяга разрезного подшипника.

Втулка имеет одно сквозное отверстие и несколько надрезов. Крепится втулка, в гнезде передней бабки гайками, накрученными на её резьбовые концы. Гайки крепления втулки используются для регулировки натяга разрезного подшипника.

За изменение скорости вращения отвечает коробка скоростей. Справа к шкиву присоединяется зубчатая шестерня, справа от шкива шестерня насажена на шпиндель. За шпинделем имеется валик со свободно вращающейся втулкой с ещё 2 шестернями. Через шейку, закреплённому в кронштейнах валику, передаётся вращательное движение. Разный размер шестерней позволяет варьировать скорость вращения.

Перебор увеличивает количество рабочих скоростей токарного станка вдвое. Строение токарного станка по металлу с использованием перебора позволяет выбрать среднюю скорость между базовыми. Для этого достаточно перекинуть ремень с одной передачи на следующую или установить рычаг в соответствующее положение, в зависимости от конструкции станка.

Для этого достаточно перекинуть ремень с одной передачи на следующую или установить рычаг в соответствующее положение, в зависимости от конструкции станка.

Шпиндель получает вращение от электродвигателя через ременную передачу и коробку скоростей.

Для изготовления простой задней бабки понадобится: 1. Сварочный аппарат. 2 .Два подшипника. 3. Три болта и несколько гаек. 4. Два коротких отрезка водопроводной трубы. 5. Кусок листовой стали толщиной 4-6мм.

Подшипники, болты с гайками и др. могут быть любые подходящие, имеющиеся в ваших запасах. Например, внутренний диаметр подшипников может быть в пределах 10-15мм. Я вытащил подшипники из сгоревшего электродвигателя от старой стиральной машины.

Для изготовления ходового винта понадобятся два болта М12 длиной 80-100мм. На фото — один болт, второй приваривается к нему в дальнейшем, для увеличения общей длины. Для вращающегося центра нужно подобрать отрезок трубы такого диаметра, чтобы в него плотно входила внешняя обойма подшипников, а его длина должна быть чуть больше, чем толщина двух сложенных вместе подшипников. При необходимости в получившейся втулке можно сделать продольный пропил шириной 2-3мм. Увеличивая или уменьшая зазор, добиваются, чтобы подшипники плотно сидели во втулке.

При необходимости в получившейся втулке можно сделать продольный пропил шириной 2-3мм. Увеличивая или уменьшая зазор, добиваются, чтобы подшипники плотно сидели во втулке.

Шайба — это будущая задняя стенка вращающегося центра, имеет такой же диаметр, как внешняя обойма подшипника. Шайба с гайкой обвариваются с правой стороны, (фото выше) затем левая гайка скручивается, а торчащий конец болта обрезается заподлицо с шайбой. Головка болта отпиливается, болт зажимается в сверлильный станок и с помощью нехитрого приспособления (струбцина и кусок абразивного камня, прижатого к неподвижной опоре) убирается возможная эксцентричность.

Для изготовления корпуса шпинделя берется отрезок трубы диаметром примерно 3/4 дюйма и длиной 50-70мм, к ней с обоих концов привариваются гайки, в данном случае М12. С помощью сварки удлиняется будущий винт. Если у вас применяется длинная шпилька, то, естественно, ничего варить не надо. Конус задней бабки сделан также из болта. Внутренний диаметр моих подшипников 15мм, поэтому я взял болт М16, наварил его на головку некоторое количество металла и грубо обточил на наждаке. Затем с помощью дрели выполнил более чистую обработку.

Затем с помощью дрели выполнил более чистую обработку.

Осталось аккуратно обточить хвостовик конуса до такого диаметра, чтобы он плотно входил во внутреннюю обойму подшипников и обрезать до нужной длины. Перед установкой подшипников в корпус необходимо установить кольцо, согнутое из проволоки диам. 1-2мм. В него будет упирться внешняя обойма.

Сборка и настройка — это отдельная тема, каждый делает её по-своему. Скажу только, что больших затруднений она не вызвала. В итоге получилось вот что.

Задняя бабка токарного станка. Устройство и ремонт задней бабки

- Устройство задней бабки токарно-винторезного станка

- Ремонт и восстановление задней бабки токарного станка

Содержание

- Ремонт корпуса и мостика задней бабки без применения акрилопласта

- Ремонт пиноли задней бабки

Устройство задней бабки токарно-винторезного станка

Общий вид и компоновка задней бабки токарно-винторезного станка показаны на рис.

33.

33.Технические характеристики, фотографии и чертежи приведены на странице Токарно-винторезный станок 1К62.

Задняя бабка служит для поддержания обрабатываемой заготовки при обработке в центрах и представляет собой вторую опору.

При сверлении задняя бабка специальным прихватом соединяется с кареткой суппорта и получает от него механическую подачу. Сверло вставляется в пиноль вместо центра.

Задняя бабка должна удовлетворять следующим условиям:

- ни при каких условиях произвольно не сдвигаться

- давать правильное положение оси центра

- давать возможность быстрой установки по оси станка

- предоставлять возможность точной установки обрабатываемой детали на обоих центровых отверстиях станка

- обеспечивать надежное направление шпинделя (пиноли) задней бабки и зажим его без нарушения положения оси

Устойчивость и надежное положение оси задней бабки являются необходимыми условиями для получения удовлетворительных результатов при обработке в центрах и устранения возможности аварий из-за вырывания обрабатываемой детали из центров. Это зависит от закрепления корпуса задней бабки на станине.

Это зависит от закрепления корпуса задней бабки на станине.

Конструкции задних бабок очень разнообразны, но основные принципиальные схемы их имеют много общего. Поэтому, зная принципиальное устройство задней бабки какого-либо универсального токарного станка средних размеров, можно без труда разобраться в конструкции бабок других токарных станков.

Рассмотрим конструкцию задней бабки токарного станка. Корпус задней бабки этого станка, как и большинства станков других типов, состоит из двух деталей: собственно корпуса 1 и основания (плота, мостика) задней бабки 2.

Плот (мостик) пришабривается по направляющим станины, а на верхнюю поверхность его устанавливается корпус.

Плоскости соприкосновения корпуса с плотом пришабриваются так, чтобы ось задней бабки по высоте совпадала с осью шпинделя станка и была ей параллельна. Параллельность осей достигается за счет пришабривания вертикальной грани направляющего буртика а плота. Боковое совпадение осей достигается перемещением корпуса по плоту при помощи винта с квадратной головкой и гайки. Корпус крепится к плоту и одновременно к станине при помощи двух болтов 4 и накладки 3.

Боковое совпадение осей достигается перемещением корпуса по плоту при помощи винта с квадратной головкой и гайки. Корпус крепится к плоту и одновременно к станине при помощи двух болтов 4 и накладки 3.

Достижение совпадения осей шпинделей передней и задней бабок посредством шабровки опорных плоскостей корпуса бабки требует значительной затраты времени. Поэтому, как правило, при капитальном ремонте совпадение осей передней и задней бабки достигается за счет расточки отверстия под шпиндель задней бабки. При этом возникает необходимость замены шпинделя задней бабки, который окончательно протачивается по наружному диаметру лишь после расточки корпуса задней бабки.

Шпиндель (пиноль) задней бабки 7 представляет собой пустотелый цилиндр, передний край которого выполнен в виде конуса Морзе в который вставляется центр 6 или сверло, а в задний — гайка 9. При помощи этой гайки и винта 8 с маховиком 10 шпиндель может передвигаться вдоль оси. Шпонка 5 предохраняет шпиндель от поворота. Шпиндель зажимается рукояткой, которая имеет на конце правую и левую нарезки для зажимных сухарей. При убирании шпинделя полностью в заднюю бабку винт 8 своим торцом упирается в торец центра 6 и выталкивает его из корпуса шпинделя. Таким образом, в этой конструкции выбивание центра из конуса очень удобно.

Шпиндель зажимается рукояткой, которая имеет на конце правую и левую нарезки для зажимных сухарей. При убирании шпинделя полностью в заднюю бабку винт 8 своим торцом упирается в торец центра 6 и выталкивает его из корпуса шпинделя. Таким образом, в этой конструкции выбивание центра из конуса очень удобно.

У тяжелых станков шпиндель не имеет гайки, нарезка сделана непосредственно на шпинделе, а втулка маховика является гайкой. Из такого шпинделя выбить центр с торца невозможно. Поэтому обыкновенные центры для таких шпинделей не годятся; центры должны быть с нарезкой. На нарезку навертывается гайка, при помощи которой можно выпрессовывать центр, или на центрах делаются лыски, которые дают возможность ключом повернуть центр и тем самым освободить его из гнезда. Пользование простыми центрами у этих станков должно быть запрещено, так как они запрессовываются и выбить их можно только ударами кувалды или разогревом шпинделя паяльными лампами. Это приводит к порче конуса шпинделя.

При обработке пологих конусов необходимо смещать центр задней бабки в поперечном направлении. Для этой цели корпус задней бабки и основание связаны друг с другом поперечной шпонкой. Поперечное смещение корпуса бабки относительно основания производится винтами и гайкой.

Для этой цели корпус задней бабки и основание связаны друг с другом поперечной шпонкой. Поперечное смещение корпуса бабки относительно основания производится винтами и гайкой.

Задняя бабка токарного станка 1к62. Сборочный чертеж

Задняя бабка токарного станка. Сборочный чертеж. Смотреть в увеличенном масштабе

Задняя бабка токарного станка 16к20. Сборочный чертеж

Задняя бабка токарного станка. Сборочный чертеж. Смотреть в увеличенном масштабе

Ремонт и восстановление задней бабки токарного станка

При ремонте задней бабки восстанавливают точность сопряжения поверхностей мостика со станиной и корпусом, точность отверстия корпуса и высоту центров передней и задней бабок, ремонтируют или изготовляют вновь пиноль, винт подачи и другие детали.

Наиболее трудоемкими являются операции по восстановлению точности отверстия в корпусе под пиноль и восстановлению высоты центров.

Отверстие под пиноль в корпусе ремонтируют притирами, растачиванием с последующей доводкой и с помощью акрилопластов.

Притирами обычно ремонтируют малоизношенные отверстия. При этом высоту центров восстанавливают постановкой на направляющие компенсационных накладок и изготовляют новую пиноль.

При ремонте растачиванием одновременно восстанавливают высоту центров. После расточки отверстие обычно доводят притирами, а пиноль изготовляют большего диаметра.

Акрилопластами восстанавливают как точность посадки пиноли, так и высоту центров. При этом пиноль не изготовляют, а ремонтируют.

Этот способ ремонта наиболее эффективный, так как он требует затрат времени и средств в 3—5 раз меньших, чем в первых двух способах.

Рассматриваемые ниже два варианта ремонта задней бабки наглядно подтверждают выгодность ремонта с применением акрилопластов, в частности стиракрила марки ТШ.

Ремонт корпуса и мостика задней бабки без применения акрилопласта

Последовательность ремонта следующая:

- Шабрят поверхность 9 корпуса (рис. 60). Количество отпечатков краски должно быть не менее 10 на площади 25 X 25 мм

- Фрезеруют поверхность 10 мостика 8 и устанавливают накладку на клею или на винтах.

При плотном сопряжении выступа мостика с пазом корпуса эту операцию не производят

При плотном сопряжении выступа мостика с пазом корпуса эту операцию не производят - Шабрят сопрягаемые с корпусом поверхности мостика (по корпусу). Количество пятен при проверке на краску — не менее 10 на площади 25 X 25 мм. Выступ мостика должен плотно входить в паз корпуса (без люфта)

- Шабрят поверхности мостика по направляющим станины. Количество отпечатков краски — 10—15 на площади 25 X 25 мм. Одновременно при шабрении добиваются горизонтальности поверхности, сопрягаемой с корпусом, с точностью 0,05 мм на 1000 мм длины. Проверку ведут по уровню, устанавливаемому на поверхности 9 вдоль и поперек направляющих станины. Станину устанавливают и выверяют по уровню, при этом плоскость для крепления коробки подач должна располагаться строго вертикально.

- Скрепляют мостик с корпусом

- Закрепляют бортштангу в шпинделе передней бабки станка. Ось бортштанги в месте крепления резца должна быть выше нормального положения оси шпинделя на 0,05 мм, для чего: измерительный стержень индикатора, закрепленный на суппорте станка, подводят к верхней образующей бортштанги (у места крепления резца) и фиксируют это положение; ослабляют передние болты крепления передней бабки (ось шпинделя уже выверена параллельно направляющим станины), с помощью рычага несколько приподнимают переднюю часть, под передние концы направляющих подкладывают фольгу толщиной 0,02—0,05 мм и закрепляют бабку на станине; подводят индикатор к верхней образующей бортштанги и замечают новое ее положение, при котором ось бортштанги должна быть расположена выше оси шпинделя на 0,05 мм.

- Устанавливают заднюю бабку впереди каретки суппорта и накладывают груз для жесткости

- Растачивают отверстие для пиноли в корпусе задней бабки (за 2—3 прохода), скорость вращения шпинделя 250 об/мин; подача 0,1 мм/мин. При этом чистота поверхности должна быть не ниже V5, конусность — не более 0,02 мм, овальность — не более 0,01 мм.

- Шлифуют отверстие в корпусе с помощью разжимной оправки, закрепленной в шпинделе, и наждачной бумаги. Скорость вращения шпинделя 500—800 об/мин, подача 10—15 м/мин. Чистота поверхности V7, конусность — не более 0,02 мм, овальность — не более 0,01 мм

- Производят доводку отверстия в корпусе с помощью чугунного притира. Скорость вращения шпинделя 200—300 об/мин, подача — 5—8 м/мин. При этом достигается чистота поверхности V 8, конусность должна быть не более 0,01 мм, овальность — не более 0,005 мм.

- Удаляют фольгу из-под направляющих передней бабки и закрепляют переднюю бабку на станине. Собирают заднюю бабку с вновь изготовленной и пригнанной по месту пинолью.

Движение пиноли должно быть плавным, без люфтов. Зажим должен обеспечить надежное крепление пиноли.

Движение пиноли должно быть плавным, без люфтов. Зажим должен обеспечить надежное крепление пиноли. - Проверяют положение пиноли по отношению к направляющим станины и совпадение центров передней и задней бабок, согласно техническим условиям по ГОСТу 42—56.

Рассмотренный технологический процесс задней бабки широко применяется на многих заводах, несмотря на значительную его трудоемкость.

Восстановление задней бабки акрилопластом

Восстановление задней бабки акрилопластом весьма прост и эффективен, так как отпадают операции по точной расточке и доводке отверстия корпуса и создается возможность сохранения старой пиноли. Ремонт мостика производят так же, как при ремонте без акрилопласта.

Технологический процесс восстановления отверстия корпуса задней бабки включает следующие операции:

- Отверстие под пиноль в корпусе 4 задней бабки (рис. 60) растачивают на расточном или токарном станке, при этом снимают слой металла, равный 2—3 мм. Чистота обработки должна соответствовать V 1, конусность и овальность допускаются не более 0,5 мм.

- В шпинделе 2 передней бабки 1 станка, ось которого выверена на параллельность направляющим станины, устанавливают пустотелую оправку с пробкой 7. Наружный диаметр цилиндрической части оправки соответствует наружному диаметру отремонтированной пиноли и имеет размер на 0,01 мм больший, чем пиноль.

Оправку устанавливают эксцентрично по отношению к оси шпинделя на 0,07—0,08 мм. Для этого в конусное отверстие шпинделя до установки оправки закладывают прокладку формы усеченного конуса толщиной 0,07—0,08 мм. Материалом для прокладки служит бумага или фольга. Форма прокладки (усеченный конус) обеспечивает равномерное биение на обоих концах оправки. - Вращением шпинделя 2 проверяют биение оправки, которое должно быть не более 0,15—0,18 мм, и устанавливают шпиндель так, чтобы образующая оправки с наибольшим плюсовым отклонением располагалась над осью шпинделя. Такое расположение оправки обеспечивает установление разности высоты центров передней и задней бабки (0,05—0,07 мм) в соответствии с требованиями технических условий.

- В корпусе задней бабки 4 над отверстием для пиноли сверлят три отверстия диаметром 6—8 мм; отверстия располагают по середине и по краям корпуса

- Обезжиривают расточенное отверстие корпуса и просушивают в течение 15—20 мин до полного испарения растворителя

- На оправку наносят тонкий равномерный слой мыла, устанавливают корпус задней бабки и закрепляют его болтами на станине

- Отверстие под пиноль (пространство между оправкой и корпусом бабки) герметизируют кольцами и пластилином 6; так же герметизируют отверстия устройств крепления пиноли, а над тремя просверленными отверстиями устанавливают из пластилина три воронки 3 и 5.

- Приготовляют раствор акрилопласта и заливают в среднюю воронку. Заливку завершают, когда масса стиракрила частично заполнит крайние воронки

- Залитую заднюю бабку выдерживают на месте не менее 2 ч при температуре 18—20° С

- Сдвигают заднюю бабку, защищают корпус от пластилина и приливов пластика, делают смазочные канавки, сверлят отверстия, долбят шпоночный паз и производят сборку задней бабки

Ремонт пиноли задней бабки

Этот процесс включает операции по шлифованию наружного диаметра и восстановлению конусного отверстия путем установки компенсационной втулки.

Компенсационная втулка (рис. 61, а) имеет цилиндрическую форму снаружи и конус внутри. Втулку часто изготовляют из цементируемой стали, при этом конус закаливают до HRC 58—60. Толщина стенки втулки около наибольшего диаметра конуса принимается от 2 мм и более (в зависимости от диаметра пиноли).

Наружный диаметр втулки изготовляют по расточенному отверстию пиноли с зазором 0,05 мм, чистота обработанной поверхности V5—V6.

Втулку на клее устанавливают в пиноль и после затвердения (через 24 ч) шлифуют конусное отверстие.

Для примера приведем технологию восстановления пиноли задней бабки токарно-винторезного станка модели 1Е61, которая состоит из двух этапов:

- изготовление компенсационной втулки (рис. 61, а)

- ремонт пиноли (рис. 61, б)

- Вытачивают втулку с технологическими припусками, конус Морзе № 3, под шлифовку натяг 7—8 мм, не считая припуска 5 мм. Цементируют на глубину 0,8—1,2 мм. Снимают технологические припуски, оставив по 1 мм на сторону.

Калят, HRC 58—62. Протачивают наружный диаметр и торцы по чертежу (выверяют на оправке от конуса).

Калят, HRC 58—62. Протачивают наружный диаметр и торцы по чертежу (выверяют на оправке от конуса). - Растачивают отверстие в пиноли Ø30А на длине 90 мм (выверяют на биение с точностью 0,05 мм, чистота обработки V 5). Устанавливают втулку на эпоксидном клее и выдерживают 24 ч при температуре 18—20° С. Вставляют пробки с двух сторон, зацентровывают с точностью до 0,02 мм, протачивают пиноль по верху в размер и подрезают передний торец, снимают фаски. Шлифуют наружный диаметр в размер. Фрезеруют смазочную канавку по эскизу. Гравируют цифры по эскизу. Снимают пробки. Затем выверяют пиноль с точностью 0,01 мм, шлифуют конус Морзе № 3 по пробке и передний торец как чисто.

У отремонтированной по такой технологии пиноли повышена износостойкость конусного отверстия, а стоимость ремонта значительно ниже стоимости изготовления новой пиноли.

Читайте также: Описание конструкции токарно-винторезного станка 1К62

Расточка задней бабки токарно-винторезного станка

Притирка задней бабки токарно-винторезного станка

Юстировка задней бабки токарного станка

- Борисов Г. С. и Сахаров В. Л. Краткий справочник цехового механика. М., изд-во «Машиностроение», 1966.

- Гельберг Б. Т. Заводский опыт модернизации станков. Лениздат,1960.

- Гельберг Б. Т. и Пекелис Г. Д. Вопросы технологии и организации ремонта оборудования. М., Профтехиздат, 1960.

- Гельберг Б. Т. и Пекелис Г. Д. Ремонт промышленного оборудования. М., изд-во «Высшая школа», 1967.

- Единая система планово-предупредительного ремонта и рациональная эксплуатация технологического оборудования машиностроительных предприятий. М., изд-во «Машиностроение», 1967.

- Клягин В. Н. Технические условия на ремонт металлорежущих станков нормальной точности. М., изд-во «Машиностроение», 1967.

- Пекелис Г. Д. и Минкин А. С. Ремонт металлорежущих станков.Лениздат, 1962.

- Пекелис Г. Д. и Гельберг Б. Т. Восстановление и упрочнениедеталей технологического оборудования. М., изд-во «Машиностроение», 1964.

- Пекелис Г. Д. и Гельберг Б. Т. Механизация слесарно-ремонтных работ. М.—Л., изд-во «Машиностроение», 1967.

- Пекелис Г. Д. и Гельберг Б. Т. Ремонт металлорежущих станков и кузнечно-прессового оборудования по типовым технологическим процессам. М., изд-во «Машиностроение», 1967.

- Пекелис Г. Д., Гельберг Б. Т. и Гордин Ю. Н. Централизация и специализация ремонта оборудования в производственном объединении,ЛДНТП, 1967.

- Проников А. С. Расчет и конструирование металлорежущих станков. М., изд-во «Высшая школа», 1967.

- Шейнгольд Е. М., Нечаев Л. Н. Технология ремонта и монтажа промышленного оборудования.

М.—Л., изд-во «Машиностроение», 1966.

М.—Л., изд-во «Машиностроение», 1966. - Щебров В. М. Ремонт машин и механизмов. М., изд-во «Высшая школа», 1964.

- Якобсон М. О. Технология станкостроения. М., изд-во «Машиностроение», 1968.

Список литературы:

Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г.

Читайте также: Заводы производители токарных станков в России

Полезные ссылки по теме

Восстановление и ремонт задней бабки токарного станка

Задняя бабка токарного станка – элемент строения, служащий для фиксации заготовки в ходе ее обработки. Этот узел – дополнительная база крепления для детали. В ходе выполнения сверлильных работ, бабка примыкает к узлу суппорта и получает через него подачу механического типа. В этом случае сверло вставляется в пиноль, а не в центр.

- Функции задней бабки

- Устройство и принцип работы

- Восстановление и ремонт узла

- Восстановление акрилопластом

Функции задней бабки

Данный элемент конструкции станка отвечает за качество фиксации и обработки деталей. Именно поэтому очень важной его характеристикой должна быть устойчивость. Этот узел предотвращает смещение детали в ходе ее обработки и должна отвечать за корректное местоположение оси центра. К тому же данная деталь отвечает за правильное направление шпинделя и его стабильную фиксацию.

Именно поэтому очень важной его характеристикой должна быть устойчивость. Этот узел предотвращает смещение детали в ходе ее обработки и должна отвечать за корректное местоположение оси центра. К тому же данная деталь отвечает за правильное направление шпинделя и его стабильную фиксацию.

Кроме этих функций, такой узел также должен обладать возможностью оперативной установки на оси станка и опцией точной фиксации детали на обоих центровых отверстиях аппарата. Именно стабильность и устойчивость задней бабки способствуют точной обработке заготовок.

Таким образом, данная деталь также предотвращает возникновение аварийных ситуаций во время эксплуатации станка. В случае неисправного состояния этого узла, деталь может вылететь из центров и повредить станок или ранить оператора.

Устройство и принцип работы

Несмотря на различия в строении задних бабок у многих станков, схема их работы и производства в большинстве случаев приблизительно одинакова. Исходя из этого, можно сложить общую схему строения этой детали в большинстве станков. Классическая конструкция данного элемента конструкции будет выглядеть следующим образом:

Классическая конструкция данного элемента конструкции будет выглядеть следующим образом:

- Хвостовик центра конического типа.

- Ручка управления.

- Винт для вращения.

- Пиноль. Подвижная полая деталь, выполненная в форме цилиндра, предназначена для фиксации вращательного винта. При помощи специальной шпонки пиноль (шпиндель) страхуется от поворота. Шпиндель фиксируется посредством специальной рукоятки, которая имеет прямую и обратную резьбу. Данная деталь может полностью убираться в узел задней бабки.

- Гайка.

- Рукоятка.

- Основа.

- Плита.

- Винт.

- Штыри.

- Паз шпоночного типа.

Данный узел обладает отверстием в шпинделе, куда устанавливаются инструменты для работы с заготовками. Во время эксплуатации станка, узел двигается станиной для подбора походящей дистанции в зависимости от размеров обрабатываемой детали. Учитывая специфику выполняемых работ, шпиндель можно настроить как на вращающиеся, так и на неподвижные детали. Все передвижения данного узла осуществляются в рамках подготовительных работ.

Все передвижения данного узла осуществляются в рамках подготовительных работ.

Узел в устройстве двигается путем зацепления выступа планок. В этом же случае активируется автоматическое передвижение суппорта. Перемещать узел параллельно станине можно посредством специальной рукоятки. Так делают в том случае, если надо закрепить заготовку в центрах, для подводки режущей поверхности к детали и для перемены положения револьверной головки.

В станках с небольшими параметрами, передвижение шпинделя осуществляется посредством специальной шестерни, которая находится в кронштейне. На больших станках узел приводится в движение при помощи электропривода. Передвижение шпинделя осуществляется в направлении оси, и оно не зависит от того, что в нем закреплено – рабочий инструмент или заготовка.

Восстановление и ремонт узла

Поскольку задняя бабка – один из наиболее задействованных узлов во время работы, то она довольно часто выходит из строя. Чаще всего приходится восстанавливать нормальное соотношение мостика и станины, регулировать высоту центров и настраивать точность отверстия. Часто ремонта требуют отдельные детали задней бабки: пиноль, элементы управления.

Часто ремонта требуют отдельные детали задней бабки: пиноль, элементы управления.

Труднее всего восстановить точность отверстия корпуса и отрегулировать высоту центров. Наиболее эффективный метод исправления большинства поломок задней бабки – акрилопласты. Незначительные дефекты отверстия под пиноль можно ремонтировать посредством притир, но после этого желательно использовать тот же акрилопласт.

Для регулировки высоты центров используют растачивание и восстанавливают их параметры при помощи специальных накладок, которые устанавливают на направляющие. После этого необходимо изготовить новый шпиндель. Посадить его на место следует при помощи все того же акрилопласта.

Ремонт пиноли осуществляется также посредством шлифовальных работ с наружной стороны. Чтобы восстановить конусное отверстие применяют втулку, которая выполняет компенсаторную функцию. Снаружи у этой детали форма цилиндра, и только внутри – конуса. Изготовлена она из каленой стали. Внешней диаметр втулки делают по расточенному отверстию, при этом обязательно оставляют небольшой люфт.

Нередко случается такое, что необходимо ремонтировать отверстие для подшипников. Проще всего осуществить ремонт посредством замены испорченного узла. Затем необходимо подстроить внутренний диаметр в соответствии с наличными подшипниками.

Видео: самодельная задняя бабка токарного станка.

Восстановление акрилопластом

- Отверстие для шпинделя расширяют с помощью, снимая металл толщиной 3-4 миллиметра. Показатели овальности не должны превышать полсантиметра.

- В шпинделе передней бабки монтируют полую оправу. Внешний диаметр цилиндрической оправки равняется внешнему диаметру обновленной пиноли.

- Относительно оси пиноли оправку устанавливают от центра. Перед этим следует приделать специальную прокладку (например, из бумаги) в конусное отверстие пиноли.

- После этого тестируют и регулируют биение поправки. Показатели должны находиться в районе 0,16-0,19 мм.

Затем монтируют пиноль таким образом, чтобы формирующая оправки располагалась над ней с небольшим отклонением. Такое положение детали гарантирует отличие высоты центров и передней бабки на необходимом уровне (0,06-0,08 мм).

Затем монтируют пиноль таким образом, чтобы формирующая оправки располагалась над ней с небольшим отклонением. Такое положение детали гарантирует отличие высоты центров и передней бабки на необходимом уровне (0,06-0,08 мм). - Над отверстием шпинделя необходимо просверлить три маленьких дырки (диаметром около 7 мм). Их следует расположить посредине и на краях корпуса задней бабки.

- Просвет в корпусе обрабатывают обезжиривающим средством и сушат на протяжении 25-30 минут.

- Оправку обрабатывают мылом и монтируют корпус задней бабки. Деталь необходимо закрепить на станине посредством болтов.

- Отверстие под пиноль следует загерметизировать при помощи специальных колец и пластилина. Таким же образом необходимо поступить и с отверстиями для крепления шпинделя.

- Над ранее проделанной тройкой отверстий делают три пластилиновые воронки.

- В среднюю воронку заливают ранее подготовленный раствор акрилопласта. Лить его надо до тех пор, пока частично не заполнятся самые крайние воронки.

- Затем обработанную акрилопластом заднюю бабку оставляют засыхать при температуре 19-20 градусов.

- После этого узел сдвигают и очищают от остатков пластилина, создают специальные канавки, проделывают отверстия, формируют паз шпоночного типа и окончательно собирают всю конструкцию задней бабки.

Задняя бабка является одним из ключевых узлов токарного станка. Именно поэтому каждый оператор подобной установки должен знать строение этой детали, обладать минимальной информацией о наиболее вероятных причинах и «симптомах» ее поломки. Стоит отметить, что хоть самые простые поломки узла и можно устранить самостоятельно, но всегда лучше проконсультироваться со специалистом.

Republished by Blog Post Promoter

Задняя бабка токарного станка по металлу: устройство, принцип работы, ремонт

История возникновения

Непосредственно аналоги современных токарных станков были изобретены еще в глубокой древности. Привод изначально был ручной, а затем — ножной.

На таком станке обычно обрабатывались деревянные изделия. Чтобы приступить к обработке металла пришлось усовершенствовать конструкцию.

Сначала придумали станок, в котором заменили необходимость вручную держать обрабатываемую деталь, на механический держатель.

Наиболее широким изготавливались токарные станки на оружейных заводах. Там же их и совершенствовали, изобрели суппорт, ходовой винт, шестеренчатый перебор. Непосредственно включение суппорта уже сделали автоматическим на некоторых моделях оборудования.

Так производили оборудование до начала 20 века, а после революции появилась коробка передач. Позволявшая менять скорость обработки заготовки.

Выбор типа шпинделя

Теперь представим конкретные разновидности, отметим их достоинства и характерные черты. Их следует учитывать при подборе детали.

Их следует учитывать при подборе детали.

Со встроенным электромотором (электрошпиндели)

Они:

- Способствуют развитию очень высоких скоростей. При стандартных 18 000 – 24 000 оборотов в минуту, некоторые модели могут поддерживать и рабочие 120 тысяч об/мин.

- Очень хорошо режут на больших скоростных режимах.

- Имеют ограничения в нагрузках – оно продиктовано использованием небольших шариковых подшипников.

- Не приспособлены для обратного хода. Отсутствие такой функции сильно затрудняет создание некоторых элементов, например, нарезку резьбы.

- В качестве фиксаторов наиболее часто применяются конусы или цанговые зажимы.

Механические с внешним приводом

Они:

- Имеют дело с намного меньшими скоростями. Стандартном можно считать от 300 до 8 000 оборотов в минуту. Это обусловлено тем, что довольно трудно привести в движение все подшипники, шестерни и прочие передающие движение элементы

- Жесткость и нагрузочная способность больше.

Почему? потому что можно использовать не только шарикоподшипники, но и более устойчивые – роликовые. Так что такое оборудование может быть использовано даже для силовой фрезеровки титана или других прочных металлов.

Почему? потому что можно использовать не только шарикоподшипники, но и более устойчивые – роликовые. Так что такое оборудование может быть использовано даже для силовой фрезеровки титана или других прочных металлов. - Есть обратная связь – при условии установки мотора с энкодером.

- Применяются инструментальные конусы вместо цанг – последние не отвечают требованиям по жесткости фиксации.

Устройство

К станине прикреплена передняя бабка, а также все основные детали станка и задняя бабка. Основные элементы во всех станках имеют идентичное устройство и общий принцип работы.

Элементы конструкции:

- фундаментальная основа, где размещены элементы управления и все остальные;

- пиноль – крепежный компонент;

- цельный корпус из металла; управленческий рычаг, позволяющая закреплять непосредственно пиноль и основу всей задней бабки;

- маховик, отвечающий за перемещение пиноли;

- винт, с помощью которого производят четкое закрепление элемента по отношению к остальному токарному станку и всем его деталям.

Поскольку все компоненты идентичны, не слишком различается и принцип работы.

Принцип работы

Центральная часть задней бабки присоединена к суппорту. Через него бабка получает поступательное движение, поскольку снабжена самостоятельным приводом передач.

В некоторых видах оборудования производится вращательное движение. Центр самой задней бабки не вращается. Конкретный способ привода зависит от модификации станка, а также от задач, которые необходимо решить.

Назначение узла

Основная функция — надежное закрепление заготовки. Также узел поддерживает второй край заготовки и контролирует стабильное вращение.

При осуществлении процесса сверления задняя бабка соединяется с суппортом, а в патрон пиноля вставляется сверло нужного размера.

Лучшие токарные станки по дереву

Настольный токарный станок по древесине выполнит операции по обточке, шлифованию, выборке пазов и нанесению резьбы. Спецификой является использование ручных резцов и фасонных приспособлений. Для фиксации рабочего инструмента используется подручник, который устанавливают между передней и задней опорой

Для фиксации рабочего инструмента используется подручник, который устанавливают между передней и задней опорой

Команда проекта VyborExperta.ru предлагает обратить внимание на 4 модели, которые помогут обработать дерево с безупречным качеством. Оборудование отличается хорошим функционалом и надежными электродвигателями, удобным в работе форматом

Энкор Корвет-74

Стационарный токарный станок по дереву для домашней мастерской с мощным электродвигателем. При весе в 77 кг отличается хорошей устойчивостью, что положительно влияет на качество обработки деревянных заготовок. Асинхронный электромотор вращает шпиндель со скоростью от 500 до 2000 об/мин. Расстояние между центрами в 845 мм позволяет обрабатывать балясины и другие габаритные детали. При работе с компактными заготовками используется планшайба.

За плавную регулировку скорости вращения шпинделя отвечает вариатор. Снизить нагрузку на электродвигатель помогает ременная передача. В ассортименте производителя есть копировальное устройство, которое можно приобрести дополнительно для повышения производительности. Для обработки деталей диаметром более 300 мм, передняя бабка имеет поворотную конструкцию.

Для обработки деталей диаметром более 300 мм, передняя бабка имеет поворотную конструкцию.

Достоинства:

- Регулируемый резцедержатель;

- Надежная защита от самопроизвольного пуска;

- Основание в стандартной комплектации;

- Двигатель рассчитан на интенсивную работу;

- Низкая цена.

Недостатки:

Недостаточная мощность мотора для заготовок более 300 мм в диаметре.

Einhell 1000/1

Разработка немецких инженеров привлекла небольшим весом, мощным двигателем и четырехступенчатой коробкой скоростей. Электромотор разгоняет шпиндель до 2600 об/мин. Двигатель рассчитан на интенсивную продолжительную работу, это позволяет использовать станок в небольших мастерских по производству столярных изделий. Двойная рама обеспечивает хорошую устойчивость оборудования.

Габариты станка подходят для заготовок, диаметром до 280 мм. Особенностью конструкции задней бабки является поворотный шпиндель, что упрощает фиксацию детали. Для работы с небольшими заготовками предусмотрена планшайба.

Достоинства:

- Низкая цена;

- Легко регулируется суппорт;

- Упор в комплекте;

- Низкий уровень шума;

- Максимальная длина заготовки 1 метр.

Недостатки:

Греется при интенсивной работе с сырым деревом.

Skrab 57000

Настольный станок с мощным электродвигателем, который раскручивает шпиндель со скоростью 5000 об/мин. Регулировка оборотов бесступенчатая, крутящий момент передается с помощью зубчатой ременной передачи. Оборудование можно использовать для обработки дерева и пластика. Есть возможность подключения фирменного гибкого вала.

Максимальная длина обрабатываемой заготовки 300 мм, диаметр – не более 40 мм. Это делает оборудование привлекательным для моделистов-конструкторов или ювелиров, производителей сувенирной продукции. К координатным столам станок крепится через резиновые опоры, которые снижают вибрацию. Направляющая имеет идеальную поверхность, изготавливается из сплава на основе алюминия, устойчивого к коррозии.

Достоинства:

- Защитный кожух из прочного пластика;

- Низкое энергопотребление;

- Обороты регулируются в автоматическом режиме;

- Рассчитан на интенсивную работу.

Недостатки:

Высокая цена для своего класса.

Record Power DML 305

Настольная модель с двигателем 370 Вт со ступенчатой регулировкой скорости шпинделя. Электромотор рассчитан на продолжительную работу под нагрузкой, а 6 скоростей позволяют решать задачи любой сложности. Это делает оборудование актуальным для профессиональных мастерских. Тяжелая чугунная станина отличается прочностью, обеспечивает хорошую устойчивость в паре с двумя массивными опорами.

Шпиндель задней бабки имеет фиксатор со шкалой деления. Это гарантирует точность настройки. Переключение скоростей выполняется с помощью эргономичных шкивов, доступ к которым очень удобный. Модель рассчитана на обработку деталей, длиной 393 мм, но есть возможность приобрести удлинитель станины для заготовок до 1 метра.

Достоинства:

- Качество сборки;

- Диаметр заготовок до 305 мм;

- Хорошая комплектация;

- Широкий выбор дополнительных опций;

- Стабильная работа под нагрузкой.

Недостатки:

- Завышенная цена;

- Нет функции поворота передней бабки.

Устройство передней бабки

Основным узлом передней баки является шпиндель. Шпиндельная бабка закреплена на левом краю станины. Это наиболее важная деталь из всей конструкции.

Во внутреннем коническом отверстии шпинделя фиксируются различные необходимые приспособления, инструменты, оправки.

Как работает