Дробилка веток своими руками чертежи – как сделать его по чертежам из стиральной машины? Особенности самодельной модели для дачи

Измельчитель веток своими руками чертежи

Измельчитель веток своими руками, чертежи, устройство и его составные части.

Принцип действия – электрический двигатель передает крутящий момент на режущий инструмент при помощи клиноременной и шестеренчатой передач. Ветки подаются в рабочую зону, измельчаются и собираются в мешок, закрепленный на выходе бункера.

Представленная к рассмотрению конструкция состоит из следующих составных элементов:

- Обшивка каркаса.

- Каркас.

- Корпус редуктора.

- Рабочий вал.

- Ведущий вал.

- Клиновидный ремень.

- Электродвигатель АИРЕ 100S4.

- Поворотная площадка.

Прежде чем приступить к разработке проекта, необходимо определиться с техническим заданием (ТЗ) на проектирование:

- частота вращения рабочего вала – 200 (об/мин)

- ширина режущей кромки инструмента – 178 (мм)

- привод – электрический

- мощность электрического однофазного двигателя – 2,2 (кВт)

Имея ТЗ, начнем разработку конструкции.

ПЕРВОЕ – произведем небольшой расчет

Количество оборотов в минуту рабочего вала (ωр) рассчитывается по формуле: ωр = ωд / (К1 + К2)

К1 = z2 / z1

K2 = d2 / d1

где:

К1 – передаточное число зубчатой передачи

К2 – передаточное число ременной передачи

ωд – количество оборотов электродвигателя

z1 – количество зубьев ведущей шестерни

z2 – количество зубьев ведомой шестерни

d1 – диаметр ведущего шкива

d2 – диаметр ведомого шкива

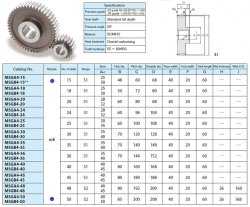

Выберем из стандартного ряда японских производителей, цилиндрические прямозубые шестерни для шестеренчатой передачи

z1 = 15 (зуб.)

z2 = 50 (зуб.)

К1 = 50 / 15 = 3,33

Номинальные расчетные диаметры шкивов клиноременной передачи:

d1 = 71 (мм)

d2 = 280 (мм)

К2 = 280 / 71 = 3,94

Длина ремня рассчитывается по формуле: L = 2a + l1 + l2

Длина полуокружности определяется по формуле: l = πDα/360

l1 = 3,14 х 280 х 218,81 / 360 = 534,38 (мм)

l2 = 3,14 х 71 х 147,19 / 360 = 91,15 (мм)

L = 354,94 х 2 +534,38 + 91,15 = 1335,41 (мм)

Из таблицы стандартного ряда, выбираем ремень Z-1320 (мм).

Подставим значения в формулу и получим обороты рабочего вала:

ωр = 1440 / ( 3,33 + 3,94) ≈ 198 (об/мин)

ВТОРОЕ – выберем подшипники.

Для ведомых валов – подшипник № 6210 (50 х 90 х 20 (мм), 4 шт.).

Для ведущего вала – подшипник № 6207 (35 х 72 х 17 (мм), 2 шт.).

ТРЕТЬЕ – приступаем к конструированию элементов измельчителя веток.

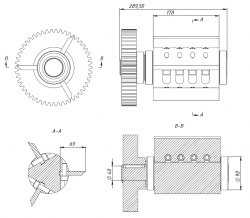

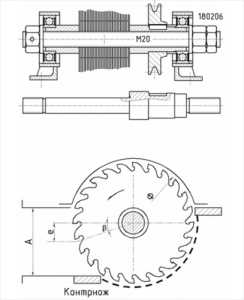

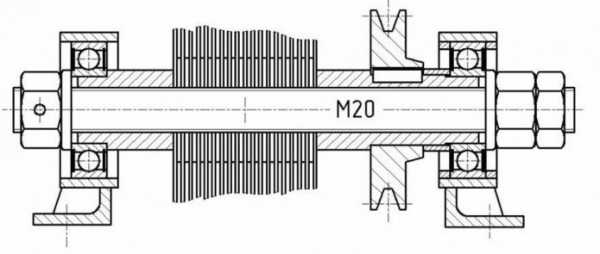

Рабочий (ведомый) вал

- Втулка.

- Вал.

- Режущий элемент.

- Винт М12 х 35 с внутренним шестигранником.

- Пружинная шайба А12.

- Стопорное кольцо 40 х 2,5.

- Шестерня MSGA4-50 (z2).

- Подшипник № 6210.

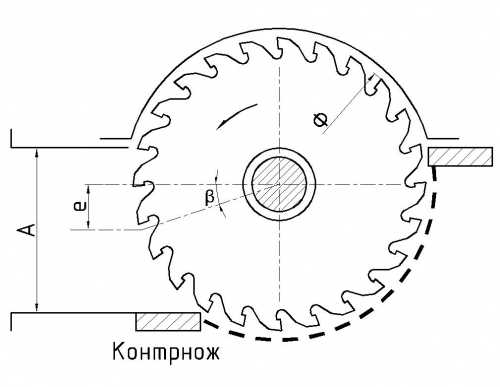

Пример построения чертежа рабочего вала веткоизмельчителя.

Ведущий вал

- Стопорное кольцо 30 х 2.

- Шестерня MSGВ4-15 (z1).

- Втулка.

- Вал.

- Подшипник № 6207.

- Шкив ведомый (d2).

Корпус редуктора

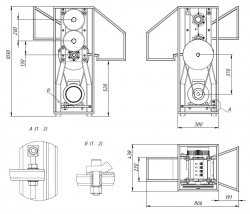

Каркас

Поворотная плита

Каркас и составные элементы

Чертеж веткоизмельчителя

Обшивка каркаса

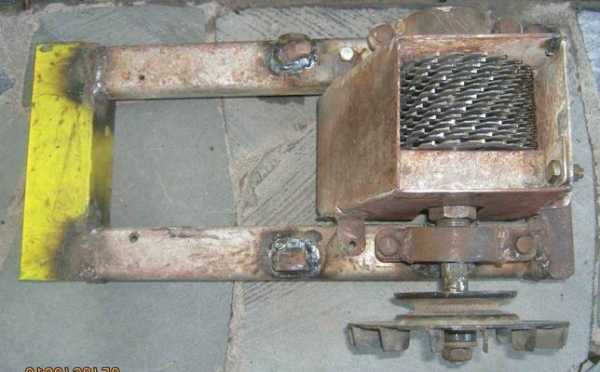

Вот такая конструкция измельчителя веток у нас получилась.

Заказать чертеж

Поделитесь с друзьями!

chertegnik.ru

Как сделать измельчитель веток своими руками с малыми затратами по чертежу

Измельчитель древесных веток с двумя валами является очень сложным изделием, который требует финансовых вложений и долгого изготовления. Подробную инструкцию можно найти в сети или посмотреть видео. Отходы дерева очень давно используются для отопления жилых построек. По своему строению самодельные измельчители веток принято разделять по устройству механизма резки.

В сети можно найти много чертежей дробильной части. Среди них выделяют такие основные решения:

- На валу закрепляются несколько десятков специальных дисковых пил, которые оснащены твердосплавными зубьями.

- На валу проделаны продольные пазы, на которых крепятся ножи для рубки из качественной стали. Материал подается для дальнейшего измельчения под прямым углом.

Измельчитель веток, в котором ножи закреплены в плоскости круга из стали. При такой конструкции ветки необходимо подавать только под углом в 45 градусов к поверхности режущего диска.

Измельчитель веток, в котором ножи закреплены в плоскости круга из стали. При такой конструкции ветки необходимо подавать только под углом в 45 градусов к поверхности режущего диска.- Измельчитель дерева с несколькими валами, которые работают синхронно. При этом варианте ножи сходятся в единой точке. Поэтому одновременно выполняется дробление и затягивание веток.

Инструкция по изготовлению

Сначала нужно осознать, что невозможно изготовить измельчитель древесных веток своими руками без чертежей. Стоит заранее обдумать конструкцию и характеристики самодельного измельчителя веток, и его сборку. Этот процесс можно разделить на такие этапы:

- Подбор характеристик шредера.

- Выбор электродвигателя и главной передачи.

- Подготовка узлов, которые вытачиваются в токарной мастерской.

- Изготовление рамы.

- Сборка всех элементов привода, ременной передачи и деталей механизма резки.

Установка бункера и кожуха для защиты

Если говорить про конструкцию измельчителя веток, то тут стоит придерживаться следующих рекомендаций:

- изделие из дисковых пил является самым оптимальным вариантом, когда необходимо получить стружку без особых затрат для отопления собственного дома;

- когда необходимо перерабатывать ветки маленького размера в крупную фракцию, то стоит сделать механизм для резки типа фуганки;

- если будут дробиться ветки среднего диаметра, то стоит изготовить дисковую дробилку.

Как подобрать электродвигатель и ременную передачу

Рабочая мощность привода является показателем, от которого зависит, какие ветки можно измельчить на изготовленном своими руками изделии. Стоит дать пару советов для правильного подбора двигателя:

- Хорошо зарекомендовал себя электрический двигатель мощностью от 2 до 4 киловатт. Двигатель меньшей мощности стоит применять для измельчения маленьких веток или травы.

- Оптимальная мощность двигателя на жидком топливе должна быть 5 лошадиных сил. Подобные моторы применяются в маленьких тракторах и мотоблоках.

- Приобретать двигатель с большой мощностью не нужно, разве что подобный уже есть в наличии. Он будет расходовать много электрической энергии, а объем выполненной работы останется на прежнем уровне.

Чтобы измельчитель веток выполнял свои функции, ножевому валу надо придать скорость 1500 оборотов в минуту. Это достигается путем подбора размеров ведомого и ведущего шкивов. Большую роль тут играет не максимальная скорость ножей, а развиваемое усилие. Максимальная длина ремня и зазор между шкивами не имеют большого значения. Но сильно длинный ремень уменьшает КПД и плохо натягивается.

Как подготовить материалы

Самым лучшим методом сэкономить финансы при сборке измельчителя веток является поиск необходимых материалов дома. Для изготовления рамы хорошо подойдут такие виды изделий из металла:

Самым лучшим методом сэкономить финансы при сборке измельчителя веток является поиск необходимых материалов дома. Для изготовления рамы хорошо подойдут такие виды изделий из металла:

- одинарный уголок с шириной около 55 миллиметров;

- несколько уголков по 40 миллиметров;

- профиль размером 45х45 миллиметров;

- швеллер среднего размера;

- трубы с диаметром около 45 миллиметров.

Двигатель крепится на толстом металлическом листе с размерами, которые соответствуют установочным отверстиям его фланца. Натяжение ремня делается двумя методами:

- В плите для крепления электродвигателя делаются продолговатые отверстия, чтобы была возможность его отодвигания и фиксирования крепежными болтами.

- Плита ставится на шарнире, тогда ремень затягивается весом двигателя. Подробнее можно посмотреть на чертежах или в многочисленных видео.

Для сборки простого измельчителя веток своими руками стоит приобрести много дисковых пил и специальных шайб. Это поможет сделать хорошую рабочую часть садового измельчителя. Вал, который приводится в движение при помощи ремня, необходимо выточить из металлического стержня. Чтобы установить на вал дисковые пилы, стоит на нем нарезать резьбу.

При сборке садового измельчителя веток со многими рубящими ножами за основу берется чертеж фуганка. Стоит поменять в нем все размеры осей, куда прессуются найденные подшипники. Необходимо сделать меньше ширину рабочей части, а ножи для измельчения веток изготовить из рессор автомобиля.

При сборке садового измельчителя веток со многими рубящими ножами за основу берется чертеж фуганка. Стоит поменять в нем все размеры осей, куда прессуются найденные подшипники. Необходимо сделать меньше ширину рабочей части, а ножи для измельчения веток изготовить из рессор автомобиля.

Для сборки садового измельчителя веток дискового типа дополнительно стоит найти:

- металлический круг с толщиной до 20 миллиметров и диаметром 45 сантиметров;

- лист металла для кожуха, рабочая часть которого является контрножом;

- лист металла для изготовления бункера;

- крепежные болты с гайками.

Как сделать раму

Нет особой разницы, какой вид садового измельчителя веток выбран, для него необходимо изготовить станину, на которую будет устанавливаться механизм рубки и привод. Стоит сварить ее из имеющихся труб или уголков, следуя таким советам:

- Необходимо подобрать высоту садового измельчителя под рост работника, чтобы было комфортно класть ветки в бункер.

- Изделие обязано быть устойчивым

- Стоит придать станине хорошую жесткость, усилив ее необходимым количеством поперечин.

- Для быстрого перемещения изделия к раме необходимо приварить ручку и оснастить ее колесами.

Нужно определиться, где будет устанавливаться электрический двигатель. Для садового измельчителя веток, который собран своими руками из большого количества дисковых пил, совет такой: двигатель устанавливается в створе рамы, не выходя за ее габариты. Такой совет касается и иных видов измельчителей.

Как изготовить садовый измельчитель веток своими руками чертежи

Чтобы собрать дробилку из набора дисковых пил, необходимо соблюдать следующий порядок работы:

Чтобы собрать дробилку из набора дисковых пил, необходимо соблюдать следующий порядок работы:

- Наберите на валу пилы, не забыв проложить между ними специальные шайбы и хорошо затянуть их гайками.

- Напрессуйте все необходимые подшипники на вал, а потом и в наружные корпуса. Необходимо прикрутить их большими болтами к раме, перед этим сделав в ней специальные отверстия.

- На конце вала надежно установите маховик и шкив, закрепите их качественно.

- Около зубьев пил закрепите контрнож.

- Установите главную передачу и электрический двигатель, сделайте хорошую натяжку ремня.

Контрнож необходимо закреплять не при помощи сварки, а болтами через овально сделанные отверстия. Это поможет регулировать зазор между режущими зубьями пил и краем рабочей плиты. Важно не ошибиться с направлением вращения зубьев. Они обязаны набегать в направлении контрножа.

При окончании сборки дробилки сделайте и закрепите специальный защитный кожух из металлического листа и большой бункер для отходов. Обязательных размеров для этих элементов не существует. Главным для них является безопасность и удобство в применении. Далее, подведите к дробилке провод для электрического питания, используя при этом автоматический выключатель с номинальным напряжением не менее 25 ампер.

Изготовление самодельной ножевой дробилки делается также, но сначала необходимо поставить и закрепить ножи в специальных пазах вала. В этом процессе существует одна хитрость: чем больше режущая поверхность будет выступать за вал, тем крупнее щепка будет получаться. Сборочный бункер закрепляется так, чтобы ветки заходили под прямым углом к механизму резки.

Измельчитель веток своими руками

В сборке дискового измельчителя веток также нет больших тонкостей. Необходимо точно придерживаться чертежей или фото и видеоматериалов, а также качественно закреплять все элементы изделия. При изготовлении защитного кожуха стоит переднюю стенку, около которой происходит движение ножей, сделать наиболее толстой, а расстояние между ними поменьше. В противном случае маленькие ветки изделие будет затягивать внутрь, и наматывать на вал.

instrument.guru

Измельчитель веток своими руками. | доска объявлений

Каждый садовод сталкивается с необходимостью утилизации отходов сада или огорода в виде травы, сучьев и веток. Конечно, магазины и интернет предлагают множество приспособлений, произведенных с этой целью. Однако магазинные измельчители обладают некоторыми недостатками. Несомненно важнейшим недостатком магазинной техники являются ограничители на входном рабочем отверстии, что затрудняет, а иногда вовсе препятствует измельчению толстых веток, а также ненужных плодов деревьев. Таких как яблоки, абрикосы, груши и другие. Еще одним существенным недостатком магазинных измельчителей можно назвать их достаточно малую мощность.Именно поэтому наши умельцы делают измельчитель веток своими руками, который идеально подходит для выполнения работ по измельчению не только ненужных (испортившихся) плодов, но и веток различной толщины, благодаря своей конструкции и мощности.

Узнайте, про Водоснабжение частного дома из скважины – схема.

Измельчитель веток своими руками сделанный обладает неоспоримыми преимуществами:

- Абсолютно все необходимые детали и запчасти вы легко можете приобрести в местных магазинах.

- Простота изготовления. Каркас для измельчителя можно скрепить болтами или сваркой из профильной стальной трубы.

- Возможность выбора двигателя как по мощности так и по типу. Можно установить как электрический так и бензиновый.

Измельчитель веток своими руками: порядок сборки.

- Делаем каркас. Каркас изготавливаем из обычных стальных профильных труб, скрепляем их сваркой. Также нужно предусмотреть мини упор для веток. Для этого привариваем еще одну трубу в уровень с осью вала измельчителя.

- Устанавливаем мотор так, чтобы его можно было двигать относительно режущих дисков. Делается это для регулировки натяжения ремня.

- К мотору крепим вал, можно использовать автомобильный шкив, сняв предварительно лопасти, а также ременной передачей от того же автомобиля.

- Устанавливаем режущие диски. Для этого в качестве оси используем стальную шпильку 20 миллиметров.

- Устанавливаем защитный кожух, который можно изготовить из листов оцинкованного железа так, чтобы он закрывал режущие диски и выступал над ними раструбом на 60 — 80 сантиметров. Это для того, чтобы ветка в процессе работы измельчителя не падала, а так же для техники безопасности.

Измельчитель веток своими руками: полезные советы.

- Для садового измельчителя веток прекрасно подойдет бензиновый мотор МБ-1, мощность которого составляет пять лошадиных сил.

- Электрический двигатель устанавливать не рекомендуется, ввиду его энергозатратности, которая крайне нежелательна при частом пользовании измельчителем.

- Рабочие ножи — дисковые измельчители желательно купить и установить пакетом, для обоюдного и постепенного износа.

- Пилы, по возможности должны быть с твердосплавными напайками на зубьях. Для увеличения срока службы. Для этой цели идеально подойдет пила от 6 до 10 сантиметров диаметром. В этом случае ваш измельчитель веток своими руками будет легко перемалывать толстые сучья.

- Можно использовать детали для узлов и валы от отечественных автомобилей — это обеспечит вас дешевыми и доступными запчастями.

- Для предотвращения возможного зацепления режущих зубьев следует между ними поставить тонкие пластиковые прокладки — шайбы.

Читайте также: Мотоблоки самодельные – ваши верные помощники!

Фрезы для фрезера ручного — выгодное приобретение для домашнего мастера.

i-remo.ru

Измельчитель веток садовый электрический своими руками:виды ножей,фото

Электрический измельчитель для веток садовый – устройство для дробления дерева и растений. Незаменим на дачном участке, позволяет готовить более качественный материал для компоста и освободить территорию от лишнего мусора. Измельчители имеются в свободном доступе в продаже, но если не существует возможности приобрести его, то можно изготовить его своими руками. Электродвигатель достаточно лёгок, не производит сильного шума, и не загрязняет атмосферу выхлопами. Единственный его минус состоит в том, что ему требуется источник питания. Поэтому его местоположение ограничивается доступностью розетки.

Устройство и принцип работы садового измельчителя.

Конструкция его крайне проста: он включает в себя двигатель, вал с ножами для измельчения, металлический каркас, раструб для приёма ветвей и защитный корпус. Вращаясь, мотор запускает движение вала напрямую либо с помощью ремня, приводя в действие ножи. В раструб отправляют ветви деревьев, кустарника растения, которые измельчаются лезвиями, и на выходе получают мелко раздробленный продукт.

Электрический двигатель с мощностью до 1,5 кВт способен переработать ветки толщиной не более 2 см. Пригоден для небольших владений с низким уровнем занятости. Мотор с мощностью от 3 до 4 кВт измельчает ветки толщиной до 4 см, подойдёт владельцам маленького сада. Мотор с мощностью двигателя 6 кВт подходит для больших хозяйств и дробит ветви толщиной от 10 см.

Виды ножей

Первым этапом необходимо определить, какой тип ножей будет использоваться в агрегате. От этого будет зависеть выбор необходимых материалов. Самостоятельно можно изготовить следующие виды:

- систему из дисковых режущих полотен;

- металлический круг, с закреплёнными на нём лезвиями;

- механизм из двух валов с ножами.

Самым простым в изготовлении будет первый вид устройства, материал для него не потребует специальной обработки. Дисковое и валовое устройства потребуют специальных навыков, при их изготовлении нужно будет вырезать из металла запчасти определённой формы, что трудновыполнимо в домашних условиях и, возможно, потребует обращения к мастеру.

Садовый измельчитель с системой из дисковых полотен.

Это измельчительный аппарат, где основным режущим элементом являются дисковые пилы. Достаточно прост в изготовке, если имеются навыки сварщика.

Важно! Приобретать необходимо качественные твердосплавные насадки. Это поможет избежать их частой замены и заточки.

Рама для агрегата строится по общему принципу для любого типа. Материалы должны быть качественными, способными выдерживать вибрацию от мотора. Для работы потребуется:

- металлический профиль;

- болгарка;

- сварочный аппарат.

Металлический профиль нарезается болгаркой на четыре отрезка длинной до 40 см и два по 80 см. При помощи сварки соединяются длинные и короткие заготовки так, чтобы получился прямоугольник. Оставшиеся две заготовки, помещают и сваривают внутри получившейся фигуры, с учётом размеров и месторасположения системы пил и двигателя.

Режущие пилы можно приобрести в магазине, желательное количество – до 20 штук толщиной от 6 до 10 мм.

- Режущие пилы набирают на ось того же диаметра, что и посадочные диски, чередуя с тонкими шайбами. Необходимость разделения вызвана тем, что зубцы дисковых полотен слегка изогнуты в стороны и при работе будут сцепляться друг с другом. С двух сторон система закрепляется гайками.

- На раму приваривается крепёж для подшипников. Подшипники одеваются на шпильку и закрепляются, после этого – система крепится на каркас.

- На один конец шпильки прикрепляется шкив и фиксируется с помощью стопорного кольца.

- Систему с боков следует защитить кожухом, сваренным из металлического листа.

- Раструб для приёма веток устанавливают на защитный кожух, его можно изготовить из оцинкованной стали, но сделать его более крепким и долговечным позволит листовой металл.

- Для двигателя на другой конец рамы приваривается лист металла размерами, соответствующий конструкции. В листе прорезают удлинённые отверстия. Их размеры определяют исходя из креплений двигателя.

- Мотор крепится к листу и натягивается приводящий ремень.

Для удобства использования аппарата, его можно оснастить колёсной базой или приварить ножки, отрегулировав высоту под свой рост.

Дисковый измельчитель прекрасно справляется как с толстыми, так и тонкими ветками, но он создаёт много пыли, и щепки могут застревать между зубчиками. Поэтому после каждого использования его необходимо тщательно чистить.

Садовый измельчитель с одним кругом.

Основным рабочим элементом является твёрдый диск толщиной не менее 15 мм и диаметром примерно 30 см. Его можно выточить самостоятельно или на заказ, если найти готовый не удается.

- В центре диска делается отверстие, предназначенное для шпонки, а края прорезываются через одинаковое расстояние. Их количество зависит от того сколько ножей необходимо разместить на круге. Обычно ставят от 1 до 3 ножей, в зависимости от того, какой размер щепы требуется получить в результате. Рядом с прорезами высверливаются крепёжные отверстия.

- Ножи закрепляются на диске болтами под ключ шестигранник с потайной головкой. Это поможет избежать их повреждения и стирания в процессе эксплуатации прибора. В противоположную от направления ножей сторону, привариваются поперечные угловые планки, выталкивающие стружку наружу.

- Для корпуса из плотного листа стали вырезается пара одинаковых деталей, представляющих собой круг, с наложенным на него прямоугольником. Диаметр изделий должен превышать диск с ножами примерно на 5 см.

- Узкая стенка корпуса формируется полосой металла, её ширина должна позволять маховику свободно вращаться внутри.

- Корпус собирается при помощи сварки. Полоса боковой стенки прихватывается к нижней стороне корпуса, и проверяется наличие свободного расстояния между стенкой и кругом. После этого бочонки прихватываются к боковой стенке и корпус тщательно проваривается.

- В бочонках для крепления делаются отверстия под болты, соединяющие верхнюю крышку с корпусом. В центре крышки и нижней пластине сверлится отверстие для вала, вращающего диск с ножами.

- В нижней пластине высверливают отверстия, в которые крепится опорный подшипник; в верхней прорезают отверстие для приёма веток.

- Теперь можно собирать корпус воедино, устанавливать его на каркас с мотором, закрепляя болтами и натягивать ремень.

Для подобного маховика требуется мощный мотор, способный раскрутить его. Измельчитель прекрасно справляется с небольшими ветвями деревьев и кустарником, но толстые сучья могут представлять для него проблему.

Измельчитель с двумя валами

Каркас изготавливается так же, как и для измельчителя с дисковыми пилами. Расстояние между поперечными трубами следует рассчитать так, чтобы поместился барабан.

- Вал для барабана измельчительного аппарата берётся исходя из комплектации лезвий: при использовании четырёх лезвий заготовка имеет квадратную форму, если три – то круглую.

- Кончики квадратной обтачивают до круглых так, чтобы они вместились в подшипники. На круглой заготовке для крепления ножей делают 3 плоских среза.

- Для изготовления лезвий допустимо использовать рессору автомобиля, отрезав от неё куски нужного размера, заточив и сделав отверстия для крепления болтами.

- Приложив лезвия к валу, пометьте точки крепления, высверлите в них отверстия и нарежьте резьбу.

- Для барабана нужны две пластины металла, которые послужат стенками. В них необходимо проделать отверстия для подшипников. Прорезывание отверстий может оказаться сложным для самостоятельного исполнения, в этом случае лучше обратиться в мастерскую.

- После изготовления вставляются подшипники.

- Накладки на металлические стенки закрепляются болтами.

- Валы с лезвиями вставляются в подшипники и закрепляются.

- Стенки соединяются с помощью металлических шпилек и фиксируются гайками.

- Приёмный отсек изготавливается из металлических листов. Из него вырезаются четыре трапеции. Кромку самой узкой стороны загибают на пять сантиметров: три заготовки в одну сторону, и одну в противоположную. Раструб собирается с помощью сварки или заклёпок.

- На отогнутом крае высверливаются крепёжные отверстия.

- По окончании сбора барабана, на валы одевают шестерёнки. Они обеспечивают синхронное вращение вала с ножами, приводящегося в движение двигателем.

- Конструкция устанавливается на раме и закрепляется с помощью болтов.

- Все внутренние детали закрываются защитным каркасом, для предотвращения попадания в него мелких частиц древесины.

Этот аппарат характеризуется высокой мощностью, и идеально подходит для переработки толстых веток.

Независимо от вида конструкции в любом случае не стоит пренебрегать защитными мерами. Нельзя засовывать руки в раструб приёмника и пытаться поправлять в нём ветви во время работы. Нелишними будут защитные очки, предотвращающие попадание мелкого мусора и опилок в глаза. Если поддерживать измельчитель в чистоте, то он будет пригодным для измельчения плодов. Следите за тем, чтобы в измельчитель не попадали посторонние предметы, такие как стекло, пластиковые изделия, бумага или камни, они могут привести к повреждению ножей или забить их, застопорив вращение.

Нельзя сказать, что устройство выйдет совсем без затрат, но в сравнении со стоимостью магазинных вариантов, он будет достаточно экономичным. Многие детали к нему можно найти в собственных запасах или обратившись в пункт приёма металла. Кроме того, такой аппарат не потребует ремонта в специальном сервисе, все поломки и текущий ремонт можно осуществлять самостоятельно, без труда разбирая и собирая его.

44 фото самодельного измельчителя:

couo.ru

чертежи и принцип работы, как сделать дробилку на дачу из стиральной машины, болгарки и дрели +видео

Специфика садово-огородной работы во многих случаях связана с утилизацией зелёной массы — веток, стеблей растений, травы и листьев. Простое уничтожение отходов нерационально, поскольку из них можно изготовить качественное удобрение или использовать для отопления печи. Для закладки подобных отходов в компостные ямы необходимо привести массу в максимально компактное состояние, чтобы процесс созревания перегноя происходил быстрее и качественнее. Измельчение веток плодовых деревьев, стеблей и листьев растений вручную — длительная и трудоёмкая процедура. Каждый садовод, хоть раз сталкивавшийся с этой проблемой, задумывался о возможностях механизации процесса.

Существуют устройства, специализирующиеся на выполнении этой задачи, которые называются измельчителями (шредерами, чипперами). Они вполне эффективны, позволяют быстро и без затруднений превратить гору веток или стеблей травы в измельчённую однородную массу, которая компактно складируется в компостных ямах. Единственная проблема — высокая стоимость таких устройств. Учитывая, что необходимость в них возникает пару раз за весь год, нести заметные расходы нецелесообразно. Выход из положения очевиден — необходимо изготовить измельчитель веток своими руками. Этот вариант решения вопроса потребует некоторых расходов денег и труда, но в результате шредер обойдётся намного дешевле и позволит выполнять именно те операции, которые больше всего нужны владельцу.

Основные узлы измельчителя

Конструкция измельчителя состоит из нескольких элементов:

- Измельчительный механизм;

- Бункер;

- Привод;

- Рама с кожухом (корпусом).

Некоторые образцы измельчителей имеют дополнительные узлы:

- Механизм для продвижения материала;

- Сито для первичной сортировки измельчённой массы;

- Приёмный бункер для измельчённого мусора.

Основными элементами конструкции являются измельчительный механизм и привод. Именно они выполняют поставленную задачу, а остальные узлы служат для повышения эффективности или выполняют дополнительные функции. Задача, выполняемая приводом, проста и однообразна — он обеспечивает вращение рабочего вала. Функции, которые осуществляет измельчитель, несколько сложнее и зависят от его конструкции. Рассмотрим их внимательнее:

Измельчительный механизм

Этот узел производит разрушение зелёной массы при помощи режущего инструмента, установленного на вращающемся валу. Существует несколько заводских вариантов конструкции измельчительных механизмов:

- Ножевой дисковый. Напоминает принцип действия овощерезки в кухонном комбайне. Ножи установлены на плоском диске по направлению от центра к краям диска, подача измельчаемого материала производится под углом около 30° к поверхности. Предназначен для переработки относительно тонких веток и стеблей диаметром до 2 см.

Диско-ножевой блок способен измельчить траву и ветки толщиной до 2 см

- Фрезерная конструкция. Режущий орган представляет собой ножевой вал от электрорубанка, набор фрез или дисковых пил, установленных на общем валу и разделённых шайбами. Существует ещё одна разновидность конструкции подобного типа, состоящая из двух одинаковых ножевых валов, вращающихся синхронно. Валы настраиваются таким образом, чтобы ножи встречались в одной точке на фронтальной поверхности вращения, что способствует проталкиванию материала внутрь установки. Конструкция способна обрабатывать материал до 8 см в диаметре, но работать с сырыми ветками или стволами деревьев не рекомендуется, так как щепа от них эластична и быстро забивает проходы шредера.

Фрезерная конструкция позволяет перерабатывать ветки толщиной до 8 см, однако используемый материал должен быть сухим

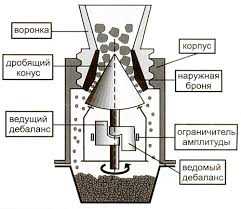

- Фрезерно-турбинная ножевая конструкция. Представляет собой некое подобие ножевого вала, но имеющее конусообразную форму. Ножи крепятся на двух обручах, расположенных по краям режущей поверхности, что облегчает изготовление рабочего органа и снижает расход металла. Установка способна работать с сухим или сырым материалом, разного размера или твёрдости — в зависимости от размера режущего органа.

Фрезерно-турбинная конструкция позволяет справиться с ветками практически любого диаметра

Для самостоятельного изготовления наиболее удобны:

- Двухвалковые конструкции, состоящие из рабочих вальцов фуганочного типа с 4 ножами каждый.

- Дисковая конструкция.

- Пакет из дисковых пил (как вариант, из фрез по дереву, установленных тем же способом — на общем валу).

Выбор того или иного варианта производится исходя из собственных возможностей и предпочтений. Кроме того, большую роль играет оснащённость оборудованием, станками, позволяющими изготовить и собрать определённый вариант режущего органа. Если собственных станков не имеется, необходимые детали следует заказать у токаря, что обойдётся в некоторую сумму денег, но результат будет вполне профессионально выполнен.

Тип и мощность двигателя

Для вращения рабочего вала используются электрические или бензиновые (дизельные) двигатели. Выбор привода обусловлен его наличием, степенью мощности, возможностями участка. Для работы электродвигателя надо иметь подключение к сети (а если двигатель трёхфазный, то ситуация несколько усложняется), тогда как бензиновые моторы способны действовать более автономно. Имеется ещё одно преимущество бензиновых двигателей — они позволяют регулировать скорость вращения рабочего вала путём изменения подачи горючего, тогда как электрические устройства работают в единственном скоростном режиме. Кроме того, мощность бензиновых устройств обычно намного выше, хотя существуют и электродвигатели с высокой мощностью. Для создания универсальной установки, способной работать с материалом разного размера и прочности, рекомендуется использовать мотор, способный развивать мощность около 4 кВт. Эта величина определена опытным путём и делает возможной переработку в домашних условиях практически любого типа материала.

Как сделать садовый измельчитель веток

Процесс создания шредера проходит поэтапно и состоит из следующих шагов:

- Выбор типа рабочего органа, создание рабочего чертежа.

- Заказ деталей у специалистов. Если имеется возможность производства станочных работ, этот пункт автоматически отменяется.

- Сбор необходимых материалов и инструментов.

- Изготовление деталей, сборка и испытания устройства.

Создание рабочего чертежа необходимо для более детального представления о размерах, способах соединения и прочих параметрах узлов и элементов конструкции. Тем более, что некоторые детали придётся заказывать у токаря, что в любом случае потребует наличия грамотно выполненного чертежа.

Первым действием становится выбор типа режущего органа. Он обусловлен возможностями владельца, характером предстоящих действий, составом и параметрами материала, объёмами и длительностью работы. Необходимо учитывать сложность замены, настройки и заточки режущего инструмента, его долговечность, способность измельчения разных видов зелёной массы. Кроме того, надо иметь возможность заказать или изготовить самостоятельно тот или иной вид рабочего узла. Наиболее эффективной считается конструкция с двумя ножевыми валами. Но для её изготовление понадобится два абсолютно одинаковых вала, соединённые между собой зубчатой передачей, обеспечивающей синхронность вращения.

Узел сложен не только в изготовлении, но и в настройке ножей.

Их надо периодически затачивать, устанавливать на вал, что представляет собой достаточно сложную задачу.

Более простым вариантом конструкции является плоский ножевой диск.

Основным преимуществом этого варианта является возможность обойтись без изготовления приводного вала, установив диск прямо на вал электродвигателя. Диск не требует для посадки много места, поэтому потребуется лишь изготовление диска и защитного кожуха с направляющим экраном для организации выброса щепы.

Режущий орган, представляющий собой набор из дисковых пил или плоских фрез по дереву, довольно просто изготовить из приводного вала для циркулярной пилы.

Можно просто переделать имеющуюся циркулярку с валом на 32 мм, который подойдёт для установки пильных дисков среднего размера. Как вариант, могут быть использованы плоские фрезы по дереву, посадочный диаметр которых также составляет 32 мм. В данном случае понадобится только установить защитный кожух и направляющее устройство для компактного выброса щепы.

Самостоятельное изготовление измельчителя — мероприятие, требующее наличия определённых инструментов и материалов. Понадобятся:

- Листовой металл для изготовления кожуха, бункера, защитных экранов.

- Стальной уголок или швеллер для создания рамы шредера.

- Крепёжные элементы — болты с гайками, необходимые для соединения элементов защиты, установки рабочего органа и т.п.

- Сварочный аппарат с электродами.

- Электродрель с набором свёрл.

- Болгарка, ножовка по металлу.

- Линейка, рулетка, чертилка для разметки.

- Кернер, молоток.

- Набор гаечных ключей, отвёртка, пассатижи.

- Банка краски, кисть.

Приведённый перечень не является исчерпывающим, в зависимости от замысла конструктора могут пригодиться и другие материалы или инструменты.

Порядок изготовления шредера:

- Из уголка или швеллера собирается станина.

- На станину устанавливается режущий орган.

- Прикрепляется площадка для крепления электродвигателя с натяжным устройством. Если планируется использовать бензиновый двигатель, крепление производится исходя из его конструкции.

- Устанавливаются шкивы, натягивается приводной ремень.

- Собирается и фиксируется на раме защитный кожух.

- Направляющее устройство для выброса измельчённого материала рекомендуется не крепить сразу окончательно, а проверить установку в действии. Иногда получается так, что щепа отлетает слишком далеко, что неудобно для владельца и сильно загрязняет участок. Опытным путем отражатель устанавливается в оптимальном положении, после чего прикрепляется окончательно.

- Собранное и опробованное в работе устройство окрашивается для придания аккуратности и нарядного внешнего вида.

Нередко оказывается, что в рабочие чертежи вкралась ошибка, ухудшающая работоспособность установки. Обычно дело касается формы корпуса, способствующей застреванию щепы в узких местах или неправильной форме отражателя. Следствием этого становится чрезмерная дальность или разброс выброса, или наоборот, накапливание измельчённого материала на выходе из-за препятствий, вызванных неправильной конфигурацией отражателя. Рекомендуется не собирать его окончательно сразу, а сначала произвести пробный запуск установки и устранить обнаруженные недостатки.

Видео: как изготовить шредер

Дробилка для веток из подручных средств

Некоторые мастера используют в качестве основы готовые устройства, для которых необходимо лишь изготовить дополнительные элементы или детали. Вместо мощных стационарных двигателей можно применить электродрель или болгарку. Рассмотрим наиболее распространённые варианты изготовления дробилки:

Из стиральной машины

«Стиралка» активаторного типа — отличный «полуфабрикат» для изготовления самодельного шредера. Понадобится демонтировать активатор, установить на вал двигателя нож, имеющий размер немногим меньше, чем диаметр внутренней части бака. Принцип действия ножа аналогичен тому, что используется в кофемолке — горизонтально установленная пластина с заточенными краями. В нижней боковой части бака делается отверстие, к которому присоединяется выпускной кожух. Во время работы измельчителя в него будет входить щепа. Конструкция достаточно простая и надёжная, испытана много раз на практике.

Двигатель стиральной машины имеет маленькую мощность, редко превышающую 500 ватт, потому при помощи подобного оборудования возможно измельчать только солому или траву

Из болгарки

Для изготовления шредера из болгарки понадобится металлическая ёмкость, в центральной части днища которой делается отверстие для установки ножа. Ось болгарки пропускается сквозь это отверстие, на неё устанавливается нож. Сам инструмент фиксируется в неподвижном состоянии таким образом, чтобы нож свободно вращался, не задевая стенки ёмкости. Скорость вращения инструмента довольно высока, поэтому рекомендуется установить её на минимум, чтобы не получить на выходе «пюре» из зелёной массы.

Для изготовления шредера рекомендуется использовать болгарку мощностью 3 кВт и более

Из дрели

Для того, чтобы использовать дрель в качестве измельчителя, понадобится подставка (обычно рекомендуют использовать обычную табуретку с отверстием 12 мм в центральной части сиденья). Сверху устанавливается ведро с аналогичным отверстием в днище, для неподвижности оно крепится к табуретке саморезами. Нож, размер которого немногим меньше диаметра днища ведра, устанавливается на ось, вставленную во втулку с подшипником. Втулка крепится снизу к табуретке. Дрель с самофиксирующимся патроном присоединяется к оси и запускается. Устройство годится для переработки зелёной массы в небольших объёмах.

Самодельный измельчитель для веток или стеблей травы позволяет ускорить процесс рубки материала перед закладкой в компостную яму или печь, мульчированием почвы и при проведении прочих работ. Расходы на создание шредера намного ниже, чем затраты на приобретение готового изделия, а множество вариантов конструкции из подручных материалов и элементов позволяет выбрать оптимальный вариант для данной усадьбы. Учитывая эпизодический характер использования такой дробилки, изготовление установки своими руками является выгодным и несложным мероприятием, а эффективность работы шредера зависит только от тщательности выполнения работ.

Оцените статью: Поделитесь с друзьями!kotel.guru

Измельчитель веток своими руками

Загородная усадьба, дача или частный дом редко бывают без огорода или сада на участке. Но для того чтобы приусадебный участок был удобной площадкой для семейного отдыха, чтобы владельцу было проще проявить свои таланты дизайнера, на участке должен быть порядок. А для того чтобы хозяину было проще ухаживать за растениями, ему пригодится измельчитель веток своими руками сделанный из подручных материалов (некоторые конечно придется поискать).

С помощью этого устройства гораздо легче поддерживать чистоту в саду или на лужайке с клумбами. Ведь там, где есть растения, регулярно появляется молодая поросль деревьев, дикорастущий кустарник или бурьян и все это требует уничтожения.

Измельчитель дает двойной выигрыш своему хозяину: с одной стороны, ему нет нужды разводить костры для сжигания веток и ботвы, а с другой — с помощью такого механизма любые отходы после уборки урожая (стебли подсолнуха или кукурузы, ботва от помидоров или перца) или обрезки деревьев перерабатываются в стружку, щепку. Такой результат измельчения можно использовать для твердотопливных котлов или как материал для компоста.

В общем, измельчитель — вещь полезная, но заводской механизм очень дорог и доступен далеко не всем, поэтому в данной статье будет рассказано, как сделать такое устройство самостоятельно. Придумывать что-то новое нет необходимости. Нужно просто повторить стандартную конструкцию заводского аппарата для измельчения веток, но использовать те материалы, которые доступны.

Теоретически, если делать измельчитель веток своими руками, то вам понадобится изготовить массивный диск с ножами, который устанавливается в прочный корпус и мощный привод для вращения измельчающего диска. К счастью, необходимые материалы вполне реально найти, посетив несколько ближайших пунктов сбора металлолома.

Главная деталь и первое, что потребуется изготовить при самостоятельном изготовлении данного аппарата, это массивный диск. Это круг, диаметром примерно сантиметров 30, из толстой (не мене 16 миллиметров) стали. Данный диск является основой для крепления ножей, а также маховиком, набирающим инерцию и не позволяющим остановиться работе измельчителя из-за твердых сучков или веток.

Можно поискать старое колесо или фрагмент большой муфты. Если не найдете подходящую готовую деталь стоит попробовать заказать, чтобы вам вырезали круг из листа металла толщиной полтора-два сантиметра, если, конечно, вам есть куда обратиться. В центре круга делают отверстие и паз под шпонку. По краям диска симметрично делают прорези, через которые будет проходить стружка. Прорезей нужно столько, сколько вы будете устанавливать ножей.

Там, где будут ножи, в диске сверлят отверстия для крепления. Крепят ножи к маховику болтами под шестигранник с потайной головкой. Эти болты легче удержать, когда затягивается гайка. К тому же такие болты предпочтительнее, так как у обычных болтов с прорезями под крестовую или прямую головку, пазы быстро разрушаются вследствие износа от перерабатываемого материала.

С противоположной от ножей стороны к маховику приваривают радиальные планки, которые будут выталкивать стружку при вращении диска.

Корпус установки делают из стали листовой, толщиной не меньше пяти миллиметров, из такого проката вырезают две детали полностью одинаковые. По форме они напоминаю большой круг, примерно на 5 сантиметров большего диаметра, чем сам маховик и наложенный на него прямоугольник. Для узкой стенки корпуса изгибают полосу металла, повторяющую сечение боковины, естественно, радиус изгиба стенки должен позволять свободно вращаться маховику.

Для сборки корпуса вам понадобиться сварочный аппарат. Сначала полоску боковой стенки немного прихватите к нижней стороне корпуса и проверьте правильность зазоров между стенкой и маховиком.

После этого можно прихватить бочонки к боковой стенке снаружи и к нижней стенке и проварить тщательно вся конструкцию.

В бочонках для крепления верхней пластины либо делают отверстия с резьбой под болты, либо сверлят насквозь и крепят стенку с помощью длинных шпилек. Для этого в крышке сверлят отверстия совпадающие с приваренными к корпусу бочонками. И в крышке и в нижней пластине сверлят в центре отверстия под вал, который будет приводить в движение диск с ножами.

Кроме этого в нижней пластине-стенке сверлят отверстия, предназначенные для крепления на стенке опорного подшипника. Теперь в верхней пластине необходимо вырезать отверстие для приема веток и другого материала. Это отверстие и его стенки делают так, чтобы все подавалось внутрь под углом к диску с ножами. Тогда вращающийся маховик при работе будет затягивать ветки и другие отходы.

Если хотите, можете покрасить детали и приступайте к сборке корпуса. Не забудьте, что под маховиком должен быть установлен подшипник и во время работы измельчителя на этот подшипник будет приходиться весьма большая нагрузка. Высота этого подшипника должна быть больше, чем лощина планок, приваренных к нижней части диска-маховика.

Сам корпус устанавливают на сваренную из стального уголка раму (а чтобы удобно перемещать, на колесном шасси). Рама должна быть прочной, надежно удерживать сам корпус механизма и его двигатель. Учитывайте, что для работы этого механизма потребуется мощный двигатель, способный раскрутить тяжелый маховик. После установки ременной передачи на вал маховика, ваш личный самодельный аппарат для измельчения веток готов к работе.

Измельчитель веток своими руками видео

Таким образом, вы убедились, что изготовить измельчитель веток своими руками вполне реально в домашних условиях, если у вас есть инструменты и доступ к электросварке. Потратив некоторое время на работу, вы получите агрегат, очень полезный для любого дачника или хозяина загородного дома.

sdelaj-sam.com

Делаем своими руками измельчитель веток для отопления дома

Имея загородную недвижимость, многие владельцы сталкиваются с проблемой утилизации отходов со своего участка. Некоторые к этому вопросу подходят с точки зрения получения максимальной выгоды. Купив или сделав измельчитель веток своими руками для отопления, можно существенно сэкономить. Однако для реализации планов нужно знать некоторые нюансы, которые помогут осуществить задуманное технически грамотно.

Что такое измельчитель веток?

Наличие в доме твердотопливного котла заставляет хозяев постоянно заботиться о наличии топлива для него. Неплохим подспорьем в этом вопросе могут стать ветки, которые садоводы ежегодно обрезают, формируя кроны деревьев. Не все способны брать в руки топорик и рубить их на мелкие отрезки, помещающиеся в топку.

Есть интересное решение, способное существенно облегчить такую работу. Достаточно приобрести или самостоятельно изготовить конструкцию, именуемую измельчителем веток, и проблема утилизации мусора будет решена максимально эффективно.

Приспособление немного напоминает принципом действия мясорубку – направляются ветки в специальную воронку, ниже которой расположена дробильная шестеренка, острые ножи или дисковая фреза, преобразовывающие все в щепу. На степень дробления влияет конструкции шредера. Решая, какой изготовить агрегат, четко определите задачи, возлагаемые на него.

Виды измельчителей веток

Садовые измельчители бывают разных видов. От их конструктивных особенностей будут зависеть рабочие характеристики агрегата и конечный получаемый результат.

В принципе, все подобные изделия можно разделить по следующим характеристикам:

- типу и мощности используемого двигателя;

- принципу деятельности измельчительного блока.

Двигатель

Для садовой дробилки веток может применяться электрический или бензиновый двигатель. Сравнивая между собой эти варианты, следует констатировать, что модель, работающая на бензине, способна легче переработать крупные ветки, к тому же это мобильная и удобная установка, которая не зависит от точки энергопитания.

К достоинствам электрического двигателя следует отнести его компактность, легкость и более простое использование.

Поскольку самодельный измельчитель требуется для выполнения различных работ, лучше использовать электродвигатель. Для него достаточно мощности около 4 кВт. Если предпочтителен бензиновый двигатель, все поставленные задачи успешно решит ДВС на 5 ЛС.

Важно! Особо внимательно отнеситесь к приводу устройства. В этом качестве может использоваться ремень, цепная передача или непосредственное крепление ножей на вал установленного двигателя.

Конструкция ножей

Различают самодельные измельчители веток и по конструкции режущих элементов, поскольку именно от них в большинстве случаев зависит качество измельчения. В дробилках, выполненных своими руками, чаще всего применяют такие варианты режущих механизмов:

- 8 ножей, закрепленных на двух валах;

- набор дисковых пил;

- чередование ножей и дисков.

Все эти инструменты можно купить.

Как самостоятельно сделать измельчитель веток для отопления?

Имея схему и необходимые элементы, можно создать свой измельчитель. Действия по сборке можно разделить на следующие шаги:

- сборка рамы;

- изготовление приемного бункера;

- монтаж измельчительного барабана;

- крепление мотора.

Первым делом необходимо сделать раму:

- нарезать куски профильной трубы;

- сварить между длинными кусками короткие отрезки, выдерживая прямой угол;

- внутренние поперечины следует разместить так, чтобы закрепить впоследствии на них измельчительный барабан.

Следующим действием стать изготовление валов для барабана:

- взять квадратную заготовку из металла, если намечается монтаж четырех ножей или круглую болванку для трех режущих плоскостей;

- концы квадратной формы следует обточить, придавая им округлость, чтобы вал легко входил в приобретенные подшипники;

- для круглой заготовки нужно сделать отточку центральной части, выполняя три среза для монтажа ножей.

Ножи можно сделать из рессоры:

- следует отрезать кусок необходимых размеров;

- заготовку выровнять с помощью нагрева, после закалить в холодной воде и дать остыть;

- в ножах высверлить для болтов отверстия;

- выполнить заточку ножей;

- угол режущей кромки делать 35–45 градусов;

- приложить к валу изготовленные ножи и отметить точки крепления на вал;

- засверлить отверстия и выполнить в них резьбу.

Далее сделать барабан. Взять две металлические пластины, служащие стенками, в них вырезать для монтажа подшипников отверстия. Установить внутрь подшипники, затем вдеть в них изготовленные валы. Шпильками соединить стенки барабана, затем закрепить конструкцию гайками. В финале необходимо еще изготовить приемный короб из тонколистового металла.

После этого сборку вести в такой последовательности:

- установить на раму всю конструкцию;

- закрепить двигатель;

- натянуть ремень или приводную цепь;

- присоединить приемный короб;

- закрыть движущиеся элементы защитным кожухом.

Важно! Работая с измельчителем, требуется соблюдать правила безопасности. Запрещено подталкивать к режущему элементу ветки, лучше надевать защитные очки при резке, размер приемника желательно выполнить так, чтобы в него не проходила человеческая рука.

Имея определенную сноровку, можно самостоятельно изготовить качественный агрегат, позволяющий быстро перерабатывать ветки на продукт, годный для отопления дома.

Чертежи измельчителя — делаем сами

Рассмотрим чертеж модели на основе дисковых пил.

На раме монтируется шпилька с набором дисковых пил, приводимых в движение мотором. В подобных моделях применяется привод ремнями, вот почему размещаются шкивы на шпильках и в конце вала двигателя. Шкивы могут иметь одинаковые размеры.

Заключение

Создавая варианты вышеописанных измельчителей, следует учитывать достоинства и недостатки этих конструкций. Преимущества измельчителя с двумя валами – возможность перерабатывать даже толстые ветки. Фракция щепы варьируется в пределах 2–8 см. Это достигается количеством ножей.

Дробилка с дисковыми пилами легко справляется с любыми по толщине ветками, но при работе сильно пылит, ее приходится тщательно вычищать после работы.

Описанный процесс сборки вы можете посмотреть на видео:

zg-dom.ru