Двп производители – Производители двп в России – заводы, фабрики и оптовые поставщики

Древесноволокнистые плиты (Производители ДВП) — общая информация

Производители ДВП на сегодняшний день занимают всё большую нишу на рынке строительных и отделочных материалов.

Производители ДВП изготавливают широкий спектр товаров, начиная со строительных материалов, заканчивая бытовыми нуждами. В строительном комплексе ДВП наиболее востребованы. Их используют как для жилищного, так и для промышленного строительства.

Среди сфер применения материала производители ДВП выделяют следующее:

1. Теплоизоляция и звукоизоляция кровли;

2. Изготовление междуэтажных перекрытий;

3. Непосредственная отделка стен, потолков и в целом отделочные работы помещений;

4. Укладка паркета и паркетной доски;

5. Изготовление дверей;

6. Производство внутренних деталей мебели и проч.

В основном, производители ДВП создают продукт из отходов деревообрабатывающего и лесопильного комплекса. Остатки древесного пиломатериала расщепляют и специальным прессом прессуют их в плиты. После процесса прессования производится сушка уже готового материала. Кроме того, сегодня получил распространение способ изготовления листов ДВП непосредственно из бумажной макулатуры. Благодаря имеющимся технологиям производители ДВП способны сделать прочный и стойкий материал, который может качественно прослужить длительный срок. Средний срок эксплуатации ДВП составляет от 30 до 35 лет, в зависимости от эксплуатационных условий.

Если рассматривать процесс изготовления плит более подробно, то производители ДВП действуют следующим образом:

В уже готовую волокнистую массу вводятся специальные растворы, осадители и эмульсии. Сразу же после этого волокнистая масса попадает в отливочные машины, где производится отливка материала. После этой процедуры волокнистая масса имеет очень большую влажность — от 70%. Полутвердые и твердые плиты ДВП попадают на горячие пресса. Температура прессования варьируется в диапазоне от 135 до 180 градусов по Цельсию. Прессуются только твердые плиты ДВП. Если речь идет об изоляционном листе ДВП, то он проходит непосредственную сушку в специальных сушильных камерах с пониженным процентом влажности. Твердые листы ДВП после прессования необходимо увлажнить приблизительно на 5 или 7%, в зависимости от массы.

Средняя толщина листа ДВП от 3 до 8 миллиметров. Размеры могут варьироваться: от 1200 до 3600 миллиметров по длине, и от 1000 до 1800 соответственно по ширине.

Листы древесноволокнистые производятся путем горячего прессования плиты или сушки, в зависимости от предназначения материала. При необходимости производители ДВП в волокнистую массу вводят специальные связующие элементы в виде смол и специфических добавок. Это могут быть вещества для улучшения эксплуатационных свойств и характеристик. К таким веществам можно отнести парафин, канифоль (гидрофобизующие вещества для увеличения прочностных характеристик). Используют некоторые виды синтетических смол и антисептиков непосредственно для увеличения прочности материала.

Производят ДВП двумя способами. Если производится сухой сбор древесины, то при непосредственном измельчении в состав вводится от 4 до 8% специальной синтетической смолы. Это обеспечивает достаточную плотность и прочность материалу. При сухом сборе, перед попаданием под пресс волокнистую массу тщательно высушивают. При мокром сборе смолу не используют.

На сегодняшний день на территории России производители плит ДВП работают более чем на 50 линиях.

Производители ДВП в Перми

permdsk.ru

Производство и производители ДВП в России

Производство ДВП и ДСП – материалоемкая отрасль, поэтому производственный цикл начинается с подготовки основных компонентов. В качестве наполнителя для двп используются всевозможные древесные отходы и некондиционный лес. Помимо этого, для составления смеси может применяться бумажная макулатура, конопляная и льняная костра, стебли кукурузы, а также хлопчатника, и даже бамбука. Естественно, что для заводов, построенных в России, последние два компонента являются экзотикой и практически не используются.

После промывки в чанах со специальными барабанами, необходимыми для отделения посторонних минеральный примесей (песок, гравий, глина и пр.) и магнитной сепарации, сырье проходит несколько стадий измельчения:

- Сначала проводится обработка на специальных рубильных станках, где крупные фрагменты превращаются в щепу.

- Полученная стружка поступает на вибросепаратор для разделение на фракции.

Сырье для производства ДВП

Сырье для производства ДВПЗатем смеси предстоит дальнейшее размалывание на дефибрерах и рафинерах. Конечной целью этого процесса является получение однородной волокнистой массы, которая подсушивается до оптимальной (предусмотренной рецептурой) степени содержания влаги.

Составление рецептурной смеси

Подготовленное сырье шнековыми направляющими отправляется в бункер, где соединяется со связующим веществом. В качестве последнего могут выступать как фенолформальдегидные смолы, так и менее токсичные карбамидоформальдегидные смолы, а также природный лигнин.

Помимо клея, в массу на данной стадии могут добавляться иные ингредиенты, улучшающие некоторые свойства конечного продукта.

Производство водостойкого ДВП подразумевает добавки парафиновых эмульсий, канифоли или церезиновых композиций, которые обволакивая древесные волокна, придают плитам гидрофобность.

Кроме того, введение парафина придает готовым листам ДВП и дсп блеск и предотвращает излишнее налипание массы на оборудование для производства ДВП при прессовании.

Чтобы повысить сопротивляемость готового материала гниению, производители добавляют в состав для прессования различные антисептики, препятствующие развитию микроорганизмов. Также могут добавляться и антипирены – средства, повышающие огнестойкость древесно-волокнистой плиты.

Формирование ковра и прессование

Технология производства ДВП может предусматривать мокрое и сухое прессование, при этом в дальнейшей обработке полученной массы имеются значительные различия.

Мокрый способ прессования

Производство ДВП мокрым способом подразумевает выработку суспензии древесноволокнистой массы определенной концентрации. Для этого волокно после размола разбавляется водой и собирается в бассейн, создавая рабочий запас пульпы. Влажная масса подается на отливочные машины, которые формируют на сетке так называемый ковер, разравнивая сформированный пласт прижимным роликом. После формирования часть воды отсасывается вакуумом и ковер поступает на подпрессовку.

ДВП может быть мягкий – это отличный материал для утепления и шумоизоляции

ДВП может быть мягкий – это отличный материал для утепления и шумоизоляцииПрессование плит – ответственная операция, от которой значительно зависит качество готовой продукции. Оборудование для производства ДВП – многоэтажный пресс, который позволяет выполнить трехфазный цикл прессования при температуре плит 180-200°С:

- отжим воды под давлением 2÷4 мПа;

- сушка под давлением 0,8÷1мПа;

- закалка под давлением 2÷4 мПа.

Именно от производительности пресса зависит мощность завода, а его стоимость составляет около 30% от всех затрат на оборудование для производства ДВП.

Для улучшения прочностных свойств полученных плит их можно дополнительно пропитывать талловым маслом, помещая в камеры с циркулирующим горячим воздухом.

Большинство заводов в России работает по методу мокрого прессования. Отличительная особенность такого ДВП – сетчатая оборотная сторона листа.

Сухой способ прессования

При сухом способе древесные волокна, смешанные с клеем, настилаются на сетку, через которую в вакуумных установках отсасывается воздух и масса уплотняется. Свойлоченный ковер поступает на прессование. Благодаря отсутствию воды, продолжительность стадии прессования сокращается более чем в два раза. По этому методу можно вырабатывать ДВП толщиной до 30 мм, а также профилированные листы ДВП.

Готовый лист твердого ДВП

Готовый лист твердого ДВПЭтот способ в России менее распространен, так как сухое производство имеет весьма существенные недостатки, а именно:

- высокую пожароопасность предприятий;

- образование большого количества древесной пыли и, как следствие этого, производство требует приобретения дорогостоящих циклонов для ее улавливания.

Основные производители ДВП

К сожалению, благодаря тому, что в последнее время появилось множество кустарных мини-заводов, на которых производство ДВП выполняется без надлежащего лабораторного контроля за качеством готовой продукции, рынок заполнен второсортным ДВП.

В России можно назвать несколько предприятий, обладающих значительным опытом в производстве древесных плит:

- ЗАО “Изоплит” (Курская область) уже более 45 лет занимается производством листов и деталей ДВП.

- Одним из крупнейших производителей является также Княжепогостский завод ДВП (республика КОМИ).

- ЛПК “Полеко” (Кировская область) производит продукцию на лигнине, отвечающую жестким требованиям западноевропейских стандартов, благодаря чему она реализуется не только в России, но и импортируется за рубеж.

- ДВП “SteelBoard” позиционируются производителем, как материал, имеющий уникальный среди древесных плит коэффициент водопоглащения и разбухания.

drevplity.ru

Заводы ДВП в России

Древесно-волокнистая плита — ДВП, получаемая из отходов лесопиления, в которые входят опилки, дробленка и щепа, является прекрасным строительным и отделочным материалом.

Технология изготовления включает в себя измельчение древесных отходов, получение из них тонкоизмельченных волокон древесины, затем смешивание со связующим, отливка и прессовка плиты.

Способы производства

Способы производства делятся на 2 вида: мокрый и сухой. Одним из представителей мокрого способа производства ДВП является Бобруйскиз завод, расположенный в Беларуси, прдеставленный тремя производственными цехами с современным импортным оборудованием. Ориентация завода идет на производство плит без фенолоформальдегидных смол. Ярким представителем сухого способа прессования плит ДВП является Нововятский КДП, так же не использующий фенолоформальдегидных смол, заменяя их карбамидоформальдегидными (менее вредными для человека). Нововятский КДП производит твердые плиты марки «Т», с влагоустойчивыми покрытиями. Применяют только немецкое оборудование, что позволяет достигать экспортного качества плит.

Так как одним из главных недостатков ДВП является боязнь воды, но некоторые предприятия по производству ДВП используют технологию обработки ДВП слоем пластика, что позволяет избежать попадание воды во внутрь плиты.

Применение

Область применения древесно-волокнистых плит определяется его характеристиками и качества, которые в свою очередь зависят от процессов прессования и сушки.

Область применения древесно-волокнистых плит определяется его характеристиками и качества, которые в свою очередь зависят от процессов прессования и сушки.

Готовые листы древесно-волокнистых плит могут легко подвергаются обработке и распиловке любыми режущими инструментами, начиная от ручной пилы и заканчивая лобзиком. Поверхность, выполненную из листов ДВП возможно облицовывать множеством материалов: тканью, обоями, пленками или красителями.

Интересным будет тот факт, что ДСП — это уже совершенно другой материал и купить дсп в Киеве можно у компании Алмир. Так как для производства древесно-волокнистых плит используются древесные отходы, то многие предприятия занимающиеся переработкой и обработкой древесины зачастую занимаются и производством плит ДВП, что является разумной и выгодной утилизацией отходов в процессе производства. К таким предприятиям относятся заводы Красноярского края: Лесосибирский ЛДК и Новоенисейски ЛХК (применяющий сухой и мокрый способы производства), в первую очередь ориентированные на выпуск пиломатериалов. А так же к совместному производству относятся предприятия целлюлозно-бумажного сектора, например Марийский и Архангельский ЦБК.

Для получения качественного материала, с хорошими конкурентными характеристиками, большинство предприятий используют иностранное оборудование (пресса, формовочные линии), предпочтение отдается германскому и шведскому производителям.

Источник Матрас-ВО

matras-vo.ru

Производство ДВП

Производство ДВП осуществляют мокрым и сухим способами.

Производство ДВП мокрым способом включает в себя такие операции, как размол щепы, проклейка полученной волокнистой массы, формирование ковра, прессование, пропитка плит маслами, термо-влаго-обработка и обрезка плит.

Промытую щепу подвергают двухступенчатому размолу. Первый размол осуществляют на мельницах-дефибраторах, в которых щепа пропаривается и перерабатывается на крупные волокна. Второй размол осуществляют на рафинаторах, которые позволяют получить более тонкие волокна толщиной 0,04 мм и длиной 1,5…2 мм. Из таких волокон приготавливают водный раствор древесно-волокнистой массы — пульпу, которую хранят в сборниках или бассейнах, периодически помешивая для поддержания определенной концентрации массы, не давая волокну оседать на дно.

Затем полученная древесно-волокнистая масса направляется в ящик непрерывной проклейки, в котором она смешивается с феноло-формальдегидной смолой. Туда же смесительным насосом подают гидрофобные добавки, приготовленные в эмульсаторе, упрочняющие вещества и осадители при температуре не более 60 °С и таком объеме, при котором концентрация полученной суспензии для любого соотношения породного состава волокон сырья перед отливом составляет 0,9…1,8%. Дозировка данных компонентов зависит от вида плит, породного состава волокон, расхода иды, режимов прессования и т.д.

Операция формирования древесно-волокнистого ковра выполняется на бесконечной сетке в отливочных машинах. Окончательная влажность ковра для твердых и сверхтвердых плит толщиной 3,2 мм должна составлять (72±3)%, для мягких плит толщиной 12 мм — ((61…63) ± 1)%. Для формирования сырых плит подпрессованный ковер обрезают до получения размеров по длине и ширине, на 30…60 мм меньших, чем у готовой плиты.

Для горячего прессования ДВП используют многоэтажные (20 — этажей) гидравлические прессы. Загрузку и разгрузку плит осуществляют этажерками. Цикл прессования ДВП включает в себя три фазы, каждая из которых характеризуется определенным давлением, временем выдержки и влажностью плит.

Первая фаза — отжим. За 30с под действием давления 4,2…5,5 МПа из волокнистого ковра удаляют воду. Влажность при этом снижается до 45 %, а сама плита, прогреваясь, уплотняется.

Вторая фаза — сушка. Плиты в течение 3,5…7 мин выдерживают при пониженном давлении (0,65…0,85 МПа), при котором влажность плит достигает 8 %.

Третья фаза — закалка плит, способствующая их уплотнению, повышению прочностных и гидрофобных свойств. Плиты в течение 2…3 мин выдерживают под давлением 0,65…0,85 МПа.

Полученные плиты должны иметь конечную влажность 0- ,5… 1,5 % и предел прочности на изгиб не менее 35 МПа, что обеспечивается соблюдением технологических параметров процесса: толщины ДВП, ширины плит пресса и породного состава сырья.

Кроме горячего прессования мягкие ДВП производят сушкой волокнистых ковров в роликовых сушилках непрерывного действия, в которых происходит удаление свободной влаги. Сушилка имеет 8-12 рядов роликовых конвейеров, обогреваемых насыщенным паром при давлении 0,9… 1,2 МПа. Скорость циркуляции воздуха составляет 5…9 м/с, время сушки — 1,5…2 ч до влажности 2…3%.

Для улучшения и стабилизации прочностных и гидрофобных свойств плиты подвергаются термической обработке в камерах периодического действия. Теплоносителем в них является перегретая вода температурой 190…210°С и давлением 1,8…2,2 МПа. Скорость движения воздуха — не менее 5 м/с. Время термообработки с учетом толщины плит составляет 3…6 ч.

Для придания плитам формоустойчивости после термообработки их охлаждают, а затем увлажняют в увлажнительных машинах или камерах периодического действия. Влажные плиты обрезают по формату, а затем выдерживают не менее 24 ч.

Процедуре тепловлагообработки подвергают и сверхтвердые плиты, но после их пропитки высыхающими маслами в пропиточной машине с целью повышения прочности и водостойкости.

Производство ДВП сухим способом во многом аналогично производству ДВП мокрым способом. Но сухим способом можно изготавливать плиты двусторонней гладкости толщиной 5…12 мм и плиты со специальными свойствами (огне- и биостойкие, профилированные и т.д.).

Производство ДВП сухим способом отличается также тем, что при размоле щепы включаюся операции ее пропарки, разделения волокон для внешних и внутренних слоев и смешивания их с добавками и смолой

Формирование ковра выполняют из высушенных волокон путем их свойлачивания и уплотнения вакуумом, а затем прессования ленточно-валковым и форматным прессами. Горячее прессование длится 5…7 мин и осуществляется при температуре 200…230 °С с однократным подъемом давления до 6,5 МПа в течении 15…25 с и ступенчатым сбросом его сначала до 0,8…1,0 МПа, а затем до нуля. Профилированные ДВП получают закрепление на плитах пресса специальных матриц.

В настоящее время успешно конкурирует с ДСП более однородный по структуре материал МДФ, который существенно легче раскраивать и обрабатывать.

Все плиты, независимо от процесса их получения, после 24 ч выдержки обрезают по формату на круглопильных форматно-обрезных станках согласно их стандартным размерам.

ПОХОЖИЕ СТАТЬИ:

www.technologywood.ru

Древесноволокнистые плиты (ДВП) – прошлое и настоящее – статьи о фанере и пиломатериалах

Актуальную цену на материал уточняйте у менеджеров по телефонам: 8(495)646-72-41,8(495)646-72-43

Древесноволокнистые плиты – это листовой продукт, изготовленный из древесных волокон или других лигноцеллюлозных материалов, первичное соединение которых происходит в силу расположения волокон и присущих им свойств связывания.

Физико-механические свойства твёрдых древесноволокнистых плит близко подходят к соответствующим показателям натуральной древесины, а в некоторой части превосходят их. Поэтому во многих случаях использование вместо натуральной древесины древесноволокнистых плит позволяет получать изделия высокого качества с экономией материалов при снижении общей себестоимости изделия.

Установлено что 1 тыс. квадратных метров твёрдых древесноволокнистых плит может заменить 14-16 кубических метров пиломатериалов.

Являясь в ряде областей равноценным заменителем других строительных материалов, древесноволокнистые плиты нашли широкое применение во времена плановой экономики.

Так, изоляционные плиты древесноволокнистые плиты с малым объёмным весом (до 250 кг/м3) широко применялись для звуко — и теплоизоляции междуэтажных перекрытий, стен, полов и потолков жидых зданий, культурно-бытовых и коммунальных помещений, для утепления кровель и перекрытий промышленных корпусов, для звукоизоляции машинописных бюро и радиостудий, а также для акустики в клубах и театрах.

В настоящее время изоляционные мягкие плиты ДВП незаслуженно забыты. В 1980-х годах в РСФСР выпускалось около 600 тыс. м3 мягких ДВП толщиной 12мм, работало 15 линий по технологии мокрого способа производства. Теперь в РФ осталась одна линия мощностью 80 тыс.м3. В 2008г. было изготовлено всего 36 тыс. м3 мягких ДВП.

В России годовой объём производства теплоизоляционных материалов всех видов составляет 17-18 млн.м3. Однако в связи с ужесточением требований Госстроя РФ по нормативам теплопотерь общая годовая потребность в утеплителях возросла в три раза — до 50-55 млн.м3. Но в современной практике отечественного строительства применяют преимущественно минераловатные утеплители (65%) и пенопласты(20%).

С реализацией программ малоэтажного строительства, спрос на мягкие ДВП к 2015 году, может составлять 800-900 тыс.м3 в год. Сдерживают высокие цены на изоляционные ДВП мокрого способа производства составляющие около 7тыс. руб/м3, в то время как цены на минераловатные утеплители и пенопласты в 2-3 раза ниже.

Снижение стоимости изоляционных ДВП можно обеспечить при использовании принципиально нового сухого способа производства, предлагаемого фирмами Siempelkamp и Dieffenbacher. По сравнению с обычным способом производства обеспечивается снижение себестоимости примерно в два раза до 2000 руб/м3, что позволяет снизить оптовые цены и расширить возможности реализации, в том числе на экспорт.

В Германии на границе с Францией, с 2006 года работает первое в мире сухое производство ДВП (мягкие изоляционные ДВП) на заводе «Гутекс» с оборудованием Siempelkamp, его мощность — 430 тыс.м3 в год. Изоляционные ДВП реализуются в страны Западной Европы и спрос на них возрастает.

В России рынок изоляционных мягких плит недооценён. С учётом прогнозируемого спроса для потребностей малоэтажного домостроения необходимо построить 2-3 завода мощностью 250-400 тыс.м3 в год по выпуску мягких ДВП по новой технологии.

Древесноволокнистые изоляционно-отделочные плиты с объёмным весом свыше 250 кг/м3 применялись в качестве сухой штукатурки для внутренних перегородок в помещениях гражданского и промышленного назначения, для утепления кровель жилых и общественных зданий.

Лёгкость и большие размеры изоляционных плит делали их первоклассным материалом для утепления массово возводимых в тот период времени щитовых домов.

Большое применение плиты находили в качестве материала для полов. Для этой цели использовались сверхтвёрдые плиты, пропитанные синтетическими водоустойчивыми смолами или быстровысыхающими маслами с последующей термической обработкой.

Часто практиковалось применение сверхтвёрдых плит совместно с изоляционными. В этом случае получался «тёплый пол», по характеристике теплопроводности близкий к паркетному.

В мебельной промышленности твёрдые плиты находили применение для изготовления стенок шкафов, днищ ящиков, крышек столов, сидений и спинок стульев и т.д.

Отделанные или фанерованные декоративными породами плиты применялись также для обшивки железнодорожных вагонов и автобусов, для отделки кабин самолётов и кают пароходов, для внутренней отделки зданий, санузлов, кухонь и т.д.

Термин «стеновая плита» впервые появился в 1960г. и относится к древесноволокнистым плитам, которые предназначались для облицовки.

Французский журнал «Bois et scieries» в номере от 20 февраля 1958 г. указывает, что история развития производства древесноволокнистых плит (ДВП) началась в России в 1912 г., когда инженер Кузнецов сделал первые плиты, более прочные и гибкие чем древесина. Они имели размер 1420 х 2220 мм. Однако предложение и эксперименты инженера Кузнецова не возбудили к себе интереса и были вскоре забыты. Лишь через 20 лет, уже в Советской России, инженер Кокурин усовершенствовал способ изготовления древесноволокнистых плит (ДВП), предложенный инженером Кузнецовым, и разработал первый специальный дефибратор для подготовки древесного сырья.

Один из первых заводов для производства древесноволокнистых плит был построен в Англии в 1898 году; на нём вырабатывались плиты из отходов бумаги и газетной макулатуры.

В 1915г. были изготовлены первые жёсткие волокнистые плиты из древесной массы (инсулит).

В 1922г. было организовано аналогичной продукции из жмыха сахарного тростника, т.е. из отходов промышленного тростникового сахара (целотекс).

Производство древесноволокнистых плит в крупных масштабах началось впервые в США в период между двумя мировыми войнами. Первый крупный завод здесь был пущен в 1926г.

Несколько позже получило развитие производство этих плит в Европе. Начало производства волокнистых плит в Швеции относится к 1929г. Тогда в стране имелось два завода, выпускавших всего 11 тыс.т плит в год. В 1939г. в Швеции, Норвегии и Финляндии насчитывалось уже 14 заводов мощностью 161 тыс.т в год (46 млн.м2).

Развитие производства древесноволокнистых плит шло очень быстро. Мировое производство составляло в 1932г. около 10 млн.м2, а к 1938г.увеличилось до 200 млн.м2, т.е. выросло за 6 лет в 20 раз. В 1960г. он составил уже около 1.1млрд.м2.

Промышленный выпуск древесноволокнистых плит впервые в СССР был организован в 1936г. на Новобелицком (Белоруссия) лесохимическом заводе, где был пущен цех мощностью 1.6 млн.м2; второй завод, мощностью в 3.2 млн.м2 твёрдых и изоляционных плит был пущен в Москве в 1937г. Однако наиболее интенсивное развитие их производство получило в послевоенные годы. В 1948г. было выпущено 2.8 млн.м2 древесноволокнистых плит. За период 1946-1965гг. было построено 47 заводов по выпуску ДВП, и в 1965г. их выпуск составил 138 млн.м2. В 1975г. было произведено 408.6 млн.м2 древесноволокнистых плит. В 1980г. объём их выпуска составил 549 млн.м2.

Начиная с 1971г. по объёму промышленного производства древесноволокнистых плит СССР занимает второе место в мире (после США) и первое в Европе.

На предприятиях Минлесбумпрома СССР производилось 90% общесоюзного выпуска древесноволокнистых плит, а остальные министерства и ведомства давали 10%.

В 1990г. насчитывалось 45 предприятий выпускающих древесноволокнистые плиты, которые произвели 484.6 млн.м2. В 1998г. в России насчитывалось только 36 действующих заводов по выпуску ДВП которые произвели только 191.3 млн.м2 (уровень 1967г.), а к 2000г. их количество сократилось до тридцати. Далее объём выпуска ДВП стал постепенно нарастать и в 2000г он составил 271 млн.м2(уровень 1971г.), в 2004г. произведено 342 млн.м2 (уровень 1973г.).и в 2006г. было произведено 373 млн.м3 (уровень 1974г.). Но динамичное развитие производства ДВП наблюдалось только до 2008г., так как в связи с кризисом, в 2009г., падение выпуска ДВП составило 28,7%. Максимальное падение производства ДВП в течение 2009г. достигало 38%. В натуральном выражении в 2009 г их производство составило 372.9 млн.м2.

Однако следует отметить, что кризис несколько ускорил процесс обновления основных фондов с вытеснением неконкурентных производств и сейчас идёт процесс наращивания мощностей по производству ДВП. По данным Федеральной службы государственной статистики в январе – августе 2011г. произведено 278 млн.м2 древесноволокнистых плит.

Все статьи

www.allfanera.ru

Производство ДВП (древесноволокнистых плит)

Началом организации в Советском Союзе производства древесноволокнистых плит (двп) следует считать 1936—1937 гг., когда были сданы в эксплуатацию Ново-Белицкий завод (БССР) и Московский завод, однако дальнейшее развитие производство древесноволокнистых плит (двп) в СССР получило в послевоенный период.

Дальнейшее увеличение производства, намечаемое к 1970 г. до объема 300 млн. м2 плит в год, будет осуществляться за счет строительства крупных предприятий, для чего в настоящее время разрабатываются типовые проекты на строительство предприятий по производству древесноволокнистых плит (двп) как мокрым, так и сухим способом мощностью 10, 20 и 40 млн. м2 в год.

Действующие и проектируемые предприятия, как правило, будут в составе крупных лесопильно-деревообрабатывающих или целлюлозно-бумажных комбинатов.

Являясь индустриальным, эффективным, плитным материалом, производство которого не требует деловой древесины и таким образом способствует максимальному использованию заготовляемой неделовой древесины и отходов лесопильно-деревообрабатывающего производства, древесноволокнистые плиты (двп) нашли широкое распространение во всех отраслях промышленности и строительства за рубежом.

Изоляционные ДВП применяют в строительстве для утепления наружных стен в малоэтажном сборном домостроении и для звукоизоляции; полутвердые и твердые — как отделочный материал для внутренней обшивки стен, перегородок и потолков, а также для устройства полов, отделки санитарно-технических узлов, изготовления дверей щитовой конструкции, встроенной и кухонной мебели и пр. В зависимости от назначения плиты пропитывают синтетическими смолами и отделывают эмалями.

Малый объемный вес, большие размеры плит и отсутствие линейных усадок делают изоляционные плиты первоклассным материалом для утепления стандартных щитовых домов.

Эффективность применения твердых плит для внутренней отделки зданий взамен обычной штукатурки исключает сезонность этих работ, значительно увеличивает производительность труда (в 10—15 раз) и снижает стоимость этих работ (в 2—2,5 раза). Использование плит, покрытых эмалями, взамен керамических для отделки кухонь и санитарных узлов в 3—3,5 раза снижает стоимость и в 5 раз трудоемкость этих работ.

При изготовлении щитовых дверей с облицовкой твердой древесноволокнистой плитой отпадет надобность в высококачественном хвойном пиломатериале, расход которого при изготовлении филенчатых дверей составляет 0,07—0,08 м3/м2.

ГОСТ 4598—60 предусматривается выпуск древесноволокнистых плит пяти видов в зависимости от объемного веса:

| Виды ДВП | с объемным весом (кг/м3) |

|---|---|

| изоляционные | до 250 |

| изоляционно-отделочные | от 250 до 350 |

| полутвердые | не менее 400 |

| твердые | 850 |

| сверхтвердые | 950 |

Для производства двп могут быть использованы тонкомерная древесина и отходы лесопильно-деревообрабатывающего производства как хвойных, так и лиственных пород.

Кроме древесины сырьем для производства древесноволокнистых плит могут служить стебли однолетних растений (камыш, солома, кенаф, костра и др.).

Опилки могут использоваться как добавка к щепе в объеме 15—20% — Технология производства на отечественных заводах Организована по мокрому способу и заключается в следующем.

Древесина в круглом виде или отходы производства (горбыль, срезки и др.) на рубильных машинах измельчаются в щепу, которая сортируется и при помощи ленточных и скребковых транспортеров подается в бункера.

Далее щепа (влажность 40—50%) размалывается на дефибраторах с одновременной пропаркой под давлением 8—12 ат со степенью помола массы 6—8° ШР и разбавляется водой до концентрации 4—6%. Вторичный размол производится в рафинаторах до 10—12° ШР, после чего щепа направляется в массные бассейны. Из бассейнов масса насосами подается в ящик для непрерывной проклейки канифольно-парафиновой эмульсией при изготовлении изоляционных плит и парафиновой эмульсией или смолой при изготовлении твердых плит.

Формовка плит производится на длинносеточной или круглосеточной отливочной машине.

При изготовлении изоляционных плит дальнейшей операцией является сушка плит в роликовых сушилках до влажности 1—3% и раскрой на заданные размеры.

При изготовлении полутвердых и твердых плит массный ковер разрезается на размеры плит пресса (1200X5400), которые подаются на загрузочную этажерку пресса. Прессование производится при температуре плит 180—190° и давлении 50— 55 кгс/см2. Готовые плиты после выхода из пресса обрезаются и подвергаются термообработке и увлажнению.

Отделка древесноволокнистых плит (ДВП) производится путем:

покрытия лицевой поверхности плит слоем пигментированной массы методом налива на сырое полотно в процессе производства;

облицовки плит бумагой, синтетическими пленками и бумажно-слоистыми пластиками;

покрытия лаками, красками и синтетическими эмалями;

покрытия текстильными материалами и металлической фольгой.

К технике отделки древесноволокнистых плит следует отнести также перфорирование плит, нанесение на лицевую сторону бороздок и рисунков, имитирующих кожу, текстуру ценных пород древесины и др.

Древесноволокнистые плиты (двп), имеющие высококачественную отделку бумагой, пленками, эмалями и лаками, найдут широкое применение не только в строительстве и мебельной промышленности. Они с успехом будут применяться в автостроении, вагоностроении, судостроении, заменяя дорогостоящую фанеру и другие дефицитные отделочные материалы.

Целесообразно рассказать еще об одном типе древесных материалов. В них древесные частицы связываются не синтетическим клеем, а цементом. Известно много видов таких материалов, но наиболее распространенные и перспективные из древесно-цементных материалов — фибролит, арболит и цементно-стружечные плиты.

www.stroitelstvo-new.ru

4.2 Технология изготовления двп

Изготавливается ДВП сухим непрерывным способом на линии фирмы «Bison»

1) Характеристика изготовляемой продукции, сырья и основных материалов

Плиты древесноволокнистые сухого непрерывного способа производства изготовляют из древесины лиственных и хвойных пород с добавлением связующих.

Размеры и основные физико — механические показатели плит должны соответствовать требованиям ТУ BY 600012401.003-2005 «Плиты древесноволокнистые».

Испытания плит производят по ТУ BY 600012401.003-2005.

Сырье и материалы должны соответствовать требованиям соответствующих стандартов (табл. 1.1).

Таблица1.13 – ГОСТы или ТУ на сырье и материалы

Наименование сырья и материалов | ГОСТ или ТУ |

Щепа технологическая | ГОСТ 15815-83 |

Щепа технологическая из тонкомерных деревьев или сучьев | ТУ 13-735-83 |

Смолы карбамидоформальдегидные марок: | |

КФ-НП | ТУ 135747575-14-14-89 |

или КФ-МТ-15 | ТУ 6-06-12-88 |

Аммоний хлористый технический | ГОСТ 2240-73 |

Сульфат аммония | ГОСТ 9097-82 |

Дрова для гидролизного производства и изготовления ДВП | ОСТ 13-200-85 |

Сырье древесное технологическое | ТУ РБ 100195503.014- 2003 |

Для производства ДВП сухим непрерывным способом рекомендуется следующий породный состав древесного сырья:

50% — осина, тополь, ольха

20-30% — хвойная древесина

20-30% — береза

Соотношение между видами древесного сырья рекомендуется следующее: щепа технологическая – не менее 70%;

щепа технологическая из тонкомерных деревьев или сучьев – не более 30%;

допускается использование опилок от лесопиления, деревообработки – не более 10.

2)Технологический процесс

Технологический процесс производства ДВП сухим непрерывным способом включает следующие операции:

— приемка и хранение сырья и материалов

— приготовление технологической щепы

— размол технологической щепы на волокно

— приготовление введение связующего и отвердителя .

— сушка древесноволокнистой массы

— формирование древесноволокнистого ковра

— прессование древесноволокнистых плит

— раскрой плит на форматы, укладка и упаковка плит

2.1) Приемка сырья и материалов.

Сырьем для производства древесноволокнистых плит является покупная технологическая щепа, щепа технологическая из тонкомерных деревьев и сучьев из леспромхоза, щепа из кусковых отходов деревообработки и лесопиления, дровяная древесина, технологическая щепа, изготовленная из дровяной древесины.

Сырье поступает автомобильным транспортом и разгружается на склад открытого хранения.

От каждой партии поступающей щепы отбирают пробы по ГОСТ 15815-83 на анализ для определения содержания хвойных и лиственных пород, коры, гнили, минеральных примесей и фракционного состава.

Учет количества щепы и методы его измерения должны соответствовать ОСТ 13-74- 79 или ГОСТ 15815-83.

Перевод массы измельченного сырья в объем при известной влажности производят по формуле:

где V — объем щепы, м.куб.; m — масса щепы, т; — плотность щепы при фактической влажности, кг/м.куб.

Смолу карбамидоформальдегидную доставляют в ж/д цистернах в отделение приема и разгрузки ж/д цистерн. Учет смолы ведут по уровню заполнения емкостей с отсчетом по калиброванным шкалам с переводом объема в массу путем умножения измеренного объема на плотность смолы . От каждой партии поступающей смолы отбирают пробу для анализа по ТУ 135747575-14-14-89 или ТУ 6-06-12-88.

Сульфат аммония (аммоний хлористый) доставляют в цех транспортом в мешках Учет твердых, упакованных химикатов производят по массе каждого мешка, указанной на этикетке или путем взвешивания.

Дровяная древесина, поступающая на площадку автомобильным транспортом выгружается башенным краном КБ572 и штабелируется по породному составу. Диаметр сырья устанавливается до 800мм, длиной от 1 до 6м с градацией через 1м. В сырье не допускаются дефекты:

— наружная трухлявая гниль;

— обугленность;

— ядровая гниль;

Остальные пороки и дефекты допускаются. Сырье хвойных и лиственных пород поступает с корой и в окоренном виде. Обмер и учет дровяной древесины длиной до Зм производится по ГОСТ 3243-88, длиной более Зм — по ГОСТ 2292-74. Сырье при длине менее 2м — в пакетах.

2.2) Приготовление и сортировка технологической щепы

Дровяная древесина, поступающая на площадку автомобильным транспортом, выгружается башенным краном КБ572 и штабелируется по породному составу. Высота штабеля должна быть не более 1А его длины, но не должна превышать полуторную длину бревен, уложенных в данный штабель. Высота штабеля бревен при штабелевке вручную должна быть не более 1,8м.

Из штабеля башенным краном КБ572 дровяная древесина подается на эстакаду. С эстакады сырье поштучно накатывается на бревнотаску. Цепным транспортером бревнотаски сырье подается в дисковую рубите ль ную машину МРР8-50ГН, где перерабатывается в технологическую щепу.

Техническая характеристика дисковой рубительной машины МРР8-50ГН:

. Объемная производительность, м.куб./час 50

2. Объемная производительность при рубке немороженной древесины диаметром 50-90

600-800мм, м.куб./час

3. Размеры перерабатываемой древесины, мм:

— диаметр 200-800

— длина не менее 1000

Допускается переработка древесины диаметром 60-200мм с группировкой ее в пачки. Размер пачки не должен превышать размеров загрузочного окна патрона

4. Геометрические размеры щепы по ГОСТ 15815-83

5. Диаметр патрона, мм 850 2,7

6. Ножевой диск:

— диаметр, мм 2900

— количество резцов, шт 25

— угол наклона диска к горизонту, град. 37

— частота вращения, об/мин 152

7. Привод диска – электродвигатель:

— тип AO3-400M-10V2

— мощность, кВт 160

— частота вращения, об/мин 590

8. Привод подачи

— мощность, кВт 2,2

— частота вращения, об/мин 750

— количество, шт 2

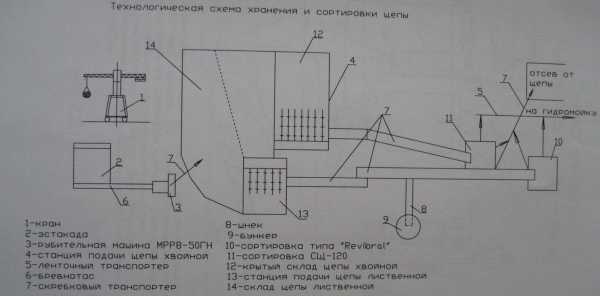

Рисунок 6 – Технологическая схема хранения и сортировки щепы

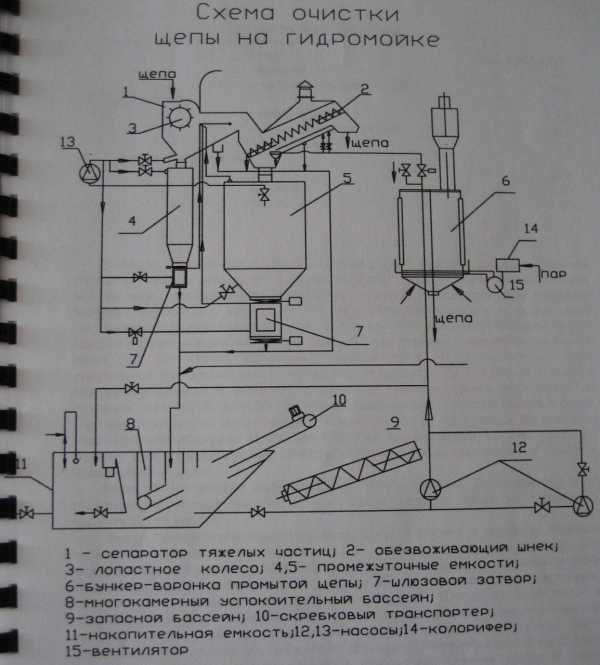

Рисунок 7 – Схема очистки щепы на гидромойке

9. Габаритные размеры, мм:

— длина, мм 6805

— ширина, мм 5090

— высота, мм 3265

Площадка хранения щепы (рис 6) состоит из двух участков: площадки хранения лиственной щепы и площадки хранения хвойной щепы. Щепа технологическая, поступающая автомобильным транспортом подается на бетонированную площадку хранения хвойной (12), лиственной (14) щепы. Формирование куч на складе щепы осуществляется при помощи бульдозера. Бульдозер с бетонированной площадки подает щепу на станцию дозирования хвойной щепы (4) и на станцию дозирования лиственной щепы (13). Из станции дозирования хвойной щепы (4) технологическая щепа скребковыми транспортерами (7) подается на сортировку СЩ-120 (11). Из станции дозирования лиственной щепы (13) скребковыми транспортерами щепа подается на сортировку типа «REWiBRALL» (10) производительностью 700 кг/час абс.сухой щепы. Сортировки имеют два сита и поддон и разделяет щепу на три фракции. Верхнее сито имеет отверстия размерами 50×50 мм и 40×40 мм, нижнее 8×8мм. Крупная фракция с верхнего сита и мелкая фракция с нижнего сита ленточным транспортером подают в бункер отсева от щепы.

Оптимальные размеры щепы 15-35мм, толщиной 4-6мм. Кондиционную щепу транспортером подают на гидромойку. Схема очистки щепы на гидромойке представлена на рис.7.

Через транспортировочное устройство щепа поступает в сепаратор тяжелых частиц (1) промывочной установки, где находится лопастное колесо (3), перемешивающее щепу под водой. Благодаря потоку воды, подхватывающему щепу снизу вверх, исключается попадание щепы в находящуюся внизу промежуточную емкость (4) и удаления ее через шлюзовой затвор (7). Преодолеть поток воды и опуститься в промежуточную емкость могут только минеральные примеси с большим удельным весом. Этим же потоком воды щепа вносится в нижнюю часть обезвоживающего шнека (2), снабженного потоком с отверстиями для стекания воды из щепы по пути ее транспортировки в воронку (6). Очистка отверстий лотка производится водой, которая подается в верхнюю часть лотка. Вода вместе с частицами попадает в промежуточную емкость (5) и затем возвращается в систему циркуляции.

Щепа, транспортируемая обезвоживающим шнеком (2), попадает в бункер- воронку для щепы (6), откуда направляется в пропарочную камеру. Для обогрева бункер -воронки в зимний период, установлен калорифер (14), в который подается пар, и вентилятор (15), нагнетающий горячий воздух в бункер.

Для контроля за наполнением воронки установлено измерительное устройство с гамма — излучателем, которое функционирует следующим образом.

Защитная оболочка и детектор излучения монтируется друг напротив друга. Испускаемые радиоактивным веществом гамма -лучи пронизывают стенки и пустую емкость. Счетчик Гейгера преобразует излучение в импульсы тока, которые передаются по двух -проводному кабелю и суммируются в контрольном устройстве (Gammapilot). Затем результирующий ток служит для включения выходного реле. Если уровень наполнения емкости щепой превышает высоту прохождения гамма-лучей, то гамма- излучение ослабляется, выходное реле переключается и подача щепы прекращается.

Тяжелые частицы (минеральные примеси), попадающие в сепаратор тяжелых частиц (1), и далее через промежуточную емкость (4) направляют в открытый со стороны емкости шлюзовой затвор (7), в котором осаждаются. Через некоторое время шлюз со стороны емкости закрывается и открывается сливное отверстие, через которое тяжелые частицы и вода по трубопроводам подаются в многокамерный успокоительный бассейн (8) накопительной емкости (11), где находится очищающий скребковый транспортер (10).

Взвешенные частицы, выходящие вместе со сточной водой из обезвоживающего шнека (2), предназначенного для удаления воды, попадают в промежуточную емкость (5) и накапливаются в шлюзовом затворе (7), работающем аналогично указанному выше шлюзовому затвору. Шлюзовой затвор (7) подает взвешенные частицы также в многокамерный успокоительный бассейн (8).

После опорожнения таким образом шлюзовых затворов (циклы опорожнения можно регулировать независимо друг от друга), сливные отверстия закрываются и шлюзовые затворы автоматически заполняются водой через автоматически действующие запорные клапаны. После этого шлюзовые затворы снова открываются со стороны емкости.

Из многокамерного успокоительного бассейна (8), тяжелые частицы (минеральные примеси), содержащиеся в сточной воде, подают скребковым транспортером в шнековый транспортер. Посредством насоса (12) чистую воду из запасного бассейна (9) накопительной емкости (11) направляют на промывку перфорированного лотка обезвоживающего шнека (2). Часть этой воды возвращается обратно в накопительную емкость (11).

Насос (13) подает воду из промежуточной емкости (5) в сепаратор тяжелых частиц (1), из которого вода снова вместе со щепой направляется в обезвоживающий шнек (2). Потери воды в этом контуре, обусловленные работой шлюзов, восполняются водой от поперечной промывки.

2.3) Размол технологической щепы на волокна

В процессе размола технологической щепы должно достигаться максимально полное разделение древесины на отдельные волокна, обеспечивающее увеличение поверхности частиц и повышение их пластичности. Повышение пластичности облегчает сближение частиц при формировании древесноволокнистого ковра и прессование плит. Для обеспечения пластичности волокон щепу перед размолом подвергают обработке насыщенным паром давлением 0,7-1,2 Мпа.

В процессе пропарки и размола происходит частичный гидролиз древесины. Водорастворимые продукты сохраняются в волокнах при дальнейшей технологической обработке, участвуя в образовании физико-химических связей между волокнами. В процессе гидролиза происходит образование функциональных групп на развернутой поверхности волокон. Для различных пород древесины требуются различные условия обработки. Так, ель, пихта и сосна, у которых в экстрактивных веществах содержатся способные к полимеризации непредельные кислоты , требуют минимальной термообработки. Другие породы, например береза и осина, требуют более жестких условий термообработки. Давление гидроприжима размольных дисков рафинера для щепы лиственных пород рекомендуется, наоборот меньшее, чем для хвойных пород.

Технологическая схема получения волокна на рафинере «PR-42» ФИРМЫ «Pallmann» представлена на рис.8. Из установки для промывки щепа ссыпается в бункер-воронку рафинера (1). В эту же бункер- воронку пневмотранспортом подаются обрезки от ФОС. Из бункера — воронки щепу и опилки набивным (загрузочным) шнеком (2) подают в пропарочный котел (4). Из пропарочного котла щепу разгрузочным шнеком (5) подают в размольную камеру (6) между неподвижным и вращающимся дисками. Полученное волокно давлением пара выбрасывается через разгрузочный клапан в массопровод (8) и далее в трубу-сушилку.

Переувлажненное волокно, образующееся при пуске рафинера, подают через циклон (9) в бункер пускового волокна.

Техническая характеристика рафинера «PR-42»

Производительность по абсолютно сухому волокну, кг/час 5500

Объем пропарочной камеры, мЗ 2,5

Продолжительность пропаривания щепы, мин 3-6

Давление пара, Мпа 0,7-1,2

Рабочая температура, С 190

Расход пара, кг/час 5000

Диаметр размалывающих дисков, мм 1066,8

Частота вращения диска, мм- 1 1485

Частота вращения двигателя, мин-1 1485

Мощность двигателя, кВТ 1600

Вид охлаждающего агента для двигателя вода

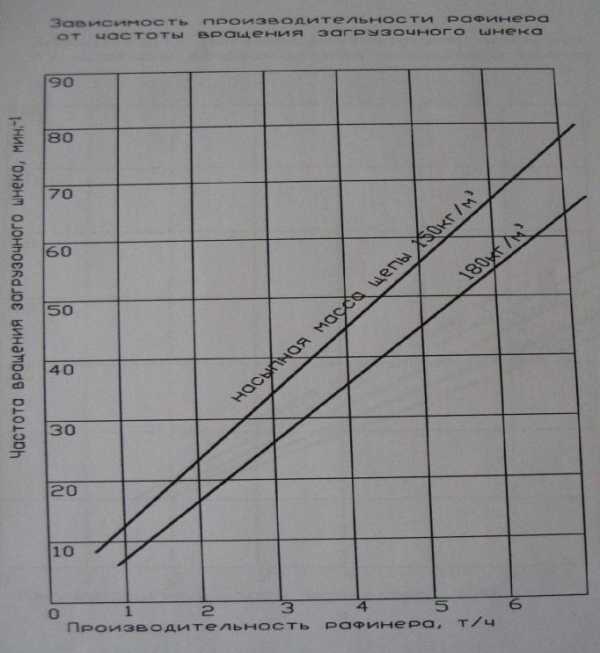

Частота вращения набивного (загрузочного) шнека зависит от производительности рафинера и насыпной массы щепы (рис.9). Так, при производительности рафинера 5,5 т/ч и насыпной массе щепы 150 кг/мЗ частота вращения набивного шнека будет 62 мин-1.

Продолжительность пропаривания щепы определяют с помощью диаграмм (рис.10-12). Устанавливают производительность размольной установки (число оборотов разгрузочного шнека) по рис.10, а затем продолжительность пропаривания в зависимости от насыпной массы щепы по рис.11-12. Так, например, при частоте вращения шнека 32 мин-1 производительность рафинера будет 5,0 т/ч абсолютно сухого волокна (при насыпной массе щепы 150 кг/мЗ). По рис.11 устанавливают, что для такой производительности продолжительность пропаривания волокна может быть от 2 до 5 мин при высоте заполнения пропарочного котла щепой от 1,6 до 4,0 м.

Зазор между дисками, давление гидроприжима дисков и степень открытия разгрузочного клапана существенно влияют на качество получаемого волокна. С увеличением производительности рафинера зазор необходимо увеличивать. Необходимое давление гидроприжима следует устанавливать в зависимости от породного состава щепы.

Зазор между дисками устанавливается с помощью установочного микровинта. Один полный оборот микровинта вызывает осевое смещение диска на 0,75мм. При вращении микровинта «вправо» диски сближаются и наоборот. Измерение зазора осуществляют измерительным зондом с выводом результата измерения на цифровой прибор с точностью до 0,01мм. За нулевое положение измерительного зонда принимают точку соприкосновения дисков. Для определения точки соприкосновения дисков микровинт вращают «вправо» до появления свистящего звука, который возникает при соприкосновении вращающегося диска с неподвижным Затем микровинт вращают «влево» до установки необходимого зазора, величину которого показывает цифровой индикатор.

Диски могут находиться в соприкосновении только в течение 1-2 сек, иначе возможен перегрев и разрушение сегментов.

Пуск рафинера следует производить при зазоре между дисками не менее 5мм Тем самым предотвращается запуск со сведенными дисками. Если размалывающие диски находятся на расстоянии менее 5 мм друг от друга, то путем «левого» вращения микровинта они разводятся до сих пор, пока на пульте управления рафинера не загорится лампа «ротор на позиции», что говорит об удалении размольных дисков на 5мм друг от друга.

Перед подачей щепы размольную камеру необходимо прогреть до температуры не менее 100°С.

После сброса первых порций волокна производится регулирование зазора между дисками с учетом работы разгрузочного клапана и давления гидроприжима дисков для получения волокна необходимого качества. Через некоторое время после начала работы рафинера нагрузка на двигатель начинает падать, что свидетельствует об увеличении зазора. В этом случае диски сближают до первоначального показания нагрузки на двигатель.

При неизменном зазоре и все увеличивающейся степени износа сегментов дисков происходит повышение потребляемой двигателем электроэнергии. Для поддержания заданного зазора в этом случае необходимо увеличивать давление гидроприжима дисков.

Разгрузочный клапан также постепенно изнашивается, поэтому необходимо во время эксплуатации периодически регулировать степень его открытия.

Рисунки 8-11

Рисунки 12 — 13

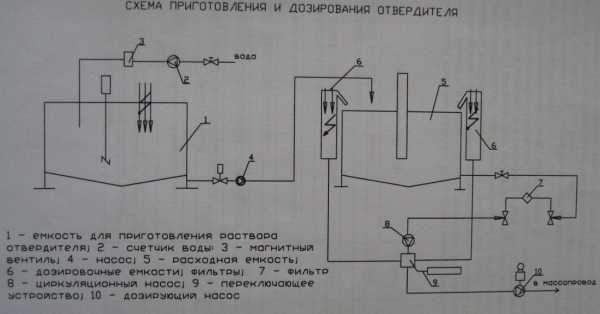

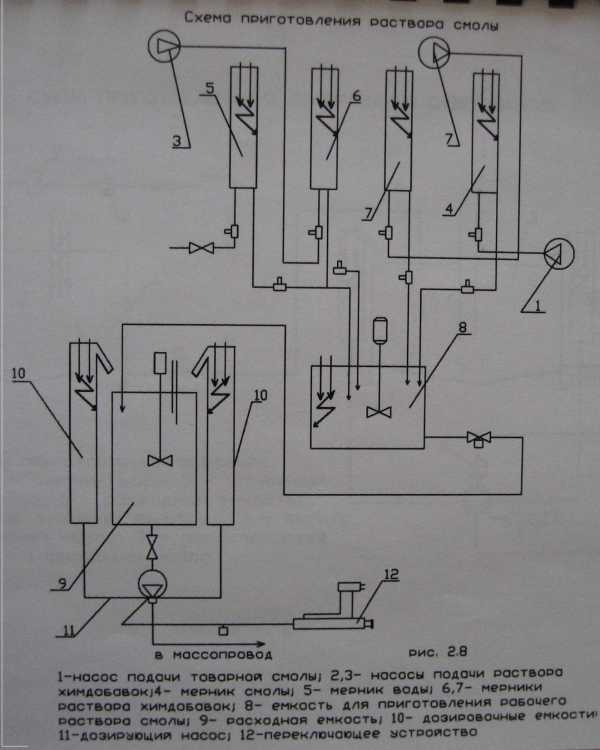

Схемы приготовления и дозирования рабочего раствора смолы и отвердителя приведены на рис.12-13.

Карбамидоформальдегидную смолу со склада насосом (1) перекачивают в расходную емкость объемом 9000 кг, откуда смола перекатывается в мерный стакан (4) объемом 200 литров, а от туда в емкость для приготовления рабочего раствора смолы(8) емкостью 300 л. После разбавления и интенсивного перемешивания раствор смолы отбирают на анализ.

Отвердитель готовят и вводят в массопровод.

Сульфат аммония (хлористый аммоний) в мешках подают на площадку приготовления отвердителя и растворяют в воде при перемешивании в емкости (1) объемом 480л. Температура воды должна быть 35-40 С. Воду дозируют по счетчику (2). Приготовленный раствор циркуляционным насосом (8) через фильтры (7) наполняют поочередно дозировочные емкости (6). Дозирующий насос (10) подает раствор отвердителя в масопровод. Комки древесного волокна со смолой отделяют в сепараторе тяжелого материала и выводят из потока. Стандартное древесное волокно, без комков, вентилятором через циклоны подают на ленточный конвейер формирующей машины.

Рисунок 14 — Технологическая схема сушки древесноволокнистой массы

2.4) Сушка древесноволокнистой массы

Сушка древесноволокнистой массы после рафинера осуществляется в трубе-сушилке RT60 фирмы «Шойх» (Scheuch), при прохождении через которую в потоке горячих газов древесноволокнистая масса высушивается до влажности 6-12%. Агентом сушки являются смешанные с воздухом горячие газы, образующиеся при сжигании в горелке топки природного газа. Регулирование процесса сушки осуществляется автоматически, путем поддержания на заданном уровне температуры выходящей из сушилки парогазовой смеси за счет изменения объема подачи природного газа на горелку топки. Для предотвращения возгорания волокна температура агента сушки на входе в сушилку должна быть не более 170 С.

Технологическая схема сушки древесноволокнистой массы приведена на рис.14.

В горелку CK-100-G (1) топки (2) подают для сжигания природный газ. Горячие газы, образующиеся при сжигании, смешивают с воздухом и подают дымососом (3) в трубу-сушилку (5). Одновременно в топку подают для сжигания воздух (6), содержащий формальдегид, собранный от зонта пресса . Древесноволокнистую массу от рафинера по массопроводу (7) вводят в трубу сушилку. Рабочий раствор связующего и отвердителя поступает в массопровод, где происходит интенсивное перемешивание с волокном вследствие турбулентности потока, возникающего при транспортировке волокна. В потоке горячих газов в трубе- сушилке влажное волокно высушивают до влажности 6- 12% в течение 3-4 с и подают в четыре циклона (8), в которых отделяют сухое волокно от агента сушки, а затем через шлюзовой затвор (9) выгружают на ленточный конвейер (10).

При возгорании волокна в сушилке автоматически срабатывает система обнаружения и локализации загораний фирмы «Grecon», ленточный конвейер (10) включается в обратном направлении и потушенное волокно выводится из потока.

Сухое волокно с ленточного конвейера поступает в сепаратор тяжелого волокнистого материала (11) и далее в циклон формирующей машины.

Основные технологические параметры процесса сушки древесноволокнистой массы, приведены в табл.1.16

Таблица 1.16 – Основные технологические параметры

Наименование параметра | Ед.изм. | Значение параметра |

Температура агента сушки на входе в трубу-сушилку | °С | 120-170 |

Температура агента сушки на выходе из трубы-сушилки | °с | 50-100 |

Начальная влажность волокна | % | 60-120 |

Конечная влажность волокна | % | 6-12 |

Скорость агента сушки | м/с | 30-32 |

Масса волокна, проходящего через | кг/ч | 2000-5500 |

сушилку за 1 час |

Контроль и регулирование режима сушки осуществляется системой каскадного регулирования и контроля температуры на входе и выходе из сушилки, в топке.

Режим сушки задается установкой определенной температуры агента сушки на выходе из трубы-сушилки посредством управляющего регулятора, связанного с термосопротивлениями, находящимися на выходе из трубы- сушилки. При превышении заданного значения температуры на 5-10°С происходит автоматическое отключение горелки.

Максимальная температура агента сушки на входе в трубу-сушилку задается с помощью электронного регулятора, соединенного с термосопротивлениями, установленными на входе в трубу-сушилку. При превышении заданного значения температуры автоматически отключается подача волокна в сушилку и топлива на горелку.

При отказе одного из агрегатов, установленных после сушилки, подача волокна в сушилку и топлива на горелку автоматически прекращаются.

Чистка сушилки от осевшего волокна должна производиться не реже одного раза в неделю. Чистку сушилки необходимо производить только при снижении температуры в сушилке до 30 С и при отключенных электродвигателях. Предохранители всех приводных электродвигателей сушилки должны быть извлечены.

Забивание волокнистой массой трубы-сушилки или циклонов приводит обычно к превышению заданных значений температуры на входе и выходе, при этом сушилка автоматически отключается. Если это не происходит, необходимо немедленно отключить горелку вручную, прекратить подачу волокна в сушилку и произвести ее чистку.

После вынужденной или специальной остановки подачу волокна в сушилку следует начинать постепенно, без резкого увеличения производительности.

В случае возгорания волокна автоматически срабатывает система пожаротушения с подачей воды в сушилку. После ликвидации загорания сушилку необходимо тщательно вычистить и удалить воду из вентилятора.

2.5) Формирование древесноволокнистого ковра.

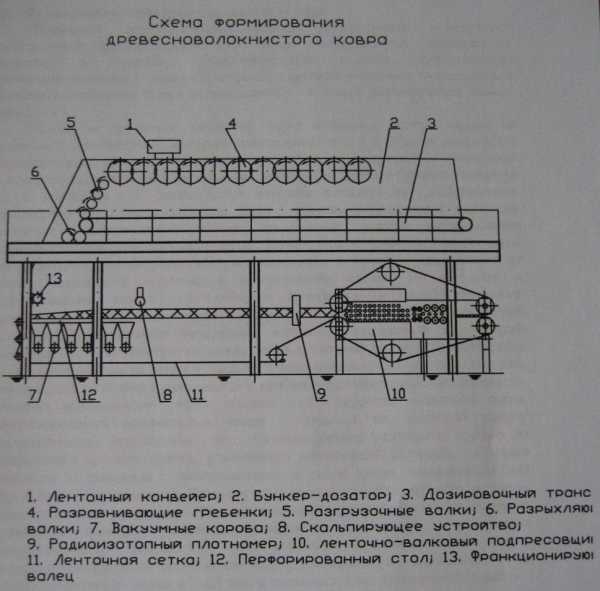

Назначение технологической операции формирования — получение непрерывного древесноволокнистого ковра определенных размеров по толщине и ширине. Технологический процесс формирования древесноволокнистого ковра сблокирован с другими участками. Формирование древесноволокнистого ковра осуществляется в одной формирующей камере (рис.15).

Волокно из приемных циклонов через шлюзовые затворы подают на ленточный конвейер (1), который транспортирует его в бункер- дозатор (2) формирующей камеры. Конвейер при этом совершает возвратно- поступательные движения, распределяя волокно по ширине бункера -дозатора (2). С конвейера (1) волокнистый материал попадает на дозировочный транспортер (3) бункера-дозатора. Если уровень волокнистого материала достигнет определенной высоты, то лишнее волокно отбрасывается разравнивающими гребенками (4) назад. Затем волокно подается дозировочным транспортером (3), скорость которого находится в прямой зависимости от объема ссыпанного волокна, к разгрузочным валкам (5) и далее к разрыхляющим валкам (6), которые вращаются в противоположных направлениях. После пропускания через разрыхляющие валки (6) волокнистый материал подхватывается воздушным потоком, создаваемым вакуумными коробами (7), и осаждается на движущейся ленточной сетке (11). Вследствие воздухопроницаемости сетки и сильного всасывающего воздействия под ней, волокнистый слой-ковер уплотняется и при этом одновременно сволачивается. Толщина волокнистого ковра зависит от скорости ленточной сетки. Сформированный волокнистый ковер срезается на заданную высоту скальпирующим устройством (8). Скальпирующее устройство состоит из снабженного зубьями валика, удаляющего избыточный материал, который отводится с помощью пневмосистемы и затем снова возвращается для дальнейшего использования. Толщину слоя волокна устанавливают за датчиком радиоизотопного плотномера (9) и автоматически поддерживают на заданном уровне с помощью изменения скорости сетки или перемещения скальпирующего устройства по высоте. Сформированный ковер подпрессовывают ленточно-валковым подлрессовщиком (10), в результате чего высота ковра уменьшается в 2-2,5 раза и повышается его транспортабельность.

Рисунок

15 – Схема формирования древесноволокнистого

ковра

Рисунок 16 – Технологическая схема прессования древесноволокнистых плит

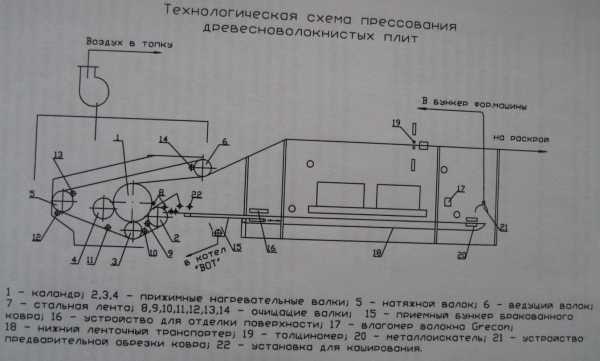

2.6) Прессование древесноволокнистых плит

Прессование древесноволокнистых плит осуществляют в прессе непрерывного действия каландрового типа «Auma-ЗОР» фирмы «Berstorff» (рис.16.)

Технологическая характеристика пресса «Auma-ЗОР»:

Диаметр каландра, мм 3000

Диаметр прижимных нагревательных валков, мм 1400

Диаметр натяжного и ведущего валков, мм 1400

Рабочая ширина каландра, мм 2500

Длина стальной ленты, мм 27900

Ширина стальной ленты, мм 2650

Толщина стальной ленты, 2,1 Количество очищающих валков, пгг

Обогрев каландра и валков термомасло

Температура каландра и валков, °С до 200 Максимальное рабочее давление гидроприжима, МПа:

— валка №2 20

— валка №3 15

— валка №4 28

Максимальное рабочее давление в гидросистеме

— натяжения стальной ленты, МПа 14

— Скорость прессования, м/мин 3-30

После обрезки кромок древесноволокнистый ковер через металлоискатель ленточным транспортером(18) подается на входную зону каландрового пресса, захватывается непрерывной стальной лентой (7) и прижимается к нагретому до 160-190°С каландру (1). Прессование производится в основном прижимными валками (2,3,4), которые давят с заданным давлением на стальную ленту и древесноволокнистый ковер. В зоне после валка (4) ковер удерживается стальной лентой в подпрессовом состоянии, окончательно прогревается и отверждается связующее валок (5) создает натяжение стальной ленты, привод ленты осуществляется от валка (6). Полученная плита транспортируется по направляющим валикам, проходит через толщиномер (19) и подается на форматно-обрезной станок.

На линии предусмотрена возможность нанесения однослойного покрытия из текстурной паропроводящей бумаги на сформированный древесноволокнистый ковер с последующим его прессованием. Для этих целей используется установка для каширования (22), расположенная непосредственно перед каландром (1) и представляющая собой станину, на которой крепятся рабочий и запасной рулоны с бумагой (диаметром не более 600мм) и три направляющих валка (диаметром 148мм). После установки рулона необходимо протянуть полосу бумаги через три направляющих валка до входа в каландр. Непосредственно после начала операции каширования необходимо с помощью регулятора давления, расположенного рядом с тормозом, задать необходимую величину натяжения полосы бумаги, максимальная скорость установки по нанесению покрытия составляет 50 м/мин.

Для каширования используется паропроводящая бумага, масса 1 кв.м. которой составляет 60-150г., а рабочая ширина – 2550 мм.

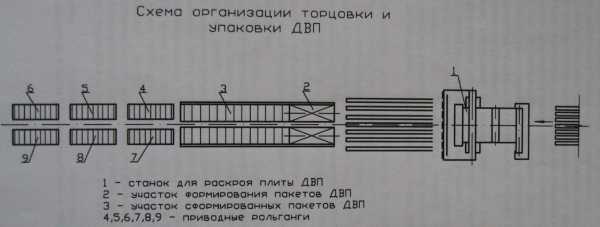

2.7) Раскрой древесноволокнистых плит на форматы, упаковка и укладка плит После горячего прессования в каландровом прессе и автоматического измерения толщины, непрерывную ленту древесноволокнистой плиты двумя валками подают на форматно-обрезной станок типа МЕ-02 (Shwabedissen).

Станок оснащен 2-мя фрезами и четырьмя круглыми пилами для продольного распила (две фрезы и две пилы для обрезки продольных кромок и две пилы для раскроя плиты по длине на две либо три части) и пятью пилами поперечного раскроя. Плиты для обрезки кромок снабжены дробилками. После дробления кромок пневмосистемой отправляются в бункер для отходов для последующего сжигания в топке котла. Пилы поперечного раскроя расположены последовательно и вплотную друг к другу и при раскрое совершают колебательные движения по дуге, при этом плита на 2-Зс зажимается зажимными валками и останавливается, образуя дугу перед станком. После распила плиты, пилы поднимаются, зажимные валки отводятся, дуга древесноволокнистой плиты распрямляется и плита продвигается на следующий шаг до конечного выключателя (на заданный размер по длине).

Готовые древесноволокнистые плиты сортируют и укладывают в пачки по 50-200 шт. в зависимости от толщины плит. Стандартные плиты, предназначенные для экспортных поставок, упаковываются по ОСТ 13-34-81 «Плиты древесноволокнистые, поставляемые на экспорт. Упаковка, маркировка, транспортирование, хранение».

Упаковка стандартной плиты осуществляется следующим образом (рис 17): сформированные пакеты плиты поступают на приводные рольганги(3). Затем пакет плиты поступает на приводной рольганг (5) для упаковки. Второй пакет плиты, через приводной рольганг (7) поступает для упаковки на приводной рольганг (8). Производится упаковка. Упакованные пакеты транспортируются на рольганги (6,9) и снимаются автопогрузчиком. Упаковка нестандартной (большеформатной) плиты происходит следующим образом:

Сформированный пакет плиты поступает на приводные рольганги (3). Затем пакет поступает на приводные рольганги (4,7) для осуществления упаковки. Плита упаковывается и транспортируется на рольганги (6,9), после чего снимается погрузчиком. Для упаковки пакетов ДВП используют обкладки из ДВП или стрейчпленку. Сформированный пакет обвязывают нагартованной упаковочной лентой по ГОСТ 3560 «Лента стальная упаковочная» или лентой упаковочной полиэстеровой.

Натяжение и закрепление концов упаковочной ленты должно исключать возможность расслабления упаковки во время погрузочно- разгрузочных работ и транспортирования.

На стыках верхних, нижних и боковых обкладочных плит под упаковочную ленту укладывают уголки, предохраняющие плиты от смятия.

Размеры, массу пакетов, количество листов в пакете, количество поясов ленты, размеры деталей поддонов, их количество и материал, а также маркировку производят, определяют и выполняют по ОСТ 13-34-81.

Упакованные плиты погрузчиком перевозят в сухой закрытый склад, где пакеты плит укладываются в штабеля одного типоразмера. Штабель должен находиться не менее 1,5м от дверей и не менее 0,5 м от стен и отопительных приборов. Между штабелями делают проходы и проезды, обеспечивающие к ним свободный доступ. Ширина проезда должна обеспечивать транспортирование пакетов плит максимальной длины.

Древесноволокнистые плиты, не предназначенные на экспорт, хранят, упаковывают, маркируют и транспортируют согласно ТУ BY 600012401.003- 2005.

Рисунок 17 – Схема организации торцовки и упаковки ДВП

studfiles.net