Фрезерный по металлу своими руками: Фрезерный станок по металлу своими руками для дома

Если возникла идея изготовить самодельный фрезерный станок по металлу, то возникают определенные вопросы. Их необходимо решить перед началом работы.

Какие операции будет выполнять этот агрегат? Класс задач, предполагаемый для исполнения? Тип оборудования: горизонтальный или вертикальный? Нужна ли делительная головка? Что использовать в качестве основы? Какого размера нужно иметь станок: напольный или настольный?

Фрезерование деталей в домашних условиях

Определяясь с типом станка, нужно отталкиваться от работ, которые можно выполнять с его помощью.

Фрезеровать можно:

- Поверхности деталей, добиваясь получения нужных плоскостей.

- Создавать пазы, в которые в последующем будут устанавливаться шпонки, например, для монтажа шкивов или зубчатых колес на валах.

- Нарезать зубья на шестернях или звездочках, эти детали применяют в трансмиссиях машин или коробках перемены передач.

- Придавать оригинальную форму литым или кованым изделиям, фрезерование производится по специальным программам или моделям (оригиналам).

- Пропиливать углубления для прохода жидкостей или газов в специальных устройствах.

- Изготавливать оригинальные медали, жетоны, значки и другие эксклюзивные малоразмерные изделия.

Современные новации в индивидуальном производстве

В домашней мастерской современные мастера по заказу для крупных предприятий выполняют обработку деталей согласно прилагаемым чертежам. Подобная подработка выгодна и предприятиям: отпадает необходимость задействования дополнительного технологического оборудования в цеху для выполнения рутинных операций.

Домашний мастер производит работу по контракту с заказчиком, проблемы доставки заготовок и деталей он решает самостоятельно. В результате накладные расходы основного производства снижаются. Рабочее место создается самим исполнителем.

Для организации производства доходов достаточно создать индивидуальное предприятие (ИП), чтобы иметь официальный статус (облегчаются финансовые расчеты). В настоящее время подобных организаций достаточно, они выполняют солидные объемы заказов.

Основные инструменты для фрезерования

Станок для фрезерования металла создается под определенный вид фрез. Здесь у мастера имеется солидный выбор:

- Пальчиковый инструмент используется для формирования пазов. Ширина и глубина будущей проточки по заданным параметрам выполняется за один или несколько проходов.

- Торцевые фрезы могут обрабатывать плоскости. Крепление производится за хвостовик с внутренней резьбой. Дополнительная фиксация осуществляется за счет конуса Морзе.

- Фасонное фрезерование, а также изготовление зубьев для механических передач выполняется с помощью специальных фрез. Они могут иметь пальчиковый или дисковый вид.

- Для получения спиральных канавок дополнительно используют делительные головки. В зависимости от расположения стола обрабатывается определенная часть цилиндрической заготовки. Каждое линейное перемещение детали сопровождается ее поворотом на заданный угол.

Выбор рабочей головки для фиксации инструмента

Самостоятельно электродвигатель никто не сделает. Используются готовые электромоторы. Чтобы передать крутящий момент от вращающегося вала к инструменту, нужно иметь специальную муфту. В ней должно быть коническое отверстие для крепления хвостовика или иметься цанговый патрон.

Сверлильный станок

Изготавливать подобные приспособления довольно сложно. Гораздо проще взять за основу узлы, в которых присутствуют необходимые элементы. Чаще всего используют фрагменты настольных сверлильных станков.

У сверлильного оборудования имеется отдельный вал. Он получает привод от электродвигателя через блок клиноременных шкивов. Сравнительно просто регулируется частота вращения главного вала при постоянных оборотах двигателя. Нужно только переместить ремень с одного ручья в другой. Он одновременно перемещается на ведомом и ведущем валах.

Если принято подобное решение, то остается доработать патрон для фиксации инструмента. Обычный трехкулачковый патрон можно оставить. Однако, потребуется модернизировать его, добавив резьбовое крепление хвостовика.

Внимание! Возникающее в процессе фрезерования касательное сопротивление движению обязательно будет вырывать инструмент из патрона. При увеличении подачи (перемещения инструмента за один оборот) сопротивление растет пропорционально квадрату роста скорости продольного движения.

Сверлильно-фрезерный станок сможет выполнять работу в двух разных режимах. По такому пути идет большинство мастеров, желающих иметь сложное технологическое оборудование в мастерской.

Токарный станок для фрезерования

Сделать фрезерный станок по металлу на базе токарного оборудования. Наличие удобного трехкулачкового патрона на токарном станке позволяет закреплять в нем конический крепеж для фрез. Деталь фиксируется с помощью струбцин или ручных тисков к суппорту, на котором устанавливают резцедержатель. Мощность обычно измеряется десятками кВт, а коробка скоростей обеспечивает значительное количество вариантов частот вращения главного вала.

В подобном варианте пользователь получит токарно-фрезерный станок. Процесс переделки не займет много времени. Потребуется.

- Снять резцедержатель.

- Установить вспомогательную плиту.

- Закрепить на плите прижимы или приспособить струбцины.

- Внутри патрона установить фрезу.

- Зафиксировать деталь на плите.

- Определить ход фрезерования.

- Подвести деталь к инструменту и производить обработку по заданным параметрам.

Использование ручного фрезера

Ручные электрические фрезеры выпускаются для обработки древесины и мягких металлов. Их приспосабливают для обработки твердых материалов. Для этого проектируют достаточно мощные опоры, способные выдерживать значительные касательные (боковые) нагрузки. Необходимо обеспечивать жесткость самой конструкции агрегата.

Используют стальные уголки или профильные прямоугольные трубы с толстыми стенками. Из них сваривают стойки для крепления фрезера (в нем имеется шпиндель для крепления хвостовиков фрез).

У большинства фрезеров имеются специальные площадки, которые можно закрепить на стойке. Так как габариты обрабатываемых деталей могут заметно отличаться друг от друга, то опоры выполняются в виде консоли или портала.

Для домашней мастерской консольные конструкции не могут иметь большой вылет в горизонтальной плоскости. Только крупные напольные станки позволяют располагать фрезу на удалении от стойки. Для настольных агрегатов имеются ограничения.

Портальные конструкции могут иметь значительный вынос для инструмента. Но и тут следует подходить разумно. Крупные детали на фрезерном станке обрабатывают редко. В домашних условиях изготовить подобный станок сложно.

Фиксация детали и рабочее перемещение

Наличие в составе оснастки механизма для осевого перемещения позволяет задавать перемещение инструмента на заданную глубину. Некоторые мастера создают универсальное оборудование, которое может быть использовано для обработки разных видов материалов.

Задачей проектирования будет разработка стола. На нем нужно закрепить обрабатываемую заготовку. Механизация должна позволять перемещать верхнюю часть относительно инструмента в двух направлениях.

Поэтому в конструкции предусматривается неподвижная и подвижная части. Чаще между собой они связаны с помощью клиновых пазов. При перемещении в подобных условиях зазор выбирается до минимума. Жесткая относительная фиксация гарантирует качество выполняемой работы.

Движение подвижных частей происходит за счет ходовых винтов. Вращая маховичок, фрезеровщик заставляет двигаться верхнюю часть стола с закрепленной деталью. Наличие двух ходовых винтов, расположенных под углом 90⁰, позволяет позиционировать деталь относительно фрезы в любом месте.

Этапы проектирования

Многие мастера работают, только используя эскизы. Окончательная подгонка расположения деталей производится только при установке их на станину. Уже по месту сверлятся необходимые отверстия, а потом производится монтаж. Довольно часто приходится изменять взаимное расположение узлов. Просверленные отверстия заваривают. Затраты времени довольно большие.

Современная компьютерная техника дает в руки проектировщиков мощный инструмент – трехмерное моделирование с помощью инженерных программ. Выбор программного обеспечения большой. Освоить любую несложно, достаточно установить на свой компьютер и просмотреть уроки, опубликованные в сети.

- Чтобы проще производить виртуальный монтаж, создаются трёхмерные модели твердых тел. Производится измерение имеющихся деталей и узлов.

- С помощью инструментов компьютерной программы разрабатываются аналоги с точными размерами (в пределах разумного допуска).

- Проектируется сцена – моделируется место будущего размещения станка в мастерской.

- На виртуальной сцене размещаются станина и узлы.

- По модели можно перемещать элементы, добиваясь рациональной установки по высоте, ширине и в пространстве сцены.

- Некоторые узлы могут быть спроектированы по месту, применительно к имеющейся модели.

- После завершения моделирования создаются рабочие чертежи. Эта процедура занимает немного времени. Достаточно перенести проекции сборочных узлов и деталей на координатные плоскости и расставить размеры.

- При необходимости для лучшего понимания особенностей конструкции выполняют разрезы и сечения. Они помогают разобраться во взаимодействиях между отдельными деталями и их устройстве.

Пошаговое изготовление простейшего фрезерного станка своими руками

Инструмент

Перед началом изготовления нужно подобрать необходимые комплектующие. Они будут использованы в процессе работы. Понадобится инструмент:

- Сварочный аппарат поможет изготовить сварную станину будущего оборудования.

- Электродрель и сверлильный станок с набором сверл позволит изготовить необходимые монтажные отверстия.

- Набор ключей и отверток необходим для соединения деталей и узлов при сборке конструкции.

- Покраска с помощью краскопульта придаст изделию промышленный вид.

Этапы изготовления станка

На рабочем столе станка будут установлены координатные тиски. Их особенность заключается в том, что зафиксированная деталь может перемещаться в нужном направлении.

Чтобы гарантированно производить фрезерование в разных направлениях в подстолье предусматривается поворотная опора. Ее можно сориентировать под любым углом, а затем закрепить выбранное положение.

В качестве электродвигателя будет использоваться электрический миксер. Мощность составляет 1300 Вт. Имеется втулка, чтобы на резьбе присоединить патрон и пальчиковую фрезу.

Миксер может получать вращения с разной частотой вращения вала. Используется встроенный регулятор.

Наличие специальной площадки позволяет крепить инструмент на стойке.

Выполняется доработка: вытачивается специальный валик с резьбой М10.

Хвостовики фрез будут фиксироваться в трехкулачковом патроне. Решено использовать патрон с максимальным диаметром 16 мм.

Для большинства типоразмеров фрез такой диаметр достаточен.

Изготовлена станина. В ней использованы швеллер и пластинчатый радиатор отопления. Для удобства использования общая длина радиатора обрезана наполовину.

С помощью косынок усилены сварные швы. При сварке использован специальный кондуктор, который обеспечил перпендикулярное расположение сварных заготовок между собой.

Станина покрашена грунтовкой на алкидной основе. Поверх нанесена алкидная эмаль.

Использован швеллер № 18. Выполнена разметка под верхнюю планшайбу. Просверлены отверстия для установки планшайбы миксера на вертикальной стойке станины.

В нижней части стойки видны отверстия для крепления нижней опоры. К ним будет крепиться основа под цилиндрическую вращающуюся опору.

Полная высота стойки составляет 980 мм. При проектировании были смоделированы условия фрезерования возможных деталей. После анализа трехмерных моделей определены оптимальные размеры стойки.

На нижней опоре видны отверстия. В них будут устанавливаться трубчатая опора и корпус подшипника для механизма привода вертикального перемещения рабочего стола.

Ширина нижней опоры составляет 550 мм, в глубину опора имеет размер 500 мм. На подставке будет предусмотрено пространство для установки подобной опоры.

Измерение глубины опорной плоскости.

Вид снизу. По углам приварены болты. К ним будут крепиться резиновые башмаки. С их помощью будет устраняться вибрация станка.

Имеются роликовые натяжители цепи, их роль будет описана при установке цепного привода в механизме вертикального перемещения стола.

Резиновые башмаки крепятся на резьбе. Внутри башмака методом вулканизации закреплена гайка М10.

Длина болта выбрана так, чтобы она составляла 60% от высоты резинового башмака. Эластичная опора будет надежно удерживаться на основании станины.

Показаны элементы трубчатых опор. Одна вставляется в другую. Цилиндр с фланцем предназначен для крепления сверху пластины стола.

Нижняя опора имеет приваренную перпендикулярно трубу с фланцем. Он необходим для дополнительного крепления основы опоры к вертикальной стойке. Подобная конструкция обеспечивает дополнительную жесткость всей конструкции станка.

Внутри трубчатой опоры имеется опора. К ней устанавливается ходовой винт. При его вращении будет перемещаться внутренняя труба.

Вместо фланца приварена звездочка, на нее можно установить цепь. Будет организован цепной привод. С его помощью внутренняя труба со столом сможет перемещаться по вертикали вверх и вниз.

Установка опоры на нижнюю плоскость. Дополнительная фиксация ее к вертикальной стойке станины.

Виден дополнительный фиксатор. Он необходим для последующей фиксации трубчатого подъемника в определенном положении.

Теперь установлен и трубчатый подъемник рабочего стола. Сверху располагается фланец. Он будет нужен для установки пластины стола.

Еще один вид. На нижней опоре видно отверстие. Оно необходимо для установки механизма управления вертикальным перемещением стола.

Рабочий стол – это пластина, которая будет закреплена к фланцу на трубе. Выше будут размещаться координатные тиски.

Процесс установки пластины на трубчатый подъемный элемент.

Показано, как будет производиться установка координатных тисков. Маховичок привода перемещения расположен за пределами пластины, при его вращении будет обеспечено продольное горизонтальное перемещение.

Тиски будут удерживать обрабатываемую деталь, не позволяя ей смещаться.

Теперь нужно подумать о том, как управлять положением стола по высоте. Устанавливается корпус подшипника. Через него пройдет вал, сверху будет установлен маховик.

Вот это валик пройдет через подшипник. На одном конце имеется шпоночный паз для крепления маховика, на другом – приварена цепная звездочка.

Вращая маховик, можно управлять вертикальным положением рабочего стола. Найден эбонитовый маховичок. Рукам будет приятно касаться его поверхности при работе на станке.

Сам маховичок устанавливается поверх опорной пластины. Им будет несложно пользоваться в процессе эксплуатации оборудования.

Снизу соединяется цепь. Маленькая звездочка управляет большой. Поэтому маленькая – это ведущая, а большая – это ведомая.

Теперь видно, как работают натяжители цепи. Они поддерживают требуемое натяжение, что не позволяет цепи падать вниз.

Настал черед установки фрезерной головки. Доработанный миксер размещается на вертикальной стойке.

Планшайба миксера крепится к отверстиям, просверленным в стойке. Дополнительно изготовлена рамка, она помогает разместить рабочую головку в положении перпендикулярном к рабочему столу.

Для визуального контроля над положением стола устанавливается микрометрическая головка. Она поможет оператору выставлять нужную глубину обработки металла.

Станок выставляется на специальную тумбу. Видно, что рабочий стол ненамного возвышается над поверхностью верстака. При эксплуатации фрезеровщику не нужно высоко поднимать руки. Размеры оборудования подобраны правильно.

Закрепив уголок в координатных тисках, можно на нем фрезеровать паз. Используется пальчиковая фреза диаметром 8 мм.

Подобные операции часто выполняются на валах. В последующем на них устанавливают шестерни или шкивы. Операция востребована для редукторов.

Поверхностное фрезерование с помощью торцевой фрезы. Такие операции нужны для придания деталям плоских поверхностей. Чаще всего подобная операция нужна при обработке алюминиевого или чугунного литья.

При необходимости можно установить простейший механический привод для вращения маховика координатных тисков. Его часто оснащают простейшим ЧПУ. Тогда работа будет частично автоматизирована. Фрезеровщику останется только устанавливать и снимать детали на столе.

Видео: фрезерный станок по металлу своими руками.

Заключение

- Выполнен анализ конструкций фрезерных станков, изготавливаемых своими руками, для оснащения домашних мастерских.

- Представлена пошаговая инструкция изготовления простейшего станка.

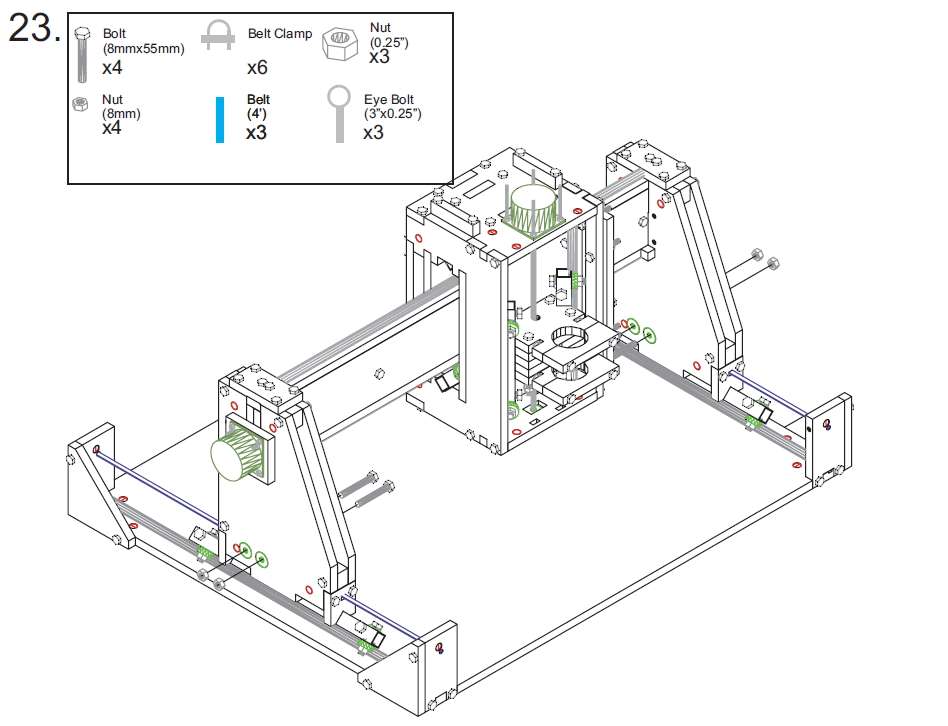

сборка самодельного фрезерного станка по металлу

Если задаться целью и собрать фрезерный станок своими руками, то можно получить в свое распоряжение эффективное устройство, позволяющее выполнять множество технологических операций по металлу и другим материалам. Серийные модели такого оборудования давно и хорошо известны, они активно используются на большинстве производственных предприятий, работающих в различных отраслях промышленности. Отличает такие станки широкий функционал, позволяющий обрабатывать с их помощью заготовки из металла, древесины и ряда других материалов.

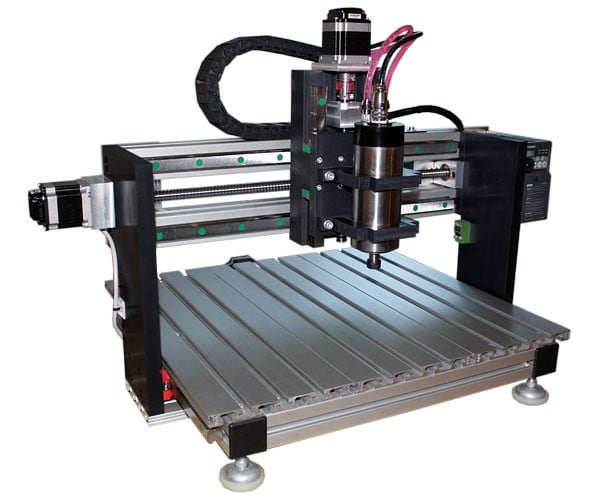

Пример фрезерного станка, сделанного своими руками

Зная обо всех преимуществах подобного устройства, многие домашние мастера задаются вопросом, как сделать фрезерный станок, используя доступные и недорогие комплектующие. Следует сразу сказать, что изготовить такой станок возможно, более того, можно дополнительно наделить его функциями, которые присущи не только фрезерному, но и токарному оборудованию.

Наиболее простым в исполнении является фрезерный станок вертикального типа. Собрать его можно на основе ручной дрели, затратив на это совсем немного времени и сил. Для того чтобы своими руками сделать более функциональный фрезерный мини-станок для своей домашней мастерской, вы должны найти другие комплектующие и располагать большим количеством времени, но и такая задача вполне решаема.

Собираясь своими руками изготовить фрезерный станок по металлу и дереву, очень важно обратить внимание на то, что работать устройство должно по такому же принципу, что и серийное оборудование. Чтобы соблюсти это важное требование, можно ознакомиться с чертежами серийного оборудования и посмотреть видео процесса работы заводского станка.

Фрезерные столы нередко называют фрезерными станками, однако их конструкции принципиально разнятся

Часто фрезерным станком называют фрезерный стол. Его устройство мы рассмотрим в конце данной статьи. Но изготовлению самодельного фрезерного стола посвящена отдельная подробная статья, найти которую можно, перейдя по ссылке ниже.

Задачи фрезерного оборудования

У тех, кто часто работает в своей домашней мастерской, нередко возникает необходимость обработки различных изделий, изготовленных из древесины и металла. Не все операции с такими изделиями можно выполнить, располагая лишь ручными инструментами, часто для этого требуется специальное оборудование. Конечно, можно обратиться в мастерскую, но за оказанные ею услуги потребуется заплатить.

Именно в таких ситуациях и может выручить домашний фрезерный станок, собрать который вполне по силам каждому человеку, умеющему работать руками. Став обладателем подобного оборудования, можно будет выполнять на нем обработку заготовок как из металла, так и из древесины. В зависимости от наличия в вашем распоряжении тех или иных комплектующих, можно изготовить как простейший самодельный фрезерный станок по металлу, так и более сложное устройство, относящееся уже к токарно-фрезерной категории.

Компактный фрезерный мини-станок, сделанный в домашних условиях

Как было сказано выше, простейший мини-станок собирается на основе обычной дрели. Принцип работы такого оборудования аналогичен функционированию серийных станков подобного типа. Несмотря на то, что функциональные возможности мини-станка, изготовленного на основе дрели, несколько скромнее, чем у более сложного самодельного оборудования, и такому устройству в любой домашней мастерской всегда найдется применение.

Для того чтобы своими руками сделать более функциональный и сложный настольный станок, потребуется мощный электродвигатель, а также еще целый перечень специфических комплектующих. Такой станок, собранный по всем правилам, позволит вам в условиях дома выполнять достаточно сложные технологические операции: вырезать из металла и древесины изделия сложной конфигурации, обрабатывать криволинейные поверхности, выбирать пазы, фальцы, шлицы, а также многое другое.

Прежде чем своими руками делать фрезерный станок, следует изучить принцип работы серийного оборудования, посмотреть видео его функционирования, составить чертеж, подготовить обязательные комплектующие и инструменты, которые понадобятся для сборки вашего домашнего станка.

Самодельный фрезерный станок: вариант №1

Самодельный станок и этапы его изготовления на фото ниже

Самодельный фрезерный станок: вариант №2

Самодельный станок под дрель или ручной фрезер с самостоятельно изготовленными механизмами подачи фрезы и перемещения рабочего стола. Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

Неплохой функционал и довольно простая конструкция

Автор объясняет процесс изготовления стойки для дрели, которая впоследствии станет фрезерным станком.

Разбор создания системы подачи фрезы, а также крепления фрезера (или дрели) к стойке станка с возможностью смены инструмента.

Разбор привода координатного стола для обеспечения возможности перемещения заготовки относительно фрезы.

Конструкция и принцип действия оборудования

Если посмотреть на чертеж профессионального станка фрезерной группы, то можно заметить, что его конструкция включает в себя множество разнообразных механизмов и узлов. Настольный домашний станок, в отличие от серийного, имеет более простую конструкцию, состоящую из ограниченного набора обязательных элементов. Несмотря на простоту системы, самодельный станок фрезерной группы является достаточно функциональным устройством и позволяет успешно решать множество задач, связанных с обработкой заготовок из металла и древесины.

Один из вариантов самодельного фрезерного станка. Недостаток в недостаточно проработанном креплении дрели, однако отсюда можно позаимствовать конструкцию станины

Основой любого такого станка является станина, которая должна быть жесткой и надежной, чтобы обладать способностью выдерживать необходимые нагрузки. Следующим важным элементом самодельного станка фрезерной группы является привод, вращение от которого будет передаваться на рабочий инструмент. В качестве такого привода можно использовать ручную дрель или отдельный электродвигатель, обладающий достаточно высокой мощностью.

Для размещения и фиксации заготовок, которые будут обрабатываться на таком оборудовании, в его конструкции обязательно должен быть предусмотрен рабочий стол с элементами крепления для обрабатываемых деталей. Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

Крупный станок с мощным электродвигателем

При изготовлении мини-станка для дома не стоит экономить на комплектующих. Они должны быть только высокого качества, так как это напрямую влияет на надежность и производительность вашего оборудования.

Технические характеристики, которые приобретет ваш домашний настольный станок, будут зависеть от ряда параметров. К ним относятся размеры рабочего стола, а также допустимый вес и габариты заготовок, которые на нем будут размещаться. Важным фактором, влияющим на производительность и мощность оборудования, является мощность установленного на нем привода и максимальное число оборотов, которое он сможет обеспечить.

Еще один вариант самодельного фрезерного станка

Процесс сборки фрезерного стола

Приступать к сборке самодельного станка для дома следует с изготовления рабочего стола – важнейшей конструктивной части фрезерного оборудования. Рабочий стол домашнего станка можно своими руками изготовить из листа фанеры, оргстекла или листового металла.

Из расходных материалов вам понадобятся качественный контактный клей, двухсторонний скотч и много наждачной бумаги. Кроме того, необходимо будет приобрести несколько струбцин, метизы и качественный копировальный фрезер, который должен отличаться максимальной точностью, иметь острую режущую поверхность. Именно от того, насколько качественный фрезер вы приобретете, во многом будут зависеть технические возможности вашего настольного станка.

Чертеж фрезерного станка, сделанного по типу фрезерного стола (нажмите, чтобы увеличить)

Для изготовления фрезерного оборудования своими руками воспользуйтесь следующей инструкцией.

- Первым этапом сборки самодельного станка является изготовление крышки. В качестве материала для нее можно использовать фанеру. Несложный процесс изготовления данного элемента выглядит следующим образом: из фанеры вырезаются заготовки определенных размеров, затем они соединяются между собой.

- Следующий этап сборки домашнего мини-станка — это монтаж крепежных элементов, установка фрезера и остальных конструктивных частей. Поскольку вы занимаетесь изготовлением фрезерного оборудования, то все работы следует выполнять с повышенной аккуратностью и точностью.

- После сборки рабочего стола на него необходимо установить монтажную пластину. С этой целью в поверхности рабочего стола делается углубление, контуры которого полностью повторяют форму монтажной пластины. В таком углублении монтажная пластина фиксируется при помощи двухстороннего скотча. Далее по всему контуру пластины с определенным шагом укладываются прокладки, которые прижимаются к ней при помощи струбцин.

- Сам рабочий орган станка — копировальный фрезер — устанавливается в подшипниковые узлы, сборке которых следует уделить особое внимание.

- Все технологические отверстия, необходимые на поверхности рабочего стола, можно получить при помощи обычной ручной дрели.

- В вашем настольном мини-станке будет ряд деревянных поверхностей, которые необходимо тщательно отшлифовать при помощи наждачной бумаги.

- Следующий этап изготовления самодельного станка — это сборка основания, которую необходимо осуществлять в строгом соответствии с предварительно подготовленным чертежом.

- Особое внимание при сборке станка следует уделить процессу монтажа упора и прижимной гребенки.

Общий вид и кинематическая схема фрезерного стола

Все конструктивные элементы самодельного фрезерного оборудования, о которых говорилось выше, оказывают большое влияние на работоспособность, точность и надежность станка, поэтому к вопросам их изготовления и установки следует подойти очень ответственно и аккуратно.

Чтобы ваш фрезерный станок, сделанный своими руками, был надежным, долговечным, точным и выглядел презентабельно, необходимо выполнить ряд завершающих процедур по его сборке.

- Все деревянные поверхности станка следует не только тщательно отшлифовать, но и обработать специальной масляной пропиткой, которая защитит их от негативного воздействия внешней среды.

- Органы управления фрезерным станком, а также все выключатели, необходимые для его полноценной работы, нужно разместить в доступном и удобном месте.

- Немаловажной деталью станка является специальный патрубок, к которому присоединяется шланг пылесоса, отвечающий за удаление мелких стружек из зоны обработки.

При изготовлении домашнего фрезерного станка надо действовать в строгом соответствии с чертежом и с алгоритмом сборки. При выполнении этих условий, а также при соблюдении аккуратности и точности сборочных работ можно рассчитывать на то, что ваше мини-оборудование будет долго радовать вас своей функциональностью, производительностью, точностью и надежностью.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Фрезерный станок по металлу своими руками (47 фото)

Фрезерный станок по металлу изготовленный своими руками, подробный фото отчёт по изготовлению самоделки.

Всем доброго времени суток! Хочу показать процесс изготовления своего самодельного фрезера.

И так: после изучения тем по постройке самодельных фрезеров я покопался под верстаком и извлек на свет — две малых продольных подачи — назовем их каретками, две поперечных подачи без ответных ластохвостов (т.е. только верхние части), двух координатный столик от сверлилки 2м112, и обрезки швеллера шириной 140 мм, в качестве шпинделя я хотел сначала использовать вот такую дрель:

Заменил подшипники с шариковых на конусные роликовые, но никак не решался вопрос по креплению цанг- шомпол не воткнеш а гайку накидную резать — опыту маловато, да и смотрелся бы такой фрезер как откровенная халтура, короче шпиндель пока в сторону, а займемся станиной.

Взял куски швеллера, два одинаковых сварил вместе, разметил и просверлил отверстия под резьбу М 10 для крепления кареток и двух-координатного столика. Нарезал резьбу закрутил болты и навернул гайки по три- четыре штуки, удлиненных не нашел, те гайки которые оказались близко с полкой швеллера обточил на конус (только самые нижние) иначе болты стало выворачивать, гайки обварил, вот что получилось:

Также сделал желобок для сбора СОЖ, как на заводских станинах из уголка 25 х 25 мм, а чтобы этот желобок не висел в воздухе, а также чтобы приподнять станину от поверхности стола, чтобы бетон залился выше образовавшихся перегородок — эти уголки обварил еще полосой 25 х 4 мм:

Стойку приварил к станине только передним краем, а затем два раза обнял полосой сзади, косынками заварил плечики станины, но когда все остыло померил угольником, а прямого угла нету — стойка немного отвалилась назад:

Затем, прогнал метчиком резьбы — ох и тяжко болты выкручивались после сварки — вкрутил свежие болты, замазал пластилином торцы гаек чтобы бетоном болты не прихватило и металлом 2 мм заварил заднюю стенку стойки:

Залил бетон (1 к 2 — цемент М500, песок и щебень гранитный, где то около ведра).

Примерил навесное оборудование.

Дальше занялся поворотной площадкой для шпинделя — попался в руки фланец не знаю от чего — проточил внутреннее отверстие для посадки на «пенёк» от резцедержки на каретке. Сам пенек, я отпилил болгаркой по высоте фланца, родной болт обрезал по длине и нарезал резьбу м20*1,5, выточил гайку толщиной 8 мм, а так как все сделано в потай, грани не нарежешь, то насверлил отверстий под ключ от болгарки:

Теперь шпиндель, есть у меня такой патрон с км4: и набор цанг к нему. Долго я боялся его трогать, но решился, первым делом обрезал гайку, уж больно здоровенная была. Потом зажал в токарный, балванку, проточил под диаметр цанги на 18 и зажал ее не вынимая из станка этим патроном — проверил на малых оборотах — биения нет -подпер конусом и снял лишнюю теперь уже резьбу и заодно проточил это место под посадку Ф40 мм подшипника №208-конусного а предыдущую посадку ф30 мм под 206, получилось довольно точно:

Но нет материала, чтобы выточить корпус и поэтому откладываем его в сторону, а вынимаем то что есть: несколько корпусов подшипников, вал с КМ2 от такой же дрели как в начале темы, вот теперь попрошу не бить ногами, вал изначально был коротковат и я его удлинил — напрессовал кусок полдюймовой трубы, обварил, проточил новую посадку и под резьбу которую и нарезал еще просверлил отверстие под шомпол так как окошко окажется внутри шпинделя да и цанги держать надо чтоб не вываливались.

Но цанги то, не под шомпол и мне их стало жалко сверлить, нарезать, и я просто нарезал резьбу на валу.

Токарь я, начинающий, станком резать не умею, а такого диаметра лерка попалась тока 3/4 дюйма, ну и что, зато гайка прекрасно подошла от металлопластиковой фасонины.

Теперь о шпинделе вкратце — два корпуса причем в нижний влезли сразу два подшипника -шариковый и роликовый конический между ними кусок трубы и сварка.

Перед тем, как варить все в сборе с подшипниками стянул гайкой и чтобы легко крутилось и в процессе сварки короткими прихватками с промежуточным окунанием в воду, результат — крутится, не скажу, что свободно но в общем легко — все таки три подшипника, дальше фотки без писанины:

В результате, получился вот такой шпиндель, далее сверление нарезание, обкатка:

Может, кто то, скажет — жесткости мало — скажите где? Металл 8 мм, еще будут скептики, что рабочий конец фрезы уходит за габариты столика — сразу опережаю отвечаю — на шпинделе просверлены лишние отверстия также и во флянце т.е. шпиндель ставится выше открывая гайку центральную для именно работы под углом, а это обычное положение и еще столик этот временный только для настройки станка а в перспективе стол будет этот:

Достался мне вот такой, электродвигатель на 340 ватт, 12 вольт. На валу была муфточка резиновая с шлицевой посадкой, а так как шкив с шлицами я изготовить пока не могу, то решил оставить эту муфту и применить плоский ремень.

Чтобы он не сваливался, просверлил в валу отверстие и нарезал резьбу м5, дальше из обрезков швеллера сделал два кронштейна — один для крепления этого мотора другой для натяжения ремня, на шпиндель выточил шкив из остатков д16т и нарезал в нем резьбу, чтоб не заморачиваться со шпонкой, и законтрогаил это все, еще приварил пенек и кронштейник с боку:

В общем, получился самодельный фрезерный станок своими руками. Осталось поставить трансформатор, выпрямитель и регулятор оборотов, все это закреплю сзади на стойке в коробке. Регулятор попробую использовать от шуруповерта тока микруху вынесу на стойку вместо радиатора и к кнопке надо приделать винт чтоб вращением регулировать или заменить обычным резистором или выкинуть пружинку из кнопки.

Боялся что ремень будет слетать — нет как вкопанный даже не ёрзает по шкиву и не буксует, вот фото долгожданной стружки:

Автор самоделки: Андрей Борисович. г. Волгоград.

Большинство умельцев мечтают иметь в своем хозяйстве самое разное универсальное оборудование, а значит, им будет интересно узнать, как собираются [фрезерные станки по металлу своими руками].

Такой мощный агрегат позволит самостоятельно выполнять множество самых разных специфических операций не только с металлом, но и работать по дереву.

Устройство такого типа уже давно используется в промышленной сфере для выполнения самых разных изделий.

Конечно, промышленный фрезерный агрегат обладает достаточным количеством функциональных возможностей и большим потенциалом работы, однако и в условиях дома можно сделать станок для работы по металлу и дереву.

Следует отметить и то, что при наличии всех необходимых составляющих, можно быстро собрать и токарно-фрезерное устройство ручного типа. Для этого потребуется копировальный фрезер и многое другое.

Наиболее простой вариант самодельного фрезерного устройства — это вертикальный мини агрегат из ручной дрели, сделать который можно максимально быстро.

Более продвинутый фрезерный станок при правильном подходе также собирается своими руками за короткий промежуток времени.

Принцип работы самодельного фрезерного агрегата должен полностью соответствовать принципу работы промышленного оборудования, а для этого необходимо рядом иметь соответствующий чертеж и знать технологию сборки.

Основное предназначение

Очень часто случается так, что домашний умелец сталкивается с необходимости обработать заготовку из дерева или металла, а в наличие нет подходящего оборудования.

Конечно, можно обратиться за помощью в соответствующую мастерскую, однако за это придется заплатить приличную сумму денег.

В этом случае приобретает актуальность самодельный фрезерный агрегат, сборка которого не отнимет много времени.

Устройство при правильном подходе к делу и наличие всех необходимых составляющих, позволит работать как по дереву, так и по металлу.

Стоит отметить, что и токарно-фрезерный станок при наличии соответствующей технологии, можно сделать в максимально короткие сроки.

а – общий вид; б- кинематическая схема;

1, 5- направляющие линейки; 2- зубчатый сектор; 3- фреза; 4- ограждение; 6 – пульт управления; 7- дополнительная опора шпинделя; 8- кронштейн; 9- маховичок подъема кронштейна; 10- маховичок натяжения ремня; 11- электродвигатель; 12- шпиндель; 13- маховичок настройки шпинделя по высоте; 14- станина; 15- переключатель частоты вращения шпинделя; 16- выключатель; 17- стол

Легче всего сделать мини устройство из обыкновенной ручной дрели, принцип работы которого практически ничем не будет отличаться от профессионального токарно-фрезерного оборудования.

Более универсальный и функциональный токарно-фрезерный станок собирается не из дрели, а на базе двигателя с достаточными мощностными показателями. Кроме этого, потребуются и некоторые специфические составляющие.

Собранный по правилам и в соответствии с технологией самодельный фрезерный станок по металлу, позволит легко и быстро вырезать практически любую криволинейную поверхность.

Кроме этого, с помощью такого оборудования можно будет самостоятельно изготовить заготовку с неправильной формой и конфигурацией.

Мастер сможет в любой момент своими руками выбрать пазы, фальцы, а также самые разные шлицы.

Такой самодельный станок из дрели поможет выполнить поперечное сечение, а также ряд других сложных операций, как по дереву, так и по металлу.

Конечно, функциональный набор самодельного мини агрегата, собранного из ручной дрели, будет значительно меньше более сложного фрезерного станка, однако и ему настоящий умелец найдет применение.

Специалисты рекомендуют непосредственно перед тем, как начинать работу, хорошо изучить принцип действия и конструкцию данного вида оборудования из дрели или нет, составить подробный чертеж и подготовить все требуемые материалы и инструменты.

На видео, которое размещено ниже, показан универсальный самодельный станок в действии.

Видео:

Устройство и принцип действия

Профессиональное фрезерное оборудование имеет достаточно сложную конструкцию и состоит из множества механизмов и узлов.

Станок, собранный в домашних условиях, будет иметь достаточно простую конструкцию и минимальный набор обязательных элементов.

В любом случае, самодельное устройство ручного типа должно состоять из некоторых обязательных элементов и узлов, которые позволят ему выполнять свои функции по прямому назначению.

Любой агрегат ручного типа в обязательном порядке должен иметь достаточно жесткую и прочную станину, которая сможет выдержать определенную нагрузку.

Также в состав самодельного фрезерного агрегата необходимо включить привод, который будет отвечать за вращение.

Для этих целей можно воспользоваться обыкновенной ручной дрелью, а можно взять двигатель несколько мощней, что только увеличит его общую производительность.

Обязательным элементом любого оборудования фрезерного типа является рабочий стол, на котором следует разметить своими руками и элементы крепления для заготовок .

Конечно же, в состав любого агрегата фрезерного типа входит режущий инструмент, в роли которого, как правило, выступает остро наточенная фреза.

Конечно, домашний мастер будет стремиться сделать достаточно функциональный агрегат при минимальных вложениях, однако, рекомендуется использовать только качественные составляющие, выполненные из прочных материалов.

В любом случае, на технические характеристики и возможности фрезерного самодельного агрегата будут влиять некоторые факторы и параметры.

В первую очередь, это габариты рабочего стола, а также максимальные вес и размеры заготовки, которые в дальнейшем можно будет обрабатывать на станке.

Также на рабочие параметры фрезерного устройства будет оказывать влияние мощность установленного привода и число максимальных оборотов.

Большое значение будет играть и правильность сборки самодельного мини-агрегата своими руками, а также правильно составленный чертеж.

На видео, которое размещено ниже, подробно рассказано о том, как своими руками собрать фрезерный станок для работы с металлом.

Видео:

Начало сборки

Одним из важнейших элементов мини-станков данного ручного типа является стол, и его сборке следует уделить особое внимание.

Для его самостоятельной сборки потребуются лист фанеры, который можно заменить оргстеклом или листовым металлом.

Кроме этого, необходимо будет приобрести качественный контактный клей и двухсторонний скотч.

Также потребуется и большое количество наждачной бумаги. Необходимо будет приобрести копировальный фрезер, метизы и струбцины.

Копировальный фрезер должен обладать высокой точностью и иметь острую и гладкую поверхность.

От того, какой именно копировальный фрезер будет использоваться, во многом зависят функциональные возможности самодельного станка.

Сборки начинают с изготовления крышки. Крышка собирается преимущественно из фанеры, которую нарезают на необходимые заготовки и монтируют между собой.

Далее следует установка крепежных элементов, также монтируется копировальный фрезер и все остальные необходимые элементы.

Всю работу необходимо будет сделать с максимальной точностью и аккуратностью.

Видео:

После самостоятельной сборки плиты для самодельного фрезеровального устройства, переходят к установке монтажной плиты.

Для этого в рабочем столе делается углубление определенных размеров и конфигурации.

Далее в сделанный вырез следует уложить саму монтажную пластину и прочно зафиксировать при помощи скотча.

Также по контуру пластины следует в определенной последовательности уложить прокладки и зафиксировать их при помощи струбцин.

Особое внимание следует уделить установке подшипников непосредственно под копировальный фрезер.

Все необходимые технологические отверстия на рабочем столе легче всего делать при помощи ручной дрели.

Все деревянные поверхности будущего станка необходимо тщательно отшлифовать при помощи наждачной бумаги.

На следующем этапе собирается основания, для чего необходимо взять чертеж и выполнить всю работу в соответствии с ним.

С особой тщательностью необходимо провести работы по монтажу упора и прижимной гребенки.

Данные составляющие имеют большое значение для фрезерного станка, а поэтому работу необходимо выполнять с максимальной точностью и в соответствии с технологией.

Заключительный этап

На заключительном этапе выполнения работ по сборке самодельного универсального станка по металлу и дереву, необходимо все деревянные составляющие тщательно покрыть специальной пропиткой на основе масла.

Это позволит их защитить от внешнего атмосферного воздействия, тем самым повысив долговечность.

Кроме этого, следует установить все необходимые выключатели и органы управления в доступном месте.

Также следует защитить и копировальный фрезер, для чего необходимо изготовить и смонтировать специальный рукав.

Дальше устанавливается параллельный упор, а также пылеудаляющий патрубок, который будет отвечать за удаление мелких стружек.

Особое внимание следует уделить монтажу выбранного типа привода. Для этих целей лучше всего использовать мотор с достаточной мощностью.

На видео, которое размещено ниже, показано, как собрать фрезерный агрегат самостоятельно, принцип работы которого будет схож с профессиональным оборудованием.

Видео:

При сборке своими руками агрегата для фрезерования в домашних условиях, следует обязательно иметь перед глазами соответствующий подробный чертеж.

Также необходимо соблюдать технологию сборки и установленную последовательность.

Если вся работа будет выполнена правильно и аккуратно, то самодельное фрезерное оборудование будет обладать хорошей функциональностью и работоспособностью.

Фрезеровочное устройство предназначено, чтобы путем обработки металлов фрезером, изготовлять различные изделия из них. Можно найти множество причин, почему люди желают создавать фрезерные станки с ЧПУ по металлу своими руками, и это имеет смысл.

Действительно, не всем по карману их приобрести в торговой сети, или непосредственно от производителя: цены на них немаленькие. Но есть люди, получающие максимум удовольствия от того, что работают своими руками, создавая что-то уникальное. Например, ЧПУ фрезер под конкретные задачи, не предусмотренные агрегатами заводского изготовления. Хотя работа их строится по сходному принципу, а конструкции во многом схожи.

Приступать к работе, имея инструкцию

Фрезерные станки с ЧПУ стационарного типа, задействованные на предприятиях, выполняют масштабные работы. Поэтому у них огромные габариты и возможность выполнять обработку толстых листов металла большого формата. У настольных станков – маленькие размеры и есть возможность производить серийные партии продукции высокого качества.

Самодельный фрезерный станок ЧПУ, созданный из средств, которые есть под рукой, по сути, может служить прототипом бытовых и настольных агрегатов. А это также существенная экономия семейного бюджета.

Совет: независимо от формы заготовки, обрабатываемой на станке, надо знать свойства материала, который подлежит обработке. В связи с этим стоит правильно рассчитать жёсткость будущей конструкции!

Когда планируется сборка самодельного агрегата, но бюджет его ограничен, то для механической части конструкции будущего станка подбирают элементы, которые подходят по цене. Чтобы обеспечить полноценную работу электроники, следует найти нужные узлы. Если компьютер уже есть, устанавливается профессиональная программа типа ArtCAM, Mach4, Machine и Kcam4.

Варианты

Все это потребует и финансовых вложений, и затрат времени. Но возможность обладать оборудованием, работающим эффективно и точно обрабатывающим заготовки, и которое доступно по цене, – того стоит. Чтобы сделать токарный станок по металлу или фрезерный, существует два варианта:

- Приобрести готовый набор со специально подобранными элементами, и собрать его по схеме.

- Комплектующие извлекаются из старых сканеров и принтеров, а устройство, которое бы полностью удовлетворяло все чаяниям умельца, собирается собственноручно.

Главное, чтобы иметь инструкцию по сборке самодельных устройств (фрезерного или токарного) с ЧПУ, где указаны:

- используемые материалы;

- список необходимых комплектующих;

- перечень инструментария;

- чертежи комплектующих;

- цены на приобретение элементов (приблизительно).

Но есть один минус: чтобы прочесть хорошие инструкции – надо знать английский. Хотя, по мнению многих умельцев, разобраться в чертеже и схеме, даже не владея языком, – несложно. Главное – остановиться на оптимальной схеме для работы мини-оборудования.

Что понадобится для сборки

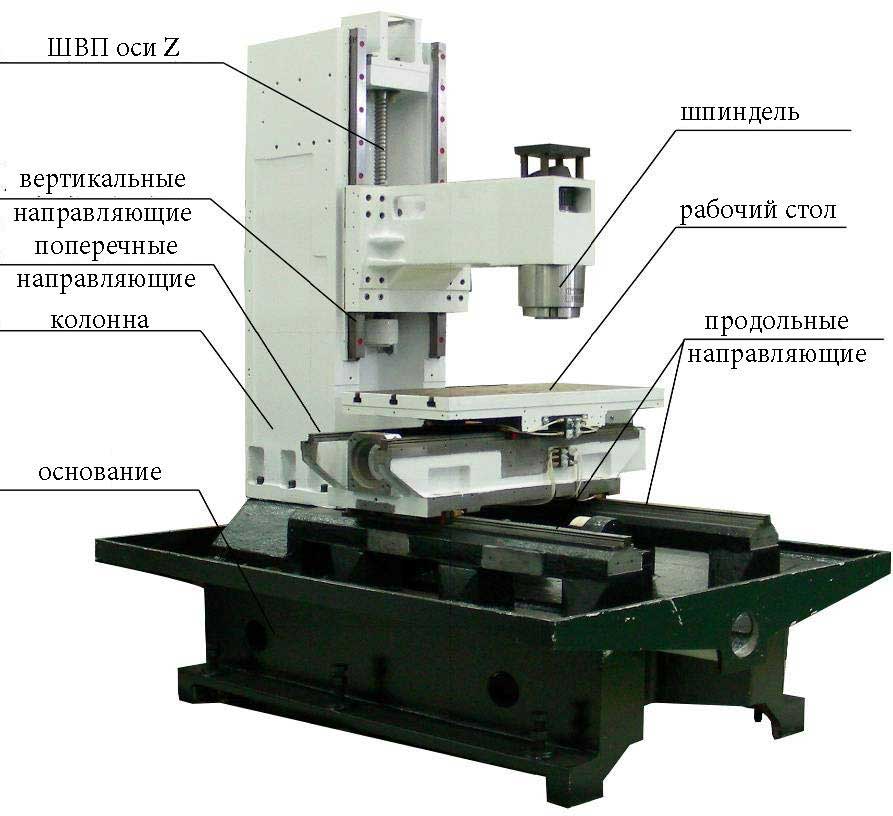

В перечне компонентов фрезерных станков или для токарных работ нужно иметь:

- шарико-винтовую передачу (ШВП) оси Z. Она нужна, чтобы преобразовать вращение и движение стало возвратно-поступательным, и наоборот;

- вертикальные и поперечные направляющие – с их участием портал со шпинделем агрегата движется по вертикали; а рабочий стол – направо и налево;

- продольные направляющие расположены на станине и обеспечивают движение рабочего стола по длине колонны;

- колонну – в ней есть противовес для того, чтобы компенсировать нагрузку шпиндельного узла;

- основание, на нем располагают оснастку;

- шпиндель – в нем закрепляется рабочий инструмент;

- рабочий стол – в его плоскости выполняют фрезерование и токарные работы;

- системы охлаждения фрезера, резца и шпинделя от перегрева.

Простейшая схема создания устройства

Фрезерное устройство с числовым программным управлением может иметь своей основой б/у станок, на нем вместо рабочей головки со сверлом, ставят фрезер. Затем надо будет сконструировать механизм, который бы обеспечил передвижение в координатных плоскостях. Его собирают, взяв каретки от бывшего в употреблении принтера, и этим уже обеспечится работа в 2-х плоскостях.

К устройству без проблем подключается ПУ. Но оно сможет лишь работать с пластиковыми заготовками, из дерева, тонких металлических листов. Причина – недостаточная жесткость конструкции. Это, по сути, будет модификация станка, работающего с мягкими материалами. Чтобы сделать полноценный программируемый станок, который способен фрезеровать заготовки из любых материалов, достаточно двух мощных шаговых двигателей. Их реально сконструировать, немного доработав, из электромоторов.

Они хороши тем, винтовая передача не нужна, функционал самодельной конструкции не ухудшатся. Если решено пользоваться кареткой с принтера, лучше поискать его крупногабаритную модель. Соединяют вал фрезерного устройства и зубчатые ремни, чтобы избежать проскальзывания на шкивах.

Собираем самодельное оборудование

Сначала фиксируем на направляющих балку с прямоугольным сечением. Для несущей конструкции устройства нужна достаточная жесткость. Лучше обойтись без сварного соединения всех элементов, применяя винты и болты. Швы, образовавшиеся при сварке, плохо переносят вибрацию. И рама способна быстро разрушиться.

В фрезерном станке, или же токарном, собранном собственноручно, необходимо иметь механизм, способствующий тому, что рабочий инструмент перемещается в плоскости, расположенной вертикальной. С этой целью применяют винтовую передачу.

Что касается вертикальной оси, она легко изготовляется из плиты алюминия. Нужно только параметры оси идеально подогнать к габаритам будущего устройства. Если умелец располагает муфельной печью, конструкция алюминиевой оси изготовляется самостоятельно: для ее отливания пользуются отраженными в чертеже габаритами.

Сборку начинают с ШД. Чтобы их смонтировать, оба двигателя закрепляют позади вертикальной оси на корпусе. Первый несет ответственность за то, чтобы фрезерная головка перемещалась в горизонтальном направлении, а другой, – образно говоря, «опекает» вертикальную. И уже затем начинается монтаж оставшихся узлов.

Для обеспечения вращения всех механизмов служат ременные передачи. Перед подключением к станку ПУ, нужна проверка (выполняется в ручном режиме) его работоспособности и устранение по ходу выявленных недостатков.

Использование старых ШД

Конструкциям станков с ЧПУ не обойтись без ШД, обеспечивающих движение инструмента в 3D. Иногда в их изготовлении используют электромоторы из матричного принтера. Большая часть устаревших моделей была оснащена мощными электродвигателями. Со старого принтера извлекают стержни из стали с высокой прочностью, которые будут использованы в конструируемых станках.

Для изготовления фрезерного программируемого станка, работающего с металлом, нужен не один шаговый двигатель, а целых три. Из матричного принтера мы снимем два, поэтому будет разобрано еще одно старое печатное устройство.

Совет: Выполняя сборку, важно проследить за процессом скольжения каретки относительно всех направляющих. Когда не достигнута плавность, а это наблюдается в случае неграмотной сборки, реально в момент запуска сломать станок или же испортить заготовку.

Желательно, чтобы у двигателя было пять проводов управления, это расширит функционал мини-агрегата. Изучаются параметры ШД: какой угол выполнения одношагового поворота, определяется величина таких показателей, как напряжение питания и сопротивление обмоток. Подключая каждый из двигателей, их нужно обеспечить индивидуальными контроллерами.

Несложно и с приводом, его собирают из шпильки и гайки нужных размеров. Чтобы вал движка зафиксировать, и он был присоединен к шпильке, можно взять резиновую обмотку от электрокабеля достаточной толщины. Фиксатор лучше сделать в виде винта, его вставляют во втулку из нейлона. Изготовляя эти несложные элементы конструкции, можно воспользоваться наборов напильников и применить в работе дрель.

Разберемся с электронной «начинкой» устройства

Управлять станком с ЧПУ, сделанным собственноручно, призвано программное обеспечение. Для правильного выбора ПО (часто его пишут самостоятельно), нужно позаботиться о включении драйверов для контроллеров, если хотят иметь функциональное устройство.

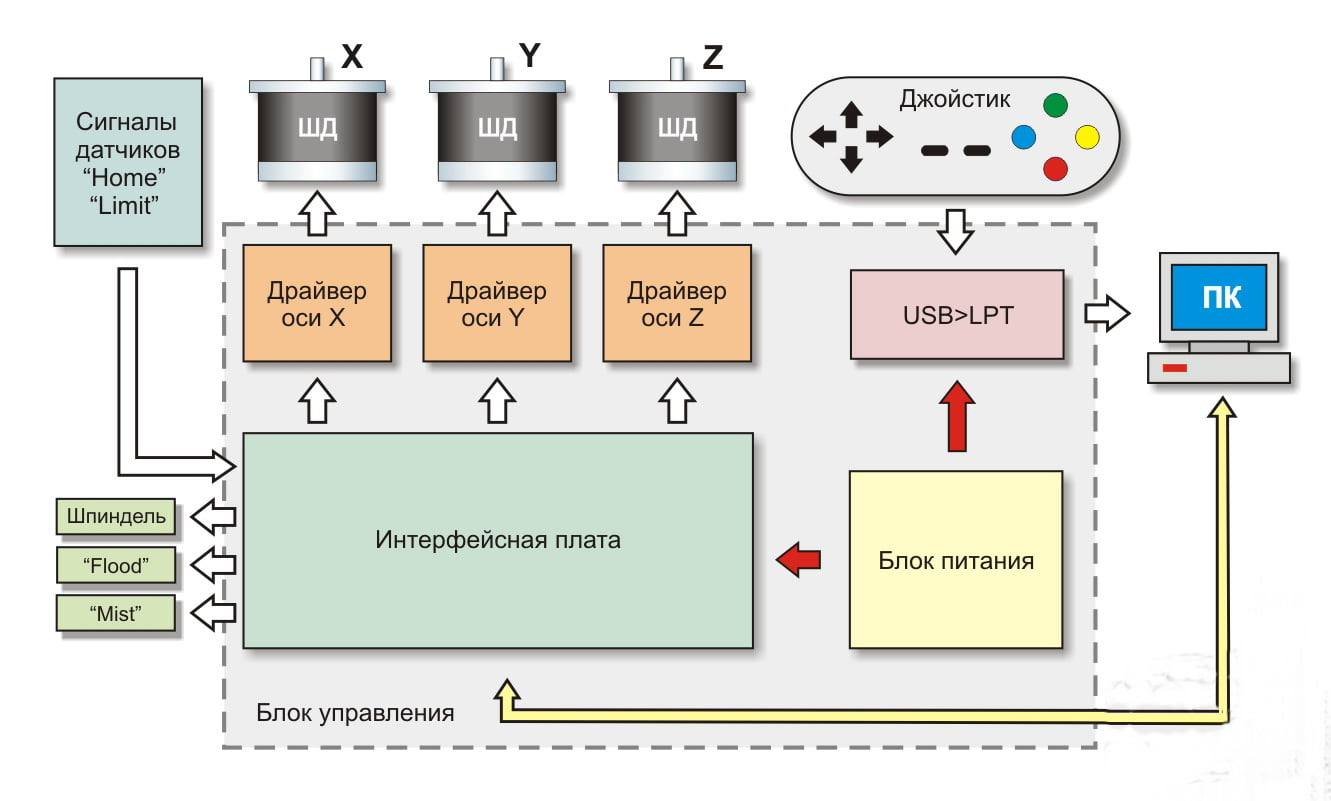

Электронный блок, который ним управляет, подключается к порту LPT, а униполярные ШД для 3-х координатного ЧПУ станка – по специальной схеме. Что касается электронных комплектующих, то нужны только качественные, если умельцу важно добиться точности в выполнении технологических операций. После их подключения, выполняется загрузка нужного ПО одновременно с драйверами. И уже за этим последует проверка работы загруженных программ, посредством пробного запуска станка, с последующим выявлением и устранением недоработок.

12 шагов к построению станка

Надо знать, что есть немало самодельных чертежей станка с ЧПУ, предлагаются различные подходы к решению некоторых задач. Чтобы в этой информации не «заблудиться», опытные специалисты разработали руководство, в котором сформулировано 12 главных шагов для создания функционального агрегата.

Воплощая станок в металле, нужно определиться:

- С ключевыми конструктивными решениями, учитывающими бюджет.

- Основанием и элементами Х-оси.

- С правильным проектированием козловой оси Y.

- Схемой сборки оси Z.

- Линейной системой движения.

- Компонентами механического привода.

- Выбором двигателей.

- Конструкцией режущего стола.

- Параметрами шпинделей и системы охлаждения.

- Электронной начинкой и источниками питания.

- Параметрами контроллера ПУ.

- Выбором необходимого ПО.

Заключение

Многие умельцы уже пользуются станками координатно-расточной группы собственного изготовления, обрабатывающими металлы. На них несложно создавать детали со сложными конфигурациями, так как станок перемещается в трех плоскостях. Важно лишь иметь определенные навыки, инструменты, подробные схемы и набор элементов будущей конструкции, а также желание воплотить свою мечту в жизнь.

Домашний станок для фрезерования – незаменимое оборудование для обработки металла и других материалов своими руками. Если задаться целью, можно соорудить мини-копию промышленного оборудования, значительно сэкономив на комплектующих, при этом станок можно дополнительно наделить и токарными функциями. Самодельный фрезерный станок по металлу изготавливается достаточно несложно, в процессе изготовления необходимо лишь запастись терпением и иметь под рукой подробные чертежи, свойственные серийному оборудованию.

Самодельный фрезерный станок по металлу

Самодельный фрезерный станок по металлу своими руками

Самодельный фрезерный станок по металлу своими рукамиДомашний фрезер является отличным помощником для обработки металлических или деревянных изделий в тех случаях, когда использование ручного инструмента не принесет желаемого результата. Можно в таком случае обратиться в мастерскую, но такие услуги не всегда стоят дешево. Обладая определенными навыками, можно собрать своими руками фрезерный станок по металлу простейшего типа или более сложную модель. Соответственно, у более простого типа станка, собранного на основе обычной дрели, функционал будет скромнее, чем у более сложного, оснащенного большим количеством комплектующих и работающего на основе электродвигателя. Если следовать инструкциям и чертежам, на основе которых собирают промышленные образцы фрезеров, для домашней мастерской можно соорудить станок, способный выполнять сложные технологические операции: вырезать изделия из металла или дерева, обрабатывать поверхности различной конфигурации, изготавливать пазы, фальцы, шлицы и т.п. При сборке станка можно опираться на видео-инструкции, которые можно найти в большом количестве в интернете.

Но перед тем, как вы приступите к сборке самодельного станка, хотели бы предупредить, что, не зная всех тонкостей сборки устройства, в итоге оно может оказаться небезопасным для эксплуатации. Поэтому если возникают сомнения в работе устройства, собранного своими руками, обратите внимание на фрезерно-гравировальные станки с ЧПУ от отечественного производителя MULTICUT, которые имеют гарантию качества и большую производительность.

Конструкция и принцип работы

Фрезерный станок по металлу своими руками чертежи

Фрезерный станок по металлу своими руками чертежиОсновой фрезеровочного станка является станина, которая должна быть жестко закрепленной и достаточно прочной для того чтобы выдерживать необходимую нагрузку.

Вторым важным элементом является ручная дрель или электродвигатель, выполняющие функцию привода для рабочего инструмента, которым служит остро заточенная фреза. Для фиксации заготовок из металла или дерева, а также их размещения для обработки используется фрезеровочный стол, оснащенный специальными креплениями. Все комплектующие должны быть высокого качества, поскольку от этого будет зависеть эффективность работы станка. Мощность фрезера, так же, как и его производительность, зависят от мощности привода и максимального числа его оборотов. Минимальная мощность домашнего станка должна составлять 500 вт, а для работы с более твердыми металлами понадобится двигатель мощностью 1,2-2 квт.

Работа оборудования может осуществляться вручную или автоматически. Второй тип станка оборудован модулем ЧПУ, позволяющим свести к минимуму участие человека при обработке, заточке и прочей работе с металлом.

Мини-фрезерный станок по металлу своими руками

Мини фрезерный станок по металлу своими руками

Мини фрезерный станок по металлу своими рукамиМини- фрезер ручной сборки состоит из электропривода из дрели, прикрепленной к станине. Чтобы собрать мини-фрезер, понадобятся следующие материалы:

- Металлические уголки № 25

- Швеллер

- Автомобильный домкрат

- Квадратная труба профилем на 20

- Штырьки из металла для осей

- Плотная фанера

- Конус Морзе

- Электропривод мощностью 400 вт

- Сверлильный патрон

Первым делом необходимо изготовить станину из швеллера, в итоге должна получиться сварная конструкция в виде буквы П. Далее, из металлического уголка, который прикрепляется болтами к колонне, изготавливаются вертикальные направляющие для передвижения фрезерной консоли. Непосредственно вертикальное передвижение консоли фрезера будет осуществляться с помощью автомобильного ромбовидного домкрата по амплитуде в 10см. Направляюще консоли изготавливаются из профильной трубы, к которой прикрепляются штырьки из металла с резьбой. Амплитуда перемещения вбок составляет 13 см, а по горизонтали – примерно 9 см.

Из толстой фанеры изготавливается рабочий стол, который закрепляется к металлическому каркасу винтами. Чтобы добиться максимальной прочности рабочей поверхности, фанеру облицовывают текстолитом. Для этого вырезается заготовка в соответствии с размерами фанеры с припусками 25 мм. На текстолитовую деталь, а также на поверхность фанеры наносится клей, после склеивания процедура повторяется на оборотной стороне.

Из уголка и профильной квадратной трубы нужно сварить тиски, которые устанавливаются на столешницу, прикрепляясь саморезами. К приваренным перемычкам в станине прикрепляется дрель шпинделем книзу. К нему присоединяется конус Морзе со сверлильным или цанговым патроном. С помощью такого мини-агрегата можно обрабатывать или изготавливать изделия из мягких металлов – бронзы, алюминия.

Данная модель фрезера отличается тем, что сама дрель неподвижна, а перемещается только консоль с деталью. Существует второй вариант подобного фрезера, когда изделие находится неподвижно, а дрель перемещается с помощью лифта вдоль станка. Чтобы изготовить лифт, необходимо вырезать из текстолита опорную пластину, установить на столешницу. К пластине прикрепляется пара параллельных стоек, по которым будет передвигаться каретка (с помощью толкающего механизма) с прикрепленным мини-фрезером. Лифт должен быть устойчивым, жестким, чтобы не возникало ни малейшего люфта, который может испортить изделие при обработке.

ЧПУ фрезерный станок по металлу своими руками

Чпу фрезерный станок по металлу своими руками

Чпу фрезерный станок по металлу своими рукамиСтанок ЧПУ технологически является более сложным, чем мини-фрезер, инструментом, состоящим из следующих комплектующих:

- Шарико-винтовая передача. Она используется для изменения вращательных движений в возвратно-поступательные и наоборот.

- Вертикальные, поперечные и продольные направляющие. Они предназначены для приведения в движение портала со шпинделем по вертикали, рабочего стола вправо-влево и передвижения его по станине.

- Основание для крепления всей оснастки.

- Шпиндель, в котором закрепляется фреза для обработки металлических изделий.

- Рабочая поверхность (стол)

- Охлаждающая система для фрезы и шпиндельного узла.

ЧПУ-фрезер работает с помощью программного обеспечения, установленного на компьютер. В программе создается будущее изделие, рассчитывается в специальные коды, распознаваемые контроллером. Затем команда поступает к шаговым двигателям, которые перемещают шпиндель или фрезер в соответствии с контурами заготовки. Сам станок собирается по следующим этапам:

- Первым этапом сборки чпу фрезера является сборка электропривода и станины, на которой будут располагаться комплектующие и сам станок. Она должна иметь прочную и жесткую конструкцию, располагаться на ровной поверхности. Мощность электропривода станка с чпу должна составлять 1-2 квт. В его роли можно использовать стационарный электромотор или электропривод из любого мощного ручного инструмента с большим количеством оборотов.

- Устанавливается фрезеровочная консоль, колонны, все направляющие и шаговые двигатели. На этом этапе необходимо следить за тем, чтобы скольжение по направляющим производилось плавно и гладко. Кроме того, на этом этапе сборки чпу фрезера проверяется надежность крепления всех механизмов и их работоспособность. Название и точное количество необходимых элементов необходимо смотреть в точной инструкции и чертежах.

- На заключительном этапе проверяется работоспособность всего станка в целом перед установкой программного обеспечения.

- Элементы контроллера подсоединяются друг к другу в соответствии со схемой, подключаются к компьютеру, на котором установлено программное обеспечение и все необходимые драйверы. Когда программное обеспечение будет установлено, необходимо загрузить нужные эскизы деталей. После этого выбирается нужный материал, устанавливаемый на рабочую поверхность, а также тип фрезы для этого материала.

Работа на оборудовании должна производиться только после ознакомления с правилами техники безопасности. Это касается как чпу фрезера, так и мини-агрегата. Во-первых, необходимо использовать средства защиты глаз и открытых частей тела от попадания металлической стружки. Во-вторых, нужно следить за тем, чтобы фрезерный узел не перегревался, иначе он может разлететься на куски, причинив вред здоровью. В-третьих, вся электроника и сеть должны иметь заземление, а электрическая сеть должна быть защищена от возникновения короткого замыкания.

Фрезерный станок по металлу своими руками: видео

В нынешнее время существует огромное количество приспособлений и станков, которые осуществляют фрезеровочную деятельность. Можно обрабатывать практически все металлы, которые пригодны для тех или иных работ. Можно купить новый инструмент, а можно собрать точно такой же своими руками. Но двигатель прогресса шагает вперёд. Вместе с тем, использование простого ручного станочка становится нецелесообразным. На сегодняшний день, всё технологическое оборудование оснащено числовым программным обеспечением. Ниже будет представлена информация о фрезерном оборудовании по металлу с ЧПУ.

Общие понятия

Автоматическое управление консолью с фрезой или порталом с фрезером позволяет получить самые точные детали из металла, сделать различные пазы, отверстия, обработка сложных контуров и многое другое. Как правило, под обработку попадает чёрный и цветной металл. Для обработки металлических изделий используют различные фрезы.

Совет: Для обработки металла более большой толщины следует собирать конструкцию прочнее, чтобы не допустить поломки оборудования!

Предназначение

Прямое назначение фрезеровочного оборудования — это обработка металла и изготовление различных металлических деталей и изделий. Существует огромное множество агрегатов для фрезерной обработки металла. Однако, различные модификации фрезерных установок, будь то на производстве или в домашних условиях, работают по одинаковому принципу. А также имеют очень похожие конструкции. Ниже мы рассмотрим все разновидности такого оборудования.

Разновидность

Стационарный фрезерный станок с ЧПУ

Бытовой фрезерный станок по металлу с ЧПУ

Настольный фрезерный станок с ЧПУ

Самодельный фрезерный станок по металлу с ЧПУ

Станки по обработке металла различаются на несколько категорий:

Стационарное оборудование

Располагается на производствах и предназначено для масштабного производства. Как правило, имеют огромный вес и размеры конструкции. Такие приспособления способны обрабатывать толстый металл больших размеров.

Бытовое оборудование

В готовом виде, которые можно с лёгкостью приобрести в интернет — магазине. В основном применяются в быту, для изготовления тех или иных, необходимых изделий или деталей. Имеют небольшие размеры, что даёт возможность расположить такой инструмент в любом месте. Такие приспособления способны производить мелкие детали, для каких — либо механизмов. Для работы используется не толстый материал, чтобы добиться более точной обработки.

Настольные

Такой вид станков применяется как на производствах, так и в быту. Имеют преимущественно малые размеры и не подходят для обработки толстых материалов. В отличие от бытовых станков, на данном станочке можно обрабатывать чуть более толстый материал. Однако размеры заготовок не должны превышать размеры рабочего стола, чтобы фреза или шпиндель могли свободно передвигаться по всей площади обрабатываемой заготовки. За счёт жёсткой конструкции, есть возможность производства серийными партиями. При этом качество получаемой продукции будет замечательным.

Самодельные

прототипы бытовых и настольных, созданные из подручных средств, что существенно экономит семейный бюджет, а также установочное место. Такие приспособления способны заменить бытовые станки. Обработка металла целиком и полностью зависит от жёсткости всей конструкции. С помощью такого аппарата можно изготовить различные детали, предназначенные для механизмов, сделать отверстия в заготовке и многое другое. В домашнем пользовании такой инструмент незаменим.

Совет: В не зависимости от выбранной модели, необходимо определиться, что вы будете делать на этом станке, какой материал будете обрабатывать. В зависимости от этого следует подумать о жёсткости конструкции!

Теперь, когда вы имеете хоть какое — нибудь представление о таком оборудовании, можно рассмотреть конструкцию и сборку самодельного фрезерного станка. Если бюджет ограничен, то достаточно подобрать подходящие элементы для вашего детища и заказать электронику для полноценной работы. Если же у вас есть компьютер, достаточно будет установить профессиональную программу для направленной работы. Эти программы существуют в свободном доступе на просторах интернета. Самые распространённые программы — это:

- Mach4

- ArtCAM

- Machine

- Kcam4

Это ещё не все программы. Их очень много.

Конструкция самодельного станка по металлу ЧПУ

Основные детали фрезерного станка по металлу с ЧПУ

Основные элементы такого станка перечислены на фото. Перечислим их:

ШВП оси Z — шарико — винтовая передача

Предназначена такая передача для конвертирования вращательных движений в возвратно — поступательные движения и в обратном направлении.

Вертикальные направляющие

Предназначены для осуществления движения портала со шпинделем по вертикали.

Поперечные направляющие

Предназначены для движения рабочего стола вправо и влево.

Продольные направляющие

Они располагаются непосредственно на станине станка и позволяют двигаться по ним рабочему столу и всей колонне.

Колонна, как правило, в этом элементе станка располагается противовес, который предназначен для компенсации веса шпиндельного узла.

Основание

Самая главная часть станочного оборудования, на котором располагается вся оснастка.

Шпиндель

Рабочая часть узла, которая, посредством закреплённой в нём фрезы, производит обработку металлических заготовок.

Рабочий стол

Это плоскость, на которой непосредственно производятся фрезеровочные работы.

Как правило, на таких станках ещё используют систему охлаждения фрезеровочного инструмента, которая предназначена для предотвращения перегрева фрезы и шпиндельного узла.

Теперь зная конструкцию основных элементов агрегата, можно рассмотреть принципы работы станочного узла.

Совет: Для экономии вашего бюджета, при создании собственноручных фрезерных, можно брать принтерные каретки.

Принцип работы

Как уже говорилось, любой фрезерный станок, оснащённый программным обеспечением, работает непосредственно по командам, посылаемым с компьютера. Всё чаще используют электронику фирмы Arduino. Специальная программа, в которой создаётся будущее изделие, с точностью и наоборот рассчитывается в специальные G — коды, в свою очередь которые распознаёт контроллер и распределяет сигналы на шаговые двигатели. ШГ (шаговые двигатели) по заданной программе перемещают шпиндель или фрезер по нескольким плоскостям, проектируя на заготовке заданную деталь посредством фрезы.

Как видно, процесс этот довольно не сложный. Главное произвести правильную сборку и установку, а также программного управления и электроники. Рассмотрим ниже процесс сборки фрезеровочного аппарата.

Совет: В процессе сборки, одним из главных процессов, за которым необходимо следить, является скольжение по направляющим. Ведь если не обеспечить плавного скольжения, что происходит при неправильной сборке, можно сломать станок при запуске или испортить все металлические заготовки.

Сборка по чертежам своими руками

Начало сборки фрезерного станка

Промежуточный этап сборки

Заключительный этап сборки

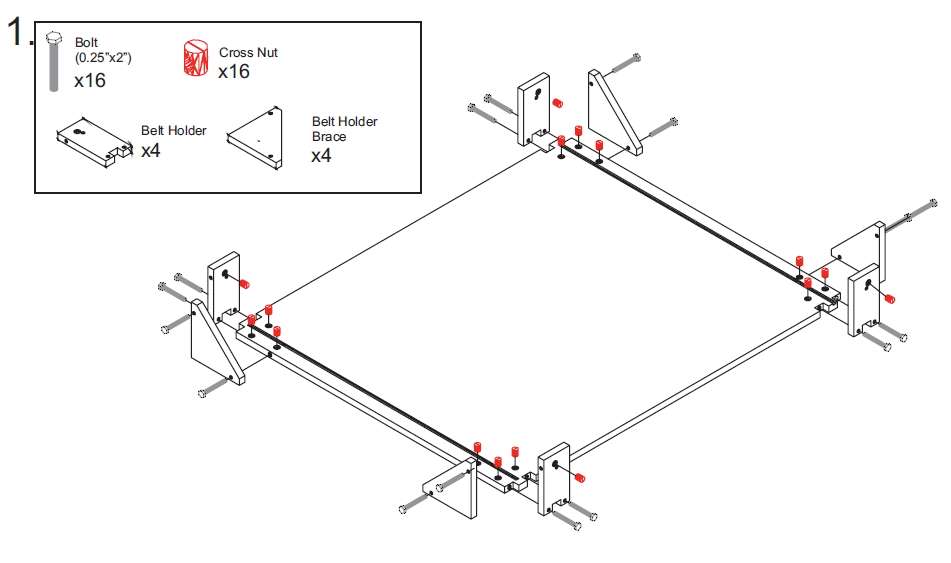

Рассмотрим схему с размерами и разберёмся, какие элементы и куда крепятся, а также как сделать самодельный станок своими руками. Кстати, полную инструкцию по сборке можно скачать бесплатно здесь. Разберём основные этапы сборки:

Начало сборки

Первым и главным этапом сборки вашего агрегата является сборка станины. Ведь именно на ней должен располагаться станок и его комплектующие элементы. К ним относится станина, направляющие и крепёжные элементы. Главное убедиться, что станина имеет довольно прочный каркас и стоит прочно на плоской поверхности.

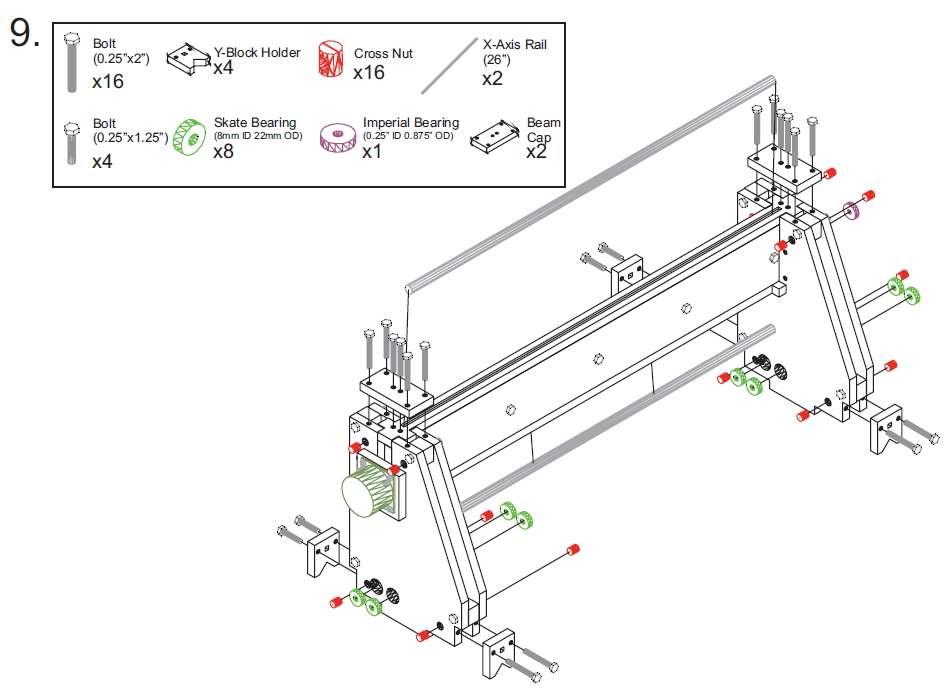

Промежуточный этап сборки

В этом этапе производится установка консоли фрезера, колонны, шаговых двигателей и остальных направляющих. В данном процессе главное, чтобы скольжение по направляющим было гладким и плавным. А также, необходимо проверить работу и крепление всех механизмов. После этого можно смело переходить к следующему этапу сборки. В инструкции будет наглядно показано, какие детали, какое их количество будет необходимо для данного этапа сборки.

Заключительный этап

На данном этапе проверяется работоспособность всего фрезерного узла в целом. Скольжение по направляющим, работа шаговых двигателей и т.д. По завершении сборки важным и неотъемлемым этапом является установка электроники на станок.

Установка контроллера и программного обеспечения на компьютер

Схема контроллера представлена ниже. На ней представлена полная цепочка разветвлений от контроллера к шаговым двигателям, к компьютеру, к различным датчикам.

Схема контроллера

После того, как все вышеуказанные этапы успешно пройдены, можно приступать к первому запуску станочного оборудования и первому пропуску металлической заготовки.

Наладка оборудования

Перед первым запуском необходимо установить все необходимые драйвера и программу на компьютер или ноутбук. Конечно же, программа располагается в свободном доступе в интернете. Поэтому, когда программа установлена на ПК, следует загрузить в неё нужные эскизы для изготовления деталей или необходимых элементов (выемок, пазов, отверстий различных диаметров и многое другое). Когда всё сделано, можно загружать материал на рабочую поверхность и приступить к подбору непосредственного инструмента — фрезы, для последующей обработки металла.

Когда фреза подобрана, можно проводить первый прогон на вашем станочке.

Совет: При обработке металла, необходимо задать тонкое снятие металлического слоя, чтобы не сжечь фрезу и материал.

Когда всё выполнено, можно смело начинать работать на вашем изобретении. Однако, без соблюдения правил безопасности ни в коем случае нельзя даже притрагиваться к станку без ознакомления правил и техники безопасности.

Техника безопасности

Все правила и техники безопасности одинаковы, однако, при работе с металлом они должны быть особенным. Рассмотрим их ниже:

- При работе с металлом самым главным средством защиты является защита от металлической стружки, чтобы она случайно не попала в глаза.

- Нельзя допускать перегрева фрезерного узла, в противном случае она может разлететься и причинить серьёзный вред вашему здоровью.

- Строго настрого должна присутствовать система охлаждения фрезы.

- Вся электроника и станок должны иметь заземление.

- Дети не должны находиться в свободном доступе к станку, ведь если станок будет работать, стружка может отскочить в лицо ребёнка.

- В электрической сети должны присутствовать автоматические пакеты, чтобы предотвратить пожар при коротком замыкании.

Полный список всех правил безопасности можно найти в интернете. Задав соответствующий запрос в поисковой строке.

Видео обзоры

обзор фрезерного станка с ЧПУ по металлу

Видео обзор по сборке

Видео обзор бюджетного примера

Видео обзор изготовления изделий на станке с ЧПУ

советов при покупке первого фрезерного станка

Если вы заинтересованы в изготовлении вещей (и поскольку вы читаете это, мы собираемся предположить, что вы есть), вы почти наверняка почувствовали желание изготовить металлические детали. 3D-принтеры хороши, но имеют много недостатков: ограниченные возможности материала, отсутствие точности и длительное время печати. Если вы хотите, чтобы металлические детали придерживались даже умеренно жестких допусков, то фрезерный станок — ваш единственный практичный вариант. В конце концов, есть очень веская причина, по которой они необходимы для производства.

Однако, может быть трудно узнать, с чего начать любителю, не имеющему опыта в обработке. Какой фрезерный станок вам стоит приобрести? Стоит ли покупать новый или подержанный? Какого черта 3-фазная мощность, и вы можете получить это? Эти вопросы, среди многих других, могут быть непосильными для непосвященных. К счастью, мы — ваши друзья в Hackaday — здесь, чтобы помочь вам дать некоторые указания. Итак, если вы готовы учиться, тогда читайте дальше! Уже эксперт? Оставьте несколько советов в комментариях!

Какой фрезерный станок вам нужен?

Это вертикальный фрезерный станок с головкой, которая вращается, наклоняется и поворачивается (фото любезно предоставлено Википедией)Прежде чем мы расскажем о том, какую конфигурацию фрезерного станка вы, скорее всего, захотите купить, давайте сначала отметим, что в этом руководстве мы будем говорить только о ручных фрезерных станках .Фрезерные станки с ЧПУ — это совершенно другой зверь, и они собираются получить руководство для себя. Мельницы с ручным и ЧПУ имеют много общего (мельницы с ЧПУ часто просто переоборудуют ручные мельницы), но у мельниц с ЧПУ есть дополнительные требования, которые могут усложнить эту статью. Итак, мы только расскажем о ручных станках в этом посте.

Современные фрезерные станки делятся на два основных типа: горизонтальные и вертикальные. Это определяет, движется ли ось шпинделя вверх и вниз или из стороны в сторону.Оба типа машин часто имеют головки, столбцы и таблицы, которые наклоняются или поворачиваются, что означает, что оба вида могут использоваться для множества одинаковых задач. Однако некоторые задания на одной машине будут проще, чем на другой.

Различие между машинами на практике более выражено, чем то, как они ориентированы. Вертикальный станок будет иметь стол, установленный перпендикулярно положению шпинделя с нулевым наклоном, а горизонтальный станок будет иметь шпиндель, установленный параллельно плоскости стола.Это вносит фундаментальное различие в том, какие виды работ являются практичными на каждом типе машины.

Обратите внимание на то, как верхний рычаг горизонтального фрезерного станка соединяет вал шпинделя с обеих сторон (фото любезно предоставлено Kent USA)Основная сила горизонтального фрезерного станка — это верхний рычаг, который ограничивает вращающуюся оправку с двух сторон. Это придает ему невероятную жесткость и позволяет машинисту выполнять очень тяжелые разрезы, которые будут создавать большую боковую нагрузку, чем вертикальный станок.Прочность настолько высока, что вполне возможно (и обычно) складывать несколько ножей на оправке, чтобы, например, разрезать плоский стол с пазами за один проход. Это делает его подходящим для выполнения наплавочных работ, резки канавок и пазов, а также для подобных задач, когда деталь плоская на одной оси.

Недостатком, конечно, является то, что гораздо более обременительно (а иногда и невозможно) изготавливать детали с разрезами по всем осям. Это то, в чем вертикальный фрезерный станок: универсальность.Вам будет трудно найти работу, которую вертикальная фреза не может выполнить, хотя иногда это занимает гораздо больше времени, чем горизонтальная фреза, в зависимости от геометрии детали.

Теперь, когда вы знаете разницу, вы, вероятно, уже знаете, какой вы хотите. Но, на всякий случай, мы скажем, что вы почти наверняка хотите вертикальную мельницу. Горизонтальные фрезы отлично подходят для небольшой части задач, но это также задачи, которые часто не выполняют большинство любителей. Универсальность вертикальной мельницы хорошо подходит для разнообразных и разнообразных задач, к которым стремятся любители, в отличие от специальных производственных работ, для которых обычно используются горизонтальные мельницы.

Особенности вертикальной мельницы

Надеюсь, вы решили, что вертикальная фреза — лучший выбор для вас, иначе этот раздел не будет очень полезным. Предполагая, что вы выбрали вертикальную мельницу, вам, вероятно, интересно узнать, какие функции искать, и вам интересно, что на самом деле имеет значение. Освещение каждой детали по этому вопросу заняло бы целую книгу, но мы собираемся рассмотреть некоторые из наиболее важных вещей, которые необходимо учитывать.

Если вы покупаете бренд?