Газобетонный блок – размеры для несущих стен дома и перегородок, характеристики, цены в Москве

Газобетонные блоки плюсы и минусы: размеры, характеристики, отзывы

Так как в мире нет ничего абсолютно идеального, то и у такого, полюбившегося многим строителям материала как газобетон, есть не только сильные стороны и бесспорные преимущества, но и определенные недостатки которые, впрочем, при правильной работе можно просто нивелировать.

За что любят газобетон

Газобетон, как вид ячеистого бетона, находит свое основное применение в строительстве объектов малой этажности (не выше трех), для устройства внутренних перегородок, а также в качестве специальной опалубочной системы под заливку ее бетоном, например, при устройстве фундаментов. В тех случаях, когда на повестке дня стоит выбор материала для возведения своего дома, загородного коттеджа или дачи часто предпочтение отдается именно газобетону из-за его оптимальных эксплуатационных характеристик.

Строительство домов из газобетона: качество и скорость

При возведении дома важными критериями являются следующие: скорость строительства объекта, трудозатраты, сложность устройства фундамента и стоимость.

Учитывая довольно большие типоразмеры газобетона (стандартные размеры составляют 650×250 мм, при ширине от 100 до 400 мм), с минимальными отклонениями в геометрии блоков, наличие специальных монтажных пазов у некоторых видов изделий – все это позволяет качественно и быстро выполнить кладку коробки дома, в среднем 1 квадратный метр стены воздвигается минут за 15-20.

Идеальные формы, большие размеры и малый вес блоков, превращает газобетон в любимый материал тех застройщиков, которые решили построить свой дом самостоятельно. В этом случае важным аспектом является возможность выполнения работ без использования специальной техники.

Также важно учитывать, что в роли кладочного раствора следует использовать не цементный раствор (за исключением укладки первого ряда, для которого именно такой раствор и применяется), а специальную клеевую смесь. Газобетон легко поддается обработке: его можно пилить с помощью обычной ножовки, изготавливая таким легким способом доборные элементы для строительства здания.

Из-за небольшого общего веса строительной конструкции из газобетона, нет потребности в мощном фундаменте, хотя для строительства из данного материала самые подходящие варианты устройства основания – ленточный или плита-монолит мелкозаглубленного типа, но принимая решение, обязательно требуется учитывать этажность строения.

Дома, построенные из газобетонных блоков теплые и комфортные

Ячеистый бетон из которого производят газоблоки

- цемента,

- кварцевого песка, в качестве наполнителя,

- извести,

- алюминиевой пудры в роли катализаторов газообразования.

Теплопроводность стен

Именно ячеистая структура материала обеспечивает высокие тепло- и звукоизоляционные характеристики, которые, впрочем, отличаются у изделий с разной плотностью, обозначаемой маркировкой, например, D500, D300, D 400 и т.д. – у изделий с меньшей плотностью эти характеристики выше.

Теплоизоляционные свойства материала зависят и от способа производства. Автоклавный газобетон, отличающийся большей прочностью, имеет более высокую теплопроводность, в отличие от обычного, изготовленного гидратационным способом и который в некоторых случаях допускается использовать даже в качестве второго слоя

при возведении наружных стен, именно с целью снижения показателей теплопроводности.Сохранению тепла в доме из газобетона способствует и использование клеящего раствора вместо цементного, благодаря этому шов получается максимально тонким, что практически исключает образование мостиков холода.

Экологичность материала

Несмотря на искусственное происхождение, газобетон является экологичным материалом и по этому показателю он даже обходит традиционный кирпич, но, конечно уступает дереву. Но в отличие от них является полностью нейтральным к биологической среды – ни плесень, ни другие виды грибков или микроорганизмов размножаться на этом материале не могут.

Паропроницаемость

Многие владельцы загородных участков предпочитают на нем поставить деревянный сруб, мотивируя свой выбор тем, что дерево «живой материал» и он обеспечивает дому «дыхание». Это обеспечивается за счет такой характеристики материала, как паропроницаемость, которая п

Другие положительные свойства газобетона

- Пожаростойкость. Плюс в пользу газобетона – высокая огнестойкость материала. По данным испытаний доказано, что стена из данного вида блоков способна в течение нескольких часов выдерживать прямое воздействие открытого огня.

- Долговечность. Данный аспект многими подвергается сомнению, мотивированному тем, что материал используется недостаточно долго, для составления объективной оценки. Но заявленные производителем гарантийные сроки эксплуатации зданий из газоблоков превышают полувековой рубеж.

- Морозостойкость. Этот показатель у газобетона в среднем имеет марку F 50, то есть материал способен выдерживать минимум 50 циклов разморозки-заморозки.

- Цена. По этому критерию дом, возведенный из газобетона значительно выигрывает по сравнению с домами из дерева, кирпича и даже из пенобетона. Прежде всего за счет низкой стоимости самого материала, а также снижения расходов на устройство фундамента и оплаты мастерам за возведение коробки. Удается добиться определенной экономии при выполнении отделочных работ, благодаря максимально ровным стенам, не требующих выполнения сложных процессов. А так как материал обладает низкой теплопроводностью, использовать или не использовать утеплитель принимается индивидуально. В процессе эксплуатации удается оптимизировать расходы на отопление и кондиционирование.

Минусы газобетона: так ли они страшны

Толщина наружных стен из газоблоков

Возможность возводить дома газобетона быстро и в один ряд является одним из основных преимуществ материала

- Толщина наружных стен должна соответствовать климатическим нормам и не следует полагаться слепо на увещевания того, что 380 мм – это достаточно, например, для средней полосы России.

- Обязательно необходимо учитывать коэффициент теплового сопротивления материала, а также принимать во внимание влажность самого материала, показатель которой в норме варьируется от 5 до 12%.

- Следует учесть и наличие мостиков холода, которые приблизительно на 10% ухудшают показатели теплопроводности, а также наличие армированных поясов и перемычек, которые еще добавляют 20-25%.

- И таким образом, получается, чтобы, построить в Подмосковье дом из газобетонных блоков, изготовленных автоклавным способом, с плотностью, соответствующей D500, то толщина наружных стен должна составлять не менее 650 мм.

Гигроскопичность газобетона

Это действительно существенный недостаток материала, который необходимо учитывать на всех этапах строительства: начиная от возведения фундамента и заканчивая отделочными работами.

Газобетон способен набирать в себя влагу до 35-40% от своего объема, что, естественно ведет к его набуханию и последующей деформации.

Чтобы свести к минимуму данную негативную характеристику материала, следует позаботится об устройстве надежного, хорошо гидроизолированного фундамента с цокольной частью достаточной высоты.

Во время строительства не допускать воздействия на газобетонные блоки осадков, для этого их следует накрывать пленкой, а при проведении шпаклевочных и штукатурных работ, если такие планируются, обрабатывать поверхность

Проблема образования трещин газоблоков

В принципе это минус не материала, а неправильно возведенного фундамента. Так как газоблок является довольно крупным строительным элементом, имеющим слабые показатели по сжатию, при усадке фундамента происходит естественный процесс их растрескивания, особенно ярко это проявляется через 2-3 года эксплуатации такого здания. Поэтому, чтобы избежать или минимизировать эту проблему, следует особенно тщательно выполнить расчеты фундамента и возвести его в соответствии со всеми нормами и правилами.

Отделка стен из газобетона

Несмотря на то, что стены получаются максимально ровными, их отделка может превратиться в проблему, из-за довольно невысоких адгезивных характеристик. Для внутренней отделки вполне подходящим вариантом окажется шпатлевка на гипсовой основе, а для наружных работ часто используют утеплитель, который приклеивается к поверхности стены или является составной частью «пирога» вентилируемого фасада.

Обязательно при выполнении шпатлевочных работ следует позаботится о профилактике трещин по швам – для этого используется монтажная сетка.

Газобетонные блоки: отзывы

Долго выбирая между домом из кирпича и газобетона, остановился на втором варианте: честно, подкупила цена материала. Живу в Подмосковье поэтому решил для наружных стен использовать блоки марки D500, но уже через год эксплуатации, понял, что сделал ошибку. Нет, в доме тепло, но только если постоянно работает отопление, но если его отключить он остывает практически моментально. Моя ошибка в том, что я не обратился к специалистам для выполнения точных расчетов необходимой толщины стен. Поэтому летом буду заниматься вопросами улучшения теплоизоляционных характеристик своего дома, жить в котором оказалось довольно удобно и приятно.

Мне по наследству достался небольшой дачный участок на берегу реки со старым деревянным сарайчиком для сельхозинструментов, поэтому на семейном совете решили построить на нем небольшой домик, чтобы семья могла проводить в нем летние месяцы. Учитывая, что участок пойменный, послушав знающих людей, пришлось довольно хорошо повозится с фундаментом, особенно с учетом того, что материалом для возведения дома был выбран газобетон. Кроме того, планировал закончить все работы до отделки до начала осени. Дом конечно, я успел построить, но то что я не учел повышенную влажность и высокий уровень подземных вод потребовало довольно больших вливаний на следующее лето, когда я приступил к отделке. Следует сказать, что к этому времени, на многих блоках пошли трещины, даже несмотря на то что фундамент был как следует обработан гидроизоляцией, а сама коробка стояла зимой под крышей. В итоге я остался очень недоволен своим экспериментом, но уже поздно, а наверное надо было отдать предпочтении кирпичу.

Артем Красноухов, Ростов-на-Дону

Решил на своем дачном участке поставить гараж для машины с подвалом и выбрал для этого газобетон. Так как это помещение нежилое, использовал блоки 650×200×250 мм. Чтобы ускорить процесс, арендовал экскаватор, который вырыл котлован, а для устройства фундамента, который одновременно являлся и стенами подвала использовал газобетонные блоги U-образной формы, вместо опалубки, в которые заливал цементный раствор. Зная, что газобетон ужасно боится влаги и несмотря на то, что на участке грунтовые воды достаточно глубокие, все же решил себя обезопасить и сделать надежную гидроизоляцию А дальше все пошло очень легко, за несколько выходных мы с другом возвели стены, а через месяц уже гараж был накрыт крышей.

Игорь Чернобаев, Воронежская область

chastnydom.com

Недостатки газобетонных блоков: обзор

Имеют ли газобетонные блоки недостатки? В последнее время этот вопрос интересует многих. Стремительные темпы загородного строительства делают этот материал все более популярным, а спрос на него растет в геометрической прогрессии. На современном строительном рынке изделия из газобетона все увереннее занимают лидирующие позиции. Что же представляет собой газобетон и действительно ли его характеристики соответствуют всем заявленным параметрам, а минусы и недостатки практически отсутствуют?

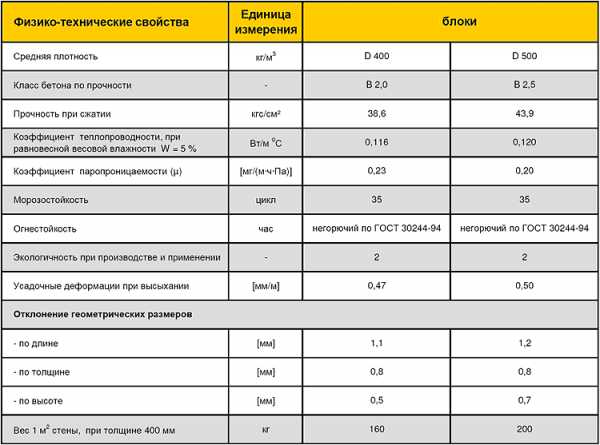

Таблица характеристик газосиликатных блоков.

Что такое газобетон?

Газобетон принадлежит к классу облегченных ячеистых бетонов. Этот материал представляет собой смесь, состоящую из 3 основных компонентов: цемент, вода и наполнители. В роли наполнителей могут выступать известь и кварцевый песок. Отдельно стоит поговорить о добавках, которые и придают газобетону его индивидуальные характеристики. В роли добавки выступает мелкая алюминиевая крошка. Алюминиевая пудра является своеобразным газообразованьем, который в процессе перемешивания выделяет водород. Огромное количество пузырьков водорода и составляет пористую структуру, которая является основным свойством газобетона.

Виды блоков.

К главным достоинствам газобетона, делающим его настолько востребованным в строительстве материалом, производители относят:

- легкость;

- высокие прочностные характеристики;

- хорошую шумоизоляцию;

- огнестойкость;

- отличные показатели теплоизоляции;

- абсолютную экологичность;

- доступную стоимость.

Помимо этого, широкий выбор типов и размеров изделий из газобетона дает возможность возведения стен любых форм и конфигураций. А оптимальное соотношение веса блока и его геометрических характеристик значительно сокращает сроки строительства.

Рассмотрев все указанные преимущества, трудно не согласиться, что недостатков у газобетонных блоков практически не существует, а сам материал является действительно инновационным решением всех проблем строительного дела. Так ли это? Стоит рассмотреть недостатки газосиликатных блоков повнимательнее.

Вернуться к оглавлению

Несущая способность

Размеры газосиликатных блоков.

Конструкционно-теплоизоляционная марка D500 предназначена для строительства домов высотой до 3-го этажа. Ее несущей способности хватает для выдерживания нагрузки всей конструкции дома и плит перекрытия. В этом моменте всплывает одно но. При этом в местах опоры плит перекрытия и иных нагружаемых элементов возникает необходимость возведения железобетонного армопояса или обычной кирпичной кладки, которые являются мостиками холода. Дома большей этажности из газосиликата не возводят, так как газобетон повышенной плотности (D900-В 1200) не отличается хорошей теплоизоляцией и увеличивает стоимость строительства.

Еще одним немаловажным фактом является достаточная хрупкость материала и его невысокая прочность на изгиб. Малейшие деформации фундамента могут спровоцировать появление массивных трещин по всему строению, без прочного фундамента связываться с газосиликатом не имеет смысла. Следовательно, для таких зданий требуется монолитный ленточный фундамент, который стоит дорого, и для миниатюрной постройки просто невыгоден.

Вернуться к оглавлению

Высокие теплоизоляционные свойства

Теплопроводность газобетона и других строительных материалов.

С приходом зимы выясняется, что стены из газобетона продуваются достаточно сильно. Недостатки можно устранить, используя специальный тонкослойный клеевой раствор (3-5 мм) для пенобетона. Но на практике он используется редко, так как работа с ним требует определенных навыков и стоит дороже услуг обычного каменщика.

Газосиликатные блоки стоят ненамного дешевле обычного кирпича, и привлечение к строительству высококвалифицированных специалистов ставит под сомнение целесообразность применения этого материала. К тому же экологическая чистота этого клея пока еще остается под вопросом. Газосиликатные блоки, уложенные с использованием цементно-песчаного раствора, ухудшают теплосопротивление кладки на 25%.

Теплоаккумулятивность стен тоже оставляет желать лучшего.

Отчасти проблему можно компенсировать применением внутренних перегородок, использованием панельных или монолитных перекрытий из бетона. Но из-за большой площади стен разница между кирпичным или бетонным домом (с эффективным утеплителем) все равно будет существенной. Дома из газобетона обладают небольшой тепловой инерцией (камня в нем 5-15%). Вымерзшее в морозную погоду строение прогревается достаточно быстро — за 1,5-2 часа температуру воздуха можно поднять от 0 до +20°С. Конечно, это характеризует газобетон с положительной стороны, но проблема заключается в том, что дом так же быстро и остывает.

Вернуться к оглавлению

Высокая морозостойкость и паропроницаемость

Сравнение характеристик газобетона, кирпича и керамического блока.

Морозостойкость конструкционно-теплоизоляционного газобетона марки Д500 составляет всего лишь 25 циклов. Рекомендован этот сорт для использования в строительстве в климатических условиях, не превышающих -18°С. Характеристика морозостойкости говорит о том, сколько раз конструкция из газобетонных блоков может выдержать замерзание-оттаивание без значительных повреждений и деформаций. При достижении показателя в 25 циклов газобетон марки Д500 начинает терять в показателях прочности и других характеристиках. Значительной морозостойкости можно достичь при использовании более плотных блоков. Но следует помнить, что они являются уже не теплоизоляционными, а конструкционными, и следовательно увеличивают толщину стен.

Также не стоит забывать о гигроскопичности бетона, которая способствует снижению теплосопротивления. Газобетон — сильный абсорбент влаги и усиленно впитывает ее из окружающего пространства. Поэтому профессионально сделанный и качественный паровой барьер просто обязателен. Для этого стены необходимо обработать грунтовкой глубокого проникновения и только после этого приступать к шпатлеванию внутренних поверхностей.

Если проект дома не предусматривает отделку внешних стен декоративными отделочными материалами, поверхность фасада необходимо гидрофобизировать. Причем повторять эту манипуляцию необходимо раз в 2-3-летний период. Для этих целей производители рекомендуют использовать только гипсовую штукатурку, так как цементно-песчаные растворы имеют свойство растрескиваться и отслаиваться.

Вернуться к оглавлению

Минусы газобетона — итог

Таблица звукоизоляционных свойств газобетона.

Основные недостатки газобетона заключаются в восприимчивости к влаге и завышенных показателях морозостойкости. Гигроскопичность бетона снижает теплотехнические характеристики и приводит к деформациям, способствующим появлению дефектов отделки. Во избежание этого перед отделкой необходимо применение дорогостоящего комплекса мер по защите стройматериала от конденсата. Категорически не рекомендовано использование газобетона во влажных и мокрых помещениях.

Низкая механическая прочность стройматериала является ограничивающим фактором при использовании традиционных крепежных элементов, поэтому приходится применять дорогостоящие крепежи, специально предназначенные для такого бетона.

При близком рассмотрении вопроса о заявленной низкой стоимости газобетона и гарантированной долговечности выходит, что эти характеристики оказываются значительно завышенными производителями.

При соблюдении норм Госстроительства в отношении показателей теплосопротивления заявленная производителями кладка толщиной в 380 мм является недостаточной. Игнорирование нормативов ведет к повышенному расходу энергии на отопление и кондиционирование. Для того чтобы здание соответствовало всем стандартам, толщину кладки необходимо увеличить как минимум до 640 мм. При этом максимальная толщина газоблока составляет 500 мм.

Еще одним недостатком газобетонной кладки является необходимость возведения монолитного ленточного фундамента, использование которого ведет к существенному удорожанию строительных работ. Без такого фундамента риск появления усадочных деформаций и возникновения массивных трещин в кладке значительно возрастает.

При изучении вышеописанных фактов напрашивается вывод, что такие достоинства газобетона, как высокие показатели теплоизоляции и несущая способность перекрытий из газобетона, являются значительно преувеличенными и носят исключительно навязчивый рекламный характер. В защиту газосиликата хочется сказать, что на данный момент идеальных стройматериалов не существует, и каждый из них имеет как свои минусы, так и неоспоримые достоинства.

tolkobeton.ru

Технологический процесс производства газобетонных блоков

Сегодня технология производства газобетонных блоков интересует всех, кто планирует строить загородный дом или открывать бизнес по производству ячеистых бетонов. Ведь этот строительный материал является очень удачным выбором в плане прочностных и теплоизоляционных характеристик, и к тому же изготовление газобетона может быть достаточно выгодным бизнес-проектом.

Сегодня технология производства газобетонных блоков интересует всех, кто планирует строить загородный дом или открывать бизнес по производству ячеистых бетонов. Ведь этот строительный материал является очень удачным выбором в плане прочностных и теплоизоляционных характеристик, и к тому же изготовление газобетона может быть достаточно выгодным бизнес-проектом.

Что нужно знать о ячеистом бетоне?

Газобетон представляет собой искусственный камень с микроскопическими воздушными порами. Еще одно его название — автоклавный ячеистый бетон, и оно само по себе говорит о технологии его производства. Газоблоки обладают прекрасными энергосберегающими характеристиками именно благодаря своей пористой структуре. Кроме того, они отличаются относительно небольшим весом, в том числе по сравнению с кирпичом и другими видами строительной керамики.

Газобетонные блоки — это строительный материал, который может использоваться как для возведения внутренних перегородок, так и для несущих конструкций. Он не подойдет для высотных зданий или промышленных объектов, но в индивидуальном строительстве он прекрасно себя зарекомендовал. Относительно легкие газоблоки не оказывают большой нагрузки на фундамент, что позволяет сократить расходы на устройство основания. Кроме того, они обладают большими размерами, и это позволяет ускорить процесс строительства.

Состав газобетонных блоков

Все перечисленные преимущества этого строительного материала обусловлены его составом. Все, из чего состоит газобетон, — это цемент, кварцевый песок и газообразователь, в роли которого выступает алюминиевая пудра. Некоторые производители добавляют в состав гипс, известь, золу, другие ингредиенты.

Таким образом, газобетон делается на основе сухих компонентов, которые размешиваются с водой. Для этих целей подходит любая техническая чистая вода, соответствующая требованиям ГОСТа 23732-79. При этом важна температура воды. Желательно, чтобы она была не ниже 45°С, поскольку это ускорит твердение блоков, повысит их прочность, а для предприятия это выгодно тем, что увеличится производительность линии в целом. Таким образом, многие производители подогревают воду, поскольку более высокая температура означает лучшее качество материала. А еще это помогает уменьшить количество используемого цемента, поскольку нагрев воды стимулирует активность сухих компонентов смеси.

Производство газобетона требует довольно серьезного подхода к выбору песка. Теоретически для этих целей подойдет как карьерный, так и речной песок, но важно, чтобы в нем содержалось как можно меньше илистых или глиняных частиц. Также важно выбрать размер зерен — не более 2 мм. Технология производства газобетона автоклавным способом позволяет заменить песок шлаком или золой, полученным от металлургических производств. Золы ТЭС помогают получить газобетон с меньшей плотностью. Это помогает дополнительно сократить расходы на производство материала.

Для изготовления газобетонных блоков необходим портландцемент марок М400 и М500. Лучше всего, чтобы портландцемент соответствовал требованиям ГОСТа 10178-85. А вот алюминиевая пудра должна быть марок ПАП-1 или ПАП-2 — она и выполняет роль газообразователя. Иногда для тех же целей применяется специальная паста. Это может быть и суспензия, поскольку пылевидный алюминий не так удобен при замешивании раствора. Могут применяться и суспензии на его основе.

На чем основано действие алюминиевого порошка? Он вступает в реакцию с цементным или известковым раствором, обладающим свойствами щелочи, и в ходе этого химического процесса образуются соли (алюминаты) кальция и газообразный водород, обеспечивающий формирование пор.

Для производства газобетона очень важно сделать правильный расчет расхода по каждому компоненту исходного сырья. Существуют стандартные рекомендации для автоклавных газоблоков. Исходя из такой рецептуры, на весь объем смеси берут 50-70% цемента, 0,04-0,09% алюминиевого порошка и до 20-40% песка. Кроме того, понадобятся вода (0,25-0,8%) и известь (1-5%). Таким образом, для того чтобы получить 1 кубометр газобетона, нужно взять до 90 кг цемента, до 300 л воды, извести — 35 кг, песка — 375 кг, алюминиевого порошка — 0,5 кг. Но это количество может быть скорректировано уже в условиях конкретного производства в зависимости от качественных характеристик самого сырья.

Какое оборудование понадобится?

Технология изготовления газобетона относительно проста. Тем не менее кустарными методами здесь обойтись не получится. Нужно приобрести специальное оборудование, которое обычно заказывают в комплексе у производителя или его официального представителя, — это наиболее выгодный вариант. Это не одна какая-то установка, это целый автоматизированный мини-завод. Иногда производитель даже предоставляет услуги специалиста, который проконсультирует относительно монтажа такой линии, поможет ее наладить и подобрать оптимальный состав для смеси, используемой для такого оборудования.

Мини-завод по производству неавтоклавного газобетона

В линию входят различные устройства, и теоретически каждое из них можно купить по отдельности, если по каким-то причинам одно выйдет из строя. Речь идет о таких вещах, как формы и предназначенные для их транспортировки передвижные поддоны, устройства для резки готовых блоков, смесители для газобетона, дозаторы для сыпучих материалов и т.д. Но главное — это печь-автоклав, ведь речь идет именно о производстве автоклавных газоблоков, отличающихся наиболее высокими качественными характеристиками.

Оборудование для производства газобетона делится на несколько типов. Выбор конкретного варианта зависит от требуемой суточной производительности, от того, сколько работников планирует нанимать предприниматель, и как будут организованы смены. Возможны следующие варианты:

- Стационарные линии обладают суточной производительностью до 60 кубометров готовой продукции. Как правило, для них нужны складские и производственные помещения площадью не менее 500 м². Главной особенностью таких линий является то, что формы подъезжают к стационарно установленному смесителю и там заполняются раствором, после чего выполняются все остальные технологические этапы. Это очень простая технология, для того чтобы обслуживать такую линию, достаточно нанять одного дополнительного работника.

- Конвейерные линии нужны там, где требуется большая производительность — до 75-150 м³ в сутки. Здесь производство осуществляется более быстрыми темпами (конечно, сроки созревания изделия не меняются, от линии это не зависит). Однако конвейерные линии требуют больших по площади производственных помещений, а для их обслуживания понадобится не менее 8 человек, хотя большинство технологических процессов здесь происходит в автоматическом режиме.

- Мини-линии не могут похвастаться высокой производительностью, до 15 кубометров готовых блоков в сутки. Отличием от стационарных линий является то, что движется в них смеситель, а формы установлены стационарно. Главное преимущество — им не нужны большие производственные площади, достаточно 140-160 м², так что в качестве стартового варианта они пользуются популярностью.

В частном строительстве часто используют мобильные установки, которые нужны для самостоятельного изготовления газоблоков. Это окупается, причем по расчетам специалистов расходы на строительство снижаются примерно на 30%. Мобильные установки поставляются в комплекте с компрессором. Работают они даже от бытовой электросети.

Этапы производства

Газобетон бывает двух видов — автоклавный или неавтоклавный. Последний вариант стоит дешевле, хотя полученный материал и отличается более низкой прочностью. Тем не менее из-за того, что себестоимость его изготовления ниже (не нужно покупать автоклав, содержать его, платить дополнительно за энергию), он является довольно популярным вариантом, поэтому его стоит рассмотреть подробнее. Если предприниматель намерен выпускать неавтоклавный газобетон, технология производства для него должна сводиться к следующим основным этапам:

- Точная дозировка всех описанных выше компонентов, а затем тщательное их перемешивание. При наличии соответствующего оборудования этот этап отнимает не более 10 минут.

- Подготовленную массу с помощью специального оборудования выгружают в специальные формы (их заполняют только наполовину, поскольку смесь будет увеличиваться в объеме в процессе газообразования). Этот процесс будет протекать в течение 4-х часов. За это время смесь заполняет отведенный ей в форме объем, а иногда даже его ей бывает мало. Тогда через 2 часа излишки можно будет убрать.

- Процесс выдержки изделий занимает около 16 часов, и по истечении этого срока происходит их распалубка и перегрузка на поддоны, где они будут набирать так называемую отпускную прочность. Этот этап отнимает еще 2-3 дня. После этого изделия можно отправлять на склад, но продавать их еще рано, поскольку свою марочную прочность они наберут только на 28-е сутки.

Изготовление газобетонных блоков с применением автоклава на первых этапах практически ничем не отличается от описанной выше технологии. Сначала нужно отмерить необходимое количество всех компонентов (желательно, чтобы это было сделано с помощью дозаторов, это поможет повысить точность). Затем всю эту массу загружают в смеситель и тщательно перемешивают. Иногда специалисты для этих целей предлагают использовать бетономешалку. Затем вводят газообразователь — это происходит через 10-15 минут перемешивания исходных ингредиентов. Алюминиевый порошок в любом случае вступает в реакцию с раствором, для этого ему не нужно автоклавирование.

Полуфабрикат разливают по формам, выдерживают положенные 4-6 часов, после чего производится нарезка газоблоков. До набора прочности они должны полежать еще 10-18 часов.

Но самое важное — знать, как делают автоклавирование после всех описанных выше процедур. Сформированные блоки перегружают в специальную печь, в герметичную камеру, где при высокой температуре каждый блок обрабатывают насыщенным водяным паром. Давление при этом также должно быть высоким — до 12 кг/см².

Неавтоклавный бетон сушат в естественных условиях, но для автоклавных изделий этого не нужно. Тем не менее и их нужно держать около 28-30 суток на складе, где они будут набирать марочную прочность.

Мало знать, как делать газобетон, нужно еще суметь доставить его потребителю. Для этого газоблоки пакуют в специальную термоусадочную пленку и транспортируют на деревянных поддонах.

kamedom.ru

Газобетонные блоки – решение XXI века

Дом вашей мечты. Что Вы представляете, слыша эту фразу? Какой он? Маленький, уютный, расположенный подальше от шума и повседневной суеты или, может быть, огромный, насчитывающий несколько этажей и находящийся в самом сердце города? Возможно, Вы хотите иметь рядом прекрасный сад, а может, необычно украсить стены? Каждый, кто принимается за реализацию своей мечты, независимо от её особенностей, сталкивается с таким вопросом: «Какой материал выбрать для постройки?». Несомненно, Вы слышали выражение: «Мой дом – моя крепость» и прекрасно понимаете, что выбор материала для вашей мечты – серьёзная и ответственная работа!

Газобетонные блоки. Что же это?

Газобетонные блоки – это блоки из лёгкого ячеистого бетона, в состав которых входит цемент, кварцевый песок и вода с добавками извести и алюминиевой пудры для поризации. Главное их отличие от пенобетонных блоков, это применяемый «генератор» пор, в пенобетоне это специальная пена, а газобетоне это газы, выделяемые вследствии химической реакции извести и алюминиевой пудры. Такая химическая реакция безвредна для человека, при условии использования качественных ингредиентов. Изготавливаются блоки в специализированных автоклавных камерах при высоких давлениях.

Сейчас газобетонные блоки стали очень актуальными в строительстве, хотя появляется газобетон в 1914 году в Чехии, а через 10 лет, благодаря работе шведского архитектора Акселя Эрикссона, уже появляются сами газобетонные блоки, а ещё спустя 5 лет начинается их массовое производство.

Виды газобетонных блоков

Если учитывать технические характеристики, то условно блоки можно разделить на автоклавные и неавтоклавные. Автоклавные блоки получили своё название от массивных автоклавных камер, в которых происходит процесс набора прочности под определенным давлением, что бы воздушные поры распределялись равномерно. Для неавтоклавных газобетонных блоков специальные камеры не используются. Цена у таких блоков ниже, прочность хуже, а теплопроводность выше.

В зависимости от состава газобетонных блоков, они делятся на группы:

- цементные

- известковые

- смешанные

- газозолобетон

- шлаковые

Это означает, что в первом случае в составе преобладает цемент, во втором – известь, в третьем случае – и цемент, и известь, при производстве газозолобетона используется в больших количествах зола, а последнем случае блоки, больше чем на 50% состоят из шлака.

Преимущества газобетонных блоков

- Лёгкость. Фундамент – основа любого дома, поэтому нагрузка на него чрезвычайно высока. Газобетонные блоки способствуют минимизации, как нагрузки, так и ваших финансовых затрат!

- Низкая теплопроводность. Коэффициент теплопроводности: Д400 – 0,10 Вт/м°С. Чем это выгодно? В дальнейшем это сэкономит Вам приличную сумму на оплате коммунальных платежей за отопление. Тёплый дом – уютный дом.

- Экологическая чистота. Это – гарантия безопасности материала для вашего здоровья.

- Обеспечение пожарной безопасности. Газобетон способен выдерживать одностороннее воздействие горячей стихии на протяжении 7 часов.

- Лёгкость в обработке. Обрабатывать газобетон легко и удобно, а значит, и дом строить гораздо быстрее. К тому же, эти факторы влияют и на цену строительства дома, понижая её и одновременно сокращая путь к вашей мечте!

Кладка газобетонных блоков

Перед кладкой необходимо рассчитать количество газобетонных блоков, а так же количество строительного раствора или клея и кладочной сетки — в этом вам поможет специальный онлайн калькулятор строительных блоков и сопутствующих материалов.

Кладку лучше всего начинать с углов дома, двигаясь по периметру. Укладка первого ряда блоков – самая важная и ответственная часть, ведь если Вам удастся достичь максимально ровной горизонтальной поверхности, то Вы не будете долго возиться с последующими рядами, сократив время и сохранив нервы. До начала кладки блоков, возьмите во внимание гидроизоляцию и очищение блоков от пыли, а также их увлажнение, если погода очень сухая.

На радость строителям, газобетонные блоки имеют довольно высокую геометрическую точность, которая равна ±1,5-2,0 мм. Для кладки Вам понадобится клеевой раствор или цементно-песчаный. Клеевой обладает более меньшей толщиной, уменьшая потери тепла через стены, но стоит несколько дороже обычного цементно-песчанного. Лучше всего, готовить их непосредственно на месте стройки, использовать заводские смеси и не забывать заглядывать в инструкции.

Использование реек-порядовок улучшит качество кладки, при этом, не заставляя трудиться до седьмого пота. Установить их следует по углам и вертикально. Высоты рядов обозначьте специальными отметками на рейках. Кладку следующего ряда ведите по шнуру-причалке, который разместите между порядовками!Недостатки газобетонных блоков

К сожалению, везде есть и свои недостатки. Какие же они у газобетонных блоков?

- Хрупкость. Газобетонные блоки очень хрупкие, поэтому строить из них многоэтажное здание не рекомендуется, да и вести строительство на свайном фундаменте из газоблоков нельзя. Но стройка обычного 2-х или 3-х этажного домика на ленточном фундаменте и с использованием сетки или арматуры через каждые 2-3 ряда блоков обречена на успех!

- Водопоглощение. Газобетонные блоки очень пористые и паропроницаемые, поэтому требуют гидроизоляции, как говорилось выше. Также их нужно защищать снаружи от влияния сильных дождей и таяния снега, которые легко повысят теплопроводность стен дома.

- Эксплуатационные свойства. Прочность стен из блоков не велика, поэтому если вы захотите повесить любимую картину, но она сама по себе тяжёлая, или прикрепить кухонные шкафы, то у Вас получится не сразу. Гвозди держатся очень слабо и делать всё это нужно, использую специальные дюбеля.

Помните, если соблюдать технологии строительства из газобетонных блоков и принимать во внимание все нюансы и советы, то Вы построите уютный дом вашей мечты и при этом сэкономите средства для инвестиций в свои желания.

Видео строительства дома из газобетонных блоков

stroy-calc.ru

виды, изготовление в домашних условиях, видео

Газобетон – это искусственный камень, который используют для возведения стен в индивидуальном строительстве. Он подходит для сооружения несущих конструкций, внутренних перегородок и заполнения межкаркасных пространств. Газоблоки не дают большой нагрузки на фундамент, поскольку имеют ячеистую структуру и малый вес. Это экономичный стройматериал, обладающий высокими теплоизоляционными свойствами.

Оглавление:

- Особенности и виды стройматериала

- Пропорции компонентов

- Методика производства своими руками

Состав и способ получения газобетона

Существует несколько типов классификации ячеистого бетона: в зависимости от назначения, формы, технологии производства и состава.

1. По способу обработки различают автоклавный и неавтоклавный газобетон.

2. По назначению газоблоки могут быть теплоизоляционным, конструкционным или конструкционно-теплоизоляционным. Они имеют определенную маркировку, например, газобетон d500 относится к классу конструкционно-теплоизоляционных блоков.

3. По форм-фактору делятся на U-образные, прямые и паз-гребневые.

Газоблоки изготавливают из песка, цемента, извести, воды, гипса и алюминиевой пудры. Также в производстве могут использоваться вторичные и побочные промышленные материалы, такие как шлак и зола. В зависимости от состава газобетона, его классифицируют на:

- цементный;

- шлаковый;

- известковый;

- зольный;

- смешанный.

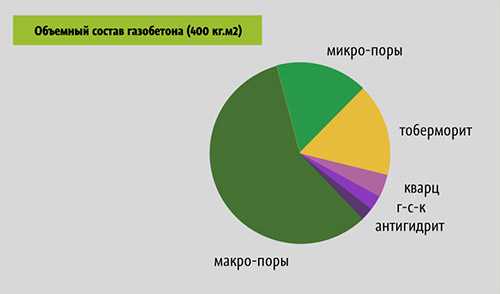

В искусственно синтезированный камень строительная смесь преобразуется лишь при определенных условиях. Для его получения используют технологию автоклавного затвердения. В этом случае состав застывает под влиянием насыщенного пара и высокого давления, меняя свою структуру. В смеси образуется минерал тоберморит, который придает материалу прочность. Таким образом получают автоклавный газобетон.

Бетон, затвердевающий в естественных условиях, называют неавтоклавным. Он имеет ячеистую структуру, но отличается по своим свойствам от газоблоков, изготовленных по специальной технологии. Этот стройматериал больше подвержен усадке при эксплуатации, поэтому его целесообразно применять в случае небольших нагрузок. Чтобы увеличить прочностные характеристики неавтоклавных блоков, в исходный состав добавляют различные армирующие вещества и наполнители. Снизить усадочную деформацию позволяет применение полиамидных пластмасс при армировании.

Производство неавтоклавных блоков не требует дорогостоящего оборудования, поэтому их можно сделать самому.

Газобетон своими руками

Процесс производства состоит из нескольких этапов:

- подбор и смешивание компонентов;

- заполнение форм раствором;

- выдержка состава для набора прочности;

- извлечение из форм.

В универсальном составе для получения газобетона содержится цемент, песок, известь, алюминиевая пудра. Исходные добавки и их пропорции могут меняться, в зависимости от наличия сырья и требований к готовому стройматериалу. Например, в автоклавном производстве песок иногда заменяют золой или шлаком. А для получения стройматериала с меньшей плотностью можно делать газобетоны на основе смол ТЭС.

При изготовлении газобетона в домашних условиях необходимо правильно рассчитать соотношение расходных материалов и учесть особенности укладки и погрешности замеров. Но существуют и стандартные рецепты смеси для газоблоков, в которых указаны следующие пропорции:

- Цемент – 50-70 %;

- Вода – 0,25-0,8 %;

- Газообразователь – 0,04-0,09 %;

- Известь – 1-5 %;

- Песок – 20-40 %.

Данные вещества используются и при автоклавном производстве. Ориентируясь на приведенное в рецептуре соотношение, можно рассчитать приблизительное количество компонентов, которые войдут в состав на 1 м3 газобетона:

- Портландцемент – 90 кг;

- Вода – 300 л;

- Газообразователь – 0,5 кг;

- Известь – 35 кг;

- Песок – 375 кг.

Однако идеального состава в домашних условиях можно добиться лишь опытным путем, поскольку многое зависит от качества исходных компонентов. Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Инструкция по самостоятельному изготовлению неавтоклавного газобетона

Для получения газоблока дома не потребуются сложная аппаратура и инструменты. Главное – четко следовать пунктам приведенного ниже пошагового руководства и использовать компоненты в определенном соотношении, а не «на глаз».

1. Исходя из указанных пропорций вычислить необходимое количество ингредиентов.

2. В первую очередь, необходимо смешать портландцемент с предварительно просеянным песком.

3. В полученную смесь влить воду и все тщательно перемешать.

4. Добавить в раствор другие компоненты. Алюминиевая пудра всыпается в последнюю очередь. В приготовлении как неавтоклавного, так и автоклавного газобетона одинаково важен процесс смешивания ингредиентов. Для равномерного распределения воздушных пузырьков лучше использовать бетономешалку.

5. Полученный раствор разливается в специальные формы, которые изготавливаются из металлических листов или деревянных досок. Чтобы застывший газобетон было легче достать, лучше использовать разборные конструкции. Кроме того, форму рекомендуют смазывать машинным маслом, разведенным с водой.

6. Заливать смесь нужно наполовину, поскольку она в процессе химической реакции расширяется практически вдвое. Этот процесс занимает около шести часов, после чего можно выравнивать блоки, срезая выступившую массу.

Формирование в этом случае длится дольше, чем для автоклавного газобетона – требуется не менее 12 часов, чтобы смесь затвердела. Для ускорения процесса застывания состава рекомендуют добавить растворимые соединения натрия (соду) на этапе приготовления раствора. Марочную прочность материал набирает после 28 дней выдержки. Готовый неавтоклавный газоблок, приготовленный своими руками, подходит для малоэтажного строительства, например, для возведения одноэтажного дома или гаража.

stroitel-list.ru